乳液破乳的原因

试论破乳剂破乳机理而及破乳效果影响因素

试论破乳剂破乳机理而及破乳效果影响因素【摘要】本文重点论述了破乳剂破乳机理、破乳剂筛选以及影响破乳剂效果的因素,以期为改进破乳剂在原油脱水过程中的应用提供技术参考。

【关键词】破乳剂破乳机理影响因素原油乳状液在外运之前需要使用合适的破乳剂进行破乳脱水。

原油进行破乳的方法比较多,有微生物法超声波法微孔过滤法,而最常用是化学方法,就是在一定温度下向原油乳状液中添加破乳剂。

笔者拟结合工作实际,对化学方法中破乳剂作用机理及其实践应用作一浅析。

一、破乳剂破乳机理破乳剂实质是一种油田化学剂,它的主要作用就是对原油采取液中的油与分进行分离。

破乳剂破乳机理是利用破乳剂能够有效粘附到油水界面,从而打破油水界面膜的稳定性,造成油水结合膜破裂,经克服油水相互作用力后,分离出来的水经过相互碰撞后凝聚在一起,在重力作用下,形成水滴并在原油中得以沉降分离(油水分离后水滴结合沉降见图1)。

破乳剂之所以能对原油进行破乳,主要是利用其表面活性作用、反相作用、润湿和渗透作用和反离子作用。

(一)表面活性作用一般来说,绝大多数破乳剂都是极具高效活性,极易快速吸附到原油油水界面上,促使油水界面膜的表面自由能被破坏或者降低,吸附在油水界面上,造成W/O型乳状液性能不稳定,在施加外力作用条件下,界面膜极易破裂,本来是乳状液微粒内相的水,经外力从界面得以突破膜并进入外相,实现了油水分离。

(二)反相作用亲水型的破乳剂能够把W/O型乳状液,直接转变为成O/W型乳状液,通过乳化过程的变换,使O/W型乳状液变得不稳定,实现油水分离。

(三)润湿和渗透作用破乳剂之所以能够降低原油粘度,使表面膜得以破坏,主要是它能够溶解并吸附油水界面的胶质、可以溶解吸附在油水界面的胶质、沥青质,以及有机酸等天然的乳化剂,然后,透过薄膜与水饱和,从而形成了亲水的吸附层,在外力与重力的作用下,水滴碰撞得到合并,使得水滴沉降并得以与原油实现分离。

(四)反离子作用吸附了部分正离子的水滴之间相互排斥。

【doc】聚丙烯酸酯乳液稳定性及破乳方法探讨

【doc】聚丙烯酸酯乳液稳定性及破乳方法探讨聚丙烯酸酯乳液稳定性及破乳方法探讨i991年6月聚丙烯酸酯乳液稳定性及破乳方法探讨华载文陈元斌(中国纺织大学)【翦薹】本文研究了影响聚丙烯酸酯乳液稳定性的因素和破乳方珐,从丽提出了一个乳漳聚合法制造溶剂型聚丙烯酸酯涂层胶的简便方法. 舅国烯呻涂屠肢是目前国内外广泛应思鲎堡物燕层j}=l『翼吾成方法多为悬浮聚合….该法虽有着产物分离,洗涤较易等忧点,但存在着严重牿锅现象,反应得率不高, 设备生产能力低等足之处.众所周知,乳液聚台有着平均聚台度较高,分子量分布较窄的特点,为此我们进行了乳液稳定性和破乳方法的探讨,从而提出了乳I痕聚台法制造溶翔型 PA涂层胶的新艺设想.一实验部分1.乳液聚台(1)将一定量蒸馏求和乳{{二剂加入1ooOml 三颈瓶中,揽拌若干分钟;(2)将一定量引发剂溶于适量水中,置人滴液漏斗中待加;(8) 升温至驹?,加入一定量混台单体和引发剂打底,(4)升温至反应开始,冷凝器中出现回流,温度自升.待温度回至反盘温度,滴椰其余单体引发剂;(6,保温2,8小时,冷却,倒^烧杯申,得到o/w型乳液.2.稳定性试验(1)电解质稳定性试验称取一定量电解质.加少量水使之溶解,加入一定量乳浓中搅拌,静置,得高聚物聚抗凝块.过摅水洗拱干称重.(2)醇类稳定试验;方法同电解质稳定性试验.一,(3)pH稳定性试驻分别商各乳液样品 (1Om1)谪加HCI和NaOH溶液.使pH分别至2和14,得到聚沉凝块.过滤,水洗拱千,称重.(4)热稳定性试验分别取10ml乳液样品,于600C70?,8O?90?10o?水浴中,静置24小时,观察有无聚沉凝块生成. (6)稀释稳定性试验;取一定量乳液样品, 分别稀释至含圈量为3,2%,1,置于试管中?各高20cm),静置一周观察. (6)离心稳定性试验:将乳液样品置于高速离心机上,于3000rpm下离心分离30分钟, 观察有无凝块生成.=,结果和讨论1.乳化剂对乳液稳定性的影响在乳液聚台中,乳化剂在水相中形成无数胶柬,成为乳液聚合的场所.同时在反应完成以后,乳化剂吸附在无数个大大小小的胶粒四扁,以阻止胶粒间相互碰撞.凝结,起到分散和稳定作用.本文研究乳液稳定性的目的是为更有效地破坏乳液,因此,耍选择一种乳化荆,使在聚台过程中,乳液足够稳定不出现凝块和分层.而在放料以后,则易于破乳.为此, 选用乳液聚台常用的阴离子表面活性剂十二烷基苯磺酸钠(ABS)和非离子表面活性剂平平加 0作乳化剂进行试验,观察其对乳液稳定性的影响.乳液含圃量为80,样品量为1眶.其试验结果见表l.由表l知.阴离子型乳化剂乳化能力强, 离心稳定性,热稳定性都好,聚台过程中不易纺甥第二卷第六勘1用量障台中I离心f加热电解质乳化帮 Il凝块l聚沉量陈沉量J聚沉量l()lI (g)l(g)I(g)ABS1+q-I:03:00平平加01【O03ABS0.B7平平加00.33注I十,偶见J,M盐.产生凝块.唯化学稳定性差这正是我们希望的.非离子型乳化剂乳化能力稍弱,丽乳液妁离心稳定性,热稳定性和化学稳定性均良好. 以后进行破乳十分困难,显见是不合适的. 还就阴离子乳化剂用量的影响做了试验. 乳液含同量为舯,稳定性试验取样量为10g, 试验结果如表2.结果表明.乳化剂用量过多或过少在聚合过程中都易出现凝块.这可能由于乳化剂用量过多.则胶束效增多,反应加劂, 聚合热来不及散去会引起暴聚产生较多凝块; 而乳化剂用量过少,则不足以完全覆盖胶粒表面.也会碰撞而凝结.其用量一般以1,1.8 (以水计)较为理想.2乳化剂用量对乳液稳定性的影响用量聚台中离心热聚电解质乳化剂凝块聚沉量沉量聚沉量()(g)(g)(g)O.67廿0O31十O03ABS1.33十O31.67廿O03注-+,偶见,甘一少量.2.电解质对聚合物乳液稳定性的影响以阴离子表面活性剂为乳化剂的乳滚聚合,当反直终止时.乳化剂分子被吸附,包围在胶粒(o/w型腔粒)四周.由于其亲水性而穿过界面伸入水相的一SO:Na基发生电离,则使胶粒界面实际为一层一SOl 负电荷包围.进而形成具有一定?电位的扩散双电层,并借由此形成的胶粒间的静电排斥势.使o/w胶粒稳定.,电位越高.乳液越稳定.若于乳液中加入电解质.则反号离子就会压迫双电层的有数厚度使?电位降低,以至使乳液失去稳定性.甚至发生破乳.同时反号离子拼入表面活性剂离子行列,从而产生一个薄薄的等电势层(?=O)这样就会使原借电荷相斥而稳定的胶粒相互凝结而破乳-. 分别以一,二,三价金属离子的电解质浓溶浪加入乳液中.立即发生聚沉而破乳.其用量与产生聚沉量的关系如图1.由图l 知.使负性胶粒凝结,主要由正离子价数所决定而与离子特性无大关系.这与Schulze—HardY规则'相符合.对同种电解质,其用量与产生凝块量几乎成比例.电解量c球不×10)圈1电解质对乳液稳定性影响1.NaCI~2.-Na2SO.,3.MgCl2Jl?-CaCl~5.一AICI~.为确定完全聚沉破乳所需电解质的最低浓度.又采用将乳液加到电解质溶液中的方法, 得到实验结果见表8.由表3可知,为使乳液 .襄5不同电解质驻乳效果产生凝块量(g)O.O10.3MgCl,?7H0.01302.1 0.01蚰3O(完全聚沉,破乳0.Offt'On.3AICI,?600.0012O,4 0.O013.0(完垒集沉,破乳【2O】?2681991年6月完全聚沉破乳即选到相同的破乳效果.电解质离子价数提高一价,则所需浓度约降低10倍. 结果可知.采用价廉易得的Al"电解质为破乳剂既可节省化工料,又可简化清洗和减少污染.在破乳技术上,只要保证电解质溶液的浓度高于其最低需要浓度,则可连续破乳, 这在工程上是十分有价值的.破乳得到的聚合物凝块经充分水洗及烘干溶解后即得溶剂型 PA涂层胶.8.醇类对乳液稳定性的影响醇类对乳液稳定性的影响是基于醇类能溶解部分乳化剂并将其夺取到术相中从而降低胶乳的稳定性的原理".用甲醇乙醇,正丙醇,正丁醇异丙醇乙二醇各80克加入1002 乳液(台固量30)中进行乳液稳定性试验.结果见表4.囊4醇类对乳液稳定性的影响甲醇I乙醇1正丙醇l正丁异丙醇I乙=l硝凝块干重l1_9lsf.(g) 丁醇几乎不溶于水,所得凝块舍较多丁醇,难以洗除及供干.由此结果分析,随着碳链增长.其破乳能力逐惭增强.这可用醇类对乳化剂的溶解符合两者烃基部分相似相溶的原则来解释.而丁醇由于只能少量溶于水.故被丁醇溶解的乳化剂不能有效进入水相,结果得到含大量丁醇的高聚物粘块,浮于乳液上方难以水洗瑟烘干除去(沸点为117.7?),无实用价值.异丙醇破乳能力低于正丙醇,乙二醇无破乳能力. 这可能由于羟基在碳链中部和两端,降低了与乳化剂的结构相似性,致使破乳能力降低. 由表4可知,醇类对阴离子乳液体系虽有一定破乳能力.但添j9?量迭8o%,其破乳效果仅为10左右,比电解质要低得多无实际意义.并会增加生产成本厦增加对环境的污染. 4.其他因素对乳液稳定性的影响用调节pH值.离心沉降稀释及加热等方法分别观察其对乳嵌稳定性的影响结果见表 5.由表5知.调节pH分别为2和14.对以阴离子表面活性剂为乳化剂的乳液体系,均有少量高聚物凝块生成表明酸,碱对该乳液稳定性有一定影响,pH值变化对以非离子表面活性剂为乳化剂的乳液稳定性无影响. 囊5乳液在其他条件下的稳定性pH值离心稀释加热乳化体系2或U沉降静置有少量无分无分无分层及阴离子型乳化剂凝块层及层及凝块等,(ABS)皮凝块凝块仅表面结无凝块无分无分无分层及非离子型乳化剂层及层及凝块等,<qz平加0)凝块凝块仅表面结皮无论阴离子或非离子乳化剂乳化体系,其离心稳定性.稀释稳定性及热稳定性都是相当好的.显然,这些方法都不可能作为破乳手段而被采用.5.乳液聚合法与悬浮聚合法对比:i生乳液稳定性研究基础上,以阴离子型活性剂为乳化剂.三价金属盐作破乳剂进行试验,并将由此法制得的溶剂型PA涂层胶与悬浮聚合法制得的溶剂型PA涂层胶进行对比试验.结果见表6.襄B乳液聚台与悬浮聚台工艺比较悬浮聚合乳液聚合聚合中单体/水(油水地)O.2,O.30.I,0.6 聚合体得率()88?295?3聚合体特性粘度(L/g)0.330.362 涂层布手感(级)I,5I,5涂层布耐水压<mm水柱,Pa)300?1O320?20 2940?10口3136?2OO由表6知两怯所得产物性能相当.而乳液聚台法由于温度控制容易不易粘锅.操作简便,从而减轻了劳动强度.由于散热易控制聚合中单体与水之比可比悬浮聚合提高钩一倍,从而使劳动生产率相应提高.聚合体得 (下转第l7页)5纺织第十二卷卷期话.(那就是说.信号直接由电位_器取得)那末在起动瞬时,由于张力反馈为零.8 张力调节器会输出最大限幅值,这就会导致卷筒表面线速度从一开始就远大于当时的拖引辊线速度.尔后由于张力负反馈作用.才把卷筒的转速拉回到正常值.这样速度的大起大落, 必然会影响张力的突变.而当有了上述卷筒的速度调节环节,在张力未建立前,卷简的转速也仍然可得到同步控制,以后随着卷绕过程的进行平滑过渡到张力控制.这就避免了张力的太波动.要达到这一点.应在不带张力的空车调试时,通过对电位器的整定,使空简的表面线速度稍大于拖引线速度即可.此后,当系统达到稳定速度运行时.由于张力环的作用, 卷筒转速因卷径增加而被迫下降.这样4#调节器就必然饱和.不再对卷筒的速度调节起作用.因此,上述讨论可作如下概括:在系统起动升速,张力还未建立时,系统结构为速度外环,电流内环,在张力建立后.系统就变为张力外环,电流内环.4#运放器的饱和输出与1运放器输出的张力锥度信号相乘.即得张力给定信号U. 可见调整a电位器活动点.即可整定被加工品种张力的大小.故在正常运行时,4运放器的输出是决定卷绕张力太小的一个参数常量. Ur.再与卷径信号U相乘,又得卷绕转矩给定信号Uw.综上所述,我们提到了三种控制张力的方案.第一种是采用某些扰动量补偿的张力开环控】系统.由于扰动因素较多,要建立完全符合实际的补偿环节数学模型较为困难,而且那样又会使模拟电子器件结构复杂.因此这种方案适宜于对某几种扰动因素数学模型较为明确,或采用粗略补偿不致对加工工艺或成品质量有较大影响的场台.第二种方案是直接的张力闭环控制系统.由于目前国内外的力传感器技术有了相当大的进步,因此估计这种方案将会用得越来越多.但单纯采用这种方案.有时也稍赚不足.特别是对加减速时的动态转矩扰动,无法及时调节.所以在对张力精度要求更高的场合.可采用扰动量补偿控制和张力闭环 t{节相结合的综合控制.这种方案可相对地降低扰动量补偿环节数学模型的要求,因为最终系统精度还有张力外环来保证.因此补偿环节可相对地比较简单.这样也就比较容易实现和罄定.这就增加了系统的可靠性.同时又因为有扰动量补偿控制和闭环调节相结合,可相互弥补彼此的不足,故使系统有更好的张力控制性能,实为纺织卷绕张力控制的一种最佳实用方案.参考资料[1]TomG.Nield,StanleyF. Austin:'M.asurementandControlofTensioninTextileAppllcation~,IEEEAnnualTextileIndustryTechnicalConference.198B.(上接第2O页)率比悬浮聚台法提高纷6.这不但有利子降低成本,提高效益.而且可减少污染. 三,结论以阴离子表面活性剂为乳化剂的乳液体系,具有良好的机械,稀释及热稳定性.而耐电解质,pH值等化学稳定性较差,这提供了在聚合过程中乳液充分稳定.而在聚合后易于完全破乳的可能性.该类乳液对高价金属离子稳定性尤差.为破乳剂的选择指明了方向. 对溶剂型PA涂层胶的生产乳液聚台法比悬浮聚合法有着操作简便,劳动生产率高, 得率高及减轻污染等优点.参考资辩!茹织学艰',1990,?5,p.3dulBeker羞,傅鹰译t巍状液理论与实蛰'-P.1OS,科学出版社,1064.RcB ai丑IJ.W,,《coIIoscicncp.1盯,~oston.D.C.HeathandCo.,195.胡垒卑等,f乳液聚台,,P.I60,化学工业出版社 ,1987.。

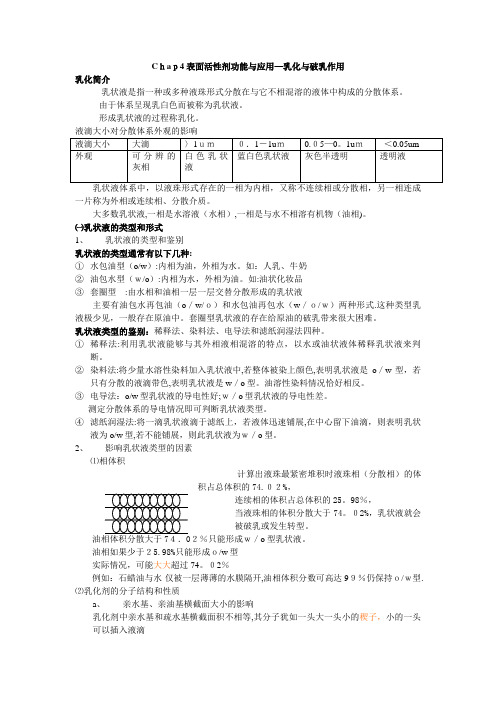

Chap4表面活性剂功能与应用-乳化与破乳作用

Chap4 表面活性剂功能与应用—乳化与破乳作用乳化简介乳状液是指一种或多种液珠形式分散在与它不相混溶的液体中构成的分散体系。

由于体系呈现乳白色而被称为乳状液。

形成乳状液的过程称乳化。

液滴大小对分散体系外观的影响乳状液体系中,以液珠形式存在的一相为内相,又称不连续相或分散相,另一相连成一片称为外相或连续相、分散介质。

大多数乳状液,一相是水溶液(水相),一相是与水不相溶有机物(油相)。

㈠乳状液的类型和形式1、乳状液的类型和鉴别乳状液的类型通常有以下几种:①水包油型(o/w):内相为油,外相为水。

如:人乳、牛奶②油包水型(w/o):内相为水,外相为油。

如:油状化妆品③套圈型:由水相和油相一层一层交替分散形成的乳状液主要有油包水再包油(o/w/o)和水包油再包水(w/o/w)两种形式.这种类型乳液极少见,一般存在原油中。

套圈型乳状液的存在给原油的破乳带来很大困难。

乳状液类型的鉴别:稀释法、染料法、电导法和滤纸润湿法四种。

①稀释法:利用乳状液能够与其外相液相混溶的特点,以水或油状液体稀释乳状液来判断。

②染料法:将少量水溶性染料加入乳状液中,若整体被染上颜色,表明乳状液是o/w型,若只有分散的液滴带色,表明乳状液是w/o型。

油溶性染料情况恰好相反。

③电导法:o/w型乳状液的导电性好;w/o型乳状液的导电性差。

测定分散体系的导电情况即可判断乳状液类型。

④滤纸润湿法:将一滴乳状液滴于滤纸上,若液体迅速铺展,在中心留下油滴,则表明乳状液为o/w型,若不能铺展,则此乳状液为w/o型。

2、影响乳状液类型的因素⑴相体积计算出液珠最紧密堆积时液珠相(分散相)的体积占总体积的74.02%,连续相的体积占总体积的25。

98%,当液珠相的体积分散大于74。

02%,乳状液就会被破乳或发生转型。

2%只能形成w/o型乳状液。

油相如果少于25.98%只能形成o/w型实际情况,可能大大超过74。

02%例如:石蜡油与水仅被一层薄薄的水膜隔开,油相体积分数可高达99%仍保持o/w型.⑵乳化剂的分子结构和性质a、亲水基、亲油基横截面大小的影响乳化剂中亲水基和疏水基横截面积不相等,其分子犹如一头大一头小的稧子,小的一头可以插入液滴例如:一价的金属盐极性大的横截面积大于非极性碳氢链横截面积,在该类乳化剂作用下容易生成o/w型。

乳化沥青破乳的原因

乳化沥青破乳的原因聊城市汇通公路设备有限公司乳化沥青是将沥青热融,经过机械作用,以细小的微粒状态分散于含有乳化剂的水溶液之中,形成水包油状的沥青乳液。

在筑养路工程中,乳化沥青可用于路面的维修、路面层间的粘结、桥面铺装、水泥稳定碎石基础上的透层油、稀浆封层防水层等。

它具有冷施工、安全、环保、节约资源、节省能源、延长施工季节,改善施工条件等优点。

它在市政等道路建设和养护中起到了非常重要的作用,尤其是近些年来,乳化沥青生产水平的提高,积极推动了乳化沥青的技术进步和推广应用。

然而,在乳化沥青生产和使用过程中往往会出现结皮、絮凝、油水分层、凝聚成团等不良现象,给施工带来不必要的麻烦。

下文从沥青乳化设备、乳化剂、基质沥青、PH值、温度、储存温度、机械作用、冻结及熔化、长期放置等九个方面,总结出影响乳化沥青稳定性的因素,现分析如下:一、沥青乳化设备的影响衡量乳化沥青质量的一项重要指标是沥青微粒的均细化程度。

均细化程度越高,乳化沥青的使用性能及贮存稳定性越好。

均细化程度的高低与生产乳化沥青所用的核心设备一乳化机有直接关系,它是乳化设备的心脏。

用乳化机破碎、分散沥青液相的过程是一个很复杂的力学作用过程,一般都是利用剪切、挤压、摩擦、冲击和膨胀扩散等作用完成沥青液相的粉碎分散,其性能的优劣对乳液的质量和稳定性有重要影响。

目前,应用于沥青乳化的设备主要有三类。

按照生产乳化沥青均细化程度由高到低的顺序依次为:胶体磨类乳化机、均化器类乳化机、搅拌式乳化机。

因而,在购置乳化设备时应选择均细化程度高的乳化机,保证乳化沥青的生产质量和稳定性。

随着稀浆封层和微表处的施工工艺普遍应用,稀浆封层和微表处用的乳化沥青要求浓度及稳定性。

此两项性能影响到了施工质量,所以建议在选用乳化沥青生产设备的时候,应尽量选用质量好持久耐用的才好。

原油破乳方法

原油破乳剂的破乳机理介绍一种乳液由至少两种不相混溶的液体组成。

随着原油开采中重稠油比例的不断增加以及三次采油采出的原油乳液愈来愈复杂、愈来愈稳定,石油试剂破乳剂的研究开发也不断地向提高破乳能力,降低破乳温度,减少破乳剂使用浓度和增强适应性方向发展。

破乳机理:原油本身是一种多组分混合物,主要由不同相对分子质量、不同结构的烃以及少量非烃化合物质,主要是水以及溶解于水的无机盐、机械杂质(砂、粘土等)、游离的硫化氢、氯化氢等,以不同形式分散于原油中的胶质、沥青质含量增加,使得原油乳状液更加稳定,加上采油技术的不断开发和应用,大量表面活性剂用来驱油、使原油的组分变得更加复杂,油田采出的原油含水含盐率逐渐增加。

破乳的缘由:原油中含有以上杂质,会增加泵和管线负荷,引起金属表面腐蚀和结聚;而排放的水中含油也会造成环境污染和原油浪费。

不论从经济还是从环境角度均需对原油进行破乳脱水和污水除油,原油破乳都是必需的。

石油试剂乳状液的破乳脱水脱盐是石油生产和加工过程中重要的环节之一,目前石油工业最重要的破乳方法是在原油中加入石油试剂破乳剂原油乳液在油品的生产和炼制中经常出现,世界上主要的粗品油都以一种乳液的形态产出。

目前公认的破乳机理:相转移——反向变形机理,加入石油试剂破乳剂后发生了相转变,这类破乳剂产生与乳化剂形成的乳状液类型相反的表面活性剂碰撞击破界面膜机理。

在加热或搅拌的条件下,石油试剂破乳剂有许多的机会碰撞乳状的界面膜,或吸附在界面膜上,或排除替代部分表面活性物质,从而使其稳定。

增溶机理使用的破乳剂一个或少数几个分子即可形成胶束,这种高分子线团或胶束可增溶乳化剂分子,引起乳化原油破乳褶皱变形机理显微镜观察结果表明,W/O型乳状液具有双层或多层水圈,两层水圈之间是油圈液滴在加热搅拌和破乳剂的作用下,液滴内部各层相互连通,使液滴发生凝聚而破乳此外,国内在对O/W型乳化原油体系的破乳机理研究方面也有一些研究工作,认为理想的石油试剂破乳剂必须具备下列条件:较强的表面活性;良好的润湿性能;足够的絮凝能力;较好的聚结效果石油试剂破乳剂在油品生产和炼制中的应用具有十分重要的意义. 超声波破乳法原理原油破乳脱水脱盐是炼油工艺的重要课题之一。

乳液破乳ph变低的原因

乳液破乳ph变低的原因

乳液破乳是指在搅拌或振荡过程中,乳液分散体中的乳化剂或稳定剂失去作用,导致乳液的稳定性降低,乳液分离。

乳液破乳ph变低可能由以下几个原因引起:

1. 乳液配方中添加了酸性物质:如果在乳液配方中添加了酸性物质,如柠檬酸、乳酸等,这些酸性物质可以使乳液的ph值

下降。

乳液的ph值的下降可能会破坏乳液分散体中的乳化剂

或稳定剂,进而导致乳液破乳。

2. 乳液分散体的乳化剂或稳定剂受到酸性环境的影响:乳液中的乳化剂或稳定剂往往是有选择性的,在特定的ph范围内才

能发挥其稳定乳液的作用。

如果乳液分散体所处的环境呈酸性,乳化剂或稳定剂的结构可能发生改变,使其失去原有的乳化或稳定功能,导致乳液破乳。

3. 温度变化:乳液在温度变化的情况下,可能会导致乳液中的乳化剂或稳定剂的性质发生改变。

有些乳化剂或稳定剂可能在高温下更容易发生分解或失去活性,从而导致乳液破乳。

总结来说,乳液破乳的原因与配方中的酸性物质、乳化剂或稳定剂的性质以及温度变化等因素有关。

为了避免乳液破乳,可以选择ph稳定的乳化剂或稳定剂,避免添加酸性物质,以及

注意乳液的储存温度。

原油乳状液的破乳机理及破乳方法

原油乳状液的破乳机理及破乳方法摘要:归纳了近年来对原油乳状液破乳机理和破乳方法的研究进展,介绍了各种方法的特点、破乳机理和发展现状,对今后乳状液破乳工作的发展提出了建议。

关键词:原油乳状液破乳机理破乳方法原油乳状液的稳定性主要取决于油水界面膜,近年来,随着原油开采进入中后期,采油技术的不断开发和应用,大量的表面活性剂用来驱油,使得原油组成变得更加复杂,因此不断深入研究原油乳状液的破乳机理及新的破乳方法对油田的持续开发具有重要意义。

下面对原油乳状液的破乳机理及破乳方法的研究情况做了归纳,希望对广大油田科研工作者提供参考。

一、原油乳状液的破乳机理目前,由于原油乳状液的形成及稳定性的因素复杂,以及影响原油乳状液破乳的因素众多,以致原油乳状液破乳的机理没有完全弄清楚。

破乳就是破坏乳状液的稳定性,将其从稳定体系变成不稳定体系,最终达到脱水目的。

人们在长期的实践中,总结了一些破乳剂的作用机理:1.顶替或置换机理这种机理认为:破乳剂加入到原油乳状液后,由于破乳剂比乳状液的成膜物质具有更高的表面活性,所以能迅速吸附到油水界面上,将部分原成膜化合物顶替出来,形成新界面膜强度比原来界面膜强度低,减弱了界面膜的稳定性,从而促进原油乳状液的破乳。

这种机理已经被大多数学者认可。

2.反相作用机理这种机理认为,向乳状液中加入破乳剂,发生了相转变,即使原来的稳定油包水型乳状液类型转变为与其相反的乳状液类型,破乳剂的作用是充当水包油型乳化剂,在发生相转变的时候水由于受重力的作用而脱出。

3.润湿增溶机理这种机理认为破乳剂分子对乳状液的乳化膜有很强的溶解能力,从而破坏界面膜。

破乳剂分子可以润湿成膜物质,这种润湿包括水湿和油湿,分别使成膜物质向水中或油中溶解,从而破坏界面膜。

这类破乳剂也可被称作增溶剂。

3.絮凝-聚结机理絮凝作用是指分子量较大的破乳剂分子可将原油乳状液中的分散水滴聚集在一起,形成鱼卵状的聚集体。

这一过程是一个可逆过程,称作絮凝作用。

乳液破乳的原因

乳液破乳的原因我做丙烯酸甲酯的乳液聚合时在后期都会发生凝聚(破乳)现象,请问如何才能得到稳定的乳液?我用的乳化剂是SDS-2和OP-10,引发剂是APS量加少点,会好点的,我做的PS和MMA的共聚也是这样,后来将量减少了,效果就好多了。

另,我做的是无皂的乳液如果发生破乳,造成的影响对生产来说是很大的,请大家来谈谈自己对影响乳液破乳的一些因素可能有那些。

浓度高点的酸碱盐均可造成破乳,实际中更有意义的是碱性,故此有耐碱性测试。

因此,加一些建增稠类的助剂通常要稀释,并最好先中和以后,兑稀缓慢加入。

盐类并非都呈中性,且在水中会电离,当离子浓度太高时,会造成破乳。

强力机械搅拌,也会造成破乳,因为这会使得乳胶表面的乳化剂重新分布,若失衡太过严重就会破乳,所以有测试乳液的机械稳定性。

溶剂太多或局部浓度太高时也会造成破乳,因为溶剂会将乳胶粒溶胀,相比之下,表面积增大,要更多的乳化剂,到一定程度便会破乳。

高温会导致破乳,高温导致乳胶粒膨胀,到一定程度就会破乳。

低温会导致破乳,因为温度太低就会结冰,体积膨胀,同时乳胶粒子受到挤压聚并破乳。

有些东西会和乳胶粒子竞争吸收乳化剂,到一定程度就会导致破乳。

吸收乳化剂的东西也很多,因为乳化剂是表面活性剂,但是能造成不良后果的较少些,还与添加量有关。

1,机械原因:高速搅拌、剪切2,化学原因:高价金属离子、强酸碱、表面活性剂实效、细菌腐败、自身残余单体分解或者基团水解3,外界因素:高温或低温、过保质期等我做的是脂肪乳,灭菌后会破乳,在表面会有油滴,帮我分析一下这是什么原因和解决办法?工艺的问题可能性大,粒径偏大或者有小的油滴没有被磷脂包裹住,一般用超声破碎仪做出的容易这样,用高压乳匀机做出来的好些,制备初乳的时候油相加的慢点会减少没有包裹住的油滴;丙烯酸酯的乳液聚合。

1.(包括ba330,mma10,aa等共计350份),op-10 4份,sds 2份,aps,去离子水128份-乳化2.水128份,预乳化液16份,乳化剂op-10 0.5份,SDS 0.1份加入反应器,全部碳酸氢钠,引发剂aps72%,80度反应开始,乳液变蓝(蓝色荧光),反应30分钟。

苯丙乳液

高弹性苯丙乳液苯丙乳液可广泛应用于涂料、粘合剂、造纸助剂等领域.在共聚乳液中引入苯乙烯单体,主要为了解决丙烯酸乳液成本高、耐水性差等缺陷;苯丙乳液在耐水性、耐久性、强度等诸多方面有其优异性能.常用的聚合方法,由于苯乙烯单体的存在,使得苯丙乳液的韧性和弹性相对变低,直接影响了其实际应用.因此,改变苯丙乳液的伸长率,使之具有高弹性;提高乳液的韧性、粘结力等物理性能;并使之成本降低,扩大用途,正是本研究的目的所在.本研究是通过核/壳共聚的途径,利用自生种子法合成出核具有内亲水、壳具有外疏水、内硬外软结构的高弹性苯丙乳液.由于具有异相结构,与一般无规共聚物、机械共混物相比有独特的优异性能.而在乳液中加入了功能单体,使乳液形成相互贯穿的网络结构.对乳液的耐水性、刚性、韧性又有所提高.本文探讨利用新方法制备苯丙乳液的基本过程,并对影响乳液性能的主要因素进行了讨论.1实验1.1实验用原料,见表1.1.2乳液的制备(1)核的预乳化:将一定量的乳化剂、功能单体以及去离子水加入到乳化器中,启动搅拌,并将一定量的St、BA、功能单体、HEMA滴入,在30℃高速搅拌30min.(2)壳的预乳化:将一定量的乳化剂及去离子水加入到乳化器中,启动搅拌,再将一定量的St、BA、HEMA滴入,在30℃高速搅拌30min.(3)种子的制备:将一定量的核乳化单体加入反应器中,升温至85℃,并加入一定量的过硫酸钾水溶液,待外观蓝色时,再滴加剩余的核乳化单体,约1h滴完.(4)乳液的制备:在已形成的种子乳液中,滴加已乳化好的壳单体,在85℃,约2~3h滴完,并分次加入过硫酸钾水溶液,待滴加完壳单体后,将反应物温度升至90℃,加入少量氧化还原引发剂,并在90℃保温30min,降至室温,用氨水调乳液pH值为7.5左右,过滤出料.1.3乳液主要性能的测定固含量及稳定性:按GB/T12954-91方法进行测定.单体的转化率:采用质量分析法,将乳液样品加入到加有少量阻聚剂的已称量的称量瓶中,称量后放入烘箱中干燥至恒重.乳液的粒径:用消光法测定.吸水率:将乳液铺展在聚四氟乙烯板上,自然干燥成1mm左右厚度的薄膜,将其浸入25℃去离子水中,浸泡48h,计算出吸水率.乳液的延伸率的测定:将乳液铺展在聚四氟乙烯板上自然干燥成1mm左右厚度的薄膜,小心剥离并截成哑铃状,在X-2500型材料试验机上按JC/T684-2000方法测其拉伸强度和延伸率.2讨论2.1引发剂对乳液性能的影响传统苯丙乳液合成时,一般均采用过硫酸盐作为引发剂,其加量为单体的0.6%左右,转化率可达95%左右,引发剂用量的增大,使单体的转化率提高,同时也导致乳液凝聚率降低,乳液的粘度增大,并使乳液粒径增大,反应稳定性变差.通过在反应后期加入少量氧化还原引发剂,在降低过硫酸盐用量的同时,使其转化率有了很大的提高.通过实验可知,单纯使用过硫酸盐制备高弹性苯丙乳液,乳液气味大、单体残留大、转化率低,为了能得到粒径小,转化率高的高弹性苯丙乳液,在反应后期加入了少量的氧化-还原引发剂,大大降低了生成自由基活化能,提高了反应速率.当过硫酸盐用量为单体的0.3%,而氧化-还原引发剂用量为0.2%时,乳液较为细腻,转化率可达98%以上.2.2乳化剂对乳液性能的影响乳化剂类型的选择和用量的确定是决定高弹性苯丙乳液体系稳定性和耐水性的重要因素之一,通过试验证明,当加入一定量的复合型乳化剂时,不仅对单体的乳化效果好,而且乳液具有较好稳定性和耐水性,根据Smith和Ewart理论,体系中乳胶粒数目N与乳化剂总表面积λs·S、自由基形成速率ρ、聚合物乳胶体积增加速率μ有如下关系:N=K(ρ/μ)(e2/5)(λs·S)(e3/5)式中,K为常数,S为乳化剂浓度该公式表明,乳化剂浓度(S)的大小,不仅关系到形成胶束的多少,也直接影响乳胶粒的粒径.当乳化剂浓度低时,仅部分乳胶表面被乳化剂分子覆盖,在这样的条件下乳胶粒易发生自聚结,由小乳液粒子生成大乳胶粒.轻则会降低收率,影响产品质量;严重时则发生凝聚.从表2中可看出乳化剂用量的多少对乳液粒径大小及耐水性影响很大,当乳化剂用量为单体的3%时,将获得较小的乳液粒径和较好的耐水性.当乳化剂用量大时,乳液粒子的比表面积增大,粒子间相互作用力增大,使乳液耐水性下降.因此,选择适宜的乳化剂用量是十分必要的.2.3种子法对乳液性能的影响利用自生种子法制备具有核/壳结构的苯丙乳液可设计出内硬外软、内亲水外疏水的核/壳结构,使乳液的耐水性有很大的提高.由于在种子中加入了功能单体以及在壳中加入了玻璃化温度(Tg)较低的软单体(BA,Tg为-54℃;HEMA,Tg为-70℃),降低了苯丙乳液的Tg,提高了乳液的弹性,利用Fox公式可设计出不同Tg的苯丙乳液,以满足不同的需求.用自生种子法合成共聚物时,种子用量的多少对乳液粒径大小有一定的影响,最终影响乳液性能.目前种子用量还没有一个理论公式方法来计算,只有通过试验或经验来确定,在其他条件不变情况下,只改变核单体中种子用量,通过多次试验得知乳液种子用量不同对乳液粒径大小的影响,见表3.从表3可看出,随着乳液种子用量增大,乳液的粒径降低,当种子用量为26%时,乳液粒径有极小值,但超过26%后,其粒径又缓慢增加,因此,当乳液种子用量为核单体的26%左右时较为适宜.2.4共聚物组成对乳液性能的影响2.4.1功能单体对乳液性能的影响选择带有一定极性基团的多官能性单体作为反应性功能单体,可以使共聚物产生轻度的交联,并形成一定程度的网络结构,用形成分子网络的化学键代替了单纯分子间作用力,使乳液的刚性增加.又由于极性基团的引入,提高了共聚物的内聚力,使苯丙乳液的Tg降低,增强了乳液的韧性,但如果功能单体加入过量,由于极性基团的存在,容易造成乳液破乳,影响乳液耐水性.本研究是利用双功能单体合成高弹性苯丙乳液.并讨论固定BA/HEMA=3.5/1,软/硬=1/1.9,在其他条件不变的情况下,改变功能单体用量对苯丙乳液延伸率、抗拉强度的影响,见表4.由表4可看出,随着功能单体用量逐渐增加时,延伸率、抗拉强度均相应增加,当功能单体用量增加到6%时,延伸率有极大值;当超过6%时,延伸率又开始下降.产生这种情况的原因可能是:随着功能单体用量增加,体系中的交联点数也逐渐增加,当达到6%时,体系中交联点数及其分布、引入的极性基团的数量正处于一个最佳状态.再增加功能单体用量,导致体系中交联度增加,分子刚性变大,乳液Tg升高.2.4.2软单体与硬单体的质量比对体系性能的影响软单体为BA、HEMA,硬单体为St.固定BA∶HEMA=1∶1,功能单体占总单体量的6%,在其他组分和有关条件不变的情况下,利用核/壳聚合工艺,合成苯丙乳液.软、硬单体的不同质量比对体系性能的影响见表5.实验结果表明,随着软单体比例的增加,硬单体比例的减少,乳液的延伸率逐渐增大而抗拉强度缓慢降低.这是由于苯乙烯侧链上所带苯基的强空间位阻效应使得其Tg较高(Tg=100℃);而HEMA、BA的分子侧链较柔顺,因此,共聚物中软组分的增多和硬组分的减少会使链的柔软性增加,从表5中可知当软/硬为2.2/1时可得到较大的延伸率及较好的抗拉强度.另外,随着软单体比例的增加乳胶粒对乳化剂的吸附增多,乳液的机械稳定性提高,会使乳液凝聚物减少,白度减弱,蓝光增强,乳液变的更加细腻.2.4.3软单体的质量比(BA:HEMA)对体系性能的影响在其他相关的条件不变的情况下,以软/硬为2.2/1,功能单体占总单体6%时,改变BA与HEMA的比例,体系性能见表6由表6可以看出,当BA减少,HEMA相应递增时,抗拉强度相应减小而延伸率增加,当BA∶HEMA为2.7/1时有最佳值,这是由于BA的Tg为-54℃,HEMA的Tg为-70℃,后者分子链比前者更柔软,随着BA的减少,HEMA相应的增加,使乳液的抗拉强度也会降低.因此,选择适宜的软/硬比,对乳液的延伸率、成膜性及抗拉强度有较大的影响.3结论(1)当功能单体占总单体量6%时,软单体与硬单体比例为2.2∶1,硬单体占总单体的30%,软/硬单体间的比为2.7/1时,采用自生种子法可合成出延伸率为980%、抗拉强度为4.22Mpa的高弹性苯丙乳液.(2)乳液合成时,采用前期用0.3%(占总单体)过硫酸盐作为引发剂,后期用0.2%的氧化-还原引发剂,可使单体转化率达98%以上.实验3 苯乙烯—丙烯酸酯共聚乳液的制备作者:admin 发布时间:06-09-27 浏览次数:264 [大中小] 一、目的要求1了解乳液聚合的工艺特点,加深对乳液聚合的认识。

原油乳状液的破乳机理及破乳方法

原油乳状液的破乳机理及破乳方法摘要:归纳了近年来对原油乳状液破乳机理和破乳方法的研究进展,介绍了各种方法的特点、破乳机理和发展现状,对今后乳状液破乳工作的发展提出了建议。

关键词:原油乳状液破乳机理破乳方法原油乳状液的稳定性主要取决于油水界面膜,近年来,随着原油开采进入中后期,采油技术的不断开发和应用,大量的表面活性剂用来驱油,使得原油组成变得更加复杂,因此不断深入研究原油乳状液的破乳机理及新的破乳方法对油田的持续开发具有重要意义。

下面对原油乳状液的破乳机理及破乳方法的研究情况做了归纳,希望对广大油田科研工作者提供参考。

一、原油乳状液的破乳机理目前,由于原油乳状液的形成及稳定性的因素复杂,以及影响原油乳状液破乳的因素众多,以致原油乳状液破乳的机理没有完全弄清楚。

破乳就是破坏乳状液的稳定性,将其从稳定体系变成不稳定体系,最终达到脱水目的。

人们在长期的实践中,总结了一些破乳剂的作用机理:1.顶替或置换机理这种机理认为:破乳剂加入到原油乳状液后,由于破乳剂比乳状液的成膜物质具有更高的表面活性,所以能迅速吸附到油水界面上,将部分原成膜化合物顶替出来,形成新界面膜强度比原来界面膜强度低,减弱了界面膜的稳定性,从而促进原油乳状液的破乳。

这种机理已经被大多数学者认可。

2.反相作用机理这种机理认为,向乳状液中加入破乳剂,发生了相转变,即使原来的稳定油包水型乳状液类型转变为与其相反的乳状液类型,破乳剂的作用是充当水包油型乳化剂,在发生相转变的时候水由于受重力的作用而脱出。

3.润湿增溶机理这种机理认为破乳剂分子对乳状液的乳化膜有很强的溶解能力,从而破坏界面膜。

破乳剂分子可以润湿成膜物质,这种润湿包括水湿和油湿,分别使成膜物质向水中或油中溶解,从而破坏界面膜。

这类破乳剂也可被称作增溶剂。

3.絮凝-聚结机理絮凝作用是指分子量较大的破乳剂分子可将原油乳状液中的分散水滴聚集在一起,形成鱼卵状的聚集体。

这一过程是一个可逆过程,称作絮凝作用。

阐述高分子破乳剂的破乳机理

描绘高分子破乳剂的破乳机理破乳的方法有电法、热法和化学法,这几种方法常常联合起来使用。

但是使用最多的是化学法。

化学破乳法需要的化学剂即破乳剂,目前我国油田年需破乳剂大约2万吨。

随着3次采油(尤其是碱驱、表面活性剂驱)在油田的广泛使用,采出的乳化原油多是O/W乳化原油。

形成稳定乳状液的主要因素是原油中含有沥青质、胶质等天然表面活性剂物质,他们吸附在油-水界面上形成具有一定强度的界面膜。

Methods of demulsification method, thermal method and chemical method, these methods are often combined to use. But most used chemical method. Chemical demulsification method need chemical demulsifier, at present, the oilfield demulsifier to about 20000 tons. As production three times (especially in alkaline flooding, surfactant flooding) widely used in oilfield, produced more crude oil emulsion is O/W emulsification of crude oil. Form a stable emulsion containing asphaltene in crude oil is the main factor, natural surface active agent such as gelatin material, their adsorption onoil - water boundary surface formed with a certain intensity of interfacial film.由于乳化原油含水会增加泵、管线和储罐的负荷,引起金属表面腐蚀和结垢,因此乳化原油外输前,都要破乳,将水脱出。

破乳

定义 又称反乳化作用。 (demulsification) 乳状液的分散相小液珠聚集成团,形成 大液滴,最终使油水两相分层析出的过程。 破乳方法可分为物理机械法和物理化学 法。物理机械法有电沉降、过滤、超声等; 物理化学法主要是改变乳液的界面性质而 破乳,如加入破乳剂。 Nhomakorabea原理

表面活性剂受到温度变化或者其他外界因素, 由乳化状态变成油水分离的过程,主要是乳化不 稳定造成。破乳后的表面活性剂如化妆品、食品 添加剂、印染助剂等失去使用性能,而且会引起 副作用。

优点

• 乳化油用于外燃与内燃设备的燃烧具有节能 与降污两种效果,对于轻油与重油都具有普遍意 义。限于客观条件,有时微爆与水煤气反应不能 兼得,降污效果明显,但节能效果欠佳。遇到这 种情况,往往国人就持冷漠态度。这就是80年代 乳化研究进入低谷的一个原因。一些农民朋友, 一看乳化油是白色(柴油掺水),与柴油颜色不同, 于是就轻易认为乳化油不好,这种认识也带有盲 目性。 • 在国外,把降污放在了更为重要的地位,这 恐怕是应用乳化油超前于我们的一个原因。说到 底降污也是一个经济问题,大气污染了,回过头 来再治理大气还是要花钱的。

未来发展

• 人类将进入21世纪,中国作为人口大国,随着人民生 活水平的提高,能耗(估且只讲汽油与柴油)水平也在迅速 提高。而天然石油的储量却是有限的,在积极探索新能源 的同时,节约用油势在必行。 • 乳化油既是节能油也是改善环境的绿色燃料油。贯彻 节能与环保两大基本国策与之有着密切的关系。当前应重 视起乳化油的研究,特别是基础理论的研究要有所突破。 单纯的微爆理论与水煤气理论还不能解释众多的异常现象, 因而也限制了应用开发的突破,在实践中也要根据内燃与 外燃的需要,轻油与重油的不同优选不同的表面活性刘, 形成系列产品,使乳化油产品为我国人民服务,为人类造 福,可以肯定,乳化油的应用前景是十分广阔的。

聚丙烯酸酯乳液类反相破乳剂除油机理

第50卷第2期当代化工V〇1.50,No.2 2021 年2 月Contemporary Chemical Industry February, 2021聚丙烯酸酯乳液类反相破乳剂除油机理王永军\李成成2,郭海军\段明%张颖1(1.中海油(天津)油田化工有限公司,天津300452: 2.西南石油大学化学化丁.学院,成都610500 )摘要:以甲基内'烯酸和内'烯酸酯为单体,利用乳液聚合所得聚丙烯酸酯乳液类反相破乳剂在海卜.油田应用广泛,但其作用机理鲜有报道通过开展动态光散射(D L S)实验、界面张力实验、界面膜强度测定实验和 油滴聚并实验,研究获得了聚丙烯酸酯乳液类反相破乳剂的除油机理:首先,乳液中聚合物的甲基丙烯酸单元 与地层水中NaHCO,发生酸碱中和反应变成甲基内'烯酸钠单元,聚合物变为水溶,聚合物分子链伸展;接着.聚合物中的酯单元吸附至油滴表面,一个聚合物分子吸附至多个油滴,促进油滴聚集;最后,油滴界面膜强度 下降,油滴聚并,从而实现油水分离:关键词:反相破乳剂;聚内'烯酸酯乳液;除油机理中图分类号:X741 文献标识码:A文章编号:167卜0460 (2021 ) 02-0352-05Oil Removal Mechanism of Polyacrylate Emulsion Reverse Demulsifier WANG Yong-jun LI Cheng-cheng",GUO Hai-jun,DU A N Ming",ZHANG Ving1(1.C N O O C(T ia n jin)O ilfie ld C h e m ical C o.,L td.,T ian jin300452, C h in a;2.S ch o o l o f C h e m istry an d C h e m ic al E n g in e e rin g,S o u th w est P etro leu m U n iv ersity,C h e n g d u610500, C h in a)Abstract: The polyacrylate emulsion reverse demulsifier obtained by emulsion polymerization of methacylic acid andacylate has been widely used in offshore oilfield, however, its oil removal mechanism has not been reported. In thispaper, by means of dynamic light scattering (DLS) experiment, interfacial tension test, interfacial film strength test andoil droplet coalescence experiment, the oil removal mechanism of polyacrylate emulsion reverse demulsifier wasstudied. The mechanism is as follow: Firstly, the methacrylic acid unit of the polyacrylate in emulsion is neutralized byNaHC03in formation water, and the polyacrylate is changed into water soluble polymer and molecular chain extends;Then, the ester unit in polyaciylate adsorbs onto the oil droplet surface, and one polymer molecule can adsorb severaloil droplets, which promotes oil droplets aggregation; At last, the strength of oil droplet film decreases and oil dropletscoalescence happen, and oil is separated from water.Key words: Reverse demulsifier; Polyacrylate emulsion; Oil removal mechanism聚丙烯酸酯乳液是一大类具有多种性能的用途 很广泛的聚合物乳液,在涂料、原油破乳剂p1等方 面已得到广泛应用。

乳液聚合实验报告

乳液聚合实验报告一、引言乳液聚合是一种重要的聚合方法,其通过将单体分散在水相中,形成乳液体系,再通过引发剂的作用,使单体在乳液中聚合成高分子聚合物。

乳液聚合具有反应条件温和、操作简便、成本低廉等优点,被广泛应用于合成各类高分子材料。

二、实验目的本实验旨在通过乳液聚合方法合成聚苯乙烯(PS)乳液,并探究乳液稳定剂种类对乳液稳定性和聚合反应的影响。

三、实验原理乳液聚合的关键在于乳液的稳定性。

乳液稳定剂的选择和添加量直接影响乳液的稳定性和聚合反应的进行。

常见的乳液稳定剂包括表面活性剂、胶体粒子和聚合物等。

表面活性剂可以降低乳液的界面张力,防止乳液的破乳;胶体粒子和聚合物则可以通过吸附在乳液颗粒表面形成电双层,增加乳液颗粒间的静电斥力,提高乳液的稳定性。

四、实验步骤1. 准备乳液稳定剂溶液:将所选乳液稳定剂溶解在适量的溶剂中,搅拌均匀。

2. 制备乳液体系:将乳液稳定剂溶液缓慢滴加到水中,并用搅拌器进行搅拌,形成乳液体系。

3. 加入单体:将所选单体缓慢滴加到乳液体系中,并继续搅拌。

4. 引发聚合:加入适量的引发剂到乳液体系中,使单体开始聚合反应。

5. 反应结束:待聚合反应进行一定时间后,关闭搅拌器,停止反应。

五、实验结果与讨论根据实验条件的不同,我们选择了三种不同的乳液稳定剂进行实验,分别为表面活性剂A、胶体粒子B和聚合物C。

实验结果表明,乳液稳定剂的选择对乳液的稳定性和聚合反应的进行有着明显的影响。

在使用表面活性剂A作为乳液稳定剂时,乳液的稳定性较好,乳液颗粒间的静电斥力较大,使得乳液不易破乳。

此外,由于表面活性剂A的低界面张力,乳液颗粒间的相互作用力较小,使得单体在乳液中更易聚合。

因此,使用表面活性剂A作为乳液稳定剂可以得到较高聚合度的聚合物。

在使用胶体粒子B作为乳液稳定剂时,乳液的稳定性较差,乳液易破乳。

这是因为胶体粒子B的吸附层较薄,电双层的静电斥力较小,无法有效抵抗乳液颗粒间的引力作用。

因此,使用胶体粒子B作为乳液稳定剂会导致乳液的不稳定,聚合反应难以进行。

原油破乳剂作用原理

原油破乳剂作用机理关于如何破乳的理论有多种,基本的一种是在乳状液中有两种相对抗的力在连续不断地做功。

这种理论认为,水的界面张力可使其液滴趋向彼此聚结,形成粒径较大的液滴,靠重力从油中分离出来。

另一方面,乳化剂存在于液滴周围,促使液滴悬浮并彼此稳定,必须破坏乳化剂的这种稳定作用才能破乳。

破乳理论的中心是关于应用化学剂、加热和电力改变乳化物原来的状态。

化学破乳理论认为:化学破乳剂能中和存在着的乳化剂,破坏油包水型乳状液,并使固相聚集,从而破乳。

另一种理论认为,化学破乳剂能引起乳化剂变得脆弱并降低它膨胀的能力,破乳剂破乳作用的关键是取代吸附在油水界面上的天然乳化剂,降低界面膜的弹性和粘性,从而降低其强度,加速液滴的聚结。

当加热时,使被包裹的水膨胀,打破了易碎的乳化膜。

使乳状液解体。

但是有些化学剂不必加热也可破乳,为了解释这一点,热理论的信奉者认为,化学破乳剂不仅使界面膜变得脆弱,而且也引起界面膜充分收缩而产生破碎作用。

热学理论认为:该领域存有两种基本理论。

第一种是假设微小液滴有着类似于布朗运动的现象,加热增加液滴的动量,导致更大力量的碰撞,使膜破裂,水滴聚结。

第二种是认为加热降低了连续相油的粘度,促使碰撞力加大,同时,热可以使水滴的沉降速度加快。

电学理论认为:乳状液的界面膜是由外部带电的极性分子组成,它们很容易干扰或吸引水滴。

而电场能导致乳状液微粒相互吸引,它们沿着静电力线重新排列,使界面膜不能长期稳定下来,促使附近的水滴游离聚结,直到它们变得足够大时,靠自身的重力沉降下来。

较长时间以来,国外报道了大量原油破乳剂的研究结果,但对于原油破乳机理及影响因素的相关性规律研究甚少。

进入20世纪80年代以来,这方面的研究逐渐增多。

由于破乳剂的作用机理比较复杂,所提出的各种见解也只能供读者参考。

破乳剂破乳过程一般认为破乳剂的破乳过程可分为三个阶段:1加入破乳剂将破乳剂加到原油乳状液中,让它分布在整个油相中,并进入到要被破坏的乳状液水滴上。

乳状液的破乳

乳状液的破乳一、物理化学方法主要是改变乳状液界面膜的性质,减少液滴表面电荷,使界面膜强度降低,从而使稳定的乳状液变得不稳定。

1.加无机酸法当使用肥皂作乳化剂时,分散相液滴表面带有负电荷,在这类乳状液中加入无机酸,可使肥皂转化成电中性的不溶性脂肪酸使界面膜破坏而破乳2.加无机盐法高价离子无机盐如硫酸铁、硫酸亚铁、氯化铅等都是常用的破乳剂。

由于一般情况下O/W型乳状液的分散液滴都带有负电荷,含有高价金属离子的无机盐有强烈的电性中和作用,使带电的液滴失去电荷,在碰撞中容易聚结。

含铝离子、铁离子等高价离子的无机盐在水中发生水解形成凝胶,有很强的吸附凝聚作用,分散的液滴被吸附到这些凝胶表面,变得容易聚沉。

3.高分子絮凝剂聚丙烯酸钠和聚丙烯酰胺水溶性高分子絮凝剂在水中形成的凝胶,对乳状液中带电液滴,通过架桥作用,把多个液滴连在一起就会引起聚沉分离。

4.加入表面活性剂使HLB值改变当乳化物与乳化剂的HLB值相匹配时,形成的乳状液能保持稳定;而在乳状液中加入远离乳化物所需的HLB值的乳化剂时,将使乳状液变得不稳定。

如用HLB值低的亲油性乳化剂配制的W/O型乳状液中加入HLB值高的亲水性乳化剂。

5.破坏乳化剂(1)使表面活性剂溶解。

当表面活性剂以分子状态溶解形成真溶液时,表面活性剂的表面活性剂的表面活性作用将大大降低造成乳状液破坏,如向O/W型乳状液中加入乙醇时,表面活性剂在水中的溶解情况发生变化,在油水相界面吸附的乳化剂数量大为降低,使界面膜变薄而造成破乳。

(2)使表面活性剂分解。

加入能与表面活性剂反应的化学物质使其分解或生成没有表面活性的物质则可使乳状液破坏。

肥皂作为乳化剂与盐酸、硫酸反应生成脂肪酸,表面活性几乎完全消失;羧酸盐型以外的其他阴离子表面活性剂与盐酸、硫酸反应,产物的表面活性也大为降低。

胺盐型阳离子表面活性剂与碱反应其表面活性也会消失。

(3)形成不活化的复合物。

阴离子表面活性剂与阳离子表面活性剂混合时生成不活化的复合物使它们的表面活性丧失。

原油破乳剂破乳的认识浅谈

8科技创新导报 Science and Technology Innovation Herald2010 NO.07Science and Technology Innovation Herald研 究 报 告1 概述原油含水是油田开发中的普遍现象和正常状态,而原油含水的危害也非常严重。

在石油开采时,油水混合物由井底向地面流动时,随着压力降低,溶解在原油中的油田气会不断析出,气体的不断膨胀会对油、水进行剧烈的搅拌,从而形成比较较稳定的乳状液。

原油乳状液的稳定性给原油的脱水处理带来了严重危害。

而且原油乳状液的稳定性还会随着含水率的上升,稳定性逐渐增强。

经过初步统计马北试采作业区2007年~2008年原油含水率由之前的30%增加到目前的55%。

柴达木盆地马北试采作业区在原油处理过程中曾经多次出现处理、沉降后原油含水率在0.5%(马北合格原油外运的最高含水率)以上的情况,经过实验室化验显示是由于破乳剂破乳效果不佳等原因造成的。

这给生产带来了很多危害,原油乳状液的不断循环处理增大了原油处理负荷,增大了站内回压,造成许多低压油井产量降低或不出油等现象的发生。

这也是目前马北原油产量下降的一个重要影响因素。

目前,马北试采作业区原油乳状液性质为W/O型,但由于马北油田原由综合含水率由刚投产时到目前急剧增加,此时油可能以微小的颗粒分散到水中,这样就会产生O/W型原油乳状液,那么目前使用的非离子、水溶性破乳剂破乳效果就会受到很大影响。

另外,破乳剂破乳温度在42℃左右,破乳剂用量100g/t,也存在着破乳剂破乳温度、用量不够准确等问题。

破乳剂温度、用量的选择不仅关系到原油脱水效率,还与原油脱水成本,热能消耗,生产负荷存在着密切的关系。

为了提高破乳剂破乳效率,降低脱水成本,减少能量消耗。

我们应该对破乳剂进行实验室内的分析优选。

2 原油乳状液2.1原油乳状液的类型乳状液通常由水(或水溶液)和有机液体(常称为“油”)组成,它们两者可分别为分散相或分散介质,所以乳状液有两种类型,一种是以油为分散相,水为分散介质,简称水包油型,以O/W表示。

合成工艺学简答题

合成工艺学:1、简述工业生产中乳液聚合的破乳方法及其原理?答:①加入电解质:胶乳中固体粒子存在动电位,它对电解质是敏感的,乳液聚合体系中加入少量电解质,可以起增大胶乳粒径,降低胶乳粘度的作用。

②改变pH值的破乳:有些表面活性剂,例如脂肪酸皂,当pH值降至6.9以下时,转化为脂肪酸失去乳化作用而破乳。

③冷冻破乳:多数胶乳冷冻后产生破乳现象,原因在于冷冻至冰点以后,水相首先析出晶体,由于冰的密度低于水,所以形成覆盖成,由于冰晶的继续增长被封闭在覆盖层下面的胶乳液受到机械压力,而且相对而言胶乳体系中电解质浓度增大,因而产生破乳现象。

④机械破乳:胶乳液遭到强烈搅拌时,由于粒子的碰撞速度加快可能使乳化剂的动电位不足以克服碰撞时的结合力,及其效率低,因而破乳。

2、乳液聚合,脱除单体的聚合物胶乳根据用途不同,大致可分为三种处理方法,分别是什么?答:①用作涂料、黏合剂、表面处理剂等的胶乳通常不进行后处理,必要时调整含固量。

②用来生产高分散粉状合成树脂的胶乳,采用喷雾干燥的方式进行后处理。

③用凝聚法进行后处理,自聚合物胶乳中分离聚合物的方法是破乳凝聚法,所得聚合物还可以进行清洗,因此大部分乳化剂被去除,纯度高于喷雾干燥所的产品,但不能得到高分散性产品,只能得到粗粒或粗块产品。

3、配位聚合工业化生产中,为什么要进行脱灰处理,通常采用何种脱灰试剂,脱灰后如何进行后处理?答:①配位聚合催化剂都含有金属化合物,当催化剂的效率低于1g钛生成聚合物2x104g时,需经脱灰处理,以免聚合物中含灰分量过高,而影响其电性能、耐老化性、染色性等。

②脱灰试剂:甲醇、乙醇、异丙醇等极性物质。

③经脱灰处理的浆液首先用离心机进行固液分离,分离出来的溶剂送往溶剂回收工段,进行精馏回收溶剂,离心分离得到的聚合物滤饼尚含有有机溶剂必须进行干燥。

4、共混聚合物的制备方法有哪几种?简要说明其混合过程,并说明如何判断两种聚合物共混后是否形成均相体系?答:①熔融混合:将两种聚合物加热到熔融状态使它们在强力作用下进行混合。

试论破乳剂破乳机理而及破乳效果影响因素

试论破乳剂破乳机理而及破乳效果影响因素破乳剂是一种能够促使乳液破乳并分离成液体和固体两个相的物质,广泛应用于石油、化工、食品等行业中。

破乳剂可以通过改变乳液的表面性质、降低界面张力、改变乳液的稳定性等方式,实现乳液的破乳。

破乳效果与破乳机理密切相关,下面将介绍破乳剂的破乳机理以及影响破乳效果的因素。

一、破乳机理:破乳剂的破乳机理主要包括物理机理和化学机理两种。

1. 物理机理:物理机理是指破乳剂通过改变乳液的界面性质,降低乳液的界面张力,使得液体和固体分离。

物理机理的主要原理是使乳液中的颗粒或胶束相互作用的力小于乳液的界面张力,从而使得颗粒和胶束的聚集和沉降。

常见的物理机理包括电性稳定性破乳、重力沉淀破乳和超声波破乳等。

二、影响破乳效果的因素:1. 破乳剂的种类和用量:不同种类的破乳剂对乳液的破乳效果有所不同。

某些破乳剂在一定的用量下可以有效地破乳乳液,但用量过高会造成副反应或降低乳液的质量。

在选择和使用破乳剂时需要考虑其适用范围和用量。

2. 界面张力:界面张力是指乳液两相界面上存在的张力,是影响乳液稳定性和破乳效果的重要因素。

界面张力越大,破乳剂需要具有更大的破乳能力才能破乳乳液。

3. 温度:温度是影响乳液稳定性和破乳效果的重要因素。

一般来说,温度越高,乳液的稳定性越差,破乳效果越好。

但是过高的温度会导致乳液中的物质发生变性、聚集或分解,影响乳液的质量。

4. pH 值:pH 值是影响乳液稳定性和破乳效果的关键因素。

不同的乳液在不同的 pH 值下对不同的破乳剂敏感度不同,在选择和使用破乳剂时需要考虑乳液的 pH 值和破乳剂的适用范围。

以上就是关于破乳剂破乳机理以及影响破乳效果的因素的介绍。

破乳剂在乳化液处理过程中起着重要的作用,通过选择合适的破乳剂和控制好影响破乳效果的因素,可以有效地实现乳液的破乳和分离。