镜头光学设计公差允许

光学设计指引贴4(对成像镜头设计质量的评估)

例如:最小象元直径=0.008mm, F#=1.8,轴向色差<0.008*2*1.8 =0.03mm。

五 工艺性要求

1 外形尺寸要求

(1)压边量要求

(2)中心厚与边厚要求

2 同心性要求

手机投影镜头的对正精度(焦 深要求)将更难保证,这成为手机 投影镜头批量生产的难点之一,为 了使手机焦深要求不致过严,F#>2; 但这会制约手机亮度,因此手机设 计的另一难点,是需对各虑色镜进 行频谱透过率的定量分析,给出合

理的频谱透过率,角度ห้องสมุดไป่ตู้过率的综 合技术指标要求。

(4)全视场传函一致性要求

(6)色光传函要求

在常用工作条件下,主波长传函 MTF>0.45、其它传函MTF>0.35。

2 弥散要求

MTF只是象质要求之一,对于 MTF合乎要求的系统,象质只能说较 好,还不能说很好。这是因为在能 分辨的鉴别率图案周围,有可能产 生拉出的弱光带,影响对比度。客 户对此还是比较挑剔的。这个问题 主要是由弥散斑的RMS(弥散散布半 径的方均根植)、GEO(弥散散布半 径的最大值)共同决定的。 好的镜头要求RMS<最小象元直径、 GEO<3*RMS。

• 由透镜对正要求确定的焦深

焦深由光轴对成像面的垂值偏差所 决定,允许±10’。在焦深范围内 MTF>20%.

例如0.46英寸的DMD,如果最大 视场角=±25°,那么F’= (0.46*25.4/2) /Tan25°=12.53,因此光轴对成像 面的垂值偏差=±10’时,引起DMD 角顶对中心点沿轴向移位= ±12.53*(10*0.00029)=0.036mm, 即焦深=±0.035mm,在焦深范围内, 中心与角顶成像将同时清楚。

光学镜头的结构设计与装配工艺

工作经验,以一个中倍显微物镜为例,简单地谈一下镜片的光学冷加工,结构设计,装配工艺。

光学冷加工:很多没进过光学冷加工车间的

朋友对光学透镜的加工技术很好奇,其实光学冷加工就是把像石头一样形状的光学玻璃原料,进行切割,粗磨,精磨,抛光,磨边,镀膜,胶合等一整套工艺,最终得到图纸要求精度的光学透

注:光学透镜的标注是需要进行严格的公差分析的,此处给出的是一般的加工精度,只作为

参考。另外,需要注意的是,公差标注的越紧,加工难度就越大,车间的报废率就会越高,对于需要考虑成本的镜头来说,这个是需要结合公差分析的结果,仔细权衡的。

123 下一页>

镜。

具体的光学冷加工工艺在这里就不详细说了,此处重点说一下目前国内光学透镜的一般加

工精度:

1.外径公差-0.02~0 左右;

2.中心厚度公差:ຫໍສະໝຸດ plusmn;0.02 左右;3.偏心:2′左右;

4.光圈:3 左右;

5.局部光圈:0.3 左右;

6.镀增透膜后的反射率:小于 0.5%左右。

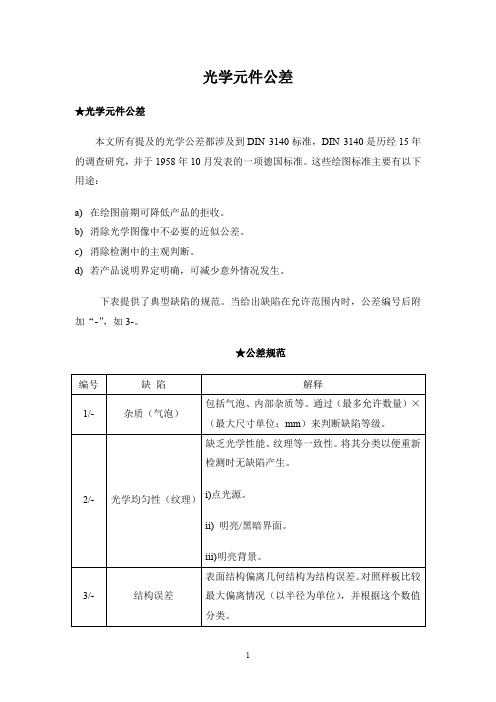

DIN德国工业标准光学元件公差

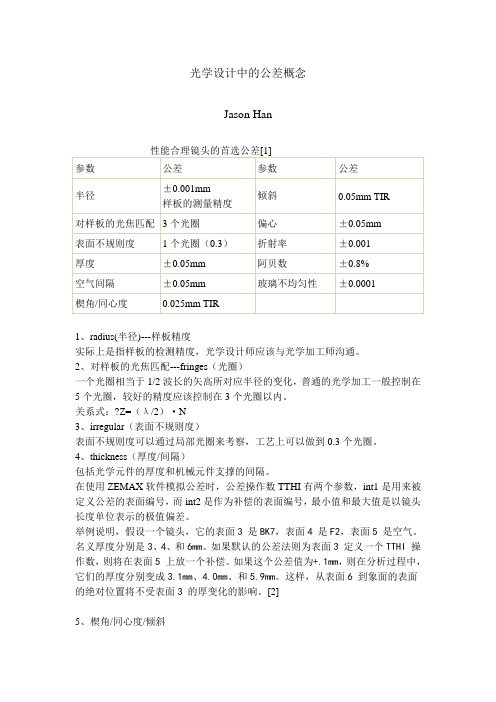

光学元件公差★光学元件公差本文所有提及的光学公差都涉及到DIN 3140标准,DIN 3140是历经15年的调查研究,并于1958年10月发表的一项德国标准。

这些绘图标准主要有以下用途:a)在绘图前期可降低产品的拒收。

b)消除光学图像中不必要的近似公差。

c)消除检测中的主观判断。

d)若产品说明界定明确,可减少意外情况发生。

下表提供了典型缺陷的规范。

当给出缺陷在允许范围内时,公差编号后附加“-”,如3-。

★公差规范光学元件公差可以分为两大类,即:i) 材料缺陷。

即材料本身引起的缺陷(比如:气泡、条纹)。

ii) 工艺缺陷。

这一缺陷取决于工作人员本身的技能,也可能通过拿取不慎造成(比如:划痕、破边等)。

★材料缺陷根据材料不同的光学影响,将其再分成两类。

杂质,如:气泡、内部杂质等;光学均匀性,如:条纹等。

他们界定为不同的公差。

编号【1】涉及可允许的杂质,编号【2】涉及可允许的光学均匀性。

★1/-…杂质杂质,特指气泡,即材料中含有气囊,其截面为圆形。

可允许杂质的数量和尺寸取决于光学元件在系统中的位置。

通常气泡并不会造成干扰,但如果将其应用到通光路径上,可能由于缺少光线而造成阻碍。

除气泡外还有一种所谓的内部杂质。

内部杂质与气泡结构相同,但尺寸要更小,呈点状。

即使不同属性的玻璃内部也都可能含有这种杂质。

通常这种杂质会遍布光学元件的整个体内,但只要是分散开来的,那么在特定区域内此类元件是允许使用的。

★公差尺寸可允许杂质的数量和尺寸是通过因数和级别数判定的(最大允许尺寸:直径)。

这个因数表示指定级别所允许的最大杂质数量。

杂质的公差尺寸要通过DIN标准判定,仅使用以下表格提供的尺寸。

允许杂质等级(直径mm)等级表示可允许杂质的最大直径。

大面积的气泡或内部杂质是不允许的。

最大允许杂质公差范围内的元件,经常在指定区域内应用。

此外仅仅小气泡是可允许在指定区域出现的,即使小气泡的数量很多也是可以的。

也就是说,一个大气泡不能取代总尺寸相同的大量小气泡。

光学系统设计09-OSLO-4-优化-公差分析

∑ φ(x) =

N

⎡ ⎢

Aj

−

D

j

⎤ ⎥

j=1 ⎢⎣ T j ⎥⎦

Aj 变量当前值

D j 变量目标值

Tj 公差(倒数作为权重因子)

1.编写SCP程序,用OCM[1]~OCM[50]代表需要优化的目 标运算元。

2.程序文件第一行以*开头,放入private Æ scp目录,文件 名使用第一行的命名;

3.在菜单optimize Æ operating conditions Æ cammand for scp operands 中填入程序名;

计算0, 0.7, 1视场 8条光线

1为主光线 2为边缘光线 3, 4, 5为0.7视场处的孔径光线(-0.8,+0.8孔径Y, 0.7孔径X) 6, 7, 8为1视场处的孔径光线(-0.7,0.7,孔径Y,0.65孔径X)

具体参数意义见手册216页

86

优化

SCP分量作为优化变量的一般步骤

4.在optimize Æ operands 中填入OCM1~OCM50,即在 SCP程序中计算用到的参数;

5.设定系统变量; 6.进行优化。

87

优化

88

优化-简单的例子

利用优化功能找到透镜边缘光线在光轴的交点位置

通过光线追迹再换算得到(球差计算部分已经介绍) trace_fan(y,all,3,-0.01,0.01,0); trace_fan(y,all,3,-1,1.0,0); 观察DY值的变化,理解高斯像面的含义; set_preference(outp,off) 设定操作指令结果不在文本窗口显示; 与前面换算结果对比;

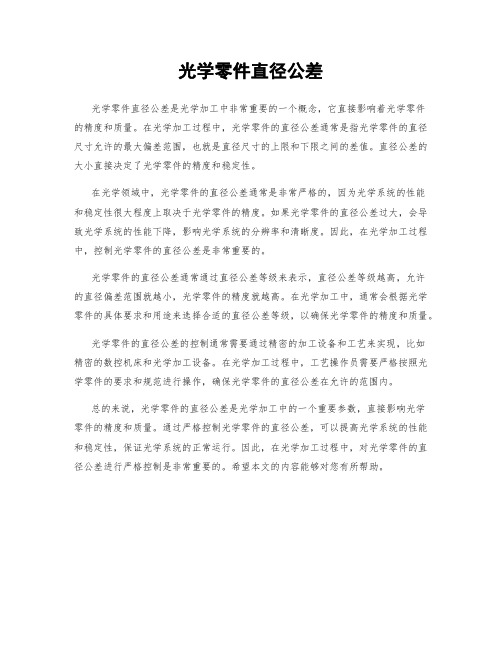

光学零件直径公差

光学零件直径公差

光学零件直径公差是光学加工中非常重要的一个概念,它直接影响着光学零件

的精度和质量。

在光学加工过程中,光学零件的直径公差通常是指光学零件的直径尺寸允许的最大偏差范围,也就是直径尺寸的上限和下限之间的差值。

直径公差的大小直接决定了光学零件的精度和稳定性。

在光学领域中,光学零件的直径公差通常是非常严格的,因为光学系统的性能

和稳定性很大程度上取决于光学零件的精度。

如果光学零件的直径公差过大,会导致光学系统的性能下降,影响光学系统的分辨率和清晰度。

因此,在光学加工过程中,控制光学零件的直径公差是非常重要的。

光学零件的直径公差通常通过直径公差等级来表示,直径公差等级越高,允许

的直径偏差范围就越小,光学零件的精度就越高。

在光学加工中,通常会根据光学零件的具体要求和用途来选择合适的直径公差等级,以确保光学零件的精度和质量。

光学零件的直径公差的控制通常需要通过精密的加工设备和工艺来实现,比如

精密的数控机床和光学加工设备。

在光学加工过程中,工艺操作员需要严格按照光学零件的要求和规范进行操作,确保光学零件的直径公差在允许的范围内。

总的来说,光学零件的直径公差是光学加工中的一个重要参数,直接影响光学

零件的精度和质量。

通过严格控制光学零件的直径公差,可以提高光学系统的性能和稳定性,保证光学系统的正常运行。

因此,在光学加工过程中,对光学零件的直径公差进行严格控制是非常重要的。

希望本文的内容能够对您有所帮助。

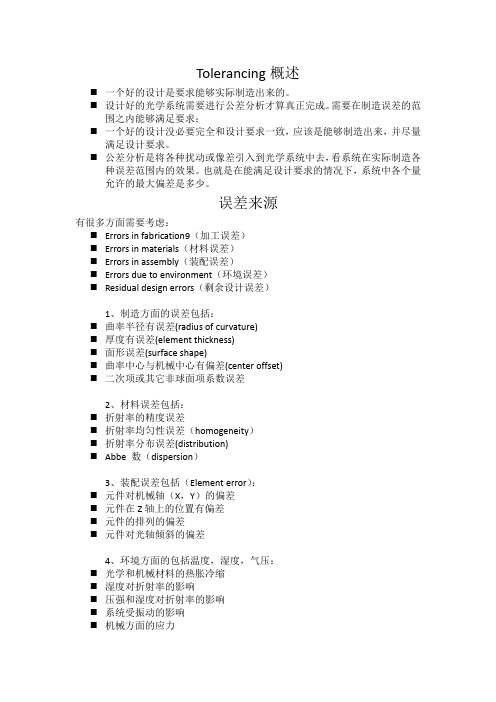

光学设计误差概述

Tolerancing概述⏹一个好的设计是要求能够实际制造出来的。

⏹设计好的光学系统需要进行公差分析才算真正完成。

需要在制造误差的范围之内能够满足要求;⏹一个好的设计没必要完全和设计要求一致,应该是能够制造出来,并尽量满足设计要求。

⏹公差分析是将各种扰动或像差引入到光学系统中去,看系统在实际制造各种误差范围内的效果。

也就是在能满足设计要求的情况下,系统中各个量允许的最大偏差是多少。

误差来源有很多方面需要考虑:⏹Errors in fabrication9(加工误差)⏹Errors in materials(材料误差)⏹Errors in assembly(装配误差)⏹Errors due to environment(环境误差)⏹Residual design errors(剩余设计误差)1、制造方面的误差包括:⏹曲率半径有误差(radius of curvature)⏹厚度有误差(element thickness)⏹面形误差(surface shape)⏹曲率中心与机械中心有偏差(center offset)⏹二次项或其它非球面项系数误差2、材料误差包括:⏹折射率的精度误差⏹折射率均匀性误差(homogeneity)⏹折射率分布误差(distribution)⏹Abbe 数(dispersion)3、装配误差包括(Element error):⏹元件对机械轴(X,Y)的偏差⏹元件在Z轴上的位置有偏差⏹元件的排列的偏差⏹元件对光轴倾斜的偏差4、环境方面的包括温度,湿度,气压:⏹光学和机械材料的热胀冷缩⏹湿度对折射率的影响⏹压强和湿度对折射率的影响⏹系统受振动的影响⏹机械方面的应力5、设计剩余误差包括⏹一般来说,光学系统都有剩余误差(即MF≠0)。

⏹设计误差一般因系统的视场而不同⏹设计结果必须超过设计要求,这样才能在公差的影响范围内,制造出来的系统能够满足使用要求。

公差预算公差预算主要是考虑所有可能误差因素对系统性能的影响。

c口镜头制定标准

C口镜头制定标准一、镜片材料1.1 镜片材料应具备高透光性、低色散、高热稳定性以及良好的机械加工性能。

常用的材料包括萤石、玻璃和塑料等。

1.2 对于高精度镜头,应使用具有高折射率、低色散的特殊光学玻璃或高级别的光学塑料。

二、镜片精度2.1 镜片的精度分为三级:超高级、高级和普通级。

每一级别都有相应的公差范围,具体根据实际需要和制造难度来确定。

2.2 超高级镜片应具有非常低的表面粗糙度、高平整度和高精度面形。

高级镜片应具有较低的表面粗糙度和平整度,面形精度要求适中。

普通级镜片对表面粗糙度和平整度的要求较低,但应保证基本的面形精度。

三、镜片结构3.1 镜片结构分为单片、双片、多片等形式,具体根据镜头的设计要求来选择。

3.2 对于多片式镜头,应考虑各镜片之间的胶合和密封,以确保镜头的整体性能和稳定性。

四、光学性能4.1 镜头的光学性能包括焦距、光圈、视场角、畸变等参数。

应根据实际应用场景来选择合适的镜头。

4.2 镜头的焦距应准确并且稳定,光圈调节应顺畅并且能够实现精确控制,视场角应符合设计要求,畸变应尽可能小。

五、环境适应性5.1 镜头应能够在各种环境条件下稳定工作,包括高温、低温、高湿、强光等环境因素。

5.2 镜头应有适当的密封措施,以防止灰尘、水汽等杂质进入镜头内部。

六、机械性能6.1 镜头的机械性能包括镜头的抗冲击性、耐振动性、耐磨损性等。

这些性能应符合相应的标准要求。

6.2 镜头的机械结构应牢固可靠,调节机构应灵活准确,能够保证长期稳定的使用效果。

七、可靠性7.1 镜头应具备高度的可靠性,能够在规定的使用条件下长期稳定工作。

7.2 镜头的可靠性应通过相应的可靠性试验进行验证,如温度循环试验、冲击试验、振动试验等。

八、外观质量8.1 镜头的外观质量应良好,表面光滑、无明显划痕、气泡等缺陷。

8.2 镜头的外观设计应符合现代产品的审美要求,颜色搭配合理,造型美观大方。

光学透镜倾斜公差

光学透镜倾斜公差知识解读光学透镜的倾斜公差是指透镜的光轴与基准轴线之间的角度偏差。

这种公差是由于制造过程中的误差或装配过程中的误差引起的。

下面将详细解读光学透镜倾斜公差的相关知识。

一、倾斜公差的概念倾斜公差是指光学透镜的光轴与基准轴线之间的角度偏差。

在透镜的装配和使用过程中,由于各种因素的影响,透镜的光轴可能会发生偏离,从而导致成像质量下降。

因此,对透镜的倾斜公差进行控制是必要的。

二、倾斜公差的影响倾斜公差对光学系统的成像质量有显著影响。

当透镜存在较大的倾斜公差时,会导致光线的折射角发生变化,从而使成像位置偏移,降低成像质量。

因此,在光学系统的设计和制造过程中,需要严格控制透镜的倾斜公差,以确保系统的成像质量。

三、倾斜公差的测量倾斜公差的测量方法有多种,其中常用的有光学准直仪法和自准直法。

光学准直仪法是通过将透镜置于准直仪的测量位置,调整透镜的角度,使光轴与基准轴线重合,然后记录透镜的位置信息。

自准直法是通过将光源发出的光线照射在透镜上,然后在另一侧观察光斑的位置,从而计算出透镜的倾斜角度。

四、倾斜公差的来源倾斜公差的来源主要包括制造误差和装配误差。

制造误差是指在加工过程中由于设备、材料和工艺等因素引起的误差,装配误差是指在装配过程中由于操作、调整和固定等因素引起的误差。

为了减小倾斜公差,需要从制造和装配两个方面进行控制和优化。

五、减小倾斜公差的方法减小倾斜公差的方法主要有以下几个方面:1. 提高制造精度:通过改进制造工艺、选用高精度设备和高品质材料等手段提高透镜的制造精度,从而减小倾斜公差。

2. 提高装配精度:通过优化装配流程、提高操作人员的技能水平等手段提高透镜的装配精度,从而减小倾斜公差。

3. 选用合适的透镜材料:选用具有较小热膨胀系数和稳定物理性能的透镜材料,可以减小温度等因素对透镜的影响,从而减小倾斜公差。

4. 优化光学系统结构:通过优化光学系统的结构参数和装配关系等手段,减小透镜之间的相互作用和装配误差,从而减小倾斜公差。

光学设计公差允许

光学设计公差允许一公差分配思路原准备用ODP841进行公差分配计算,但该软件是用于几何传函的计算,对小象差系统计算的结果比Zemax 中的MTFT好的多,这是因为没考虑衍射效应对象差的干扰。

我们设计的系统鉴别率是很高的。

因此用ODP 841计算偏差很大。

故采用Zemax计算。

首先介召公差计算的总体思路:在光学设计中给所有工艺允许的总公差是:使最差情况下的传函由于工艺因素的总下降量不大于0.15 lp /mm(下降后的传函仍有MTF=0.15,以便CCD仍能分辩它对应的空间频率),对于本系统就是在F=1.23光圈、1H,0.7H口径下允许鉴别率总下降量不大于0.15 lp/mm。

公差分配的环节有:半径、厚度1(透镜厚度)、厚度2(透镜气隙)、玻璃折射率、玻璃色散、中心偏1(加工偏心)、中心偏2(装配偏心)、余量上面的公差余量是为了在实际的工艺实施中,由于工艺原因必需放宽公差时,总公差允许量不致于超。

在计算公差时,先按经验以工艺上最宽松的条件给出各结构参量的公差预定值,这样作是为了先考核最差情况对总公差的影响。

当总公差不超时,也不能以此作为公差分配的最终结果,因为在工艺允许的条件下,应尽量提高成象质量,因此应减少对总公差影响大的诸结构公差,这样才能最有效的提高成象质量。

二公差分配1 思路对本样例镜头,用Zemax公差计算功能时应遵循如下原则:(1)因为F=2~8口径均比F=1.2口径的传函高很多,因此应以F=1.2口径传函为准考核传函变化量。

(2)在F=1.2口径的传函中,应要求0W,0.7W的传函,而0W传函比0.7W传函高很多,因此应以0.7W视场传函为准考核传函变化量所允许的半径公差。

(3)在计算传函时,应以MTF=0.3为基准考核传函的空间频率。

(4)正态分布的蒙特卡罗数应取20以上,我们取50(此数越大,得到的公差计算结果的可信度越高,但计算量就越大)。

(5)用传函计算公差时,各结构变量公差预定值的给定,可参考“各结构公差计算时预定公差的给定原则”给出。

镜头之光学关键指标

焦点?0.72M e c h .F O V 62.5°1. 离, 它反映了一个光学系统对物体聚焦的能力.一个光学系统成像亮度指标, 一般简称F 数(如传统相机上所标识), 在同样的光强度照射下, 其数值越小, 则像面越亮, 其数值越大, 则像面越暗. 对于一般的成像光学系统来说, F2.8-3.2就比较合适, 如果要求F 数越小, 则设计越难, 结构越复杂, 制造成本就越高.一个光学系统所能成像的角度范围. 角度越大, 则这个光学系统所能成像的范围越宽, 反之则越窄. 在实际产品当中, 又有光学FOV 和机械FOV 之分, 光学FOV 是指SENSOR 或胶片所能真正成像的有效FOV 范围, 机械FOV 一般大于光学FOV , 这是有其他考虑和用途, 比如说需要用机械FOV 来参考设计Module 或者手机盖的通光孔直径大小.光学总长是指从系统第一个镜片表面到像面的距离; 而镜头总长是指最前端表面(一般指Barrel 表面)到像面(例如Sensor 表面)的距离.一般来说, 镜头太长或太短其设计都会变得困难, 制造时对工艺要求较高.(示意图如下页, UNION 的镜头规格书中图面所标注的E 即为机械总长)机械后焦是指从镜头机械后端面到像面的距离, 而光学后焦是指从镜头最后一个镜片的最后一面到像面的距离. 它们两者的差别随不同光学系统的不同而不同. 同时在光学行业内对光学后焦也有两种表达, 联合光电目前采用光学后焦1的描述.光学后焦(1)光学后焦(2)IRFImage Plane BE (机械后焦).而最佳对焦距离是指一个光学系统景深最佳时的调焦距离, 这里讲的最佳在实际应用时其实是相对而言的. 对焦距离取决于使用者(客户或消费者)希望光学系统所能拍摄的距离范围.体所成的像相对于物体本身而言的失真程度.光学畸变是指光学理论上计算所得到的变形度, TV 畸变则是指实际拍摄图像时的变形程度, DC 相机的标准是测量芯片(Sensor)短边处的变形.一般来说光学畸变不等于TV 畸变, 特别是对具有校正能力的芯片来说. 畸变通常分两种: 桶形畸变和枕形畸变,比较形象的反映畸变的是哈哈镜,使人变得又高又瘦的是枕型畸变,使人变得矮胖的是桶型畸变.边缘处的亮度相对于中心区域亮度的比值, 无单位. 在实际测量的结果中, 它不仅同光学系统本身有关, 也同所使用的感光片(SENSOR)有关. 同样的镜头用于不同的芯片可能会有不同的测量结果.它是指光学系统(镜头)所能拍摄范围内的光桶形畸变枕形畸变TV DIST=(B+C)/2-A (B+C)/2X100(%)(主光线)在通过光学系统(镜头)后到达像面(如SENSOR)时同像面所成的最大夹角. 出射角越小设计越困难, 镜头的总长也会相对变长.它主要用于调整整个系统的色彩还原性. 它往往随着芯片的不同而使用不同的波长范围, 因为芯片对不同波长范围的光线其感应灵敏度不一样.对于目前应用较广的CMOS和CCD感光片它非常重要, 早期的CCD 系统中, 采用简单的IRF往往还不能达到较好的色彩还原性效果.它从一定程度上反映了一个光学系统对物体成像的分辨能力.一般来说, MTF越高,其分辨力越强, MTF越低, 其分辨力越低.由于MTF也只是从一个角度来评价镜头的分辨率,也存在一些不足, 故在目前的生产中, 大多数还是以逆投影检查分辨率为主.(1)塑胶镜头:塑胶镜片成形时间一般为6-8个小时, 镀膜5-6个小时, 组立4-8个小时, 检测及数据准备4-5个小时, 所以在没有库存而模具又能够及时切换的情况下, 从接到P/O或联络到样品完成需要2-3天的时间;(2)玻璃镜头:周期比塑胶镜头周期长很多,最简单的定焦镜头,发出图纸时,如果供应商已备好材料,马上加工零件,零件完成后立即组装、检测,在一切顺利,没有出现任何差错的情况下,7天左右可提供样品。

光学工程课程设计——照相物镜的ZEMAX设计

光学工程课程设计班级:T1003-3班学号:20100030305姓名:李金鑫一.光学设计软件ZEMAX 的使用设计要求:1. 镜头镜片数小于10片2. 图像传感器(CCD)指标像素:1200×960,像元:3.8 3.8m m μμ? 。

3. 物镜定焦,焦距28.0mm ,畸变 < 3.5%焦距280.2f mm mm '=±,相对孔径/1/3.5D f '=轴上点100/lp mm 的MTF 值在0.3以上,轴外0.707视场100/lp mm 的MTF 值在0.15以上, 渐晕:中心相对照度 > 65 %在可见光波段设计(取d 、F 、C 三种色光,d 为主波长)。

4.计算过程:成像面积:(1200*3.8)*(960*3.8)=4.56*3.648mm 2 对角线长度:22648.356.4+=5.84mm像高:5.84/2=2.92mm 无限远入射光线的半视场角为: 96.5)arctan(''==fy w CCD 的特征频率为:1/(2*0.038)=131.6 lp/mm 有效焦距长度:'f =28mm 由于相对孔径'13.5D f =,所以8D mm =。

软件设计结果:1.透镜结构参数,视场、孔径等光学特性参数:GENERAL LENS DATA:Surfaces : 12Stop : 6System Aperture : Entrance Pupil Diameter = 8Glass Catalogs : SCHOTTRay Aiming : OffApodization : Uniform, factor = 0.00000E+000Effective Focal Length : 28.0008(in air at system temperature and pressure) Effective Focal Length : 28.0008(in image space)Back Focal Length : 17.49979Total Track : 40.26Image Space F/# : 3.499992Paraxial Working F/# : 3.499992Working F/# : 3.498718Image Space NA : 0.1414217Object Space NA : 4e-010Stop Radius : 2.446367Paraxial Image Height : 2.92315Paraxial Magnification : 0Entrance Pupil Diameter : 8Entrance Pupil Position : 17.94124Exit Pupil Diameter : 9.552524Exit Pupil Position : -33.42397Field Type : Angle in degrees Maximum Field : 5.96 Primary Wave : 0.5875618Lens Units : MillimetersAngular Magnification : 0.837475Fields: 4Field Type: Angle in degrees# X-Value Y-Value Weight1 0.000000 0.000000 1.0000002 0.000000 3.440000 1.0000003 0.000000 4.860000 1.0000004 0.000000 5.960000 1.000000Vignetting Factors# VDX VDY VCX VCY VAN1 0.000000 0.000000 0.000000 0.000000 0.0000002 0.000000 0.000000 0.000000 0.000000 0.0000003 0.000000 0.000000 0.000000 0.000000 0.0000004 0.000000 0.000000 0.000000 0.000000 0.000000 Wavelengths: 3Units: Microns# Value Weight1 0.486133 1.0000002 0.587562 1.0000003 0.656273 1.000000 Surface 6 Data Summary Title:Date : WED JAN 9 2012 Lens units: 毫米Thickness : 3.71 Diameter : 4.93475 Edge Thickness:Y Edge Thick: 3.0744 X Edge Thick: 3.0744 Index of Refraction: Glass:# Wavelength Index1 0.48613 1.00000000002 0.58756 1.00000000003 0.65627 1.0000000000Surface Powers (as situated):Surf 5 : -0.096255Surf 6 : 0Power 5 6 : -0.096255EFL 5 6 : -10.389F/# 5 6 : -1.6343Surface Powers (in air):Surf 5: 0Surf 6: 0Power 5 6 : 0EFL 5 6 : 0Shape Factor: 1SURFACE DATA SUMMARY:Surf Type Radius Thickness Glass Diameter Conic OBJ STANDARD 无限远无限远 0 01 STANDARD 17.412 2.21 SSK4A 11.54063 02 STANDARD 44.806 0.54 10.92813 03 STANDARD 10.871 5.05 N-SK16 10.21084 04 STANDARD 无限远 0.87 F14 7.583943 05 STANDARD 6.248 4.05 6.356952 0 STO STANDARD 无限远 3.71 4.9347557 STANDARD -6.576 0.84 F14 5.641057 08 STANDARD 无限远 2.78 N-SK16 6.386702 09 STANDARD -8.484 0.54 7.365621 010 STANDARD 40.196 2.18 N-SK16 7.733431 011 STANDARD -22.428 17.49 7.845499 0 IMA STANDARD 无限远 5.836295 0EDGE THICKNESS DATA:Surf Edge1 1.5604792 1.4790143 3.7765684 1.7388935 3.181107STO 3.0744047 1.4755968 1.9389819 1.56743310 1.64786811 17.835717IMA 0.000000INDEX OF REFRACTION DATA:Surf Glass Temp Pres 0.486133 0.587562 0.6562730 20.00 1.00 1.00000000 1.00000000 1.000000001 SSK4A 20.00 1.00 1.62546752 1.61764975 1.614266422 20.00 1.00 1.00000000 1.00000000 1.000000003 N-SK16 20.00 1.00 1.62755635 1.62040997 1.617271664 F14 20.00 1.00 1.61249349 1.60140055 1.596763175 20.00 1.00 1.00000000 1.00000000 1.000000006 20.00 1.00 1.00000000 1.00000000 1.000000007 F14 20.00 1.00 1.61249349 1.60140055 1.596763178 N-SK16 20.00 1.00 1.62755635 1.62040997 1.617271669 20.00 1.00 1.00000000 1.00000000 1.0000000010 N-SK16 20.00 1.00 1.62755635 1.62040997 1.6172716611 20.00 1.00 1.00000000 1.00000000 1.0000000012 20.00 1.00 1.00000000 1.00000000 1.00000000 THERMAL COEFFICIENT OF EXPANSION DATA:Surf Glass TCE *10E-60 0.000000001 SSK4A 6.100000002 0.000000003 N-SK16 6.300000004 F14 7.900000005 0.000000006 0.000000007 F14 7.900000008 N-SK16 6.300000009 0.0000000010 N-SK16 6.3000000011 0.0000000012 0.00000000F/# DATA:F/# calculations consider vignetting factors and ignore surface apertures.Wavelength: 0.486133 0.587562 0.656273 # Field Tan Sag Tan Sag Tan Sag1 0.0000 deg: 3.4999 3.4999 3.4987 3.4987 3.5003 3.50032 3.4400 deg: 3.5059 3.5034 3.5047 3.5022 3.5063 3.50383 4.8600 deg: 3.5115 3.5068 3.5105 3.5056 3.5121 3.50714 5.9600 deg: 3.5169 3.5102 3.5160 3.5090 3.5176 3.5105 CARDINAL POINTS:Object space positions are measured with respect to surface 1.Image space positions are measured with respect to the image surface.The index in both the object space and image space is considered.Object Space Image SpaceW = 0.486133Focal Length: -28.009159 28.009159Focal Planes: -5.396361 0.018674Principal Planes: 22.612798 -27.990486Anti-Principal Planes : -33.405520 28.027833Nodal Planes: 22.612798 -27.990486Anti-Nodal Planes: -33.405520 28.027833W = 0.587562 (Primary)Focal Length: -28.000842 28.000876Focal Planes: -5.508010 0.009789Principal Planes: 22.491928 -27.990148Anti-Principal Planes : -33.507947 28.009727Nodal Planes: 22.491928 -27.990148Anti-Nodal Planes: -33.507947 28.009727W = 0.656273Focal Length: -28.011708 28.011708Focal Planes: -5.572853 0.025235Principal Planes: 22.438855 -27.986473Anti-Principal Planes : -33.584560 28.036943Nodal Planes: 22.438855 -27.986473Anti-Nodal Planes: -33.584560 28.0369432.像质指标实际值目标值'= 28f mm28.0008畸变:0.28% ﹤3.5% MTF:100lp/mm 70.29% >30%(轴上) 100lp/mm 66.4% >15%(轴外)3.公差数据分析结果:Analysis of TolerancesUnits are 毫米.Paraxial Focus compensation is on. In this mode, allcompensators are ignored, except paraxial back focus change.WARNING: RAY AIMING IS OFF. Very loose tolerances may not be computed accurately. WARNING: Boundary constraints on compensators are ignored whenusing fast mode or user-defined merit functions.Criteria : RMS Spot Radius in 毫米Mode : SensitivitiesSampling : 3Nominal Criteria : 0.00090019Test Wavelength : 0.6328Fields: Y Symmetric Angle in degrees# X-Field Y-Field Weight VDX VDY VCX VCY1 0.000E+000 0.000E+000 2.000E+000 0.000 0.000 0.000 0.0002 0.000E+000 4.172E+000 1.000E+000 0.000 0.000 0.000 0.0003 0.000E+000 -4.172E+000 1.000E+000 0.000 0.000 0.000 0.0004 0.000E+000 5.960E+000 1.000E+000 0.000 0.000 0.000 0.0005 0.000E+000 -5.960E+000 1.000E+000 0.000 0.000 0.000 0.000 Worst offenders:Type Value Criteria ChangeTIRY 7 -0.200000000 0.020355900 0.019455709TIRY 7 0.200000000 0.020355900 0.019455709TSDY 7 -0.200000000 0.017442564 0.016542373TSDY 7 0.200000000 0.017442564 0.016542373TIRX 7 -0.200000000 0.017321649 0.016421459TIRX 7 0.200000000 0.017321649 0.016421459TIRY 9 -0.200000000 0.016494937 0.015594747TIRY 9 0.200000000 0.016494937 0.015594747TIRX 9 -0.200000000 0.015405686 0.014505496TIRX 9 0.200000000 0.015405686 0.014505496Estimated Performance Changes based upon Root-Sum-Square method: Nominal RMS Spot Radius : 0.000900Estimated change : 0.055470Estimated RMS Spot Radius: 0.056370Compensator Statistics:Change in back focus:Minimum : -1.006356 Maximum : 1.112564 Mean : 0.000982 Standard Deviation : 0.183198Monte Carlo Analysis:Number of trials: 20Initial Statistics: Normal DistributionTrial Criteria Change1 0.010973013 0.0100728222 0.055717068 0.0548168783 0.018735173 0.0178349824 0.014194669 0.0132944785 0.037745158 0.0368449676 0.019405575 0.0185053847 0.032397994 0.0314978048 0.007928807 0.0070286179 0.035414796 0.03451460610 0.028473194 0.02757300411 0.016118938 0.01521874812 0.013851098 0.01295090713 0.043797393 0.04289720314 0.018751552 0.01785136215 0.027123362 0.02622317216 0.026825230 0.02592504017 0.028410049 0.02750985818 0.024295827 0.02339563719 0.022359906 0.02145971520 0.024840539 0.023940348Nominal 0.000900191Best 0.007928807 Trial 8 Worst 0.055717068 Trial 2 Mean 0.025367967 Std Dev 0.011350176Compensator Statistics:Change in back focus:Minimum : -1.962392Maximum : 1.332779Mean : -0.175784Standard Deviation : 0.90742990% <= 0.03774515850% <= 0.02429582710% <= 0.010973013End of Run.Tolerance Data SummaryRadius and Thickness data are in 毫米.Power and Irregularity are in double pass fringes at 0.6328 祄Only spherical and astigmatism irregularity tolerances are listedin the "SURFACE CENTERED TOLERANCES";Zernike irregularity tolerances are listed under "OTHER TOLERANCES".Surface Total Indicator Runout (TIR) are in 毫米.Index and Abbe tolerances are dimensionlessSurface and Element Decenters are in 毫米.Surface and Element Tilts are in degrees.SURFACE CENTERED TOLERANCES:Surf Radius Tol Min Tol Max Power Irreg Thickness Tol Min Tol Max1 17.412 -0.2 0.2 - 0.2 2.21 -0.2 0.22 44.806 -0.2 0.2 - 0.2 0.54 -0.2 0.23 10.871 -0.2 0.2 - 0.2 5.05 -0.2 0.24 Infinity - - 1 0.2 0.87 -0.2 0.25 6.248 -0.2 0.2 - 0.2 4.05 -0.2 0.26 Infinity - - - - 3.71 -0.2 0.27 -6.576 -0.2 0.2 - 0.2 0.84 -0.2 0.28 Infinity - - 1 0.2 2.78 -0.2 0.29 -8.484 -0.2 0.2 - 0.2 0.54 -0.2 0.210 40.196 -0.2 0.2 - 0.2 2.18 -0.2 0.211-22.428 -0.2 0.2 - 0.2 17.49 - -12Infinity - - - - 0 - -SURFACE DECENTER/TILT TOLERANCES:Surf Decenter X Decenter Y Tilt X Tilt Y TIR X TIR Y1 0.2 0.2 - - 0.2 0.22 0.2 0.2 - - 0.2 0.23 0.2 0.2 - - 0.2 0.24 0.2 0.2 - - 0.2 0.25 0.2 0.2 - - 0.2 0.26 - - - - - -7 0.2 0.2 - - 0.2 0.28 0.2 0.2 - - 0.2 0.29 0.2 0.2 - - 0.2 0.210 0.2 0.2 - - 0.2 0.211 0.2 0.2 - - 0.2 0.212 - - - - - - GLASS TOLERANCES:Surf Glass Index Tol Abbe Tol1 SSK4A 0.001 0.551423 N-SK16 0.001 0.603244 F14 0.001 0.382327 F14 0.001 0.382328 N-SK16 0.001 0.6032410 N-SK16 0.001 0.60324ELEMENT TOLERANCES:Ele# Srf1 Srf2 Decenter X Decenter Y Tilt X Tilt Y1 12 0.2 0.2 0.2 0.22 3 5 0.2 0.2 0.2 0.23 7 9 0.2 0.2 0.2 0.24 10 11 0.2 0.2 0.2 0.2二.简易望远镜的组装1.原理图2零件清单零件清单物镜零件名称数量名称数量物镜 2 物镜推杆 2 物镜座 2 卡环 2 物镜压圈 2 物镜盖2目镜零件右目镜座 1 左目镜座 1 右目镜内筒 1 左目镜内筒 1 目镜盖 2 场栏 2 隔圈 2 挡圈 2 视度调节圈 1 目镜套 1 目镜 2棱镜零件上棱镜 2 下棱镜 2 棱镜座 2 压盖 2 隔片 2整体零件镜筒 2 滚珠 4 导向杆 2 小拖板 1 大拖板 1 调焦螺钉 1 调焦螺母 1 铰链螺钉 23.装配3.1目镜的组装(1)装配目镜1.将胶合目镜放在下面,凸面朝上,再放隔圈,将单片目镜放在隔圈上,凸面向下,保证凸面对凸面。

照相物镜的设计,光学设计

照相物镜的设计设计任务和要求1设计一个照相物镜,焦距:50mm,相对孔径:1/2,全视场角:40°.2 要求:(1)通过给定参数,计算出其他参数值;(2)分析系统需要校正的像差类型;(3)通过手册查询初始结构,并回答所属类型,然后输入到计算机软件中,给出输入结果的二维图;(4)采用上机学到的知识进行全局优化,给出MFF结果;(5)采用上机学到的知识进行对样板和公差分析,给出操作步骤图片和结果;(6)绘制出光学系统图.设计过程初始结构的选择照相物镜属于大视场大孔径系统,因此需要校正的像差也大大增加,结构也比较复杂, 所以照相物镜设计的初始结构一般都不采用初级像差求解的方法来确定, 而是根据要求从手册、资料或专利文献中找出一个和设计要求比较接近的系统作为原始系统。

在选择初始结构时,不必一定找到和要求相近的焦距,一般在相对孔径和视场角达到要求时,我们就可以将此初始结构进行整体缩放得到要求的焦距值。

(1)参数数据焦距:1、f'=50mm;2、相对孔径D/f’=1/2;3、全视场角 40°;照相物镜的视场角和有效焦距决定了摄入底片或图像传感器的空间范围,镜头所成的半像高y 可用公式y = — f tanw 计算, 其中f 为有效焦距, 2w 为视场角。

经过计算:其视场角为2w=40°所以w=20°。

其余参数见表:(2)输入参数打开ZEMAX,将上表中参数输入ZEMAX:其中第七面设为光阑面设置相对孔径值和波段:更换玻璃,换成国产玻璃:输入焦距50mm进行缩放缩放后得到我们所设计的焦距f'=50mm的初始参数(如图所示)到这里,初始结构及其参数已经完成。

(3)在ZEMAX中进行优化初始结构完成后的原始结构及M TF 曲线利用ZEMAX得到初始结构的MTF曲线(如上图所示)可看出成像质量很差, 因此需要校正像差。

首先使用Default Merit Function建立缺省评价函数进行优化,选择Editors-Merit Function,在第一行中先输入EFFL,插入五行然后在Analysis—Aberration Coefficients—Seidel Coefficients 中查看,找出对赛得和数影响大的面,将这些面的曲率半径设为变量,优先优化。

镜头光学设计公差允许

镜头光学设计公差允许光學設計公差允許一公差分配思路原準備用ODP841進行公差分配計算,但該軟件是用于幾何傳函的計算,對小象差系統計算的結果比Zemax中的MTFT好的多,這是因爲沒考慮衍射效應對象差的幹擾。

我們設計的系統鑒别率是很高的。

因此用ODP841計算偏差很大。

故采用Zemax計算。

首先介召公差計算的總體思路:在光學設計中給所有工藝允許的總公差是:使最差情況下的傳函由于工藝因素的總下降量不大于0.15 lp/mm(下降後的傳函仍有MTF=0.15,以便CCD仍能分辯它對應的空間頻率),對于本系統就是在F=1.23光圈、1H,0.7H口徑下允許鑒别率總下降量不大于0.15lp/mm。

公差分配的環節有:半徑、厚度1(透鏡厚度)、厚度2(透鏡氣隙)、玻璃折射率、玻璃色散、中心偏1(加工偏心)、中心偏2(裝配偏心)、餘量上面的公差餘量是爲了在實際的工藝實施中,由于工藝原因必需放寬公差時,總公差允許量不緻于超。

在計算公差時,先按經驗以工藝上最寬松的條件給出各結構參量的公差預定值,這樣作是爲了先考核最差情況對總公差的影響。

當總公差不超時,也不能以此作爲公差分配的最終結果,因爲在工藝允許的條件下,應盡量提高成象質量,因此應減少對總公差影響大的諸結構公差,這樣才能最有效的提高成象質量。

二公差分配1 思路對本樣例鏡頭,用Zemax公差計算功能時應遵循如下原則:(1)因爲F=2~8口徑均比F=1.2口徑的傳函高很多,因此應以F=1.2口徑傳函爲準考核傳函變化量。

(2)在F=1.2口徑的傳函中,應要求0W,0.7W的傳函,而0W 傳函比0.7W傳函高很多,因此應以0.7W視場傳函爲準考核傳函變化量所允許的半徑公差。

(3)在計算傳函時,應以MTF=0.3爲基準考核傳函的空間頻率。

(4)正态分布的蒙特卡羅數應取20以上,我們取50(此數越大,得到的公差計算結果的可信度越高,但計算量就越大)。

(5)用傳函計算公差時,各結構變量公差預定值的給定,可參考“各結構公差計算時預定公差的給定原則”給出。

光学设计的基本步骤及公差标准

光学系统初始结构设计方法 计算法 计算结合经验法 经验法 查资料法(孔径、视场、波长、焦距,整体缩放)

要求:

ϕ 越小,像质越好,所以也称为目标函数

几何像差 波像差+畸变+色差 点列图 光学传递函数

怎样构成

能充分综合地反映成像质量 计算方便

评价函数的形式: ( x ) = W12 ( f1 − f1* ) 2 + W22 ( f 2 − f 2* ) 2 + ϕ 其中 f1 , f 2 ,

f1* , f 2* ,

对材料的要求

物 镜

高精度 中精度 低精度

技术指标

目 镜

2w>50º 2w<50º

分划板

棱镜

聚光镜

反射镜

∆n D

∆ ( n F − nC )

均匀性 双折射 光吸收系数 条纹度 气泡度

1B

2C

3C

3C

3D

3D

3D

3D

-

1B 3 2 3 1C 1C

2C 3 2 3 1C 1C

3C 4 3 Βιβλιοθήκη 2C 1C四、边界条件第一类:中心厚度,折射率,半径的变化范围——冻结法,严格控制 二类边界条件 第二类:边缘厚度,后截距,系统总长度——作为像差处理

目前光学设计工作的过程

1. 由使用要求提出对光学系统的合理要求; 2. 用高斯光学对光学原理图进行分析(物像关系、光束限制、能量、外形尺寸等; 3. 确定光学系统的初始结构,并求初始解; 4. 对初始解进行像差校正,得到光学系统结构参数; 5. 进行光学系统公差设计和分析; 6. 产生光学系统图和零部件图,并给出像差分析和公差设计等报告。

光学设计中的公差概念

实际上,有楔角的元件与光轴相对于其机械轴倾斜的元件完全相同,当旋转元件时,元件具有边缘厚度差。

[attach]12385[/attach]如图,左侧为理想的透镜元件,而右侧为为上表面严重倾斜的透镜元件,可以看出:元件上表面倾斜即元件楔角导致透镜从左到右的厚度差。

楔角就是边缘厚度差2δ除以元件直径,单位为弧度,既用弧度表示楔角等于2δ/D。

ZEMAX里用TIRX、TIRY模拟跳动(TIR)公差,如果TIR公差为0.10mm,在ZEMAX里则在镜头的最小+x 口径方向上的矢高为0.05mm,在最小-x 口径方向上的偏离为-.05mm,这表示一个值为0.10mm的“总”的TIR。

TETX 和TETY用来模拟元件的的倾斜,也可以被用来模拟单一表面的倾斜,有时被称为“光楔”,和TSTX 和TSTY 一样。

TETX 和TETY 可以作用于任意一种类型的表面,包括标准表面和非标准表面,而TSTX 和TSTY 只作用于标准表面。

为了使用TETX 和TETY 来倾斜一个单一表面,只要简单地将Int1 和Int2 设成相同的表面编号。

6、decenter(偏心)[attach]12386[/attach]单存向上偏心绕左侧表面曲率中心旋转偏心包括两种,一种是简单的横向偏心(上、下),另一种是使元件始终保持与机架座接触的“滚动”。

请注意,尽管最终影响很相似,但两种偏心模型实际上完全不同。

在滚动的情况下,与机架座接触良好的左侧半径被良好地校准,表面倾斜只发生的右侧表面上。

[1]在ZEMAX里TSDX、TSDY用来模拟一个标准表面的偏心公差,单位为镜头长度(mm),而TEDX、TEDY是用来模拟一个元件的偏心公差,可以是标准面也可以是非标准面,int1、int2定义了一个镜头组的边界面。

参考文献:[1]、《Optical System Design》[2]、《ZemaxManual》。

光学设计公差允许

光学设计公差允许一公差分配思路原准备用ODP841进行公差分配计算,但该软件是用于几何传函的计算,对小象差系统计算的结果比Zemax 中的MTFT好的多,这是因为没考虑衍射效应对象差的干扰。

我们设计的系统鉴别率是很高的。

因此用ODP 841计算偏差很大。

故采用Zemax计算。

首先介召公差计算的总体思路:在光学设计中给所有工艺允许的总公差是:使最差情况下的传函由于工艺因素的总下降量不大于0.15 lp /mm(下降后的传函仍有MTF=0.15,以便CCD仍能分辩它对应的空间频率),对于本系统就是在F=1.23光圈、1H,0.7H口径下允许鉴别率总下降量不大于0.15 lp/mm。

公差分配的环节有:半径、厚度1(透镜厚度)、厚度2(透镜气隙)、玻璃折射率、玻璃色散、中心偏1(加工偏心)、中心偏2(装配偏心)、余量上面的公差余量是为了在实际的工艺实施中,由于工艺原因必需放宽公差时,总公差允许量不致于超。

在计算公差时,先按经验以工艺上最宽松的条件给出各结构参量的公差预定值,这样作是为了先考核最差情况对总公差的影响。

当总公差不超时,也不能以此作为公差分配的最终结果,因为在工艺允许的条件下,应尽量提高成象质量,因此应减少对总公差影响大的诸结构公差,这样才能最有效的提高成象质量。

二公差分配1 思路对本样例镜头,用Zemax公差计算功能时应遵循如下原则:(1)因为F=2~8口径均比F=1.2口径的传函高很多,因此应以F=1.2口径传函为准考核传函变化量。

(2)在F=1.2口径的传函中,应要求0W,0.7W的传函,而0W传函比0.7W传函高很多,因此应以0.7W视场传函为准考核传函变化量所允许的半径公差。

(3)在计算传函时,应以MTF=0.3为基准考核传函的空间频率。

(4)正态分布的蒙特卡罗数应取20以上,我们取50(此数越大,得到的公差计算结果的可信度越高,但计算量就越大)。

(5)用传函计算公差时,各结构变量公差预定值的给定,可参考“各结构公差计算时预定公差的给定原则”给出。

光圈转换曲率半径公差

光圈转换曲率半径公差

光圈转换曲率半径公差是指在光学元件的制造过程中,由于工艺和测量等因素引起的曲率半径的偏差范围。

光学元件的曲率半径是光学表面的曲率值,决定了光线通过元件时的反射、折射和焦距等光学性能。

光圈转换曲率半径公差通常以正负公差值或者公差范围表示。

例如,对于一个特定的光学元件制造要求,可能规定曲率半径的公差范围为±0.1mm,这意味着光学元件的曲率半径可以在实际值上加减0.1mm的偏差。

公差的设定通常取决于光学元件的应用要求以及制造工艺的可行性。

小的公差范围意味着更高的制造精度和更一致的性能,但也会增加成本和制造难度。

大的公差范围意味着较宽容的制造容差,但可能会降低光学元件的性能和质量。

光圈转换曲率半径公差的确定需要考虑诸多因素,包括光学设计要求、制造工艺能力、测量技术等。

在实际制造过程中,需要根据具体要求进行合理的公差设置,并通过严格的质量控制来控制公差范围内的光学元件质量。

光学零件直径公差 -回复

光学零件直径公差-回复光学零件直径公差是在光学制造过程中非常关键的一个指标。

光学零件是光学系统中至关重要的组成部分,直径的公差对于光学组件的性能和质量具有重要影响。

在本文中,我们将逐步回答关于光学零件直径公差的一些重要问题。

第一步:什么是光学零件直径公差?光学零件直径公差是指在光学零件制造过程中,允许的直径尺寸的变化范围。

它是通过规定零件的上下限直径来确定的,上限直径是指零件允许的最大直径,下限直径则是零件允许的最小直径。

直径公差通常用“上公差”和“下公差”来表示,并以公差带的宽度来确定直径的公差范围。

第二步:为什么光学零件直径公差如此重要?光学零件直径公差的重要性在于它直接影响光学元件的性能和质量。

在光学系统中,精确的直径尺寸是保证光学元件之间的相对位置和光学传输的准确性的关键。

如果直径公差过大或过小,将导致光学元件无法适配或者传输光线的方式发生变化,从而影响光路的正常工作。

因此,精确控制零件直径公差至关重要。

第三步:如何确定光学零件的直径公差?确定光学零件直径公差需要考虑多个因素。

首先,根据光学零件的应用场景和使用要求,确定零件的设计尺寸。

其次,根据光学零件的材料性质和制造工艺,确定光学零件直径的加工公差。

这些公差通常以标准或者规范的形式给出,例如ISO 10110光学元件的设计原则和制造精度。

最后,在实际加工过程中,根据加工工艺和设备的精度,进一步调整直径的公差值,确保零件的质量和性能达到规定要求。

第四步:如何控制光学零件的直径公差?为了控制光学零件的直径公差,需要采用合适的加工方法。

首先,选择合适的机床和加工工艺,确保零件的直径尺寸能够准确加工。

其次,对于高精度要求的光学零件,可以采用自动化的加工设备和精密的测量工具,来保证直径公差的控制。

此外,还需要控制加工过程中的热变形和机械变形,避免对直径公差造成影响。

最后,在生产过程中,加强质量控制和检测,确保每个光学零件的直径公差符合要求。

第五步:光学零件直径公差的影响因素有哪些?光学零件直径公差的影响因素主要包括材料特性、加工工艺和测量精度等。

透镜光圈公差

透镜光圈公差透镜光圈公差是指透镜光圈的直径在整个制造批次中存在的偏离标准值的范围。

在光学系统中,透镜的光圈大小对光的收集和聚焦起着非常重要的作用。

光圈公差的控制是保证光学系统性能的关键之一。

本文将详细介绍透镜光圈公差的定义、影响因素、控制方法以及一些应用实例。

一、透镜光圈公差的定义光圈公差是指透镜测量的光圈直径与标准值之间的偏差。

光圈公差一般以百分比或绝对长度表示。

例如,一个透镜的光圈公差为±0.1mm,意味着测量的光圈直径在标准值的基础上可以偏差不超过0.1mm。

二、影响因素透镜光圈公差的大小会受到以下几个因素的影响:1. 制造工艺:透镜的制造工艺对光圈公差有重要影响。

不同的加工方法会导致不同的误差来源,例如模具制造、抛光、涂层等。

制造工艺的精度和稳定性直接影响光圈公差。

2. 材料性质:透镜材料的热胀冷缩系数、热传导性、机械性能等也会对光圈公差产生影响。

不同的材料性质导致的热胀冷缩和机械应力变化会引起透镜光圈的偏差。

3. 设计要求:光学系统的设计要求也会直接影响透镜光圈公差的要求。

例如,对于高分辨率要求的透镜,光圈公差通常要求较小;而对于低成本的透镜,光圈公差可以放宽。

三、控制方法为了控制透镜光圈公差,在透镜制造过程中通常采取以下一些方法:1. 选择合适的制造工艺:透镜制造过程中,根据要求选择合适的制造工艺,以尽量减小误差来源。

不同的材料和加工方法对光圈公差的影响是不同的,需要根据具体情况综合考虑。

2. 精密测量和控制:采用精密测量仪器对透镜光圈进行准确测量,并通过反馈控制的方式来控制透镜光圈公差。

这包括机械加工过程中的尺寸监控、质检过程中的精密测量等。

在光学系统的组装过程中,也可以采用相机测量等方法来控制光圈公差。

3. 优化材料选择:选择适合的材料可以减小透镜光圈公差。

有些材料具有更小的热胀冷缩系数和机械应力,有助于减小光圈公差。

四、应用实例透镜光圈公差的控制在实际应用中非常重要。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

光學設計公差允許

一公差分配思路

原準備用ODP841進行公差分配計算,但該軟件是用于幾何傳函的計算,對小象差系統計算的結果比Zemax中的MTFT好的多,這是因爲沒考慮衍射效應對象差的幹擾。

我們設計的系統鑒别率是很高的。

因此用ODP841計算偏差很大。

故采用Zemax計算。

首先介召公差計算的總體思路:

在光學設計中給所有工藝允許的總公差是:使最差情況下的傳函由于工藝因素的總下降量不大于0.15 lp/mm(下降後的傳函仍有

MTF=0.15,以便CCD仍能分辯它對應的空間頻率),對于本系統就是在F=1.23光圈、1H,0.7H口徑下允許鑒别率總下降量不大于0.15

lp/mm。

公差分配的環節有:

半徑、厚度1(透鏡厚度)、厚度2(透鏡氣隙)、玻璃折射率、玻璃色散、中心偏1(加工偏心)、中心偏2(裝配偏心)、餘量

上面的公差餘量是爲了在實際的工藝實施中,由于工藝原因必需放寬公差時,總公差允許量不緻于超。

在計算公差時,先按經驗以工藝上最寬松的條件給出各結構參量的公差預定值,這樣作是爲了先考核最差情況對總公差的影響。

當總公差

不超時,也不能以此作爲公差分配的最終結果,因爲在工藝允許的條件下,應盡量提高成象質量,因此應減少對總公差影響大的諸結構公差,這樣才能最有效的提高成象質量。

二公差分配

1 思路

對本樣例鏡頭,用Zemax公差計算功能時應遵循如下原則:

(1)因爲F=2~8口徑均比F=1.2口徑的傳函高很多,因此應以F=1.2口徑傳函爲準考核傳函變化量。

(2)在F=1.2口徑的傳函中,應要求0W,0.7W的傳函,而0W傳函比0.7W傳函高很多,因此應以0.7W視場傳函爲準考核傳函變化量所允許的半徑公差。

(3)在計算傳函時,應以MTF=0.3爲基準考核傳函的空間頻率。

(4)正态分布的蒙特卡羅數應取20以上,我們取50(此數越大,得到的公差計算結果的可信度越高,但計算量就越大)。

(5)用傳函計算公差時,各結構變量公差預定值的給定,可參考“各結構公差計算時預定公差的給定原則”給出。

(6)爲了加速公差計算,應以光學設計中有象質要求的各種情況下,傳函最低的的情況,計算公差的允許值。

2各結構公差計算時預定公差的給定原則

2.1 TFRN(光圈公差)預定公差的給定

這個量是給各面半徑加公的允許偏差值,先統一給5道圈,計算出總偏差再調整。

2.2 TTHI(厚度公差) 預定公差的給定

這個量給定各面位置的絕對偏差允許值,對于變焦系統,由于有變焦曲線的嚴格限制,因此對各透鏡面位置的絕對值應進行控制。

對本系統,各面隻有相對位置的要求,沒必要限定絕對位置,因此隻需給出:1,2;2,3; …. 的面要求就可以了。

現各厚度加工的允許偏差預定值統一給0.05 mm。

2.3 TEDX,TEDY(零件允許平行偏心公差) 預定公差的給定

這是光學零件與機械零件的配合公差中的偏心(平行)允許公差,給出0.05mm偏心允許預定值。

2.4 TETX,TETY(零件允許傾斜偏心公差) 預定公差的給定

這是光學零件與機械零件的配合公差中的偏心(傾斜)允許公差,給出6’=0.1°偏心允許預定值。

該公差實際上是限定了透鏡隔圈端面垂直度的允許偏差。

2.5 TSDX,TSDY(光學零件表面允許平行偏心公差) 預定公差的給定

這是光學零件表面公差中的偏心(平行)允許公差,給出0.05mm偏

心允許預定值。

2.6 TSTX,TSTY(零件允許傾斜偏心公差) 預定公差的給定

這是光學零件表面公差中的偏心(表面傾斜)允許公差給該量公差預定值爲0.05mm。

在Zemax公差計算輸入文件中,單位确是度。

那麽就用計算式:Q=arctg(0.05/R) 将角度值求出(度爲量剛)。

注:TSDX,TSDY,TSTX,TSTY是透鏡定心膜邊時用以控制表面傾斜和平行偏位的。

但在工序完公後确要通過零件的透過偏心來驗收,兩者如何統一呢?

在上圖中:

在車邊工藝中,第一面是作爲基準的,因此上圖中第一面既無偏心,也無傾斜。

第二面C21是表面偏心公差,,C22是表面傾斜公差。

則同向影響總偏心C2=C21+C22,由相似三角形有:

這就是由工藝上控制公差(控制C21,C22),向産品驗收公差的轉換計算式。

在推導上算式時,F-R1是在假定鏡很薄時得到的,如果透鏡較厚,可以在AUTOCAD中作圖求出。

我們給此類公差時,是以工藝控制公差的方式給出的,故在此不進行轉換計算。

2.7 TIRR(球差的一半與象散的一半表示的表面不規則度,單位是光圈單位)預定公差的給定

這是光圈的局部偏差的允許值,用光圈允許的局部偏差△N表示,預定值給0.5。

2.8 TIND(d光折射率允許偏差) 預定公差的給定

1 有關表格

由“光學儀器設計手冊”上冊355頁有表:

技術指标物鏡目鏡分劃闆棱鏡不在光路中的零件

高精度中精度一般精度2W>50° 2W<50°

△Nd 1B 2C 3D 3C 3D 3D 3D 3D

△(NF-NC) 1B 2C 3D 3C 3D 3D 3D 3D

均均性2 3 4 4 4 4 3 5

雙折射3A 3 3 3 3 3 2 4

光吸收系數4 4 3 3 4 4 3 5

條紋度1C 1C 1C 1B 1C 1C 1A 2C

氣泡度3C 3C 4C 2B 3C 1C 3C 8E

設計的光學系統屬于中等精度類,這裏隻計算△Nd,△(NF-NC)對傳函的影響。

先按低精度給,如果對傳函影響過大,則給到高精度再計算對傳函影響量。

爲了查出△Nd,△(NF-NC) 的級别與類别的具體要求,可由“光學儀器設計手冊”上冊409頁有表:

類别允許差值級别同批毛胚中的最大差值

折射率中部色散折射率中部色散

1 A

2 B

3 C

D 折射率在所定類别的允許差值之内中部色散在所定類别的允許

差值之内

說明:在象質要求很高(如400萬象素,或平行光管無鏡,高倍測量顯微物經)的鏡頭中,常通過選玻璃進行配對裝配來減小玻離折射率和色散偏差對系統成象質量的影響,這就要求按玻璃爐号進行裝配。

此時對玻璃的級别就應有要求。

我們的系統是中等精度的鏡頭,不存

在按爐号選玻璃配對裝配的問題,即可不考率玻璃的級别。

2 d光折射率的偏差預定值的給的定

先按3類給定,即d光折射率的偏差預定值爲:0.001 。

2.9 TABB(阿貝常數允許偏差) 預定公差的給定

由上玻璃類别中知道給定的是中部色散偏差,而它與阿貝數偏差關系見下式:

阿貝數的偏差必需由玻璃類别的中部色散允許偏差通過上式轉換才能得到,對本産品,中部色散偏差取3類,即d(NF-NC)=0.0001,這樣再知道玻璃牌号,查出阿貝數,就可将中部色散偏差傳成阿貝數的偏差。