装药量的计算

爆破计算公式用函数计算

爆破计算公式用函数计算爆破是一种常见的矿山开采和建筑工程中常用的技术手段,通过爆破可以将岩石、土壤等坚硬物质炸裂成小块,从而便于后续的挖掘和清理。

在进行爆破作业时,需要对爆破参数进行精确的计算和控制,以确保爆破效果和安全。

本文将介绍爆破计算公式,并使用函数进行计算。

爆破计算公式主要包括爆破药量、孔距、孔深、装药密度等参数的计算。

其中,爆破药量是爆破设计的核心参数,它直接影响着爆破效果和安全性。

爆破药量的计算公式如下:爆破药量 = 岩体容重×孔孔体积×药量系数。

其中,岩体容重是指岩石的密度,通常以 t/m3 为单位;孔孔体积是指每个爆破孔的容积,通常以m3 为单位;药量系数是一个经验参数,通常在0.7~1.2 之间。

在进行爆破药量的计算时,需要根据具体的岩石类型和爆破设计要求来确定岩体容重和药量系数,然后根据爆破孔的布置方式和孔孔体积来计算出爆破药量。

另外,爆破药量的计算还需要考虑到岩石的抗压强度和爆破药的爆炸性能。

一般来说,岩石的抗压强度越大,需要的爆破药量就越大;而爆破药的爆炸性能越好,所需的爆破药量就越小。

除了爆破药量,爆破孔的孔距和孔深也是爆破设计中需要考虑的重要参数。

爆破孔的孔距和孔深直接影响着爆破效果和岩石破碎度。

一般来说,孔距越大,岩石的破碎度就越好;而孔深越深,岩石的破碎度也就越好。

爆破孔的孔距和孔深的计算公式如下:孔距 = 爆破孔的间距×孔孔数。

孔深 = 爆破孔的深度。

其中,爆破孔的间距是指相邻两个爆破孔之间的距离,通常以 m 为单位;孔孔数是指爆破孔的数量;爆破孔的深度是指爆破孔的钻孔深度,通常以m 为单位。

在进行爆破孔的孔距和孔深的计算时,需要根据爆破设计要求和具体的岩石情况来确定爆破孔的间距和深度,然后根据爆破孔的数量和深度来计算出孔距和孔深。

此外,爆破孔的装药密度也是爆破设计中需要考虑的重要参数。

装药密度是指爆破孔中装药的密度,它直接影响着爆破效果和岩石破碎度。

装药量的计算

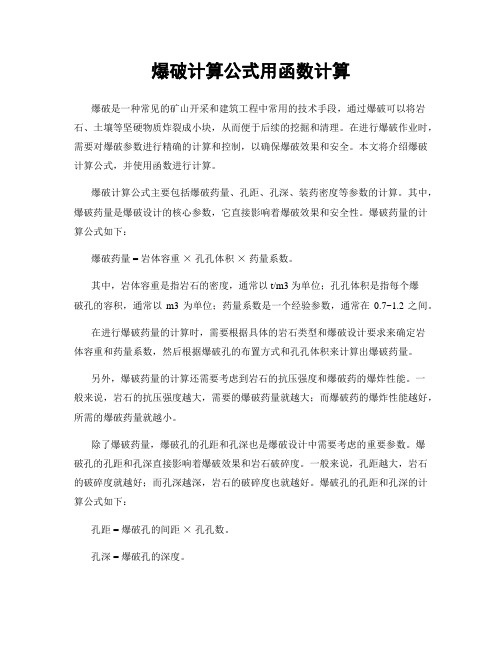

装药量的计算1.炮孔数量和装药量。

常采用类比法或经验公式法,结合具体工程进行现场试验确定较合理的炮孔数量和各种炮孔类型的炮孔间距。

常用计算公式为: N=γαL Q =γαL KSL =γαKS (6-1) 其中:γ=100(π/4)d²△k;W=(0.5~0.8)B (6-2)式中 N--次掘进循环中开挖面上的炮孔总数;Q--次爆破的炸药用量,kg;L--炮孔深度,m;γ--单个炮孔每米装药量,kg/m;d--药卷直径 cm;△--炸药密度,kg/cm³;k--装药压紧系数,通常硝铵炸药,k=1.0,硝化甘油炸药,k=1.2; α--炮孔的装药影响系数;B--开挖断面宽度,m;K--单位耗药量,kg/m³;S--开挖断面面积,m²。

装药量:(1)排炮总药量Q=KV=KLSμ (6-3)式中 Q--排炮进尺炸药耗量,kg;K--单位耗药量,kg/m³;V--每排炮进尺爆落岩石的体积,m³;L--实际钻孔深度,m;S--开挖端面面积,m²;μ--炮孔利用率,μ=L′/L;L′--爆破后的实际深度,m。

(2)单孔装药量:排炮总药量计算出来之后,即可进行分配。

根据炮孔的位置不同,需要不同的装药量。

1)导洞部分掏槽孔:掏q =1.15导导N Q (6-4)崩落孔:崩q =0.85导导N Q (6-5)周边孔:周q =导导N Q (6-6)2)扩大部分扩q =扩扩N Q (6-7)上四式中 掏q 、崩q 、周q ----分别为掏槽孔、崩落孔、周边孔的每个孔装药量(kg); 导Q 、导N ------分别为导洞的总装药量(一个开挖面的一个循环)及导洞一次 循环的炮孔数目;扩q 、扩Q 、扩N ----分别为扩大部分的单孔装药量、扩大部分一个循环的总装药量 及扩大部分一个循环的炮孔总数。

2.炮孔深度炮孔深度的确定,主要与开挖面的尺寸、掏槽型式、岩层性质、钻机、自由面数目和循环作业时间的分配等因素有关。

工程爆破药量计算的基本公式

工程爆破药量计算的基本公式

爆破作业是施工中最为重要的一项作业,有利于施工进度,也有利于节约施工成本。

程爆破药量计算是施工中一项重要环节,该计算反映了药量计算的准确性和施工安全。

以,爆破药量计算的准确性和安全性越高,爆破成果越理想。

爆破药量的计算理论和方法是工程爆破学中很重要的内容,其中基本公式和计算方法能够帮助我们准确快速地计算出爆破药量。

基本公式:

工程爆破药量计算:药量V =F*L*H*B*D)/(ρP*Vt)

其中,F为爆破孔数;L为单个孔深度;H(Height)为爆破孔距杆端距离;B(Bore)为爆破孔直径;D(Depth)为每一孔的椭圆深度;ρP为装药密实度;Vt为有效药量。

药量计算方法:

(1)搞清楚爆破作业的某些基本要求,如孔距、孔深等;

(2)准确测量破坏区域的高度、宽度等;

(3)根据爆破作业内容确定爆破药量及药量规模;

(4)根据爆破工艺施工图,确定爆破孔数、深度、宽度、高度和角度;

(5)根据爆破药量计算基本公式,计算爆破孔每孔装药量;

(6)根据实际施工情况,调整爆破孔每孔装药量;

(7)根据上述结果,确定实施爆破的药量种类和总量。

为了提高爆破的效果,工程爆破药量的选择在施工中也是至关重

要的。

据爆破工艺施工图上的爆破要求,结合实际情况,选择合适的爆破药量,有利于更好地实现爆破工艺施工图规定的目标。

综上所述,工程爆破药量计算的基本公式和计算方法是爆破施工的重要环节,只有准确计算出爆破药量,才能够更好地实现施工进度和施工安全。

此,在爆破施工中,应把工程爆破药量的计算放在重要的位置,着重提高工程爆破药量计算的准确性和安全性,以保证施工质量。

凿岩爆破工程-装药量计算原理

1

W 25m

W / 2 5 W 2 5 m

松动爆破的装药量公式可以表示为:

Qs (0.33 ~ 0.5)kbW 3

凿岩爆破工程 6.6 装药量计算原理

第六章 岩石爆破理论

凿岩爆破工程

6.6 装药量计算原理 (2)延长药包装药量计算

第六章 岩石爆破理论

A

延长药包垂直于自由面

Q kb f (n)W 3

W

ld

1 2

le

延长药包平行于自由面

B

Qn kbW 2l

凿岩爆破工程 6.6 装药量计算原理

(3)单位炸药的耗药量

需要强调的符号含义:

第六章 岩石爆破理论

Kb 指单个集中药包形成标准抛掷爆破漏斗(n=1)时,爆破每 1m3岩石或土壤所消耗的2号岩石铵梯炸药的质量,称作标准抛掷 爆破单位用药量系数,简称标准单位用药量系数。

标准抛掷爆破漏斗试验中Kb的计算:

kb

Q (0.4 0.6n3 爆破理论

6.6 装药量计算原理

(3)单位炸药的耗药量

炸药单耗

当群药包共同作用时,群药包的总装药量与群药包一次爆 落的岩体总体积的比值称为单位耗药量,简称炸药单耗,用字 母q来表示,即:

q 群药包的单位耗药量: Q V

Ks 则是指单个集中药包形成松动爆破漏斗时(一般n<0.75), 爆破每1m3岩石或土壤所消耗的2号岩石铵梯炸药的质量,称作 松 动爆破单位用药量系数。

隧洞炮孔及装药量计算

湖北水利水电职业技术学院教师授课教案课程名称:水利水电工程施工技术200 年至200 年第学期第38 次课授课班级:03级水工编制日期:年月日图11-2 全断面开挖机械化程序台阶掌子掘进是将整个断面分为上下两层,上层超前于下层一定距离掘进。

为了方便出渣,上层超前距离不宜超过2~3.5m,且上下层应同时爆破,通风散烟后,迅速清理上台阶并向下台阶扒渣,下台阶出渣的同时,上台阶可以进行钻孔作业。

由于下台阶爆破是在两个临空面情况下进行的,可以节省炸药。

当隧洞断面面积较大,但又缺乏钻孔台车等大型施工机械时,可以采用这种开挖方式。

(一)导洞开挖法导洞开挖法就是在开挖断面上先开挖一个小断面洞(即导洞)作为先导,然后再扩大至设计要求的断面尺寸和形状。

这种开挖方式,可以利用导洞探明地质情况、解决施工排水问题,导洞贯通后还有利于改善洞内通风条件,扩大断面时导洞可以起到增加临空面的作用,从而提高爆破效果。

根据导洞与扩大部分的开挖次序,有导洞专进和导洞并进两种方法。

导洞专进法是将导洞全部贯通后,再进行扩大部分开挖,有利于通风和全面了解地质情况,但洞内施工设施一般要进行二次铺设,费工费事。

除地质情况复杂外,一般不采用。

导洞并进法是将导洞开挖一段距离(一般为10~15m)后,导洞与断面扩大同时并进。

导洞开挖法一般是在工程地质条件恶劣、断面尺寸较大、不利于全断面开挖时才采用的开挖方法。

导洞开挖,根据导洞位置不同,有上导洞、下导洞、中间导洞和双导洞等不同方式。

1、上导洞开挖法导洞布置在隧洞的顶部,断面开挖对称进行,开挖与衬砌程序如图11-3 所示。

这种方法适用于地质条件较差,地下水不多,机械化程度不高的情况。

其优点是安全问题比较容易解决,如顶部围岩破碎,开挖后可先行衬砌,以策安全。

缺点是出渣线路需二次铺设,施工排水不方便,顶拱衬砌和开挖相互干扰,施工速度较慢。

筑,待其强度达到设计强度的70%时,再开挖和浇筑另一个马口。

各段马口的开挖可交叉进行。

爆破参数计算

中深孔爆破参数的选择和装药量计算(1)台阶高度:5-15m 。

(2)孔径D :90mm 。

(3)单位炸药消耗量q 与岩石坚硬程度的关系列于下表(本矿体普氏硬度为10~12)取q=m ³(4)底盘抵抗线采用过大的底盘抵抗线会造成根底多,大块率高,后冲作用大;过小则不仅浪费炸药,增大钻孔工作量,而且岩块易抛散和产生飞石危害。

底盘抵抗线的大小与钻孔直径、炸药威力、岩石可爆性、台阶高度和坡面角等因素有关,在设计中可用类似条件下的经验公式来计算。

① 根据钻孔作业的安全条件 B Hctga W +≥1式中:W1—底盘抵抗线,m 。

H —台阶高度,m ;α—台阶坡面角; B —从钻孔中心到坡顶线的安全距离,一般B=~3m 。

② 按每孔的装药条件mq W τ∆⋅=78.0D 1式中:D —孔径,dm ;∆—装药密度,g/ml ;τ—装药系数,一般为~;m —炮孔密集系数,一般为~;q —炸药单耗(根据工程实际需要选择);③按炮孔直径确定d W )45~25(1=取W 1=4m (优化取值)(5)超深h超深h (m)是指钻孔超过台阶底盘水平的深度。

若超深过大,将造成钻机和炸药的浪费。

同时还将增加爆破动强度和底盘的破坏。

根据经验,超深可按下式确定:1)35.0~15.0(W h = 或 H h )2.0~1.0(= 式中:1W —底盘抵抗线,m 。

当岩石松软时取小值,岩石坚硬时取大值。

对于要求特别保护的底板,应将超深取负值。

(6)孔距a孔距按下式计算:a =m ×W1m 为炮孔密集系数,一般为~取a=~4m(7)排距bb =(~1)×a取b=~3m(8)孔深L垂直孔: L =H +h ,倾斜孔: L =(H +h )/Sin αα为炮孔倾角;(9) 填塞长度LT堵塞长度LT (m)是指装药后炮孔的剩余部分作为填塞物充填的长度。

合理的堵塞长度应从降低爆炸气体能量损失和尽可能增加钻孔装药量两个方面考虑。

露天装药量计算及最大安全距离计算

露天矿爆破装药量如何计算?一、浅孔爆破每孔装药量可按体积公式计算:q=kW3或 q=kV或kɑHW式中:q-每孔装药量,kg;k-炸药单耗,kg/m3;V-单孔爆破岩石体积。

一次爆破总量按下式进行计算:Q=Nq或kV总式中:Q-一次爆破炸药总量;kg;N-一次爆破炮孔总数;V总-一次炮孔爆破总方量;m3。

二、深孔爆破装药量计算:(一)单个深孔爆破时装药量计算:正常情况下:Q=qɑHWd当ɑ≥Wd时,以底盘抵抗线代替孔距;Q=qHWd2当台阶坡面角小于55°时,应将底盘抵抗线用最小抵抗线代替:Q=qɑHW,当Wd与段高H相差悬殊时,Q=qɑWd H1式中:H1-换算标高,m。

H 1=Wd/(0.7~0.8)在用上述公式计算每孔装药量时,还需用每孔最大可能装药量G进行验算。

G=g(L-Lr)式中:G-炮孔可能最大装药量,kg;g-每米炮孔的可能装药量,kg/m;L-炮孔长度;Lr-填塞长度。

应满足:G≥Q即:G(L-Lr)≥qWdɑH(二)多排孔爆破时装药量的计算:多排孔爆破时,第一排孔装药量计算同上,第二排起,装药量应有所增加。

Q1=kqɑbH式中:Q1-第二排以后的各排每孔装药量,kg;k-岩石阻力夹制系数,采用微差爆破时,取k=1.0~1.2,采用齐发爆破时,取k=1.2~1.5,第二排孔取下限,最后一排孔取上限。

(三)倾斜台阶深孔装药量计算Q′=qWɑL式中:Q′-倾斜孔每孔装药量;q-炸药单耗;L-斜孔(不包括超深)长度,m。

倾斜深孔,超深部分药量应单独计算:Qc=ph式中:Qc-超深部分炮孔装药量,kg;p-每米炮孔的装药量,kg/m;h-超深。

(四)分段装药:分段装药各分段装药量单独计算:Q 1=q1ɑW12Q 2=q2ɑW22Q 3=q3ɑW32…式中:W 1,W2,W3-各分段的最小抵抗线,m。

最大单响药量与距离由1aKRV⎫=⎪⎭或V=K(Q1/3/R)α推出Q=R3(V/K)3/α式中:V——振速,cm/s,(一般砖房安全允许振速为2.0-3.0,取2.0cm/s)Q——单响最大药量R——安全距离,m,K,α——与岩性相关系数,对中硬岩石,取K=200,α=1.6V—爆破地震安全速度,cm/s,即测定地点建筑物基岩质点的允许安全震动速度,根据《爆破安全规程》规定见表1-2将各参数代入上式,计算得出不同距离的允许最大单响药量表如下:现场环境情况确定,待公安机关审批、安全评估后方能实施。

爆破施工工艺

爆破施工工艺1爆破参数(单耗确定、单孔装药量计算)(1)炮孔间距:孔距60cm,排距60cm。

(2)炮孔直径:考虑钻孔深度大、钻孔垂直度要求高,炮孔直径适当增大,选取直径为D=90mm。

套管直径取75mm,套管一直插到孔底,防止发生塌孔。

(3)孔深L:对于上软下硬段,穿透上软下硬段,根据每个孔钻取岩心的长度确定装药长度,爆破岩石的全厚度进行装药。

(4)炸药单耗计算依据瑞典的设计方法,单位耗药量计算:K=k1+k2+k3+k4式中:k1—基本装药量,是一般陆地梯段爆破的两倍(本工程爆破对象位于地下10~22m左右,且存在地下水,故视为水下爆破)。

对水下垂直钻孔,再增加10%。

例如普通坚硬岩石的深孔爆破平均单耗k1=0.5kg/m3,则水下钻孔k1=1.0kg/m3,水下垂直孔k1=1.1kg/m3;k2—爆区上方水压增量,k2=0.01h2;h2—水深,m;k3—爆区上方覆盖层增量,k3=0.02h3;h3—覆盖层(淤泥或土、砂)厚度,m;k4—岩石膨胀增量,k4=0.03h;h—梯段高度,m。

炸药单耗随着岩层厚度的增加和岩石夹制作用的增强应适当增大。

本次爆破选用单耗为2~3kg/m3。

在爆破作业过程可参照上述数据试爆后,针对爆破振动情况和爆破效果进行爆破参数的调整确定合理的单耗。

装药时,应根据岩体的厚度、强度变化及地表建筑物、管线保护的要求,分别采用连续装药或分段间隔装药结构。

在爆破作业过程可参照上述计算数据试爆后,针对具体情况调整爆破参数。

(5)单孔装药量计算单孔(个)装药量Q:根据体积原理的药量计算公式:Q=K×V式中:Q—单个炮孔内装药量,kg;K—炸药单耗,kg/m3;V—每个炮孔担负的爆破体积,m3。

爆破岩石形状为不规则,使用炸药数量不能精确计算,按照每个上软下硬段平均厚度来计算药量。

以现场根据试爆情况实际调节。

对试爆结果进行监测,根据监测及爆后取芯结果优化爆破参数。

2装药结构由于基岩凸起厚度不一,根据基岩凸起厚度,将基岩凸起分二类进行爆破参数的设计;厚度≤3.0m,厚度3.0m以上等。

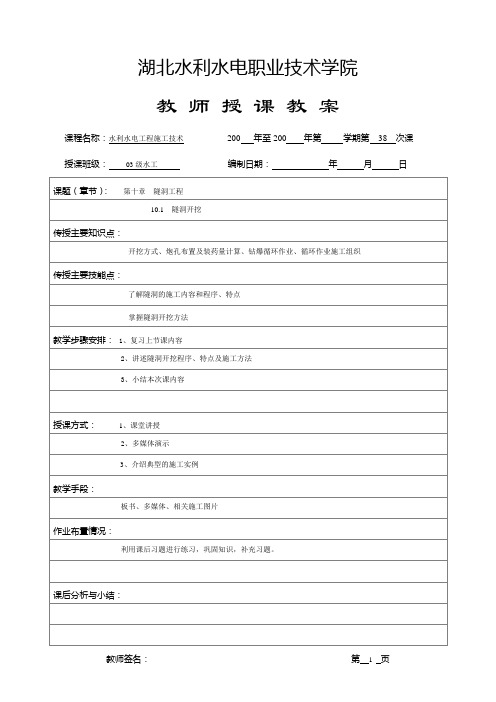

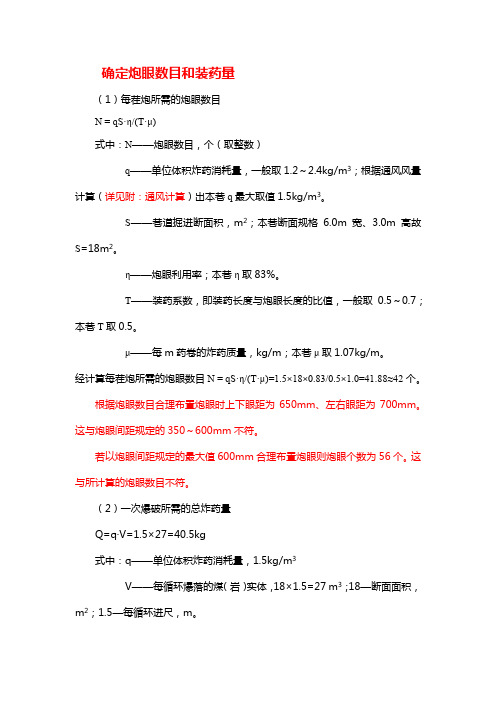

确定炮眼数目和装药量

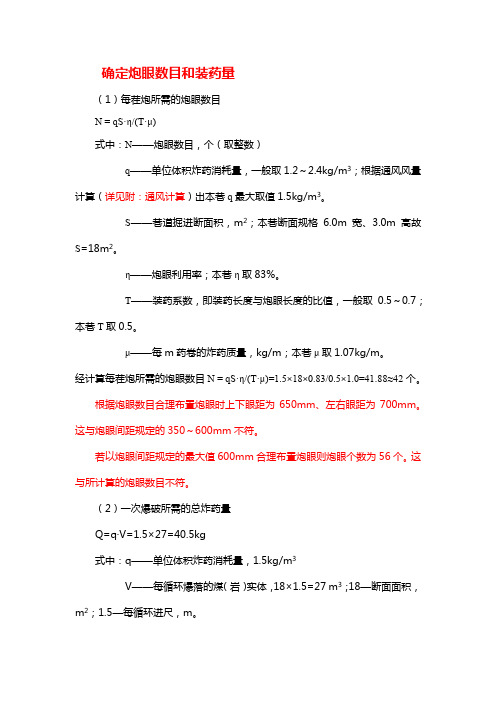

确定炮眼数目和装药量(1)每茬炮所需的炮眼数目N = qS·η/(T·μ)式中:N——炮眼数目,个(取整数)q——单位体积炸药消耗量,一般取1.2~2.4kg/m3;根据通风风量计算(详见附:通风计算)出本巷q最大取值1.5kg/m3。

S——巷道掘进断面积,m2;本巷断面规格6.0m宽、3.0m高故S=18m2。

η——炮眼利用率;本巷η取83%。

T——装药系数,即装药长度与炮眼长度的比值,一般取0.5~0.7;本巷T取0.5。

μ——每m药卷的炸药质量,kg/m;本巷μ取1.07kg/m。

经计算每茬炮所需的炮眼数目N = qS·η/(T·μ)=1.5×18×0.83/0.5×1.0=41.88≈42个。

根据炮眼数目合理布置炮眼时上下眼距为650mm、左右眼距为700mm。

这与炮眼间距规定的350~600mm不符。

若以炮眼间距规定的最大值600mm合理布置炮眼则炮眼个数为56个。

这与所计算的炮眼数目不符。

(2)一次爆破所需的总炸药量Q=q·V=1.5×27=40.5kg式中:q——单位体积炸药消耗量,1.5kg/m3V——每循环爆落的煤(岩)实体,18×1.5=27 m3;18—断面面积,m2;1.5—每循环进尺,m。

附:通风计算本巷最长供风距离150m。

每个独立通风的掘进工作面实际需要的风量,应按巷道瓦斯、CO2涌出量、风速、人数、炸药量、局部通风机实际吸风量等规定要求分别进行计算,然后取其中最大值。

按炸药量计算Q掘≥10A掘式中:A掘—掘进工作面一次爆破所用的最大炸药量,40.5kg。

代入数据得:Q掘≥10×40.5=405m3/min.根据各类通风条件计算工作面实际需要的风量可知按炸药量计算时值最大。

局部通风机实际需要吸风量计算根据掘进工作面风筒末端的实际需要出风量,考虑风筒的漏风因素,按照风筒百米漏风率实测值计算局部通风机的实际需要吸风量。

注安金属非金属矿山实务

模块三:计算题专篇计算题专篇一、装药量计算(一)松动爆破的装药(1)松动爆破的装药量斜坡地形:平坦地形:q是标准炸药单耗。

(2)抛掷爆破和加强松动爆破的装药量:n为爆破作用指数,弱松动爆破是指n<0.75,强松动爆破是指n=0.75~1。

此计算方法在0.75≤n≤3,W≤25m时,计算结果较符合实际。

若W≥25m,计算出的药量偏小,应再将计算结果乘以系数k:(二)生产台阶正常采掘爆破(1)炮孔底盘抵抗线炮孔底盘抵抗线即炮孔中心至台阶坡底线的最小距离。

底盘抵抗线设置过小,会造成被爆破的岩体过于粉碎,同时产生爆堆前冲也很大;设置过大时,爆破后容易形成根底与大块。

由各药包中心指向其相邻地表的有向线段的长度即为该药包的最小抵抗线 W。

a:孔距; b:排距; α:台阶坡面角;β:炮孔倾角; C:沿边距; D:孔径;H:台阶高度; W:底盘抵抗线;L t:填塞长度 L B:装药长度2)布孔参数与布孔方式孔间距:排间距:Q是炮孔装药量,kg;W是炮孔底盘抵抗线,m,前排孔即为炮孔底盘抵抗线,后排孔按排间距计算q为炸药单耗,即即爆破每立方米矿(岩)的炸药消耗量,kg/m³炮孔邻近系数m,前排:m=a/W p;后排:m=a/b3)孔装药量与装药结构:炸药单耗q是指爆破每1m³或1t矿(岩)平均所用的炸药量前孔装药量:后孔装药量:【模拟题】台阶高度 15m,单位炸药消耗量q=0.65~0.8 kg/m2,矿岩阻力作用的增加系数k=1.1~1.2。

事故爆区设计炮孔 4排共 40个,孔距 a=8 m,排距b=7m,底盘抵抗线W=7.5m,第1排孔(前排)、第2~4排孔(后排)每孔装药量分别为710 kg、760 kg,设计总装药量 29900 kg;爆破施工记录显示,第4排有2个炮孔堵塞,实际装药炮孔为38个,第1排、第2排、第3~4排炮孔实际装药量分别为750kg、850 kg、770 kg,实际总装药量 28600 kg。

确定炮眼数目和装药量

确定炮眼数目和装药量(1)每茬炮所需的炮眼数目N = qS·η/(T·μ)式中:N——炮眼数目,个(取整数)q——单位体积炸药消耗量,一般取1.2~2.4kg/m3;根据通风风量计算(详见附:通风计算)出本巷q最大取值1.5kg/m3。

S——巷道掘进断面积,m2;本巷断面规格6.0m宽、3.0m高故S=18m2。

η——炮眼利用率;本巷η取83%。

T——装药系数,即装药长度与炮眼长度的比值,一般取0.5~0.7;本巷T取0.5。

μ——每m药卷的炸药质量,kg/m;本巷μ取1.07kg/m。

经计算每茬炮所需的炮眼数目N = qS·η/(T·μ)=1.5×18×0.83/0.5×1.0=41.88≈42个。

根据炮眼数目合理布置炮眼时上下眼距为650mm、左右眼距为700mm。

这与炮眼间距规定的350~600mm不符。

若以炮眼间距规定的最大值600mm合理布置炮眼则炮眼个数为56个。

这与所计算的炮眼数目不符。

(2)一次爆破所需的总炸药量Q=q·V=1.5×27=40.5kg式中:q——单位体积炸药消耗量,1.5kg/m3V——每循环爆落的煤(岩)实体,18×1.5=27 m3;18—断面面积,m2;1.5—每循环进尺,m。

附:通风计算本巷最长供风距离150m。

每个独立通风的掘进工作面实际需要的风量,应按巷道瓦斯、CO2涌出量、风速、人数、炸药量、局部通风机实际吸风量等规定要求分别进行计算,然后取其中最大值。

按炸药量计算Q掘≥10A掘式中:A掘—掘进工作面一次爆破所用的最大炸药量,40.5kg。

代入数据得:Q掘≥10×40.5=405m3/min.根据各类通风条件计算工作面实际需要的风量可知按炸药量计算时值最大。

局部通风机实际需要吸风量计算根据掘进工作面风筒末端的实际需要出风量,考虑风筒的漏风因素,按照风筒百米漏风率实测值计算局部通风机的实际需要吸风量。

隧洞炮孔及装药量计算汇总

湖北水利水电职业技术学院教师授课教案课程名称:水利水电工程施工技术200—年至200—年第_______ 学期第38一次课授课班级:—03级水工编制日期:________ —年______ 月—_日课题(章节):第十章隧洞工程10.1隧洞开挖传授主要知识点:开挖方式、炮孔布置及装药量计算、钻爆循环作业、循环作业施工组织传授主要技能点:了解隧洞的施工内容和程序、特点掌握隧洞开挖方法教学步骤安排:1、复习上节课内容2、讲述隧洞开挖程序、特点及施工方法3、小结本次课内容授课方式:1、课堂讲授2、多媒体演示3、介绍典型的施工实例教学手段:板书、多媒体、相关施工图片作业布置情况:利用课后习题进行练习,巩固知识,补充习题。

课后分析与小结:第11章隧洞施工第一节隧洞开挖一、开挖方式隧洞开挖方式有全断面开挖法和导洞开挖法两种。

开挖方式的选择主要取决于隧洞围岩的类别、断面尺寸、机械设备和施工技术水平。

合理选择开挖方式,对加快施工进度,节约工程投资,保证施工质量和施工安全意义重大。

(一)全断面开挖法全断面开挖法是将整个断面一次钻爆开挖成洞,待全洞贯通后或待掘进相当距离以后,根据围岩允许暴露的时间和具体施工安排再进行衬砌和支护。

这种施工方法适用于围岩坚固完整的场合。

全断面开挖,洞内工作面较大,工序作业干扰相对较小,施工组织工作比较容易安排,掘进速度快。

全断面开挖可根据隧洞断面面积大小和设备能力采用垂直掌子掘进或台阶掌子掘进,如图11-1。

小)垂直拿子;Lb)台阶掌子1、2、开挖顺序图11-1全断面开挖的基本型式垂直掌子掘进因开挖面直立,作业空间大,当具有大型施工机械设备时,作业效率高,施工进度快。

图11-2为垂直掌子掘进机械化施工示意图。

* v亡■「广丁兀, ‘门」严尸1T"炉工"’尸“产广行”广・3,"r a『,* y ’尸「,」了■“,〃」? ij y,w丁yp1 2 3 4 5 6L钻孔台东;2.装渣机;3、通风管;4、电瓶车:5、钢模台车;6、混凝土泵图11-2全断面开挖机械化程序台阶掌子掘进是将整个断面分为上下两层,上层超前于下层一定距离掘进。

单孔装药量计算公式

单孔装药量计算公式装药量=装药长度×料炮比×小菱角×孔体积×炸药密度其中:装药长度是指装药的长度,一般用米或者英尺作为单位;料炮比是指药品的质量比。

对于一般的爆破作业,料炮比一般为1:10;小菱角是指药包中的药品刚度指数,可以通过试验或者经验值确定;孔体积是指单个孔的体积,可以通过孔的直径和孔的长度计算得出;炸药密度是指炸药的密度,通常用克/立方厘米表示。

在计算装药量之前,首先需要确定装药长度和装药密度。

装药长度一般根据爆破设计要求确定,而装药密度则可以通过试验或者参考资料确定。

接下来需要计算孔体积,这里我们简单介绍一种常用的孔体积计算方法。

孔体积=π×孔直径²/4×孔长度有了上述参数,我们可以开始计算装药量了。

以米制单位为例,假设装药长度为2米,料炮比为1:10,小菱角为1.0,孔直径为10厘米,孔长度为3米,炸药密度为1.2克/立方厘米,代入上述公式进行计算:装药量=2米×1/10×1.0×(π×(10厘米)²/4×3米)×1.2克/立方厘米将上述计算进行简化,得到:装药量=2×1/10×1.0×(π×100/4×300)×1.2最后,将计算结果代入计算器进行计算,即可得到单孔的装药量。

需要注意的是,上述公式仅仅是一种计算方法,实际的装药量还需要结合具体的爆破设计要求、地质条件、松散度等因素进行调整。

对于不同的工程和材料,可能需要使用不同的公式和系数进行计算。

综上所述,单孔装药量计算公式是根据装药长度、孔径、装药密度等参数计算爆破装药量的公式。

正确计算装药量是保证爆破作业安全和效果的重要一环,需要根据具体情况进行调整和优化。

在实际应用过程中,还需要考虑其他因素,如地质条件、爆破技术要求等,以确保爆破作业的安全和有效进行。

单孔装药量计算公式

单孔装药量计算公式一.计算公式的基本原理单孔装药量计算的基本原理是根据装药孔道的空间容积和装药的平均密度来计算装药量。

装药密度是指炸药或其他物质在单位体积内的质量,通常以克/立方厘米(g/cm³)来表示。

装药孔道的容积一般通过孔道的截面积和孔道的深度来计算。

1.简单圆柱形孔道的装药量计算公式:装药量(g)= 截面积(cm²) x 孔道深度(cm) x 装药密度(g/cm³)2.复杂截面形状孔道的装药量计算公式:装药量(g)= 孔道容积(cm³) x 装药密度(g/cm³)三.注意事项1.在实际运用中,需要根据具体情况来选择合适的公式。

如果孔道形状简单,可以采用第一种公式;如果孔道形状复杂,就要采用第二种公式。

2.在使用装药量计算公式时,需要确保所用的单位是一致的。

如果截面积的单位是平方米(m²),则孔道深度的单位应该是米(m);如果孔道容积的单位是立方米(m³),则装药密度的单位应该是克/立方米(g/m³)。

3.装药密度的数值通常是根据实验或相关数据表获得的。

对于不同类型的炸药或物质,其密度会有所差异,因此需要根据具体情况进行调整。

四.应用举例为了更好地理解单孔装药量计算公式的应用,下面举一个简单的应用例子。

假设有一个直径为10厘米,深度为20厘米的圆柱形装药孔道,需要装入其中一种炸药,其装药密度为1.5克/立方厘米。

那么根据第一种公式,可以计算出:截面积=πx半径²=3.14x(10/2)²≈3.14x5²≈3.14x25≈78.5平方厘米装药量=截面积x孔道深度x装药密度=78.5平方厘米x20厘米x1.5克/立方厘米≈2355平方厘米克因此,该装药孔道的装药量约为2355克。

以上就是单孔装药量计算公式的基本原理、计算公式及应用举例。

通过合理使用装药量计算公式,可以在炸药工程中准确计算装药量,确保安全生产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

装药量的计算

1.炮孔数量和装药量。

常采用类比法或经验公式法,结合具体工程进行现场试验确定较合理的炮孔数量和各种炮孔类型的炮孔间距。

常用计算公式为: N=γαL Q =γαL KSL =γα

KS (6-1) 其中:γ=100(π/4)d²△k;W=(0.5~0.8)B (6-2)

式中 N--次掘进循环中开挖面上的炮孔总数;

Q--次爆破的炸药用量,kg;

L--炮孔深度,m;

γ--单个炮孔每米装药量,kg/m;

d--药卷直径 cm;

△--炸药密度,kg/cm³;

k--装药压紧系数,通常硝铵炸药,k=1.0,硝化甘油炸药,k=1.2; α--炮孔的装药影响系数;

B--开挖断面宽度,m;

K--单位耗药量,kg/m³;

S--开挖断面面积,m²。

装药量:(1)排炮总药量

Q=KV=KLSμ (6-3)

式中 Q--排炮进尺炸药耗量,kg;

K--单位耗药量,kg/m³;

V--每排炮进尺爆落岩石的体积,m³;

L--实际钻孔深度,m;

S--开挖端面面积,m²;

μ--炮孔利用率,μ=L′/L;

L′--爆破后的实际深度,m。

(2)单孔装药量:排炮总药量计算出来之后,即可进行分配。

根据炮孔的位置不同,需要不同的装药量。

1)导洞部分

掏槽孔:掏q =1.15导导

N Q (6-4)

崩落孔:崩q =0.85导导

N Q (6-5)

周边孔:周q =导导

N Q (6-6)

2)扩大部分

扩q =扩扩

N Q (6-7)

上四式中 掏q 、崩q 、周q ----分别为掏槽孔、崩落孔、周边孔的每个孔装药量(kg)

; 导Q 、导N ------分别为导洞的总装药量(一个开挖面的一个循环)及导洞一次 循环的炮孔数目;

扩q 、扩Q 、扩N ----分别为扩大部分的单孔装药量、扩大部分一个循环的总装药量 及扩大部分一个循环的炮孔总数。

2.炮孔深度

炮孔深度的确定,主要与开挖面的尺寸、掏槽型式、岩层性质、钻机、自由面数目和循环作业时间的分配等因素有关。

合理的炮孔深度,能提高爆破效果,降低开挖费用,加

快掘进速度。

因此,合理的炮孔深度,应综合分析确定。

根据经验,炮孔深度为隧洞开挖断面宽度的0.5~0.85倍,同时还应与循环作业时间相协调。

循环作业时间常采用4h、6h、8h、16h、24h等。

因此,炮孔深度L又是循环作业时间的函数,即L=f(T)。

循环作业时间T的组成为:。