金属材料缺陷金相检测实例及缺陷金相图谱

(仅供参考)金属材料的彩色金相图谱PDF

• 结构钢的组织(退火与正火组织)

• 结构钢的组织(回火索氏体)

• 结构钢的组织(夹杂物)

返回目录

• 工具钢(球化)

• 工具钢(石墨碳)

•工具钢(石墨碳2)

•工具钢(网状碳化物)

•工具钢(高速钢铸态)

W18Cr4V铸态(黄色鱼骨状莱氏体)

•工具钢(高速钢碳化物不均匀性)

•工具钢(高速钢脱碳)

态 Cu6Sn5

SnSb

α相锡基固溶体

•铅基轴承合金

共晶( 基体)+(橙色方块和橙色针状)

Pb+ SnSb

SnSb Cu2Sb

•硬质合金 (YT类)

YT30 WC(粉红色)

TiC(绿色) Co(黄绿)

YT14 WC(天兰色)

TiC(黄色) Co(淡红色)

•硬质合金(YG类)

YG6

WC(天兰色) Co(淡红)

20钢

45钢 (F+P)

65钢

• 碳钢的平衡组织(共析钢)

T8钢(P)

• 碳钢的平衡组织(过共析钢)

T12钢(P+Fe3C)

返回目录

• 结构钢的组织(F)

铁素体

• 结构钢的组织(P)

粗片状珠光体

粒状珠光体

• 结构钢的组织(S)

素 氏 体

• 结构钢的组织(低碳M)

板条(低碳)M

• 结构钢的组织(高碳M)

余马色 负氏及

返回目录

•不锈钢(2Cr13退火)

2Cr13退火 基体:F 颗料状:碳化物

•不锈钢(2Cr13正火)

2Cr13正火:索氏体

•不锈钢(2Cr13锻造)

2Cr13锻造 铁素体(白亮色) 马氏体(板条状)

金相图谱内容说明

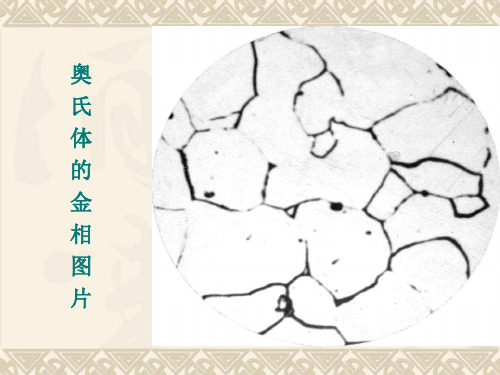

图谱文字说明第一部分金相图谱一.铁碳合金平衡组织图1 名称铁素体( 工业纯铁退火)组织铁素体说明等轴多边形晶粒为铁素体,黑色线条为晶界图2 名称奥氏体(T8钢950℃加热)组织奥氏体说明白色多边形晶粒为奥氏体,黑色线条为晶界。

高温下部分晶粒已合并长大,形成了混合晶粒图3 名称渗碳体(从珠光体中电化学分离出来的滲碳体片)组织渗碳体片说明从珠光体中分离出来的渗碳体片,其形状是不规则的,一侧鸡冠似的形状,某些部位有孔图4 名称亚共析钢组织( 20钢退火)组织铁素体+珠光体说明白色块状为铁素体,因放大倍数低,层状结构未能显示出来,珠光体呈黑色块图5 名称亚共析钢组织( 45钢退火)组织铁素体+珠光体说明白色块状为铁素体,黑色块状为珠光体图6 名称亚共析钢组织( 60钢退火)组织铁素体+珠光体说明白色网状分布的为铁素体,珠光体呈黑色块状图7 名称共析钢组织(T8钢退火)组织层状珠光体说明层状珠光体是铁素体和滲碳体的层状组织,因放大倍数较低,且分辨率小于滲碳体层片厚度,故只能看到白色基体的铁素体和黑色线条的滲碳体图8 名称共析钢电镜组织(T8钢退火)组织层状珠光体说明深灰色基体为铁素体,白色条状为滲碳体图9 名称过共析钢组织(T12钢完全退火)组织层状珠光体+二次滲碳体说明基体为层状珠光体,晶界上的白色网络为二次滲碳体图10 名称亚共晶白口铸铁铸态组织组织珠光体+变态莱氏体+二次滲碳体说明变态莱氏体呈黑白相间的基体,大黑块为珠光体,大黑块珠光体外围的白色滲碳体为二次滲碳体图11 名称共晶白口铸铁铸态组织组织变态莱氏体说明变态莱氏体中白色基体为滲碳体(共晶滲碳体和二次滲碳体),黑色圆状及条状为珠光体图12 名称过共晶口铸铁铸态组织组织一次滲碳体+变态莱氏体说明基体为黑白相间分布的变态莱氏体,白色条状为一次滲碳体二.钢经热处理后组织图13 名称索氏体(T8钢正火)组织索氏体说明索氏体是细珠光体,其层状结构只有在高倍金相显微镜下才可分辩图14 名称索氏体电镜形貌(T8钢正火)组织索氏体说明浅灰色基体为铁素体,白色条状为滲碳体图15 名称托氏体(45钢860℃油淬,试样心部)组织托氏体+马氏体说明托氏体是极细珠光体,在光学金相显微镜下呈黑色团絮状。

钢铁材料常见缺陷(图谱)及产生原因

科普知识钢铁材料常见缺陷(图谱)及产生原因我们在材料采购、生产加工以及试验检测过程中,经常发现材料中存在这样那样不同程度的缺陷,有的缺陷可能直接影响到使用。

为了进一步了解和识别缺陷成因及其对构件的影响,与大家共同学习,共同提高,第一部分为“钢铁材料常见缺陷及产生原因”; 第二部分为“缺陷图谱”;“图谱”部分是笔者多年收集、整理、编写而成,供大家参考。

(一)钢铁材料常见缺陷及产生原因型钢常见缺陷重轨常见缺陷线材常见缺陷中厚板常见缺陷热轧板(卷)常见缺陷冷轧板(卷)常见缺陷镀锌板(卷)常见缺陷镀锡板(卷)常见缺陷彩涂板(卷)常见缺陷硅钢产品常见缺陷露晶带钢表面上可看到隐约可见的晶粒。

(1)CA3线MgO底层含水率较高。

(2)带钢在CA3线过氢化或油污清洗不净。

(3)CB炉露点高。

保护气体中的含氧量高或含有水份。

(4)保护气体供给量不是。

(5)钢卷装CB炉前滞留时间长使MgO含水率增高。

(6)密封不严吸人空气。

二:缺陷图谱图1-8为弯曲试验缺陷,图9-21为拉伸断口图1:刮伤图2:角钢中夹渣分层图3:角钢夹渣分层图4:夹杂分层图5:气泡起层图6:三分层缺陷图7:气泡形成三分层图8:角钢上的缩管分层图9:结晶状断口和星状断口图10:全杯状断口和半杯状断口图11:菊花状断口和燕尾断口图12:燕尾断口和斜断口图13:中心增碳和心部增碳图14:心部增碳图15:表面增碳图16:结晶胎性断口和残余增碳图17:结晶胎性断口和残余缩孔断口图18:残余缩孔断口和残余缩孔图19:缩孔断口和缩孔横截面劈开成二半图20:缩孔断口图21:白点断口和劈开断口。

国际铸造缺陷图谱--给学生

铸件缺陷分析与铸件质量保证(国际铸造缺陷图谱)铸造教研室一、铸件缺陷分析铸件缺陷是在铸造生产过程中,由于种种原因,在铸件表面和内部产生的各种缺陷的总称。

铸件缺陷是导致性能低下,使用寿命短、报废和失效的重要原因。

分析铸件的形貌、特点、产生原因和形成过程,目的是防止、减少和消除铸件缺陷。

消除或减少铸件缺陷是铸件质量控制的重要组成部分。

二、铸件缺陷种类铸件缺陷种类繁多,形貌各异,各国分类方法不统一。

我国国家标准GB/T5611-1998《铸造术语》将铸件缺陷分为八类:1.多肉类缺陷:铸件表面各种多肉类缺陷总称。

2.孔洞类缺陷:是铸件表面和内部产生的不同大小、形状的孔洞类缺陷的总称。

3.裂纹、冷隔类缺陷。

4.表面缺陷,是铸件表面产生的各类缺陷的总称。

5.残缺类缺陷:是铸件由于各种原因造成的外形缺损缺陷的总称。

6.形状及重量差错类缺陷:铸件的形状、尺寸、重量和铸件图样或技术条件的规定不符合。

7.夹杂类缺陷:是铸件中各种金属和非金属夹杂物的总称。

8.性能、成分、组织不合格:铸件由于化学成分不符合铸件技术条件的要求,或由于熔炼、金属液处理、铸造、热处理工艺不当,导致显微组织异常,物理性能或力学性能不合格。

三、铸件挽救铸件上的某些缺陷,如气孔、夹渣、夹砂、裂纹、冷隔、渗漏等,如果超过有关标准、验收文件或订货协议中所允许的范围,可以按规定进行修复。

经修复、检验,确认合格的铸件,不应列入废品。

四、铸件的品质(质量)等级JB/JQ82001-1990《铸件分等通则》规定了铸件的品质(质量)原则,品质(质量)等级、品质(质量)检测方法和评定方法。

它是铸件品质(质量)考核、分等定级的依据,亦是评定企业等级的重要依据。

金相显微组织下的一些缺陷及图片说明

抛光3系铝合金时,抛光后金相观察到一些黑点,请问那些黑点会是什么?脏东西?夹杂? 磨了好久都磨不掉!7楼: Originally posted by geoge at 2011-11-23 18:03:19: 抛光3系铝合金时,抛光后金相观察到一些黑点,请问那些黑点会是什么?脏东西?夹 杂?磨了好久都磨不掉! 黑点有多种可能性:1、疏松的孔洞,这种黑点是因为反射光在孔洞里面,就是黑色;2、 抛光膏沾黏在金属表面,很细小,形状太同一方向的“小尾巴” ;3、抛光时抛光布上面的纤 维造成的压痕,也会带有小尾巴!3、如果这种黑点不是布满在视野范围内的,偶尔有几个 小黑点甚至是比较大的黑点,那就是夹杂了! !以上是经验,仅供参考。

对于铝合金试样,楼主的制备方法也就只能做成这个样子了。

要想看清楚铝合金的晶界,必 须要电解抛光+阳极制膜+偏光显微镜观察。

材料是 7075 铝合金 正常温度铝熔体凝固过程,平时组织如图 1,可以看到晶界比较清晰,晶粒内部有很多析出 相; 而温度更高热铝熔体凝固后的金相组织如图 2, 其性能 (尤其是延伸率) 比起前者大大降低, 晶界看起来比较暗。

是否可以看出是发生过烧了呢?还只是腐蚀染色的问题。

那么性能的降低可能是什么原因, 谢谢 腐蚀剂是混合酸。

在金相观察中有些问题困扰我很久了,希望大家帮忙哦 1、相关参考书中说,7 系列铝合金微观组织是枝晶网络组织,那么枝晶网络结构和晶粒有 什么关系?我在腐蚀后好像只能看到枝晶, 那么晶粒就是枝晶网络结构包裹的区域吗?另外 枝晶间距如何测量? 还是以我的照片为例吧, 我死活看不出来那部分是晶粒。

。

。

是腐蚀的问题吗?希望高手帮忙 标示出来一个晶粒,谢谢 2、铝合金晶粒的观察是否最好通过阳极覆膜再偏振光来进行?还是通过更换腐蚀剂也能很 好的观察晶粒大小?偏光和普通光的区别是什么?为什么标准中说腐蚀 10 几秒钟,而我腐 蚀 1 分多效果不好。

钢的缺陷金相组织 PPT

通常存在于钢中的非金属夹杂物大致有这样几种:

1、氧化物:常见的有Al2O3、Cr2O3等。用Al脱氧时易产 生高硬度的Al2O3脆性夹杂,在热加工时它不易变形,总 是沿着加工压延方向呈多角形颗粒排列成条状分布。

钢的缺陷金相组织

——直径或边长大于25mm,小于或等于400mm的钢 棒或钢坯,检验面为通过直径的界面的一半(由试样中心 到边缘)(图2)

——直径或边长小于或等于25mm的圆棒,检验面通 过直径的整个界面,其长度应保证得到约200mm2的检验 面积(图3)

如果观察材料的变形程度,晶粒拉长的程度和带状组 织等,应平行于轧制方向上截取纵向试样。而观察氧化脱 碳和表面渗碳处理的组织,则磨面应该在横截面上。 ► 2、磨样

这种过热区别于一般过热,可称之为稳定过热或锻 造过热。这是因为已经过热的成形锻件,不可能也不允许 再次加热到锻造温度并通过再度变形来改善硫化物的分布 形态了,同时由于硫化物沿晶界的析出是十分细小的,容 易被忽视,但是由于它的存在破坏了晶粒间的紧密结合, 使断面脆性增加,常会导致零件的突然断裂。

2、硫化物:硫化物夹杂具有塑性,在钢材中呈条状形态。 3、硅酸盐:钢中的硅酸盐夹杂的成分比较复杂。硅酸盐 夹杂物经过热加工后一般沿着变形方向延伸,外形粗糙, 不光滑。

4、氮化物:常见的有TiN、Ti(NC)等,它在钢中多呈一定 规则的几何形状,如方形、矩形、六角形、条形。在明场 下具有粉红的色泽。

试样截取之后先粗磨,一般用砂轮磨平,注意用水冷 却,防止温度过高组织发生变化。

原创《金属材料各种组织金相图片》教学资料

亚

共 晶 白 口 铁 金 相 图 片

共

晶 白 口 铁 金 相 图 片

过 共 晶 白 口 铁 金 相 图 片

上 贝 氏 体 金 相 图 片

下 贝 氏 体 金 相 图 片

低 碳 板 条 状 马 氏 体

低

碳 板 条 状 马 氏 体 高 倍

用金相显微镜拍出的照片

回火马氏体 金相图片

回火屈氏体金相图片

Hale Waihona Puke 铁素体+珠光体基体灰口铁

珠光体基体灰口铁

铁素体基体球墨铸铁

珠光体基体可煅铸铁

铁素体+珠光体基体球墨铸铁

珠光体基体球墨铸铁

铁素体基体可煅铸铁

回火索氏体金相图片

T10 球 化 退 火 金 相 图 片

共

析 钢 球 化 金 相 图 片

20钢渗碳(化染) 580X

20钢880℃水淬 低碳马氏体 500× 4%硝酸酒精

45钢850℃水淬 中碳马氏体 500× 4%硝酸酒精

T12100℃水淬 高碳马氏体 500× 4%硝酸酒精

铁素体基体灰口铁

奥 氏 体 的 金 相 图 片

铁 素 体 的 金 相 图 片

一

次 渗 碳 体 金 相 图 片

二

次 渗 碳 体 的 金 相 图 片

三 次 渗 碳 体 的 金 相 图 片

珠 光 体 的 金 相 图 片

珠光体型

工

业

纯

铁

金

工

相

图

片

亚共析钢

亚共析钢 金相图片

共 析 钢 金 相 图 片

过 共 析 钢 金 相 图 片

原创《金属材料各种组织金相图片》教学资料

亚

共 晶 白 口 铁 金 相 图 片

共

晶 白 口 铁 金 相 图 片

过 共 晶 白 口 铁 金 相 图 片

上 贝 氏 体 金 相 图 片

下 贝 氏 体 金 相 图 片

低 碳 板 条 状 马 氏 体

低

碳 板 条 状 马 氏 体 高 倍

用金相显微镜拍出的照片

回火马氏体 金相图片

回火屈氏体金相图片

回火索氏体金相图片

T10 球 化 退 火 金 相 图 片

共

析 钢 球 化 金 相 图 片

20钢渗碳(化染) 580X

20钢880℃水淬 低碳马氏体 500× 4%硝酸酒精

45钢850℃水淬 中碳马氏体 500× 4%硝酸酒精

T12100℃水淬 高碳马氏体 500× 4%硝酸酒精

铁素体基体灰口铁

铁素体+珠光体基体灰口铁

珠光体基体灰口铁

铁素体基体球墨铸铁

珠光体基体可煅铸铁

铁素体+珠体基体可煅铸铁

奥 氏 体 的 金 相 图 片

铁 素 体 的 金 相 图 片

一

次 渗 碳 体 金 相 图 片

二

次 渗 碳 体 的 金 相 图 片

三 次 渗 碳 体 的 金 相 图 片

珠 光 体 的 金 相 图 片

珠光体型

工

业

纯

铁

金

工

相

图

片

亚共析钢

亚共析钢 金相图片

共 析 钢 金 相 图 片

过 共 析 钢 金 相 图 片

金属材料缺陷金相检测实例及缺陷金相图谱

《金属材料缺陷金相检测实例及缺陷金相图谱》[编著]:本书编委会[出版社]:中国知识出版社[卷册数]:四册[光盘数]:一张[开本]:16开[出版日期]:2006年[定价]:¥1,080.00元详细目录第一篇金属材料基础第一章金属材料的分类与牌号的表示方法第二章通用技术资料第三章钢材的品种规格第二篇金属材料中外牌号对照第一章金属原料及制品中外牌号对照第二章结构钢中外牌号对照第三章工具与模具钢中外牌号对照第四章特殊钢于合金中外牌号对照第五章有色金属加工产品中外牌号对照第六章专用合金中外牌号对照第三篇金属材料热处理质量控制第一章待热处理工件的核算或验收第二章加热质量控制第三章正火与退火质量控制第四章淬火与回火质量控制第五章感应加热与火焰加热表面淬火质量控制第六章化学热处理质量控制第七章铝合金及钛合金执处理质量控制第四篇金属材料缺陷控制第一章热处理裂纹缺陷控制第二章热处理变形缺陷控制第三章残余内应力缺陷控制第四章组织不合格缺陷控制第五章力学性能不合格缺陷控制第六章脆缺陷控制第七章其他热处理缺陷控制第五篇金属材料的固态相变第一章金属固态相变的基本规律第二章钢中的奥氏体第三章珠光体共析分解第四章马氏体相变第五章贝氏体转变第六章马氏体的回火转变第七章脱溶及时效第八章钢中相变产物的力学性能第九章金属系统及相变的复杂性第六篇金属材料金相缺陷图谱分析实例第七篇金属材料缺陷金相图谱第一章缩孔缺陷金相图谱第二章气泡缺陷金相图谱第三章疏松缺陷金相图谱第四章偏析缺陷金相图谱第五章夹杂物缺陷金相图谱第六章表面缺陷金相图谱第七章自点缺陷金相图谱第八章氧化与脱碳缺陷金相图谱第九章过热缺陷金相图谱第十章过烧缺陷金相图谱第十一章裂纹缺陷金相图谱第十二章脆性缺陷金相图谱第十三章渗碳与氧化缺陷金相图谱第十四章镀层缺陷金相图谱第十五章腐蚀与磨损缺陷金相图谱第十六章疲劳缺陷金相图谱第十七章断口缺陷金相图谱第十八章铸铁缺陷金相图谱第十九章其他缺陷金相图谱第二十章试验操作不当引起的缺陷金相图谱第八篇相关标准规范。

钢铁材料常见缺陷(图谱)及产生原因

科普知识钢铁材料常见缺陷(图谱)及产生原因我们在材料采购、生产加工以及试验检测过程中,经常发现材料中存在这样那样不同程度的缺陷,有的缺陷可能直接影响到使用。

为了进一步了解和识别缺陷成因及其对构件的影响,与大家共同学习,共同提高,第一部分为“钢铁材料常见缺陷及产生原因” ; 第二部分为“缺陷图谱”;“ 图谱” 部分是笔者多年收集、整理、编写而成,供大家参考。

(一)钢铁材料常见缺陷及产生原因型钢常见缺陷缺陷名称缺陷特征型钢表面上的疤状金属薄块。

其大小、深浅不等,外形极不规则,常呈指甲状、鱼鳞状、块状、舌头状无规律地分布在钢材表面上,结疤下常有非金属夹杂物。

产生原因结疤由于钢坯未清理,使原有的结疤轧后仍残留在钢材表面上。

表面夹杂暴露在钢材表面上的非金属物质称为表面夹杂,一颜色有暗红、型钢表面上,坑,其大小、般呈点状、块状和条状分布,淡黄、灰白等,机械的粘结在夹杂脱落后出现一定深度的凹形状无一定规律。

分层此缺陷在型钢的锯切断面上呈黑线或黑带状,严重的分离成两层或多层,分层处伴随有夹杂物。

(1)钢坯带来的表面非金属夹杂物。

其(2)在加热或轧制过程中,偶然有非其金属夹杂韧(如加热炉的耐火材料及炉渣等),炉附在钢坯表面上,轧制时被压入钢材,冷却经矫直后部分脱落(1) 主要是由于镇静钢的缩孔或沸腾钢的气囊未切净。

(2) 钢坯的皮下气泡,严重疏松,在轧制时未焊台,严重的夹杂物也会造成分层。

(3) 钢坯的化学成份偏析严重,当轧制较薄规格时,也可能形成分层。

气泡(凸包) 型钢表面呈现的一种无规律分布的园形凸起称为凸包,凸起部分的外缘比较园滑, 包破裂后成鸡爪形裂口或舌形结疤,叫气泡。

多产生于型钢的角部及腿尖。

凸钢坯有皮下气泡,轧制时未焊合。

裂纹顺轧制方向出现在型钢表面上的线形开裂,一般呈直线形,有时呈“ Y”形,多为通长出现,有时局部出现。

尺寸超差(尺寸不合、规格不合) 尺寸超差是指型钢截面几何尺寸不符标准规定要求的统称。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《金属材料缺陷金相检测实例及缺陷金相图谱》

[编著]:本书编委会

[出版社]:中国知识出版社

[卷册数]:四册

[光盘数]:一张

[开本]:16开

[出版日期]:2006年

[定价]:¥1,080.00元

详细目录

第一篇金属材料基础

第一章金属材料的分类与牌号的表示方法

第二章通用技术资料

第三章钢材的品种规格

第二篇金属材料中外牌号对照

第一章金属原料及制品中外牌号对照

第二章结构钢中外牌号对照

第三章工具与模具钢中外牌号对照

第四章特殊钢于合金中外牌号对照

第五章有色金属加工产品中外牌号对照

第六章专用合金中外牌号对照

第三篇金属材料热处理质量控制

第一章待热处理工件的核算或验收

第二章加热质量控制

第三章正火与退火质量控制

第四章淬火与回火质量控制

第五章感应加热与火焰加热表面淬火质量控制第六章化学热处理质量控制

第七章铝合金及钛合金执处理质量控制

第四篇金属材料缺陷控制

第一章热处理裂纹缺陷控制

第二章热处理变形缺陷控制

第三章残余内应力缺陷控制

第四章组织不合格缺陷控制

第五章力学性能不合格缺陷控制

第六章脆缺陷控制

第七章其他热处理缺陷控制

第五篇金属材料的固态相变

第一章金属固态相变的基本规律

第二章钢中的奥氏体

第三章珠光体共析分解

第四章马氏体相变

第五章贝氏体转变

第六章马氏体的回火转变

第七章脱溶及时效

第八章钢中相变产物的力学性能

第九章金属系统及相变的复杂性

第六篇金属材料金相缺陷图谱分析实例

第七篇金属材料缺陷金相图谱

第一章缩孔缺陷金相图谱

第二章气泡缺陷金相图谱

第三章疏松缺陷金相图谱

第四章偏析缺陷金相图谱

第五章夹杂物缺陷金相图谱

第六章表面缺陷金相图谱

第七章自点缺陷金相图谱

第八章氧化与脱碳缺陷金相图谱

第九章过热缺陷金相图谱

第十章过烧缺陷金相图谱

第十一章裂纹缺陷金相图谱

第十二章脆性缺陷金相图谱

第十三章渗碳与氧化缺陷金相图谱

第十四章镀层缺陷金相图谱

第十五章腐蚀与磨损缺陷金相图谱

第十六章疲劳缺陷金相图谱

第十七章断口缺陷金相图谱

第十八章铸铁缺陷金相图谱

第十九章其他缺陷金相图谱

第二十章试验操作不当引起的缺陷金相图谱第八篇相关标准规范。