铝电解电容器工艺流程图(含英文)

铝电解电容器培训教材(中文)(2)精品PPT课件

工序介绍-充电

• 充电的目的

充电前 :材质为Al

充电后:表面在电容电解液和电压 的电场的作用下充电后形成Al2O3

+导针A部在电容充电前后的差异

18

工序介绍-选别

• 对于电解电容全数检查: • 容量 • DF • LC

19

电解电容的测试条件

• 容量/DF测试条件 -120 HZ -1V -Series

44

腐蚀孔洞 +

電解紙

-

電解液浸入電解紙及腐蚀孔洞

陰極腐蝕箔

.

4

工序介绍-腐蚀

• 正腐蚀箔:使用光鋁箔 進行腐蚀扩面後鋁箔。

• 負箔:使用純度稍差的 光鋁箔進行電蝕面积後 鋁箔。

光箔 腐蝕

Al2O3

Al2O3

Al2O3

Al2O3

5

工序介绍-化成/赋能

化成箔: -- 利用電解液在直流電作用下在純

AL表面生成一層致密的AL2O3皮 膜. --陽極箔經化成后,含有一高介電常 數的氧化膜(AL2O3).此氧化皮膜當 作陽箔與陰箔間的絕緣層.氧化皮 膜的厚度即為兩箔間的距離(d),此 厚度厚薄可由化成來加以控制. --由於氧化皮膜的介電系數高,且厚 度薄,故電解電容器的容量較其它 電容器的容量為高.

• LC测试条件 -DC=WV - AFTER 1~5 MIN

20

電解電容的測量規範

JIS C 5141 JIS C 5102 IEC 384 –4

規定電解的測量試驗方法

21

鋁電解電容器

通交流、阻直流 通高频、阻低频

ZC

120

100K

FREQ

22

電解電容可靠度試驗

溫度循環試驗

引线式铝电解电容器工艺流程图-中英文

半成品清洗

PVC套管

塑套

Байду номын сангаас

老 炼

自动老炼测试 测试

1.●shows the IQC testing or the coming materials 2.▲shows self-inspection or PQC or the PQC testing 3.★shows QA or the QA testing 4、if above is not,that shows process self-inspection 5、□shows work process 6、The above process is for the reference, if special

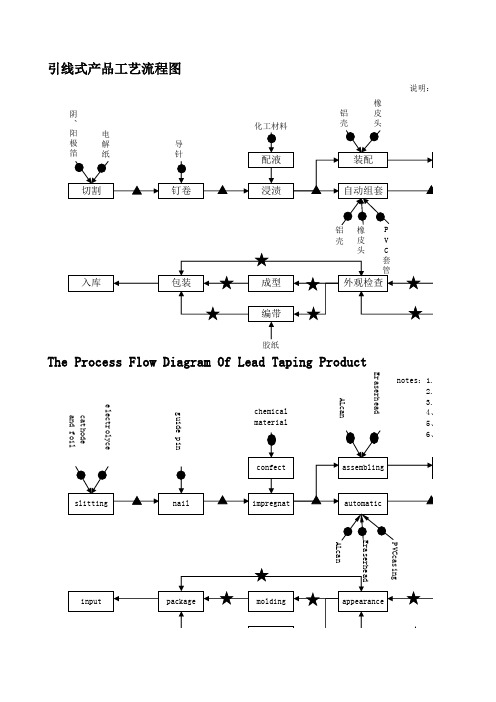

引线式产品工艺流程图

阴 、

阳

电

极

解

箔

纸

切割

导 针

钉卷

化工材料

配液 浸渍

橡

铝

皮

壳

头

装配 自动组套

说明:1、●表示进料检 2、▲表示自检和 3、★表示最终检 4、无以上三种标 5、□表示作业工 6、以上流程为参

入库

包装

成型

铝橡 P 壳皮 V

头C 套 管

外观检查

编带

胶纸

The Process Flow Diagram Of Lead Taping Product

slitting

nail

impregnat

automatic

PVCcasing Eraserhead ALcan

input

package

molding

appearance

bredeing tape

说明:1、●表示进料检验或试验IQC 2、▲表示自检和过程检验或试验PQC 3、★表示最终检验或试验QA 4、无以上三种标记则表示工序自检 5、□表示作业工序 6、以上流程为参考流程,对特殊情况产品流程会有适当调整。

铝电解电容器的工艺流程

铝电解电容器的工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!铝电解电容器的生产工艺流程大致可以分为以下几个主要步骤:铝箔的腐蚀(蚀刻):这一步骤是为了增加铝箔的表面积,通常通过化学或电化学方法在高纯度铝箔表面形成微观孔洞,从而提高电容值。

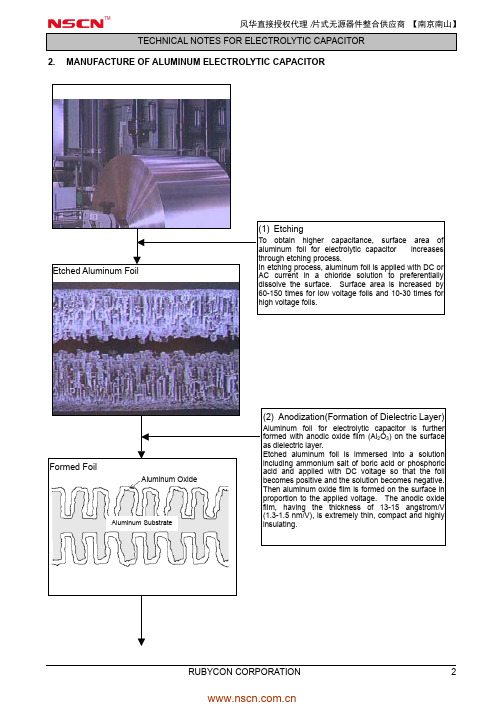

红宝石的铝电解电容器的制造工艺

Complete Product

(10) Process Inspection & Packaging

Capacitors finished with aging are packaged through electrical screening and appearance inspection.

风华直接授权代理/片式无源器件整合供应商 【南京南山】

TECHNICAL NOTES FOR ELECTROLYTIC CAPACITOR

Element (7) Encapsulation

Capacitor element is put into aluminum case and sealed together with rubber seal or terminal plate. Materials to seal up capacitor are EPT or IIR, which is selected depending on the capacitor series.

(9) Aging (Reforming)

As described above, the oxide film as the dielectric is formed in Anodization (Forming) Process, but aluminum substrate is exposed during slitting process and stitching process. Oxide film layer is possibly damaged or cracked during winding. Restoring oxide film is necessary for capacitor to fully function. In this process, capacitors are applied with DC voltage in high temperature atmosphere to repair damaged oxide film. Aging makes leakage current of capacitor stable and also debugs initial failure.

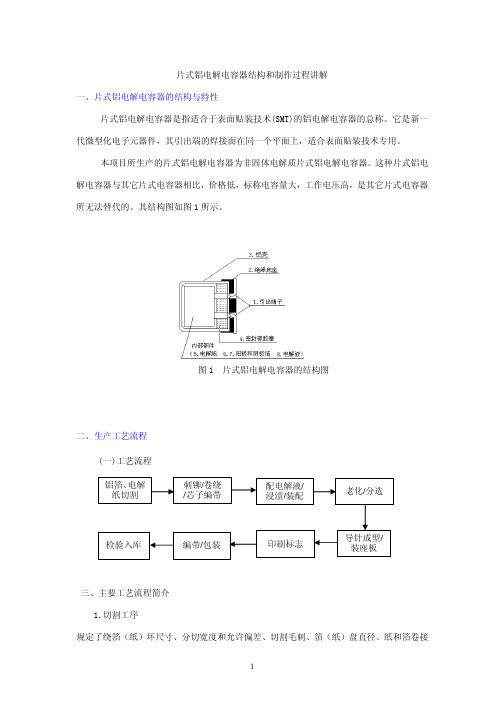

片式铝电解电容器结构讲解和生产流程

片式铝电解电容器结构和制作过程讲解一、片式铝电解电容器的结构与特性片式铝电解电容器是指适合于表面贴装技术(SMT)的铝电解电容器的总称。

它是新一代微型化电子元器件,其引出端的焊接面在同一个平面上,适合表面贴装技术专用。

本项目所生产的片式铝电解电容器为非固体电解质片式铝电解电容器。

这种片式铝电解电容器与其它片式电容器相比,价格低,标称电容量大,工作电压高,是其它片式电容器所无法替代的。

其结构图如图1所示。

二、生产工艺流程(一)工艺流程三、主要工艺流程简介1.切割工序规定了绕箔(纸)环尺寸、分切宽度和允许偏差、切割毛刺、箔(纸)盘直径、纸和箔卷接头数及接头标记等, 详见«片式铝电解电容器通用工艺»。

2.刺铆卷绕工序规定了开片极限长度、打扁厚度要求、开花状况、开裂程度、接触电阻要求、芯子质量要求、芯子X光透视要求和芯子编带质量要求等,详见«片式铝电解电容器通用工艺»。

3.浸渍装配工序规定了封口形状和尺寸、封口后外观质量要求、产品X光透视要求、芯子对外壳短路要求和产品再流焊要求等,详见«片式铝电解电容器通用工艺»。

4.老化分选工序规定了老化的电压、温度、时间;规定了分选产品的电容量允许偏差、损耗角正切、漏电流等,详见«片式铝电解电容器通用工艺»。

5.座板编带工序规定了座板产品的电容量允许偏差、损耗角正切、漏电流的要求;规定了座板尺寸、导针打扁厚度和宽度、导针翘起、导针在座板槽内位置、产品编带要求、坑带和盖带的相对位置和盖带的剥离强度等,详见«片式铝电解电容器通用工艺»。

四、市场情况1.主要客户国内:厦华、夏新、长虹、TCL、康佳、冠捷、中兴通讯国外:三星、夏普、松下2.主要应用主要应用在显卡、显示器、计算机主板、液晶彩电、PDP-TV\LCD-TV、CD音响、汽车DVD 和数码相机等,目前用的最多的是显卡。

铝电解电容生产步骤(附图)

铝电解电容器生产工艺流程(附图片)(2009/12/1815:19)铝电解电容器主要原材料:阳极箔、阴极箔、电解纸、电解液、导箔、胶带、盖板、铝壳、华司、套管、垫片等生产工序切割、卷绕、含浸、装配、老化、封口、印刷、套管、测量、包装、检验等电解电容原材料分切小型电解电容器自动卷绕机大型电解电容器自动卷绕机电解电容芯子含浸电解电容高温老化电解电容性能测试铝电解电容制造进程:第一步:铝箔的腐化。

倘若拆开一个铝电解液电容的外壳,你会看到内里是几多层铝箔和几多层电解纸,铝箔和电解纸贴附在一起,卷绕成筒状的机关,这样每两层铝箔中间便是一层吸附了电解液的电解纸了。

铝箔的制造要领。

为了增大铝箔和电解质的战争面积,电容中的铝箔的外观并不是平滑的,而是通过电化腐化法,使其外观形成崎岖不屈的形状,这样不妨增大7~8倍的外观积。

电化腐化的工艺是较量庞杂的,此中涉及到腐化液的种类、浓度、铝箔的外观状态、腐化的速率、电压的动态均衡等等。

第二步:氧化膜形成工艺。

铝箔通过电化腐化后,就要运用化学方法,将其外观氧化成三氧化二铝——也便是铝电解电容的介质。

在氧化之后,要仔细检讨三氧化二铝的外观,看是否有雀斑也许龟裂,将不足格的清除在外。

第三步:铝箔的切割。

这个措施很简单明白。

便是把一整块铝箔,切割成几多小块,使其适当电容制造的必要。

第四步:引线的铆接。

电容外部的引脚并不是直连接到电容内部,而是经过内引线与电容内部连结的。

因此,在这一步当中我们就必要将阳极和阴极的内引线,与电容的外引线经过超声波键正当连结在一起。

外引线通常采纳镀铜的铁线也许氧化铜线以削减电阻,而内引线则直接采纳铝线与铝箔直接相连。

大众注意这些小小的措施无一过错细密加工要求很高。

第五步:电解纸的卷绕。

电容中的电解液并非直接灌进电容,呈液态浸泡住铝箔,而是经过吸附了电解液的电解纸与铝箔层层贴合。

这当中,选用的电解纸与平凡纸张的配方有些分歧,是呈微孔状的,纸的外观不及有杂质,不然将影响电解液的身分与性能。

铝电解电容器生产工艺流程

铝电解电容器生产工艺流程简介铝电解电容器是一种常用的电子元件,具有高电容、低ESR(等效串联电阻)、低ESL(等效串联电感)等特点,在电子设备中广泛应用。

本文将介绍铝电解电容器的生产工艺流程,包括原材料选择、制备电解液、组装与封装等环节。

原材料选择铝电解电容器的主要材料包括阳极铝箔、电解液、阳极氧化膜和外壳。

在选择原材料时,需要考虑铝箔的纯度、电解液的成分、阳极氧化膜的厚度等因素。

•阳极铝箔:选择高纯度的铝箔作为阳极材料,以确保电容器具有较低的ESR。

•电解液:根据电容器的工作电压和电容值选择适当的电解液类型,常用的电解液包括有机电解液和固态电解液。

•阳极氧化膜:通过控制阳极氧化的时间和电压,可以获得不同厚度的氧化膜,从而实现不同电容值的电解电容器。

•外壳:外壳通常采用金属或塑料材料制成,用于保护电容器内部元件。

制备电解液制备电解液是铝电解电容器生产中的重要步骤,不同类型的电解液需要根据不同的配方和工艺来制备。

1.有机电解液制备:–按照一定比例将电解质和溶剂混合,加热至一定温度,使其溶解均匀。

–经过过滤和脱泡处理,以去除杂质和气泡。

–经过离心或沉淀过程,以获得纯净的电解液。

2.固态电解液制备:–将固态电解质加热至一定温度,使其熔化。

–经过过滤和脱泡处理,以去除杂质和气泡。

–经过冷却和凝固过程,以获得固态电解液。

组装与封装在组装与封装环节,将铝箔、阳极氧化膜和电解液等元件组装到外壳中,并进行封装,以保护内部元件。

1.组装阴阳极:–将阳极铝箔和阴极材料(通常为金属箔)按一定顺序叠放,并通过压制或卷绕等方式固定在一起。

–在叠放的过程中,要确保阳极铝箔与阴极材料之间不产生短路或导通。

2.注入电解液:–在组装好的电容器外壳中注入适量的电解液。

–控制注液量,避免过量或不足。

3.封装:–将注入了电解液的电容器外壳进行密封,防止电解液泄漏或蒸发。

–常用的封装方式包括机械封装、热封装和焊接封装等。

检测与质量控制在生产过程中,需要进行严格的检测和质量控制,以确保铝电解电容器的品质。

铝电解电容器生产工艺流程

铝电解电容器生产工艺流程(附图片) (2009/12/1815:19)铝电解电容器主要原材料:阳极箔、阴极箔、电解纸、电解液、导箔、胶带、盖板、铝壳、华司、套管、垫片等生产工序切割、卷绕、含浸、装配、老化、封口、印刷、套管、测量、包装、检验等电解电容原材料分切小型电解电容器自动卷绕机大型电解电容器自动卷绕机电解电容芯子含浸电解电容高温老化电解电容性能测试铝电解电容制造进程:第一步:铝箔的腐化。

倘若拆开一个铝电解液电容的外壳,你会看到内里是几多层铝箔和几多层电解纸,铝箔和电解纸贴附在一起,卷绕成筒状的机关,这样每两层铝箔中间便是一层吸附了电解液的电解纸了。

铝箔的制造要领。

为了增大铝箔和电解质的战争面积,电容中的铝箔的外观并不是平滑的,而是通过电化腐化法,使其外观形成崎岖不屈的形状,这样不妨增大7~8倍的外观积。

电化腐化的工艺是较量庞杂的,此中涉及到腐化液的种类、浓度、铝箔的外观状态、腐化的速率、电压的动态均衡等等。

第二步:氧化膜形成工艺。

铝箔通过电化腐化后,就要运用化学方法,将其外观氧化成三氧化二铝——也便是铝电解电容的介质。

在氧化之后,要仔细检讨三氧化二铝的外观,看是否有雀斑也许龟裂,将不足格的清除在外。

第三步:铝箔的切割。

这个措施很简单明白。

便是把一整块铝箔,切割成几多小块,使其适当电容制造的必要。

第四步:引线的铆接。

电容外部的引脚并不是直连接到电容内部,而是经过内引线与电容内部连结的。

因此,在这一步当中我们就必要将阳极和阴极的内引线,与电容的外引线经过超声波键正当连结在一起。

外引线通常采纳镀铜的铁线也许氧化铜线以削减电阻,而内引线则直接采纳铝线与铝箔直接相连。

大众注意这些小小的措施无一过错细密加工要求很高。

第五步:电解纸的卷绕。

电容中的电解液并非直接灌进电容,呈液态浸泡住铝箔,而是经过吸附了电解液的电解纸与铝箔层层贴合。

这当中,选用的电解纸与平凡纸张的配方有些分歧,是呈微孔状的,纸的外观不及有杂质,不然将影响电解液的身分与性能。

铝电解电容器简介

铝电解电容器(ALUMINUM ELECTROLYTIC CAPACITOR)之定议:以高纯度之铝金属为阳极, 于其表面使用阳极氧化所形成的氧化薄膜(oxide film) 作为电介质(dielectric medium), 使液体之电解质密接于氧化薄膜, 另与阴极铝箔所构成之有极性电容器. 但也可将两个阳极组合起来, 而构成无极性电解电容器或交流用之电解电容器.铝电解电容器之优点与用途因铝电解电容器具备了体积小, 容量大且价格低廉等优点,故被广泛的使用于电子机器的旁路(by-pass), 耦合回路(coupling), 喇叭系统的纲路(net-work), 闪光灯, 马达起动, 连续交流等回路. 尤其近来主要材料的质量提升, 制造技朮的进步及完美的质量管理. 铝电解电容器更广泛的使用于民生电器用品及各种产业用电器. 以目前铝电解电容器使用最多的产品分别为主机板, 监视器, 电源供应器, CD, VCD, DVD音响, 电视机, 无线通讯, 录像机, 电话机, 数据机等产业.铝电解电容器之前途及发展趋势由于铝箔电蚀与化成技朮的突飞猛进, 加以铝电解电容器具有体积小, 容量大及价格低的优点, 近十年来铝电解电容器的需求量成长快速惊人, 往后的成长也必定不差.铝电解电容器的未来发展将走向小型化大容量, 长使用寿命及高苹低阻抗耐高纹波(ripple current)化.铝电解电容器的基本构造铝电解电容器的基本构造如下图:铝电解电容器所构成的组件如下:电容器素子(capacitor element)将已铆钉导线端子的阳极铝箔(正箔)与阴极铝箔(负箔) 中间夹入两张宽度比铝箔稍宽之隔离纸, 且卷绕在一起, 并于末端以浆糊或粘着胶带粘住之制品. 最初先在滚动条上卷绕数层隔离纸, 然后再分别夹入正箔与负箔并一起卷绕至需要长度为止. 素子的最外层是隔离纸,再而是负箔, 隔离纸,正箔.素子的构成组件1.阳极铝箔(Anode Foil)又称正箔, 铝纯度在99.9%以上, 厚度大约为40~105um, 皆需于电蚀后以化成处理使表面生成一层氧化膜.2.阴极铝箔(Cathode Foil)又称负箔, 铝纯度在99.4%以上, 厚度大约为15~60um 除特殊用途外一般都不施行化成处理, 但却施行安定化处理, 以表面也有一层薄膜存在.3.电解纸或称隔离纸(Separator Paper)介于电解电容器阳极与阴极之间, 保持电解液充分之量, 防止两极发生短路等为其目的所用之纸张.就电解电容器构成原理而言, 只要有阳极,阴极及其中间之电解液即可. 但是在实际生产制造场合务需使阳极与阴极尽量靠近配置才行, 其主要理由仍为两电极间的距离如果太远, 则其间的电阻将使电容器成品之损失显著增大, 同时两极间如果仅注满电解液, 则外壳就必须为完全水密性, 而完全的水密性是极端困难的构造. 所以就有开发了在两极夹入含浸过电解液之多孔质电解纸的电容器2此种方法, 不仅能使两极在不发生短路情况下尽量接近, 而且电解纸可以充分吸收稍有粘度的电解液, 电容器外壳的水密性就不必过分严苛电解纸之制造用材料主要为植物纤维, 植物纤维中以牛皮纸(Kraft )和马尼拉麻(Manika Hemp)之使用量最大. 牛皮纸非常强韧而便宜, 然因其纤维比较扁平, 以致电解液含浸后之电流通路较长, 电阻大仍为其缺点. 马尼拉麻之纤维形状比牛皮纸稍接近园形, 以致电流通路较短, 电阻较小, 但价格较高, 另外牛皮纸与马尼拉麻之混抄之电解纸也广泛被采用. 一般电解电容器均依其规格规定中之电容量, 电压与电阻之要求来选用上述电解纸.4.导线端子或称导针(Lead Wire)橡胶封口构造之电解电容器均使用导线端子为做外部端子-----将铝线与CP 线以高周波焊接后再将铝线的一端压扁后完成.(1)CP线结构系钢心, 铜皮镀锡后完成.(2)铝线系采用高纯度的铝线制作, 纯度越高的铝线所制成的导线端子, 由于其延展性佳, 与铝箔嵌钉后其开出来的花瓣完整, 阻抗效果佳.铝线的纯度分类如下:G1:纯度90%以上G2:纯度99%以上G3:纯度99.9%以上G4:纯度99.99%以上一般导线端子所使用的铝线应是G3级●电解液(Electrolyte)电解电容器系由阳极, 阴极及介于两者中间的电解液所构成. 电解液从基本动作原理而言, 系指由溶剂与溶于该溶剂之后能供给离子之电解质所构成.基本上电解液由如下数项特性之成分所组成.1.化成性优良之弱酸;2.能够与酸中和至适当PH值(一般PH值于6-7之间微酸性), 且能降低电阻系数之碱;3.能够溶解酸与碱获致适当粘度, 以提高其安定度,并改善其温度效果之溶剂;4.能够与上述溶剂互溶, 使电解质产生大量离子之少量水分;5.某种特性改善用添加物.以上第3. 4两项称为溶剂, 目前最广泛被使用的溶剂是乙二醇(Ethylene Glycol 简称EG).使用乙二醇为溶剂之电解液称为乙二醇(或EG)系列电解液. 以上其余1.2.5项称为溶质.一般电解液的规范中均有述明酸碱值(PH Value), 火花电压(SparkTehsion),导电度(Conductivity)之电化等特性及适用工作电压范围与适用使用温度等数据供选择使用.●封口橡胶(Rubber Bung)使用封口橡胶之目的:1.保持端子相互间及端子与外壳间之绝缘;2.可藉机械方式将端子确实压紧;3.电容器素子与外界隔离及防止电解液漏出与蒸发.为了能够达到上述要求以配合电容器之极限使用温度起见, 封口橡胶必须具备之性质如下:(1)不受电解液腐蚀, 且不会与电解液作用或析出氯化物等杂质.(2)长时间使用于电容器之极限使用最高温度与最低温度状态下都不变质;(3)电气绝缘性及气密性良好;(4)具有适当弹性与硬度. 封口后在相当压力下电解液不会漏出, 蒸汽也不会逸出, 且与外壳能够密切结合不会发生松动.同时, 除了需能完全满足上述要求之外, 尚需价格适当而低廉才行.●铝壳(Aluminum Sase)普通电解电容用外壳皆以AL99%纯度之铝板冲压而成, 主要特点是价格柢,加工性良好, 不受电解液腐蚀, 不污染电解液, 能承受颇高的内压力且厚度重量皆小以及热传导性良好, 便于散热. 为安全起见, 电容器直径在8Ø(含8Ø) 以上者, 其铝壳一律加设铝壳防爆孔.●外壳套管(Sleeve)基于规格识别及外壳绝缘的理由, 一般用途之电容器几乎都包有胶膜套管, 普通电容器用氯乙稀胶膜套管(Polyving chloride Tube , PVC Tube)都能随温度之升降而收缩.PVC材料之套管耐热性较差, 很容易劣化, 所以不可视为完全绝缘体, 因而如果厂商有特别强调绝缘特性时, 应与厂商协调使用更可靠的材料.铝质电解电容器之生产制造流程:铝质电解电容器系利用铝箔, 经与导针钉接后再与电解纸卷绕成为素子,再经过电解液的含浸后与封口橡胶, 铝壳组立并外加胶管后完成电容器的本体, 再经老化充电选别后完成成品.制造流程图如下:51. 电极铝箔及电解纸之裁切电极铝箔及电解纸通常首先依设计决定之尺寸整卷裁切成需要宽度并重新卷绕在一起以备钉卷后工程之用. 电极铝箔整箱的宽度是500mm, 但由于两边箔边无法使用, 故各切除10mm, 故实际可用宽度是480mm再依照所需宽度安排裁切刀后进行裁切.使用设备: 分切机(Slitter)2. 电极铝箔与导线端子之钉接裁切完成之电极铝箔通常都先以设计决定之电极长度分别在正负极铝箔钉接机上依次加以钉接导线端子后重新卷绕在一起, 再将钉接的导线端子之卷筒铝箔放入卷绕机中制造素子.电极铝箔与导线端子的钉接在电容器的制造上是一项非常重要的工序, 其钉接连接部分简单构成原理如下:[铝片与铝片之电气上确实连接务需在两金属片之接触而相互之间形成金相结合]电极铝箔与导线端子之铝扁部(一般称为导线端子之A部) 之连接一般皆施以嵌钉法. 系将拟连接之两金属片重搭之后, 以浮花钢冲穿孔, 再将生成之孔边毛头弯曲挤压成花瓣的方式形成确实的连接部. 此种方式只冲的形状适当就可形成小型的冷焊部达到上述金相结合的目的.此种连接部分部形成的优良与否可以量测电极铝箔与导线端子的接触电阻的大小来判定.一般电极铝箔与导线端子的嵌钉处有2~5处, 通常视铝箔的宽度来决定.使用设备: 正负极铝箔钉接机(Stitching Machine)3. 素子之卷绕将已铆钉导线端子的阳极铝箔(正箔)与阴极铝箔(负箔)中间夹入两张宽度比铝箔稍宽之电解纸且卷绕在一起, 并于末端以浆糊或粘着胶带粘住. 最初先在滚动条上卷绕数层电解纸然后再分别夹入正箔与负箔并一起卷绕至需要长度为止. 素子的最外层是电解纸, 再而是负箔,电解纸, 正箔.素子的卷绕首先需注意正箔与负箔必需正确对准, 整齐卷绕. 如果正负极铝箔卷绕不齐则两极铝箔的合成容量会降低, 损失会增大. 再者电解纸必需完全将正, 负极铝箔隔离以避免短路.使用设备: 素子卷绕机(Winding Machine)4.素子含浸为了避免造成电解纸中之水分增加而导致不良结果, 在素子含浸前需将素子以高温烘干.含浸是将烘干后的素子浸渍于电解液中, 利用真空及加空气压力使电解液有完全浸湿渗透到素6子内部, 让电解纸吸收使电解液能均匀附着于铝箔表面, 因而含浸须达到下列两项条件:(1)电解液将铝箔之细小孔穴及电解纸完全浸入并浸湿. 如果含浸不完全,则制成之电容器会因此而使容量降低, 损失增大,且会因为含浸不良以致使用中容易造成特性变化.(2)素子含有电解液量不可过多, 因电解液量愈多, 漏液之可能性愈大,故一般素子含浸后须经脱水过程, 以防素子含有之电解液量过多的现象.目前最常使用的含浸方法有下列两种:(1)真空含浸法: 系将素子放入含浸的容器内然后抽真空再注入电解液将素子盖满, 然后恢后容器内之大气压力, 则因大气压力的关系, 可使电解液由上下迅速浸入素子内., 以达到含浸的效果. 然因电解液之蒸汽压过高, 使蒸汽进入素子内, 导致中央部份无法含浸到电解液的情形, 此为真空含浸的缺点. 故针对大型电容器和中高压电容器均以下列之真空加压含浸予以克服.(2)真空加压含浸法: 系于大气压强制含浸后. (即真空含浸的过程)将容器密闭再以空气压缩提高容器内的压力, 当容器内之压力达到数大气压后, 素子将会继续显示出强制含浸的效果, 而使得中央因蒸汽之进入而未含浸部分缩小或消除, 以达到完全含浸的目的,因而真空加压含浸法较适合大型电容器及中高压电容器的含浸作业方式.使用设备:素子干燥机真空含浸机真空加压含浸机5.组立,封口组立是将已含浸完成的素子, 从导线端子引线部套入封口橡胶再放入铝壳的作业过程. 如下图:素子经含浸后到组立完成之间时距愈短愈好, 因为已含浸的素子, 如暴露在空气中时间太长时, 会吸收空气中的水分, 因而对电容器在使用上的特性会有不良的影响. 且在组立的作业7过程中, 应注意防止素子受外界的污染, 如灰尘, 手汗等, 尤其手汗带有氯元素, 对铝箔有腐蚀作用, 有加速电容器漏电流增加的倾向, 故在作业过程中应戴胶套以防止之.所谓封口系将已组立完成品铝壳开口部加以密封. 封口的目的是要将铝壳内部与外部完全隔绝.如果封口的紧密性不好时, 则铝壳内部的已含浸素子, 会受外界性况的影响, 尤其作高温负荷特性试验时, 因外界温度高, 因而内部已含浸素子之电解液很容易挥发掉, 则造成电容器的电容量减少, 损失变大等不良影响.另外在封口作业过程中, 如因作业疏忽或错误而造成封口紧密性不良时, 已封口完成之内部已含浸素子之电解液会往外流, 而造成漏液现象, 亦是影响电容器质量的严重缺点.使用设备:自动组立机6.清洗组立封口后的电容器应经清洗过程, 其目的是将电容器本体在组立作业时所沾染的油渍及端子引线因在含浸和组立作业时所沾染的电解液清洗干净, 尤其是端子引线镀锡部份易受电解液之侵蚀而脱落, 因而造成焊锡性不良的现象.清洗后的电容器经高温脱水干燥后完成.使用设备: 清洗机高温脱水干燥机7.套胶管套装是将已封口完成的电容器套入胶管再予加热使胶管收缩之作业过程.套装时对于印刷胶管之取用, 应依生产卡上之标明指示取用, 严防错误, 因电容器的商标(Brand), 系列(Series), 规格, 极性等全部印刷在胶管上, 故作业时严防逆指示(即极性相反)的错误与收缩不良, 偏差等现象发生.使用设备;自动套胶管机8.老化选别电容器制造时, 需先将铝箔裁切成适当的尺寸, 阳箔经裁切后, 其氧化膜因而破损, 造成极大之泄漏电流, 此时之电解液亦可当作化成液, 经加高温电压液, 可将破损的氧化膜弥补起来, 此作用即吾人所称之老化(Aging) 又称二次化成.其所加之电压称老化电压(Aging Voltage)(1)泄漏电流检测泄漏电流检测是为测出所老化完成之电容器经施加直流额定电压时,所通过的直流电8流值. 其值是愈小愈好. 在检查前应先依照额定电压作预备充电三分钟再进行测试.泄漏电流的规格值因电容器之系列, 电容量与额定电压的不同, 其允许的最高泄漏电流亦不同,一般以下列公式规定之:I< = 0.01CV or 3UA 取大值I: 泄漏电流(单位:UA)C: 额定电容量(单位:UF)V: 额定工作电压(单位:VOIT)(2)电容量与散逸因素检查电容量检查的目的是在测定其值是否在容量差范围内. 如超出范围即为不合格品, 散逸因素检查则是在测定其值是否在规格值以下,如超出此规格值即为不合格品.使用设备:自动老化选别机9.后加工依据客户的需要将制作完成这合格品进行切脚, 成型或编带.使用设备:自动切脚机自动编带机影响铝质电解电容器寿命的探讨一. 铝质电解电容器之寿命绝大部份取决于环境和电气因素, 所谓环境因素包括温度,湿度, 大气压力和掁动电气. 因素包括操作电压, 纹波电流和充放电.温度因素(环境温度和因纹波电流所产生的内温) 系影响铝质电解电容器寿命的最主要因素.二. 基于以上的解释,铝质电解电容器., 一般只依据下列公式由环境温度,施加电压与纹波电流来计算其使用寿命.Lx = Lo K Temp K voltage K Ripple在此Lx:电容器的预估使用寿命Lo: 电容器的基本寿命9K Temp:周围温度加速条件K voltage:电压加速条件K Ripple:纹波电流加速条件K TemP (周围温度对寿命的影响)铝质电解电容器实质上是一种电气化学组件, 温度的上升使电容器内部的化学反应产生气体, 持续地促使电容量渐渐降低和DF, ESR渐渐升高.下面的公式已经被广泛的使用来解释温度加速系数与电容器劣化的关系.Lx = Lo K Temp=Lo B(To-Tx) /10K Temp = B (To-Tx) /10在此Lx: 电容器的预估使用寿命(小时)Lo: 电容器的基本寿命(小时)To: 在型录上所示电容器的最高额定工作温度Tx: 电容器周围的实际环境温度B: 温度加速系数(约等于2)此公式和说明温度与化学反应率的阿瑞尼阿斯公式很类似, 所以此公式就被广泛使用在说明与计算铝电解电容器之温度与使用寿命的关系. 我们被称为铝电解电容器的阿瑞尼阿斯法则.从环境温度(Tx)在40℃至电容器的最高额定使用温度之温度加速系数大约是2. 它表示环境温度每上升10℃, 则电容器的寿命就以近似减半的法则缩短. 而环境温度(Tx)由20℃至40℃对电容器的使用寿命影响很小, 故如果环境温度低于40℃时, 一般仍以40℃当作Tx来计算电容器的使用寿命.K voltage (施加电压对寿命的影响)由于铝电解电容器均在额定工作电压内使用,故如果符合此种情况时10K voltage=1被视为合理的认定.K Ripple (纹波电流对寿命的影响)由于铝电解电容器的散逸因素(DF)比其它类型电容器来得高, 因此纹波电流会造成铝电解电容高的内部温度, 所以在使用铝电解电容器时有必要去确认型录上所示最高容许纹波电流(Maximum Permissible Ripple Current)以确保其使用寿命.K Ripple = 2 (⊿To-⊿T)/5在此⊿To: 由于施加最高容许纹波电流所产生的内部热能导致的电容器内部温升, 以日本NIPPON CHEMI-CON之低阻抗产品之标准⊿To=5.⊿T: 由于施加实际工作纹波电流所产生的内部热能导致的电容器内部温升.由于要实际测得电容器内部的温度较为困难, 故可于由下列两种方式计算大约的⊿T.(1)⊿T=Kc (Ts-Tx)在此Kc:下列之系数;Ts: 电容器铝壳的表面温度;Tx: 环境温度(2)⊿T=⊿To (Ix / Io)2在此⊿To= 5 (对最高使用温度105℃之产品)Ix = 实际施加之纹波电流Io = 额定最高容许纹波电流.11铝电解电器简介一.前言.1.铝电解电容器之定议.2.铝电解电容器之优点与用途.3.铝电解电容器之前途及发展趋势.二.铝电解电容器之基本构造.三.铝电解电容器之生产制造流程.四.影响铝电解电容器寿命的探讨。

铝电解电容器

铝电解电容器1、一般铝电解电容器的结构由阳极箔(含导针)、负极箔(含导针)、电解纸(含电解液)卷绕在一起,形成柱状卷芯,然后利用胶塞将卷芯密封在铝壳中,铝壳外面套以绝缘套管,套管上有电容器性能参数、极性、商标等标志。

其中负极箔多为纯铝轧成的光箔(即清水箔),而阳极箔为表面有很多微小坑洞的腐蚀箔,阳极箔上的三氧化二铝(Al2O3)起着电介质的作用,电解液(含浸在电解纸中)与负极箔共同组成电容器的负极。

2、一般铝电解电容器的生产过程及关键工艺2.1 电解电容器制造流程图:详见附件1。

2.2 关键工艺①切箔:要严格避免切割边出现毛刺和裂口,毛刺会刺穿电解纸而导致正负极短路;裂口会影响导针的刺铆强度。

生产过程要经常检查刀口并定期更换切刀,一般来说国产切刀可切箔7万米左右就应该换刀,进口切刀可切10万米左右。

②含浸:(即含浸电解液)浸渍前卷芯一定要进行高温干燥处理,浸渍过程严格控制真空度;电解液有普通型(85℃)、宽温型(105℃)、高温型(125℃以上)之分,不同类型的电解液决定着电容器的上限类别温度及寿命。

③老练:是修补Al2O3介质膜的工艺过程,对电解电容器的性能指标及寿命起着最重要的作用。

另外,在整个电解电容器生产过程中必须严格控制杂质离子特别是氯离子(CL—)的污染,导针、铝壳、胶塞、器具的清洗要用高纯的去离子水,配置电解液的去离子水要求纯度更高。

3、铝电解电容器的主要性能参数:3.1 主要电性能参数①标称容量(C R)及偏差:电容器设计所确定的和通常在电容器上所标出的电容量值。

电解电容器的容量是按照电容和电阻的串联等效电路,以规定的频率,用近似的交流电流测得的电容量。

标称容量的优先值是从E3系列和它的十进倍数中选取,如需其他数值,可从E6系列中选取。

标称容量偏差的优先值为±20%,也可选±10%、-10/+30%、-10/+30%等;标称容量及偏差标注在电容器上。

②额定工作电压(U R):在下限类别温度和额定温度之间的任一温度下,可以连续施加在电容器上的最大直流电压或脉冲电压的峰值;额定工作电压也标注在电容器上。

铝电解电容器培训教材(中PPT课件

41

電解電容使用注意事項

(3)電容適合的機械環境 – (a)可振動的環境。 – (b)可衝擊的環境。 – (c)可施加拉出、按入等機械壓力的環境。

(4)電容安裝在機器上時的環境 – (a)安裝、插入等工程。 – (b)焊接工程。 – (c)清洗工程。

42

電解電容使用注意事項

CAPXON ELECTRONIC(SHEN ZHEN) CO ., LTD

P:12

工序介绍-裁切

• 裁切的毛刺 • 裁切的宽度 • 裁切的扭曲度 • 平面度

铝箔or电 解纸

刀片

裁切 后的 材料

8

工序介绍-钉接/卷绕

• 钉接铆合的花瓣

– 厚度/大小/对称 – 毛刺 – 短路 – 铝箔的划伤

9

工序介绍-钉接/卷绕

Al2O3

Al2O3

腐蝕

Al2O3

Al2O3 Al

Al2O3

Al2O3

Al2O3

Al2O3

Al

化成

6

铝電解電容生産流程图

贴平切脚

IQC

PQC

PQC

PQC

裁切

钉卷

含浸

组套

FQC

PQC

充电选别

包装

OQC

入库

出货

IQC

正箔 负箔 电解纸

IQC

IQC

IQC

导针

胶管 电解液 胶盖

铝壳

IQC

包装材料

CAPXON ELECTRONIC IND.CO ., LTD

(1)適合電容的周圍環境(耐侯性環境) • (a)使用保管中的溫度範圍(最高使用溫度及最低使用

溫度)。 • (b)有害氣體、碳水化合物極多,又帶有水份、油性的

铝厂电解车间的工艺流程

铝厂电解车间的工艺流程英文回答:The electrolytic workshop of an aluminum plant has the following main processes:1. Raw material preparation.The raw materials used in the electrolytic process are alumina (Al2O3), cryolite (Na3AlF6), and aluminum fluoride (AlF3). Alumina is typically sourced from bauxite ore, which is mined and refined to remove impurities. Cryolite is a naturally occurring mineral that is mined or synthesized. Aluminum fluoride is produced by reacting aluminum with hydrogen fluoride.2. Electrolytic cell operation.The electrolytic cells used in the aluminum production process are large, rectangular containers that hold moltencryolite. Aluminum oxide is dissolved in the cryolite, and an electric current is passed through the solution. The electric current causes the aluminum oxide to decompose into aluminum and oxygen. The aluminum is collected at the bottom of the cell, while the oxygen escapes from the top.3. Casting.The molten aluminum is removed from the electrolytic cells and cast into various shapes. The most common shapes are ingots, billets, and slabs. Ingots are large blocks of aluminum that are typically used for further processing. Billets are smaller blocks of aluminum that are used for extrusion or rolling. Slabs are large, flat sheets of aluminum that are used for rolling or other forming processes.4. Rolling.Rolling is a process that involves passing aluminum through a series of rollers to reduce its thickness. Rolling can be used to produce a variety of products,including sheet, plate, and foil. Sheet is a thin, flexible form of aluminum that is used for a variety of applications, such as roofing, siding, and packaging. Plate is a thicker form of aluminum that is used for structural applications, such as bridges and buildings. Foil is a very thin form of aluminum that is used for packaging, insulation, and other applications.5. Extrusion.Extrusion is a process that involves forcing aluminum through a die to create a desired shape. Extrusion can be used to produce a wide variety of products, including tubes, pipes, and structural shapes. Tubes and pipes are used fora variety of applications, such as plumbing, HVAC, and transportation. Structural shapes are used for a variety of applications, such as framing, roofing, and siding.6. Finishing.The final step in the production process is finishing. Finishing involves a variety of processes that can be usedto improve the appearance and properties of aluminum products. Some common finishing processes include anodizing, painting, and powder coating. Anodizing is a process that creates a protective oxide layer on the surface of aluminum. Painting and powder coating are processes that apply a decorative or protective coating to the surface of aluminum.中文回答:铝厂电解车间的工艺流程。

有色金属-电解铝工艺流程图示说明V1.0

电解铝生产过程工艺流程说明现代铝工业生产采用冰晶石—氧化铝融盐电解法。

熔融冰晶石是溶剂,氧化铝作为溶质,以碳素体作为阳极,铝液作为阴极,通入强大的直流电后,在950℃—970℃下,在电解槽内的两极上进行电化学反应,即电解。

阳极产物主要是二氧化碳和一氧化碳气体,其中含有一定量的氟化氢等有害气体和固体粉尘。

为保护环境和人类健康需对阳极气体进行净化处理,除去有害气体和粉尘后排入大气。

阴极产物是铝液,铝液通过真空抬包从槽内抽出,送往铸造车间,在保温炉内经净化澄清后,浇铸成铝锭或直接加工成线坯.型材等。

铝电解生产可分为侧插阳极棒自焙槽、上插阳极棒自焙槽和预焙阳极槽三大类。

自焙槽生产电解铝技术有装备简单、建设周期短、投资少的特点,但却有烟气无法处理,污染环境严重,机械化困难,劳动强度大,不易大型化,单槽产量低等一些不易克服的缺点,目前已基本上被淘汰。

目前世界上大部分国家及生产企业都在使用大型预焙槽,槽的电流强度很大,不仅自动化程度高,能耗低,单槽产量高,而且满足了环保法规的要求。

我国已完成了180kA、280kA和320kA的现代化预焙槽的工业试验和产业化。

以节能增产和环保达标为中心的技术改进与改造,促进自焙槽生产技术向预焙槽转化,获得了巨大成功。

根据电解铝的生产工艺流程,电解铝的生产成本大致由下面几部分构成:(1)原材料:氧化铝、冰晶石、氟化铝、添加剂(氟化钙、氟化镁等)、阳极材料;(2)能源成本:电力(直流电和交流电)、燃料油;(3)人力成本:工资及其他管理费用;(4)其他费用:设备损耗及折旧、财务费用、运输费用、税收等。

电解铝就是通过电解得到的铝,现代金属铝的生产主要采用冰晶石-氧化铝融盐电解法。

生产工艺流程如图1所示。

第1章铝电解工艺直流电通入电解槽,电解槽温度控制在940-960℃,熔融冰晶石是溶剂,氧化铝作为溶质,以炭素体作为阳极,铝液做为阴极,使溶解于电解质中的氧化铝在槽内的阴、阳两极发生电化学反应。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝橡 P 壳皮 V

头C 套 管

外观检查

Eraserhead ALcan

notes:1.● 2.▲shows self 3.★shows QA or th 4、if above is not 5、 6、The above proce circumstances,

assembling

automatic

PVCcasing Eraserhead ALcan

input

package

molding bredeing

appearance

bredeing tape

:1、●表示进料检验或试验IQC 2、▲表示自检和过程检验或试验PQC 3、★表示最终检验或试验QA 4、无以上三种标记则表示工序自检 5、 表示作业工序 6、以上流程为参考流程,对特殊情况产品流程会有适当调整。

引线式产品工艺流程图

阴 、

阳

电

极

解

箔

纸

切割

导 针

钉卷

入库

包装

Th

guide pin

electrolyce cathode and foil

slitting

nail

化工材料

配液 浸渍

成型 编带

胶纸

chemical material confect impregnat

橡

铝

皮

壳

头

装配 自动组套

说明:1、 2、 3、 4、 5、 6、

封口

半成品清洗

PVC套管

塑套

shows the IQC testing or the coming materials .▲shows self-inspection or PQC or the PQC testing .★shows QA or the QA testing 、if above is not,that shows process self-inspection 、 shows work process 、The above process is for the reference, if special

circumstances,it will make an appropriate adjustment.

sealing

semi-finished

PVCcasing

mold sleeve

aging

auto aging and test

test