生产工艺流程教材

《轧材的种类及其生产工艺流程》课件

轧制生产工艺过程及其制定

钢锭→清理→加热→轧制→切断 →缓冷→退火→酸洗→检查清理 锻造→缓冷→酸洗→清理→加热→轧制→切断

4.2 拟订有色金属轧材生产工艺过程举例

紫铜板带的特性: 塑性好,变形抗力低,表面以划伤,变形后各向异性明显,

易氧化,导电导热性好; 对表面质量,板形质量,尺寸精度及组织性能要求较高。

拉拔等多种方法生产。批量小,生产灵活。 以板带为主,板带采用成卷生产和成块生产方式。

轧制生产工艺过程及其制定

轧制生产工艺过程:由锭或坯轧制成符合技术要求的轧材的一 系列加工工序的组合成为轧制生产工艺过程。 1轧材产品标准和技术要求 技术要求:为了满足使用上的需要而对轧材提出的在规格和技 术性能等方面的要求。

轧制生产工艺过程及其制定

3.4 钢材的轧后冷却与精整 不同的冷却速度,可以获得不同的组织,因而可以获得不同的性能。 冷却过程中可能出现的缺陷:冷却裂纹、白点。 冷却方式:水冷、空冷、堆冷、缓冷 精整:切断、矫直等

3.5 钢材的质量检查 熔炼检查、轧钢工艺过程检查、成品检查。 各种检查可依照标准规定执行。

轧制生产工艺过程及其制定

2金属与合金的加工特性 2.4摩擦系数 合金钢>碳钢;Cr、Al、Si使氧化皮变粘,摩擦系数增加 2.5相图状态 影响到组织结构。无相变钢不能淬火强化,加热时易过热。 2.6淬硬性 裂纹敏感性。 2.7对某些缺陷的敏感性 碳钢比合金钢更易过热,高碳钢易脱碳。合金元素含量在8%左 右的钢易出现白点。

响钢的组织性能,同时轧制速度改变摩擦系数,也发生变化,从而影响钢材 的尺寸精度。

轧制生产工艺过程及其制定

3.3 钢的轧制 合金钢的锻造开坯:对塑性较差、初生脆性晶壳及柱状晶比较严重时采用,也

精选瓦楞纸箱工艺流程教材

3.1空箱抗压强度

定义:把纸箱压溃所需要的压力-----既纸箱能承受的最大压力。

影响纸箱抗压的因素: ★材质、楞型、尺寸 ★印刷压力 ★内装物形态 ★堆码方式 ★手提孔 ★堆码时间 ★气候环境(湿度)

40

3.1空箱抗压强度-理论计算

已知堆码层数、内装物重量,如何推算纸箱要求抗压? 抗压强度=内装物重量*(堆码层数-1)*安全系数 ---计算出单位是kg ---安全系数取法:内装物起到支撑作用取1.65,内装

单面瓦楞纸

单瓦楞纸板(三层)

双瓦楞纸板(五层)

18

2.1.5瓦楞纸板的压线类型和特点

➢ 凹凸压线(推荐使用此压线类型) 易成型,不易爆线,但不适合满版印刷 ➢ 尖尖压线(对角压线) ➢ 平面压线(铁板压线) 不易成型,容易爆线,适合满版印刷

19

2.2印刷机---主要实现在纸板上印上内容

20

31

2.6.1、A1纸箱尺寸设计

a=c

d=b-3mm(3mm为1/2开槽宽度)

搭接舌一般钉箱35mm以上,粘箱30mm以上。

e=1/2(b+瓦楞修正值)

B/BE楞=1-2mm,C/A楞=3-4mm,BC/AB楞=5-6mm

注:所有尺寸为压线到压 线距离

a

b

c

d

e

f

32

2.6.1、A1纸箱尺寸设计

11

1.5市面上常用原纸克重

瓦楞纸

国产高强瓦楞纸(90g、110g、120g、140g、160g)

箱纸板

进口箱纸板黄板(200g、250g、280g) 国产箱纸板黄板(140g、170g、200g、250g) 国产箱纸板白板(140g、170g)

12

钢厂各个车间生产工艺(图片)教材

2020/7/19

14

热镀锌

热镀锌生产线是一条连续性生产线,酸洗冷轧后钢卷进入本生产线经过焊接、清洗及退火之后进入 锌锅镀锌(GI材)或再加热产生锌铁合金(GA材),接着再经过调质轧制和张力平整,最后再依不同需 求实施后处理和涂油作业。

2020/7/19

15

调质

1. 改变退火后钢卷的机械性能,并消除屈服伸长。 2. 改善钢卷表面粗糙度。 3. 修正入口钢卷的不良板形。

5

烧结

烧结作业是将粉铁矿,各类助熔剂及细焦炭经由混拌、造粒后,经有布料系统加入烧结机,由点火炉点 燃细焦炭,经由抽气风车抽风炼铁 水的主要原料

2020/7/19

6

高炉

高炉作业是将铁矿石、焦炭及助熔剂由高炉顶部加入炉内,再陆下部鼓风嘴鼓入高温热风,产生还 原气体,还原铁矿石,产生熔融铁水与熔渣之炼铁过程

连续铸造作业是将钢液转变成钢胚的过程。上游处理完成的钢液,以盛钢桶运送到转台,经由钢液分 配器分成数股,分别注入特定形状的铸模内,开始冷却凝固成型,生成外为凝固壳,内为钢液的铸胚, 接着铸胚被引拨到弧状铸道中,经二次冷却继续凝固到完全凝固。

2020/7/19

9

热轧

热轧厂是以板坯(主要为连铸坯)为原料,经加热后由粗轧机组及精轧机组制成带钢。从精轧最后 一架轧机出来的热钢带通过层流冷却至设定温度,由卷取机卷成钢带卷,冷却后的钢带卷,根据用 户的不同需求,供给不同下工序进行后续加工或直接出售。

2020/7/19

7

转炉

炼钢厂先将铁水送前处理站作脱硫脱磷处理,经转炉吹炼后,再依订单钢种特性及品质需求,送二次 精炼处理站(RH真空脱气处理站、吹氩处理站、 VOD真空吹氧脱碳处理站等)进行各种处理,调整 钢液成份,最后送大钢胚或扁钢胚连续铸造机,浇铸成红热钢胚半成品。

高速线材生产工艺技术教材课件

详细描述

04

高速线材生产质量控制

Chapter

03

生产环境控制

保持生产环境的清洁、卫生,防止灰尘、杂物等对产品质量的影响。

01

工艺参数控制

严格控制各项工艺参数,如温度、压力、时间等,确保生产过程的稳定性和产品质量的一致性。

02

设备维护与保养

定期对生产设备进行维护和保养,确保设备正常运行,延长设备使用寿命。

详细描述

连铸连轧设备将连续铸造和轧制工艺相结合,实现了从熔炼到成品的连续生产。这种设备具有高生产效率、低能耗、高成品质量等优点,是现代高速线材生产的重要发展方向。

总结词

热处理设备用于对高速线材进行加热、冷却等处理,以改善其机械性能和表面质量。

热处理设备通常包括加热炉、冷却装置、热处理介质等。通过合理的热处理工艺,可以改变高速线材的内部组织结构,提高其强度、韧性、耐腐蚀性等性能,以满足不同领域的需求。

循环经济

节能减排技术

感谢观看

THANKS

热处理技术是高速线材生产中的重要环节,通过合理的热处理工艺,可以调整线材的显微组织和机械性能,提高线材的综合性能。

总结词

热处理技术包括淬火、回火、退火等工艺,通过控制加热、保温和冷却等参数,实现对线材显微组织和机械性能的精确调控。合理的热处理工艺可以提高线材的强度、韧性、耐腐蚀性等性能,满足不同领域的需求。

高速线材生产发展趋势与展望

Chapter

采用先进的连铸工艺,提高钢水收得率和连铸坯质量,降低能耗和生产成本。

高效连铸技术

轧制新工艺

合金化技术

研究开发新的轧制工艺,如高速轧制、低温轧制等,提高线材产品的尺寸精度和表面质量。

通过添加合金元素,改善线材产品的机械性能和耐腐蚀性能,满足不同领域的需求。

调味料生产工艺流程教材PPT

第二章 粉包生产工艺

一 配料

配料员按配方要求准确称取原料,否则会影响原料原有 的色、香、味、形。

二 预混合

对风味影响大、添加量小的原料应首先预混合,把各种微 量原料按一定比例进行混合,这样混合均匀、分散性能好。

2、填充系统:由下料嘴和回吸构成。 3、切割系统:为了顾客食用方便,使用锯齿形切刀进行

切割。

4、对包装效果的检查: a 包膜图案清晰、正确; b 纵横封平整无折皱; c 用力分别从一端使劲挤压,无漏料迹象; d 检查测试压力:瞬时压力大于120kg,持久压力大于

75kg为压力合格,

六 成品入库

5.太阳和其他恒星绕着银河系的运动 ,以及 银河系 绕着其 局部星 系团的 运动也 是混沌 的。我 们观测 到,其 他星系 正离开 我们运 动而去 ,而且 它们离 开我们 越远, 就离开 得越快 。这意 味着我 们周围 的宇宙 正在膨 胀:不 同星系 间的距 离随时 间而增 加。

6.中国这块大地上,存在过许多民族 。这许 多民族 ,不管 是共时 态存在 还是历 时态存 在,均 可以寻 到某种 内在的 关系。 族与族 之间的 关系有 两种: 一为血 缘性; 另为社 会性。 民族之 间不只 是存在 着血缘 性的关 系,也 还存在 社会性 的关系 ,其中 最主要 是文化 关系。

四 Байду номын сангаас冻

炒制好的酱料由管道输送至冷冻缸,由于此时的酱料温度 过高不利于包装,所以需要在冷冻缸内冷冻至适宜的温度, (一般T≥40℃)并使酱料达到粘稠的半流体状态再进行包装。 冷冻缸利用减速装置来控制搅拌快慢,一般为45转/分, 而且每次冷冻的酱料不能超过700kg。

焦化装置主要工艺流程教材(PPT 45页)

第三部分 焦化装置主要工艺流程

来自硫铵工段煤气 洗苯塔

含 苯 富 油 煤气 管式炉

回焦炉加热

外供

粗苯贮槽

粗苯

分缩器

冷却器

油水分离

粗苯 萘油

脱苯塔

分离水 至鼓冷工段机械化氨水分离槽

38

第三部分 焦化装置主要工艺流程

洗苯塔

终冷塔

39

第三部分 焦化装置主要工艺流程

管 式 加 热 炉

二、四系粉碎机5台 型号PFCK1825,生产能力550t/h。

型号PFCK1825 ,生产能力

粉碎机

14

第三部分 焦化装置主要工艺流程

7)配煤仓室 一系配煤槽8个、容积600立方米 二系配煤槽8个、容积1000立方米 四系配煤槽12个、容积1000立方米

第三部分 焦化装置主要工艺流程

6、备煤系统主要技术指标含义

5、主要技术指标

1)推焦时间:指推焦杆接触焦饼开始滑动的时间。 2)推焦电流:指焦饼开始滑动的电流。 3)装煤时间:托煤扳开始滑动的时间。 4)装煤电流:托煤扳开始滑动的电流。 5)周转时间:指结焦时间加上推焦装煤的操作时间。 6)焦化厂常用的推焦串序有:“9—2”“5—2“2—

1”等,我厂一系使用9-2串序,其他系统使用5-2 串序。 9)划推结焦焦计时划间系规数定K结1标焦志时各间班相推吻焦合计的划情表况中各炭化室计 10焦)时推间焦相执吻行合系的数情K2标况志,各一班般实故际障推停焦机时时间间与的计统划计推 以影响K2系数为基准。 11焦)时推间焦总方系面数的K管3,理用水以平评,价K3炼=K焦1×系K2统在遵守规定结 27

脱硫来的煤气经预热后,进入饱和器, 其中,氨被吸收形成硫酸氨,煤气由饱和器的 中央气管经泡沫伞穿过母液层而出,由饱和器 经除酸捕雾器分离出携带液滴后,去粗苯工段。

手机生产装配工艺流程培训教材

03

手机零部件识别与检验

手机主要零部件介绍

显示屏:用于显示图像和 操作界面

电池:为手机提供电能, 确保其正常工作

音频组件:包括扬声器、 麦克风等,用于音频输入

和输出

手机主板:手机的核心 部件,承载各种功能模

块

摄像头:拍摄照片和视 频的关键部件

存储器:用于存储数据 和应用程序

按键和接口:控制手机 操作和数据传输的部件

零部件检验标准和方法

零部件外观检验: 检查零部件表面 是否平整、光滑, 无明显划痕、磕 碰等缺陷

零部件尺寸检验: 测量零部件的长 度、宽度、高度 等关键尺寸,确 保符合设计要求

零部件性能检验: 对零部件进行功 能测试,确保各 项功能正常工作

零部件材料检验: 检查零部件的材 料是否符合设计 要求,如塑料件 应无气泡、裂纹 等缺陷

确保产品质量和性能 单击此处输入你的正文,请阐述观点

推动行业技术创新和发展 单击此处输入你的正文,请阐述观点

装配工艺涉及多个领域和技能 单击此处输入你的正文,请阐述观点

提高生产效率,降低成本 单击此处输入你的正文,请阐述观点

增强企业竞争力,赢得市场份额 单击此处输入你的正文,请阐述观点

手机装配工艺流程简介

单击此处添加正文,文字是您思想的提炼, 请尽量言简意赅,单击此处添加正文;

故障排除与维修方法

常见故障类型及原因分析 故障排除方法及步骤 维修工具与设备使用指南 注意事项与安全操作规范

05

装配流程与操作规范

手机总装流程图解

手机总装流程概述:简要介绍手机总装流程的各 个环节和操作规范。

手机总装流程图解:通过详细的流程图展示手 机总装的各个步骤,包括零件的准备、组装、 测试等环节。

电阻基础知识第三讲生产工艺

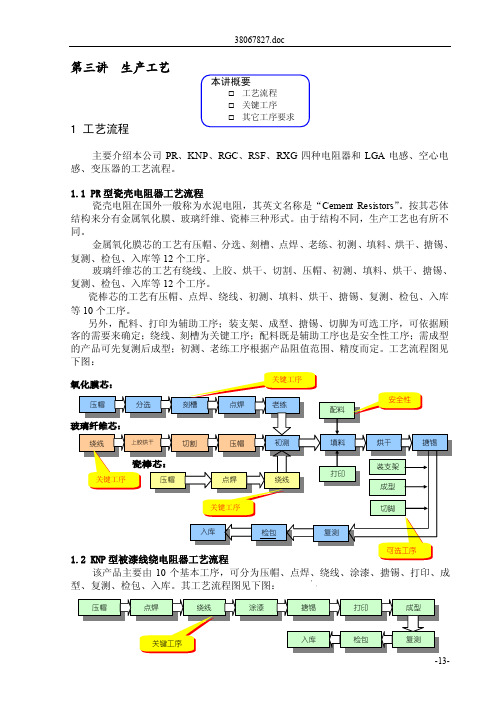

第三讲生产工艺本讲概要☐工艺流程☐关键工序☐其它工序要求1 工艺流程主要介绍本公司PR、KNP、RGC、RSF、RXG四种电阻器和LGA电感、空心电感、变压器的工艺流程。

1.1 PR型瓷壳电阻器工艺流程瓷壳电阻在国外一般称为水泥电阻,其英文名称是“Cement Resistors”。

按其芯体结构来分有金属氧化膜、玻璃纤维、瓷棒三种形式。

由于结构不同,生产工艺也有所不同。

金属氧化膜芯的工艺有压帽、分选、刻槽、点焊、老练、初测、填料、烘干、搪锡、复测、检包、入库等12个工序。

玻璃纤维芯的工艺有绕线、上胶、烘干、切割、压帽、初测、填料、烘干、搪锡、复测、检包、入库等12个工序。

瓷棒芯的工艺有压帽、点焊、绕线、初测、填料、烘干、搪锡、复测、检包、入库等10个工序。

另外,配料、打印为辅助工序;装支架、成型、搪锡、切脚为可选工序,可依据顾客的需要来确定;绕线、刻槽为关键工序;配料既是辅助工序也是安全性工序;需成型的产品可先复测后成型;初测、老练工序根据产品阻值范围、精度而定。

工艺流程图见下图:该产品主要由10个基本工序,可分为压帽、点焊、绕线、涂漆、搪锡、打印、成型、复测、检包、入库。

其工艺流程图见下图:KNS型生产工艺与KNP型类似,仅缺少点焊、搪锡工序。

1.3 RGC金属平板式无感电阻器工艺流程该产品主要由10个基本工序,可分为冲片、熔焊、拉片、初测、填料、烘干、搪锡、切脚、整型、复测、检包、入库。

其中熔焊是关键工序,填料、打印是辅助工序,配料1.4 RSF氧化膜电阻器工艺流程该产品主要由11个基本工序,可分为沉膜、专检、压帽、分选、刻槽、点焊、涂漆、其中刻槽为关键工序,涂漆工序中包含配漆、老练、涂色漆、上色环、烘干、复测等工序。

老练、复测有时要根据阻值范围而定。

1.5 RXG大功率线绕电阻器工艺流程该产品主要由11个基本工序,可分为装卡环、绕线、初测、焊接、涂漆、烘干、装支架、打印、复测、检包、入库。

粘胶纤维工艺学..教学教材

三、原液车间工段及工序介绍

粘胶纤维原液车间主要分浸压粉段、制胶 熟成段和公用工程部分。

(一)浸压粉段工序介绍

1、混粕的目的:减少或消除浆粕质量差异造成的影响, 使生产工艺稳定、连续、正常,混粕越均匀质量越稳定。

2、浸渍: (1)浸渍:浆粕在18%左右的烧碱溶液中,纤维素与烧碱

作用,生成碱纤维素;同时浆粕膨胀,使浆粕中的半纤 维素和其它杂质溶出,这个过程称为浸渍,又称碱化。 (2) 浸渍的目的:①纤维素与烧碱作用,生成碱纤维素; ②使浆粕中的半纤维素和其它杂质溶出;③纤维素大分 子间的氢键受到破坏,使纤维素的反应性能提高;④碱 化 胶后溶的液纤。维素能与CS2作用生成纤维素黄酸酯钠盐制取粘 (3)控制工艺:一次浸温58±0.5℃;一次浸渍碱浓 240±2g/l;二次浸温49±0.5℃;二次浸渍碱浓172±2℃; 浆浓4.5%。

3、压榨: (1)压榨是将浸渍后的浆粕中多余的碱、半纤维素、杂 质压出,提高碱纤维素纯度,这一过程工艺上称为压榨。 压榨程度可用压榨倍数即用浆粕压榨后的质量与浸渍 前干浆粕质量之比值表示;亦可用碱纤维素中α-纤维 素含量(%)表示。 (2)碱纤维素的压榨性能受浆粕的性质和浸渍条件影响: ①浆粕:浆粕的膨润度小、纤维长、半纤维素含量少则 有利于压榨。棉浆较木浆容易压榨;②浸渍:凡是使纤 维素膨润和使浆粥粘度上升的因素,都不利于碱纤维素 的压榨;③设备:连续式浸压机因压辊的沟槽或网眼堵 塞,会造成压榨困难和压榨不均;④操作条件:浆粕摆 放不均,投料速度不当,会造成浆粥浓度变化,压榨不 均匀。

(2)控制粘度的主要方法:根据铜氨粘度的变化情 况及时对粘度的波动作出判断,主要调节方法① 老成鼓料位②氯化钴加入量③二次浸渍温度。在 粘度波动情况不大的时候尽量调节老成鼓料位, 如果波动大单靠料位不能调节的时候就要调整氯 化钴加入量,但要注意氯化钴调节比较迟缓,调 节过大就会出现多批次波动,在调节时还要注意 称量斗是否压料,要根据后面的生产情况进行调 节。二次浸渍温度一般不建议进行调节。

生产工艺流程教材

27

生产工艺流程

------瓷介电容器源自28生产工艺流程------聚脂电容器 用于IP5600,EC5658V上。

29

生产工艺流程

4.常有电容器的种类及特性: 常见电容器分为有机介质电容器、无机介质电容器、电解电容器等几大类。 (1)有机介质电容器:包括传统的纸介、金属化纸介电容器和常见的涤沦、 聚苯乙烯电容器等。 (2)无机介质电容器:包括用陶瓷、云母、玻璃等无机介质材料制成的电容 器。 (3)电解电容器:以金属氧化膜为介质,用金属和电解质作为电容器的两极,

7

生产工艺流程

四、烘烤工序

• 该工序通常发生在贴片之前,烘烤对象主要是PCB和主芯片。烘 烤可以减少部分材料水份,从而提高后工序的焊接质量。 • 主芯片通常是拆包后湿度在30%以上才烘烤。烘烤条件多为温度 110℃,时间为22小时。不同芯片条件不同。 • PCB要求百分之百烘烤,烘烤条件一般为:设定温度120±5℃, 时间2-4小时。 • 半 成 品 超 时 须 重 新 烘 烤 , 烘 烤 条 件 一 般 为 : 设 定 温 度 : 100120±5℃,时间:2-4小时.

第三环为色环电阻的倍率:104

第四环为色环电阻的误差(±10%)。 如图所示的四环电阻的阻值应为:27*104欧姆即为270K的阻值, 误差为±10 %。

17

生产工艺流程

(左) 黄色(第一位数) 蓝色(第二位数) 黑色(第三位数) 红色(乘数) 棕色(允许偏差)

(右)

五色环电阻器的标注

18

生产工艺流程

6

生产工艺流程

二、SMT的作业流程

1、单面板工艺流程:

入料→ PCB烘烤 → 刷锡 → 贴片→ QC → 回流焊→ 贴补

2、双面板工艺流程:

第六章---化工生产工艺流程PPT课件

• 二段炉: CH4+H2O = CO+3H2

• 变换炉: CO+H2O ƒ H2+CO2

• 脱碳塔: CO2+K2CO3 +H2O ƒ 2KHCO3

• 甲烷化炉:CO+3H2 = CH4+H2O

• 合成塔: 3H2+N2 ƒ 2 NH3

37

38

39

14

二、工艺流程配置的方法

1. 原料预处理系统 ⑴原料的选择和利用

化工厂原料的费用一般占60%-80%; 尽可能选用价廉易得的原料; 尽可能提高原料的转化率、反应的选择性和目 的产物的收率。

⑵原料的预处理

①、②、③、④、⑤、

15

二、工艺流程配置的方法

2. 反应系统

理想反应器;适宜的反应条件 辅助设备

4

化工过程:

化工生产从原料到制成目的产物,经过的一系列物理和 化学加工处理步骤。

每个化工生产过程基本包括三个步骤:

包含原料的预处理、化学反应、产物的分离及精制 化工过程是以化学反应过程为中心。 工业生产中,制备产品氨包括以下步骤: 合格氮气、氢气的制备; 氢气和氮气进行化学反应合成氨; 分离混合气中的产品氨;

通常操作压力为25-30 MPa时采用一级氨冷, 进塔氨含量控制在3%-4%;而在20 MPa合成时采 用二级氨冷,15MPa下合成时采用三级氨冷,此 时进塔氨含量可降至1.5%-2.0%。

工艺流程设计教材(PPT 121页)

• 所含有害物质在排放前应该达到排放标准;

• 尽量综合利《工用业,三变废废处为理宝新工;艺污新染技问术题与不检测解控决制,标 不允许投准产规范及环境影响评价实用手册》

《工业三废(废水、废气、废物)相关法律

• 相关政策法法规规条文释义与违法处理程序、标准及案例

分析实务全书》 《化学工业职业标准·化工三废处理工》 《工厂与环境--三废的弊害与治理》 《国外石油化工三废 》

19

化工设计 Design of Chemical Engineering

20

化工设计 Design of Chemical Engineering

(4) 确定控制方案

a 离心泵的流量控制

21

化工设计 Design of Chemical Engineering

b 液位控制

22

化工设计 Design of Chemical Engineering

设项目,必须保证在其服务期限内有足够的、稳 定的原料来源。

7

化工设计 Design of Chemical Engineering

3.合理性

①中国人民的消费水平及各种化工产品的消费趋势;

②中国化工机械设备及电气仪表的制造能力;

③中国化工生产所用的化工原材料及设备用金属 材料的供应情况;

④中国环境保护的有关规定和化工生产中三废排 放情况;

⑤劳动就业与化工生产自动化水平的关系; ⑥资金筹措和外汇贮备情况。

8

化工设计 Design of Chemical Engineering

2.1.2 生产方法和工艺流程设计的步骤 3 • (1) 搜集资料,调查研究

(技术路线特点、工艺参数、原材料和公用工 程单耗、产品质量、三废治理以及各种技术 路线的发展情况与动向等)

庆大霉素的生产工艺教材

生产工艺:庆大霉素的生产工艺包 括菌种选育、发酵、提取、精制等 步骤

庆大霉素的用途

用于治疗革兰氏阴性菌感染 用于治疗敏感菌引起的呼吸道感染 用于治疗敏感菌引起的泌尿生殖道感染 用于治疗敏感菌引起的皮肤软组织感染

Part Three

庆大霉素的生产工 艺流程

发酵工艺流程

菌种选育:选择适合庆大霉素生产的菌种,并进行遗传改良 种子制备:将选育好的菌种进行扩大培养,制备种子 发酵过程:将种子接种到发酵罐中,进行发酵生产 提取与纯化:对发酵液进行提取和纯化,得到庆大霉素产品 质量控制:对产品进行质量检测和控制,确保产品质量符合标准 包装与储存:对产品进行包装和储存,以便运输和使用

庆大霉素的市场现状

庆大霉素的 市场规模

庆大霉素的 市场需求

庆大霉素的 竞争格局

庆大霉素的 市场趋势

庆大霉素的发展趋势

市场需求持续增长:随着抗生素市场的不断扩大,庆大霉素的需求量也在逐年增加

生产工艺不断改进:随着科技的不断进步,庆大霉素的生产工艺也在不断改进,提高 了生产效率和产品质量

国际化趋势明显:庆大霉素作为一种重要的抗生素,其市场需求不仅在国内,也在国 际市场上不断增长

保

Part One

单击添加章节标题

Part Two

庆大霉素概述

庆大霉素的发现

发现过程:1943年,日本学者首 次从庆大链霉菌中分离出庆大霉素

临床应用:主要用于治疗革兰阴性 杆菌和对青霉素耐药的金黄色葡萄 球菌引起的感染

添加标题

添加标题

添加标题

添加标和精制过程的质量控制

提取过程的质量控制:采用适当的提取 方法,确保庆大霉素的有效成分得到充 分提取,同时避免杂质和有害物质的引 入。

纸板线生产工艺流程培训教材

纸板线生产工艺流程培训教材2. 纸板线生产工艺流程纸板线的生产工艺流程一般分为以下几个步骤:2.1 纸板质量检查在纸板线生产之前,首先需要对原材料纸板进行质量检查。

检查的内容包括纸板的厚度、强度、弯曲性等方面,确保纸板质量符合生产要求。

2.2 纸板开卷纸板开卷是将质检合格的纸板卷料放入纸板线设备中。

在这一步骤中,应注意调整对卷张张力,使其与设备要求相匹配,以确保纸板的质量。

2.3 胶水涂布纸板开卷之后,需要进行胶水涂布处理。

胶水的均匀涂布可以提高纸板的强度和粘合力。

在这一步骤中,操作人员需要确保胶水的涂布量和涂布均匀度符合要求。

2.4 平压模压胶水涂布之后,需要进行平压模压工艺,将纸板压平并使其表面光滑。

这一步骤中,需要调整模压的力度和温度,以确保纸板的成型效果满足要求。

2.5 烘干与冷却模压完成后,纸板需要进行烘干与冷却处理,以确保纸板的强度和干燥程度。

在烘干过程中,应注意烘干的温度和时间控制,以避免纸板过度干燥或不充分干燥。

2.6 切割与包装最后一步是将纸板进行切割与包装。

切割设备可以根据生产需要,将纸板切割成不同规格的板材。

切割完成后,将纸板进行包装,以便存储和运输。

4. 结论通过本教材的学习,新手工人可以了解纸板线生产的工艺流程和操作技巧。

掌握这些知识将有助于提高纸板线生产的效率和质量,促进纸箱包装行业的发展。

同时,还需要不断学习和实践,提高自身的技术水平,为纸板线生产工作贡献自己的力量。

注:以上教材由智能助手根据提供的标题所生成,仅供参考。

实际教材编写应根据具体要求和实际情况进行设计。

瓦楞纸箱工艺流程教材课件(PPT48页)

1.2原纸分类

1.2.1.2 挂面箱纸板: 由40~50%的木浆 与草浆或废纸浆制成。

挂面纸

瓦 楞 纸 箱 工 艺流程 教材( PPT48页 )工作 培训教 材工作 汇报课 件管理 培训课 件安全 培训讲 义PPT服 务技术

8

瓦 楞 纸 箱 工 艺流程 教材( PPT48页 )工作 培训教 材工作 汇报课 件管理 培训课 件安全 培训讲 义PPT服 务技术

1.3纸张的特性

造纸原料来自树木,而纸张对所处环境 有很大的反应。例如周围环境温度及湿度的 改变,会造成纸张表现的改变。

★纸张是一种“活”的物体。

★纸张吸水后会伸展,干燥后会收缩。

★纸箱含水分不平均,会造成弯翘 不平的現象。

★记住! 瓦楞紙板会朝水分含量 較多的一面弯翘。

瓦 楞 纸 箱 工 艺流程 教材( PPT48页 )工作 培训教 材工作 汇报课 件管理 培训课 件安全 培训讲 义PPT服 务技术

13

瓦 楞 纸 箱 工 艺流程 教材( PPT48页 )工作 培训教 材工作 汇报课 件管理 培训课 件安全 培训讲 义PPT服 务技术

二、生产工艺介绍

瓦 楞 纸 箱 工 艺流程 教材( PPT48页 )工作 培训教 材工作 汇报课 件管理 培训课 件安全 培训讲 义PPT服 务技术

14

瓦 楞 纸 箱 工 艺流程 教材( PPT48页 )工作 培训教 材工作 汇报课 件管理 培训课 件安全 培训讲 义PPT服 务技术

瓦 楞 纸 箱 工 艺流程 教材( PPT48页 )工作 培训教 材工作 汇报课 件管理 培训课 件安全 培训讲 义PPT服 务技术

12

瓦 楞 纸 箱 工 艺流程 教材( PPT48页 )工作 培训教 材工作 汇报课 件管理 培训课 件安全 培训讲 义PPT服 务技术

生产部工艺培训教材

C. 精密电阻色环的表示及阻值的换算方法:

左图中第一、二、三三个色环表示有效数 字,白色代表9,红色代表2,紫色代表 7;第四个色环表示幂级×10n 第五个色 环表示误差阻值,棕色代表误差为±1%, 故其阻值为:

927×105=92.7KΩ

因其阻值误差为±1%,故其为精密电阻。

由以上几点可以看出,碳膜电阻外观颜色为灰黄色,色环总数为4个,其阻值误 差较大5%;精密电阻的外观颜色为兰色,色环总数为5个,其阻值误差较小为 1%。

d. 事例:

3.其他的应知应会的内容

3.1电阻在PCB板上的位号标志为“R× × ×”,白油图符号为“

。

如:位号为R100的电阻在PCB板上表示方法为

工作一天下班时未使用完毕的,必须统一收集存放在指定的安全区域. 8.所有元器件盒必须排放整齐,严禁元件散落在流水线上或掉落到地板上. 9.领配料人员,必须严格认真核对、管理、存放好不同工令不同型号品种的物料,物料及物料周转箱必

须整齐排放在指定区域,非相关人员或指定人员,严禁擅自取拿零星或批量物料. 10.严格执行工段内的自检互检制度,填写互检表,做好相应的质量记录. 11.每位员工都必须认真做好本职工作,特别是首件工作,认真仔细核对产品型号,物料的规格型号,

二.如何正确佩戴静电环

A.静电手环应扣紧。 B.手环内侧金属应贴紧皮肤上,禁止将手环戴

在袖子上。 C.一定要将手环夹在地线的金属部分。

三.如何进行插件作业

在熟悉板材、所生产的产品型号及元件所插得位置后,按照从上到下、 从左到右、从低到高的原则进行双手插件,将元件盒摆放在适当的便于取拿元件 的位置,应遵循左手插本道工序PCB板上元件排布靠左边的元件,右手插本道工 序PCB板上元件排布靠右边的元件的方法,元件盒的摆放个数不能超过4个按且 应按元件顺序从左到右排放。插件操作时要眼、手、心并用,不可开小差,交头 接耳。拿取元件动作快捷准确,眼睛对元件的识别判断要准确,下插位置准确到 位,一边操作一边进行自检、互检,对自己所插元件型号规格等要求及元件数量 进行判断、检查、清点,是否符合作业文件、工艺要求,是否有遗漏等。同时对 与本道工序所插元件在垂直方向的直接相邻的,前道工序所插元件进行互检,检 查判断前道工序有无错漏插。在整个插件操作过程中严禁出手用力推拿PCB板的 现象,杜绝不良的操作习惯,从平时的操作过程中养成良好的习惯,一点一滴地 积累经验。新进员工在平时的生产操作过程中应向拉长、IPQC或优秀的老员工 等多问、多学、多想,互相交流经验,互相监督,互相学习,互相促进,共同做 好公司的各种产品,在发展公司的过程中发展个人。

最实用的工艺流程培训教材ppt课件

2019

-

线路板基材结构

9

PCB生产工艺流程

三、多层PCB板的生产工艺流程

开料 内层 压合 钻孔 一铜 干膜 二铜 阻焊 文字 表面处理 成型 电测试 FQC FQA 包装 成品出厂

2019

-

10

材料

PCB生产工艺流程

材料仓

材料标识

材料结构

材料货单元-SHEET

我司使用包括生益.KB.联茂.南亚在内等主流厂家的PCB基板和PP。

涂膜线

曝光机组

显影后的板

2019

显影缸

显影前的板

21

-

PCB生产工艺流程

实物组图(2)

蚀刻缸

蚀刻后的板

退曝光膜缸

AOI测试

2019

AOI测试

-

完成内层线路的板

22

PCB生产工艺流程

棕化:

棕化的目的是增 大铜箔表面的粗糙度、 增大与树脂的接触面积, 有利于树脂充分扩散填 充。

固化后的棕化液(微观)

2019

-

17

PCB生产工艺流程

B、涂湿膜或压干膜

先从干膜上剥下聚乙稀保护膜,然后在 加热加压的条件下将干膜抗蚀剂粘贴在 覆铜箔板上,干膜中的抗蚀剂层受热后 变软,流动性增加,再借助于热压辘的 压力和抗蚀剂中粘结剂的作用完成贴膜。

2019

-

18

PCB生产工艺流程

C、干膜曝光原理:

在紫外光照射下,光引发剂吸收了光能 分解成游离基,游离基再引发光聚合单 体进行聚合交联反应,反应后形成不溶 于弱碱的立体型大分子结构。

实物组图(1)

打孔机

棕化线

棕化后的内层板

熔合后的板

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

生产工艺流程

3、片阻的识别:

1)、5%精度的电阻 例如:511,表示的51X10=510R,单位为欧姆

2)、 1%精度的电阻 例如:1001,它表示的是100X10=1000R,单位为欧姆

3)、1%精度100欧姆以下 例如:49R9、39R2分别表示为 49.9欧姆和39.2欧姆。

4、单位换算:

10000¤ 5%

电阻器的直标法

b.文字符号法:

5R1

电阻器的文字符号标称法

生产工艺流程

13

生产工艺流程

c.色标法:

颜色 黑色 棕色 红色 橙色 黄色 绿色 蓝色 紫色 灰色 白色 金色 银色 无色

有效 0

1

2

3

4

5

6

7

8

9

数字

乘数 100 101 102 103 104 105 106 107 108 109 10-1 10-2

2、双面板工艺流程:

入料→ PCB烘烤→ 刷锡 → 贴片→ QC → 回流焊→ 贴补→ 点胶或刷锡 → 贴片→ QC → 回流焊→ 贴补

三、入料:

入料指电子物料、PCB、锡膏、红胶、钢网等的准备。

6

生产工艺流程

四、烘烤工序

• 该工序通常发生在贴片之前,烘烤对象主要是PCB和主芯片。烘 烤可以减少部分材料水份,从而提高后工序的焊接质量。

4

第三章 工序

生产工艺流程

第一节 SMT

一、工序简介:

本工序主要由机贴、手贴、回流焊、贴补组成。其中机贴为贴片机自 动贴片,手贴为人工贴片,回流焊为贴片焊接设备, 贴片补焊主要是针对过 回流焊的产品进行检验修理的工作。

5

生产工艺流程

二、SMT的作业流程

1、单面板工艺流程:

入料→ PCB烘烤 → 刷锡 → 贴片→ QC → 回流焊→ 贴补

QC 回流焊 贴片补焊

QC 波峰焊 补焊 部分手洗

QC 性能测试

包装

QC 超声波清洗

QC 入库

维修

2

2.2

SWITCH/ADSL/ROUTER 生产工 艺

流程图

供应商 资材部

物料 IQC检验

入库 领料 备料

贴片 QC 回流焊 贴片补焊 QC 插件

生产工艺流程

QC 波ห้องสมุดไป่ตู้焊

补焊〔后补〕

QC 裸机测试

装配 部分老化

• 主芯片通常是拆包后湿度在30%以上才烘烤。烘烤条件多为温度 110℃,时间为22小时。不同芯片条件不同。

• PCB要求百分之百烘烤,烘烤条件一般为:设定温度120±5℃, 时间2-4小时。

• 半 成 品 超 时 须 重 新 烘 烤 , 烘 烤 条 件 一 般 为 : 设 定 温 度 : 100120±5℃,时间:2-4小时.

1兆欧(1M)=1000(1K)千欧=1000000欧姆

10

生产工艺流程

七、QC控制点:

1、贴片(机贴、手贴)

① 检查各元件是否有错件、少贴、多贴、偏位、极性错现象; ② 检查芯片的方向是否有误,芯片脚是否偏位; ③按照SOP、BOM单对各元件进行容值、阻值的核对; ④ 卡类产品检查金手指上是否有锡膏,如有则须用纯棉 净布擦拭干净,方 可流入下一工位。

18

生产工艺流程

d.数码表示法:

用三位数码表示电阻器标称阻值的方法称为数码表示法。其标注方法为;从左 至右第一位和第二位为有效数值,第三位为乘数,即零的个数,单位为欧姆。 其允许偏差通常用文字符号表示。如图所示,102表示该电阻的阻值为1000 欧姆,即1K欧姆.

7

五、贴片工序

1.手贴线:

人工刷锡机→人工贴片→ QC →回流焊→贴补

2.机贴线: →

半自动丝印机→贴片机→ QC →回流焊→贴补

生产工艺流程

8

生产工艺流程

六、SMT电子元件

1、常用元件:

片阻、片容、二极管、三极管、钽电容、IC

2、物料极性:

电阻、陶瓷电容无极性,钽质电容、铝质电容、二极管、IC等有极性

允许 偏差

±1 ±2

±0.5 ±0.2 ±0.1

+50~ ±5 ±10 ±20 -20

色标法常见有四色环法和五色环法两种。四色环法一般用于普通电阻器标注,五色 环法一般用于精密电阻器标注。四色环电阻器色环标志注意义如下:从左至右第一、 二位色环表示其有效值,第三位色环表示乘数,即有效值后面零的个数,第四位表 示允许误差。五位色环电阻器色环标注意义如下:从左至右的第一、二、三位色环 表示有效值,第四位色环表示乘数,第五位色环表示允许偏差。

维修

功能测试

包装

QC

入库

3

生产工艺流程

第二章 QC

1、QC的含义 QC=Quality Control品质控制:

2、QC的作用 ① 产品的检验、良品与不良品的区分;②不良品的把关; ③产品质量的记录和汇报; ④品质控制和品质改善;

3、QC的基本要求 ①强烈的品质意识和责任心; ②熟悉生产流程; ③熟练本岗位检查项目标准和工作依据的规范和程序; ④及时准确的分析、总结、反馈。

2、贴补

①检查各 贴片元件是否有翘件、虚焊、连焊等现象; ② 焊点是否氧化; ③ IC脚是否与焊盘移位; ④ 金手指正、反面上是否有锡膏。

11

第二节、插件工序

生产工艺流程

目前我司的插件均为手工插件,通常插件前要对元件进行成型, 插件后过波峰焊。

一、电子元器件的识别: ⅰ.电阻器

12

1.电阻器的标识方法: a.直标法:

16

生产工艺流程

(左) 黄色(第一位数) 蓝色(第二位数) 黑色(第三位数)

(右)

红色(乘数) 棕色(允许偏差)

五色环电阻器的标注

17

生产工艺流程

识别五色色环电阻阻值时,同样应以色环紧凑端作为第一环。 五环电阻的算法:

第1、2、3环为色环电阻的有效数字460; 第四环为倍率102 ; 第五环为误差(±1%)。 如图所示的五环电阻的阻值为460*102,即46K欧姆,误差 为±1%

生产工艺流程

第一章:流程图

1.1 整机类流程图

机贴/ 手贴

回流焊

回流焊 贴补

波峰焊

插件

插补

裸机测试

装配

老化

整机测试

包装

1.2 卡类流程图

机贴/ 回流焊 贴补 手贴 回流焊

清洗

插件 波峰焊插补

测试

包装

免洗

1

2.1 网卡/内置MODEM 工艺流程图

供应商 资材处

生产工艺流程

物料

插件

IQC检验

入库 领备料 SMT贴片

14

生产工艺流程

(左) 红色(第一位数) 紫色(第二位数) 黄色(乘数) 银色(允许偏差)

(右)

四色环电阻器的标注

15

生产工艺流程

2.色环电阻的换算:

识别色环电阻阻值时,应以色环紧凑端作为第一环。 四环电阻的算 法: 第一、二环为色环电阻的有效数字27 第三环为色环电阻的倍率:104 第四环为色环电阻的误差(±10%)。 如图所示的四环电阻的阻值应为:27*104欧姆即为270K的阻值, 误差为±10 %。