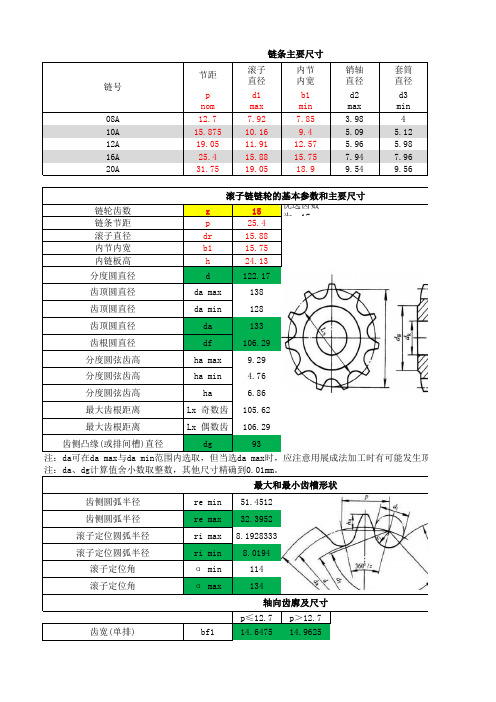

链轮的基本参数及主要尺寸

链轮标准尺寸参数

链轮标准尺寸参数链轮是一种常见的传动装置,它由链条和链轮两部分组成,广泛应用于各种机械设备中。

链轮的尺寸参数对于传动系统的正常运行至关重要,因此了解链轮的标准尺寸参数是十分必要的。

首先,我们来看一下链轮的基本结构。

链轮通常由齿轮、齿面、轴孔等部分组成。

其中,齿轮是链条与链轮之间传递动力的部分,齿面则是链条与链轮之间发生啮合的部分,而轴孔则是链轮安装在轴上的部分。

这些部分的尺寸参数将直接影响链轮的使用效果。

其次,我们需要了解链轮的尺寸参数包括哪些内容。

链轮的尺寸参数通常包括齿数、模数、齿宽、轴孔直径等。

其中,齿数是指链轮上齿的数量,它直接影响着链轮的传动比。

模数是指链轮齿轮的尺寸参数,它与齿数、齿宽等参数有着密切的关系。

齿宽是指链轮齿面的宽度,它影响着链条与链轮之间的啮合效果。

轴孔直径则是指链轮安装在轴上的孔的直径,它决定了链轮与轴之间的配合情况。

再次,我们需要了解不同类型的链轮的尺寸参数可能会有所不同。

常见的链轮类型包括双排链轮、三角形链轮、弯齿链轮等。

不同类型的链轮在结构上可能会有所差异,因此它们的尺寸参数也会有所不同。

在选择链轮时,我们需要根据具体的传动需求来确定合适的链轮类型及其尺寸参数。

最后,我们需要注意链轮的尺寸参数对于传动系统的影响。

合理选择链轮的尺寸参数可以有效地提高传动效率,减小传动间隙,延长传动系统的使用寿命。

而不合理的尺寸参数选择则可能导致传动系统的故障,甚至损坏传动装置。

因此,在选择链轮时,我们需要充分考虑传动功率、传动速度、传动方式等因素,以确定合适的尺寸参数。

综上所述,了解链轮的标准尺寸参数对于传动系统的正常运行至关重要。

通过了解链轮的基本结构、尺寸参数内容、不同类型的链轮及其影响,我们可以更好地选择合适的链轮,提高传动系统的使用效果。

希望本文对您了解链轮的标准尺寸参数有所帮助。

链轮尺寸计算表

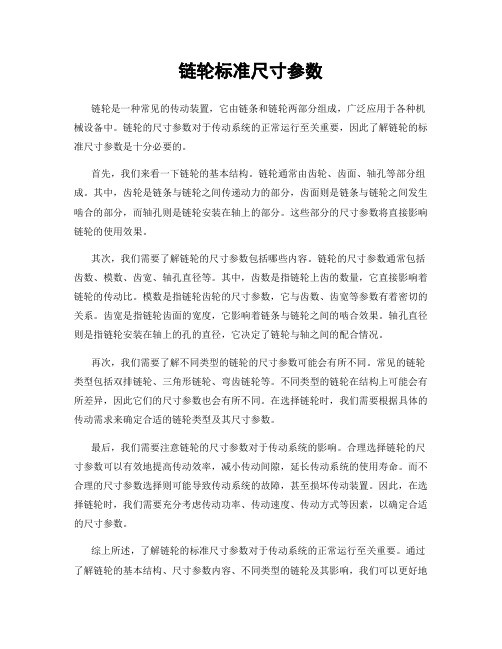

名称符号链条型号16A 滚子节距P 滚子外径d r 排局P t 链轮齿数z 链轮分度圆直径d 齿顶园直径d a 齿根园直径d f 分度圆弦齿高h a 齿侧凸缘(或排间槽)直径d g 内链板高度h名称符号齿沟圆弧半径r 1齿沟半角(°)α/2M T 工作段圆弧半径r 2工作段圆弧中心角(°)βW V 齿形半角γ/2齿顶圆弧半径r 3工作段直线部分长度b c e点至齿沟圆弧中心连线的距离H p 0滚子链链轮的基三圆弧一直工作段圆弧中心O 2的坐标齿顶圆弧中心O 3的坐标最大齿根距离Lx齿侧倒角ba 齿宽b f1内节宽度b 1齿侧半径r x名称符号链条型号10A 滚子节距P 滚子外径d r 排局P t 链轮齿数z 链轮分度圆直径d 齿顶园直径d a 齿根园直径d f 分度圆弦齿高h a 齿侧凸缘(或排间槽)直径d g 内链板高度h名称符号齿沟圆弧半径r 1齿沟半角(°)α/2M T 工作段圆弧半径r 2工作段圆弧中心角(°)βW V 齿形半角γ/2齿顶圆弧半径r 3工作段直线部分长度b c工作段圆弧中心O 2的坐标齿顶圆弧中心O 3的坐标滚子链链轮的基最大齿根距离Lx 三圆弧一直e点至齿沟圆弧中心连线的距离Hp0齿侧倒角ba 齿宽b f1内节宽度b1齿侧半径r x计算公式数值选择型号查表25.4查表15.88查表29.29给定15d=P/sin180°/z 122.167d a =P(0.54+cot180°/z)133.214d f =d-d r 106.287h a =0.27*P6.858奇数齿Lx=d*cos90°/z-d r 105.618偶数齿Lx = d f = d-d r106.287dg<p*cot180°/z-1.04h-0.76h——内链板高度,查表。

93.642查表24.13计算公式r 1=0.5025*d r +0.058.030α/2=55°-60°/z 51.000M=0.8*d r *sinα/29.873T=0.8*d r *cosα/27.995r 2=1.3025*d r +0.0520.734β=18°-56°/z 14.267W=1.3*d r *cos180°/z20.193V=1.3*d r *sin180°/z 4.292γ/2=17°-64°/z12.733r 3=d r (1.3*cosγ/2+0.8*cosβ-1.3025)-0.0511.715b c =d r (1.3*sinγ/2-0.8*sinβ) 1.420H=√r 32-(1.3*dr-p 0/2)2p 0=p[1+(2r 1-d r )/d]25.437轮的基本参数和主要尺寸弧一直线齿槽形状尺寸ba=0.13P3.302b f1=0.95b 1 b 1为内节宽度,查表11.942查表12.570r x =P25.400计算公式数值选择型号查表15.875查表10.16查表18.11给定19d=P/sin180°/z96.449d a =P(0.54+cot180°/z)103.706d f =d-d r 86.289h a =0.27*P4.286奇数齿Lx=d*cos90°/z-d r 85.95968偶数齿Lx = d f = d-d r86.289dg<p*cot180°/z-1.04h-0.76h——内链板高度,查表。

滚子链轮基本尺寸计算

Z p dr pt 配用链条尺寸 h m b1 分度圆直径 d damax 齿顶圆直径da damin 若为三圆弧一直线齿形 齿根圆直径 df 分度圆弦齿高 hamax hamin 若为三圆弧一直线齿形 奇数齿 Lx 最大齿根距 偶数齿 Lx 齿侧凸缘(或排间槽)直径 dg 单排p≤12.7 单排p>12.7 齿宽 bf1 双排、三排p≤12.7 双排、三排p>12.7 081、083、084、085规格 齿侧倒角 ba 其余A或B系列链轮 齿侧半径 rx 齿全宽 bfm remax 齿侧圆弧半径 remin rimax 滚子定位圆弧半径 rimin amax 滚子定位角 amin 偶数齿 MR 量柱测量距 链轮齿数 节距 滚子外径 排距 内链板高度 排数 内链节内宽

需输入的 基本参数

滚子 小齿槽形 状

量柱测量距 链轮孔和根圆直径之间的径向圆跳动量 轴孔到链轮齿侧平直部分的端面圆跳动量

奇数齿 量棒直径

MR

dR

算

公差值 10 12.7 7.77 9.91 1 6.25 41.09806331 49.20306331 43.99606331 48.57999521 33.32806331 (0,-0.25) 5.0685 2.465 3.429 32.82207796 33.32806331 28.02018092 5.8125 5.9375 5.6875 5.8125 0.762 1.651 12.7 (m-1)*pt+bf1 (自己计算) 17.4048 11.1888 4.06051462 3.92385 2.28638132 131 1.93731547 111 48.86806331

角度值

48.36207796 7.77 (+0.01,0) 0.106662451(或0.15mm)最大到0.76mm 0.109995257 最大到1.14mm

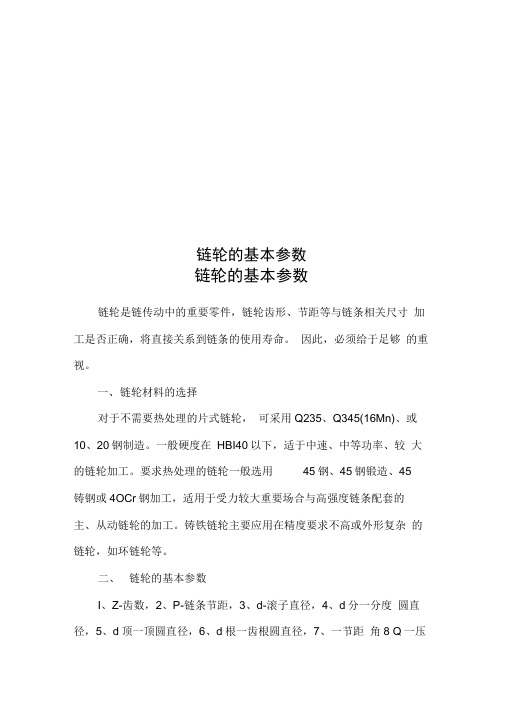

滚子链链轮制造技术要求201412

滚子链链轮制造技术要求编制:邬丽萍 201412291.常用材料及热处理2.链轮的主要尺寸3.链轮齿形4.链轮精度要求5.链轮的结构6.链传动的安装要求7.链传动的润滑8.链轮的技术要求9.链轮的检验1.常用材料及热处理材料应保证轮齿具有足够的耐磨性和强度。

小链轮采用比大链轮好的材料,克服齿啮合次数多、冲击比大链轮严重的现象。

一般为中碳钢淬火处理;高速重载用低碳钢渗碳淬火处理;低速时也可用铸铁等温淬火处理;小链轮对材料的要求比大链轮高(当大链轮用铸铁时,小链轮用钢)。

对端面有相对运动工况工作的链轮,建议增加零件端面表面硬度,提高零件耐磨性能。

推荐材料和热处理工艺如下:①.45#钢:调质硬度28HRC+齿面、端面表面淬火硬度45~48HRC。

②.40Cr:正火硬度220HB+多功能炉整体淬火硬度45~48HRC。

提高零件表面硬度,增加耐磨性能。

推荐常用材料如下:2.链轮的基本参数和主要尺寸GB/T1243—2006国家标准规定了链轮的主要参数和主要尺寸。

见图1。

图1 链轮尺寸示意图 主要参数和主要尺寸见表所列。

注: 齿顶圆d a 、d g取整数,其它尺寸精确到0.01mm。

3.链轮齿形链轮的齿形保证链条能顺利的进入和退出与轮齿的啮合,使其不易脱链。

3.1.端面齿形GB/T1243—2006国家标准的规定链轮齿形, 链轮端面的齿形:二圆弧齿形、三圆弧-直线齿形,见图2。

推荐采用“三圆弧一直线” 的齿形。

齿廓上aa、ab、cd为三段圆弧,半径依次r1 、r2 、r3;bc为直线段。

见图3。

图2 齿槽形状图3 三圆弧一直线齿槽形状3.2.剖面齿廓GB/T1243—2006国家标准的规定链轮剖面齿廓:圆弧+直线。

见图4。

图4 剖面齿廓4.链轮精度要求5.链轮的结构链轮的结构见图5。

小直径链轮可做成整体式; 中等直径链轮多用孔板式;大直径链轮可制成焊接、螺纹连接组合式, 齿圈与轮心可用不同材料制造。

图5 链轮的结构焊接式大链轮在焊接时,推荐采用对接焊缝结构见图6。

无齿链轮的参数

无齿链轮的参数

无齿链轮的参数主要包括以下几项:

1. 直径:链轮的直径通常以节距p和齿数z的乘积来表示,即dp=p×z。

2. 齿数:无齿链轮的齿数可以根据实际需求进行定制,但通常为偶数。

3. 节距:节距是链轮上相邻两个齿的中心距,通常以p表示。

4. 链条长度:根据实际需求选择合适的链条长度。

5. 转速:无齿链轮的转速可以根据实际需求进行定制,但通常为较低的转速。

6. 材质:无齿链轮的材质通常为金属,如钢、铸铁等,也可以根据实际需求选择其他材质。

7. 热处理:无齿链轮需要进行热处理以提高其耐磨性和强度。

8. 精度:无齿链轮的精度要求较高,需要保证其尺寸和形状的准确性。

9. 其他参数:根据实际需求,还可以定制其他参数,如轴孔、键槽等。

以上参数可以根据实际需求进行定制,以确保无齿链轮满足特定应用的需求。

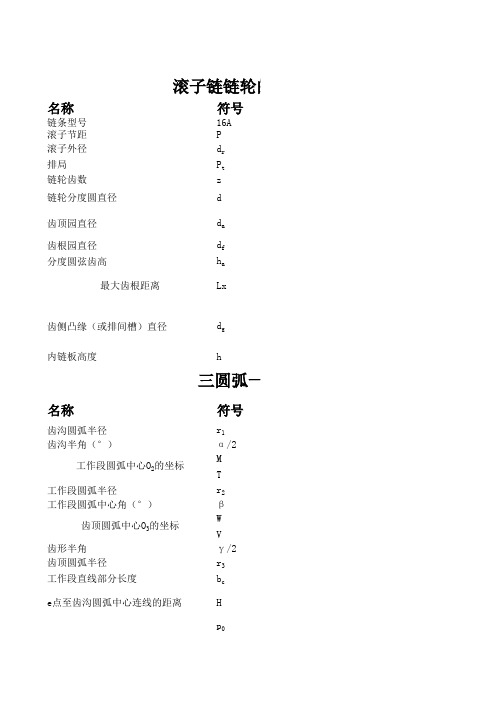

链轮的基本参数

链轮的基本参数链轮的基本参数链轮是链传动中的重要零件,链轮齿形、节距等与链条相关尺寸加工是否正确,将直接关系到链条的使用寿命。

因此,必须给于足够的重视。

一、链轮材料的选择对于不需要热处理的片式链轮,可采用Q235、Q345(16Mn)、或10、20钢制造。

一般硬度在HBI40以下,适于中速、中等功率、较大的链轮加工。

要求热处理的链轮一般选用45钢、45钢锻造、45铸钢或4OCr钢加工,适用于受力较大重要场合与高强度链条配套的主、从动链轮的加工。

铸铁链轮主要应用在精度要求不高或外形复杂的链轮,如环链轮等。

二、链轮的基本参数I、Z-齿数,2、P-链条节距,3、d-滚子直径,4、d分一分度圆直径,5、d顶一顶圆直径,6、d根一齿根圆直径,7、一节距角8 Q一压力角,R一齿沟圆弧半径。

前三个参数为用户提供的重要数据,后序参数为链轮设计参数可参照有关标准计算。

三、常见链轮的形状与结构通常,链轮是由齿圈、轮毅和轮幅三部分组成。

常见链轮形状有1. 单片式单双排链轮。

2. 单凸缘式单双排链轮。

3. 双凸缘式单双排链轮链轮的结构大致有1•整体结构。

一般应用在标准链条P=38.1以下的单、双排,单、双凸缘链轮的加工。

2•焊接结构。

主要应用在中、大规格单、双凸缘链轮的加工。

加工时,凸缘部分采用棒料车成凸形。

齿圈部分可采用板材切割后加工外径与轴孔,孔一端车出焊接坡口套入凸缘部分进行焊接。

焊接时要两端焊,采用低氢焊条如T506焊条等。

3. 铸造链轮。

主要应用在大型链轮的加工,加工时只加工齿圈、凸缘两端面、外径和内径及键槽,然后再加工齿形。

环链轮都是铸造的。

铸造链轮的材料一般有两种,铸铁和铸钢如HTI50、HT2O0和ZG310-570(ZG45)。

4. 锻造链轮。

主要应用在受力较大的中、大规格链轮的生产上。

锻造时,不管是单凸缘式或双凸缘式,一般都锻成凸形,轴孔留出足够的加工余量,材料利用率较低,成本高。

四、链轮齿形的几何形状与设计原则1. 链轮齿形的几何形状:常见链轮的几何形状有三圆弧一直线形、两圆弧一直线形、两圆弧凸齿形、一圆弧一直线形、齿槽中心有偏移的直线齿形和直线齿形。

滚子链链轮制造技术要求

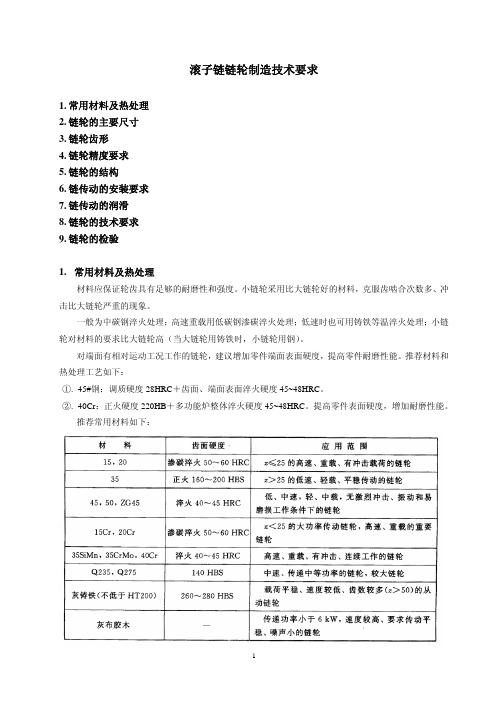

滚子链链轮制造技术要求1.常用材料及热处理2.链轮的主要尺寸3.链轮齿形4.链轮精度要求5.链轮的结构6.链传动的安装要求7.链传动的润滑8.链轮的技术要求9.链轮的检验1.常用材料及热处理材料应保证轮齿具有足够的耐磨性和强度。

小链轮采用比大链轮好的材料,克服齿啮合次数多、冲击比大链轮严重的现象。

一般为中碳钢淬火处理;高速重载用低碳钢渗碳淬火处理;低速时也可用铸铁等温淬火处理;小链轮对材料的要求比大链轮高(当大链轮用铸铁时,小链轮用钢)。

对端面有相对运动工况工作的链轮,建议增加零件端面表面硬度,提高零件耐磨性能。

推荐材料和热处理工艺如下:①.45#钢:调质硬度28HRC+齿面、端面表面淬火硬度45~48HRC。

②.40Cr:正火硬度220HB+多功能炉整体淬火硬度45~48HRC。

提高零件表面硬度,增加耐磨性能。

推荐常用材料如下:2.链轮的基本参数和主要尺寸GB/T1243—2006国家标准规定了链轮的主要参数和主要尺寸。

见图1。

图1 链轮尺寸示意图 主要参数和主要尺寸见表所列。

注: 齿顶圆d a 、d g取整数,其它尺寸精确到0.01mm。

3.链轮齿形链轮的齿形保证链条能顺利的进入和退出与轮齿的啮合,使其不易脱链。

3.1.端面齿形GB/T1243—2006国家标准的规定链轮齿形, 链轮端面的齿形:二圆弧齿形、三圆弧-直线齿形,见图2。

推荐采用“三圆弧一直线” 的齿形。

齿廓上aa、ab、cd为三段圆弧,半径依次r1 、r2 、r3;bc为直线段。

见图3。

图2 齿槽形状图3 三圆弧一直线齿槽形状3.2.剖面齿廓GB/T1243—2006国家标准的规定链轮剖面齿廓:圆弧+直线。

见图4。

图4 剖面齿廓4.链轮精度要求5.链轮的结构链轮的结构见图5。

小直径链轮可做成整体式; 中等直径链轮多用孔板式;大直径链轮可制成焊接、螺纹连接组合式, 齿圈与轮心可用不同材料制造。

图5 链轮的结构焊接式大链轮在焊接时,推荐采用对接焊缝结构见图6。

机械设计 5-5 滚子链 链条和链轮

§5-5 滚子链 链条和链轮 P97

链传动 avi

一、链条 内链节

1.滚子

2.套筒

p

3.销轴

4.内链板 5.外链板

链条的基本参数

﹛

节距 p 排数 n 链节数 L P

双排滚子链示意图

当链节数Lp为偶数时,接头???

开口销

弹性锁片

当LP 为奇数时,用过渡链节搭接。

为避免使用过渡链节,链节数应取偶数。

三、滚子链传动的额定功率曲线

极限功率??

密封润滑不良

其极限功率急剧下降;

P 1 2

实际使用区域 3

潘存云教授研制

4 n1

对应每种失效形式,可得出一个极限功率 表达式。常用线图表示。

极链磨损限定的极限功率; 曲线2——链板疲劳强度限定的极限功率; 曲线3——滚子、套筒的冲击疲劳强度限定的极限功率; 曲线4——铰链胶合限定的极限功率。 机械设计

o

v

v β

1

滚子链传动的动载荷大 链轮转速越高、节距 p 越大时(质量大), 链轮齿数越少,动载荷越大。

链条、链轮 啮合冲击

mv

-

链轮转速越高、节距 越大时,啮合冲击越 严重。 齿数多、小节距、多 排链传动好。

§5-6 滚子链传动的设计计算 二、滚子链传动的主要失效形式

1、铰链的磨损

尤其是 开式 滚子链传动 外链节 节距增大p→p+△p

Q235、Q275

普通灰铸铁(不 低于HT150)

淬火、回火

—

260~280HRS

—

z>50的从动链轮

功率小于6kW、速度较高、要 求传动平稳和噪声小的链轮

夹布胶木

链轮尺寸计算表

名称符号链条型号12A 滚子节距P 滚子外径d r 排局P t 链轮齿数z 链轮分度圆直径d 齿顶园直径d a 齿根园直径d f 分度圆弦齿高h a 齿侧凸缘(或排间槽)直径d g 内链板高度h名称符号齿沟圆弧半径r 1齿沟半角(°)α/2M T 工作段圆弧半径r 2工作段圆弧中心角(°)βW V 齿形半角γ/2齿顶圆弧半径r 3工作段直线部分长度b c e点至齿沟圆弧中心连线的距离H p 0齿侧倒角ba 齿宽b f1内节宽度b 1滚子链链轮的基三圆弧一直工作段圆弧中心O 2的坐标齿顶圆弧中心O 3的坐标最大齿根距离Lx齿侧半径r x名称符号链条型号10A 滚子节距P 滚子外径d r 排局P t 链轮齿数z 链轮分度圆直径d 齿顶园直径d a 齿根园直径d f 分度圆弦齿高h a 齿侧凸缘(或排间槽)直径d g 内链板高度h名称符号齿沟圆弧半径r 1齿沟半角(°)α/2M T 工作段圆弧半径r 2工作段圆弧中心角(°)βW V 齿形半角γ/2齿顶圆弧半径r 3工作段直线部分长度b c e点至齿沟圆弧中心连线的距离H p 0齿侧倒角ba工作段圆弧中心O 2的坐标齿顶圆弧中心O 3的坐标滚子链链轮的基最大齿根距离Lx 三圆弧一直齿宽b f1内节宽度b1齿侧半径r x计算公式数值选择型号查表19.05查表11.91查表22.78给定18d=P/sin180°/z109.705d a =P(0.54+cot180°/z)118.325d f =d-d r 97.795h a =0.27*P5.144奇数齿Lx=d*cos90°/z-d r 97.377偶数齿Lx = d f = d-d r97.795dg<p*cot180°/z-1.04h-0.76h——内链板高度,查表。

88.475查表18.08计算公式r 1=0.5025*d r +0.05 6.035α/2=55°-60°/z 51.667M=0.8*d r *sinα/27.474T=0.8*d r *cosα/2 5.910r 2=1.3025*d r +0.0515.563β=18°-56°/z 14.889W=1.3*d r *cos180°/z15.248V=1.3*d r *sin180°/z 2.689γ/2=17°-64°/z13.444r 3=d r (1.3*cosγ/2+0.8*cosβ-1.3025)-0.058.704b c =d r (1.3*sinγ/2-0.8*sinβ) 1.152H=√r 32-(1.3*dr-p 0/2)2p 0=p[1+(2r 1-d r )/d]19.078ba=0.13P2.477b f1=0.95b 1 b 1为内节宽度,查表11.942查表12.570轮的基本参数和主要尺寸弧一直线齿槽形状尺寸r x =P 19.050计算公式数值选择型号查表15.875查表10.16查表18.11给定19d=P/sin180°/z96.449d a =P(0.54+cot180°/z)103.706d f =d-d r 86.289h a =0.27*P4.286奇数齿Lx=d*cos90°/z-d r 85.95968偶数齿Lx = d f = d-d r86.289dg<p*cot180°/z-1.04h-0.76h——内链板高度,查表。

链轮标准尺寸参数

链轮:链轮是一种带嵌齿式扣链齿的轮子,用以与节链环或缆索上节距准确的块体相啮合。

链轮被广泛应用于化工、纺织机械、自动扶梯,木材加工,立体停车库,农业机械,食品加工、仪表仪器、石油等行业的机械传动等。

结构设计:链轮的齿形链轮齿形必须保证链节能平稳自如地进入和退出啮合,尽量减少啮合时的链节的冲击和接触应力,而且要易于加工。

常用的链轮端面齿形见图1。

它是由三段圆弧aa、ab、cd和一段直线bc构成,简称三圆弧-直线齿形。

齿形用标准刀具加工,在链轮工作图上不必绘制端面齿形,只需在图上注明"齿形按3RGB1244-85规定制造"即可,但应绘制链轮的轴面齿形,其尺寸参阅有关设计手册。

刮板输送机:磨损分析刮板输送机链轮磨损分析:刮板输送机是一种借助于运动着的刮板链条来输送散状物料的连续运输设备。

SGB-520/22刮板输送机主要用于中低厚煤层经济普采工作面运输。

本产品具有结构紧凑、简单,传动平稳,安装维护方便,工作可靠,工艺布置灵活等特点;它不但能水平输送,也能倾斜输送;既可单机使用,也可多台联合使用。

链轮是刮板输送机的重要部件之一,它的特性对刮板输送机的使用寿命有直接影响。

链轮磨损分析所用链轮传动为普通曳引链轮,在啮合处有比较大的滑动运动,工作条件恶劣,会产生较严重的磨损。

磨损原因引起链轮链窝严重磨损的原因如下:(1)黏着磨损载荷越大,表面温度越高,黏着现象也越严重。

对于一定硬度的金属材料,在不同压强下进行磨损试验得到了磨损率与压强关系曲线图,当压强达到材料硬度的1/3以上时,将发生严重磨损。

根据应力分布图,可知最大应力接触点即为最大压强处,其值为884.4 MPa。

因链窝处淬火硬度为HRC48~52,其对应的硬度值为4800MPa。

因此,压强远远小于材料硬度的1/3,所以黏着磨损并不是链轮磨损的主要形式。

(2)接触疲劳磨损链轮与链条摩擦副是交变接触应力,在其摩擦表面上容易形成疲劳点蚀。

32A链轮尺寸与公差

链轮尺寸与公差

1、滚子链链轮的基本参数和主要尺寸(摘自GB1244-85)

齿数Z

节距P

滚子直径dr

内链片内宽b1

分度圆直径d d = P/sin(180°/Z)

齿顶圆直径d a d a = P[0.54+ctg(180°/Z)]

齿根圆直径d f d f = d-d r

轮毂直径d g d g<P[ctg(180°/Z)-1]-0.80

量柱测量距M R 偶数齿:M R = d+dr

奇数齿:M R = dcos(90°/Z)+ dr

齿宽b f1 b f1 = 0.95b1

倒角宽b a b a =(0.1~0.15)P

倒角半径r x r x≥P

2、链轮轮坯公差(摘自GB1244-85)

项目公差带执行标准

孔径d k H7 GB1801-79

齿顶圆直径d a h11 GB1801-79

齿宽b f1h14 GB1804-79《公差与配合未注公差尺寸的极限偏差》

3、滚子链链轮齿根圆直径极限偏差齿根圆径向圆跳动和端面圆跳动(摘自GB1244-85)

项目

齿根圆直径mm

执行标准d f≤250d f>250

齿根圆径向跳动

10级11级

GB1184-80

《形状和位置公差未注公差的规定》

齿根圆处端面圆跳动

齿根圆直径极限偏差h11 GB1801-79

(32A)链轮相关尺寸表。

链轮计算

节距滚子直径内节内宽销轴直径套筒直径p nom d1max b1min d2max d3min 08A 12.77.927.85 3.98410A 15.87510.169.4 5.09 5.1212A 19.0511.9112.57 5.96 5.9816A 25.415.8815.757.947.9620A31.7519.0518.99.549.56链轮齿数z 15优选齿数为:17,19,21,23,25,38,57,76,95,链条节距p 25.4滚子直径dr 15.88内节内宽b115.75内链板高h 24.13分度圆直径d 122.17齿顶圆直径da max 138齿顶圆直径da min 128齿顶圆直径da 133齿根圆直径df 106.29分度圆弦齿高ha max 9.29分度圆弦齿高ha min 4.76分度圆弦齿高ha 6.86最大齿根距离Lx 奇数齿105.62最大齿根距离Lx 偶数齿106.29齿侧凸缘(或排间槽)直径dg93齿侧圆弧半径re min 51.4512齿侧圆弧半径re max 32.3952滚子定位圆弧半径ri max 8.1928333滚子定位圆弧半径ri min 8.0194滚子定位角α min 114滚子定位角α max134p≤12.7p>12.7齿宽(单排)bf114.647514.9625齿宽(双排、三排)bf114.332514.6475轴向齿廓及尺寸链条主要尺寸链号滚子链链轮的基本参数和主要尺寸最大和最小齿槽形状齿侧倒角(081 083 084 085链条)ba 1.524齿侧倒角(用于其余所有链条)ba 3.302齿侧半径rx25.4链轮毂孔直径(公差H8)dK50常数K 6.4轮毂厚度h14.8921轮毂长度l max49.1440轮毂长度l min38.7195轮毂直径(dh max<dg)dh79.7843量柱测量距MR 奇数齿137.38量柱测量距MR 偶数齿138.05量柱直径dR15.88齿根圆(量柱测量距)极限偏差上偏差:0-0.25链轮齿根圆径向圆跳动和端面圆跳动轴孔和齿根圆直径间径向圆跳动量≤0.1650298≤0.76轴孔和齿侧平直部分端面圆跳动量≤0.1756585≤ 1.14链条通道高度内链板高度h1min h2max 12.3312.0715.3515.0918.3418.124.3924.1330.4830.17d=p/sin(180/z)da max=d+1.25*p-dr da min=d+(1-1.6/z)*p-dr da=p*(0.54+cot(180/z))df=d-drha max=(0.625+0.8/z)*p-0.5*dr ha min=0.5*(p-dr)ha=0.27*p Lx=d*cos(90/z)-dr Lx=df=d-drdg<p*cot(180/z)-1.04*h-0.76re min=0.008*dr*(z^2+180)re max=0.12*dr*(z+2)ri max=0.505*dr+0.069*dr^(1/3)ri min=0.505*dr α min=120-90/z α max=140-90/zp≤12.7p>12.70.93*b10.95*b10.91*b10.93*b1生顶切。

链轮标准尺寸参数

链轮:链轮是一种带嵌齿式扣链齿的轮子,用以与节链环或缆索上节距准确的块体相啮合。

链轮被广泛应用于化工、纺织机械、自动扶梯,木材加工,立体停车库,农业机械,食品加工、仪表仪器、石油等行业的机械传动等。

链轮的齿形链轮齿形必须保证链节能平稳自如地进入和退出啮合,尽量减少啮合时的链节的冲击和接触应力,而且要易于加工。

常用的链轮端面齿形见图1。

它是由三段圆弧aa、ab、cd和一段直线bc构成,简称三圆弧-直线齿形。

齿形用标准刀具加工,在链轮工作图上不必绘制端面齿形,只需在图上注明"齿形按3RGB1244-85规定制造"即可,但应绘制链轮的轴面齿形,其尺寸参阅有关设计手册。

链轮结构4种常用的链轮结构。

小直径链轮一般做成整体式,中等直径链轮多做成辐板式,为便于搬运、装卡和减重,在辐板上开孔,大直径链轮可做成组合式,此时齿圈与轮芯可用不同材料制造。

例如C45,不锈钢等材料。

链轮材料链轮材料应保证轮齿有足够的强度和耐磨性,故链轮齿面一般都经过热处理,使之达到一定硬度。

磨损分析刮板输送机链轮磨损分析:刮板输送机是一种借助于运动着的刮板链条来输送散状物料的连续运输设备。

SGB-520/22刮板输送机主要用于中低厚煤层经济普采工作面运输。

本产品具有结构紧凑、简单,传动平稳,安装维护方便,工作可靠,工艺布置灵活等特点;它不但能水平输送,也能倾斜输送;既可单机使用,也可多台联合使用。

链轮是刮板输送机的重要部件之一,它的特性对刮板输送机的使用寿命有直接影响。

链轮磨损分析所用链轮传动为普通曳引链轮,在啮合处有比较大的滑动运动,工作条件恶劣,会产生较严重的磨损。

磨损原因引起链轮链窝严重磨损的原因如下:(1)黏着磨损载荷越大,表面温度越高,黏着现象也越严重。

对于一定硬度的金属材料,在不同压强下进行磨损试验得到了磨损率与压强关系曲线图,当压强达到材料硬度的1/3以上时,将发生严重磨损。

根据应力分布图,可知最大应力接触点即为最大压强处,其值为884.4 MPa。

机械设计 第5章 链传动

式中 S ——静强度安全系数; FQmin ——单排链最小抗拉载荷,见表5-1。 [S] ——许用安全系数,取4~8

§5.5链传动 的布置.张紧 和润滑

一、链传动 的布置

二 、 链 传 动 的 张 紧

三、链传动的润滑

(2)初选中心距a0

中心距小,则结构紧凑,链的总长短,啮合次数多,寿命低。 中心距大,链松边下垂量大,链条颤动。 通常取:a0=(30-50)p, amax=80p, 小链轮包角大于120o,大小链轮不相碰的最小中心距的初定值:

i 4 a0min 0.2z1(i 1) p

i4

(3) 确定链节数Lp

表5-5小链轮齿数Z1的推荐值

传动比i

1~2

2.5~4

4.6~6

>7

小链轮齿数Z1 31~27

25~21

22~28

17

Z1,Z2应优先选用数列17、19、21、23、25、38、57、76、95、114

大小链轮齿数取为互质的奇数。

传动比i<=7,推荐i=2~3.5,v<2m/s、载荷平稳i<=10

机械设计

第5章 链传动

第5章 链传动

§5.1 概述

1.链传动的构成——两个链轮+一个传动链 2. 链传动的特点:结构紧凑,无弹性滑动和

打滑现象;平均传动比准确;承载能力大;

效率高; 能在恶劣 环境中工 作。传动 中有冲击 和噪声。

§5.2 滚子链和链轮

1.滚子链的结构和链接头形式

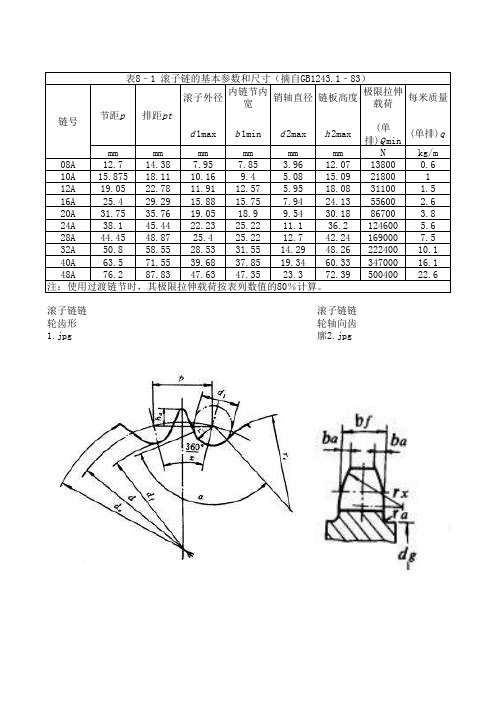

表5-1滚子链规格和主要参数 (摘自GB/T1243-1997)

实际工作一般与实验条件不同,对功率P进行修正,得设计功率Pd

滚子链的基本参数与画法

滚子外径内链节内宽销轴直径链板高度极限拉伸载荷每米质量d 1max b 1min d 2max h 2max (单排)Q min(单排)q mm mm mm mm mm mm N kg/m08A 12.714.387.957.85 3.9612.07138000.610A 15.87518.1110.169.4 5.0815.0921800112A 19.0522.7811.9112.57 5.9518.0831100 1.516A 25.429.2915.8815.757.9424.1355600 2.620A 31.7535.7619.0518.99.5430.1886700 3.824A 38.145.4422.2325.2211.136.2124600 5.628A 44.4548.8725.425.2212.742.241690007.532A 50.858.5528.5331.5514.2948.2622240010.140A 63.571.5539.6837.8519.3460.3334700016.148A 76.287.8347.6347.3523.372.3950040022.6滚子链链轮齿形1.jpg 滚子链链轮轴向齿廓2.jpg滚子链链轮主要尺寸计算3.jpg链号节距p 排距pt 表8–1 滚子链的基本参数和尺寸(摘自GB1243.1–83)注:使用过渡链节时,其极限拉伸载荷按表列数值的80%计算。

滚子链链轮齿槽形状计算4.jpg链轮材料应满足强度和耐磨性要求。

在低速、轻载或平稳传动中,链轮可采用低、中碳钢制造;中速、中载无剧烈冲击时,采用中碳钢淬火处理,其齿面硬度HRC>40~45;高速、重载或连续工作的传动,采用低碳合金钢表面渗碳淬火(如用15Cr、20Cr等钢渗碳淬硬至HRC=50~60)或中碳合金钢表面淬火(如用40Cr、35CrMnSi、35CrMo等钢淬硬到HRC=40~50)。

滚子链和链轮

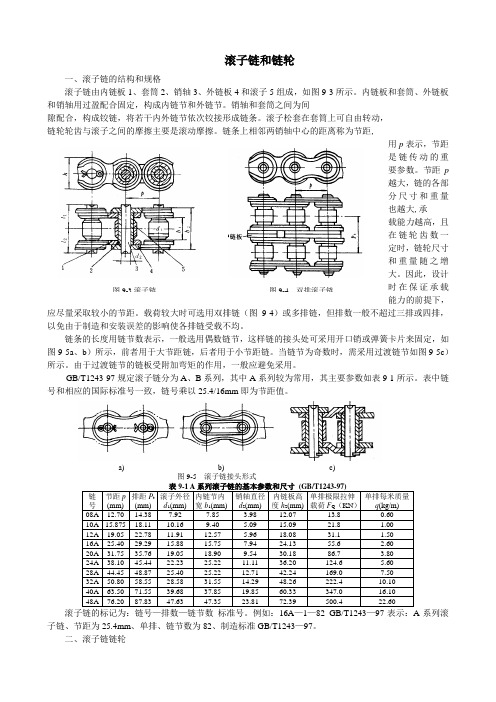

滚子链和链轮一、滚子链的结构和规格滚子链由内链板1、套筒2、销轴3、外链板4和滚子5组成,如图9-3所示。

内链板和套筒、外链板和销轴用过盈配合固定,构成内链节和外链节。

销轴和套筒之间为间隙配合,构成铰链,将若干内外链节依次铰接形成链条。

滚子松套在套筒上可自由转动,链轮轮齿与滚子之间的摩擦主要是滚动摩擦。

链条上相邻两销轴中心的距离称为节距,用p表示,节距是链传动的重要参数。

节距p越大,链的各部分尺寸和重量也越大,承载能力越高,且在链轮齿数一定时,链轮尺寸和重量随之增大。

因此,设计时在保证承载能力的前提下,应尽量采取较小的节距。

载荷较大时可选用双排链(图9-4)或多排链,但排数一般不超过三排或四排,以免由于制造和安装误差的影响使各排链受载不均。

链条的长度用链节数表示,一般选用偶数链节,这样链的接头处可采用开口销或弹簧卡片来固定,如图9-5a、b)所示,前者用于大节距链,后者用于小节距链。

当链节为奇数时,需采用过渡链节如图9-5c)所示。

由于过渡链节的链板受附加弯矩的作用,一般应避免采用。

GB/T1243-97规定滚子链分为A、B系列,其中A系列较为常用,其主要参数如表9-1所示。

表中链号和相应的国际标准号一致,链号乘以25.4/16mm即为节距值。

a) b) c)图9-5 滚子链接头形式表9-1 A系列滚子链的基本参数和尺寸(GB/T1243-97)链号节距p(mm)排距P t(mm)滚子外径d1(mm)内链节内宽b1(mm)销轴直径d2(mm)内链板高度h2(mm)单排极限拉伸载荷F Q(KN)单排每米质量q(kg/m)08A 12.70 14.38 7.92 7.85 3.98 12.07 13.8 0.6010A 15.875 18.11 10.16 9.40 5.09 15.09 21.8 1.0012A 19.05 22.78 11.91 12.57 5.96 18.08 31.1 1.5016A 25.40 29.29 15.88 15.75 7.94 24.13 55.6 2.6020A 31.75 35.76 19.05 18.90 9.54 30.18 86.7 3.8024A 38.10 45.44 22.23 25.22 11.11 36.20 124.6 5.6028A 44.45 48.87 25.40 25.22 12.71 42.24 169.0 7.5032A 50.80 58.55 28.58 31.55 14.29 48.26 222.4 10.1040A 63.50 71.55 39.68 37.85 19.85 60.33 347.0 16.1048A 76.20 87.83 47.63 47.35 23.81 72.39 500.4 22.60 滚子链的标记为:链号—排数—链节数标准号。

2.5倍速链轮尺寸参数

2.5倍速链轮尺寸参数链轮是机械传动系统中的关键组件,承担着传递动力和扭矩的重要作用。

而针对不同的使用环境和需求,链轮的尺寸参数也会有所不同。

本文将探讨2.5倍速链轮的尺寸参数,并对其影响因素进行分析。

1. 引言在机械系统中,链轮作为传动装置的一部分,常用于将动力从一个轴传递到另一个轴。

而2.5倍速链轮是一种特殊的链轮,其尺寸参数需要根据实际需求进行设计和选择。

2. 2.5倍速链轮的定义2.5倍速链轮是指在传动系统中,驱动轴和被驱动轴之间的速比为2.5:1的链轮。

速比是指两轴的转速之比,可以通过链轮的齿数比来实现。

3. 2.5倍速链轮尺寸参数的计算方法为了满足2.5倍速的传动需求,2.5倍速链轮的尺寸参数需要通过计算来确定。

主要的参数包括模数、齿数、齿宽等。

3.1 模数的选择模数是链轮齿形的基本参数,影响着链轮的强度和传动效率。

在选择模数时,需要考虑链轮的受力情况、转速等因素,以确保链轮在工作时不发生失效或过载的情况。

3.2 齿数的确定齿数是链轮尺寸参数中的关键指标,直接影响着链轮的传动比例和转动速度。

在计算2.5倍速链轮的齿数时,需要根据2.5倍的速比来确定。

3.3 齿宽的设计齿宽是链轮的一个重要参数,决定了链条与链轮之间的接触面积。

较大的齿宽能分散载荷,增强链轮的承载能力,但同时也会增加链条的摩擦损失。

因此,在设计2.5倍速链轮的齿宽时,需要综合考虑强度和传动效率的要求。

4. 影响2.5倍速链轮尺寸参数的因素在选择2.5倍速链轮的尺寸参数时,除了考虑传动需求外,还需要考虑其他因素的影响。

4.1 功率要求根据实际的传动功率需求,可以确定链轮的尺寸参数。

功率越大,链轮需要越大的尺寸来保证传动的可靠性和稳定性。

4.2 转速要求转速是选择链轮尺寸参数时需要考虑的一个重要因素。

转速过高会导致链轮的磨损和振动增大,而转速过低则可能影响传动效果。

因此,在确定2.5倍速链轮的尺寸参数时,需要充分考虑转速要求。