几种涂层耐腐蚀性能试验方法探讨

防腐涂料的性能及检测方法

防腐涂料的性能及检测方法防腐涂料是一种用于保护金属表面不受腐蚀的涂料,具有防腐性能良好的特点。

下面将详细介绍防腐涂料的性能及检测方法。

一、防腐涂料的性能1.阻隔性能:防腐涂料具有优异的隔离与阻隔性能,可以阻止腐蚀介质接触到金属基面上。

2.抗腐蚀性能:防腐涂料可以有效地抵抗金属表面的腐蚀,具有良好的抗腐蚀作用。

3.耐候性:防腐涂料在长期暴露在自然环境下,能够保持其原有的性能和外观,不易受到气候变化、紫外线辐射等的影响。

4.附着力:防腐涂料与金属基面之间具有卓越的附着力,不易剥落或脱落。

5.柔韧性:防腐涂料具有一定的柔韧性,能够适应金属基面的收缩膨胀和变形,不会产生开裂和脱层现象。

6.耐磨性:防腐涂料在使用过程中能够抵抗外界力量和摩擦的磨损,保持涂膜表面的完整。

二、防腐涂料的检测方法1.厚度测量:使用厚度计对涂层的厚度进行测量,以确保符合标准要求。

2.干燥时间测量:采用温度计或湿度计等仪器对涂层的干燥时间进行测量,以确保涂层正常干燥。

3.附着力测试:使用附着力测试仪器对涂层与基材之间的附着力进行测试,以判断涂层的牢固程度。

4.耐盐雾腐蚀测试:将涂层试样暴露在盐雾环境中,通过一定时间内观察和评价试样的腐蚀情况,以判断涂层的耐腐蚀性能。

5.耐磨性测试:使用磨擦试验仪对涂层进行磨擦实验,观察涂层表面是否出现损伤,并通过对磨损面积和深度进行测量,评估涂层的耐磨性能。

6.耐候性测试:通过暴露试验或人工加速老化试验,对涂层进行一定时间的暴露,以评估其在自然环境下的耐候性能。

7.化学成分分析:通过取样并使用化学分析仪器,对涂层中的元素和成分进行定性和定量分析,以确认涂层的化学成分。

8.红外光谱分析:使用红外光谱仪对涂层进行红外光谱分析,以确定涂层的分子结构和化学键信息。

9.导电性测试:使用导电仪对涂层的导电性进行测试,以确定涂层的防腐性能。

综上所述,防腐涂料具有阻隔性能、抗腐蚀性能、耐候性等优点,并可以通过厚度测量、附着力测试、耐盐雾腐蚀测试等多种检测方法来评估其性能。

金属材料表面涂层的制备和性能研究

金属材料表面涂层的制备和性能研究一、引言金属材料表面涂层是一种广泛应用于工业制造领域的重要技术。

它可以增加金属材料的耐腐蚀性、抗磨损性、耐高温性、增加美观度等诸多性能。

本文将围绕金属材料表面涂层的制备和性能研究进行详细阐述。

二、表面涂层制备技术金属材料表面涂层的制备技术主要分为物理气相沉积技术、化学气相沉积技术、物理溅射技术、电沉积技术和喷涂技术。

1、物理气相沉积技术物理气相沉积技术是一种利用高温或低温等对材料进行处理的方法。

常见的制备技术有热喷涂、扩散、蒸镀、电子束物理气相沉积和离子束物理气相沉积等。

其中,电子束物理气相沉积是一种在真空环境下使用电子束对材料进行治疗的方法。

其涂层具有致密、均匀、粘结强度高、硬度高等优点。

2、化学气相沉积技术化学气相沉积技术是一种利用化学反应产生的气体对材料进行处理的方法。

常见的制备技术有化学气相沉积、原子层沉积、金属有机化学气相沉积、光化学气相沉积和超临界流体沉积等。

其中,原子层沉积技术是一种在真空环境下使用化学气相源依据反应原理进行材料沉积的方法。

其具有致密性好、抗腐蚀、高纯度的优点。

3、物理溅射技术物理溅射技术是一种利用电弧、磁控溅射或者电子束等对材料进行处理的方法。

常见的制备技术有直接流电弧、磁控溅射等。

其中,直流电弧是一种使用电弧对材料进行溅射加工的方法。

其具有制备周期短、制备成本低、制备效率高等优点。

4、电沉积技术电沉积技术是一种利用电解质对材料进行处理的方法。

常见的制备技术有电镀和阳极氧化等。

其中,电镀是一种在电解質中使用电流使金属膜沉积于金属表面的方法。

其涂层具有防腐、美观、表面光滑等优点。

5、喷涂技术喷涂技术主要是一种利用喷雾技术将材料均匀地喷涂在金属表面上的方法。

常见的制备技术有火焰喷涂、高速喷涂、等离子喷涂、电弧喷涂等。

其中,等离子喷涂是一种在真空环境下使用等离子体对材料进行处理的方法。

其具有涂层致密、均匀、抗磨损、防腐蚀等优点。

三、表面涂层性能研究金属材料表面涂层的性能直接影响着金属材料的使用寿命和性能。

-涂膜耐腐蚀性测定

—涂膜耐腐蚀性测定涂膜的耐腐蚀性是指涂膜在腐蚀介质(如酸、碱、盐等)下能够维持确定的物理性能和化学性能。

涂料的耐腐蚀性是评价涂料质量的紧要指标之一、涂膜耐腐蚀性测定是评估涂层在腐蚀介质中的稳定性能的一种方法。

它紧要用于测试涂层在腐蚀介质中的耐久性和耐腐蚀性能。

涂膜耐腐蚀性测定通常使用盐雾试验箱进行测试,该仪器可以模拟腐蚀介质,如海水、酸雨等,测试涂层在这些介质中的耐久性和耐腐蚀性能。

在盐雾试验箱中,将涂层样品放置在恒定的高温、高湿和盐度环境中,进行确定时间的测试。

在测试期间,检测涂层样品的外观、颜色、附着力、重量和硬度等性能变动,以评估涂层的耐腐蚀性能。

涂膜耐腐蚀性测定可以用于评估各种类型的涂层的耐久性和稳定性能,例如汽车漆、建筑涂料、船舶涂料等。

通过测定涂层在腐蚀介质中的性能变动,可以推想涂层的耐久性和寿命,为订立涂层维护和改进方案供应基础数据。

涂膜耐腐蚀性测定方法紧要有以下几种:盐雾试验法盐雾试验法是常用的评价涂膜耐腐蚀性的方法之一、该方法是将试样置于盐水雾室中,通过盐水雾的腐蚀作用来评估涂层的耐腐蚀性能。

在试验中,样品表面的涂层应当平整、无气孔、无麻点和无污染。

湿热试验法湿热试验法是一种加速试验,可以用来评估涂层在高温高湿条件下的耐腐蚀性能。

通常将样品置于恒温恒湿的试验箱内,通过湿气和高温来模拟涂层在实际使用中的环境。

样品在湿热环境下的暴露时间可以依据实际情况进行调整。

直接腐蚀试验法直接腐蚀试验法是一种模拟实际腐蚀环境的试验方法,将试样置于实际的腐蚀介质中,通过评估试样在腐蚀介质中的耐腐蚀性能来评估涂层的耐腐蚀性。

在试验过程中,要掌控试样的暴露时间和腐蚀介质的浓度和温度,进而保证测试结果之牢靠性。

模拟实际使用环境试验法模拟实际使用环境试验法是将试样暴露在模拟实际使用环境的试验箱内进行测试。

在试验过程中,要掌控温度、湿度、氧气浓度和腐蚀介质等参数,以模拟实际使用条件,评估涂层在实际使用中的耐腐蚀性能。

新型防腐涂层材料的制备与性能研究

新型防腐涂层材料的制备与性能研究随着社会发展和工业化进程的推进,防腐涂层在许多领域中发挥着重要作用,如船舶、建筑、汽车、油田等。

然而,传统的防腐涂层往往存在着一些问题,如易脱落、耐候性差、环境污染等。

因此,研究和开发新型防腐涂层材料成为了一个重要课题。

在新型防腐涂层材料的制备方面,研究人员进行了广泛的探索和实验。

其中,合成有机高分子防腐涂层材料成为了研究的热点之一。

这些材料具有优异的耐蚀性、耐化学腐蚀性和附着力,能够有效地延长被保护物体的使用寿命。

研究人员通过聚合、交联等化学方法,制备出具有不同特性的高分子材料,并通过改变其结构、粒径和形貌来调控其性能。

例如,通过将纳米颗粒掺杂入高分子基体中,可以增强涂层的抗菌性能和耐高温性能,提高其在恶劣环境中的稳定性。

除了有机高分子材料外,无机材料也被广泛应用于新型防腐涂层的研究中。

金属氧化物如二氧化钛、氧化铝等具有较高的抗腐蚀性能和光催化性能,能够有效地抑制金属的腐蚀过程,同时还具有杀菌、自洁等功能。

研究人员通过控制材料的合成方法和制备条件,调控其晶体结构、比表面积和离子导电性能,从而提高涂层的防腐蚀性能和光催化性能。

此外,纳米材料也被引入到防腐涂层的研究中,通过与有机高分子材料或无机材料进行复合,进一步提高涂层的性能。

新型防腐涂层材料的性能研究也是一个关键的领域。

研究人员通过一系列的测试和评估,对新型材料的耐腐蚀性能、机械性能、耐磨性、耐高温性等进行了全面的评价。

在耐腐蚀性能方面,他们通过使用电化学腐蚀测试、盐雾试验等方法,评估涂层在腐蚀介质中的表现。

在机械性能方面,他们通过硬度测试、拉伸测试等手段,评估涂层的力学性能和耐久性。

同时,他们还对涂层的光学性能、导电性能等进行了研究和表征。

新型防腐涂层材料的研究不仅局限于制备和性能的研究,还涉及到涂层在实际应用中的可行性。

研究人员通过在实际场景中对涂层进行长期跟踪观察和评估,分析其在不同环境中的耐久性和稳定性。

防腐蚀涂料的检测方法

防腐蚀涂料的检测方法防腐蚀涂料是指用于金属表面的防护涂料,可以减缓金属表面的腐蚀速度,从而延长金属构件的使用寿命。

为确保防腐蚀涂料的质量和性能,需要对其进行检测。

常用的防腐蚀涂料检测方法包括物理性能测试、化学性能测试和耐腐蚀性能测试。

下面将详细介绍这些检测方法。

一、物理性能测试1.膜厚度测试膜厚度是防腐蚀涂料中一个重要的物理性能指标。

可以使用刮刀法、毛刷法或电子涂层测厚仪等方法进行测量。

刮刀法适用于湿膜和干膜的测量,毛刷法适用于湿膜的测量,而电子涂层测厚仪适用于干膜的测量。

2.粘附力测试粘附力是指涂料与基材之间的结合力。

常用的测试方法有切割法、拉伸法和冲击法。

切割法是通过将涂层切割成一定粗细和一定形状的线条,然后在涂膜和基材间嵌入切割线,利用切割线位置的涂层脱落情况来评判粘附力。

拉伸法是通过使试样在拉力下脱离涂层,评定与基材之间的粘附力。

冲击法是通过冲击试样的方法来评定涂层的粘附力。

二、化学性能测试1.化学成分分析通过化学成分分析可以确定防腐蚀涂料中各组分的含量,从而确定其是否达到要求。

常用的化学成分分析方法有元素分析、红外光谱分析和质谱分析。

2.溶剂含量测试溶剂含量是防腐蚀涂料的重要性能参数之一、可以通过加热法或红外测定法进行测量。

加热法是将一定质量的涂层样品加热蒸发,然后测量残留物的质量差来计算溶剂含量。

红外测定法是通过红外光谱仪测量涂层样品在特定波段的吸收峰的强度来计算溶剂含量。

三、耐腐蚀性能测试1.盐雾试验盐雾试验是通过将涂层样品暴露在盐雾环境中,观察涂层的腐蚀情况来评定其耐腐蚀性能。

常用的盐雾试验标准有ASTMB117和ISO9227等。

2.湿热试验湿热试验是通过将涂层样品暴露在高温高湿环境中,观察涂层的腐蚀情况来评定其耐腐蚀性能。

试验时间通常为500小时。

常用的湿热试验标准有ASTMD2247和ISO6270等。

3.电化学防腐蚀测试电化学防腐蚀测试是通过测量涂层在电位和电流作用下的性能来评价其耐腐蚀性能。

防腐涂层耐盐雾性试验方法及相关标准

防腐涂层耐盐雾性试验方法及相关标准2009/1/23/15:19 来源:慧聪涂料网深圳市金硕特仪器有限公司总工程师王叔孙1.定义、目的及应用防腐涂层的耐盐雾性是指防腐涂层对盐雾侵蚀的抵抗能力。

由于沿海及近海地区的空气中富含呈弥散微小水滴状的盐雾,含盐雾空气除了相对湿度较高外,其比重也较空气大,容易沉降在各种物体上,而盐雾中的氯化物具有很强的腐蚀性,对金属材料及保护涂层具有强烈的腐蚀作用。

作为耐腐蚀试验之一的耐盐雾试验标准方法,包括中性盐雾试验、醋酸-盐雾试验、铜加速的醋酸-盐雾试验(CASS试验)以及湿(盐雾)/干燥/湿气—循环腐蚀环境试验。

特别中性盐雾试验被认为是评定与海洋气氛有密切关系的材料的有关性质的最有效的方法。

因为它可以模拟由湿度或温度,或者由两者共同引起的某些加速作用的基本条件。

可以讲耐盐雾性试验是各类防腐蚀涂料的加速性能试验中最经典、应用最广泛的检测项目,虽然对耐盐雾性试验与实际性能的相关性还是有很大的争论,但是实际应用还是非常普遍。

同时耐盐雾性试验方法也是金属材料耐腐蚀性能试验的主要方法之一。

所以广泛应用于评价和比较底材、前处理、涂层体系或它们的组合体的耐腐蚀情况,另外在许多工业生产、采矿、地下工程、国防工程以及鉴定程序中也成为非常有用的手段。

醋酸-盐雾试验和铜加速的醋酸-盐雾试验(CASS 试验)的两种方法被认为更适于钢或锌基压铸件上的装饰性镀铬、镉以及化学处理的铝上的磷化或阳极化等。

而湿(盐雾)/干燥/湿气—循环腐蚀环境试验则主要用来模拟在室外侵蚀环境中发生的腐蚀过程,如海洋环境。

由于与天然老化之间有很好的相关性,所以一些标准的循环己成功用于汽车工业、建筑涂料和通用型防腐蚀涂料的评价中。

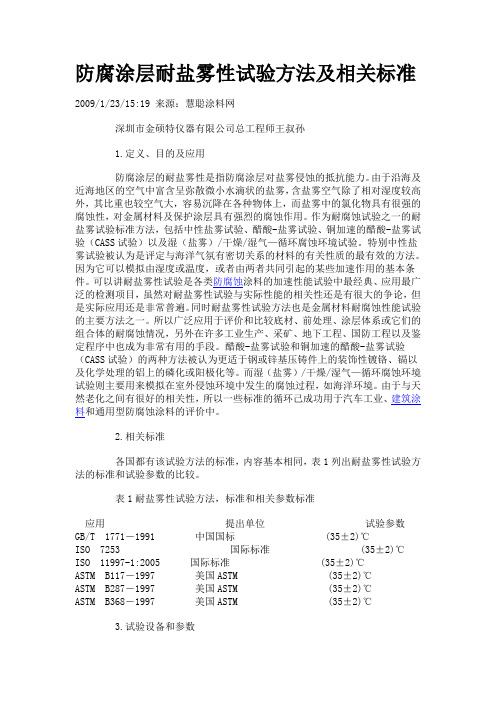

2.相关标准各国都有该试验方法的标准,内容基本相同,表1列出耐盐雾性试验方法的标准和试验参数的比较。

表1耐盐雾性试验方法,标准和相关参数标准应用提出单位试验参数GB/T 1771-1991 中国国标(35±2)℃ISO 7253 国际标准(35±2)℃ISO 11997-1:2005 国际标准(35±2)℃ASTM B117-1997 美国ASTM (35±2)℃ASTM B287-1997 美国ASTM (35±2)℃ASTM B368-1997 美国ASTM (35±2)℃3.试验设备和参数(1)盐雾试验箱基本组成和工作原理目前国内外普遍采用的试验没备是盐雾试验箱。

不锈钢腐蚀试验方法

不锈钢腐蚀试验方法不锈钢腐蚀试验方法是一种评估不锈钢材料抗腐蚀性能的常用方法,可以帮助工程师和科研人员选择合适的不锈钢材料,并确定其在特定环境条件下的使用寿命。

下面将介绍几种常见的不锈钢腐蚀试验方法。

1. 盐雾试验(ASTM B117)盐雾试验是一种广泛应用于评估不锈钢材料的耐腐蚀性能的试验方法。

该试验方法使用盐雾喷雾装置在试样上喷洒盐水溶液,通过暴露试样于高湿度和高盐浓度环境下,模拟海洋气候等恶劣条件,观察试样表面的腐蚀形态和腐蚀程度。

该试验方法可以定性评估不锈钢材料的耐腐蚀性能。

2. 电化学腐蚀试验电化学腐蚀试验是一种定量评估不锈钢材料腐蚀性能的试验方法。

常见的电化学腐蚀试验方法包括极化曲线法、电化学阻抗谱法等。

在极化曲线法中,试样被置于电解质溶液中,通过施加电压并测量试样的电流和电势变化,得到极化曲线,从而计算得到相关参数如极化电阻、腐蚀电流密度等,来评估不锈钢的腐蚀行为。

3. 加速腐蚀试验为了在较短时间内评估不锈钢材料的抗腐蚀性能,常使用加速腐蚀试验方法。

常见的加速腐蚀试验方法包括酸洗试验、循环加速腐蚀试验等。

在酸洗试验中,试样被浸泡在酸性溶液中,以模拟强酸环境中的腐蚀情况。

在循环加速腐蚀试验中,通过周期性地改变试样所处的腐蚀环境,如改变温度、pH值等,加速试样的腐蚀过程。

这些加速腐蚀试验方法可以用来预测不锈钢材料在实际使用环境中的腐蚀性能。

4. 自然腐蚀试验自然腐蚀试验是将试样暴露在实际自然环境中,在实际使用条件下评估不锈钢材料的腐蚀性能。

试样通常通过埋地试验、露天暴露试验等方式进行暴露。

通过一定时间的暴露后,观察试样的腐蚀情况,包括表面的氧化、锈蚀等形态特征,来评估不锈钢材料在实际使用环境中的抗腐蚀性能。

以上介绍了几种常见的不锈钢腐蚀试验方法,通过这些试验方法,可以对不锈钢材料的耐腐蚀性能进行评估。

在实际应用中,还需要结合具体情况选择适合的试验方法,并根据试验结果进行进一步的分析和判断。

产品质量检测中的耐腐蚀性能测试方法

产品质量检测中的耐腐蚀性能测试方法产品质量检测是确保产品符合质量标准的重要环节,其中耐腐蚀性能测试是其中一项重要的测试方法。

耐腐蚀性能测试能评估产品在不同环境条件下的抗腐蚀能力,以确保产品的长期使用性能和可靠性。

本文将探讨耐腐蚀性能测试的一些常见方法。

一、盐雾试验法盐雾试验是一种常见的耐腐蚀性能测试方法,通过模拟海洋环境中的盐雾腐蚀情况来评估产品的抗腐蚀能力。

在盐雾测试箱中,将产品暴露于盐雾环境中,观察在一定时间内产品表面是否出现腐蚀、氧化等现象。

通过对比实验前后的差异,可以判断产品的耐腐蚀性能。

二、湿热试验法湿热试验是另一种常见的耐腐蚀性能测试方法,主要用于评估产品在高温高湿环境下的抗腐蚀能力。

在湿热试验室中,将产品放置在恒温恒湿的环境中,通过一定时间的加热和湿度控制,观察产品是否出现腐蚀、氧化等现象。

湿热试验可以模拟产品在潮湿环境中的使用情况,对产品的耐腐蚀性能进行全面的评估。

三、电化学测试法电化学测试是一种较为先进的耐腐蚀性能测试方法,通过测量材料在电化学环境中的电流、电位等参数,来评估材料的耐腐蚀性能。

电化学测试方法包括极化曲线测试、交流阻抗测试等,可以提供更详细的腐蚀行为信息。

电化学测试方法不仅能评估材料的整体耐腐蚀性能,还可以定量评估腐蚀速率、腐蚀机理等。

四、涂层腐蚀测试法对于涂层材料,耐腐蚀性能的测试尤为重要。

常见的涂层耐腐蚀性能测试方法包括划伤测试、萘酚蓝测试等。

划伤测试是通过在涂层表面划伤一定深度并暴露于腐蚀介质中,观察划伤部位的腐蚀情况来评估涂层的耐腐蚀性能。

萘酚蓝测试则是通过涂覆一层萘酚蓝染料在涂层表面,观察染料在腐蚀介质中的扩散情况,评估涂层的闭孔性能和抗渗透性能。

耐腐蚀性能测试方法的选择应根据具体产品的材料性质和使用环境进行考虑。

不同的产品可能需要结合多种测试方法来全面评估其耐腐蚀性能。

值得注意的是,耐腐蚀性能测试只是产品质量检测的一部分,产品的整体质量还需要综合考虑其他性能指标。

轻工产品金属镀层和化学处理层的耐腐蚀试验方法

轻工产品金属镀层和化学处理层的耐腐蚀试验方法

轻工产品金属镀层和化学处理层的耐腐蚀试验方法可以根据不同的标准和要求来选择。

以下是一些常用的试验方法:

1. 盐雾试验(Salt spray test):将试样放置在盐水雾环境中,

观察一定时间后表面的腐蚀情况。

这个试验方法是最常用的耐腐蚀试验方法之一。

2. 湿热试验(Humidity test):将试样置于高温高湿的环境中,观察一定时间后表面的腐蚀情况。

这个试验方法模拟了高湿度环境下的腐蚀情况。

3. 酸碱腐蚀试验(Acid/alkali corrosion test):将试样置于酸

碱溶液中,观察一定时间后表面的腐蚀情况。

这个试验方法用于测试金属材料在酸碱环境下的腐蚀性能。

4. 热浸渗试验(Hot dip test):将试样浸泡在高温溶液中,观

察一定时间后表面的腐蚀情况。

这个试验方法模拟了高温环境中的腐蚀情况。

5. 磁悬浮试验(Magnetic suspension test):将试样放置在悬

浮的磁场中,观察一定时间后表面的腐蚀情况。

这个试验方法常用于测试涂层的附着力以及耐腐蚀性能。

这些试验方法只是一些常见的耐腐蚀试验方法,实际应用中还可以根据产品的特殊要求进行其他定制化的试验方法。

选取合

适的试验方法可以有效评估金属镀层和化学处理层的耐腐蚀性能,从而提高产品的质量和耐用性。

混凝土防腐涂层标准

混凝土防腐涂层标准混凝土防腐涂层标准混凝土是建筑中常用的一种材料,但是它本身并不具备防腐性能,特别是在潮湿环境下容易受潮发霉、腐蚀钢筋,导致建筑物损坏。

为了保护混凝土结构,防止腐蚀,需要对其进行防腐涂层处理。

下面将介绍混凝土防腐涂层的标准。

一、涂层种类1.环氧树脂涂层环氧树脂涂料是一种常用的混凝土防腐涂层,具有优良的耐腐蚀性和粘附性。

它能够有效地防止混凝土结构受到化学腐蚀和物理磨损。

2.聚氨酯涂层聚氨酯涂料是一种高性能、高固体含量的涂料,具有优异的耐磨性和耐化学腐蚀性能。

它能够有效地保护混凝土结构不受酸碱侵蚀和氧化腐蚀的损害,同时还能够防止紫外线的照射。

3.有机硅涂层有机硅涂料是一种高性能、高温涂料,具有优良的耐化学腐蚀和防腐性能。

它能够在高温、高湿度的环境下保持良好的防护效果,同时还具有良好的耐候性和耐磨性。

二、涂层厚度涂层厚度是涂层防护性能的重要指标,它直接影响涂层的耐久性和防护效果。

涂层的厚度应根据混凝土结构的使用环境和涂层种类来确定。

1.环氧树脂涂层的涂层厚度环氧树脂涂层的涂层厚度应在80-120μm之间,对于受到化学腐蚀和机械磨损较严重的部位,涂层厚度应达到150μm。

2.聚氨酯涂层的涂层厚度聚氨酯涂层的涂层厚度应在60-80μm之间,对于受到化学腐蚀和机械磨损较严重的部位,涂层厚度应达到100μm。

3.有机硅涂层的涂层厚度有机硅涂层的涂层厚度应在30-50μm之间,对于受到化学腐蚀和机械磨损较严重的部位,涂层厚度应达到80μm。

三、涂层施工涂层施工是涂层防护性能的关键环节,涂层施工应遵循以下标准。

1.表面处理混凝土表面应清除灰尘、油污、松散物等,处理后表面应光滑平整,无凹凸不平和裂缝等缺陷,保持表面干燥,且混凝土表面的温度应在5℃以上。

2.涂层施工涂层施工应按照涂层厚度和涂层种类要求进行,涂层应保证均匀、光滑、无气泡、无流挂、无脱落等缺陷,涂层施工时应注意避免过度涂料和漏涂等问题。

3.涂层干燥涂层干燥是涂层施工后的重要环节,涂层应在规定时间内进行干燥处理,干燥时间应在标准要求范围内,不得过度或不足。

防腐蚀涂层测试标准

防腐蚀涂层测试标准防腐蚀涂层是一种应用广泛的保护材料,它可以有效地防止金属表面受到腐蚀的侵害,延长金属材料的使用寿命。

为了确保防腐蚀涂层的质量和性能,需要对其进行严格的测试。

本文将介绍一些常见的防腐蚀涂层测试标准,以便读者了解如何对防腐蚀涂层进行有效的测试和评估。

首先,对于防腐蚀涂层的耐腐蚀性能测试,可以采用盐雾试验。

盐雾试验是一种常见的加速腐蚀试验方法,通过模拟盐雾环境来评估涂层的抗腐蚀能力。

测试标准可以参考ASTM B117等相关标准,对涂层在盐雾环境中的性能进行评估。

其次,对于涂层的附着力测试,可以采用划伤试验或者拉伸试验。

划伤试验可以评估涂层与基材之间的结合情况,而拉伸试验则可以评估涂层的拉伸性能。

这些测试可以参考ASTM D3359和ASTM D4541等相关标准,对涂层的附着力进行评估。

另外,对于涂层的耐磨性能测试,可以采用磨擦试验。

磨擦试验可以评估涂层在受到磨擦作用时的性能表现,测试标准可以参考ASTM D4060等相关标准,对涂层的耐磨性能进行评估。

此外,对于涂层的耐化学药品性能测试,可以采用浸泡试验。

浸泡试验可以评估涂层在不同化学药品环境中的性能表现,测试标准可以参考ASTM D1308和ASTM D543等相关标准,对涂层的耐化学药品性能进行评估。

最后,对于涂层的耐候性能测试,可以采用人工气候老化试验。

人工气候老化试验可以模拟不同气候条件下的环境作用,评估涂层的耐候性能。

测试标准可以参考ASTM G154和ISO 4892等相关标准,对涂层的耐候性能进行评估。

综上所述,对于防腐蚀涂层的测试标准包括盐雾试验、附着力测试、耐磨性能测试、耐化学药品性能测试和耐候性能测试等。

通过严格按照相关测试标准进行测试,可以有效地评估防腐蚀涂层的质量和性能,确保其在实际应用中发挥最佳的保护效果。

锌铝镁镀层钢板耐蚀性能研究

锌铝镁镀层钢板耐蚀性能研究李锋 吕家舜 杨洪刚 周芳(鞍钢集团钢铁研究院,辽宁 鞍山114009)摘 要:本文在实验室制备了Zn11%Al3%Mg、Zn6%Al3%Mg、Zn1.6%Al1.6Mg、Zn1%Al1%Mg镀层钢板,通过中性盐雾试验、极化曲线、交流阻抗试验方法研究了其耐蚀性,用X射线衍射技术分析了腐蚀产物,采用扫描电镜观察了镀层表面与截面形貌。

结果表明,4种锌铝镁镀层钢板耐蚀性是镀锌钢板的4倍以上,且具有自愈性,4种镀层表面均存在Zn/Al/Zn2Mg共晶组织。

锌铝镁镀层钢板提高耐蚀性的原因在于Mg抑制了碱式氯化锌分解,降低了氧扩散速度,Mg对pH值具有缓冲作用,降低了锌的溶解速度。

根据试验结果分析了锌铝镁镀层钢板在需要重防腐的场合以及作为彩涂基板的应用前景。

关键词:锌铝镁镀层;镀锌钢板;防腐钢铁是最重要的工程材料,热镀锌是保护钢铁腐蚀最经济有效的方法,热镀锌钢材已经大量应用于防止钢材的大气腐蚀。

然而热镀锌钢材在腐蚀性较强的大气环境中被限制使用[1],在腐蚀性更强的土里、水里、水泥里或含有化学药品的环境中也没有应用[2]。

批量热镀锌可以获得比连续热镀锌更厚的锌层以及更长的使用寿命,但批量热镀锌的成本高、环境污染严重,需要研究新工艺以解决上述问题[3]。

锌铝镁镀层钢板是近年来新开发的高耐蚀镀层钢材,目前已有6个不同成分的锌铝镁镀层钢板实现了商业化生产[4]。

本文在实验室研究了Zn11%Al3%Mg、Zn6%Al3%Mg、Zn1.6%Al1.6Mg、Zn1%Al1%Mg的耐蚀性,探讨了高耐蚀锌铝镁镀层钢材在铁路与建筑用钢领域的应用前景。

1 试验材料与试验方法本研究所用的材料利用EU A V热镀锌模拟器、采用传统连续热浸镀工艺制备,钢板是含0.06 mass%C和0.2 mass%Mn的普通冷轧低碳钢板,钢板在5 vol.%H2+95 vol.%N2气氛中退火后浸入锌铝镁镀液,浸镀时间为3 s,试样热浸镀后用气刀擦拭以获得均匀的镀层。

涂料材料耐腐蚀性测试技术

涂料材料耐腐蚀性测试技术一、前言涂料是工业生产过程中使用广泛的一种材料,其主要作用是保护基材,提高材料的耐用性和美观性。

然而,涂料在长期的环境作用下,可能会受到腐蚀的影响,导致材料的寿命大幅缩短,甚至影响生产效率。

因此,对涂料的耐腐蚀性进行测试是非常必要的。

二、涂料耐腐蚀性测试的定义涂料耐腐蚀性测试是指在涂层表面形成的货币金属基体之间形成一种电化学稳定状态,使用电化学方法或其他相关方法对涂层的耐腐蚀能力进行定量或半定量的评价。

可以了解涂层系统的腐蚀性质及其有关材料的抗腐蚀性能,以作为设计和选择的依据,同时提供有关有机工业的科学基础。

三、涂料耐腐蚀性测试方法1. 直接观察法直接观察法是指将测试样品放置在相应的环境中,例如盐雾试验箱中,在特定环境条件下观察腐蚀现象,如点蚀、锈蚀等。

通过直接观察估算样品的腐蚀率以及可能出现的腐蚀形式。

这种方法简单易行,但是缺点是结果的定量化程度较低。

2. 重量损失法重量损失法是指将测试样品放置在相应的环境中,例如盐雾试验箱中,在特定环境条件下观察在一段时间内样品的重量变化。

根据不同环境条件下的重量变化比较,可以得出样品在不同环境条件下的耐腐蚀性能。

这种方法比较客观准确,但是需要较长的测试周期。

3. 电化学方法电化学方法是指将测试样品放置在相应的电化学测试设备中,通过测量电流或电势等参数,分析样品在不同腐蚀环境中的行为特征。

这种方法具有较高的定量化程度,但是需要较高的技术水平。

四、涂料耐腐蚀性测试结果的评价对于涂料耐腐蚀性测试的结果,需要进行准确的评价和分析,以便为涂料的生产、设计和使用提供依据。

在评价时需要考虑测试样品的材料、设计、测试条件等因素。

同时,需要根据不同场合和用途的涂料选择不同标准进行评价。

五、结论涂料是工业生产过程中使用广泛的一种材料,其耐腐蚀性能的测试对于提高涂料的耐用性和生产效率具有重要意义。

涂料耐腐蚀性测试应根据不同的测试需求选择不同的测试方法和评价标准,以达到有效的测试结果。

制锌电解极板防腐涂层抗腐性能的研究

m一 浸 入酸液 中涂 料质 量 ,g

的增 加涂 板 的腐 蚀 速 率增 加 ,随着 酸 浓 度 的 继续 增 加 ,涂板 的腐蚀 速 率急 剧增加 。

212不 同温度 对极 板腐 蚀 的影 响 .. 工 业湿 法炼 锌 生产 车 间 在 5 ℃ 左 右 ,此 时锌 0

2结 果 与 讨 论

W O 型 恒 温 油 水 浴 锅 ( 义 市 予 华 仪 器 巩

有 限责 任 公 司 );DH 9 5 A 型 电热恒 温 鼓 风 G一 0 3 干燥 箱 ( 都 电子 有 限公 司 );电子 天平 ( 鸿 型号 AL 0 ,梅 特 勒 托 比 多仪 器 上 海 有 限公 司 ):浓 24

关键词 :电解极板 ;防腐 ;环氧树脂涂料

Ab str t : I de o i pr ac n or rt m ove t or o i n e it nc l tol i l i um he c r so r ssa e ofeecr ytc aum ni und rook w ih e xy esn a he r w et t po r i st a m ae a ft c tng i veo d, ha i he pantc ing a nta ol n a e d sg o fe e o tng f r uat tr lo he oai sde lpe by c ngng t i ur ge nd s ve tdosg e in fdi r ntc ai o m l he i

A

水浴温度℃

B

45 5 5 65

环己 酮用量%

C

60 8O 1O 0

C一浓 / I 度g I

D

01 1 2

1 2 3

防腐涂层耐盐雾性试验方法及相关标准

防腐涂层耐盐雾性试验方法及相关标准2009/1/23/15:19 来源:慧聪涂料网深圳市金硕特仪器有限公司总工程师王叔孙1.定义、目的及应用防腐涂层的耐盐雾性是指防腐涂层对盐雾侵蚀的抵抗能力。

由于沿海及近海地区的空气中富含呈弥散微小水滴状的盐雾,含盐雾空气除了相对湿度较高外,其比重也较空气大,容易沉降在各种物体上,而盐雾中的氯化物具有很强的腐蚀性,对金属材料及保护涂层具有强烈的腐蚀作用。

作为耐腐蚀试验之一的耐盐雾试验标准方法,包括中性盐雾试验、醋酸-盐雾试验、铜加速的醋酸-盐雾试验(CASS试验)以及湿(盐雾)/干燥/湿气—循环腐蚀环境试验。

特别中性盐雾试验被认为是评定与海洋气氛有密切关系的材料的有关性质的最有效的方法。

因为它可以模拟由湿度或温度,或者由两者共同引起的某些加速作用的基本条件。

可以讲耐盐雾性试验是各类防腐蚀涂料的加速性能试验中最经典、应用最广泛的检测项目,虽然对耐盐雾性试验与实际性能的相关性还是有很大的争论,但是实际应用还是非常普遍。

同时耐盐雾性试验方法也是金属材料耐腐蚀性能试验的主要方法之一。

所以广泛应用于评价和比较底材、前处理、涂层体系或它们的组合体的耐腐蚀情况,另外在许多工业生产、采矿、地下工程、国防工程以及鉴定程序中也成为非常有用的手段。

醋酸-盐雾试验和铜加速的醋酸-盐雾试验(CASS试验)的两种方法被认为更适于钢或锌基压铸件上的装饰性镀铬、镉以及化学处理的铝上的磷化或阳极化等。

而湿(盐雾)/干燥/湿气—循环腐蚀环境试验则主要用来模拟在室外侵蚀环境中发生的腐蚀过程,如海洋环境。

由于与天然老化之间有很好的相关性,所以一些标准的循环己成功用于汽车工业、建筑涂料和通用型防腐蚀涂料的评价中。

2.相关标准各国都有该试验方法的标准,内容基本相同,表1列出耐盐雾性试验方法的标准和试验参数的比较。

表1耐盐雾性试验方法,标准和相关参数标准应用提出单位试验参数GB/T 1771-1991 中国国标(35±2)℃ISO 7253 国际标准(35±2)℃ ISO 11997-1:2005 国际标准(35±2)℃ASTM B117-1997 美国ASTM (35±2)℃ASTM B287-1997 美国ASTM (35±2)℃ASTM B368-1997 美国ASTM (35±2)℃3.试验设备和参数(1)盐雾试验箱基本组成和工作原理目前国内外普遍采用的试验没备是盐雾试验箱。

喷涂中的涂层物理和化学性能测试方法

喷涂中的涂层物理和化学性能测试方法喷涂是一种广泛应用于工业生产中的特殊技术。

自从20世纪初广泛使用后,喷涂技术已经成为许多行业中的必备技术,例如:汽车、电子、化工、航空航天等等。

不同的行业对喷涂产品的要求不同,但在所有情况下,喷涂产品的质量和性能都是至关重要的。

涂层质量与性能,与其它方面的物理和化学性质密切相关,因此,对涂层物理和化学性能的测试方法也需要在进行喷涂前提前做好准备。

涂层的物理性能测试方法最基本的涂层物理性能测试方法是测量涂层的厚度和粗糙度。

涂层的厚度是涂层物理性能的关键性能,涂层的厚度显著影响涂层的绝缘性、密封性、耐冲击性和抗腐蚀性等性能。

在工业生产中进行涂层厚度的测量可以使用多种方法,例如:直接测量、不干扰测量和无缝测量等。

其中最常用的方法是利用涂层的折射率和电学特性测量;比如X射线测厚、磁感应测厚和超声波测厚。

粗糙度是涂层物理性能的另一个重要指标。

涂层的表面粗糙度会影响到涂层的垂直性、配合性、档案性和摩擦性等性能。

测量涂层的粗糙度可以用扫描电镜和原子力显微镜进行。

涂层的化学性能测试方法测试涂层的化学性能是十分关键的,这些性能包括:涂层的化学成分、环境影响和耐腐蚀性能等。

化学性能的测试方法基本上可以分为两大类:一是表面分析技术,包括原子吸收分光光度法、荧光X射线分析法、扫描电子显微镜等;另一类是涂层的耐腐蚀性测试方法。

涂层的耐腐蚀性能是涂层化学性能测试的关键指标之一。

在一些特殊工作环境下,如海洋环境中、酸雨环境下或腐蚀性化学品环境下涂层的耐腐蚀性是催生涂层研发工作的重要因素。

常用的耐腐蚀性测试方法包括:盐水喷洒试验、干湿循环试验、PVC粘贴剂试验、耐冲浪试验,耐化学药品腐蚀性试验等等。

总结虽然涂层的物理和化学性能涵盖了多个方面,但大多数测试方法都是专为每个单独的性能准备的。

许多专业研究都认为,涂层的物理性能和化学性能是互相关联的,因此这些性能的测试也是相互补充的。

在工业生产过程中,了解涂层的物理和化学性能可以帮助提高产品的质量和性能。

防腐涂层检测方法

防腐涂层检测方法

防腐涂层的检测方法有很多种,下面列举几种常见的方法:

1. 涂层厚度检测:通过测量涂层的厚度来判断其防腐性能。

常见

的涂层厚度检测方法包括磁性测厚法、涡流测厚法、超声波测厚法等。

2. 附着力检测:检测涂层与基材之间的附着力。

常用的附着力检

测方法包括划格法、拉开法、压痕法等。

3. 硬度检测:检测涂层的硬度,以判断其耐磨性和耐划伤性。

常

见的硬度检测方法包括铅笔硬度法、压痕硬度法等。

4. 耐腐蚀性检测:通过模拟实际使用环境,检测涂层的耐腐蚀性能。

常见的耐腐蚀性检测方法包括盐雾试验、湿热试验、浸泡试验等。

5. 外观检测:通过肉眼观察或使用放大镜等工具,检测涂层的表

面质量,如有无气泡、裂纹、剥落等缺陷。

激光熔覆Ni/SiC陶瓷涂层耐腐蚀性能的研究

工作 电极 在使 用之 前 , 4 5 相 砂纸 依 次打 磨 用 、 金

并 在 抛 光 机 上 进 一 步 抛 光 , 后 用 丙 酮 除 油 , 用 两 之 并

的黏结 剂将纯 合金粉 末及含 不 同百 分 比 SC 的混 合 i

粉末 调成糊状 , 并均 匀 涂 覆在 已经 过表 面 处 理过 的

1 1 试 样 的 制 备 .

将一 定 质量 百 分 比的 SC和 Ni0 合 金 混 合 i 6A 粉末置 于行 星式 高能 球 磨 机 中 , 1 0 rmi 在 2 / n的转 速 下球磨 1 。球磨 后 得 到 的混 合 粉 末 均 匀 性 明 0h

图 1 电化 学 测 试 装 置

研究 的 Ni0 SC耐蚀 性 , 么 , 6/ i 那 他必 将 与 熔 覆层 已

经具有 高硬 度 、 耐磨 性 等性 能一 起使 这 种 熔 覆层 好

采用 C 6 0电化学 工作 站测定 极 化 曲线 。测 HI 5

试装 置如 图 1 示 。 所

更具 吸引力 和应用 价值 。

1 材 料 及 方 法

面包 着 塑料 的铜导 线插 进 嵌 样 , 导线 插 进嵌 样树 在

脂 的 洞 口处 用 HC一 1 1 B 耐 酸 、 碱 硅 酮 密 封 胶 23 耐 封 口。 1 2 试 验 方 法 .

循 环 阳极 极化 可 以给出活 化与钝化 腐蚀 的电位 范 围、 材料是 否对局 部腐蚀 敏感 , 如敏感 材料 对局部 腐蚀 的相对抗 力 等重 要 信 息 , 因而 本 研究 工 作 中 采 用 了测 定 阳极 极化 曲线 的方法 来研究 激光熔 覆涂 层

性 能进行对 比试验 分析 。 用 于腐 蚀性 能测 试 的激 光熔 覆 试样 , 用 线切 先 中的极 化 曲线 , 1是 从 图 2中得 出的 自腐 蚀 电位 表

涂层盐雾试验划痕标准

涂层盐雾试验划痕标准涂层盐雾试验划痕标准一、引言涂层盐雾试验是一种常用的涂层耐腐蚀性能测试方法。

它模拟了海洋等恶劣环境下的腐蚀情况,通过暴露涂层表面于高浓度盐雾环境中,观察和评估涂层的腐蚀状况。

划痕是盐雾试验中的一种常见损伤形式,它可能对涂层的性能产生不可逆的影响。

因此,制定合适的划痕标准对于评估涂层盐雾试验的有效性和一致性非常重要。

二、划痕形成机理划痕是由盐雾试验中的颗粒冲击力以及试样表面的硬度差异共同作用引起的。

在盐雾试验中,颗粒冲击力会对涂层表面产生冲击,当颗粒冲击力大于涂层表面的硬度时,就会在涂层表面形成划痕。

划痕的形成不仅与涂层材料的硬度密切相关,还与颗粒的形状、速度以及试验时间等因素有关。

三、划痕标准的制定制定涂层盐雾试验划痕标准需要考虑以下几个因素:1. 划痕程度的分级:根据划痕的深度、长度和形状等特征,将划痕分为不同的等级。

常见的划痕等级包括轻微划痕、明显划痕和严重划痕等,每个等级都对应着不同的评估标准。

2. 涂层类型的不同:不同类型的涂层具有不同的硬度和抗划痕性能。

在制定划痕标准时,应该考虑到涂层的种类和用途,对不同类型的涂层设置不同的划痕标准。

3. 试验条件的统一:为了确保划痕结果的可比性,应该在盐雾试验中设置统一的试验条件,包括盐雾试验时间、温度和湿度等。

四、划痕评估方法根据划痕等级的不同,可以采用不同的评估方法对划痕进行评估。

常见的评估方法包括:1. 视觉评估:通过肉眼观察划痕的程度和分布情况,以及与划痕等级标准进行对比,直观评估划痕的程度。

2. 显微镜观察:使用显微镜对划痕进行观察和测量,可以更准确地评估划痕的深度和长度等。

3. 表面形貌分析:通过扫描电子显微镜(SEM)和表面轮廓仪等表面形貌分析设备,对划痕进行定量分析,如划痕宽度、划痕形状等。

五、划痕修复方法划痕修复是涂层盐雾试验中的一项重要任务。

常见的划痕修复方法包括:1. 补涂修复:使用相同类型和颜色的涂料对划痕进行补涂修复。