TC6钛合金锻件

TC6钛合金锻件

TC6钛合⾦锻件航空⽤TC6钛合⾦锻件1.范围1.1主题内容本规范规定了飞机结构⽤TC6钛合⾦⾃有锻件和模锻件(以下简称锻件)的分类、技术要求、试验⽅法、验收规则、质量保证规定和交货准备等。

1.2适⽤范围本规范适⽤于截⾯厚度不⼤于200mm的TC6钛合⾦通⽤类锻件。

1.3分类1.3.1根据零件的受⼒情况、重要程度和⼯作条件及材料和冶⾦⼯艺因素的不同,锻件分为Ⅰ、Ⅱ、Ⅲ三类:Ⅰ类锻件需逐件进⾏⼒学性能试验;Ⅱ类锻件选择性进⾏⼒学性能试验;Ⅲ类锻件只进⾏硬度试验。

1.3.2 锻件的类别根据需⽅要求确定,并注明在图样上。

2.引⽤⽂件GB/T 228 ⾦属拉伸试验⽅法GB/T 229 ⾦属夏⽐形缺⼝冲击试验⽅法GB/T 231 ⾦属布⽒硬度试验⽅法GB/T 3620.2 钛及钛合⾦加⼯产品化学成分及成分允许偏差GB/T 4161 ⾦属材料平⾯应变断裂韧度K1C试验⽅法GB/T 4338 ⾦属⾼温拉伸试验⽅法GB/T 4698 海绵钛、钛及钛合⾦化学分析⽅法GB/T 5168 两相钛合⾦⾼低倍组织检验⽅法GB/T 6395 ⾦属⾼温拉伸持久试验⽅法GB/T 6397-1986 ⾦属拉伸试验试样GB/T 8180 钛及钛合⾦加⼯产品包装、标志、运输和贮存HB 5432-1989 飞机⽤TC4钛合⾦锻件11-CL-058A 11号⼯程⽤TC6钛合⾦棒材和锻坯技术条件3 要求3.1 材料3.1.1 ⽤于制造锻件的铸锭应采⽤真空电弧炉熔炼,熔炼次数应不少于两次,最后⼀次熔炼稳定阶段的炉内压强应不⼤于5Pa。

3.1.2 ⾃耗电极禁⽌使⽤钨极氩弧焊焊接。

3.1.3 原材料应符合11-CL-058A的技术要求。

3.2 化学成分3.2.1 锻件的化学成分应符合11-CL-058A的规定。

3.2.2 订购⽅从产品上取样进⾏化学成分复验分析时,其成分允许偏差应符合GB/T 3620.2的规定。

3.3 供应状态锻件在热处理状态下经吹砂酸洗后供应。

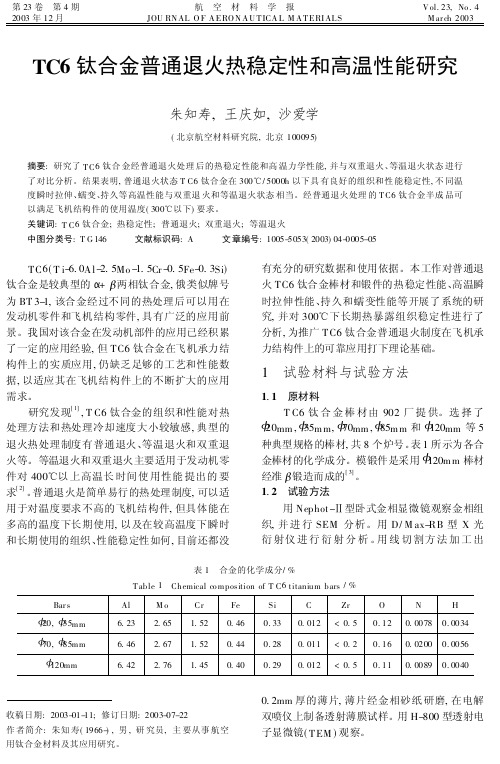

TC6钛合金普通退火热稳定性和高温性能研究

第23卷 第4期2003年12月航 空 材 料 学 报JOU RN AL O F A ERO N A U T ICA L M A T ERI AL SV ol.23,No.4M ar ch2003TC6钛合金普通退火热稳定性和高温性能研究朱知寿,王庆如,沙爱学(北京航空材料研究院,北京100095)摘要:研究了T C6钛合金经普通退火处理后的热稳定性能和高温力学性能,并与双重退火、等温退火状态进行了对比分析。

结果表明,普通退火状态T C6钛合金在300℃/5000h以下具有良好的组织和性能稳定性,不同温度瞬时拉伸、蠕变、持久等高温性能与双重退火和等温退火状态相当。

经普通退火处理的T C6钛合金半成品可以满足飞机结构件的使用温度(300℃以下)要求。

关键词:T C6钛合金;热稳定性;普通退火;双重退火;等温退火中图分类号:T G146 文献标识码:A 文章编号:1005-5053(2003)04-0005-05 TC6(T i-6.0Al-2.5Mo-1.5Cr-0.5Fe-0.3Si)钛合金是较典型的 + 两相钛合金,俄类似牌号为BT3-1,该合金经过不同的热处理后可以用在发动机零件和飞机结构零件,具有广泛的应用前景。

我国对该合金在发动机部件的应用已经积累了一定的应用经验,但TC6钛合金在飞机承力结构件上的实质应用,仍缺乏足够的工艺和性能数据,以适应其在飞机结构件上的不断扩大的应用需求。

研究发现[1],T C6钛合金的组织和性能对热处理方法和热处理冷却速度大小较敏感,典型的退火热处理制度有普通退火、等温退火和双重退火等。

等温退火和双重退火主要适用于发动机零件对400℃以上高温长时间使用性能提出的要求[2]。

普通退火是简单易行的热处理制度,可以适用于对温度要求不高的飞机结构件,但具体能在多高的温度下长期使用,以及在较高温度下瞬时和长期使用的组织、性能稳定性如何,目前还都没有充分的研究数据和使用依据。

钛合金锻件验收标准

钛合金锻件验收标准钛合金锻件是一种重要的金属材料,具有优异的耐腐蚀性、高强度和轻质等特点,在航空航天、船舶制造、汽车制造等领域有着广泛的应用。

为了确保钛合金锻件的质量,制定了相应的验收标准,以便对其进行严格的检验和评定。

一、外观质量。

1. 钛合金锻件表面不得有裂纹、氧化皮、夹渣等缺陷。

2. 表面应平整光滑,无明显的凹凸不平。

3. 锻件的外观颜色应均匀,不得出现色差。

二、尺寸偏差。

1. 钛合金锻件的尺寸应符合设计要求,不得超出允许的偏差范围。

2. 对于孔径、壁厚等关键尺寸,应进行精确测量,确保其精度符合要求。

三、化学成分。

1. 对钛合金锻件的化学成分进行分析,确保其符合相关标准和要求。

2. 钛合金锻件中不得含有有害杂质,如铁、氧化物等。

四、力学性能。

1. 进行拉伸、冲击等力学性能测试,确保其强度、韧性等性能符合要求。

2. 钛合金锻件的硬度应符合设计要求,不得出现过软或过硬的情况。

五、非破坏检测。

1. 对钛合金锻件进行超声波探伤、磁粉探伤等非破坏检测,排除内部缺陷。

2. 对焊接部位进行渗透检测,确保其质量符合要求。

六、热处理。

1. 钛合金锻件经过热处理后,应进行金相组织检验,确保其组织结构均匀、稳定。

2. 确保热处理工艺符合相关标准,不得出现过热、过冷等情况。

七、包装运输。

1. 钛合金锻件在包装过程中,应采取防震、防腐蚀等措施,确保产品在运输过程中不受损坏。

2. 包装标识应清晰明确,标注产品名称、规格、数量、生产日期等信息。

以上即是钛合金锻件验收标准的相关内容,希望能够对相关人员在验收过程中有所帮助,确保钛合金锻件的质量和安全性,为各行各业的发展提供可靠的支持。

TC6合金低压1~4级工作叶片等温成形工艺

2011 年第 21 期·航空制造技术45~0.8mm,也获得了比较理想的低倍流线分布,但仍需要对锻件的成形条件、材料的原始组织以及不同的热处理状态等工艺过程的相关参数对合金最终组织性能的影响规律作出进一步的试验研究,以便选择合适的工艺参数,掌握控制叶片最终组织性能的方法。

试验材料和方法1 试验材料所用TC6合金分别选上钢五厂TC6合金低压1~4级工作叶片等温成形工艺研究沈阳黎明航空发动机(集团)有限责任公司精密锻造厂 陈晓峰 刘 君沈阳黎明航空发动机(集团)有限责任公司技术中心 汪大成经过锻造成形工艺摸索,已成功试制出TC6合金低压1~4级工作叶片锻件,并确定出叶片的基本锻造成形工艺过程,即“卧锻机上顶锻制坯→压力机上常规预锻→液压机上等温成形→液压机上等温校形→最终热处理”,最终试制出的叶片锻件叶身型面单面余量达到0.4~0.8mm,也获得了比较理想的低倍流线分布,但仍需要对锻件的成形条件、材料的原始组织以及不同的热处理状态等工艺过程的相关参数对合金最终组织性能的影响规律作出进一步的试验研究,以便选择合适的工艺参数,掌握控制叶片最终组织性能的方法。

Isothermal Forming Process of TC6 Alloy in Low Pressure 1-4 Grade BladeTC6合金是一种综合性能良好的马氏体型Ti-Al-Mo-Cr-Fe-Si 系的α+β两相变形热强钛合金,主要用于制造航空发动机的压气机盘和叶片等零件,能在400℃以下长期工作6000h 以上和在450℃工作2000h 以上。

某航空发动机低压1~4级工陈晓峰高级工程师,主要从事于航空发动机零部件锻造成形工艺研究,现任精密锻造厂总工程师。

作叶片采用TC6合金,而对于公司来说,TC6合金用于叶片制造属于首次,国内相关报道极少,为此需要对TC6合金锻造成形工艺进行摸索。

经过锻造成形工艺摸索,已成功试制出TC6合金低压1~4级工作叶片锻件,并确定出叶片的基本锻造成形工艺过程(如图1所示),即“卧锻机上顶锻制坯→压力机上常规预锻→液压机上等温成形→液压机上等温校形→最终热处理”,最终试制出的叶片锻件叶身型面单面余量达到0.446航空制造技术·2011 年第 21 期产022-386炉批(代号A1)和宝鸡902厂产536-9802080(代号A2)的φ28棒料。

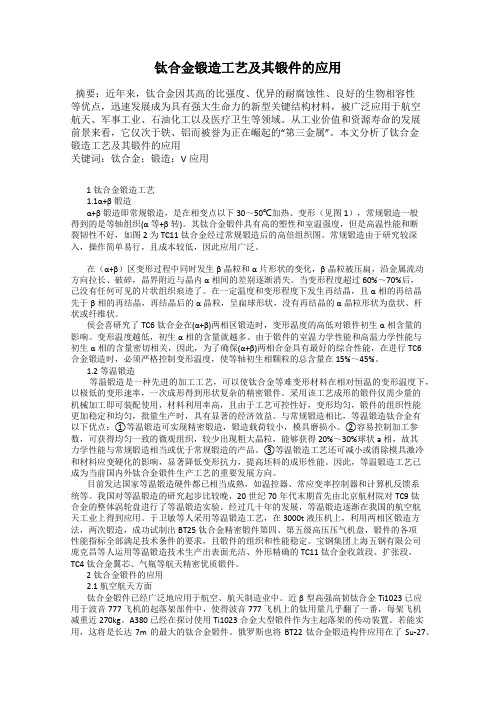

钛合金锻造工艺及其锻件的应用

钛合金锻造工艺及其锻件的应用摘要:近年来,钛合金因其高的比强度、优异的耐腐蚀性、良好的生物相容性等优点,迅速发展成为具有强大生命力的新型关键结构材料,被广泛应用于航空航天、军事工业、石油化工以及医疗卫生等领域。

从工业价值和资源寿命的发展前景来看,它仅次于铁、铝而被誉为正在崛起的“第三金属”。

本文分析了钛合金锻造工艺及其锻件的应用关键词:钛合金;锻造;V应用1钛合金锻造工艺1.1α+β锻造α+β锻造即常规锻造,是在相变点以下30~50℃加热、变形(见图1),常规锻造一般得到的是等轴组织(α等+β转)。

其钛合金锻件具有高的塑性和室温强度,但是高温性能和断裂韧性不好,如图2为TC11钛合金经过常规锻造后的高倍组织图。

常规锻造由于研究较深入,操作简单易行,且成本较低,因此应用广泛。

在(α+β)区变形过程中同时发生β晶粒和α片形状的变化,β晶粒被压扁,沿金属流动方向拉长、破碎,晶界附近与晶内α相间的差别逐渐消失。

当变形程度超过60%~70%后,己没有任何可见的片状组织痕迹了。

在一定温度和变形程度下发生再结晶,且α相的再结晶先于β相的再结晶,再结晶后的α晶粒,呈扁球形状,没有再结晶的α晶粒形状为盘状、杆状或纤维状。

侯会喜研究了TC6钛合金在(α+β)两相区锻造时,变形温度的高低对锻件初生α相含量的影响。

变形温度越低,初生α相的含量就越多。

由于锻件的室温力学性能和高温力学性能与初生α相的含量密切相关,因此,为了确保(α+β)两相合金具有最好的综合性能,在进行TC6合金锻造时,必须严格控制变形温度,使等轴初生相颗粒的总含量在15%~45%。

1.2等温锻造等温锻造是一种先进的加工工艺,可以使钛合金等难变形材料在相对恒温的变形温度下,以极低的变形速率,一次成形得到形状复杂的精密锻件。

采用该工艺成形的锻件仅需少量的机械加工即可装配使用,材料利用率高,且由于工艺可控性好,变形均匀,锻件的组织性能更加稳定和均匀,批量生产时,具有显著的经济效益。

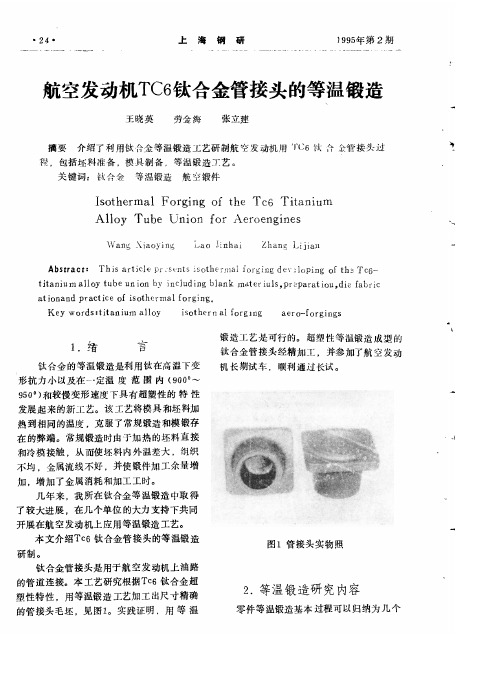

航空发动机TC6钛合金管接头的等温锻造

发展 起 来 的新 工 艺 热 到相 同 的温 度 在 的弊 端

不均

, 。 , ,

该 工 艺 将模 具 和坯 料加

克 服 了 常 规锻 造 和 模 锻存

,

常规 锻 造 时 由 于 加 热 的坯 料 直 接 从 而 使 坯 料 内外 温 差 大

, 。

和 冷 模 接触

组织

金 属流 线 不 好

,

并使 锻件加 工 余 量 增

井 6 5

一

-

12

.

匕

锻 件 的机械 加 工余 量 为 单 边

内 侧脱模

空 非 真

为 了 便 于 锻造时 脱模 顺利

.

角为

1 2

5

2

“

… 巫

9 50℃

.

…

,

4 小时 1 5 分

三

4 11

。

/

8

脆

脆

.

1 接 头 等沮 银 造 方 案

:

a

。

.

2

根据 零件 特点 型

,

采 用 反挤 压 的 工 艺 成

,

M Pa

(1 )

/。 m

2

,

,

因此 材料 的高温 强 实践 表 明

:

各% 甲 %

3 14

。

冶 炼 浇铸 及

,

加 工 , 钦合 金 坯 料形状 设 计 , 工艺 研究 括模 具

2

.

包

性能 温度

空 室温 真

9 00 ℃ 95 0℃

.

d , . 甘 乃 é J J 怪 只 一 a Q

持久 0 9 :

a

0℃ 2 00M Pa

坯 料加热温度 和锻 造 压 力 及锻 造 工

集成计算材料工程在精确塑性成形中的应用现状与发展趋势

集成计算材料工程在精确塑性成形中的应用现状与发展趋势发布时间:2022-08-28T05:07:37.884Z 来源:《科技新时代》2022年第1月2期作者:李雪[导读] 集成计算材料工程通过模型化与计算实现对材料制备、李雪2302231981****0727摘要:集成计算材料工程通过模型化与计算实现对材料制备、加工和服役等过程的定量描述,成为实现力、热、电、磁、声场等单一/耦合外场作用下高性能构件精确塑性成形先进而有效的研究手段,近年来在精确塑性成形领域得到越来越广泛的应用。

对集成计算材料工程在塑性成形过程多尺度建模和起皱类缺陷预测方面的相关研究现状、主要进展及未来发展趋势进行了综述。

首先论述了模型在精确塑性成形领域中的应用现状,并分析了不同尺度模型间信息的传递方式;在此基础上讨论了利用集成计算材料工程研究制约精确塑性成形的起皱缺陷的预测方法,对比分析了目前主要的失稳起皱模型的准确性;最后对集成计算材料工程在精确塑性成形中的未来发展趋势进行了展望。

关键词:集成计算材料工程;塑性成形;多尺度建模;失稳起皱;断裂塑性成形是通过外力或者耦合其他外场作用使材料产生永久不可恢复的形状改变和性能提高,进而获得满足宏观形状尺寸和微观组织性能要求的构件的过程。

该过程是一个集材料、几何和边界条件非线性为一体的复杂制造过程。

在成形过程中材料的微观组织会发生显著的改变,而微观组织决定了服役性能,因此,通过塑性成形有望实现构件的形性一体化成形,即高性能构件精确塑性成形。

高性能构件精确塑性成形是材料加工与先进制造领域的重点发展方向之一。

对于以轻质材料难变形和复杂形状难成形为特征的高性能构件,其塑性成形往往还涉及材料在声、热、电、力等多能场耦合作用下更加复杂的变形机制。

在该过程中,材料宏观形状与性能改变的本质是细微观的位错运动和组织结构演化,这意味着该过程中同时存在多尺度的耦合变形,仅通过试验或者理论分析方法系统分析多尺度的耦合变形及其机制与规律存在较大局限性甚至不可能。

国内钛合金铸件规范标准现状分析

国内钛合金铸件规范标准现状分析徐莉【摘要】本文主要对钛合金铸件三大规范标准现状进行对比分析,从铸件生产过程中常用的材料标准、工艺标准、检测标准、包装运输标准等进行较详细的阐述,同时对钛合金铸件规范标准后续发展提出了建议.【期刊名称】《机械工业标准化与质量》【年(卷),期】2018(000)012【总页数】7页(P21-26,32)【关键词】钛合金铸件;规范;现状分析【作者】徐莉【作者单位】北京百慕航材高科技股份有限公司【正文语种】中文钛及钛合金具有比重小、比强度高、抗腐蚀性能强、高温和低温力学性能良好等优点,广泛应用于航空、航天、舰船、化工、汽车、体育和生物医学等各个领域。

铸造钛合金以其优异的综合性能和近净成型的特点,较好实现了构件的减重和降本增效,加上热等静压技术的应用,解决了铸件的质量问题且提高了其可靠性,因此在航空、航天等行业获得广泛应用和快速的发展。

铸造钛合金经过50多年的发展,现已形成GB、GJB、HB三大体系的钛合金铸件标准规范。

钛合金铸件规范中标准纷繁复杂、各级标准的要求和内容有的相互补充,有的相互交叉重复,使用者往往容易混淆,存在选择困难。

本文通过对钛合金铸件三大规范相关标准现状进行分析,梳理各相关标准的异同点,让使用者根据产品要求和条件进行必要的剪裁,以达到节省费用、缩短周期的目的,同时对钛合金规范现状存在的不足和后续发展提出了建议。

1 钛合金铸件规范标准现状分析目前铸造钛合金行业内主要是通过技术标准和规范来实现对其生产管理和控制的。

我国指导铸件生产、质量、交货的现行有效的标准主要有2014年颁布的GB/T 6614—2014《钛及钛合金铸件》(以下简称国标)、2007年颁布的GJB 2896A—2007《钛及钛合金熔模精密铸件规范》(以下简称国军标)和2012年颁布的HB 5448—2012《钛及钛合金熔模精密铸件规范》(以下简称航标)三项标准。

GB/T 6614—2014是覆盖我国钛及钛合金铸造产品的基本规范,该标准主要在航空、航天、船舶、冶金、石油、化工、电子、医疗、体育等军民用领域广泛应用,性能规定要求比专用标准低或相当,故该标准对技术要求相对简单粗放。

钛合金热锻模具材料牌号

钛合金热锻模具材料牌号

钛合金热锻模具常用的材料牌号有:

1. TC4(Ti-6Al-4V):是一种常用的β型钛合金,具有良好的热强度和耐腐蚀性能,适合用于高温热锻模具。

2. TC6(Ti-5Al-2.5Sn):是一种中温型α+β型钛合金,具有优良的抗高温氧化性能和较高的强度,适用于中温热锻模具。

3. TC11(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si):具有良好的高温强度和耐腐蚀性能,适用于高温长时间工作的热锻模具。

4. TC17(Ti-5Al-5Mo-5V-3Cr):具有优异的高温强度和较高的硬度,适用于高温热锻模具。

5. Ti-15V-3Cr-3Sn-3Al:是一种高强度和高耐热性钛合金,适合用于高温热锻模具。

以上是钛合金热锻模具常用的几种材料牌号,具体选择应根据工作条件和所需性能进行综合考虑。

TC6等温锻件的异常显微组织分析

3 1斑 。 成 这 种 组 织 的根 本 原 因是 微 区成 分 不 均 匀性 。 造

关键词 : C ; T 6 等温锻件 ; 显微组织

最终的使用性能。因此本文主要就 T 6 金等 C合

co n lsr( P ra ay e E MA) a dmirh rn s etri hsp p r e ut f h td h w d ta h co ad e so ea n r a n co ad e stse ti a e.R sl o esu ys o e h ttemirh rn s f h b o l n s t t m

t wo— p s ia i m ly a d mir i h mo e et s te ro au e whih ld t o i g t i cosr t r ha e ttn u a o n c o n o g n iy wa h o tc s l c e o fr n h smi r tucu e. m

2 1 显微 组 织分析 .

等温锻件的组织如图 1 所示 , 1 a 为等温 图 () 锻件显微组织 , 其中( ) b 为正常基体的放大组织 ,

( ) 异常组 织 的放 大组 织 。 由图 1可 知该 锻 件 c为 的正常基 体组织 为等 轴初 生 仪+B转 变 的双 态组

织 , 常 区域 的组 织 为 片 状 仪+B转 变 组 织 。该 异

An l ss o a y i fAbn r a ir s r c u e o o m lM c o t u t r f TC6 I o h r a r i g s t e m lFo g n

钛合金材料组织性能关系

✓织构控制与性能

晶体学织构:主要影响力学性能各向异性、疲劳与腐蚀行为等 发展现状:X-射线(极图、ODF),SEM(EBSD),TEM等

取向与疲劳裂纹形成关系 (F. Bridier,France)

相的ND取向图(621所、北工大) (钛合金准锻造大块相形成机理)

1075 14 40 1080 13 33 1117 14.2 40.8 1138 12.4 49.1 ≥1010 ≥8 ≥20

KIC MPam0.5

74.3 71.2 76.1 76.8 ≥60

例子3:中强度TC6(BT31)钛合金

TC6钛合金是普遍应用的中强度钛合金,采用新型“准锻 造工艺” ,也获得了高性能综合性能,并在某歼击机上得 到应用。

1

TC21钛合金相比美Ti62222S钛合金具有更加优异的综合性能匹配

例子2:高强韧TC18(BT22)钛合金

TC18钛合金是我国大型运输机大量选用的高强韧钛合金, 也采用新型“准锻造工艺” ,获得了高性能综合匹配。

取向

L L 指标

b MPa

1120 1125 1154 1176 ≥1080

0.2 5 MPa % %

钛合金组织类型的工程化定义

适合工程应用 的分类

1、等轴组织

2、网篮组织

3、双态组织

4、片层组织

钛合金组织类型的工程化定义

近型合金

+型合金

近型合金

等轴组织及其类型变化

● 等轴组织=(α等 + β转) ● 特征: α等轴≥40%以上

● 等轴α,有球形、椭圆形、橄榄形、棒锤形、短棒形等多种形态

钛合金组织类型的工程化定义

钛合金的应用及其锻压技术

钛合金的应用及其锻压技术摘要:钛是一种性能优良的金属,在发展经济和国家安全中具有重要战略意义,被称为“太空金属”、“海洋金属”。

钛合金最主要的优点是比强度高、热强性好、耐腐蚀性好,在400~500℃时,钛合金的比强度超过了多数不锈钢和抗氧化钢。

用钛合金代替不锈钢和高温合金等材料制造零件,可以大幅度地减轻产品重量,因此受到航空和航天工业的极大重视,同时也在汽车、电力、化工、舰船、石油、冶金、医疗等工业越来越得到广泛应用。

关键词:钛合金;应用前景;锻压技术1、前言1791年英国的William Gregor发现钛元素的存在;1932年卢森堡化学家Wilhelm Justin Kroll用TiCl4和Ca制取大量的钛,他被称为钛工业之父;第二次世界大战后,钛合金很快成为航空发动机的关键材料;1948年杜邦公司首先开始商业化生产金属钛。

金属钛生产成为伴随航空和航天工业发展起来的新兴工业,发展速度很快,超过了任何一种其他有色金属的发展速度。

随着我国国民经济的稳步发展,对钛及钛合金材料产品的需求将不断增长。

2、钛合金的应用前景2.1钛合金在航空航天工业中的应用(1)在飞机机身及其发动机中,称钛为不可缺少的“太空金属”。

当飞机作超音速飞行时,飞机外表面与空气强烈磨擦产生热量,机体温度随之升高,飞机的飞行速度越快,机体温度就越高,在这种情况下传统的铝合金和钢铁已经不能胜任,钛合金的出现给飞机克服热障做出了贡献。

飞机上的防火壁、蒙皮、大梁、翼肋、舱门、拉杆、风扇叶片、压气机叶片、机身隔框和起落架大都采用钛合金制造。

而且飞机和发动机质量每降低1Kg,其使用费用通常可节约220~440美元。

飞机使用钛合金不仅能提高性能,而且又能减轻飞机的装备重量,节约的能源也是可观的。

随着钛合金价格的下降,民用飞机用钛量一定会大幅增长。

(2)钛及钛合金是航天工业的热门材料,使用它的目的也是为了减轻发射质量,增加射程,节省费用。

在航天工业中,使用钛及其合金主要用来制作压力容器,如燃料储箱、火箭发动机壳体、火箭喷嘴导管、人造卫星外壳、载人宇宙飞船船舱及推进系统等。

钛锻件标准

钛锻件标准

钛锻件是一种重要的机械零件,具有优良的机械性能和化学稳定性。

其制造具有高难度和高技术含量,因此,需要有相应的标准来确保其质量和可靠性。

钛锻件的标准主要包括材料标准、制造标准、外观标准、性能标准、检验标准等。

1. 材料标准

钛锻件的材料标准主要包括钛合金材料的选用和质量要求。

钛锻件的材料种类繁多,不同的钛合金材料在机械性能、耐蚀性、热处理性等方面有所差异,因此,选用不同材料应遵循相应的标准。

2. 制造标准

钛锻件的制造标准主要规定了钛锻件的制造工艺和制造要求。

包括锻造工艺、热处理工艺、表面处理工艺等方面的要求。

3. 外观标准

钛锻件的外观标准主要规定了钛锻件表面的缺陷、光洁度以及表面处理要求。

外观标准不仅影响钛锻件的美观度,更重要的是影响钛锻件的性能和耐久性。

4. 性能标准

钛锻件的性能标准主要规定了钛锻件在机械性能、化学性能、耐蚀性等方面的要求。

钛锻件的性能直接影响其在使用过程中的安全性和可靠性。

5. 检验标准

钛锻件的检验标准主要包括尺寸检验、外观检验、化学成分检验、机械性能检验、无损检测等方面的要求。

检验标准是钛锻件质量控制的核心,也是保证钛锻件质量和可靠性的重要手段。

总之,钛锻件标准的制定和执行,对于保障钛锻件质量和可靠性具有重要意义,也是钛锻件行业规范化和标准化发展的重要方向。

tc6钛合金 熔点

tc6钛合金熔点

摘要:

1.钛合金简介

2.TC6钛合金的成分及特点

3.TC6钛合金的熔点

4.TC6钛合金的应用领域

5.我国在TC6钛合金研究的发展

正文:

钛合金是一种具有高强度、低密度和良好抗腐蚀性能的金属材料。

在众多钛合金中,TC6钛合金因其独特的性能而备受关注。

TC6钛合金是一种tial(钛铝)基高温钛合金,其成分为Ti-6Al-2Nb-

1Ta-0.8Mo。

这种合金具有以下几个显著特点:

1.高熔点:TC6钛合金的熔点在1600-1650摄氏度之间,远高于普通钛合金。

2.高强度:TC6钛合金在高温环境下具有较高的强度,可在高温下保持良好的力学性能。

3.良好的抗腐蚀性能:TC6钛合金具有良好的抗腐蚀性能,尤其在氧化性环境下表现优异。

4.良好的焊接性能:TC6钛合金具有较好的焊接性能,便于加工和应用。

TC6钛合金因其优异的性能在我国得到了广泛的应用,主要应用于以下领域:

1.航空航天领域:TC6钛合金适用于高温环境下的结构件,如发动机叶片、涡轮盘等。

2.化工领域:TC6钛合金具有良好的抗腐蚀性能,可用于制作化工设备、管道等。

3.医疗领域:TC6钛合金可用于制作骨科植入物、牙科种植体等,具有良好的生物相容性。

近年来,我国在TC6钛合金研究方面取得了显著成果,研究水平不断提高。

我国科研人员通过改进冶炼工艺、优化合金成分等手段,不断提高了TC6钛合金的性能,扩大了其应用领域。

总之,TC6钛合金作为一种高性能钛合金,在我国得到了广泛的应用。

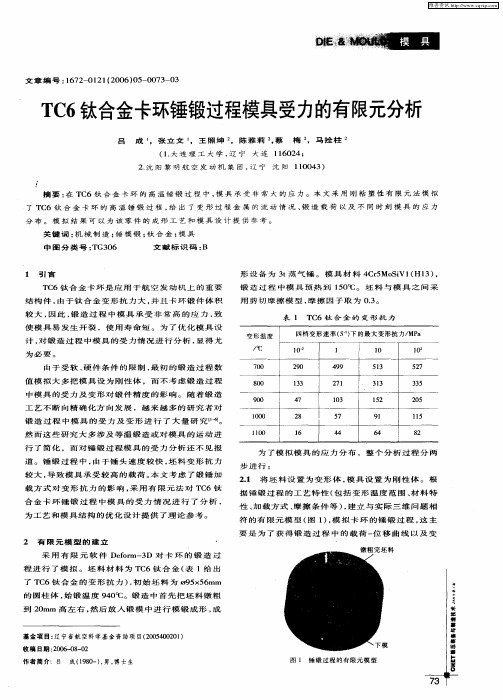

TC6钛合金卡环锤锻过程模具受力的有限元分析

1 引 言

形 设 备 为 3 蒸 气 锤 。 模 具 材 料 4 r Mo i ( 3) t C 5 S V1 H1 , 锻 造 过 程 中模 具 预 热 到 10 。 坯 料 与 模 具 之 间 采 5 ℃ 用 剪 切 摩 擦 模 型 , 擦 因 子 取 为 0 3。 摩 .

到 2 mm 高 左 右 , 后 放 人 锻 模 中 进 行 模 锻 成 形 , 0 然 成

基 金 项 目 : 宁 省 航 空科 学基 金 资 助 项 目(0 5 0 2 1 辽 20400 )

收稿 日期 : 0 6 0 — 2 20 — 8 0 作 者简 介: 吕 成 ( 9 0 ) 男 , 士 生 18 一 , 博

使 模 具 易 发 生 开 裂 ,使 用 寿 命 短 。 为 了优 化 模 具 设 计 , 锻 造 过 程 中模 具 的 受 力 情 况 进 行 分 析 , 得 尤 对 显

为必要 。

四档 变 形 速 率 ( 下 的 最 大 变形 抗 力/ a S) MP

1 O 1 1 O 12 o

由于 受 软 、 件 条 件 的 限 制 , 初 的锻 造 过 程 数 硬 最

值 模 拟 大 多 把 模 具 设 为 刚 性 体 ,而 不 考 虑 锻 造 过 程 中模 具 的 受 力 及 变 形 对 锻 件 精 度 的 影 响 。 随 着 锻 造 5 艺 不 断 向精 确 化 方 向发 展 ,越 来 越 多 的 研 究 者 对 1 2 锻 造过 程 中模 具 的受 力及 变形 进 行 了 大量 研 究【 。 然 而 这 些 研 究 大 多 涉 及 等 温 锻 造 或 对 模 具 的 运 动 进 行 了 简 化 ,而 对 锤 锻 过 程 模 具 的 受 力 分 析 还 不 见 报

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

航空用TC6钛合金锻件

1.范围

1.1主题内容

本规范规定了飞机结构用TC6钛合金自有锻件和模锻件(以下简称锻件)的分类、技术要求、试验方法、验收规则、质量保证规定和交货准备等。

1.2适用范围

本规范适用于截面厚度不大于200mm的TC6钛合金通用类锻件。

1.3分类

1.3.1根据零件的受力情况、重要程度和工作条件及材料和冶金工艺因素的不同,锻件分为Ⅰ、Ⅱ、Ⅲ三类:

Ⅰ类锻件需逐件进行力学性能试验;

Ⅱ类锻件选择性进行力学性能试验;

Ⅲ类锻件只进行硬度试验。

1.3.2 锻件的类别根据需方要求确定,并注明在图样上。

2.引用文件

GB/T 228 金属拉伸试验方法

GB/T 229 金属夏比形缺口冲击试验方法

GB/T 231 金属布氏硬度试验方法

GB/T 3620.2 钛及钛合金加工产品化学成分及成分允许偏差

GB/T 4161 金属材料平面应变断裂韧度K1C试验方法

GB/T 4338 金属高温拉伸试验方法

GB/T 4698 海绵钛、钛及钛合金化学分析方法

GB/T 5168 两相钛合金高低倍组织检验方法

GB/T 6395 金属高温拉伸持久试验方法

GB/T 6397-1986 金属拉伸试验试样

GB/T 8180 钛及钛合金加工产品包装、标志、运输和贮存

HB 5432-1989 飞机用TC4钛合金锻件

11-CL-058A 11号工程用TC6钛合金棒材和锻坯技术条件

3 要求

3.1 材料

3.1.1 用于制造锻件的铸锭应采用真空电弧炉熔炼,熔炼次数应不少于两次,最后一次熔炼稳定阶段的炉内压强应不大于5Pa。

3.1.2 自耗电极禁止使用钨极氩弧焊焊接。

3.1.3 原材料应符合11-CL-058A的技术要求。

3.2 化学成分

3.2.1 锻件的化学成分应符合11-CL-058A的规定。

3.2.2 订购方从产品上取样进行化学成分复验分析时,其成分允许偏差应符合GB/T 3620.2的规定。

3.3 供应状态

锻件在热处理状态下经吹砂酸洗后供应。

具体热处理状态应在合同中注明。

3.4力学性能

3.4.1锻件退货状态的室温力学性能和高温力学性能应分别符合表1和表2的规定。

锻件

固溶时效状态的室温力学性能应符合表1的规定。

订购方要求测定固溶时效力学性能时,应在合同中注明。

锻件推荐的热处理制度应符合表3的规定。

表2 锻件的高温力学性能

表3 热处理制度

3.4.3 断裂韧度

锻件的室温断裂韧度(T-L方向)应不小于42MPa√m。

需方有要求时,在合同中注明,暂不作为报废依据。

3.5超声波探伤

3.5.1超声波探伤检验分AAA、AA和A三个级别,检验结果应符合表4的规定。

3.5.2检验级别、部位和方法应在锻件图或超声检验图表上注明。

表4 锻件超声波探伤验收要求

3.6金相组织

3.6.1低倍组织

3.6.1.1低倍上不允许有缩孔、气孔、分层、偏析、裂纹、金属或非金属夹杂及其它肉眼可见

的冶金缺陷。

3.6.1.2低倍晶粒度按图1的10级评级图评定。

1级~5级为合格。

当出现6级时,以高倍组

织和力学性能为准。

3.6.1.3锻件的金属流线应符合锻件图的规定,不允许有穿流和严重涡流。

锻件未注明的流

线方向,一般沿外形分布。

3.6.2显微组织

显微组织按图2的10类评级图进行评定,1类~8类为合格,9类~10类为不合格。

等轴初生α相尺寸应不超过0.125mm; 条状初生α相长度应不超过0.25mm。

3.7尺寸和外形

锻件的形状、尺寸和允许公差应符合供需双方签订的图样规定。

3.8表面质量

3.8.1锻件加工表面上的裂纹、氧化皮等缺陷必须清除。

压伤、压坑等局部缺陷,如果其深度不超过机加工余量的1/2,则允许不清除。

在所有清除和允许不清除缺陷的部分,均须保证锻件留有1/2的名义加工余量,需方有要求时,还应保证锻件留有后续加工过程中所需的附加工艺余量。

3.8.2 锻件非加工表面上不允许有α层存在。

折叠、划痕等缺陷需全部清除。

在所有清除的部位,必需保证锻件的单面极限尺寸。

缺陷的清除应圆滑过渡,非加工表面上的清除宽度不得小于深度的10倍。

3.9 头部管理和锭节管理

3.9.1 头部管理

锻件若使用靠近冒口的第一根棒材制造时,则在该根棒材靠近冒口的那个锻件上作出标志“T”,并在合格证中予以注明。

3.9.2 锭节管理

Ⅰ、Ⅱ类锻件还应进行锭节号管理。

3.10其他要求

3.10.1经科研、试制确定的主导工艺不能随意更改,主导工艺的更改需征得需方同意后方

可实施。

重大工艺的更改,需要重新组织鉴定。

3.10.2承制方有责任保存产品质量跟踪所必须的重要文件。

4质量保证规定

4.1检验责任

除合同或订单中另有规定外,承制方应负责完成本规范规定的所有检验。

必要时上级鉴定机构有权对规范所述的任一检验项目进行检查。

4.1.1合格责任

所有产品必须符合本规范第4章得所有要求。

若合同中包括本规范未规定的检验要求,承制方还应保证所提交验收的产品符合合同要求。

4.1.2复验和仲裁

订购方对收到的产品应进行复验。

如复验结果与本规范的规定不符时,由双方共同判定。

意见不统一时,可由双方同意的第三者仲裁。

4.2质量一致性检验

4.2.1组批

锻件应成批提交验收,每批锻件应由同一批的棒材、在同一生产周期制造的、同一热处理炉批和同一图号(锻件代号)的锻件组成。

4.2.2检验规则及取样数量

研(试)制批产品质量一致性检验项目、取样数量应符合表5的规定。

批生产检验项目、取样数量另行规定。

4.2.3取样部位

力学性能、低倍试样的取样部位和数量根据需方要求确定,并注明在锻件图或取样图上。

显微组织试样应取自锻件变形量最大和最小两个部位的横向或拉断的拉伸试样上。

氢分析试样取自成品锻件最小截面处距表面4mm之内,其他元素可取自锻件的相应

部位。

头部管理的锻件,检验时必需包括靠近冒口的锻件

4.2.4检验结果的判定

4.2.4.1化学成分、高低倍组织不合格时,整批不合格。

产品的超声检验、尺寸、表面状况

及外观质量不合格时,单件不合格。

4.2.4.2在力学性能检验中,如果有一个试样的试验结果不合格,则从原锻件取双倍试样进

行该不合格项目的重复试验,若重复试验仍有一个试样的试验结果不合格,则该批锻件为不合格。

4.3检验方法

4.3.1化学成分仲裁分析方法按GB/T 4698进行。

4.3.2室温拉伸试验按GB/T 228进行。

室温拉伸试样应采用GB/T 6397-1986中的试样R7。

4.3.3高温拉伸试验按GB/T 4338进行。

4.3.4高温拉伸持久试验按GB 6395进行。

4.3.5金属冲击试验按GB/T 229的U型缺口试样进行。

4.3.6金属平面变断裂韧度K1c试验方法按GB/T 4161进行。

试样形式为紧凑拉伸试样。

4.3.7硬度试验按GB/T 231进行。

4.3.8锻件的超声波探伤检查按HB5432-1989附录B进行。

4.3.9低倍组织、显微组织的检验参照GB/T 5168进行。

高倍金相组织检查时的放大倍率

一般选用500×,特殊情况可选用100×或200×。

4.3.10尺寸检验用相应精度的量具进行。

4.3.11表面状况检验用粗糙度检验用标块对比法进行。

4.3.12外观质量用目视检查。

5交货准备

5.1包装、标志、运输和贮存

产品的包装、标志、运输和贮存按GB/T 8180的规定执行。

5.2产品质量证明书

每批产品应附有产品质量证明书,其上注明:

a.承制方名称;

b.订货方名称及合同号;

c.合金牌号、批号、锭节号;

d.热处理炉批号、热处理制度;

e.热处理炉批号、热处理制度;

f.锻件图号或代号;

g.锻件数量;

h.各项分析检验结果;

i.技术监督部门印记;

j.本规范编号;

k.包装日期。

5.3产品标志

锻件应有以下标记:

a.合金牌号;

b.锻件图号或代号;

c.熔炼炉(批)号;

d.热处理炉批号(代号);

e.承制单位检印。

6说明事项

6.1订货文件内容

合同或订单上应写明:

a.本规范名称和编号;

b.产品名称、锻件号、合金牌号、锻件类别、供应状态、规格和数量;

c.化学成分中“其他杂质元素”的测定与否;

d.超声波探伤检查和显微组织检验要求;

e.产品质量跟踪重要文件保证期限的特殊要求;

f.高温力学性能测定与否;

g.其他需要说明的事项。