表面光洁度与粗度对照表

光洁度与粗糙度数值对照表

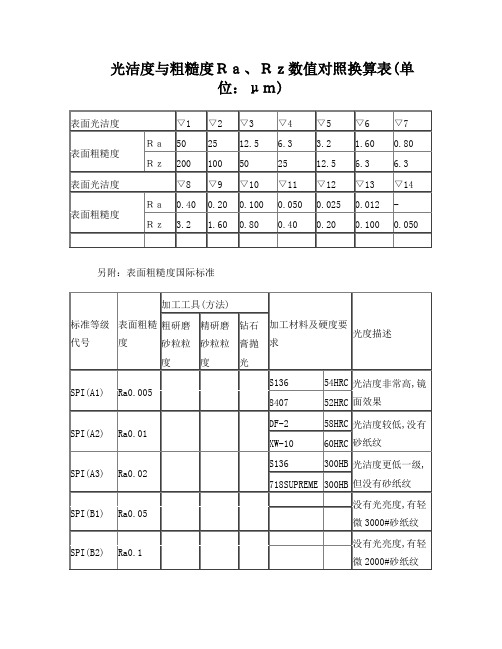

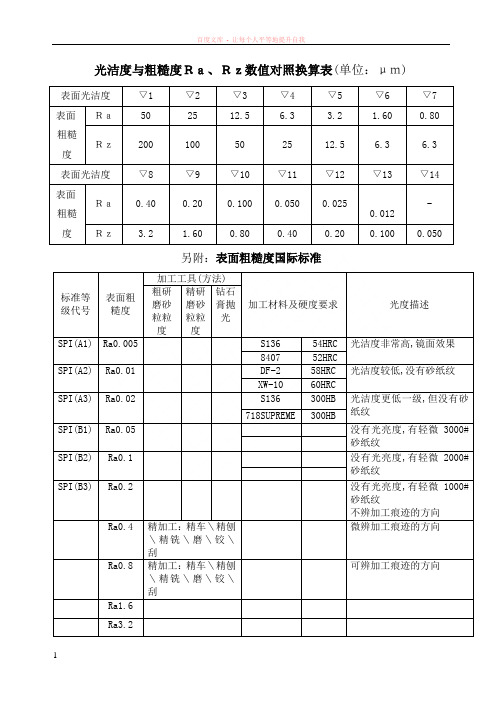

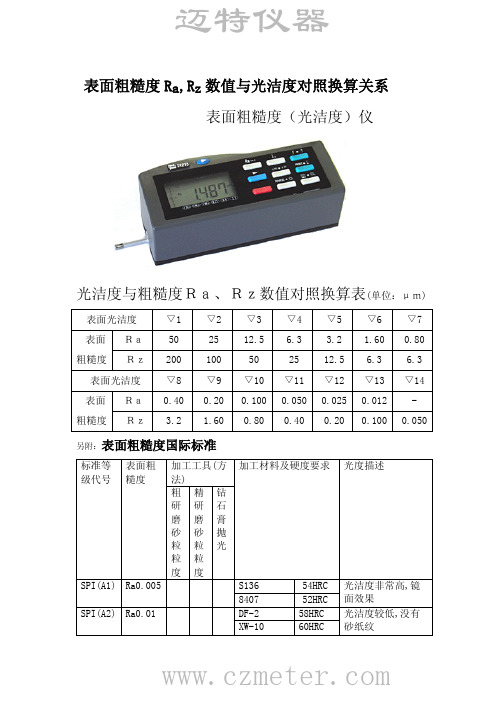

光洁度与粗糙度Ra、Rz数值对照换算表(单位:μm)另附:表面粗糙度国际标准表面粗糙度的表示法从量测仪器上,我们多可获得工件表面不规则状况的放大结果,而此一结果常被称为"表面轮廓图"(surface profile)。

当仪器的尖笔正沿着工件表面进行扫描时,其垂直方向的运动乃可被放大而被绘制下来,且在同时,我们亦可直接自仪器上读出在该处工件表面上的表面粗度算术平均值究竟为多少。

在1930年以前,这完全是要凭触觉来建立标准。

检验时必须使用一系列具有不同粗度的试片,工厂人员在使用这些试片时,先用他的手指甲划过标准的试片表面,然后再划过他制造出来之工件的表面,当感觉这两个表面具有相同的粗度时,则工件表面便被认为足够光滑了。

在表面密封、滚珠轴承、齿轮、凸轮或轴颈等应用场合,表面光度对于设备的功能能否发挥影响很大,有人发现,设备的性能与对数的表面光度值成线性的变化关系。

也就是说,要使性能提高一倍时,平均的波峰到波谷的粗度值必须减低十倍。

于是乎,对表面粗糙度量化的要求也就产生了。

图 1 表面轮廓包含了粗糙度曲线与波浪起伏的曲线表面轮廓断面曲线中,包含了粗糙度曲线与波浪起伏的曲线(图 1),一般说来波浪起伏的曲线是属于轮廓量测的范围,其值远大于表面粗糙度之值(有关轮廓量测请参阅第六章),但也有将表面轮廓断面两种曲线分开或合并考虑的作法,因此也就有了各种表面粗糙度之定义,如表 1.尽管各种表面粗糙度之定义有那么多,一般表面粗糙度之表示法只有下列三种:Ra(中心线平均粗糙度)、Rymax(最大高度粗糙度)、Rtm (十点平均粗糙度),现分述如下:图 2 中心线平均粗糙度之测量长度L1. Ra :中心线平均粗糙度若从加工面之粗糙曲线上,截取一段测量长度L(图 2) ,并以该长度内粗糙深之中心线为x轴,取中心线之垂直线为y轴,则粗糙曲线可用y = f(x)表之。

以中心线为基准将下方曲线反折。

然后计算中心线上方经反折后之全部曲线所涵盖面积, 再以测量长度除之。

光洁度与表面粗糙度对照表

光洁度与表面粗糙度对照表

光洁度与粗糙度

光洁度▽1 ▽2 ▽3 ▽4 ▽5 ▽6 ▽7 ▽8 ▽9 ▽10 ▽11 ▽12 ▽13 ▽14 粗糙度Ra 50 25 12.5 6.3 3.2 1.60 0.80 0.40 0.20 0.100 0.050 0.025 0.012 - Rz 200 100 50 25 12.5 6.3 6.3 3.2 1.60 0.80 0.4 0.20 0.100 0.050 工件表面粗糙度是数字越小表面越光滑吗?

数字的单位是um,看下面的参数可以知道数值越小工件表面越光滑

表面粗糙度参数共有3个分别是Ra Rz Ry

Ra 在取样长度内,轮廓偏距绝对值的算术平均值

Rz 在取样长度内最大的轮廓峰高的平均值与五个最大的轮廓谷深的平均值之和

Ry 在取样长度内,轮廓峰顶线和轮廓谷底线之间的距离

顺便说一下表面粗糙度的表示方法:

如果粗糙度表示符号是一个对号,里面加小短横,意思是通过加工的方法获得的表面粗糙度

如果粗糙度表示符号是一个对号,里面加小圆圈,意思是非加工表面的粗糙度

如果粗糙度表示符号是一个对号,里面什么也没有,意思是表面粗糙度无论用什么办法获得都可以

如果图面没标注粗糙度选用Ra 还是Rz 还是Ry 的情况下应选用Ra.

旧标准是级数越高越光洁,新标准是标注数字越小越光洁.。

光洁度与粗糙度ra、rz数值对照换算表

光洁度与粗糙度Ra、Rz数值对照换算表(单位:μm)表面光洁度▽1▽2▽3▽4▽5▽6▽7表面粗糙度Ra50 25 12.5 6.3 3.2 1.60 0.80 Rz200 100 50 25 12.5 6.3 6.3表面光洁度▽8▽9▽10▽11▽12▽13▽14表面粗糙度Ra0.40 0.20 0.100 0.050 0.0250.012- Rz 3.2 1.60 0.80 0.40 0.20 0.100 0.050 另附:表面粗糙度国际标准标准等级代号表面粗糙度加工工具(方法)加工材料及硬度要求光度描述粗研磨砂粒粒度精研磨砂粒粒度钻石膏抛光SPI(A1) Ra0.005 S136 54HRC 光洁度非常高,镜面效果8407 52HRCSPI(A2) Ra0.01 DF-2 58HRC 光洁度较低,没有砂纸纹XW-10 60HRCSPI(A3) Ra0.02 S136 300HB 光洁度更低一级,但没有砂纸纹718SUPREME 300HBSPI(B1) Ra0.05 没有光亮度,有轻微3000#砂纸纹SPI(B2) Ra0.1 没有光亮度,有轻微2000#砂纸纹SPI(B3) Ra0.2 没有光亮度,有轻微1000#砂纸纹不辨加工痕迹的方向Ra0.4 精加工:精车\精刨\精铣\磨\铰\刮微辨加工痕迹的方向Ra0.8 精加工:精车\精刨\精铣\磨\铰\刮可辨加工痕迹的方向Ra1.6Ra3.2Ra6.3Ra12.5Ra25Ra50中美表面粗糙度对照表中国旧标准( 光洁度)中国新标准( 粗糙度)Ra美国标准( 微米 ),Ra美国标准( 微英寸),Ra▽ 4 6.38320 6.3250▽ 5 3.25200 4160 3.2125▽ 6 1.62.5100 280 1.663▽ 70.81.2550 140 0.832▽ 80.40.63250.5200.416表面粗糙度的表示法从量测仪器上,我们多可获得工件表面不规则状况的放大结果,而此一结果常被称为"表面轮廓图"(surface profile)。

表面粗糙度与光洁度对照表

80

等级

▽14

▽13

▽12

▽11

▽10

▽9

▽8

▽7

▽6

▽5

▽4

▽3

▽2

▽1

表面状态

雾状镜面

镜状光泽面

亮光泽面

暗光泽面

不可辨加工痕迹方向

微辨加工痕迹方向

可辨加工痕迹方向

看不清加工痕迹

微见加工痕迹

可见加工痕迹

微见刀痕

可见刀痕

明显可见刀痕

4个三角

3个三角

▽为日本/德国的表面光洁度单位,三个倒角是对应国标为Ra1.6~Ra6.3(常取Ra1.6:看不清加工痕迹);四个倒角对应国标为Ra0.05~Ra0.8(常取Ra0.05:亮光泽面)

表面粗糙度与光洁度的关系参考表(单位:μm)

表面粗糙度

GB1031-1983

Ra

0.012

0.025

0.05

0.10

0.20

0.40

0.80

1.60

3.20

6.30

12.5

25

50

100

表面光洁度

GB1031-1968

Ra

0.01

0.02

0.04

0.ห้องสมุดไป่ตู้8

0.16

0.32

0.63

1.25

2.5

5

10

20

以下为他们的加工等级:

三個倒三角形:属于細加工,公差尺寸要求0.01mm除預留研磨量之外,一般要求依照圖面公差尺寸加工

四個倒三角形:属于精密加工等級,公差尺寸要求0.001mm,或面粗度要求光滑細緻,這個等級通常須要研磨或拋光

表面光洁度与表面粗糙度对照表

2.5~5

3.2

6.3

5

表面状况=微见加工痕迹

加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿

应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。不重要的紧固螺纹的表面。需要滚花或氧化处理的表面

0.05

0.1

0.08

▽12

0.02~0.04

0.025

0.05

0.04

▽13

0.01~0.02

0.012

0.025

0.02

▽14

<0.01

0.006

0.012

0.01

Ra:轮廓算术平均偏差值

*.方案1的Ra与旧国标各等级的平均值相近,能保证产品质量,建议用于重要表面.

**.方案2的Ra比旧国标的各等级上限大25%,其经济性较好,建议用于不太重要的表面.

▽10

0.08~0.16

0.1

0.2

0.16

表面状况=暗光泽面

加工方法=超级加工

应用举例=工作时承受较大变应力作用的重要零件的表面。保证精确定心的锥体表面。液压传动用的孔表面。汽缸套的内表面,活塞销的外表面,仪器导轨面,阀的工作面。尺寸小于120mm的IT10~IT12级孔和轴用量规测量面等

▽11

0.004~0.08

▽8

0.32~0.63

0.4

0.8

0.63

表面状况=微辨加工痕迹的方向

加工方法=铰、磨、镗、拉、刮3~10点/cm^2、滚压

应用举例=要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13~IT16级孔和轴用量规的测量表面

粗糙度与光洁度对照表

R值不相当 大于/表面表面 加工方法 μm 光洁状况

度

应用举例

Hale Waihona Puke 100 ▽1粗加工的表面,如粗车、粗刨、切断等表面,用粗锉刀 表面。一般很少采用

明显 25.50 ▽2 可见 粗车、镗、 粗加工后的表面,焊接前的焊缝、粗钻孔壁等

▽3 的刀 刨、钻 痕

12.5 ▽4 可见 粗车、刨、 一般非法结合部门,如轴的端面、倒角、齿轮及带轮的 ▽3 刀痕 铣、钻 作表面,减重孔眼表面等

面

面

▽14 雾状 0.012 ▽13 镜面

仪器的测量表面和配合表面,尺寸超过100mm的块规工

0.008▽14

块规的工作表面、高精度测量仪器的测量面,高精度仪 表面

迹的 超级加工 与C级滚动轴承配合的轴颈表面,尺寸大于315mm的IT7-

方向

及尺寸大于120-315mm的IT10-IT12缓孔和轴用量规测量

▽11 暗光 0.1 ▽10泽面

工作时承受较大变应力作用的重要零件的表面。保证精 面。液压传动用的孔表面。汽缸套的内表面、活塞销的 面、阀的工作面。尺寸小于120mm的IT10-IT12级空盒轴

▽9 加工 铰、磨、 较高的轮齿表面,受变应力作用的重要零件,与直径小

0.4 ▽8 痕迹 镗、拉、刮 承配合的轴颈表面,与橡胶密封件接触的轴表面,尺寸

的方 3-10点/cm2 IT16级孔和轴用量规的测量表面

向

不可

工作时受变应力作用的重要的表面。保证零件的疲劳强

▽10辨加 布轮磨、 性,并在工作时不破坏配合性质的表面,如轴颈表面、 0.2 ▽9 工痕 磨、研磨、 支承表面、圆锥定心表面等。IT5、IT6级配合表面、高

痕迹 拉、锉、 面。不重要的紧固螺纹的表面。需要滚花成氧化处理的

光洁度与粗糙度RaRz数值对照换算表

光洁度与粗糙度RaRz数值对照换算表光洁度与粗糙度Ra、Rz数值对照换算表(单位:μm)另附:表面粗糙度国际标准表面粗糙度的表示法从量测仪器上,我们多可获得工件表面不规则状况的放大结果,而此一结果常被称为"表面轮廓图"(surface profile)。

当仪器的尖笔正沿着工件表面进行扫描时,其垂直方向的运动乃可被放大而被绘制下来,且在同时,我们亦可直接自仪器上读出在该处工件表面上的表面粗度算术平均值究竟为多少。

在1930年以前,这完全是要凭触觉来建立标准。

检验时必须使用一系列具有不同粗度的试片,工厂人员在使用这些试片时,先用他的手指甲划过标准的试片表面,然后再划过他制造出来之工件的表面,当感觉这两个表面具有相同的粗度时,则工件表面便被认为足够光滑了。

在表面密封、滚珠轴承、齿轮、凸轮或轴颈等应用场合,表面光度对于设备的功能能否发挥影响很大,有人发现,设备的性能与对数的表面光度值成线性的变化关系。

也就是说,要使性能提高一倍时,平均的波峰到波谷的粗度值必须减低十倍。

于是乎,对表面粗糙度量化的要求也就产生了。

图 1 表面轮廓包含了粗糙度曲线与波浪起伏的曲线表面轮廓断面曲线中,包含了粗糙度曲线与波浪起伏的曲线(图 1),一般说来波浪起伏的曲线是属于轮廓量测的范围,其值远大于表面粗糙度之值(有关轮廓量测请参阅第六章),但也有将表面轮廓断面两种曲线分开或合并考虑的作法,因此也就有了各种表面粗糙度之定义,如表 1.尽管各种表面粗糙度之定义有那么多,一般表面粗糙度之表示法只有下列三种:Ra(中心线平均粗糙度)、Rymax(最大高度粗糙度)、Rtm (十点平均粗糙度),现分述如下:图 2 中心线平均粗糙度之测量长度L1. Ra :中心线平均粗糙度若从加工面之粗糙曲线上,截取一段测量长度L(图 2) ,并以该长度内粗糙深之中心线为x轴,取中心线之垂直线为y轴,则粗糙曲线可用y = f(x)表之。

以中心线为基准将下方曲线反折。

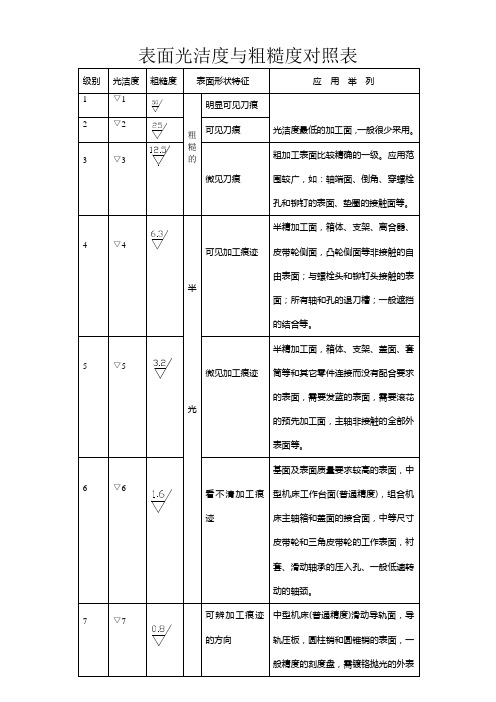

表面光洁度与粗糙度对照表

1

▽1

粗

糙

的

明显可见刀痕

光洁度最低的加工面,一般很少采用。

2

▽2

可见刀痕

3

▽3

微见刀痕

粗加工表面比较精确的一级。应用范围较广,如:轴端面、倒角、穿螺栓孔和铆钉的表面、垫圈的接触面等。

4

▽4

半

光

可见加工痕迹

半精加工面,箱体、支架、离合器、皮带轮侧面,凸轮侧面等非接触的自由表面;与螺栓头和铆钉头接触的表面;所有轴和孔的退刀槽;一般遮挡的结合等。

7

▽7

光

可辨加工痕迹的方向

中型机床(普通精度)滑动导轨面,导轨压板,圆柱销和圆锥销的表面,一般精度的刻度盘,需镀铬抛光的外表面,中速转动的轴颈,定位销压入孔。

8

▽8

微辨加工痕迹的方向

中型机床(提高精度)滑动导轨面,滑动轴承轴瓦的工作表面,夹具定位元件和转套的主要表面;曲轴和凸轮轴的工作轴颈;高速工作下的轴颈及衬套的工作面等。

基本符号上加一小圆,表示表面粗糙度是用不去除材料的方法获得,例如:铸、鍛、冲压变形、热轧、冷轧、粉末冶金等。

或者是用于保持原供应状况的表面(包括保持上道工序的状况)

表面粗糙度高度参数Ra值的标注

符号

意义

用任何方法获得的表面.Ra的最大允许值为3.2微米

用去除材料方法获得的表面.Ra的最大允许值为3.2微米

5

▽5

微见加工痕迹

半精加工面,箱体、支架、盖面、套筒等和其它零件连接而没有配合要求的表面,需要发蓝的表面,需要滚花的预先加工面,主轴非接触的全部外表面等。

6

▽6

看不清加工痕迹

基面及表面质量要求较高的表面,中型机床工作台面(普通精度),组合机床主轴箱和盖面的接合面,中等尺寸皮带轮和三角皮带轮的工作表面,衬套、滑动轴承的压入孔、一般低速转动的轴颈。

表面光洁度与表面粗糙度对照表

0.08~0.16

0.1

0.2

0.16

表面状况=暗光泽面

加工方法=超级加工

应用举例=工作时承受较大变应力作用的重要零件的表面。保证精确定心的锥体表面。液压传动用的孔表面。汽缸套的内表面,活塞销的外表面,仪器导轨面,阀的工作面。尺寸小于120mm的IT10~IT12级孔和轴用量规测量面等

▽11

0.004~0.08

1.25

表面状况=可辨加工痕迹的方向

加工方法=车、镗、拉、磨、立铣、刮3~10点/cm^2、滚压

应用举例=要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E、D级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮表面等

▽8

0.32~0.63

0.4

0.8

0.63

表面状况=微辨加工痕迹的方向

加工方法=铰、磨、镗、拉、刮3~10点/cm^2、滚压

应用举例=要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13~IT16级孔和轴用量规的测量表面

应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面

▽4

5~10

6.3

12.5

10

表面状况=可见加工痕迹

加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿

应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等

表面光洁度与表面粗糙度对照表

~

表面状况=不可辨加工痕迹的方向

加工方法=布轮磨、磨、研磨、超级加工

应用举例=工作时受变应力作用的重要零件的表面。保证零件的疲劳强度、防腐性和耐久性,并在工作时不破坏配合性质的表面,如轴径表面、要求气密的表面和支承表面,圆锥定心表面等。IT5、IT6级配合表面、高精度齿轮的表面,与G级滚动轴承配合的轴径表面,尺寸大于315mm的IT7~IT9级级孔和轴用量规级尺寸大于120~315mm的IT10~IT12级孔和轴用量规的测量表面等

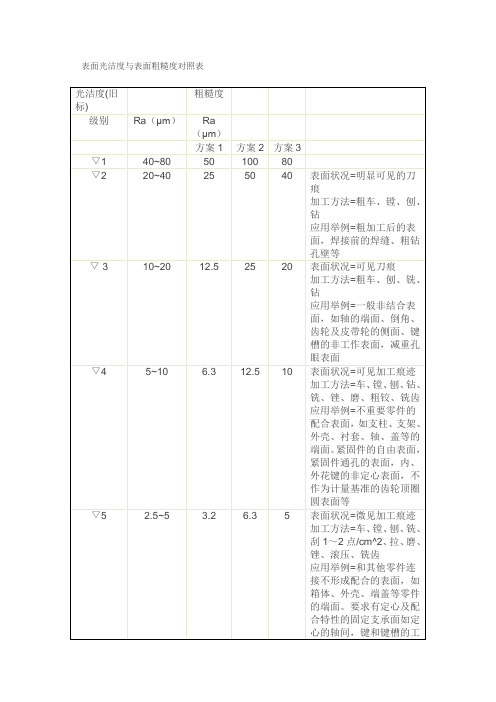

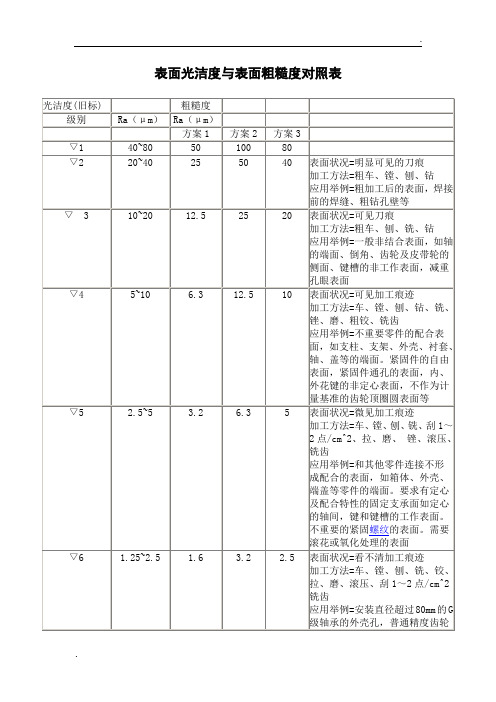

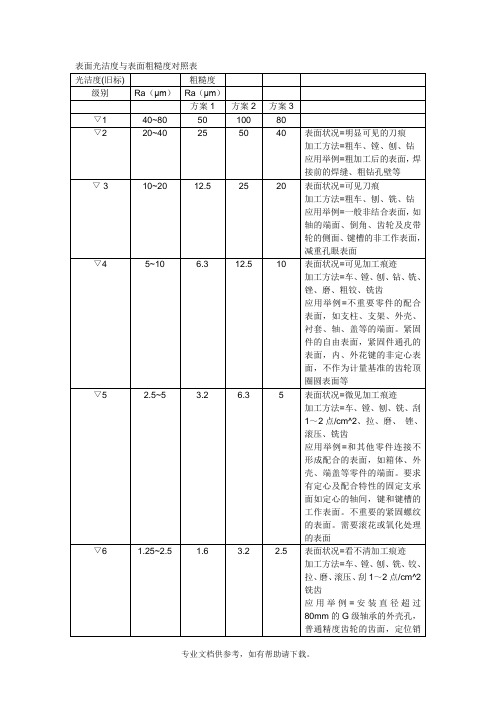

表面光洁度与表面粗糙度对照表

光洁度(旧标)

粗糙度

级别

Ra(μm)

Ra(μm)

方案1

方案2

方案3

▽1

40~80

50

100

80

▽2

20~40

25

50

40

表面状况=明显可见的刀痕

加工方法=粗车、镗、刨、钻

应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等

▽ 3

10~20

25

20

表面状况=可见刀痕

加工方法=粗车、刨、铣、钻

▽5

~5

5

表面状况=微见加工痕迹

加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、 锉、滚压、铣齿

应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。不重要的紧固螺纹的表面。需要滚花或氧化处理的表面

▽6

~

表面状况=看不清加工痕迹

▽8

~

表面状况=微辨加工痕迹的方向

加工方法=铰、磨、镗、拉、刮3~10点/cm^2、滚压

应用举例=要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13~IT16级孔和轴用量规的测量表面

表面光洁度与表面粗糙度对照表

专业文档供参考,如有帮助请下载。

孔,V 型带轮的表面,外径定

心的内花键外径,轴承盖的定

中心凸肩表面

▽7

0.63~1.25 0.8

1.6

1.25 表面状况=可辨加工痕迹的方

向

加工方法=车、镗、拉、磨、立

铣、刮 3~10 点/cm^2、滚压

应用举例=要求保证定心及配

合特性的表面,如锥销与圆柱

销的表面,与 G 级精度滚动轴

面

▽9

0.16~0.32 0.2

0.4

0.32 表面状况=不可辨加工痕迹的

方向

加工方法=布轮磨、磨、研磨、

超级加工

应用举例=工作时受变应力作

用的重要零件的表面。保证零

件的疲劳强度、防腐性和耐久

性,并在工作时不破坏配合性

质的表面,如轴径表面、要求

气密的表面和支承表面,圆锥

定心表面等。IT5、IT6 级配合

专业文档供参考,如有帮助请下载。

表面、高精度齿轮的表面,与

G 级滚动轴承配合的轴径表

面,尺寸大于 315mm 的 IT7~

IT9 级级孔和轴用量规级尺寸

大于 120~315mm 的 IT10~

IT12 级孔和轴用量规的测量表

面等

▽10

0.08~0.16 0.1

0.2

0.16 表面状况=暗光泽面

加工方法=超级加工

应用举例=工作时承受较大变

应力作用的重要零件的表面。

保证精确定心的锥体表面。液

压传动用的孔表面。汽缸套的

内表面,活塞销的外表面,仪

器导轨面,阀的工作面。尺寸

小于 120mm 的 IT10~IT12 级

孔和轴用量规测量面等

▽11

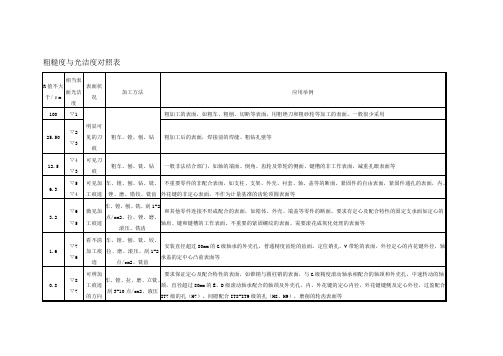

粗糙度与光洁度对照表

▽10

▽9

不可辨加工痕迹的方向

布轮磨、磨、研磨、超级加工

工作时受变应力作用的重要的表面。保证零件的疲劳强度、防腐性和耐久性,并在工作时不破坏配合性质的表面,如轴颈表面、要求气密的表面和支承表面、圆锥定心表面等。IT5、IT6级配合表面、高精度齿轮的齿面,与C级滚动轴承配合的轴颈表面,尺寸大于315mm的IT7-IT9缓孔和轴用量规及尺寸大于120-315mm的IT10-IT12缓孔和轴用量规测量面等

0.1

▽11

▽10

暗光泽面

工作时承受较大变应力作用的重要零件的表面。保证精确定心的锥体表面。液压传动用的孔表面。汽缸套的内表面、活塞销的外表面、仪器导轨面、阀的工作面。尺寸小于120mm的IT10-IT12级空盒轴用量规测量面等

0.05

▽12

▽11

亮光泽面

保证高度气密性的接合表面,如活塞、柱塞和气缸内表面。摩擦离合器的摩擦表面。对同轴度有精确要求的轴和孔。滚动导轨中的钢球或滚子和高速摩擦的工作表面

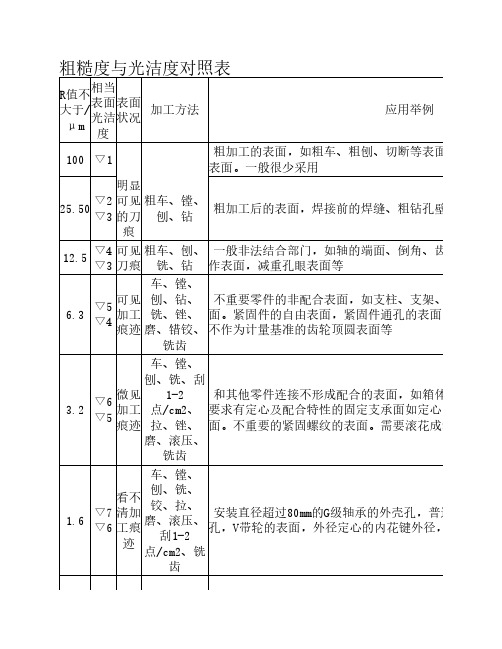

粗糙度与光洁度对照表

R值不大于/μm

相当表面光洁度

表面状况

加工方法

应用举例

100

▽1

粗加工的表面,如粗车、粗刨、切断等表面,用粗锉刀和粗砂轮等加工的表面。一般很少采用

25.50

▽2

▽3

明显可见的刀痕

粗车、镗、刨、钻

粗加工后的表面,焊接前的焊缝、粗钻孔壁等

12.5

▽4

▽3

可见刀痕

粗车、刨、铣、钻

一般非法结合部门,如轴的端面、倒角、齿轮及带轮的侧面、键槽的非工作表面,减重孔眼表面等

和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的断面。要求有定心及配合特性的固定支承面如定心的轴肩、键和键槽的工作表面。不重要的紧固螺纹的表面。需要滚花成氧化处理的表面等

光洁度与粗糙度Ra Rz数值对照换算表

加工工具(方 法) 粗精钻 研研石 磨磨膏 砂砂抛 粒粒光 粒粒 度度

加工材料及硬度要求

S136 8407 DF-2 XW-10

54HRC 52HRC 58HRC 60HRC

光度描述

光洁度非常高,镜 面效果 光洁度较低,没有 砂纸纹

www.czmeter.com

迈特仪器

SPI(A3) Ra0.02 SPI(B1) Ra0.05 SPI(B2) Ra0.1 SPI(B3) Ra0.2

可辨加工痕迹的方 向

www.czmeter.com

S136

300HB

718SUPREME 300HB

Ra0.4

Ra0.8

Ra1.6 Ra3.2 Ra6.3 Ra12.5 Ra25 Ra50

精加工:精车 \精刨\精 铣\磨\铰 \刮 精加工:精车 \精刨\精 铣\磨\铰 \刮

光洁度更低一级, 但没有砂纸纹

没有光亮度,有轻 微 3000#砂纸纹 没有光亮度,有轻 微 2000#砂纸纹 没有光亮度,有轻 微 1000#砂纸纹 不辨加工痕迹的方 向 微辨加工痕迹的方 向

迈特仪器

表面粗糙度 Ra,Rz 数值与光洁度对照换算关系 表面粗糙度(光洁度)仪

光洁度与粗糙度Ra、Rz数值对照换算表(单位:μm)

表面光洁度 表面 Ra 粗糙度 Rz 表面光洁度 表面 Ra 粗0 3.2

▽2 25 100 ▽9 0.20 1.60

▽3 12.5 50 ▽10 0.100 0.80

▽4 6.3 25 ▽11 0.050 0.40

▽5 3.2 12.5 ▽12 0.025 0.20

▽6 1.60 6.3 ▽13 0.012 0.100

▽7 0.80 6.3 ▽14

光洁度与粗糙度Ra、Rz数值对照换算表

光洁度与粗糙度Ra、Rz数值对照换算表(单位:μm)另附:表面粗糙度国际标准表面粗糙度的表示法从量测仪器上,我们多可获得工件表面不规则状况的放大结果,而此一结果常被称为"表面轮廓图"(surface profile)。

当仪器的尖笔正沿着工件表面进行扫描时,其垂直方向的运动乃可被放大而被绘制下来,且在同时,我们亦可直接自仪器上读出在该处工件表面上的表面粗度算术平均值究竟为多少。

在1930年以前,这完全是要凭触觉来建立标准。

检验时必须使用一系列具有不同粗度的试片,工厂人员在使用这些试片时,先用他的手指甲划过标准的试片表面,然后再划过他制造出来之工件的表面,当感觉这两个表面具有相同的粗度时,则工件表面便被认为足够光滑了。

在表面密封、滚珠轴承、齿轮、凸轮或轴颈等应用场合,表面光度对于设备的功能能否发挥影响很大,有人发现,设备的性能与对数的表面光度值成线性的变化关系。

也就是说,要使性能提高一倍时,平均的波峰到波谷的粗度值必须减低十倍。

于是乎,对表面粗糙度量化的要求也就产生了。

图 1 表面轮廓包含了粗糙度曲线与波浪起伏的曲线表面轮廓断面曲线中,包含了粗糙度曲线与波浪起伏的曲线(图 1),一般说来波浪起伏的曲线是属于轮廓量测的范围,其值远大于表面粗糙度之值(有关轮廓量测请参阅第六章),但也有将表面轮廓断面两种曲线分开或合并考虑的作法,因此也就有了各种表面粗糙度之定义,如表 1.尽管各种表面粗糙度之定义有那么多,一般表面粗糙度之表示法只有下列三种:Ra(中心线平均粗糙度)、Rymax(最大高度粗糙度)、Rtm (十点平均粗糙度),现分述如下:图 2 中心线平均粗糙度之测量长度L1. Ra :中心线平均粗糙度若从加工面之粗糙曲线上,截取一段测量长度L(图 2) ,并以该长度内粗糙深之中心线为x轴,取中心线之垂直线为y轴,则粗糙曲线可用y = f(x)表之。

以中心线为基准将下方曲线反折。

然后计算中心线上方经反折后之全部曲线所涵盖面积, 再以测量长度除之。

光洁度与粗糙度Ra、Rz数值对照换算表

光洁度与粗糙度Ra、Rz数值对照换算表(单位:μm)另附:表面粗糙度国际标准表面粗糙度的表示法从量测仪器上,我们多可获得工件表面不规则状况的放大结果,而此一结果常被称为"表面轮廓图"(surface profile)。

当仪器的尖笔正沿着工件表面进行扫描时,其垂直方向的运动乃可被放大而被绘制下来,且在同时,我们亦可直接自仪器上读出在该处工件表面上的表面粗度算术平均值究竟为多少。

在1930年以前,这完全是要凭触觉来建立标准。

检验时必须使用一系列具有不同粗度的试片,工厂人员在使用这些试片时,先用他的手指甲划过标准的试片表面,然后再划过他制造出来之工件的表面,当感觉这两个表面具有相同的粗度时,则工件表面便被认为足够光滑了。

在表面密封、滚珠轴承、齿轮、凸轮或轴颈等应用场合,表面光度对于设备的功能能否发挥影响很大,有人发现,设备的性能与对数的表面光度值成线性的变化关系。

也就是说,要使性能提高一倍时,平均的波峰到波谷的粗度值必须减低十倍。

于是乎,对表面粗糙度量化的要求也就产生了。

图 1 表面轮廓包含了粗糙度曲线与波浪起伏的曲线表面轮廓断面曲线中,包含了粗糙度曲线与波浪起伏的曲线(图 1),一般说来波浪起伏的曲线是属于轮廓量测的范围,其值远大于表面粗糙度之值(有关轮廓量测请参阅第六章),但也有将表面轮廓断面两种曲线分开或合并考虑的作法,因此也就有了各种表面粗糙度之定义,如表 1.尽管各种表面粗糙度之定义有那么多,一般表面粗糙度之表示法只有下列三种:Ra(中心线平均粗糙度)、Rymax(最大高度粗糙度)、Rtm (十点平均粗糙度),现分述如下:图 2 中心线平均粗糙度之测量长度L1. Ra :中心线平均粗糙度若从加工面之粗糙曲线上,截取一段测量长度L(图 2) ,并以该长度内粗糙深之中心线为x轴,取中心线之垂直线为y轴,则粗糙曲线可用y = f(x)表之。

以中心线为基准将下方曲线反折。

然后计算中心线上方经反折后之全部曲线所涵盖面积, 再以测量长度除之。

表面光洁度与表面粗糙度对照表

表面光洁度与表面粗糙度对照表表面光洁度与表面粗糙度对照表光洁度级别(旧标)粗糙度Ra(μm)1)表面状况、2)加工方法和3)应用举例▽140~80▽220~401)明显可见的刀痕2)粗车、镗、刨、钻3)粗加工后的表面,2焊接前的焊缝、粗钻孔壁等。

▽ 310~201)可见刀痕2)粗车、刨、铣、钻3)一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面▽45~101)可见加工痕迹2)车、镗、刨、钻、铣、锉、磨、粗铰、铣齿3)不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等▽5 2.5~51)微见加工痕迹2)车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿3)和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

不重要的紧固螺纹的表面。

需要滚花或氧化处理的表面▽6 1.25~2.51)看不清加工痕迹2)车、镗、刨、铣、铰、拉、磨、滚压、刮1~2点/cm^2铣齿3)安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面▽70.63~1.251)可辨加工痕迹的方向2)车、镗、拉、磨、立铣、刮3~10点/cm^2、滚压3)要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E、D级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮表面等▽80.32~0.631)微辨加工痕迹的方向2)铰、磨、镗、拉、刮3~10点/cm^2、滚压3)要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13~IT16级孔和轴用量规的测量表面▽90.16~0.321)不可辨加工痕迹的方向2)布轮磨、磨、研磨、超级加工3)工作时受变应力作用的重要零件的表面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

用去除材料方法获得的表面.Ra的最大允许值(Ramax)为3.2微米,最小允许值(Ramin)为1.6微米

7

▽7

光

可辨加工痕迹的方向

中型机床(普通精度)滑动导轨面,导轨压板,圆柱销和圆锥销的表面,一般精度的刻度盘,需镀铬抛光的外表面,中速转动的轴颈,定位销压入孔。

8

▽8

微辨加工痕迹的方向

中型机床(提高精度)滑动导轨面,滑动轴承轴瓦的工作表面,夹具定位元件和转套的主要表面;曲轴和凸轮轴的工作轴颈;高速工作下的轴颈及衬套的工作面等。

基本符号上加一小圆,表示表面粗糙度是用不去除材料的方法获得,例如:铸、鍛、冲压变形、热轧、冷轧、粉末冶金等。

或者是用于保持原供应状况的表面(包括保持上道工序的状况)

表面粗糙度高度参数Ra值的标注

符号

意 义

用任何方法获得的表面.Ra的最大允许值为3.2微米

用去除材料方法获得的表面.Ra的最大允许值为3.2微米

亮光泽面

精密机床主轴套筒外表面,镜面轴,精密仪器及附件的摩擦面,量具工作面;保证高度气密的结合表面,光学仪器的金属镜面等。

12

▽12

镜状光泽面

13

▽13

雾状光泽面

14

▽14

镜 面

表面粗糙度符号

符号

意 义

基本符号,单独使用没有意义。

基本符号上加一短横,表示表面粗糙度是用去除材料的方法获得,例如:车、铣、钻、磨、剪切、腐蚀、电火花加工等。

表面光洁度与粗糙度对照表

级别

光洁度

粗糙度

表面形状特征

应 用 举 列

1

▽1

粗

糙

的

明显可见刀痕

光洁度最低的加工面,一般很少采用。

2

▽2

可见刀痕

3

▽3

微见刀痕

粗加工表面比较精确的一级。应用范围较广,如:轴端面、倒角、穿螺栓孔和铆钉的表面、垫圈的接触面等。

4

▽4

半

光

可见加工痕迹

半精加工面,箱体、支架、离合器、皮带轮侧面,凸轮侧面等非接触的自由表面;与螺栓头和铆钉头接触的表面;所有轴和孔的退刀槽;一般遮挡的结合等。

9

▽9

不可辨加工痕迹的方向

精密机床主轴锥孔,顶尖圆锥面,直径小的精密心轴和转轴的接合面;活塞和活塞销孔;要求气密的表面和支承面。

10

▽10

最

光

暗光泽面

精密机床主轴箱与套筒配合的孔;仪器在使用中要承受摩擦的接合面,如导轨、槽面等;液压传动用的孔的表面,阀的工作面,气缸内表面,活塞销的表面等。

11

▽11

5

▽5

微见加工痕迹

半精加工面,箱体、支架、盖面、套筒等和其它零件连接而没有配合要求的表面,需要发蓝的表面,需要滚花的预先加工面,主轴非接触的全部外表面等。

6

▽6

看不清加工痕迹

基面及表面质量要求较高的表面,中型机床工作台面(普通精度),组合机床主轴箱和盖面的接合面,中等尺寸皮带轮和三角皮带轮的工作表面,衬套、滑动轴承的压入孔、一般低速转动的轴颈。