最经典的东风商用车转向系统设计案例

车辆工程毕业设计(论文)-东风轻型货车转向系统设计【全套图纸】

第1章绪论转向系概述转向系是用来保持或者改变汽车行驶方向的机构,在汽车转向行驶时,保证各转向轮之间有协调的转角关系。

机械转向系依靠驾驶员的手力转动转向盘,经转向器和转向传动机构使转向轮偏转。

有些汽车还装有防伤机构和转向减振器。

采用动力转向的汽车,还装有动力系统,并借助此系统来减轻驾驶员的手力。

对转向系提出的要求有:1)汽车转弯行驶时,理想情况下全部车轮应绕瞬时转向中心旋转,任何车轮不应有侧滑。

否则会加速轮胎磨损,并降低汽车的行驶稳定性;2)汽车转向行驶后,在驾驶员松开转向盘的条件下,转向轮能自动返回到直线行驶位置,并稳定行驶;3)汽车在任何行驶状态下,转向轮都不得产生自振,转向盘没有摆动;4)转向传动机构和悬架导向装置共同工作时,由于运动不协调使车轮产生的摆动应最小;5)保证汽车有较高的机动性,具有迅速和小转弯行驶能力;6)操纵轻便;7)转向轮碰撞到障碍物以后,传给转向盘的反冲力要尽可能小;8)转向器和转向传动机构的球头处,有消除因磨损而产生间隙的调整机构;9)在车祸中,当转向轴和转向盘由于车架或车身变形而共同后移时转向系应有能使驾驶员免遭或减轻伤害的防伤装置;10)进行运动校核,保证转向轮与转向盘转动方向一致。

汽车转向系统的现状及发展趋势作为汽车的一个重要组成部分, 汽车转向系统是决定汽车主动安全性的关键总成,如何设计汽车的转向特性, 使汽车具有良好的操纵性能, 始终是各汽车生产厂家和科研机构的重要研究课题。

特别是在车辆高速化、驾驶人员非职业化、车流密集化的今天, 针对更多不同水平的驾驶人群, 汽车的操纵设计显得尤为重要。

汽车转向系统经历了纯机械式转向系统、液压助力转向系统、电动助力转向系统3 个基本发展阶段。

纯机械式转向系统机械式的转向系统, 由于采用纯粹的机械解决方案, 为了产生足够大的转向扭矩需要使用大直径的转向盘, 这样一来, 占用驾驶室的空间很大, 整个机构显得比较笨拙, 驾驶员负担较重, 特别是重型汽车由于转向阻力较大,单纯靠驾驶员的转向力很难实现转向, 这就大大限制了其使用范围。

东风越野平板运输车转向机构设计-任务书

随着世界各国国民经济的增长,公路交通状况不断改善,对汽车的专业化、高速化、重型化的要求越来越明显,世界各国对专用汽车的需求逐年增加。近年来,专用汽车增长率均大于载货车增长率,各国专用车的产量占载货车产量的比率逐年递增,发达国家尽量以专用车替代载货汽车。目前专用汽车占载货汽车市场的半壁江山。从世界各国专用汽车的技术含量看,专用汽车技术含量比普通载货汽车高,而重型专用汽车属于高技术、高附加值产品,其附加值达40%以上。

(8)第16周(2011年6月13日~2011年6月19日)设计审核、修改

(9)第17周(2011年6月20日~2011年6月26日)毕业设计答辩准备及答辩

五、主要参考资料

[1]刘惟信.汽车设计[J].清华大学出版社,2001,7

[2]汽车工程师手册.《汽车工程师手册》编辑委员会[J].人民交通出版社,2001,5

六、备注

指导教师签字:

年 月 日

教研室主任签字:

年 月 日

6000r/min

最大转矩时转速

3800r/min

最高车速

88km/h

挂车总质量

4390kg

整备质量

6100kg

3.拟解决的主要问题

东风多轴车随动转向举升桥结构原理图解

东风多轴车随动转向举升桥结构原理图解●开发背景:GB1589-2004《道路车辆外廓尺寸、轴荷及质量限值》中明确规定了对汽车总质量和轴荷的限制,规定的出台促进了多轴车的发展,五轴车应运而生。

五轴车是在原8x4的基础上增加一桥,而增加的那个桥若采用普通的转向前桥,转向机构比较复杂,难以实施;若采用非转向桥,操纵稳定性变差,磨胎严重。

随动转向举升桥则是五轴车最合理的解决方案。

●国内外现状:国外随动转向举升桥技术发展比较成熟,样式多样,应用也较为普遍,举升高度一般能达到100-250mm。

举升桥在美国整车上的应用举升桥在美国整车上的应用东风部分车型采用的拖臂梁结构,相比国内的一些平行四边形非可调气压结构简单,而且承载气压可调,举升高度能达到140mm。

EQ1398是以EQ1298为基础车型增加举升桥并改进系统而成的10X4车型,轴荷分别为7000kg/7000kg/7000kg/18000(并装双轴)kg,另外增加了三个储气筒,采用双缸空压机。

东风EQ1398底盘车举升桥结构示意图举升桥整体结构示意图举升桥整体示意图举升桥实物图举升桥实物图选装韩国举升桥EQ1398也可以选装韩国举升桥,如上图所示。

●随动转向桥优点1.采用复合衬套(橡胶衬套+双金属衬套),避免产生运动干涉,减小冲击和噪音,延长系统的使用寿命。

举升拖臂梁和复合衬套2.通过调节承载气囊的压力,可以调节车桥承载量的大小,满足整车和汽车用户的各种需要;3.装备该空气悬架的车桥具有自动转向和回正功能,能最大限度地减少轮胎磨损。

国外试验表明,第三轴由于装有自转向装置,轮胎磨损减少30%,转向半径可减少10%;控制台示意图及弹簧阻尼器4.采用具有液压限位功能的GG型双筒减振器,辅助气囊限位装置,以及气囊压力的主动控制,有效的防止系统因过载而破坏;5.采用空气悬架,舒适性有一定程度的改善。

●性能参数●举升桥的控制策略举升桥控制系统管路图和电路图如下图所示举升桥控制系统管路图举升桥控制系统电路图通过以上控制系统,东风举升桥能够实现以下四个功能:1、在驾驶室里控制桥的举升;2、倒车时自动举升;3、压力调节实现载荷调节;4、限制最大气压以保证系统正常运行。

教练客车新型双方向盘转向系统的开发

向盘教练客车中, 转 向系统布置结构可根据 主 、 副方向盘 联动形式分 为三类 : 主、 副方向盘 的转 向传 动装置 由链条 连接的布置结构 ; 主、 副方 向盘各有一套控制机构 的布置 结构 ; 主、 副方 向盘的转 向传动装置 由传动轴连接 的布置 结构 。本文 主要分析主 、 副方 向盘不同联动形式 , 而 与转

客 1 0 第3 期

车

技

术

与

研

究

BUS & C0ACH TECHN0L0G Y AND RESEAR CH

教练客车新型双方向盘转向系统的开发

杨 小 见 ,宁 忠翼 ,杨 胜

4 3 0 0 5 6 ) ( 东风汽 车有 限公 司 东风 商用 车技术 中心 ,武汉

摘 要 : 对现有教练客车的双方向盘转 向系统进行对比分析 。 详 细阐述所开发的该新型教练客车双方向盘

b l e - wh e e l s t e e in r g s y s t e m.

Ke y wo r ds : t r a i n i n g b u s ; d o u b l e - wh e e l s t e e r i n g s y s t e m; s t e e in r g g e r; a EP S

1 市场现有系统布置结构对 比分析

目前 , 驾校市场上 的教 练客车大多数 为单方 向盘操 控, 只有极少 数为双方 向盘操控。而在少 数现有 的双方

1 一 主方 向盘 ; 2 - 主转 向传动装置 ; 3 - 转向机总成 ; 4 一 副方向盘; 5 - 副转 向传动装置 ; 6 - 连接链条组 图 1 转 向传动装置 由链条连接 的布置结构

随着我 国汽车产业 的迅猛发展 以及公共 交通 道路

EQ1040轻卡前桥与转向系统的设计

本科学生毕业设计EQ1040前桥与转向系统的设计系部名称:汽车与交通工程学院专业班级:车辆工程B07-4班学生姓名:董迪指导教师:纪峻岭职称:副教授黑龙江工程学院二○一一年六月The Graduation Design for Bachelor's Degree EQ1040 Light Trucks Front Axle And Steering System DesignCandidate:Dong DiSpecialty:Vehicle EngingeeringClass:B07-4Supervisor:Associate Prof. Ji JunlingHeilongjiang Institute of Technology2011-06·Harbin摘要在整个世界汽车市场的需求和发展中,亚太地区将成为全球最大的汽车销售市场,其中以中国的汽车市场发展最为迅猛。

2009年自度过全球金融海啸危机的寒冬后,欧美市场进入需求衰退期,中国汽车市场规模进入了迅猛高速发展期,产销量跃居世界第一。

与此同时,中国卡车行业的年产销数量可谓世界前列,市场容量较大;中国卡车市场的高端需求正在崛起。

据最新数据显示,2010年1-5月中国卡车行业生产整车近125万辆,同比增幅超过30%,尽管我国经济遭受金融危机的巨大冲击,但随着国家4万亿元扩大内需政策的实施及海外发展中国家市场的开拓,伴随着我国公路、铁路及其他基础建设项目的陆续开工,尤其是2009-2010年我国陆续出台的一系列促进汽车消费(如汽车下乡、以旧换新补贴政策)和汽车出口的相关政策,卡车行业已成为率先受益的行业。

从卡车行业的发展趋势来看,2009年全国卡车市场需求总体加快,随着国家一系列宏观调控政策的逐步到位,2010年仍将呈现较好的发展态势。

随着公路和铁路建设、现代物流业和节能减排工程以及民生工程的实施到位,必将为紧系国民经济建设的卡车产业带来新的发展机遇关键词:转向桥;转向器;载荷;强度;ABSTRACTIn the whole world car market demand and developing, in the asia-pacific region will become the world's largest auto sales market, in which China's auto market develop the most rapidly. Since 2009, spend the winter in global financial tsunami crisis after the European and American market into recession, China's automotive market demand into rapid high-speed development scale and the destinations in the world in terms of first. Meanwhile, Chinese trucks in manufacturing industry, is the world number is bigger; the forefront of market capacity China truck market demand is rising in the high-end. According to the latest figures show that 2010 1-5 months China truck industry production nearly 125 million vehicles, vehicle year-on-year rate of increase more than 30%, although our country economy suffers financial crisis, but along with the huge impact national four trillion yuan to expand domestic demand and the implementation of the policy of developing countries overseas market exploration, along with our country roads, railways and other infrastructure projects in succession, especially the start of 2009-2010 China has promulgated a series of promoting auto (such as car went to the country, to old change new subsidies) and automotive export policies that truck industry has become the industry first benefit. From the development trend of truck industries, 2009 national truck market demand, as countries overall speed up a series of macroeconomic regulation and control policy gradually in place, 2010 will still has a good momentum of development. Along with the highway and railway construction, modern logistics industry and energy conservation and emission reduction projects and minsheng project implementation in place, will the national economic construction for a tight trucks of industry with a new development opportunity目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1前桥的概述 (2)1.2循环球转向器的概述 (5)1.3 研究内容 (6)第2章循环球式转向器的设计 (5)2.1转向器结构形式选择 (7)2.2转向器结构设计 (7)2.3车型的选取与技术参数分析 (8)2.4转向系计算载荷的确定 (8)2.5各零件主要结构与参数确定 (9)2.5.1螺杆、钢球、螺母传动副 (9)2.5.2齿条、齿扇传动副 (11)2.5.3间隙调整装置的结构设计 (13)2.6本章小结 (13)第3章循环球式转向器零件强度计算 (14)3.1钢球与滚道间的接触应力 (14)3.2螺杆在弯扭联合作用下的强度计算 (17)3.3本章小结 (18)第4章转向桥设计 (19)4.1结构参数选择 (20)4.2转向桥结构形式 (20)4.3选择前桥结构型式及参数 (20)4.4前轮定位角 (20)4.5本章小结 (20)第5章转向桥设计 (21)5.1前轴强度计算 (21)5.1.1前轴受力简图 (21)5.1.2前轴载荷计算 (21)5.2弯矩及扭矩计算 (22)5.3本章小结 (30)第6章转向节强度计算 (31)6.1截面系数计算 (31)6.2弯矩计算 (31)6.3应力计算 (31)6.4转向节的材料、许用应力及强度校核 (32)6.5本章小结 (32)第7章主销强度计算 (33)7.1主销作用力计算 (33)7.2计算载荷 (33)7.3弯矩计算 (35)7.4应力计算 (35)7.5本章小结 (36)结论 (37)参考文献 (38)致谢 (39)附录 (34)第1章绪论在整个世界汽车市场的需求和发展中,亚太地区将成为全球最大的汽车销售市场,其中以中国的汽车市场发展最为迅猛。

最经典的东风商用车转向系统设计案例

东风商用车转向系统设计案例1规范本规范介绍了转向系统的设计计算、匹配、以及动力转向管路的布置。

本规范适用于天龙系列车型转向系统的设计2.引用标准:本规范主要是在满足下列标准的规定(或强制)范围之内对转向系统设计和整车布置。

GB 17675-1999 汽车转向系基本要求GB11557-1998防止汽车转向机构对驾驶员伤害的规定GB 7258-1997机动车运行安全技术条件GB 9744-1997载重汽车轮胎GB/T 6327-1996载重汽车轮胎强度试验方法《汽车标准汇编》第五卷转向车轮3.概述:在设计转向系统时,应首先考虑满足零部件的系列化、通用化和零件设计的标准化。

先从《产品开发项目设计定义书》上猎取新车型在设计转向系统所必须的信息。

然后布置转向传动装置,动力转向器、垂臂、拉杆系统。

再进行拉杆系统的上/下跳动校核、与轮胎的位置干涉校核,以及与悬架系统的位置干涉、运动干涉校核。

最小转弯半径的估算,方向盘圈数的计算。

最后进行动力转向器、动力转向泵,动力转向油罐的计算与匹配,以满足整车与法规的要求;确定了动力转向器、动力转向泵,动力转向油罐匹配之后,再完成转向管路的连接走向。

4车辆类型:以EQ3386 8×4为例,6×4或4×2类似5 杆系的布置:根据《产品开发项目设计定义书》上所要求的、车辆类型、车驾宽、高、轴距、空/满载整车重心高坐标、轮距、前/后桥满载轴荷、最小转弯直径、最高车速、发动机怠速、最高转速,空压机接口尺寸,轮胎规格等,确定前桥的吨位级别、轮胎气压、花纹等。

考虑梯形机构与第一轴、第二轴、第三轴、第四轴之间的轴距匹配及各轴轮胎磨损必需均匀的原则,确定第一前桥、第二前桥内外轮转角、第一垂臂初始角、摆角与长度、中间垂臂的长度、初始角、摆角,确定上节臂的坐标、长度等确定的参数如下第一、二轴选择7吨级规格轮胎型号:12.00-20、轮胎气压0.74Mpa、花纹第一轴外轮转角35°;内轮转角44°第二轴外轮转角29°;内轮转角34°第一轴上节臂参数上节臂球销坐标上节臂有效长度垂臂参数垂臂长度315mm,中间球销长度187mm(接中间拉杆),初始角向后2°第二轴上节臂参数上节臂球销坐标上节臂有效长度中间垂臂参数中间垂臂长度330 mm(接第二直拉杆),中间球销长度230mm(接中间拉杆),中间球销长度269.5mm(接助力油缸活塞),初始角向后6°上述主要参数确定后,便可布置转向机支架、第一直拉杆、第二直拉杆、中间拉杆。

商用车转向系设计说明

车身侧倾 车轮垂直跳动

二、转向梯形机构及最小转弯半径的计算

1:转向梯形机构

位置

前置 后置

结构

整体式 断开式

目前商用车多数是整体式、后置结构。不管哪种结构和形式,理论都一样。下面从整体式、

后置结构为例述说。

梯形机构(阿克曼)是试图让汽车上所有轮子在转弯过

程(各种转角)都纯滚动,不产生侧滑。但实际情况却不是

N.mm

:原地转向阻力距(N) f :轮胎和路面间的滑动摩擦系数,一般为0.7 p :轮胎气压(N.mm) 这个公式作为机械转向主要依据 这个公式对动力转向器选择仅供参考 这个公式最早见(美)米奇尔著:汽车动力学

2:动力转向器的选择:

以转向器负荷为主要参数,参照样本选择,各样本会推荐此型号适用于多少轴荷。(打开转向 表) a:要注意油压:随着科技发展,油压不断提高,油缸直径逐步小型化。从6MPa(多数齿轮泵,共轭

:外轮最大转角

a

:偏角

多轴汽车计算轴距选择见下图:

L = L1 + (1/2)L2

L = L1 + (1/3)L2

三、汽车动力转向系、转向器和油泵的选择

1:转向系计算载荷的确定:

影响转向阻力有诸多因素 转向轴负载 路面阻力 轮胎结构及气压 前轮定位参数(内倾角、后倾角和接地偏距)

因此要精确计算有困难,而且没有必要。现在,推荐的转向阻力距是半经验公式:

主讲:叶常华

1:对转向系要求: a:操作轻便:

操作力

M1,M2 M3,N1 N2,N3

一、概述:

150N 200N 245N

回转圈数:≯5圈(一般取转向机最大圈数90%) 操作力:汽车从10km/h车速以直线进入R=12m弯道上行驶时,施加在方向盘上的力。

某8×4载货车转向系统开发设计

□文/杨小见 宁忠翼 徐茂林 杨 胜 张文胜(东风商用车有限公司技术中心)前言某8×4载货车双前桥转向拉杆系统采用随动助力器结构(如图1所示),因存在劣势,故在车型升级换代开发时,对转向拉杆系统进行结构优化设计及技术降本,并对转向管路系统进行品质提升。

随动助力器助力结构存在的劣势:①第二中间拉杆布置位置较高,超出车架上翼面170mm,影响驾驶室后底盘上装布置。

②随动助力器助力结构,转向拉杆系统零部件相对较多,成本相对较高。

③拉杆系统整体结构复杂,制造及装配累计误差较大,且安装调试相对麻烦,影响生产效率。

图1 随动助力器结构布置示意图1.转向机2.随动助力器3.转向垂臂 4、5.第一、二中间垂臂 6、7.第一、二转向拉杆总成 8、9.第一、二中间拉杆总成1 转向系统的开发目标为提升商品竞争力,转向系统的开发目标及性能要求如下:①为改善驾驶室后的上装空间,转向拉杆系统采用随动助力缸结构。

②为提高转向机动性,适应市场部分地区的道路狭窄路况,整车转弯直径≤23m。

③为提升转向平顺性,要求降低转向操纵力波动幅度,控制在20%范围内。

④为提升转向操纵的舒适性,要求正常行驶时转向轻便,易于操控(主观评价)。

⑤为降低双前桥轮胎异常磨损风险,双前桥车轮转向中心重合性值≤1000mm。

⑥转向系转向机采用右置左输出结构,带自动调整的液压转向限位装置,在17Mpa压力下输出扭矩6478Nm。

转向机输入轴向内倾斜8度、向前倾斜0度进行布置,设计转向机支架。

将相关参数输入“一种转向传动装置的传动比波动幅度快速计算方法”的程序中,优化调整设计(微调转向机及某8×4载货车转向系统开发设计【摘要】文章对某8×4载货车转向拉杆系统开展结构优化设计及技术降本工作,取消随动助力器结构,采用随动助力缸结构;同时优化设计转向管路系统,以达成转向助力轻便及品质提升的目标。

通过理论计算及整车试验验证,转向特性满足开发设计要求。

东风轻型货车转向系统设计-任务书

(11)毕业设计答辩 第十七周

五、主要参考资料

[1]陈家瑞.汽车构造 .北京:人民交通出版社,2006

[2]张洪欣.汽车底盘设计.北京:机械工业出版社1998

[3]龚溎义.机械设计课程设计图册.北京:高等教育出版社,1989

[4]余志生.汽车理论,北京:机械工业出版社,2000

(3)转向系统载荷的计算

(4)用CAD画装配图和零件图。

技术要求(研究方法)

(1)充分利用图书馆及现有的资源收集资料,调研了解转向系统的组成、功用,掌握CAD制图的规范及要求,了解国内外转向系统的发展状况

(2)到生产车间及实验室了解转向系统的构造,各零部件的装配位置

(3)编写课题研究大纲和开题报告

(4)选择基本参数并对各参数进行设计与计算

毕业设计(论文)任务书

学生姓名

系部

汽车工程系

专业、班级

车辆工程

指导教师姓名

职称

副教授

从事

专业

车辆工程

是否外聘ቤተ መጻሕፍቲ ባይዱ

□是□否

题目名称

东风轻型货车转向系统设计

一、设计(论文)目的、意义

汽车在行驶过程中,需按驾驶员的意志经常改变其行驶方向,即所谓汽车转向。就轮式汽车而言,实现汽车转向的方法是,驾驶员通过一套专设的机构,使汽车转向桥上的车轮相对于汽车纵轴线偏转一定角度。在汽车直线行驶时,往往转向轮也会受到路面侧向干扰力的作用,自动偏转而改变行驶方向。其目的是保证汽车能按驾驶员的意志而进行转向行驶。

[5]《机械设计手册》联合编写组编.机械设计手册,化学工业出版社,2004

[6]《汽车工程手册》编辑委员会.汽车工程手册,北京:人民交通出版社,2001

作品名称重型车辆六连杆多级耦合全轮转向系统

作品名称:重型车辆六连杆多级耦合全轮转向系统大类:科技发明制作A类小类:机械与控制简介:本作品是对多轴重型车辆转向控制领域一种全新的探索,应用Watt-II型六连杆多级耦合机构组成多轴转向系统,使重型车辆在满足阿克曼转向原理情况下实现全轮同时转向,增强了多轴重型车辆的机动性、小场地转向灵活性与操作稳定性。

并将多级六连杆全轮转向系统与全轮驱动、独立悬挂技术良好结合,实现了多轴车辆集全轮驱动、全轮转向、独立避震于一身的发展趋势。

详细介绍:本作品是对多轴重型车辆转向控制领域一种全新的探索,应用Watt-II型六连杆多级耦合机构组成全轮转向系统,使重型车辆在满足阿克曼转向原理情况下实现多轴同时转向,增强重型车辆的机动性,小场地转向灵活性与操作稳定性。

结合重型车辆实际底盘结构确定Watt-II型六连杆转向机构在重型车辆转向系统中的应用。

通过理论计算与三维建模得出六连杆机构尺寸。

并利用台架实验和虚拟样机进行数据验证与尺寸优化。

整车结构设计是样车制作的重点与关键步骤,在设计中,考虑到六连杆机构及传动系统对样车的特殊要求,自行设计、制作了与之匹配的独立悬挂机构、摩擦式差速器用于车轮大角度转向并驱动的空间差动式轮边传动机构。

通过自主加工、装配和调试,成功完成单驱多轴转向样车以及全驱全轮转向样车各一辆。

通过两辆样车的阿克曼原理转向试验、越障试验、载重试验以及转向灵活性试验,充分体现了六连杆转向系统的突出优势,验证了其应用于重型多轴车辆上的可行性,也证明了本作品设计制作的正确性。

鉴于车辆转向灵活性和稳定性的优点,该种多轴转向系统可广泛应用于军用大型物资、武器装备的快速转运,码头、大型仓库等小场地环境下物资的灵活转运。

因此,本作品对于研发多轴重型车辆新型转向控制技术具有深远意义,特别是对其国产化自主设计、生产将起到促进作用。

作品图片•。

KD1060型货车设计(转向及前桥设计)(有exb图)

KD1060型货车设计(转向及前桥设计)摘要汽车在行驶过程中,需要经常改变行驶方向,这就需要有一套能够按照司机意志来改变或恢复汽车行驶方向的专设机构,它将司机转动方向盘的动作转变为车轮的偏转动作,这就是所谓的转向系统。

转向性能是保证车辆安全,减轻驾驶员劳动强度和提高作业效率的重要因素。

由于转向系统是汽车的重要组成部分,它直接与汽车的行驶稳定性有重要的关系,与前悬架和车轮关系亦十分密切,故转向系统的设计也是整车设计中的关键一环。

本设计为KD1060型载货汽车的转向系统设计,转向系统设计内容主要包括转向系统形式的选择、转向器的选择、转向梯形的选择及其布置。

在本次设计中采用了机械式转向系统,机械式转向系统的特点是重量轻,结构紧凑,布置方便,维修容易,操纵轻便,稳定性好,成本低廉,不易出现直线行驶时的蛇形现象。

机械式转向系统还具有维修方便,容易安装调整的优点。

转向系统的转向器选用的是整体式循环球转向器, 整体式循环球转向器的特点是可以将传递力矩机构之间的滑动摩擦转变为滚动摩擦,这就使得转向传动效率提高,使用寿命增长,传动比可以改变,转向工作平稳可靠。

转向传动机构选用整体式梯形,这样有利于保证KD1060型汽车在车轮转动时作无滑动的纯滚动运动,并且机构简单, 容易调整前轮前束。

在说明书的计算部分,对转向器和转向梯形主要参数选择进行了计算。

此外,还校核了主要零件的强度。

关键词:转向系统,机械转向,前桥,转向器KD1060 GOODS VEHICLE DESIGN (STEERING SYSTEM AND THE FRONT AXLE)ABSTRACTThe automobiles often need to change the direction in driving, then a particular set of device which can change or recover the automobile’s running route according to the driver’s will is needed.The device changing the action that the driver turns to move the steering wheel to the action of deflection of carriage wheels is called as steering system. The function of changing direction is to guarantee the vehicle’s safety, relieve the intension of labor and raise working efficiency. The steering system is important component of an automobile. It plays an important role on the driving stability of the automobile. And it also has close relationship with the front suspension and wheel tire components, so the design of the steering system is a key link in designing automobile.The aim of this project is to design the steering system for KD1060 goods vehicle. The main job of designing steering system includes determining the kind of steering system, steering gear and the steering trapezoid and figure out how to fix them.Manual steering system is adopted in this project. Manual steering system’s features are: weight light, tightly packed structure, convenient arrangements, easy manipulation, stabile quality, low cost. And the s form phenomenon seldom emerges in straightaway traveling.It has other advantages: convenient maintenance. Integral circulating ball steering gears is working as steering gear in this design of medium freight steering system. Integral circulating ball steering gears can changeslide friction between devices of carry-over momentums into rolling friction. This feature is propitious to better transfer motion efficiency; prolong application life, change transmission ratio and better degree of reliability of steering. Integrality trapezoid is adopted as Steering drive linkage, to guarantee automobile’s front wheel exercise of pure rolling without sliding. The structure is simple. And it is easy to adjust the toe-in.The calculation section of this paper is mainly concerning about steering trapezoid and steering gear .In addition, the life of the main components are also calculated in this section.KEY WORDS: The steering system, Manual steering, Front axle, Steering device目录前言....................................................... (1)第一章概述 (2)第二章从动桥的方案确定 (4)第三章转向系的方案确定 (6)§3.1转向系整体方案确定 (6)§3.2转向系结构形式及选择 (6)§3.3循环球式转向器结构及选择 (7)第四章从动桥的设计计算 (8)§4.1从动桥主要零件尺寸的确定 (8)§4.2从动桥主要零件工作应力的计算 (8)§4.3在最大侧向力(侧滑)工况下的前梁应力计算 (10)§4.4转向节在制动和侧滑工况下的应力计算.............1 1 §4.5 主销与转向节衬套在制动和侧滑工况下的应力计算...1 3 §4.6转向节推力轴承的计算. (15)第五章转向系统的设计计算 (17)§5.1转向系主要性能参数 (17)§5.2主要参数的确定 (18)§5.3转向梯形的选择设计 (20)§5.4循环球式转向器的设计 (21)§5.5转向系主要性能参数确定 (24)§5.6转向系其他元件的选择及材料的确定...............2 5第六章转向系主要零件的强度计算......................2 6§6.1计算载荷的确定 (26)§6.2主要零件的强度计算 (26)第七章结论 (28)参考文献 (2)9致谢..................................................30外文资料及翻译. (31)前言在目前金融危机的大环境下,伴随着汽车行业的发展,轻型货运汽车在国民生产中扮演着更重要的角色。

客车转向系统的设计

大客车转向系统设计方法摘要:简要介绍大客车转向系统零件选型及匹配设计方法关键词:大客车;转向系统;设计方法;前言转向系统作为汽车的重要系统之一,直接决定着车辆的操纵稳定性,安全性。

而大客车作为大型生命载体,对转向系统可靠性要求更高,设计时来不得半点马虎,下面就以WG6120CHAE 型车辆转向系统设计为例从客车装配厂家的角度简要介绍一下大型客车转向系统的设计方法。

1、转向器的选型1.1根据前轴的轴荷选定方向机类型一般转向轴轴荷超过3.5吨,推荐使用动力转向器,动力转向器液压缸的缸径要求大于m 5.42(m 为前轴轴荷),对比厂家转向器的参数选择即可。

转向轴轴荷小于3.5吨的车辆,原则上可以不使用动力转向器,但应特别注意转向垂臂长度,车桥转向节上臂的回转半径,注意力矩计算,使转向盘不至沉重。

1.2国内转向器厂家一般根据转向轴轴来对应相关转向器产品,例如东风转向器厂IPS45的转向器对应的前轴是4.5吨,IPS55的转向器对应的前轴是5.5吨,IPS65的转向器对应的前轴是6.5吨,所以选型时可以直接对应选择就是了。

对于我司生产的WG6120CHAE 型车,因前轴载荷为6.5吨,所以选用了东风的IPS65型转向器,并根据布置形式选定了左旋左输出旋向,传动比为21.48:1,摇臂轴转角为±47.5°,方向盘总圏数为5.67圏。

IPS65型转向器2、转向系统匹配设计2.1确定内外轮转角,转向梯形及最大转弯直径选定转向器之后,我们首先要根据车辆的转弯直径的要求计算实际所需转向轮转角。

老标准以外轮中心画出来的轨迹为车辆的最大转弯直径,不太准确,新标准以通道圆直径不大于25m ,通道宽度不大于6.7米来定义转弯直径则更合理。

WG6120CHAE 型车相关参数首先找出车轮的旋转中心,转向轮的旋转中心是主销延长线与地面的交点。

现求出左右转向轮旋转中心联线的距离:中L =销B +2×r ×tg ɑ=1974.4 ①式考虑了主销后倾角的轴距:轴L =L+ r ×sin β=6312.9 ②式计算车辆的外轮转角外β=ctg 内β+B/L ③式车辆最内点的最小转弯半径 内r =轴L / tg 外β-[B-( B-中L )/2] ④式车辆最外点的最小转弯半径 外r =22)()B r L L +++内前( ⑤式计算出车辆最外点的最小转弯半径后直接乘以2倍,便计算出了车辆的最大转弯直径,而通道宽度见下式:通道B =外r -[B L L r r -+-⨯2)(前外外] ⑥式对于WG6120CHAE 型车,我们设定前内轮转角为47°,那么依据①式和③式,我们可以算出前外轮转角为38.8° ,这可做为给车桥厂签订协议时转向梯形的依据。

车辆工程毕业设计28HGC1050轻型商用车转向系统设计

第1章绪论1.1概述转向系统是汽车底盘的重要组成部分,转向系统性能的好坏直接影响到汽车行驶的安全性、操纵稳定性和驾驶舒适性,它对于确保车辆的行驶安全、减少交通事故以及保护驾驶员的人身安全、改善驾驶员的工作条件起着重要作用。

随着现代汽车技术的迅速发展,汽车转向系统已从纯机械式转向系统、液压助力转向系(HPS)、电控液压助力转向系统(EHPS),发展到利用现代电子和控制技术的电动助力转向系统(EPS)及线控转向系统(SBW)。

按转向力能源的不同,可将转向系分为机械转向系和动力转向系。

机械转向系的能量来源是人力,所有传力件都是机械的,由转向操纵机构(方向盘)、转向器、转向传动机构三大部分组成。

其中转向器是将操纵机构的旋转运动转变为传动机构的直线运动(严格讲是近似直线运动)的机构,是转向系的核心部件。

动力转向系除具有以上三大部件外,其最主要的动力来源是转向助力装置。

由于转向助力装置最常用的是一套液压系统,因此也就离不开泵、油管、阀、活塞和储油罐,它们分别相当于电路系统中的电池、导线、开关、电机和地线的作用。

通常,对转向系的主要要求是:(1)保证汽车有较高的机动性,在有限的场地面积内,具有迅速和小半径转弯的能力,同时操作轻便;(2)汽车转向时,全部车轮应绕一个瞬时转向中心旋转,不应有侧滑;(3)传给转向盘的反冲要尽可能的小;(4)转向后,转向盘应自动回正,并应使汽车保持在稳定的直线行驶状态;(5)发生车祸时,当转向盘和转向轴由于车架和车身变形一起后移时,转向系统最好有保护机构防止伤及乘员。

1.2汽车转向系统的现状和发展趋势汽车自19世纪末诞生以来,已经走过了风风雨雨的一百多年。

从卡尔.本茨造出的第一辆三轮汽车以每小时18公里的速度行驶,到现在的从零至百公里加速只需要三秒钟的超级跑车,汽车的发展直接影响着时代的进步和社会的繁荣。

同时,汽车工业也造就诸如通用、福特、丰田、本田这样一些在各国经济中举足轻重的著名公司。

车辆毕业设计-东风越野平板运输车转向机构设计(全套CAD图纸)

摘要在汽车行驶中,转向运动是最基本的运动。

我们通过方向盘来操纵和控制汽车的行驶方向,从而实现自己的行驶意图。

在现代汽车上,转向系统是必不可少的最基本的系统之一,它也是决定汽车主动安全性的关键总成,如何设计汽车的转向特性,使汽车具有良好的操纵性能,始终是各汽车厂家和科研机构的重要课题。

本文主要介绍汽车转向系的组成和作用,在对大量资料分析研究的基础上,提出运输车用循环球转向器的性能指标和机构方案。

并且采用相关数据进行机械式转向机构的设计,对各种机械转向器的利弊进行分析,进行循环球转向器的总体和零部件CAD设计。

关键词:驾驶;转向系统;转向器;设计;计算ABSTRACTIn the process of travelling,steering is the most basic movement.We operate and control the automobile through the steering wheel,thus to achieve our intention of driving. On the modern automobile,the steering system is one of the most basic systems,it is also a essential unit which affect the automobile’s initiative secure.How to design the steering characteristic of automobile,enable the automobile to have good handling quality,which is always an important topic to various automobiles factory and the scientific research institution.Es pecially at the time of coming to high speed,drivers becoming personnel amateur,stream of vehicles crowded today,in view of the different crowd of driving,the design of automobile appears especially importantly.This article mainly introduc automobile steering composition and function system,and uses the correlate data to carry on the design which based on mechanical type rotation gear, carriy on the analysis to each kind of mechanical diverter advantages,designs the corresponding steering gear.Analysising the advantages and defect of different kind of streeing machinery,and carry on designing the whole and part on cad roof.Key words:Drive;Steering System;Diverter;Design;Calculate目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1引言 (1)1.2国内外研究现状 (2)1.3设计研究的主要内容 (6)第2章转向机构方案分析 (7)2.1齿轮齿条式转向器 (7)2.2循环球式转向器 (9)2.3蜗杆滚轮式转向器 (10)2.4蜗杆指销式转向器 (11)2.5转向盘的尺寸及布置 (11)2.6转向轴的防伤安全措施 (11)2.7转向机构方案确定 (12)2.8本章小结 (12)第3章转向机构的参数分析与确定 (13)3.1转向系计算载荷的确定 (13)3.2转向器的效率 (14)3.2.1转向器的正效率 (15)3.2.2转向器的逆效率 (16)3.3传动比的变化特性 (16)3.3.1转向系传动比 (16)3.3.2传动比与转向系角传动比的关系 (17)3.3.3转向系的角传动比 (18)3.3.4转向器角传动比及其变化规律 (18)3.4转向器传动副的传动间隙t (19)3.4.1转向器传动间隙特性 (19)3.4.2传动间隙特性的确定 (20)3.5转向盘的总转动圈数 (22)3.6本章小结 (22)第4章转向机构设计 (23)4.1主要尺寸参数的选择 (23)4.1.1螺杆、钢球、螺母传动副 (23)4.1.2钢球直径d及数量n (23)4.1.3滚道截面 (24)4.1.4接触角 (24)4.1.5螺距P和螺距导程角 (24)4.1.6工作钢球圈数W (25)4.2齿条、齿扇传动副设计 (28)4.3滚珠螺旋传动 (32)4.3.1工作原理与结构 (33)4.3.2滚珠丝杠副轴向间隙的调整和施加预紧力的方法 (34)4.4单螺母预紧原理(偏置导程法) (35)4.5转向摇臂直径的确定 (35)4.6转向传送机构的臂、杆与球销 (36)4.7本章小结 (37)第5章转向机构强度计算 (38)5.1钢球与滚道的强度计算 (38)5.2齿轮强度计算 (39)5.3轴的强度计算 (40)5.3.1转向横拉杆稳定安全系数 (40)5.3.2转向节臂弯曲强度验算 (40)5.3.3转向摇臂弯曲强度验算 (41)5.4本章小结 (41)结论 (42)参考文献 (43)致谢 (44)附录 (45)第1章绪论1.1引言汽车在行驶过程中,为了适应各种道路情况和行驶条件,经常需要改变行驶方向或修正行驶方向,如转向、超车和避让等。

重型车辆多轴转向系统设计综述_古玉锋

16

15 14 A1

123

B1

F

13 C1 D1

G

E1 H

11

12

10

4 5

A2 6

B2

7

C2

E

D2 E2

8

9

1、5.中 间 拉 杆 2.一 轴 直 拉 杆 3.一 轴 转 向 节 臂 4.中间摇臂 6.二轴摇臂 7.二轴转向助力缸 8. 二轴转向节臂 9.二轴转向梯形机构 10.二轴直 拉 杆 11.一 轴 转 向 梯 形 机 构 12.转 向 节 13.车 轮 14.一轴摇臂 15.转向机 16.转向盘

设计与仿真一般是建立机-液一体化或者机-电-液 一体化联合仿真模型。 2.3 多轴转向控制技术

横摆角速度和车身侧偏角是决定汽车转向性能

汽车技术

·综述· 的两个重要参数 , [12] 所以转向控制系统设计的思路 就是使车辆在转向时跟踪理想情况下的横摆角速度 和车身侧偏角,并以此来判定车辆的行驶状态 。 [13]

图 3 为某双前桥机械液压助力转向系统,文献 [9] 给 出 的 六 轴 转 向 车 辆 液 压 助 力 转 向 系 统 原 理 与 此类似。

油箱

油泵

溢流阀

轴 转 向 节 臂 至

一轴摇臂关系

F

A2

B1

H

(b)一 轴 摇 臂 至 中 间摇臂关系

z

A2 D2

E2

G

B2

C2

y

x

(c)中间摇臂至二 (d)二轴摇臂至二轴

轴摇臂关系

转向节臂关系

图 2 某双前桥转向摇臂机构优化模型

多体动力学优化方法是利用多刚体动力学理

论,通过对杆件连接点坐标的参数化来确定连接点

某8米商用车转向系统设计计算书

转向系统设计计算书1、前言在转向系的设计中,为保证整车具有较高的机动性,降低地板高度,转向器采用左立右输出的布置方式,转向梯形为整体式梯形结构设计,转向系由方向盘、转向管柱、整体式动力转向器、转向垂臂、转向前直拉杆、转向中间摇臂总成和转向后直拉杆组成,转向后直拉杆带动前桥的转向节臂使前轮左右转动实现车辆的转向。

该车的转向系统设计与传统商用车转向系设计方法基本一致,主要考虑的是商用车低速行驶时,发动机不直接驱动车辆,发动机的转速较低,所以要求转向助力泵在低速时能提供较大的压力及流量。

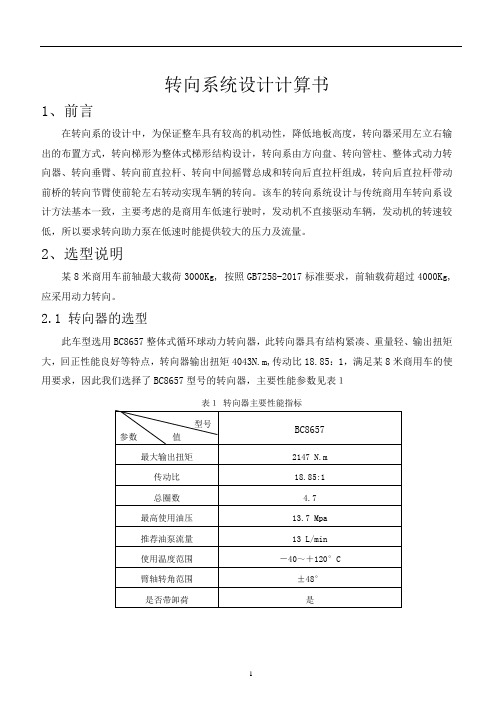

2、选型说明某8米商用车前轴最大载荷3000Kg, 按照GB7258-2017标准要求,前轴载荷超过4000Kg,应采用动力转向。

2.1 转向器的选型此车型选用BC8657整体式循环球动力转向器,此转向器具有结构紧凑、重量轻、输出扭矩大,回正性能良好等特点,转向器输出扭矩4043N.m,传动比18.85:1,满足某8米商用车的使用要求,因此我们选择了BC8657型号的转向器,主要性能参数见表1表1转向器主要性能指标2.2转向油泵的选型根据动力转向器的性能参数,选择合适流量和工作压力的转向油泵,确定参数如下:序号项目公路客车1 最大压力13.7MPa2 控制流量13L/min3 公称排量14ml/r3.转向梯形的计算分析为保证汽车转向行驶时,内外转向轮均能绕同一瞬时转向中心在不同半径的圆周上作无滑动的纯滚动,转向梯形的实际转角应尽量接近理轮上的内、外转向轮的理想转角关系为:cotθ0-cotθ1='ML式中:θ0——外转向轮转角;θ1——内转向轮转角;M’——两主销中心线与地面的交点间的距离;L ——轴距。

注:转向梯形设计中主销中心距的说明:是过与转向节臂相连的拉杆(横拉杆或双拉杆)球销中心点作与主销中心线垂直的平面,该平面与主销中心线的交点,两主销中心线上这样两个交点之间的距离。

3.1 已知参数主销中心点距离 M=1593 mm前轮距 B1=1893 mm滚动半径 r1=383.5mm 图1主销内倾角 8°前轮外倾角 1°3.2 计算参数3.2.1 两主销中心线的延长线与地面交点之间的距离M’M’=M+2tg8°(92·sin1°+rcos1°)=1593+2tg8°(92·sin1°+384·cos1°)=1701 mm3.2.2 梯形设计中主销中心距M ” 如图2M ”=M+2tg8°8cos8abtg ⎛⎫-⎪⎝⎭=1593+2 tg8°106.3588cos8tg ⎛⎫-⎪⎝⎭=1629mm 设转向梯形臂长为mm=22b c +=2258170+=179.6mm 设转向梯形底角为ee=arctg c b =arctg 17058=71°10′图23.3 最小转弯直径的计算如图3所示,已知参数:轴距L=4600mm , 整车宽度B=2280mm , 前悬h=950mm , 主销中心延长线与地面交点之间 距离 M ’=1793mm主销与前轮中心的距离f=150mm , 以外轮印记中心线的轨迹测量转弯直径时:2R min =maxsin Lb +f图3以汽车前端最外侧处测量转弯直径时:2R ’min ()22max '2L B M L h tgb ⎛⎫-+++ ⎪⎝⎭此时汽车的通道宽度: T=min max ''2L B M R tgb +⎛⎫-+ ⎪⎝⎭根据标准GB7258-2017的要求,2R ’min ≤24m ,T ≤7.2m 。

东风轻型货车转向系统设计DOC

毕业设计(论文)开题报告学生蕊系部汽车工程系专业、班级车辆07—6班指导教师佳岩职称副教授从事专业车辆工程是否外聘□是■否题目名称东风轻型货车转向系统设计一、课题研究现状、选题目的和意义作为汽车的一个重要组成部分, 汽车转向系统是决定汽车主动安全性的关键总成, 如何设计汽车的转向特性, 使汽车具有良好的操纵性能, 始终是各汽车生产厂家和科研机构的重要研究课题。

特别是在车辆高速化、驾驶人员非职业化、车流密集化的今天, 针对更多不同水平的驾驶人群, 汽车的操纵设计显得尤为重要。

汽车转向系统经历了纯机械式转向系统、液压助力转向系统、电动助力转向系统3 个基本发展阶段。

1)纯机械式转向系统,由于采用纯粹的机械解决方案, 为了产生足够大的转向扭矩需要使用大直径的转向盘, 这样一来, 占用驾驶室的空间很大, 整个机构显得比较笨拙, 驾驶员负担较重, 特别是重型汽车由于转向阻力较大,单纯靠驾驶员的转向力很难实现转向, 这就大大限制了其使用围。

但因结构简单、工作可靠、造价低廉, 目前在一部分转向操纵力不大、对操控性能要求不高的微型轿车、农用车上仍有使用。

2)液压助力转向系统,1953 年通用汽车公司首次使用了液压助力转向系统, 此后该技术迅速发展, 使得动力转向系统在体积、功率消耗和价格等方面都取得了很大的进步。

80 年代后期, 又出现了变减速比的液压动力转向系统。

在接下来的数年, 动力转向系统的技术革新差不多都是基于液压转向系统, 比较有代表性的是变流量泵液压动力转向系统( Variable Displacement Power Steering Pump) 和电动液压助力转向( Electric Hydraulic PowerSteering, 简称EHPS) 系统。

变流量泵助力转向系统在汽车处于比较高的行驶速度或者不需要转向的情况下, 泵的流量会相应地减少, 从而有利于减少不必要的功耗。

电动液压转向需要全套设计请联系Q Q1537693694系统采用电动机驱动转向泵, 由于电机的转速可调, 可以即时关闭, 所以也能够起到降低功耗的功效。

汽车机械制造中的转向系统设计与制造案例分析

汽车机械制造中的转向系统设计与制造案例分析在汽车设计和制造中,转向系统起着十分重要的作用。

它能够使车辆稳定地行驶在道路上,并确保车辆转向的平衡和精度。

因此,在汽车机械制造中,转向系统的设计和制造是十分关键的环节,这里我们将分析一些转向系统设计和制造案例。

一、转向系统设计案例1. 双堆方向盘设计在一些高性能汽车中,双堆方向盘是一种常见的设计。

它能够提供更好的操控性和驾驶者舒适度。

在此设计中,主要的方向盘位于驾驶者的手部位置,而辅助方向盘位于控制面板上。

为了实现这种设计,转向系统需要具备可弯曲传动轴和转向阀门。

这样,驾驶员便可以更容易地控制车辆的转向。

2. 电动助力转向和低速助力转向设计在现代汽车中,电动助力转向是一种十分普遍的设计。

它能够提高车辆转向的精度和平衡性。

此外,它还能够确保在各种路况下车辆的稳定性。

在低速时,车辆的转弯半径非常小。

如果没有适当的支持,这个过程将非常困难。

在这种情况下,低速助力转向可以提供更好的转向支持和控制。

二、转向系统制造案例1. 小切面方向盘加工在一些高性能汽车中,小切面方向盘是一种非常流行的选择。

它能够确保驾驶员在高速行驶时仍能控制车辆。

在制造这种特殊的方向盘时,需要考虑材料和工艺的选择。

一些制造商会使用钛合金材料,因为它们具有强度和重量比的优势。

在切削方面,这种类型的方向盘还需要借助数控机床和火花加工机来保证准确性。

2. 齿轮齿条制造在汽车转向系统中,齿轮和齿条是非常关键的组件。

制造这些部件需要高精度的机械加工技术和优质材料。

在加工齿轮和齿条时,制造商通常会使用数控机床和强大的软件来确保准确性和可靠性。

此外,清洗和热处理也是确保最终产品质量的重要步骤。

以上是汽车机械制造中的转向系统设计与制造案例分析,展示了汽车转向系统在设计和制造中的重要性以及所涉及的一些技术和工艺。

在技术和工艺的不断演进中,汽车转向系统的设计和制造将继续得到改进和完善。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

东风商用车转向系统设计案例1规范本规范介绍了转向系统的设计计算、匹配、以及动力转向管路的布置。

本规范适用于天龙系列车型转向系统的设计2.引用标准:本规范主要是在满足下列标准的规定(或强制)范围之内对转向系统设计和整车布置。

GB 17675-1999 汽车转向系基本要求GB11557-1998防止汽车转向机构对驾驶员伤害的规定GB 7258-1997机动车运行安全技术条件GB 9744-1997载重汽车轮胎GB/T 6327-1996载重汽车轮胎强度试验方法《汽车标准汇编》第五卷转向车轮3.概述:在设计转向系统时,应首先考虑满足零部件的系列化、通用化和零件设计的标准化。

先从《产品开发项目设计定义书》上猎取新车型在设计转向系统所必须的信息。

然后布置转向传动装置,动力转向器、垂臂、拉杆系统。

再进行拉杆系统的上/下跳动校核、与轮胎的位置干涉校核,以及与悬架系统的位置干涉、运动干涉校核。

最小转弯半径的估算,方向盘圈数的计算。

最后进行动力转向器、动力转向泵,动力转向油罐的计算与匹配,以满足整车与法规的要求;确定了动力转向器、动力转向泵,动力转向油罐匹配之后,再完成转向管路的连接走向。

4车辆类型:以EQ3386 8×4为例,6×4或4×2类似5 杆系的布置:根据《产品开发项目设计定义书》上所要求的、车辆类型、车驾宽、高、轴距、空/满载整车重心高坐标、轮距、前/后桥满载轴荷、最小转弯直径、最高车速、发动机怠速、最高转速,空压机接口尺寸,轮胎规格等,确定前桥的吨位级别、轮胎气压、花纹等。

考虑梯形机构与第一轴、第二轴、第三轴、第四轴之间的轴距匹配及各轴轮胎磨损必需均匀的原则,确定第一前桥、第二前桥内外轮转角、第一垂臂初始角、摆角与长度、中间垂臂的长度、初始角、摆角,确定上节臂的坐标、长度等确定的参数如下第一、二轴选择7吨级规格轮胎型号:、轮胎气压、花纹第一轴外轮转角 35°;内轮转角 44°第二轴外轮转角 29°;内轮转角 34°第一轴上节臂参数上节臂球销坐标上节臂有效长度垂臂参数垂臂长度315mm,中间球销长度187mm(接中间拉杆),初始角向后2°第二轴上节臂参数上节臂球销坐标上节臂有效长度中间垂臂参数中间垂臂长度330 mm(接第二直拉杆),中间球销长度230mm(接中间拉杆),中间球销长度(接助力油缸活塞),初始角向后6°上述主要参数确定后,便可布置转向机支架、第一直拉杆、第二直拉杆、中间拉杆。

设计转向机支架时,第一要考虑支架的强度,第二要支架的刚度,第三要考虑支架的铸造工艺性。

转向机支架可以用有限元进行优化设计,在因为支架的强度与刚度影响到整个转向系统的性能。

支架的强度与刚度不足,会引起前轮摆振、前轮转向反映迟钝、方向盘自由间隙大。

另外,还要考虑转向机的安装工艺性与维修方便性,使转向机的安装螺栓有拧紧空间及便于拆卸。

设计第一/第二直拉杆时,要考虑下列问题:保证车轮右转极限位置时,直拉杆与轮胎有10mm的间隙,直拉杆与减振器有10mm的间隙,直拉杆前后球销摆角不超过12°,直拉杆与制动气室有10mm的间隙等;保证车轮左转极限位置时,直拉杆不与转向机及转向机支架等另部件干涉,直拉杆前后球销摆角也不超过12°。

还保证车轮上下跳动100mm时,直拉杆前后球销摆角不超过15°。

当然,还要考虑直拉杆的制造工艺性,使设计的直拉杆容易制造。

最后还要对直拉杆进行强度、稳定性校核。

设计中间拉杆时,要考虑下列问题:保证车轮左/右转至极限位置时,中间拉杆不与周围的另部件干涉,中间拉杆前后球销摆角不超过12°。

该车型为双前桥,杆系另部件多,而且运动关系较复杂,如果制造水平低,杆系长度公差较大的话,则会引起第一与第二桥不对中,因此,应把中间拉杆设计成长度可调式,以弥补制造缺陷带来的不足。

当然,也考虑中间拉杆的制造工艺性,使设计的中间拉杆容易制造。

最后同样要对中间拉杆进行强度、稳定性校核。

6前轮上跳干涉量计算布置拉杆系统时,要保证前悬架和转向拉杆的运动协调。

在采用钢板弹簧的情况下,当前轮相对于车身上下跳动时,转向上节臂与直拉杆相连的球销中心,一方面随着前桥沿着弹簧主片所决定的轨迹运动,同时又要随着垂臂球销中心运动。

如果这两种运动的轨迹偏差较大,一方面在不平路面时会引起前轮摆振,一方面,在紧急制动时由于弹簧的纵向扭曲,会引起前轮跑偏。

按TRW规定:当车轮上跳100时,干涉量不大于7mm,车轮下跳100mm时,干涉量不大于15mm。

如果不考虑两前桥之间的相互影响,双前桥的干涉量计算与单前桥的计算方法相同,单独计算每个前桥的干涉量便可。

计算结果如下弹簧当量杆半径 R=612mm弹簧当量杆角度θ=°第一轴:当前轮上跳(DZ)100mm或下跳(DZ)100mm,相应的干涉量(DX)如下:DZ DX1009080-80-90-100第二轴:当前轮上跳(DZ)100mm或下跳(DZ)100mm,相应的干涉量(DX)如下:DZ DX1009080-80-90-100可以看出,杆系的布置满足TRW要求。

7转弯半径估算转弯半径与第一轴的梯形机构及梯形机构与杆系的匹配有关。

要尽量使所有轮胎产生纯滚动和最小的磨损。

因为轮胎有侧偏现象,目前,轮胎侧偏刚度等有关参数欠缺,转弯半径只能作近似估算,然后用实验验证。

第一轴梯形机构的计算梯形臂球头坐标(-170,,)梯形臂有效长度 m=175mm梯形底角°梯形臂两球头中心距通过计算机优化设计,当内轮转44°时外轮相应转35° 最小转弯半径Rmin 可按下式计算:式中: L1,L2,L3轴距a 车轮接地偏置距m ax 0θ 外轮最大转角a 1δ 第一轴侧偏角,取4 代入数据:最小转弯直径为,满足整车要求,实际转弯半径通过试验测定。

8方向盘圈数计算:方向盘圈数与第一前桥最大转角及转向系的角传动比有关,它影响驾驶员的超纵轻便性和转向灵敏性。

方向盘圈数小时,机动性好些,如果太小,会不符合驾驶员的驾驶习惯;方向盘圈数大时,转向不太灵敏。

对装动力转向的重型货aL L L L R a +--++=)sin(35.01max 03321min δθm mm R 828.10108282.37)435sin(5.6127m in ==+-=︒车,方向盘圈数可稍小些,一般在圈之间。

通过计算机优化设计,结果为:当第一轴左轮向右转35°时,垂臂摆角向后°,右轮相应的转角为44°;中间垂臂摆角向后31°,第二轴左轮向右相应的转°,右轮相应的转角为°; 当左轮向左转44°时,垂臂摆角向前°,右轮相应的转角为35°;中间垂臂摆角向前摆32°,第二轴左轮向左转33°,右轮的转角为°。

当动力转向器角传动比为24时,方向盘转动总圈数计算如下方向盘转动总圈数: (圈)9 动力转向系统的计算第一轴动力转向能力计算动力转向器的缸径、最高油压、最大输出力矩与轮胎的原地转向阻力矩,拉杆系统的角传动比有关。

动力转向器的最大输出力矩过大时,易使杆系和车身变形;动力转向器的最大输出力矩过小,车辆超载时,动力转向失灵。

原则是保证动力转向器的最大输出力矩稍大于作用于直拉杆作用于摇臂轴上的阻力矩。

原地转向力估算。

原地转向时,轮胎阻力矩Ms 一般按 推荐的经验公式计算,即2.536024)4.384.39(=︒⨯︒+︒式中:μ轮胎与地面间的摩擦系数,取μ=G 单边车轮负荷 N G=2=34300NP 轮胎充气压力,取代入数据得:拉杆机构传动比计算。

通过计算机优化设计:左轮右转35°时,拉杆机构(从垂臂到上节臂)传动比iD 为,梯形机构(从上节臂到右梯形臂)传动比iT为;左轮向左转44°时,拉杆机构传动比iD =,梯形机构传动比iT=摇臂轴上阻力矩MP 的计算。

当轮胎阻力矩为MS时,相应的作用在摇臂轴上的阻力矩MP:如果考虑系统摩擦则SDTPMII11M⋅+=SDDTTPMII11M⋅η⋅η⋅+=PGMS33⋅=μmNMS.1.1723104.73430037.053=⨯⨯=式中:ηT 梯形机构效率,取 ηD 拉杆机构效率,取 代入数据得左轮向左转时:左轮向右转时: Nm 动力转向器的计算如果动力转向器的缸径选择120mm ,螺杆直径为,在压力为 Mpa 时,摇臂轴上确保输出扭矩M=显然,动力转向器输出扭矩稍大于摇臂轴上的阻力矩,动力转向器能满足超载使用要求。

第二轴动力转向能力计算双前桥中的第二桥的动力转向助力一般由随动助力缸或者随动助力转向器提供。

随动助力缸实际上就是一个动力缸,主要尺寸是动力缸内径和活塞行程。

随动助力缸油压由动力转向器提供,活塞移动行程与方向由中间拉杆控制。

随1.53971.17238.0668.08.0855.111=⨯⨯⨯+=P M 9.49391.17238.0411.18.0559.011=⨯⨯⨯+=P M动助力缸提供的是油缸伸张输出力与油缸压缩输出力。

根据第二桥的负荷与转角选择动力缸内径与活塞伸张/压缩行程。

随动助力转向器与随动助力缸稍有不同,随动助力转向器提供的是摇臂轴的输出力矩,随动助力转向器是集转向器与动力缸于一体。

相同的是随动助力转向器的油压也由动力转向器提供,摇臂轴的摆角与方向也由中间拉杆控制。

采用随动助力缸的优点是因为随动助力缸结构简单,外形尺寸较小,因而拉杆系统布置较灵活,比较适合改装车改装用。

缺点是杆系结构稍微复杂一些。

采用随动助力转向器的优点是杆系结构简单一些。

缺点是因为随动助力转向器的外形尺寸较大,占用的空间较大,随动助力转向器一般布置在车架上平面,不太适合改装车改装用。

第二轴动力转向能力计算,与第一轴动力转向能力计算类似。

同样,随动助力缸的缸径、最高油压、最大输出力的选择,也要考虑轮胎的原地转向阻力矩,拉杆系统的角传动比。

随动助力缸的油压由动力转向器提供,最高油压与动力转向器相同。

随动助力缸输出的力过大时,也会使使杆系和车身变形;随动助力缸输出的力过小,车辆超载时,动力转向也失灵。

原则是保证随动助力缸输出的力稍大于第二直拉杆作用于中间垂臂力。

原地转向力估算与第一轴相同,因为第二桥的轴荷与第一桥相同,因而轮胎阻力矩Ms也为.第二轴拉杆机构传动比计算。

通过计算机优化设计:第二轴左轮右转°时,为,梯形机构(从上节臂到右梯形臂)拉杆机构(从垂臂到上节臂)传动比iD传动比i T 为。

左轮向左转°时,拉杆机构传动比i D =,梯形机构传动比i T =轮胎阻力矩作用到中间垂臂轴上的力矩M P 2 的计算。