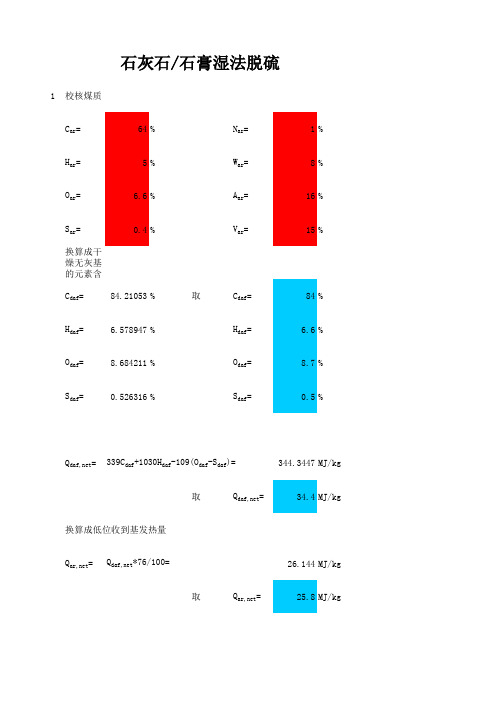

石灰石石膏法脱硫数据计算

关于石灰石(粉)和脱硫石膏数据的计算

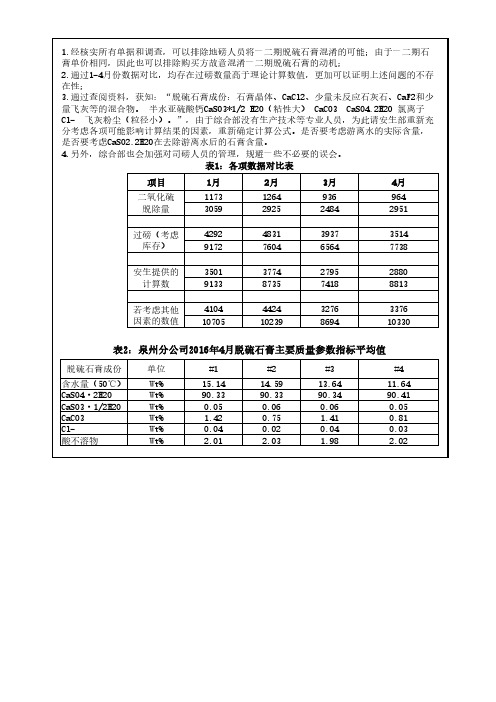

表2:泉州分公司2016年4月脱硫石膏主要质量参数指标平均值

脱硫石膏成份 含水量(50℃) CaSO4·2H2O CaSO3·1/2H2O CaCO3 Cl酸不溶物 单位 Wt% Wt% Wt% Wt% Wt% Wt% #1 15.14 90.33 0.05 1.42 0.04 2.01 #2 14.59 90.33 0.06 0.75 0.02 2.03 #3 13.64 90.34 0.06 1.41 0.04 1.98 #4 11.64 90.41 0.05 0.81 0.03 2.02

1.经核实所有单据和调查,可以排除地磅人员将一二期脱硫石膏混淆的可能;由于一二期石 膏单价相同,因此也可以排除购买方故意混淆一二期脱硫石膏的动机; 2.通过1-4月份数据对比,均存在过磅数量高于理论计算数值,更加可以证明上述问题的不存 在性; 3.通过查阅资料,获知:“脱硫石膏成份:石膏晶体、CaCl2、少量未反应石灰石、CaF2和少 量飞灰等的混合物。 半水亚硫酸钙CaSO3*1/2 H2O(粘性大) CaCO3 CaSO4.2H2O 氯离子 Cl- 飞灰粉尘(粒径小)。”,由于综合部没有生产技术等专业人员,为此请安生部重新充 分考虑各项可能影响计算结果的因素,重新确定计算公式。是否要考虑游离水的实际含量, 是否要考虑CaSO2.2H2O在去除游离水后的石膏含量。 4.另外,综合部也会加强对司磅人员的管理,规避一些不必要的误会。 表1:各项数据对比表 项目 二氧化硫 脱除量 过磅(考虑 库存) 安生提供的 计算数 若考虑其他 因素的数值 1月 1173 3059 4292 9172 3501 9133 4104 10705 2月 1264 2925 4831 7604 3774 8735 4424 10239 3月 936 2484 3937 6564 2795 7418 3276 8694 4月 964 2951 3514 7738 2880 8813 3376 10330

石灰石膏湿法烟气脱硫主要设备设施的技术参数

石灰石膏湿法烟气脱硫的主要设备、设施的技术参数1、脱硫塔脱硫塔塔体形式:FGD脱硫塔塔体数量:二炉一塔,共1套。

脱硫塔材质:8-22mmQ235A(内外加强)碳钢加内防腐烟气进塔方式:烟气由下进入,通过导流分布板均匀分布上升。

烟气处理量:600000m3∕ho脱硫塔入口二氧化硫排放浓度:≤1500mg∕m3脱硫塔出口二氧化硫排放浓度:≤100mg∕m3脱硫效率:297%液气比:16.51∕m3除雾器出口烟气中雾滴浓度W75mg∕m3双层除雾耗石灰石量:纯度按90%计,湿法脱硫效率97%,钙硫比:1.03,则计算碳酸钙消耗量:炉外消耗:2.5T∕H0石灰石浆液浓度为30%,比重2.7g∕cm3o则每小时浆液消耗量:9.5m3∕ho 制浆工艺水需要6∙75ι∏3∕h°循环浆液PH值:5.2-6.2脱硫主塔直径:Φ5500∕7600mm o脱硫塔高度:32m。

安装3层喷淋,2层除雾器。

脱硫塔内部采用玻璃鳞片处理。

喷淋布水装置:喷淋系统能使浆液在吸收塔内均匀分布,流经每个喷淋层的流量相等。

对喷嘴进行优化布置,以使吸收塔断面上几乎完全均匀地进行喷淋。

吸收塔喷淋系统采用三层喷淋层,每层喷淋层由一根母管、若干支管和规则分布在支管上的喷嘴组成,分别对应1台吸收塔再循环泵。

各部分材料选择如下:喷淋系统管道:FRP喷嘴:SiC(碳化硅),特别耐磨,且抗化学腐蚀性极佳。

除雾器:除雾器用来在吸收塔所有运行状态下收集夹带的水滴,由安装在下部的一级除雾器和安装在上部的二级除雾器组成。

彼此平行的除雾器为波状外形挡板,烟气流经除雾器时,液滴由于惯性作用留在挡板上,从而起到除雾的作用。

由于被滞留的液滴也含有固态物,主要是石膏,因此就有在挡板上结垢的危险,所以设置了定期运行的清洗设备,包括除雾器冲洗母管及喷嘴系统。

冲洗介质是工艺水,工艺水还用于调节吸收塔中的液位。

除雾器形式:平板式除雾器各部分材料选择如下:除雾器:聚丙烯管道:PP管喷嘴:PP吸收塔搅拌器:在吸收塔收集池的下部径向布置了侧入式搅拌器,其作用是使浆液成悬浮物状态并使其进行扩散,即将固体维持在悬浮状态下,同时均匀分布氧化空气。

脱硫工艺-强制氧化石灰石石膏法计算步骤(精)

脱硫工艺-强制氧化石灰石石膏法计算步骤2008-06-17 17:51:25)由于本人并非工艺设计人员,所以这个计算步骤有可能存在不足之处;但应该是脱硫工艺入门同行有的参考价值的计算向导。

首先,根据所给的烟气成分,计算烟气的分子量,烟气的湿度等。

其次,要先行计算出吸收塔的进口及出口烟气的状况。

1 假定吸收塔出口的温度T1(如果有GGH,则需要先行假定两个温度,即吸收塔进口T0及出口温度。

)2 利用假定的出口温度,查表可以知道对应改温度的饱和蒸汽压P as。

3 由H as=0.622P as/(P-Pas)可以求出改温度下的饱和水湿度4 由已知的进口温度T0、r0、C H(C H= 1.01+1.88H0)、H0,可以求出T as=T0-(r0*(H as-H0)/(1.01+1.88 H0))(H0:初始烟气的湿度,r0=2490)5 如果T as接近于 T1,那么这个假定温度可以接受,若果与假定温度相距太远,则该温度不能接受,需要重新假定。

(上述为使用试差法的绝热饱和计算过程,对于技术上涉外的项目,一般外方公司会提供,上面一部分的计算软件无须人工手算的)6 有GGH时,假定吸收塔出口温度经已确定后,判断该温升是否符合GGH出口与入口的烟温差,假如烟温差同样适合的话,再校验GGH的释放热量问题。

再次,在确定好吸收塔出口气体的流量后,利用除雾器的最大流速限值,计算出吸收塔的直径。

再根据进口烟气限速,计算出烟气进口的截面积。

7 由提供的液气比L/G可以计算出,喷淋所需的吸收液流量。

由这个吸收液流量,再按照经验停留时间,可以计算出循环水箱的容积。

同样根据经验需要的氧化时间及设计的氧气上升速度,可以计算出循环水箱的液位高度。

那么就可以计算出整个吸收塔基循环水箱的截面积。

8 计算消耗的石灰石用量由入口的二氧化硫浓度以及设计的二氧化硫脱除率可以知道脱除的二氧化硫。

对于烟气的三氧化硫而言,其脱除率达100%,所以多氧化硫物质的脱除量可以计算出来。

石灰石-石膏法脱硫数据计算

M5

t/h

m2*2/3

引风机出口飞灰总量

m2

t/h

Vtgy-o2*mh

未反应的CaCO3

M6

t/h

M3/(ca/s)*((ca/s)-1))

CaCO3带入的杂质

M7

t/h

M3'*(1-P/100)

脱硫产物总量

M8

t/h

M4+M5+M6+M7

皮带机出口石膏产量

M9

t/h

M8/

石膏纯度

Vy'

Nm3/kg

Vy0+(alfa'-1)V0+(alfa'-1)V0

4

干烟气量

Vgy'

Nm3/kg

VRO20+VN20+(alfa'-1)V0

烟气含氧量和含湿量计算:

序号

名称

符号

单位

计算公式或数值来源

1

烟气中的水分

VH2O'

Nm3/kg

VH2O0+(alfa'-1)V0

2

烟气中的氧量

VO2'

Nm3/kg

石灰石-石膏法脱硫数据计算

烟气量计算:

序号

名称

符号

单位

计算公式或数值来源

1

理论空气量

V0

Nm3/kg

(Car++

燃烧产物理论体积

Vy0

Nm3/kg

VN20+VRO20+VH2O0

1)

氮气

VN20

Nm3/kg

+

2)

二氧化物

脱硫系统设计-石灰石 - 石膏湿法脱硫

脱硫系统设计---- 石灰石 - 石膏湿法脱硫1 脱硫系统设计的初始条件在进行脱硫系统设计时,所需要的初始条件一般有以下几个:(1)处理烟气量,单位:m3/h或Nm3/h;(2)进气温度,单位:℃;(3)SO2初始浓度,单位:mg/m3或mg/Nm3;(4)SO2排放浓度, 单位:mg/m3或mg/Nm3;2 初始条件参数的确定2.1 处理风量的确定处理烟气量的大小是设计脱硫系统的关键,一般处理烟气量由业主方给出或从除尘器尾部引风机风量大小去确定。

处理风量还存在标况状态(Nm3/h)和工况状态(m3/h)的换算,换算采用理想气体状态方程:PV = nRT(P、n、R均为定值)V1/T1=V2/T2V1: mg/Nm3,T1:273K; V2: mg/m3,T2:t+273K(t为进气温度);怀化骏泰提供的是工况烟气量是300000m3/h,烟气温度150℃,经上述公式转换得出标况烟气量193600 Nm3/h(液气比计算用标况烟气量)2.2 进气温度的确定进气温度为经过除尘后进入脱硫塔的烟气温度值,进气温度大小关系到脱硫系统烟气量的换算和初始SO2浓度换算。

2.3 SO2初始浓度的确定SO2初始浓度一般由业主方给出,并且由此计算脱硫系统中各项设备参数,也是系统选择液气比的重要依据。

SO2初始量计算公式如下:S+O2→SO232 64C SO2=2×B×S ar/100×ηso2/100×109C SO2-SO2初始量,mg; B-锅炉BMCR负荷时的燃煤量,t/h;S ar-燃料的含S率,%;ηso2-煤中S变成SO2的转化率,%,一般取0.85;怀化骏泰提供的是4000 mg/Nm32.4 SO2排放浓度的确定一般根据所在地区环保标准确定。

二氧化硫排放限值与烧煤、油、气有关,与新建或改造锅炉有关,与地区有关,设计之前需要查看当地环保排放标准。

按照国家标准,污染物排放浓度需按公式折算为基准氧含量排放浓度,所以实测的排放浓度还需要经过折算,燃煤锅炉按基准含氧量O2=6%进行折算,c = c’× (21 - O2) / (21 - O2’)式中c –大气污染物基准氧含量排放浓度 , mg/m3;c’—实测的大气污染物排放浓度, mg/m3; 38 mg/m3O2’-- 实测的含氧量 ,%; 15%O2 -- 基准含氧量 ,%; 6%计算: SO2浓度(6%O2)=38×(21-6)/(21-15)=95mg/m3,结果也是与在线监测值相符根据在线监测电脑上显示实测的大气污染物排放浓度, 实测的含氧量,我们可以自己计算出折算值.当然电脑上也给我们自动折算并且给出了折算值,但是这个值怎么来的,我们需要知道,怀化骏泰的排放浓度是100mg/ m3,折算值,不是实测值,3 脱硫系统的设计计算3.1 参数定义(1)液气比(L/G ):即单位时间内浆液喷淋量和单位时间内流经吸收塔的烟气量之比.单位为L/m3;)/3()/(h m h L 的湿烟气体积流量单位时间内吸收塔入口单位时间内浆液喷淋量液气比石灰石法液气比范围在8l/m3-25l/m3之间,一般认为12.2就可以了(液气比超过某个值后,脱硫效率的提高非常缓慢,而且提高液气比将使浆液循环泵的流量增大,增加循环泵的设备费用,塔釜的体积增大.增大脱硫塔制造成本,同时还会提高吸收塔的压降,加大增压风机的功率及设备费用)通过液气比可以计算出循环浆液量Q 循 = 12.2 × 193600 / 1000 = 2362 m3/h(2)钙硫比(Ca/S ):理论上脱除1mol 的S 需要1mol 的Ca ,但在实际反应设备中,反应条件并不处于理想状态,一般需要增加脱硫剂的量来保证一定的脱硫效率,因此引入了Ca/S 的概念。

(完整word版)石灰石-石膏湿法脱硫系统的设计计算

石灰石-石膏湿法脱硫系统设计(内部资料)编制:xxxxx环境保护有限公司2014年8月1.石灰石-石膏法主要特点(1)脱硫效率高,脱硫后烟气中二氧化硫、烟尘大大减少,脱硫效率高达95%以上。

(2)技术成熟,运行可靠性高。

国外火电厂湿法脱硫装置的投资效率一般可达98%以上,特别是新建的大机组采用湿法脱硫工艺,使用寿命长,可取得良好的投资效益。

(3)对燃料变化的适应范围宽,煤种适应性强。

无论是含硫量大于3%的高硫燃料,还是含硫量小于1%的低硫燃料,湿法脱硫工艺都能适应。

(4)吸收剂资源丰富,价格便宜。

石灰石资源丰富,分布很广,价格也比其它吸收剂便宜。

(5)脱硫副产物便于综合利用。

副产物石膏的纯度可达到90%,是很好的建材原料。

(6)技术进步快。

近年来国外对石灰石-石膏湿法工艺进行了深入的研究与不断改进,可望使该工艺占地面积较大、造价较高的问题逐步得到妥善解决。

(7)占地面积大,一次性建设投资相对较大。

2.反应原理(1)吸收剂的反应购买回来石灰石粉(CaCO3)由石灰石粉仓投加到制浆池,石灰石粉与水结合生成脱硫浆液。

(2)吸收反应烟气与喷嘴喷出的循环浆液在吸收塔内有效接触,循环浆液吸收大部分SO2,反应如下:SO2(气)+H2O→H2SO3(吸收)H2SO3→H+ +HSO3-H+ +CaCO3→ Ca2+ +HCO3-(溶解)Ca2+ +HSO3-+2H2O→ CaSO3·2H2O+H+ (结晶)H+ +HCO3-→H2CO3(中和)H2CO3→CO2+H2O总反应式:SO2+CaCO3+2H2O→CaSO3·2H2O+CO2(3)氧化反应一部分HSO3-在吸收塔喷淋区被烟气中的氧所氧化,其它的HSO3-在反应池中被氧化空气完全氧化并结晶,反应如下:CaSO3+1/2O2→CaSO4(氧化)CaSO4+2H2O→CaSO4·2H2O(结晶)(4)其他污染物烟气中的其他污染物如SO 3、Cl -、F -和尘都被循环浆液吸收和捕集。

石灰石-石膏法脱硫数据计算

估计

泵与风机冷却用水

Mwq

t/h

估计

单套脱硫装置耗水量

Mw

t/h

Mgyc+Mgys+Mww+Mwe+Mgyw+Mwq

总的脱硫装置耗水量

Mw'

t/h

n*Mw

氧化空气量计算:

序号

名称

符号

单位

计算公式或数值来源

需氧量

Vo2

kg/h

SO2---1/2O2

kmol/h

Vo2/32

需空气量

Vk

Nm3/h

Vo2/32*22.41/0.21

2)

二氧化物

VRO20

Nm3/kg

0.01866(Car+0.375Sar)

3)

水蒸汽

VH2O0

Nm3/kg

0.111Har+0.0124Mar+0.0161V0

3

燃烧产物实际体积

Vy'

Nm3/kg

Vy0+0.0161(alfa'-1)V0+(alfa'-1)V0

4

干烟气量

Vgy'

Nm3/kg

VRO20+VN20+(alfa'-1)V0

烟气比热kcal/Nm3.℃100℃

kcal/Nm3.℃200℃

i1kcal/Nm3.℃插值法: tpy

i2插值法求85℃比热

t℃t=126-i2*(85-50)/i1

i3kcal/Nm3.℃插值法: t

塔内烟气放热量

Q1

kJ/h

V ' * i3*4.18*(t-50)

2×130t锅炉烟气石灰石石膏法脱硫方案.

2*130t/h循环流化床锅炉烟气石灰石石膏法脱硫工程技术方案*******环保工程有限公司2016年3月目录1、前言 (2)第一章概述 (3)1.1工程概况 (3)1.2范围及要求 (3)1.3设计依据和标准 (4)1.4设计治理目的目标 (6)第二章工况分析 (7)2.1厂址地理位置 (7)2.2交通运输 (8)2.3气象条件: (9)2.4机组主要设备及设计参数 (9)2.5燃料(煤种) (9)2.6项目烟气原始排放浓度 (10)第三章治理方案 (10)3.1总体设计思路 (10)3.2工艺流程 (11)3.3脱硫主要系统 (16)第四章主要设备、设施的技术参数 (16)4.1脱硫塔 (16)4.2 石灰石浆液制备和供应系统 (18)4.3烟气系统 (19)4.4浆液循环系统 (20)4.5脱硫石膏排出系统: (20)4.6石膏脱水系统: (20)4.7浆液排放系统 (22)4.8反冲洗系统: (22)4.9供配电系统 (22)4.10控制系统 (23)4.11脱硫塔系统保温防腐 (23)第五章施工组织构架 (25)第六章拟建组织机构和人员编制 (26)6.1 组织机构 (26)6.1.1管理机构 (26)6.1.2管理职能 (26)6.2 工作制度和劳动定员 (27)6.2.1工作制度 (27)6.2.2 劳动定员 (27)6.3 人员培训 (27)第七章试运行测试、竣工验收组织 (28)7.1试运行测试 (28)7.1.1试运行条件 (28)7.1.2调试准备 (28)7.1.3电气及控制系统的调试 (28)7.1.4.动力(机械)设备的调试 (28)7.1.5试运行 (28)7.2竣工验收组织 (29)第八章运行费用估算 (30)8.1 计算标准 (30)8.2运行成本 (30)8.2.1人工费 (31)8.2.2系统运行费用 (31)第九章主要设备和配置及投资估算 (31)第一章概述1.1工程概况工程名称:***公司2*130t/h循环流化床锅炉烟气脱硫工程工程地址:*********建设单位:**********有限公司。

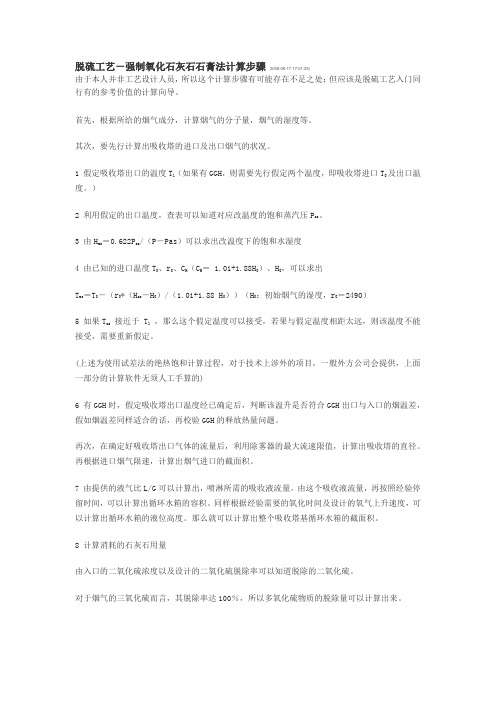

石灰石

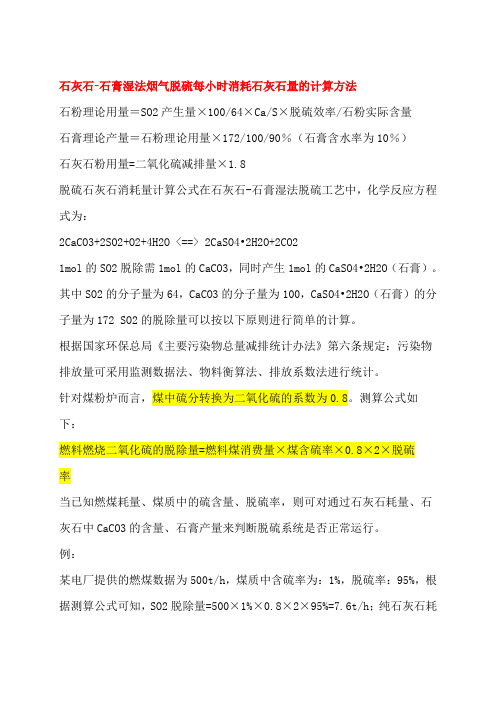

石灰石-石膏湿法烟气脱硫每小时消耗石灰石量的计算方法石粉理论用量=SO2产生量×100/64×Ca/S×脱硫效率/石粉实际含量石膏理论产量=石粉理论用量×172/100/90%(石膏含水率为10%)石灰石粉用量=二氧化硫减排量×1.8脱硫石灰石消耗量计算公式在石灰石-石膏湿法脱硫工艺中,化学反应方程式为:2CaCO3+2SO2+O2+4H2O <==> 2CaSO4•2H2O+2CO21mol的SO2脱除需1mol的CaCO3,同时产生1mol的CaSO4•2H2O(石膏)。

其中SO2的分子量为64,CaCO3的分子量为100,CaSO4•2H2O(石膏)的分子量为172 SO2的脱除量可以按以下原则进行简单的计算。

根据国家环保总局《主要污染物总量减排统计办法》第六条规定:污染物排放量可采用监测数据法、物料衡算法、排放系数法进行统计。

针对煤粉炉而言,煤中硫分转换为二氧化硫的系数为0.8。

测算公式如下:燃料燃烧二氧化硫的脱除量=燃料煤消费量×煤含硫率×0.8×2×脱硫率当已知燃煤耗量、煤质中的硫含量、脱硫率,则可对通过石灰石耗量、石灰石中CaCO3的含量、石膏产量来判断脱硫系统是否正常运行。

例:某电厂提供的燃煤数据为500t/h,煤质中含硫率为:1%,脱硫率:95%,根据测算公式可知,SO2脱除量=500×1%×0.8×2×95%=7.6t/h;纯石灰石耗量为:7.6÷64×100=11.875t/h,考虑石灰石纯度为92%,Ca/S比为1.03,则石灰石耗量为:11.875×1.03÷92%=13.59t/h;折算到浆液时为每小时消耗38.5m3/h(30%浆液浓度);石膏产量为:7.6÷64×172=20.425t/h.湿法脱硫系统物料平衡一、计算基础数据(1)待处理烟气烟气量:1234496Nm3/h(wet)、1176998 Nm3/h(dry)烟气温度:114℃烟气中SO2浓度:3600mg/Nm3二、平衡计算(1)原烟气组成计算(2)烟气量计算质量流量和体积流量的关系:质量流量(kg/h)=体积流量(Nm3/h)×密度(kg/m3) 1、①→②(增压风机出口→GGH出口):取GGH的泄漏率为0.5%,则GGH出口总烟气量为1234496 Nm3/h×(1-0.5%)=1228324Nm3/h=1629634kg/h 泄漏后烟气组分不变,但其质量分别减少了0.5%,见下表。

石灰石-石膏湿法脱硫系统设计计算

石灰石-石膏湿法脱硫系统设计(内部资料)编制:xxxxx环境保护有限公司2014年8月1.石灰石-石膏法主要特点(1)脱硫效率高,脱硫后烟气中二氧化硫、烟尘大大减少,脱硫效率高达95%以上。

(2)技术成熟,运行可靠性高。

国外火电厂湿法脱硫装置的投资效率一般可达98%以上,特别是新建的大机组采用湿法脱硫工艺,使用寿命长,可取得良好的投资效益。

(3)对燃料变化的适应范围宽,煤种适应性强。

无论是含硫量大于3%的高硫燃料,还是含硫量小于1%的低硫燃料,湿法脱硫工艺都能适应。

(4)吸收剂资源丰富,价格便宜。

石灰石资源丰富,分布很广,价格也比其它吸收剂便宜。

(5)脱硫副产物便于综合利用。

副产物石膏的纯度可达到90%,是很好的建材原料。

(6)技术进步快。

近年来国外对石灰石-石膏湿法工艺进行了深入的研究与不断改进,可望使该工艺占地面积较大、造价较高的问题逐步得到妥善解决。

(7)占地面积大,一次性建设投资相对较大。

2.反应原理(1)吸收剂的反应购买回来石灰石粉(CaCO3)由石灰石粉仓投加到制浆池,石灰石粉与水结合生成脱硫浆液。

(2)吸收反应烟气与喷嘴喷出的循环浆液在吸收塔内有效接触,循环浆液吸收大部分SO2,反应如下:SO2(气)+H2O→H2SO3(吸收)H2SO3→H+ +HSO3-H+ +CaCO3→ Ca2+ +HCO3-(溶解)Ca2+ +HSO3-+2H2O→ CaSO3·2H2O+H+ (结晶)H+ +HCO3-→H2CO3(中和)H2CO3→CO2+H2O总反应式:SO2+CaCO3+2H2O→CaSO3·2H2O+CO2(3)氧化反应一部分HSO3-在吸收塔喷淋区被烟气中的氧所氧化,其它的HSO3-在反应池中被氧化空气完全氧化并结晶,反应如下:CaSO3+1/2O2→CaSO4(氧化)CaSO4+2H2O→CaSO4·2H2O(结晶)(4)其他污染物烟气中的其他污染物如SO 3、Cl -、F -和尘都被循环浆液吸收和捕集。

石灰石-石膏湿法脱硫化学分析

试样的烘干条件

石灰石 105~110℃下烘2小时 石膏和石膏浆液40~45 ℃下干燥

2、石灰石

2.1 CaO含量分析

方法参考GB/T 5762-2000 第14页氧化钙的测定(代用法) 原理:在酸性溶液中,加氟化钾,消除硅酸的干扰后, 在pH13以上的强碱中,以三乙醇胺为掩蔽剂,CMP为 指示剂,用EDTA溶液滴定。 注意点:1.指示剂的用量 2.终点的判断 3.计算公式

(3)影响沉淀溶解度的因素

影响沉淀平衡的因素很多,如同离子效应、盐效应,酸效应、 配位效应等。

同离子效应

当沉淀反应达到平衡后,若向溶液中加入含某一构晶离子的试剂 或溶液,则沉淀的溶解度减小,这一效应称为同离子效应。

盐效应

在难溶电解质的饱和溶液中,由于加入了强电解质而增大沉淀溶 解度的现象.称为盐效应。例如用Na2SO4作沉淀剂测定Pb2+时, 生成PbSO4。当PbSO4沉淀后,继续加入Na2SO4,就同时存在同离 子效应和盐效应。

EDTA滴定法 重量法(GB/T5484-2000)

重量法测三氧化硫含量

方法提要: 方法提要:在 酸 性 溶液中,用氯化钡溶液沉淀硫酸盐,经过滤灼 烧后,以硫酸钡形式称量,测定结果以三氧化硫计。 分析过程: 分析过程: 1.试样的分解 试样的分解。称 取 约 0.2 g 试样,置于300mL烧杯中,加人 试样的分解 30~40m L水使其分散。加10 mL盐酸(1+1),将溶液加热微沸5 min。用中速滤纸过滤,用热水洗涤10~12次。 2.沉淀。调整滤液体积至200 mL煮沸,在搅拌下滴加15 mL氯化 钡溶液,继续煮沸数分钟,然后移至温热处静置4h或过夜(此时溶 液的体积应保持在200 mL )。用慢速滤纸过滤,用温水洗涤,直 至检验无氯离子为止。 3.灰化、灼烧、称量。将沉淀及滤纸一并移人已灼烧恒量的瓷柑 祸中,灰化后在800 C的马弗炉内灼烧30 min,取出琳涡置于干 燥器中冷却至室温,称量。反复灼烧,直至恒量。

DB13_T2033-2014石灰石-石膏湿法烟气脱硫浆液测定方法

V3 ——加入碘标准溶液的体积,单位为毫升(mL);

V4 ——空白试验中加入碘标准滴定溶液的体积,单位为毫升(mL);

c1 ——硫代硫酸钠标准滴定溶液的浓度的准确数值,单位为摩尔每升(mol/L)。

4.13.2.4 碘标准滴定溶液对二氧化硫的滴定度按式(2)计算:

式中:

TSO2

c( 1 2

I2 ) 32.03 ……………………………………(2)

3 试验的基本要求

GB/T 176规定的试验基本要求适用于本标准。

4 试剂和材料

4.1 总则 4.1.1 பைடு நூலகம்另有说明外,所用试剂应不低于分析纯。试验用水符合 GB/T 6682 要求。当配制 pH 标准缓冲 溶液时,应使用新煮沸并冷却至室温的水,即无二氧化碳水。 4.1.2 本标准所列市售浓液体试剂的密度指 20℃时的密度(ρ ),单位为克每立方厘米(g/cm3)。 4.1.3 在化学分析中,所用酸或氨水,凡未注浓度者均指市售浓酸或浓氨水。 4.1.4 用体积比表示试剂稀释程度,例如盐酸(1+1)表示 1 份体积浓盐酸与 1 份体积的水相混合。 4.1.5 试验所用标准溶液、制剂在没有注明其他要求时,应符合 GB/T 601 和 GB/T 603 的规定。 4.2 盐酸(HCl)

1.18g/cm3~1.19g/cm3,质量分数36%~38%。

1

DB13/T 2033—2014

4.3 硫酸(H2SO4) 1.84g/cm3,质量分数95%~98%。

4.4 硝酸 1.39g/cm3~1.41g/cm3,质量分数65%~68%。

4.5 过氧化氢(H2O2) 1.11 g/cm3,质量分数30%。

ICS 91.100.30 Q 14

石灰石-石膏法脱硫计算

0.077

mwater,vapourised=

21200 kg/h

V m water,saturation

water,vapourised water,saturation

=

取

Vwater,saturation=

27179.49 Nm³/h 27000 Nm³/h

12 吸收塔出口净烟气的计算

Vwater,vapourised,cleangas=Vwater+Vwater,saturatio

633000 Nm³/h

mwet=

913200 kg/h

mdry=

848000 kg/h

Vwater

84000 Nm³/h

mwatewr

65520 kg/h

T1=

48 °C

O2=

%(dry)

SO2=

200 mg/m³

SO2,6%O2=

219 mg/m³

14 废水流量的计算

假定烟气中HCl的浓度CHCl,fluegas=

取

Qa’=

6.8 m³/kg

3

标准状况下理论烟气量(空气含湿量为12.93g/m ³)

Qs’=

1.867(CY+0.375SY)+11.2HY+1.24WY+0.016Qa'+0.79Qa'+0.8NY

=

7.345681 m³/kg

4 标准状况下实际烟气量

取

Qs’=

7.35 m³/kg

空气过剩系数

α=

mhydrocyclone,underflow s,hydrocyclone,underflow

=

石灰石石膏湿法脱硫物料衡算(简单步骤)

石灰石石膏湿法脱硫物料衡算首先,根据所给的烟气成分,计算烟气的分子量,烟气的湿度等。

其次,要先行计算出吸收塔的进口及出口烟气的状况。

1 假定吸收塔出口的温度T1(如果有GGH,则需要先行假定两个温度,即吸收塔进口T0及出口温度。

)2 利用假定的出口温度,查表可以知道对应改温度的饱和蒸汽压Pas。

3 由H as=0.622Pas/(P-Pas)可以求出改温度下的饱和水湿度4 由已知的进口温度T0、r0、C H(C H= 1.01+1.88H0)、H0,可以求出T as=T0-(r0*(H as-H0)/(1.01+1.88 H0))(H0:初始烟气的湿度,r0=2490)5 如果Tas接近于T1,那么这个假定温度可以接受,若果与假定温度相距太远,则该温度不能接受,需要重新假定。

(上述为使用试差法的绝热饱和计算过程,对于技术上涉外的项目,一般外方公司会提供,上面一部分的计算软件无须人工手算的)6 有GGH时,假定吸收塔出口温度经已确定后,判断该温升是否符合GG H 出口与入口的烟温差,假如烟温差同样适合的话,再校验GGH的释放热量问题。

再次,在确定好吸收塔出口气体的流量后,利用除雾器的最大流速限值,计算出吸收塔的直径。

再根据进口烟气限速,计算出烟气进口的截面积。

7 由提供的液气比L/G可以计算出,喷淋所需的吸收液流量。

由这个吸收液流量,再按照经验停留时间,可以计算出循环水箱的容积。

同样根据经验需要的氧化时间及设计的氧气上升速度,可以计算出循环水箱的液位高度。

那么就可以计算出整个吸收塔基循环水箱的截面积。

8 计算消耗的石灰石用量由入口的二氧化硫浓度以及设计的二氧化硫脱除率可以知道脱除的二氧化硫。

对于烟气的三氧化硫而言,其脱除率达100%,所以多氧化硫物质的脱除量可以计算出来。

石灰石石膏湿法脱硫物料衡算(简单步骤)

石灰石石膏湿法脱硫物料衡算首先,根据所给的烟气成分,计算烟气的分子量,烟气的湿度等。

其次,要先行计算出吸收塔的进口及出口烟气的状况。

1 假定吸收塔出口的温度T1(如果有GGH,则需要先行假定两个温度,即吸收塔进口T0及出口温度。

)2 利用假定的出口温度,查表可以知道对应改温度的饱和蒸汽压P as。

3 由H as=0.622P as/(P-Pas)可以求出改温度下的饱和水湿度4 由已知的进口温度T0、r0、C H(C H= 1.01+1.88H0)、H0,可以求出T as=T0-(r0*(H as-H0)/(1.01+1.88 H0))(H0:初始烟气的湿度,r0=2490)5 如果T as接近于T1,那么这个假定温度可以接受,若果与假定温度相距太远,则该温度不能接受,需要重新假定。

(上述为使用试差法的绝热饱和计算过程,对于技术上涉外的项目,一般外方公司会提供,上面一部分的计算软件无须人工手算的)6 有GGH时,假定吸收塔出口温度经已确定后,判断该温升是否符合GGH 出口与入口的烟温差,假如烟温差同样适合的话,再校验GGH的释放热量问题。

再次,在确定好吸收塔出口气体的流量后,利用除雾器的最大流速限值,计算出吸收塔的直径。

再根据进口烟气限速,计算出烟气进口的截面积。

7 由提供的液气比L/G可以计算出,喷淋所需的吸收液流量。

由这个吸收液流量,再按照经验停留时间,可以计算出循环水箱的容积。

同样根据经验需要的氧化时间及设计的氧气上升速度,可以计算出循环水箱的液位高度。

那么就可以计算出整个吸收塔基循环水箱的截面积。

8 计算消耗的石灰石用量由入口的二氧化硫浓度以及设计的二氧化硫脱除率可以知道脱除的二氧化硫。

对于烟气的三氧化硫而言,其脱除率达100%,所以多氧化硫物质的脱除量可以计算出来。

同样对于氯化氢、氟化氢而言,它们的脱除率一般在95%以上,因此可以计算到这两者的脱除量。

8.1 石灰石的计算消耗量石灰石的消耗量按照钙硫比及脱除氯/氟化物的消耗比可以计算出石灰石的实际消耗量。

湿式石灰石-石膏法烟气脱硫工艺水量计算方法

李 吉祥

( 东北电力设计院 , 吉林 长春 102 ) 30 1

摘

要: 针对 湿式石灰石 一石 膏法烟 气脱硫工 艺的水量计算方法 , F D系统耗水量 主要 组成进行 分析 , 对 G 并

湿 式 石 灰石 一石 膏法 烟气 脱硫 工 艺水 量 计算 方 法

Dic sin o trq a tt o u ig me h d o e l so e& g p u s u so n wae u n i c mp t t o ft i tn y n h me y s m

组成 :

G ( G , G 在 () 1设备冷却水。一般采用 闭式循环水 , 这部分 人 G H 或 无 G H)经 G H降温 后 进 人 吸 收塔 , 吸收塔 内与 自上而下 的循 环 浆液 逆 向接 触并 发 生 发 可循环 使用 , 计人 F D系统耗 水量 。 不 G 同时 , 随着烟气温度的迅速降低和吸收塔 中水分 () 与 系 统 反应 的水 和 为 反 应 服 务 的水 。 这 应 ; 2参

是目 前应用最 广泛 的烟气脱硫工艺, 工艺 比较成 该 熟, 适用于各类煤种, 脱硫效率高, 系统运行可靠 , 副

产品便于综 合 利用 , 国 内 30 W 以上 机组 中得 到 在 0M

3成品石膏所带走 的水 。 )

4 系统废 水 。 ) 其 中, 净烟气 带走 的液 态水 量 很小 , 因为 吸 收塔

1 F D系统耗水量研究 G

一

总耗 水量 的 1 % , 整个 F D系统耗 水 量 最 大 的部 5 而 G 分 是净 烟 气 中所 带走 的饱 和 水蒸 汽 , 以下 对 这 部 分 F D系统 流程 为 : 烟 气经 增 压 风 机 升压 后 进 G 原

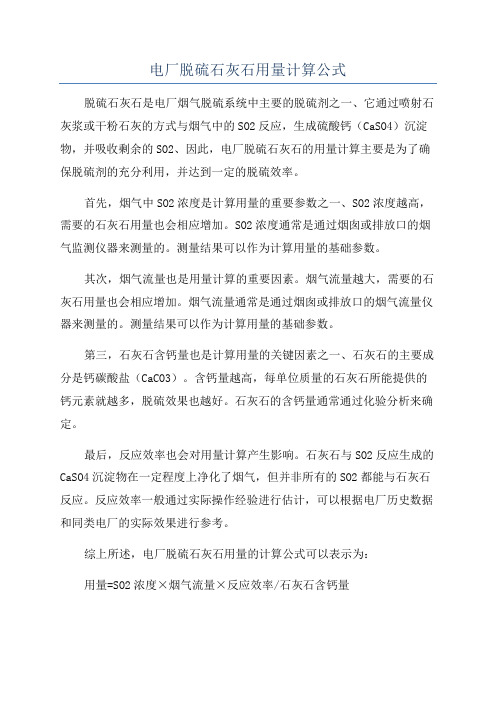

电厂脱硫石灰石用量计算公式

电厂脱硫石灰石用量计算公式

脱硫石灰石是电厂烟气脱硫系统中主要的脱硫剂之一、它通过喷射石灰浆或干粉石灰的方式与烟气中的SO2反应,生成硫酸钙(CaSO4)沉淀物,并吸收剩余的SO2、因此,电厂脱硫石灰石的用量计算主要是为了确保脱硫剂的充分利用,并达到一定的脱硫效率。

首先,烟气中SO2浓度是计算用量的重要参数之一、SO2浓度越高,需要的石灰石用量也会相应增加。

SO2浓度通常是通过烟囱或排放口的烟气监测仪器来测量的。

测量结果可以作为计算用量的基础参数。

其次,烟气流量也是用量计算的重要因素。

烟气流量越大,需要的石灰石用量也会相应增加。

烟气流量通常是通过烟囱或排放口的烟气流量仪器来测量的。

测量结果可以作为计算用量的基础参数。

第三,石灰石含钙量也是计算用量的关键因素之一、石灰石的主要成分是钙碳酸盐(CaCO3)。

含钙量越高,每单位质量的石灰石所能提供的钙元素就越多,脱硫效果也越好。

石灰石的含钙量通常通过化验分析来确定。

最后,反应效率也会对用量计算产生影响。

石灰石与SO2反应生成的CaSO4沉淀物在一定程度上净化了烟气,但并非所有的SO2都能与石灰石反应。

反应效率一般通过实际操作经验进行估计,可以根据电厂历史数据和同类电厂的实际效果进行参考。

综上所述,电厂脱硫石灰石用量的计算公式可以表示为:

用量=SO2浓度×烟气流量×反应效率/石灰石含钙量

不同的电厂可能会针对特定情况做一些修正或调整,以更准确地计算用量。

石灰石-石膏法设计计算

石灰石——石膏湿法烟气脱硫计算模块一、 设计输入参数:烟气流量、入口烟气SO 2浓度、烟气温度、烟气烟尘浓度、HCl 、HF 、SO 3、含氧量、含水率等。

1、烟气流量Q :(工况,全烟气)m 3/h :用于烟道尺寸、吸收塔径的计算 (标况,干基,实际氧气)m 3/h :液气比计算 (标况,湿基,实际氧气)m 3/h :液气比计算 (标况,干基,6%O 2)m 3/h :SO 2浓度计算 (标况,湿基,6%O 2)m 3/h 2、SO2浓度C SO2计算:SO2SO2M C Q=3、 液气比L/G :3L GV 10L /G V ⨯=V L :循环浆液体积 V G :烟气体积(标态)石灰石洗涤塔的液气比一般在8~25之间。

4、Ca/S=耗钙基的摩尔数/脱除的SO 2摩尔数 典型范围:1.01~1.10石灰石CaCO 3含量超过90%时,Ca/S 不超过1.03。

5、 吸收区烟气流速u :一般为2.5~3.8m/s6、 烟气停留时间t :4s7、 氧化倍率O 2/SO 2:取2.5 二、 烟气量计算 1、完全燃烧产生的烟气量理论干烟气量(mg/Nm 3):d a r a r a r V 1.866C 0.70S 0.80N 0.79V=+++1kg 燃料完全燃烧所需理论空气量V a :a a r a r a r V 8.882C 26.46H 3.332S O=++(-) 理论湿烟气量(mg/Nm 3):w d H2O d ar a a ar V V V V 11.12H 1.24V d M ==+++(+) M ar :燃料收到基中水分的质量分率。

d a :燃料的含湿率。

实际烟气量:d1d aw1w a aV V (1)V V V 111.24d V αα==∙+-+(-)(+)各成分的体积:C O 2a r S O 2a rN 2aa r O 2aH 2O a ra a a r V 1.866C V 0.700S V 0.79V 0.80NV 0.211VV 11.12H 1.24V dM α=====+(-)+(+)烟气密度:ar aw11A 1.293V V ρ=(-)+A ar :灰分 2、不知道煤具体组分状况下的计算:(1)确定燃煤热值H u 、全厂效率η、含硫量(若是发电机组,确定机组功率P )(2)选择合适设计参数1kg 煤燃烧产生的湿烟气量V 含水量η1 c o a lu 3600PM H η=∙ V wet = M coal ·V V dry =V w ·(1-η1)V water =V wet ·η1 (3)水蒸汽密度ρ水蒸气:w a t e rw a t e rm V ρ=水蒸汽 PV=nRTmn M=所以:PMRTρ=水蒸汽 P :标准大气压 101350PaM 水蒸汽的摩尔质量 18 R :阿伏伽德罗常数 8.31 T :标准大气压下温度 273.15K 水蒸汽的质量:m water =ρ水蒸汽 ·V water (4) 烟气密度gas ρ =1.35kg/Nm 3 (5) 烟气质量流量flue gas dry gas dry flue gas wet gas wetm V m V ρρ=∙=∙三、 SO 2相关计算(1) 确定参数:脱硫率:95%;煤种S 含量ηS ;燃煤量m coal (2) SO 2燃烧生成量:coal S SO2SO2Sm M mM η=(3)SO 2浓度C SO2S O 2S O 2d r ymC V = (4)SO 2在6% O 2下浓度C SO2 O2 6% 确定干烟气中O 2含量C O2 dry gas则 S O 2O 2a i r S O 2 O 2 6%O 2 a i r O 2 d r y g a s C (C 6%)C C C ∙=-- 四、 吸收塔计算1、除尘器出口温度T 1,GGH 出口温度T 22、干烟气中水含量计算water1flue gas drym Xm =根据除尘器出口温度及干烟气中水含量计算,在h-x 图上,求出X 1、T 2处的焓,沿等焓线到饱和线可得到饱和温度T 3和x 2蒸发水的质量m water vapourised =(x 2-x 1)m flue gas dry蒸发水体积water vapourisedwater saturation waterm V ρ=(水蒸汽密度)3、 吸收塔出口净烟气烟气含水体积:water1water saturation water V V V =+(燃烧过程中烟气含水量) 出口净烟气量:clean gas wet dry water1V V V =+ 五、 石灰石消耗/石膏产量计算23224221S O C a C O 2H O OC a S O 2C O2H O +++→∙+SO 2=64 [g/mol] CaCO 3=100 [g/mol] H 2O=18 [g/mol] CO 2 =44 [g/mol] O 2=32 [g/mol]CaSO 4·2H 2O=172 [g/mol] (石膏)脱除1t SO 2生成副产物石膏2.69t 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热交换器放热端: 126------t吸热端: 50----85

烟气比热kcal/Nm3.℃100℃

kcal/Nm3.℃200℃

i1kcal/Nm3.℃插值法: tpy

i2插值法求85℃比热

t℃t=126-i2*(85-50)/i1

i3kcal/Nm3.℃插值法: t

kg/h

SO2---1/2O2

kmol/h

Vo2/32

需空气量

Vk

Nm3/h

Vo2/32*

蒸发水量:

序号

名称

符号

单位

计算公式或数值来源

1kg水蒸发需要热量

msh

kj/kg

(50-10)*+2510

脱硫反应热蒸发水量

(CaCO3+SO2+1/2O2++339kJ/mol)

msh1

t/h

Ms/64*339/msh

脱硫产物中飞灰含量

M5

t/h

m2*2/3

引风机出口飞灰总量

m2

t/h

Vtgy-o2*mh

未反应的CaCO3

M6

t/h

M3/(ca/s)*((ca/s)-1))

CaCO3带入的杂质

M7

t/h

M3'*(1-P/100)

脱硫产物总量

M8

t/h

M4+M5+M6+M7

皮带机出口石膏产量

M9

t/h

M8/

石膏纯度

(alfa'-1)V0

3

干烟气中含氧量

ngo2'

%

VO2'/Vgy'

湿烟气中含氧量

nsho2'

%

VO2'/Vy'

湿烟气中含湿量

nH2O'

%

VH20'/Vy'

湿烟气中CO2含量

nshCO2'

%

Vy'

干烟气中CO2含量

ngCO2'

%

Vgy'

湿烟气中SO2含量

nshSO2'

%

*Vy'

干烟气中SO2含量

ngSO2'

石灰石-石膏法脱硫数据计算

烟气量计算:

序号

名称

符号

单位

计算公式或数值来源

1

理论空气量

V0

Nm3/kg

(Car++

燃烧产物理论体积

Vy0

Nm3/kg

VN20+VRO20+VH2O0

1)

氮气

VN20

Nm3/kg

+

2)

二氧化物

VRO20

Nm3/kg

(Car+

3)

水蒸汽

VH2O0

Nm3/kg

++

3

燃烧产物实际体积

-Vtgy***1000*%)/1000

脱硫蒸发水量

Mwe

t/h

清洁冲洗水

Mgyw

t/h

估计

泵与风机冷却用水

Mwq

t/h

估计

单套脱硫装置耗水量

Mw

t/h

Mgyc+Mgys+Mww+Mwe+Mgyw+Mwq

总的脱硫装置耗水量

Mw'

t/h

n*Mw

氧化空气量计算:

序号

名称

符号

单位

计算公式或数值来源

需氧量

Vo2

Vy'

Nm3/kg

Vy0+(alfa'-1)V0+(alfa'-1)V0

4

干烟气量

Vgy'

Nm3/kg

VRO20+VN20+(alfa'-1)V0

烟气含氧量和含湿量计算:

序号

名称

符号

单位

计算公式或数值来源

1

烟气中的水分

VH2O'

Nm3/kg

VH2O0+(alfa'-1)V0

2

烟气中的氧量

VO2'

Nm3/kg

V"

Nm3/h

Vtshy+Vk-Vo2+Vwe-Vso2

脱水机出口石膏

M9

t/h

含水10%

旋流站出口石膏浆液量

M11

t/h

M8/(含水50%)

石膏旋流站出口回流量

M12

t/h

M13-M11-Mww(不包括废水)

吸收塔排出浆液量

M13

t/h

M8/(含水85%)

石灰石粉耗量

M3'

t/h

工艺水量

Mw

t/h

n1

%

M4/M8

总的脱硫产物量

M8'

t/h

M8

皮带机出口的石膏总产量

M9'

t/h

M9

年石膏生成量

t/年

M9'*H

脱硫耗水量:

序号

名称

符号

单位

计算公式或数值来源

脱硫结晶水

Mgyc

t/h

M4/M10*(2*18)

石膏表面水

Mgys

t/h

M9*

FGD废水

Mww

t/h

Bj*%*1000+(Mgyc+Mgys+Mwe)*1000*

T

min

取值

吸收塔浆池容积

V1

m3

Qc*T/60

石灰石粉仓容积

m3

按7天储量:M3'×7×24/

石灰石浆池容积

m3

按4小时储量:M3'×4/

%

*Vgy'

湿烟气中N2含量

nshN2'

%

'V0+/Vy'

干烟气中N2含量

ngN2'

%

'V0+/Vgy'

总燃烧产物实际湿体积

Vtshy

Nm3/h

Vy'*Bj*1000

总燃烧产物实际干体积

Vtgy

Nm3/h

Vgy'*Bj*1000

总燃烧产物6%O2干体积

Vtgy-O2

Nm3/h

Vtgy*(21-ngo2')/(21-6)

吸收剂消耗量计算:

序号

名称

符号

单位

计算公式或数值来源

石灰石(CaCO3)理论消耗量

M3

kmol/h

Ms/64*(Ca/S)

kg/h

M3*M1

石灰石(CaCO3)实际消耗量

kg/h

M3*M1/(P/100)

t/h

M3'/1000

脱硫产物计算:

序号

名称

符号

单位

计算公式或数值来源

生成量

M4

t/h

Ms/64*M10/1000

烟气含硫量及脱硫量计算:

序号

名称

符号

单位

计算公式或数值来源

脱硫进口SO2量

M

kg/h

Bj*1000*Sy/100**64/

kmol/h

M/64

脱硫进口SO2实际浓度

Cso2

mg/Nm3

M/Vtshy(标态,干基,6%O2)

ppm

Cso2*64

要求脱硫量

Ms

kg/h

M*η*n/100

kmol/h

Ms/64

包括冷却水等

FGD废水

Mww

t/h

主要设备选择:

序号

名称

符号

单位

计算公式或数值来源

烟气流速

ν

m/s

取值

烟气量

Q

m3/h

V"*(273+50)/273

脱硫塔直径

D

m

2*(Q/ν/3600)

液气接触时间

S

s

取值

吸收段高度

H

m

ν*S

液气比

L/G

取值

浆液循环量

Qc

m3/h

(L/G)*V"/1000

浆液停留时间

塔内烟气放热量

Q1

kJ/h

V ' * i3**(t-50)

塔内烟气放热蒸发水量

msh2

t/h

Q1/msh

单塔蒸发水量

Mwe

t/h

msh1+msh2

单塔蒸发水汽体积

Vwe

Nm3/h

Mwe/18*106*1000

主要参数汇总:

序号

名称

符号

单位

计算公式或数值来源

吸收塔进口烟气量V'Nm3/h吸收塔出口烟气量