3.2-14铸锻件制造业

2024年铸锻件市场分析现状

2024年铸锻件市场分析现状1. 引言铸锻件是一种常见的金属制造方式,可用于制造各种零部件和构件。

随着全球经济的发展和工业化进程的加速,铸锻件市场逐渐成为一个具有潜力和竞争力的行业。

本文将对铸锻件市场的现状进行分析,并提供相关数据和趋势分析,以便了解市场的概况和发展趋势。

2. 市场规模与发展趋势根据最新的市场数据,铸锻件市场在过去几年中呈现出稳定增长的态势。

全球铸锻件市场的规模从2015年的X亿美元增长到2020年的Y亿美元。

预计在未来几年中,铸锻件市场的规模将进一步扩大,达到Z亿美元。

这主要受到汽车、航空航天、能源和建筑等行业对铸锻件的需求增加的推动。

3. 市场竞争格局铸锻件市场呈现出较高的竞争格局,主要有国内企业和国际企业两大主力阵营。

在国内市场,一些大型钢铁企业和机械制造企业进入了铸锻件领域,并通过技术优势和规模经济实现了一定的市场份额。

而在国际市场,一些跨国公司占据着主导地位,通过市场知名度和品牌优势来获取更多的订单和合作机会。

4. 市场驱动因素铸锻件市场的增长主要由以下几个因素驱动:4.1. 工业发展和城市化进程随着全球工业的不断发展和城市化进程的加速,对各类机械设备和零部件的需求不断增加。

铸锻件作为一种重要的金属制造方式,因其高强度和耐久性,被广泛应用于建筑、交通、通信等领域,从而促进了市场需求的增长。

4.2. 技术进步和创新随着科技的不断进步,铸锻件制造过程中出现了许多新的材料、工艺和设备。

这些新技术的应用提高了铸锻件产品的质量和性能,满足了客户对产品的更高要求,同时也推动了市场的发展。

4.3. 国际市场需求的增加全球化的发展使得各国经济紧密相连,新兴市场的快速崛起和发展,对铸锻件等工业制品的需求带来了新的机遇。

中国作为全球最大的制造业国家之一,对铸锻件的需求量巨大,推动了市场发展。

5. 市场挑战和风险铸锻件市场也面临一些挑战和风险,主要包括以下几个方面:5.1. 环境保护和可持续发展要求随着环境保护的重视和可持续发展理念的普及,传统的铸锻件制造过程对环境造成了较大压力。

2014年大型铸件行业分析报告

2014年大型铸件行业分析报告2014年5月目录一、行业主管部门、监管体制、主要法律法规及政策 (5)1、行业主管部门 (5)2、行业的主要法律法规和政策 (6)二、行业发展状况 (8)1、相关概念 (8)2、行业发展现状 (9)(1)铸造行业 (9)(2)大型铸件 (10)(3)大型铸钢件 (11)3、市场容量及发展前景 (13)(1)火力发电设备配套大型铸钢件市场 (13)(2)水力发电设备配套大型铸钢件市场 (15)(3)工程机械及其他重大装备配套大型铸钢件市场 (17)4、行业利润水平变动趋势及其原因 (20)(1)原材料成本 (20)(2)技术水平 (20)(3)制造难度 (20)5、行业竞争格局和市场化程度 (22)6、进入本行业的主要壁垒 (23)(1)技术及专业生产经验壁垒 (23)(2)客户资源壁垒 (24)(3)资金壁垒 (24)(4)人才壁垒 (24)7、市场供求的变动趋势及原因 (25)(1)国内市场需求情况 (25)①国内发电设备配套大型铸钢件市场 (25)②国内工程机械配套大型铸钢件市场 (26)(2)出口市场需求情况 (26)①发电设备配套大型铸钢件出口市场 (26)③工程机械配套大型铸钢件出口市场 (28)(3)发电设备淘汰落后产能、升级技改及定期备件更换市场 (29)三、影响行业发展的有利和不利因素 (30)1、有利因素 (30)(1)国家产业政策扶持 (30)(2)下游行业需求旺盛 (31)(3)技术开发能力增强 (31)2、不利因素 (32)(1)技术水平相对落后 (32)(2)铸造行业尤其是大型铸件行业是典型的资金密集型行业,对企业资金实力要求较高 (33)四、行业技术水平及技术特点、特有的经营模式、周期性 (33)1、行业技术水平及技术特点 (33)(1)钢水冶炼方面 (33)(2)铸造方面 (33)(3)热处理方面 (34)(4)铸件机械加工方面 (34)(5)计算机模拟技术方面 (34)(6)检测技术方面 (35)2、行业特有经营模式 (35)3、行业的周期性、地域性和季节性 (35)(1)周期性 (35)(2)地域性和季节性 (36)五、本行业与上、下游行业之间的关联性 (36)1、上游行业对大型铸件行业的影响 (37)(1)废钢 (37)(2)铁合金 (38)2、下游行业对大型铸件行业的影响 (38)(1)火电行业对大型铸钢件行业的影响 (38)(2)水电行业对大型铸钢件行业的影响 (39)(3)工程机械、轨道交通行业对大型铸钢件行业的影响 (39)①工程机械行业 (39)②轨道交通行业 (40)六、行业主要企业简况 (41)1、鞍钢重型机械有限责任公司 (41)2、大连华锐重工集团股份有限公司 (41)3、上海宏钢电站设备铸锻有限公司 (41)4、宁夏共享集团 (42)5、通裕重工股份有限公司 (42)6、宝鼎重工股份有限公司 (42)一、行业主管部门、监管体制、主要法律法规及政策1、行业主管部门大型铸件行业是重大技术装备制造业的基础产业和配套产业,对我国装备制造业的振兴具有重要意义。

装备制造业7大类42个中分类行业清单

附件1:装备制造业7大类42个中分类行业清单附件2:申请报告内容大纲一、企业基本情况(一)企业简介(母公司及控股公司、参股公司)。

企业名称、所有制性质(资本构成状况)、隶属关系、改革改组情况、企业在全省全国同行业中的排名等情况。

(二)企业地址概况。

地址、占地面积、周边单位和环境、交通运输情况等。

(三)物资供应情况。

主要原材料、燃料、能源供应情况,主要协作关系等。

(四)职工人员情况。

职工人数及构成(工人、管理人员、技术人员、研发人员的人数及占总人数的比重);劳动生产力水平;现有企业培训状况等。

(五)固定资产现状。

企业总资产、固定资产原值及净值、建筑面积、厂房面积等。

(六)企业财务状况。

企业近三年的销售收入、产值、利税、利润(税后)、出口创汇、资产负债率等指标。

企业赢利状况分析、成长性分析、主营业务收入分析、经营管理能力分析、现金流分析、负债状况、资本状况等。

银行信用等级、近几年贷款融资情况。

(七)企业实施标准化情况。

采用标准情况、贯标情况。

(八)节能、循环经济、环境保护、消防、节能、职业安全卫生情况。

(九)企业在地区及省内的社会影响。

二、企业产品、生产技术情况(一)生产能力和销售状况。

企业现有生产能力、产品结构及水平、市场竞争能力,近三年的实际产量、销售量、出口量;主导产品的产量、销售量、出口量;主导产品销售收入占总销售收入的比重;主导产品在国内同行的排位等。

(二)产品成本状况。

主产品的生产成本(总成本、单位成本、固定成本与变动成本、产品成本结构),单位产品的主要原料、材料、燃料、电力等消耗定额等。

(三)工艺技术及装备状况。

企业产品工艺技术、装备现状(主装备明细表),与国内外先进水平的差距。

三、市场预测(一)市场需求。

国内、国际市场对企业产品的需求预测。

(二)市场供应。

国内其他厂商对企业主导产品的生产状况。

(三)销售分析。

企业产品在国内市场销售量预测;企业产品出口量预测。

(四)销售规划。

四、企业技术进步能力(一)创新能力情况。

2024年锻件及粉末冶金制品制造行业深度分析报告

一、行业概况锻件及粉末冶金制品制造是传统的制造业领域,主要包括锻压、粉末冶金、金属注射成型等技术。

这些技术在各个行业都有广泛应用,如汽车制造、航空航天、石油化工等。

2024年,锻件及粉末冶金制品制造行业总产值稳定增长,市场需求逐渐增大。

二、市场状况1.锻件制造市场:锻件制造市场主要受到汽车、航空航天和工程机械等行业的需求影响。

近年来,随着我国汽车工业的快速发展,对锻件的需求量增加。

同时,国家对环保和能效的要求也推动了新能源汽车和电动汽车的发展,进一步促进了锻件市场的增长。

2.粉末冶金制品制造市场:粉末冶金制品制造市场主要应用于汽车、航空航天、电子器件等行业。

随着国家对环保的要求越来越高,轻量化成为了汽车制造的主要趋势,而粉末冶金制品正好可以满足这一需求。

同时,随着航空航天和电子器件的发展,对高强度和耐高温材料的需求不断增加,也推动了粉末冶金制品市场的增长。

三、发展趋势1.创新技术的应用:锻件及粉末冶金制品制造行业在技术方面仍有很大发展空间。

随着3D打印技术的应用,制造成本将会进一步降低,同时质量和生产效率也会提高。

另外,材料科学的发展也将推动新材料的研发和应用,进一步推动锻件及粉末冶金制品制造行业的发展。

2.国家政策的支持:随着国家对制造业的支持力度不断增加,制造业的发展空间将会进一步扩大。

在技术改造、环保政策、财政补贴等方面,国家将给予相应的政策支持,进一步推动锻件及粉末冶金制品制造行业的发展。

3.国际市场的开拓:锻件及粉末冶金制品制造行业对于外贸市场有很大依赖性。

随着中国制造业的国际竞争力不断提高,国际市场将成为该行业的重要增长点。

企业需要加强国际市场开拓,提高品牌知名度,扩大出口规模。

四、面临的挑战1.成本压力:锻件及粉末冶金制品制造行业的成本主要包括原材料成本、人工成本和能耗成本。

原材料价格的波动、人工成本的增加以及能源价格的上涨,都对企业造成一定的压力。

企业需要提高生产效率,降低成本,以保持竞争力。

2024年大型铸锻件市场分析现状

2024年大型铸锻件市场分析现状概述大型铸锻件是指在铸造和锻造工艺中加工成的尺寸较大、形状较复杂的铸铁件和铸钢件。

大型铸锻件具有高强度、高硬度、耐磨损、耐高温等特点,广泛应用于航空航天、能源、交通、石化等领域。

市场规模随着经济的发展和工业技术的进步,大型铸锻件市场规模逐年增长。

根据数据统计,全球大型铸锻件市场规模在过去十年中呈现稳步增长的趋势。

市场规模的增长主要受益于以下几个因素:1.工业化进程的提升:随着各国工业化进程的加速,大型铸锻件市场需求不断增加。

特别是在新兴国家的快速工业化过程中,大型铸锻件作为基础设施建设和重工业装备的必备品,市场需求量大。

2.技术创新的推动:新材料、新工艺、新设备的引入推动了大型铸锻件市场的发展。

先进的铸造和锻造工艺技术提高了产品质量和生产效率,推动了市场需求的增长。

3.市场竞争的加剧:大型铸锻件市场竞争激烈,企业为了在市场上占据一席之地,不断进行产品研发与创新,提供更好的产品和服务。

竞争的压力促使市场的规模扩大。

市场分析大型铸锻件市场主要分为国内市场和国际市场。

国内市场国内市场是大型铸锻件的主要消费市场,其需求规模持续增长。

国内市场需求主要来自以下几个方面:1.基础设施建设需求:基础设施建设项目的高速发展带动了大型铸锻件的需求。

例如,高速公路、大型桥梁、铁路等基础设施建设中都需要大量的大型铸锻件。

2.重工业装备需求:能源、交通、石化等重工业领域对大型铸锻件的需求非常大。

这些行业对产品的质量和技术要求较高,提供了市场机会。

3.非标准产品需求:随着行业的发展,一些特殊需求的非标准产品的市场需求也在增加。

这为大型铸锻件市场提供了更多的发展空间。

国际市场国际市场是大型铸锻件行业的重要出口市场。

目前,中国大型铸锻件已成为国际市场的重要供应者。

国际市场需求主要来自以下几个方面:1.发达国家的市场需求:发达国家的工业基础雄厚,对大型铸锻件的市场需求量大。

这些国家通常注重产品的质量和技术要求,对供应商有严格的控制标准。

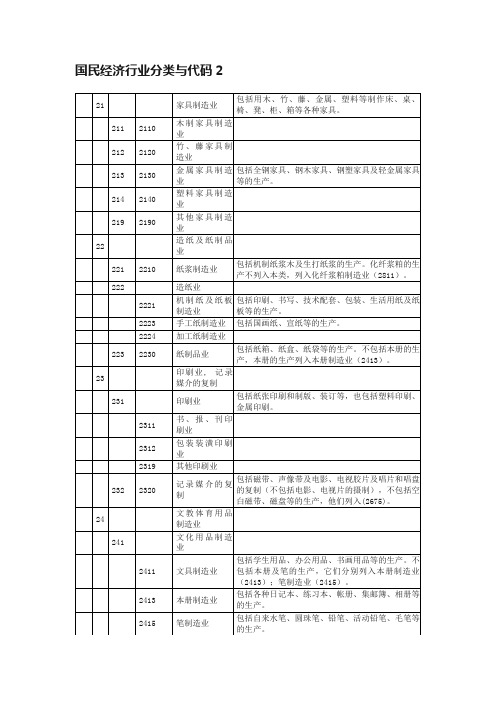

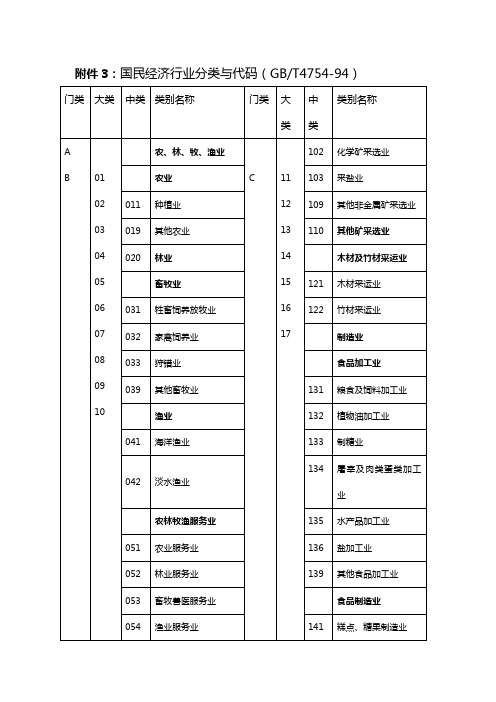

国民经济行业分类与代码2

农药原药制造业

2633

农药制剂制造业

265

有机化学产品制造业

不包括合成材料制造业。

2651

有机化工原料制造业

包括有机中间体----烃类及其卤化物、硝化物、氧化物及其衍生物的生产。

2652

涂料制造业

包括各种油漆和各种涂料的生产。

2653

油墨制造业

2654

颜料制造业

包括无机和有机颜料的生产。

2655

2613

烧碱制造业

包括烧碱、氢氧化钾的生产。

2615

纯碱制造业

包括纯碱、碳酸氢钠以及其他碱类的生产。

2617

无机盐制造业

包括硫化物及硫酸盐类、硝酸盐、氯化物及氯酸盐类、磷化物、磷酸盐类及碳酸盐类等的生产。三聚磷酸钠及盐化工产品的氯化钾等的生产包括在本类内。

2619

其他基本化学原料制造业

包括氧化物、单质(黄磷、赤磷、金属钠、金属镁、硫磺等)、工业气体(氢气、氧气、氮气、氦气、氖气、氪气、氩气、氙气、氯气、一氧化碳等)等的生产。

22

造纸及纸制品业

221

2210

纸浆制造业

包括机制纸浆木及生打纸浆的生产。化纤浆粕的生产不列入本类,列入化纤浆粕制造业(2811)。

222

造纸业

2221

机制纸及纸板制造业

包括印刷、书写、技术配套、包装、生活用纸及纸板等的生产。

2223

手工纸制造业

包括国画纸、宣纸等的生产。

2224

加工纸制造业

223

2230

纸制品业

包括纸箱、纸盒、纸袋等的生产。不包括本册的生产,本册的生产列入本册制造业(2413)。

23

印刷业,记录媒介的复制

2024年大型铸锻件制造市场需求分析

大型铸锻件制造市场需求分析1. 市场概述大型铸锻件制造市场是指制造和销售各种大型铸锻件的市场。

铸锻件是一种在铸造和锻造工艺基础上制造的金属制品,具有良好的韧性和高强度。

在重要行业如航空、航天、汽车制造和能源领域,大型铸锻件扮演着至关重要的角色。

2. 市场规模大型铸锻件制造市场规模庞大,逐年增长。

根据市场研究数据,2019年全球大型铸锻件市场规模达到XX亿美元,并预计在未来五年内以X%的年复合增长率增长。

3. 市场驱动因素大型铸锻件制造市场的增长受到以下几个驱动因素的推动:3.1 行业需求增加随着航空、航天、汽车等行业的快速发展,对大型铸锻件的需求也在增加。

这些行业对材料强度和质量要求高,大型铸锻件恰好满足了这些要求。

3.2 节能减排政策由于环境保护和可持续发展的需求,各国政府出台了一系列节能减排政策。

大型铸锻件制造可以帮助行业降低能源消耗和碳排放,满足政府政策要求。

3.3 技术进步和创新不断的技术进步和创新促进了大型铸锻件制造工艺的发展。

新的材料、工艺和设备的引入提高了产品的质量和制造效率,进一步推动了市场需求的增长。

4. 市场竞争格局大型铸锻件制造市场具有一定的竞争格局。

全球范围内,有很多专业制造商以及一些大型企业参与该市场。

主要竞争因素包括产品质量、交货时间、售后服务和成本等。

5. 市场前景展望大型铸锻件制造市场的前景非常广阔。

随着全球经济的不断发展和行业的快速增长,对大型铸锻件的需求预计将继续增加。

同时,技术的进步和创新也将进一步推动市场的发展。

6. 总结综上所述,大型铸锻件制造市场需求正不断增长,并且具有广阔的发展前景。

随着行业需求增加、节能减排政策的推动以及技术进步和创新的推动,该市场将继续保持稳定增长。

对于企业来说,抓住市场机遇,提升产品质量和服务水平是保持竞争优势的关键。

大型铸锻件行业分析报告

大型铸锻件行业分析报告大型铸锻件行业分析报告定义大型铸锻件是指重量在50公斤以上,最大尺寸超过1米的铸造和锻造产品。

大型铸锻件是铸造和锻造的高端产品,具有高强度、高韧性和高耐磨性等性能。

分类特点大型铸锻件行业根据生产工艺、用途等不同的分类方式进行划分,主要包括铸钢件、锻钢件、铸铁件和铝合金等产品。

铸钢件是以钢水为原料,利用铸造技术制造的高性能钢铸件,包括轮毂、滑轮、减速机、蒸汽轮机部件等。

锻钢件是利用锻造技术制造的高性能钢锻件,包括舵轮、锤头、游船轴、缸体、锻板等。

铸铁件是以熔融的铁水为原材料,利用铸造技术制造的高性能铸铁件,包括机体、机床、热处理炉体等。

铝合金件是以铝合金为原材料,利用精密铸造和精密加工制造的高性能合金件,包括汽车轮毂、航空发动机叶轮、电机铝壳等。

产业链大型铸锻件行业的产业链包括原材料供应商、铸锻件生产企业、配备生产设施的企业、下游设备制造及成品用户四个部分。

原材料供应商提供的是制造铸锻件所需的各种铸造和锻造原材料,包括钢铁、合金、铸铁、铝合金等。

铸锻件生产企业是指对原材料进行加工、抛光、热处理、表面处理等工艺过程,最终生产出各种规格、型号和材质的铸锻件产品。

配备生产设施的企业是指提供铸锻件生产过程中所需的设备和辅助工具的企业,包括铸造和锻造设备、机床设备、切割和加工设备等。

下游设备制造和成品用户是大型铸锻件行业的最终用途,主要用于各种交通运输、航空、工程机械、重型机械设备、核电及化工设备等行业。

发展历程大型铸锻件行业的发展始于20世纪60年代,秉承着市场需求与发展要求的驱动,推进了一系列技术变革,在生产技术及生产工艺的发展上取得了长足的进步。

从制造工艺来看,大型铸锻件行业的生产加工工艺由传统的人工铸造、锻造等基本手工制作技术,向现代化自动化控制、精密铸造、精密加工、数控设备铸锻一体化下的精湛制造技术变革。

行业政策文件行业政策目前主要涉及到新能源汽车、军工、环保和新材料领域,其中包括中央政府和地方政府的政策文件。

2023年大型铸锻件行业市场发展现状

2023年大型铸锻件行业市场发展现状一、市场现状随着国家重视制造业和工程机械的发展,大型铸锻件市场呈现出了稳步增长的势头。

目前,国内大型铸锻件市场需求量不断增加,整个市场演变出了出现多样化的产品类型,尤其是互联网等科技手段的运用,更加方便了生产和销售,大大促进了市场的发展。

二、市场需求特点1. 应用领域广泛:大型铸锻件具有承载力强、适应性广等特点,因此被广泛应用于重型机械、工程设备、能源设施、化工设备、机动车辆、航空航天等领域。

2. 功能要求高:大型铸锻件的质量元素较多,质量因素的关键性要求也极高。

例如:分度、精度、表面质量、力学性能等都是质量要求的关键性考量因素。

因此市场需求对产品质量要求非常高,制造工艺也极为讲究,只有满足了这些要求,才能获得市场的认可。

3. 生产技术要求高:生产大型铸锻件需要技术实力,生产设备、工艺工人等都需要进行全方面的技术培训,同时高效的生产线和管理方式也非常重要。

因此,生产大型铸锻件需要一定的技术和管理水平。

三、市场发展趋势1. 智能化和数字化:智能化和数字化是大型铸锻件市场的新发展方向。

未来,随着5G网络的推广和智能化技术的发展,大型铸锻件制造业将面临着巨大的转变,更加注重技术的应用、管理的规范化等方面。

2. 绿色环保:随着社会对环保意识的增强,大型铸锻件市场也将越来越注重环保问题。

许多大型企业会结合绿色环保理念进行发展,选择环保材料和生产和管理方式,这也将成为市场发展的重要趋势。

3. 定制化生产:随着产品类型和需求的不断变化,大型铸锻件市场向定制化生产模式转变已成为趋势,为了满足客户需求,企业生产环节应进行充分的定制化设计和创新技术的应用,以更好地满足需求。

四、市场竞争形势1. 价格竞争:市场竞争日趋激烈,产品价格成为竞争关键。

因此,铸锻件企业需要在产品品质、服务、技术等方面寻求差异化的优势,以在竞争中获得优势价值。

2. 技术竞争:大型铸锻件市场对高端技术的需求越来越大,企业要在技术创新方面下功夫,研究开发新材料、新工艺和新技术,进一步提高产品质量和生产效率,以满足市场需求。

铸锻件行业分析报告

铸锻件行业分析报告

一、铸锻件行业现状

随着工业化的深入和信息化的普及,铸锻件行业发展迅速,其产品的

应用领域也不断扩大,并已经成为现代制造业的重要支柱产业之一、全国

各地的铸锻件企业正在加快发展步伐,在稳健发展的同时,不断提高技术

水平,降低成本,拓展市场,提高市场占有率,实现由量变到质变。

二、铸锻件行业发展趋势

(1)数字化、智能化发展趋势

面对新型技术发展的大环境下,铸锻件行业必须紧跟时代潮流,及时

调整发展方向,将数字化、智能化作为铸锻件行业发展的重要支柱,采取

措施引入数字化、智能化技术,用大数据技术建立一个互联网的集数据采集、数据运算、数据存储和可视化等功能为一体的系统,有效实现智能化、精细化、智能管理等。

(2)绿色环保发展趋势。

(财务知识)国民经济行业代码

国民经济行业代码代码行业名称A农、林、牧渔业01农业0110种植业0190其他农业02林业0200林业03畜牧业0310牲畜饲养放牧业0320家禽饲养业0330狩猎业0390其他畜牧业04渔业0410海洋渔业0420淡水渔业05农、林、牧、渔服务业0510农业服务业0520林业服务业0530畜牧兽医服务业0540渔业服务业0590其他农、林、牧、渔服务业B采掘业06煤炭采选业0610煤炭开采业0620煤炭洗选业07石油和天然气开采业0710天然原油开采业0720天然气开采业0730油页岩开采业08黑色金属矿采选业0810铁矿采选业0820其他黑色金属矿采选业09有色金属矿采选业0910重有色金属矿采选业0930轻有色金属矿采选业0950贵金属矿采选业0960稀有稀土金属矿采选业10非金属矿采选业1010土砂石开采业1020化学矿采选业1030采盐业1090其他非金属矿采选业11其他矿采选业1100其他矿采选业代码行业名称12木材及竹材采运业1210木材采运业1220竹材采运业C制造业13食品加工业1310粮食及饲料加工业1320植物油加工业1330制糖业1340屠宰及肉类蛋类加工业1350水产品加工业1360盐加工业1390其他食品加工业14食品制造业1410糕点、糖果制造业1420乳制品制造业1430罐头食品制造业1440发酵制品业1450调味品制造业1490其他食品制造业15饮料制造业1510酒精及饮料酒制造业1520软饮料制造业1550制茶业1590其他饮料制造业16烟草加工业1610烟叶复烤业1620卷烟制造业1690其他烟草加工业17纺织业1710纤维原料初步加工业1720棉纺织业1740毛纺织业1760麻纺织业1770丝绢纺织业1780针织品业1790其他纺织业18服装及其他纤维制品制造业1810服装制造业1820制帽业1830制鞋业1890其他纤维制品制造业19皮革、毛皮、羽绒及其制品业1910制革业1920皮革制品制造业代码行业名称1930毛皮鞣制及制品业1950羽毛(绒)及制品业20木材加工及竹、藤、棕、草制品业2010锯材、木片加工业2020人造板制造业2030木制品业2040竹、藤、棕、草制品业21家具制造业2110木制家具制造业2120竹、藤家具制造业2130金属家具制造业2140塑料家具制造业2190其他家具制造业22造纸及纸制品业2210纸浆制造业2220造纸业2230纸制品业23印刷业, 记录媒介的复制2310印刷业2320记录媒介的复制24文教体育用品制造业2410文化用品制造业2420体育用品制造业2430乐器及其他文娱用品制造业2440玩具制造业2450游艺器材制造业2490其他类未包括的文教体育用品制造业25石油加工及炼焦业2510人造原油生产业2520原油加工业2530石油制品业2570炼焦业26化学原料及化学制品制造业2610基本化学原料制造业2620化学肥料制造业2630化学农药制造业2650有机化学产品制造业2660合成材料制造业2670专用化学产品制造业2680日用化学产品制造业27医药制造业2710化学药品原药制造业2720化学药品制剂制造业代码行业名称2730中药材及中成药加工业2740动物药品制造业2750生物制品业28化学纤维制造业2810纤维素纤维制造业2820合成纤维制造业2850渔具及渔具材料制造业29橡胶制品业2910轮胎制造业2920力车胎制造业2930橡胶板、管、带制造业2940橡胶零件制品业2950再生橡胶制造业2960橡胶靴鞋制造业2970日用橡胶制品业2980橡胶制品翻修业2990其他橡胶制品业30塑料制品业3010塑料薄膜制造业3020塑料板、管、棒材制造业3030塑料丝、绳及编织品制造业3040泡沫塑料及人造革、合成革制造业3050塑料包装箱及容器制造业3060塑料鞋制造业3070日用塑料杂品制造业3080塑料零件制造业3090其他塑料制品业31非金属矿物制品业3110水泥制造业3120水泥制品和石棉水泥制品业3130砖瓦、石灰和轻质建筑材料制造业3140玻璃及玻璃制品业3150陶瓷制品业3160耐火材料制品业3170石墨及碳素制品业3180矿物纤维及其制品业3190其他类未包括的非金属矿物制品业32黑色金属冶炼及压延加工业3210炼铁业3220炼钢业3240钢压延加工业3260铁合金冶炼业33有色金属冶炼及压延加工业代码行业名称3310重有色金属冶炼业3320轻有色金属冶炼业3330贵金属冶炼业3340稀有稀土金属冶炼业3360有色金属合金业3380有色金属压延加工业34金属制品业3410金属结构制造业3420铸铁管制造业3430工具制造业3440集装箱和金属包装物品制造业3450金属丝绳及其制品业3460建筑用金属制品业3470金属表面处理及热处理业3480日用金属制品业3490其他金属制品业35普通机械制造业3510锅炉及原动机制造业3520金属加工机械制造业3530通用设备制造业3540轴承、阀门制造业3560其他通用零部件制造业3570铸锻件制造业3580普通机械修理业3590其他普通机械制造业36专用设备制造业3610冶金、矿山、机电工业专用设备制造3620石化及其他工业专用设备制造业3630轻纺工业专用设备制造业3640农、林、牧、渔、水利业机械制造3650医疗器械制造业3670其他专用设备制造业3680专用机械设备修理业37交通运输设备制造业3710铁路运输设备制造业3720汽车制造业3730摩托车制造业3740自行车制造业3750电车制造业3760船舶制造业3770航空航天器制造业3780交通运输设备修理业3790其他交通运输设备制造业代码行业名称39武器弹药制造业3900武器弹药制造业40电气机械及器材制造业4010电机制造业4020输配电及控制设备制造业4040电工器材制造业4060日用电器制造业4070照明器具制造业4080电气机械修理业4090其他电气机械制造业41电子及通信设备制造业4110通信设备制造业4120雷达制造业4130广播电视设备制造业4140电子计算机制造业4150电子器件制造业4160电子元件制造业4170日用电子器具制造业4180电子设备及通信设备修理业4190其他电子设备制造业42仪器仪表及文化、办公用机械制造4210通用仪器仪表制造业4220专用仪器仪表制造业4230电子测量仪器制造业4240计量器具制造业4250文化、办公用机械制造业4260钟表制造业4280仪器仪表及文化、办公用机械修理4290其他仪器仪表制造业43其他制造业4310工艺美术品制造业4350日用杂品制造业4390其他生产、生活用品制造业D电力、煤气及水的生产和供应业44电力、蒸汽、热水的生产和供应业4410电力生产业4420电力供应业4430蒸汽、热水生产和供应业45煤气生产和供应业4510煤气生产业4520煤气供应业46自来水的生产和供应业4610自来水生产业4620自来水供应业代码行业名称E建筑业47土木工程建筑业4710房屋建筑业4720矿山建筑业4730铁路、公路、遂道、桥梁建筑业4740堤坝、电站、码头建筑业4790其他土木工程建筑业48线路、管道和设备安装业4810线路、管道安装业4820设备安装业49装修装饰业4900装修装饰业F地质勘查业、水利管理业50地质勘查业5010区域地质勘查业5020海洋地质勘查业5030矿产地质勘探业5040工程地质勘查业5050环境地质勘查业5060地球物理和地球化学勘查业5090地质工程技术及其他技术服务业51水利管理业5100水利管理业G交通运输、仓储及邮电通信业52铁路运输业5200铁路运输业53公路运输业5310汽车运输业5390其他公路运输业54管道运输业5400管道运输业55水上运输业5510远洋运输业5520沿海运输业5530内河、内湖运输业5590其他水上运输业56航空运输业5610航空客货运输业5620通用航空业57交通运输辅助业5710公路管理及养护业5720港口业5730水运辅助业5740机场及航空运输辅助业代码行业名称5750装卸搬运业5790其他类未包括的交通运输辅助业58其他交通运输业5800其他交通运输业59仓储业5900仓储业60邮电通信业6010邮政业6020电信业6030邮电业H批发和零售贸易、餐饮业61食品、饮料、烟草和家庭日用品批发业6110食品、饮料、烟草批发业6120棉、麻、土畜产品批发业6130纺织品、服装和鞋帽批发业6140日用百货批发业6150日用杂品批发业6160五金、交电、化工批发业6170药品及医疗器械批发业62能源、材料和机械电子设备批发业6210能源批发业6220化工材料批发业6230木材批发业6240建筑材料批发业6250矿产品批发业6260金属材料批发业6270机械、电子设备批发业6280汽车、摩托车及零配件批发业6290再生物资回收批发业63其他批发业6310工艺美术品批发业6320图书报刊批发业6330农业生产资料批发业6390其他类未包括的批发业64零售业6410食品、饮料和烟草零售业6420日用百货零售业6430纺织品、服装和鞋帽零售业6440日用杂品零售业6450五金、交电、化工零售业6470药品及医疗器械零售业6480图书报刊零售业6490其他零售业65商业经纪与代理业代码行业名称6500商业经纪与代理业67餐饮业6710正餐6720快餐6790其他餐饮业I金融、保险业68金融业6810中央银行6820商业银行6830其他银行6840信用合作社6850信托投资业6860证券经纪与交易业6870其他非银行金融业70保险业7000保险业J房地产业72房地产开发与经营业7200房地产开发与经营业73房地产管理业7300房地产管理业74房地产代理与经纪业7400房地产代理与经纪业K社会服务业75公共设施服务业7510市内公共交通业7520园林绿化业7530自然保护区管理业7540环境卫生业7550市政工程管理业7560风景名胜区管理业7590其他公共服务业76居民服务业7610理发及美容化妆业7620沐浴业7630洗染业7640摄影及扩印业7650托儿所7660日用品修理业7670家务服务业7680殡葬业7690其他居民服务业78旅馆业7800旅馆业代码行业名称79租赁服务业7900租赁服务业80旅游业8000旅游业81娱乐服务业8100娱乐服务业82信息、咨询服务业8210广告业8220咨询服务业8290其他类未包括的信息咨询服务业83计算机应用服务业8310软件开发咨询业8320数据处理业8330数据库服务业8340计算机设备维护咨询业84其他社会服务业8410市场管理服务业8490其他类未包括的社会服务业L卫生、体育和社会福利业85卫生8510医院8520疗养院8530专科防治所(站)8540卫生防疫站8550妇幼保健所(站)8560药品检验所(室)8590其他卫生86体育8600体育87社会福利保障业8710社会福利业8720社会保险和救济业8790其他类未包括的社会福利保障业M教育、文化艺术及广播电影电视业89教育8910高等教育8920中等教育8930初等教育8940学前教育8950特殊教育8990其他教育90文化艺术业9010艺术9020出版代码行业名称9030文物保护9040图书馆9050档案馆9060群众文化9070新闻9080文化艺术经纪与代理业9090其他文化艺术业91广播电影电视业9110广播9120电影9130电视N科学研究和综合技术服务业92科学研究业9210自然科学研究9220社会科学研究9230其他科学研究93综合技术服务业9310气象9320地震9330测绘9340技术监督9350海洋环境9360环境保护9370技术推广和科技交流服务业9380工程设计业9390其他综合技术服务业O国家机关、政党机关和社会团体94国家机关9400国家机关95政党机关9500政党机关96社会团体9600社会团体97基层群众自治组织9710居民委员会9720村民委员会P其他行业99其他行业9910企业管理机构0990其他类未包括的行业。

【精编_推荐】国民经济行业分类与代码国民经济行业分类与代码

塑料板、管、棒材制造业

249

其他类未包括的文教体育用品制造业

303

塑料丝、绳及编织品制造业

石油加工及炼焦业

304

泡沫塑料及人造革、合成革制造业

251

人造原油生产业

门类

大类

中类

类别名称

门类

大类

中类

类别名称

31

32

33

34

305

塑料包装箱及容器制造业

35

36

37

39

40

346

建筑用金属制品业

306

212

竹、藤家具制造业

化学纤维制造业

213

金属家具制造业

281

纤维素纤维制造业

214

塑料家具制造业

282

合成纤维制造业

219

其他家具制造业

285

渔具及渔具材料制造业

造纸及纸制品业

橡胶制品业

221

纸浆制造业

291

轮胎制造业

222

造纸业

292

力车轮胎制造业

223

纸制品业

293

橡胶板、管、带制造业

印刷业、记录媒介的复制

174

毛纺织业

095

贵金属矿采选业

176

麻纺织业

096

稀有稀土金属矿采选业

177

丝绢纺织业

非金属矿采选业

178

针织品业

101

土砂石开采业

179

其他纺织业

门类

大类

中类

类别名称

门类

大类

中类

类别名称

18

19

20

21

22

2024年铸锻件市场规模分析

2024年铸锻件市场规模分析引言铸锻件是工业生产中常用的零部件,广泛应用于航空、航天、汽车、机械制造等领域。

本文旨在对铸锻件市场的规模进行分析,以了解铸锻件行业的发展趋势和潜在机会。

1. 铸锻件市场概述铸锻件市场是指铸造和锻造过程中制造的各种金属零部件的市场。

随着工业化的推进和技术的不断进步,铸锻件在现代工业中扮演着重要角色。

铸锻件市场的规模受到多种因素的影响,如全球经济状况、行业需求和技术发展等。

2. 2024年铸锻件市场规模分析根据市场研究数据,铸锻件市场在过去几年呈现出稳定增长的趋势。

预计未来几年,铸锻件市场的规模将继续扩大。

2.1 全球铸锻件市场规模据分析,全球铸锻件市场规模在过去十年中呈现出稳定的增长。

受到全球经济增长和工业化进程的推动,铸锻件市场需求不断增加。

预计到2025年,全球铸锻件市场规模将超过XXX亿美元。

2.2 中国铸锻件市场规模中国是全球最大的铸锻件生产和消费国家,其市场规模庞大。

根据数据显示,近年来中国铸锻件市场规模稳步增长。

由于国内经济发展和工业化进程的加速,中国铸锻件市场有望继续保持较高速度的增长。

3. 铸锻件市场发展趋势铸锻件市场的发展受到多个因素的影响,包括技术创新、环境要求、行业需求等。

在现代工业化进程中,以下趋势值得关注:3.1 材料创新随着材料科学的进步,新型材料的应用将推动铸锻件市场的发展。

诸如高强度合金、复合材料等材料的使用将提高铸锻件的性能和质量,满足不同行业的需求。

3.2 自动化生产自动化技术的应用将改善铸锻件的生产效率和质量,并降低生产成本。

自动化生产线的广泛应用将进一步推动铸锻件市场的发展。

3.3 环保要求随着环境保护意识的增强,对铸锻件的环保要求也越来越高。

绿色制造和可持续发展的理念将成为铸锻件市场发展的趋势,进一步推动市场规模的增长。

结论综上所述,铸锻件市场是一个庞大且不断发展的市场。

全球和中国铸锻件市场规模都在增长,并伴随着技术创新和市场需求的变化。

2024年大型铸锻件市场调查报告

2024年大型铸锻件市场调查报告1. 引言本报告对大型铸锻件市场进行了深入调查和分析。

首先介绍了大型铸锻件的定义和应用领域,然后对全球大型铸锻件市场进行了整体情况概述,最后重点分析了中国大型铸锻件市场的现状和发展趋势。

2. 大型铸锻件的定义和应用领域大型铸锻件是指重量在几百克到几十吨之间的铸锻产品。

它们广泛应用于航空航天、能源、核工业、汽车、工程机械等多个领域。

大型铸锻件具有高强度、高韧性、高稳定性等特点,因此在一些重要设备和关键部件中得到了广泛应用。

3. 全球大型铸锻件市场概述全球大型铸锻件市场正以稳定的速度增长。

主要推动因素包括制造业的发展、新技术的应用以及市场需求的增加等。

同时,一些新兴市场的崛起也为大型铸锻件市场带来了机遇。

4. 中国大型铸锻件市场现状中国是全球最大的大型铸锻件生产国。

目前,中国大型铸锻件市场规模不断扩大,但由于产能过剩和市场竞争加剧,市场竞争激烈。

4.1. 市场规模中国大型铸锻件市场规模在近年持续增长,预计未来仍将保持良好的增长势头。

一方面,国内市场需求的增加推动了市场规模的扩大;另一方面,出口需求的增加也为市场带来了机遇。

4.2. 市场结构中国大型铸锻件市场的市场结构相对分散,主要有多家大型铸锻件生产企业占据市场份额。

其中,一些具有规模优势和技术优势的企业在市场竞争中处于领先地位。

4.3. 竞争态势中国大型铸锻件市场竞争激烈。

除了国内企业之间的竞争外,国外企业也积极进入中国市场。

面对竞争压力,中国的大型铸锻件企业需要提升自身产品质量、技术水平和服务水平。

5. 中国大型铸锻件市场发展趋势5.1. 技术创新随着科技的进步,大型铸锻件的生产工艺和材料技术正在不断改进和创新。

未来,利用新材料、新工艺进行大型铸锻件生产将逐渐成为市场的发展趋势。

5.2. 国际交流与合作随着全球市场的一体化,中国大型铸锻件企业需要积极与国际市场接轨,加强国际交流与合作。

通过与国际企业的合作,学习先进技术和管理经验,提升自身竞争力。

国民经济行业分类与代码 - 农业科教信息网

国民经济行业分类与代码(科技统计用)代码类别名称说明01 农、林、牧、渔业 01010农业包括谷物种植业、油料和豆类作物种植业、棉、麻等植物性纺织原料种植业、糖料作物、烟草、药材,蔬菜、瓜类和薯类作物种植业,茶、桑、果树种植业及其他种植业。

(含野生植物的果实、纤维、树胶、树脂、油料以及野生药材、菌类、柴草等的采集。

)01020林业包括采种、育苗、植树造林、森林抚育、迹地更新、森林保护、林场的经营管理及对橡胶、漆树、油桐、咖啡、可可、花椒、胡椒、核桃等林木种植及其林产品的采集。

01030畜牧业牲畜饲养放牧业家禽饲养业、狩猎业及其他畜牧业。

01040渔业海洋渔业、淡水渔业、水生动物养殖及捕捞。

01050农、林、牧、渔服务业包括农业技术推广、动植物检疫、冶沙及兽医等。

02采掘业 02060煤炭采选业煤炭开采业、煤炭洗选业。

02070石油和天然气开采业天然原油、天然气、油页岩开采业。

02080黑色金属矿采选业采矿、选矿、铁矿、锰矿、铬矿采选业。

02090有色金属矿采选业重有色金属矿、轻有色金属矿、贵金属矿、稀有稀土金属矿采选业。

02100非金属矿采选业土砂石开采业、化学矿采选业及其他非金属矿采选业。

02103采盐业海盐业、湖盐业、井盐业、矿盐业及池盐的生产。

02110其他矿采选业 02120木材及竹材采运业木材采运业、竹材采运业。

03制造业 03130食品加工业粮食及饲料加工业、植物油加工业、制糖业、屠宰及肉类蛋类加工业、水产品加工业、盐加工业及其他食品加工业(蔬菜的加工等)。

03140食品制造业糕点、糖果制造业、乳制品制造业、罐头食品制造业、发酵制品业、调味品制造业及其他食品制造业(豆制品、代乳品、制冰业、淀粉糖业、冷冻钦品等)。

03150饮料制造业酒精及饮料酒制造业、软饮料制造业、制茶业及其他饮料制造业(中药保健钦料等)。

03160烟草加工业烟叶复烤业、卷烟制造业及其他烟草加工业。

03170纺织业纤维原料初步加工业、棉纺织业、毛纺织业、麻纺织业、丝绢纺织业、针织品业及其他纺织业。

铸锻件行业分析报告

铸锻件行业分析报告铸锻件是一种用于制造机械零件的金属制品,它们广泛应用于机械、汽车、航空航天、铁路、船舶、化工、电力等各个领域。

这里我们将对铸锻件行业进行分析报告,详细讲述其定义、分类特点、产业链、发展历程、行业政策文件及其主要内容、经济环境、社会环境、技术环境、发展驱动因素、行业现状、行业痛点、行业发展建议、行业发展趋势前景、竞争格局、代表企业、产业链描述、SWTO分析、行业集中度等方面的信息。

一、定义铸锻件是一种特殊的工艺方式,通过金属熔化、铸造、锻造等方式进行加工加热,从而将非金属颗粒与金属粒子混合后,以特定的形状和尺寸加工制造出的一种金属制品。

通常,铸锻件生产主要采用有色金属和钢铁等材料。

二、分类特点根据其制造工艺和用途不同,铸锻件可以分为几个不同的类型。

1.铸件铸件是将金属材料熔化,然后浇注到模具中进行制造,这种制造方法可以用来制造各种复杂的几何形状,如铸造引擎头、油泵、割草机零件等。

2.锻件锻件是将金属材料热膨胀,然后通过锻打加工来形成特定的形状和尺寸的一种金属制品,在汽车和飞机制造方面广泛应用。

3.铸锻件铸锻件是将铸造和锻造工艺组合起来,通过铸造得到铸坯,然后通过锻造加工成型,它们比单一方法制造的零件更坚固,更精确。

三、产业链铸锻件产业链包括下游的芯型材料、设备和工具等供应商,中游的原材料和铸造、锻造、加工等相关企业和上游的用户和销售渠道等。

四、发展历程随着国内经济的不断发展,铸锻件行业不断壮大。

2008年之前,中国铸锻件行业快速增长,然而,由于经济危机的影响,行业发展陷入停滞。

从2010年开始,随着汽车和机械行业的快速发展,铸锻件行业又开始快速增长。

到2015年,该行业收入达到3579亿元人民币。

五、行业政策文件及其主要内容在中国,铸锻件行业的政策法规主要包括国家技术标准、安全规章制度、质量管理体系、环保法规等。

其中,质量管理体系是该行业发展的关键因素之一,通过ISO9001国际质量管理标准认证,铸锻件企业可以提高产品的质量水平和品牌建设。

2024年铸锻件市场发展现状

2024年铸锻件市场发展现状简介铸锻件是制造业中常见的金属加工方式,通过铸造和锻造两种工艺制备出的零部件被广泛应用于各个行业。

本文旨在探讨当前铸锻件市场的发展现状,分析行业趋势,并对市场前景进行展望。

市场规模和趋势随着全球制造业的快速发展,铸锻件市场规模不断扩大。

根据最新研究数据,市场规模预计将在未来几年内以每年X%的复合年增长率增长。

这主要受到汽车、航空航天、能源等行业对铸锻件的不断需求推动。

行业应用1.汽车行业: 汽车是铸锻件的主要应用领域之一。

随着汽车产量的增加和新能源汽车市场的崛起,铸锻件在汽车行业的需求将持续增长。

2.航空航天行业: 航空航天行业对于材质轻、高强度的零部件需求量巨大,铸锻件由于其制造工艺的特点被广泛应用于航空航天行业。

3.能源行业: 能源行业如电力、核能等对复杂零部件的需求量大,铸锻件在其中扮演着重要角色。

竞争格局铸锻件市场竞争激烈,主要由大型跨国企业和本土企业主导。

大型企业往往具有更强的研发能力和生产能力,而本土企业则凭借成本优势争夺市场份额。

此外,新兴企业通过技术创新和产品升级不断冲击市场,加剧了市场竞争。

技术创新在当前的市场环境下,技术创新成为企业保持竞争优势的关键。

许多企业正在投入大量资源用于研发新材料、新工艺和新设备,以提高产品质量和生产效率。

例如,采用3D打印技术制备铸锻件,可以减少材料浪费、缩短生产周期。

市场前景展望铸锻件市场在未来几年将继续保持良好发展势头。

随着新能源汽车、航空航天等行业的快速发展,对铸锻件的需求将不断增加。

在技术创新的推动下,铸锻件的质量和生产效率将进一步提升,市场竞争将更加激烈。

同时,我国制造业的不断崛起也为铸锻件市场提供了巨大的机遇和潜力。

结论综上所述,铸锻件市场目前正处于快速发展阶段,市场规模不断扩大。

汽车、航空航天、能源等行业对铸锻件的需求持续增长,市场前景广阔。

然而,市场竞争激烈,技术创新成为企业保持竞争优势的关键。

随着技术的不断进步和市场需求的变化,铸锻件市场将进一步迎来新的机遇和挑战。

2024年大型铸锻件市场规模分析

2024年大型铸锻件市场规模分析1. 引言大型铸锻件是制造业中一种重要的产品,广泛应用于航空航天、能源、交通运输等领域。

随着经济的快速发展和技术的不断进步,大型铸锻件市场规模也不断扩大。

本文将对大型铸锻件市场规模进行综合分析。

2. 市场概述大型铸锻件市场是指各种类型的大型铸锻件在市场上的销售规模。

这些大型铸锻件包括航空铸锻件、汽车铸锻件、能源铸锻件等。

随着技术的进步和应用领域的扩大,大型铸锻件市场规模逐年增长。

3. 市场规模分析3.1 宏观经济环境对市场规模的影响宏观经济环境对大型铸锻件市场规模有着重要的影响。

经济的增长速度、投资力度、政府政策等因素都会直接影响大型铸锻件的市场需求。

在经济发展较为稳定的情况下,大型铸锻件市场规模呈现稳定增长的趋势。

3.2 行业发展趋势对市场规模的影响大型铸锻件行业处于不断发展的阶段,技术的进步和市场需求的变化对市场规模产生影响。

随着航空航天、能源等行业的快速发展,大型铸锻件市场规模呈现增长趋势。

同时,新材料的应用和工艺技术的改进也将推动市场规模的增长。

3.3 市场竞争格局对市场规模的影响大型铸锻件市场具有一定的竞争性,市场上存在着多家企业进行产品竞争。

竞争格局的变化对市场规模产生重要影响。

随着一些大型企业的扩张和并购,市场上竞争愈发激烈,市场规模也呈现增长趋势。

4. 市场前景展望基于以上市场规模分析的结果,预计大型铸锻件市场在未来将保持稳定增长。

随着国家经济的发展和行业需求的增加,大型铸锻件市场有望进一步扩大。

同时,随着技术的进步和市场竞争的加剧,行业将不断提高产品质量和创新能力,进一步推动市场规模的扩大。

结论综上所述,大型铸锻件市场规模正不断扩大,受到宏观经济环境、行业发展趋势和市场竞争格局的影响。

市场前景乐观,预计市场规模将保持稳定增长。

大型铸锻件企业应积极抓住市场机遇,不断提高产品质量和创新能力,以满足市场需求,取得更大的市场份额。

机械导论

机械导论.txt38当乌云布满天空时,悲观的人看到的是“黑云压城城欲摧”,乐观的人看到的是“甲光向日金鳞开”。

无论处在什么厄运中,只要保持乐观的心态,总能找到这样奇特的草莓。

学科导论写论文选题内容如下项目,每人任选一个项目内容,根据要求的内容自定论文题目,查资料,参考发给班级信箱的大量资料,图文并茂,写不少于2000字的论文一篇,打印手写都行,放假前班长收齐交给赵庆志。

1、通过查阅资料,结合你已有的知识,谈谈学科、专业、产业、行业、职业的意义,互相关系,并举3例(不能举葡萄酒杯、茶杯、白酒杯的例子)说明这5个概念是如何渗透到一个产品中的。

2、通过查阅资料,结合你已有的知识,举两个例子(可以葡萄酒杯、茶杯、白酒杯为一例),论述在例子中如何隐含学科、专业、产业、行业、职业的关系的?又如何贯穿理学学科、经济学原理学科、哲学等学科原理的?3、通过查阅资料,结合你已有的知识,论述高等学校专业设置与高职高专和中等职业学校专业设置的异同点?为什么?举例说明。

4、通过查阅资料,结合你已有的知识,论述山东理工大学机械工程学院机械设计制造及其自动化专业涉及的学科门类,一级学科,二级学科,该专业与学科的关系?该专业涉及的职业?5、高等学校机械类专业有哪几个专业?这些专业涉及哪些学科?论述为什么这些专业和机械工程一级学科及其二级学科不能一一对应?6、教育学门类涉及哪些一级学科?哪些二级学科?查资料论述学校类别,学校层次,专业教育分类,非专业教育分类,及其办学特点。

7、机械设计制造及其自动化专业大学生毕业后在装备制造企业成长为企业总经理,需要具备哪些学科知识?论述企业如何适应这些学科的业务?8、工学门类涉及哪几个一级学科?这几个一级学科的某些知识模块是否有通用性的原理论述及?请举例论述,并谈谈如何用确定的学习方法扩大知识面?9、相似性原理是跨学科跨专业的一种学习理解知识,解决问题的得力方法,谈谈你用这一原理理解学习知识的体会。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.主题内容

本指导书简要介绍了锻件工艺生产的产品类别,制造工艺,该类产品及其制造过程所涉及的主要危险因素和进行职业健康安全管理体系审核时应特别注意的事项。

2.适用范围

本指导书供对铸锻件制造业职业健康安全管理体系审核时参考使用。

3.铸锻件工艺的简要说明

铸锻件产品类别

铸件:是将熔化的金属液浇入铸型型腔内(型腔与毛坯形状凹凸相应),经冷却。

凝固,从铸型中取出固态铸成物,经清理后获得所需的毛坯。

这种用铸造方法制得的毛坯通常作铸件或铸坯。

锻件:是借助外力的作用,使金属产生塑性变形获得具有一定形状。

尺寸和机械性能的原材料、毛坯或机械零件。

产品基本结构

铸件的基本结构

铸件是用工业中常用的金属材料在熔融状态下成形的毛坯。

铸件可分为砂型铸造和特种铸造两大类,其中常用的特种铸造方法有熔模铸造。

金属型铸造,压力铸造和离心铸造。

锻件的基本结构

在机械工业中除了部分板料冲压件以外,锻件一直是用来为各种机械零件提供毛坯的。

尤其是一些质量要求高的重要零件往往必须采用锻件作毛坯。

锻造是压力加工的重要生产方法。

它不仅可以加工出一定形状和尺寸精度的锻件,同时在锻造过程中,由于金属塑性变形的结果,使毛坯金属获得较细的晶粒,同时能压合铸造组织内部的缺陷(如微小裂纹、气孔等),因而提高了金属的机械性能和使用中的可靠性,一般可使强度提高20%、韧性提高一倍左右,因此,凡承受重载荷、动载荷、高压力的零件多采用锻件作毛坯。

但是,锻件的形状不能太复杂,锻件的成本比铸件高,一般钢锻件比钢铸件成本高50-100%。

产品制造工艺

产品制造过程

a、铸件的制造过程

以砂型铸件为例,其制造过程见图1

b、锻件的制造过程

生产过程见图2

采用的通用的基础工艺主要有

a、铸造:铸造制造采用的基础工艺主要有:

铸造:用于毛坯的形成

b、锻件制造采用的基础工艺主要有:

1.冲压(用于板材成形,包括拉延、胀形、冲裁、弯曲成形);

图1 砂型铸件制造过程

图2 锻件生产过程

2.锻压(用于挤压成形过程);

3.热处理(预先热处理:锻件在切削加工之前的热处理,零件热处理,锻件切削加工后的热处理。

)

这些基础工艺所涉及的危险危害因素和审核注意事项分别见:

VTI/审核指导书·基础工艺·铸造工艺

VTI/审核指导书·基础工艺·热处理

VTI/审核指导书·基础工艺·冲压工艺

VTI/审核指导书·基础工艺·锻压工艺

铸锻件制造专用工艺主要有:

a.铸件制造专用工艺主要有:

1.金属熔化、冷却、浇注工艺:铸造时将熔化的金属液浇入铸型型腔内(型腔与毛坯形状凹凸相应),经冷却、凝固,从铸型中取出固态铸成物,经清洗后获得所需毛坯。

2.清砂工艺:铸造后要有清砂过程包括:水爆清砂、手工清砂。

3.型砂处理工艺:型砂的回收再用。

b、锻件制造专用工艺主要有:

1.坯料加热工艺:

坯料加热是锻压工艺中一个重要环节。

对提高锻造生产率、保证锻件质量及节约能源消耗等都有直接影响。

坯料加热的目的是提高塑性,降低变形抗力,改善金属组织,获得合格的产品。

加热的方法很多,按采用的热源不同,可分为火焰加热和电加热两大类。

2.锻件的冷却工艺:锻件的冷却是指锻件从终端温度至室温的冷却,它是锻造生产只能感的重要环节之一。

3.锻件清理工艺:锻件为提高表面质量,显示表面缺陷和减少机械加工刀具磨损需采用氧化皮清理工艺清理锻件,常采用方法如下:

(1)采用滚筒清理设备清理锻件:通过锻件间、锻件与多角形铁块间的机械碰撞、摩擦去除氧化皮。

清理中产生较严重的噪声和粉尘。

(2)采用抛丸机清理设备清理铸件:利用旋转叶轮离心力将铁丸以高速抛掷到锻件

表面,通过机械碰撞,去除氧化皮,清理过程中锻件在滚筒或抛丸机履带上不断翻转。

(3)采用酸洗装置清理锻件:锻件在筐内顺序经过各槽:酸洗—热水清洗—中和—热水漂洗—干燥。

通过稀硫酸与氧化皮的化学作用及稀硫酸与铁基体生成氢气的物理(剥离)作用去除氧化皮,此工艺将有污水排出。

4.涉及的主要危险危害因素

铸件生产中涉及的主要危险危害因素

铸件生产中产生大量的烟气和粉尘

在熔炼过程和落砂、混砂及清理工部,炉前、浇注及造型等工部粉尘浓度较高,并产生大量有害气体。

在铸造过程中,频繁使用起重机械和吊装工具机,违章作业则造成砂箱、铸件坠落伤人。

在碎铁时,被砸碎的铁块会弹飞。

铸件生产中产生振动和噪声

在浇注工序时,铁水会造成的高温作业环境。

锻件生产中涉及的主要危险危害因素

锻造机械的运动装置失灵,造成锤头自由下落。

锻造时用的工具和模具及不定栓会使模具受力时崩裂,碎片飞出和工具受损飞出。

锻件在运送、锻打时氧化皮的飞溅都会造成灼烫。

锻造生产中产生的噪声

锻造车间的噪声一般在120dB(A)左右。

由锻锤发出的冲击噪声所产生的最大噪声级达100~300dB(A),模锻造的排气噪声一般在200dB以上。

其它声源还有空压机、压力机、加热炉、冷却风扇、通风机等。

5.审核注意事项

铸锻件过程频繁使用起重机械和起吊工具,应审核其是否有效管理,定期检查。

锻造的工、模具及铸造的铁水包都要专门审核其制造加工维护保养的制度和程序,必要时应制定程序文件。

铸锻工艺过程会产生严重的粉尘,有害气体和噪声,审核其控制的措施及其落实情况。

6.相关标准

GB6067-85 起重机械安全规程

GB12299-90 机械加工设备危险与有害因素分类

GB5091-85 压力机的安全装置技术要求

GB4203-86 锻压机械安全技术条件

GB10070-88 城市区域环境振动标准

GB13318-1991 锻造车间安全生产通则

TJ36-79 工业企业设计卫生标准。