ANSYS workbench结构优化

AnsysWorkbenchV14.5参数化优化操作

Ansys workbench流体流动与传热优化通过这种实验可是实现网格考核、结构尺寸对目标函数的影响分析、参数的敏感性分析以及工况参数对目标函数的影响分析等,找到最优的网格尺寸、结构尺寸和操作工况。

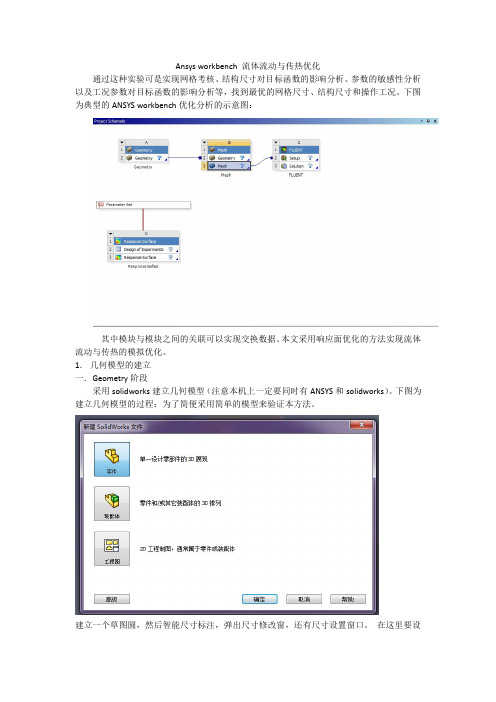

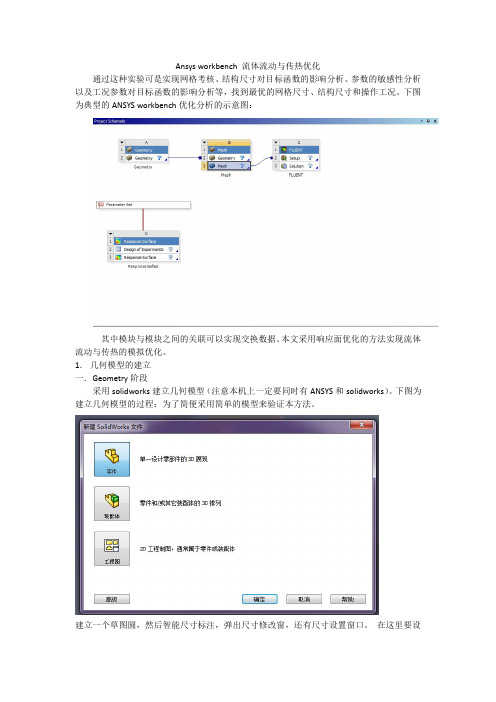

下图为典型的ANSYS workbench优化分析的示意图:其中模块与模块之间的关联可以实现交换数据。

本文采用响应面优化的方法实现流体流动与传热的模拟优化。

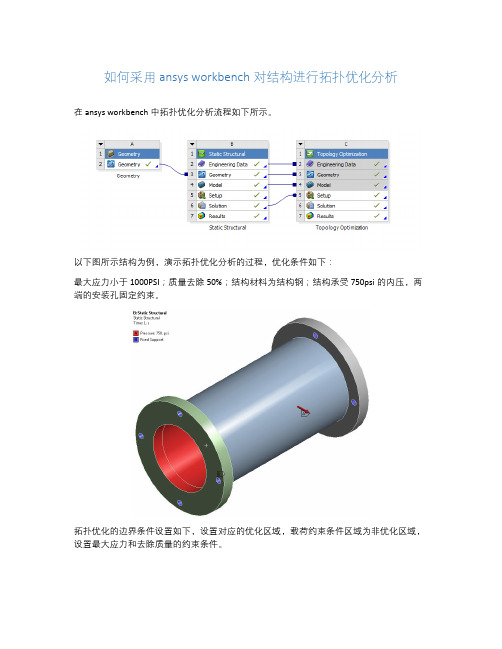

1.几何模型的建立一.Geometry阶段采用solidworks建立几何模型(注意本机上一定要同时有ANSYS和solidworks)。

下图为建立几何模型的过程:为了简便采用简单的模型来验证本方法。

建立一个草图圆,然后智能尺寸标注,弹出尺寸修改窗,还有尺寸设置窗口。

在这里要设置实现参数化的几何尺寸关联接口。

方法为:在尺寸设置窗口的主要指那一栏的第一个参数前面手动加上一个”DS_”,同时在模型树里面把每一步的操作名改为英文的(注意避开一些敏感字母),以下都按此操作。

然后退出草图,拉伸凸台。

这里标注第二个尺寸:拉伸长度。

鼠标指针放到拉伸特征上,这是窗口出现草图出现拉伸的尺寸,蓝色的尺寸。

然后右击该尺寸,出现尺寸设置窗口,修改主要指加上“DS_”。

至此,几何模型的创建结束,保持文档。

回到ansys workbench界面,geometry后面打上了对号,提示已经完成。

双击geometry启动DM工具。

导入刚刚创建的模型,出现导入对话框,里面有很多设置项,这里采用默认设置,点击generate按钮导入创建的几何模型。

可以看到属性里已经出现修改过的参数化尺寸。

显示两个paremeters,前面的框点击出现P表示设置成参数书尺寸了。

关闭DM,回到workbench界面。

二.Meshing阶段点击mesh启动meshing设置边界:点击geometry,然后右键选择create named selection创建边界:网格部分的控制点击mesh,在下方出现设置框。

如何采用ansys workbench对结构进行拓扑优化分析

如何采用ansys workbench对结构进行拓扑优化分析

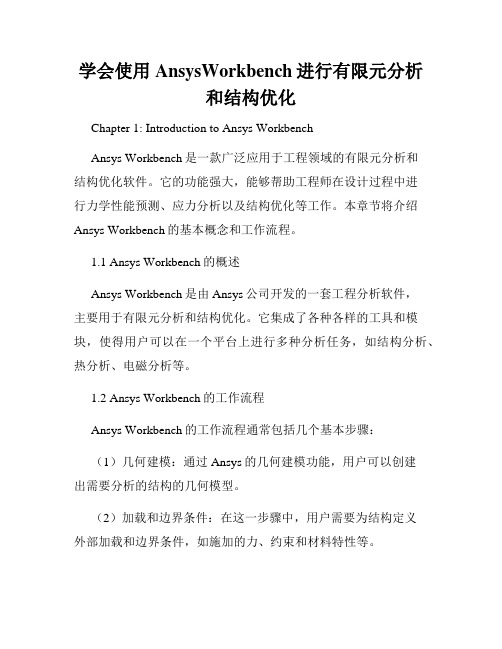

在ansys workbench中拓扑优化分析流程如下所示。

以下图所示结构为例,演示拓扑优化分析的过程,优化条件如下:

最大应力小于1000PSI;质量去除50%;结构材料为结构钢;结构承受750psi的内压,两端的安装孔固定约束。

拓扑优化的边界条件设置如下,设置对应的优化区域,载荷约束条件区域为非优化区域,设置最大应力和去除质量的约束条件。

优化前后的结果对比,优化后材料质量取出来42%

基于SCDM模块,对优化后的片面模型进行几何处理,并将模型一键转为为实体模型,进行优化后模型的验证分析。

验证分析的流程如下所示,通过workbench的一键传递,自动生成验证分析的静力学模块,按照上图所示的几何模型,完成几何处理,最后进行验证分析。

验证前后的结果对比如下所示,初始模型的变形为0.00032in,优化后模型的变形为

0.00061,初始模型的最大应力为8208psi,优化后模型的最大应力为9636psi,满足优化要求。

学会使用AnsysWorkbench进行有限元分析和结构优化

学会使用AnsysWorkbench进行有限元分析和结构优化Chapter 1: Introduction to Ansys WorkbenchAnsys Workbench是一款广泛应用于工程领域的有限元分析和结构优化软件。

它的功能强大,能够帮助工程师在设计过程中进行力学性能预测、应力分析以及结构优化等工作。

本章节将介绍Ansys Workbench的基本概念和工作流程。

1.1 Ansys Workbench的概述Ansys Workbench是由Ansys公司开发的一套工程分析软件,主要用于有限元分析和结构优化。

它集成了各种各样的工具和模块,使得用户可以在一个平台上进行多种分析任务,如结构分析、热分析、电磁分析等。

1.2 Ansys Workbench的工作流程Ansys Workbench的工作流程通常包括几个基本步骤:(1)几何建模:通过Ansys的几何建模功能,用户可以创建出需要分析的结构的几何模型。

(2)加载和边界条件:在这一步骤中,用户需要为结构定义外部加载和边界条件,如施加的力、约束和材料特性等。

(3)网格生成:网格生成是有限元分析的一个关键步骤。

在这一步骤中,Ansys Workbench会将几何模型离散化为有限元网格,以便进行分析计算。

(4)材料属性和模型:用户需要为分析定义合适的材料属性,如弹性模量、泊松比等。

此外,用户还可以选择适合的分析模型,如静力学、动力学等。

(5)求解器设置:在这一步骤中,用户需要选择适当的求解器和设置求解参数,以便进行分析计算。

(6)结果后处理:在完成分析计算后,用户可以对计算结果进行后处理,如产生应力、位移和变形等结果图表。

Chapter 2: Finite Element Analysis with Ansys Workbench本章将介绍如何使用Ansys Workbench进行有限元分析。

我们将通过一个简单的示例,演示有限元分析的基本步骤和方法。

基于ANSYS Workbench的T形结构优化设计

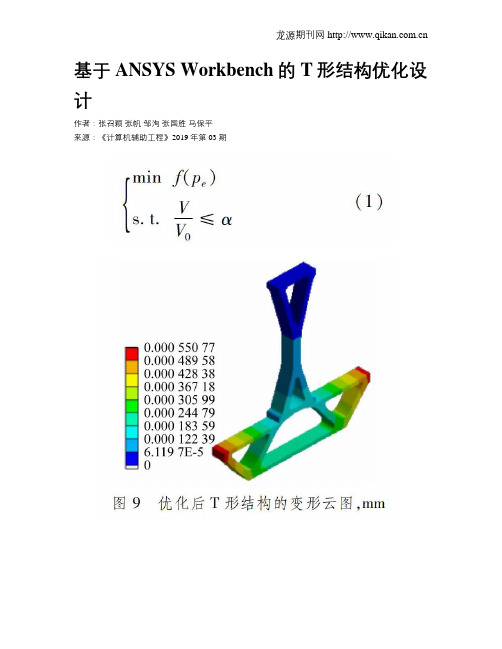

基于ANSYS Workbench的T形结构优化设计作者:张召颖张帆邹洵张国胜马保平来源:《计算机辅助工程》2019年第03期摘要:针对T形结构传统设计周期长、材料利用率低、设计成本高等问题,使用SolidWorks建立数字模型,将其转换成ANSYS Workbench可读的格式文件,进行拓扑优化设计。

对T形结构在载荷作用下进行最优化设计,建立以单元材料密度为设计变量,以结构最小柔顺度为目标函数,以质量减少百分比为约束函数的数学模型。

采用ANSYS Workbench的Topology Optimization模塊进行拓扑优化设计,对比优化前、后结构的应力和变形,可知运用拓扑优化技术实现T形结构的轻量化设计合理有效。

关键词:T形结构; 拓扑优化; 密度; 柔顺度; 有限元中图分类号:TH131.9; TB115.1文献标志码:BTshape structure optimization designbased on ANSYS WorkbenchZHANG Zhaoying ZHANG Fan ZOU Xun ZHANG Guosheng MA Baoping(School of Mechanical and Automotive Engineering Shanghai University of Engineering Science Shanghai 201620 China)Abstract:As to the issuesthat the design cycle ofthe traditional design of Tshape structure is long the material utilization ratio is low and the design cost is high a digital model is built using SolidWorks the model is converted to the readable format file of ANSYS Workbench and the topology optimizationdesign is performed. The optimal design of Tshape structure under load is carried out. A mathematicalmodel is built in which the unit material density is design variable the minimum structural compliance is objective function and the percentage of mass reduction is constraint function. The topology optimization design is carried out using Topology Optimization module of ANSYS Workbench. The stress and deformation of optimized structure is compared with the initial one. The results show that the lightweight design of Tshape structure using topology optimization technology is reasonable and effective.Key words:Tshape structure; topology optimization; density; compliance; finite element0;引;言结构优化设计是20世纪60年代发展起来的一门新兴学科,其将数学中的最优化理论与工程设计结合[1],运用计算机大规模处理技术,可以在众多方案中找到最优的设计方案,使结构设计使用最少的材料、采用最经济的制造方案实现结构的最佳性能。

基于ANSYS WORKBENCH的六自由度机械臂有限元分析及结构优化

1 六 自由度机械臂有 限元分析

1 . 1 有限元模型的建立

臂构 件 较 多且 等 效 简化 后造 型 简单 , 因此 可 以选 用Me c h a n i c a l , 网格 大 小 为 2 0 , 自动 网格 划 分 ,如 图1 所 示 ,节 点数 量 为4 7 4 4 2 ,单 元数 为2 2 8 1 2 。后

下 点 :

行 的可 靠 性 ,需 要 对 其 进 行 机 械 结 构 分 析 。近 年

来 对 机 械 结 构 的 分 析 已 经 从 结 构 静 力 学 延 伸 到 了

动 力 特 性 领 域 ,特 别 是 对 振 动 分 析 的 模 态 仿 真 已

1 )简 化 各种 连 接 ,将 齿轮 啮 合 简化 为 轴 和孔

姜振 廷 ,郑忠 才 ,董 旭

J l ANG Zh e n . t i n g,ZHENG Z h o n g . c a i , DO NG Xu

( 山东建筑大学 ,济南 2 5 0 1 0 1 )

摘 要 : 六 自由度机械臂作为机器人的 主要执 行机构 ,其机械性能决定 了工作的可靠性 。论文针对机械 臂的整体结 构进行 静力学特性和 振动特 性研究 ,基于A N S Y S WO R K B E N C H 的有 限元分析功 能 ,得到 了静 力学仿真和 模态仿 真的结果 ,并对 结果进行 了分析 ,在此基础 上对机械 臂进行 了减重优化 ,通过模态分析 ,验证 了优 化结果的可靠性。 关键 词 :机械臂 ;有限元 ;A N S Y S WO R K B E N C H

限 元分 析 。

软 件 中完 成 材 料 属性 的加 载 ,接 触 面 的 约 束 , 网

格 的 划 分 。 其 中 机 械 臂 连 接 部 分 及 夹 持 手 材 料 为 不 锈钢 , 弹性 模 量 l 9 3 G P a ,泊 松 比0 . 3 1 , 密度 7 7 5 0 k g / m。 ,其 他 部 分 等效 为硬 铝 合 金 ,弹 性模 量 7 1 GP a ,泊松 比0 . 3 3 ,密度 2 7 7 0 k g / m 。接 触面 选用 Bo n d e d 和N o S e p a r a t i o n 两种 面约 束 定义 , 由于 机械

ANSYSWorkbench优化设计技术系列讲座(一):设计探索与优化技术概述

ANSYSWorkbench优化设计技术系列讲座(一):设计探索与优化技术概述ANSYS Workbench(以下简称WB)是ANSYS公司开发的仿真应用集成工作平台,ANSYS WB环境提供了参数(Parameter)和设计点(DesignPoint)的管理功能。

集成于WB中的ANSYS DesignXplorer模块(以下简称DX)则提供了强大的设计探索及优化分析功能。

基于WB以及DX的分析结果,设计人员将能够识别影响结构性能的关键变量、确定结构的性能响应同设计变量之间的内在关系、找到满足相关约束条件下的优化设计方案。

WB提供的Parameter Set功能可以实现分析项目中所有参数的管理,参数包括输入参数、输出参数以及用户定义参数等类型。

在Parameter Set管理页面下的“Table of DesignPoints”列表则列出了一系列输入变量的不同取值和对应的输出变量的数值表,即:设计点列表。

WB中的设计点(Design Points),就是一组给定的输入参数取值及其相应的输出参数取值,设计点实际上代表了一种设计方案。

输入参数在其取值范围内变化和组合,可以有很多的设计点,这些设计点就构成成了一个设计空间。

不同设计方案可以通过参数平行轴图来描述。

利用设计点列表可以对设计点进行管理和选择更新设计点,或者选择鼠标右键菜单“Copy inputs to Current”将某个设计点复制到当前设计方案,这样就可以在计算后在后处理程序里用图形查看此设计点的各种响应。

实际上,WB的设计点功能通常是与DX功能结合使用。

集成于WB中的DX提供了更为全面的设计空间探索工具和功能,也是本章将重点介绍的内容。

DX提供的各种分析工具都是基于参数而展开,参数相关性分析用于研究哪些输入变量对输出变量影响最大,基于试验设计的设计点采样和响应面技术可以全方位地揭示输出变量关于输入变量的变化规律,目标驱动优化技术则基于各种优化方法来提供最佳备选设计方案;此外,DX还提供了用于确定输入参数的不确定性(随机性)对输出参数影响的6-sigma分析工具。

基于ANSYS workbench的汽车传动轴有限元分析和优化设计

基于ANSYS workbench的汽车传动轴有限元分析和优化设计使用ANSYS Workbench进行汽车传动轴的有限元分析和优化设计是一种常见的方法。

以下是基于ANSYS Workbench的汽车传动轴有限元分析和优化设计的一般步骤:1.创建几何模型:使用CAD软件创建传动轴的几何模型,并将其导入到ANSYS Workbench中。

确保几何模型准确、完整,并符合设计要求。

2.网格划分:对传动轴几何模型进行网格划分,将其划分为离散的单元。

选择合适的网格划分方法和单元类型,以确保模型的准确性和计算效率。

3.材料属性定义:定义传动轴所使用的材料的力学性质,如弹性模量、泊松比、密度等。

确保选择适当的材料模型,以准确模拟材料的行为。

4.载荷和约束定义:定义施加在传动轴上的载荷,如扭矩、轴向力等。

同时,定义约束条件,如固定轴承端点、自由转动等。

5.设置分析类型和求解器:根据实际情况选择适当的分析类型,如静态、动态、模态等。

配置求解器设置,选择合适的求解器类型和参数。

6.进行有限元分析:运行有限元分析,计算传动轴的应力、变形和振动等。

根据分析结果,评估传动轴的性能和强度。

7.优化设计:根据有限元分析的结果,对传动轴的结构进行优化设计。

通过调整传动轴的几何形状、材料或其他参数,以提高其性能。

8.重新进行有限元分析:对优化后的设计进行再次有限元分析,以验证优化结果。

如果需要,可以多次进行重复优化和分析的步骤。

9.结果评估和优化验证:评估优化结果的有效性,并验证传动轴在实际工况下的性能。

根据需求进行修正和改进。

请注意,基于ANSYS Workbench的有限元分析和优化设计需要一定的专业知识和技能。

AnsysWorkbenchV14.5参数化优化操作

Ansys workbench流体流动与传热优化通过这种实验可是实现网格考核、结构尺寸对目标函数的影响分析、参数的敏感性分析以及工况参数对目标函数的影响分析等,找到最优的网格尺寸、结构尺寸和操作工况。

下图为典型的ANSYS workbench优化分析的示意图:其中模块与模块之间的关联可以实现交换数据。

本文采用响应面优化的方法实现流体流动与传热的模拟优化。

1.几何模型的建立一.Geometry阶段采用solidworks建立几何模型(注意本机上一定要同时有ANSYS和solidworks)。

下图为建立几何模型的过程:为了简便采用简单的模型来验证本方法。

建立一个草图圆,然后智能尺寸标注,弹出尺寸修改窗,还有尺寸设置窗口。

在这里要设置实现参数化的几何尺寸关联接口。

方法为:在尺寸设置窗口的主要指那一栏的第一个参数前面手动加上一个”DS_”,同时在模型树里面把每一步的操作名改为英文的(注意避开一些敏感字母),以下都按此操作。

然后退出草图,拉伸凸台。

这里标注第二个尺寸:拉伸长度。

鼠标指针放到拉伸特征上,这是窗口出现草图出现拉伸的尺寸,蓝色的尺寸。

然后右击该尺寸,出现尺寸设置窗口,修改主要指加上“DS_”。

至此,几何模型的创建结束,保持文档。

回到ansys workbench界面,geometry后面打上了对号,提示已经完成。

双击geometry启动DM工具。

导入刚刚创建的模型,出现导入对话框,里面有很多设置项,这里采用默认设置,点击generate按钮导入创建的几何模型。

可以看到属性里已经出现修改过的参数化尺寸。

显示两个paremeters,前面的框点击出现P表示设置成参数书尺寸了。

关闭DM,回到workbench界面。

二.Meshing阶段点击mesh启动meshing设置边界:点击geometry,然后右键选择create named selection创建边界:网格部分的控制点击mesh,在下方出现设置框。

运用ANSYSWorkbench快速优化设计

运用ANSYS Workbench快速优化设计SolidWorks是一个优秀的、应用广泛的3D设计软件,尤其在大装配体方面使用了独特的技术来优化系统性能。

本文给出几种改善SolidWorks装配体性能的方法,在相同的系统条件下,能够进步软件的可操纵性,进而进步设计效率。

众所周知,大多数3D设计软件在使用过程中都会出现这样的情况,随着装配零件数目和复杂度增加,软件对系统资源的需求就相对增加,系统的可操纵性就会下降。

造成这种状况的原因有两种:一是计算机系统硬件配置不足,二是没有公道使用装配技术。

本文对这两种情况进行分析并提出相应的解决方案。

一、计算机系统配置不足的解决方案SolidWorks使用过程中,计算机硬件配置不足是导致系统性能下降的直接原因,其中CPU、内存、显卡的影响最大。

假如计算机系统内存不足,Windows就自动启用虚拟内存,由于虚拟内?*挥谟才蹋?斐上低衬诖嬗胗才唐捣苯换皇?荩?贾孪低承阅芗本缦陆担籆 PU性能过低时,延长运算时间,导致系统响应时间过长;显卡性能不佳时引起视图更新慢,移动模型时出现停顿现象,并导致CPU占用率增加。

运行SolidWorks的计算机推荐以下配置方案:CPU:奔腾Ⅱ以上内存:小零件或装配体(少于300个特征或少于1000个零件),内存最少为512M;大零件或装配体(大于1000个特征或2500个零件),内存需要1G或更多;虚拟内存一般设为物理内存的2倍。

显卡:支持OpenGL的独立显卡(避免采用集成显卡),显存最好大于64M。

对于现有的计算机,使用以下方法分析系统瓶颈,有针对性地升级计算机。

(1)在SolidWorks使用过程中启动Windows任务治理器,在性能页,假如CPU的占用率经常在100%,那么系统瓶颈就在CPU或显卡,建议升级CPU或显卡;假如系统内存大部分被占用,虚拟内存使用量又很大,操纵过程中硬盘灯频繁闪烁,这说明系统瓶颈在内存,建议扩大内存。

运用ansysworkbench快速优化设计

运用A N S Y S W o r k b e n c h快速优化设计(总7页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--运用ANSYS Workbench快速优化设计编辑条目60次1人1个[字号:大中小][我来说两句 (0) ]摘要:从易用性和高效性来说AWE下的DesignXplorer/VT模块为优化设计提供了一个几乎完美的方案,CAD模型需改进的设计变量可以传递到AWE环境下,并且在DesignXplorer/VT下设定好约束条件及设计目标后,可以高度自动化的实现优化设计并返回相关图表。

本文将结合实际应用介绍如何使用Pro/E 和ANSYS软件在AWE环境下如何实现快速优化设计过程。

关键词:有限元分析、集成、ANSYS Workbench1 前言ANSYS系列软件是融合结构、热、流体、电磁、声于一体的大型通用多物理场有限元分析软件,在我国广泛应用于航空航天、船舶、汽车、土木工程、机械制造等行业。

ANSYS Workbench Environment(AWE)是ANSYS公司开发的新一代前后处理环境,并且定为于一个CAE协同平台,该环境提供了与CAD 软件及设计流程高度的集成性,并且新版本增加了ANSYS很多软件模块并实现了很多常用功能,使产品开发中能快速应用CAE技术进行分析,从而减少产品设计周期、提高产品附加价值。

现今,对于一个制造商,产品质量关乎声誉、产品利润关乎发展,所以优化设计在产品开发中越来越受重视,并且方法手段也越来越多。

从易用性和高效性来说AWE下的DesignXplorer/VT模块为优化设计提供了一个几乎完美的方案,CAD模型需改进的设计变量可以传递到AWE环境下,并且在DesignXplorer/VT下设定好约束条件及设计目标后,可以高度自动化的实现优化设计并返回相关图表,本文将结合实际应用介绍如何使用Pro/E和ANSYS软件在AWE环境下如何实现快速优化设计过程。

基于ANSYSWorkbench的堆垛机结构分析与优化

向平面轴的惯性矩;Il =4.66×10-4m4;E—材料弹性模量,Q235

钢;E=2.1×108kN/m2。

2

2

B 代入上式:f0 =2.85+0.32

-3Bb2 +3b2 B

由推导公式可知,静刚度值受到堆垛机结构参数 B 和 b2 影响。

4.2 仿真分析

实验条件:静态、载货台处于最高位满载、货叉伸出状态。输入

(a)应力云图

(b)应变云图

图 5 堆垛机静态结构分析

4 结构优化

4.1 确定优化函数

立柱的静刚度是影响堆垛机停位精度和工作平稳性的决定

因素,其刚度计算便成为堆垛机设计计算的重要环节。立柱的静

刚度是以载货台满载位于立柱最高位置时,顶端在巷道纵向平面

内的挠度来表征。静刚度计算公式如下:

33

f0

=

Mz 2EIlx

分的几何体能否被扫掠。具体地说如何几何体(即不能被扫掠),

程序就自动产生四面体。反之如果几何体规则(即能被扫掠时)就

产生六面体网格[5],应用 Solid186 单元可以适应不规则模型的网

格划分。按照力学模型,给模型添加载荷与约束。后轮轴圆周面上

添加 x,y 移动约束和 x 转动约束;前轮轴圆周面上添加 y 方向移

3.2 有限元模型

为提高计算机分析效率,有必要简化三维模型,将次要部件

进行简化或用力等效代替 。导入 Workbench 后,定义材料

Q235A,杨氏模量 Pa,泊松比 0.3,密度 7.83kg/m3。利用 ANSYS

Workbench 自动划分网格功能划分模型,如图 4(a)所示。自动划

分实际就是在四面体与扫掠型划分之间自动切换,这取决与被划

ANSYS Workbench优化设计培训课件

21

22. 在需要的响应点上点击鼠标右

键选择Insert as Design Point,将

其插入到设计点

22

响应点不能和此处给出的一样!

WS1-11

作业1

26

Training Manual

23. 返回到 Project Page

23

24. 双击 Parameter set

24

25. 更新所有设计点

7. 在 Outline of all parameters中点击选中 参数P2

7

8. 双击 Design Point vs P2 显示图形

8

WS2-6

Training Manual

作业 2 – what if 分析

9. 双击 Parameters Parallel Chart (all)

9

图表的底部和顶部显示了对应参数的范围

输出参数:

Mass(质量) Equivalent stress(等效应力) Total deformation(整体变形)

WS1-2

Training Manual

ds_cutout

作业1

1

1. File>Open>Link1.dsdb

2. 双击Parameter Set,检查所有 输入和输出参数。

作业 2 What if分析

多目标优化设计

WS2-1

作业 2 – what if 分析

• Goal(目标)

– 使用参数管理器探索如图所示结构的应力、质量和变 形行为,因为在垂直载荷的ห้องสมุดไป่ตู้用下,几何参数是在发 生变化的。

• Model Description(模型描述)

– Design Modeler生成的模型由三个组件组成,约束和 载荷如右图所示。

ansys workbench拓扑优化实例

ansys workbench拓扑优化实例

拓扑优化(Topology Optimization)是一种结构优化的方法,通过在给定的设计空间内寻找最佳材料分布来实现结构的轻量化和性能优化。

在ANSYS Workbench 中,可以通过拓扑优化模块来进行这种优化分析。

以下是一个简单的ANSYS Workbench 拓扑优化实例的步骤:

1. 创建几何模型:首先,在ANSYS Workbench 中创建一个几何模型,可以是一个零件或者一个装配体。

2. 设定材料属性:为模型中的材料定义材料属性,包括弹性模量、泊松比等。

3. 设定加载和约束条件:定义模型的加载和约束条件,包括受力点、受力大小和方向,以及约束点和约束类型。

4. 添加拓扑优化模块:在Workbench 中选择拓扑优化模块,并将模型导入到拓扑优化模块中。

5. 设定优化目标和约束条件:定义优化的目标,比如最小化结构的重量或者最大化结构的刚度,同时设置一些约束条件,比如最大应力、最大变形等。

6. 设定优化参数:定义拓扑优化的参数,比如拓扑优化的迭代次数、网格分辨率等。

7. 运行优化分析:运行拓扑优化分析,软件会根据设定的优化目标和约束条件,在给定的设计空间内寻找最佳的材料分布。

8. 分析结果:分析优化结果,查看优化后的结构形态和性能指标,根据需要对设计进行进一步的调整和优化。

请注意,以上步骤是一个简化的示例,实际的拓扑优化分析可能涉及到更多的参数设定和分析步骤。

在实际应用中,建议根据具体的工程问题和软件版本进行详细的参数设定和分析。

基于ANSYS Workbench的水稻收割机机架的模态分析及优化

基于ANSYS Workbench的水稻收割机机架的模态分析及优化水稻收割机机架是农业机械中非常重要的结构之一,它承载着整个收割机的重量,同时也要抵御各种外力的冲击。

因此,对于机架的结构分析、优化和强度评估是至关重要的。

在本文中,我们将使用ANSYS Workbench软件进行机架的模态分析及优化。

首先,我们需要建立机架的有限元模型。

然后,对该模型进行固有频率和振型分析,以便评估机架的自然频率和振型。

接下来,我们将评估机架的强度和刚度,以确定是否需要进行优化。

根据建立的有限元模型,我们可以得到机架的共振频率和振型如下:固有频率(Hz):205.7、287.2、382.4、436.5、481.7、615.5、747.5、845.5、961.7;振型:图1.机架沿x轴方向第一阶自由振动模态的振型图。

通过模态分析,我们可以看到机架存在多个固有频率,这些频率可能会对机架的功能产生影响。

例如,在机架的共振频率上工作会导致机架的振动幅度增加,从而影响收割机的稳定性和寿命。

为了改进机架的性能,我们可以通过修改材料、工艺和结构等方面进行优化。

在这里,我们将通过增加机架的连接件和强化结构,以提高机架的刚度和稳定性。

优化后的机架的模态分析结果如下:固有频率(Hz):281.8、307.7、358.9、416.9、468.2、566.7、686.3、793.7、881.8;振型:图2.机架沿x轴方向第一阶自由振动模态的振型图。

通过比较两次分析结果,我们可以看出,优化后的机架的共振频率比原始机架高。

这表明优化后的机架更加稳定,能够产生更少的振动和更高的强度。

最后,我们对优化后的机架进行强度评估,并根据评估结果对机架进行进一步的改进和优化。

综上所述,通过使用ANSYS Workbench软件进行机架的模态分析及优化,可以有效地提高机架的性能和稳定性,从而提高收割机的效率和寿命。

在水稻收割机机架的模态分析及优化中,我们需要进行一系列数据的分析,以便更好地评估机架的性能和优化方案的有效性。

(完整版)ANSYSWorkbench结构线性静力学分析与优化设计解析

要求:运用适当的网格划分方法,阶梯 和圆角处网格细化;求解结果显示模型的 整体变形和等效应力。

截图:材料添加,网格划分效果,受拉 伸载荷的变形、应力,受弯曲载荷的变形、 应力,受扭转载荷的变形、应力。共15张 截图。

要求:运用适当的网格划分方法,网格 大小均匀一致不得少于60万个节点(或者 运用膨胀层网格划分方法);求解结果显 示模型的整体变形和等效应力。

截图:材料添加,网格划分效果,结果 的整体变形、等效应力以及径向变形和应 力的网格显示图、矢量线时图、等值线图。 共8张截图。

西安嘉业航空科技有限公司

作业7

截图:材料添加,网格划分效果,结果 的整体变形、等效应力以及径向变形和应 力的网格显示图、矢量线时图、等值线图。 共8张截图。

西安嘉业航空科技有限公司

作业6 问题描述:如右图模型(螺旋桨),其

材料为聚乙烯,模型如图所示方向的 1000rad/s的角加速度惯性载荷;模型内圈 用圆柱面约束且轴向为0,径向和周向为 free;螺旋桨面施加压力载荷0.5MPa。

西安嘉业航空科技有限公司

作业3 问题描述:如右图模型(连接件),其

材料为不锈钢,模型两个小孔固定,一个 大孔上施加轴承载荷500N,另一个大孔上 施加力载荷800N,且耳内侧受静水压力 5MPa。

要求:运用适当的网格划分方法,两个 小孔和两个大孔处网格细化(或者运用多 区域网格划分方法);求解结果显示模型 的整体变形和等效应力。

1、材料的变形范围在弹性范围,且材料的变形量较小, 方便建立静力学方程; 2、对于塑性变形或大变形,必须考虑材料非线性和几 何非线性。

西安嘉业航空科技有限公司

ansys workbench拓扑优化实例

ansys workbench拓扑优化实例摘要:I.引言- 介绍ANSYS Workbench- 介绍拓扑优化II.ANSYS Workbench 拓扑优化实例- 实例一:某汽车零件拓扑优化- 背景介绍- 优化目标- 优化过程- 优化结果- 实例二:某飞机结构拓扑优化- 背景介绍- 优化目标- 优化过程- 优化结果III.拓扑优化在工程中的应用- 提高材料利用率- 减轻结构重量- 提高结构性能IV.总结- 总结ANSYS Workbench 拓扑优化实例- 展望拓扑优化在未来的发展正文:I.引言ANSYS Workbench 是一款集成的多物理场仿真工具,可以帮助工程师进行结构、热、流体、电磁等多种物理场的仿真分析。

在结构设计中,拓扑优化是一种重要的设计方法,可以有效地提高材料利用率、减轻结构重量、提高结构性能。

本文将通过两个实例,介绍如何在ANSYS Workbench 中进行拓扑优化分析。

II.ANSYS Workbench 拓扑优化实例实例一:某汽车零件拓扑优化背景介绍:在汽车制造领域,工程师们经常需要设计轻量化的零件,以提高汽车性能、降低油耗。

针对某汽车零件,我们需要在保持其功能不变的前提下,进行拓扑优化,以减轻其重量。

优化目标:在满足零件强度、刚度、耐疲劳等性能要求的前提下,降低零件重量。

优化过程:1.使用ANSYS DesignModeler 绘制零件的三维模型,并导出为IGS 格式文件。

2.在ANSYS Workbench 中,创建一个新的结构分析项目,并将模型导入到Workbench 中。

3.定义零件的材料属性、边界条件、载荷等。

4.运行拓扑优化分析,设置优化目标(如最小化零件质量)和约束条件(如保持零件的几何形状不变)。

5.查看优化结果,并使用DesignModeler 对优化后的零件进行可视化展示。

优化结果:经过拓扑优化,零件的质量减轻了约20%,同时保持了原有的强度、刚度和耐疲劳性能。

结构ansys优化的原理

结构ansys优化的原理ANSYS 是一个广泛使用的工程仿真软件,提供了许多优化工具和技术,以帮助工程师改进产品设计并满足特定的性能指标。

在 ANSYS 中进行优化的原理大致包括以下几个步骤:1. 建模与分析:首先,工程师需要在 ANSYS 中建立一个合适的模型,该模型描述了所需优化的系统或组件。

这可以是一个结构、一个流体系统、电气设备等等。

然后,通过施加特定的边界条件和加载来模拟实际工作条件,并进行仿真分析以获得模型的响应。

2. 定义优化目标和约束:在进行优化之前,需要明确定义优化的目标,例如最小化重量、最大化强度、优化流体流动的效率等。

同时,还需要确定可能的约束条件,如最大应力、最小挠度、特定的几何限制等。

3. 设计变量的定义:工程师需要确定哪些设计变量可以改变以实现优化目标。

这可能包括几何参数 如尺寸、形状)、材料特性、加载条件等。

这些变量的范围和约束条件也需要在此阶段定义。

4. 优化算法的选择:ANSYS 提供了多种优化算法,包括梯度法、遗传算法、粒子群优化等。

工程师需要根据问题的复杂性、设计空间的特点以及计算资源等因素选择合适的优化算法。

5. 执行优化和迭代:一旦设置好优化问题,工程师就可以让 ANSYS 开始执行优化计算。

软件会根据选定的优化算法,在设计空间中搜索最优解。

这通常需要进行多次迭代,每次迭代都会根据优化算法的结果更新设计变量,直到满足设定的优化目标和约束条件。

6. 结果分析:最后,工程师需要对优化后的结果进行分析。

他们会评估优化后的设计是否满足了设定的性能指标,并检查是否存在潜在的改进空间。

在确认最终结果后,可能会对优化后的设计进行验证和进一步的工程分析。

总的来说,ANSYS 中的优化原理涉及到建立模型、定义目标和约束、选择设计变量、选择优化算法、执行优化迭代和分析结果等多个步骤,以帮助工程师改进产品设计并实现特定的性能要求。

workbench机械结构及多目标优化

自平衡小车

Mpu6050(角加速度角速度) 电机驱动模块 光电编码器 Pwm波 接线 Keil Flymcu烧写 Jink调试 Stm32f103c8

利用模糊控制规则表编辑模糊控制规则, 如图。规则语言如:

If (E is NL)and (EC is NL)then (KP is PL)(KI is NL)(KD is PS)

误差 E

KP NL NM NS Z PS S Z

Z

误 NM PL PL PM PS PS Z NS

差 NS PM PM PM PS

Z

NS NS

变 Z PM PM PS

Z

NS NM NM

化 PS PS PS Z NS NS NM NM

CE PM PS Z NS NM NM NM NL

PL Z

Z NM NM NM NL NL

表3

KI

误差 E

NL NM NS Z PS PM PL

NL NL NL NM NM NS Z

如图所示三角板, 两个圆孔的内表 面施加固定约束, 另一个圆孔的内 表面施加100N力 垂直于斜边 对 其进行拓扑优化 分析,使其质量 减少45%,并做 出拓扑优化分析 后的新模型,进 行应力的变形分 析。要求变形不 超过2mm

网格划分,最小边界长度10mm得到442 单元 2733节点

添加载荷约束条件

研一

专业 机械制造及其自 动化

遗传算法

1.个体编码 2.初始群体的产生 3.适应度计算 4.选择运算 5.交叉运算 6.变异运算 7.产生下一代 8解码

MATLAB

传统pid控制

模糊自适应pid

模糊控制

pid

ANSYS WORKBENCH优化设计详细教程

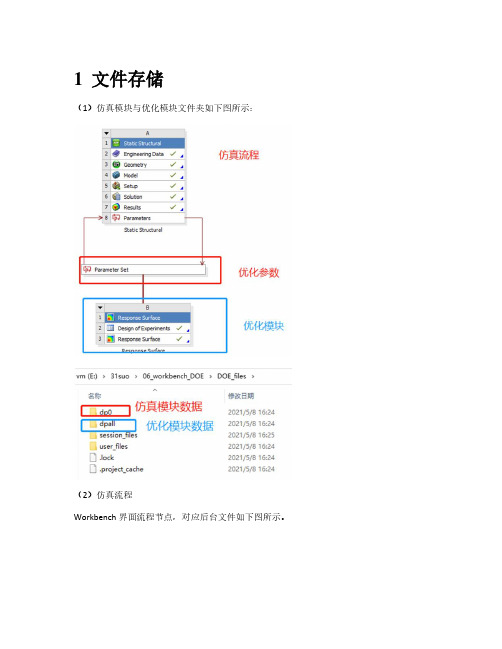

1文件存储(1)仿真模块与优化模块文件夹如下图所示:(2)仿真流程Workbench界面流程节点,对应后台文件如下图所示。

1.材料文件;2.几何文件;3.设置及网格、结果文件2优化参数设置左侧为输入输出参数界面,右侧为工况列表。

目标:提取结果最小值3ANSYS WORKBENCH优化设计3.1目标驱动优化(Driven optimization)和多学科项目类似。

算例:Direct_optimization.wbpj3.1.1确定输入输出参数输入输出参数如下图所示:3.1.2设置优化目标设置一个或者多个优化目标,如将质量最小化作为目标,并设置质量范围,如下图所示。

3.1.3输入参数范围设置两个输入参数范围如下图所示:3.1.4优化方法(1)是否保留工况点求解数据(2)目标驱动的优化方法•Screening•MOGA•NLPQL•MISQP•Adaptive Single-Objective•Adaptive Multiple-Objective(3)设置工况数量,最小6个(4)设置残差结果残差设置:1e-6(5)设置候选工况数残差达不到要求,增加候选节点继续优化计算。

3.1.5求解开始求解显示当前求解工况仿真各个节点状态显示计算候选工况3.1.6优化完毕3.1.6.1 输入参数变化曲线显示两个输入参数变化曲线3.1.6.2 工况数据列表3.1.6.3收敛判断描述优化目标,优化算法,是否收敛,最优工况等,类似于设置总结3.1.6.4 结果设置参考点,计算工况残差,优化目标结果满足1e-6标准,即可认为收敛。

工况DP7为参考点,DP11残差为0,则最优点为DP7。

工况结果分布散点图3.1.6.5 输入输出分布算例:parameter_correlation.wbpj3.2.1参数设置(1)是否保留工况点数据DX计算完成后是否保留相关数据(2)失败工况管理(failed design points management)尝试计算次数(Number of retries):失败后重新尝试计算的次数计算延迟时间(Retry delay):两次重新计算之间要经过多少时间。

基于ANSYS Workbench的车架结构有限元分析及拓扑优化技术研究共3篇

基于ANSYS Workbench的车架结构有限元分析及拓扑优化技术研究共3篇基于ANSYS Workbench的车架结构有限元分析及拓扑优化技术研究1基于ANSYS Workbench的车架结构有限元分析及拓扑优化技术研究随着汽车行业的快速发展,越来越多的汽车制造商在车辆设计中使用有限元分析技术来优化其设计。

车架结构作为汽车的基础组件,其性能直接影响整个车辆的安全性和稳定性。

因此,基于ANSYS Workbench的车架结构有限元分析及拓扑优化技术研究成为了汽车行业的热点问题。

首先,对车架结构进行有限元分析。

有限元分析是一种基于数值计算的工程分析方法,通过对车架结构进行建模、分析,可以预测车架在受力情况下的变形和应力分布,为车架结构的设计优化提供依据。

在分析过程中,需要考虑到汽车运行时架构所受的各种载荷,如重载、碰撞、悬挂等,并基于此建立合理的有限元模型,以获取准确的分析结果。

其次,在有限元分析的基础上,进行车架结构的拓扑优化。

拓扑优化是一种通过对物体表面进行材料、几何形状和边界条件的优化来减小物体质量而不牺牲其刚度或强度的过程。

在车架结构的拓扑优化中,需要变化车架结构的拓扑形状和尺寸,以达到最优的结构几何形状,并在不降低其强度和刚度的情况下降低其重量。

这些优化参数将被输入到有限元模型中,以验证优化方案的准确性和可行性。

最后,结合有限元分析和拓扑优化技术,开展实验研究。

实验研究是验证车架结构有限元分析和拓扑优化方案可行性的关键步骤。

通过对车架结构进行真实场景的测试和检验,可以检验分析结果和优化方案的准确性与可靠性,并对分析程序和拓扑优化技术进行改进和优化。

综上所述,基于ANSYS Workbench的车架结构有限元分析和拓扑优化技术研究是目前汽车设计领域的热点问题。

这种技术的模拟和验证可以为车辆制造商提供更加精确、高效和经济的汽车设计方案,同时也可以促进汽车行业的发展和进步综合以上研究,基于ANSYS Workbench的车架结构有限元分析和拓扑优化技术是一种可行的方法。