华为AM五金件可靠性测试标准

华为客户可靠性检验测试规范标准

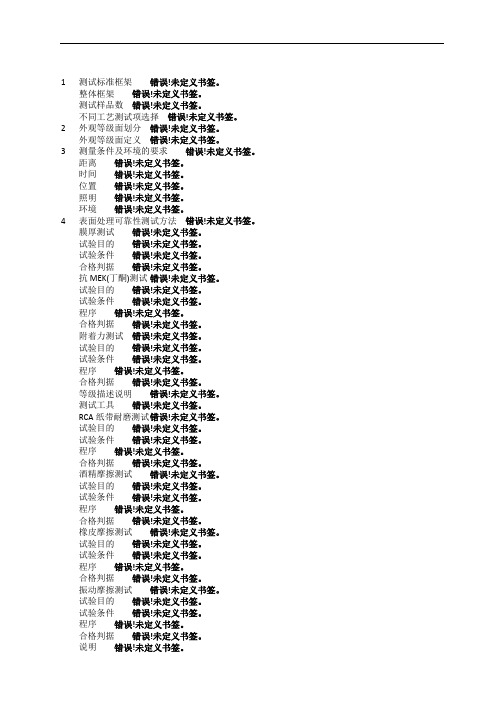

1测试标准框架 (15)1.1整体框架 (15)1.2测试样品数 (15)1.3不同工艺测试项选择 (18)2外观等级面划分 (18)2.1外观等级面定义 (18)3测量条件及环境的要求 (19)3.1距离 (19)3.2时间 (19)3.3位置 (19)3.4照明 (19)3.5环境 (19)4表面处理可靠性测试方法 (19)4.1膜厚测试 (19)4.1.1试验目的 (19)4.1.2试验条件 (19)4.1.3合格判据 (19)4.2抗MEK(丁酮)测试 (19)4.2.1试验目的 (19)4.2.2试验条件 (20)4.2.3程序 (20)4.2.4合格判据 (20)4.3附着力测试 (20)4.3.1试验目的 (20)4.3.2试验条件 (21)4.3.3程序 (21)4.3.4合格判据 (22)4.3.5等级描述说明 (22)4.3.6测试工具 (23)4.4RCA纸带耐磨测试 (23)4.4.1试验目的 (23)4.4.3程序 (24)4.4.4合格判据 (24)4.5酒精摩擦测试 (24)4.5.1试验目的 (24)4.5.2试验条件 (24)4.5.3程序 (24)4.5.4合格判据 (25)4.6橡皮摩擦测试 (25)4.6.1试验目的 (25)4.6.2试验条件 (25)4.6.3程序 (25)4.6.4合格判据 (25)4.7振动摩擦测试 (26)4.7.1试验目的 (26)4.7.2试验条件 (26)4.7.3程序 (26)4.7.4合格判据 (27)4.7.5说明 (28)4.8铅笔硬度测试 (28)4.8.1试验目的 (28)4.8.2试验条件 (28)4.8.3程序 (28)4.8.4合格判据 (30)4.8.5测试工具 (30)4.9抗脏污测试 (30)4.9.1试验目的 (30)4.9.2试验条件 (30)4.9.3程序 (31)4.9.4合格判据 (31)4.10牛顿笔测试 (31)4.10.1试验目的 (31)4.10.2试验条件 (31)4.10.3程序 (31)4.10.5说明 (31)4.11显微维氏硬度测试 (32)4.11.1试验目的 (32)4.11.2试验条件 (32)4.11.3程序 (32)4.11.4合格判据 (32)4.12耐化妆品测试 (32)4.12.1试验目的 (32)4.12.2试验条件 (32)4.12.3程序 (33)4.12.4合格判据 (33)4.13耐手汗测试 (33)4.13.1试验目的 (33)4.13.2试验条件 (33)4.13.3程序 (33)4.13.4合格判据 (34)4.13.5说明 (34)4.14低温存储 (34)4.14.1试验目的 (34)4.14.2试验条件 (34)4.14.3程序 (34)4.14.4合格判据 (35)4.15高温存储 (35)4.15.1试验目的 (35)4.15.2试验条件 (35)4.15.3程序 (35)4.15.4合格判据 (35)4.16交变湿热 (35)4.16.1试验目的 (35)4.16.2试验条件 (35)4.16.3程序 (36)4.16.4合格判据 (36)4.17温度冲击 (36)4.17.2试验条件 (36)4.17.3程序 (36)4.17.4合格判据 (36)4.18太阳辐射 (37)4.18.1试验目的 (37)4.18.2试验条件 (37)4.18.3程序 (37)4.18.4合格判据 (37)4.18.5说明 (37)4.19盐雾测试 (38)4.19.1试验目的 (38)4.19.2试验条件 (38)4.19.3程序 (38)4.19.4合格判据 (39)4.20水煮测试 (40)4.20.1试验目的 (40)4.20.2试验条件 (40)4.20.3程序 (40)4.20.4合格判据 (40)4.20.5说明 (40)4.21切片测试 (40)4.21.1试验目的 (40)4.21.2试验条件 (41)4.21.3程序 (41)4.21.4合格判据 (42)4.22内部件附着力测试 (42)4.22.1试验目的 (42)4.22.2试验条件 (42)4.22.3程序 (43)4.22.4合格判据 (43)4.23内部件交变湿热 (43)4.23.1试验目的 (43)4.23.2试验条件 (43)4.23.4合格判据 (43)4.23.5说明 (43)4.24内部件温度冲击 (43)4.24.1试验目的 (43)4.24.2试验条件 (43)4.24.3程序 (44)4.24.4合格判据 (44)4.25内部五金件阻抗测试 (44)4.25.1试验目的 (44)4.25.2试验条件 (44)4.25.3程序 (44)4.25.4合格判据 (44)4.26内部五金件高温高湿 (45)4.26.1试验目的 (45)4.26.2试验条件 (45)4.26.3程序 (45)4.26.4合格判据 (46)4.27钢丝绒测试 (46)4.27.1试验目的 (46)4.27.2试验条件 (46)4.27.3程序 (46)4.27.4合格判据 (46)4.283D涂层及小部件验证策略 (46)4.28.13D涂层 (46)4.28.2小部件 (46)5结构件强度测试方法 (47)5.1强度测试位置识别方法 (47)5.1.1试验目的 (47)5.1.2试验条件 (47)5.2落锤测试 (48)5.2.1试验目的 (48)5.2.2试验条件 (48)5.2.3程序 (49)5.3弯折测试 (50)5.3.1试验目的 (50)5.3.2试验条件 (50)5.3.3程序 (52)5.3.4合格判据 (52)5.4拉力测试 (53)5.4.1试验目的 (53)5.4.2试验条件 (53)5.4.3程序 (54)5.4.4合格判据 (54)5.5NMT粘合质量初判 (54)5.5.1试验目的 (54)5.5.2试验条件 (54)5.5.3程序 (54)5.5.4合格判据 (55)5.6NMT剪切强度测试 (56)5.6.1试验目的 (56)5.6.2试验条件 (56)5.6.3程序 (56)5.6.4合格判据 (56)5.7NMT定向跌落测试 (56)5.7.1试验目的 (56)5.7.2试验条件 (57)5.7.3程序 (57)5.7.4合格判据 (58)5.8按键手感 (58)5.8.1试验目的 (58)5.8.2试验条件 (58)5.8.3合格判据 (58)5.9按键弹力曲线测试 (58)5.9.1试验目的 (58)5.9.2试验条件 (58)5.9.3资源要求 (58)5.9.5合格判据 (60)5.10USB/耳机/卡托模拟插拔测试 (60)5.10.1试验目的 (60)5.10.2试验条件 (60)5.10.3程序 (61)5.10.4合格判据 (61)5.11表面能测试 (61)5.11.1试验目的 (61)5.11.2试验条件 (61)5.11.3程序 (62)5.11.4合格判据 (62)5.11.5说明 (62)5.11.6附OWENS 计算方法 (63)5.12装饰件拉拔力测试 (63)5.12.1试验目的 (63)5.12.2试验条件 (63)5.12.3程序 (63)5.12.4合格判据 (63)5.13卡托三杆弯测试 (64)5.13.1试验目的 (64)5.13.2试验条件 (64)5.13.3程序 (64)5.13.4合格判据 (64)5.14卡托横梁正向挤压测试 (65)5.14.1试验目的 (65)5.14.2试验条件 (65)5.14.3程序 (65)5.14.4合格判据 (65)5.15卡托横梁侧向挤压测试 (65)5.15.1试验目的 (65)5.15.2试验条件 (66)5.15.3程序 (66)5.15.4合格判据 (66)5.16卡托扭曲测试 (67)5.16.1试验目的 (67)5.16.2试验条件 (67)5.16.3程序 (67)5.16.4合格判据 (67)5.17卡托钢片推出力测试 (68)5.17.1试验目的 (68)5.17.2试验条件 (68)5.17.3程序 (68)5.17.4合格判据 (68)5.18卡托弯折测试 (68)5.18.1试验目的 (68)5.18.2试验条件 (68)5.18.3程序 (69)5.18.4合格判据 (69)5.19螺钉防松扭力测试 (69)5.19.1试验目的 (69)5.19.2试验条件 (69)5.19.3程序 (69)5.19.4合格判据 (70)5.20螺钉破坏扭力测试 (70)5.20.1试验目的 (70)5.20.2试验条件 (70)5.20.3程序 (70)5.20.4合格判据 (70)6非功能类镜片可靠性测试方法 (71)6.1抗化学试剂测试 (71)6.1.1试验目的 (71)6.1.2试验条件 (71)6.1.3程序 (71)6.1.4合格判据 (71)6.2附着力测试 (71)6.2.1试验目的 (71)6.2.2试验条件 (71)6.2.4合格判据 (71)6.2.5说明 (71)6.3铅笔硬度测试 (72)6.3.1试验目的 (72)6.3.2试验条件 (72)6.3.3程序 (72)6.3.4合格判据 (72)6.3.5测试工具 (72)6.4显微维氏硬度测试 (72)6.4.1试验目的 (72)6.4.2试验条件 (72)6.4.3程序 (72)6.4.4合格判据 (73)6.5耐化妆品测试 (73)6.5.1试验目的 (73)6.5.2试验条件 (73)6.5.3程序 (73)6.5.4合格判据 (73)6.6耐手汗测试 (74)6.6.1试验目的 (74)6.6.2试验条件 (74)6.6.3程序 (74)6.6.4合格判据 (74)6.6.5说明 (74)6.7低温存储 (74)6.7.1试验目的 (74)6.7.2试验条件 (74)6.7.3程序 (74)6.7.4合格判据 (74)6.8高温存储 (75)6.8.1试验目的 (75)6.8.2试验条件 (75)6.8.3程序 (75)6.9交变湿热 (75)6.9.1试验目的 (75)6.9.2试验条件 (75)6.9.3程序 (75)6.9.4合格判据 (75)6.10温度冲击 (76)6.10.1试验目的 (76)6.10.2试验条件 (76)6.10.3程序 (76)6.10.4合格判据 (76)6.11酒精摩擦 (76)6.11.1试验目的 (76)6.11.2试验条件 (76)6.11.3程序 (76)6.11.4合格判据 (76)6.12钢丝绒测试 (77)6.12.1试验目的 (77)6.12.2试验条件 (77)6.12.3程序 (77)6.12.4合格判据 (77)6.13盐雾试验 (77)6.13.1试验目的 (77)6.13.2试验条件 (77)6.13.3程序 (77)6.13.4合格判据 (78)6.14水煮测试 (78)6.14.1试验目的 (78)6.14.2试验条件 (78)6.14.3程序 (78)6.14.4合格判据 (78)6.14.5说明 (78)6.15太阳辐射 (78)6.15.1试验目的 (78)6.15.3程序 (78)6.15.4合格判据 (79)6.15.5说明 (79)6.16背面油墨阻抗测试 (79)6.16.1试验目的 (79)6.16.2试验条件 (79)6.16.3程序 (79)6.16.4合格判据 (79)6.17挤压测试 (79)6.17.1试验目的 (79)6.17.2试验条件 (80)6.17.3程序 (80)6.17.4合格判据 (80)6.18镜片推脱力测试 (81)6.18.1试验目的 (81)6.18.2试验条件 (81)6.18.3程序 (81)6.18.4合格判据 (81)6.19镜片背面贴膜拉拔力 (81)6.19.1试验目的 (81)6.19.2试验条件 (81)6.19.3合格判据 (81)6.20四杆弯折(强化指标)测试 (81)6.20.1试验目的 (81)6.20.2试验条件 (81)6.20.3程序 (82)6.20.4合格判据 (82)6.21落球测试 (83)6.21.1试验目的 (83)6.21.2试验条件 (83)6.21.3程序 (83)6.21.4合格判据 (84)6.22环对环挤压测试 (84)6.22.2试验条件 (84)6.22.3程序 (84)6.22.4合格判据 (84)6.23透光率 (85)6.23.1试验目的 (85)6.23.2试验条件 (85)6.23.3合格判据 (85)6.23.4说明 (85)6.24水滴角 (85)6.24.1试验目的 (85)6.24.2试验条件 (85)6.24.3合格判据 (86)6.25表面能测试 (86)7特殊工艺测试方法 (86)7.1贴片logo附着力测试 (86)7.1.1试验目的 (86)7.1.2试验条件 (86)7.1.3程序 (86)7.1.4合格判据 (86)7.2贴片logo拉拔力测试 (86)7.2.1试验目的 (86)7.2.2试验条件 (86)7.2.3判定依据 (86)7.3贴片logo环境测试 (87)7.3.1试验目的 (87)7.3.2试验条件 (87)7.3.3合格判据 (87)7.4PET板材电池盖拉拔力测试 (87)7.4.1试验目的 (87)7.4.2试验条件 (87)7.4.3程序 (87)7.4.4合格判据 (87)7.5屏蔽罩性能测试 (88)7.5.2吃锡测试 (88)7.5.3绝缘电阻测试 (88)7.5.4耐电压测试 (88)8供应商ORT测试要求 (88)8.1应用说明 (88)错误!未找到引用源。

五金电镀工艺可靠性测试规范V1.0-

DKBA 五金电镀工艺可靠性测试规范2013年01月04日发布2012年12月12日实施华为技术有限公司Huawei Technologies Co., Ltd.修订声明Revision declaration本规范拟制与解释部门:终端公司技术管理部系统测试部本规范的相关系列规范或文件:数据卡塑胶烤漆工艺可靠性测试规范数据卡塑胶电镀工艺可靠性测试规范数据卡塑胶印刷工艺可靠性测试规范数据卡塑胶PVD工艺可靠性测试规范数据卡IML工艺可靠性测试规范数据卡IMD工艺可靠性测试规范数据卡五金烤漆工艺可靠性测试规范数据卡五金电镀工艺可靠性测试规范数据卡五金阳极氧化工艺可靠性测试规范数据卡五金PVD工艺可靠性测试规范数据卡标签可靠性测试规范数据卡镜片可靠性测试规范数据卡配件可靠性测试规范目录Table of Contents1测量条件及环境的规则 (5)1.1距离 (5)1.2时间 (5)1.3位置 (5)1.4照明 (5)2测试项目 (6)2.1膜厚测试 (6)2.1.1试验目的 (6)2.1.2试验条件 (6)2.1.3合格判据 (6)2.2铅笔硬度测试 (6)2.2.1试验目的 (6)2.2.2试验条件 (6)2.2.3程序 (6)2.2.4合格判据 (6)2.2.5说明 (6)2.3附着力测试 (7)2.3.1试验目的 (7)2.3.2试验条件 (7)2.3.3程序 (7)2.3.4合格判据 (7)2.3.5说明 (7)2.4RCA耐磨测试 (8)2.4.1试验目的 (8)2.4.2试验条件 (8)2.4.3程序 (9)2.4.4合格判据 (9)2.5盐雾试验 (9)2.5.1试验目的 (9)2.5.2试验条件 (9)2.5.3程序 (9)2.5.4合格判据 (9)2.6振动摩擦测试 (10)2.6.1试验目的 (10)2.6.2试验条件 (10)2.6.3程序 (10)2.6.4合格判据 (10)2.6.5说明 (10)2.7低温存储 (10)2.7.1试验目的 (10)2.7.2试验条件 (10)2.7.3程序 (11)2.7.4合格判据 (11)2.8高温存储 (11)2.8.1试验目的 (11)2.8.2试验条件 (11)2.8.3程序 (12)2.8.4合格判据 (12)2.9交变湿热 (12)2.9.1试验目的 (12)2.9.2试验条件 (12)2.9.3程序 (13)2.9.4合格判据 (13)2.10温度冲击 (13)2.10.1试验目的 (13)2.10.2试验条件 (13)2.10.3程序 (14)2.10.4合格判据 (14)3附图 (14)图目录List of Figures图1 硬度测试使用的铅笔图片 (14)图2 NICHIBAN CT405AP-24胶带图 (15)图3 振动摩擦设备图 (15)图4 RCA纸带摩擦设备图 (16)五金电镀工艺可靠性测试规范范围Scope:本规范规定了数据卡上所采用五金电镀件的镀层性能测试方法。

华为客户可靠性测试标准

华为客户可靠性测试标准1 测试标准框架1.1 整体框架1.2 测试样品数1.3 不同工艺测试项选择2 外观等级面划分2.1 外观等级面定义3 测量条件及环境的要求3.1 距离3.2 时间3.3 位置3.4 照明3.5 环境4 表面处理可靠性测试方法4.1 膜厚测试4.1.1 试验目的4.1.2 试验条件4.1.3 合格判据4.2 抗MEK(丁酮)测试4.2.1 试验目的4.2.2 试验条件4.2.3 程序4.2.4 合格判据4.3 附着力测试4.3.1 试验目的4.3.2 试验条件4.3.3 程序4.3.4 合格判据4.3.5 等级描述说明4.3.6 测试工具4.4 RCA纸带耐磨测试4.4.1 试验目的4.4.2 试验条件4.4.3 程序4.4.4 合格判据4.5 酒精摩擦测试4.5.1 试验目的4.5.2 试验条件4.5.3 程序4.5.4 合格判据4.6 橡皮摩擦测试4.6.1 试验目的4.6.2 试验条件4.6.3 程序4.6.4 合格判据4.7 振动摩擦测试4.7.1 试验目的4.7.2 试验条件4.7.3 程序4.7.4 合格判据4.7.5 说明4.8 铅笔硬度测试4.8.1 试验目的4.8.2 试验条件4.8.3 程序4.8.4 合格判据4.8.5 测试工具4.9 抗脏污测试4.9.1 试验目的4.9.2 试验条件4.9.3 程序4.9.4 合格判据4.10 牛顿笔测试4.10.1 试验目的4.10.2 试验条件4.10.3 程序4.10.4 合格判据4.10.5 说明4.11 显微维氏硬度测试4.11.1 试验目的4.11.2 试验条件4.11.3程序4.11.4 合格判据4.12 耐化妆品测试4.12.1 试验目的4.12.2 试验条件4.12.3 程序4.12.4 合格判据4.13 耐手汗测试4.13.1 试验目的4.13.2 试验条件4.13.3 程序4.13.4 合格判据4.13.5 说明4.14 低温存储4.14.1 试验目的4.14.2 试验条件4.14.3 程序4.14.4 合格判据4.15 高温存储4.15.1 试验目的4.15.2 试验条件4.15.3 程序4.15.4 合格判据4.16 交变湿热4.16.1 试验目的4.16.2 试验条件4.16.3 程序4.16.4 合格判据4.17 温度冲击4.17.1 试验目的4.17.2 试验条件4.17.3 程序4.17.4 合格判据4.18 太阳辐射4.18.1 试验目的4.18.2 试验条件4.18.3 程序4.18.4 合格判据4.18.5 说明4.19 盐雾测试4.19.1 试验目的4.19.2 试验条件4.19.3 程序4.19.4 合格判据4.20 水煮测试4.20.1 试验目的4.20.2 试验条件4.20.3 程序4.20.4 合格判据4.20.5 说明4.21 切片测试4.21.1 试验目的4.21.2 试验条件4.21.3 程序4.21.4 合格判据4.22 内部件附着力测试4.22.1 试验目的4.22.2 试验条件4.22.3 程序4.22.4 合格判据4.23 内部件交变湿热4.23.1 试验目的4.23.2 试验条件4.23.3 程序4.23.4 合格判据4.23.5 说明4.24 内部件温度冲击4.24.1 试验目的4.24.2 试验条件4.24.3 程序4.24.4 合格判据4.25 内部五金件阻抗测试4.25.1 试验目的4.25.2 试验条件4.25.3 程序4.25.4 合格判据4.26 内部五金件高温高湿4.26.1 试验目的4.26.2 试验条件4.26.3 程序4.26.4 合格判据4.27 钢丝绒测试4.27.1 试验目的4.27.3 程序4.27.4 合格判据4.28 3D涂层及小部件验证策略4.28.1 3D涂层4.28.2 小部件5 结构件强度测试方法5.1 强度测试位置识别方法5.1.1 试验目的5.1.2 试验条件5.2 落锤测试5.2.1 试验目的5.2.2 试验条件5.2.3 程序5.2.4 合格判据5.3 弯折测试5.3.1 试验目的5.3.2 试验条件5.3.3 程序5.3.4 合格判据5.4 拉力测试5.4.2 试验条件5.4.3 程序5.4.4 合格判据5.5 NMT粘合质量初判5.5.1 试验目的5.5.2 试验条件5.5.3 程序5.5.4 合格判据5.6 NMT剪切强度测试5.6.1 试验目的5.6.2 试验条件5.6.3 程序5.6.4 合格判据5.7 NMT定向跌落测试5.7.1 试验目的5.7.2 试验条件5.7.3 程序5.7.4 合格判据5.8 按键手感5.8.1 试验目的5.8.2 试验条件5.8.3 合格判据5.9 按键弹力曲线测试5.9.1 试验目的5.9.2 试验条件5.9.3 资源要求5.9.4 测试步骤5.9.5 合格判据5.10 USB/耳机/卡托模拟插拔测试5.10.3 程序5.10.4 合格判据5.11 表面能测试5.11.1 试验目的5.11.2 试验条件5.11.3 程序5.11.4 合格判据5.11.5 说明5.11.6 附OWENS 计算方法5.12 装饰件拉拔力测试5.12.1 试验目的5.12.2 试验条件5.12.3 程序5.12.4 合格判据5.13 卡托三杆弯测试5.13.1 试验目的5.13.2 试验条件5.13.3 程序5.13.4 合格判据5.14 卡托横梁正向挤压测试5.14.1 试验目的5.14.2 试验条件5.14.3 程序5.14.4 合格判据5.15 卡托横梁侧向挤压测试5.15.1 试验目的5.15.2 试验条件5.15.3 程序5.15.4 合格判据5.16 卡托扭曲测试5.16.1 试验目的5.16.2 试验条件5.16.3 程序5.16.4 合格判据5.17 卡托钢片推出力测试5.17.1 试验目的5.17.2 试验条件5.17.3 程序5.17.4 合格判据5.18 卡托弯折测试5.18.1 试验目的5.18.2 试验条件5.18.3 程序5.18.4 合格判据5.19 螺钉防松扭力测试5.19.1 试验目的5.19.2 试验条件5.19.3 程序5.19.4 合格判据5.20 螺钉破坏扭力测试5.20.1 试验目的5.20.2 试验条件5.20.3 程序5.20.4 合格判据6 非功能类镜片可靠性测试方法6.1 抗化学试剂测试6.1.1 试验目的6.1.2 试验条件6.1.3 程序6.1.4 合格判据6.2 附着力测试6.2.1 试验目的6.2.2 试验条件6.2.3 程序6.2.4 合格判据6.2.5 说明6.3 铅笔硬度测试6.3.1 试验目的6.3.2 试验条件6.3.3 程序6.3.4 合格判据6.3.5 测试工具6.4 显微维氏硬度测试6.4.1 试验目的6.4.2 试验条件6.4.3 程序6.4.4 合格判据6.5 耐化妆品测试6.5.1 试验目的6.5.2 试验条件6.5.3 程序6.5.4 合格判据6.6 耐手汗测试6.6.1 试验目的6.6.2 试验条件6.6.3 程序6.6.4 合格判据6.6.5 说明6.7 低温存储6.7.1 试验目的6.7.2 试验条件6.7.3 程序6.7.4 合格判据6.8 高温存储6.8.1 试验目的6.8.2 试验条件6.8.3 程序6.8.4 合格判据6.9 交变湿热6.9.1 试验目的6.9.3 程序6.9.4 合格判据6.10 温度冲击6.10.1 试验目的6.10.2 试验条件6.10.3 程序6.10.4 合格判据6.11 酒精摩擦6.11.1 试验目的6.11.2 试验条件6.11.3 程序6.11.4 合格判据6.12 钢丝绒测试6.12.1 试验目的6.12.2 试验条件6.12.3 程序6.12.4 合格判据6.13 盐雾试验6.13.1 试验目的6.13.2 试验条件6.13.3 程序6.13.4 合格判据6.14 水煮测试6.14.1 试验目的6.14.2 试验条件6.14.3 程序6.14.4 合格判据6.14.5 说明6.15 太阳辐射6.15.1 试验目的6.15.2 试验条件6.15.3 程序6.15.4 合格判据6.15.5 说明6.16 背面油墨阻抗测试6.16.1 试验目的6.16.2 试验条件6.16.3程序6.16.4 合格判据6.17 挤压测试6.17.1 试验目的6.17.2 试验条件6.17.3 程序6.17.4 合格判据6.18 镜片推脱力测试6.18.1 试验目的6.18.2 试验条件6.18.3 程序6.18.4 合格判据6.19 镜片背面贴膜拉拔力6.19.2 试验条件6.19.3 合格判据6.20 四杆弯折(强化指标)测试6.20.1 试验目的6.20.2 试验条件6.20.3 程序6.20.4 合格判据6.21 落球测试6.21.1 试验目的6.21.2 试验条件6.21.3 程序6.21.4 合格判据6.22 环对环挤压测试6.22.1 试验目的6.22.2 试验条件6.22.3 程序6.22.4 合格判据6.23 透光率6.23.1 试验目的6.23.2 试验条件6.23.3 合格判据6.23.4 说明6.24 水滴角6.24.1 试验目的6.24.2 试验条件6.24.3 合格判据6.25 表面能测试7 特殊工艺测试方法7.1 贴片logo附着力测试7.1.1 试验目的7.1.2 试验条件7.1.3 程序7.1.4 合格判据7.2 贴片logo拉拔力测试7.2.1 试验目的7.2.2 试验条件7.2.3 判定依据7.3 贴片logo环境测试7.3.1 试验目的7.3.2 试验条件7.3.3 合格判据7.4 PET板材电池盖拉拔力测试7.4.1 试验目的7.4.2 试验条件7.4.3 程序7.4.4 合格判据7.5 屏蔽罩性能测试7.5.1 高温测试7.5.2 吃锡测试7.5.3 绝缘电阻测试7.5.4 耐电压测试8 供应商ORT测试要求8.1 应用说明错误!未找到引用源。

华为客户可靠性测试标准

欧阳歌谷(2021.02.01)1测试标准框架201.1整体框架201.2测试样品数211.3不合工艺测试项选择232外观品级面划分232.1外观品级面界说233丈量条件及环境的要求243.1距离243.2时间243.3位置243.4照明243.5环境244概略处理可靠性测试办法244.1膜厚测试244.1.1试验目的244.1.2试验条件244.1.3合格判据244.2抗MEK(丁酮)测试244.2.1试验目的244.2.2试验条件254.2.3法度254.2.4合格判据254.3附着力测试264.3.1试验目的264.3.2试验条件264.3.3法度264.3.4合格判据274.3.5品级描述说明284.3.6测试工具284.4RCA纸带耐磨测试294.4.1试验目的294.4.2试验条件294.4.3法度294.4.4合格判据294.5酒精摩擦测试304.5.1试验目的304.5.2试验条件304.5.3法度304.5.4合格判据304.6橡皮摩擦测试304.6.1试验目的304.6.2试验条件304.6.3法度314.6.4合格判据314.7振动摩擦测试324.7.2试验条件324.7.3法度324.7.4合格判据324.7.5说明334.8铅笔硬度测试334.8.1试验目的334.8.2试验条件334.8.3法度344.8.4合格判据364.8.5测试工具374.9抗脏污测试374.9.1试验目的374.9.2试验条件374.9.3法度374.9.4合格判据384.10牛顿笔测试384.10.1试验目的384.10.2试验条件384.10.3法度384.10.4合格判据384.10.5说明384.11显微维氏硬度测试384.11.1试验目的384.11.3法度394.11.4合格判据39 4.12耐化妆品测试394.12.1试验目的394.12.2试验条件394.12.3法度394.12.4合格判据40 4.13耐手汗测试404.13.1试验目的404.13.2试验条件404.13.3法度404.13.4合格判据414.13.5说明414.14高温存储414.14.1试验目的414.14.2试验条件414.14.3法度414.14.4合格判据42 4.15高温存储424.15.1试验目的424.15.2试验条件424.15.3法度424.15.4合格判据424.16交变湿热424.16.1试验目的424.16.2试验条件424.16.3法度434.16.4合格判据43 4.17温度冲击434.17.1试验目的434.17.2试验条件434.17.3法度434.17.4合格判据44 4.18太阳辐射444.18.1试验目的444.18.2试验条件444.18.3法度444.18.4合格判据454.18.5说明454.19盐雾测试454.19.1试验目的454.19.2试验条件454.19.3法度454.19.4合格判据46 4.20水煮测试474.20.1试验目的474.20.2试验条件474.20.3法度474.20.4合格判据484.20.5说明484.21切片测试484.21.1试验目的484.21.2试验条件484.21.3法度484.21.4合格判据504.22内部件附着力测试504.22.1试验目的504.22.2试验条件504.22.3法度504.22.4合格判据504.23内部件交变湿热504.23.1试验目的504.23.2试验条件504.23.3法度514.23.4合格判据514.23.5说明514.24内部件温度冲击514.24.1试验目的514.24.2试验条件514.24.3法度514.24.4合格判据514.25内部五金件阻抗测试514.25.1试验目的514.25.2试验条件514.25.3法度524.25.4合格判据524.26内部五金件高温高湿534.26.1试验目的534.26.2试验条件534.26.3法度534.26.4合格判据534.27钢丝绒测试534.27.1试验目的534.27.2试验条件534.27.3法度534.27.4合格判据534.283D涂层及小部件验证战略544.28.13D涂层544.28.2小部件545结构件强度测试办法545.1强度测试位置识别办法545.1.1试验目的545.1.2试验条件545.2落锤测试555.2.1试验目的555.2.2试验条件555.2.3法度575.2.4合格判据575.3弯折测试585.3.1试验目的585.3.2试验条件585.3.3法度605.3.4合格判据605.4拉力测试615.4.1试验目的615.4.2试验条件615.4.3法度615.4.4合格判据625.5NMT粘合质量初判625.5.1试验目的625.5.2试验条件625.5.3法度625.5.4合格判据625.6NMT剪切强度测试635.6.1试验目的635.6.2试验条件635.6.3法度645.6.4合格判据645.7NMT定向跌落测试645.7.1试验目的645.7.2试验条件645.7.3法度655.7.4合格判据655.8按键手感665.8.1试验目的665.8.2试验条件665.8.3合格判据665.9按键弹力曲线测试665.9.1试验目的665.9.2试验条件665.9.3资源要求665.9.4测试步调675.9.5合格判据685.10USB/耳机/卡托模拟插拔测试685.10.1试验目的685.10.2试验条件685.10.3法度695.10.4合格判据695.11概略能测试695.11.1试验目的695.11.2试验条件695.11.3法度705.11.4合格判据705.11.5说明705.11.6附OWENS 计算办法71 5.12装饰件拉拔力测试715.12.1试验目的715.12.2试验条件715.12.3法度715.12.4合格判据725.13卡托三杆弯测试725.13.1试验目的725.13.2试验条件725.13.3法度725.13.4合格判据735.14卡托横梁正向挤压测试735.14.1试验目的735.14.2试验条件735.14.3法度735.14.4合格判据735.15卡托横梁侧向挤压测试745.15.1试验目的745.15.2试验条件745.15.3法度745.15.4合格判据755.16卡托扭曲测试755.16.1试验目的755.16.2试验条件755.16.3法度755.16.4合格判据765.17卡托钢片推出力测试765.17.1试验目的765.17.2试验条件765.17.3法度765.17.4合格判据775.18卡托弯折测试775.18.1试验目的775.18.2试验条件775.18.3法度775.18.4合格判据775.19螺钉防松扭力测试785.19.1试验目的785.19.2试验条件785.19.3法度785.19.4合格判据785.20螺钉破坏扭力测试795.20.1试验目的795.20.2试验条件795.20.3法度795.20.4合格判据796非功能类镜片可靠性测试办法796.1抗化学试剂测试796.1.1试验目的796.1.2试验条件796.1.3法度796.1.4合格判据796.2附着力测试806.2.1试验目的806.2.2试验条件806.2.3法度806.2.4合格判据806.2.5说明806.3铅笔硬度测试806.3.1试验目的806.3.2试验条件806.3.3法度806.3.4合格判据806.3.5测试工具816.4显微维氏硬度测试816.4.1试验目的816.4.2试验条件816.4.3法度816.4.4合格判据816.5耐化妆品测试826.5.1试验目的826.5.2试验条件826.5.3法度826.5.4合格判据82 6.6耐手汗测试826.6.1试验目的826.6.2试验条件826.6.3法度826.6.4合格判据836.6.5说明836.7高温存储836.7.1试验目的836.7.2试验条件836.7.3法度836.7.4合格判据83 6.8高温存储836.8.1试验目的836.8.2试验条件836.8.3法度836.8.4合格判据84 6.9交变湿热846.9.1试验目的846.9.2试验条件846.9.3法度846.9.4合格判据846.10温度冲击846.10.1试验目的846.10.2试验条件846.10.3法度856.10.4合格判据85 6.11酒精摩擦856.11.1试验目的856.11.2试验条件856.11.3法度856.11.4合格判据85 6.12钢丝绒测试866.12.1试验目的866.12.2试验条件866.12.3法度866.12.4合格判据86 6.13盐雾试验866.13.1试验目的866.13.2试验条件866.13.3法度876.13.4合格判据87 6.14水煮测试876.14.1试验目的876.14.2试验条件876.14.3法度876.14.4合格判据876.14.5说明876.15太阳辐射876.15.1试验目的876.15.2试验条件876.15.3法度886.15.4合格判据886.15.5说明886.16背面油墨阻抗测试886.16.1试验目的886.16.2试验条件886.16.3法度886.16.4合格判据886.17挤压测试896.17.1试验目的896.17.2试验条件896.17.3法度896.17.4合格判据896.18镜片推脱力测试906.18.1试验目的906.18.2试验条件906.18.3法度906.18.4合格判据906.19镜片背面贴膜拉拔力906.19.2试验条件906.19.3合格判据916.20四杆弯折(强化指标)测试916.20.1试验目的916.20.2试验条件916.20.3法度916.20.4合格判据916.21落球测试926.21.1试验目的926.21.2试验条件926.21.3法度926.21.4合格判据936.22环对环挤压测试936.22.1试验目的936.22.2试验条件936.22.3法度936.22.4合格判据936.23透光率946.23.1试验目的946.23.2试验条件946.23.3合格判据946.23.4说明946.24水滴角946.24.2试验条件946.24.3合格判据956.25概略能测试957特殊工艺测试办法957.1贴片logo附着力测试957.1.1试验目的957.1.2试验条件957.1.3法度957.1.4合格判据957.2贴片logo拉拔力测试957.2.1试验目的957.2.2试验条件957.2.3判定依据957.3贴片logo环境测试967.3.1试验目的967.3.2试验条件967.3.3合格判据967.4PET板材电池盖拉拔力测试967.4.1试验目的967.4.2试验条件967.4.3法度967.4.4合格判据967.5屏蔽罩性能测试977.5.1高温测试977.5.2吃锡测试977.5.3绝缘电阻测试977.5.4耐电压测试97 8供应商ORT测试要求97 8.1应用说明97错误!未找到引用源。

手机五金件检验标准 v1.0

深圳市语信时代通讯设备有限公司目录1目的 (3)2适用范围 (3)3定义 (3)3.1 不良缺陷区域(面)定义 (3)3.2 缺陷代码对照表 (3)3.3 缺陷类别定义: (3)4 检验标准 (3)4.1 检验条件及环境 (3)4.2检验条件及环境 (4)4.3外观点、线、面标准,见表2 (4)4.4 五金其它缺陷判定,见表3 (5)5尺寸检验: (6)6 整机装配外观检验 (6)7五金喷砂件检验 (7)8五金件电镀检验 (8)8.1电镀件外观检验电镀件外观参考4.3及4.4 (8)8.2电镀件特殊检验 (8)9五金拉丝件(外观件)检验 (10)9.1 拉丝外观检验见下表(点、线、面缺陷可参考4.3) (10)9.2 五金拉丝件(外观件)特殊检验 (10)10五金抛光件检验 (11)10.1抛光外观检验参考4.3—4.4标准 (11)10.2五金抛光件特殊检验 (11)11 丝印检验 (12)11.1丝印的外观检验见下表6(点、线、面缺陷可参考4.3) (12)11.2丝印的特殊检验 (13)12其他可靠性测试 (14)13包装要求 (15)13.1包装检验 (15)13.2现品票要求 (15)14参考资料 (15)1 目的统一本公司的手机塑胶件标准,作为指导测试人员、生产人员和检验人员对产品检验的依据,用以规范和统一塑胶件检验标准。

同时可作为批量生产前的评审依据。

2 适用范围本标准建立了塑胶件的外观、可靠性、装配等方面的测试检验标准,适用于深爱所有系列手机塑胶件。

用以规范和统一公司内部、供应商、协作生产厂对部件等检查。

注:若新产品不断出现或本标准中的项目涉及不到,应根据公司要求在本标准中加入未涉及到的项目或修正本标准。

3 定义3.1 不良缺陷区域(面)定义3.11 A面:在使用过程中总能被客户看见的部分,如:手机正面,翻盖内外壳,按键板面,LCD;3.12 B面:在使用过程中常常被客户看见的部分,如:手机上、下、左、右四个侧面、天线;3.13 C面:在使用过程中很少被客户注意到的表面部分,如:手机背面(含电池面)、I/O端口;3.14 D面:在使用过程中决不会被客户看见的表面部分,如:手机正常使用时非暴露面(机芯背面, 电池内面,底壳内面)。

五金件检验标准

五金件检验标准五金件是指金属制品中的五金配件,广泛应用于机械、汽车、电子、建筑等领域。

五金件的质量直接关系到产品的安全性和可靠性,因此制定和执行严格的检验标准对于保障产品质量至关重要。

本文将介绍五金件检验标准的相关内容,以便于相关人员能够准确进行五金件的检验工作。

一、外观检验。

1. 表面光洁度,应无明显裂纹、气泡、凹坑等缺陷。

2. 表面涂装,应均匀、无起泡、无剥落。

3. 尺寸偏差,应符合相关标准要求,不得超出允许范围。

二、材质检验。

1. 材料成分,应符合国家标准,不得有不合格成分。

2. 强度和硬度,应符合设计要求,不得低于标准数值。

三、功能性能检验。

1. 连接件的扭矩,应符合设计要求,不得低于或高于标准数值。

2. 螺纹连接的紧固力,应符合相关标准,不得出现松动现象。

3. 传动件的传动效率,应符合设计要求,不得低于标准数值。

四、耐久性检验。

1. 耐腐蚀性,应经过盐雾试验,不得出现锈蚀、腐蚀等现象。

2. 耐磨损性,应经过磨损试验,不得出现过量磨损。

五、环境适应性检验。

1. 温度适应性,应经过高温、低温试验,不得出现失效现象。

2. 湿度适应性,应经过湿热试验,不得出现绝缘失效、腐蚀等现象。

六、标识检验。

1. 产品标识,应清晰、完整、准确,不得有模糊、掉落等现象。

2. 产品包装,应符合相关标准,不得有破损、污染等现象。

七、检验记录。

1. 检验人员应按照相关规定进行检验,并填写检验记录。

2. 检验记录应详细、准确,不得有涂改、遗漏等情况。

八、检验报告。

1. 检验合格的产品应出具检验报告,报告内容应真实、完整。

2. 检验不合格的产品应及时通知相关部门,并按照相关流程处理。

以上即是五金件检验标准的相关内容,希望相关人员能够严格按照标准要求进行五金件的检验工作,确保产品质量,提升企业竞争力。

华为手机结构件单体ORT测试规范

camera

lens)

盐雾测试

是 次/批 是 1次/月

3pcs(陪镀片) 6

1.可在镜片单体上测试的, 使用单体测试 2.双面AR工艺要求小镜片 300次钢丝绒每批次测试

水煮测试

是 次/批

3

太阳辐射

是 1次/月

6

背面油墨阻抗测试

是 次/批

3

挤压测试

是 次/批

10

镜片推脱力测试

是 次/批

6

环境测试按照月度频率测试

是否测试

ORT测试要求 测试频率

是

(首件+IPQC巡检(生产超过2小 时需要)+尾件)/批

是 1次/月

是

(首件+IPQC巡检(生产超过2小 时需要)+尾件)/批

是 1次/月 是 1次/月 是 1次/月 是 首件/批

是

(首件+IPQC巡检(生产超过2小 时需要)+尾件)/批

是 1次/月 是 1次/月 否/ 是 1次/月 是 1次/月 是 1次/月 是 1次/月 是 1次/月 是 1次/月 是 1次/月 是 1次/月

2.在不影响测试结果的前提下,可以使用外观不良品测试,且样品可以复用,需要在SIP中明确定义复用原则;

3.产品是否需要进行该项测试、具体测试条件及操作手法以《终端_手机_结构件可靠性测试技术标准》为准,图纸有明确要求的以图纸为 准;

4.镜片类测试,陪镀片及单体均满足测试规格;

5. 量产交付华为的物料,必须按照此规范要求附上对应批次的测试报告,长期测试可不提供,由华为SQE现场不定期稽核; 6.若对应物料为外购件,ORT中测试频率为批的测试项目,来料检验环节需要进行一次验收,长期测试按照对应频率执行;

华为客户可靠性测试标准

1 测试标准框架错误!未定义书签。

整体框架错误!未定义书签。

测试样品数错误!未定义书签。

不同工艺测试项选择错误!未定义书签。

2 外观等级面划分错误!未定义书签。

外观等级面定义错误!未定义书签。

3 测量条件及环境的要求错误!未定义书签。

距离错误!未定义书签。

时间错误!未定义书签。

位置错误!未定义书签。

照明错误!未定义书签。

环境错误!未定义书签。

4 表面处理可靠性测试方法错误!未定义书签。

膜厚测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

合格判据错误!未定义书签。

抗MEK(丁酮)测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

程序错误!未定义书签。

合格判据错误!未定义书签。

附着力测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

程序错误!未定义书签。

合格判据错误!未定义书签。

等级描述说明错误!未定义书签。

测试工具错误!未定义书签。

RCA纸带耐磨测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

程序错误!未定义书签。

合格判据错误!未定义书签。

酒精摩擦测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

程序错误!未定义书签。

合格判据错误!未定义书签。

橡皮摩擦测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

程序错误!未定义书签。

合格判据错误!未定义书签。

振动摩擦测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

程序错误!未定义书签。

合格判据错误!未定义书签。

铅笔硬度测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

程序错误!未定义书签。

合格判据错误!未定义书签。

测试工具错误!未定义书签。

抗脏污测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

程序错误!未定义书签。

合格判据错误!未定义书签。

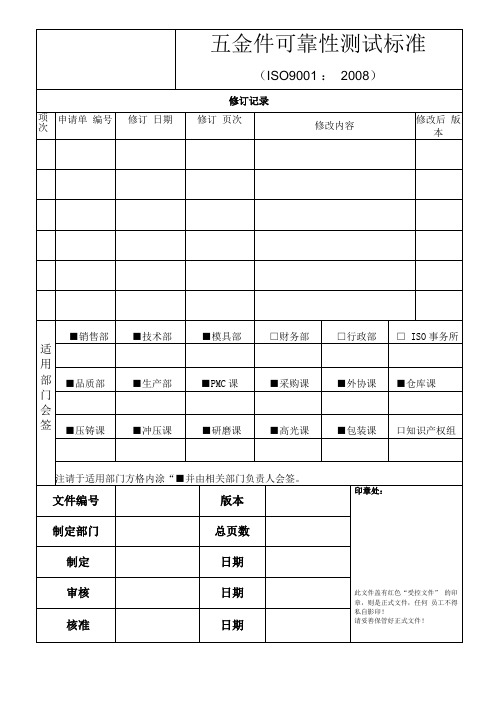

五金件可靠性测试标准

1.目的:作为指导生产人员和品质测试人员的依据,用以规范和统一五金件产品可靠性测试标准,维护产品品质。

本规范为终端产品上所采用五金件的铝合金与镁合金阻抗、盐雾测试与高温高湿规范,外观五金零件盐雾测试请参考各产品的外观盐雾测试规范。

2.范围:适用于捷荣客户五金件、测试规范、压铸镁合金、压铸铝合金。

3.权责:3.1.实验室测试人员:负责执行本作业程序,并准确记录实验过程和结果。

3.2.实验室负责人:负责审核结果。

4.引用文件:下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本规范。

5.术语和定义Term&Definition:第2页共12页6.内容6.1.测量条件及环境的规则6.1.1.距离:人眼与被测物表面的距离为300mm〜350mm;6.1.2.时间:每片检查时间不超过10s (10s内检验不出的缺陷可以不算);6.1.3.位置:检视面与桌面成45°;上下左右转动15°;6.1.4.照明:100W冷白荧光灯,光源距被测物表面500 mm-550mm(照度达800 Lux-1200 Lux)。

6.1.5.实验室测试环境要求温度:+15℃ - +35℃相对湿度:40% - 60%对应参考标准:6.2.测试项目6.2.1.阻抗检验6.2.1.1.检验环境及仪器•检验环境:温度25+/-2摄氏度,相对湿度40%+/-5%•检验仪器:镭雕区阻抗检测精度以美国FLUKE电阻仪测试数据为准,或同等水平测试仪器。

•检验探头:探针直径中1.5mm的球头探针,探针需要负重70g;6.2.1.2.检验步骤•将红黑表笔对接,仪器校准到0.1。

以内;------------------------------------------ 第3页共12页---------------------------------------五金件可靠性测试标准•如果不能校准到0.1。

华为测试标准

文档密级:

1.2.4

RCA纸带耐磨测试

1.2.5

酒精摩擦测试

1.2.6

耐化妆品测试(结构部件)

1.2.7

高温储存测试(结构部件)

1.2.8

低温储存测试(结构部件)

1.2.9

温度冲击(结构部件)

1.2.10

交变湿热(结构部件)

2012-2-16

华为机密,未经许可不得扩散

第2页,共4页

89804209.xls

89804209.xls 参考标准 华为公司可靠性测试标准

文档密级:

序列

1

1.1

华为验收测试项目

主机

整机(裸机) 整机(裸机)

测试条件

1.1.11

振动摩擦

1.1.12

金属层磨损

1.1.14

按键耐久性

1、准备3份 RKF 10K(黄色圆锥体)和1 份 RKF 15P(绿色圆锥体),共15L,加 入到研磨槽内; 2、用移液管吸取FC120 4ml,并加水到 200ml,加入到研磨槽内; 3、加入1L水到研磨槽内; 4、每30min检查一次,并加入500ml水; 5、摩擦3h 将测试样品装入整机放入振动摩擦测试 设备,摩擦1h。 使用清水清洗样品。 将测试样品放入腐蚀液中浸泡2h。 将测试样品取出,放入恒温恒湿箱,进 行交变湿热测试3个循环。 将测试样品装入整机放入振动摩擦测试 设备,摩擦1h。 测试过程中,手机开机 按键头要求:外径为Φ12mm±1mm 硬度 大于肖氏70度 功能键:80万次。侧键:5万次,其他键 50万次,耳机4万次,按键力5~7N 速 度45次/分。

第3页,共4页

89804209.xls

文档密级:

一般PU漆、UV漆或电镀等:外壳200圈 弹性漆:50圈 P+R按键:250圈

华为客户可靠性测试标准范本(doc 88页)

1.1整体框架................................................................................. 错误!未定义书签。

1.2测试样品数 ............................................................................. 错误!未定义书签。

1.3不同工艺测试项选择............................................................... 错误!未定义书签。

2外观等级面划分 ............................................................................... 错误!未定义书签。

2.1外观等级面定义...................................................................... 错误!未定义书签。

3测量条件及环境的要求 .................................................................... 错误!未定义书签。

3.1距离........................................................................................ 错误!未定义书签。

3.2时间........................................................................................ 错误!未定义书签。

3.3位置........................................................................................ 错误!未定义书签。

华为AM五金件可靠性测试标准

整机:耳机的电性能完全正常,移动部件没有机械粘合,重要的装饰材料不能受到腐蚀物质的影响,如出现凹陷、起泡、变色等,盐雾对耳机的侵入不能影响耳机目前和将来的使用,所有的腐蚀现象必须被分析,这些对耳机性能存在潜在的影响;

部件:耳机外观无明显变化,如锈蚀、变色、及镀层剥落等现象,满足判据A、B、C1

试验程序:

1、测试前检查待测试表面外观无变色、起泡、裂口、脱落,刮伤,划痕;

2、用纯棉布专用蘸满无水酒精浓度≥%,包在专用的测试头上包上棉布后测试头的面积约为1cm2,施加500g的载荷,用专用仪器或手工以40次/分钟~50次/分钟的速度摩擦;

3、往返标准规定的次数,磨擦待测试表面处理层;

合格判据:试验完成后以测试表面无明显退色、透底露出底材时为合格;

耐UV试验

试验目的:验证耳机材料抗紫外线或者太阳辐射的能力;

试验条件:96小时循环12个周期

4小时m2/nm, UV-A 340nm温度:60°C

4小时50°C常规湿度

最少样品数量:3pcs

或者按IEC60068-2-5要求

试验程序:

1、对待测表面初检,保证外观正常;

2、按照试验条件,保持4小时m2/nm,UV-A 340nm,60°C环境试验,4小时,50°C关闭光照,循环96小时;

2、点磨损不超过1.5mm1.5mm;1mm1mm~1.5mm1.5mm不超过3个;1mm1mm以下不判定问题;

3、印刷:加500g力,以40次/分钟~60次/分钟的速率,20mm行程, 30循环;

4、标签:加2kg力,直往30次, 20次/分钟~30次/分钟,20mm行程, 20循环;

5、每5次进行一次外观检查;

6、发现测试表面测试失效后,即停止试验并记下试验次数;

华为公司可靠性测试标准V2.0

175g负载,连续摩擦,16-17圈/分 (1)P+R按键:250圈 (2)硅胶按键:200圈 (3)溅镀件及蒸镀件200圈 (4)外壳PU,UV漆:200圈 (5)外壳弹性漆:50圈 (6)水镀件按键:200圈 (7)外部水镀装饰件:200圈 (8)印刷字体及图案:喷漆件表面的印刷 (表面喷UV):100圈 如果产品涂层工艺不在上述列表中,需 由开发提出异议,由华为可靠性测试专 家5N列负出载测,试无标水准酒精(浓度>99.5%),4050次/min (1)UV,PU漆:250圈 (2)弹性漆:100圈

文档密级:

2019/9/5

华为机密,未经许可不得扩散

第2页,共4页

1543457427.xls

判据

喷漆件:2h 电镀件:2h PVD件:3h 按键:3h LENS:3h 表面印刷:30min 颜色不允许与正常颜色有明显差异

测试完毕后检查外观无明显磨损

样机 数目

备注

3

3

测试前按键力离散值不超过30%,测试后按键 力变化是不超过30%,按键功能是否正常,手 2 机电气功能是否正常。

文档密级:

2019/9/5

华为机密,未经许可不得扩散

第3页,共4页154345727.xls一般PU漆、UV漆或电镀等:外壳200圈

弹性漆:50圈

3

P+R按键:250圈

250循环 弹性漆:100圈

3

按键附着力达到3B;外壳附着力达到4B;镜片 表面无变色等异常;水镀件附着力达到3B;外 3 壳印刷附着力达到3B

文档密级:

2019/9/5

华为机密,未经许可不得扩散

第1页,共4页

1543457427.xls

1.2.4 RCA纸带耐磨测试

华为AM五金件可靠性测试标准

6、发现测试表面测试失效后,即停止试验并记下试验次数。

合格判据:

试验完成后以印刷表面无明显退色、透底(露出底材)时为合格。

测试后,允许铭牌标记有轻微的磨损及退色,字体应清晰可辨。

试验后的表面状态变化字体磨透残缺长度 L ≤0.6 mm,残缺深度 H ≤0.3 mm。

人工汗液试验

最少样品数量:3pcs

试验程序:

1、测试前检查待测试表面外观无变色、起泡、裂口、脱落,刮伤,划痕。

2、将样品及7017R橡皮装夹并固定在试验机上。

3、印刷:加500g力,以40次/分钟~60次/分钟的速率,20mm行程, 30循环。

4、标签:加2kg力,直往30次, 20次/分钟~30次/分钟,20mm行程, 20循环。

部件:耳机外观无明显变化,如锈蚀、变色、及镀层剥落等现象,满足判据A、B、C1

耐UV试验

试验目的:验证耳机材料抗紫外线或者太阳辐射的能力。

试验条件:96小时(循环12个周期)

4小时m2/nm, UV-A 340nm温度:60°C

4小时50°C常规湿度

最少样品数量:3pcs

(或者按IEC60068-2-5要求)

试验程序:

1、对待测表面初检,保证外观正常。

2、按照试验条件,保持4小时m2/nm,UV-A 340nm,60°C环境试验,4小时,50°C关闭光照,循环96小时。

合格判据:试验后样品无任何外观、结构件不良、畸变,性能应在整个实验过程中保持不变。

酒精耐磨试验

试验目的:测试移配件产品表面装饰层(包括有喷漆的外壳和按键、丝印)是否能耐酒精的腐蚀。

c、所用胶带:NICHIBAN CT405AP-24胶带;

d、单刃切割刀的刀刃(A-100)20°~30°,6个切割刀的多刃百格刀刀刃间隔1mm或者2mm;

华为客户可靠性测试标准

1测试标准框架 (15)1.1整体框架 (15)1.2测试样品数 (15)1.3不同工艺测试项选择 (18)2外观等级面划分 (18)2.1外观等级面定义 (18)3测量条件及环境的要求 (19)3.1距离 (19)3.2时间 (19)3.3位置 (19)3.4照明 (19)3.5环境 (19)4表面处理可靠性测试方法 (19)4.1膜厚测试 (19)4.1.1试验目的 (19)4.1.2试验条件 (19)4.1.3合格判据 (19)4.2抗MEK(丁酮)测试 (19)4.2.1试验目的 (19)4.2.2试验条件 (20)4.2.3程序 (20)4.2.4合格判据 (20)4.3附着力测试 (20)4.3.1试验目的 (20)4.3.2试验条件 (21)4.3.3程序 (21)4.3.4合格判据 (22)4.3.5等级描述说明 (23)4.3.6测试工具 (23)4.4RCA纸带耐磨测试 (23)4.4.2试验条件 (24)4.4.3程序 (24)4.4.4合格判据 (24)4.5酒精摩擦测试 (24)4.5.1试验目的 (24)4.5.2试验条件 (25)4.5.3程序 (25)4.5.4合格判据 (25)4.6橡皮摩擦测试 (25)4.6.1试验目的 (25)4.6.2试验条件 (25)4.6.3程序 (25)4.6.4合格判据 (26)4.7振动摩擦测试 (26)4.7.1试验目的 (26)4.7.2试验条件 (26)4.7.3程序 (26)4.7.4合格判据 (27)4.7.5说明 (28)4.8铅笔硬度测试 (28)4.8.1试验目的 (28)4.8.2试验条件 (28)4.8.3程序 (28)4.8.4合格判据 (30)4.8.5测试工具 (30)4.9抗脏污测试 (31)4.9.1试验目的 (31)4.9.2试验条件 (31)4.9.3程序 (31)4.9.4合格判据 (31)4.10牛顿笔测试 (31)4.10.1试验目的 (31)4.10.2试验条件 (31)4.10.4合格判据 (32)4.10.5说明 (32)4.11显微维氏硬度测试 (32)4.11.1试验目的 (32)4.11.2试验条件 (32)4.11.3程序 (32)4.11.4合格判据 (33)4.12耐化妆品测试 (33)4.12.1试验目的 (33)4.12.2试验条件 (33)4.12.3程序 (33)4.12.4合格判据 (33)4.13耐手汗测试 (33)4.13.1试验目的 (33)4.13.2试验条件 (33)4.13.3程序 (34)4.13.4合格判据 (34)4.13.5说明 (34)4.14低温存储 (35)4.14.1试验目的 (35)4.14.2试验条件 (35)4.14.3程序 (35)4.14.4合格判据 (35)4.15高温存储 (35)4.15.1试验目的 (35)4.15.2试验条件 (35)4.15.3程序 (35)4.15.4合格判据 (35)4.16交变湿热 (36)4.16.1试验目的 (36)4.16.2试验条件 (36)4.16.3程序 (36)4.16.4合格判据 (36)4.17.1试验目的 (36)4.17.2试验条件 (37)4.17.3程序 (37)4.17.4合格判据 (37)4.18太阳辐射 (37)4.18.1试验目的 (37)4.18.2试验条件 (37)4.18.3程序 (37)4.18.4合格判据 (38)4.18.5说明 (38)4.19盐雾测试 (38)4.19.1试验目的 (38)4.19.2试验条件 (39)4.19.3程序 (39)4.19.4合格判据 (39)4.20水煮测试 (40)4.20.1试验目的 (40)4.20.2试验条件 (40)4.20.3程序 (41)4.20.4合格判据 (41)4.20.5说明 (41)4.21切片测试 (41)4.21.1试验目的 (41)4.21.2试验条件 (41)4.21.3程序 (41)4.21.4合格判据 (43)4.22内部件附着力测试 (43)4.22.1试验目的 (43)4.22.2试验条件 (43)4.22.3程序 (43)4.22.4合格判据 (43)4.23内部件交变湿热 (43)4.23.1试验目的 (43)4.23.3程序 (44)4.23.4合格判据 (44)4.23.5说明 (44)4.24内部件温度冲击 (44)4.24.1试验目的 (44)4.24.2试验条件 (44)4.24.3程序 (44)4.24.4合格判据 (44)4.25内部五金件阻抗测试 (44)4.25.1试验目的 (44)4.25.2试验条件 (44)4.25.3程序 (45)4.25.4合格判据 (45)4.26内部五金件高温高湿 (46)4.26.1试验目的 (46)4.26.2试验条件 (46)4.26.3程序 (46)4.26.4合格判据 (46)4.27钢丝绒测试 (46)4.27.1试验目的 (46)4.27.2试验条件 (46)4.27.3程序 (46)4.27.4合格判据 (46)4.283D涂层及小部件验证策略 (47)4.28.13D涂层 (47)4.28.2小部件 (47)5结构件强度测试方法 (47)5.1强度测试位置识别方法 (47)5.1.1试验目的 (47)5.1.2试验条件 (47)5.2落锤测试 (48)5.2.1试验目的 (48)5.2.2试验条件 (48)5.2.4合格判据 (50)5.3弯折测试 (51)5.3.1试验目的 (51)5.3.2试验条件 (51)5.3.3程序 (53)5.3.4合格判据 (53)5.4拉力测试 (54)5.4.1试验目的 (54)5.4.2试验条件 (54)5.4.3程序 (54)5.4.4合格判据 (55)5.5NMT粘合质量初判 (55)5.5.1试验目的 (55)5.5.2试验条件 (55)5.5.3程序 (55)5.5.4合格判据 (55)5.6NMT剪切强度测试 (56)5.6.1试验目的 (56)5.6.2试验条件 (56)5.6.3程序 (57)5.6.4合格判据 (57)5.7NMT定向跌落测试 (57)5.7.1试验目的 (57)5.7.2试验条件 (57)5.7.3程序 (58)5.7.4合格判据 (58)5.8按键手感 (58)5.8.1试验目的 (58)5.8.2试验条件 (59)5.8.3合格判据 (59)5.9按键弹力曲线测试 (59)5.9.1试验目的 (59)5.9.2试验条件 (59)5.9.4测试步骤 (60)5.9.5合格判据 (60)5.10USB/耳机/卡托模拟插拔测试 (61)5.10.1试验目的 (61)5.10.2试验条件 (61)5.10.3程序 (61)5.10.4合格判据 (62)5.11表面能测试 (62)5.11.1试验目的 (62)5.11.2试验条件 (62)5.11.3程序 (62)5.11.4合格判据 (63)5.11.5说明 (63)5.11.6附OWENS 计算方法 (63)5.12装饰件拉拔力测试 (64)5.12.1试验目的 (64)5.12.2试验条件 (64)5.12.3程序 (64)5.12.4合格判据 (64)5.13卡托三杆弯测试 (64)5.13.1试验目的 (64)5.13.2试验条件 (64)5.13.3程序 (65)5.13.4合格判据 (65)5.14卡托横梁正向挤压测试 (65)5.14.1试验目的 (65)5.14.2试验条件 (65)5.14.3程序 (66)5.14.4合格判据 (66)5.15卡托横梁侧向挤压测试 (66)5.15.1试验目的 (66)5.15.2试验条件 (66)5.15.3程序 (67)5.16卡托扭曲测试 (67)5.16.1试验目的 (67)5.16.2试验条件 (68)5.16.3程序 (68)5.16.4合格判据 (68)5.17卡托钢片推出力测试 (68)5.17.1试验目的 (68)5.17.2试验条件 (69)5.17.3程序 (69)5.17.4合格判据 (69)5.18卡托弯折测试 (69)5.18.1试验目的 (69)5.18.2试验条件 (69)5.18.3程序 (70)5.18.4合格判据 (70)5.19螺钉防松扭力测试 (70)5.19.1试验目的 (70)5.19.2试验条件 (70)5.19.3程序 (70)5.19.4合格判据 (71)5.20螺钉破坏扭力测试 (71)5.20.1试验目的 (71)5.20.2试验条件 (71)5.20.3程序 (71)5.20.4合格判据 (71)6非功能类镜片可靠性测试方法 (72)6.1抗化学试剂测试 (72)6.1.1试验目的 (72)6.1.2试验条件 (72)6.1.3程序 (72)6.1.4合格判据 (72)6.2附着力测试 (72)6.2.1试验目的 (72)6.2.3程序 (72)6.2.4合格判据 (72)6.2.5说明 (72)6.3铅笔硬度测试 (73)6.3.1试验目的 (73)6.3.2试验条件 (73)6.3.3程序 (73)6.3.4合格判据 (73)6.3.5测试工具 (73)6.4显微维氏硬度测试 (73)6.4.1试验目的 (73)6.4.2试验条件 (73)6.4.3程序 (73)6.4.4合格判据 (74)6.5耐化妆品测试 (74)6.5.1试验目的 (74)6.5.2试验条件 (74)6.5.3程序 (74)6.5.4合格判据 (74)6.6耐手汗测试 (75)6.6.1试验目的 (75)6.6.2试验条件 (75)6.6.3程序 (75)6.6.4合格判据 (75)6.6.5说明 (75)6.7低温存储 (75)6.7.1试验目的 (75)6.7.2试验条件 (75)6.7.3程序 (75)6.7.4合格判据 (75)6.8高温存储 (76)6.8.1试验目的 (76)6.8.2试验条件 (76)6.8.4合格判据 (76)6.9交变湿热 (76)6.9.1试验目的 (76)6.9.2试验条件 (76)6.9.3程序 (76)6.9.4合格判据 (76)6.10温度冲击 (77)6.10.1试验目的 (77)6.10.2试验条件 (77)6.10.3程序 (77)6.10.4合格判据 (77)6.11酒精摩擦 (77)6.11.1试验目的 (77)6.11.2试验条件 (77)6.11.3程序 (77)6.11.4合格判据 (77)6.12钢丝绒测试 (78)6.12.1试验目的 (78)6.12.2试验条件 (78)6.12.3程序 (78)6.12.4合格判据 (78)6.13盐雾试验 (78)6.13.1试验目的 (78)6.13.2试验条件 (78)6.13.3程序 (78)6.13.4合格判据 (79)6.14水煮测试 (79)6.14.1试验目的 (79)6.14.2试验条件 (79)6.14.3程序 (79)6.14.4合格判据 (79)6.14.5说明 (79)6.15太阳辐射 (79)6.15.2试验条件 (79)6.15.3程序 (79)6.15.4合格判据 (80)6.15.5说明 (80)6.16背面油墨阻抗测试 (80)6.16.1试验目的 (80)6.16.2试验条件 (80)6.16.3程序 (80)6.16.4合格判据 (80)6.17挤压测试 (80)6.17.1试验目的 (80)6.17.2试验条件 (81)6.17.3程序 (81)6.17.4合格判据 (81)6.18镜片推脱力测试 (82)6.18.1试验目的 (82)6.18.2试验条件 (82)6.18.3程序 (82)6.18.4合格判据 (82)6.19镜片背面贴膜拉拔力 (82)6.19.1试验目的 (82)6.19.2试验条件 (82)6.19.3合格判据 (82)6.20四杆弯折(强化指标)测试 (82)6.20.1试验目的 (82)6.20.2试验条件 (82)6.20.3程序 (83)6.20.4合格判据 (83)6.21落球测试 (84)6.21.1试验目的 (84)6.21.2试验条件 (84)6.21.3程序 (84)6.21.4合格判据 (85)6.22.1试验目的 (85)6.22.2试验条件 (85)6.22.3程序 (85)6.22.4合格判据 (85)6.23透光率 (86)6.23.1试验目的 (86)6.23.2试验条件 (86)6.23.3合格判据 (86)6.23.4说明 (86)6.24水滴角 (86)6.24.1试验目的 (86)6.24.2试验条件 (86)6.24.3合格判据 (87)6.25表面能测试 (87)7特殊工艺测试方法 (87)7.1贴片logo附着力测试 (87)7.1.1试验目的 (87)7.1.2试验条件 (87)7.1.3程序 (87)7.1.4合格判据 (87)7.2贴片logo拉拔力测试 (87)7.2.1试验目的 (87)7.2.2试验条件 (87)7.2.3判定依据 (87)7.3贴片logo环境测试 (88)7.3.1试验目的 (88)7.3.2试验条件 (88)7.3.3合格判据 (88)7.4PET板材电池盖拉拔力测试 (88)7.4.1试验目的 (88)7.4.2试验条件 (88)7.4.3程序 (88)7.4.4合格判据 (88)7.5.1高温测试 (89)7.5.2吃锡测试 (89)7.5.3绝缘电阻测试 (89)7.5.4耐电压测试 (89)8供应商ORT测试要求 (89)8.1应用说明 (89)错误!未找到引用源。

五金件质量检测标准

五金件质量检测标准五金件作为机械制造中的重要组成部分,其质量直接关系到整个机械产品的性能和可靠性。

因此,制定和执行严格的五金件质量检测标准显得尤为重要。

本文将对五金件质量检测标准进行详细介绍,以期为相关行业提供参考和指导。

首先,五金件的质量检测应包括外观质量、尺寸精度、材料成分、力学性能等方面。

在外观质量检测中,应检查五金件的表面是否平整光滑,有无裂纹、气泡、夹渣等缺陷。

对于尺寸精度的检测,则需要使用合适的测量工具,如千分尺、游标卡尺等,确保五金件的尺寸符合设计要求。

此外,还需对五金件的材料成分进行分析,以确保其符合相关标准和要求。

同时,力学性能的检测也是十分重要的,包括拉伸强度、硬度、冲击韧性等指标的检测,以验证五金件在使用过程中的可靠性和耐久性。

其次,五金件质量检测标准应当明确具体的检测方法和标准数值。

针对不同类型的五金件,其检测方法和标准数值可能有所不同,因此需要根据具体情况进行制定。

例如,对于螺栓类五金件,其拉伸强度和抗剪强度是重点检测指标;而对于轴承类五金件,其表面光洁度和尺寸精度则是关键检测内容。

因此,制定五金件质量检测标准时,应当充分考虑五金件的类型和用途,确保检测方法和标准数值的科学性和合理性。

另外,五金件质量检测标准的执行和监督也是至关重要的。

一方面,需要建立健全的检测机构和设备,确保检测过程的准确性和可靠性。

另一方面,还需要加强对检测过程的监督和管理,确保检测结果的真实性和可靠性。

只有通过严格的执行和监督,才能有效提高五金件质量检测的水平和效果。

综上所述,五金件质量检测标准的制定和执行对于提高五金件质量、保障机械产品质量具有重要意义。

只有确立科学合理的检测标准,严格执行和监督检测过程,才能有效提高五金件质量,满足不同行业对五金件质量的需求,推动整个机械制造行业的发展。

希望本文所述内容能为相关行业提供参考和帮助,推动五金件质量检测工作的不断完善和提高。

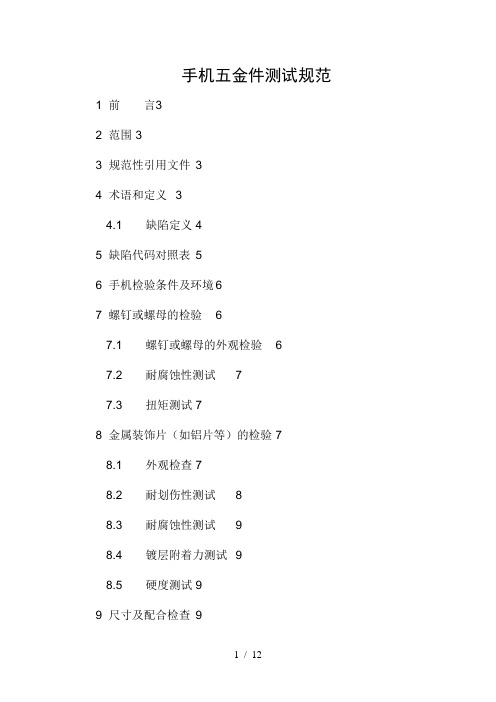

【企业-标准规范】手机五金件测试规范(WORD档)

手机五金件测试规范1前言32范围 33规范性引用文件34术语和定义34.1缺陷定义 45缺陷代码对照表56手机检验条件及环境 67螺钉或螺母的检验67.1螺钉或螺母的外观检验67.2耐腐蚀性测试77.3扭矩测试 78金属装饰片(如铝片等)的检验 78.1外观检查 78.2耐划伤性测试88.3耐腐蚀性测试98.4镀层附着力测试98.5硬度测试 99尺寸及配合检查910金属屏蔽罩的检验10 10.1外观检查 1010.2变形量检查10 10.3耐腐蚀性测试11 10.4可焊性试验111 前言制定本标准的目的在于生产手机的研发、试生产、IQC来料检验、QA增强性试验等各个阶段对手机五金件的检验。

2 范围本标准规定了手机上所采用五金件的外观检查及性能测试(只针对结构性能)方法。

本标准适用于生产的的手机五金件检验,并且适用于手机的研发、试生产、IQC来料检验、QA增强性试验等各个阶段。

3 规范性引用文件在下面所引用的文件中,对于企业标准部分没有写出年代号,使用时应以发布的最新标准为有效版本。

GB/T 2423.17-1993电工电子产品环境试验试验Ka:盐雾试验方法QJ2028-90 镀覆层可焊性试验方法4 术语和定义下列术语和定义适用于本标准。

4.1 缺陷定义漏镀应该电镀的地方没有电镀。

镀层脱落由于镀层附着力不好造成镀层与基材之间有分离。

锈斑由于没有电镀好,造成基材与外界环境接触而发生了化学反应。

麻点电镀层表面出现的颗粒状缺陷。

烧焦由于电镀时电流过大等原因而造成的不良缺陷。

凹坑电镀工艺没有控制好造成电镀件表面有小坑。

碰伤受到外力作用造成零件表面有损坏。

毛刺在零件边缘处有多余的废料。

气泡零件表面局部区域有镀层鼓起的现象。

粗糙镀层表面不光滑。

细划伤没有深度的划痕。

硬划伤有深度的划痕。

色泽不均零件表面的光泽与颜色呈现出不均匀的现象。

翘曲/变形零件表面不平整。

油污附在零件表面的油垢。

5 缺陷代码对照表缺陷代码对照表见表1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

i、在5倍放大镜下观察百格区脱落情况,给出5B~0B等级。

合格判据:

1、试验后无崩裂,无脱落

2、划线脱落等级达到4B以上;

3、印刷/标签在胶带撕拉后印刷无可视性脱落,铭牌标记脱落面积<5%。

4B

在划线的交叉点处有小片的油漆脱落,且脱落总面积小于5%

最少样品数量:3pcs

试验程序:

1、测试前检查待测试表面外观无变色、起泡、裂口、脱落,刮伤,划痕。

2、将样品及7017R橡皮装夹并固定在试验机上。

3、印刷:加500g力,以40次/分钟~60次/分钟的速率,20mm行程, 30循环。

4、标签:加2kg力,直往30次, 20次/分钟~30次/分钟,20mm行程, 20循环。

2、点磨损不超过1.5mm*1.5mm;1mm*1mm~1.5mm*1.5mm不超过3个;1mm*1mm以下不判定问题。

试验条件:

1、振动摩擦设备R180/530 TE-30

2、指定测试所用磨料(3:1配比)

3、2%配比的FC120测试容易

4、振幅:1.5mm

5、壳体测试2h

最少样品数量:3pcs

试验方法:将试验样品放入振动摩擦设备内,进行2H振动摩擦。

试验后:

1、对耳机壳体和control box的喷涂部分进行检查,其它部位不作要求,连续锯齿磨损不超过10mm

c、所用胶带:NICHIBAN CT405AP-24胶带;

d、单刃切割刀的刀刃(A-100)20°~30°,6个切割刀的多刃百格刀刀刃间隔1mm或者2mm;

最少样品数量:3pcs。

试验程序

1、表面装饰层:

a、测试前检查待测试表面外观无变色、起泡、裂口、脱落,刮伤,划痕。

b、确定膜厚,根据膜厚决定切割间距。

5、试验结束后,整机样品取出后用抹布擦干净表面盐水,在常温条件下恢复16小时,用软毛刷将表面物质轻轻扫掉;部件样品取出后用不高于35°温度的流动温水清洗样品以除去样品表面残留的盐雾溶液。在常温条件下恢复16h。

6、清理完毕后整机进行电性能和机械性能的检测,部件进行外观检测。

合格判据

整机:耳机的电性能完全正常,移动部件没有机械粘合,重要的装饰材料不能受到腐蚀物质的影响,如出现凹陷、起泡、变色等,盐雾对耳机的侵入不能影响耳机目前和将来的使用,所有的腐蚀现象必须被分析,这些对耳机性能存在潜在的影响。

3、测试时耳机不上电,模拟市场使用的典型配置安放在实验箱中,耳机之间保持独立,自由沉淀的盐雾不互相影响,还要避免腐蚀物质从一个样品掉落到另外一个样品。进行电子连接的功能电缆连接到位,或使用接头有保护的假电缆,插头、盖子、观察窗等不进行测试,但试验过程中要安置到位。

4、样品暴露在盐雾环境条件中,持续进行24小时。

人工汗液试验

试验目的:是否能耐汗液的摩擦。

试验条件:人工汗液配置方法:将1.00±0.01g尿素(分析纯),5.00±0.01g氯化钠(分析纯)和1.14±0.02g或940±20μl DL-乳酸(>88%,分析纯)倒入一个1000ml的水容器中。加入900ml新鲜蒸馏水并搅拌直至加入的所有试剂都完全溶解为止。校准pH测量计并将pH电极浸入容器。轻轻搅拌并小心加入稀氨水溶液(1%)直至达到一个稳定的PH值6.50±0.10。将溶液倒入1000ml的容量瓶并加入蒸馏水直至瓶满。

6.4

盐雾试验

试验目的:该试验主要是确定耳机在盐雾气候环境影响下的抵御能力。

试验条件:盐雾浓度为5%的NaCl溶液,在35℃条件连续喷雾24小时,然后移出进行16小时晾干。

最少样品数量:10pcs

试验程序:

1、被测样品最低的要求,将最典型的表面暴露在外。

2、样品在盐雾测试前在35℃进行2个小时的预处理。

试验条件:

电镀层,用99.5%医用无水酒精,5N的压力,150次往复;

印刷:用99.5%医用无水酒精,5N的压力,20次往复;

最少样品数量:3pcs

试验程序:

1、测试前检查待测试表面外观无变色、起泡、裂口、脱落,刮伤,划痕。

2、用纯棉布(专用)蘸满无水酒精(浓度≥99.5%),包在专用的测试头上(包上棉布后测试头的面积约为1cm2),施加500g的载荷,用专用仪器或手工以40次/分钟~50次/分钟的速度摩擦;

c、用标准涂层划格器(或单刃刀)在表面处理层表面按照规定的间距划6刀。

d、与原切割线90度按照规定的间距划格。

e、划痕要恰好透至底材表面。

f、把胶带的中心点放在网格上,与一组切割线平行,胶带长度至少超过网格20mm。

g、为让胶带和表面处理层保持良好的接触,用手指或者橡皮按压出里面空气,透过胶带看到颜色全面接触是有效的显示。

7.13

橡皮摩擦试验

试验目的:测试配件产品表面装饰层(包括有喷漆的外壳和按键、丝印)及标签是否能耐手的摩擦。

试验条件:

印刷,加500g力,往复35次,40次/分钟~60次/分钟,20mm行程,30循环。

一级面标签:加2kg力,往复30次, 20次/分钟~30次/分钟,20mm行程, 20循环

橡皮型号:品牌:FABER-CASTELL 橡皮型号:7017R(印刷),中华牌铅笔上的橡皮(标签)。

5、每5次进行一次外观检查。

6、发现测试表面测试失效后,即停止试验并记下试验次数。

合格判据:

试验完成后以印刷表面无明显退色、透底(露出底材)时为合格。

测试后,允许铭牌标记有轻微的磨损及退色,字体应清晰可辨。

试验后的表面状态变化字体磨透残缺长度 L ≤0.6 mm,残缺深度 H ≤0.3 mm。

7.14

部件:耳机外观无明显变化,如锈蚀、变色、及镀层剥落等现象,满足判据A、B、C1

6.5

耐UV试验

试验目的:验证耳机材料抗紫外线或者太阳辐射的能力。

试验条件:96小时(循环12个周期)

4小时0.63W/m2/nm, UV-A 340nm温度:60°C

4小时50°常规湿度

最少样品数量:3pcs

(或者按IEC60068-2-5要求)

试验程序:

1、对待测表面初检,保证外观正常。

2、按照试验条件,保持4小时0.63W/m2/nm,UV-A 340nm,60°C环境试验,4小时,50°C关闭光照,循环96小时。

合格判据:试验后样品无任何外观、结构件不良、畸变,性能应在整个实验过程中保持不变。

7.12

酒精耐磨试验

试验目的:测试移配件产品表面装饰层(包括有喷漆的外壳和按键、丝印)是否能耐酒精的腐蚀。

最少样品数量:3pcs

试验后:

1、油漆涂层外观无异常,无脱落,无裂纹,无变色等异常;

2、需要达到常规附着力测试等同的要求(五金电镀壳体常规附着力要求为4B,环境测试后可降低为3B,其他类产品接受条件不变)

7.16

振动摩擦试验

试验目的:针对耳机壳体和control box的喷涂部分,是否能耐振动的摩擦。

最少样品数量:3pcs

试验方法:用汗液浸泡后的无尘布轻擦样品表面2min,常温环境下放置2h。

测试后:产品外观无明显变化,无变色、起泡、开裂、涂层脱落等异常。

7.15

耐化妆品试验

试验目的:是否能耐化妆品的腐蚀。

试验条件:凡士林特效润肤露(干燥滋润配方)

试验方法:将凡士林特效润肤露(干燥滋润配方)涂在油漆涂层表面上,进行交变湿热2个循环(48h)。

3、往返标准规定的次数,磨擦待测试表面处理层。

合格判据:试验完成后以测试表面无明显退色、透底(露出底材)时为合格。

7.11

附着力试验

试验目的:测试配件产品表面处理层之间及与基材间的附着力强度是否满足要求。

试验条件:

1、表面装饰层:

a、膜厚0~60μm,切割间距1mm;

b、划格数量:10×10个小格 (涂层上印刷区域表面装饰层不划格,涂层下印刷区域要划格);