橡胶填充剂白炭黑的生产及改性技术进展

白炭黑的用途及作用橡胶

白炭黑的用途及作用橡胶概述白炭黑是一种由二氧化硅组成的无机化合物,其化学性质稳定,物理性质特殊。

在橡胶工业中,白炭黑被广泛应用于橡胶制品的填充剂和增强剂中,具有重要的作用。

本文将介绍白炭黑在橡胶中的用途及作用,旨在提供有关的科学知识和应用实例,以促进橡胶行业的发展和技术进步。

白炭黑的用途白炭黑在橡胶制品中有多种用途,主要包括以下几个方面:增强剂白炭黑的颗粒形状和表面积特性使其在橡胶制品中具有良好的增强作用。

它可以增加橡胶制品的强度、硬度和耐磨性,并能提高抗拉强度和疲劳寿命。

因此,白炭黑常被用作增强剂来改善橡胶制品的综合性能。

填充剂白炭黑的高比表面积和吸附性能使其成为一种优良的填充剂。

它可用于提高橡胶制品的体积和质量,并改善其加工性能。

通过添加适量的白炭黑,可以有效降低橡胶制品的成本,提高其性能和可靠性。

硫化活性促进剂白炭黑在橡胶的硫化过程中能够促进硫的分散,提高橡胶的硫化速度和程度。

这是因为白炭黑表面的氧化物可作为硫化反应的催化剂,促进硫化剂和橡胶之间的反应,并加速硫与橡胶的交联作用。

因此,白炭黑常被用作硫化活性促进剂,以提高橡胶制品的硫化效果和质量。

抗老化剂白炭黑在橡胶中的分散性能较好,能够有效分散并阻止橡胶中的氧气、光线和热能的深入渗透,从而减缓橡胶的老化过程。

因此,白炭黑常被用作抗老化剂,可以延长橡胶制品的使用寿命和稳定性。

导电填料白炭黑具有较高的导电性能,可用作橡胶导电填料。

通过添加适量的白炭黑到橡胶中,可以降低橡胶的电阻率,提高橡胶制品的导电性能。

这在一些特定的橡胶制品中十分重要,如防静电橡胶、导电密封圈等。

白炭黑的作用白炭黑在橡胶中的作用主要体现在以下几个方面:增强橡胶的物理性能白炭黑能够填充橡胶的空隙,增加橡胶的体积和质量,提高橡胶制品的硬度、强度和耐磨性。

通过调节白炭黑的用量和分散性能,可以有效控制橡胶制品的物理性能和力学性能。

促进橡胶的硫化反应白炭黑可促进橡胶的硫化反应,通过提高硫化速度和程度,加强橡胶的交联作用。

白炭黑研究报告

白炭黑研究报告

白炭黑是一种特殊的材料,它是由白炭黑微粒组成的黑色细粉末。

白炭黑具有特殊的光学、热学、化学和物理性质,因此在许多领域都有很多的应用。

白炭黑的生产工艺和应用技术正在不断地进行研究和探索,这些研究对于提高白炭黑的性能、降低生产成本以及拓展白炭黑的应用领域具有重要的意义。

近年来,白炭黑的研究重点主要集中在以下几个方面:

1. 白炭黑的生产工艺研究。

目前,白炭黑的生产主要采用炭黑反应法、氧化铝反应法和硅酸钠反应法等方法。

不同的生产方法对白炭黑的质量和性能有着明显的影响,因此需要进行更深入的研究和探索。

2. 白炭黑的性能研究。

白炭黑的性质对于其应用具有重要的影响。

目前,白炭黑的光学、热学、化学和物理性质正在得到深入研究,以便更好地满足不同领域的应用需求。

3. 白炭黑的应用研究。

随着对白炭黑性能的深入了解,人们对其应

用领域的拓展也越来越广泛。

目前,白炭黑已经广泛应用于橡胶、塑料、涂料、油墨、纺织品、电子器件等领域。

未来,随着技术和研究的不断进步,白炭黑的应用领域还将进一步扩展。

总之,白炭黑的研究和应用具有重要的意义,它将为我们提供更多的材料选择和技术支持,创造更多的商业机会和社会价值。

白炭黑表面改性及应用研究进展

白炭黑表面改性及应用研究进展白炭黑是水合SiO2,外观呈白色,一次粒径为20~40nm,属于纳米材料。

做为橡胶工业用增强填料,2005年世界沉淀法白炭黑消耗70万t,2010年可能会超过80万t。

白炭黑能大幅度提高胶料的物理机械性能,减少胶料滞后、降低轮胎的滚动阻力受到广泛的关注[2]。

白炭黑具有特殊的表面结构(带有表面羟基和吸附水)、特殊的颗粒形态(粒子小,比表面积大等)和独特的物理化学性能,广泛应用于橡胶、塑料、涂料、医药、日用化工诸多领域。

1.1 白炭黑的表面结构白炭黑是二氧化硅的无定形结构,系以Si原子为中心,O原子为顶点所形成的四面体不规则堆积而成的。

白炭黑表面存在三种羟基:一是孤立的自由羟基;二是连生的、彼此形成氢键的缔合羟基;三是双生的,即两个羟基连在一个Si原子上的羟基,孤立的和双生的羟基都没有形成氢键。

由于表面能较大,聚集体倾向于凝聚,产品的应用性能受到影响:如在橡胶硫化系统里不能与聚合物很好地相容和分散,在轮胎中大量使用需要同时加入硅烷偶联剂等等。

为了提高白炭黑与聚合物之间的相容性,提高炭黑粒子在胶料中的的分散能力,消除粒子表面电荷,需要对白炭黑进行表面改性,以改善其应用效果,提高产品的附加值,拓展产品的应用领域。

1.2 白炭黑表面改性方法白炭黑的表面改性就是利用一定的化学物质通过一定的工艺方法使其与白炭黑表面上的羟基发生反应,消除或减少表面硅醇基的量,接枝或包覆其他化学物质,使产品由亲水性变为疏水,以达到改变表面性质的目的[2]。

主要改性方法如下:(1)表面活性剂改性:采用钛酸酯偶联剂、硬脂酸或硬脂酸盐等覆盖在粒子表面,改变粒子的部分性能;(2)硅烷偶联改性:采用有机基团取代白炭黑的表面羟基,使其有机硅烷化。

(3)包覆改性:在粒子周围均匀地包覆一层其它物质的膜。

2.白炭黑改性研究现状2. 1表面活性剂改性国外白炭黑的表面改性研究起步于20世纪60~70年代,Thammathadanukul[3]等人比较了几种表面改性的沉淀SiO2对天然橡胶混合物的补强性能。

白炭黑为什么要进行表面改性?有哪些方法?效果如何评价?

白炭黑为什么要进行表面改性?有哪些方法?效果如何评价?白炭黑即水合二氧化硅,是橡胶工业中非常重要的补强剂,目前市场上主要是采用沉淀法进行生产。

白炭黑一次粒子粒径在30~50nm,呈近似球形,粒子之间有接触,一次粒子通过范德华力形成聚集体,聚集体之间相互连接形成附聚体,一次粒子表面丰富的氢键是其易于团聚的主要原因。

1、白炭黑为什么要进行表面改性?由于这种特殊的物理化学结构,普通白炭黑粒子在形成聚集体时易产生表面大量吸附水分子、分子间易发生二次聚集、比表面积过大等问题,从而影响其工业应用的效果,具体表现为:(1)表面呈亲水性由于白炭黑聚集体表面含有大量极性的羟基,会对外界水分子产生极强的吸附作用,使其表面吸附大量水分子。

在橡胶制品加工过程中白炭黑粒子表面吸附的大量水分子在混炼胶硫化时会使混炼胶体出现气泡和空洞从而影响胶体的性能。

同时,橡胶制品表面一般不具有极性,而白炭黑表面含有大量的极性羟基,导致两者的相容性较差,从而影响白炭黑的补强效果。

(2)分散性差白炭黑的结构是链枝状聚集体,沉淀法生产出的普通白炭黑在形成聚集体时易发生二次聚集且结构不易被破坏。

相比于气相法制备的白炭黑粒子,沉淀法生产的普通白炭黑粒子在聚集时经常交联成一个整体,从而导致白炭黑粒子的分散性变差。

作为工业补强剂使用时,分散性较差不利于白炭黑与补强基体结合,会降低其补强效果。

(3)比表面积过大白炭黑粒子粒径较小比表面积大,虽然较大的比表面积在橡胶补强过程中通常起促进作用,但过大的比表面积会增强白炭黑粒子间内聚力,导致其在橡胶基体中不易分散,且在橡胶制品的加工过程中容易产生吸附大量促进剂、延迟硫化时间、产生过高的热量、烧焦基体等问题。

因此,白炭黑在工业应用前大多需要进行改性处理,以提高其工业应用性能。

2、白炭黑表面改性方法有哪些?化学改性法具有稳定性高、易于控制、产品性能好等特点,是目前白炭黑改性研究及工业应用的主要方向,主要包括:表面接枝改性、偶联剂改性、离子液改性、大分子界面改性及并用改性等。

我国白炭黑工业的现状与发展汇总

我国白炭黑工业的现状与发展白炭黑的成份是水合二氧化硅,英文名称为Silica(二氧化硅、无水硅酸),是橡胶工业重要的补强原材料,因其微观结构和聚集体形态和炭黑类似,并在橡胶中有相近的补强性能,故被称为白炭黑。

工业生产的白炭黑主要有沉淀法白炭黑(PrecipitatedSilica)和气相法白炭黑(Pyrogenic Silica或FumedSilica)两类。

白炭黑表面存在有两种官能团:硅烷官能团和硅氧烷官能团,这两种官能团对白炭黑的物理性能和应用性能具有重要的影响,白炭黑的广泛应用都与此相关。

沉淀法白炭黑作为橡胶补强原材料主要用于鞋类、轮胎和其它浅色橡胶制品。

此外在农药、饲料等行业中用作载体或流动剂;在牙膏中用作摩擦剂;在涂料行业用作分散剂、抗沉降剂或消光剂等。

气相法白炭黑是硅橡胶的补强材料,也被用于涂料、油墨和塑料工业做分散剂、抗沉降剂或消光剂,还可在许多行业中做流动剂、吸附剂或载体等,但是由于价格昂贵,总的用量仅占沉淀法白炭黑的1/t0。

2005年和2006年世界白炭黑消费量分别为120万吨和145万吨。

其中沉淀法白炭黑消费比例见图1(略)。

鞋类,包括胶鞋和运动鞋是沉淀法白炭黑的最大用户,其消费比例在1980年曾达45%,由于轮胎行业用量增长很快,2002年已下降为40%,到2006年已下降到不足30%。

世界白炭黑的需求将以年平均4%-5%的速度增长,增长量主要来自于降低轮胎滚动阻力的新需求。

中国的沉淀法白炭黑工业,从1958年建立第一套生产装置开始,初期发展比较缓慢,近15年来,随着橡胶工业的快速发展而发展。

到2006年中国白炭黑生产能力已经达到75.6万吨,与此同时,其生产工艺技术、生产装备和产品质量水平都有很大提高。

一、中国的沉淀法白炭黑1.生产能力和产量截至2007年7月,中国沉淀法白炭黑的生产能力约为78.4万吨,实际产量约67.88万吨。

生产能力在1万吨(含1万吨)以上的企业32家,其总产能为70.5万吨;生产能力在5万吨以上的企业3家,分别是德固赛嘉联化工有限公司、株洲兴隆化工实业公司、无锡恒亨白炭黑有限公司。

白炭黑的工艺流程

白炭黑的工艺流程

白炭黑是一种无机填充剂,具有广泛的应用领域,包括橡胶、塑料、油墨、涂料等。

以下是白炭黑的工艺流程:

首先,白炭黑的制备需要采用一种称为煅烧法的方法。

这种方法使用高纯度的沥青或天然气作为原料,并通过一系列的化学反应将其转化为白炭黑。

煅烧法中的第一步是将原料加热至高温,使其分解生成气体和焦炭。

在第二步中,通过收集和处理焦炭和气体,将焦炭研磨成微小的颗粒,并利用气体中的一部分来控制煅烧反应的温度和氧气含量。

接下来,将煅烧后的焦炭送入高温炉中,通过一系列物理和化学反应,使其转化为白炭黑。

在这个过程中,需要精确控制温度和压力,以确保白炭黑的制备质量。

在制备过程中,还需要使用助燃剂和催化剂来促进反应的进行。

助燃剂可以增加反应产物的生成速率,催化剂则可以提高反应的选择性,从而得到更纯净的白炭黑。

完成反应后,把产生的白炭黑经过冷却和分离处理,并进行干燥和粉碎等后续加工步骤。

最后,通过筛分和包装等工艺,得到最终的白炭黑产品。

需要注意的是,在白炭黑的工艺流程中,要严格控制生产参数,以确保产品的质量和稳定性。

例如,控制煅烧的温度和氧气含

量可以影响白炭黑的比表面积和颗粒形态等性能。

此外,还需要对原料和副产物进行处理,以避免对环境的污染。

总结起来,白炭黑的工艺流程包括原料煅烧、焦炭制备、白炭黑转化以及后续加工等步骤。

通过精确控制各个环节的参数,可以获得质量稳定的白炭黑产品,满足各个领域的应用需求。

随着科学技术的进步,白炭黑的制备工艺也在不断革新和完善,将进一步提高产品的性能和品质。

白炭黑在橡胶中的应用

白炭黑在橡胶中的应用一、白炭黑对胶料工艺性能的影响(1)胶料的混炼与分散白炭黑由于比表面积很大,总趋向于二次聚集,加之在空气中极易吸收水分,致使羟基间易产生很强的氢键缔合,进一步提高了颗粒间的凝聚力,所以白炭黑的混炼与分散要比炭黑困难得多,而且在多量配合时,还容易生成凝胶,使胶料硬化,混炼时生热大。

为获得良好的分散,就要求初始混炼时,保持尽可能高的剪切力,以便使白炭黑的这些聚集体粒子尽可能被破坏,而又不致使橡胶分子链发生过多的机械降解。

为此,白炭黑应分批少量加入,以降低生热。

适当提高混炼温度,有利于除掉一部分白炭黑表面吸附水分,降低粒子间的凝聚力,有助于白炭黑在胶料中的分散。

(2)白炭黑补强硅橡胶混炼胶中的结构控制白炭黑,特别是气相法白炭黑是硅橡胶最好的补强剂,但有一个使混炼胶硬化的问题,一般称为“结构化效应”。

其结构化随胶料停放时间延长而增加,甚至严重到无法返炼、报废的程度。

对此有两种解释,一种认为是硅橡胶端基与白炭黑表面羟基缩合;另一方面认为硅橡胶硅氧链节与白炭黑表面羟基形成氢键。

防止结构化有两个途径,其一是混炼时加入某些可以与白炭黑表面羟基发生反应的物质,如羟基硅油、二苯基硅二醇、硅氮烷等。

当使用二苯基硅二醇时,混炼后应在160~200℃下处理0.5~1h。

这样就可以防止白炭黑填充硅橡胶的结构化。

另一途径是预先将白炭黑表面改性,先去掉部分表面羟基,从根本上消除结构化。

(3)胶料的门尼粘度白炭黑生成凝胶的能力与炭黑不相上下,因此在混炼白炭黑时,胶料的门尼粘度提高,以致于恶化了加工性能,故在含白炭黑的胶料配方中软化剂的选择和用量很重要。

在IIR中往往加入石蜡烃类、环烷烃类和芳香烃类,用量视白炭黑用量多少及门尼粘度大小而异,一般可达15-30%。

在NR中,以植物性软化剂如松香油、妥尔油等软化效果最好,合成的软化剂效果不大,矿物油的软化效果最低。

(4)胶料的硫化速度白炭黑粒子表面有大量的微孔,对硫化促进剂有较强的吸附作用,因此明显地迟延硫化。

白炭黑及其生产方法

硅在自然界中主要以二氧化硅和硅酸盐的状态存在,一切植物皆含有少量的二氧化硅,动物体内的结缔组织中亦含有二氧化硅。

硅在地壳中的含量是绝对丰富的,硅在地壳中的重量百分数为27.6%,仅次于氧(47.2%)为第二位。

无机硅化合物在八十年代是无机化学品中发展较快的系列产品,尤其是近些年来发展更为迅速。

在德温特中心专利索引的无机化学品类中,硅化合物的专利文摘量占了绝对的优势。

由此可以看出,无机硅化合物,在众多的无机化学品中是有明显的竞争力的。

纵观世界情况,硅化合物的新品种近些年来增加并不多,而对于无机硅化合物用途的开发则较为重视。

例如硅化合物中最老的品种硅酸钠,目前也在向高性能、高附加价值化发展;美国莫比尔公司对于ZSM沸石研制了多种规格,几乎可用于石油化工的各个催化过程;氮化硅陶瓷发动机正在向实用化进军。

因此,从目前开发趋势看,无机硅化合物将会大量进入到轻工、食品、医药、建筑、电子、冶金、机械工业等许多领域,一定大有发展前途。

我国的硅化合物产品主要是解放后才逐步发展起来,至今才有几十个品种,因此差距还较大。

我国具有优质而丰富的资源,为研究开发更多的硅化合物提供了物质基础。

近十多年来,不仅得到了化工部的重视,并委托科研单位出版了“硅铝化合物”资料。

可以预料,我国的硅化合物的发展速度必将越来越快,与世界发达国家的差距必将越来越小。

白炭黑是硅化合物中较老的一个品种,三十年代中叶,德、苏、美等国就开始研制,到四十年代末就进入了工业生产,八十年代总生产能力达70~80万吨/年。

我国六十年代开始起步,八十年代千吨级的厂有两家,年产量总共仅5000~6000吨,而且品种少,质量差,能耗高,未形成系列化。

因此,研制新产品和开发应用领域的任务十分艰巨。

1.物理化学性质外观为白色高度分散的无定形粉末或絮状粉末,也有加工成颗粒状作为商品的。

比重为2.319~2.653,熔点为1750℃。

不溶于水及绝大多数酸,在空气中吸收水分后会成为聚集的细粒。

2024年白炭黑湿法混炼橡胶市场分析报告

2024年白炭黑湿法混炼橡胶市场分析报告1. 引言白炭黑湿法混炼橡胶是一种重要的橡胶生产工艺,它在橡胶制造业中具有广泛的应用。

本文将对白炭黑湿法混炼橡胶市场进行分析,包括市场规模、市场趋势、竞争情况等方面进行深入研究。

2. 市场规模分析白炭黑湿法混炼橡胶市场在过去几年里呈现了稳定增长的态势。

根据市场研究数据显示,2019年白炭黑湿法混炼橡胶市场的总产量达到了X吨。

预计到2025年,市场的总产量将达到Y吨,年复合增长率为Z%。

这说明白炭黑湿法混炼橡胶市场在未来几年将继续保持增长势头。

3. 市场趋势分析3.1 技术进步随着科技的不断发展,白炭黑湿法混炼橡胶的制造技术也在不断改进。

新的生产技术可以提高产量和质量,并降低生产成本。

这将进一步推动市场的发展。

3.2 环保意识增强近年来,全球环境问题日益严重,人们对环保问题的关注度也越来越高。

白炭黑湿法混炼橡胶作为一种环保型材料,受到了广泛关注。

预计在未来几年,市场对环保型橡胶的需求将进一步增加。

3.3 市场竞争加剧随着市场规模的扩大,白炭黑湿法混炼橡胶市场的竞争也越来越激烈。

国内外众多橡胶制造商进入市场,增加了市场竞争的压力。

在这种情况下,企业应不断提高产品质量和降低成本,以在市场竞争中占据优势。

4. 市场前景分析白炭黑湿法混炼橡胶市场的前景十分广阔。

随着工业化进程的推进和人们环保意识的提高,对橡胶制品的需求持续增长。

白炭黑湿法混炼橡胶作为一种高性能、环保的橡胶材料,将会得到更广泛的应用。

预计在未来几年,市场将继续保持稳定增长。

5. 总结通过对白炭黑湿法混炼橡胶市场的分析,可以得出以下结论: - 市场总体规模持续增长,预计未来几年仍将保持增长势头。

- 技术进步、环保意识增强将推动市场发展。

- 市场竞争将进一步加剧,企业应提高产品质量和降低成本以保持竞争优势。

- 市场前景广阔,白炭黑湿法混炼橡胶将会得到更广泛的应用。

综上所述,白炭黑湿法混炼橡胶市场具有良好的发展前景,各方面的因素将共同推动市场的稳步增长。

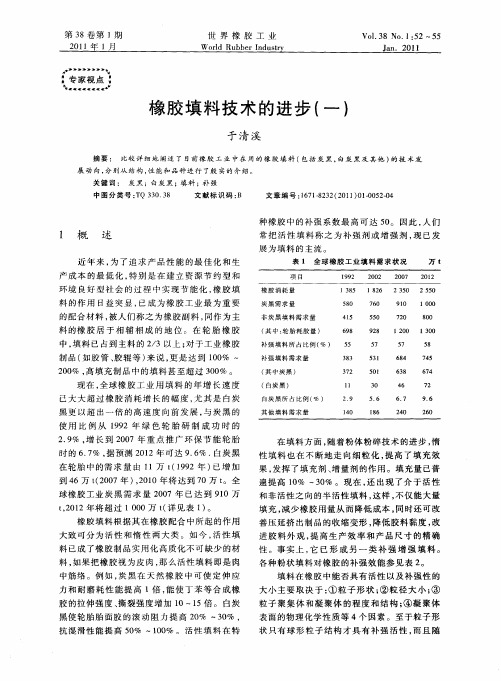

橡胶填料技术的进步(一)

橡 胶填 料根据其 在橡 胶配合 中所 起 的作 用

大 致 可 分 为 活 性 和 惰 性 两 大 类 。如 今 , 性 填 活

料 已成 了橡胶 制 品实用化 高质 化不可 缺少 的材 料, 如果 把橡 胶视 为皮 肉 , 那么 活性填 料 即是 肉

各种 粉状 填料对 橡胶 的补强效 能参 见表 2 。

填料 在橡胶 中能 否具有 活性 以及补 强性 的

中筋络 。例 如 , 炭黑 在 天然 橡 胶 中 可使 定 伸 应 力 和 耐磨 耗性 能 提 高 l倍 , 能使 丁苯 等合 成 橡 胶 的拉 伸强 度 、 撕裂 强度增 加 1 0~1 。 白炭 5倍 黑使轮 胎胎 面胶 的滚 动 阻力 提高 2 % 一3 % , 0 0

于 清 溪

摘 要 : 比 较 详 细 地 阐 述 了 目前 橡 胶 工 业 中在 用 的橡 胶 填 料 ( 包括 炭 黑 , 炭 黑 及 其 他 ) 技 术发 白 的

展 动 向 , 别 从 结 构 , 能 和 品 种 进 行 了殷 实 的 介 绍 。 分 性

关键 词 : 炭 黑 ;白炭 黑 ; 料 ; 强 填 补 中 图分 类 号 : Q 3 0 3 T 3 . 8 文 献 标 识 码 : B 文 章 编 号 :6 l8 3 ( 0 1 0 .0 20 1 7 一2 2 2 1 ) 1 5 .4 0

性填 料 也 在不 断 地走 向细粒 化 , 高 了填 充效 提

果, 发挥 了填充 剂 、 增量 剂 的作 用 。填充 量 已普

遍提 高 1 % ~ 0 。现在 , 出现 了介 于 活性 0 3% 还

和非 活性 之 向的半活性 填料 , 这样 , 不仅 能大量 填充 , 减少 橡胶 用量从 而降低 成本 , 同时 还可改 善压 延挤 出制 品的收 缩变形 , 降低 胶料 黏度 , 改 进胶 料 外 观 , 高 生 产效 率 和产 品 尺 寸 的精确 提

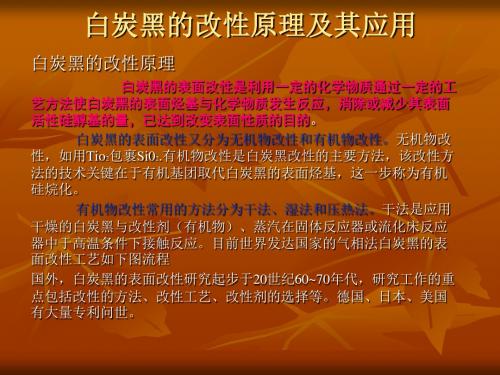

白炭黑的改性原理及其应用

白炭黑干法表面改性工艺流程

N2 白炭黑 600~1000℃ 600~1000 预活化 ℃ 预活化

改性剂、蒸汽 25~650℃ 25~650℃硫 硫化床反应 化床反应

N2

500~250 ℃ 500~250 ℃吹扫 吹扫

ቤተ መጻሕፍቲ ባይዱ

改性产品 改性产品

湿法改性主要有两种。其一,将干燥的白炭黑与改性剂及一种有机溶剂(苯, 甲苯等)组成的溶液加热煮沸,回流反应,然后分离、干燥。该法的主要特点 是工艺简单,产品质量容易控制,改性剂耗量小。缺点是其产品后处理过程复 杂,且造成有机溶剂污染,较难实现规模化工业生产。其二,将干燥的白炭黑 或洗涤后的沉淀白炭黑滤饼配制成水溶液浆料,加入水溶性有机溶剂如醇类或 表面活性剂等,然后加入改性剂进行有机硅烷反应;再合成沉淀反应完成后的 悬浮液中加入改性剂。该法的主要特点是工艺简单,补助设备少,可以对沉淀 白炭黑尤其是沉淀白炭黑的半成品进行改性,有利于降低成本。例如,在硅酸 钠和硫酸沉淀反应后的悬浊液中加入醋乳浊液,得到的改性白炭黑用于涂料消 光剂,其工艺流程如下: 蜡处理的沉淀白炭黑 改性剂 硅酸钠 反应 硫酸 改性 洗涤 干燥 粉碎 成品

白炭黑的改性原理及其应用

白炭黑的改性原理

白炭黑的表面改性是利用一定的化学物质通过一定的工 艺方法使白炭黑的表面烃基与化学物质发生反应,消除或减少其表面 活性硅醇基的量,已达到改变表面性质的目的。 白炭黑的表面改性又分为无机物改性和有机物改性。无机物改 性,如用Tio2包裹Si02.有机物改性是白炭黑改性的主要方法,该改性方 法的技术关键在于有机基团取代白炭黑的表面烃基,这一步称为有机 硅烷化。 有机物改性常用的方法分为干法、湿法和压热法。干法是应用 干燥的白炭黑与改性剂(有机物)、蒸汽在固体反应器或流化床反应 器中于高温条件下接触反应。目前世界发达国家的气相法白炭黑的表 面改性工艺如下图流程 国外,白炭黑的表面改性研究起步于20世纪60~70年代,研究工作的重 点包括改性的方法、改性工艺、改性剂的选择等。德国、日本、美国 有大量专利问世。

我国白炭黑发展现状及市场前景

化工科技 , 2011, 19( 4) : 67~ 71 SCIEN CE & T ECHN O LO GY IN CH EM ICA L I NDU ST RY

白炭黑发展现状及市场前景

李

132021)

Байду номын сангаас

军1 , 黄金霞2 , 赵金德2 , 曲

茵2

( 1. 中国石油吉林石化公 司 精 细化 学品 厂 , 吉 林 吉 林 132021; 2. 中 国石 油吉 林石 化公 司 研 究院 , 吉林 吉林

摘

要 : 白炭黑 ( Silica) 是白色粉 末状 X - 射线无定 形硅酸 和硅酸 盐产品 的总称 , 由于 白炭黑 产品的

一系列优越性 , 使它能够广泛应用于许多领域 。 作者简要介绍了沉淀法和气相法白炭黑 的生产方 法 , 综 述了国内外沉淀法白炭黑及气相法白炭黑的产品应用 、 产能产量及进出口情况等市场现 状 , 简 要概括了 我国白炭黑行业存在的问题和发展趋势 。 关键词 : 白炭黑 ; 生产方法 ; 发展现状 ; 市场前景 中图分类号 : T Q 127. 2 文献标识码 : A 文章编号 : 1008 - 0511( 2011) 04 - 0067 - 05

公司hisil210橡胶高补强剂hisil2000高性能子午线轮胎和高透明制鞋等hisil233橡胶高补强剂增稠剂载体自由流动剂hisil233t橡胶高补强剂hisil250催化剂载体hisil255橡胶高补强剂hisil257橡胶高补强剂增稠剂载体自由流动剂hisil243ld橡胶高补强剂hisil132橡胶高补强剂增稠剂载体自由流动剂hisil532ep橡胶中补强剂增稠剂载体自由流动剂hisil732d橡胶中补强剂增稠剂自由流动剂法国罗地亚公司zeosil1165mp高性能子午线轮胎和高透明制鞋等zeosil1115mp橡胶高补强剂zeosil125gr橡胶高补强剂zeosil175gr橡胶高补强剂日本白炭黑公司nipsilaqvn3造粒产品可缩短混炼时间适合密闭混炼nipsillp特殊橡胶补强剂粘合剂nipsiler制鞋的橡胶制品注射挤压成型nipsilns吸油能力大220260ml100适用于农药nipsilnst吸油值比nipsilns更大240270ml100nipsilna吸油能力大适用于碱性介质中稳定的农药nipsill300特殊橡胶改性剂涂料用粘度调整剂粘结剂nipsill300a涂料不饱和树脂粘度调整剂nipsile各种型号消光剂吸附剂特种纸用补强剂罗地亚公司和德固赛公司各有35生产能力法国罗纳普朗克公司生产能力共18

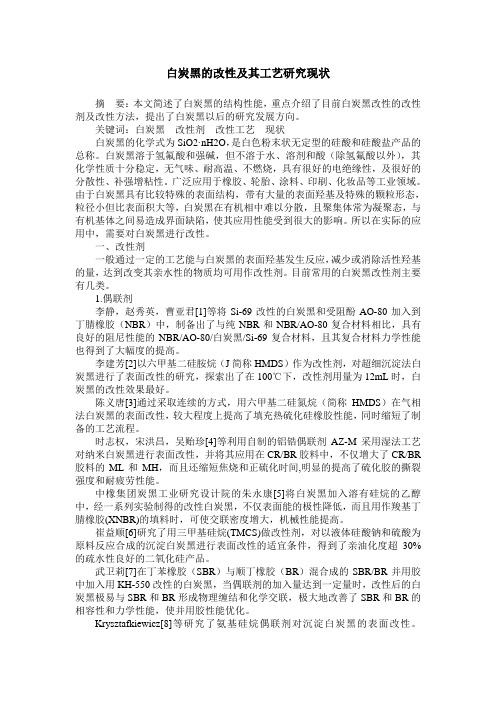

白炭黑的改性及其工艺研究现状

白炭黑的改性及其工艺研究现状摘要:本文简述了白炭黑的结构性能,重点介绍了目前白炭黑改性的改性剂及改性方法,提出了白炭黑以后的研究发展方向。

关键词:白炭黑改性剂改性工艺现状白炭黑的化学式为SiO2·nH2O,是白色粉末状无定型的硅酸和硅酸盐产品的总称。

白炭黑溶于氢氟酸和强碱,但不溶于水、溶剂和酸(除氢氟酸以外),其化学性质十分稳定,无气味、耐高温、不燃烧,具有很好的电绝缘性,及很好的分散性、补强增粘性。

广泛应用于橡胶、轮胎、涂料、印刷、化妆品等工业领域。

由于白炭黑具有比较特殊的表面结构,带有大量的表面羟基及特殊的颗粒形态,粒径小但比表面积大等,白炭黑在有机相中难以分散,且聚集体常为凝聚态,与有机基体之间易造成界面缺陷,使其应用性能受到很大的影响。

所以在实际的应用中,需要对白炭黑进行改性。

一、改性剂一般通过一定的工艺能与白炭黑的表面羟基发生反应,减少或消除活性羟基的量,达到改变其亲水性的物质均可用作改性剂。

目前常用的白炭黑改性剂主要有几类。

1.偶联剂李静,赵秀英,曹亚君[1]等将Si-69改性的白炭黑和受阻酚AO-80加入到丁腈橡胶(NBR)中,制备出了与纯NBR和NBR/AO-80复合材料相比,具有良好的阻尼性能的NBR/AO-80/白炭黑/Si-69复合材料,且其复合材料力学性能也得到了大幅度的提高。

李建芳[2]以六甲基二硅胺烷(J简称HMDS)作为改性剂,对超细沉淀法白炭黑进行了表面改性的研究,探索出了在100℃下,改性剂用量为12mL时,白炭黑的改性效果最好。

陈义唐[3]通过采取连续的方式,用六甲基二硅氮烷(简称HMDS)在气相法白炭黑的表面改性,较大程度上提高了填充热硫化硅橡胶性能,同时缩短了制备的工艺流程。

时志权,宋洪昌,吴贻珍[4]等利用自制的铝锆偶联剂AZ-M采用湿法工艺对纳米白炭黑进行表面改性,并将其应用在CR/BR胶料中,不仅增大了CR/BR 胶料的ML和MH,而且还缩短焦烧和正硫化时间,明显的提高了硫化胶的撕裂强度和耐疲劳性能。

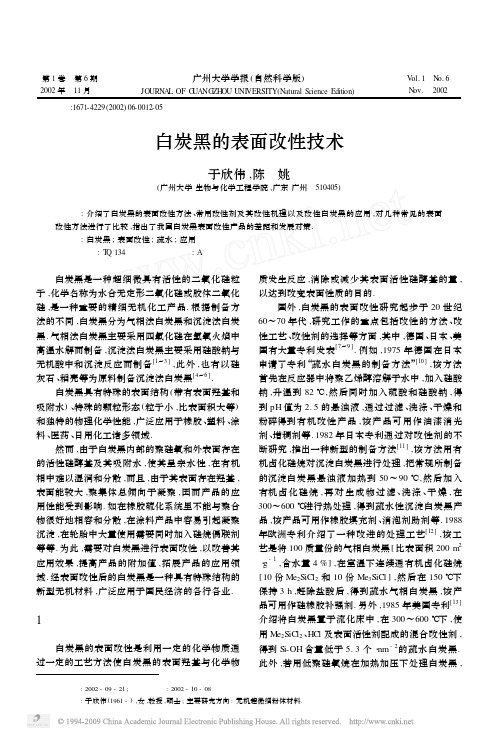

白炭黑的表面改性技术

白炭黑的表面改性是利用一定的化学物质通 过一定的工艺方法使白炭黑的表面羟基与化学物

质发生反应 ,消除或减少其表面活性硅醇基的量 , 以达到改变表面性质的目的.

国外 ,白炭黑的表面改性研究起步于 20 世纪 60~70 年代 ,研究工作的重点包括改性的方法 、改 性工艺 、改性剂的选择等方面 ,其中 ,德国 、日本 、美 国有大量专利发表[7~9] . 例如 ,1975 年德国在日本 申请了专利“疏水白炭黑的制备方法”[10] ,该方法 首先在反应器中将聚乙烯醇溶解于水中 ,加入硅酸 钠 ,升温到 82 ℃,然后同时加入硫酸和硅酸钠 ,得 到 pH 值为 2. 5 的悬浊液 ,通过过滤 、洗涤 、干燥和 粉碎得到有机改性产品 ,该产品可用作油漆消光 剂 、增稠剂等. 1982 年日本专利通过对改性剂的不 断研究 ,推出一种新型的制备方法[11] ,该方法用有 机卤化硅烷对沉淀白炭黑进行处理 ,把常规所制备 的沉淀白炭黑悬浊液加热到 50~90 ℃,然后加入 有机卤化硅烷 , 再对生成物过滤 、洗涤 、干燥 , 在 300~600 ℃进行热处理 ,得到疏水性沉淀白炭黑产 品 ,该产品可用作橡胶填充剂 、消泡剂助剂等. 1988 年欧洲专利介绍了一种改进的处理工艺[12] ,该工 艺是将 100 质量份的气相白炭黑[ 比表面积 200 m2 ·g - 1 ,含水量 4 %] ,在室温下连续通有机卤化硅烷 [10 份 Me2SiCl2 和 10 份 Me3SiCl ] ,然后在 150 ℃下 保持 3 h ,赶除盐酸后 ,得到疏水气相白炭黑 ,该产 品可用作硅橡胶补强剂. 另外 ,1985 年美国专利[13] 介绍将白炭黑置于流化床中 ,在 300~600 ℃下 ,使 用 Me2SiCl2 、HCl 及表面活性剂配成的混合改性剂 , 得到 Si-OH 含量低于 5. 3 个·nm- 2的疏水白炭黑. 此外 ,若用低聚硅氧烷在加热加压下处理白炭黑 ,

白炭黑的生产工艺及其应用

白炭黑的生产工艺及其应用何李军工艺2011(卓越)11031010504摘要:白炭黑属于硅系白色补强型粉体材料,是合成水合硅酸和硅酸盐的总称,包括沉淀SiO2、气相SiO2、Ca·SiO3、Mg·SiO3、Al2(SiO3)3等。

由于它们具有与炭黑媲美的性能和外观上为白色的特性,故统称为白炭黑。

不过通常讲的白炭黑大多是指SiO2而言。

白炭黑经典的制造方法分3类:气相法、沉淀法和离解法。

工业上的制备方法都是这3种方法的组合或改良。

由于生产方法不同,其性能和用途也有所不同。

本文就白炭黑的不同生产工艺其应用展开论述。

关键词:白炭黑生产工艺应用沉淀法气相法离解法Production processes and application of silica whiteLijun HeAbstract:Silica white is white reinforced silicon powder materials, It is the collectively of Silicate Hydrate of synthesis and silicates.including precipitation of SiO2,gas phase SiO2、Ca·SiO3、Mg·SiO3、Al2(SiO3)3 and so on.But generally speaking mostly refers SiO2 silica white terms.The classic method of manufacturing a silica white three categories: vapor phase method, a precipitation method and from the solution. Industrial preparation methods are a combination of these three methods or improved. As production methods, the properties and uses are different. In this paper, silica white different production processes of its application to start on.Key word:silica white Production processes application vapor phase method precipitation method pyrolysis method前言白炭黑即水合二氧化硅是微细粉末状或超细粒子状的二氧化硅,高纯者SiO2达99.8%,质轻,原始粒径<0.0003mm,比重2.319—2.653,熔点1750℃。

2024年白炭黑湿法混炼橡胶市场发展现状

2024年白炭黑湿法混炼橡胶市场发展现状简介白炭黑湿法混炼橡胶是一种利用白炭黑作为填料在橡胶中进行混炼的技术。

本文将介绍白炭黑湿法混炼橡胶市场的发展现状,并分析其前景和挑战。

发展现状白炭黑湿法混炼橡胶的应用白炭黑湿法混炼橡胶广泛应用于橡胶制品的生产中,包括轮胎、橡胶管、密封件等。

其主要作用是增强橡胶的硬度、耐磨性和耐老化性能。

由于白炭黑具有良好的增白效果,还可用于橡胶制品的美观改善。

市场规模白炭黑湿法混炼橡胶市场在过去几年取得了稳定增长。

根据行业数据,截至2021年底,全球白炭黑湿法混炼橡胶市场规模已达到100亿美元。

预计未来几年,该市场将继续保持平稳增长。

主要市场区域白炭黑湿法混炼橡胶市场主要集中在亚太地区和北美地区。

亚太地区是全球橡胶制品生产的主要地区,对白炭黑湿法混炼橡胶需求量大。

北美地区则受益于汽车行业的发展,对白炭黑湿法混炼橡胶的需求也较高。

发展趋势随着环保意识的增强,白炭黑湿法混炼橡胶市场正朝着绿色、可持续的方向发展。

目前,一些橡胶制品的生产商已开始采用环保型的白炭黑湿法混炼橡胶,以满足消费者对环境友好产品的需求。

同时,技术创新也是市场发展的重要推动力,一些新型白炭黑湿法混炼橡胶产品的问世将进一步推动市场的发展。

市场前景和挑战市场前景白炭黑湿法混炼橡胶市场有着良好的前景。

随着全球橡胶制品需求的增加,对白炭黑湿法混炼橡胶的需求也将稳定增长。

另外,新兴市场的崛起将为该市场带来新的机遇。

例如,亚洲一些国家的橡胶制品产业正处于迅速发展阶段,对白炭黑湿法混炼橡胶的需求将持续增加。

市场挑战白炭黑湿法混炼橡胶市场也面临着一些挑战。

首先,原材料价格的波动可能对市场造成一定的影响。

白炭黑是市场的关键原材料之一,其价格的上涨可能会导致橡胶制品价格的上升,从而影响市场需求。

此外,市场竞争也是一个挑战。

随着市场规模的扩大,竞争将变得更加激烈,企业需要不断创新,提高产品质量和技术水平,才能在市场中保持竞争优势。

硅烷偶联剂及其对白炭黑的改性研究进展

硅烷偶联剂及其对白炭黑的改性研究进展摘要:介绍硅烷偶联剂的作用机理及其对白炭黑的改性效果。

硅烷偶联剂与白炭黑表面的羟基发生反应,使白炭黑由亲水性变为疏水性,从而增大其与橡胶的相容性,改善白炭黑的分散性,提高填充硫化胶的物理性能和动态力学性能。

最后提出了目前改性存在的问题及对未来的研究的展望。

关键词:硅烷偶联剂;白炭黑;改性;作用机理白炭黑是橡胶工业中一种重要的补强填料,同炭黑比较, 白炭黑的粒径小、比表面积大,填充硫化胶的拉伸强度、撕裂强度和耐磨性均较高;但它与烃类橡胶的相容性较差,大量填充胶料的粘度较大,加工性能随贮存时间的延长而变差,贮存后胶料存在硬化、挤出困难以及成型粘性差等问题,填充胶料还易产生静电积累,加工性能较差, 在橡胶工业中的应用受到限制。

使用硅烷偶联剂对白炭黑进行改性, 解决了白炭黑与胶料的亲和性, 改善了胶料的加工性能。

同时可使胶料的定伸应力、拉伸强度、撕裂强度及耐磨性提高。

轮胎使用白炭黑补强时加入硅烷偶联剂, 可以获得滚动阻力( 生热) , 抓着性能和耐磨耗性能三者之间的最佳平衡。

本文主要对硅烷偶联剂及其对白炭黑作用机理进行了介绍。

1硅烷偶联剂硅烷偶联剂的通式为RSiX。

,式中R为有机基团,如乙烯基、环氧基、氨基、甲基丙烯酰氧基、巯基等,它能与树脂反应形成牢固的化学结合;X为能够水解的有机基团,如甲氧基、乙氧基、氯等,其水解副产物在低温下可以挥发,而异丙基、异丁基则需要较长的反应时间,且反应副产物也难以从处理的无机填料中去除,X基团能与白炭黑表面的活性羟基缩合形成硅氧烷键。

在橡胶工业中使用较多的是含硫硅烷偶联剂,如TESPT、双一[(三乙氧基硅烷基)一丙基]二硫化物(TESPD或Si75)、r巯基丙基三甲氧基硅烷(A一189)等,而在轮胎工业中使用最多的是硅烷偶联剂TESPT。

一般选用硅烷偶联剂的原则是:聚烯烃橡胶多选用乙烯基硅烷;硫黄硫化胶多选用含硫硅烷偶联剂,如Si69和Si75等;环氧树脂一般选用端基是环氧基或氨基的硅烷;不饱和聚酯多用乙烯基、环氧基硅烷。

胎侧胶料用白炭黑技术进展

胎侧胶料用白炭黑技术进展张天鑫㊀编译㊀㊀轮胎工业一直致力于提高燃油效率,降低燃料成本上升的影响,以及减少环境问题.电动汽车需要低滚动阻力轮胎以提升电池行驶里程.众所周知,与炭黑相比沉淀法白炭黑可赋予较低的滞后,可以帮助降低轮胎滚动阻力.过去工作重点是向轮胎胎面胶中加入节油白炭黑,因为胎面是轮胎滚动阻力的主要影响因素,大约占轮胎总能耗的50%.其余50%的能量损失归因于非胎面构件的能量耗散.胎侧是非胎面胶料燃油效率的最大影响因素,占整个轮胎能耗至少20%.因此对于新型白炭黑填料,胎侧胶料是非胎面构件中最适合评估新型白炭黑的构件.胎侧胶料采用天然橡胶和顺丁橡胶.胶料通常含40到50份炭黑(比如N330或者N550炭黑)㊁操作油㊁高浓度抗氧剂和抗臭氧剂以及硫化剂.胎侧保护胎体免受各种降解过程影响.这些过程包括天候老化㊁撕裂㊁疲劳和臭氧导致的龟裂.在胎侧中,改善滞后不能对这些老化过程产生不利的影响.过去,未经处理的白炭黑在N R胶料中达不到与合成橡胶胶料相同的性能.这是因为N R中含有蛋白质㊁有机物和金属离子污染物,干扰了原位偶联反应,导致轮胎性能下降.利用A g i l o n P P G高性能白炭黑技术可以应对为解决这些性能和制造方面的挑战.这是因为白炭黑表面经过预处理,不需要原位硅烷化.图1示出了白炭黑技术平台的概况.硅烷偶联反应已在A g i l o n P P G高性能白炭黑技术平台上完成.A g i l o n P P G研究了白炭黑在富N R的胶料中的应用.模型胎研究表明,这种白炭黑技术可提高燃油效率,同时对其他关键性能的影响很小.据报道,用沉淀法白炭黑部分替代炭黑可改善胎侧胶料的性能,特别是在能量损耗㊁撕裂强度㊁抗切口增长和耐臭氧裂纹扩展方面.胎侧胶料的关键性能指标包括耐氧化和耐臭氧老化.蜡和二胺并用是使用最广泛的抗降解剂体系,可以防止氧化和/或臭氧老化.虽然已经进行了大量的研究以提高橡胶制品的使用寿命,但仍需进一步改进以优化抗降解剂浓度和/或迁移/扩散速率.据我们所知,目前还没有研究通过合理设计填料和填料表面化学性能来提高橡胶制品的使用寿命.本文评估了4种填料,包括P P G H iGS i l E Z160G白炭黑㊁A g i l o n400G预处理白炭黑㊁N330和N550炭黑,在胎侧模型胶料中评估其对能量损耗(即t a nδ㊁损耗模量和古德里奇生热)和降解过程(即孟山都疲劳失效㊁撕裂强度和耐臭氧性)的影响.重点研究了填料对导电性和抗氧剂迁移的影响.虽然这项工作展示的是在胎侧胶中的应用技术,但所开发的技术可用于其他富含N R的非胎面构件.图1㊀P P G沉淀法白炭黑技术平台1㊀实验本工作中使用的模型胎侧胶料配方如表1所示.非晶沉淀法白炭黑H iGS i lGE Z160G和化学处理非晶白炭黑A g i l o n400G的特性在筛选工作的基础上进行初始硫化体系调整,使所有胶料获得合理相似的交联密度和相当的拉伸曲线.表1中的硫化剂用量基于预筛选工作的结果.按照A S T M D3182,在F a r r e lGB R实验室班伯里密炼机中混炼胶料.表1㊀胎侧模型胶料配方成分说明胶料1胶料2胶料3胶料4S M RC VG60N R50505050B u d e n e1207B R50505050N330炭黑502525N550炭黑50H iGS i l E Z160G29.3A g i l o n400G31.9S i69偶联剂2.3O k e r i nw a x7240微晶蜡3333H y p r e n eL2000环烷油5555A k r o c h e mP90酚醛增粘剂5555S y l v a t a lD40L R增粘剂55556P P D抗氧剂3333氧化锌硫化活化剂3333硬脂酸硫化活化剂1.51.51.51.5R M硫交联剂1.251.251.251.25T B B S促进剂0.80.80.80.8总计,份177.55177.53184.33185.21㊀㊀第一段混炼温度设置为65ħ,转子转速为65r/m i n,上顶栓压力为50b a r,填充系数70%.在密炼机中加入生胶后开始计时.混炼15s后添加填料,在混炼75s后,添加油和增粘剂.混炼135s后,加入其他成分.在195s时进行第一次清扫.225s时增加转子转速,经过300s使胶料升温至150ħ.炭黑或A g i l o n白炭黑胶料在150ħ,3000s时排胶.白炭黑+原位硅烷胶料在150ħ下再保持120s.150ħ下420s时排胶.胶料在双辊开炼机上室温下混炼60s.第二段起始温度为50ħ,转子转速为60r/ m i n.先加入2/3一段母胶,混炼15s加入硫㊁促进剂和剩余的1/3一段母胶,60s清扫,混炼150s 后排胶.胶料在双辊开炼机上在室温条件下混炼60s.胶料在160ħ下硫化T90+5m i n.根据A S T M D2084,使用无转子流变仪(M D R)测定硫化曲线.根据A S T M D1646测量门尼粘度.根据A S TM D2230G96(2007)和评级体系B,使用圆形口型(直径0.25i n)测定胶料的圆形口型挤出性能和收缩率.设定值条件为:螺杆转速45r/m i n,机筒温度为75ħ,螺杆温度为110ħ,机头温度为118ħ,口型温度为120ħ.根据A S T M D2240G02,在室温下使用Z w i c k 数字硬度计测定邵尔A硬度.根据A S T M D412G98a,使用A S T M C型哑铃形试样测试.根据A S T M D5992G96,使用A R E SGG2平行板流变仪测试动态性能(t a nδ和损耗模量).(根据A S TM D623,使用B F G o o d r i c h屈挠仪测试).使用180ʎT形剥离结构测试热撕裂(自粘, S t r e b l e试验).根据A S T M试验方法D413G02进行热撕裂试验.对1i nˑ6i n标准试样进行了改动,以减少带有聚酯薄膜窗的附着力试验区域.窗户尺寸为3i nˑ0.125i n.拉伸速度为5c m/m i n.在室温下,使用K e y s i g h t电阻腔166008B㊁K e y s i g h tB2987A静电计和高阻仪测量表面电阻,压力为5k g,电压为500V.试样在50ħ下放置5h.表面电阻由公式1计算:表面电阻率=电阻ˑ(有效参数/间隙长度)(1)炭黑的总体积分数由公式2计算:(v/v%)=(炭黑质量/密度)/(总质量/总密度)(2)根据A S T M D1149方法A程序A2(动态皮带屈挠)测试耐臭氧性.试样在相对的滑轮上连续旋转4d,室温,50p p h m.在4d的臭氧测试之后,测试拉伸性能.用C型哑铃形试样对老化样品进行拉伸试验.2㊀结果与讨论2.1㊀胶料性能在这些研究之前,进行了初步的胶料研究,以确定最佳硫化体系,制备具有类似机械性能的样品.使用最佳硫化体系获得的硫化曲线如图2所示.A g i l o n400G白炭黑和N330炭黑的硫化曲线非常相似.填充N550炭黑的胶料具有较高的焦烧安全性,但最终扭矩与N330炭黑和A g i l o n 400G白炭黑胶料相当.H iGS i lE Z160G白炭黑+原位硅烷补强胶料具有较低的最终扭矩.所有试样的门尼粘度相当,只有N550炭黑胶料的门尼粘度略低(图3).表2总结了根据A S T M D2230使用圆形口型获得的挤出型材外观和收缩率结果.圆口型实验对挤出物外观分级特别有用.挤出物外观按体系B 评定.图2㊀硫化曲线图3㊀门尼粘度表2㊀挤出结果(圆形口型,按照A S T M D 2230体系B 评定)填料N 330炭黑N 550炭黑H i GS i l E Z160G A gi l o n 400G表面(1=差,5=好)5555直径均匀度(1=差,5=好)5555收缩率,%18.814.327.827.9口型膨胀,%37.915.249.744.2挤出量,g/30c m 16.312.217.416.3㊀㊀从表中可以看出,所有胶料外观都很好.测量了收缩率和口型膨胀率,以及每厘米克数(反映收缩率大小).与H i GS i l GE z 160G 白炭黑+原位硅烷偶联剂补强胶料膨胀相比,A g i l o n400G 白炭黑补强胶料的口型膨胀较小.然而,两种白炭黑胶料比N 330和N 550炭黑补强胶料的收缩率大.2.2㊀硫化胶性能应力/应变性能(图4)表明,所有胶料都具有相当的韧性,证实了硫化体系调整是适当的.所有胶料都具有胎侧胶料所需的高伸长率,4种胶料具有相似的曲线,由于机械性能相近,可以对它们进行适当的性能比较.图4㊀应力G应变曲线损耗模量与贮存模量之比t a n δ用来表征滞后能耗,而损耗模量本身与应变变形系统(如轮胎胎侧中发生的情况)相关的滞后能耗成正比.A gi l o n400G 白炭黑补强胶料的滞后能耗显著降低,如图5和图6所示.如图所示,A g i l o n400G 白炭黑和H i GS i l E Z 160G 白炭黑补强胶料的损耗模量和t a n δ值均低于N 330炭黑胶料,与N 550炭黑胶料相当.图5㊀t a n δ与填料的关系图6㊀G ᵡ与填料的关系能量耗散会产生热量,也可以通过屈挠仪进行定量测量.图7所示的生热也表明填充白炭黑的胶料,特别是填充A g i l o n 白炭黑的胶料的生热量显著减少.与炭黑胶料相比,这是滞后减小的另一指标.图7㊀生热H i GS i l E Z 160G 胶料和A gi l o n400G 白炭黑胶料的撕裂强度与N 550胶料相当(图8).N 330炭黑由于比表面积大,所以比前3种胶料的撕裂强度高.处理或未处理的较大比表面积白炭黑补强胶料与N 330炭黑胶料的撕裂强度相当.图8㊀撕裂强度2.3㊀抗氧剂迁移对于胎侧胶料配方,希望控制抗氧剂/抗臭氧材料的扩散,使足够的材料迁移到胎侧表面,从而达到适当的保护作用,同时减少过度迁移造成喷霜.通过硫化后和老化过程中的抽提实验来测定填料类型对抗氧剂和蜡材料迁移的影响.该工作中,抗氧剂和蜡分别为N G(1,3G二甲基丁基)GN ᶄG苯基对苯二胺(6P P D )和O k e r i n7240蜡.为每种填料制备了与表1配方相同的胶料,但不含6P P D 和蜡.制备并硫化了层压试样,包含两层,一层是前述的胶料(含有6P P D 和蜡),另一层不含6P P D 或蜡.每层厚7.5m m .预计6P P D 和蜡将从含有它们的胶料迁移到不含有这些成分的胶料中.将层压试片切成4片,从每片中抽提6P P D 和蜡,用气相色谱法测定其浓度.测定了硫化前㊁硫化后和老化后的6P P D 和蜡浓度分布.图9示出了N 330炭黑胶料的层压试样的数据.在160ħ下模压19m i n 后测量P P D 浓度,随后在50ħ下老化36d 后再次测量.使用公式3计算模压过程中6P P D 的扩散系数(表3),式中,J 是通量,D 是扩散系数,d φ/d x 是浓度梯度.J =-D d φ/d x (3)图9㊀N 330胎侧胶料6P P D 浓度分布表3㊀6P P D 扩散系数填料扩散系数,m m 2/m i nN 330炭黑6.67N 550炭黑6.94H i GS i l E Z160G 1.77A g i l o n400G 5.69㊀㊀老化后未测定扩散系数,因为扩散与老化相混淆.在老化过程中,似乎有大量的消耗和迁移发生.表3显示,未经处理白炭黑胶料具有较低的扩散常数,可能是由于与6P P D 的相互作用.这表明,在填充未处理白炭黑的胶料中,6P P D 部分吸附在白炭黑表面,不能提供抗氧化保护.A gi l o n400G 白炭黑胶料能更类似于炭黑胶料.其疏水表面显著降低了6P P D 的吸附量.对蜡进行了同样的实验,但蜡在所有胶料中的扩散速度却非常快,硫化后两层胶料蜡的浓度基本上是均匀的.2.4㊀耐老化用动态胶带法测试了耐臭氧性.在一个臭氧室里,胶料在两个滑轮上连续运动.老化后的拉伸性能(相对于老化前的拉伸性能)如图10所示.可以看出,白炭黑胶料的机械性能下降幅度与N 550胶料相当.2.5㊀电导率电导率是胎侧胶料的一个重要参数.胎侧胶料最好是导电的,以消散汽车的静电.否则,需要采用复杂的方法使轮胎导电,耗散车辆的静电.导电橡胶电阻率需要低于109Ω/m2,炭黑用量必须高于逾渗透阈限才能使胶料导电,此时有足够的炭黑形成连续的炭黑网络,从而使静电通过该网络消散.当导电炭黑被完全或部分替换为非导电的白炭黑时,炭黑不足以形成连续的网络,导电性就成了一个问题.制备了含50份填料的胶料,其中部分炭黑用不同量的A gi l o n400G 取代,测量了它们的导电率.本研究使用了N G330㊁N G550和N G660三种炭黑.图11示出了橡胶胶料的电阻率与炭黑体积分数的关系.可看出,含N G330炭黑的胶料在炭黑含量体积约为10%时达到逾渗阈限,成为导电材料.图10㊀老化后拉伸性能的变化图11㊀表面电阻率分布图12㊀胶料性能对比粒径较大的炭黑在较高用量下时达到阈限.从这些曲线可以得到使胶料导电需要加入的最小炭黑量.对于该配方,需要30份N 330炭黑使胶料导电.N 550和N 660炭黑胶料需要更大的量.这表明炭黑可以用A gi l o n400G 白炭黑代替,只剩下30份炭黑,仍然可以得到导电胶料.如果可以接受非导电胶料,则可以替代更多的炭黑.3㊀结论轮胎行业的持续发展趋势是开发更省油的轮胎.过去人们一直致力于改善胎面滞后.最近,减少非胎面构件中能量损失的问题重新引起人们的关注.这种能量损失会影响燃油效率,以及生热量和破裂.在非胎面轮胎构件中,胎侧产生的能量损失相对较高,是本文研究的重点.研究表明未处理白炭黑可以改善合成橡胶胎面胶的滞后,但当与天然橡胶并用时,效果不好.P P G 提供一系列处理白炭黑解决了这些问题.P P G H i GS i lE Z 160G 白炭黑(一种来自H i GS i l 沉淀法白炭黑技术平台的高分散白炭黑),以及P P G A g i l o n 400G 白炭黑(来自A g i l o n 高性能白炭黑技术平台的化学改性沉淀法白炭黑),用黑色胎侧模型胶料进行了评估,并将其性能与N 330和N 550炭黑进行了比较.调整了硫化体系以获得具有类似机械性能的胶料.M D R 硫化曲线和应力/应变特性表明硫化体系调整是成功的,可以进行精确的性能比较.本文讨论的结果在图12中进行了总结.由t a n δ㊁G ᵡ和生热可见,相比N 550炭黑,用H i GS i l E Z160G 和A g i l o n400G 白炭黑降低的幅度更大.与N 550炭黑相比,白炭黑胶料还具有较高的拉伸强度和伸长率.白炭黑胶料的撕裂强度和耐老化性能与N 550炭黑胶料相当.如预期,N 330胶料的滞后比N 550炭黑胶料的高,但撕裂强度和机械性能有所改善.还证明A g i l o n400G 白炭黑对极性抗氧剂的吸附量没有未处理白炭黑的大.6P P D 在A g i l o n400G 白炭黑胶料中的迁移几乎与炭黑胶料相同,比在未处理白炭黑胶料中快得多.最后,观察到部分炭黑替换为白炭黑是可能的,仍然可保胶料导电性.参考文献:1㊀L u c a sD o sS a n t o sF r e i r e 等,R u b b e r W o r l d ,V o l .261,N o .5(2020),18~23。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

不燃烧, 具有很高的电绝缘性, 优越的稳定性, 补 强性, 增稠性和触变性。 气相法 白炭黑的生产工艺

主要为化学气相沉积 (A ) C V 法, 该工艺又称热解

沉淀法 白炭黑普遍采用硅酸盐 ( 主要为硅酸 钠) 与无机酸 ( 通常使用硫酸或者盐酸 ) 中和沉淀 反应的方法来制备, 生成的水合二氧化硅沉淀后,

技术。 浙江广科化工有 限公司、 吉林省临江市业柱 化工有限公司用硅藻土生产 白炭黑 。 膨润土 主要成份蒙脱石 的化学式为 A , 10 ・ 4 i 。 3 。, S O ・ H0 蒙脱石受 热后在活化剂作用下层状 结构易被破坏 , 将晶态硅转变为具有活性的非晶态 二 氧化 硅 (i 。・ H0 。膨 润 土经 活 化处 理 等一 S O n 。)

原料送至精馏塔精馏后,在蒸发器中加热蒸发,并 以干燥、 过滤后的空气为载体, 送至合成水解炉。 四 氯化硅在高温下气化 ( 火焰温度 1 0 0 1 8 0 0 - 0 ℃)

后,与一定 量 的氢和 氧 ( 或空气 ) 10 ℃左 右 的 在 80

高温下进行气相水解,此时生成的气相二氧化硅 颗粒极细, 与气体形成气溶胶, 不易捕集 , 故使其

法、 干法 或燃烧 法 。 制备原 理是 硅 卤化合 物在 氢 其

气氧气燃烧生成的水 中进行高温 ( 高于 1 0 ℃) 00

水解反 应 , 然后骤 冷 , 过 聚集 、 酸 等后处 理工 经 脱

它能大幅提高胶料的物理性能、 减少胶料滞后、 降

序而得到产品。生产工艺主要为化学气相沉积法, 又称为热解法、 干法或燃烧法。 其原料一般为四氯

1 1 气相 法 .

高纯白炭黑的合成。气相法制备 白炭黑的缺点是

表面存在活性硅羟基、吸附水及 制备工艺导致其 表面出现酸区, 使白炭黑呈亲水性, 在有机相中难

以浸润和分散, 应用范围小且产率低。 目前我国有 沈阳化工股份有限公司、上海氯碱化工股份有限 公司、广州吉必时科技事业有限公司以及甘肃亚

1 白炭黑的生产方法

目前,白炭黑按其制备方法可分为物理法和 化学法 两大类 。用 物理 法 制备 的 白炭 黑产品 档 次

不高, 而橡胶 行业 所需 要 的 白炭 黑填 料通 常是 采 用化学法 生产 的 。 化学法 主 要包 括气 相法 、 淀法 沉 和 离解法 3种 [e。 1] -

法 以及 表 面改性技 术 进展 ,指 出 了其今 后 的 发展 方 向。

关白炭黑 是炭 黑的 一种 重要 替代 品,是 微细粉 末状 或超 细粒 子状 无水 及含 水二 氧化 硅或 硅酸 盐 类 的统称 。 白炭 黑是橡 胶 制 品的 重要补 强填 充剂 ,

1 0

橡胶填充剂 白炭黑的生产及改性技术进展

橡胶 填 充剂 白炭 黑的生 产及改性 技术 进展

李玉芳 李明

( 京 江 宁, - 技 术研 究 所 , 1 O 北 Iv t- - 0 6) O 7

摘 要:白炭黑是橡 胶 制 品的重要 补 强填 充剂 , 具有 广 阔的应 用前 景 。 绍 了白炭黑 的生产 方 介

此之外,白炭黑在 塑料 、 纸 、 造 涂料 、 化妆 品 以及 油 墨等方 面具 有广 泛 的应用 , 开发 利用 前景 十分

广阔。

化硅、 氧气 ( 或空气) 和氢气, 它们在高温下反应而 成。 空气和氢气分别经过加压 、 分离、 冷却脱水 、 硅

胶干燥 、除尘过滤 后送 人合成水解炉 。将四氯化硅

系列 必 要 的加工 过程 便 可直 接 得 到纯 度 较高 的 白 炭黑 , 用膨润土 直接 制备 的 白炭 黑的质 量经橡 胶研 究 单位配 方研 究和橡胶 厂 生产应 用 , 主要技术 指标

成品,若进一步进行研磨或造粒处理可得到一系 列规格 的产品。 通过控制反应过程中的物料 比例、 流量及反应的温度 、 时间, 经过滤、 涤和干燥等 洗 后处理, 可得到不同 比表面积 、 粒径、 纯度 、 形态 、 结构度 、孔隙度 的制 品 。沉 淀法 白炭 黑 的生产 技 术, 设备简单, 分散剂 以及原料易得 , 投资规模不 大, 但能耗高, 对环境要求高, 产品活性不高, 颗 粒不易控制, 亲和力差, 补强性能低, 颗粒表面亲 水性基团键合严重, 削弱 了产 品的结合力。目前,

低轮胎的滚动阻力, 同时不损失其抗湿滑性。 在高 档彩色橡胶制品 中,其补强效果可以达到炭黑的 水平。 在轮胎工业中, 在胎面胶中添加 白炭黑可以

提高胎面的抗切割 、 抗撕裂性能, 减少蹦花掉块。 法国米其林公司曾全部用白炭黑作填料,制成高 级轿车配套的绿色轮胎。白炭黑填充的胶料与普 通炭黑填充的胶料 比较, 滚动阻力可降低3 % 在 0。 帘布胶 中, 可大大提高帘布与胶料的粘接性能。 除

气相法白炭黑为白色无定形絮状半透明固体 胶状极微粒子 ( 粒径小于 l Om 、无毒 、 On ) 有巨大 的比表面积 ( 0 — 0m/ ) 1 04 0 。g 、高化学纯度及高分 散性能, 在空气 中吸收水分后聚集成细粒, 能溶于 苛性钠和氢氟酸, 对其它化学药品稳定, 耐高温、

盛股份有限公司等厂家采用该方法生产 白炭黑。

广东橡胶 2 1 年 第 5 00 期

根据成 品要 求 ,在 辊 筒压 滤 机 或者 板块 压 滤机 中 经过滤 , 涤除去 多 余 的水 分 和反 应 副产 物 , 到 洗 得 白炭 黑 滤饼 , 再经 过 干燥 ( 常为 喷 雾干 燥 ) 通 得到 究成 功用 硅 藻 土生 产 白炭 黑和 聚 铝 的无 污染 先进

先在聚集器中聚集成较大颗粒,然后经旋风分离

器收集,再送人脱酸炉,用含氨空气吹洗气相二 氧化硅至 p 为 4 6 H - 即为成品。 气相法是以气体为 原料, 在气体中通过化学反应形成基本离子, 再经

过 成 核和生 长两 个 阶段 合成粒 子和 晶 体等 。气相 法 的优 点在于 易控 制反 应条 件 , 品纯度 高 . 产 适合