原油电脱盐工艺参数的选取

原油深度脱盐脱水工艺研究

综 述文章编号:1002-1124(2004)08-0032-03 原油深度脱盐脱水工艺研究赵法军,刘一臣,李春敏(大庆石油学院化学化工学院,黑龙江大庆163318) 摘 要:介绍了当前国内外原油电脱盐的基本概况,通过采用低温破乳剂,使原油在低温下得到处理净化,然后应用新型电脱盐成套设备和高效破乳剂及脱金属剂,解决了原油深度脱盐问题。

经过对工艺条件进行优化,脱盐后盐含量可达到小于3mg ・L -1的水平。

关键词:深度脱盐;脱水;破乳剂;工艺条件中图分类号:TE868 文献标识码:AStudy on technical of crude oil depth desalting and dew ateringZH AO Fa -jun ,LI U Y i -chen ,LI Chun -min(Chemical Engineering C ollege ,Daqing Petroleum Institute ,Daqing 163318,China ) Abstract :Present situation of crude electrodesalting both domestic and abroad was introduced ,the crude was puri 2fied by adopting low -temperature demulsifire at low -temperature ,after the problem of crude oil depth desalting was re 2s olved with applying complete sets of electrodesalting equipment ,hight -efficient and demetallization agent 1By optimizing the technics situations ,when desalting and dewatering ,the content of salt in crude oil will reduce to less than 3mg ・L -11K ey w ords :depth desalting ;dewatering ;demulsifier ;technics condition收稿日期:2004-05-23作者简介:赵法军(1974-),男,助理工程师,1996年毕业于大庆石油学院石油加工专业,现在大庆石油学院就读硕士研究生。

原油电脱水工艺设计的简述

原油电脱水工艺设计的简述【摘要】在对原油电脱水目的、标准及原理的解析和描述的基础上,重点分析了在设计时确定电脱水工艺参数应考虑哪些方面和设备选型的一般步骤。

【关键词】电脱水;原理;工艺参数;选型在石油开采过程中,通常从地下采出的原油含有水或盐,并随着开采年限的增加以及注水开发,油井产水量也会不断地增加,如果在生产过程中不进行脱水处理,一方面含水量较高会增加原油在生产、储存和运输等过程中设备的容量,增加了开发过程中的成本;另一方面不能满足用户对含水量的要求。

若达不到用户的要求,就会降低原油的销售价格或失去该原有产品的市场竞争力。

据介绍,在油田将原有每降低1%的含水量,每年将节约铁路或输油管几十万吨的运输量。

1、原油脱水的目的及标准1.1原油电脱水目的原油电脱水的目的是分离出油水混合液中的污水及杂质,以获得合格的商品原油,达到原油销售的含水标准。

1.2标准按我国现行的石油天然气行业标准(SY/T 0045―1999)《原油电脱水设计规范》,对脱水原油的水含量标准按轻质原油(20℃时,密度小于或等于0.8650g/cm3)、中质原油(20℃时,密度小于或等于0.8650~0.9160g/cm3)、重质原油(20℃时,密度小于或等于0.9160~0.9960g/cm3)分为三个等级标准,即为:对于轻质原油的脱水原油,其含水量指标应小于或等于0.5%(质量分数);对于中质原油的脱水原油,其含水量指标应小于或等于1%(质量分数);对于重质原油的脱水原油,其含水量指标应小于或等于2%(质量分数)。

国际上每个国家或企业也有各自不同的等级标准。

2、原油电脱水原理电脱水的过程也就是乳化原油在高压电场力(交、直流电场)的作用下经过破乳、聚结、沉降,使原油与水分离的过程。

其基本原理是破坏乳化液油水界面膜的稳定性,使其破裂,促进水颗粒凝聚成大水滴,借助油水密度差将水从原油中沉降下来。

电脱水器聚结段的有电栅极可诱导水滴间偶极子的吸引,从而增加它们足够大的相互碰撞几率而达到凝结的目的。

电脱盐罐需要控制的参数

电脱盐罐需要控制的参数电脱盐罐需要控制的参数主要包括操作压力、操作温度、注水量、混合强度、电脱盐罐水的界位控制以及油水界位。

具体分析如下:1. 操作压力:罐内压力的控制对于保障设备和操作的正常进行十分重要。

如果压力低,会产生蒸汽导致电场操作不正常;如果压力高,会引起脱盐罐阀起跳直至罐体爆炸。

因此,罐内压力要维持在高于操作温度下,原油和水的饱和蒸汽压,低于设备设计压力的范围内。

2. 操作温度:原油温度的高低对于电渗析脱盐效率有较大影响。

温度不应有大幅度波动,变化温度不应超过3℃/15分钟,理想温度为140±5℃。

3. 注水量:注水目的是为了增加水滴间碰撞机会,有利于水滴聚结和洗涤原油中盐,提高注水量可以降低脱后原油中残存水的盐浓度,提高脱盐率,降低脱后原油的含盐量。

当注水超过百分之6继续增加注水量时,电渗析脱盐率提高较小或不再提高。

4. 混合强度:油、水、破乳剂通过混合阀时,需要适中的混合强度使三者充分混合,避免形成过乳化液。

混合强度过低或过高都会影响电渗析脱盐效果。

5. 电脱盐罐水的界位控制:电渗析电脱盐的界位控制非常重要。

高的水位会减少原油在弱电场中的停留时间,对脱盐不利。

而界位过高会使原油带水,引起脱盐电流波动造成脱盐变压器跳闸。

因此,在实际操作中,要控制适宜的脱盐界位。

6. 油水界位:油水界面是油水接触的过渡区,必须保持在低于脱盐罐下极板的某个位置。

界位太低易造成切水带油,较高的界位可使弱电场场强得到提高,从而改善脱盐效果。

但界位过高易使原油带水,引起脱盐电流波动造成脱盐变压器跳闸。

因此在实际操作中,要控制适宜的脱盐界位。

此外,不同密度的原油可能需要不同的混合阀压差和排污水温度,这些因素也需要根据实际情况进行调整。

请注意,上述信息仅供参考,实际操作中需根据设备及原油特性等因素进行调整和优化。

如需获取更多专业信息,建议咨询炼油工程领域的专家或查阅相关文献资料。

电脱盐脱水影响因素

影响电脱盐效果的操作参数主要包括如下七个方面:1. 温度操作温度是原油脱盐脱水最关键的控制因素。

温度过低则由于原油粘度增加和水从油中沉降出来的时间过长而降低脱盐效率。

加热会给系统增加能量,即增加分子的动能,因而产生热流和促进水滴的运动,使分子的布郎运动加剧,通过水分子自由碰撞机会的增加而增加了水分子聚结的机会。

水滴的热扩张破坏了油水的乳化膜,并且大大降低了原油的粘度,从而使聚结的水滴迅速沉降下来。

升温也降低了油、水的密度,有利于水滴碰撞、聚结并沉降下来。

在以上这些方面是任何其它办法都不能取代的。

但是无限制地升温耗能大,很不经济,同时也不利于水滴的聚结和彻底分离。

因为温度过高除不利于偶极分子的定向排列,使水滴的电极化强度下降外,还易引起电分散,这些都不利于水滴的聚结。

温度升高时需要相应提高脱盐器内压力,以防止能够干扰沉降并造成送电系统故障的原油汽化现象。

升高温度会增加原油的电导率,增加了电耗。

因此,操作温度过高、过低都不利于水滴的聚结,应控制到适宜程度。

另外操作温度过高还带来以下弊端:增加燃料费用;设备易结垢,增加了设备维护困难和费用;增加对操作维护人员的人身安全的威胁;令增加了原油挥发的损失,影响经济效益;在油品品质方面,降低了原油的API 密度和原油价值。

API密度与实际密度成反比,原油轻组分挥发过多,则密度增大,API密度降低。

原油中重组分过多,就影响了原油的质量,价格也就随之降低,API密度损失的幅度很大,对油品质量也就有很大影响了。

当温度升高时,水在油中表现出了可观的溶解度。

根据经验,在300oF(148.9℃)下大约有0.4%的水会溶解在油中。

而脱盐脱水器只能分离分散游离的水滴,对在操作条件下溶解于油中的水则没有任何效果。

而当油品降温时相当多的溶解水又会沉降析出。

来自不同产地原油的水溶解度随温度变化情况说明了温度过高不易达到较高的分离度,除非油品的粘度极大时,脱盐脱水操作温度才会达到120-130℃。

哈萨克斯坦萨吉兹油区地面建设工程原油电脱盐工艺研究

哈萨克斯坦萨吉兹油区地面建设工程原油电脱盐工艺研究1 项目简介哈萨克斯坦Sagiz油区共开发Ashikol.S、Sarykumak、Taskuduk、Shokat、Dulat 5个产能区块,建成产能61×104t/a。

分别新建Ashikol.S、Shokat-Dulat、Sarykumak 3座原油预处理站,Taskuduk中心处理站1座,交接计量站1座。

各区块单井产液通过计量站集油管线汇集后进入原油预处理站,通过升温、加药、三相分离等压力热化学沉降脱水工艺,处理后原油含水≤5%,外输至Taskuduk中心处理站集中进行深度脱水、脱盐、稳定等处理工艺,处理后原油含水≤0.5%、含盐量≤100mg/ L、饱和蒸汽压≤66.7kPa,外输交油至肯基亚克-阿特劳输油管线。

各预处理站、中心处理站分出天然气脱水后,作为发电机或加热炉燃料;污水经处理后直接回注地层。

2 原油含盐危害从地层中开采出来的原油中均含有水和数量不一的NaCl、MgCl2、CaCl2等无机盐类。

原油中的盐类一般溶解在原油所含的水中,极小部分以微细颗粒状态悬浮于原油中。

原油含盐含水对原油储运、加工、产品质量及设备等均造成很大危害,主要表现为:(1)原油中的盐类,随着水分蒸发,盐分在换热器和加热炉管壁上形成盐垢,降低传热效率,增大流动阻力,严重时导至堵塞管路,烧穿客壁从而造成事故;(2)腐蚀设备,缩短开工周期。

CaCl2和MgCl2能水解生成具有强腐蚀性的HCl,特别是在低温设备部分存在水分时,形成盐酸,腐蚀更为严重;(3)盐类中的金属进入重馏分油或渣油中,毒害催化剂、影响二次加工原料质量及产品质量。

3 脱盐工艺选择工业上常用原油脱盐的工艺主要有以下三种:3.1 电脱盐法电脱盐法是目前油田、炼油厂应用最广泛的脱盐方法。

采用电脱盐法脱水脱盐效果好、效率高,脱水脱盐质量基本不受设备进口原油含水率的影响。

适用于原油密度高、地层水密度与原油两者密度差小、蒸汽压低的油品;缺点是脱盐工艺系统较复杂,能耗较大。

电脱水、电脱盐讲解

第四节电脱水、电脱盐工艺设计一、原油脱水和脱盐的目的及标准1.原油脱水和脱盐的目的和方法在石油开采过程中,通常从地下采出的原油含有水或盐,并随着开采年限的增加与注水开发,油井产水量也会不断地增加直到开采失去经济价值而废弃该油井。

如果在生产过程中原油不进行脱水处理,一方面含水量较高会增加原油在生产、储存和运输等过程中设备容量,增加了开发过程中的成本;另一方面不能满足用户对含水量要求。

如果达不到用户的要求,就会降低原油的销售价格或失去该原油产品的市场竞争力。

脱水的最终目的是分离出油水混合液中的污水及杂质,以获得合格的商品原油,达到原油销售的含水标准。

常见的原油脱水的方法主要有:重力沉降、加热沉降、化学脱水、电脱水与电化学脱水等。

这几种脱水方法在海上油田开发中均被采用,大多数的情况下是两种或以上的方法组合使用。

具体采用何种流程和方法可根据油品性质、含水率及乳化程度、油田工程方案具体情况,通过试验及技术经济对比确定。

由于电化学脱水具有破乳能力强,脱水效率高,占地面积小等特点,在海上油田中得到了广泛的应用。

原油含盐量过高不仅会增加原油在处理、运输和储存过程中设备或管道的腐蚀,更重要的是对下游炼油厂来说,含盐量过高不能进入炼厂进行直接加工炼制。

一般情况下,炼厂在买入原油时要规定原油含盐量指标。

在工艺设计过程中,应根据原油中的含水量和水中的含盐量,计算确定最终原油中的含盐量是否低于规定的指标,如果不能满足要求,则应采取经济有效的工艺方法,使原油中的含盐量低于规定的指标。

脱盐工艺主要利用原油中的盐易溶解于淡水中的原理,采用淡水“冲洗”含盐原油的方法。

由于原油中盐溶于水中,在脱水的同时也脱除了大部分的盐。

原油含水量减少,盐含量也相应地减少,并最终能满足用户要求。

从理论上看,原油产品含水量越低,则其含盐量就越小;冲洗后水中盐浓度越低,则其含盐量就越小。

所以,对于含盐原油脱水越干净,冲洗水及冲洗次数越多,最终原油含盐量越低,但这会大大增加生产成本,一般会考虑采用最经济的工艺处理方案达到能满足用户需要即可。

高酸重质原油的电脱盐技术选择

高酸重质原油的电脱盐技术选择王纪刚;王龙祥;韦伟;李泓【摘要】中海石油宁波大榭石化有限公司主要加工渤海湾的低硫高酸重质原油,采用两级交直流电脱盐技术,脱后原油含水、含盐指标不合格.对电脱盐工艺和设备存在问题进行分析,决定对第一级电脱盐场及相关配套设备进行改造,第一级电脱盐采用高频和低频交直流相结合的电场设计方案,高频智能响应控制电源的三相交流电经整流滤波得到连续可调的直流电,然后经过全桥式逆变器,产生频率、脉宽及幅值均连续可调的矩形波交流电,经过变压器升压变换后输出到负载,产生具有高穿透能力的高频电场,对乳化液产生强列冲击并使其破乳化.比较改造前后运行效果发现该技术在加工高酸重质原油等重质劣质原油时显示出优异性能,提高了电脱盐效率(提高了6个百分点),降低了脱后原油盐含量(降低了4个单位),基本满足内控指标,电脱切水的含油也大幅下降,降低了能耗,提高了企业的经济效益.%Low-sulfur High-TAN crudes from Bohai Bay were processed in CNOOC Ningbo Daxie Petrochemical Co. , Ltd. The two-stage DC/AC electro-static desalting process was applied for crude oil desalting, and water and salt in desalted oil failed to meet the specifications. After analysis of existing problems in process and equipment of desalting unit, it was decided to revamp the 1 st-stage desalter and associated equipment. The 1 st-stage electric desalting adopted the combination of high-frequency and low-frequency AC/DC electricity field. After 3-phase AC electricity going through the rectification and filtration circuits, continuous adjustable electricity can be obtained. After gonging through the inverter, the rectangular-wave AC electricity of continuous adjustable frequency, adjustable pulse widenessand adjustable amplitude can be produced and transmitted to the load after voltage elevation by transformer to generate high-penetration and high-frequency electric field. The electric field will produce strong shock and emulsify the emulsification liquid. The comparison of operation results before and after revamping shows that this technology offers excellent performance in processing high-TAN heavy crude oil by increasing salt removal rate by 6 percentage points and reducing salt in salted oil by 4 units. The oil in blow-down water requirement is greatly decreased, the energy consumption is lowered and economic benefit is improved.【期刊名称】《炼油技术与工程》【年(卷),期】2012(042)002【总页数】4页(P31-34)【关键词】高频;高酸重质原油;电脱盐【作者】王纪刚;王龙祥;韦伟;李泓【作者单位】江苏三星科技有限公司,江苏省镇江市212200;江苏三星科技有限公司,江苏省镇江市212200;江苏三星科技有限公司,江苏省镇江市212200;江苏三星科技有限公司,江苏省镇江市212200【正文语种】中文电脱盐作为原油常减压蒸馏的第一道工序,不仅仅是一种防腐蚀手段,而且已成为下游装置提供优质原料所必不可少的预处理装置,也是炼油厂降低能耗、减轻设备腐蚀和结垢,降低常减压蒸馏冲塔、堵塞管路、烧穿加热炉管壁等操作事故的发生,减少下游装置催化剂用量及改善产品质量的重要工艺过程,同时也直接关系到炼油厂的经济效益[1-3]。

原油电脱盐主要影响参数

原油电脱盐主要影响参数文档目录电脱盐温度 (2)洗涤水量 (3)原油破乳剂 (4)油水混合强度 (5)电场强度 (6)原油在电场中停留时间 (6)电脱盐界位 (6)原油电脱盐的主要工艺参数可分为两类,一类是指脱盐操作过程中的可调节参数,主要有温度、注水量、破乳剂型号及注入量、油水混合强度、电脱盐界位等,这些参数都显著影响着原油的电脱盐效果。

另一类是设计参数,与原油的性质、原油的加工量以及脱盐装置所选用的设备有关。

在实际操作中,由于原油性质一定、加工量一定,脱盐压力、原油在电场中停留时间、电场强度这些参数也都是一定的,不能随意进行调节。

电脱盐温度脱盐温度时电脱盐操作中的一个重要控制参数,设计控制一般都是采用原油与其他热流介质进行换热,温度的高低对乳化液破乳和水滴沉降有显著影响。

根据斯托克斯公式:降低油相黏度,增加油水密度差,增大水滴直径,可加快水的沉降速度。

为了保证最大的沉降速度,脱盐温度选择原则是:油水密度差尽可能大,原油黏度尽可能小。

脱盐温度升高以后,原油黏度降低,水滴运动阻力减小,有利水滴运动,温度升高还使油水界面张力降低,水滴受热膨胀,使乳化液膜减弱,有利于破乳和聚结,另外温度升高,增大了布朗运动速度,也增强了水滴的碰撞几率,适当提高温度有利于破乳和水滴沉降。

但原油脱盐温度的提高要有一定的限度,温度升高到一定程度,水滴沉降速度的增长也开始下降;另外,原油温度的升高,也会造成一些不利的影响:温度升高,原油电导率增大,电耗增加;电绝缘棒、绝缘吊挂(聚四氟乙烯)工作环境恶化,容易引起电击棒的击穿,不利于电脱盐的长周期平稳运行;增大循环水耗量,脱盐温度提高,造成脱盐切水温度升高,要使切水达到规定的排放温度,必须相应增大循环水量。

同时脱盐温度的提高还受脱盐罐操作压力的限制,在电脱盐一定的操作压力下,水的饱和蒸汽压是一定的,脱盐操作温度必须低于水的汽化温度,否则将会引起水的突沸,影响脱盐的正常操作,因此,控制适当的脱盐温度是必须的。

原油破乳剂筛电脱盐选动态实验评价

某国外原油动态脱盐评价试验摘要:用动态实验评价了破乳剂RPD-2010对某国外原油的脱盐脱水效果,实验结果表明,脱后原油最小含盐为0.5 mgNaCl/L、最大含盐为1.5mgNaCl/L,最小含水<0.05%,最大含水为0.25%,破乳脱盐脱水效果满足生产要求。

1前言为验证破乳剂RPD-2010对某国外原油的静态试验的破乳脱盐效果,石油化工科学研究院采用动态模拟方法评价了RPD-2010对某国外原油的破乳脱盐效果。

在模拟现场电脱盐工艺条件下,脱后原油含盐≤1.5mgNaCl/L,含水≤0.25%,破乳脱盐效果很好,完全满足进行工业试验的要求。

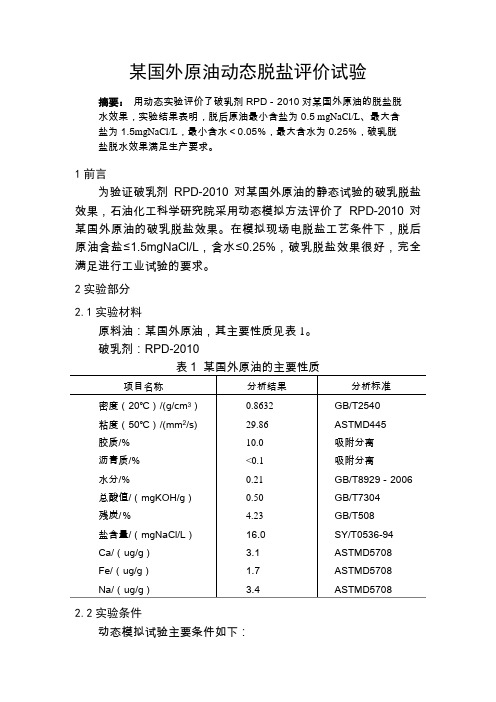

2实验部分2.1实验材料原料油:某国外原油,其主要性质见表1。

破乳剂:RPD-20102.2实验条件动态模拟试验主要条件如下:原油处理量:4∼9 kg/h注水率:一级6%,二级6%脱盐罐温度:120℃压力:0.6MPa破乳电压:2000 v混合器混合强度:一级1000rpm,二级800 rpm2.3实验方法试验用JDY-1型电脱盐动态模拟装置设计为两级电脱盐,每级罐体容积为5L。

试验原油进入预热器预热,将破乳剂和蒸馏水分别按注剂量配成混合水溶液,用计量泵注入,在混合器中与原油混合。

混合后的物料进入一级电脱盐罐中,在一定的温度和电场作用下进行油水分离,一级脱后原油由一级罐顶部排出后与二级注水、破乳剂混合进入二级电脱盐罐,实现二级电脱盐。

试验运行过程中分别对一级脱盐、二级脱盐的脱后原油及排水取样分析。

2.4分析方法原油中盐含量分析方法参照SY/T0536-94微库仑法进行。

水含量按照GB/T 8929-2006 原油水含量的测定(蒸馏法)进行测定。

排水含油量按照GB 16488-1996 红外光度法进行测量。

3试验结果及讨论3.1 原油动态脱盐效果根据静态评价试验结果,对某国外原油进行两级动态脱盐试验,分别考察了两个原油处理量和两个破乳剂加量条件的破乳脱盐效果(具体条件见表2)。

原油深度电脱盐及其高效破乳剂的研制与开发

新型原油电脱盐技术及高效破乳剂的研制与应用娄世松沙鸥宁朝晖中国石化集团公司石油化工设备防腐蚀研究中心摘要:随着中国石化集团公司生产和加工原油的品种和数量不断增加,对原油电脱盐装置的适应性和破乳剂的广普性提出了更高的要求,采用单层或多层鼠笼式电极板结构的电脱盐装置,并选用高效广普性破乳剂可以使绝大多数原油脱后含盐V 3mg/l,脱后含水V 0.2%。

关键词:电脱盐鼠笼式破乳剂1. 新型原油电脱盐技术中国石化集团所生产和加工的原油种类繁多,密度从0.83 到0.98g/cm 2,黏度差别也很大,同一装置每年加工多种性质差异很大的原油。

尤其是近几年,国内大部分油田都进入开采后期,开采的原油越来越重,这些重质原油的密度比较大,与水的密度差很小,使得油水难以沉降分离。

同时为了提高原油采收率,国内各油田相继应用了三次采油技术,使用了多种化学药剂,其中不乏乳化剂成分,能使油水形成稳定的乳化液,增加了原油脱盐脱水的难度。

进入九十年代以来,中国石化集团公司加大了加工进口原油的力度,特别是沿海、沿江炼厂加工含硫中东原油成为中国石化的发展战略。

中东原油的品种繁多,性质各异,各炼厂根据效益最大化原则购买原油,造成炼油厂的原油品种更换频繁。

众所周知,破乳剂具有很强的适应性,一种破乳剂只对一种或两、三种原油破乳效果较好,这就造成了炼油厂在更换原油的同时更换破乳剂品种,因此炼油厂迫切需求适应性广的破乳剂,同时对电脱盐装置的适应性提出了更高的要求。

针对上述情况,我们开发了新型电脱盐/ 脱水成套技术,其特点是原油在电场内停留时间长,电场分布合理,脱盐效率高,而且能降低电耗,适用于各种原油的脱盐、脱水。

同时还开发了系列破乳剂,适用于多种原油,其中ERI1136 系列对高粘重质原油有较好的破乳效果,适用于辽河、胜利等粘度高、密度大的原油。

ERI1124 系列对中东原油有很好的破乳效果,广谱性强,适用于十几种中东原油的破乳。

1.1 电脱盐(水)基本原理众所周知,电脱盐/ 脱水的过程,也就是油水分离的过程,其主要影响因素有原油密度、温度、电场强度、破乳剂种类与用量、注水量、水在原油中的分散程度等。

原油电脱盐工艺的研究

原油电脱盐工艺的研究姓名班级[摘要]随着炼油加工技术的发展,原油电脱盐工艺在炼油厂中的地位已经由单一的防腐蚀手段而跃为原油预处理工艺,这就对电脱盐技术提出了更高的要求。

本文主要介绍了原油电脱盐的本质,原理、设备、影响因素以及目前的电脱盐的方法。

针对垦利炼油厂采用交直流三级电脱盐成套设备,由于原油性质变差,给电脱盐操作产生不利影响,脱水脱盐效果越来越差,含水超过0.5%、含盐高达45mg/L。

通过优化调整工艺操作条件:脱盐温度、电力、注水、破乳剂复选、油水界面、混合强度等,达到了深度脱盐的目的。

同时,概括了国内外电脱盐的发展现状,并给出了原油电脱盐的优化和展望。

[关键字] 原油电脱盐原理工艺方法优化Study of crude oil desalting process姓名班级Abstract:With the refining process technology, crude oil desalting process in the refinery's status in the corrosion by the means of a single jump for the pretreatment of crude oil, which on a higher power desalination technology requirements. This paper describes the nature of electric desalting of crude oil, principles, equipment, power factors and current desalination methods. Kenli refinery for three-level AC and DC electric desalting using complete sets of equipment, due to the nature of variation of crude oil, to adversely affect the operation of electric desalting, dehydration and desalting results getting worse, more than 0.5% moisture content, salt content of up to 45mg / L . By optimizing the adjustment of process operating conditions: temperature desalination, electricity, water, demulsifier check, oil-water interface, mixing intensity, reaching the depth of the purpose of desalination. Meanwhile, the general development of domestic and foreign electric desalting status, and gives the optimal electric desalting of crude oil and prospects.Key words: Crude oil Desalting Principle Process method Optimization一、前言原油电脱盐是原油加工的预处理过程,它对原油加工全过程和产品性能均有重要影响。

原料油电脱盐装置原理及参数优化

原料油电脱盐装置原理及参数优化摘要:阐述了电脱盐工作原理。

优化电脱盐控制参数,找出电脱盐的最优操作条件,降低电脱盐设备电耗。

结果表明,优化电脱盐参数,可使电脱盐电耗下降34.73%,节电效果显著。

关键词:电脱盐,原理,因素, 优化参数Abstract: On the working principle of electric desalination. Electric control parameters optimization desalination finds out the optimal operating conditions for desalination, reduces the power consumption desalination and results show that the optimization electricity desalination parameters, which can make the electricity the power consumption desalination dropped 34.73%, and the electricity saving effect is remarkable.Keywords: electric desalination, principle, factors, optimization of the parameters电脱盐是原油处理装置的主要耗能设备之一[1]。

由于原油中水和盐对加工设备的影响较大,增加了装置的热能消耗、加大了冷换设备的负荷、导致蒸馏塔操作的波动,同时也会造成设备腐蚀及对下游原油加工装置产生影响。

通过电脱盐装置脱除原油中的含水与盐,优化电脱盐的操作,为装置节能降耗提供了新的技术手段。

1工作原理原油与水混合后,形成乳化液(分散相),原油中所含大部分盐溶于水中,当原油通过高压电场(高电位差)时,在分散相水质点上形成感应电荷,连续相(油相)形成绝缘介质。

低凝重质原油电脱盐影响因素及操作工艺参数分析

1 辽 河 低 凝 油 评 价 数 据

原 油在 开采 过程 中 ,由于经 常使用 一 些 聚合 物 或表 面 活性 剂 , 同时 采用 热采 的办 法 , 使得 原 油乳状

液非 常 稳定 , 原 油脱 水非 常 困难 , 这 为电脱 盐 的操 作

带 来较 大 的 I 木 ]难 。 南表 l 可 以看 出 , 辽河 低凝 油具 有

持恒 定 。 当进 料温度 突然 升高 时 , 进 入容 器下部 的 原

脱 盐 装 置 的注 入 点 由 1 个 增 加 为 3个 ,脱 盐 率 南

3 5 %提高 到 7 8 %, 取得 了较 好 的效 果 I 。

油温 度高 、 密度较 小 , 易造 成置换 容器 上部 密度较 大 的冷 油 , 引 起所谓 的 “ 热搅动 ” , 因此应强 化 电脱 盐前

原油 含盐 量 应不 大于 3 m g / 。 中国石 油天 然气 股份 有 限公 司辽河 石 化 分公 司 南 蒸 馏 车间常 减 压装 置作 为D i 1  ̄ : 辽 河低 凝 油单 位之

一

注: 为质 量 分数

2 电脱 盐 罐 的操 作 温 度

电脱盐 时需将 原 油加 热到指 定 的温 度 ,使 原油 黏度降低 ,有利于增大水滴的沉降速度并提高脱水

第3 9卷 第 m 期

2 0 1 4年 1 0门

卜海 化 工

Sh a n gh a i Ch e mi c a l l nd us l k ' y

拉 誉

低凝重质原 油电脱盐影响因素及

操作 工艺参数分析

许 维相

中石油云南石化有 限公 司 ( 云南 昆明 6 5 0 3 9 9 )

2 . 1 保 持温 度平 稳的重 要性

第三章 原油电脱盐

第三章原油电脱盐电脱盐是常减压蒸馏的第一道工序。

原油中的盐和水的存在,给炼油装置的稳定操作、设备防腐带来了危害。

因此在原油蒸馏前必须进行脱水脱盐。

伴随着脱盐、脱水技术的日趋成熟,它已变成为下游装置提供优质原料所必不可少的原油预处理工艺,是炼油厂降低能耗、减轻设备结垢和腐蚀、防止催化剂中毒、减少催化剂消耗的重要工艺过程。

3.1 电脱盐的作用原油中所含的金属盐类,可分为两种类型:一类是油溶性的金属化合物或有机盐类,它们以溶解状态存在于原油中;另一类是水溶性的碱金属或碱土金属盐类,它们除极少数以悬浮结晶态存在于原油中外,大部分溶解在水中并以乳化液的形式存在于原油中。

这些金属化合物或盐类对原油加工的全过程和产品质量均有着重要的影响。

电脱盐主要是脱除原油中的无机盐。

原油脱盐脱水的重要性:(1) 减少腐蚀介质,减轻设备腐蚀原油所含无机盐有NaCl、CaCl2和MgCl2等。

这些盐类在原油蒸馏过程中会发生水解反应生成氯化氢。

过去人们认为在蒸馏过程中NaCl是不水解的,因此曾采用注碱( NaOH )措施,便于将MgCl2和CaCl2转化成NaCl以减少氯化氢的生成。

但是这一方法并不可靠,实践证明原油中含有硫酸盐、环烷酸或某些金属元素时,温度低于300 ℃ NaCl便会发生水解反应,盐类水解产生的氯化氢随挥发油气进入分馏塔顶及冷凝冷却系统,遇到冷凝水便溶于水中形成盐酸,这是造成常减压装置初馏塔、常压塔和减压塔塔顶及其冷凝冷却系统设备腐蚀的重要原因。

加工含硫原油时,蒸馏装置的塔顶系统硫化氢含量将急剧上升。

如果氯化氢水溶液同时有硫化氢存在,由于硫化氢的类似催化作用,将使腐蚀加剧。

(2) 满足产品质量和二次加工要求原油脱盐不仅仅是为防腐蚀的需要,更重要的是为了减少原料油中的金属离子。

原油中所含的盐类经蒸馏后主要进入重质馏分中,会造成下游装置的催化剂失活。

搞好电脱盐对石油焦、燃料油产品质量的提高有重要作用。

氯化氢的存在不仅导致腐蚀,而且会缩短催化剂寿命。

影响原油脱盐效率的因素

影响原油脱盐效率的因素

1 温度

温度是原油脱盐过程中一个重要的操作条件。

适当提高温度有利于破乳和水滴聚结,并且加快水滴的沉降速度,从而影响脱盐率,脱盐温度一般控制在110~1200C左右。

2 破乳剂

破乳剂都有一定的选择性,因此对每一种原油必须进行破乳剂评选,由于破乳剂是通过到达油水乳化液的界面,破坏其乳化膜而达到破乳作用的,因此破乳剂的浓度、注入量、注入点、破乳剂与原油的混合等都直接影响着脱盐效果的好坏。

3 电场

电场强度是影响电脱盐效率的一个重要工艺参数。

适当提高电场强度,可以促进小水滴的聚结,从而提高脱盐率。

电脱盐电场强度一般在1200V/Cm左右。

(19KV)

4 注水

原油脱盐,注入一定量的洗涤水与原油混合,增加水滴的密度使水滴更易聚结,注水还可以溶解悬浮在原油中的盐,使之同水脱除。

a. 注水量的影响:注水量增加,脱盐率也随之增加,一般控制在加

工量的5~7%。

b. 水质影响:注入的洗涤水含盐量增加,脱盐率下降。

注水的PH值

升高,脱盐率下降,脱盐排水带油。

(本厂用软化水)

c. 水与原油的混合强度

混合强度越大,注入的水分散的就越细,在电场中聚结作用就越充分,脱盐率就越高,但如果压降过高,有可能造成过乳化,使油和水形成一种稳定的乳化液,会降低脱盐效果。

一般△P取0.1~0.15Mpa。

对于比重粘度较大的原油应取较大值。

原油预处理和原油蒸馏—原油二级电脱盐工艺

知识点

二级

一级(并联)

原油脱盐、脱水工艺流程级数的选定与原油的含盐量和脱后原油的含盐要求有关,一级脱盐率可 达90~95%, 为了深度脱盐,往往采用二级电脱盐工艺流程。

原油二级电脱盐工艺

原油

破乳 剂罐

一级脱盐罐

油

二级脱盐罐

预热 系统

原油二级电脱盐工艺

电场强度E -

-

++ -- F ++ --

F

6KE 2r 6 l4

6KE

2r

2

r l

4

K — 由原油和水的介电常数决定的常数;

E — 电场强度(电位梯度);

r — 水滴的半径。

l — 两水滴中心的距离。

+ +

E=U b

E-电场强度,V/cm b-极板之间的距离,cm

电场强度E↗,F↗,脱盐效果↗。 提高E 有一定限度。当E≥电场临界分散梯度时,水滴受电分散作用↗,大水滴易“爆裂”再度分散,且电耗也大。 我国现时各炼厂采用的实际电场强度E 为0.8~2.0kV/cm。

原油二级电脱盐工艺

油水界位位置

油水界位

油层 乳化层 水层

界位过高,水层进入电场,电导率增加,引起脱盐电流升高,甚至跳闸。 界位过低:水与油没有分离完全就被排走,造成脱水带油。 一般界位控制在30%~50%

混合阀

洗水

计量泵

污水

静态混合器 混合阀

原油二级电脱盐工艺

影响因素: 原油性质

温度

油

压力

破乳剂种类

破乳剂

脱后要求

➢ 水含量 < 0.06% ➢ 盐含量 < 3mg/L

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

原油电脱盐工艺参数的选取

作者:孙丰江

来源:《商情》2017年第37期

【摘要】原油的电脱盐脱水过程实际上是原油的预处理过程,通过注水、注破乳剂使原油中的盐类溶于水中,聚集成含盐大水滴沉降于罐底,同时还会把原油中固体的机械杂质洗涤下来。

随着石油资源的不断开发,目前世界上的商品原油不但其组分复杂,已逐渐脱离了产地的特点,由于其开采方式、在油田的处理方式以及运输方式的变化,原油中各种有害于加工过程的杂质也十分复杂。

因此,原油加工前的预处理就越发显得重要了。

目前,原油的电脱盐脱水是炼油厂重要的原油预处理设施。

【关键词】脱盐脱水预处理聚集沉降

作为原油加工过程的第一道工序,电脱盐装置的主要作用是从原油中脱除盐、水和其他杂质。

原油中的无机盐类主要是氯化物,其中氯化钠占75%,氯化钙占10%,氯化镁占15%,氯化物会造成设备管线腐蚀及结垢,严重威胁后续加工装置的长周期安全运行。

随着重油催化裂化技术和临氢加工工艺的开发和应用,电脱盐技术不仅仅是一种单纯的防腐手段,已成为降低能耗,减轻设备结垢和腐蚀,脱除原油中碱金属和重金属以及改善产品质量的重要工艺过程,并直接关系到炼油厂的经济效益。

1脱盐温度

脱盐温度是电脱盐操作中的一个重要控制参数,设计控制一般都是采用原油与其他热流介质进行换热,温度的高低对乳化液破乳和水滴沉降速度有显著影响。

降低油相的粘度,增加油水的密度差,增大水滴直径,可加快水滴的沉降速度。

为了保证最大的沉降速度,脱盐温度选择原则是:油水密度差尽可能大,原油粘度尽可能小。

脱盐原油温度升高以后,原油粘度降低,水滴运动阻力减小,有利于水滴运动,温度升高还使油水界面的张力降低,水滴受热膨胀,使乳化液膜减弱,有利于破乳和聚结,另外温度升高,增大了布朗运动速度,也增强了水滴的碰撞几率,适当提高温度有利用于破乳和水滴的沉降。

但原油脱盐温度的提高要有一定的限度,目前,常减压装置设计原油进脱盐罐温度一般为120-140%,具体设计时,可根据生产状况和原油密度适当提高设计温度。

2电场强度

小水滴间的聚结力F与电场强度的平方成正比,同样大小水滴间的聚结力可以表示为:F=6KEr(r/L)

式中F:水滴间的聚结力,N

K:原油介电常数,N/m

E:电场强度,V/cm

R:水滴半径,cm

L:两水滴间的中心距离,cm

根据公式,提高电场强度,可提高水滴间的聚结力,有利于电脱盐,但超过一定的范围再提高电场强度,对提高脱盐率效果不大。

因此国内各炼厂今年来所采用的电场强度都有所降低,一般弱电厂区的电场强度为0.3-0.4Kv/cm,强电厂区的电场强度为0.7~1.0 Kv/cm。

3注水

3.1.注水水质。

电脱盐所注洗涤水碱性过高会促进油水乳化,因此在操作条件优化过程中对所采用的洗涤水性质进行了分析,从分析数据看:软化水最佳:新水pH值适宜但盐含量相对较高:净化水盐含量较低但pH值高。

如果净化水的pH值控制在8以下,可以代替软化水作为洗涤水。

3.2.注水量。

注水的作用是溶解原油中的无机盐及部分有机物,随着洗涤水的排出而脱除盐分。

适当提高注水量可以提高水滴间的凝聚力,利于水滴聚结。

当然,注水量不是越多越好,注水过多会影响电场的稳定,不利于点脱盐操作。

注水量大小应根据原油的性质来调整,目前注水量一般控制在原油量的2%-6%。

4混合强度

混合强度是电脱盐的一个重要参数,原油含盐脱除率,在很大程度上取决于原油与洗涤水和破乳剂的混合程度,充分的混合,能够保证洗涤水、破乳剂与原油的含盐水滴良好的接触,使原油的含盐水滴得到有效的稀释,混合强度小很难保证脱盐效果,混合强度大又会使乳化层太稳定不易破乳。

最优混合强度的选择因原油品种和脱盐罐内部结构的不同而各异,但其依据应是原油脱后含盐量变化的总趋势。

电脱盐系统可根据所加工的原油品种和脱盐罐内部结构的实际情况选择最优的混合强度,提高原油脱盐效果。

根据实际生产数据,加工较低密度的原油时,混合阀压差采用30-80kPa;加工较高密度的原油时,混合阀压差采用50~130kPa。

5破乳剂

在脱盐过程中注入破乳剂,以破坏油水乳化膜,并防止洗涤水滴外面生成乳化膜。

破乳剂的注入量随原油的性质、脱盐的要求、脱盐的工艺条件的不同而变化,一般水溶性破乳剂的注入量在20~40mg/L、油溶性破乳剂的注入量在3-25 mg/L。

破乳剂也是一种表面活性剂,如果

注入量过大,会造成脱盐原油乳化加剧,进而影响原油的脱盐效果,同时还会造成含盐污水水质变差,给污水的净化带来困难。

原油破乳剂的使用具有很强的针对性,不同性质、不同类型的原油,使用破乳剂的类型也不相同,因此在破乳剂的使用上要严格筛选。

一般要求所选用的破乳剂有如下特点:1、具有较强的表面活性;2、具有良好的湿润性能;3、具有足够的絮凝能力;4、具有很高的凝结能力。

破乳剂在使用时,对水溶性破乳剂要先在专用容器中配制成1%~2%的水溶液、油溶性破乳剂以原有的商品状态使用,用专用的小容量计量泵加进原油中。

6电脱盐界位

油水界面控制适当才能保证稳定工作,是脱盐脱水和排水含量都控制到最好的情况。

脱盐罐的油水界面为油水接触的过渡区,必须保持在低于脱盐罐下极板的某个位置,界位太低易造成切水带油,较高的界位可使弱电场场强得到提高,从而改善脱盐效果,但界位过高易使原油带水,引起脱盐电流波动造成脱盐变压器跳闸,因此在实际操作中,要控制适宜的脱盐界位。

该炼厂电脱盐罐的罐身均设有四个放样管,对于这种电脱盐罐,要保证最上部的放样管不能见水最下部的放样管不能见油,油水界位最好能控制在中间两个放样管之间。

结论:原油电脱盐最佳工艺条件:操作压力:0.98-1.11MPa:操作温度:120-140%;注水量:2%-6%(占原油);注破乳剂量:25PPm(占原油);工作电压:20KV;输入电流:

2zA;油水界位控制:52~56%:混合阀压差:较低密度的原油采用30-80kPa:较高密度的原油采用50-130kPa;排污水温度:75~80℃。