粉末冶金原理(ppt)

合集下载

粉末特性-粉末冶金页PPT课件

铁粉性能的比较

Green strength (MPa)

生坯强度

0.6% Kenolube

40 35 30 25 20 15 10

5 200 300 400 500 600 700 800 900

压制压力(MPa)

MH80.23 NC100.24 SC100.26 ABC100.30 ASC100.29 AHC100.29

150-212 45-150 <45

铁粉性能的比较

g/cm3 s/50g

松比和流动性

3.5

40

3.0

35

2.5

30

25 2.0

20 1.5

15

1.0

10

0.5

5

0.0

0

ABC100.30

ASC100.29

AHC100.29

SC100.26

NC100.24

H80.23 M

松比 流动性

铁粉性能的比较

粉末性能

• 冶金性能

化学成分与杂质 显微结构 显微硬度

• 几何性能

颗粒尺寸分布 颗粒外部形状 颗粒内部结构(颗粒孔隙度)

• 机械性能

流动速率 松装密度 压缩性,生坯强度和弹性后效

性能间的相互关系

• 显微结构 化学成分 • 显微硬度 化学成分 • 压缩性 显微硬度, 孔隙度 • 压缩性 粒度 • 流动性 颗粒形状和尺寸 • 生坯强度 颗粒形状

Green density (g/cm3)

压缩性

润滑阴模

7.6 7.4 7.2 7.0 6.8 6.6 6.4 6.2 6.0 5.8 5.6

200 300 400 500 600 700 800 900

粉末冶金PPT课件

• 颗粒表面状态 : 内表面、外表面、 全表面full surface , 内 表 面 远 比 外 表 面 复 杂 complicated、丰富。

第8页/共149页

Part 2:粉末性能表征

2、化学性能 ChemistryFeatures

• 原材料成分elements与组成 compositions,纯度标准,粉末国家及部 级标准GB and BB

第15页/共149页

Part 2:粉末性能表征

Particle shape and the suggested qualitative descr第i1p6页t/o共1r4s9页

Part 2:粉末性能表征

• The equivalent spherical diameter can be determined from surface area, volume project area or settling rate measurements.

第21页/共149页

Part 2:粉末性能表征

• 球形度sphere ability :与颗粒相同体积same volume的相当球体的表面积对颗粒的实际表面积real surface area之比称为球形度。它不仅表征express 了颗粒的symmetry对称性,而且与颗粒的表面粗糙 程度有关。一般情况下,球形度均远小于1。

• Usually,coarse particle 颗粒以single 单 颗 粒 存 在 , fine particles 由 于 表 面 big surface发达而结合binding together,以二 次颗粒形式存在。 第6页/共149页

Part 2:粉末性能表征

• 颗粒的内部结构:与颗粒的外部结构比较, compared with out surface structure, 颗 粒 的 very complicated structures in particles,内部结构非常复杂

第8页/共149页

Part 2:粉末性能表征

2、化学性能 ChemistryFeatures

• 原材料成分elements与组成 compositions,纯度标准,粉末国家及部 级标准GB and BB

第15页/共149页

Part 2:粉末性能表征

Particle shape and the suggested qualitative descr第i1p6页t/o共1r4s9页

Part 2:粉末性能表征

• The equivalent spherical diameter can be determined from surface area, volume project area or settling rate measurements.

第21页/共149页

Part 2:粉末性能表征

• 球形度sphere ability :与颗粒相同体积same volume的相当球体的表面积对颗粒的实际表面积real surface area之比称为球形度。它不仅表征express 了颗粒的symmetry对称性,而且与颗粒的表面粗糙 程度有关。一般情况下,球形度均远小于1。

• Usually,coarse particle 颗粒以single 单 颗 粒 存 在 , fine particles 由 于 表 面 big surface发达而结合binding together,以二 次颗粒形式存在。 第6页/共149页

Part 2:粉末性能表征

• 颗粒的内部结构:与颗粒的外部结构比较, compared with out surface structure, 颗 粒 的 very complicated structures in particles,内部结构非常复杂

粉末冶金原理简介课件

化学共沉淀法

总结词

通过化学反应使金属离子共沉淀形成均匀的金属氧化物或硫化物粉末。

详细描述

化学共沉淀法是一种制备金属粉末的方法,通过化学反应使金属离子共沉淀形成 均匀的金属氧化物或硫化物粉末。在沉淀过程中,控制溶液的pH值和浓度等条 件,使不同金属离子同时沉淀,形成成分均匀的混合物粉末。

喷雾干燥法

定义

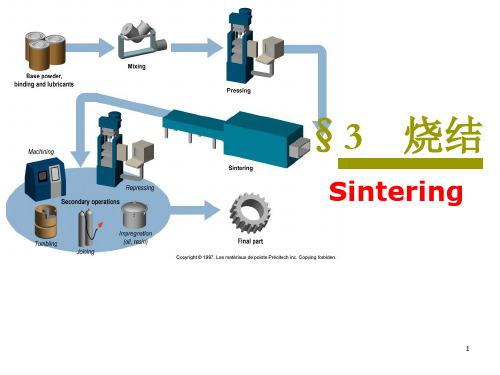

粉末烧结是一种通过加热使粉末颗粒 间发生粘结,从而将它们转化为致由烧结和压制烧结。

烧结原理与过程

原理

烧结过程中,粉末颗粒通过表面扩散、粘性流动和塑性变形等机制相互粘结, 形成连续的固体结构。

过程

烧结过程通常包括加热、保温和冷却三个阶段,其中保温阶段是粉末颗粒粘结 的主要阶段。

能源领域

粉末冶金多孔材料可用于制造 燃料电池电极、核反应堆控制 棒等能源相关领域。

医疗器械

粉末冶金材料具有生物相容性 和耐腐蚀性,适用于医疗器械 制造,如人工关节、牙科植入

物等。

粉末冶金的发展历程

01

02

03

早期发展

粉末冶金起源于古代金属 加工技术,如青铜器时代 的铜合金制造。

20世纪发展

随着科技的发展,粉末冶 金在20世纪得到了广泛研 究和应用,涉及领域不断 扩大。

05

粉末冶金材料性能

力学性能

高强度和硬度

粉末冶金材料通过细晶强 化等手段,表现出较高的 硬度和强度,能够满足各 种复杂工况的需求。

良好的耐磨性

由于粉末冶金材料的晶粒 细小且均匀,其耐磨性优 于传统铸造和锻造材料。

抗疲劳性能

由于材料的内部结构均匀 ,可以有效抵抗疲劳裂纹 的扩展,提高零件的寿命 。

特点

粉末冶金具有能够制备传统熔炼 方法难以制备的合金、材料纯度 高、材料性能可调范围广、节能 环保等优点。

粉末冶金原理简介PPT课件

.

11

一、粉末制备技术

1. 在不同状态下制备粉末的方法 1.1 在固态下制备粉末的方法 1.2 在液态下制备粉末的方法 1.3 在气态下制备粉末的方法 2.常用的粉末制备方法 2.1 机械粉碎法 2.2 雾化法 2.3 还原法 2.4 气相沉积法 2.5 液相沉淀法 2.6 电解法 3. 本章小结

3.现代粉末冶金技术的发展中共有三个重要标志: 1)克服了难熔金属(如钨、钼等)熔铸过程中产生的困难。1909 年制造电灯钨丝,推动了粉末冶金的发展;1923年粉末冶金硬质 合金的出现被誉为机械加工中的工业革命。

.

4

绪论

2)20世纪三十年代成功制取多孔含油轴承;继而粉末冶 金铁基机械零件的发展,充分发挥了粉末冶金制品少切削 甚至无切削的优点。

从金属熔盐电解制取金属和金属化合物粉末的

有熔盐电解法。

.

14

一、粉末制备技术

1.3 在气态下制备粉末的方法 (1)从金属蒸气中冷凝制取金属粉末的有蒸

气冷凝法;

(2) 从气态金属羰基物中离解制取金属、合 金粉末以及包覆粉末的有羰基物热离解法;

(3)从气态金属卤化物中气相还原制取金属、 合金粉末以及金属、合金涂层的有气相氢还原法;

杂质,而烧结一般在真空和还原气氛中进行,不怕

氧化,也不会给材料任何污染,故有可能制取高纯

度的材料。

4、粉末冶金能保证材料成分配比的正确性和

均匀性。Βιβλιοθήκη 5、粉末冶金适宜于生产同一形状而数量多的

产品,特别是齿轮等加工费用高的产品,用粉末冶

金法制造能大大降低生产成本。

.

10

绪论

➢ 粉末冶金材料和制品的发展方向

.

13

一、粉末制备技术

粉末冶金原理烧结ppt课件

原始接触

22

粉末等温烧结过程的三个阶段

等温烧结过程按时间大致可分为三个界限不十分明显的阶段:

2.烧结颈长大阶段 原子向颗粒结合面的大量迁移使烧结颈扩大,颗粒间距离

缩小,形成连续的孔隙网络;同时,由于晶粒长大,晶界 越过孔隙移动,而被晶界扫过的地方,孔隙大量消失。烧 结体体积收缩,密度和强度明显增加。

烧结温度,保温温度,低于粉末或粉末压坯的基体组元熔 点的温度,大约是0.7~0.•8T(T:绝对熔点)。

2

对烧结定义的理解-1:

● 粉末也可以烧结(不一定要成形) 松装烧结,制造过滤材料(不锈钢,青铜,黄铜,钛等)

和催化材料(铁,镍,铂等)等。

3

对烧结定义的理解-2:

● 烧结的目的 依靠热激活作用,使原子发生迁移,粉末颗粒形

11

研究范畴:

烧结过程的驱动力

烧结热力学,即解决Why的问题

物质迁移方式

烧结动力学—烧结机构,即解决How的问题, 即物质迁移方式和迁移速度

上述理论在典型烧结体系中的应用

12

研究方法:

烧结几何学 烧结物理学

烧结化学

计算机模拟

烧结模型:两球模型、球-板模型

物质迁移机构:扩散、流动

组元间的反应(溶解、形成化合物) 及与气氛间的反应

两种或两种以上组元粉末的烧结过程,包括反应烧结等。

无限固溶系:Cu-Ni、Cu-Au、Ag-Au等 有限固溶系:Fe-C、Fe-Ni、Fe-Cu、W-Ni等 互不固溶系:Ag-W、Cu-W、Cu-C等

9

液相烧结

在烧结过程中出现液相的烧结。

包括:稳定液相(长存液相)烧结

不稳定液相(瞬时液相)烧结

10

26

粉末冶金原理 烧结 PPT

→ 2ln(x/a) = A + ln t

实验验证:

以ln(x/a)作纵坐标、 ln t作横坐标 绘制实验测定值直线,若其斜率为1/2 则粘性流动为烧结的物质迁移机构

Kaczynski处理:

d t成正比

∴有:γ/ρ=Kˊη▪d x/(d t)

所以垂直作用于

+)

曲面上的合力为

而作用在面积

上的应力为

负号表示作用在曲颈面 上的应力是张力, 方向朝颈外,其效果是使烧结颈扩大。 随着烧结颈 )的扩大,负曲率半径的 绝对值亦增大,说明烧结的动力也减小。

对于形成隔离孔隙的情况,烧结收缩的动力可用下述 方程描述:

孔隙的半径

5.3烧结机构

烧结过程中,颗粒粘结面上发生的量与质的变化以 及烧结体内孔隙的球化与缩小等过程都是以物质的迁移 为前提的。

由Fick第一定律: d r/d t= —D v’▽C v = —D v γΩ/(kTr2)

分离变量并积分: ro3-r3 = 3γΩ/(k T)•D v t

线收缩率动力学方程: 由第二烧结几何模型:△a/a=1-Cosθ =2Sin2(θ /2)

=2(θ /2)2 θ =x/a很小 =x2/2a2 = △L/L

第五章烧结

1概述 2烧结过程的热力学基础 3烧结机构

1 概述

一、烧结在粉末冶金生产过程中的重要性 1、烧结是粉末冶金生产过程中最基本的工序之

一。粉末冶金从根本上说,是由粉末成形和粉 末毛坯热处理(烧结)这两道基本工序组成的, 在特殊情况下(如粉末松装烧结),成形工序 并不需要,但是烧结工序,或相当于烧结的高 温工序(如热压或热锻)却是不可缺少的。

为了反映烧结的主要过程和机构的特点,通常按烧结过程

有无明显的液相出现和烧结系统的组成进行分类:

实验验证:

以ln(x/a)作纵坐标、 ln t作横坐标 绘制实验测定值直线,若其斜率为1/2 则粘性流动为烧结的物质迁移机构

Kaczynski处理:

d t成正比

∴有:γ/ρ=Kˊη▪d x/(d t)

所以垂直作用于

+)

曲面上的合力为

而作用在面积

上的应力为

负号表示作用在曲颈面 上的应力是张力, 方向朝颈外,其效果是使烧结颈扩大。 随着烧结颈 )的扩大,负曲率半径的 绝对值亦增大,说明烧结的动力也减小。

对于形成隔离孔隙的情况,烧结收缩的动力可用下述 方程描述:

孔隙的半径

5.3烧结机构

烧结过程中,颗粒粘结面上发生的量与质的变化以 及烧结体内孔隙的球化与缩小等过程都是以物质的迁移 为前提的。

由Fick第一定律: d r/d t= —D v’▽C v = —D v γΩ/(kTr2)

分离变量并积分: ro3-r3 = 3γΩ/(k T)•D v t

线收缩率动力学方程: 由第二烧结几何模型:△a/a=1-Cosθ =2Sin2(θ /2)

=2(θ /2)2 θ =x/a很小 =x2/2a2 = △L/L

第五章烧结

1概述 2烧结过程的热力学基础 3烧结机构

1 概述

一、烧结在粉末冶金生产过程中的重要性 1、烧结是粉末冶金生产过程中最基本的工序之

一。粉末冶金从根本上说,是由粉末成形和粉 末毛坯热处理(烧结)这两道基本工序组成的, 在特殊情况下(如粉末松装烧结),成形工序 并不需要,但是烧结工序,或相当于烧结的高 温工序(如热压或热锻)却是不可缺少的。

为了反映烧结的主要过程和机构的特点,通常按烧结过程

有无明显的液相出现和烧结系统的组成进行分类:

粉末冶金工艺简介及问题点展示PPT课件

特点

粉末冶金工艺能够生产传统熔铸工艺无法生产的具有特殊结 构和性能的材料和制品,如多孔、半致密或全致密材料和制 品,具有节材、省能、性能优异、产品精度高且稳定性好等 一系列优点。

粉末冶金工艺流程简介

制粉

将原料制成所需粉末,制粉方法包括 机械法(如球磨法)和物理化学法 (如还原法、雾化法、电解法)。

包括力学性能、物理性能、化学性能等,确保产品各项性能指标符 合标准要求。

检测方法

采用先进的检测设备和方法,如光谱分析、金相检验、力学性能测 试等,确保检测结果的准确性和可靠性。

评价标准

根据国家和行业标准,结合产品实际应用情况,制定合理的性能评价 标准,为产品质量判定提供依据。

06 问题点展示与解决方案探 讨

注射成型技术特点及应用范围

注射成型技术特点

将金属粉末与粘结剂混合后制成喂料 ,通过注射机将喂料注入模具型腔中 成型,具有成型精度高、生产效率高 、可成型复杂形状等优点。

应用范围

注射成型技术广泛应用于汽车、电子 、医疗器械等领域,如制造发动机零 件、齿轮、轴承、结构件等。

其他成型方法概述

轧制成型

将金属粉末通过轧辊压制成连续带材或板 材的方法,适用于制造薄板、带材等。

烧结过程中组织性能变化规律

致密化过程

随着烧结温度的升高和时间的延 长,粉末颗粒之间逐渐靠近、结 合,孔隙率逐渐降低,材料逐渐

致密化。

晶粒长大

在烧结过程中,粉末颗粒之间的 界面逐渐消失,晶粒逐渐长大。 过高的烧结温度或过长的烧结时 间会导致晶粒异常长大,影响材

料的力学性能。

相变与化学反应

在烧结过程中,可能会发生相变 或化学反应,如固溶、脱溶、氧 化、还原等。这些反应会改变材

粉末冶金工艺能够生产传统熔铸工艺无法生产的具有特殊结 构和性能的材料和制品,如多孔、半致密或全致密材料和制 品,具有节材、省能、性能优异、产品精度高且稳定性好等 一系列优点。

粉末冶金工艺流程简介

制粉

将原料制成所需粉末,制粉方法包括 机械法(如球磨法)和物理化学法 (如还原法、雾化法、电解法)。

包括力学性能、物理性能、化学性能等,确保产品各项性能指标符 合标准要求。

检测方法

采用先进的检测设备和方法,如光谱分析、金相检验、力学性能测 试等,确保检测结果的准确性和可靠性。

评价标准

根据国家和行业标准,结合产品实际应用情况,制定合理的性能评价 标准,为产品质量判定提供依据。

06 问题点展示与解决方案探 讨

注射成型技术特点及应用范围

注射成型技术特点

将金属粉末与粘结剂混合后制成喂料 ,通过注射机将喂料注入模具型腔中 成型,具有成型精度高、生产效率高 、可成型复杂形状等优点。

应用范围

注射成型技术广泛应用于汽车、电子 、医疗器械等领域,如制造发动机零 件、齿轮、轴承、结构件等。

其他成型方法概述

轧制成型

将金属粉末通过轧辊压制成连续带材或板 材的方法,适用于制造薄板、带材等。

烧结过程中组织性能变化规律

致密化过程

随着烧结温度的升高和时间的延 长,粉末颗粒之间逐渐靠近、结 合,孔隙率逐渐降低,材料逐渐

致密化。

晶粒长大

在烧结过程中,粉末颗粒之间的 界面逐渐消失,晶粒逐渐长大。 过高的烧结温度或过长的烧结时 间会导致晶粒异常长大,影响材

料的力学性能。

相变与化学反应

在烧结过程中,可能会发生相变 或化学反应,如固溶、脱溶、氧 化、还原等。这些反应会改变材

中南大学粉末冶金原理PPT

Powder Metallurgy Science 粉末冶金原理 黄培云 P/M. Principle 考核成绩 Score 作业30% 卷面考试70%

What is Powder Metallurgy

Powder metallurgy

• Study of the processing of metal powders,

课时安排 Talking arrangements

序言 Introduction 2hrs

PartⅠ

粉末制备 28hrs

机械研磨 Mechanical grinding 4hrs 雾化制粉 Atomization 4hrs 快速冷凝 RST Rapid solidification 4hrs 化学沉积 Chemistry precipitation 4hrs 电解制粉 Electrical fabrication 4hrs 还原制粉 Reduction 8hrs

contain oxide that induce materials brittle.

structural parts from ferrous alloys;

• Consolidation of high performance materials,

where full density and reliability are primary concerns;

• Fabrication of difficulty to process materials,

alloys microstructures (example:stainless steel filters )

The future of powder metallurgy

Iron and steel Aluminum Copper Nickel Tungsten

What is Powder Metallurgy

Powder metallurgy

• Study of the processing of metal powders,

课时安排 Talking arrangements

序言 Introduction 2hrs

PartⅠ

粉末制备 28hrs

机械研磨 Mechanical grinding 4hrs 雾化制粉 Atomization 4hrs 快速冷凝 RST Rapid solidification 4hrs 化学沉积 Chemistry precipitation 4hrs 电解制粉 Electrical fabrication 4hrs 还原制粉 Reduction 8hrs

contain oxide that induce materials brittle.

structural parts from ferrous alloys;

• Consolidation of high performance materials,

where full density and reliability are primary concerns;

• Fabrication of difficulty to process materials,

alloys microstructures (example:stainless steel filters )

The future of powder metallurgy

Iron and steel Aluminum Copper Nickel Tungsten

现代粉末冶金技术概述PPT.

• PM Production of notch segment (槽型 件)for truck transmission

90

铸造 38

95

粉末冶金 28.5

85

冷成形 41

80

锻造

49

50 机械加工

82

100

0

材料利用率/%

0

100

零件的能耗/MJ·kg-1

各种生产工艺的材料的利用率与能耗

• 采用PM技术制备材料/产品的缺点:

❖ 1930年Hoganas公司开始用固相还原法 生产海绵铁。

块炼铁技术

• 随后出现Au(300年)、Ag、Cu、Sn (1000年)、 Pt粉及Pt块(1800年);

• 1910年Coolidge发明电灯W丝,奠定了近代粉 末冶金的基础;

• 1914年WC、MoC粉末出现(德国);

• 1927年德国Krupp公司生产硬质合金,导致了 金属切削技术的革命;

• 发展趋势

• 辐射领域越来越广 材料、应用

• 工艺过程的变异 粉末直接成形

• 多学科交叉点 技术手段、应用领域

• 朝特异性能、规模化、低成本方向 发展

粉末冶金技术的主要应用

▪ 粉末冶金零件市场

汽车工业是粉末冶金零件的最大应用市场

• 原料粉末价格较贵(Fe和Fe粉); • 成形模具成本高;靠产量规模降低费用; • 烧结制品残余孔隙影响性能; • 氧和杂质含量较高;制备高纯活性金属困

难;

粉末冶金技术发展史

❖ 公元前3000年以前,古埃及人使用陨铁; 公元前2300年左右出现块炼铁技术:固 相碳还原铁矿石(800~1000C)。通过 高温锻焊成各种器件。如公元300年左右 印度的Dehli Piller, 重6吨;我国西汉 (公元前113年)的刘胜墓出土的错金书 刀等。

相关主题