富士康IE改善技巧

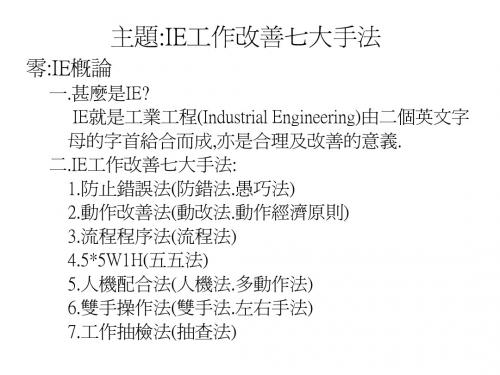

IE工业工程改善七大手法

IE工业工程改善七大手法概述IE工业工程是指以科学方法为基础,运用系统工程理论和方法,在生产过程中对人、机、料、法、环境进行综合优化的一门工程学科。

IE工业工程改善七大手法是指在IE工业工程领域中常用的七种改善方法,本文将详细介绍这七大手法。

1. 横向流程优化横向流程优化是指通过对生产过程中不同环节进行分析,找出其中存在的瓶颈和浪费,并采取相应的措施来优化流程。

这种方法可以提高生产效率,减少物料和资源浪费,同时还能提升产品质量。

横向流程优化通常包括以下几个步骤: - 流程分析:对生产流程进行细致的分析,了解每个环节的具体操作和所需资源。

- 瓶颈分析:找出流程中的瓶颈环节,即造成生产效率降低和浪费的主要原因。

- 流程改善:通过重新设计流程或引入新的技术和设备,解决瓶颈环节问题,从而提升整体流程效率。

2. 垂直流程优化垂直流程优化是指在生产过程中,对整个生产线上下游环节进行优化,以实现生产过程的高效协同。

垂直流程优化的关键是实现信息的及时传递和合理协调,以确保每个环节对上下游环节的要求和交接点的协调。

垂直流程优化通常包括以下几个方面: - 信息流优化:通过引入信息化系统或升级现有系统,实现信息的实时传递和共享,从而提高生产过程中的响应速度和准确性。

- 协调改善:通过改善沟通和协作机制,减少生产过程中的延误和误解,提高协同效率。

- 质量管理:在生产过程中引入全面质量管理的理念和方法,强调各个环节的质量控制和持续改进。

3. 设备改善设备改善是指通过技术改进和设备优化来提高生产效率和产品质量。

设备改善可以通过以下方式实现: - 技术创新:引入新的生产技术和设备,提高生产过程中的效率和自动化程度。

- 设备维护:建立定期维护和保养计划,保证设备的正常运行和延长使用寿命。

- 能源节约:优化设备的能源使用,减少能源消耗和环境污染。

4. 物料管理物料管理是指对生产过程中的原材料和半成品进行有效的控制和管理,以确保生产过程的顺利进行。

经典IE手法(1)

四大原则

---ECRS四大原则

经典IE手法(1)

ECRS四大原则

原則

含義

實例

取消 (Eliminate)

取消不必要的操作

省略檢查 通過變換布局省略搬運

合并 (Combine)

將無法取消又必須的 操作盡量合并

同時進行2個及以上的加工作業 同時進行加工和檢查作業

重組 (Rearrange

車削﹑磨削﹑煉鋼﹑攪拌等 都屬于加工

對原材料﹑零件﹑半成品﹑成品的特性和數量進行測量。 對照圖樣檢驗產品的加工尺

□

檢查

或者說將某目的物與標准物進行對比﹐并判斷是否合格的 寸﹑查看儀器盤﹑檢查設備

過程。

的正常運轉情況

搬運

表示工人﹑物料或設備從一處向另一處在物理位置上的移 動過程

物料的運輸﹑操作工人的移 動

经典IE手法(1)

2020/12/12

经典IE手法(1)

富士康常用IE基本手法

Ø 一个不忘 Ø 两大支柱 Ø 三即三现原则 Ø 四大原则 Ø 五项作业分析 Ø 六大提问 Ø 七大手法 Ø 八大浪费消除 Ø 解決問題的九大步骤

经典IE手法(1)

一個不忘

---不忘動作經濟原則

经典IE手法(1)

動作經濟原則

畫出雙手操作圖, 細究兩手各動素; 算出兩手差異量, 消除等閑求平衡!

经典IE手法(1)

IE七大手法-動改法

動改法基本思想:

是研究分析人在進行各種操作過程中的細微動作, 發現操作人員的無效 動作或浪費現象, 簡化操作方法, 減少工作疲勞, 降低勞動強度, 進而提高工作 效率的一種方法

動作改善原則

省力動作原則 省時動作原則 動作簡化原則 動作舒適原則

现场管理改善(IE)的七大手法

现场管理改善(IE)的七大手法前言现场生产管理的重点在于持续不断的改善,通过改善现场的不良状况以使工作变得“轻松、良好、迅速、低廉、安全”,可是在我们的实际工作中有相当一部分现场管理干部和员工不知道何为改善、为什么要改善、怎么样改善,或者说没有良好的改善理念和改善意识,怎么样才能发挥员工的主观能动性呢? 基于此,本人籍由工作经验及相关参考总结出了一些改善的思维和方法,借以抛砖引玉。

1. 什么是改善?改而使之善: 使原来的状况变得更好.2. 改善是谁的责任? 什么样的人才可以从事改善?改善是每个人份内之事.工作改善其中九成,只要有常识就可以做到-------(国际劳工组织改善课课长说)3. 改善的目的是什么?改善的目的------使工作更“轻松、良好、迅速、低廉、安全”.轻松------熟练的作业,疲劳的减轻; 良好------品质的维护提升;迅速------时间的缩短低廉------成本的降低;安全------伤害的防止4. 正确的改善思想a) 现状必定有值得改善的地方;b) 只要目前的工作稍有改善,就有所获得;c) 绝对要拚弃“小小的改善又有什么用”的观念----向前看,积少成多,积沙成塔;d) 本身的工作,自己是一等一的专家(工作中学习,学习后工作);5. 改善从哪里开始?改善开始于“这样做妥当吗?”的问题意识----心不在焉,视而不见,食而不知其味;小小的巧思, 可能就是改善的开始------信其当然, 顺其自然, 不惑对日常工作关心, 时时想改善, 才会触发改善的灵感;6. 改善从何处入手?容易疲劳危险而容易受伤作业环境不良布置不善错误失败多费时费力工夹检具不良耗料较多改善(IE)七大手法简述1. 防呆法(防错法): 如何避免做错事, 使工作第一次就做好的精神能够具体实现.2. 动改法(动作改善法&动作经济原则): 改善人体的动作方法,减少疲劳使工作更为舒适,更有效率,不要蛮干.3. 流程法(流程程序法): 研究探讨牵涉到几个不同的工站(序)或地点的流动关系, 藉以发掘可供改善的地方;4. 五五法(5*5W1H):凭借问的技巧来发觉改善的构想;5. 人机法(人机配合法&多动作法): 研究探讨操作人员与机械工作的过程, 藉以发觉可以改善的地方;6. 双手法(左.右手法): 研究人体在工作时的过程, 藉以发掘可以改善的地方;7. 抽查法(工作抽查法): 藉着由抽样观察察的方法迅速有效的了解问题的真象;一防呆法(防错法)1. 防错法的意义: 如何去防止错误发生的方法. 將发生的可能性降至最低/杜绝其发生;2. 目的:2.1 具有即使人为疏忽也不会发生错误的构造-----不需要注意力;2.2 具有外行人来做也不会发生错误的构造-----不需要经验与直2.3 具有不管是谁或何时工作都不会出错的构造-----不需要高度的技能或专门的知识;3. 功用:积极----绝不会在发生;消极----发生率降至最低;4. 进行步骤:调查发现人为疏忽----> 设定目标,制定实际计划----->调查人为疏忽的原因----->提出防错的改善方案-----> 实施改善方案-----> check 实施效果-----> 维持管制状态*技巧* 排除法: 剔除会造成问题的原因;替代法: 利用更切实的方法替代;容易化: 使作业变得更容易,更合适,集中化,使其更具共性以减低失败;异常检出: 前站虽有不良, 后站可以挑出,以降低其危害性;缓和影响: 作业失败的影响在其波及过程中, 用正确的方法使其缓和或吸收;*观念*要求捕捉更多的鱼, 首先必须讲究捕鱼技术的传授与使用;(授之以鱼不如授之以渔: 给某人几条鱼不如教给他捕鱼的方法)*引申*以不教而战, 谓杀之. 不教其方法, 做错是主管之错*防呆法的应用*² 断根原理: 将原因从根本上排除, 使之不会发生错误;如: 下水道盖板/防护栏加高² 保险原理: 籍由2个以上的动作或依序才能完成工作;如: 冲床双按钮/保险丝使用² 相符原理: 籍用检核是否相符的动作,来防止错误的发生;如: 角度检测器/自动机转向机构² 隔离原理: 分割不同的方式,保护某些地区使其不造成危险或错误发生;如: 不良品盒的使用/材料区的划分² 曾别原理: 线条粗细,不同的颜色如: 工艺颜色/特别管制线(斑马线)二动改法A. 有关人体运用的原则原则一: 两手同时开始及完成动作(试想独臂作业?)原则二: 除休息时间外,两手不能同时空闲;原则三: 双臂的动作应尽量同时平衡对称;同时动作能使心理和生理上产生平衡的感觉,减少应用身体的应力机会,工作起来较轻松愉快.原则四: 尽可能以最低等级动作工作(动作等级分类:如下表)人体动作共分五级,愈低等级的动作所耗时间愈短,愈不容易疲劳级别一二三四五运动枢纽指节手腕肘肩身区人体运动部分手指+手掌+前臂+上臂+肩动作范围手指节长度手掌长度前臂长度上臂长度上臂+身区长度速度 1 2 3 4 5体力消耗最少少中多最多动作力量最弱弱中強最强疲劳度最小小中大最大原则五: 物体的动量尽可能运用之(比如搬动大模板尽量滑动或滚动)所谓动量=质量X速度(亦可理解为冲量)原则六: 运动方向应连续有规律,不宜突变.研究表明: 方向突变不但浪费时间,而且容易疲劳.原则七: 动作宜轻松有节奏.韵律节奏指: 有定期性的重复动作发生;原则八: 弹道式运动较轻快总结省力的动作及姿势,形成习惯;B. 有关工作场所布置与环境之原则原则一: 工具物料置于固定处所整理整顿的重要性: 减少寻找时间物料摆放五定: 定点、定位、定品、定型、定量原则二: 工作物料装置应依工作顺序排列并置于近处(就近原则,便于取放),使工作物料在使用过程中活动范围减至最小。

IE七大改善手法

改善(IE)七大手法一、防错法如何避免做错事情,使工作第一次就做好的精神能够具体实现.二、动改法改善人体动作的方法,减少疲劳使工作更为舒适、更有效率,不要蛮干.三、流程法研究探讨牵涉几个不同工作站或地点之流动关系,藉以发掘出可资改善的地方.四、五五法借着质问的技巧来发掘出改善的构想.五、人机法研究探讨操作人员与机器工作的过程,藉以发掘出可资改善的地方.六、双手法研究人体双手在工作时的过程,藉以发掘出可资改善之地方.七、抽查法借着抽样观察的方法能很迅速有效地了解问题的真象.意义一、防错法又称防愚法,其意义即是防止愚笨的人做错事.亦即,连愚笨的人也不会做错事的设计方法.狭义:如何设计一个东西,使错误绝不会发生.广义:如何设计一个东西,而使错误发生的机会减至最低的程度.因此,更具体的说”防错法”是::1.具有即使有人为疏忽也不会发生错误的构造一不需要注意力.2.具有外行人来做也不会做错的构造一不需要经验与直觉.3.具有不管是谁或在何时工作能不出差错的构造一不需要专门知识与高度的技能.功用1.积极:使任何的错误,绝不会发生.2.消极:使错误发生的机会减至最低程度.应用范围任何工作无沦是在机械操作,产品使用上,以及字处理等皆可应用到,.基本原则1.使作业的动作轻松.2.使作业不要技能与直觉3.使作业不会有危险4.使作业不依赖感官.基本原理1.排除化:剔除会造成错误的原因.2.替代化:利用更确实的方法来代替.3.容易化:使作业变得更容易、更合适、更独特,或共享性以减低失败.适合化、共同化、集中化、特殊/个别化.4.异常检出:虽然已经有不良或错误现象,但在下一制程中,能够之检出,以减少或剔除其危害性.5.缓和影响:作业失败的影响在其波及的过程中,用方法使其缓和或吸收.应用原理1.断根原理:将会造成错误的原因从根本上排除掉,使绝不发生错误.2.保险原理:藉用二个以上的动作必需共同或依序执行才能完成工作符号.3.自动原理:以各种光学、电学、力学、机构学、化学等原理来限制某些动作的执行或不执行,以避免错误之发生.目前这些自动开关非常普遍,也是非常简易的”自动化”之应用.4.相符原理:藉用检核是否相符合的动作,来防止错误的发生.5.顺序原理:避免工作之顺序或流程的前后倒置,可依编号顺序排列,可以减少或避免错误的发生.6.隔离原理:藉分隔不同区域的方式,来达到保护某些地区,使不能造成危险或错误的现象发生,.隔离原理亦称保护原理.7.复制原理:同一件工作,如需做二次以上,最好采用”复制”方式来达成,省时又不错误.8.层别原理:为避免将不同之工作做错,而设法加以区别出来.9.警告原理:如有不下沉的现象发生,能以声光或其他方式显示出各种”警告”的讯号,以避免错误的即将发生.10.缓和原理:以藉各种方法来减少错误发生后所造成的损害,虽然不能完全排除错误的发生,但是可以降低其损害的程度.二、动作改善法简称为”动改法”,是:省力动作原则;省时动作原则;动作舒适原则;动作简化原则动作改善原则可分为三大类二十项.三大类分为:1.有关于人体动用方面之原则,共包含8项:(1).两手同时开始及完成动作;(2).除休息时间外,两手不应同时空闲;(3).两者动作应反向同时对称;(4).尽可能以最低级动作工作;(说明:欲使动作迅速而轻易,唯有从动作距离之缩短,以及动作所耗体力减少上着手.欲达到此目的,其实际对策则为选取级次最低之动作,使动作范围缩小.并使物料及工具尽可能靠近手之动作范围内.工作时,人体之动作可分为下列五级)(5).物体之”动量”尽可能利用之:但需用肌力制止时,则应将其减至最小度.(6).连续曲线运动较方向突变直线运动为佳.(7).弹道式运动较轻快.(8).动作宜轻松有节奏.2.有关于工作场所之布置与环境之原则,共包含6项.(9).工具物料应置于固定处所.(10).工具物料装置应依工作顺序排列并置于近处(11).利用重力上料,愈近愈佳:零件物料之供给,应利用重力上料及各种盛具送至工作点,愈近愈佳.(12).利用重力堕送(13).适当之照明(14).工作椅高度适当舒适.3.有关于工具和设备之设计原则,共包含6项.(15).尽量以足踏/夹具替代之工作(16).尽可能将二种工具合并.(17).工具物料预放在工作位置.(18).依手指负荷能力分配工作.(19).手柄接触面尽可能加大(20).操作杆应尽可能少变更姿势.三、流程法目的:学习以符号及有系统化的方法,来观察记录一件工作完成的过程.意义:流程图为一种图表,以适当之符号来表现,观察及记录一件工作完成的过程.适用范围:1.该件工作必需经历一个以上的不同地点的动作,才能完成.2.该件工作,必须经由一个以上的人来完成.如:厨师制作糕饼之过程;病人之医院挂号,看病,取药之过程.功用1.用以记载现行工作之过程.2.依1之记录,加以质问,寻求改善之地方.3.用以比较改善前及改善后之差异情形.14.。

IE工作改善七大手法

三.應用範圍: 1>改善的前擔是發現問題,而發現問題則全在懷疑的態度. 2>5W1H是一種找尋問題之根源及尋求改善的系統化質 問工具. 四.改善創意的基本觀念: A.左腦:語言中區所在,能讀及了解文字與數字,對事物能 做有條理的思考,現今大部分人均屬左腦型人. B.右腦:是繪畫,藝術,音樂產生的泉源,聯想力強,能憑直 覺掌握事物,做整體,綜合性了解的人,就是擅長右腦 功能的右腦型人.

四.原則及實例: 1.斷根原理:將會造成錯誤的原因從根本上排除, 使絕不發生錯誤. A形狀 2.保險原理:藉用二個以上動必需共同或依序執 行才能完成工作. A.共同 B.順序 C.交互 3.自動原理:以各種光學,電學,力學,機構學,化學 等原理來限制某些動作的執行或不執行,以避 免錯誤之發生. A.浮力 B.重量 C.光線 D.時間 E.方向 F.電流 G溫度 H.壓力 I.計數

原則12:利用重力墮送. 零件盒底部設計成傾斜面使零件能以重 力方式自動喂料. 原則13:適當的照明.

原則14:工作臺椅應適當舒適. 要點:A.長久站立或坐著工作,會比隨意交 替更換坐立之工作姿勢,較容易引 起疲勞. B.工作臺之高度設計以及坐椅之設計以滿 足坐立皆可為佳. C.工作椅之高度及姿勢以工作人員自行調 整,以滿足個別舒適為原則 D.肘部能放在工作臺上較佳. E.頸部及 部之間保持成一條直線,不要使腰 部有彎曲之現象.

肆.五五法(亦稱5*5W1H法,5*5何法 質疑創意法)

一.目的:熟習有系統的質問技巧,以協助吾人發揮掘問題 的真正根源所在以及可能的創意改善途徑. 二.意義:所謂五五法,是指: WHEN 何時 WHERE 何地 WHAT 何事(做甚麼) WHO 何人 WHY 為何(為甚麼) HOW 如何(如何做)

IE改善实战技法ppt课件

• 能否使用不同的肌肉群?如 手指、腕部、前臂、上臂、 軀幹等?。

• 能否使用較強的肌肉組?如 用大腿肌肉擔負重荷,以 腳操從台鉗。

• 能否消除或縮短用手握緊 的時間。

31

31

查檢表應用示例

能否消除“握緊”?能否使用工具和設備?

• 答:可以在工作台上安裝六角形夾具,以保持六角 螺母的牢固、直立,從而消除用手握緊的動作。

能否改變作業次?能否採用槓桿原原理?

• 答:將拉桿旋到螺栓上,比螺栓旋到桿上容易,因 為前者可利用槓桿的作用,使操作變得容易。

能否降低對視力的要求?

• 答:將小零件放在操作者面前,尋找方便。

32

32

问题讨论

我司现场的作业那些地方可以改善,应如何 改善?

33

IE七大手法之二—— 流程法

意义:

泰勒的第一个案例:沙铲

吉尔布雷斯夫妇 砌墙动作不依赖直觉,而以扎实 的资料作根据;影片分析(MTM);

3

如何降低生產成本

廠

址 選 擇 分 析

工 序 分 析

作 業 分 析

動 素 分 析

效益

使用工業工程手法來進行

4

4

IE概论

定义 1: • 工业工程是对人员、物料、设备、能源和信息所组成的集

成系统,进行设计、改善和设置的一门学科.它综合运用数 学、物理学和社会科学方面的专门知识和技术,以及工程 分析和设计的原理与方法,对该系统所取得的成果进行确 定、预测和评价. • ----美国 工业工程师学会(AIIE) 1995年) 定义 2: • 工业工程是对一个组织中人、物料和设备的使用及其费用 作详细分析研究,这种工作由工业工程师完成,目的是使组 织能够提高生产率、利润率和效率. • ----美国 大百科全书 1982年版

现场改善的利器IE七大手法(推荐)

现场改善的利器IE七大手法(推荐)第一篇:现场改善的利器IE七大手法(推荐)现场改善的利器——IE七大手法实务课程简介:IE(工业工程IndustrialEngineering)自创立以来,一直在企业中扮演着提高生产力、降低成本、提升质量水平、改善工作环境以及工作品质的重要角色,它也是一门辅助企业经营的主流科学,从方法工程、工作衡量、工作评价、薪酬制度以及工厂设计,一直到作业研究、决策分析等。

IE的目标是改善工厂的生产管理基础结构、提高劳动生产率,使学理与实务相得益彰、保证管理效果,降低成本、改善经济效益,以工程技术为基础配合科学管理的技巧来发现问题、解决问题、预防问题。

著名的丰田管理称其为“赚钱的IE”。

课程收益:◆掌握常用的IE手法和改善技巧。

◆协助企业进行系统优化。

◆减少浪费,降低成本。

◆提高人、机、物利用率。

◆提升企业竞争力。

◆效率、效益最大化课程大纲现场改善的利器—IE七大手法实务课程大纲:第一部分、防止错误法(防错法)(Fool-Proof)◆防错法的目的和意义◆基本四原则◆进行步骤◆防错法应用原理第二部分、动作改善法◆动作改善的总原则◆动作经济十六原则第三部分、流程法◆目的和应用范围◆流程法的功用◆流程释义◆流程法范例第四部分、五五法◆五五法的目的和意义◆五五法与创意思考第五部分、人机分析法◆人机分析的目的与意义◆人机分析的应用范围与功用◆人机法名词释义◆人机分析图◆人机法案例分享第六部分、双手法◆双手法的目的与意义◆双手法的运用范围与功用◆双手法名词释义◆双手法应用范围介绍◆绘图注意事项◆双手法案例分享第七部分、工作抽样◆工作抽样的意义◆工作抽样之实验◆工作抽查之应用◆抽样及工作抽查之好处◆抽样的技巧◆工作抽查之要点◆不同的对象进行分类◆标准时间设定应用案例◆工作绩效衡量应用案例师资介绍专家简介:黄杰国内著名生产管理顾问、现场管理专家。

生产管理高级咨询师;多家国际国内知名培训咨询公司高级培训师、咨询顾问。

富士康IE手法与提案改善ppt课件

摘自:IE服務團 張波

案例說明 待OQC 待PKG2

Aging Aging

Aging

IE手法介紹

Aging後待FD

待工程

OQC批退區

換保 護膜

FD

FD

FD

FV1

FV1

FV1

FV1

FV2 PKG 1

待 Aging

案例說明 待PKG2 待OQC 裝箱區 裝箱區 返回

摘自:IE服務團 張波

OQC PKG2

制造更多的產品 制造更受歡迎的品質 更低廉的成本 更短的周期 安全的工作環境 高昂的士氣

提報表格

主要的改善觀念

提案改善表格

提案改善提報表

IE初解

Foxconn-IE 作業程式分析及規範製作,標准工時測定,產能規劃,生產現場管理,模擬 仿真,製造流程改善,生產運作系統建構 成本積效掌控

作業桌

說明: 1.以上作業呈現出順暢的物流路線,

而且空間利用率增加. 2.把FILM貼膠帶之線外作業放入

FILM隔間內,節省空間.

摘自:IE服務團 王小鋒

作業桌

作業桌

案例說明

人員 空間 物流距離 5S 環境美化 摘自:IE服務團 王小鋒

線路圖

IE手法介紹

实施效果分析 改善前

不變 節省6m2 縮短約20m

1﹑是否達到改善的預期目標﹔ 2﹑是否產生其他問題﹔ 3﹑不佳效果的再改善(修正).

提案改善的步驟

八﹑效果鞏固

1﹑作業方法的標准化﹔ 2﹑通過培訓提高熟練度﹔ 3﹑通過宣傳﹐交流擴大改善技能.

提案改善的步驟

摘自:WLBG 趙美平

Q37&Innolux案例

改善程序

一﹑發現問題 二﹑選定題目﹔ 三﹑現狀分析﹔ 四﹑研究對策﹔

IE工业工程的改善手法

IE工业工程的改善手法一、引言IE(Industrial Engineering),即工业工程,是一门关注如何优化工作系统的学科。

它通过分析和改进生产流程、管理方法和资源利用等方面,来提高工作效率和生产质量。

在实际应用中,IE工业工程有许多改善手法,本文将介绍其中一些常用的手法。

二、流程优化流程优化是IE工业工程中的重要内容,通过对工作流程的分析和改进,可以提高生产效率和质量。

以下是几种常见的流程优化手法:1. 价值流分析价值流分析是一种通过绘制价值流图,分析产品或服务在价值链上的流动情况,并发现其中的瓶颈和浪费的方法。

通过对瓶颈和浪费进行改进,可以减少生产周期和成本。

2. 时间研究时间研究是通过对工作过程中的各个环节进行观察和测量,了解每个环节的时间消耗和资源利用情况,并提出改进措施。

时间研究可以帮助确定工作环节中的瓶颈和浪费,并提高生产效率。

3. 作业分析作业分析是对工作流程中的各项任务进行细致分解和分析,以确定最优的作业方法和工作分配。

通过作业分析,可以减少工作冗余和错误,提高工作效率和质量。

三、设备改善设备改善是IE工业工程中的另一个重要方面,通过对设备进行改进和优化,可以提高生产效率和质量。

以下是几种常见的设备改善手法:1. TPM(全员生产维护)TPM指全员生产维护,是一种通过全员参与设备维护,保持设备稳定性和可靠性的方法。

通过定期检查、保养和维修设备,可以减少故障和停机时间,提高生产效率。

2. SMED(单分钟交换模具)SMED是一种通过改进模具更换过程来减少生产停机时间的方法。

通过优化模具的设计和更换过程,可以缩短模具更换时间,提高生产效率和灵活性。

3. 设备自动化设备自动化是一种通过引入自动化设备和系统,自动完成生产过程的方法。

通过减少人工操作和提高生产速度,可以提高生产效率和精度。

四、人力资源管理人力资源管理是IE工业工程中一个重要的方面,通过合理管理和配置人力资源,可以提高工作效率和质量。

富士康科技公司基础IE培训--现场的改善课件PPT

中北大学工业工程

2021/3/10

1

内容之二 现场改善

➢ “现场”的概念 ➢ “改善”的内涵 ➢ 现场改善的五项原则 ➢ 现场改善的三项活动 ➢ 现场改善主要手法

2021/3/10

2

什么是“现场”

“实地”—实际发生行动的场地

广义而言,“现场”指的是开发、生产及 销售三项主要活动的场所。

2021/3/10

16

横 杆横 杆

腿腿架架

程序分析的记录符号 2 2冲 流冲流水水孔孔

1 1 束束口口

表示操作

3 3 电电阻阻焊焊 4 4 拉拉焊焊

表示检验

5 5 去去飞飞溅溅 1 1 全全检检及及校校平平

D 表示等待

6 6 冲冲3孔3孔

表示暂存

2021/3/10

7 7 冲冲靠靠背背孔孔 8 8 打打凹凹 9 9 去去毛毛刺刺 1 1 回回半半成成品品仓仓暂暂存存

30

提问技术第二阶段——分析原因

为什么(Why): • 要做这,是否有必要?(What) • 要在此处做?(Where) • 要在此时做?(When) • 要此人做?(Who) • 要这样做?(How)

2021/3/10

27

(二)程序分析技巧

•提问技术 •因果分析图 •头脑风暴法

2021/3/10

28

提问技术三阶段

对目象的

原方因法

对手策段

提问第一阶段 了解现状

2021/3/10

提问第二阶段 分析原因

提问第三阶段 寻求对策

29

提问技术第一阶段——了解对象

2021/3/10

• 完成了什么?(What) • 何处做?(Where) • 何时做?(When) • 由谁做?(Who) • 如何做?(How)

改善(IE)七大手法

作业余裕“宽放”时间(物的)

与材料、零部件、机械、治具、工装夹具等相关而 发生的偶然的、非周期性作业变动、或者是突发的 障碍导致临时追加作业(例清扫)等的时间,在预 定的正常作业时间内不能包含的延迟时间。 例如: 组装 3% 检查1% 班组长\检查人员口头上临时联络说明,导致作业微 微受影响。 作业场所突发某个原因需要稍微清扫作业台面。 作业切换(例换工具)造成动作损耗。 微小的作业中断(工作中断、物料滑下)。

有无其它更合适的位置 和布局

有无其它更合适的时间 与顺序 有无其它更合适的人 可否简化作业内容 有无其它更好的方法

目前流程分析的发展

从组织生产过程开始到产品出货为止的流 程分析(Total Lead Time) 打破以往仅仅从生产工艺角度分析的狭隘 的程序分析。

联机作业分析

经常有一人操作数台设备或多人共同进行 一项作业,或者多人共享多台设备,这时 为避免时间上的等待或干涉,而对其进行 效率改善的IE方法即联合作业分析。

四、提高效率的改善方法 (IE七大手法)

为什么要有IE(改善)七大手法

以不教而战,谓之杀。 徒然要求改善而不讲求方法、技巧、于事 无补。 给人一条鱼吃,还不如教他捕鱼的技巧。 要求捕更多的鱼,首先必须讲求捕鱼技术 的传授与使用。 改善七大手法(IE 7 tools)就是协助我们改 善我们工作的技术。

为什么要有IБайду номын сангаас?

持续的进步是企业及个人长久生存的根基。

改善就是进步的原动力,没有改善就没有原 动力。----学如逆水行舟,不进则退。

改善是永无止境的,必须长久持续去进行。

富士康应用IE七大手法消除八大浪费PPT培训课件

(三) 浪費的消除:

過量計划(Schedule):計算機信息集成控制;准確掌控不良(報廢) 率;制訂寬放標准和計划校正機制;縮短交付周期(CT﹑批量);

前工序過量投入(WIP):生產線平衡;制訂單次傳送量標准;一個 流作業;作業要求;

14

NWInG IE技委會推動組

應知應會系列教材 二. 制造過多(過早)的浪費

11

NWNWInInGG IEIE技技委委會會推推動動組組

應知應會系列教材 不良浪費案例- -對策&效果

改善對策:

增加EPE泡棉隔板﹐ 避免產品與真空盤相碰

改善效果:

碰挂傷不良率為0%, 取消兩名重工人員

12

NWNWInInGG IEIE技技委委會會推推動動組組

應知應會系列教材 二. 制造過多的浪費

應知應會系列教材

前言

“動作”與“工作”

我們富士康的員工屬於哪種?

4

NWInG IE技委會推動組

應知應會增加附加價值,使成本增加的一系列 活動.

對於JIT來講,凡是超出增加產品價值所絕對必須 的最少量的物料、設備、人力、場地和時間的部 分都是浪費。這里有兩層含義﹕

不增加價值的活動﹐是浪費﹔

13

NWInG IE技委會推動組

應知應會系列教材 二. 制造過多(過早)的浪費

(二) 浪費的產生:

是生產線督導人員的 心理作用造成的

過量計划(Schedule):信息不准;計划錯誤;計划失當;信息傳遞不 暢;制程反應速度慢;

前工序過量投入(WIP):工時不平衡;看板信息錯誤;不是一個流 作業;工作紀律;

盡管是增加價值的活動﹐所用的資源超過了“絕 對最少”的界限﹐也是浪費。

5

IE七大手法的改善步骤.pptx

IE七大手法之一 — 防错法

7

1、意义

防错法又称防愚法,其义为防止愚笨的人做错事。也就是说,连愚笨的人也不会做错事的设计 方法。

狭义: 如何设计一个东西(一套方法),使错误绝不会发生。

广义: 如何设计一个东西(一套方法),而使错误发生的机会减至最低的程度。

因此,更具体的说”防错法”是:

3、IE的目的?

应用科学及社会学的知识,以合理化、舒适化的途径来改善我们工作的品质及效率以达到提高生 产力增进公司之利润进而使公司能长期的生存发展下去,个人的前途也有寄托之所在。因此,简 单地说,IE的目的就是充分利用工厂的人力、设备、材料,以最经济有效的工作方法,使企业独 得最大的效益。

4、为甚么要有IE?

1>、具有即使有人为疏忽也不会发生错误的构造 —不需要注意力。

2>、具有外行人来做也不会做错的构造

—不需要经验与直觉。

3>、具有不管是谁或在何时工作能不出差错的构造 —不需要专门知识与高度的技能。

2、功用

1>、积极: 使任何的错误,绝不会发生。

2>、消极: 使错误发生的机会减至最低程度。

3、应用范围

IE七大手法之三 — 流程法

15

现场作业改善方法:

对象

着眼点

设备布置

生产流程化

加工的改善

制程改善

检验的改善 物料搬运浪费的分析

停滞的改善

具体手段手法 物料流程线图 加工路径图 从至图 作业相关图 设备容易移动出口与入口 接近大房间化 瓶颈工程改善 价值分析 价值工程 防呆装置 作业管制图 制程流程图 传送带 无法放入产品 同步化 同量化 降低批量 快速换模

工业工程七大手法

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

整理

提高干劲 安全第一

6 S 运 动 的 效 果

间

接

效

果

直

接

效

果

排 除 3 无 现 象

提 高 工 厂 信 誉 的 活 动

使 员 工 产 生 自 尊 的 信 念

成 为 现 场 改 善 的 起 点

提 升 全 员 参 与 改 革 意 识

提 高 管 理 水 平

促 进 销 售 活 动

防 止 不 安 全 的 环 境

如何分析?? 制程分析

工作改善步骤

Productivity产量

作业分析

动作分析 时间分析 工作抽查 PTS法 改善目标为何?? 减轻疲劳 节省费用 提高品质

1.问题何在 2.现状分析 3.发掘重点 4.检讨

Quality品质

Cost成本

Delivery交期 Safety作业安全 Morale士气

布置原则

合并

1.把必须突然改变方向的各个小动作结合成一个连 续的曲线动作。 2.合并各种工具,使成为多用途。

3.合并可能的作业。 4.合并可能同时进行的动作。

重排

1.使工作平均分配于两手,两手之同时动作最好呈 对称性。 2.组作业时,应把工作平均分配于各成员。

3.把工作安排成清晰的直线顺序。

简化

1.使用最低级次的肌肉工作。 2.减少视察动作并降低必须注视的次数。 3.保持在正常动作范围内工作。 4.缩短动作距离。 5.使手柄、操作杆、足踏板、按钮均在手足可及之处。 6.在须要运用肌力时,应尽量利用工具或工作物的动量。 7.使用最简单的动素组合来完成工作, 8.减少每一动作的复杂性。

标准化以防止再发

确认长期改善对策的PDCA循环完成后,应建 立了一个新的且改善过的标准,遵行新标准 的SDCA即可防止问题再发。

SDCA vs. PDCA

什么是6S?

6S=5S+安全(safety)是在日本、台湾等国家和地区广受推崇的一套管理 活动,包括以下内容: 整理(SEIRI):区分要用与不要用的东西,不要用的东西清理掉。 整顿(SEITON):要用的东西依规定定位、定量地摆放整齐,明确地标示。 清扫(SEISO):清楚职场内的脏污,并防止污染的发生。

SDCA循环图 标准化执行查核处置

标准化以防止再发

需要改善的地方

(1)瓶颈。

(2)高成本。 (3)耗时多。 (4)容易疲劳。 (5)不安全的地方。 (6)浪费。

工作改善来源

1. 提案制度。 2. Q﹒C﹒C﹒。 3. 动作时间分析。 4. 年度设定目标。 5. 上级主管交办。 6. 会议研讨。(kj法,Brain Storm,-----etc.) 7. 管理报表分析。 8. 工厂参观。 9. 工作抽查。

已经被转为SOP/FMEA为 可控制范围,故不属技术 OPERATION 层次,为纪律管理层次, 属OPERATION及纪律

OPERATION

UNCOVERAGE:

找出root cause及gap analysis最后 转成内部流程,有效的内部流程即 工 可转为coverage之可控制层面.属工 COVERAGE 程 UNCOVERAGE 人 程技术问题

目视管理工具的要点 1. 即使从远方,亦可一看就知。 2. 在希望加以管理的东西上表示出。 3. 能使任何人都能了解,并指出它的好坏。

4. 大家都能用,且方便使用。

5. 大家都能遵守,且能立刻改正。

6. 加以利用后,工作环境明亮且整齐。

三流工作场所:有人弄脏,工作场所而无人扫除。 二流工作场所:有人弄脏,工作场所但有人扫除。 一流工作场所:无人弄脏,工作场所亦有人扫除。

清洁(SEIKETSU):将前3S实施的做法制度化、规范化,贯彻执行并维持

成果。

素养(SHITSUKE):人人依规定行事,养成好习惯。

安全(SAFETY):使全体成员,能有安全的工作环境。 6S活动是具体而实在的,不仅让员工一听就懂,而且能实行,就是要为

主旨:

1. 塑造明朗职场,激励团队士气。 2. 唤起所有成员对6S之重视,进 而在工作质量及安全更精进。

纪律问题

工程问题

员

uncoverage部分愈少表示变量 少较稳定,反之则为变量多较 不稳定

持续改善(PDCA) vs. 维持(SDCA)

维持(纪律)

PD

维持(纪律)

PD

标准

标准 维持(纪律)

PD

改善(合理化) 标准 改善(合理化)

ME IE PE QA

标准

改善(合理化)

ME IE PE QA MPM PD(20%)

能有公正的判断

监 督 者 作 业 者

作业者的任务,要确保作业的 Q.C.D。 人数多,管理项目少。

有

干

劲

能遵守既定的事

红 牌 子 作 战

1. 何谓红牌作战? 所谓红牌作战,就是使用红牌子,使大 家 多能一目了然地知道工厂的缺点在那里,

的整理方式。

2. 注意!切勿把红牌子往人身上贴。 3. 清楚区分要与不要的东西。

当有问题发生时“要先去现场”

只要执行业务的同仁发生或发现问题时, 务必向主管及负责计划的相关同仁回报, 此时主管应与负责计画的同仁立即赶至现 场实际了解情况。

检查现场

赶至现场后,必须运用下列四问来厘清认定 问题及责任的归属。

A. 如何做? 是否有SOP? SOP是否包含执行的顺序,内容 及时间? B.如何确认SOP是正确的? C.如何确保SOP是零缺点的? D.当SOP有问题时,要问谁? 要如何问? 要如何解决?

工作人员控制范围内之无效时间。

-VE 的方法。 C部分-IE , QC 的方法。 D/E部分-PAC 的方法。

工作改善技巧

• • • • 剔除-改善的最高原则 合并-节省办事手续 重排-工作程序运作有序 简化-节省人力时间设备

剔除

1.剔除所有可能的作业,步骤或动作(包括身体、足、手臂或 眼 )。 2.剔除工作中的不规律性,使动作成为自发性,并使各种物 品置放于固定地点。 3.剔除以手做为持物工具的工作。 4.剔除不方便或不正常的动作。 5.剔除需使用肌力才能维持的姿势。 6.剔除必须使用肌力的工作,而以动力工具取代之。 7.剔除必须克服动量的工作。 8.剔除危险的工作。 9.剔除所有不必要的空闲时间。

─形成一流工作场所─

─ 要以『教养』为开头 ─

30

浪费的类型

.在现场里,仅有两种类型的活动:有附加价值和没有 附加价值。在现场改善中,首先要致力于消除各种没 有附加价值的活动。

.制造过多(过早)的浪费。

.存货的浪费。 .不良重工的浪费。 .动作的浪费。 .加工的浪费。 .等待的浪费。 .搬运的浪费。

当场采取暂行处置措施

问题已经发生了,一定要在现场先拟定出短 期对策来暂时解决眼前的问题 及 确认责任归 属单位,不可两手一摊或相互推诿,甚至不 做处理。

发掘原因并排除

在暂时的短期对策解决了燃眉之急后,责任 单位一定要再真正地找出症因,对此问题完

全的了解,包括正确的实验与分析,最后须 以『 PDCA 』及四问的方式进行分析及评估 该长期的改善对策是否真的能够彻底的解决 问题。

6

6S

定

S

的

定

义

果 目 的

降低价格 提高效率 提高质量 降低故障

安全无公害 的保证

义 效

•减少库存量。 区分要与不要的东西, •把场地弄宽,并能有效运用。 把不要的东西丢掉。 (Seiri) •物品不再遗失。 •不再漏油或漏气。 整顿 安排规划厂区,使要 •不再浪费时间找。 (Seiton) 用的东西能立刻拿到。 •没有不安全的情形。 清扫 使环境无垃圾污秽、 •维持并提高设备的性能。 (Seiso) 异物,十分整洁。 •要扫除设备的重要地方。 清洁 不管卫生或在公害方 •把工作环境弄好。 (Seiketsu) 面,都要保持整洁。 •消除灾害发生的原因。 教养 养成遵守规定事物的 •减少大意的事。 •遵守规定的事。 (Shitsuk 习惯。 e) •有良好的人际关系。 全体成员准备好,工 •不再有不安全的环境。 安全 作 •防止不安全的情形发生。 (Safety ) 不受伤的环境 。

降低设计不合需求之 成本

生产超过需求功能的产品 雇用员工从事可以被机械化的工 作或派任至低级技术的工作 不依照标准作业的工作 新产品生产的稳定化开始过慢

5.研拟方案 6.实施 7.设定标准

动作经济原则 人体工学 统计学知识

缩短时间

作业方法 作业条件 材料 设备

评比

8.设立标准工时 9.追查方法的执行

时间分析 PTS法 工作抽查

工作改善展开

• 直接作业的改善 *工作方法的改善

** 动作改善 **技术改善 *提高作业效率 ** 提高作业员效率 **提高设备使用率 • 间接作业的效率 (事务管理) *组织简化 ---- 扩大功能 *管理系统的改善--- 系统的简化, 利用EDP

工作改善展开

直接作業的改善

動作組合作業 工 作 方 法 的 改 善 動作改善 動作的排除 刪除無效動作 縮短動作時間 改善製工具 改善搬運設備 排持把持動作 排除因把持動作之延遲 減少動作範圍 維持正常速度 提高熟練度 減輕疲勞

加工條件的改善 技術改善 機械設備的改善 提高作業 員效率 現場管理效率化 縮短加工時間 附加操作台數 工作環境改善 工作管理效率低 改善搬運 減少搬運工時 半自動化 自動化 減少等待作業 減少等待修理 減少材料零件延誤 減少更換作業損失 減少無效作業 1.減少不良品 修整工時 2.減少工具研磨 減少洽商聯繫 治具及機械 修整工時

減少等待 減少間接作業

提 高 作 業 率

改善佈置

提高設備 使用率

減少故障

徹底點檢 迅速修理 減少更換準備作業時間 減少更換次數 改善準備作業