无铅喷锡Sn-CU-Ti除铜制程说明

喷锡生产流程

英文回答:Printed Circuit Board (PCB) Solder Plating ProcessI. IntroductionThe solder plating process in printed circuit board (PCB) manufacturing is a critical step that ensures excellent electrical connectivity and reliability. This process involves depositing a thin layer of solder onto the copper pads of the PCB to facilitate the soldering of electronic components. The solder plating not only enhances the mechanical strength of the joint but also provides corrosion resistance.II. Pre-Plating Preparation1. Cleaning: The PCB is first thoroughly cleaned to remove any dirt, grease, or oxidation that could hinder the plating process. This is typically done using a combination of chemical cleaning agents and ultrasonic baths.2. Microetching: After cleaning, the PCB undergoes microetching to remove the surface oxide layer and enhance the adhesion of the solder to the copper pads. This step involves dipping the PCB into a mild acid solution for a short period.3. Activation: The copper pads are then activated by immersing the PCB in a palladium catalyst solution. This creates a nucleation site for the subsequent solder deposition.III. Electroplating1. Desmear: To prevent the formation of voids and improve the plating uniformity, the PCB is subjected to desmearing. This involves applying a mild etching solution to remove any residual organic matter from the pad surfaces.2. Electroplating: The actual solder plating takes place in an electroplating tank. The PCB acts as the cathode, while the anode is typically made of pure copper. A solution containing solder salts is used as the electrolyte. When an electric current is applied, the solder ions in the solution are reduced and deposit onto the copper pads of the PCB.3. Overplating: Once the desired thickness of solder is achieved, the PCB is removed from the tank and rinsed to remove any excess solder. Overplating is often performed to ensure a sufficient layer of solder for reliable soldering.IV. Post-Plating Treatment1. Rinsing: The PCB is rinsed with deionized water to remove any remaining electrolyte solution.2. Drying: The PCB is then dried to prevent oxidation and ensure that the solder joints are free from moisture.3. Final Inspection: The PCB undergoes a final inspection to ensure that the solder plating is even, free of defects, and meets the required specifications.V. ConclusionThe solder plating process is a complex yet essential step in PCB manufacturing. It requires precise control over various parameters, such as current density, temperature, and time, to achieve optimal results. The quality of the solder plating directly affects the performance and reliability of the PCB, making it a critical aspect of the overall production process.中文回答:喷锡生产流程一、准备工作1. 清洁:使用专门的清洁剂彻底清洗PCB板,去除表面的油污、灰尘和其他杂质。

无铅喷锡工艺流程解析

无铅喷锡工艺流程解析

表面处理工艺:

目前我司实际生产的表面处理有:①无铅喷锡、②沉银、③OSP、④沉金、⑤电金、⑥镀金手指;其表面处理主要根据客户需求在绿油后的裸铜待焊面上进行处理,并在铜面上长成一层物质,防止氧化或硫化;在电子零件组装焊接时加强元器件与焊点的结合力及通导传递能力。

本次主要介绍①无铅喷锡、②沉银、③OSP、④沉金工艺。

无铅喷锡工艺流程:

热风整平又称喷锡,将电路板浸入熔融的焊料中,再利用热风将印制板表面及金属化孔内的多余焊料吹掉,从而得一个平滑、均匀光亮的焊料涂覆层—锡;无铅喷锡(含铅小于0.1%)

沉银工艺流程:

银是一种白色、柔软易延展且可锻铸的金属元素,其在任何物质上皆具有最佳的热力及电传导性;银可轻易的被溶解成离子溶液镀于需覆盖银金属的物质表层,浸镀银制程便是作为电路板得到银金属的方式,板面沉积的银厚仅约为0.1-0.5um

OSP工艺流程:

有机保焊剂(简称OSP)的功能就是在绿油后的裸铜待焊面上进行涂布处理,并在铜面上长成一层有机铜错化物的皮膜。

沉金工艺流程:

在绿油后的裸铜待焊面上进行化学处理,使铜面上长成一层薄金,金纯度99.99%,硬度低于80 Knoop,密度19.3g/cm2。

无铅喷锡Sn-CU-Ti除铜制程说明

无铅喷锡Sn-Tu-Ti除铜制程说明一、前言众所周知,欧盟、日本及美国的环保禁令关于无铅PCB以及下游的制程中的产品,铅、镉、汞、六价铬的含量指标有了明确的规定,时间从2006年7月1日起开始执行(详细的见欧盟的ROHS指令内容)。

为了达到ROHS指令的内容要求,在PCB制程中的表面处理部份也在进行了无铅化,其中无铅喷锡处理表面制程为无铅表面处理的一个重要的形式,而其中的无铅喷锡中的除铜制程工艺尤为关键。

二、无铅喷锡除铜说明1.除铜的原因在有铅及目前的无铅喷锡制程中,除铜工艺是必须的,在无铅锡的合金中,铜在一定的比例含量中铜的含量为0.7%(wt%),在锡-银合金中铜的含量为0.5%(wt%)最为合适。

如果铜的含量在合金中增加,也相应增加了无铅喷锡操作难度,但在喷锡的制板过程中,铜的含量随着制板量的增加而增加,在增加到一定的铜含量以后,就必须进行除铜降低的铜在锡槽中的含量,才能有效地进行生产得到合格的产品。

2.除铜的原理一般地,目前无铅喷锡的除铜方法有物理除铜和化学除铜两种。

考虑到化学除铜的不稳定因素影响,因此我们采取物理除铜的方式进行。

物理除铜对于有铅喷锡和无铅喷锡制程来说本质是一样的,但方式截然不同,因为形成铜晶的锡铜合金分析出为高铜含量的晶体,铜晶密度为7.3g/cm3,有铅锡(63/37)的密度7.6g/ cm3,无铅锡的密度为7.2g/ cm3。

因此在有铅锡中的铜晶是浮在表面,可以用漏匙即可捞出;相比之下,无铅锡中的铜晶的密度比母液的密度稍大,因此,铜晶是下沉或稍微悬浮在槽的下方,造成除铜的不方便。

在Sn-Tu-Ti合金体系中,我司针对铜晶的物理特性,通过对铜晶析出增加相应的催化剂,使铜晶的“聚合力”增加,静止状态下析出增加,使除铜的效率增加。

3.除铜的工艺要求无铅喷锡的物理除铜工艺中,由于无铅喷锡自身的工艺时间不长,也只有三年多时间,在工艺上、操作上、执行上有待完善的地方,特别是除铜工艺,有待更好的研究及摸索。

字符、喷锡工艺参数

2~6mm

4mm

锡铅中锡含量

60~64%

锡铅中铜含量

<0.3%

锡缸除铜渣温度

195±5℃

废铜渣处理槽温度

280~300℃

3、后处理工艺参数:

工艺参数

控制范围

备注

压力

热水洗kg/cm2

1.0~2.0

刷辊过板电流大小需根据刷辊状态及板面处理的具体情况进行调整。

市水洗kg/cm2

1.0~2.0

刷辊A

1.60~1.80

温度

热水洗℃

40~50(45)

热风烘干℃

50~60(55)

洗板

放板速度m/min

1.2~2.0

放板间距cm

>50

字符印刷工艺

一、制作流程:

热固化

调油丝印字符

光固化

二、工艺参数:

1、调油工艺参数:

(1)、热固油墨:

主剂/硬化剂(1:1)

稀释剂(ml/1kg)

划零调油(100g主剂所需硬化剂)

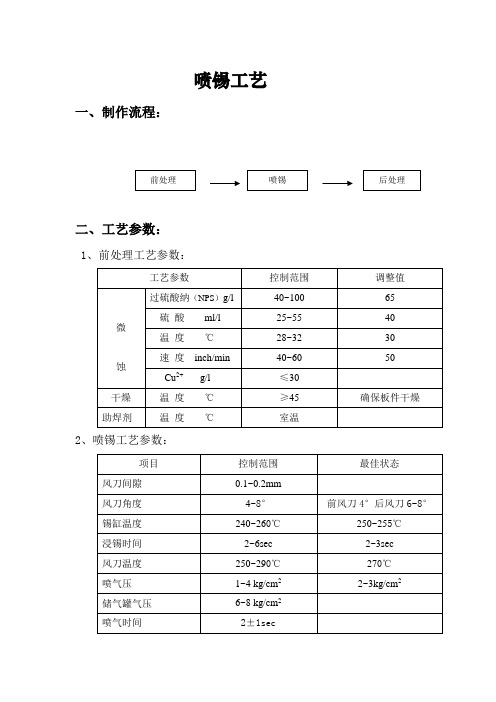

喷锡工艺

一、制作流程:

二、工艺参数:

1、前处理工艺参数:工源自参数控制范围调整值

微

蚀

过硫酸纳(NPS)g/l

40~100

65

硫酸ml/l

25~55

40

温度℃

28~32

30

速度inch/min

40~60

50

Cu2+g/l

≤30

干燥

温度℃

≥45

确保板件干燥

助焊剂

温度℃

室温

2、喷锡工艺参数:

项目

控制范围

最佳状态

白色

黄色

黑色

手印

无铅喷锡工艺简介

五.无铅喷锡工艺控制要点.

(以垂直无铅喷锡为对象) 垂直喷锡机主要参数 喷锡机锡缸温度的恒温性 锡缸焊料的成份控制 锡厚

•垂直喷锡机主要参数

-------------板厚和层数

板上升速度--------------风刀与板间距-----------------------

-------------风刀角度 -------------风刀气压和温度

Time

•不同的合金对锡缸的腐蚀

测试方法

Heating Plate

Stainless Steel Coupons

Heating Plate

Solder

•不同的合金对锡缸的腐蚀

测试方法

X-Ray Analysis

Solder

Stainless Steel

•不同的合金对锡缸的腐蚀

测试结果

%Tin Detected on Stainless Steel Surface After 90 Minutes at 600°C*

无铅喷锡对助焊剂的要求较高,所以选用助焊剂时应充 分考虑助焊剂活性,热稳定性,易清洗性,挥发性,烟雾,以 及粘度等特性.

2.无铅喷锡一般参数

锡槽温度 : 260 度—275度 热风温度 : 300度—400度 总气压: 6bar---8bar,最好>7bar 风刀压力: 2----6bar 风刀角度 : 根据机器不同,有所差别 浸锡时间 : 2—6秒或2—3秒连喷2次(在生产中根

浸锡时间---------------------

--------------锡缸温度

•垂直喷锡机主要参数

Printed Circuit Board

Material

Dip Time (dependent on board

无铅锡条应用说明书 仅做参考

《无铅焊锡条使用操作说明》产品简介:千岛金属锡品有限公司生产的无铅焊锡条是我司集多年焊锡条的研究和实践经验,结合现代电子行业的绿色发展方向和高可靠性产品的要求,采用符合RoHS规定的高纯度的金属纯锡、纯银、纯铜、经特殊的工艺制成的。

它主要适用于各种波峰焊和用手工浸焊。

其优点有:1杂质少,纯度极高;锡条的物质含量均匀;2本产品具有优良机械性能和良好的润湿性,它适用于高档的电子、电气产品;3锡条熔化后流动性好,焊点光亮,可靠牢固,抗疲劳性能强;4锡液面光亮,抗氧化效果好,氧化渣少;5锡条质量稳定,焊接效果稳定。

使用注意事项:千岛无铅焊锡适用于电子组装厂波峰焊接和表面贴装的无铅焊接工艺应用。

它适用于单面和混装工艺。

推荐焊料槽温度为260-275℃,接触时间2.3-3.5秒。

相关的波峰焊接辅料助焊剂搭配,请参考我们的选择指南。

可提供无铅焊料回收服务,包括专门的无铅容器,请咨询当地的分公司。

推荐工艺设置波峰设置工艺参数推荐工艺设置单波峰锡槽温度260-275Celsius传送带速度 1.0-1.5m/min(3.3-5ft/min)接触时间 2.3-2.8秒波峰高度1/2-2/3板厚锡渣清除每运转8小时清除一次铜含量检查每8000片板子,直到40000片板子双波峰锡槽温度260-275Celsius(501-519F)传送带速度 1.0-1.5m/min(3.3-5ft/min)接触时间 3.0-3.5秒波峰高度1/2-2/3板厚锡渣清除每运转8小时清除一次铜含量检查每8000片板子,直到40000片板子焊料槽中铜含量控制:焊槽中铜含量应该控制在0.6%-0.9%。

控制波峰焊料槽中的铜含量对保证焊接工艺中的低缺陷的焊接十分重要。

由于板子和元器件上铜的溶解的影响,无铅焊料中的铜含量有增加的趋势,这在使用OSP裸铜板时表现的尤为明显。

研究表明典型的溶解率为每1000块板子增加0.01%Cu,每种工艺都有其特性,这里仅仅表示溶解率(基于实际数据)。

无铅喷锡工艺流程及参数

无铅喷锡工艺流程及参数

一、放板

1.板与板之间的间隔距离在 1″以上

二、微蚀

1.NPS 浓度: 60±20g/l

2.H2SO4浓度: 5 ±1ml/l

3.温度: 35 ±10℃

4.速度: 1.5-4.8m/min

三、溢流水洗 : 水洗压力 2.0 ±0.5 kg/cm 2

四、轻擦洗板 : 电流 1.8-3A

五、加压水洗:压力 2.0 ±0.5 kg/cm 2

六、水刀洗:压力 2.0 ±0.5 kg/cm 2

七、八、九、十、十一、

2 加压水洗:压力 2.0 ±0.5 kg/cm

吸干

强风吹干

检查

十二、辘松香

十三、无铅喷锡

1.锡缸温度于 260±5 C

2.锡缸内铜含量控制范围: Cu2+ 1.0%

3.浸锡时间: 2-8 Sec

TINSOURCE TECHNOLOGY (SHENZHEN) Co.,Ltd

4.风刀压力: 1.5 ±4 kg/cm 2十四、热水洗:温度 65±10℃十五、轻擦洗板:电流 1.8-3

十六、十七、加压水洗:压力 2.0 ±0.5 kg/cm 2 高压水洗:压力4±1 kg/cm 2

十八、清水洗

十九、吸干

二十、强风吹干

二十一、热风吹干:温度80℃

二十二、收板

TINSOURCE TECHNOLOGY (SHENZHEN) Co.,Ltd。

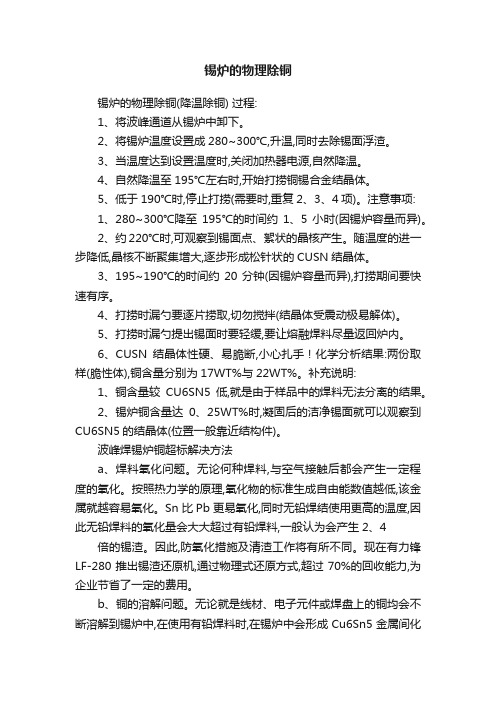

锡炉的物理除铜

锡炉的物理除铜锡炉的物理除铜(降温除铜) 过程:1、将波峰通道从锡炉中卸下。

2、将锡炉温度设置成280~300℃,升温,同时去除锡面浮渣。

3、当温度达到设置温度时,关闭加热器电源,自然降温。

4、自然降温至195℃左右时,开始打捞铜锡合金结晶体。

5、低于190℃时,停止打捞(需要时,重复2、3、4项)。

注意事项:1、280~300℃降至195℃的时间约1、5小时(因锡炉容量而异)。

2、约220℃时,可观察到锡面点、絮状的晶核产生。

随温度的进一步降低,晶核不断聚集增大,逐步形成松针状的CUSN结晶体。

3、195~190℃的时间约20分钟(因锡炉容量而异),打捞期间要快速有序。

4、打捞时漏勺要逐片捞取,切勿搅拌(结晶体受震动极易解体)。

5、打捞时漏勺提出锡面时要轻缓,要让熔融焊料尽量返回炉内。

6、CUSN结晶体性硬、易脆断,小心扎手!化学分析结果:两份取样(脆性体),铜含量分别为17WT%与22WT%。

补充说明:1、铜含量较CU6SN5低,就是由于样品中的焊料无法分离的结果。

2、锡炉铜含量达0、25WT%时,凝固后的洁净锡面就可以观察到CU6SN5的结晶体(位置一般靠近结构件)。

波峰焊锡炉铜超标解决方法a、焊料氧化问题。

无论何种焊料,与空气接触后都会产生一定程度的氧化。

按照热力学的原理,氧化物的标准生成自由能数值越低,该金属就越容易氧化。

Sn 比Pb 更易氧化,同时无铅焊结使用更高的温度,因此无铅焊料的氧化量会大大超过有铅焊料,一般认为会产生2、4 倍的锡渣。

因此,防氧化措施及清渣工作将有所不同。

现在有力锋LF-280推出锡渣还原机,通过物理式还原方式,超过70%的回收能力,为企业节省了一定的费用。

b、铜的溶解问题。

无论就是线材、电子元件或焊盘上的铜均会不断溶解到锡炉中,在使用有铅焊料时,在锡炉中会形成Cu6Sn5金属间化合物,其密度比Sn-37Pb 小,故可用“比重法”捞铜工艺来解决铜含量超标问题。

无铅喷锡炉的除铜法

无铅HASL工艺中最大的麻烦,是设备使用过程中锡槽的沉铜堵塞问题。

在为HASL工艺提供支持期间,Berger一直处理Cemco、Pentagal、Laif和Lantronic等公司的生产设备。

他发现,在所有车间中,问题都是一样的。

随着铜成分的增加,焊料的熔化温度会提高,进而工艺温度也会相应地提高。

Berger的建议是铜成分的目标水平应该在0.9%左右。

最近的学术研究报告也支持Berger所提出的建议,对锡铜合金焊料来说,0.9%比传统上认为的0.7%更接近实际(见图1)。

他认为,在Balver Zinn近年来对客户HASL 锡槽进行的5,600次分析中,铜成分的高斯曲线峰值只是略高于这一水平,与此表现得出奇地一致(见图2)。

控制锡槽中铜成分的方法HASL工艺的典型工作温度范围约为265~275°C,根据Berger的经验,这个温度范围可以用于几乎所有实际生产的层压板。

在这个温度下,即使是CEM1,也没有分层劣化的问题。

但是,要求的工艺温度的确随着锡槽中铜成分的升高而提高。

例如,对于锡铜镍合金(SN100CL),如果铜成分比最优值1.2%高出0.3%,那么焊接温度必须提高到285°C。

如果锡槽中铜含量达到了这种水平,可以通过以下两种方式之一使其降到0.9%左右:选择1:加入不含铜的焊料合金,降低锡槽中铜的含量。

选择2:使用所谓的“冻干”方法。

在锡铅共晶焊料(63%锡/37%铅) 温度降至大约190°C时(约比183°C熔点温度高7°C),熔解中的锡铜金属间化合物(Cu6Sn5)会“冻干”。

在高密度含铅焊料中,这种金属间化合物一般会漂浮在熔融焊料的表面,可以使用漏勺撇出。

无铅工艺下的除铜对无铅焊接,情况略有不同,但仍可使用这种“冻干” 方法。

由于无铅焊料的密度约比锡铅共熔焊料低10%,因此,锡铜金属间化合物不是漂浮在表面而会沉到锡槽底部。

然而,通过使用专门设计的漏勺,也可以从锡槽底部捞出金属间化合物;但是,这时靠的是感觉而不是视觉。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无铅喷锡Sn-Tu-Ti除铜制程说明

一、前言

众所周知,欧盟、日本及美国的环保禁令关于无铅PCB以及下游的制程中的产品,铅、镉、汞、六价铬的含量指标有了明确的规定,时间从2006年7月1日起开始执行(详细的见欧盟的ROHS指令内容)。

为了达到ROHS指令的内容要求,在PCB制程中的表面处理部份也在进行了无铅化,其中无铅喷锡处理表面制程为无铅表面处理的一个重要的形式,而其中的无铅喷锡中的除铜制程工艺尤为关键。

二、无铅喷锡除铜说明

1.除铜的原因

在有铅及目前的无铅喷锡制程中,除铜工艺是必须的,在无铅锡的合金中,铜在一定的比例含量中铜的含量为0.7%(wt%),在锡-银合金中铜的含量为0.5%(wt%)最为合适。

如果铜的含量在合金中增加,也相应增加了无铅喷锡操作难度,但在喷锡的制板过程中,铜的含量随着制板量的增加而增加,在增加到一定的铜含量以后,就必须进行除铜降低的铜在锡槽中的含量,才能有效地进行生产得到合格的产品。

2.除铜的原理

一般地,目前无铅喷锡的除铜方法有物理除铜和化学除铜两种。

考虑到化学除铜的不稳定因素影响,因此我们采取物理除铜的方式进行。

物理除铜对于有铅喷锡和无铅喷锡制程来说本质是一样的,

但方式截然不同,因为形成铜晶的锡铜合金分析出为高铜含量的晶体,铜晶密度为7.3g/cm3,有铅锡(63/37)的密度7.6g/ cm3,无铅锡的密度为7.2g/ cm3。

因此在有铅锡中的铜晶是浮在表面,可以用漏匙即可捞出;相比之下,无铅锡中的铜晶的密度比母液的密度稍大,因此,铜晶是下沉或稍微悬浮在槽的下方,造成除铜的不方便。

在Sn-Tu-Ti合金体系中,我司针对铜晶的物理特性,通过对铜晶析出增加相应的催化剂,使铜晶的“聚合力”增加,静止状态下析出增加,使除铜的效率增加。

3.除铜的工艺要求

无铅喷锡的物理除铜工艺中,由于无铅喷锡自身的工艺时间不长,也只有三年多时间,在工艺上、操作上、执行上有待完善的地方,特别是除铜工艺,有待更好的研究及摸索。

一般地,在无铅锡槽中,Cu含量大于1.2%需做除铜处理。

在目前我司专业为Sn-Tu-Ti开发配套使用的除铜槽,是理想的除铜工具,以下详细地介绍除铜槽的规格及使用方法。

除铜槽操作说明

a.产品规格及外形

1)电源:AC 380V 50Hz 24KW

2)外形尺寸:(L)1170mm×(W)750mm×(H)500mm

3)材质:除铜槽用料:T=12mm 360L不锈钢板

4)加热器:采用台湾进口加热器

b. 操作注意事项:

1)操作前要准备好高温防护用品(如高温鞋、高温手套、

防护面罩等)和消防器材。

2)除铜操作过程中要注意高温,穿戴好防护用品,以免烫

伤,做好防火措施。

3)除铜前锡液做铜离子含量化验。

(Cu2+含量大于 1.2%需

做除铜处理)

4)除铜频率:做板约3000FT2需做除铜处理。

c.操作步骤:

1) 铜槽移到通风地方,升起脚臂固定好除铜槽,接通电源。

2)把需要除铜处理的锡板(条)放入除铜槽里,再把除铜

槽上下加热器开关打开,然后再将除铜槽上下温控表的设

定温度调到300℃,待除铜槽里锡板(条)完全熔化。

(约

2.5小时左右)

3)当锡液温度达到300℃时,用漏勺将锡液来回搅拌均匀

再将除铜缸上下温控器设定温度调到235±5℃,让其降至设定温度。

注:除铜方法采用高低温物理除铜法。

先升温,后降温。

在降温过程中不得搅拌锡液,让锡液中铜离子形成铜针慢慢往下沉。

4) 除铜槽里锡液温度降至235±5℃时开始捞铜,捞铜顺序

将除铜槽分上下两层进行,第一次是锡液上半层,第二次是

锡液下半层;捞铜方法用漏勺从右到左(或从左到右)在一

定水平线上均匀捞过将铜针捞出。

5) 根据含铜量不同除铜工序可按上面②、③、④步骤进行

第二次或第三次。

6) 铜完成后将锡液分装好反复使用,关掉除铜槽总电源。

d.维护保养:

1) 运输、搬运过程中小心轻放,避免外物撞击。

2) 除铜槽使用后清理干净。

三、备注说明

目前无铅喷锡业界尚无一个接受标准,无铅喷锡如初生之物,尚待不断地完善。

无铅的工艺(如除铜)也需业界各种力量来影响及完善,对于客户的意见及要求,我司会尽心尽责,争取早日完善无铅喷锡工艺及流程。

四、附除铜槽图。