肥皂盒注塑模具项目设计方案

肥皂盒塑件注射模设计

目 录

• 注射模设计概述 • 肥皂盒塑件分析 • 注射模设计方案 • 注射模设计的优化 • 设计实例与展示

01 注射模设计概述

注射模设计的基本概念

01

注射模是一种塑料成型工艺中使 用的模具,通过将热塑性塑料注 入模具型腔,冷却后获得所需形 状的塑料制品。

02

注射模主要由浇注系统、型腔、 型芯、推出机构和冷却系统等部 分组成。

根据生产需求和设备能力, 选择单型腔或多型腔布局。

分散载荷

合理分布型腔位置,降低 模具承受的载荷,提高模 具寿命。

平衡充填

优化型腔布局,确保塑料 熔体在模腔内均匀流动, 提高成型质量。

分型面的选择

确定分型面位置

分型面的密封性

分型面应选在塑件脱模方向上,便于 塑件顺利脱模。

确保分型面紧密贴合,防止溢料和漏 料。

04 注射模设计的优化

模具刚度的优化

模具材料选择

选用高强度、高刚性的模具材料,如高碳钢、合 金钢等,以提高模具的刚度和抗变形能力。

模具结构设计

合理布置模具零件,优化模具框架结构,减少模 具应力集中,提高整体刚度。

加强筋设计

在模具的关键部位增加加强筋,以增强模具的抗 弯曲和抗扭曲能力。

模具寿命的优化

肥皂盒塑件的材料特性

肥皂盒塑件通常采用聚丙烯 (PP)或聚乙烯(PE)等塑料 材料制成,这些材料具有良好的 耐热性、耐腐蚀性和绝缘性。

塑料材料具有较低的密度和重量, 可以降低生产成本和运输成本。

塑料材料易于加工成型,可以快 速高效地生产出各种形状和规格

的肥皂盒塑件。

肥皂盒塑件的设计要求

肥皂盒塑件的设计应注重实用性和美 观性,既要满足使用要求,又要符合 审美标准。

肥皂盒注塑模具设计与制造 精品

题目肥皂盒注塑模具设计与制造目录前言 (4)第一章肥皂盒设计及其成型工艺的分析 (5)1.1塑件分析 (5)1.2塑料的选材及性能分析 (5)1.3ABS塑料的注射过程及工艺 (7)1.4ABS的主要缺陷及消除措施 (8)第二章肥皂盒模具设计方案 (9)2.1分型面方案的优化确定 (9)2.2型腔数量以及排列方式的确定 (10)第三章模具设计与对比创新 (11)3.1注塑机选型 (11)3.2模具浇注系统设计和浇口的设计 (13)3.3成型零件工作尺寸的设计和计算 (16)3.4模架的确定和标准件的选用 (19)3.5合模导向机构和定位机构 (20)3.6脱模推出机构的设计 (22)3.7排气系统设计 (23)3.8冷却系统的优化设计 (23)第四章模具装配 (25)4.1塑料模具装配的技术要求 (25)4.2塑料模具装配过程 (25)第五章模具工作过程 (27)总结 (28)前言从整体上看,中国塑料模具无论是在数量上,还是在质量、技术和能力等方面都有了很大进步,但与国民经济发展的需求、世界先进水平相比,差距仍很大。

一些大型、精密、复杂、长寿命的中高档塑料模具每年仍需大量进口。

在总量供不应求的同时,一些低档塑料模具却供过于求,市场竞争激烈,还有一些技术含量不太高的中档塑料模具也有供过于求的趋势。

加入WTO,给塑料模具产业带来了巨大的挑战,同时带来更多的机会。

由于中国塑料模具以中低档产品为主,产品价格优势明显,有些甚至只有国外产品价格的1/5~1/3,加入WTO后,国外同类产品对国内冲击不大,而中国中低档模具的出口量则加大;在高精模具方面,加入WTO前本来就主要依靠进口,加入WTO后,不仅为高精尖产品的进口带来了更多的便利,同时还促使更多外资来中国建厂,带来国外先进的模具技术和管理经验,对培养中国的专业模具人才起到了推动作用。

进口的塑料模具中,最多的是为汽车配套的各种装饰件模具、为家电配套的各种塑壳模具、为通信及办公设备配套的各种注塑模具、为建材配套的挤塑模具以及为电子工业配套的各种塑封模具等。

肥皂盒塑料模具设计说明书

肥皂盒塑料模具设计说明书肥皂盒塑料模具设计说明书一、引言1.1 项目背景肥皂盒是一种常见的家居用品,广泛应用于各种洗涤和美容产品的包装中。

为了满足市场需求,我们需要设计一款适用于肥皂盒的塑料模具,以提高生产效率和产品质量。

1.2 目的本文档旨在提供给设计师和工程师一个详细的设计说明,包括肥皂盒塑料模具的设计要求、材料选择、结构设计、尺寸规格等。

二、设计要求2.1 使用环境肥皂盒塑料模具将用于批量生产肥皂盒。

模具在生产过程中需要承受高温、高压等工艺要求,并在生产过程中确保模具的稳定性和耐用性。

2.2 材料选择为了提高模具的耐用性和稳定性,我们建议采用优质的工程塑料作为模具材料。

常用的工程塑料包括聚丙烯(PP)、聚乙烯(PE)、聚苯乙烯(PS)等。

2.3 结构设计模具的结构设计应简洁而稳定,以保证模具在生产过程中不易受损。

建议使用模块化设计,以便于更换模具部件和维修。

2.4 尺寸规格根据市场需求和产品设计要求,我们需要设计不同规格的肥皂盒模具。

模具的尺寸应满足产品设计要求,并确保容易拆卸和组装。

三、设计过程3.1 初步设计基于以上设计要求,我们进行初步设计,包括模具结构示意图、尺寸草图等。

3.2 详细设计在初步设计的基础上,进一步进行模具的详细设计。

详细设计包括各个模具部件的CAD图纸、工艺参数、材料选择等。

3.3 模具制造根据详细设计的图纸和工艺参数,进行模具的制造。

模具制造过程中需要注意质量控制和品管检查,确保模具的精确度和稳定性。

3.4 测试评估制造完成后,进行模具的测试和评估。

测试内容包括模具的稳定性、尺寸精度、生产效率等。

四、附件本文档涉及的附件包括:- 初步设计示意图- 详细设计CAD图纸- 模具制造工艺参数五、法律名词及注释1.工程塑料:是一类具有良好机械性能、耐磨性、耐化学腐蚀性、电绝缘性以及热变形性等综合性能的塑料材料。

2.模块化设计:将复杂的系统分解为若干相互独立、相互协作、可重复应用的模块,使系统设计更加灵活和高效。

塑料肥皂盒模具课程设计

课程设计指导书一、 题目:塑料肥皂盒 材料:PVC二、明确设计任务,收集有关资料:1、了解设计的任务、内容、要求和步骤,制定设计工作进度计划2、将UG零件图转化为CAD平面图,并标好尺寸3、查阅、收集有关的设计参考资料4、了解所设计零件的用途、结构、性能,在整个产品中装配关系、技术要 求、生产批量5、塑胶厂车间的设备资料6、模具制造技能和设备条件及可采用的模具标准情况三、工艺性分析分析塑胶件的工艺性包括技术和经济两方面,在技术方面,根据产品图纸, 只要分析塑胶件的形状特点、尺寸大小、尺寸标注方法、精度要求、表面质量和 材料性能等因素,是否符合模塑工艺要求;在经济方面,主要根据塑胶件的生产 批量分析产品成本,阐明采用注射生产可取得的经济效益。

1、塑胶件的形状和尺寸:塑胶件的形状和尺寸不同,对模塑工艺要求也不同。

2、塑胶件的尺寸精度和外观要求:塑胶件的尺寸精度和外观要求与模塑工艺方法、 模具结构型式及制造精度等 有关。

3、生产批量生产批量的大小,直接影响模具的结构型式,一般大批量生产时,可选用一 模多腔来提高生产率;小批量生产时,可采用单型腔模具等进行生产来降低模具 的制造费用。

4、其它方面在对塑胶件进行工艺分析时, 除了考虑上诉因素外, 还应分析塑胶件的厚度、塑料成型性能及模塑生产常见的制品缺陷问题对模塑工艺的影响。

四、 确定成型方案及模具型式:根据对塑胶零件的形状、尺寸、精度及表面质量要求的分析结果,确定所需 的,模塑成型方案,制品的后加工、分型面的选择、型腔的数目和排列、成型零 件的结构、浇注系统等。

五、 工艺计算和设计1、注射量计算:涉及到选择注射机的规格型号,一般应先进行计算。

对于 形状复杂不规则的制品,可以利用UG的“分析/质量属性”来计算质量。

或者采 用估算估计塑料的用量,及保证足够的塑料用量为原则。

2、浇注系统设计计算:这是设计注射模的第一步,只有完成注系统的设计 后才能估算型腔压力、注射时间、校核锁模力,从而进一步校核所选择的注射机 是否符合要求。

肥皂盒底座注塑模模具设计

肥皂盒底座注塑模模具设计1. 引言肥皂盒底座注塑模模具设计是为了生产高质量肥皂盒底座而进行的模具设计和制造过程。

注塑模具是塑料制品生产中最常用的一种模具,它通过将熔化的塑料注入到模具腔中,并在冷却硬化后取出成型的塑料制品。

在肥皂盒底座的生产中,注塑模具起到了关键的作用。

本文将详细介绍肥皂盒底座注塑模模具设计的相关内容。

2. 设计目标肥皂盒底座注塑模模具设计的主要目标是实现以下要求:1.确保肥皂盒底座的尺寸精确且一致性好;2.提高生产效率,减少生产成本;3.增加模具的使用寿命。

3. 设计流程肥皂盒底座注塑模模具设计的一般流程如下:1.确定需求:根据肥皂盒底座的尺寸和形状要求,确定模具的设计需求;2.模具结构设计:根据需求设计模具的整体结构,包括模具底板、模具芯、模具腔等部分;3.模具材料选择:根据模具的使用环境和要求选择合适的模具材料;4.模具零件设计:根据模具结构和需求设计零件,如模具腔、模具芯等;5.模具加工制造:根据设计图纸进行模具的加工和制造;6.调试和测试:对制作完成的模具进行调试和测试,确保其正常工作;7.模具使用和维护:使用模具生产肥皂盒底座,并进行定期维护和保养。

4. 模具设计要点在肥皂盒底座注塑模模具设计过程中,需要注意以下几个要点:4.1 形状和尺寸肥皂盒底座的形状和尺寸是模具设计的关键要素。

在设计模具腔和模具芯时,需要根据肥皂盒底座的形状和尺寸要求确定模具的几何形状和尺寸。

4.2 模具材料模具材料的选择直接影响到模具的使用寿命和生产效率。

在选择模具材料时,需要考虑模具的硬度、耐磨性、耐腐蚀性等因素,以及生产环境的要求。

4.3 模具结构模具结构的设计应该简单、紧凑,方便加工和维护。

模具结构中的冷却系统和顶针系统等关键部分需要特别注意,以确保肥皂盒底座的成型质量和生产效率。

4.4 模具加工和制造模具加工和制造的质量直接影响到模具的使用效果。

在加工和制造过程中,需要严格按照设计图纸进行操作,并使用适当的加工工艺和设备。

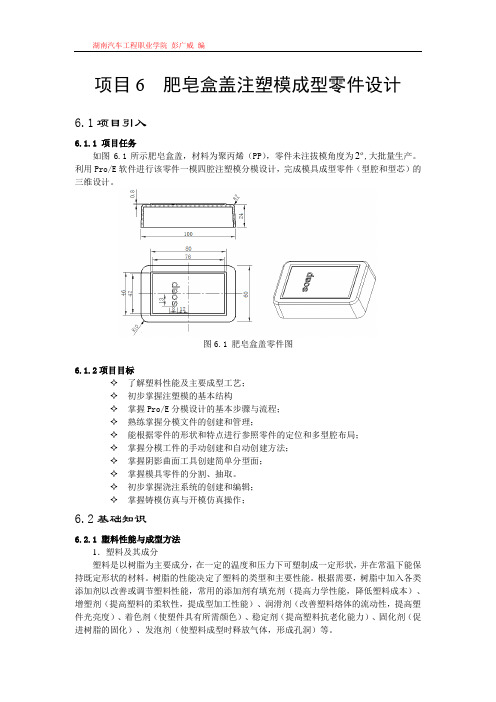

项目6 肥皂盒盖注塑模成型零件设计

项目6 肥皂盒盖注塑模成型零件设计6.1项目引入6.1.1 项目任务如图6.1所示肥皂盒盖,材料为聚丙烯(PP),零件未注拔模角度为 2,大批量生产。

利用Pro/E软件进行该零件一模四腔注塑模分模设计,完成模具成型零件(型腔和型芯)的三维设计。

图6.1 肥皂盒盖零件图6.1.2项目目标✧了解塑料性能及主要成型工艺;✧初步掌握注塑模的基本结构✧掌握Pro/E分模设计的基本步骤与流程;✧熟练掌握分模文件的创建和管理;✧能根据零件的形状和特点进行参照零件的定位和多型腔布局;✧掌握分模工件的手动创建和自动创建方法;✧掌握阴影曲面工具创建简单分型面;✧掌握模具零件的分割、抽取。

✧初步掌握浇注系统的创建和编辑;✧掌握铸模仿真与开模仿真操作;6.2基础知识6.2.1 塑料性能与成型方法1.塑料及其成分塑料是以树脂为主要成分,在一定的温度和压力下可塑制成一定形状,并在常温下能保持既定形状的材料。

树脂的性能决定了塑料的类型和主要性能。

根据需要,树脂中加入各类添加剂以改善或调节塑料性能,常用的添加剂有填充剂(提高力学性能,降低塑料成本)、增塑剂(提高塑料的柔软性,提成型加工性能)、润滑剂(改善塑料熔体的流动性,提高塑件光亮度)、着色剂(使塑件具有所需颜色)、稳定剂(提高塑料抗老化能力)、固化剂(促进树脂的固化)、发泡剂(使塑料成型时释放气体,形成孔洞)等。

2.塑料的种类及性能塑料的品种很多,根据树脂的分子结构及热性能,塑料可以分为热塑性塑料和热固性塑料两类。

(1)热塑性塑料热塑性塑料是由可以多次反复加热而仍具有可塑性合成树脂制得的塑料,其固化过程是可逆的。

包括以下常用塑料品种:1)聚乙烯(PE)聚乙烯是目前产量最大、应用最广的塑料品种之一。

其无毒无味、性能优良、容易成型、原料来源丰富、价格便宜。

成型用的聚乙烯为乳白色蜡状颗粒,其力学强度较低、表面硬度差,但化学稳定性较好,吸水性小,电绝缘性能优异。

广泛应用于食品、工农业、化学、电器电子、医药卫生、家庭日用等各个领域,常用来制作塑料薄膜、塑料管、塑料板、塑料瓶、齿轮、各类绝缘零件等。

肥皂盒塑料模毕业设计

摘要本次课题是肥皂盒塑料模毕业设计。

它采用双分型面分型,结构紧凑;采用点浇口,且浇口可以自行脱落;顶出时,由顶杆顶出制品;模具定模上的水道以多支回路分别冷却。

毕业设计论文主要由两部份组成:注射模具的工作原理及其结构设计;模具各部份尺寸计算。

关键词:注射模具;肥皂盒;注射;冷却目录摘要 (I)目录 (II)1. 前言 (1)2 .塑件材料的选择 (1)2.1塑料特性 (1)2.2 肥皂盒材料的选择 (2)2.3 聚氯乙烯的性能 (2)2.4尺寸精度 (3)2.5脱模斜度 (3)2.6壁厚 (4)2.7 表面粗糙度 (4)2.8模架的选择 (4)3.注射机的选择及校核 (5)3.1 最大注射量的校核 (6)3.2锁模力的校核 (6)3.3注射压力的校核 (7)3.4 模具在注射机上的安装尺寸 (7)3.5 其它尺寸校核 (7)4.成型总体方案 (8)4.1 塑件性能分析 (8)4.2 注射模结构设计 (8)4.3模具动作过程 (9)4.4冷却系统设计 (9)5. 成型零件设计 (10)5.1型腔数的确定 (10)5.2 分型面的设计 (10)5.3 凹模机构设计 (11)5.4 凸模结构设计 (11)5.5 型腔壁厚计算 (11)5.6 成型工作尺寸计算及脱模斜度的计算 (12)6.浇注系统设计 (14)6.1 主流道设计 (14)6.2 分流道设计 (15)6.3 浇口设计 (16)6.4 冷料穴和拉料杆设计 (16)7.推出机构/合模导向机构设计 (17)7.1推出机构的结构组成 (17)7.2 推杆推出机构 (17)7.3推出机构中附属零部件 (18)7.4所需脱模力的计算 (18)7.5导向机构的作用 (19)7.6导柱导向机构 (19)8.模具温度调节系统计 (20)8.1冷却装置设计要点 (20)8.2冷却水道的形式 (20)8.3冷却计算 (21)8.4 冷却管传热面积计算 (21)结束语: (22)致谢...................................................................................................... 错误!未定义书签。

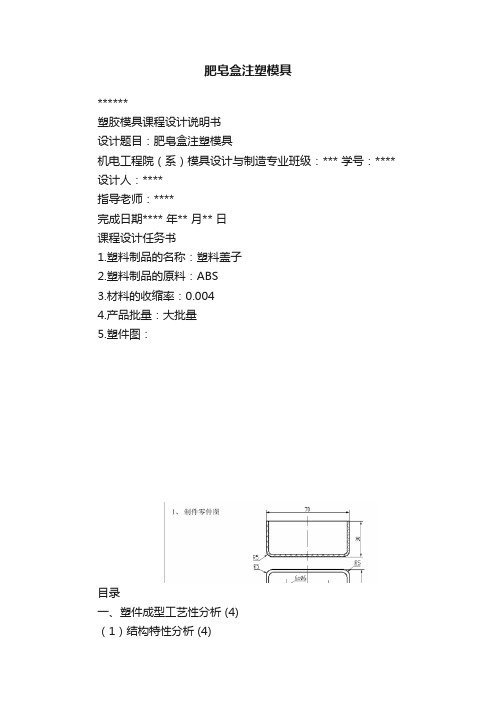

肥皂盒注塑模具

肥皂盒注塑模具******塑胶模具课程设计说明书设计题目:肥皂盒注塑模具机电工程院(系)模具设计与制造专业班级:*** 学号:**** 设计人:****指导老师:****完成日期**** 年** 月** 日课程设计任务书1.塑料制品的名称:塑料盖子2.塑料制品的原料:ABS3.材料的收缩率:0.0044.产品批量:大批量5.塑件图:目录一、塑件成型工艺性分析 (4)(1)结构特性分析 (4)(2)塑料的性能 (5)(3)成型工艺分析 (6)二、塑件分型面位置的分析和确定 (6)三、塑件型腔数量及排列方式的确定 (7)四、注射机的选择及工艺参数的校核 (8)五、浇注系统的形式选择和截面尺寸的计算 (10)六、成型零件设计及力学计算 (13)七、摸架选择或设计 (17)八、导向结构的设计 (19)九、脱摸结构的设计 (20)十、侧向分型抽芯结构的设计 (21)十一、温度调节系统的设计 (22)十二、摸具开合摸动作过程 (22)一、塑件成型工艺性分析(1)结构特性分析壁厚:塑料制品的壁厚是最重要的结构要素,热固性塑料制品的壁厚一般为1~6mm,最厚不超过13mm。

热塑性塑料制品的壁厚一般为2~4mm,制品的最小壁厚与塑料材料的流动性有关,表11-4为热固性塑料制品的壁厚推荐值,表11-5为热固性塑料制品的壁厚推荐值。

表11-4 热固性塑料制品的壁厚推荐值(2)塑料的性能该塑件材料选用ABS(丙烯腈—丁二烯—苯乙烯共聚物)。

ABS 有良好的耐化学腐蚀及表面硬度,有良好的加工性和染色性能。

ABS无毒、无味、呈微黄色,成型的塑件有较好的光泽。

密度为1.02~1.05g/cm3。

ABS有良好的机械强度和一定的耐磨性、耐寒性、耐油性、耐水性、化学稳定性和电气性能。

水、无机盐、碱和酸类对ABS几乎无影响。

ABS不溶于大部分醇类及烃类溶剂,但与烃长期接触会软化溶胀。

ABS有一定的硬度和尺寸稳定性,易与成型加工,经过调色可配成任何颜色。

肥皂盒注塑模具设计

肥皂盒注塑模具设计1. 引言注塑模具是有机玻璃、金属、塑料等材料加工的重要工具。

肥皂盒作为一种常见的家居用品,注塑模具在其制作过程中起着至关重要的作用。

本文将介绍肥皂盒注塑模具的设计过程,并探讨关键的设计要点。

2. 注塑模具的基本构成注塑模具是由模具座、模座副、活动模具、固定模具、顶针、导柱等组成的。

在肥皂盒的注塑模具中,还包括肥皂盒的模具腔。

3. 肥皂盒注塑模具的设计步骤肥皂盒注塑模具的设计过程可以分为以下几个步骤:3.1 需求分析在进行肥皂盒注塑模具的设计之前,首先需要了解用户的需求。

这包括肥皂盒的形状、尺寸、材料等方面的需求。

根据用户的需求进行设计能够提高产品的市场竞争力。

3.2 模具结构设计根据肥皂盒的形状和尺寸,设计模具的结构。

模具结构设计需要考虑到注塑成型的工艺要求,确保模具能够正确地将熔融塑料注射到模具腔中,并保证产品的质量。

3.3 模具腔设计在模具结构设计的基础上,设计模具腔。

模具腔的设计需要考虑到肥皂盒的形状和尺寸,确保注塑成型后的产品能够符合设计要求。

模具腔设计还要考虑到模具制造和注塑成型的工艺要求,以提高模具的使用寿命和生产效率。

3.4 模具材料选择选择适合肥皂盒注塑模具的材料。

常用的模具材料有钢材、铝合金等。

根据模具的使用要求和经济性考虑,选择合适的材料可以延长模具的使用寿命,降低制造成本。

3.5 模具制造和调试根据设计结果制造模具,并进行调试。

模具制造的精度和质量直接影响到产品的质量和生产效率。

在调试过程中,需要对模具进行调整和改进,以确保注塑成型的产品能够满足设计要求。

4. 关键的设计要点肥皂盒注塑模具的设计需要注意以下几个关键的设计要点:4.1 精度要求注塑成型的产品通常需要具备一定的尺寸精度和表面质量要求。

因此,在模具设计中要注意提高模具的精度,保证产品的质量。

4.2 模具冷却系统注塑成型过程中需要冷却模具,以确保注塑成型的产品能够快速冷却并保持其形状。

因此,在模具设计中需要考虑到冷却系统的设计,包括冷却通道的布置和冷却介质的选择等。

肥皂盒上盖注塑模具设计

摘要近年来,我国家电工业的高速发展对模具工业,尤其是塑料模具提出了越来越高的要求,2004年,塑料模具在整个模具行业中所占比例已上升到30%左右,据有关专家预测,在未来几年里,中国塑料模具工业还将持续保持年均增长速度达到10%以上的较高速度的发展。

国内塑料模具市场以注塑模具需求量最大,其中发展中重点为工程塑料模具。

注射成型是塑料成型的一种重要方法,它主要适用于热塑性塑料的成型,可以一次成型形状复杂的精密塑料件。

本课题就是将肥皂盒的上盒盖作为设计模型,将注射模具的相关知识作为依据,阐述塑料注塑模具的设计过程。

本设计对肥皂盒上盒盖进行的注塑模设计,利用UG软件对塑件进行了实体造型,对塑件结构进行了工艺分析.明确了设计思路,确定了注射成型工艺过程并对各个具体部件部分进行了详细的计算和校核.如此设计出的结构可确保模具工作运用可靠,保证了与其他部件的配合.最后用autoCAD绘制了一套模具装配图和零件图.本课题对肥皂盒上盒盖的注塑模具设计,巩固和深化了所学知识,取得了比较满意的效果,达到了预期的设计意图。

关键词:塑料模具,注射成型,模具设计,注塑模具AbstractIn r ecent years, China’s household electrical appliance industry high speed development of the tooling industry, especially the plastic mold of the increasingly high demand, in 2004, the plastic mold in the mold industry in the proportion has increased to about 30%, according to the experts forecast, in the next few years, China plastic mold industry will continue to maintain an growth rate of 10% over the high speed of development. The domestic market to plastic mold injection mold greatest demand, the development of key engineering plastics die.Plastic molding injection molding is an important method, which is mainly applied to the thermoplastic plastic molding, molding can be a complex shape of precision plastic parts。

家用肥皂盒的注塑模具设计

家用肥皂盒的注塑模具设计关键词:家用肥皂盒,注塑模具,设计,制造,质量控制,效益分析随着生活水平的提高,人们对家居用品的需求日益增加,其中家用肥皂盒成为不可或缺的一部分。

为了满足市场需求,我们需要设计一款实用、美观、高效的家用肥皂盒,而注塑模具设计是实现这一目标的关键环节。

在注塑模具设计过程中,我们需要考虑多个方面。

选择合适的材料至关重要。

常用的模具材料有钢、铝合金、铜等,每种材料性能特点不同,需根据肥皂盒的用途和实际需求进行选择。

确定模具设计方案也是关键步骤。

我们需要根据肥皂盒的形状、大小和使用要求,设计出合理的模具结构,以提高生产效率、降低生产成本。

具体而言,设计家用肥皂盒注塑模具的工作流程包括以下步骤:设计阶段:根据肥皂盒的外观和功能要求,进行模具的初步设计,确定模具结构、材料和加工工艺等。

制作模型:利用CAD软件进行模具的详细设计,并使用CAM软件进行加工,制作出各部件的样品。

进行模具组装和调试:将各部件组装成完整的模具,并进行调试,确保模具的稳定性和可靠性。

在模具设计过程中,质量控制也是非常重要的环节。

我们需要对模具进行全面的检查,包括尺寸精度、表面粗糙度、配合间隙等方面的检测,以确保模具的质量符合预期。

还需严格把控材料选择和加工精度,以便在提高模具性能的同时,确保生产效率和产品质量。

对于肥皂盒注塑模具设计的经济效益,我们需要从成本效益、时间效益和质量效益三个方面进行分析。

模具设计的成本包括材料费、加工费、人工费等,需要在保证模具质量的前提下,尽可能降低成本。

模具制作的时间直接影响着生产效率,我们需要合理规划模具设计的时间安排,以确保按时交付。

模具的质量直接影响着肥皂盒的生产质量和使用寿命,因此我们需要注重提高模具的质量水平,以实现高质量、高效率的生产。

总结来说,家用肥皂盒的注塑模具设计是实现其高效生产的关鍵环节。

在模具设计过程中,我们需要综合考虑材料选择、模具结构、加工工艺等多个方面因素。

肥皂盒注塑模具设计

dm

d1s

3

0

4

&

=83.75

0 0 .25

43

0.28

43.43

0 0 .13

9

0.16

9.17

0

0

.05

6

0.16

6.15

0 0 .05

型腔深度尺寸

基本尺寸/mm 公差值/mm

计算

18

0.12

HM

H 1S

2 & 30

=[18×(1+0.005)-0.67×0.20]

0

/

分型面的设计

如图所示,本次设计的分型面选在塑件的最大外形轮廓处

任德帅

成型零件的结构

计算

凸模的计算

凹模的计算 型腔加工

凹模的结构设计

因为型腔的形状并不复杂,故采用整体组合式凹模 整体式的凹模的特点是牢固,不易变形,不会使塑件产生拼接线的痕迹,比较

适用于结果不太复杂的中小型模具上。 其结构如下

型腔尺寸是由塑料制品的零件图增加收缩值,脱模斜度,这里按平均收缩值计算。 塑料的成型收缩受多方面影响,如塑料品种,制品几何形状及大小,模具温度, 注射压力,充模时间,保压时间等,其中影响最显著的是塑料品种,制品几何形 状和壁厚

型腔尺寸国际计算法如下:

型腔内形尺寸

基本尺寸/mm 公差值/mm

85

0.44

以储存润滑油,减小导柱和导套之间额摩擦力。 b、材料 该导柱应该具备硬和耐磨的表面和坚韧不易折断的内芯,这里采用经

过淬火处理的T8钢,硬度为50~55HRC。导柱固定部分表面粗糙度为 R0.8μm,导向部分的表面粗糙度为R0.4μm。 c、要防止的问题 导柱导套因磨损而导致的烧死。

塑料肥皂盒模具设计(含全套CAD图纸)

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊香皂盒塑料注塑模设计[摘要] 注塑模在机械、电子、航天航空、生物领域及日用品的生产中得到广泛的应用。

本次设计的是塑料香皂盒注塑模具,设计内容主要包括模具总体结构和零部件设计,以及模具各部分的计算和校核,借助于软件PRO/ENGINEER 对模具结构进行了合理性的分析,缩短了设计周期,以期设计出所要求的模具。

在此次模具设计过程中,模具设计路线如下:模具结构设计→模具型腔、型芯三维设计→模具型腔、型芯二维出图。

根据实物测绘,本设计应用Pro/ENGINEER软件,创建了零件的3D模型和二维工程图,绘制了分模曲面、型腔等零件,并评估了零件的合理性。

选择注塑机时,应用Pro/ENGINEER软件,避免了大量烦琐的计算。

当各零件以实体绘出时,使用组装模块将各零件仿真组装起来,生成模具产品图。

[关键词] 香皂盒注塑模具 PRO/E CADSoap box plastic injection mold design ┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊[Abstract] Injection mould is widely used in the field of machine, electronics, aviation, biology and commodity. What we designed inthis present is a soap box, which mainly including holistic configuration, part design, calculation and check of every partof the mould. A software “PRO/ENGINEER” was used in the design process to analyze the rationality of the mould and decrease thedesign time for obtaining an ideal mould.The route of Design is following: Design → cavity and Core 3Ddesign → mold cavity, the core two-dimensional drawing.According to the map the soap box, the design using Pro / ENGINEER software, create 3D model and generate 2D engineering drawings, plot thepartingsurface, cavity and insert Side coresparts, thenevaluatethe rationally of every part. Appling Pro/ENGINEER software to choose injection molding machine, avoid a lot of tedious calculations. Whenthe components drawing entities, use the assemble modules to simulation and assemble all parts, then, die map of products can generate.[Key word] Soap box injection mould PRO/E CAD目录┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊前言 (1)第 1章塑件的工艺分析 (4)1.1分析塑件使用材料的种类及工艺特征 (4)1.2分析塑件的结构工艺性 (7)1.3工艺性分析 (7)第 2章初步确定型腔数目 (8)2.1初步确定型腔数目 (8)第 3章注射机的选择 (9)3.1注塑成型工艺简介 (9)3.2 注塑成型工艺条件 (10)3.3 注塑机的选择 (11)3.4塑件体积的计算 (12)3.5按注射机的最大注射量确定型腔数目 (13)3.6估算浇注系统的体积,其初步设定方案如下 (13)3.7注射机的校核 (14)第 4章浇注系统的设计 (16)4.1主流道的设计 (16)4.2 分流道的设计 (17)4.3分型面的选择设计原则 (18)4.4浇口的设计 (19)4.5冷料穴的设计 (19)4.6排气系统的设计 (20)4.6.1排气设计原则 (20)4.6.2 推杆、镶件排气功能的证明 (21)第 5章确定主要零件结构尺寸选模架 (22)第 6章成型零部件的设计 (23)6.1型腔、型芯工作尺寸计算 (23)6.1.1型腔尺寸计算 (23)6.1.2型芯的尺寸计算 (24)第 7章导向机构的设计 (26)7.1导柱的设计 (26)7.2导套的结构设计 (26)7.3推出机构的设计 (26)7.3.1推件力的计算 (26)7.3.2 推杆的设计 (27)7.4本模具工作原理 (28)第 8章加热、冷却系统的设计 (29)8.1 求塑件在硬化时每小时释放的热量Q1 (29)┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊8.2 冷却系统的作用 (29)8.3 求冷却水的体积流量 V (30)第 9章校核 (31)9.1整体式圆形型腔壁厚度的计算 (31)9.1.1按刚度条件计算 (31)9.2整体式圆形型腔底板厚度的计算 (31)9.2.1按刚度条件计算 (31)9.3注射机有关工艺参数的校核 (32)9.4模具厚度 H与注射机闭和高度 (32)小结 (33)致谢 (34)参考文献 (35)前言┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊在 21 世纪的今天,随着科学技术的不断进步和社会的高速发展,产品更新换代越来越快。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

肥皂盒注塑模具项目设计方案1 绪论1.1肥皂盒的发展肥皂作为一种常见的家用品而被人们所知,无论是豪华的别墅还是简单的房间,还是其他一些地方,肥皂作为一种常用家用品而成为了我们生活必需品。

肥皂作为一件生活必需品而多样就注定了承载它的肥皂盒的样子也是多种多样而且各具特色,用以满足不同家庭的需求。

就目前而言,市场上有许许多多五花八门的肥皂盒,他们有的偏向于外观设计,所以他们的样子就千奇百怪,有的像一颗美艳的桃子,而有的则更像一艘精美的小船,当然也有的更像是胖嘟嘟的兔子等等;当然在设计过程中,有许多设计人员更多考虑他的材料、以及实用的便捷性等。

比如合金类的肥皂盒具有耐腐蚀,防刮擦,表面富有光泽,历久弥新,鲜艳的色彩及质地富有变化等特点,使浴室极富个性,彰显个人品位。

而有的塑料肥皂盒产品外观时尚,功能奇特,就像吸盘式肥皂盒,它充分利用了墙角空间,使环境井然有序,而且强力吸盘固定的方式,无需黏贴或打钉,而且不会破坏墙面,轻轻一吸即可牢牢固定在光滑的表面,不会造成滑落,耐重力强,可摆动放各种沐浴用品,美化视觉,适用于瓷砖、塑料、玻璃、不锈钢光滑平面。

而木制肥皂盒多采用上等松木,不仅色泽优美,质地高端,且有透明无害漆防水作保护。

肥皂盒在生活中应用相当广泛,几乎每家每户都会用到,所以对此的设计就显得尤为重要。

据调查了解,许多肥皂盒造型确实相当好看,可是模具设计却较为困难,因此成本较高,市场价格也相当的高,而作为一种简单打家用品,昂贵的价格会使人们觉得物有不值;另外有些颜色不够特别,而且肥皂盒容易积水,肥皂也就容易软化,也会给人们生活带来一些不便。

我本次设计的目的主要是解决肥皂积水导致肥皂软化从而缩短肥皂的使用寿命的问题。

我设计的肥皂盒是在上盖上打小槽,肥皂放在上盖上,这样水会沿槽斜度往下盖流,水积在下盖里,上下盖之间有一定的距离,就可以保证在一定的时间里水不会溢到上盖的肥皂上,当具有一定积水后手动倒掉即可,这样即保证了肥皂的利用率,又能保证房间的整洁,而且在上盖之上也可以添加一些独特的设计,以满足人们对其外观的需要。

我本次设计的较为简单,其设计方案通过Pro/E建模如图:。

图1 上盖图1.2 模具模具是工业生产上用以冲压、吹塑、压铸、注塑、挤出或锻压成型、冶炼等方法得到所需产品的各种模子和工具。

换言之,模具是用来成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件组成。

它主要是通过改变所成型材料物理状态来实现制品外形的加工,素有"工业之母"的称号[1]。

模具的工作原理是在外力作用下使坯料成为有特定形状和尺寸的制件。

广泛用于冲裁、锻压、模锻、冷镦、挤压、粉末冶金件压制、压力铸造,以及工程塑料、橡胶、瓷等制品的吹塑或注塑的成形加工中。

模具具有特定的轮廓和腔形状,应用具有刃口的轮廓形状可以使坯料按轮廓线形状发生分离(冲裁),应用腔形状可使坯料获得相应的立体形状。

模具一般包括动模和定模(或凸模和凹模)两个部分,二者可分可合,分开时取出制件,合拢时使坯料注入模具型腔成形。

模具是一种精密工具,形状复杂,能承受坯料的胀力,对结构强度、刚度、表面硬度、表面粗糙度和加工精度都有较高要求,所以模具生产水平的发展是机械制造水平的重要标志之一。

1.2.1模具行业的发展近年来,我国模具产销规模逐年攀升,前瞻产业研究院发布的《中国模具制造行业产销需求预测与转型升级分析报告前瞻》显示,2008-2012年,我国模具的工业总产值由908.66亿元增加至1845.13亿元,销售收入由861.96亿元增加至1816.20亿元。

市场规模的持续扩大,显示了模具行业广阔的发展前景。

虽然我国模具总产量位居世界第三,但我国生产技术较其他国家落后许多。

我国模具行业是大而不强,模具总量中属大型、精密、复杂、长寿命模具的比例只有30%左右,国外在50%以上。

前瞻产业研究院监测数据显示,2012年,我国模具产量达2114.04万吨,较上年增长102.12%,增速也较上年大幅提高;而2012年,我国模具工业总产值增长率为9.81%,较上年的18.82%有所下降。

产量增速的提高与产值增速的下降也反映了我国模具产品的附加值较低。

模具行业是一个需长期积累经验的行业,一个模具师傅起码要有2到3年的实践经验,一个精通模具设计的工程师也要有5到8年的经验积累。

但由于传统教育对模具人才的培养不足和坚持学习到最后的人较少等原因,我国模具人才的缺口较大。

以为例,据业人士估计,省大大小小的模具企业约有6000多家,以平均每家需要100名技术工人来算,的模具人才需求量达60万人,而全省的模具从业人员一共约有20多万,单就一省来看,其人才缺口就达40万人。

1.2.2塑料模具的分类塑料模具从大的方面来说主要分为冷流道注塑模和热流道注塑模。

而冷流道模具按其结构分为两板模具和三板模具[2]。

两板模具又称单一分型面模,是注塑模中最简单的一种,它以分型面为界面将整个模具分为两部分:动模和定模。

一部分型腔在动模,另一部分型腔在定模。

主流道在定模,分流道开设在分型面上,开模后,制品和流道留在动模,动模部分设有顶出系统。

而三板模又称细水口模:有两个分型面将模具分成三部分,比两板增加了浇口板,适用于制品的四周不准有浇口痕迹的场合,这种模具分成采用点浇口,所以叫细水口模,这种模具结构相应复杂些。

启动动力用山打螺丝或拉板。

塑料模具按照折叠成型分类又分为注射成型、压缩成型、挤塑成型,中空成型等等;(1)注射成型:是先把塑料加入到注射机的加热料筒,塑料受热熔融,在注射机螺杆或柱塞的推动下,经喷嘴和模具浇注系统进入模具型腔,由于物理及化学作用而硬化定型成为注塑制品。

注射成型由具有注射、保压(冷却)和塑件脱模过程所构成循环周期,,因而注射成型具有周期性的特点。

热塑性塑料注射成型的成型周期短、生产效率高,熔料对模具的磨损小,能大批量地成型形状复杂、表面图案与标记清晰、尺寸精度高的塑件;但是对于壁厚变化大的塑件,难以避免成型缺陷。

塑件各向异性也是质量问题之一,应采用一切可能措施,尽量减小。

(2)压缩成型:俗称压制成型,是最早成型塑件的方法之一。

压缩成型是将塑料直接加入到具有一定温度的敞开的模具型腔,然后闭合模具,在热与压力作用下塑料熔融变成流动状态。

由于物理及化学作用,而使塑料硬化成为具有一定形状和尺寸的常温保持不变的塑件。

压缩成型主要是用于成型热固性塑料,如酚醛模塑粉、脲醛与三聚氰胺甲醛模塑粉、玻璃纤维增强酚醛塑料、环氧树脂、DAP树脂、有机硅树脂、聚酰亚胺等的模塑料,还可以成型加工不饱和聚酯料团(DMC)、片状模塑料(SMC)、预制整体模塑料(BMC)等。

一般情况下,常常按压缩膜上、下模的配合结构,将压缩模分为溢料式、不溢料式、半溢料式三类。

(3)挤塑成型:是使处于粘流状态的塑料,在高温和一定的压力下,通过具有特定断面形状的口模,然后在较低的温度下,定型成为所需截面形状的连续型材的一种成型方法。

挤塑成型的生产过程,是准备成型物料、挤出造型、冷却定型、牵引与切断、挤出品后处理(调质或热处理)。

在挤塑成型过程中,注意调整好挤出机料筒各加热段和机头口模的温度、螺杆转数、牵引速度等工艺参数以便得到合格的挤塑型材。

特别要注意调整好聚合物熔体由机头口模中挤出的速率。

因为当熔融料挤出的速率较低时,挤出物具有光滑的表面、均匀的断面形状;但是当熔融物料挤出速率达到某一限度时,挤出物表面就会变得粗糙、失去光泽,出现鲨鱼皮、桔皮纹、形状扭曲等现象。

当挤出速率进一步增大时,挤出物表面出现畸变,甚至支离和断裂成熔体碎片或圆柱。

因此挤出速率的控制至关重要。

(4)压注成型:亦称铸压成型。

是将塑料原料加入预热的加料室,然后把压柱放入加料室中锁紧模具,通过压柱向塑料施加压力,塑料在高温、高压下熔化为流动状态,并通过浇注系统进入型腔逐渐固化成塑件。

此种成型方法,也称传递模塑成型。

压注成型适用于各低于固性塑料,原则上能进行压缩成型的塑料,也可用压注法成型。

但要求成型物料在低于固化温度时,熔融状态具有良好的流动性,在高于固化温度时,有较大的固化速率。

(5)中空成型:是把由挤出或注射制得的、尚处于塑化状态的管状或片状坯材趋势固定于成型模具中,立刻通入压缩空气,迫使坯材膨胀并贴于模具型腔壁面上,待冷却定型后脱模,即得所需中空制品的一种加工方法。

适合中空成型的塑料为高压聚乙烯、低压聚乙烯、硬聚氯乙烯、软聚氯乙烯、聚苯乙烯、聚丙烯、聚碳酸酯等。

根据型坯成型方法的不同,中空成型主要分为挤出吹塑中空成型和注射吹塑中空成型两种。

挤出吹塑中空成型的优点是挤出机与挤出吹塑模的结构简单,缺点是型坯的壁厚不一致,容易造成塑料制品的壁厚不匀。

右图是挤出吹塑中空成型原理示意图。

注射吹塑中空成型的优点是型坯的壁厚均匀、无飞边,由于注射型坯有底面,因此中空制品的底部不会产生拼和缝,不仅美观而且强度高。

缺点是所用的成型设备和模具价格贵,故这种成型方法多用于小型中空制品的大批量生产上,在使用上没有挤出吹塑中空成型方法广泛[3]。

除此之外,还有泡沫塑料成型模具、玻纤增强塑料低压成型模具等等,我们现在常用的热流道有两种:1)加热流道模2)绝热流道模。

2 塑件的工艺设计2.1 塑件设计要求肥皂在我们生活中非常的普遍,所以使得肥皂盒变的多种多样。

我本次设计的肥皂盒结构较为简单,主要是提高肥皂的使用寿命;当然也有些缺点,那就是积在下盖的积水需人工手动倒出,但是这样可以保证浴室的清洁,此次设计是以上盖为主,下盖为辅。

在上盖的设计中主要要解决以下几个问题:1 肥皂放到上盖上,保证肥皂与四周突出的椭圆以点接触出;2 上盖上开一个槽,使水可以沿着曲面流人下盖;3 设计浇口时要保证肥皂盒表面质量,不能留有熔接痕等缺陷;4 设计推杆机构时,要保证其不会造成肥皂盒的缺陷;5在开模时需保证塑件可以由推杆顶出,且不会造成肥皂盒缺陷。

6 保证肥皂盒表面质量和表面粗糙度要求,不能有明显的加工痕迹;2.2 塑件材料的选择2.2.1 丙烯腈-丁二烯-苯乙烯共聚物(ABS)基本特征: ABS是由丙烯腈,丁二烯,苯已烯共聚而成的。

这三种组分赋予ABS不同的性能,使ABS具有良好的综合力学性能。

丙烯腈使ABS有良好的耐化学腐蚀性及表面硬度,丁二烯使ABS坚韧,苯已烯使它有良好的加工性和染色性能。

ABS无毒,无味,不透明,纯净的ABS树脂呈浅象牙色,成型的塑料件有较好的光泽。

密度为1.05g/cm3左右,吸水率为0.2%~0.7%.。

ABS属于硬而韧的热塑性材料,具有极好的抗冲击强度,且在低温下也不迅速下降,具有较好的低温任性,ABS还具有优良的耐蠕变性。

有良好的力学强度和一定的耐磨性,耐寒性,耐油性,耐水性,化学稳定性和电气性能。

水,无机盐,碱,酸类对ABS几乎无影响,在酮,醛,氯代烃中会溶解或形成乳浊液,不溶于大部分醇类及烃类溶剂,但与烃长期接触会软化溶胀。