冲裁模课程设计说明书

冲裁模设计说明书

目录第一部分:设计任务书 (2)第二部分:设计过程 (3)①设计依据、原始数据 (3)②零件冲压加工工艺分析 (3)③确定零件的冲压工艺方案 (4)④排样设计 (5)⑤绘制排样图 (6)⑥冲裁工艺力的计算 (7)⑦模具压力中心的确定 (9)⑧刃口尺寸计算 (10)⑨模具零件结构尺寸的确定 (13)⑩模具装配及固定 (14)11设备选择 (10)第三部分:设计总结 (14)第四部分:参考资料 (15)设计任务书工件的形状和尺寸如下图所示:工件:垫圈材料:A3号钢料厚:2mm要求设计一副模具,大量加工上述零件,内容包括:工艺设计和模具设计两部分。

工艺设计部分包括:对冲压件进行工艺性分析;进行必要的工艺计算。

模具设计部分包括:根据所给课题进行冲压模具结构设计,进行必要的模具设计计算,绘制出模具的装配图、及模具非标零件的零件图;拟订模具工作零件的加工工艺写课程设计《设计说明书》一份,详细地陈述设计过程,如模具结构的方案分析及各种设计计算过程等。

设计说明书要求内容完整,计算过程正确,条理清晰,层次清楚。

第二部分:设计的具体过程一、设计依据、原始数据工件:垫圈材料:A3号钢料厚:2mm二、零件冲压加工工艺分析冲裁件的工艺性是指冲裁件对冲裁工艺的适应性。

一般情况下,对冲裁件工艺性影响最大的是几何形状、尺寸和精度要求。

良好的冲裁工艺性应能满足材料较省、工序较少、模具加工较易、寿命较高、操作方便及产品质量稳定等要求。

1冲裁件工艺性分析零件的加工涉及冲孔和落料两道工序。

冲裁件为自由公差,因此采用IT14级符合要求冲裁件孔的最小尺寸模具凸模的强度受冲裁件上孔的尺寸的影响,所以冲裁件上的孔不能太小,查《冲压成型工艺与模具设计》课本表3-17得有导向凸模的最小尺寸:d≥0.35tt为材料的厚度即2mm ,则d≥0.7mm因此该零件的最小孔的直径为14.5mm远大于凸模的最小直径,故凸模的强度不受冲裁件上的孔的尺寸的影响。

课程设计冲裁模具设计说明书

目录一、冲裁件工艺性分析 (2)1.1零件工艺性分析 (3)1.1.1材料分析 (3)1.1.2结构分析 (3)1.1.3精度分析 (3)1.2冲裁工艺方案 (3)二、冲裁工艺设计计算 (4)2.1凸、凹模间隙值的确定 (4)2.2凸、凹模刃口尺寸的确定 (6)2.2.1确定凸、凹模刃口尺寸的原则 (6)2.2.2凸、凹模分别加工时的工作部分尺寸 (6)2.3毛坯排样方案设计 (8)2.3.1排样方案时应遵循的原则 (9)2.3.2搭边值以及料条宽度的确定 (9)2.3.3材料利用率计算 (10)三、冲裁力及压力中心计算 (11)3.1冲裁工艺力的计算 (11)3.1.1冲裁力 (11)3.1.2降低冲裁力的方法 (13)3.1.3卸料力、推件力和顶件力 (13)3.2压力中心确定 (14)3.3选择压力设备 (14)3.4冲模的闭合高度 (15)四、凸、凹模零件设计 (16)4.1凹模外形尺寸 (16)4.1.1凹模厚度 (16)4.1.2刃口高度 (17)4.2凸凹模外形尺寸 (17)4.3冲孔凸模外形尺寸 (18)4.4凸、凹模装配结构设计 (18)4.4.1螺钉选择 (18)4.4.2定位板和定位销 (18)4.4.3螺钉定位 (19)五、模具总体结构设计 (19)5.1冲模模架标准设计 (19)5.1.1冲模模架设计 (19)5.1.2导柱及导套设计 (21)5.2模柄设计 (22)六、卸料装置和顶件装置设计 (22)6.1卸料装置设计 (22)6.2弹性元件的选择 (22)6.2.1橡胶压力P (23)6.2.2橡胶自由高度H (23)6.3顶件装置设计 (23)七、模具结构三维设计 (24)一、冲裁件工艺性分析制件零件图如图1-1所示:图1-1制件结构图1.1零件工艺性分析1.1.1材料分析304用途广泛,具有良好的耐腐蚀性,耐热性,低温强度和机械特性;冲压弯曲等热加工性好,可用于冲裁工艺。

课程设计冲裁模具设计说明书

课程设计冲裁模具设计说明书1. 冲裁模具设计说明书1.1 引言该文档是冲裁模具设计项目的详细说明书。

该项目旨在设计和开发适用于特定产品的冲裁模具。

冲裁模具在生产中起着关键作用,能够快速、高效地加工材料,因此设计和制造过程需要非常详细和准确。

1.2 项目概述本项目旨在设计和制造一套适用于产品X的冲裁模具。

该冲裁模具将用于在生产中快速而准确地冲裁特定形状的材料。

2. 设计需求在冲裁模具设计过程中,需要满足以下几个主要需求:2.1 冲裁精度要求:冲裁模具的设计应确保能够实现产品X的精确冲裁,保证冲裁尺寸和形状的准确性。

2.2 生产效率要求:冲裁模具的设计应考虑生产效率,以提高生产速度和降低生产成本。

2.3 耐用性要求:冲裁模具应设计成耐用的结构,能够经受长时间大量的冲裁操作而不会失效或损坏。

2.4 安全性要求:冲裁模具的设计应考虑操作人员的安全,减少意外事故的发生。

3. 冲裁模具设计流程3.1 初步设计:根据产品X的要求,进行初步的冲裁模具设计,包括模具整体结构和基本尺寸的确定。

3.2 详细设计:在初步设计的基础上,进行详细的冲裁模具设计,包括冲头、冲座、导向系统、定位系统和冲裁力传递系统等的设计。

3.3 材料选型:根据冲裁模具的使用需求和工作环境,选择合适的材料进行模具的制造。

3.4 制造和装配:根据详细设计稿和选定的材料,进行冲裁模具的制造和装配工作。

3.5 调试和测试:完成冲裁模具的制造和装配后,进行调试和测试,确保冲裁模具的性能和精度满足要求。

4. 法律名词及注释4.1 版权:指对原创作品拥有的法律保护权。

4.2专利:指对发明创造的保护权,使得他人不得未经许可制造、使用或销售该发明。

4.3 商标:指用于区分商品或服务来源的标识,例如商标名称、商标图案等。

5. 附件本文档涉及以下附件:5.1 冲裁模具初步设计图稿5.2 冲裁模具详细设计图稿5.3 冲裁模具制造和装配过程的照片和记录。

冲裁模具课程设计说明书

课程设计(说明书)题目:冲裁模设计学生姓名:学号:完成日期:2012年5月30日目录第一章设计任务...................................... .............. ........ .................... .3第二章确定工艺方案及模具结构形式........... (3)2.1冲压工艺分析........................................ .............. .............. (3)2.2冲压工艺方案的确定............................ .............. .............. (4)第三章模具总体结构的设计..................... .............. (4)3.1模具类型的确定........................... .............. . (4)3.2定位方式的选择........................... .............. . (5)3.3卸料装置的选择.......................... .............. .. (5)3.4导向装置的确定........................... .............. . (5)第四章排样图设计............................... .............. ................................ .5 4.1排样相关尺寸的计算.................... .............. .. (5)4.2绘制排样图.................................... .............. .............. .. (5)第五章主要工艺计算............................. .............. . (6)5.1压力中心的计算............................ .............. .. (6)5.2冲压力的计算................................ .............. ............................ .. .6 5.3工作零件刃口尺寸计算................... .............. .. (8)第六章主要零件结构尺寸的设计.............. .............. ......................... .9 6.1凹模结构的设计..................................... .............. ..... .............. (9)6.2凸模结构的设计.................................... .............. ................ . (11)6.3定位零件的设计................................... .............. .............. (15)6.4卸料装置的设计.............................. ....... .. ......... (15)6.5销钉和螺钉的设计.............................................. ................... .. (15)6.6模柄的确定.......................................... ............ ..................... . . (15)6.7矩形垫板的确定.......................................... ............ ............. . . (15)6.8弹性卸料装置的确定...................................... ...................... . . (16)6.9矩形固定板的确定................................... ...... ...................... . . (16)6.10导料板的确定 (16)第七章模架及其它零件的设计................... ............. . (18)第八章冲压设备的选用................................ ............. . (19)8.1压力机的选择...................................... .............. .................... .. (19)8.2模具的闭合高度的计算...................... .............. . (20)第九章固定方式的确定............................. .............. (20)9.1凸和凹模的固定................................ .............. ...................... . (20)9.2确定装配基准................................... .............. ...................... (20)第十章绘制模具装配图.............. ........... .............. .............. ......... ... . (21)结束语 (23)参考文献 (24)第一章设计任务冲压工艺及模具设计材料:Q235 厚度:3mm图1 零件图第二章确定工艺方案及模具结构形式2、1冲压工艺分析该该零件材料为Q235,料厚为3mm,制件的尺寸精度为IT7级,生产批量为中批量。

冲裁模具设计计算说明(doc 12页)

冲裁模具设计计算说明(doc 12页)毕业论文论文名称垫圈冲压模具设计系别机械系专业模具设计及制造班级08 模具四(二)班姓名马贤明设计任务书(一)课程设计的原始资料及设计技术要求零件名称:垫圈零件所用材料:Q235材料厚度:0.5mm生产批量:大批量(二)课程设计工作内容及完成时间1.分析零件的成型工艺性2.工艺方案和模具零件结构尺寸的确定3.压力机的选用4.绘制模具装配图5.绘制模具零件图6.编制设计说明书(三)主要参考资料、文献1.《冲压工艺与模具设计》机械工业出版社2.《冲压模具设计手册》机械工业出版社3.《冲压成型工艺与模具设计》高等教育出版社4.CAD、Pro/E、CAM等软件工具书5.机械制图、公差、金属材料与热处理等书冲裁模具设计计算说明书一、冲压工艺介绍冲压工艺是塑性加工的基本加工方法之一。

它主要用于加工板料零件,所以有时也叫板料冲压。

冲压不仅可以加工金属板料,而且也可以加工非金属板料。

冲压加工时,板料在模具的作用下,于其内部产生使之变形的内力。

当内力的作用达到一定程度时,板料毛胚或毛胚的某个部位便会产生与内力的作用性质相对应的变形,从而获得一定的形状,尺寸和性能的零件。

冲压生产靠模具与设备完成加工过程,所以它的生产效率高,而且由于操作简便,也便于实现机械化和自动化。

利用模具加工,可以获得其他加工方法所不能或难以制造的,形状复杂的零件。

冲压产品的尺寸精度是由模具保证的,所以质量稳定,一般不需要经过机械加工便可以使用。

冲压加工一般不需要加热毛胚,也不像切削加工那样大量的切削材料,所以它不但节能,而且节约材料。

冲压产品的表面质量比较好,使用的原材料是冶金工厂大量生产的轧制板料或带料,在冲压过程中材料表面而不受破坏。

因此,冲压工艺是一种产品质量好而且成本低的加工工艺。

用它生产的产品一般还具有重量轻且刚性好的特点。

冲压加工在汽车、拖拉机、电机、电器、仪器、仪表、各种民用轻工产品以及航空、航天和兵工等的生产方面占据十分重要的地位。

冲裁模设计说明书

冲裁模设计班级:指导老师:姓名:学号:日期:目录一、冲压件工艺分析及工艺方案确定二、排样设计三、零件刃口尺寸计算四、零件冲压力的计算五、其他模具零件结构设计六、模具的总体设计七、总结1.1.设计题目设计—工件零件图如下图1所示冲裁件,材料为Q235,厚度为2mm,大批量生产。

试制订工件冲压工艺规程,设计其模具、贬值模具零件的加工工艺规程。

生产批量:大批量材料:Q235t=2mm1.2.冲压件工艺分析①材料:该冲裁件的材料为Q235是普通碳素钢,具有较好的可冲压性能。

②零件结构:该冲裁件结构简单,形状对称,比较适合冲裁。

③尺寸精度:零件图上未注公差的尺寸,属自由尺寸,可按IT14级确定工件尺寸的公差。

查公差表得各尺寸公差为:零件外形:600-0.74mmφ200-0.52 mm140-0.43mm零件内形:Φ8.50+0.36mm孔中心距:40±0.15mm结论:适合冲裁1.3.零件冲裁工艺方案制订1.3.1冲裁工艺方案(1)采用单一工序的冲压方法;即落料在冲2-φ8.5的孔(2)采用复合工序的冲压方法:即冲2-φ8.5的孔和落料外形在同一副模具同一工位的一次冲压行程中完成。

(3)采用级进工序的冲压方法:即在同一副模具的不同工位上先后连续完成2-φ8.5的孔→落料外形。

1.3.2 冲裁工艺方案分析(1)第一种方案的优点是模具设计、制造简单、周期短,模具结构简单,因此模具和制件的制造成本均低,但因采用两副模具分别进行落料和冲孔,其冲压生产率低,不能满足大批量生产的需求。

(2)第二种方案的有点事冲压的生产效率较高,且制件的平整度较高。

但模具结构较第一种方案复杂,因此设计制造周期较长,模具成本高。

(3)第三种方案的优点是冲压生产过程易于实现机械化,生产效率较高。

但模具结构较第一种方案复杂,因此设计制造周期较长,模具成本高。

综合以上分析,以满足制件质量和生产纲领为主要因素,因此采用第二种方案。

2.1冲裁件的排样2.1.1冲裁搭边值的确定零件材料厚为2mm,由表2-10可查得,工件间搭边值a1=2.0mm,沿边搭边值a=2.2mm2.2.2材料利用率的计算(1)材料宽度尺寸的确定因材料厚度为2mm,查表得△=0.6,竖排:B=(L+2a) 0﹣△步距h=20+2=22mmB=(60+2×2.2)0-0.6=(64.40-0.6)mm(2)材料利用率的计算η=S S ×100%=×S A B×100% S=819.76mm S 0=64.4×22=1416.8mm① 板料利用率 η=S S ×100%=819.761416.8×100%≈57.8%板料厚度t=2mm ,从附录E 中查出,板料长为1500,宽为500 500B =条 得:1张板可以裁7条1500h=条 得:1条可以冲68个 ② 条料的利用率 n 条=×ns L B×100%≈57.7%③ 板料的利用率 η板=×n s S 板×100%≈52%3.1零件的刃口尺寸计算凸模与凹模配合加工时,凹凸模刃口尺寸的计算由附录N 按IT14级查得60为(0.74) 40为±0.15 20为(0.52) φ8.5为(0.36)14为(0.4)查表2-19取:60、40、φ8.5、14、φ20取x=0.5查表2-18,取Ⅲ型断面Z max =18%×2=0.36 Z min =14%×2=0.28 ①模具磨损刃口尺寸变大的 落料:A d = (A max -X △)0+δdD60=(60-0.5×0.74)0+0.74/4=59.630+0.185mm D14=(14-0.5×0.43)0+0.43/4=13.7850+0.1075mm Dφ20=(20-0.5×0.52)0+0.52/4=19.740+0.13mm ②模具磨损刃口尺寸变小的冲孔:B d=(B min+X△)0-δddφ8.5=(8.5+0.5×0.36)0-0.36/4=8.680-0.09③模具磨损刃口尺寸不变化的C d=C平均±0.125△=(40±0.0375)mmC d=C40=40±0.38压力中心位于制件形心(0.0)5.1凹凸模结构设计5.1.1(1)落料凹模板尺寸:(查表2-27得)K复合=0.28mm凹模板厚度:H=kb(≥15mm)H=0.28×60=16mm凹模板壁厚:C≥(1.5~2)H=(1.5~2)×16=(24~32)mm 实取C=28mm凹模板边长:L=b+2c=60+2×28=116mm查标准GBZ858、1-81,T10A故确定凹模板外形为125×125×16,材料为T10A的矩形凹模板(2)凹凸模尺寸凹凸模长度为:L=h1+h2+h=16+10+24=50mm其中h1→凹凸模固定板厚度h2→弹性卸料版厚度h→增加长度凹凸模外刃口间薄壁校核:根据冲数件结构凹凸模内外刃口最小壁厚为7mm,根据强度要求,该壁厚为4.9mm即可,故该凹凸模强度足够。

课程设计 冲裁模具说明书

课程设计冲裁模具说明书课程设计冲裁模具说明书VV大学课程设计说明书金属垫片落料装配复合模设计姓名:xxx专业:材料成型及控制工程班级:指导老师:2022年1月15日vv大学机械与能源工程学院专业课程设计任务书――材料成型与控制工程―设计题目:金属垫片冲裁正装复合模设计设计任务:设计一简单冲压零件,并根据该零件设计一副冲压模具。

制件年产量:50万件完成的任务:1.冲压工艺卡一张;2.产品零件图一份;3.冲压模具装配及模具成形零件工程图各一份;4.设计说明书一份。

时间表:1.借资料、产品的结构设计及绘制零件图;(1.5天)2.确定零件冲压工艺方案,填写冲压工艺过程卡;(1天)3.零件的工艺分析和冲压工艺方案的确定;毛坯排样方案设计及材料利用率计算;冲裁力与冲裁量压力中心计算;选择压力设备;模具总体结构设计,包括送料方式、卸料和出件方式、凹模板外形尺寸的计算、其它模板尺寸的确定和模架的选择;凸、凹模零件设计,包括刃口尺寸计算、凸模结构及凹模型腔结构设计;卸料和顶件装置设计;模具结构三维设计。

(4天)4.绘制模具结构装配图和模具成型件工程图;(2.5天)编制设计规范;(2天)6次防守。

(1天)参考书目:〔1〕翁琦金冲压工艺及模具设计[M].北京:中国机械出版社,2022(2)Huang Yihong Mold制造工艺[M].北京:中国机械出版社,2022〔3〕王新华模具结构阿特拉斯[M].北京:中国机械出版社,2022〔4〕陈锡东实用模具设计简明手册[M].北京:中国机械工业出版社,2001〔5〕郑佳先冲压工艺及模具设计实用技术[M].北京:中国机械出版社,2022(6)杨钰莹实用冲压工艺及模具设计手册[M].北京:中国机械出版社,2022指导教师:2021年1月6日材料成型与控制工程V级VV级学生:学号:v2021年1月6日金属垫片落料装配复合模设计[摘要]本课题主要是针对金属垫片的模具设计,该垫片采用的材料为含碳量0.1%的钢是工业中常用的金属材料。

多孔冲裁模设计说明书

课程编号:青岛理工大学专业课程设计说明书设计人:许广良专业班级:材料073学号: ********* 指导教师:***日期: 2010年1月 7日目录一序言 (3)二设计任务书及零件图 (5)三零件的工艺性分析 (6)四冲裁零件工艺方案的确定 (7)五压力计算与压力机的选择 (9)六模具刃口尺寸和公差的计算 (11)七凸模与凹模的结构设计 (14)八模具总体设计及主要零部件设计 (19)九其他需要说明的内容 (20)十参考资料 (21)一序言21世纪,现代工业的迅猛发展使冲压技术得到越来越广泛的应用,随之而来的便是对冲压模具设计与制造的要求越来越高。

冲压模具是冲压生产的主要工艺设备,其设计是否合理对冲压件的表面质量、尺寸精度、生产率以及经济效益等影响巨大。

因此,研究冲压模具的各项技术指标,对冲压模具设计和冲压技术发展是十分必要的。

我们这次课程设计的任务是设计一套简单冲裁模具,即由老师给出零件及生产要求与精度要求,在老师的指导下设计出一套符合要求的冲裁模。

由于是初次设计,经验不足,因此在设计过程中难免走了不少弯路,犯了不少错误,但是这些都将成为我们以后进行设计的宝贵经验。

虽已经过多次计算、修改,但仍可能还存有疏漏和不当之处,敬请批评、指出。

在此次设计过程中,得到了郑少梅老师的和广大同学的热心帮助,获益非浅,在此表示衷心的感谢。

二设计任务书及产品图2.1 已知:(1)产品零件图:图2-1零件图主视图图2-2零件图俯视图零件图(2)生产批量:大批量(3)零件材料:08钢(4)材料厚度:2.0mm2.2 求作:(1)进行冲压工艺性分析(从材料、零件结构、尺寸精度几个方面进行)(2)确定工艺方案及模具结构类型(3)进行相关工艺计算,包括:①冲压力计算及压力中心的确定;②凸凹模刃口尺寸计算;③模具零件结构尺寸计算;④设备选择等。

(4)绘制模具总装配图;(5)绘制工作零件及主要零件的零件图;(6)编写课程设计说明书;2.3 要求:根据所设计工件的尺寸、形状、批量等原始数据和要求,每人独立设计、绘制完成一套冲压模具。

冲裁模(冲压模具)课程设计 说明书

(a)下模座

(b)上模座 图 4-1

2、 导柱的选取

13

导柱尺寸参数如下: 直径 28mm,长度 150mm。结构如图所示:

图 4-2 导柱

3、 导套 导套结构如下图所示:

图 4-3 导套

4、 模柄 模柄直径 50mm,长度 105。结构图为:

14

图 4-4 模柄

五、 固定、定位零件

固定、定位零件见表 3。

10

橡胶的安装高度:ha=h0-hy=30-0.3×30=21mm3

8、顶件块结构

图 3-8 顶件块

9、定距块

由于小凸模长度 53mm,凹模固定板厚度 17mm,凹模板厚度 15mm,因此需要 定距块,定距块厚度为 20mm,结构如图:

11

图 3-9 定距块

10、顶杆

图 3-10 顶杆

11、导料销

2

图 2-1-2

一个步距内材料的材料利用率: η=985.182/(74.7*21.5)×100%= 61.34%

2、压力中心确定和压力机的选择

(1)、冲裁力的计算 冲裁力 F p=Lt σb Kp 其中: 由图 2-2 知,周长 L=213.057mm; 材料:08F 钢板,查表,σb=900Mpa, 此时,Kp=1,则: Fp=213.057X1X900X1=191.75(kN) 根据以上模具结构类型,采用弹性卸料和漏料出件, 卸料力 F q=KF,取 K =0.05,则: F q =0.05×191.75=9.59(kN) (2-2-3) (2-2-2) (2-2-1)

二、 工序设计及工艺计算

1、 排样

毛坯最大尺寸 70mm,不算太小, 为保证冲裁件的质量,模具寿命和 操作方便,采用有搭边,单排排样,如下图 2-1 所示,冲裁件之间的搭边 值 a1=1.5mm,冲裁件与条料件侧边之间的搭边值 a=2.3mm。

课程教学设计冲裁模具设计使用说明

目录一、冲裁件工艺性分析 (3)1.1零件工艺性分析 (4)1.1.1材料分析 (4)1.1.2结构分析 (4)1.1.3精度分析 (4)1.2冲裁工艺方案 (4)二、冲裁工艺设计计算 (6)2.1凸、凹模间隙值的确定 (6)2.2凸、凹模刃口尺寸的确定 (9)2.2.1确定凸、凹模刃口尺寸的原则 (9)2.2.2凸、凹模分别加工时的工作部分尺寸 (9)2.3毛坯排样方案设计 (12)2.3.1排样方案时应遵循的原则 (13)2.3.2搭边值以及料条宽度的确定 (13)2.3.3材料利用率计算 (15)三、冲裁力及压力中心计算 (16)3.1冲裁工艺力的计算 (16)3.1.2降低冲裁力的方法 (17)3.1.3卸料力、推件力和顶件力 (17)3.2压力中心确定 (18)3.3选择压力设备 (19)3.4冲模的闭合高度 (20)四、凸、凹模零件设计 (21)4.1凹模外形尺寸 (21)4.1.1凹模厚度 (21)4.1.2刃口高度 (22)4.2凸凹模外形尺寸 (22)4.3冲孔凸模外形尺寸 (23)4.4凸、凹模装配结构设计 (24)4.4.1螺钉选择 (24)4.4.2定位板和定位销 (24)4.4.3螺钉定位 (25)五、模具总体结构设计 (25)5.1冲模模架标准设计 (25)5.1.2导柱及导套设计 (28)5.2模柄设计 (30)六、卸料装置和顶件装置设计 (30)6.1卸料装置设计 (30)6.2弹性元件的选择 (31)6.2.1橡胶压力P (31)6.2.2橡胶自由高度H (32)6.3顶件装置设计 (32)七、模具结构三维设计 (33)一、冲裁件工艺性分析制件零件图如图1-1所示:图1-1制件结构图1.1零件工艺性分析1.1.1材料分析304用途广泛,具有良好的耐腐蚀性,耐热性,低温强度和机械特性;冲压弯曲等热加工性好,可用于冲裁工艺。

1.1.2结构分析1)该零件形状简单,应力左右对称。

冲裁模(冲压模具)课程设计说明书_图文.

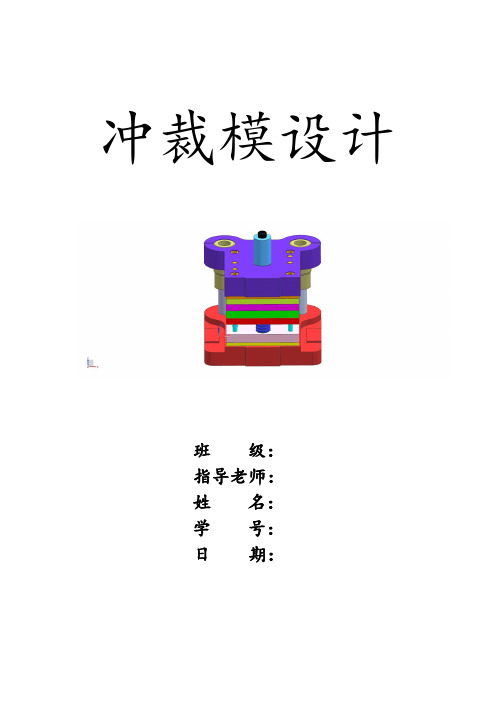

由图 7-1 三维装配图的(a)图知,模具闭合高度为 H=191mm。

七、模具装配及爆炸图(a) 16图 7-1 三维装配图(b)图 7-2 三维爆炸图八、设计感悟设计心得体会一个多星期的课程设计结束了,在这些天内,我学到了很多的知识,让我对模具设计与制造有了一个更清晰的了解,更坚定了自己对模具行业的信心。

17第一周前两天,我在图书馆查看了大量的参考书,看到了了很多冲压模具。

通过筛选,找出了与本次课程设计相关的几本参考书,作为本次课程设计的工具。

第三天开始,我开始计算相关数据。

本次课程设计,我决定使用计算机辅助设计,一来锻炼我计算机应用能力和打字速度,二可以将我近几个月学习的三维制图软件 creo 应用于实践,更加科学的设计模具,完成本次课程设计。

在大家都在绘图室手工绘图的时候,我在宿舍用计算机还原设计的模具零件,生成三维模型。

然后装配成模具,校核相关尺寸,看其是否发生干涉。

确保结构和原理正确后,我开始用 creo 将模具零件生成二维工程图。

而二维工程图完成后,时间已经进入了课程设计的第四天。

接下来要做的,就是将二维工程图转化为符合国家标准的二维工程图纸。

这就用到了二维制图软件 AutoCAD。

将工程图转换成.dwg 格式,然后用 AutoCAD 打开修改加工。

等一切完成后,一个星期过去了。

从第二周开始,我将撰写课程设计说明书。

我打字速度比较慢,所以这个要花费些时间,不过还好,前期已经把各种数据整理完毕,剩下的只是打字和文字处理了。

花了三天时间整理好了课程设计说明书。

在本次课程设计中,刘伟老师给了很多原理上的指导,纠正了很多错误,在这里表示衷心的感谢。

本次课程设计我感到学以致用的快乐,另外,不可否认,我的计算机辅助设计能力还有非常大的提升空间,当更加努力学习才是。

九、参考文献 [1] 杨占尧.冲压模具典型结构图例.北京:化学工业出版社,2007. [2] 郑家贤.冲压工艺与模具设计.北京:机械工业出版社,2005. [3] 肖祥芷,王孝培.中国模具设计大点.北京:江西科学技术出版社,2003. [4] 卢金封主编.冲压工艺模具学.北京:机械工业出版社,1998. [5] 陈金德主编.材料成型工程.西安:西安交通大学出版社,2000. [6] 范宏才主编.现代锻压机械.北京:机械工业出版社,1994. 18。

冲裁模(冲压模具)课程设计说明书

模具设计的具体步骤

确定冲裁模的类型和尺寸 设计冲裁模的轮廓和结构 确定冲裁模的冲压力和冲压速度

设计冲裁模的模具材料和热处理工艺 设计冲裁模的冷却系统和润滑系统 设计冲裁模的模具寿命和维护保养方法

冲裁模的制造工艺

冲裁模的设计:根据产品要求进行设计,包括尺寸、形状、材料等 冲裁模的制造:采用数控机床进行加工,保证精度和效率 冲裁模的装配:将各个部件组装成完整的冲裁模 冲裁模的调试:在装配完成后进行调试,确保其性能和精度达到要求

采用环保材料和工艺, 减少对环境的影响

提高冲裁模的自动化 程度,降低人工成本

提高模具寿命的方法和途径

优化模具设计: 合理选择材料、 结构、尺寸等, 提高模具的强度 和耐磨性

提高加工精度: 采用先进的加工 技术和设备,提 高模具的加工精 度,减少误差

加强维护保养: 定期检查、清洗、 润滑模具,及时 发现并处理模具 的磨损和损坏

冲裁模的使用和维护

冲裁模的使用 步骤:安装、 调试、运行、

停机

冲裁模的维护 方法:定期检 查、清洁、润 滑、更换易损

件

冲裁模的安全 操作:遵守操 作规程,注意

安全防护

冲裁模的常见 故障及处理方 法:如卡模、 漏油、噪音等, 需及时处理, 确保生产安全

常见问题的处理和解决方法

冲裁模调试过程中, 如果出现模具损坏, 应及时更换或修复。

设计前的准备工作

确定冲裁模的用途和功能 收集冲裁模的设计要求和技术参数 确定冲裁模的材料和尺寸 准备冲裁模的设计图纸和工具

模具设计的基本流程

确定冲裁 模的设计 要求

设计冲裁 模的尺寸 和形状

确定冲裁 模的材料 和加工工 艺

设计冲裁 模的装配 和调试方 法

冲压冲裁模具设计--课程设计

冲压模具设计说明书一、课题名称:垫片冲孔落料连续模二、设计要求:1.主要内容(1)编制冲压工艺(2)设计模具(分析、计算、装配图、非标零件图)(3)编制模具主要零件制造工艺(4)分析估算工时,确定完成工期(5)核算成本,报价(6)编写全套设计制造说明书2.基本要求:(1)分析计算全面,图纸表达准确;(2)工艺水平规程制定,力求符合实际;(3)必要的数据须进行市场调查;(4)分析核算工期、成本,着重于过程。

工件为图1所示的落料冲孔件,材料08,t=1.2mm。

精度要求为IT14生产批量为大批量。

工艺性分析内容如下:1.材料分析冲裁件材料为08钢板,其中08是沸腾钢,08表示为含碳量为万分之八,是优质碳素结构钢,具有良好的可冲压性能。

2. 结构分析冲裁件结构简单对称,但外形的直角不便于模具的加工,并且影响模具的寿命建议将90º的直角改为R1的工艺圆角。

3. 精度分析:零件上有3个尺寸标注了公差要求,由公差表查得35014.0、ø1614.0都为IT11级,所以普通冲裁可以达到零件的精度要求。

由以上分析可知,该零件可以用普通冲裁的加工方法制得。

(二)冲裁工艺方案的确定零件为一落料冲孔件,可提出的加工方案如下:方案一:先落料,后冲孔。

采用两套单工序模生产。

方案二:落料—冲孔复合冲压,采用复合模生产。

方案三:冲孔—落料连续冲压,采用级进模生产。

方案一模具结构简单,但需两道工序、两副模具,生产效率低,零件精度较差,在生产批量较大的情况下不适用。

方案二只需一副模具,冲压件的形位精度和尺寸精度易保证,且生产效率高。

尽管模具结构较方案一复杂,但由于零件的几何形状较简单,模具制造并不困难。

方案三也只需一副模具,生产效率也很高,但与方案二比生产的零件精度稍差。

欲保证冲压件的形位精度,需在模具上设置导正销导正,模具制造、装配较复合模略复杂。

所以,比较三个方案欲采用方案二生产。

(三)零件工艺计算1.刃口尺寸计算 查表的2-5得x=0.5 凹模尺寸的计算当冲裁精度在IT14时, x=0.5。

冲裁模设计说明书

冲压模具课程设计计算说明书设计题目:煤炉侧壁出灰口拉伸后的冲裁模指导老师:杨学华班级:10141学号:1014137完成日期:2011年月日目录一工艺分析 (3)二设计计算 (3)三基本工序确定 (3)四凹模设计 (5)五凸模设计 (5)六定距零件的设计 (6)七卸料装置的选择 (6)八设备的选择 (6)九模架的选择 (7)十连接与固定零件的选择 (7)十一悬臂凹模设计 (8)十二模具总装配图 (8)十三总结 (9)设计涂兴英第 张重 量比 例共 张标记处数文件号签字描 图产品零件图Q2354号1:2锻压07021.1 设计任务设计节煤炉侧壁出灰口拉伸后的冲裁模。

零件图见右图。

一 工艺分析该工件是一般民用产品,尺寸精度取IT10可满足精度要求。

本工艺在侧壁拉伸后进行,所 以不需要排样,采用单工序冲孔模即可完成。

二 设计计算2.1 确定模具的结构形式冲裁件结构简单,只有落料一种工序,采用单工序模。

冲件数量为批量生产,宜选择有导向,冲件厚度为1mm ,可采用弹性卸料下出件结构。

2.2冲压力计算1.冲裁力周长L= 2πR=50×π=157mm 厚度t=1mm查表7.1,σb =432~461MPa(取460MPa)F=Lt σb =157×1×460=72.22×103kN 2.卸料力和推件力查表2.10,K缷=0.02~0.06,K推=0.055F缷=K缷F=0.05×72.22×103=3.611×103kNF推=K推F=0.055×72.22×10=3.972×103kNF总=F+F缷+F推=79.8×10kN三基本工序确定零件只有冲孔工序,形状简单,精度一般,可采用分别加工方法制造,凹模为基准件。

3.1. 具体计算1)确定冲裁间隙值材料厚度t=1mm查表 2.12取Zmin=0.10mm,Zmax=0.0.13mm,查表 2.14 δp=0.02mm,δd=0.03mm,因为δp+δd >Zmax -Zmin所以δp=0.4(Zmax -Zmin)=0.012,δd=0.6(Zmax -Zmin)=0.018查表7.14取IT10,Δ=0.122)刃口尺寸计算分析凸模刃口的磨损情况,经分析冲孔磨损后凸模减小。

冲裁模课程设计说明书

冲裁模课程设计说明书一设计任务《冷冲压工艺与模具设计》课程设计是冷冲模课程的最后一个教学环节,课程设计的任务为常用简单冲压零件的冲模设计。

内容如下:(1)模具整体方案设计,包括零件的工艺分析、模具类型的确定、压力中心计算、刃口尺寸计算、压力机选择等;(2)模具整装配图和模具重要零件设计;(3)编写设计计算说明书。

要求完成:模具整体装配图1 张,凸模、凹模、凸凹模等零件图3-5张,设计计算说明书1份(不少于15页)。

零件图:材料为08钢,板料厚度t=2 mm 生产批量:大批量二冲压工艺分析1.材料分析08钢为冷冲压薄板用钢,强度、硬度很低,而韧性和塑性极高,具有良好的冲裁成形性能,主要用于制造厚度在4mm以下的各种冷冲压构件。

2. 结构分析该制件形状简单,结构对称,主要由是由圆弧和直线组成。

厚度适中,且大d≥批量生产。

零件两边有两个对称的孔,孔的直径7mm,满足冲裁最小孔径mint的要求。

另外,经计算孔距零件外形之间的最小孔边距为7mm,满0.1mm2足冲裁件最小孔边距min l ≥mm 35.1 t 的要求。

所以,该零件的结构满足冲裁的要求。

属普通冲压件。

但应注意:1)制件具有圆弧连接的特性,应注意尺寸的精度。

2)大批量生产,应重视材料与模具结构的选择,保证一定的模具寿命。

3. 精度分析:零件上标注了公差要求的尺寸,由公差表查得其公差要求都属IT12,故可采用普通冲裁工艺。

对于未注公差尺寸按IT13精度等级查补。

综合以上分析,对零件可采用普通冲裁方式。

三 确定工艺方案本冲件所需的基本工序为冲孔、落料、一般可采用:方案(1),单工序模;生产率低,积累误差大,生产不够安全,模具简单,制造容易。

方案(2),连续模;生产率高、误差小,生产安全,模具较复杂,制造稍难。

方案(3),复合模;生产率高,误差小,生产不够安全,模具复杂,制造困难。

考虑到大批量生产该零件,生产的效率不容忽视,拟采用方案(2)、(3)。

千分尺勾头扳手冲裁模设计说明书

千分尺勾头扳手冲裁模【摘要】本论文主要阐述了千分尺勾头扳手的制造的设计过程分六部分内容进行阐述其中对于难以说明你过的部分都采用了图文结合的介绍方法。

第一部分对冲压工艺的分析。

第二部分冲压工艺的确定。

第三部分模具结构的确定。

第四部分和第五部分详细的介绍了模具设计过程,其中涉及到材料利用率的计算和冲压力的计算,由计算进而选择加工设备。

冲裁模冲压件的质量受凸模凹模影响较大,在此也用大量大量篇幅对刃口尺寸公差进行说明计算。

同时模具大部分零件设计也做了阐述。

本设计为千分尺勾头扳手冲裁模,结构较复杂,本设计说明书很好的解析了模具设计的思路。

关键词:模具、冲裁、尺寸、冲压工艺、千分尺勾头扳手【Abstract】This thesis mainly in this paper, the design of the micrometer ho ok spanner manufacturing process is divided into six parts in this pa per, the sections for the rest of you are using the graphic method is introduced. The first part of the analysis of the stamping process. The second part of the determination of stamping process. The third p art of the mould structure determination. The fourth part and fifth p art of the die design process are introduced in detail, which involve s the calculation of material utilization and the calculation of impa ct force, by calculating and choosing processing equipment. The quali ty of die stamping parts are greatly influenced by punch die, also wi th a lot of a lot of space in the instructions for the blade dimensio n tolerance is calculated. Most parts and mold design is also made in this paper.This design is a micrometer hook spanner blanking die, a very complic ated structure of the design specification good parsing the mold desi gn train of thought.Key words:mould、blanking、size、sheet metal froming technoloy目录1 冲压工艺性分析 (3)1.1 结构形式、尺寸大小 (4)1.2 尺寸精度、粗糙度、位置精度 (4)1.3 冲裁件材料性能 (4)2 冲压工艺方案的确定 (4)3模具结构形式的确定 (5)3.1 操作方式的选择 (6)3.2定位方式的选择 (6)3.3卸料方式的选择 (6)3.4模具总体结构及工作原理 (6)4主要工艺设计计算 (7)4.1排样设计 (7)4.1.1排样方式的确定 (7)4.2 冲压力计算及压力机初选 (9)4.2.1 计算冲裁力、推件力,总压力计算。

冲裁模设计说明书

冲裁模设计说明书一:零件工艺性分析:零件图如下:1:从零件结构上分析,可选用级进冲裁模,也可以选用复合冲裁模。

考虑到制造的方便和设计的灵活,本零件采用级进冲裁模。

2:零件的精度和表面粗糙度。

该零件为普通精度零件。

整体精度定为IT13级。

毛刺高度也可定为粗糙级。

二:排样图的设计与计算:钢板厚T=1.6根据零件的结构,为了简化模具结构采用废料排样中的直排方式。

这样凹模的最小壁厚为mm 10,按经验则不需要设置空工位。

可以在冲孔后的下一个工位直接落料。

条料的宽度011)2(∆-++=nb a D B ,导料板入端导料尺寸11C B B +=式中:D 为工件横向最大尺寸,mm 130; 1a1b 为侧刀余量,查表取mm 2; n 为侧刀数目2个; 1C 为条料与导料板的单面间隙,根据经验取mm 1; 2C 为条料与出端导料间隙查表取mm 15.0;∆为条料宽度公差,查表取5.0;三:冲裁力的计算:由公式τA F =知,要按大的冲裁面积确定,由零件图形和模具结构计算知23900mm A ≈,查表知a MP 158=τ故N F 61620=,取KN F 62=。

四:凸模的设计:1:凸模的结构与材料。

本设计凸模材料为:V M C o 12r 均采用直通式结构,低熔点合金固定;凸模的固定端开槽,增强固定能力。

2:因为卸料方式为弹压式卸料。

所以凸模长度A h h L +++=541h 式中: 1h 为凸模固定板的厚度,取mm 10;4h 为弹压卸料板的厚度,取mm 10。

5h 为预压状态下卸料橡皮厚度,经计算知mm h 75.125=。

所以凸模长度mm mm L 49)14151010(=+++=。

3:凸模强性的校核:由公式知:AF应小于][σ, F 为冲裁力,单位为N ,(冲孔时冲裁力为62kN );A 为凸模最小截面积,单位2m m ;][σ为凸模材料的许用压应力,单位为a MP 。

所以a MP A F 158390061620==。

冲裁模具设计说明书资料

冲裁模具设计说明书脚踏板冲裁模设计》班级:学号:姓名:1设计的目的和意义离合器踏板是手动挡汽车离合器总成的操纵装置,也是汽车驾驶的“五大操纵件”之一。

使用频次相当高。

其操作正确与否,直接影响着汽车的起步、换挡和倒车。

主要作用为:直接作用:通过驾驶员的正确操纵,实现离合器前后部分(发动机和变速器)的接合和分离。

间接作用:能够间接实现起步、换挡、倒车。

所以性能优良的脚踏板对于生产实际具有十分重要的作用于意义,本设计的主要目的即是基于此。

2冲压零件图及工艺41?&材料:16Mn料厚:3mm图1-1脚踏板-离合器2.1冲压件工艺性分析及冲裁方案的确定2.1.1材料分析16Mn主要特性:综合性能好,低温性能好,冷冲压性能,焊接性能和可切削性能好。

2.1.2冲裁件的结构工艺性冲裁件结构简单,只有落料一种工序,采用单工序模。

2.1.3冲裁件经济性分析冲件数量为批量生产,宜选择有导向,冲件厚度为3 mm可采用固定卸料下出件结构。

2.1.4冲裁方案的确定典型组合为国家标准GB2872.1-81形式。

2.2模具简图计算条料宽度及确定步距查表得两工件间按矩形取搭边值a仁3.5,侧边取搭边值a=4,进料步距为61.5mm条料宽度按相应的公式计算B=(D+2a) 0A =(92+2*4) -°0.8 =1000.8 °(mm)式中,B为条料宽度,D为工件长度,a为侧边搭边值,A为条料公差值。

画出排样图,如下图所示,采用正面送进方式。

=-F畛Rlflat曲柩EB总錚h 1WS H H衣用HU I3主要工艺参数计算1. 基本工序确定零件只有落料工序,形状简单,精度一般,可采用分别加工方法制造,凹模为基准件。

2. 具体计算1) 确定冲裁间隙值材料厚度t=3mm查表取Z min =0.48mm Z max=0.66mm 则:Z 二Z max — Z min = (0. 66 — 0. 48)mm = 0. 18mm2) 刃口尺寸计算分析凹模刃口的磨损情况,经分析落料磨损后凹模增大,没有缩小和尺寸不变的情况。

课程设计冲裁模具设计说明书

课程设计冲裁模具设计说明书冲裁模具设计说明书一、设计目的为了满足课程设计需求,本文档旨在详细说明冲裁模具的设计过程、关键要点和技术参数,以便于课程设计的顺利进行。

二、设计准备1、设计背景:简要介绍冲裁模具设计的背景和需求;2、设计范围:明确冲裁模具设计的范围,包括设计的零件和相关工艺;3、设计要求:冲裁模具设计的主要要求,例如精度、寿命、生产效率等;4、设计材料:指定设计中涉及的材料信息和要求。

三、设计流程1、概念设计:介绍概念设计阶段的主要工作,包括需求分析、方案筛选和初步设计;2、详细设计:详细描述模具的结构和关键部件,包括设计原理、尺寸规格、装配关系等;3、零件加工:说明每个零件的加工工艺和要求,包括加工方法、加工精度和表面处理等;4、组装与调试:描述模具的组装工艺和调试过程,以确保模具正常运行;5、检验与测试:说明模具的检验方法和测试标准,以验证设计的正确性和性能达标;6、文档编制:整理设计文件、绘制图纸和编写说明书,以备后续参考和使用。

四、模具结构3、导柱系统:说明导柱的结构和选用原则,以保证模具的精度和可靠性;4、弹簧系统:描述弹簧的选用和布置,以实现模具的自动弹出和复位;5、前后板系统:介绍前后板的结构和选材,以提供稳定的模具闭合力;6、料斗系统:说明料斗的设计和位置,以便于材料的投放和保护。

五、工艺要求1、加工工艺:详细介绍冲裁模具的加工工艺和步骤,包括铣削、车削、磨削等;2、表面处理:说明零件表面的处理方法和要求,例如镀铬、喷涂等;3、热处理:需要进行热处理的零件和相应的处理工艺;4、精密配合:描述模具关键部件的精密配合要求,以保证模具的精度和可靠性;5、模具试制:介绍模具的试制方法和流程,以验证设计的可行性和性能。

六、附件本文档涉及以下附件:2、冲裁模具检验报告:包括模具的尺寸检验、配合检验、功能测试等相关报告;3、冲裁模具材料证明:包括模具所使用的材料的相关证明文件和检测报告。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冲裁模课程设计说明书一设计任务《冷冲压工艺与模具设计》课程设计是冷冲模课程的最后一个教学环节,课程设计的任务为常用简单冲压零件的冲模设计。

内容如下:(1)模具整体方案设计,包括零件的工艺分析、模具类型的确定、压力中心计算、刃口尺寸计算、压力机选择等;(2)模具整装配图和模具重要零件设计;(3)编写设计计算说明书。

要求完成:模具整体装配图1 张,凸模、凹模、凸凹模等零件图3-5张,设计计算说明书1份(不少于15页)。

零件图:材料为08钢,板料厚度t=2 mm 生产批量:大批量二冲压工艺分析1.材料分析08钢为冷冲压薄板用钢,强度、硬度很低,而韧性和塑性极高,具有良好的冲裁成形性能,主要用于制造厚度在4mm以下的各种冷冲压构件。

2. 结构分析该制件形状简单,结构对称,主要由是由圆弧和直线组成。

厚度适中,且大d≥批量生产。

零件两边有两个对称的孔,孔的直径7mm,满足冲裁最小孔径mint的要求。

另外,经计算孔距零件外形之间的最小孔边距为7mm,满0.1mm2足冲裁件最小孔边距min l ≥mm 35.1 t 的要求。

所以,该零件的结构满足冲裁的要求。

属普通冲压件。

但应注意:1)制件具有圆弧连接的特性,应注意尺寸的精度。

2)大批量生产,应重视材料与模具结构的选择,保证一定的模具寿命。

3. 精度分析:零件上标注了公差要求的尺寸,由公差表查得其公差要求都属IT12,故可采用普通冲裁工艺。

对于未注公差尺寸按IT13精度等级查补。

综合以上分析,对零件可采用普通冲裁方式。

三 确定工艺方案本冲件所需的基本工序为冲孔、落料、一般可采用:方案(1),单工序模;生产率低,积累误差大,生产不够安全,模具简单,制造容易。

方案(2),连续模;生产率高、误差小,生产安全,模具较复杂,制造稍难。

方案(3),复合模;生产率高,误差小,生产不够安全,模具复杂,制造困难。

考虑到大批量生产该零件,生产的效率不容忽视,拟采用方案(2)、(3)。

现将这两种模具的工艺技术功能比较如下:根据设计要求,工件的质量及精度要求不是很高,需大批量生产,需要高生产效率。

连续模具有生产效率高,模具寿命长操作安全性好,可进行高速冲压等优点。

故对于此工件,应选用连续模冲裁的方案。

四选择模具的结构型式模具结构形式:(1)采用级进模冲裁,导料销导料,横向送料,两道冲裁工序并排方案,第一工序冲孔,首件用定位销定长,第二工序落料仍旧有定位销定长,也可采用侧刃定距。

(2)凹模周界及厚度:凹模周界为100x80 ,闭合高度为110--130mm,厚度为14mm(3)因为08钢属极软的低碳钢,零件厚度仅为2mm,为了保证冲裁件平整度,卸料采用弹性卸料装置卸料,将废料从凸模上卸下。

(4)出件由装在模座之下的顶出装置实现。

(5)上、下模之间由导柱导套进行导向。

五排样设计排样,故名思义,就是图样的排列。

在多工位级进模设计中,排样的目的旨在确定从毛坯材料转变为产品零件的工序过程。

据统计在冲压件的成本中,材料费所占比例在60%以上。

因此,合理排样对提高材料利用率、降低产品成本具有重要意义。

虽然级进模设计的最终结果是模具结构和相关的零件,但在开展具体的模具设计之前,必须确定如下问题:(1)产品零件的毛坯如何从条料上截取?(2)构成产品零件的级进冲压工序有哪些7(3)各工序如何组合?如何排序?这些内容的确定就是排样的任务。

因此,排样是级进模设计的重要依据,是决定级进模优劣的主要因素之一。

一、排样方式冲件的合理布置(即材料的经济利用),与冲件的外形有很大关系。

分析零件形状,最大轮廓尺寸为49mm,批量较大,为了操作方便,采用单列直排。

零件可能的排样方式有如下三种。

方案1 方案2方案3方案1:工件同向直排,材料利用率较高,满足产品零件冲裁及后续工序的要求,适合于连续模生产,模具设计较为简单,且生产效率高,便于操作;·安全性要好,故为排样首选;方案2:工件反向直对排,材料利用率过低,舍弃;方案3:工件反向错位对排,由于外形冲切中易出现问题,尽管材料利用率最高,但模具结构过于复杂,为模具的设计及生产造成了一定的困难,因此舍弃。

二、搭边排样时冲裁件与冲裁件之间(a)以及冲裁件与条料侧边之间(a1)留下的工艺余料叫搭边。

它的作用是补偿定位误差,保证冲出合格的工件。

搭边还可以使条料有一定的刚度,便于送进。

搭边数值要合理确定。

从节省材料出发,搭边值愈小愈好,但搭边小于一定数值后,对模具寿命和剪切表面质量不利。

早搭边值过小时,作用在凸模侧边面上的法向压力沿着落料毛坯周长的分布将不均匀。

因此,必须使搭边的最小宽度大于塑变区的宽度,而塑变区宽度与材料性质和材料厚度有关,一般约等于0.5t。

所以,搭边的最小宽度可取大约等于毛坯的厚度。

搭边值大小与下列因素有关:①材料的力学性能。

硬材料的搭边值小一些,软材料、脆材料的搭边值要大一些。

②工件的尺寸和形状。

工件尺寸大或是有尖突的复杂形状时,搭边值应大一些。

③材料的硬度和厚度。

薄材料因其刚度差,易于拉入凹模,故搭边值亦应大一些。

④排样的形式(直排、斜排、对排等)。

⑤条料的送料方法,有侧压导向的搭边值可以小一些。

⑥挡料装置的形式(包括挡料销、导料销和定距侧刃等的形式)。

总的来说,搭边值一般是由经验再经过简单计算确定的。

查表3—10得搭边值:a=1.5mm,a1=1.8mm三、送料步距距指冲压过程中条料每次向前送进的距离,其值为诽样时沿送进方向两相邻零件之间的最小距离值。

如图3—9所示,步距可定义为式中S=L+aS——冲裁步距;L——沿条料送进方向,毛坯外形轮廓的最大宽度值;a——沿选进方向的搭边值。

此零件中,S=L+a=2*R7+1.5=15.5mm四、条料宽度条料宽度指根据排样结果确定的毛坯所需条料宽度方向的最小尺寸。

理论上条料宽度万按下式计算:B=D十2b式中 B—条料宽度的理论值;D——垂直于送进方向毛坯的最大轮廓尺寸,它随毛坯排样方位变化;b——侧格边值。

由于模具加工误差,条料的裁剪误差及送料时的误差,实际的条料宽度应有具体尺寸可根据不同的送料侧定位方式计算。

定的裕度四、条料宽度条料宽度的计算实在抛秧方法及搭边值确定后进行的。

而且条料宽度的计算还与是否采用侧压装置和侧刃有关。

本零件采用无侧压装置的冲孔落料模,调料宽度用以下方法确定B=D十2(a1十△)十z式中 B——条料宽度尺寸;D——冲裁件与送料方向垂直的最大尺寸;42+7*2=54mm(根据零件图)a1——冲裁件与调料侧边之间的搭边;a1=1.8mm△——条料宽度的单向(负向)公差;0.6mm(查下图得)z——条料与导料板之间的间隙。

0.2mm(查下图得)条料裁剪公差与导料板间的间隙 mm所以,B=D十2(a1十△)十z=54+2(1.8+0.6)+0.2=59mm六计算工艺参数一、冲裁的计算冲裁力是选择压力机的主要依据,也是设计模具所必须的数据。

压力机的吨位要大于所计算的冲裁力,以适应冲裁的要求。

平刃模具冲裁时,冲裁力基本计算公式为抗剪强度不仅与材料的性质有关,还与材料硬化程度,材料相对厚度,凸、凹模相对间隙以及冲裁速度有关,可用如下公式计算:为简化计算,可按下表选用材料抗剪强度此零件周长为144.83mm,材料厚度2mm,08钢的抗剪强度取250MPa,则冲裁该零件所需冲裁力为kN14.94196560N250283.1443.1≈=⨯⨯⨯=NF模具采用弹性卸料装置和推件结构,所以所需推件力和卸料力为查表3-8得均为0.05。

而=2*0.05*94.14k N≈9.414kN=0.05*94.14kN=4.707kN此零件采用弹性卸料装置和下出料方式的总冲裁力为=(94.14+4.707+9.414)kN=108.261kN小型或中小型零件一般选用开式机械压力机,初选公称压力为250KN的开式压力机。

二、压力中心的计算冲压力合力的作用点称为模具的压力中心。

模具的压力中心必须通过模柄轴线而和压力机滑块的中心线重合。

压力中心的计算采用空间平行力系的合力作用线的求解方法。

按比例画出工件形状,将工件轮廓线分成1l ,2l …7l 的基本线段。

并标定坐标系如右图。

因工件左右对称,其压力中心一定在对称轴y 上,即00=x ,故只计算0y 。

mm l 61=,mm y 5.4)75.11(1-=--=mm l 9)75.11(22=-⨯=,mm y 25.22/5.42==mm l 366423=-=,03=ymm l 81.60360/2497224=⨯⨯⨯⨯=π,mm y 37.10180/111180/111sin 774=+=ππ mm l 06.46180/6610225=⨯⨯⨯⨯=π,mm y 71.5180/66180/66sin 10135=-=ππ mm l 88.106=,mm y 36=mm l 96.435.3227=⨯⨯=π,mm y 77=mm l l l l y l y l y l y l y 77.571.21221.1227......7321773322110==++++++++= 因此,压力中心为x=0,y=5.77。

三、模具的闭合高度模具的闭合高度(H )是指模具在最低工作位置时上模座的上平面与下模座的下平面的高度。

模具的闭合高度必须与压力机的装模高度相适应。

当压力机的连杆调节至最短时为压力机的最大装模高度Hmax ;当连杆调至最长时为压力机的最小装模高度Hmin 。

要保证冲压模的正常安装与工作,则必须有: Hmin+10m m ≤H ≤Hmax+10m m若模具的闭合高度H>Hmax ,则该压力机不能用,若H<Hmin ,则可以再加垫板。

或得调节量H1.冲压模闭合高度的确定,与小滑块调节到最高时压力机的闭合高度(最大闭合高度)及滑块的调节量等有关。

它们之间的相互关系为:式中 H——冲压模的闭合高度;Hm——压力机的最大闭合高度;J23—16的最大闭合高度为270mm.H1——滑块的调节量。

对于一个制件的全部工序来说,为了使用便于安装和调整模具,除落料工位外,在可能的情况下应尽量采取相同的模具高度。

暂取模具的闭合高度H为270mm.七冲压模零件设计一、模具零件的分类根据模具零件的不同作用可将其分成两类:1.工艺零件这类零件直接参与完成冲压工艺过程并和坯料直接发生作用。

包括工作零件,定位零件,压料,卸料及出件零件。

2. 结构零件这类零件不直接参与完成工艺过程,也不和坯料直接发生作用,只对模具完成工艺过程起保证作用或对模具的功能起完善作用。

包括导向零件,固定零件,紧固及其他零件。

二、工作零件设计1、凸、凹模工作部分尺寸及公差的计算根据零件的形状,加工时可先冲出两个7φ的孔,再使用落料工艺获得零件的外部轮廓,因此凸、凹模工作部分尺寸应分两步确定。