产品结构设计准则-加强筋篇

塑胶产品结构设计准则--加强筋篇

产品结构设计准则--加强筋篇基本设计守则加强筋在塑胶部件上是不可或缺的功能部份。

加强筋有效地如『工』字铁般增加产品的刚性和强度而无需大幅增加产品切面面积,但没有如『工』字铁般出现倒扣难於成型的形状问题,对一些经常受到压力、扭力、弯曲的塑胶产品尤其适用。

此外,加强筋更可充当内部流道,有助模腔充填,对帮助塑料流入部件的支节部份很大的作用。

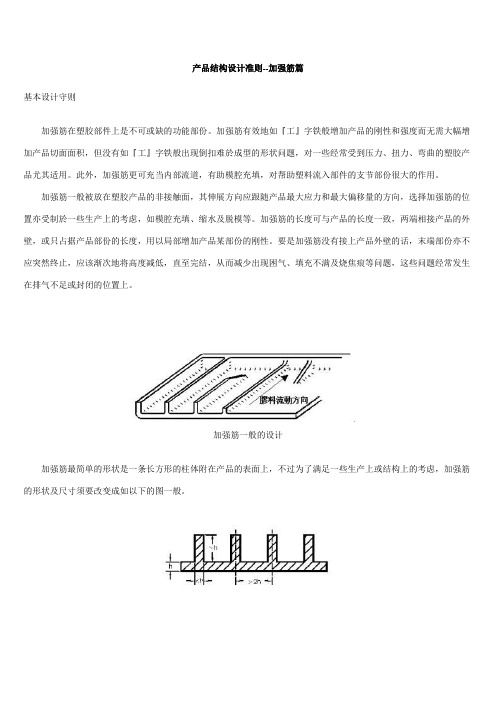

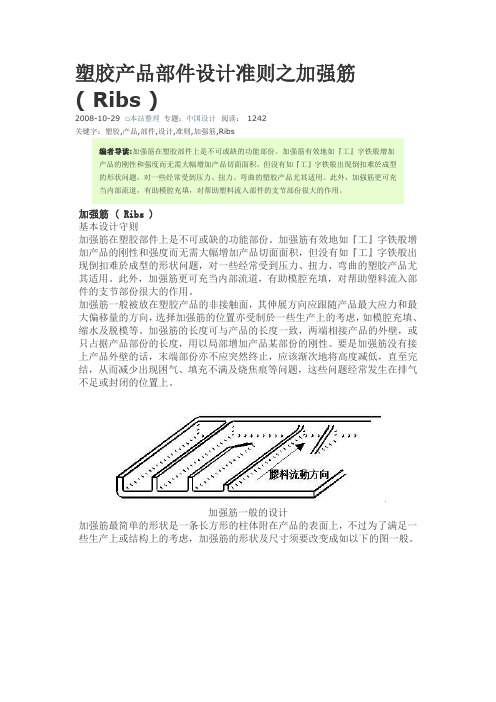

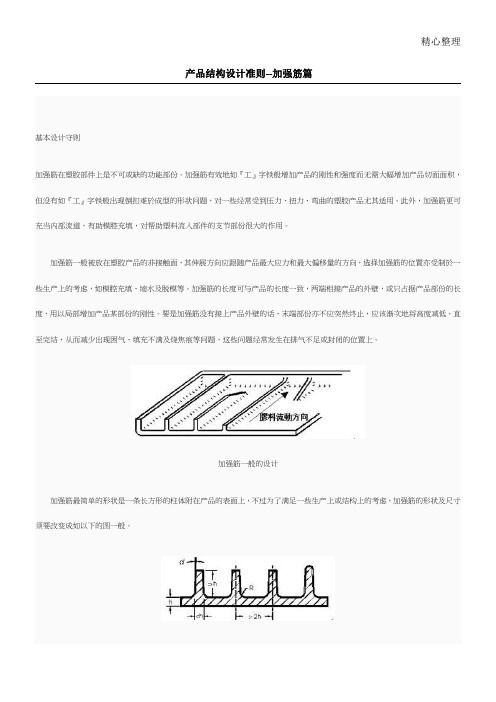

加强筋一般被放在塑胶产品的非接触面,其伸展方向应跟随产品最大应力和最大偏移量的方向,选择加强筋的位置亦受制於一些生产上的考虑,如模腔充填、缩水及脱模等。

加强筋的长度可与产品的长度一致,两端相接产品的外壁,或只占据产品部份的长度,用以局部增加产品某部份的刚性。

要是加强筋没有接上产品外壁的话,末端部份亦不应突然终止,应该渐次地将高度减低,直至完结,从而减少出现困气、填充不满及烧焦痕等问题,这些问题经常发生在排气不足或封闭的位置上。

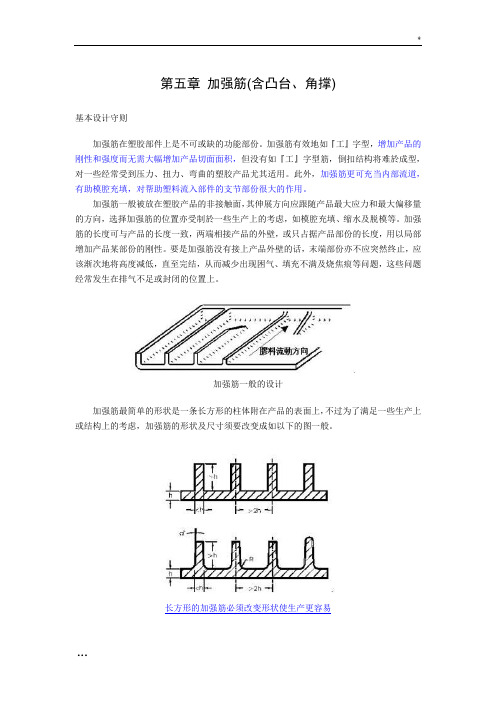

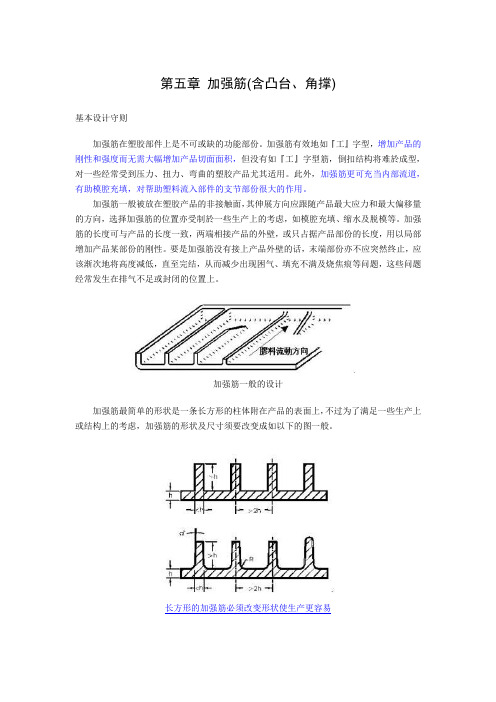

加强筋一般的设计加强筋最简单的形状是一条长方形的柱体附在产品的表面上,不过为了满足一些生产上或结构上的考虑,加强筋的形状及尺寸须要改变成如以下的图一般。

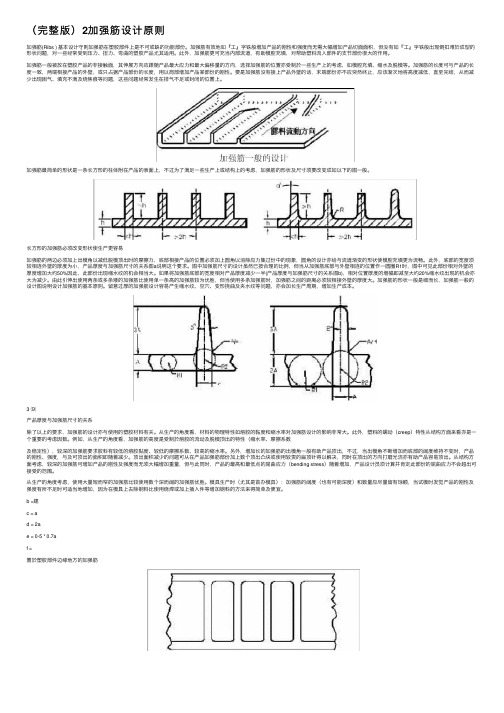

长方形的加强筋必须改变形状使生产更容易加强筋的两边必须加上出模角以减低脱模顶出时的摩擦力,底部相接产品的位置必须加上圆角以消除应力集过份中的现象,圆角的设计亦给与流道渐变的形状使模腔充填更为流畅。

此外,底部的宽度须较相连外壁的厚度为小,产品厚度与加强筋尺寸的关系图a说明这个要求。

图中加强筋尺寸的设计虽然已按合理的比例,但当从加强筋底部与外壁相连的位置作一圆圈R1时,图中可见此部份相对外壁的厚度增加大约50%,因此,此部份出现缩水纹的机会相当大。

如果将加强筋底部的宽度相对产品厚度减少一半(产品厚度与加强筋尺寸的关系图b),相对位置厚度的增幅即减至大约20%,缩水纹出现的机会亦大为减少。

由此引伸出使用两条或多条矮的加强筋比使用单一条高的加强筋较为优胜,但当使用多条加强筋时,加强筋之间的距离必须较相接外壁的厚度大。

产品结构设计准则--加强筋篇

产品结构设计准则--加强筋篇基本设计守则加强筋在塑胶部件上是不可或缺的功能部份。

加强筋有效地如『工』字铁般增加产品的刚性和强度而无需大幅增加产品切面面积,但没有如『工』字铁般出现倒扣难於成型的形状问题,对一些经常受到压力、扭力、弯曲的塑胶产品尤其适用。

此外,加强筋更可充当内部流道,有助模腔充填,对帮助塑料流入部件的支节部份很大的作用。

加强筋一般被放在塑胶产品的非接触面,其伸展方向应跟随产品最大应力和最大偏移量的方向,选择加强筋的位置亦受制於一些生产上的考虑,如模腔充填、缩水及脱模等。

加强筋的长度可与产品的长度一致,两端相接产品的外壁,或只占据产品部份的长度,用以局部增加产品某部份的刚性。

要是加强筋没有接上产品外壁的话,末端部份亦不应突然终止,应该渐次地将高度减低,直至完结,从而减少出现困气、填充不满及烧焦痕等问题,这些问题经常发生在排气不足或封闭的位置上。

加强筋一般的设计加强筋最简单的形状是一条长方形的柱体附在产品的表面上,不过为了满足一些生产上或结构上的考虑,加强筋的形状及尺寸须要改变成如以下的图一般。

长方形的加强筋必须改变形状使生产更容易加强筋的两边必须加上出模角以减低脱模顶出时的摩擦力,底部相接产品的位置必须加上圆角以消除应力集过份中的现象,圆角的设计亦给与流道渐变的形状使模腔充填更为流畅。

此外,底部的宽度须较相连外壁的厚度为小,产品厚度与加强筋尺寸的关系图a说明这个要求。

图中加强筋尺寸的设计虽然已按合理的比例,但当从加强筋底部与外壁相连的位置作一圆圈R1时,图中可见此部份相对外壁的厚度增加大约50%,因此,此部份出现缩水纹的机会相当大。

如果将加强筋底部的宽度相对产品厚度减少一半(产品厚度与加强筋尺寸的关系图b),相对位置厚度的增幅即减至大约20%,缩水纹出现的机会亦大为减少。

(完整版)2加强筋设计原则

(完整版)2加强筋设计原则加强筋(Ribs ) 基本设计守则加强筋在塑胶部件上是不可或缺的功能部份。

加强筋有效地如『⼯』字铁般增加产品的刚性和强度⽽⽆需⼤幅增加产品切⾯⾯积,但没有如『⼯』字铁般出现倒扣难於成型的形状问题,对⼀些经常受到压⼒、扭⼒、弯曲的塑胶产品尤其适⽤。

此外,加强筋更可充当内部流道,有助模腔充填,对帮助塑料流⼊部件的⽀节部份很⼤的作⽤。

加强筋⼀般被放在塑胶产品的⾮接触⾯,其伸展⽅向应跟随产品最⼤应⼒和最⼤偏移量的⽅向,选择加强筋的位置亦受制於⼀些⽣产上的考虑,如模腔充填、缩⽔及脱模等。

加强筋的长度可与产品的长度⼀致,两端相接产品的外壁,或只占据产品部份的长度,⽤以局部增加产品某部份的刚性。

要是加强筋没有接上产品外壁的话,末端部份亦不应突然终⽌,应该渐次地将⾼度减低,直⾄完结,从⽽减少出现困⽓、填充不满及烧焦痕等问题,这些问题经常发⽣在排⽓不⾜或封闭的位置上。

加强筋最简单的形状是⼀条长⽅形的柱体附在产品的表⾯上,不过为了满⾜⼀些⽣产上或结构上的考虑,加强筋的形状及尺⼨须要改变成如以下的图⼀般。

长⽅形的加强筋必须改变形状使⽣产更容易加强筋的两边必须加上出模⾓以减低脱模顶出时的摩擦⼒,底部相接产品的位置必须加上圆⾓以消除应⼒集过份中的现象,圆⾓的设计亦给与流道渐变的形状使模腔充填更为流畅。

此外,底部的宽度须较相连外壁的厚度为⼩,产品厚度与加强筋尺⼨的关系图a说明这个要求。

图中加强筋尺⼨的设计虽然已按合理的⽐例,但当从加强筋底部与外壁相连的位置作⼀圆圈R1时,图中可见此部份相对外壁的厚度增加⼤约50%因此,此部份出现缩⽔纹的机会相当⼤。

如果将加强筋底部的宽度相对产品厚度减少⼀半(产品厚度与加强筋尺⼨的关系图b),相对位置厚度的增幅即减⾄⼤约20%缩⽔纹出现的机会亦⼤为减少。

由此引伸出使⽤两条或多条矮的加强筋⽐使⽤单⼀条⾼的加强筋较为优胜,但当使⽤多条加强筋时,加强筋之间的距离必须较相接外壁的厚度⼤。

结构设计原则之加强筋

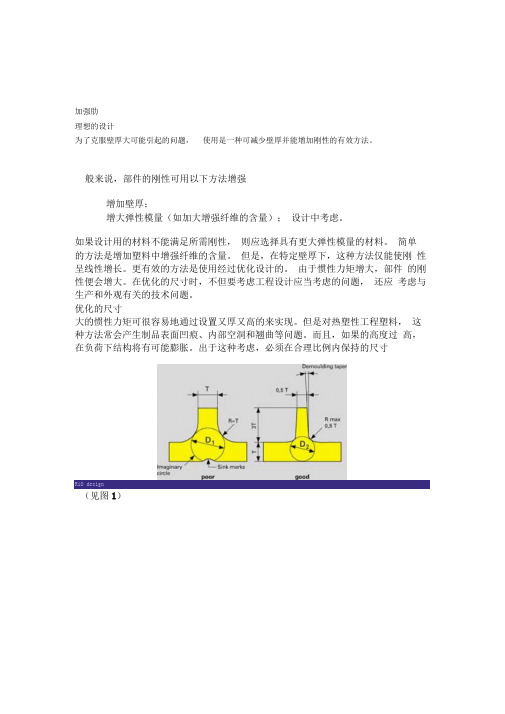

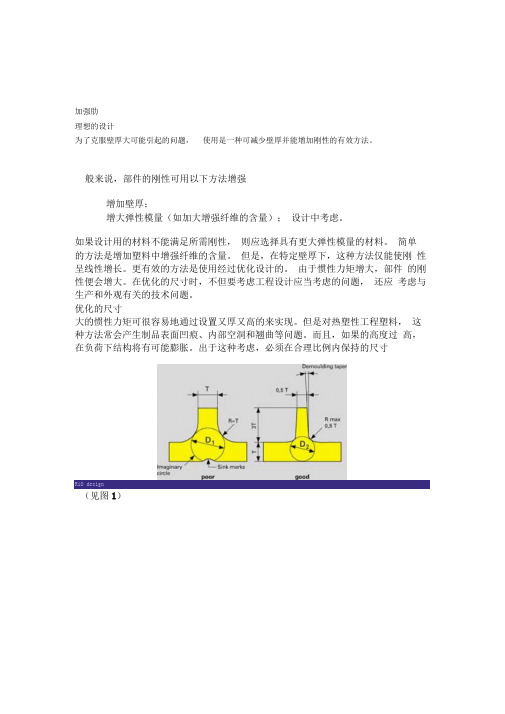

结构设计原则之加强筋加强肋理想的设计为了克服壁厚大可能引起的问题,使用是一种可减少壁厚并能增加刚性的有效方法。

一般来说,部件的刚性可用以下方法增强▪增加壁厚;▪增大弹性模量(如加大增强纤维的含量);▪设计中考虑。

如果设计用的材料不能满足所需刚性,则应选择具有更大弹性模量的材料。

简单的方法是增加塑料中增强纤维的含量。

但是,在特定壁厚下,这种方法仅能使刚性呈线性增长。

更有效的方法是使用经过优化设计的。

由于惯性力矩增大,部件的刚性便会增大。

在优化的尺寸时,不但要考虑工程设计应当考虑的问题,还应考虑与生产和外观有关的技术问题。

优化的尺寸大的惯性力矩可很容易地通过设置又厚又高的来实现。

但是对热塑性工程塑料,这种方法常会产生制品表面凹痕、内部空洞和翘曲等问题。

而且,如果的高度过高,在负荷下结构将有可能膨胀。

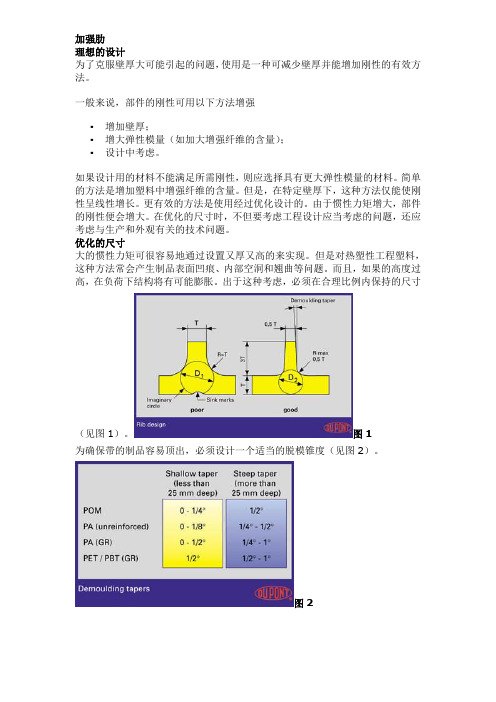

出于这种考虑,必须在合理比例内保持的尺寸(见图1)。

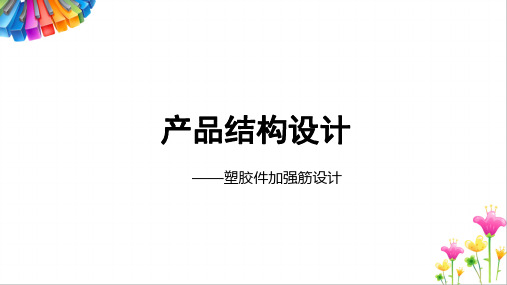

图1为确保带的制品容易顶出,必须设计一个适当的脱模锥度(见图2)。

图2防止材料堆积对于表面要求非常高的组件,如汽车轮盖,的尺寸是非常重要的。

正确的设计可以减少组件形成表面凹痕的可能,以提高组件的质量。

的底部的材料积聚在图1所示的圆中。

这个圆的大小与的尺寸相关,应该越小越好,这样才能减小或避免凹痕。

如果圆太大,可能会形成内部空洞,制品的机械性能将会非常差。

减少底部的应力如果给一个有的组件以负载,则的底部可能会产生应力。

在这一部位如果没有圆弧,可能会产生非常高的应力集中(见图3),通常会导致组件的断裂和报废。

补救措施是建立一个半径足够大的圆弧(图1),使肋底部建立更好的应力分布。

图3但如果圆弧半径太大,也会增大上文提及的圆的直径,而导致上文已经提及的问题。

图4在塑料设计中,十字结构是最好的,因为它能应付许多不同的负荷排列变化(图4)。

正确设计的可承受预期应力的十字结构,可以确保在整个制品上的应力均匀分布。

在的十字交叉处形成的节点(图5)代表材料的积聚,但可以将节点中心挖空,以防止产生问题。

加强筋设计原则

加强筋 ( Ribs )基本设计守则加强筋在塑胶部件上是不可或缺的功能部份。

加强筋有效地如『工』字铁般增加产品的刚性和强度而无需大幅增加产品切面面积,但没有如『工』字铁般出现倒扣难於成型的形状问题,对一些经常受到压力、扭力、弯曲的塑胶产品尤其适用。

此外,加强筋更可充当内部流道,有助模腔充填,对帮助塑料流入部件的支节部份很大的作用。

加强筋一般被放在塑胶产品的非接触面,其伸展方向应跟随产品最大应力和最大偏移量的方向,选择加强筋的位置亦受制於一些生产上的考虑,如模腔充填、缩水及脱模等。

加强筋的长度可与产品的长度一致,两端相接产品的外壁,或只占据产品部份的长度,用以局部增加产品某部份的刚性。

要是加强筋没有接上产品外壁的话,末端部份亦不应突然终止,应该渐次地将高度减低,直至完结,从而减少出现困气、填充不满及烧焦痕等问题,这些问题经常发生在排气不足或封闭的位置上。

加强筋一般的设计加强筋最简单的形状是一条长方形的柱体附在产品的表面上,不过为了满足一些生产上或结构上的考虑,加强筋的形状及尺寸须要改变成如以下的图一般。

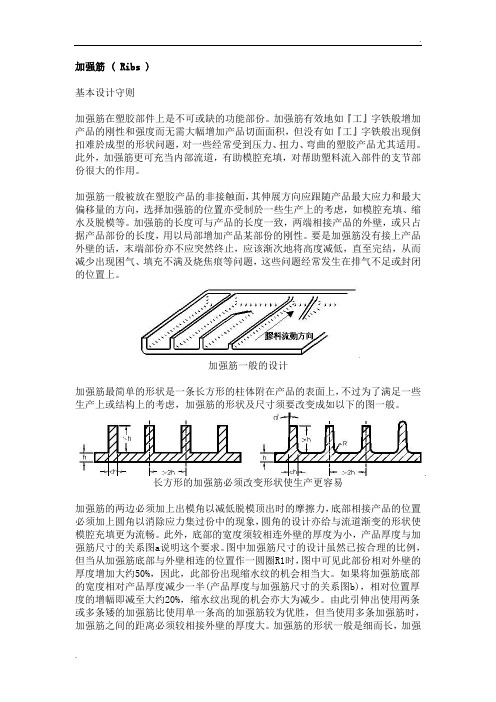

长方形的加强筋必须改变形状使生产更容易加强筋的两边必须加上出模角以减低脱模顶出时的摩擦力,底部相接产品的位置必须加上圆角以消除应力集过份中的现象,圆角的设计亦给与流道渐变的形状使模腔充填更为流畅。

此外,底部的宽度须较相连外壁的厚度为小,产品厚度与加强筋尺寸的关系图a说明这个要求。

图中加强筋尺寸的设计虽然已按合理的比例,但当从加强筋底部与外壁相连的位置作一圆圈R1时,图中可见此部份相对外壁的厚度增加大约50%,因此,此部份出现缩水纹的机会相当大。

如果将加强筋底部的宽度相对产品厚度减少一半(产品厚度与加强筋尺寸的关系图b),相对位置厚度的增幅即减至大约20%,缩水纹出现的机会亦大为减少。

由此引伸出使用两条或多条矮的加强筋比使用单一条高的加强筋较为优胜,但当使用多条加强筋时,加强筋之间的距离必须较相接外壁的厚度大。

【最新精选】结构设计原则之加强筋

加强肋理想的设计为了克服壁厚大可能引起的问题,使用是一种可减少壁厚并能增加刚性的有效方法。

一般来说,部件的刚性可用以下方法增强▪增加壁厚;▪增大弹性模量(如加大增强纤维的含量);▪设计中考虑。

如果设计用的材料不能满足所需刚性,则应选择具有更大弹性模量的材料。

简单的方法是增加塑料中增强纤维的含量。

但是,在特定壁厚下,这种方法仅能使刚性呈线性增长。

更有效的方法是使用经过优化设计的。

由于惯性力矩增大,部件的刚性便会增大。

在优化的尺寸时,不但要考虑工程设计应当考虑的问题,还应考虑与生产和外观有关的技术问题。

优化的尺寸大的惯性力矩可很容易地通过设置又厚又高的来实现。

但是对热塑性工程塑料,这种方法常会产生制品表面凹痕、内部空洞和翘曲等问题。

而且,如果的高度过高,在负荷下结构将有可能膨胀。

出于这种考虑,必须在合理比例内保持的尺寸(见图1)。

图1为确保带的制品容易顶出,必须设计一个适当的脱模锥度(见图2)。

图2防止材料堆积对于表面要求非常高的组件,如汽车轮盖,的尺寸是非常重要的。

正确的设计可以减少组件形成表面凹痕的可能,以提高组件的质量。

的底部的材料积聚在图1所示的圆中。

这个圆的大小与的尺寸相关,应该越小越好,这样才能减小或避免凹痕。

如果圆太大,可能会形成内部空洞,制品的机械性能将会非常差。

减少底部的应力如果给一个有的组件以负载,则的底部可能会产生应力。

在这一部位如果没有圆弧,可能会产生非常高的应力集中(见图3),通常会导致组件的断裂和报废。

补救措施是建立一个半径足够大的圆弧(图1),使肋底部建立更好的应力分布。

图3但如果圆弧半径太大,也会增大上文提及的圆的直径,而导致上文已经提及的问题。

图4在塑料设计中,十字结构是最好的,因为它能应付许多不同的负荷排列变化(图4)。

正确设计的可承受预期应力的十字结构,可以确保在整个制品上的应力均匀分布。

在的十字交叉处形成的节点(图5)代表材料的积聚,但可以将节点中心挖空,以防止产生问题。

产品结构设计——塑胶件加强筋设计

——塑胶件加强筋设计塑胶件加强筋设计1.加强筋的作用2.加强筋的一般设计形式3.加强筋的设计要点4.加强筋设计注意的问题1.加强筋的作用(1)在不加大制品壁厚的条件下, 增强制品的强度和刚性, 以节约塑料用量, 减轻重量, 降低成本;(2)可克服制品壁厚差带来的应力不均所造成的制品歪扭变形;(3)便于塑料熔体的流动, 在塑料制品本体某些壁部过薄处为熔体的充满提供通道。

2.加强筋的一般设计形式(1)加强筋的形状加强筋最简单的形状是一条长方形的柱体附在产品的表面上,不过为了一些生产上或结构上的考虑,加强筋的形状及尺寸须要改成下图右图所示。

加强筋两边必须加上拔模角以减少塑件脱模顶出时的摩擦力,底部相接产品的位置必须加上圆角以消除应力过分集中的现象,圆角的设计也可以使得流道形状渐变,从而使模型充填更为流畅。

2.加强筋的一般设计形式(1)加强筋的形状2.加强筋的一般设计形式(1)加强筋的形状2.加强筋的一般设计形式(2)加强筋(肋)的尺寸2.加强筋的一般设计形式(2)加强筋(肋)的尺寸2.加强筋的一般设计形式(3)凸台的形状与尺寸2.加强筋的一般设计形式(3)凸台的形状与尺寸图6 制品外侧的凸台2.加强筋的一般设计形式(4)角撑的形状与尺寸角撑位于制品边缘,支撑制品壁面,以增加强度及刚度。

图6 角撑的形状和尺寸3.加强筋的设计要点(1)用高度较低、数量稍多的筋代替高度较高的单一加强筋,避免厚筋底冷却收缩时产生表面凹陷(图7、8)。

图7 加强筋(肋)的设计图8 加强筋(肋)的各部分尺寸a)肋根部厚度与基础厚度相同时,A部面积比基础面积增加50%而产生缩孔;b)肋根部厚度比基础面积只增加20%时,不会产生缩孔。

3.加强筋的设计要点(2)当筋的背面出现凹陷影响美观时,可采用图9所示的装饰结构予以遮掩。

图9 凹陷遮掩设计3.加强筋的设计要点(3)筋的布置方向最好与熔料的充填方向一致。

(4)筋的根部用圆弧过渡,以避免外力作用时产生应力集中而破坏。

塑胶产品结构设计准则

在塑胶件上开孔使其和其它部件相接合或增加产品功能上的组合是常用的手法,洞 孔的大小及位置应尽量不会对产品的强度构成影响或增加生产的复杂性, 常见孔的 类型如下:

孔离边位或内壁边之要点 :

confidential

16

四、塑胶产品结构设计准则-洞孔 (Hole)

盲孔设计要点: 盲孔是靠模具上的镶针形成,而镶针的设计只能单边支撑在模具上,因此很容易 被溶融的塑料使其弯曲变形,造成盲孔出现椭圆的形状,所以镶针的长度不能过长。 盲孔深度最大是直径的3倍,考虑模具镶针强度要求直径最小0.8mm。 外观件上的各种凹槽,如雕刻文字等,要求棱线分明,导致过渡太急,易产生气

confidential

12

三、塑胶产品结构设计准则-支柱 ( Boss )

对于外观件,当有螺丝柱子,需要进行缩水验证,依照上页图示意,塑胶壁厚 1.5 ,螺丝柱子外径3.4,验证结果 NG:(1.8-1.5)/1.5*100%=20% >8%。 外观面有可能会有缩水痕迹。

改善方案如下图:

当缩水验证NG时,可在增加火山口及加深螺丝孔深度来改善。 外观部品综合考虑缩水与螺丝柱子强度,塑胶壁厚要求大于1.3。 适当的辅以三角或十字加强筋方式,可大幅度提高强度和改善料流填充。

confidential

4

一、塑胶产品结构设计准则-壁厚

B. 转角位的设计准则亦适用於悬梁式扣位。因这种扣紧方式是需要将悬梁臂弯 曲嵌入,转角位置的设计图说明如果转角弧位R太小时会引致其应力集中系数 (Stress Concentration Factor)过大,因此,产品弯曲时容易折断,弧位R太大 的话则容易出现收缩纹和空洞。因此,圆弧位和壁厚是有一定的比例。一般 介乎0.2至0.6T之间,理想数值是在0.5T左右。

(新)产品结构设计准则-加强筋篇_

产品结构设计准则--加强筋篇基本设计守则加强筋在塑胶部件上是不可或缺的功能部份。

加强筋有效地如『工』字铁般增加产品的刚性和强度而无需大幅增加产品切面面积,但没有如『工』字铁般出现倒扣难於成型的形状问题,对一些经常受到压力、扭力、弯曲的塑胶产品尤其适用。

此外,加强筋更可充当内部流道,有助模腔充填,对帮助塑料流入部件的支节部份很大的作用。

加强筋一般被放在塑胶产品的非接触面,其伸展方向应跟随产品最大应力和最大偏移量的方向,选择加强筋的位置亦受制於一些生产上的考虑,如模腔充填、缩水及脱模等。

加强筋的长度可与产品的长度一致,两端相接产品的外壁,或只占据产品部份的长度,用以局部增加产品某部份的刚性。

要是加强筋没有接上产品外壁的话,末端部份亦不应突然终止,应该渐次地将高度减低,直至完结,从而减少出现困气、填充不满及烧焦痕等问题,这些问题经常发生在排气不足或封闭的位置上。

加强筋一般的设计加强筋最简单的形状是一条长方形的柱体附在产品的表面上,不过为了满足一些生产上或结构上的考虑,加强筋的形状及尺寸须要改变成如以下的图一般。

长方形的加强筋必须改变形状使生产更容易加强筋的两边必须加上出模角以减低脱模顶出时的摩擦力,底部相接产品的位置必须加上圆角以消除应力集过份中的现象,圆角的设计亦给与流道渐变的形状使模腔充填更为流畅。

此外,底部的宽度须较相连外壁的厚度为小,产品厚度与加强筋尺寸的关系图a说明这个要求。

图中加强筋尺寸的设计虽然已按合理的比例,但当从加强筋底部与外壁相连的位置作一圆圈R1时,图中可见此部份相对外壁的厚度增加大约50%,因此,此部份出现缩水纹的机会相当大。

如果将加强筋底部的宽度相对产品厚度减少一半(产品厚度与加强筋尺寸的关系图b),相对位置厚度的增幅即减至大约20%,缩水纹出现的机会亦大为减少。

由此引伸出使用两条或多条矮的加强筋比使用单一条高的加强筋较为优胜,但当使用多条加强筋时,加强筋之间的距离必须较相接外壁的厚度大。

加强筋

塑胶产品部件设计准则之加强筋( Ribs )2008-10-29 □本站整理专题:中国设计阅读:1242关键字:塑胶,产品,部件,设计,准则,加强筋,Ribs加强筋 ( Ribs )基本设计守则加强筋在塑胶部件上是不可或缺的功能部份。

加强筋有效地如『工』字铁般增加产品的刚性和强度而无需大幅增加产品切面面积,但没有如『工』字铁般出现倒扣难於成型的形状问题,对一些经常受到压力、扭力、弯曲的塑胶产品尤其适用。

此外,加强筋更可充当内部流道,有助模腔充填,对帮助塑料流入部件的支节部份很大的作用。

加强筋一般被放在塑胶产品的非接触面,其伸展方向应跟随产品最大应力和最大偏移量的方向,选择加强筋的位置亦受制於一些生产上的考虑,如模腔充填、缩水及脱模等。

加强筋的长度可与产品的长度一致,两端相接产品的外壁,或只占据产品部份的长度,用以局部增加产品某部份的刚性。

要是加强筋没有接上产品外壁的话,末端部份亦不应突然终止,应该渐次地将高度减低,直至完结,从而减少出现困气、填充不满及烧焦痕等问题,这些问题经常发生在排气不足或封闭的位置上。

加强筋一般的设计加强筋最简单的形状是一条长方形的柱体附在产品的表面上,不过为了满足一些生产上或结构上的考虑,加强筋的形状及尺寸须要改变成如以下的图一般。

长方形的加强筋必须改变形状使生产更容易加强筋的两边必须加上出模角以减低脱模顶出时的摩擦力,底部相接产品的位置必须加上圆角以消除应力集过份中的现象,圆角的设计亦给与流道渐变的形状使模腔充填更为流畅。

此外,底部的宽度须较相连外壁的厚度为小,产品厚度与加强筋尺寸的关系图a说明这个要求。

图中加强筋尺寸的设计虽然已按合理的比例,但当从加强筋底部与外壁相连的位置作一圆圈R1时,图中可见此部份相对外壁的厚度增加大约50%,因此,此部份出现缩水纹的机会相当大。

如果将加强筋底部的宽度相对产品厚度减少一半(产品厚度与加强筋尺寸的关系图b),相对位置厚度的增幅即减至大约20%,缩水纹出现的机会亦大为减少。

结构设计原则之加强筋

加强肋理想的设计为了克服壁厚大可能引起的问题,使用是一种可减少壁厚并能增加刚性的有效方法。

般来说,部件的刚性可用以下方法增强增加壁厚;增大弹性模量(如加大增强纤维的含量);设计中考虑。

如果设计用的材料不能满足所需刚性,则应选择具有更大弹性模量的材料。

简单的方法是增加塑料中增强纤维的含量。

但是,在特定壁厚下,这种方法仅能使刚性呈线性增长。

更有效的方法是使用经过优化设计的。

由于惯性力矩增大,部件的刚性便会增大。

在优化的尺寸时,不但要考虑工程设计应当考虑的问题,还应考虑与生产和外观有关的技术问题。

优化的尺寸大的惯性力矩可很容易地通过设置又厚又高的来实现。

但是对热塑性工程塑料,这种方法常会产生制品表面凹痕、内部空洞和翘曲等问题。

而且,如果的高度过高,在负荷下结构将有可能膨胀。

出于这种考虑,必须在合理比例内保持的尺寸RiO design(见图1)为确保带的制品容易顶出,必须设计一个适当的脱模锥度(见图 2 )Shallow taper Steep taperthan (more than防止材料堆积对于表面要求非常高的组件,如汽车轮盖,的尺寸是非常重要的。

正确的设计可以减少组件形成表面凹痕的可能,以提高组件的质量。

的底部的材料积聚在图1 所示的圆中。

这个圆的大小与的尺寸相关,应该越小越好,这样才能减小或避免凹痕。

如果圆太大,可能会形成内部空洞,制品的机械性能将会非常差。

减少底部的应力如果给一个有的组件以负载,则的底部可能会产生应力。

在这一部位如果没有圆弧,可能会产生非常高的应力集中(见图3),通常会导致组件的断裂和报废。

补救措施是建立一个半径足够大的圆弧(图1),使肋底部建立更好的应力分布。

图3但如果圆弧半径太大,也会增大上文提及的圆的直径,而导致上文已经提及的问题。

图4在塑料设计中,十字结构是最好的,因为它能应付许多不同的负荷排列变化(图4)。

正确设计的可承受预期应力的十字结构,可以确保在整个制品上的应力均匀分布。

塑料产品结构设计-----第五章-加强筋

第五章加强筋(含凸台、角撑)基本设计守则加强筋在塑胶部件上是不可或缺的功能部份。

加强筋有效地如『工』字型,增加产品的刚性和强度而无需大幅增加产品切面面积,但没有如『工』字型筋,倒扣结构将难於成型,对一些经常受到压力、扭力、弯曲的塑胶产品尤其适用。

此外,加强筋更可充当内部流道,有助模腔充填,对帮助塑料流入部件的支节部份很大的作用。

加强筋一般被放在塑胶产品的非接触面,其伸展方向应跟随产品最大应力和最大偏移量的方向,选择加强筋的位置亦受制於一些生产上的考虑,如模腔充填、缩水及脱模等。

加强筋的长度可与产品的长度一致,两端相接产品的外壁,或只占据产品部份的长度,用以局部增加产品某部份的刚性。

要是加强筋没有接上产品外壁的话,末端部份亦不应突然终止,应该渐次地将高度减低,直至完结,从而减少出现困气、填充不满及烧焦痕等问题,这些问题经常发生在排气不足或封闭的位置上。

加强筋一般的设计加强筋最简单的形状是一条长方形的柱体附在产品的表面上,不过为了满足一些生产上或结构上的考虑,加强筋的形状及尺寸须要改变成如以下的图一般。

长方形的加强筋必须改变形状使生产更容易加强筋的两边必须加上出模角以减低脱模顶出时的摩擦力,底部相接产品的位置必须加上圆角以消除应力过分集中的现象,圆角的设计亦给与流道渐变的形状使模腔充填更为流畅。

此外,底部的宽度须较相连外壁的厚度为小,产品厚度与加强筋尺寸的关系图a说明这个要求。

图中加强筋尺寸的设计虽然已按合理的比例,但当从加强筋底部与外壁相连的位置作一圆圈R1时,图中可见此部分相对外壁的厚度增加大约50%因此,此部份出现缩水纹的机会相当大。

如果将加强筋底部的宽度相对产品厚度减少一半(产品厚度与加强筋尺寸的关系图b),相对位置厚度的增幅即减至大约20%,缩水纹出现的机会亦大为减少。

由此引伸出使用两条或多条矮的加强筋比使用单一条高的加强筋较为优胜,但当使用多条加强筋时,加强筋之间的距离必须较相接外壁的厚度大。

结构设计原则之加强筋

加强肋理想的设计为了克服壁厚大可能引起的问题,使用是一种可减少壁厚并能增加刚性的有效方法。

般来说,部件的刚性可用以下方法增强增加壁厚;增大弹性模量(如加大增强纤维的含量);设计中考虑。

如果设计用的材料不能满足所需刚性,则应选择具有更大弹性模量的材料。

简单的方法是增加塑料中增强纤维的含量。

但是,在特定壁厚下,这种方法仅能使刚性呈线性增长。

更有效的方法是使用经过优化设计的。

由于惯性力矩增大,部件的刚性便会增大。

在优化的尺寸时,不但要考虑工程设计应当考虑的问题,还应考虑与生产和外观有关的技术问题。

优化的尺寸大的惯性力矩可很容易地通过设置又厚又高的来实现。

但是对热塑性工程塑料,这种方法常会产生制品表面凹痕、内部空洞和翘曲等问题。

而且,如果的高度过高,在负荷下结构将有可能膨胀。

出于这种考虑,必须在合理比例内保持的尺寸RiO design(见图1)为确保带的制品容易顶出,必须设计一个适当的脱模锥度(见图 2 )Shallow taper Steep taperthan (more than防止材料堆积对于表面要求非常高的组件,如汽车轮盖,的尺寸是非常重要的。

正确的设计可以减少组件形成表面凹痕的可能,以提高组件的质量。

的底部的材料积聚在图1 所示的圆中。

这个圆的大小与的尺寸相关,应该越小越好,这样才能减小或避免凹痕。

如果圆太大,可能会形成内部空洞,制品的机械性能将会非常差。

减少底部的应力如果给一个有的组件以负载,则的底部可能会产生应力。

在这一部位如果没有圆弧,可能会产生非常高的应力集中(见图3),通常会导致组件的断裂和报废。

补救措施是建立一个半径足够大的圆弧(图1),使肋底部建立更好的应力分布。

图3但如果圆弧半径太大,也会增大上文提及的圆的直径,而导致上文已经提及的问题。

图4在塑料设计中,十字结构是最好的,因为它能应付许多不同的负荷排列变化(图4)。

正确设计的可承受预期应力的十字结构,可以确保在整个制品上的应力均匀分布。

产品结构设计准则--加强筋篇

一般的肋骨厚度是取决於塑料流程和壁厚。若很多肋骨应用於补强作用,薄的肋骨是比厚的要好。PC肋骨的设计可叁考下图PS的肋骨设计要点。

PS

肋骨的厚度不应超过其相接壁厚的50%。经验告诉我们违反以上的指引在表面上会出现光泽不一现象。

PS置於中位的肋骨设计要点

PS置於边位的肋骨设计要点

PSU

肋骨是可以增强了产品的撞击强度和利用最经济的成本达致有效的结果。不良的设计是会使表面有收缩痕和非期望的撞击强度。

以下是加强筋被置於塑胶部件边缘的地方可以帮助塑料流入边缘的空间。

置於塑胶部件边缘地方的加强筋

不同材料的设计要点ABS

减少在主要的部件表面上出现缩水情形,肋骨的厚度应不可是相交的胶料厚度的50%以上,在一些非决定性的表面肋骨厚度可最多到70%。在薄胶料结构性发泡塑胶部件,肋骨可达相交面料厚的80%。厚胶料肋骨可达100%。肋骨的高度不应高於胶料厚的三倍。当超过两条肋骨的时侯,肋骨之间的距离应不小於胶料厚度的两倍。肋骨的出模角应介乎单边至以便於脱模容易。

ABS加强筋的设计要点

PA

单独的肋骨高度不应是肋骨底部厚度的三倍或以上。在任何一条肋骨的後面,都应该设置一些小肋骨或凹槽,因肋骨在冷却时会在背面造成凹痕,用那些肋骨和凹槽可以作装饰用途而消除缩水的缺陷。

PBT

厚的肋骨尽量避免以免产生气泡,缩水纹和应力集中。方式的考虑是会限制了肋骨尺寸。在壁厚於3.2mm(1/8 in)以下肋骨厚度不应超过壁厚的60%。在壁厚超过3.2mm的肋骨不应超过40%。肋骨高度应不超过骨厚的3倍。肋骨与胶壁两边的地方以一个0.5mm(0.02 in)的R来相连接,使塑料流动畅顺和减低内应力。

产品结构设计准则--加强筋篇

基本设计守则

加强筋在塑胶部件上是不可或缺的功能部份。加强筋有效地如『工』字铁般增加产品的刚性和强度而无需大幅增加产品切面面积,但没有如『工』字铁般出现倒扣难於成型的形状问题,对一些经常受到压力、扭力、弯曲的塑胶产品尤其适用。此外,加强筋更可充当内部流道,有助模腔充填,对帮助塑料流入部件的支节部份很大的作用。

(完整版)塑料产品结构设计-----第五章加强筋

从生产的角度考虑,使用大量短而窄的加强筋比较使用数个深而阔的加强筋优胜。模具生产时:加强筋的阔度(也有可能深度)和数量应尽量留有馀额,当试模时发觉产品的刚性及强度有所不足时可适当地增加,因为在模具上去除钢料比使用烧焊或加上插入件等增加钢料的方法来得简单及便宜。

加强筋增强塑胶件强度的方法

以下是加强筋被置於塑胶部件边缘的地方可以帮助塑料流入边缘的空间。

产品厚度与加强筋尺寸的关系

为避免缩水,筋的根部为0.6T,筋的高度为2T(最大不过3T),底部圆角为R=0.125T,拔模斜度为0.5°~1.5°,筋的方向最好和GATE同向.筋间的距离尽可能在壁厚两倍以上.

筋根部厚度約為(0.5~0.7)T;筋間間距>4T;筋高L<3T

PC,PPO

T<0.6T

PA,PE

加强筋尺寸参数如图2-11,图2-12所示。

凸台的形状及尺寸参数如图2-13~图2-15所示。

角撑位于制品边缘,支撑制品壁面,以增加强度及刚度,尺寸参数如图2-16所示。

5.3

(1)用高度较低、数量稍多的筋代替高度较高的单一加强筋,避免厚筋底冷却收缩时产生表面凹陷(图2-17、图2-18)。当筋的背面出现凹陷影响美观时,可采用图2-19所示的装饰结构予以遮掩。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品结构设计准则--加强筋篇

基本设计守则

加强筋在塑胶部件上是不可或缺的功能部份。

加强筋有效地如『工』字铁般增加产品的刚性和强度而无需大幅增加产品切面面积,但没有如『工』字铁般出现倒扣难于成型的形状问题,对一些经常受到压力、扭力、弯曲的塑胶产品尤其适用。

此外,加强筋更可充当内部流道,有助模腔充填,对帮助塑料流入部件的支节部份很大的作用。

加强筋一般被放在塑胶产品的非接触面,其伸展方向应跟随产品最大应力和最大偏移量的方向,选择加强筋的位置亦受制于一些生产上的考虑,如模腔充填、缩水及脱模等。

加强筋的长度可与产品的长度一致,两端相接产品的外壁,或只占据产品部份的长度,用以局部增加产品某部份的刚性。

要是加强筋没有接上产品外壁的话,末端部份亦不应突然终止,应该渐次地将高度减低,直至完结,从而减少出现困气、填充不满及烧焦痕等问题,这些问题经常发生在排气不足或封闭的位置上。

加强筋一般的设计

加强筋最简单的形状是一条长方形的柱体附在产品的表面上,不过为了满足一些生产上或结构上的考虑,加强筋的形状及尺寸须要改变成如以下的图一般。

长方形的加强筋必须改变形状使生产更容易

加强筋的两边必须加上出模角以减低脱模顶出时的摩擦力,底部相接产品的位置必须加上圆角以消除应力集过份中的现象,圆角的设计亦给与流道渐变的形状使模腔充填更为流畅。

此外,底部的宽度须较相连外壁的厚度为小,产品厚度与加强筋尺寸的关系图a说明这个要求。

图中加强筋尺寸的设计虽然已按合理的比例,但当从加强筋底部与外壁相连的位置作一圆圈R1时,图中可见此部份相对外壁的厚度增加大约50%,因此,此部份出现缩水纹的机会相当大。

如果将加强筋底部的宽度相对产品厚度减少一半(产品厚度与加强筋尺寸的关系

图b),相对位置厚度的增幅即减至大约20%,缩水纹出现的机会亦大为减少。

由此引伸出使用两条或多条矮的加强筋比使用单一条高的加强筋较为优胜,但当使用多条加强筋时,加强筋之间的距离必须较相接外壁的厚度大。

加强筋的形状一般是细而长,加强筋一般的设计图说明设计加强筋的基本原则。

留意过厚的加强筋设计容易产生缩水纹、空穴、变形挠曲及夹水纹等问题,亦会加长生产周期,增加生产成本。

产品厚度与加强筋尺寸的关系

除了以上的要求,加强筋的设计亦与使用的塑胶材料有关。

从生产的角度看,材料的物理特性如熔胶的黏度和缩水率对加强筋设计的影响非常大。

此外,塑料的蠕动(creep)特性从结构方面来看亦是一个重要的考虑因数。

例如,从生产的角度看,加强筋的高度是受制于熔胶的流动及脱模顶出的特性(缩水率、摩擦系数及稳定性),较深的加强筋要求胶料有较低的熔胶黏度、较低的摩擦系数、较高的缩水率。

另外,增加长的加强筋的出模角一般有助产品顶出,不过,当出模角不断增加而底部的阔度维持不变时,产品的刚性、强度,与及可顶出的面积即随着减少。

顶出面积减少的问题可从在产品加强筋部份加上数个顶出凸块或使用较贵的扁顶针得以解决,同时在顶出的方向打磨光洁亦有助产品容易顶出。

从结构方面考虑,较深的加强筋可增加产品的刚性及强度而无须大幅增加重量,但与此同时,产品的最高和最低点的屈曲应力(bending stress)随着增加,产品设计员须计算并肯定此部份的屈曲应力不会超出可接受的范围。

从生产的角度考虑,使用大量短而窄的加强筋比较使用数个深而阔的加强筋优胜。

模具生产时(尤其是首办模具):加强筋的阔度(也有可能深度)和数量应尽量留有馀额,当试模时发觉产品的刚性及强度有所不足时可适当地增加,因为在模具上去除钢料比使用烧焊或加上插入件等增加钢料的方法来得简单及便宜。

加强筋增强塑胶件强度的方法以下是加强筋被置于塑胶部件边缘的地方可以帮助塑料流入边缘的空间。

置于塑胶部件边缘地方的加强筋不同材料的设计要点

ABS

减少在主要的部件表面上出现缩水情形,肋骨的厚度应不可是相交的胶料厚度的50%以上,在一些非决定性的表面肋骨厚度可最多到70% 。

在薄胶料结构性发泡塑胶部件,肋骨可达相交面料厚的80%。

厚胶料肋骨可达100%。

肋骨的高度不应高于胶料厚的三倍。

当超过两条肋骨的时侯,肋骨之间的距离应不小于胶料厚度的两倍。

肋骨的出模角应介乎单边至以便于脱模容易。

ABS加强筋的设计要点

PA

单独的肋骨高度不应是肋骨底部厚度的三倍或以上。

在任何一条肋骨的后面,都应该设置一些小肋骨或凹槽,因肋骨在冷却时会在背面造成凹痕,用那些肋骨和凹槽可以作装饰用途而消除缩水的缺陷。

PBT

厚的肋骨尽量避免以免产生气泡,缩水纹和应力集中。

方式的考虑是会限制了肋骨尺寸。

在壁厚于3.2mm (1/8 in) 以下肋骨厚度不应超过壁厚的60%。

在壁厚超过3.2mm的肋骨不应超过40%。

肋骨高度应不超过骨厚的3倍。

肋骨与胶壁两边的地方以一个0.5mm(0.02 in) 的R来相连接,使塑料流动畅顺和减低内应力。

PC

一般的肋骨厚度是取决于塑料流程和壁厚。

若很多肋骨应用于补强作用,薄的肋骨是比厚的要好。

PC肋骨的设计可叁考下图PS的肋骨设计要点。

PS

肋骨的厚度不应超过其相接壁厚的50%。

经验告诉我们违反以上的指引在表面上会出现光泽不一现象。

PS置于中位的肋骨设计要点

PS置于边位的肋骨设计要点

PSU

肋骨是可以增强了产品的撞击强度和利用最经济的成本达致有效的结果。

不良的设计是会使表面有收缩痕和非期望的撞击强度。