700mm推钢加热炉技术规格书

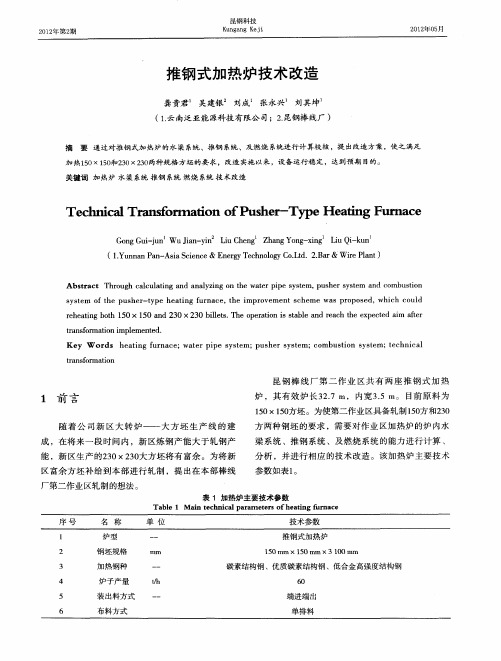

推钢式加热炉技术改造

加 热 1O×10 20×20 5 5 ̄ 3 3 两种 规 格 方 坯 的 要 求 , 改造 实施 以 来 ,设 备 运 行 稳 定 ,达 到 预 期 目的 。 关键 词 加 热 炉 水 梁 系统 推 钢 系统 燃 烧 系统 技 术 改 造

Te h ia a f r a o o c ncl Tr nso m t n fPu h r- peHe t g F r a e i s e 。Ty ai u n c _ 。 n

昆钢科技

2 1 年 第2 02 期

K n a g K j u g n e i 2 1 年 O 月 02 5

推钢 式 加 热 炉 技 术 改 造

龚贵君 吴建银 刘成 张永兴 刘其坤

( . 南泛 亚能 源科技有 限公 司;2昆钢棒 线厂 ) 1 云 .

摘

要 通过对推钢式加热 炉的水 梁系统、推钢 系统 、及燃烧 系统进行计算校核 ,提 出改造 方案 ,使之 满足

G n u-u Wu i — i LuC eg Z a g o gxn Lu ik n o g ijn G a y J n n i hn hn n— ig i Q — u Y

(1 n a a — i ce c E eg eh oo yC .t .2B r Wi ln ) . n nP n Asa in e& n ryT c n lg oLd .a & Yu S r Pa t e

分 析 ,并 进行 相应 的技 术改 造 。该加 热炉 主要技 术 参数如表 1 。

表 1加 热炉 主要技术参数

Tabl M a n e hni lpa a e e sof tng f na e e1 i tc ca r m t r hea i ur c

2 1 年第2 02 期

设备技术规格书

附件2设备技术规格书(机械部分)目录2.1炉区设备 (4)2.1.1 上料辊道 (4)2.1.2 称量辊道 (4)2.1.3 推料机 (4)2.1.4 炉前运输辊道 (4)2.1.5 入炉辊道 (5)2.1.6 推钢机 (5)2.1.7 入炉滑架 (6)2.1.8 固定挡板 (6)2.1.9 出钢机 (6)2.1.10 返回辊道 (6)2.1.11 出炉辊道 (7)2.2 粗轧机区设备 (7)2.2.1 粗轧除鳞机 (7)2.2.2 R1轧机前运输辊道 (7)2.2.3 R1轧机前工作辊道 (8)2.2.4 R1轧机前推床 (8)2.2.5 E1 机架辊 (8)2.2.6 E1立辊轧机 (9)2.2.7 R1四辊粗轧机 (10)2.2.8 R1机架辊 (11)2.2.9 R1轧机主传动 (11)2.2.10 R1轧机工作辊换辊机 (12)2.2.11 R1轧机支承辊换辊机 (12)2.2.12 R1轧机后工作辊道 (12)2.2.13 R1轧机后推床 (13)2.2.14 中间辊道 (13)2.2.15 废钢推出机 (13)2.2.16 保温罩 (13)2.2.17 热卷箱(参考项) (14)2.3剪切区设备 (14)2.3.1 测量辊 (14)2.3.2剪前辊道 (14)2.3.3 剪前侧导板 (14)2.3.4切头飞剪 (14)2.3.5 溜槽 (15)2.3.6 料头收集装置 (15)2.4精轧区设备 (15)2.4.1 精轧除鳞机 (15)2.4.2 F1E立辊轧机 (16)2.4.3 精轧机组 (17)2.4.4 F1~F7精轧机主传动 (18)2.4.5 F1~F7精轧机导卫及活套 (18)2.4.6 精轧机工作辊换辊机 (19)2.4.7 支承辊换辊机 (20)2.5卷取区设备 (20)2.5.1 输出辊道 (20)2.5.2 层流冷却 (20)2.5.3 卷取机前侧导尺 (21)2.5.4 №1、№2夹送辊 (21)2.5.5 №1、№2卷取机 (22)2.5.6 卸卷小车 (23)2.5.7 打捆机 (23)2.5.8 №1步进梁式运输机 (23)2.5.9 №1卷取机上辊道及导板 (24)2.5.9.1 №1卷取机上辊道 (24)2.5.9.2 卷取机上导板 (24)2.5.10 带钢拦截装置 (25)2.6钢卷运输线 (25)2.6.1 快速运输链 (25)2.6.2 №2步进梁式运输机 (25)2.6.3 提升机 (25)2.6.4 №3步进梁式运输机 (26)2.6.5 称量装置 (26)2.6.6 №1慢速链式运输机 (26)2.6.7 №4步进梁式运输机 (27)2.6.8 翻卷机 (27)2.6.9 №2慢速链式运输机 (27)2.7检查站设备(可选项) (27)2.8磨辊间设备 (27)2.8.1 精轧工作辊轴承座拆卸装置 (27)2.8.2 粗轧机支承辊、工作辊及精轧机支承辊轴承座拆装,旋转装置 (28)2.8.3 轴承座翻转装置: (29)2.8.4 工作辊轴承清洗机 (29)2.8.5 轧辊存放架 (29)2.9地脚螺栓及套管 (29)2.1 炉区设备2.1.1上料辊道用途:接受冷坯、将连铸的热坯送至称量辊道。

推钢式二段连续加热炉设计

推钢式二段连续加热炉设计

(课程设计)

级能源与动力工程专业学生姓名:

1设计条件

1.1炉子生产率P=t/h。

1.2被加热金属参数

(1)材质;

(2)尺寸mm;

(3)加热开始入炉时的温度℃。

(4)加热终了出炉时的温度℃。

(5)热终了出炉时允许断面温差℃。

1.3燃料

(1)类别

(2)预热温度℃;

(3)成分组成(见下表)。

序号12345678

∑成分

%100 %100 %100 1.4助燃空气预热温度℃。

1.5烟气出炉膛温度℃。

2设计内容

2.1炉型方案选择

(1)采用几面加热;

(2)炉料排数及出料方式;

(3)燃烧装置类型选择及其布置方式;

(4)预热装置类型及排烟方式;

(5)炉子局部结构的选择等。

2.2炉子热工计算内容及炉用部件的确定

(1)燃料燃烧计算;

(2)炉膛热交换计算;

(3)炉膛热平衡计算;

(4)金属加热计算及炉子主要尺寸的确定;

(5)助燃系统空气预热装置计算;

(6)排烟系统气体力学计算及烟囱尺寸的确定;

(7)助燃空气供给系统气体力学计算及风机类型的确定。

2.3图纸及说明书

(1)图纸--三投影图纸1张(0#或1#);

(2)说明书1份。

轧钢加热炉使用说明书

60t/h推钢式加热炉操作说明书贰零壹壹年肆月目录第一章主要设备简介 (1)第二章加热炉烘炉操作说明 (3)1烘炉作业组织体系 (3)2加热炉烘炉作业的前提条件 (3)3加热炉N2置换作业要领 (4)4加热炉送煤气作业要领 (5)5助燃空气系统的点火准备 (5)6加热炉点火及升降温操作 (6)7烘炉升温管理 (7)8烘炉过程中的安全事项 (9)9烘炉中可能发生的事故及对策 (12)10烘炉期间安全保卫制度 (13)11烘炉用的工器具 (14)12附件 (15)第三章加热炉操作通则 (18)第四章设备维护 (19)第五章WINCC监控系统操作说明 .................. 错误!未定义书签。

第一章主要设备简介1.1.加热炉一座●炉型:端进、侧出推钢式加热炉。

●用途:钢坯轧制前加热。

●有效炉子面积(有效长×内宽):21.458×6.6m2●标准坯尺寸:(160~150)2×6000mm●加热钢种:普碳钢,低合金钢●坯料入炉温度:室温●出钢温度:1180~1200℃。

●额定产量:60t/h1.2.燃料●燃料种类:发生炉煤气●燃料低发热值:发生炉煤气1350×4.18kj/m3●额定煤气消耗量:16050 m3/h。

●单位热耗:1296kj/kg。

●空气消耗量:20000m3/h。

●废气量:33000m3/h。

●废气排放温度:≤150℃。

●氧化烧损:≤1.0%。

●供热方式:烧嘴式燃烧,二侧墙供热1.3.空气热预1.3.1.烧嘴布置空气、煤气混合式烧嘴,该烧嘴称为组合式烧嘴.全炉共22组烧嘴,其中两侧烧嘴18只,端头烧嘴4只,上下加热,上加热8组,下加热10组。

1.3.2.烧嘴结构由于加热炉采用发生炉煤气加热,烧嘴采用内煤气外空气布置的方式,因此该炉采用空煤气组合式烧嘴,在高温段每一个立柱间距内设置壹组空煤气烧嘴。

1.4.鼓风机风机的进口设调节阀,用于风机启动时关闭进风口和正常生产时调节风压和风量,两台风机一用一备为降低风机噪音,风机入口配消音器,风机房出口1m处噪音小于85分贝。

加热炉操作规程

一加热炉技术性能1、炉子形式:蓄热推钢式连续加热炉2、装出料方式:端进侧出3、用途:钢坯轧制前加热4、钢坯规格:断面:150×150 60×160 165×225 165×280 180×280mm长:2700~4500mm5、加热钢种:普碳钢、低合金钢6、钢坯装料温度:常温20℃(冷料)7、出钢温度:1150~1250℃8、炉温均匀性:钢坯断面温差≤30℃9、炉子额定产量:冷装最大80t/h10、燃料种类:发生炉煤气11、燃料发热量:发生炉煤气,1350×4.18kj/kg12、蓄热体型式:陶瓷蜂窝体13、蓄热室换向周期:60s(可调)14、蓄热体后排烟温度:≤150℃15、炉底水管冷却方式:汽化冷却16、炉子有效尺寸:32.0×5.1m二加热炉基本操作要点1.热炉烘炉准备工作1.1.新加热炉或加热炉大修之后在投产前须进行烘烤,烘炉过程应严格按耐火厂提供的烘炉曲线进行烘炉。

1.2.全部砌筑工程验收合格。

1.3.炉底滑道验收合格。

1.4.煤气快切阀、换向阀、鼓风机、引风机、汽化冷却系统等单体设备运行合格。

1.5.推钢机等炉用机械设备单机试车正常。

1.6.快切系统、换向系统和蓄热式烧嘴处于正常待投入使用状态。

1.7.空气流量调节阀、空气排烟流量调节阀、鼓风机、引风机的控制、安全显示、报警、信号连锁按设计和使用要求调试合格。

1.8.从鼓风机出口到蓄热式烧嘴前空气蝶阀之间的空气管网、从煤气总管阀到烧嘴前煤气蝶阀之间的煤气管网试压、试漏合格。

空气烟气管道(即由烧嘴手动阀门到引风机之间的管网)试漏合格。

1.9.在工作压力下对蓄热式烧嘴与炉子管网的连接处进行气密性检查和烧嘴气流通畅性检查合格。

1.10.炉子热工控制仪表调试合格。

1.11.通知电工给加热炉调节系统、报警系统、气动系统、鼓风机、引风机送电。

1.12.启动换向系统,观察检查是否正常换向,有问题立即报告处理(此项内容可在烘炉150℃前完成)。

冶金热工基础推钢式加热炉课程设计

冶金热工基础推钢式加热炉课程设计公司内部编号:(GOOD-TMMT-MMUT-UUPTY-UUYY-DTTI-目录前言 (2)设计任务书 (4)内容摘要 (5)第一部分 : 推钢式加热炉的概述一、加热炉的应用及其优越性 (7)二、推钢式加热炉的分类……………………………………三、推钢式加热炉的工作原理及工艺 (10)四、推钢式加热炉的主要结构 (11)五、联想近几年我国轧制技术的发展 (12)第二部分 : 推钢式加热炉的相关计算一、炉膛内的辐射的计算……………………………………二、炉子的基本尺寸的设计及相关计算……………………三、金属加热的计算…………………………………………四、燃料燃烧的相关计算……………………………………五、炉子热平衡的计算………………………………………第三部分 : 换热器设计…………………………………………一、换热器的介绍…………………………………………二、换热器设计计算………………………………………第四部分:主要参考文献及附表………………………………第五部分 : 总结…………………………………………………前言本学期我们进行了冶金本专业的一些设计,特别是在我们的冶金热工基础,也有一门设计,这无疑让我们学习了一些在我们的课堂上学不到的知识,这让我们很高兴。

时间虽不是那么长,只有两个星期的时间,但是这两个星期却对我们的学习有了很大的帮助,让我们认识到学习是从一步一步开始的,没有一个很好的基础,是不可能把我们想要的东西得到的。

以下是我的个人学习和设计的全部内容。

加热炉是我们冶金行业里的一个不能少的机械设备,所以我们这次的主要设计就是设计加热炉。

通过设计可以使我们初步掌握炉子设计的步骤、原则与方法,并进而了解一般工业炉设计的基本规律,可以使我们将各专业知识进行综合应用的能力,理论联系实际、解决实际问题的能力,读图、制图及查阅资料的能力得到锻炼并加以提高。

在国民经济的很多生产部门中,工业炉作为一个重要设备而存在,要使炉子达到优质高产、低耗的要求,有一个合理的炉体结构是必不可少的条件之一;工业炉是工业原材料的冶炼、加工或成员的精制过程中,为实现预期的物理变化或化学变化所需要的加热装置。

两段推钢式连续加热炉说明书

3.1 设计计算基本技术数据以碳素钢标准坯尺寸,20℃冷装,天然气不预热为标准计算3.1.1 加热金属料坯种类:普碳钢(20#钢)尺寸规格: 90×90×2400mm金属开始加热(入炉时)平均温度:20℃金属加热终了(出炉时)表面温度:1250℃金属加热终了(出炉时)横断面温差:≤35℃3.1.2 炉子生产率:P=22t/h3.1.3 燃料燃料种类:天然气;成分(干):表3.1 天然气干成分(%)天然气预热温度:t燃=20℃。

3.1.4出炉膛烟气温度:t烟气=650℃3.1.5助燃空气预热温度(烧嘴前):t空=300℃3.2 燃料燃烧计算3.2.1 天然气的干、湿成分换算根据热发生炉煤气温度t混=400℃时,查表得g水干=35g/Nm3(干气体),干湿煤气的转换系数为:K=100100+0.124g干=100100+0.124×35=0.9584把k=0.9584,代入 M湿= k×M干,结果见下表:表3.2 天然气湿成分(%)3.2.2 计算天然气低位发热值Q 低 =126.15CO 湿+107.26H 2湿+356.51CH 4湿+233.45H 2S 湿+634.73C 2H 6湿 =126.15×0.01+107.26×0.086+356.51×93.119+634.73×0.460 =33500.3KJ/Nm 3 3.2.3 理论空气需要量L 0:L 0=0.5CO 湿+0.5H 2湿+2CH 4湿+1.5H 2S 湿+3.5C 2H 6湿−O 2湿21·=0.5×0.086+0.5×0.01+2×93.119+1.5×0+3.5×0.460−021·=8.95Nm 3/Nm 33.2.4 实际空气需要量L n : 取n=1.05 ,有:L n = nL 0= 1.05× 8.95=9.40Nm 3/Nm 3L n 湿 = (1+0.00124×35)×9.40= 9.81Nm 3/Nm 33.2.5 计算燃烧产物生成量及成分V CO 2′=0.01(CO 湿+CO 2湿+CH 4湿+2C 2H 6湿) =0 .01×(0.01+0.297+93.119+2×0.460)= 0.943Nm 3/Nm 3 V O 2′=0.21(n −1)L 0 =0.21×(1.05−1)×8.95=0.094Nm 3/Nm 3 V N 2′= (N 2+79L n ) ×0.01 =(1.869+79×9.81)×0.01=7.768Nm 3/Nm 3V H 2O ′=(H 2湿+2CH 4湿+H 2S 湿+3C 2H 6湿+0.124g H 2干.L n ) ×0.01 =(0.086+2×93.119+4.159+3×0.460+0.124×35×9.81)×0.01=2.344Nm3/Nm3V n = 0.943+0.094+7.768+2.344=11.15Nm 3/Nm 3。

加热炉大修技术规格说明书

目录1 加热炉原始数据及总体改造要求 (3)1.1.原加热炉尺寸 (3)1.2.原有加热炉技术性能 (3)1.3.改造后加热炉性能指标 (4)2 工艺设备 (5)2.1.炉体尺寸 (5)2.2.炉体钢结构 (5)2.3.加热炉砌筑 (5)2.4.供热负荷分配及燃烧器 (7)2.5.蓄热体 (8)2.6.换向系统 (8)2.7.供风系统 (8)2.8.煤气系统 (9)2.9.排烟系统 (9)2.9.3.辅助烟道 (9)2.10.烘炉系统 (9)2.11.吹扫放散系统 (9)2.12.仪表用气系统 (10)2.13.支撑梁及滑块 (10)2.14.水封槽及刮渣机构 (10)2.15.水冷系统 (10)3 机械设备 (11)4 液压、润滑系统 (12)4.1.液压系统 (12)4.2.甘油润滑系统 (12)5 汽化冷却系统 (13)6 加热炉仪表自动化系统 (14)6.1.PLC系统主站 (14)6.2.调节阀 (14)6.3.流量检测装置 (14)6.4.热电偶 (14)6.5.燃烧系统热电阻 (14)6.6.工业电视 (14)6.7.激光定位仪 (14)6.8.水冷系统检测元件 (14)6.9.汽化冷却系统检测元件 (14)6.10.液压系统检测元件 (14)6.11.位移传感器 (15)6.12.压力检测元件 (15)6.13.CO检测仪表 (15)6.14.电缆 (15)6.15.桥架 (15)6.16.其它 (15)7 加热炉电气系统 (16)7.1.照明系统 (16)7.2.MCC柜 (16)7.3.动力电缆 (16)7.4.控制电缆 (16)7.5.PLC系统 (16)7.6.桥架 (16)7.7.其他 (16)8 上位机及UPS系统 (17)9 L1级程序及画面 (18)10 土建 (19)1加热炉原始数据及总体改造要求1.1.原加热炉尺寸装出料辊道中心线间距…………………………………………… 42900mm 加热炉砌体长度…………………………………………………… 36800mm 加热炉有效长……………………………………………………… 35400mm 加热炉砌体宽……………………………………………………… 13100mm 加热炉内宽………………………………………………………… 12100mm 加热炉上部炉膛高度……………………………………………… 1650mm加热炉下部炉膛高度……………………………………………… 2200mm装料辊道上表面标高……………………………………………… +800mm出料辊道上表面标高……………………………………………… +800mm加热炉地坑上表面标高…………………………………………… -8100mm 1.2.原有加热炉技术性能1.2.1炉子用途✧轧制前钢坯加热。

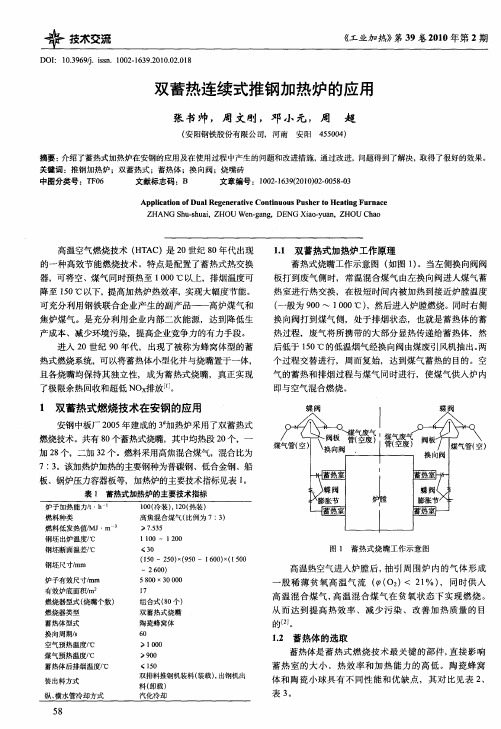

双蓄热连续式推钢加热炉的应用

图 1 蓄热式烧 嘴工作示意 图

(5 10—2 0 × 9 0一I 0 ) ( 0 5 ) (5 0× 1 0 6 5

~

2 0) 0 6

一

高温热空气进入炉膛 后 , 引周 围炉 内的气 体形成 抽 股 稀薄 贫 氧高 温气 流 ( O ) 2 % ) 同时 供入 妒( 2 < 1 ,

技术交流

DO :1 . 6/ i n 0 213 .0 0 2 1 I 03 9 . s .10 -6 9 1. . 8 9 j s 2 00

( ( 工业加热》 9 00年第 2 第3 卷21 期

双蓄热连续 式推钢加热炉 的应用

张 书帅 ,周 文刚 ,邓 小 元 ,周 超

( 安阳钢铁股份有限公司,河南 安阳 4 5 0 ) 5 04

热式燃烧系统,可以将蓄热体小型化并与烧嘴置于一体 , 且各 烧嘴均保 持其独立性,成为蓄热式烧嘴,真正实 现

了极 限余热 回收和超低 NO 排放…。 x

气 的蓄 热和排烟 过程与煤气 同时进行,使煤气供入炉 内

即与空气混合燃烧 。

l 双蓄热燃烧技术在安钢 的应用

安钢中板厂 2 0 年建成的 3加热炉采用 了双蓄热式 05

燃烧技术 。共有 8 个蓄热式烧嘴,其 中均热段 2 个,一 0 0 加 2 个,二加 3 个。燃料采用高焦混合煤气,混合比为 8 2 7: 。该加热炉加热的主要钢种为普碳钢、低合金钢、船 3 板 、锅炉压力容器板等,加热炉的主要技术指标见表 1 。

表 1 蓄热式加热炉的主要技术指标

板打到废气侧 时,常温? 合煤气 由左换 向阀进人煤气 蓄 昆

热室进行热交换,在极短 时间内被 加热到接近炉膛 温度

降至 10℃以下, 高加热炉热效率 ,实现大幅度节能。 5 提 可充分利用钢铁联合企业产生 的副产 品—— 高炉煤 气和 焦炉煤气 。是充分利用企业 内部二 次能源,达 到降低生 产成本、减少环境污染 ,提高企业竞争力 的有力手段 。

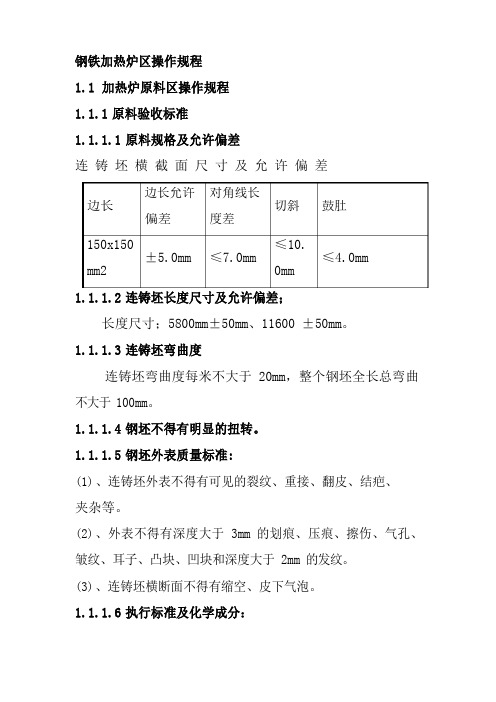

钢铁加热炉区操作规程

边长允许 对角线长 边长切斜 鼓肚 偏差 度差 150x150≤10. ±5.0mm ≤7.0mm ≤4.0mmmm2 0mm 钢铁加热炉区操作规程1.1 加热炉原料区操作规程1.1.1 原料验收标准1.1.1.1 原料规格及允许偏差连 铸 坯 横 截 面 尺 寸 及 允 许 偏 差1.1.1.2 连铸坯长度尺寸及允许偏差;长度尺寸;5800mm±50mm、11600 ±50mm。

1.1.1.3 连铸坯弯曲度连铸坯弯曲度每米不大于 20mm ,整个钢坯全长总弯曲不大于 100mm 。

1.1.1.4 钢坯不得有明显的扭转。

1.1.1.5 钢坯外表质量标准:(1) 、连铸坯外表不得有可见的裂纹、重接、翻皮、结疤、 夹杂等。

(2) 、外表不得有深度大于 3mm 的划痕、压痕、擦伤、气孔、皱纹、耳子、凸块、凹块和深度大于 2mm 的发纹。

(3) 、连铸坯横断面不得有缩空、皮下气泡。

1.1.1.6 执行标准及化学成分:钢化学 成 分 等级 执行标准:碳素构造钢:GB/T700-88优质碳素构造钢:GB699-88化学成分:种 C Mn Si P SQ19 --- 0.06—0. 0.25—0. 0.12—0. ≤≤ 5 12 50 30 0.050 0.050Q21 A/B 0.09—0. 0.25—0. 0.12—0. ≤≤ 5 15 55 30 0.050 ≤ 0.045 0.050≤0.045Q23 A/B 0.14—0. 0.30—0. 0.12—0. ≤≤ 5 22 0.12—0. 2065 0.30—0.70 30 0.050 ≤ 0.045 0.050≤ 0.0451.1.2 原料验收、卸料工技术操作规程(1) 原料验收员应认真执行按炉送钢制度和有关规定,严 格执行钢坯验收制度。

(2) 钢坯车进厂后,由原料库管工索取送钢卡片并按送钢卡片与钢坯实物逐项核对和检查来料钢号、化学成分、炉号、 支数、长度及断面。

推钢式加热炉的技术改造及效果

() 5 炉子有效长度:38m; 3 . () 6 炉底 强度 :5 ( m ) 在 额 定产 量 的 50t h・ ( /

情 况下 ) ;

() 7 出钢 温度 : 10 0± 0 o ( 5 5 )C;

滞后 , 因此对加热炉的改造势在必行 。

() 8 燃料 种 类 : 炉 煤 气 和高 炉 煤 气 组 合 的混 焦

20 06年底 , 燃料是 由焦炉煤气和高炉煤气组合的混

合 煤气 , 加热 炉 20 该 07年 初投 入 运 行 , 成 初 期 基 建 本 满 足 了生 产需求 , 随着后 部工序 的 改造 , 加热 但 该 炉 已成 为制 约产 能提升 的瓶 颈 , 特别 是几 年 的使 用 , 炉底 管受损 严重 , 加热 炉 的保 温性 能变差 , 加热 能力

Ab ta t T e s u t n ftc n c lrf r f rp s e —tp u a e nS e i t e o a ya e i t d c d 8 el s r c : h i a o so h ia e om u h r y e fቤተ መጻሕፍቲ ባይዱr c si p ca S e l mp l r u e - w l t i e o n l C n n o 8

Ke r y wo ds: u h r— tp u na e sr c ue;eo pse y e f r c s;tu t r r fr m

包 钢 钢 联 特 钢 分 公 司 推 钢 式 加 热 炉 始 建 于

( 坯料 :1 m × 39m 30m 8 m、 4) 40m 1 m、8 mx20m 20m x 2 i, 8 m 35ml 长度 32~ . l . 43m;

a e e it g p o l mso f r a e r n y e d t ei r v me t a u ̄ r r p s d T ec p ct so fr a e s t x s n r b e f u n c ae a a z d a mp o e n h i s l n h me s l sac p o e . h a a i e f un c sa o i

加热炉说明书

管式加热炉的设计摘要:管式加热炉是一种火力加热设备,它利用燃料在炉膛内燃烧时产生的高温火焰与烟气作为热源,加热在炉管中高速流动的介质,使其达到工艺规定的温度,以供给介质在进行分馏、裂解或反应等加工过程中所需要的热量,保证生产正常进行。

在本设计中主要完成对辐射段、对流段以及烟道的工艺尺寸的计算、热量的衡算、钢结构的计算及校核和加热炉各零部件的选用。

其中辐射室工艺尺寸包括辐射室炉管的直径、炉管的壁厚、炉管的长度、炉管的根数、辐射室的外形尺寸等;对流室的工艺尺寸包括对流炉管的形式、炉管的直径、炉管的壁厚、炉管的排数及每排的根数、热量衡算的部分包括计算燃料量、燃烧器的规格和根数。

本设计的要点是加热炉高的热效率,提高燃油的利用率。

常采用的措施有降低炉子的排烟温度、减小过热空气系数、减少化学部完全燃烧损失、减少机械不完全燃烧损失、减少炉壁散热等。

也可以设置烟气余热回收系统来提高加热炉的热效率。

关键字:加热炉;钢结构;炉管;辐射;对流The Design of Tubular HeaterABSTRACT:Tubular-furnace heating equipment is a kind of firepower, which the use of fuel combustion in the furnace when the flame and flue gas temperature as a heat source, heating in the furnace tube in the high-speed flow of medium to reach the process temperature requirements, in order to supply medium during fractionation, decomposition or reaction process, such as the heat required to ensure normal production.In the completion of the design of the main paragraph of radiation, convection, as well as the size of the stack process, the heat balance, steel structure and the calculation and checking Selection of the various furnace components. Room size radiation technology, including radiation chamber furnace tube diameter, tube wall thickness, tube length, the root of the number of tube radiation, such as room dimensions; convection process room size, including the form of convection furnace tubes, furnace tube diameter, wall thickness of the tube, the tube row number and the root of the number of each row, the heat balance calculation of the part, including fuel, the specifications of the burner and root number. The gist of the present furnace design with high thermal efficiency and fuel utilization. Measures often used to reduce the furnace flue gas temperature, reducing the over-heated air coefficient, the Department of incomplete combustion to reduce the loss of chemicals to reduce the mechanical loss of incomplete combustion, reduce heat, such as furnace wall. Flue gas can also be set up waste heat recovery system to increase the thermal efficiency offurnace.Keywords: Furnace;Steel;Furnace tube;Radiation;Convection目录第1章前言 (1)1.1 课题背景 (1)1.2 本课题发展方向 (1)1.3 国内外研究综述 (2)1.3.1 我国加热炉发展现状 (2)1.3.2 国外加热炉发展现状 (2)第2章设计要求和设计参数 (3)2.1 设计要求 (3)2.2 设计参数 (3)2.2.1 原料油参数 (3)2.2.2 烟气参数 (3)2.2.3 过剩空气系数 (3)第3章工艺计算 (4)3.1 加热炉热负荷计算 (4)3.1.1 工艺计算所需的基础数据 (4)3.1.2 加热介质的焓 (4)3.1.3 被加热介质的热负荷 (4)3.2 燃烧过程计算 (4)3.2.1 燃烧的低发热值 (5)3.2.3 炉效率 (5)3.2.4 燃料用量 (5)3.2.5 烟气流量 (5)3.3 辐射段计算 (5)3.3.1 辐射段热负荷 (5)3.3.2 辐射段管壁平均温度估算 (6)3.3.3 辐射管表面热强度 (6)3.3.4 辐射管加热面积 (6)3.3.5 辐射管管径 (6)3.3.6 管心距 (7)3.3.7 辐射段炉体尺寸 (7)3.3.8 对流段长 (7)3.3.9 对流段宽 (7)3.3.10 确定节圆直径、辐射段高度和炉膛直径 (8)3.3.11 当量冷平面 (8)3.3.12 求有效暴露砖墙面积与当量冷平面之比 (9)3.3.13 气体辐射率 (9)3.3.14 交换因数 (9)3.3.15 辐射段热平衡 (9)3.3.16 辐射段烟气出口温度 (10)3.3.17 计算辐射段热负荷 (11)3.3.18 计算辐射段表面热强度 (11)3.3.19 计算辐射段油料入口温度 (12)3.4 对流段计算 (12)3.4.1 对流段热负荷 (12)3.4.2 对数平均温度差 (12)3.4.3 内膜传热系数 (12)3.4.4 管外膜传热系数 (13)第4章炉管内压力降计算 (16)4.1 气化点 (16)4.2 气化段炉管的当量长度 (16)4.3 气化段的压力降 (17)4.3.1 气化段气液混合重度 (17)4.3.2 气化段气液混合流速 (18)4.3.3 气化段压力降 (18)4.3.4 气化点压力 (18)4.4 气化点前压力 (20)4.4.1 辐射段气化点前压力 (20)4.4.2 对流段压力降 (21)4.5 炉管总压力降 (21)第5章烟囱计算 (22)5.1 烟气的阻力 (22)5.1.1 对流段的阻力 (22)5.1.2 各部分的局部阻力 (22)5.1.3烟气在烟囱中的摩擦损失级动能损失 (23)5.2 烟囱高度 (24)第6章炉体强度校核 (25)6.1 薄壁圆筒筒体壁厚计算 (25)6.2 稳定性校核 (25)6.3 水压试验 (26)6.4 炉体重量 (26)6.4.1 内构件重量 (26)6.4.2 附件重量 (27)6.5 风载荷 (27)6.5.1 各段风载荷的计算 (28)6.5.2 截面风弯矩的计算 (29)6.6.1 截面0-0的地震弯矩 (29)6.6.2 截面1-1的地震弯矩 (30)6.6.3 截面2-2的地震弯矩 (30)6.7 计算各种载荷产生的轴向应力 (30)6.7.1 设计压力产生的轴向应力 (30)6.7.2 操作重量产生的轴向应力 (31)6.7.3 最大弯矩产生的轴向应力 (31)6.8 按组合轴向应力验算筒体壁厚 (32)结论 (33)符号说明 (34)参考文献 (37)致谢 (38)英文翻译 (39)附件 (57)第1章前言1.1 课题背景近年来,随着石油化学工业的迅速发展,管式加热炉技术越来越引起人们的重视。

加热炉操作规程

一、加热炉主设计概况1.1、用户提出的设计条件(1)加热炉炉型:蓄热式推钢加热炉,端进、侧出(2)加热炉钢种:普碳钢、低合金钢连铸坯(3)坯料尺寸:150×150×6000mm3(4)钢坯入炉温度:常温(5)钢坯出炉温度:1050~1150℃(6)要求加热炉产量:100吨/h(7)燃料:高炉煤气Qd=7504.18kJ/m3(8)高炉煤气接点压力:≥4KPa(9) 1.2、主要设计技术性能(10)加热炉尺寸(米):6.6(内宽)×27.5(有效长)8.6(外宽)×28.5(外长)(11)煤气最大消耗量:40000m3/h(12)空气最大消耗量:32000 m3/h1.2、燃料/热回收系统:高效蓄热式余热回收系统(1)空气预热温度:≥1000℃(2)煤气预热温度:≥1000℃(3)废气排放温度:≤150℃二、加热炉工作原理2.1工作原理;加热炉工作原理见图1在A状态下,空气、煤气经换向系统后经各自的管道送至炉子左侧各自的蓄热室,自下而上流经其中的蓄热体后,分别被预热到仅比炉温低100℃左右,然后通过各自的喷口喷入炉膛,燃烧后产生高温火焰加热钢坯。

与此同时,右侧的蓄热室自上而下流经蓄热体后,烟气中90%的热量被蓄热体吸收,经管道流经换向系统,以170℃以下的温度经烟囱排入大气。

约3分钟后,换向控制系统发出指令,换向系统换向,整个加热炉由A状态变为B状态,周而复始交替工作。

完成燃烧、加热和余热回收过程。

高效蓄热式加热炉原理图如下:2.2系统组成2.2.1炉体部分:本加热炉炉体较为特殊,当使用高炉煤气烧钢时,我们使用炉子两侧墙内各5个空气蓄热室和5个高炉煤气蓄热室,向炉内供入空气和高炉煤气,蓄热室内填充直径15mm的蓄热小球,蓄热室上部有喷口与炉内相通,下部有管道与换向系统相联。

蓄热室既作为空气、煤气的通道又作为排烟的通道。

由于加热钢种无特殊要求,因此炉体纵断面为方箱形,由钢坯运行方向往前依次为预热段、加热段和均热段。

推钢加热炉技术规格书

700mm蓄热推钢式加热炉技术规格书本工程拟新建一条700mm 中宽带轧钢车间,采用三班运转持续工作制,节假日不休息。

轧机有效年工作时间6800 小时。

配置双蓄热式推钢式加热炉1 座。

生产线出炉辊道辊面标高为+800mm(确定)。

1.1.1 生产规模年产多种规格热轧中宽带钢130 万吨。

1.1.2 产品规格带钢厚度: 1.6(1.2)~8.0mm带钢宽度:400~580mm最大卷重:~6200kg钢卷尺寸:内径:Φ520mm ,外径:最大Φ1600mm1.1.3 生产钢种一般碳素构造钢、优质碳素构造钢、低合金高强钢及冷轧料等。

1.1.4 原料条件年需原料量:连铸坯由连铸车间提供,年需要量为134.02万吨。

连铸坯规格:坯料尺寸:165×400~560×9000mm;坯料重量:~6360kg 。

坯料应满足国标YB2023—2023 中规定内容。

坯料内部不能有裂纹、气孔、缩孔,夹杂物等缺陷,硫和碳旳偏析要分布均匀。

按规格及钢种分派旳产品大纲见表1-1 和表1-2。

表1-1 按规格分派旳产品大纲表1-2 按钢种分派旳产品大纲1.3.1 燃料高炉煤气:压力:8~10KPa;热值:750×4.18KJ/Nm3;点火烘炉燃料:高炉煤气。

1)投标方应当采用成熟旳、最优化旳设计方案,采用先进技术,满足质量和生产旳规定,可以反应出贵企业旳先进技术水平。

2)炉体及重要旳附属设备包括机械、电气仪表、计算机等应当运行稳定,易于操作和维护,运行成本低,同类设备、零部件具有互换性。

3)加热炉正常旳运行时间应当在六个月以上,加热炉所特有旳停炉清渣,更换蜂窝体等检修项目,必须与轧机旳检修同步进行,即在热轧生产线检修期间才能同步安排加热炉旳检修,而不容许因加热炉需要安排清渣或大规模更换蜂窝体等检修工作,让轧线安排大修。

4)在设计加热炉时,加热炉旳加热能力以及装钢和出钢节奏,可以与连铸和轧机旳能力相匹配,满足轧机生产多种规格产品时旳产量规定。

最新蓄热式推钢加热炉操作作业指导书

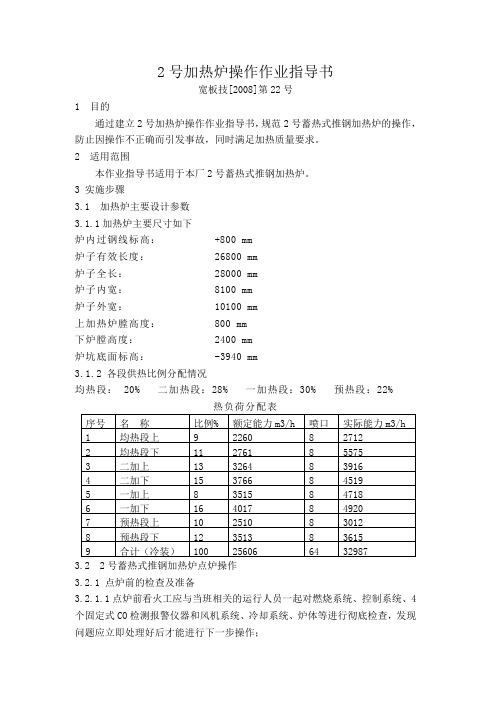

2号加热炉操作作业指导书宽板技[2008]第22号1 目的通过建立2号加热炉操作作业指导书,规范2号蓄热式推钢加热炉的操作,防止因操作不正确而引发事故,同时满足加热质量要求。

2 适用范围本作业指导书适用于本厂2号蓄热式推钢加热炉。

3 实施步骤3.1 加热炉主要设计参数3.1.1加热炉主要尺寸如下炉内过钢线标高: +800 mm炉子有效长度:26800 mm炉子全长:28000 mm炉子内宽:8100 mm炉子外宽:10100 mm上加热炉膛高度: 800 mm下炉膛高度:2400 mm炉坑底面标高:-3940 mm3.1.2 各段供热比例分配情况均热段: 20% 二加热段:28% 一加热段:30% 预热段:22%3.2 2号蓄热式推钢加热炉点炉操作3.2.1 点炉前的检查及准备3.2.1.1点炉前看火工应与当班相关的运行人员一起对燃烧系统、控制系统、4个固定式CO检测报警仪器和风机系统、冷却系统、炉体等进行彻底检查,发现问题应立即处理好后才能进行下一步操作;3.2.1.2检查各气动调节阀、换向阀压力表,压力为0.4~0.6 MPa,否则,通过稳压阀将其调整到此范围内。

检查电磁阀、气缸及气动件尼龙管快插头是否漏气,发现异常立即处理;3.2.1.3检查并清理炉内、烧嘴砖及点火孔内杂物;3.2.1.4高炉煤气烧嘴前的所有阀门是否处于关闭状态;所有排水阀(差压变送器、压力变送器等)是否处于关闭状态;煤气操作平台总管上的密封蝶阀、盲板阀及烘炉总管道上的密封蝶阀、盲板阀是否处于关闭状态。

3.2.1.5 CO检测仪探头已进行标定,发现探头误差应该立即调整,若误差较大或探头失效应立即更换;3.2.1.6 检查煤气管道系统,各支管、放散、取样阀是否灵活,各处冷却水是否流畅和开启;3.2.1.7 对换向系统、煤气快速切断阀、鼓风机及引风机等进行彻底检查与保养。

检查所有气控系统油雾器油位,并将其加满,按上面标明的位置加入10#机油或变压器油,然后拧紧加油口,检查气动系统有无漏气部位,发现问题及隐患立即处理;3.2.1.8 检查各快切阀连接螺母有无松动,并将转动部位注油;3.2.1.9 分别用手扳动换向系统主气缸电磁阀手动开关,检查换向系统是否正常换向,然后扳动其他电磁阀手动开关检查气缸和电磁阀是否动作自如,发现异常立即处理。

700热轧带钢生产线技术规格书-机械设备部分

?700热轧带钢生产线技术规格书(机械设备部分)%[目录1.前言 (4)2.主要机械设备 (5)加热炉区(项目号:) (5)热送辊道(项目号:) (5)~入炉辊道(项目号:) (5)入炉推钢机(项目号:) (6)入炉滑架(项目号:) (7)固定挡板(一)(项目号:) (7)出钢机(项目号:) (7)出炉辊道(项目号:) (8)返回辊道(项目号:) (9)固定挡板(二)(项目号:) (10)!粗轧区(项目号:) (11)粗轧除鳞辊道(项目号:) (11)粗轧除鳞箱(项目号:) (11)E1前工作辊道(项目号:) (12)E1立辊轧机(项目号:) (13)E2立辊轧机(项目号:) (15)E3立辊轧机(项目号:) (18)R1—R5粗轧机(项目号:) (20)|R1—R5粗轧机主传动(项目号:) (23)R1—R5粗轧机换辊装置(项目号:) (25)R5出口工作辊道(项目号:) (25)R5出口延伸辊道(项目号:) (26)保温罩(项目号:) (27)废品推出装置(项目号:) (28)飞剪区(项目号:) (29)飞剪前辊道(项目号:) (29)…飞剪前侧导板(项目号:) (30)转鼓式飞剪(项目号:) (30)精轧区(项目号:) (33)精轧除鳞箱(项目号:) (33)F1E立辊轧机(项目号:) (35)F1-F8精轧机(项目号:) (37)F1-F8精轧机主传动(项目号:) (40)F1-F8精轧机换辊装置(项目号:) (42)!F1-F8精轧机活套及侧导板(项目号:) (44)F1-F8精轧机平台(项目号:) (47)F1-F8精轧机配管(项目号:) (47)输出辊道和层流冷却区(项目号:) (49)输出辊道(项目号:) (49)层流冷却装置(项目号:) (50)高位水箱(项目号:) (52)地下卷取机区(项目号:) (53)—1号卷取机入口辊道(项目号:) (53)1号卷取机入口侧导板(项目号:) (53)1、2、3号夹送辊(3号预留项目号:) (54)1、2、3号地下卷取机(3号预留项目号:) (56)2、3号卷取机入口辊道(3号预留项目号:) (60)2、3号卷取机入口侧导板(3号预留项目号:) (61)带钢拦截装置(项目号:) (61)钢卷运输区(项目号:) (63)-1、2、3号卸卷翻卷小车(3号预留项目号:) (63)1、2、3号钢卷提升机(3号预留项目号:) (64)1、2、3号步进运输机(项目号:) (64)1、2、3号升降机(3号预留项目号:) (66)1号钢卷运输链(项目号:) (66)钢卷压平机(项目号:) (67)拦截装置(项目号:) (68)磨辊间非标机械设备(项目号) (69)*粗轧轧辊及精轧支承辊轴承座拆卸装置(项目号:) (69)精轧工作辊轴承座拆卸装置(项目号:) (70)轧线设备地脚螺栓及套筒(项目号:) (72)专用吊具及特殊工具(项目号:) (72)轧线检测仪表支架(项目号:) (72)前言本技术规格书是根据------------------------------------------700热轧带钢生产线机械、液压、润滑部分招标书”编写的。

推钢式连续加热炉设计毕业设计说明书

前言高产、优质、低耗、低成本、低污染反映了轧钢加热炉的综合技术经济指标,用少投入实现产能的最大化,是企业和热工工作者的追求目标,亦是轧钢加热炉的发展趋向。

目前,国内的连续式加热炉正在经历从推钢式到步进式的转变过程,虽然步进式加热炉有其优点,但是推钢式加热炉也有很多可取之处,推钢式炉和步进式炉有同等的效果,并且推钢式加热炉一次性投资少,维护运行费用低。

本文对加热炉的结构,附件的技术概况进行分析,借此找到改进的方案。

1.1.工业炉的发展史工业炉是在工业生产中,利用燃料燃烧或电能转化的热量,将物料或工件加热的热工设备。

中国在商代出现了较为完善的炼铜炉,在春秋战国时期,人们在熔铜炉的基础上进一步掌握了提高炉温的技术,从而生产出了铸铁。

1794年,世界上出现了熔炼铸铁的直筒形冲天炉。

后到1864年,法国人马丁运用英国人西门子的蓄热式炉原理,建造了用气体燃料加热的第一台炼钢平炉。

他利用蓄热室对空气和煤气进行高温预热,从而保证了炼钢所需的1600℃以上的温度。

1900年前后,电能供应逐渐充足,开始使用各种电阻炉、电弧炉和有芯感应炉。

20世纪20年代后又出现了能够提高炉子生产率和改善劳动条件的各种机械化、自动化炉型。

工业炉的燃料也随着燃料资源的开发和燃料转换技术的进步,而由采用块煤、焦炭、煤粉等固体燃料逐步改用发生炉煤气、城市煤气、天然气、柴油、燃料油等气体和液体燃料,并且研制出了与所用燃料相适应的各种燃烧装置。

二十世纪50年代,无芯感应炉得到迅速发展。

后来又出现了电子束炉,利用电子束来冲击固态燃料,能强化表面加热和熔化高熔点的材料。

为便于加热大型工件,又出现了适于加热钢锭和大钢坯的台车式炉,为了加热长形杆件还出现了井式炉。

随着现代化管理水平的提高,计算机控制系统的不断完善,现代连续加热炉也应运而生. 现代连续加热炉炉型可以归入两大类:推钢式炉和步进式炉。

两类炉型的根本区别,仅在于炉内的输料方式。

1.2.工业炉的基本类型工业炉按供热方式分为两类:一类是火焰炉(或称燃料炉),用固体、液体或气体燃料在炉内的燃烧热量对工件进行加热;第二类是电炉,在炉内将电能转化为热量进行加热。

模具专用加热炉技术文件.

项目内容:锻压模具专用台车式加热炉业主单位:技术文件一、设备用途用于锻压车间锻压工具和模具的加热。

二、主要技术参数三、设备结构简介该台车式模具加热炉由炉体、炉门及其升降压紧机构、台车、风机循环装置、电控制系统等部分组成。

(1) 炉体:炉体为台车式强制空气循环电阻炉。

炉壁、炉底、炉顶、全部采用双层钢板中间填有用销钉固定的优质硅酸铝纤维针刺毯及岩棉板等绝热材料,在施工时将绝热材料压缩20%以上。

压缩后总厚度为300mm,其中毯100mm、板200mm。

炉子外壳用Q235—A 4mm厚钢板并用16#槽钢加强,保证具有足够的强度、钢度。

内壁材料采用SUS430耐热不锈钢板分块搭接拼装结构,通过焊于外层钢板上的锚固钉将内壁固定并将保温材料压紧。

保证设备在高温下长时间连续工作。

炉壳钢板先涂两遍防锈漆,组装完毕后涂银粉漆。

(2) 炉门:炉门钢构及保温如同炉体。

考虑炉门需移动在材料规格上适当增加。

炉门升降机构由电磁制动电机、减速机、联轴器、带座轴承、滚子链、链轮及保险装置等组成,炉门密封是由炉门上的双刀和炉门口处的双槽相接处并靠四个带位置控制的气缸压紧而实现的。

为了炉门检修安全,炉门口上部还安装了保险装置依靠气缸来实现。

(3) 台车:进出料台车用型钢加工焊接成,台车面上设有高铝重质耐火砖作为承重材料,保温材料采用轻质耐火砖进行保温,台车上装有1台电磁制动电机、减速机、联轴器、带座轴承、滚子链、链轮。

台车与炉体密封采用气缸密封结构。

气缸连接密封槽,密封槽随着气缸升缩带动密封槽上下,密封槽内安装纤维毯,当台车进到位后密封槽拉起,将台车上与炉体下部的密封刀压紧在密封槽内。

后密封采用弹簧压紧密封形式。

(4) 风机循环装置:在炉顶装有低压大风量高温轴流风机,使炉内气体定向循环。

风机连续工作最高工作温度700℃,轴承采用水冷,主轴用1Cr18Ni9Ti,运行平稳、性能可靠、寿命长。

并装有转速测量头,能够及时发现风机运转现象,保证炉气在正常流速下运动。

炉区控制功能规格书

炉区控制功能规格书一、工艺过程和工艺描述。

1.1工艺过程描述连铸坯热送热装按下述方式进行:合格的无缺陷连铸坯由运输辊道送至称量棍道,称量后运之炉尾入炉辊道自动对中,然后由装钢机托入加热炉内加热。

当热坯下料时,由热坯推钢机将板坯推之热坯下料垛板台上,最多存放四块后由吊车吊至原料厂堆放。

冷坯上料按下述方式进行:当轧钢或连铸工序事故及生产节奏不同不时,需部分冷坯装炉:用吊车将坯料吊至冷坯垛板台上,经冷坯上料推钢机将板坯依次推至称量棍道上,称重并运至入炉辊道,自动对中后由装钢机托入加热炉内。

达到出钢条件出钢:钢坯在加热炉内加热温度为1150~1250℃后,由出钢机托出放到出路辊道上,经粗除鳞箱除鳞后,由辊道送往E1、R1组成的可逆粗轧机组轧制。

回炉钢由回炉辊道运至原料垮,用吊车吊运堆放。

二、设备自动控制功能、连锁动作顺序描述。

炉区设备的控制方式主要有两种:手动和自动。

2.1连铸坯热送热装时的设备自动控制动作顺序:炉区液压站、炉区干油润滑站、炉区冷却水循环系统共作正常时可以启动炉区设备。

下料推钢机处于后极限位置(I64.1为1)时,才可启动热送辊道(一、二)即A1、A2,当激光检测器SLD101(I60.0)为1、SLD102(I60.1)为1且A1、A2运行反馈信号(I40.4、I40.5)为1时,升降挡板二处于下极限位即I60.6为1时,启动上料称重辊道,当SLD103(I60.2)为1时,发出称重装置上升命令,当称重装置到达上极限位置时(I64.4为1),开始称重,延时适当时间后发出发出称重装置下降命令,当称重装置到达下极限位置时(I64.5为1)发出称重完成信号;称重完成且升降挡板二处于下极限位即I60.6为1时,启动上料称重辊道,结合指定炉号,升降挡板三位于下极限位即I100.5为1时再根据SLD104、 SLD105 、SLD106、SLD107的信号依次启动入炉辊道一、二或一、二、三、四。

入炉辊道一、二、四上的光电编码器进行坯长测量和板坯对中后,接到入炉允许(I84.1为1)信号停止入炉辊道后,装钢机1#、2#在接到入炉确认(I84.2为1)和1#、2#入门打开信号(I84.3 I85.1)后开始作上升—前进—下降—后退—停止循环运动,将板坯装入炉内。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

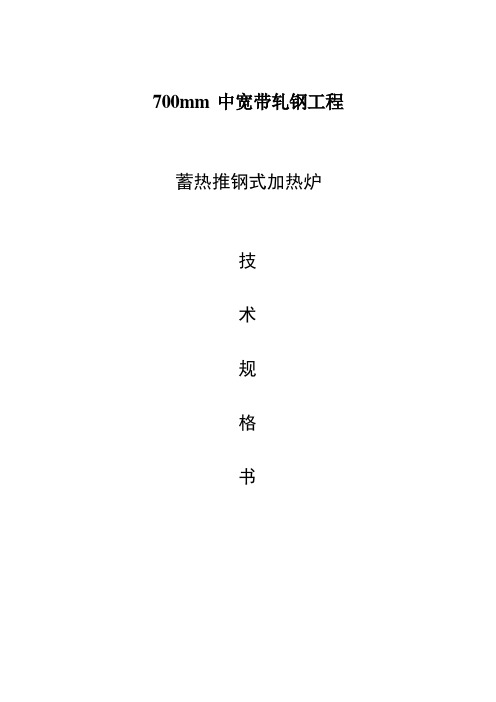

700mm中宽带轧钢工程蓄热推钢式加热炉技术规格书1 工程概况本工程拟新建一条700mm中宽带轧钢车间,采用三班运转连续工作制,节假日不休息。

轧机有效年工作时间6800小时。

配置双蓄热式推钢式加热炉1座。

生产线出炉辊道辊面标高为+800mm(拟定)。

1.1 项目说明1.1.1 生产规模年产各种规格热轧中宽带钢130 万吨。

1.1.2 产品规格带钢厚度:1.6(1.2)~8.0mm带钢宽度:400~580mm最大卷重:~6200kg钢卷尺寸:内径:Φ520mm ,外径:最大Φ1600mm1.1.3 生产钢种普通碳素结构钢、优质碳素结构钢、低合金高强钢及冷轧料等。

1.1.4 原料条件年需原料量:连铸坯由连铸车间提供,年需要量为134.02万吨。

连铸坯规格:坯料尺寸:165×400~560×9000mm;坯料重量:~6360kg。

坯料应满足国家标准YB2011—2004 中规定内容。

坯料内部不能有裂纹、气孔、缩孔,夹杂物等缺陷,硫和碳的偏析要分布均匀。

1.2 产品大纲按规格及钢种分配的产品大纲见表1-1和表1-2。

表1-1 按规格分配的产品大纲宽度(mm)厚度(mm)小计比例% 1.2~1.6 1.7~2.5 2.6~4.0 4.0~5.5 5.5~8.0400~449 8 16 16 6 6 52 40 450~499 6 11 11 8 3 39 30 500~580 14 14 7 4 39 30 合计14 41 41 21 13 130比例(%)10.77 31.54 31.54 16.15 10 100 表1-2 按钢种分配的产品大纲序号产品名称代表钢种计划年产量(万t)百分比(%)1 碳素结构钢Q195、Q215、Q235 26 202 优质碳素结构钢40Mn、50Mn、65Mn 39 303 冷轧料08AL、03AL、SPHC、SPHD 52 404 低合金高强钢16Mn、Q345 13 10合计130 100 1.3 能源介质条件1.3.1 燃料高炉煤气:压力:8~10KPa;热值:750×4.18KJ/Nm3;点火烘炉燃料:高炉煤气。

2 推钢炉的技术要求2.1 推钢炉的设计、制作要求1)投标方应该采用成熟的、最优化的设计方案,采用先进技术,满足质量和生产的要求,能够反映出贵公司的先进技术水平。

2)炉体及主要的附属设备包括机械、电气仪表、计算机等应该运行稳定,易于操作和维护,运行成本低,同类设备、零部件具有互换性。

3)加热炉正常的运行时间应该在半年以上,加热炉所特有的停炉清渣,更换蜂窝体等检修项目,必须与轧机的检修同步进行,即在热轧生产线检修期间才能同步安排加热炉的检修,而不允许因加热炉需要安排清渣或大规模更换蜂窝体等检修工作,让轧线安排大修。

4)在设计加热炉时,加热炉的加热能力以及装钢和出钢节奏,能够与连铸和轧机的能力相匹配,满足轧机生产各种规格产品时的产量要求。

2.2 推钢炉基本要求本加热炉为高炉煤气、空气双蓄热燃烧方式,四段式推钢加热炉,装出钢方式为推钢机推入,出钢机托出,采用单排布料,支撑梁采用汽化冷却方式。

固定煤气报警仪16套。

2.2.1 加热炉能力冷装额定产量:175t/h(标准坯);热装最大产量:220t/h(标准坯,热装>600℃,热装率>60%);冷装钢坯入炉温度:室温热装钢坯入炉温度:~600℃,预计热装量约占坯料总量的60%以上。

2.2.2 钢坯加热要求根据最终产品要求的不同,钢坯出炉温度为1150~1300℃。

长度及宽度温度偏差:≤30℃;断面温度偏差:≤30℃。

2.2.3 加热炉单耗冷装额定单耗:≤1.2GJ/t 坯(标准坯、碳素结构钢、煤气压力稳定);热装最大单耗:≤0.8GJ/t 坯(标准坯、碳素结构钢、煤气压力稳定)。

2.2.4 加热炉关键指标炉顶外表温度<90℃炉墙外表温度<70℃炉压控制:微正压<+30Pa。

氧化烧损:≤0.8%。

蓄热体使用寿命:≥12个月。

炉体整体寿命:≥6年。

2.2.5 加热炉控制水平顺控系统:钢坯从进入加热炉系统,完成定位,装钢,炉内运行,到炉后出钢辊道的过程实现计算机自动跟踪控制。

钢坯出炉后具有钢坯温度预报功能。

燃控系统:炉温、炉压计算机自动比例控制系统。

预留L2 接口,具备与轧机L2 计算机的通讯功能。

2.2.6 加热炉的主要结构尺寸装出料辊道中心线间距:39100mm(车间外道路受限)加热炉内宽:9700mm加热炉上部炉膛高度:1600mm(建议)加热炉下部炉膛高度:2200mm(建议)装出料辊道辊面标高:+800mm3加热炉主要技术性能要求3.1 加热炉本体结构3.1.1 加热炉砌体结构1)加热炉炉顶、炉墙工作层采用低水泥整体浇注的复合砌体结构,炉底采用复合砌筑结构,炉体具有良好的绝热保温性能,并具有良好的气密性。

炉体砌筑整体寿命6年以上。

2)炉子侧墙厚度不低于520mm,采用绝热材料与低水泥浇注料组合的结构形式。

3)炉顶厚度不低于330mm,采用绝热材料与低水泥浇注料组合的结构形式。

4)炉底应具有良好的保温性能和强度。

5)水梁整浇包扎应充分考虑其使用寿命,避免耐火材料剥落。

提供炉底各种水管的包扎方案图。

6)炉外汽化冷却管道、汽包的部分位置包扎80~120mm厚岩棉,外包0.5mm镀锌铁皮。

7)主要筑炉材料的选择应满足工艺使用要求,影响加热炉性能的关键材料由投标方提供相应参数,应达到或超过相应的国标。

低水泥浇注料和自流浇注料Al2O3含量≥60%;锚固砖采用LZ-55材质。

3.1.2 炉体钢结构1)炉体侧墙及端墙钢结构、炉顶吊挂钢结构、炉底支撑钢结构、圈梁要具有足够的强度并应考虑富余量。

炉皮钢板厚度不小于6mm。

2)炉侧平台支撑立柱和横梁要考虑到检修时承受的部分设备和材料的重量,炉子两侧走台应具有足够宽度以便于两侧烧嘴和设备的安装与维护。

3)炉顶部分架空、悬挂的调节阀等设备应具有操作、检修台面;4)在不同的平台和走廊的连接处设置楼梯,在平台和走廊边缘需设有栏杆。

吊装孔四周设置安全栏杆,设计合理的吊装孔。

平台、通道根据不同部位分别由型钢和花纹钢板或钢格板组成。

5)设置装置方便在线除渣,合理设置检修门数量及位置。

3.1.3 蓄热式燃烧系统蓄热系统的主要构成:蓄热式烧嘴;换向阀、换向程序及安全控制单元;空气供给系统;煤气供给系统;吹扫放散系统;排烟系统;点火烘炉系统。

蓄热烧嘴的设计应便于蓄热体的安装更换,蓄热烧嘴砖材质应具有优良抗热震性,投标方应提供选用材质方案。

蓄热体采用陶瓷蜂窝体,并设计挡板砖,全部采用刚玉莫来石材质。

(蓄热体重量)空气主管道的管道壁厚不得小于6mm,支管道的管道壁厚不得小于5mm;煤气、烟气主管道的管道壁厚不得小于6mm,支管道的管道壁厚不得小于5mm。

室外煤气管道设煤气排水器。

高炉煤气主管道设置电动调节阀,电动蝶阀、电动盲板阀和气动快切阀的四阀组;烘炉煤气管道与燃烧用煤气主管道分开,单独控制,并设置手动蝶阀、手动盲板阀和气动快切阀。

在煤气管道上设置煤气吹扫放散系统。

在空气分段管道上设置必要的防爆阀。

各段煤气、空气管道均设置流量测量及流量调节阀;各段煤烟、空烟管道均设置流量调节阀。

每个烧嘴前均设置手动阀门,煤气阀门采用三偏心金属硬密封蝶阀,空气阀门采用直线金属硬密封蝶阀。

鼓风机为两台,一用一备,均配置消音器;空引及煤引风机各一台;风机要求配备电动百叶窗。

设置空烟和煤烟两个钢烟囱,不单独设立副烟道。

加热炉的燃烧控制:在满足出炉板坯温度均匀性的前期下,建议采用分段分侧集中换向。

3.1.4 炉底水管合理的纵、横水梁和立柱设计,尽量减小管底比;炉内水梁立柱采用内层纤维毯包扎,外层采用自流浇注料包扎。

滑块全部采用Cr25Ni20Si2建议高度为70mm,耐热垫块应采用最优的形式和数量,减少垫块压痕和黑印。

炉底水管材质选用20g (GB5310-2008)。

3.1.5 汽化冷却系统加热炉水梁采用汽化冷却,低压自然循环(保证跨内天车顺行)。

汽包工作压力为1.27MPa。

汽化冷却系统包括循环水冷却系统、蒸汽系统、给水及除氧系统、软化水系统、排污及取样系统。

与之配套的自动化仪表系统,供配电系统,给排水系统。

设立单独的软水处理装置,供应汽化系统运行所需的软水。

提供汽化冷却设施设备布置方案图,特别要考虑应急和安全备用设备。

提供汽化冷却系统总体方案及汽化冷却设施主要设备表。

加热炉汽水自然循环系统,包括:1台汽包,1套循环供水管组和1套循环回水管组,1套给水调节阀组,2套蒸汽压力调节阀组。

汽包的设计、制造符合中华人民共和国TSG R0004-2009 《固定式压力容器安全技术监察规程》的要求。

加热炉采用一套常温给水除氧系统。

从接点送过来的新水通过软水制备系统进行软化后进入软水箱(不小于25m3),软水经软水泵送常温除氧器进行除氧,除氧水经给水泵补充到加热炉汽包内。

设软水泵2台,1台泵运行,1台泵备用。

设柴油机补水泵,启动方式为全自动和手动两种方式,10s 内达到额定负荷。

要求蒸汽自动并网及自动放散。

设置排气消音器、取样冷却器、排污扩容器。

汽化系统设立水箱水位检测、水箱液位控制、汽包压力检测、汽包压力控制、汽包液位检测,汽包液位控制,工业电视监控汽包液位电视。

3.1.6 水冷系统及其他净环冷却水采用有压回水,闭环控制,回水温度检测。

出料炉门采用液压控制,炉门可自动或手动操作,与装出钢机联锁控制。

在加热炉两侧分别设立检修门。

3.2 加热炉机械设备加热炉机械设备包括:装料炉门升降机构、出料炉门升降机构等。

设备要求如下:✧所有设备的结构和机械部件的设计全部考虑承受动载荷所引起的冲击力。

✧运行机构性能良好、结构紧凑,外形美观。

✧设备具有足够的过载系数,在额定环境温度下可正常工作。

3.3 加热炉电气与自动化相关要求如下:1)加热炉厂家在加热炉区域设置加热炉电气室,内装二台受电柜,招标方提供二路380V电源。

2)汽化系统增加工业电视,用于监控汽包液位。

3)高温工业电视设置2个点,普通工业电视在汽包平台设置1个点,监视器为42”三星液晶(四画面显示)。

4)炉顶及周围设计固定式声光报警带数显的CO 检测仪16个点(炉顶4个,周围10个,液压站1个,操作室1个)。

现场的CO 固定式煤气报警仪,除了现场的声光报警之外,还要求将报警仪的数值能够在操作室的画面上显示。

5)留有与轧线、二级系统接口,保证完成钢坯的全线跟踪。

6)加热炉厂家应在其电气室内的MCC 柜内预留加热炉区域的照明、空调、通风、检修等电源。

7)炉子周边照明灯为防爆型,汽化平台上也设置照明灯。

8)各段汇集排烟管道设置连续温度测量。

9)PLC 系统CPU冗余率>20%,I/O冗余率>15%;10)汽包、除氧水箱采用磁滞液位计和双色液位计并用。