水泥厂生产流程及设备原理终审稿)

水泥厂生产流程及主要设备

水泥厂的主要工艺流程

水泥生产过程主要分为三个阶段,即生 料制备、熟料烧成和水泥粉磨。 以干法生产为例包括以下几个主要工 序: 破碎及预均化—生料制备—生料均化— 预热分解—水泥熟料的烧成—水泥粉磨— 水泥包装

1.破碎及预均化 (1)破碎水泥生产过程中,大部分原料需要 进行破碎,如石灰石,黏土,铁矿石及煤 等。 (2)原料预均化技术就是在原料的存,取过 程中,运用科学的堆取技术,实现原料的 初步均化,使原料堆场同时具备贮存与均 化的功能。

2.生料制备 水泥生产过程中,每生产一吨硅酸盐水 泥至少要粉磨3吨物料(包括各种原料,燃 料,熟料,混合料,石膏),据统计,干 法水泥作业生产线粉磨作业需要消耗的动 力约占全场动力的60%以上,其中生料粉 磨约占30%以上,煤磨占约3%,水泥粉磨 约占40%。因此,合理选择粉磨设备和工 艺流程,优化工艺参数,正确操作,控制 作业制度,对保证产品质量,降低能耗具 有重大意义。

4.粉磨系统

球磨机是水泥生产工业最早使用的粉 磨设备,现在仍占主导地位,虽然它的效 率很低,如按单颗粒的粉碎功耗计算只有6 %~9%,但球磨机维护简单,可靠性高, 尤其用于水泥熟料粉磨,产品颗粒形状和 级配合适,水泥性能好,目前还难以找到 可以完全取代的设备。

一:生料的准备

• 1.石灰石板式喂料机 布置位置 位于石灰石破碎车间内 用 途 用于石灰石喂料 • 2.石灰石破碎机 用 途 用于破碎石灰石 布置位置 位于厂区石灰石破碎车间 破碎型式 单段锤式(PCF20.18)

生产水泥设备

1.水泥窑系统 水泥窑是水泥厂的主要设备,由生料烧成熟 料的整个过程都在窑内完成,最简单的回转窑是 干法中空窑。生料粉由窑尾加入,煤粉用一次风 由窑头喷入并在窑内燃烧,这里的火焰温度达 1800—2000℃。生料在窑内不断向窑头流动,湿 度也逐渐升高,经过烘干、脱水、预热、分解, 到1300°C左右时出现液相,在火焰下面升高到 1450°C烧成熟料,然后冷却到1300~1100℃离 开回转窑落入单筒冷却机,冷却到100—150℃左 右卸到熟料输送机运至熟料破碎机,破碎后入库 贮存。

水泥厂制造流程

水泥厂制造流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!Download tips: This document is carefully compiled by theeditor. l hope that after you downloadthem,they can help yousolve practical problems. The document can be customized andmodified afterdownloading,please adjust and use it according toactual needs, thank you!水泥厂制造流程:①原料处理:首先,采集石灰石、粘土、铁矿石等原材料,经过破碎、筛选,确保粒度符合要求。

②生料制备:将处理后的原料按比例混合,通过干法或湿法制成生料。

干法通过烘干、研磨得到粉末;湿法则将原料制浆后研磨混合。

③生料均化:使用均化库或均化设备,确保生料成分均匀稳定。

④预热与分解:生料送入预热器中被窑尾废气预热,随后在分解炉内进行碳酸盐分解,生成水泥熟料。

⑤熟料煅烧:预热后的生料进入回转窑高温煅烧,形成水泥熟料,此过程为核心“烧成”。

⑥冷却与储存:熟料出炉后迅速冷却,以防晶体变形,然后储存备用。

⑦水泥粉磨:将熟料与适量石膏一起送入球磨机或立磨,粉磨至规定细度,形成水泥。

⑧成品包装:粉磨后的水泥经检验合格后,进行计量、包装,成为最终商品。

⑨质量控制与环保:全程实施质量监控,确保水泥性能达标;同时采取措施控制粉尘、废气排放,保护环境。

新型干法水泥厂生产流程

新型干法水泥厂生产流程今天来唠唠新型干法水泥厂的生产流程。

一、原料开采和预处理。

水泥厂得有原料呀,就像做菜得有食材一样。

石灰石是主要的原料,一般是从矿山开采出来的。

那开采的时候,可就像在山里寻宝呢。

开采出来的石灰石可不能直接就用,得先预处理。

比如说,要把它破碎成合适的小块,这就好比把大骨头剁成小骨头块,方便后面加工嘛。

除了石灰石,可能还会有黏土、铁矿石这些原料,也都得经过类似的处理,把它们整得规规矩矩的,才能进行下一步。

二、生料制备。

把预处理好的原料按照一定的比例混合起来,这个过程就叫生料制备。

这就像调配方一样,每种原料的量得拿捏得死死的,多一点少一点都可能影响后面水泥的质量。

混合好的原料还得磨得细细的,就像把面粉磨得很细那样。

现在的水泥厂一般都有那种大型的磨机,原料在磨机里被磨成粉末状的生料。

这个过程可不能马虎,就像化妆的时候打底一样,生料要是没弄好,后面的“妆容”可就全毁啦。

三、预热和分解。

生料做好了,接下来就是预热和分解的环节啦。

生料会被送到预热器里,在预热器里,生料就像是在做热身运动一样,慢慢地被加热到一定的温度。

然后呢,再送到分解炉里,在分解炉里就像是进入了一个“魔法屋”,生料中的碳酸钙会分解成氧化钙和二氧化碳。

这个过程就像是把一个复杂的东西拆分成几个简单的部分,为后面的反应做准备。

四、熟料烧成。

这可是很关键的一步哦。

经过预热和分解的物料会被送到回转窑里,回转窑就像一个超级大的滚筒,不停地转动着。

在回转窑里,物料会被加热到很高的温度,一般能达到一千多度呢。

这时候,物料就像是在烈火中重生一样,发生一系列的化学反应,最后变成熟料。

这个过程就像是炼丹一样,要掌握好火候和时间,火候不够或者时间不对,熟料的质量就不好啦。

五、水泥制成。

熟料做出来了,但还不是我们平时看到的水泥呢。

熟料还得和石膏等一些添加剂混合,然后再磨细。

这个磨细的过程也很重要,要把它们磨得足够细,这样水泥的性能才好。

就像做蛋糕的时候,要把面粉和其他配料搅拌得很均匀一样。

水泥厂工艺流程以及生产设备

水泥厂生产流程及设备原理简介

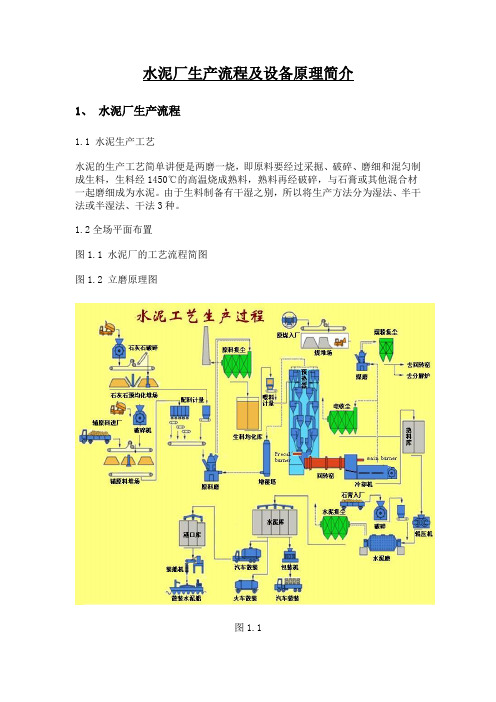

水泥的生产工艺简单讲便是两磨一烧,即原料要经过采掘、破碎、磨细和混匀制成生料,生料经1450~C的高温烧成熟料,熟料再经破碎,与石膏或其他混合材一起磨细成为水泥。

由于生料制备有干湿之别,所以将生产方法分为湿

法,半干法或半湿法和干法3种。

水泥生产的基本流程,以干法生产为例包括以下几个主要工序:原料开采一破碎一烘干一配料一粉磨一生料贮存一均化一煅烧一熟料冷却及破碎一配料(加石膏和混合材)一粉磨一水泥贮存一装运。

湿法生产的区别在煅烧以前的生料制备过程上,主要工序为:半干法生产的区别仅在出生料磨以后和入窑煅烧之前的一段,即:

粉磨一生料贮存均化一加水成球一煅烧。

新型干法生产则在各贮存环节上都加强了均化,具体为:原料开采一破碎一预均化一配料一粉磨并烘干一生料粉贮存均化一煅烧一熟料冷却破碎一熟料贮存均化一配料一粉磨一水泥贮存均化一装运(或混配搅拌

一装运)

此外,用煤做燃料时也要经过贮存均化,破碎(或烘干),粉磨制成煤粉再人窑。

混合材则视品种而定,如粒化高炉矿渣要经过烘干,煤矸石要预先破碎,石膏也需预先破碎。

混合材和石膏通常都与熟料一起粉磨,近年来对粒化高炉矿渣趋向于单独粉磨,因为矿渣比熟料难磨,如与熟料一起粉磨难以磨细,不能充分

发挥矿渣的作用。

1,矿山开采→破碎系统→预均化堆场→配料系统→生料制备系统(生料制备)

2,生料→预热分解系统→回转窑煅烧→篦冷机冷却→熟料库煤磨煤粉制备系统→(熟料煅烧)

3,熟料→水泥粉磨→包装系统→出厂(水泥粉磨)

再简化后(即“两磨一烧”)

生料制备→熟料煅烧→水泥粉磨。

{生产工艺流程}水泥厂的工艺流程

{生产工艺流程}水泥厂的工艺流程水泥是一种重要的建筑材料,广泛应用于房屋建设、道路修建和桥梁建设等领域。

水泥的生产工艺流程是一个复杂的过程,它涉及到多个步骤和设备。

下面将详细介绍水泥厂的工艺流程。

1.原材料采购和储存:水泥的主要原料包括石灰石、粘土、铁矿石和煤炭。

石灰石和粘土是主要的原料,并且它们的比例会根据不同类型的水泥而有所不同。

原材料会通过运输设备运送到水泥厂,并经过储存和预处理以准备用于后续的生产工艺。

2.破碎和预混合:石灰石和粘土经过破碎机的破碎和研磨,成为粒径较小的粉末。

然后将粉末混合在一起,形成预混合料。

预混合料会进一步混合和搅拌,以确保原材料的均匀性和稳定性。

3.烧结:预混合料进入烧结炉。

烧结炉是一个高温设备,通过高温熟化原料,使其发生化学反应。

在烧结过程中,石灰石中的钙碳酸盐会分解,并生成烧结石。

这个过程还包括其他一些化学反应,如硅酸盐的烧结和铝酸盐的转化。

4.磨矿:烧结石经过烧结炉后,称为熟料。

熟料会经过矿磨机的研磨,成为更细的粉末。

这个过程能提高水泥的活性和均一性。

5.产成品制备:磨矿后的粉末会被称为水泥。

水泥可以根据不同要求进行分装,通常以包装或散装的形式出售。

此外,水泥也可以根据特定需要添加其他材料,如缓凝剂、增塑剂和颜料,以满足特定工程要求。

6.废气处理:水泥生产过程中会产生大量的废气,这些废气中含有有害物质,例如二氧化硫和一氧化碳。

为了保护环境,水泥厂需要建立废气处理设施,对废气进行处理和净化,以降低对环境的影响。

7.能耗管理:水泥生产是一个能源密集型的过程,需要大量的燃料和电力。

为了提高能源利用效率和降低生产成本,水泥厂需要建立有效的能耗管理体系,并采用节能技术和设备来降低能源消耗。

8.质量管理:水泥的质量是保证工程质量的关键因素。

水泥厂需要建立严格的质量控制体系,确保生产的水泥符合相关的国家和行业标准,并经过质检部门的检验和验证。

总结:水泥厂的生产工艺流程涉及到原材料采购和储存、破碎和预混合、烧结、磨矿、产成品制备、废气处理、能耗管理和质量管理等多个步骤。

水泥厂家生产设备工艺流程介绍

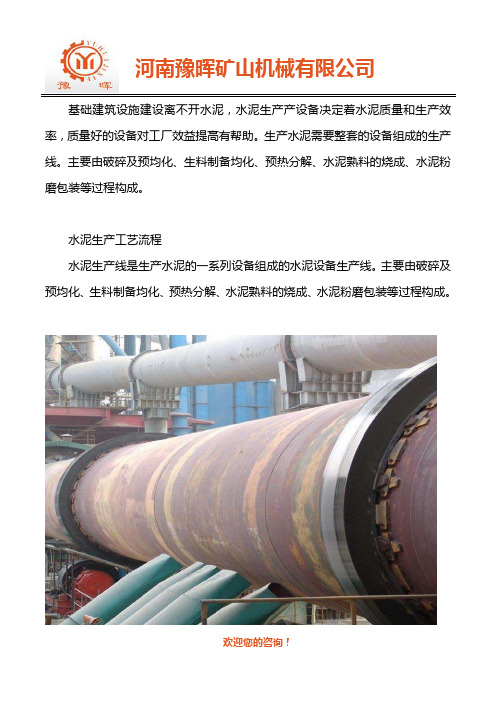

基础建筑设施建设离不开水泥,水泥生产产设备决定着水泥质量和生产效率,质量好的设备对工厂效益提高有帮助。

生产水泥需要整套的设备组成的生产线。

主要由破碎及预均化、生料制备均化、预热分解、水泥熟料的烧成、水泥粉磨包装等过程构成。

水泥生产工艺流程水泥生产线是生产水泥的一系列设备组成的水泥设备生产线。

主要由破碎及预均化、生料制备均化、预热分解、水泥熟料的烧成、水泥粉磨包装等过程构成。

水泥生产工艺参数在水泥生产线的过程中,每生产1吨硅酸盐水泥至少要粉磨3吨物料(包括各种原料、燃料、熟料、混合料、石膏),据统计,干法水泥生产线粉磨作业需要消耗的动力约占全厂动力的60%以上,其中生料粉磨占30%以上,煤磨占约3%,水泥粉磨约占40%。

因此,合理选择粉磨设备和工艺流程,优化工艺参数,正确操作,控制作业制度,对保证产品质量、降低能耗具有重大意义。

水泥生产设备包含设备水泥设备包括:水泥回转窑、旋风预热器、篦式冷却器水泥回转窑是煅烧水泥熟料的主要设备,已被广泛用于水泥、冶金、化工等行业。

该设备由筒体、支承装置、带挡轮支承装置、传动装置、活动窑头、窑尾密封装置、燃烧装置等部件组成,该水泥回转窑具有结构简单,运转可靠,生产过程容易控制等特点。

篦式冷却机是一种骤冷式冷却机,其原理是:用鼓风机吹冷风,将铺在篦板上成层状的熟料加以骤冷,使熟料温度由1200℃骤降至100℃以下,冷却的大量废气除入窑作二次风。

河南豫晖厂家生产高效水泥设备,设备质量有保障,价格优惠。

我公司生产水泥生产线设备、砂石生产线设备、选矿生产线设备等。

有需要可联系我们。

豫晖厂家水泥生产线设备质量好,多年生产经验制造设备技术娴熟,我们技术经理会根据您要求为您提供方案,给您设备详细参数和报价,欢迎来电。

水泥生产流程及主要设备

水泥生产流程及主要设备The production process of cement involves several important steps and requires various equipment to ensure the final product meets quality standards. Water, cement, and aggregates are the main materials used in the production of cement, which is a crucial component in construction projects worldwide. The production of cement begins with the quarrying and mining of raw materials such as limestone, clay, and silica, which are essential for the manufacturing process.水泥的生产流程涉及几个重要步骤,需要各种设备确保最终产品符合质量标准。

水泥、水泥和骨料是水泥生产中使用的主要材料,是全球建筑项目中不可或缺的组成部分。

水泥的生产从采矿和采石开采原材料如石灰石、粘土和硅石开始,这些原材料对生产过程至关重要。

The extracted raw materials are then transported to the crushing plant, where they are crushed into smaller pieces to facilitate the next steps in the production process. The crushed materials are then fed into a rotary kiln, where they are heated to high temperatures to form clinker, which is the intermediate product in cement production.The clinker is then ground into a fine powder and mixed with gypsum to produce cement, which is then packed and shipped to customers for use in various construction projects.提取的原材料然后被运输到破碎厂,在那里它们被碾碎成较小的碎片,以便于生产过程的下一个步骤。

水泥厂生产流程及设备原理

水泥厂生产流程及设备原理简介1、水泥厂生产流程1.1 水泥生产工艺水泥的生产工艺简单讲便是两磨一烧,即原料要经过采掘、破碎、磨细和混匀制成生料,生料经1450℃的高温烧成熟料,熟料再经破碎,与石膏或其他混合材一起磨细成为水泥。

由于生料制备有干湿之别,所以将生产方法分为湿法、半干法或半湿法、干法3种。

1.2全场平面布置图1.1 水泥厂的工艺流程简图图1.2 立磨原理图图1.1图1.21.3全厂主机设备与存储设备表1.1全厂主机设备与存储设备列表生料磨、回转窑、水泥磨、煤磨、冷却机、储存设备(堆料场,配料站,均化库,熟料库,水泥库)(1)PC-2018反击锤式破碎机(2)板式喂料机(3)MLS3626立式辊磨机(4)LS型螺旋输送机(5)链斗输送机(6)O-Sepa选粉机(7)罗茨鼓风机(8)水泥窑尾引风机(9)调速型液力偶合器(10)陕西压强设备厂调速机(11)离心通风机2、生料制备2.1 矿山开采的工艺流程矿山开采的工艺流程:采矿工作面的整平→布置爆孔→钻孔→装药爆破→集矿→装车2.2 原料的破碎,预均化和生料粉磨从矿山开采的矿石用卡车运到水泥厂,由板式喂料机送入单段锤式破碎机,再用皮带送到预均化堆场,采用横堆竖取的方式取料,料经皮带送到石灰石仓.再加上从铁粉仓和粘土仓及粉煤灰仓经电子皮带称定量取料混合后送入生料磨(立磨).经立磨粉磨后粗细料被选粉机分离,粗料返回立磨继续粉磨,细料送入两个锥型仓暂时储存.2.3 生料储存,均化和输送由立磨出来的细粉经气力输送管道和皮带提升机送到均化库顶部,经四嘴下料机进入均化库.均化库既有均化的作用也有储存生料的作用.2.4 水泥厂生料工段工艺流程图石灰石→板式喂料机→单段锤式破碎机→皮带→堆料机→取料机→皮带→配料站→立磨→o-sepa选粉机→气力输送管道和皮带提升机→生料均化库2.5 生料工段主要设备,设备工作原理(1) 板式喂料机板式喂料机能承受较大的料压和冲击,适应大块矿石的喂料,该机给料均衡运转可靠,但设备较重,价格高.板式喂料机分轻型,中型和重型三种.立窑水泥厂石灰石破碎的喂料机一般选用中型的占多.(2)反击锤式破碎机工作原理:物料进入锤破中受到高速回转的锤头冲击而被破碎,物料从锤头处获得动能以高速冲向打击板而被第二次破碎,粒径合格的物料通过蓖条排出,较大粒径在蓖条上再经锤头附加冲击,研磨而被破碎,直至合格后通过蓖条排出.(3) 袋收尘——脉冲袋收尘器是一种新型高效袋式收沉器,利用脉冲阀使压缩空气定时地对滤袋进行喷吹清灰,滤袋寿命长,收尘效率高.工作原理:含尘气体由进风口进入箱体,气体由滤袋外进入滤袋内,经文氏管进入上箱体,从出风口排出,粉尘能截留在滤袋外表面.为了保持收尘器的阻力在一定的范围内(一般为1176~1470Pa)必须定期清灰.清灰时由脉冲控制仪按程序开启控制阀使气沧内的压缩空气由喷嘴管的孔眼高速喷出,每个孔眼对准一个滤袋中心,通过文氏管的诱导在高速气体周围引入相当于喷嘴空气5—7倍的二次空气冲进滤袋,使滤袋急剧膨胀,引起冲击震动.同时产生由袋内向袋外的逆向气流,是黏附在滤袋外表面的积灰被吹落.此时滤布空隙中的粉尘也被吹落,吹扫下来的积灰落入灰斗经排灰系统排出.(4)堆料机和取料机堆料机是:车式悬臂胶带堆料机.(一侧两轨)取料机是:桥式刮板取料机.(两侧两轨)(5)立磨工作原理:物料由三道锁风阀门下料溜子进入磨内,堆积在磨盘中间.由于磨盘的旋转带动磨辊转动物料受离心力的作用想磨盘边缘移动,并被齿入磨辊底部而粉磨.磨辊有液力系统增压以满足粉末需要.磨盘的转速比较高,比相同直径的球蘑机要快大约80%.物料不仅在辊下被压碎,而且被推向外缘,越过挡料圈落入风环,被高速气流入分离器,在回转风叶的作用下进行分选,粗粉重新返回磨盘再粉磨.合格的成品随气流带出机外被收集作为产品,由于风环外气流速度很高因此转热速率很快,小颗粒瞬时得到干燥,大颗粒表面被烘干,再折回重新粉碎过程中得到进一步干燥.(6)O~SEPA选粉机工作原理:待选物料由上部的两个喂料管喂入选粉机,通过撒料盘缓冲板充分分散,落如选粉区,选粉气流大部分来自磨机,通过切向一次风进口.来自收尘设备的收尘风通过二次风进口进入,经导向叶片水平进入选粉区.在选粉机内由垂直叶片和水平叶片组成笼式转子,回转时使内外压差在整个高度内上下保持一定,从而使气流稳定均匀,为精确选粉创造了条件,物料自上而下为每个颗粒提供了多次重复分选的机会,而且每次分选都在精确的离心力和水平风力的平衡条件下进行.细粉从外向内克服了边壁效应的不利影响.(7)电收尘工作原理:电收尘利用高压静电场的作用,使通过的含尘气体中的尘粒荷电,在电场的作用下,使尘粒沉积于电极上,将尘粒从气体中分离出来.电收尘器具有运行可靠,维护简单,电耗低,除尘效率高等优点,在合适条件下使用,其除尘效率可达99%以上.(8)均化库工作原理:该库直径较大,生料先送至顶生料分配器,再经放射状布置的空气输送斜槽入库,库顶还设有收尘器,仓满指示器等装置,在大库的下部中心建有一圈锥型混合室,当轮流向大库的环型库底冲气时生料呈流态化并经混合室周围的8—12个进料孔流入混合库中,同时大库内的生料呈旋涡状踏落,在生料下移的过程中产生重力混合,进入混合库的生料则按扁型四分区进行激烈的空气搅拌,即进行气力均化.混合室的另一作用是靠室内所存一定数量成分均匀的生料起缓冲作用,使进入混合室时略有成分波动的生料缩小其波动.(9)气力输送斜槽以高压离心通风机为动力源,使密闭输送斜槽中的粉状物料保持流态化向斜槽的一端缓慢流动,这种斜槽的主体部分无主动部件,结构简单,输送能力大,易改变输送方向.3、熟料的煅烧3.1 生料的预热和预分解系统物料从预热器的顶端加入,从一级旋风筒依次向下再经过分解炉最后入回转窑;从窑头来的高温气体先入分解炉,然后依次向上最后进入增湿塔,一句话概括就是料往下走,气往上流.预分解系统不但合理利用了来自于窑头的废气,节约了能源,而且使物料预先进行了预热和分解,从而为物料的煅烧提供了前提,提高了熟料的质量和生产效率.3.2 生料的预热和预分解系统预热与分解系统为五级旋风预热器和分解炉,从窑头来的三次风入分解炉,分解炉上有两个喷煤管来完成煤粉的供给.3.3 煅烧设备在预分解窑系统中,回转窑具有燃烧燃料功能,热交换功能,化学反应功能,物料输送功能,降解利用废气物五大功能.回转窑中分为干燥带,预热带,分解带,固相反应带,烧成带和冷却带,在尧柏水泥厂主要是采用ф4.0×60m的回转窑,其放置的倾斜度为4%,传动装置采用的是直流电机单传动,窑体转速为0.41~0.42r/min.在回转窑的斜度和转速不变的情况下,物料在窑内各带的化学变化和物理状态不同,使得物料以不同的速度通过窑的各带.在烧成带硅酸二钙吸收氧化钙形成硅酸三钙微吸热,只是在熟料形成过程中生成液相时需极少量的熔融净热,在分解窑内,碳酸钙分解需要吸收大量的热量.3.4 熟料冷却水泥熟料出窑温度大约为1100~1300摄氏度,充分回收熟料带走的热量以预热二次要气,对提高燃烧速度和燃料温度以及窑和冷却机的热效率,都有主要意义,冷却熟料对于改善熟料的质量和易磨性有良好的效果,冷却良好的熟料可保证设备的安全运转.熟料冷却主要有三种类型:一是:筒式(包括单筒和多筒);二是:篦式(包括震动,回转推动篦式);三是:其他形式(包括立式及"g"式)3.5 烧成工段主要设备及其工作原理回转窑(旋窑)的工作原理水泥烧成设备有竖窑、湿法回转窑(旋窑)、普通中空干法窑、立波尔窑、预热机窑(SP)以及目前普遍使用的新型干法回转窑(旋窑)。

水泥生产工艺流程及主体设备组成

水泥生产工艺流程及主体设备组成水泥生产工艺流程分为原材料准备、原料破碎、原料混合、熟料烧成、水泥磨矿等几个步骤。

The cement production process is divided into several steps, including raw material preparation, raw material crushing, raw material mixing, clinker calcination, andcement grinding.原料准备阶段包括采矿、输送、堆放和配料等环节。

The raw material preparation stage includes mining, transportation, stacking, and batching.原料破碎阶段主要通过破碎机将原料破碎成所需的粉状物料。

The raw material crushing stage mainly crushes the raw materials into the required powder materials through crushers.原料混合阶段将破碎后的原料按一定比例混合均匀。

The raw material mixing stage mixes the crushed raw materials in a certain proportion.熟料烧成阶段是将混合均匀的原料在回转窑内进行干燥、预热、煅烧等过程。

The clinker calcination stage involves the drying, preheating, and calcination of the uniformly mixed raw materials in a rotary kiln.水泥磨矿阶段通过水泥磨矿机对熟料进行磨矿,得到最终的水泥产品。

The cement grinding stage involves grinding the clinker with a cement mill to obtain the final cement product.水泥生产工艺流程中的主体设备包括破碎机、研磨机、回转窑、冷却机、输送设备等。

水泥厂工艺流程介绍

水泥厂工艺流程介绍一.原料部分1.原料部分工艺流程本厂所用原料为石灰石,页岩,砂岩,以及铁粉。

石灰石经过重型板喂机和单段锤式破碎机破碎到粒度≤25mm的石灰石颗粒。

然后通过皮带机和三通分别输送到两个储量分别为1484t的石灰石储存库。

页岩和砂岩通过中型板喂机和冲击式粘土破碎机破碎到粒度为30mm的颗粒,然后通过皮带机和犁式卸料器分别下到储量分别为280t的页岩储存库和280t 的砂岩储存库。

粒径小于210mm的铁粉通过颚式破碎机破碎到粒度为10mm的颗粒,然后通过皮带机输送到储量为316t的铁粉储存库。

2.原料部分主要设备工作原理单段锤式破碎机PCF1612是一种仰击型锤式破碎机,主要是锤头在上腔中对矿石进行强烈的打击,矿石对反击衬板的撞击和矿石之间的碰撞而使矿石破碎。

主电动机通过联组窄V带带动装有大带轮的转子,矿石用给矿设备喂入破碎机的进料口,送入高速旋转的转子上,锤头以较高的线速度打击矿石,同时击碎或抛起料块,被抛起的料块撞击到反击衬板上或自相碰撞而再次破碎,然后被锤头带入破碎板和蓖子工作区继续受到打击和粉碎,直至小于蓖缝尺寸时从机腔下部排出。

冲击式粘土破碎机机由电动机经三角皮带传送动力,驱使转子做固定方向旋转,机壳一侧有二个起冲击作用的辊桶和一对碾碎齿辊。

另一侧上安有反击板。

湿粘性物料或冻土由进料口直接进入破碎腔,被急速旋转的转子上的板锤打击后,再受辊筒的还击而落下。

湿冻物料在转子与辊筒之间的破碎腔内形成周而复始的往复运动,出现强烈的冲击现象而被破碎。

适欲破碎湿粘土质原料,及中硬和中硬以下金属和非金属的各种矿物。

PE250颚式破碎机由两块颚板,定颚和动颚。

定颚固定在机架的前壁上,动颚则悬挂在心轴上可左右摆动,当偏心轴旋转时,带动连杆做上下往复运动,从而使两块推力板也做往复运动,通过推力板的作用,推动悬挂在悬挂轴上的动颚做左右往复摆动。

当动颚摆向定颚时,落在颚腔的物料主要受到颚板的挤压作用而粉碎,当动颚摆离定颚时,已被粉碎的物料经颚腔下部的出料口自由卸出。

水泥生产11

水泥生产水泥是建筑行业中不可或缺的重要材料,广泛用于混凝土、砂浆等建筑材料的生产。

水泥生产作为一个复杂而又环保的过程,涉及到原材料的选择、熟料的制备、熟料的磨粉、熟料的烧结等多个环节。

本文将从水泥生产的一般流程、原材料选择、熟料制备、熟料磨粉和熟料烧结等方面详细介绍水泥的生产过程。

一、水泥生产的一般流程水泥的生产一般包括原材料的准备、熟料的制备、熟料的磨粉和熟料的烧结四个主要环节。

具体流程如下:1.原材料的准备:水泥的主要原材料包括石灰石、黏土、铁矿石等。

这些原材料需先进行物理和化学处理,得到符合要求的原料。

2.熟料的制备:将原材料按比例混合,通过研磨、预热等过程,制备成水泥的颗粒状物料,即熟料。

3.熟料的磨粉:熟料经过磨矿设备进行细磨,得到符合要求的水泥砂。

4.熟料的烧结:将熟料放入水泥窑中进行高温煅烧,使其发生化学反应,最终得到成品水泥。

二、水泥原材料的选择1.石灰石:石灰石是水泥中的主要原料之一,含有较高的CaO和MgO,是水泥矿物的主要来源。

石灰石的质量与水泥的质量密切相关。

2.黏土:黏土是水泥中的另一主要原料,含有SiO2、Al2O3、Fe2O3等成分,有助于水泥的硅铝酸盐相的形成。

3.铁矿石:铁矿石主要提供水泥中的铁元素,有助于水泥强度的提高。

三、熟料的制备过程熟料的制备是水泥生产中至关重要的一个环节,其质量直接影响到水泥的品质。

熟料的制备过程包括原料的研磨、混合和煅烧等步骤。

1.原料的研磨:将原料送入球磨机等设备进行粉磨,使原料达到一定的粒度要求。

2.原料的混合:将粉磨后的原料按照一定的比例混合,在混合过程中要充分混匀,保证各种成分的均匀分布。

3.原料的煅烧:将混合好的原料放入水泥窑中进行高温煅烧,使其发生各种矿物相变化,最终形成水泥熟料。

四、熟料的磨粉过程熟料磨粉是水泥生产中的重要工序,通过磨粉可以将熟料转变为水泥砂。

熟料磨粉过程要通过水泥磨设备,将熟料进行精细磨磨,得到符合要求的水泥粉末。

水泥厂生产流程及主要设备PPT课件

半干法生产的特点

将干生料粉加10%~15%水制成料球入窑煅 烧称半干法,带炉篦子加热机的回转窑又称立波 尔窑和立窑都是用半干法生产。国外还有一种将 湿法制备的料浆用机械方法压滤脱水,制成含水 19%左右的泥段再入立波尔窑煅烧,称为半湿法 生产。半干法入窑物料的含水率降低了,窑的熟 料单位热耗也可比湿法降低837~1675kJ/ kg(200~400kcal/kg)。由于用炉篦子加热机代 替部分回转窑烘干料球,效率较高,回转窑可以 缩短,如按窑的单位容积产量计算可以提高2—3 倍。但半干法要求生料应有一定的塑性,以便成 球,使它的应用受到一定限制,加热机机械故障 多,在我国一般煅烧温度较低,不宜烧高质量的 4 熟料。

干法生产的特点

干法是将生料粉直接送入窑内煅烧,入窑生料的含 水率一般仅1%~2%,省去了烘干生料所需的大量热量。 以前的干法生产使用的是中空回转窑,窑内传热效率较低, 尤其在耗热量大的分解带内,热能得不到充分利用,以致 干法中空窑的热效率并没有多少改善。干法制备的生料粉 不易混合均匀,影响熟料质量,因此40—50年代湿法生 产曾占主导地位。50年代出现了生料粉空气搅拌技术和悬 浮预热技术,70年代初诞生了预分解技术,原料预均化及 生料质量控制技术。现在干法生产完全可以制备出质量均 匀的生料,新型的预分解窑已将生料粉的预热和碳酸盐分 解都移到窑外在悬浮状态下进行,热效率高,减轻了回转 窑的负荷,不仅热耗低使回转窑的热效率由湿法窑的30% 左右提高到60%以上,又使窑的生产能力得以扩大。

5

水泥厂的主要工艺流程

水泥生产过程主要分为三个阶段,即 生料制备、熟料烧成和水泥粉磨。

以干法生产为例包括以下几个主要工 序:

破碎及预均化—生料制备—生料均化— 预热分解—水泥熟料的烧成—水泥粉磨— 水泥包装

水泥厂设备工作原理

水泥厂设备工作原理

水泥厂的设备主要包括破碎设备、磨矿设备、燃烧设备、烧成设备和熟料磨设备。

这些设备的工作原理如下:

1. 破碎设备:破碎设备主要是将原料破碎成适合进入磨机的尺寸。

常见的破碎设备有颚式破碎机和冲击式破碎机。

工作原理是通过两个活动的颚板之间的相对运动,将被破碎的物料夹在颚板之间,并经过挤压、摩擦和撞击的作用,将物料破碎成所需的粒度。

2. 磨矿设备:磨矿设备主要是将破碎后的原料进行细磨,使其达到所需的粉磨度。

常见的磨矿设备有球磨机和垂直磨机。

工作原理是将原料放入设备中,并通过设备内部的磨体(例如钢球或辊子)与原料摩擦碾磨,使原料逐渐细磨成粉末。

3. 燃烧设备:燃烧设备主要是将燃料燃烧产生的高温气体引入烧成设备,完成熟料的煅烧过程。

常见的燃烧设备有煤粉炉和燃气炉。

工作原理是将燃料送入燃料燃烧室中,通过与空气的充分混合和燃烧反应,产生高温的燃烧气体。

4. 烧成设备:烧成设备主要是将熟料进行高温煅烧,使其发生化学反应,形成水泥熟料。

常见的烧成设备有回转窑和立窑。

工作原理是将熟料从炉头端送入烧成设备,通过设备内部的高温燃烧气体和熟料之间的接触和传热,使熟料逐渐煅烧,并最终形成水泥熟料。

5. 熟料磨设备:熟料磨设备主要是将烧成后的熟料进行再次细

磨,使其达到所需的水泥粉磨度。

常见的熟料磨设备有球磨机和垂直磨机。

工作原理类似于磨矿设备,通过内部的磨体与熟料的摩擦碾磨,将熟料细磨成水泥粉。

以上是水泥厂设备的主要工作原理,通过这些设备的协同作业,提供了水泥生产过程中所需的原料破碎、粉磨、煅烧和磨矿等工序。

水泥厂生产流程及设备原理

水泥厂生产流程及设备原理简介1、水泥厂生产流程水泥生产工艺水泥的生产工艺简单讲便是两磨一烧,即原料要经过采掘、破碎、磨细和混匀制成生料,生料经1450℃的高温烧成熟料,熟料再经破碎,与石膏或其他混合材一起磨细成为水泥。

由于生料制备有干湿之别,所以将生产方法分为湿法、半干法或半湿法、干法3种。

全场平面布置图水泥厂的工艺流程简图图立磨原理图图图全厂主机设备与存储设备表全厂主机设备与存储设备列表生料磨、回转窑、水泥磨、煤磨、冷却机、储存设备(堆料场,配料站,均化库,熟料库,水泥库)(2)板式喂料机(3)MLS3626立式辊磨机(4)LS型螺旋输送机(5)链斗输送机(6)O-Sepa选粉机(7)罗茨鼓风机(8)水泥窑尾引风机(9)调速型液力偶合器(10)陕西压强设备厂调速机(11)离心通风机2、生料制备矿山开采的工艺流程矿山开采的工艺流程:采矿工作面的整平→布置爆孔→钻孔→装药爆破→集矿→装车原料的破碎,预均化和生料粉磨从矿山开采的矿石用卡车运到水泥厂,由板式喂料机送入单段锤式破碎机,再用皮带送到预均化堆场,采用横堆竖取的方式取料,料经皮带送到石灰石仓.再加上从铁粉仓和粘土仓及粉煤灰仓经电子皮带称定量取料混合后送入生料磨(立磨).经立磨粉磨后粗细料被选粉机分离,粗料返回立磨继续粉磨,细料送入两个锥型仓暂时储存.生料储存,均化和输送由立磨出来的细粉经气力输送管道和皮带提升机送到均化库顶部,经四嘴下料机进入均化库.均化库既有均化的作用也有储存生料的作用.水泥厂生料工段工艺流程图石灰石→板式喂料机→单段锤式破碎机→皮带→堆料机→取料机→皮带→配料站→立磨→o-sepa选粉机→气力输送管道和皮带提升机→生料均化库生料工段主要设备,设备工作原理(1) 板式喂料机板式喂料机能承受较大的料压和冲击,适应大块矿石的喂料,该机给料均衡运转可靠,但设备较重,价格高.板式喂料机分轻型,中型和重型三种.立窑水泥厂石灰石破碎的喂料机一般选用中型的占多.(2)反击锤式破碎机工作原理:物料进入锤破中受到高速回转的锤头冲击而被破碎,物料从锤头处获得动能以高速冲向打击板而被第二次破碎,粒径合格的物料通过蓖条排出,较大粒径在蓖条上再经锤头附加冲击,研磨而被破碎,直至合格后通过蓖条排出.(3) 袋收尘——脉冲袋收尘器是一种新型高效袋式收沉器,利用脉冲阀使压缩空气定时地对滤袋进行喷吹清灰,滤袋寿命长,收尘效率高.工作原理:含尘气体由进风口进入箱体,气体由滤袋外进入滤袋内,经文氏管进入上箱体,从出风口排出,粉尘能截留在滤袋外表面.为了保持收尘器的阻力在一定的范围内(一般为1176~1470Pa)必须定期清灰.清灰时由脉冲控制仪按程序开启控制阀使气沧内的压缩空气由喷嘴管的孔眼高速喷出,每个孔眼对准一个滤袋中心,通过文氏管的诱导在高速气体周围引入相当于喷嘴空气5—7倍的二次空气冲进滤袋,使滤袋急剧膨胀,引起冲击震动.同时产生由袋内向袋外的逆向气流,是黏附在滤袋外表面的积灰被吹落.此时滤布空隙中的粉尘也被吹落,吹扫下来的积灰落入灰斗经排灰系统排出.(4)堆料机和取料机堆料机是:车式悬臂胶带堆料机.(一侧两轨)取料机是:桥式刮板取料机.(两侧两轨)(5)立磨工作原理:物料由三道锁风阀门下料溜子进入磨内,堆积在磨盘中间.由于磨盘的旋转带动磨辊转动物料受离心力的作用想磨盘边缘移动,并被齿入磨辊底部而粉磨.磨辊有液力系统增压以满足粉末需要.磨盘的转速比较高,比相同直径的球蘑机要快大约80%.物料不仅在辊下被压碎,而且被推向外缘,越过挡料圈落入风环,被高速气流入分离器,在回转风叶的作用下进行分选,粗粉重新返回磨盘再粉磨.合格的成品随气流带出机外被收集作为产品,由于风环外气流速度很高因此转热速率很快,小颗粒瞬时得到干燥,大颗粒表面被烘干,再折回重新粉碎过程中得到进一步干燥.(6)O~SEPA选粉机工作原理:待选物料由上部的两个喂料管喂入选粉机,通过撒料盘缓冲板充分分散,落如选粉区,选粉气流大部分来自磨机,通过切向一次风进口.来自收尘设备的收尘风通过二次风进口进入,经导向叶片水平进入选粉区.在选粉机内由垂直叶片和水平叶片组成笼式转子,回转时使内外压差在整个高度内上下保持一定,从而使气流稳定均匀,为精确选粉创造了条件,物料自上而下为每个颗粒提供了多次重复分选的机会,而且每次分选都在精确的离心力和水平风力的平衡条件下进行.细粉从外向内克服了边壁效应的不利影响.(7)电收尘工作原理:电收尘利用高压静电场的作用,使通过的含尘气体中的尘粒荷电,在电场的作用下,使尘粒沉积于电极上,将尘粒从气体中分离出来.电收尘器具有运行可靠,维护简单,电耗低,除尘效率高等优点,在合适条件下使用,其除尘效率可达99%以上. (8)均化库工作原理:该库直径较大,生料先送至顶生料分配器,再经放射状布置的空气输送斜槽入库,库顶还设有收尘器,仓满指示器等装置,在大库的下部中心建有一圈锥型混合室,当轮流向大库的环型库底冲气时生料呈流态化并经混合室周围的8—12个进料孔流入混合库中,同时大库内的生料呈旋涡状踏落,在生料下移的过程中产生重力混合,进入混合库的生料则按扁型四分区进行激烈的空气搅拌,即进行气力均化.混合室的另一作用是靠室内所存一定数量成分均匀的生料起缓冲作用,使进入混合室时略有成分波动的生料缩小其波动.(9)气力输送斜槽以高压离心通风机为动力源,使密闭输送斜槽中的粉状物料保持流态化向斜槽的一端缓慢流动,这种斜槽的主体部分无主动部件,结构简单,输送能力大,易改变输送方向.3、熟料的煅烧生料的预热和预分解系统物料从预热器的顶端加入,从一级旋风筒依次向下再经过分解炉最后入回转窑;从窑头来的高温气体先入分解炉,然后依次向上最后进入增湿塔,一句话概括就是料往下走,气往上流.预分解系统不但合理利用了来自于窑头的废气,节约了能源,而且使物料预先进行了预热和分解,从而为物料的煅烧提供了前提,提高了熟料的质量和生产效率.生料的预热和预分解系统预热与分解系统为五级旋风预热器和分解炉,从窑头来的三次风入分解炉,分解炉上有两个喷煤管来完成煤粉的供给.煅烧设备在预分解窑系统中,回转窑具有燃烧燃料功能,热交换功能,化学反应功能,物料输送功能,降解利用废气物五大功能.回转窑中分为干燥带,预热带,分解带,固相反应带,烧成带和冷却带,在尧柏水泥厂主要是采用ф×60m的回转窑,其放置的倾斜度为4%,传动装置采用的是直流电机单传动,窑体转速为~min.在回转窑的斜度和转速不变的情况下,物料在窑内各带的化学变化和物理状态不同,使得物料以不同的速度通过窑的各带.在烧成带硅酸二钙吸收氧化钙形成硅酸三钙微吸热,只是在熟料形成过程中生成液相时需极少量的熔融净热,在分解窑内,碳酸钙分解需要吸收大量的热量.熟料冷却水泥熟料出窑温度大约为1100~1300摄氏度,充分回收熟料带走的热量以预热二次要气,对提高燃烧速度和燃料温度以及窑和冷却机的热效率,都有主要意义,冷却熟料对于改善熟料的质量和易磨性有良好的效果,冷却良好的熟料可保证设备的安全运转.熟料冷却主要有三种类型:一是:筒式(包括单筒和多筒);二是:篦式(包括震动,回转推动篦式);三是:其他形式(包括立式及"g"式)烧成工段主要设备及其工作原理回转窑(旋窑)的工作原理水泥烧成设备有竖窑、湿法回转窑(旋窑)、普通中空干法窑、立波尔窑、预热机窑(SP)以及目前普遍使用的新型干法回转窑(旋窑)。

水泥厂生产工艺流程

水泥厂生产工艺流程水泥是建筑材料中的重要组成部分,它在建筑工程中扮演着重要的角色。

水泥的生产工艺流程是一个复杂的过程,需要经过多个环节的处理和加工。

本文将介绍水泥厂的生产工艺流程,以帮助读者更好地了解水泥的生产过程。

原材料准备。

水泥的主要原料包括石灰石、粘土、铁矿石和煤炭等。

在水泥厂生产工艺流程中,首先需要对这些原料进行准备和加工。

石灰石和粘土需要经过破碎、研磨等工艺处理,以便于后续的煅烧和磨矿。

铁矿石和煤炭则需要进行选矿和煤粉制备,以确保原料的质量和稳定性。

原料煅烧。

煅烧是水泥生产中的重要环节,也是原料加工的关键步骤。

在煅烧过程中,石灰石和粘土等原料经过高温煅烧,使其发生化学反应,生成水泥熟料。

煅烧炉是水泥厂的核心设备之一,它通常采用旋转窑或立窑等工艺进行煅烧。

在煅烧过程中,需要控制煅烧温度、保持煅烧时间和控制煅烧气氛,以确保熟料的质量和稳定性。

熟料制备。

熟料是水泥的主要原料,它需要经过磨矿工艺进行粉磨,以便于后续的水泥制备。

磨矿是水泥生产中的重要环节,它可以将熟料磨成所需的粉状物料,同时也可以控制熟料的粒度和化学成分,以满足水泥的生产要求。

水泥制备。

磨矿后的熟料需要加入适量的石膏和其他辅料,进行混合和磨制,最终制备成为水泥产品。

水泥制备过程中需要控制水泥的成分和品质,确保水泥产品的质量和稳定性。

此外,水泥的包装和储存也是水泥生产过程中的重要环节,它直接影响到水泥产品的质量和使用效果。

环保措施。

在水泥生产过程中,为了减少对环境的影响,水泥厂需要采取一系列的环保措施。

例如,对煅烧排放进行治理,减少粉尘和废气的排放;加强原料和燃料的节能利用,降低能耗和排放;加强水泥制备过程中的粉尘控制和废水处理,减少对环境的污染。

这些环保措施不仅有利于保护环境,也有利于提高水泥生产的效率和质量。

总结。

水泥厂生产工艺流程是一个复杂的过程,需要经过多个环节的处理和加工。

从原料准备到熟料制备,再到水泥制备和环保措施,每个环节都需要严格控制和管理,以确保水泥产品的质量和稳定性。

水泥厂工作原理

水泥厂工作原理

水泥厂的工作原理是将石灰石和粘土等原料经过破碎、混合、煅烧、粉磨等工艺步骤加工,最终生产出水泥产品。

具体工作步骤如下:

1. 石灰石和粘土的破碎:首先,石灰石和粘土等原料会经过破碎设备进行破碎,使得原料颗粒尺寸达到所需的要求。

2. 原料的混合:然后,破碎后的石灰石和粘土会被送入混合设备中进行混合。

混合的目的是使不同原料的组成比例达到所需的水泥配方。

3. 煅烧:混合后的原料会被送入回转窑进行煅烧。

回转窑是一个长而横置的圆筒,内部温度可达到1400-1500摄氏度。

在回

转窑中,原料会持续不断地转动和下降,经过不同温区的作用,使得原料逐步热解和反应,形成熟料。

煅烧的过程中,熟料会逐渐成形。

4. 熟料的粉磨:煅烧后的熟料会被送入水泥磨进行粉磨。

水泥磨是一个旋转的圆筒,内部有钢球或磨块。

在水泥磨的作用下,熟料会进一步细磨成水泥粉。

根据不同品种的水泥要求,可以在粉磨过程中加入适量的矿渣、石膏等辅料。

5. 水泥产品的包装和储存:粉磨后的水泥会被送入包装设备进行包装,按照一定的重量或容量进行分装。

然后,包装好的水泥产品会被存放在仓库中,等待运输和销售。

通过以上工艺步骤,水泥厂可以高效生产出各种不同品种和规格的水泥产品,用于建筑工程和其他相关行业。

水泥厂工作原理

水泥厂工作原理

水泥厂是指生产水泥的工业厂房。

水泥是建筑材料的重要组成部分,用于制作混凝土和其他建筑材料。

水泥厂的工作原理包括以下几个步骤:

1. 原料准备:水泥的主要原料有石灰石、粘土、铁矿石、煤矸石等。

在水泥厂内,这些原料经过初步处理,如破碎和筛分,以保证粒径适宜。

2. 原料混合:准备好的原料按一定比例混合,以确保最终产品的质量稳定。

常用的原料混合方式有干法和湿法两种。

3. 熟料生产:混合好的原料送入回转窑中进行烧成。

回转窑是一个大型旋转的筒体,通过燃料的燃烧产生高温,使原料在窑内发生煅烧反应。

这个过程中,原料逐渐烧结成颗粒状的熟料。

4. 煤粉燃烧:为了提供回转窑所需的高温,水泥厂通常使用煤粉作为燃料。

煤粉在燃烧时释放出大量的热能。

5. 粉磨和制粉:熟料出窑后,经过冷却后破碎成适当的颗粒大小。

然后,将熟料中所含的适量石膏控制在一定范围内加入到磨机中一同磨碎,最终得到水泥粉。

6. 包装和储存:水泥粉经过包装机包装成标准袋装水泥或散装水泥,并存放在仓库中待销售或运输到用户现场使用。

总体来说,水泥厂的工作原理就是通过原料的混合、煅烧、研磨等工艺过程,生产出优质的水泥产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水泥厂生产流程及设备原理文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-水泥厂生产流程及设备原理简介1、水泥厂生产流程1.1 水泥生产工艺水泥的生产工艺简单讲便是两磨一烧,即原料要经过采掘、破碎、磨细和混匀制成生料,生料经1450℃的高温烧成熟料,熟料再经破碎,与石膏或其他混合材一起磨细成为水泥。

由于生料制备有干湿之别,所以将生产方法分为湿法、半干法或半湿法、干法3种。

1.2全场平面布置图1.1 水泥厂的工艺流程简图图1.2 立磨原理图图1.1图1.21.3全厂主机设备与存储设备表1.1全厂主机设备与存储设备列表生料磨、回转窑、水泥磨、煤磨、冷却机、储存设备(堆料场,配料站,均化库,熟料库,水泥库)(1)PC-2018反击锤式破碎机(2)板式喂料机(3)MLS3626立式辊磨机(4)LS 型螺旋输送机(5)链斗输送机(6)O-Sepa选粉机(7)罗茨鼓风机(8)水泥窑尾引风机(9)调速型液力偶合器(10)陕西压强设备厂调速机(11)离心通风机2、生料制备2.1 矿山开采的工艺流程矿山开采的工艺流程:采矿工作面的整平→布置爆孔→钻孔→装药爆破→集矿→装车2.2 原料的破碎,预均化和生料粉磨从矿山开采的矿石用卡车运到水泥厂,由板式喂料机送入单段锤式破碎机,再用皮带送到预均化堆场,采用横堆竖取的方式取料,料经皮带送到石灰石仓.再加上从铁粉仓和粘土仓及粉煤灰仓经电子皮带称定量取料混合后送入生料磨(立磨).经立磨粉磨后粗细料被选粉机分离,粗料返回立磨继续粉磨,细料送入两个锥型仓暂时储存.2.3 生料储存,均化和输送由立磨出来的细粉经气力输送管道和皮带提升机送到均化库顶部,经四嘴下料机进入均化库.均化库既有均化的作用也有储存生料的作用.2.4 水泥厂生料工段工艺流程图石灰石→板式喂料机→单段锤式破碎机→皮带→堆料机→取料机→皮带→配料站→立磨→o-sepa选粉机→气力输送管道和皮带提升机→生料均化库2.5 生料工段主要设备,设备工作原理(1) 板式喂料机板式喂料机能承受较大的料压和冲击,适应大块矿石的喂料,该机给料均衡运转可靠,但设备较重,价格高.板式喂料机分轻型,中型和重型三种.立窑水泥厂石灰石破碎的喂料机一般选用中型的占多.(2)反击锤式破碎机工作原理:物料进入锤破中受到高速回转的锤头冲击而被破碎,物料从锤头处获得动能以高速冲向打击板而被第二次破碎,粒径合格的物料通过蓖条排出,较大粒径在蓖条上再经锤头附加冲击,研磨而被破碎,直至合格后通过蓖条排出.(3) 袋收尘——脉冲袋收尘器是一种新型高效袋式收沉器,利用脉冲阀使压缩空气定时地对滤袋进行喷吹清灰,滤袋寿命长,收尘效率高.工作原理:含尘气体由进风口进入箱体,气体由滤袋外进入滤袋内,经文氏管进入上箱体,从出风口排出,粉尘能截留在滤袋外表面.为了保持收尘器的阻力在一定的范围内(一般为1176~1470Pa)必须定期清灰.清灰时由脉冲控制仪按程序开启控制阀使气沧内的压缩空气由喷嘴管的孔眼高速喷出,每个孔眼对准一个滤袋中心,通过文氏管的诱导在高速气体周围引入相当于喷嘴空气5—7倍的二次空气冲进滤袋,使滤袋急剧膨胀,引起冲击震动.同时产生由袋内向袋外的逆向气流,是黏附在滤袋外表面的积灰被吹落.此时滤布空隙中的粉尘也被吹落,吹扫下来的积灰落入灰斗经排灰系统排出.(4)堆料机和取料机堆料机是:车式悬臂胶带堆料机.(一侧两轨)取料机是:桥式刮板取料机.(两侧两轨)(5)立磨工作原理:物料由三道锁风阀门下料溜子进入磨内,堆积在磨盘中间.由于磨盘的旋转带动磨辊转动物料受离心力的作用想磨盘边缘移动,并被齿入磨辊底部而粉磨.磨辊有液力系统增压以满足粉末需要.磨盘的转速比较高,比相同直径的球蘑机要快大约80%.物料不仅在辊下被压碎,而且被推向外缘,越过挡料圈落入风环,被高速气流入分离器,在回转风叶的作用下进行分选,粗粉重新返回磨盘再粉磨.合格的成品随气流带出机外被收集作为产品,由于风环外气流速度很高因此转热速率很快,小颗粒瞬时得到干燥,大颗粒表面被烘干,再折回重新粉碎过程中得到进一步干燥.(6)O~SEPA选粉机工作原理:待选物料由上部的两个喂料管喂入选粉机,通过撒料盘缓冲板充分分散,落如选粉区,选粉气流大部分来自磨机,通过切向一次风进口.来自收尘设备的收尘风通过二次风进口进入,经导向叶片水平进入选粉区.在选粉机内由垂直叶片和水平叶片组成笼式转子,回转时使内外压差在整个高度内上下保持一定,从而使气流稳定均匀,为精确选粉创造了条件,物料自上而下为每个颗粒提供了多次重复分选的机会,而且每次分选都在精确的离心力和水平风力的平衡条件下进行.细粉从外向内克服了边壁效应的不利影响.(7)电收尘工作原理:电收尘利用高压静电场的作用,使通过的含尘气体中的尘粒荷电,在电场的作用下,使尘粒沉积于电极上,将尘粒从气体中分离出来.电收尘器具有运行可靠,维护简单,电耗低,除尘效率高等优点,在合适条件下使用,其除尘效率可达99%以上.(8)均化库工作原理:该库直径较大,生料先送至顶生料分配器,再经放射状布置的空气输送斜槽入库,库顶还设有收尘器,仓满指示器等装置,在大库的下部中心建有一圈锥型混合室,当轮流向大库的环型库底冲气时生料呈流态化并经混合室周围的8—12个进料孔流入混合库中,同时大库内的生料呈旋涡状踏落,在生料下移的过程中产生重力混合,进入混合库的生料则按扁型四分区进行激烈的空气搅拌,即进行气力均化.混合室的另一作用是靠室内所存一定数量成分均匀的生料起缓冲作用,使进入混合室时略有成分波动的生料缩小其波动.(9)气力输送斜槽以高压离心通风机为动力源,使密闭输送斜槽中的粉状物料保持流态化向斜槽的一端缓慢流动,这种斜槽的主体部分无主动部件,结构简单,输送能力大,易改变输送方向.3、熟料的煅烧3.1 生料的预热和预分解系统物料从预热器的顶端加入,从一级旋风筒依次向下再经过分解炉最后入回转窑;从窑头来的高温气体先入分解炉,然后依次向上最后进入增湿塔,一句话概括就是料往下走,气往上流.预分解系统不但合理利用了来自于窑头的废气,节约了能源,而且使物料预先进行了预热和分解,从而为物料的煅烧提供了前提,提高了熟料的质量和生产效率.3.2 生料的预热和预分解系统预热与分解系统为五级旋风预热器和分解炉,从窑头来的三次风入分解炉,分解炉上有两个喷煤管来完成煤粉的供给.3.3 煅烧设备在预分解窑系统中,回转窑具有燃烧燃料功能,热交换功能,化学反应功能,物料输送功能,降解利用废气物五大功能.回转窑中分为干燥带,预热带,分解带,固相反应带,烧成带和冷却带,在尧柏水泥厂主要是采用ф4.0×60m的回转窑,其放置的倾斜度为4%,传动装置采用的是直流电机单传动,窑体转速为0.41~0.42r/min.在回转窑的斜度和转速不变的情况下,物料在窑内各带的化学变化和物理状态不同,使得物料以不同的速度通过窑的各带.在烧成带硅酸二钙吸收氧化钙形成硅酸三钙微吸热,只是在熟料形成过程中生成液相时需极少量的熔融净热,在分解窑内,碳酸钙分解需要吸收大量的热量.3.4 熟料冷却水泥熟料出窑温度大约为1100~1300摄氏度,充分回收熟料带走的热量以预热二次要气,对提高燃烧速度和燃料温度以及窑和冷却机的热效率,都有主要意义,冷却熟料对于改善熟料的质量和易磨性有良好的效果,冷却良好的熟料可保证设备的安全运转.熟料冷却主要有三种类型:一是:筒式(包括单筒和多筒);二是:篦式(包括震动,回转推动篦式);三是:其他形式(包括立式及"g"式)3.5 烧成工段主要设备及其工作原理回转窑(旋窑)的工作原理水泥烧成设备有竖窑、湿法回转窑(旋窑)、普通中空干法窑、立波尔窑、预热机窑(SP)以及目前普遍使用的新型干法回转窑(旋窑)。

回转窑(旋窑)是一个有一定斜度的圆筒状物,斜度为3~3.5%,借助窑的转动来促进料在回转窑(旋窑)内搅拌,使料互相混合、接触进行反应。

窑头喷煤燃烧产生大量的热,热量以火焰的辐射、热气的对流、窑砖(窑皮)传导等方式传给物料。

物料依靠窑筒体的斜度及窑的转动在窑内向前运动。

(1)回转窑(旋窑)一方面是燃烧设备,煤粉在其中燃烧产生热量;同时也是传热设备,原料吸收气体的热量进行煅烧。

另外有时输送设备,将原料从进料端输送到出料端。

而燃料燃烧、传热及原料运动三者间必须合理配合,才能使燃料燃烧所产生的热量能在原料通过回转窑(旋窑)的时间内及时传给原料,已到达高产、优质、低消耗的目的。

(2)原料颗粒在回转窑(旋窑)内运动情况是比较复杂的。

如果假定原料颗粒在窑壁上及原料层内部没有滑动现象时,通常认为原料运动是这样:原料在摩擦力的作用下与窑壁一起像一个整体一样慢慢升起,当转到一定的高度时,即原料层表面与水平面形成的角度等于原料的堆积角时,则原料颗粒在重力的作用下,沿料层滑落下来。

由于回转窑(旋窑)有一定倾斜度,而原料颗粒滚动时,沿着斜度的最大方向下降,因此向前移动了一定的距离。

3.6生料在各个反应带的物理和化学变化生料在煅烧过程中,经历干燥,预热,分解,烧成,冷却阶段,发生了一系列物理化学变化;100~200℃左右,生料被加热,水分被蒸发而干燥;300~500℃左右,生料被预热;500~800℃左右,粘土质矿物中的高岭石脱水分解为无定形的SiO2,Al2O3等,有机物燃尽;800~1300℃左右,碳酸钙分解为CaO,并开始与粘土分解出的SiO2,Al2O3,Fe2O3发生固相反应.随着温度的继续升高,固相反应加速进行,并逐步形成硅酸二钙2CaO·SiO2,铝酸三钙及铁铝酸四钙.当温度达到1300℃时固相反应完成,物种仅剩一部分CaO未与其它氧化物化合.当温度从1300℃升到1450℃再降到1300℃,即烧成阶段.这时3CaO Al2O3及4CaO Al2O3 Fe2O3烧制部分熔融状态,液相出现,将所剩CaO和2CaO SiO2溶解,2CaO SiO2在液相中吸收CaO形成硅酸盐水泥的最重要矿物硅酸三钙3Ca SiO2.这一过程是煅烧水泥的关键,必须达到足够的温度并停留适当长的时间,使充分形成3CaO SiO2.4、水泥的制成4.1 熟料破碎立窑熟料一般都有疏松多孔性脆的特点.出窑时经过卸料机械的挤压破碎粒度较均齐.最大料快不大于100~150mm,为满足输送,均和粉磨工序对熟料粒度的要求.在熟料进库前一般需要将其细度碎至30mm以下,常选用生产能力大于立窑台时产量的颚式,立轴锤式或冲击式破碎机进行破碎,其中以采用细碎颚式破碎机效果较好.它可以连续可靠地将熟料破碎至20mm 以下,扬尘少,而且检修维修工作量不大.4.2 水泥粉磨水泥粉磨是水泥制造的最后工序,也是耗电最多的工序.其主要功能在于将水泥熟料(及胶凝剂,性能调节材料等)粉磨至适宜的粒度(以细度,比表面积等表示),形成一定的颗粒级配,增大其水化面积,加速水化速度,满足水泥浆体凝结,硬化要求.4.3 水泥包装水泥出厂有袋装和散装两种发运方式.进料必须先经过回转筛将混入泥中的铁件杂物筛除,防止堵塞,保证包装机的正常运转.包装机和回转筛之间设置包装小仓以稳定物料流量,不作贮存用.包装好的袋水泥一般直接落入设于包装机下的平型胶带输送机送至成品库.4.4 制成工段主要设备其工作原理4.4.1 球磨机工作原理:球磨机为卧式圆筒形旋转装置,有中心传动或边缘齿轮传动,分有单仓或两仓、三仓和四仓。