橡胶补强与填充体系

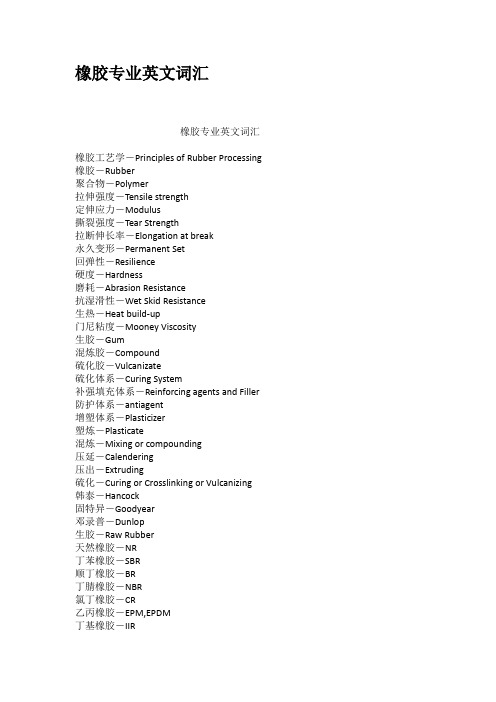

橡胶专业英文词汇

橡胶专业英文词汇橡胶专业英文词汇橡胶工艺学-Principles of Rubber Processing 橡胶-Rubber聚合物-Polymer拉伸强度-Tensile strength定伸应力-Modulus撕裂强度-Tear Strength拉断伸长率-Elongation at break永久变形-Permanent Set回弹性-Resilience硬度-Hardness磨耗-Abrasion Resistance抗湿滑性-Wet Skid Resistance生热-Heat build-up门尼粘度-Mooney Viscosity生胶-Gum混炼胶-Compound硫化胶-Vulcanizate硫化体系-Curing System补强填充体系-Reinforcing agents and Filler 防护体系-antiagent增塑体系-Plasticizer塑炼-Plasticate混炼-Mixing or compounding压延-Calendering压出-Extruding硫化-Curing or Crosslinking or Vulcanizing 韩泰-Hancock固特异-Goodyear邓录普-Dunlop生胶-Raw Rubber天然橡胶-NR丁苯橡胶-SBR顺丁橡胶-BR丁腈橡胶-NBR氯丁橡胶-CR乙丙橡胶-EPM,EPDM丁基橡胶-IIR异戊橡胶-IR氟橡胶-FPM硅橡胶-MVQ or Q聚氨酯橡胶-PU丙烯酸酯橡胶-ACM聚硫橡胶-T氯化聚乙烯-CPE氯磺化聚乙烯-CSM聚醚橡胶或氯醇橡胶-CO,ECO环氧化天然橡胶-ENR塑性保持率(抗氧指数)-PRI配合与加工-Compound and Processing粉末橡胶-Powder Rubber胶粉-Crumb,ground rubber再生胶-Reclaimed rubber硫化体系-Curing System硫化仪-valcameter高铁-Gotech硫化曲线-Curing curve诱导期-Induction time焦烧时间-Scorch time焦烧-Scorch工艺正硫化时间(T90)-Optimum curing time 理论正硫化时间-Theoretical curing time硫化返原-Curing reversion喷霜-Bloom促进剂-Accelerating agent or Accelerator活性剂-Activating agent or Activator噻唑类-Thiazoles次磺酰胺类-Sulfenamides秋兰姆类-Thiuramsulfides二硫代氨基甲酸盐类-Dithiocarbamates胍类-Guanidines硫脲类-Thioureas醛胺类-Aldehyde amines磺酸盐类-Xanthate普通硫磺硫化体系-Conventional Vulcanization CV 有效硫化体系-Effective Vulcanization EV半有效硫化体系-Semi Effective Vulcanization SEV 平衡硫化体系-Equilibrium cure EC过氧化物硫化体系-Peroxide curing systems金属氧化物硫化体系-Metallic oxides树脂硫化体系-Resin curing system补强与填充体系-Reinforcing and filling system补强-Reinforcing填充-Filling炭黑-Carbon Black炭黑粒径-Particle size of CB炭黑比表面积-Specific surface area of CB氮气吸附-Nitrogen absorption碘吸附-Iodine absorption结构-Structure微观结构-Microstructure炭黑粒子-Carbon Black Particle聚集体-Aggregate附聚体-Agglomerate颗粒-Pellet表面性质-surface activity凝胶-bonded rubber化学吸附-Chemical absorption物理吸附-Physical absorption包容胶-Occluded rubber应力软化效应-Stress softening effect 气相法白炭黑-Cas phase silica沉淀法白炭黑-Precipitated silica有机补强剂-organic reinforcer偶联剂-Coupling agent表面活性剂-Surfactant老化-Aging防护-Stabilization塑炼-Mastication or Plastication开炼机-Open roll mill or Open mixer or Rolling mill密炼机-Internal mixer混炼工艺-Compounding process压延工艺-Calendering process挤出工艺-Extrusion process。

橡胶制品加工常用助剂详解

橡胶制品加工常用助剂详解橡胶与乳胶配合剂材料详解!1、橡胶硫化体系助剂在橡胶工业中,习惯把使用目的相同或相关的助剂合称为体系。

例如,把硫化剂、硫化促进剂、活性剂及防焦剂统称为硫化体系,因为它们都与硫化有关。

硫化剂包括硫、硒、碲、含硫化合物、有机过氧化物、醌类化合物、胺类化合物、树脂类、金属氧化物和其它硫化剂;硫化促进剂包括二硫代氨基甲酸盐、黄原酸盐、秋兰姆、噻唑类、次磺酰胺、胺和醛胺缩合物、胍类、硫脲类;活化剂包括氧化锌、氧化镁、硬脂酸等。

所谓橡胶硫化,就是把具有塑性的胶料转变成为具有弹性的硫化胶的过程,即橡胶分子链在化学或物理因素的作用下产生化学交联作用,变成空间网状结构。

凡能引起橡胶产生交联作用的化学药品都可称之为硫化剂。

硫黄是其中最常用的一种。

用纯硫硫化的硫化胶不仅交联效率和交联密度很低,而且物理机械性能差,所以在胶料配方中一般很少使用纯硫体系。

采用的是一些有机多硫化物(主要品种有TMTD、TMTT、DTDM等)以及有机过氧化物(常用的品种有DCP、DTBP等)。

这些硫化剂的使用可以使胶料具有一些优良的特殊性能,如耐热性、耐老化性等。

另外还采用一些合成树脂类物质。

硫化剂能将线型的橡胶分子交联成网状结构。

在使用硫黄作硫化剂时,通常要配合一些化学药品来促进其硫化反应,从而提高生产效率和胶料性能。

能促进硫化作用的化学药品称为硫化促进剂。

硫化促进剂常用的品种有:硫化促进剂M、DM、MZ、OZ、NOBS、DZ、TT、TMTT等。

目前较好的硫化促进剂为季磷盐类,如1-邻苯二甲酰亚胺基酸基-4-丁基三苯基磷溴化物、双(苄基三苯基膦)亚胺氯化物、三苯基苄基氯化磷等,用量一般为0.4~0.7 份。

当然也可以使用复合硫化促进剂,除季磷盐外还可以添加季铵盐类,如四丁基苯并噻唑基硫化铵、双肉桂丙撑二胺等。

硫化促进剂能缩短硫化时间、降低硫化温度、减少硫黄用量。

噻唑类和次磺酰胺类是硫化促进剂的主体,约占其总量的70%~75%。

橡胶知识

地蜡通过物理作用对静态的臭氧龟裂防

护有效。

③有害金属抑制剂 天然橡胶中常含

有 害 金 属 Cu 、 Mn 、 Fe 等 能 催 化 橡 胶 老

化防402老,0、剂加无TA入维P、P网某(D(些、亚W防HW磷W、老.酸5R剂D三DC能A苯、D起.酯MC抑NB))、制。4作01用0N,A如、

④光稳定剂 能屏蔽紫外线光波,以

23、、注聚塑碳无型酸橡酯维胶(网弹PC(性)体W的W的加W分.工5类条D和C件A应问D用.题C。N)

一、天然橡胶与合成橡胶

橡胶是一类重要的工业材料,包括天然 橡胶(NR),合成橡胶(SR)和热塑弹性

过1体20天(0万然TP吨橡E无),胶维,我。网1国目9(6近前0W年W1世W0起.0界5万合D合C吨A成成D,.橡橡C居N胶胶)第的总4产位产量,量就天已超然达

⑤阻燃剂

橡胶为可燃的碳氢化合

物,配入以保护制品不着火或延缓燃烧的

化学品称为阻燃剂或抑燃剂。常用的无机

和和(氧有2含Z化机磷nO两无二卤·3大维B类锑2网类O有3(如•(机4HW氢W化2SWO氧b.合)25化OD物;C3铝A,含)DA.氯1氯C(N和化)、O石溴硼H)蜡、酸3多磷、与锌类三

Sb2O3并用,磷酸酯阻燃效能高,颇受重 视,广为应用。常用阻燃剂多系用并用形

(3)硫化活化剂

配入胶料中能增加促进剂活性,减

少剂活化促称剂进为无。维剂活网用 化(量 剂W或 。WW缩 有.5短 无DC硫 机AD化 活.CN时 化)间 剂的 与配 有

合 机

①无机活化剂

有金属氧化物,氢氧化物或碱式碳酸

盐提剂,,高最与无硫常维M化用g网程O的(同度是W用WZ,Wn可.O又5改、D是C能善A氯D加.焦C),多用于胶鞋,胶辊胶 乳制品和输送带,可得坚韧而耐老化的 制品。

橡胶制品是如何生产制作的?配方、工艺、设备基础介绍

橡胶制品是如何生产制作的?配方、工艺、设备基础介绍一、概论1.橡胶分子链几何形状大致分为三类:线型橡胶分子,支链型橡胶分子,网状橡胶分子。

2.胶料的组成可概括为五个体系,即生胶,硫化体系,增塑及软化体系,补强与填充体系,仿护体系。

3.橡胶制品生产的基本工艺过程包括塑炼、混炼、压延、压出、成型、硫化六个基本工序。

★橡胶的流动性是整个加工过程中最重要的工艺特性。

★分子量较高且分布窄的橡胶,物理机械性能较好,但加工性较差。

★生胶分子量越低,生胶的可塑度越大.★生胶分子量分布越宽,在开炼机上混炼时包辊性越好。

二、橡胶配方设计(一)、生胶1.SBR是丁苯橡胶,BR是顺丁橡胶,EPDM是三元乙丙橡胶,CR是氯丁橡胶。

★合成丁苯橡胶的单体是丁二烯和苯乙烯,合成乙丙橡胶的单体是乙烯和丙烯丁腈橡胶和氟橡胶----------耐油性最好丁基橡胶----------------------气密性最好氟橡胶----------最佳耐热耐化学药品性三元乙丙橡胶---------------耐候性最好丁腈橡胶的耐油性、耐热性及机械强度随丙烯腈含量的增加而提高,而弹性和耐寒性却有所下降。

三元乙丙橡胶大分子主链不含双键,双键在侧链上。

主链为稳定的碳碳饱和键,受到老化因素的影响时,主链不易短链,因此三元乙丙橡胶具有优良的耐老化性能。

二元乙丙橡胶主链和侧链都不含双键,用过氧化物硫化后,形成稳定的碳碳饱和键,因此二元乙丙橡胶的耐老化性能比三元乙丙橡胶还好。

(二)、配合剂补强与填充剂1.炭黑的混炼性主要取决于炭黑的结构,粒径和表面化学性质。

★炭黑粒径减小,硫化胶硬度升高。

★炭黑结构越高,炭黑在胶料中的分散越容易。

增塑剂2.增塑剂应与橡胶具有良好的相溶性。

3.促进剂M可作天然胶的化学增塑剂(塑解剂)。

硫化与促进剂、活性剂4.在橡胶硫化中,凡能加快橡胶与硫化剂的交联作用,使硫化时间缩短的物质,都叫硫化促进剂。

5.按促进剂的活性可将其分为以下四类超促进剂,中超促进剂,中等促进剂,弱促进剂。

橡胶基本知识

橡胶是一种材料,它在大的形变下能迅速而有力恢复其形变,能够改性;橡胶的弹性模量非常小,并具有相当好的耐气透性以及耐各种化学介质和电绝缘的性能,它可以和多种材料物质并用、共混、复合由此进行改性,以得到良好的综合性能。

橡胶的配合的主要包括五大体系,分别是生胶、硫化体系、防护体系、软化增塑体系和补强体系。

一、生胶生胶是高弹性高聚物材料,作为橡胶的母体材料或称为基体材料。

按制取来源与方法分可以分成天然橡胶和合成橡胶两大类;其中合成橡胶按照应用范围与用途分又可以分成通用橡胶、半通用橡胶、专用合成橡胶和特种橡胶。

1、天然橡胶主要应用与轮胎、胶带、胶管、电线电缆等多数橡胶制品,是应用最广的橡胶。

2、丁苯橡胶大部分的丁苯橡胶用于轮胎工业。

其他产品有汽车零件、工业制品、电线电缆包皮、胶管胶带和鞋类等。

3、氯丁橡胶氯丁橡胶可用来制造轮胎胎侧、耐热阻燃运输带、耐油及耐化学腐蚀的胶管、容器衬里、垫圈、胶辊、汽车和拖拉机配件、门窗密封胶条、止水带等。

4、丁腈橡胶丁腈橡胶有良好的耐油性有可以保持较好的橡胶特性,可以广泛的应用于耐油制品如油封、输油胶管、化工容器衬里、油箱、印刷胶辊、耐油手套、耐油减震器等;由于丁腈橡胶具有半导性,所以可用于余姚导出静电,以免引起火灾的地方,如纺织皮辊、皮圈、阻燃运输带等。

5、乙丙橡胶主要应用于要求耐老化、耐水、耐腐蚀、电气绝缘几个领域,如用于密封垫圈、屋顶单层防水卷材、桥梁减震器、高低压电缆绝缘层、汽车玻璃密封条、轮胎胎侧等。

6、丁基橡胶丁基胶具有突出的气密性和耐热性,主要用于充气轮胎的内侧和无内胎轮胎的气密层,有极好的耐化学药品腐蚀性能可用于化工耐腐蚀容器衬里等。

二、硫化体系硫化体系包括硫化剂、促进剂、活性剂、防焦剂;为橡胶大分子进行化学反应使橡胶油线性大分子交联成空间网状结构。

1、硫化体系一般有硫磺硫化体系、过氧化物硫化体系、硫载体硫化体系;2、促进剂是能缩短硫化时间,降低硫化温度,减少硫化剂用量,提高和改善硫化胶物理力学性能和化学稳定性的化学物质。

橡胶硬度配方估算及调整

橡胶硬度配方估算及调整

橡胶硬度是衡量橡胶材料刚度的一个重要指标,它反映了橡胶材料在受力后抵抗形变的能力。

在橡胶制品的研发和生产过程中,硬度是一个需要严格控制的物理性能指标。

为了估算和调整橡胶硬度,可以采用以下配方:

1. 生胶体系:选择适当的胶种和配方比例,可以调节橡胶的硬度。

例如,增加高苯乙烯、PVC/NBR合金的用量可以提高硬度。

2. 硫化促进体系:通过增加硫化剂的用量,可以提高交链密度,从而提高硬度。

例如,在生产再生橡胶制品时,加入相应硫磺用量可在一定程度上提高橡胶制品硬度。

3. 补强填充体系:添加炭黑作为填充剂,可以显著影响橡胶制品的硬度。

通过更换炭黑品种或添加胶粉,可以在保持含胶率不变的前提下,大幅增加硬度。

4. 增塑软化体系:调整橡胶油用量,可以改变橡胶制品的软化效果,从而提高硬度。

请注意,以上配方估算及调整方法仅供参考,实际应用中还需要考虑其他因素,如温度、压力、时间等。

同时,建议在专业人士指导下进行配方调整,以确保产品质量和安全性。

用新的填充体系提高橡胶的性能

0

■ 辎

尽

剪切振幅 结构 + 填充剂一 聚合物相互作用 =挂胶帘布结构 图 1 填 充 橡 胶体 系 的典 型 潘 恩 效 应 曲 线

维普资讯

第 4期

文 兴 新 的填 充体 系提 高 橡 胶 的 性 能 用

2 1

充剂 网络是 降低 滞后 损失进 而 降低 轮胎 滚动 阻力

的一个 有效 方 法 。另外 , 以通 过 挂 胶 帘 布 结构 可

力 研究 , 开发 成功 了最 适合 于载 重 汽 车轮 胎 胎 面

胶 的 E oa crx系列 炭黑 ( 米 结 构 炭黑 ) 纳 。现 代 化 加 工技术 是 提 高 这 些 级 别 炭 黑 的表 面 活性 的 关 键 。这种加 工技术 的进 步可使 炭黑 粒子 纳米 结 构 化, 能够制 造 出适 用 于 载 重 汽车 轮 胎 胎 面胶 的 专 用 炭黑 。E oa 7 0是 这 些 专 用 E oa 列 炭 cr 12 x cr x系

维普资讯

2 0

现 代 橡 胶 技 术

20 0 7年第 3 3卷

用新 的填 充体 系提 高 橡胶 的性 能

文

摘

兴

编译

要 : 文 介 绍 了用 创 新 的 炭 黑 、 炭 黑和 新 的橡 胶 硅 烷 偶 联 剂改 善 轮 胎 滚 动 阻 力 的潜 在 可能 性 。特 别 是 用 新 的硅 烷 本 白

为 了进 一步 降 低 对 胎 体胶 要 求 的 滚 动 阻力 , 特 殊的反应 器设计 结合 特殊 的加工 技术 使迪 高 莎 能够 生产具 有非 常低 比表 面 积 的软质炭 黑 。通过

补强与填充体系

炭黑对橡胶加工性能的影响

炭黑对橡胶加工性能的影响

炭黑对橡胶加工性能的影响

(二)炭黑的结构和粒径的影响 炭黑粒径越小,焦烧越快。 炭黑粒径越小,焦烧越快。这是因为粒 径越小,比表面积越大,结合胶越多, 径越小,比表面积越大,结合胶越多,自由胶 中硫化剂浓度较大的原因。 中硫化剂浓度较大的原因。

炭黑对橡胶加工性能的影响

炭黑对橡胶加工性一般来说,炭黑的结构性高, 一般来说,炭黑的结构性高,混炼 胶的压出工艺性能较好,口型膨胀率小, 胶的压出工艺性能较好,口型膨胀率小, 半成品表面光滑,压出速度快。 半成品表面光滑,压出速度快。炭黑用 量的影响也很重要,用量多,膨胀率小, 量的影响也很重要,用量多,膨胀率小, 所以FEF等快压出炭黑适用于压出胶料。 等快压出炭黑适用于压出胶料。 所以 等快压出炭黑适用于压出胶料

炭黑对橡胶加工性能的影响

2.混炼过程中炭黑聚集体的断裂 混炼过程中炭黑聚集体的断裂

混炼中炭黑会断裂。 混炼中炭黑会断裂。用热解方法及溶解方 特殊处理除去结合胶的影响) 法(特殊处理除去结合胶的影响)从SBR1500 份炭黑的混炼胶中分离出炭黑, 家50份炭黑的混炼胶中分离出炭黑,用电镜和 份炭黑的混炼胶中分离出炭黑 DBP法测定聚集体的形态结构。聚集体的吸油 法测定聚集体的形态结构。 法测定聚集体的形态结构 投影面积、重均粒数( 均减少, 值、投影面积、重均粒数(NP,W)均减少,说明 均减少 混炼过程中聚集体断裂。 混炼过程中聚集体断裂。

炭黑对橡胶加工性能的影响

二、炭黑性质对压延和压出的影响 炭黑性质对压延和压出的影响 压延和

压延、压出是橡胶加工的重要过程,对压 压延、压出是橡胶加工的重要过程, 是橡胶加工的重要过程 压出来说,最重要的是收缩率(纵向)、 延、压出来说,最重要的是收缩率(纵向)、 膨胀率(横向)要小,表面光滑,棱角畸变小。 膨胀率(横向)要小,表面光滑,棱角畸变小。 是否填充、填料性质,特别是形态(炭黑结构) 是否填充、填料性质,特别是形态(炭黑结构) 对其影响很大。 对其影响很大。

橡胶配方设计基础-2+3+4+5+6+7+8

Vi% = Vi /∑Vi ×100%

2. 配方的表示形式

4. 生产配方(Mi ):

取胶料的总质量等于炼胶机的装胶量

Q,各组分以实际用量表示。

M i = Q× m i / ∑ m i

配方换算

①质量分数配方计算:mi=mi/∑mi ②体积分数配方计算:

Vi=mi/ρi[∑(mi/ρi)]

③生产配方计算:Mi=Qi×(m/∑mi)

胶的粘度,改善加工工艺性能。

硫化:

“硫化”因最初的天然橡胶制品用 硫磺作交联剂进行交联而得名,随 着橡胶工业的发展,现在可以用多

种非硫磺交联剂进行交联。

硫化:

因此硫化的更科学的意义应是“交

联”或“架桥”,即线性高分子通

过交联作用而形成的网状高分子的

工艺过程。

硫化过程:分为四个阶段:

硫化过程:

橡胶配方设计基础

1、概 述

橡胶配方设计:根据橡胶产品的

性能要求和工艺条件,合理地选用

原材料,并确定各种原材料的用量 配比关系,使得胶料的物性、工艺

性和成本三者取得最佳平衡。

橡胶配方:生胶和多种配合剂按照

一定比例的一种组合。

五大体系:

生胶体系 ( 高聚物单用或并用 ) :母

体材料或基体材料

橡胶配方的表示形式

原材料名称, (g/cm3) NR 0.92 硫磺 2.05 促进剂M 1.42 ZnO 5.57 St 0.92 C.B. 1.80 合计 基本配 体积分 质量分数 生产配 方,质量 数配方 配方/% 方,kg 份 /% 100 62.20 76.70 50.0 3 1.86 1.03 1.5 1 0.60 0.50 0.5 5 3.10 0.63 2.5 2 1.24 1.54 1.0 50 31.00 19.60 25.0 161 100 100 80.5

橡皮用各原材料性质

电线电缆用橡皮及配料介绍在电线电缆生产中,除了胶料这个基体外,还需要有以下四大体系混合,这样炼出的橡皮才能用作线缆绝缘和护套上.★补强填充体系:碳酸钙、炭黑、白炭黑、滑石粉、钛白粉等★软化体系:DOP、石蜡、硬脂酸、凡士林、机油黄油等★硫化体系:NA22、CZ、DM、M、DCP、TMTD、VA-7、TAIC、A-172、MgO 、ZnO等★防护体系:MB、DNP、RD、防4010、Sb2O3 、十溴二苯醚等以上体系常作为单变量体系来调整配方以下是我司(SOCO)所用胶料\配料及相关性能:一.橡皮基体1、天然橡胶(NR)以橡胶烃(聚异戊二烯)为主,含少量蛋白质、水分、树脂酸、糖类和无机盐等。

弹性大,定伸强度高,抗撕裂性和电绝缘性优良,耐磨性和耐旱性良好,加工性佳,易于其它材料粘合,在综合性能方面优于多数合成橡胶。

缺点是耐氧和耐臭氧性差,容易老化变质;耐油和耐溶剂性不好,第抗酸碱的腐蚀能力低;耐热性不高。

使用温度范围:约-60℃~+80℃。

制作轮胎、胶鞋、胶管、胶带、电线电缆的绝缘层和护套以及其他通用制品。

特别适用于制造扭振消除器、发动机减震器、机器支座、橡胶-金属悬挂元件、膜片、模压制品。

2、丁苯橡胶(SBR)丁二烯和苯乙烯的共聚体。

性能接近天然橡胶,是目前产量最大的通用合成橡胶,其特点是耐磨性、耐老化和耐热性超过天然橡胶,质地也较天然橡胶均匀。

缺点是:弹性较低,抗屈挠、抗撕裂性能较差;加工性能差,特别是自粘性差、生胶强度低。

使用温度范围:约-50℃~+100℃。

主要用以代替天然橡胶制作轮胎、胶板、胶管、胶鞋及其他通用制品。

3.乙丙橡胶(EPM\\EPDM)乙烯和丙烯的共聚体,一般分为二元乙丙橡胶和三元乙丙橡胶。

特点是抗臭氧、耐紫外线、耐天候性和耐老化性优异,居通用橡胶之首。

电绝缘性、耐化学性、冲击弹性很好,耐酸碱,比重小,可进行高填充配合。

耐热可达150℃,耐极性溶剂-酮、酯等,但不耐脂肪烃和芳香烃,其他物理机械性能略次于天然橡胶而优于丁苯橡胶。

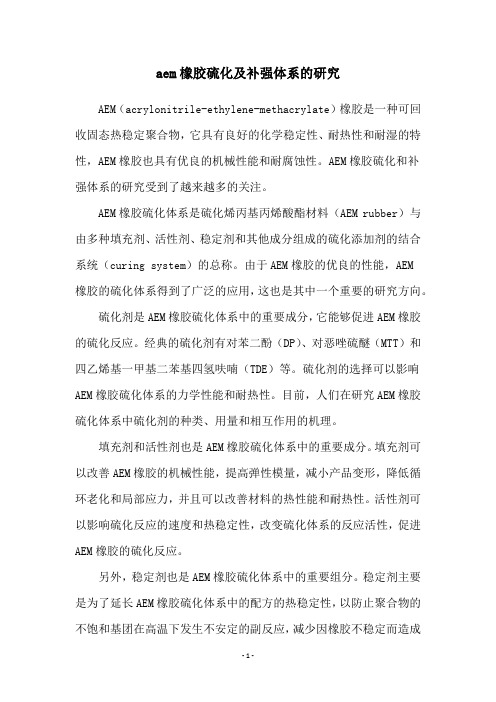

aem橡胶硫化及补强体系的研究

aem橡胶硫化及补强体系的研究AEM(acrylonitrile-ethylene-methacrylate)橡胶是一种可回收固态热稳定聚合物,它具有良好的化学稳定性、耐热性和耐湿的特性,AEM橡胶也具有优良的机械性能和耐腐蚀性。

AEM橡胶硫化和补强体系的研究受到了越来越多的关注。

AEM橡胶硫化体系是硫化烯丙基丙烯酸酯材料(AEM rubber)与由多种填充剂、活性剂、稳定剂和其他成分组成的硫化添加剂的结合系统(curing system)的总称。

由于AEM橡胶的优良的性能,AEM橡胶的硫化体系得到了广泛的应用,这也是其中一个重要的研究方向。

硫化剂是AEM橡胶硫化体系中的重要成分,它能够促进AEM橡胶的硫化反应。

经典的硫化剂有对苯二酚(DP)、对恶唑硫醚(MTT)和四乙烯基一甲基二苯基四氢呋喃(TDE)等。

硫化剂的选择可以影响AEM橡胶硫化体系的力学性能和耐热性。

目前,人们在研究AEM橡胶硫化体系中硫化剂的种类、用量和相互作用的机理。

填充剂和活性剂也是AEM橡胶硫化体系中的重要成分。

填充剂可以改善AEM橡胶的机械性能,提高弹性模量,减小产品变形,降低循环老化和局部应力,并且可以改善材料的热性能和耐热性。

活性剂可以影响硫化反应的速度和热稳定性,改变硫化体系的反应活性,促进AEM橡胶的硫化反应。

另外,稳定剂也是AEM橡胶硫化体系中的重要组分。

稳定剂主要是为了延长AEM橡胶硫化体系中的配方的热稳定性,以防止聚合物的不饱和基团在高温下发生不安定的副反应,减少因橡胶不稳定而造成的损失。

除了上述三种关键零件外,AEM橡胶硫化体系中还含有许多其他成分,例如可塑剂、增塑剂、凝胶剂等,它们也是AEM橡胶硫化体系中重要的研究方向。

总的来说,AEM橡胶的硫化和补强体系的研究有着重要的理论和实际意义,它不仅能够促进AEM橡胶的应用进一步发展,而且能够提供更多的材料选择,提高材料的性能和用途。

将来,研究人员可以研究AEM橡胶的补强体系,以及与其他材料的复合系统,进一步完善AEM橡胶的多功能性和通用性。

天然橡胶的配方设计

天然橡胶的配方设计天然橡胶是不饱和的、具有结晶性的二烯类橡胶。

具有良好的弹性、较高的机械强度和优越的加性能,是应用最早且最广泛的胶种。

1.硫化体系天然橡胶适用的硫化剂有硫、硒、碲;硫黄给予体;有机过氧化物;酯类;醌类等。

使用时应根据制品的不同性能要求而分别采用不同类型的硫化体系。

硫黄硫化体系按促进剂的用量与硫黄用量的比例变化可以组成三种不同特点的硫化体系:普通硫黄硫化体系、半有效硫黄硫化体系、有效硫黄硫化体系。

普通硫黄硫化体系(常规硫化体系,又称高硫低促体系)是采用高量的硫黄和低量的进剂配合的硫化体系,其交联键以多硫键为主,老化前胶料的通用物理机械性能较好,表现为强度高、弹性好、耐磨性高,其成本低,但耐热性、耐老化性差,硫化时返原性大。

由于天然橡胶不饱和度大,硫黄用量可比合成橡胶多,在软质橡胶制品中硫黄用量大约为2~3份,常用1.75~2.75份。

促进剂用量在1份以下,硫黄用量在2.5份以上时,物理机械性能如拉伸强度、伸长率变化不大,而永久变形、硬度和定伸应力增加。

使用促进剂有M、DM、CZ、NOBS、D、TT等,可以单用也可并用,常见并用形式有DM、D/TS、D/DM、M/H、M/TT、M/TS、CZ/TT、DM/D/H、DM/M/TT、DM/TT、CZ/DM、NOBS/DM等等。

半有效硫化体系介于普通硫黄化体系和有效硫黄硫化体系之间。

半有效硫化体系是由中等硫黄用量(1~1.7份)和促进剂组成。

交联键中既有多硫键也有单、双硫键。

其硫化胶兼有耐热、耐疲劳和抗硫化返原等多种综合功能,因此获得广泛应用。

典型配有S/NS(1.5/1.5)、S/NS/DTDM(1.5/0.6/0.6)。

硫黄用量对天然橡胶硫化胶性能的影响见表1表1硫黄用量对天然橡胶硫化胶性能的影响酯类硫化体系是指氨基甲酸酯交联体系,它是二异氰酸酯(TDI、MDI)和对亚硝基苯酚的加成物(对醌单肟氨基甲酸酯),能赋予天然橡胶良好的抗返原性、耐热性和耐老化性。

热氧老化与硫化体系的关系及橡胶防老剂选用

热氧老化与硫化体系的关系及橡胶防老剂选用任何一种橡胶只有通过配合和加工,才能满足不同的产品性能的要求。

橡胶的配合主要有硫化、补强和防老化三大体系:(1)橡胶的硫化体系橡胶的硫化就是通过橡胶分子间的化学交联作用将基本上呈塑性的生胶转化成弹性的和尺寸稳定的产品,硫化后的橡胶的物性稳定,使用温度范围扩大。

“硫化过程(Curing)”一词在整个橡胶工业中普遍使用,在橡胶化学中占有重要地位。

橡胶分子链间的硫化(交联)反应能力取决于其结构。

不饱和的二烯类橡胶(如天然橡胶、丁苯橡胶和丁腈橡胶等)分子链中含有不饱和双键,可与硫黄、酚醛树脂、有机过氧化物等通过取代或加成反应形成分子间的交联。

饱和橡胶一般用具有一定能量的自由基(如有机过氧化物)和高能辐射等进行交联。

含有特别官能团的橡胶(如氯磺化聚乙烯等),则通过各种官能团与既定物质的特定反应形成交联,如橡胶中的亚磺酰胺基通过与金属氧化物、胺类反应而进行交联。

不同类型的橡胶与各种交联剂反应生成的交联键结构各不相同,硫化胶性能也各有不同。

橡胶的交联键有三种形式:①②③第①种是使用硫黄或硫给予体作交联剂的情况,生成的可以是单硫键(x=1)、双硫键(x=2)和多硫键(x=3~8);第②种是使用树脂交联和肟交联的情况;第③种是使用过氧化物交联的过氧化物硫化和利用辐射交联的辐射硫化的情况,生成碳-碳键。

多数的通用橡胶采用硫黄或硫给予体硫化,即在生胶中加入硫黄或硫给予体以及缩短硫化时间的促进剂和保证硫黄交联效率的氧化锌和硬脂酸组成的活性剂。

在实际中通常按硫黄用量及其与促进剂的配比情况划分成以下几种典型的硫化体系:①普通硫磺硫化体系由常用硫黄量(>1.5份)和常用促进剂量配合组成。

使用这种硫化体系能使硫化胶形成较多的多硫键,和少量的低硫键(单硫键和双硫键)。

硫化胶的拉伸强度较高,耐疲劳性好。

缺点是耐热和耐老化性能较差。

②半有效硫化体系由硫黄量0.8~1.5份(或部分硫给予体)与常用促进剂量配合所组成。

橡胶常用的十七种补强、填充助剂

橡胶常用的十七种补强、填充助剂最常用的就是炭黑了,具有补强和填充做用,还有很多材料都在做补强的同时也可以降低成本做填充料1.1炭黑炭黑是一种用途广泛的化工产品,可用于橡胶、树脂、印刷油墨、涂料、电线电缆、电池、纸张、铅笔、颜料等产品。

炭黑最主要的用途是用于制造轮胎及各种橡胶制品。

全球炭黑约有70%用于轮胎,20%用于其他橡胶制品,其余不到10%用于塑料添加剂、染料、印刷油墨等工业。

而在橡胶制品的分额中,一半用于制造汽车零部件,如V带和减震橡胶等。

因此,大约有80%的炭黑是消耗在汽车工业上的。

从总体上讲,世界炭黑工业已进入成熟期,其生产技术主要朝着单炉能力/规模、炭黑产品专用化、综合节能降耗和环保安全等几个方向发展。

(1)高性能和低滞后损失炭黑为了适应轮胎产品的发展,特别是高性能轮胎和绿色轮胎的需求,国外各大炭黑公司开发了许多高性能和低滞后损失炭黑新品种。

所谓高性能炭黑,其共同的特征是:粒径小、结构适宜、聚集体分布尺寸较窄、表面活性高。

而低滞后损失炭黑共同的特征是:结构高、聚集体尺寸分布较宽、表面活性高。

其中,有些开发较早的品种,如N134和N358已经纳入ASTMD1765标准,并已被轮胎厂广泛采用。

近几年研究开发的新品种,既未纳入ASTM标准,也未公布其化学指标,只有部分产品在生产厂家的产品目录中,可以看到其应用性能方面的说明,这些新品种目前正在推广应用。

(2)纳米结构炭黑低滞后损失炭黑是开发的重点,这是由炭黑的下游产业——轮胎工业开发“绿色轮胎”的发展趋势所决定的。

只要炭黑企业和轮胎企业紧密合作,低滞后损失炭黑将进入规模化应用阶段。

纳米级炭黑用经过改进的炉法工艺制造。

与传统的ASTM 炭黑相比,纳米级炭黑具有更高的表面粗糙度和更大的表面活性。

较大表面活性主要与高度无序交联的较小结晶粒子有关。

这种结晶粒子具有大量的棱边,使其成为具有特别高表面能的活性场,活性场会使炭黑与聚合物之间产生很强的机械/物理化学作用。

5橡胶工艺学第四章橡胶补强与填充体系pll

对混炼吃料及分散的影响: 炭黑的粒径越细混炼越困难,吃料慢、耗 能高、生热高、分散越困难。主要是因为粒 径小,比表面积大,需要湿润的面积大。 炭黑结构对分散影响明显,高结构比低结 构的吃料慢,但分散快。

炭黑胶料混炼时间与分散程度、流变性能、 橡胶物理机械性能的关系见下图

2.比表面积(表面活性): 单位㎡/g。 测定方法有电镜法,BET法(低温氮 吸附法),CTAB法(大分子吸附法) 和碘吸附法。只有BET法测得数据表 示总表面积,另几种数据仅表示外表 面积。

3.结构度:表明炭黑聚集体的链枝结构 的发达程度,接近于球形的结构度低, 链枝多的结构度多。采用高芳香烃油 类生产的高耐磨炉黑有较高的结构度。 结构度的测定有电镜法及图像分析法, 吸油值法,视比容法及水银压入法等。

第三节 炭黑对橡胶加工性能的 影响

一.炭黑的结构与包容橡胶

包容胶是在炭黑聚集体链枝状结构中屏蔽的那部 分橡胶,又称为吸留橡胶,见示意图3-4.C形代表炭 黑聚集体的刚性体,交叉线代表橡胶;屏蔽在C形窝 中的橡胶为包容胶。

• 包容胶的测算 Medalia经验公式

二.炭黑的性质对混炼过程及混炼胶的 影响

38

一.炭黑结合胶及影响因素

• 炭黑结合胶概念 • 结合胶生成原因 • 影响结合胶因素

(1)比表面积 (2)混炼薄通次数 (3)温度 (4)橡胶性质 (5)陈化时间

• 二.炭黑性质对硫化胶一般技术性能的影响 • 三.炭黑性质对硫化胶动态性能的影响 • 四.炭黑性质对硫化胶导电性能的影响

第五节 炭黑的补强机理

炭黑对橡胶的补强效果

胶种

SBR NBR EPDM BR NR

未补强 的拉伸强度

/MPa 2.5-3.5

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2009年国内炭黑主要生产企业:

序号 公司名称 产量/万吨 2010年产能超过70万吨 1 黑猫炭黑公司 32.82 2 卡博特炭黑公司 32.0 3 河北龙星化工公司 18.28 4 苏州宝化炭黑公司 14.76 5 华东橡胶材料公司 13.63 山东金狮炭黑2011年产能 6 台湾中橡公司 12.89 达到15万吨。 7 石家庄新星化炭公司 9.49 8 大石桥辽滨炭黑公司 8.40 9 河北大光明巨无霸 7.99 10 山西永东化工公司 6.79 11 青岛赢创(德固萨) 6.70 12 青州博奥炭黑公司 6.38 13 山东贝斯特化工公司 6.13

炉法炭黑生产线

2、 喷雾法

喷雾法的原料油是从反应炉的上游端用机械雾化喷嘴喷 入的,这种制造方法由前苏联开发。喷雾炭黑具有粒子大、

结构极高、填充胶料强度中等和永久变形很小的特点,特别 适用于橡胶密封制品。目前我国喷雾炭黑年产量为几千吨。

3. 槽法

槽法是在自然通风的火房内,天然气或煤层气通过数以 千计的瓷质火嘴与空气进行不完全燃烧而形成鱼尾形扩散火

无机填料

白炭黑、陶土、碳酸与填充的历史与发展

• 我国发明炭黑已有千余年历史,故称“灯烟”或“烃灯”但均 是作坊式生产,未形成规模。 • 1864年美国用中国古老的工艺方法生产炭黑,并于1872年实现 工业化生产,“炭黑”(carbon black)一词出现并广泛应用。 • 1892年发明槽法CB,直至二战期间占“统治”地位。 • 1904年发现炭黑对橡胶有补强作用。

2009年世界各国炭黑产能:

国家或地区 中国 年产能/万吨 430 09年中国炭黑产销情况: 产量:283万吨

美国 208 消费:275.93万吨 日本 75.5 进口:8.9万吨 俄罗斯 73.7 出口:16.2万吨 印度 69.1 韩国 57.0 09年世界炭黑总需求: 巴西 46.5 需求量:977.4万吨 泰国 37.9 年增长:4.2% 德国 32.2 法国 26.4 70%炭黑用于轮胎,20%用于橡胶制品,10%用于油墨、着色剂

(4)台湾中橡公司

世界第四大炭黑生产企业,合计产能在80万吨以上。 大陆工厂设在安徽马鞍山,产能在20万吨左右。 (5)印度博拉集团公司 世界第5位炭黑生产商。2005年产能63万吨。目前,该 集团拥有5家炭黑工厂,分别设在泰国、印度(2家)、埃 及和中国。中国公司在辽宁,产能10万吨。 (6)日本东海炭株式会社 2005年的生产能力为30.2万t ,中国的工厂设在天津, 产能4万t 。 其他如美国大陆炭公司、印度塞卡公司、中国黑猫公司、 韩国DC化学公司等。

白炭黑

silica

本章主要内容

炭黑

(carbon black)

填充剂

filler

分类 命名 对加 工的 影响

结合 橡胶

对性 能的 影响

性质 参数

第一节 概述

一、补强与填充的概念

reinforcement

补强

在橡胶中加入一种物质后,使硫化胶的耐 磨性、抗撕裂强度、拉伸强度、模量、抗溶 胀性等性能获得较大提高的行为。

炉法 喷雾法 不完全燃烧法 槽法 灯烟法 橡胶用 涂料着色剂

工艺方法

辊筒法 混气法

乙炔法

油漆和油墨用色素 炭黑

干电池生产 橡胶用

热裂解法

热裂法

等离子体法

生产炭黑的原料:

(1)乙烯焦油 (2)蒽油 (3)煤焦油 (4)高炉煤气 (5)天然气 (6)炭黑油

橡胶用炭黑主要生产工艺方法: 1、炉法

炉法是在反应炉内,原料烃(液态烃、气态烃或其混合物) 与适量空气形成密闭湍流系统,通过部分原料烃与空气燃烧产 生高温使另一部分原料烃裂解生成炭黑,然后将悬浮在烟气中 的炭黑冷却、过滤、收集、造粒成成品炭黑的方法。 气炉法 炉法 油炉法 硬质炭黑 软质炭黑

世界知名炭黑生产企业:

(1)美国卡博特公司 世界最大的炭黑生产商,在18个国家拥有25家炭黑工 厂,年总产能约为208万t,占全球总产量的21.8%,位居 世界首位。 在中国有上海卡博特、天津卡博特,产能达到 33万吨/年。2002年研发经费高达8300万美元,相当于税 前所得的31% 。 (2)德国德固赛集团 在全球拥有19家炭黑工厂,合计产能约为145万t,占 世界总产能的17.5%,是世界第二大跨国炭黑公司。国内 工厂在青岛胶州,产能达到10万吨/年。 (3)美国哥伦比亚(科伦比恩)公司 世界第三大炭黑公司,全球拥有12家炭黑工厂,合计产 能约106.2万吨。国内工厂在潍坊。

第二节 炭黑的分类和命名

一、炭黑(carbon black)的定义

由许多烃类物质(固态、液态或 气态)经不完全燃烧或裂解生成的具 有高度分散性的黑色粉末物质,主要 由碳元素组成,是近乎球形的胶体粒 子,而这些粒子大都熔结成形状不规 则的聚集体(aggregate)。

炭

黑

炭黑粒子的SEM照片

二、炭黑的生产工艺方法

• 1944年发明高耐磨炉黑,从此打破槽黑一统天下的局面,50年 代末中超耐磨炉黑工业化生产。

• 1960年出现低结构炉黑,炉黑代替槽黑成为现实,槽黑因效率 低,生产成本高且污染环境,又因槽黑有迟缓硫化的作用,故 在轮胎生产中已基本淘汰。 • 1971年开始生产新工艺炭黑,从此炭黑的质量得以控制。 • 上世纪90年代初低滞后(滚动阻力)炭黑开始盛行。

填充

在橡胶中加入一种物质后,能够增大橡胶 的体积,降低制品的成本,改善加工工艺性能 ,而又不明显影响橡胶制品性能的行为。

filling

二、填料(filler)分类

按作用分类

filling agent

reinforcing agent

补强剂

炭黑(carbon black) 白炭黑(silica) 短纤维(short fiber) 有机树脂(organic resin) 无机纳米材料(nano-filler)

填充剂

陶土(clay) 碳酸钙(calcium carbonate) 滑石粉(talcum powder) 硅铝炭黑(silica-alumina

carbon black)

高岭土(kaolin) ……

颗粒状

炭黑、白炭黑、无机填料

纤维状

短纤维、石棉、碳纤维

按形态分类

按性质分类 有机填料

炭黑、短纤维、木质素、 果壳粉、胶粉等