板翅式换热器的设计

板翅式换热器的设计

板翅式换热器的设计设计一台有效的板翅式换热器需要考虑多个因素,包括换热效率、压降、结构强度和成本等。

以下是一些设计考虑的要点:1.换热面积的确定:换热器的效率与换热面积成正比。

根据需要换热的流体流量和温度差,计算出所需的换热面积。

传热面积的设计通常遵循传热面积与流体流量成正比的规律。

2.板片的选择:板片的材质应具有良好的导热性能和耐腐蚀性能。

常见的板片材料有铝、铜和不锈钢等。

选择合适的板片材料可以有效提高换热效率和使用寿命。

3.翅片的设计:翅片是提高板翅式换热器换热效率的关键。

合理的翅片设计可以增加换热面积,并通过增加对流传热来提高换热效率。

翅片的高度和间距应根据需要换热的介质性质和操作条件来确定。

4.流体流动的形式:板翅式换热器可以采用纵向流动或横向流动的形式。

纵向流动的换热器通常用于低流量和高温差的情况下,而横向流动的换热器适用于高流量和小温差的情况。

5.压降的计算:压降是流体通过换热器时产生的阻力损失。

在设计过程中需要计算出预期的压降,并确保所选换热器能够满足流体流量和压降要求。

6.结构强度的考虑:由于板片和翅片的排列方式,换热器需要具备足够的结构强度来承受流体压力和温度。

强度计算应遵循适用的规范和标准,以确保设备的安全运行。

7.清洗和维护的便利性:换热器应设计成易于清洗和维护的结构,以便在需要时进行维护,保持良好的换热效果。

总之,设计一台有效的板翅式换热器需要综合考虑流体流量、温度差、换热面积、压降、结构强度和维护便利性等因素。

通过合理的设计和选择适当的材料和结构,可以提高换热效率,降低能源消耗,并确保设备的长期稳定运行。

风机发电机冷却系统用板翅式换热器设计

风机发电机冷却系统用板翅式换热器设计引言风机发电机冷却系统是电力发电厂中重要的组成部分,在发电机运行过程中起到散热的作用。

板翅式换热器是一种常用的散热设备,其设计和选择对于冷却系统的效果和运行稳定性至关重要。

本文将介绍风机发电机冷却系统用板翅式换热器的设计原理、设计步骤以及注意事项。

换热器的设计原理板翅式换热器是一种高效的换热器,其工作原理是通过板状的换热元件和翅片的组合,在单位面积上实现更大的换热面积,增强换热效果。

风机发电机冷却系统的换热器设计需考虑以下几个因素:1. 流体特性在设计换热器之前,需要对流体的性质进行分析,包括流体的流量、温度、压力等参数。

这些参数将直接影响到换热器的尺寸、材料选择以及翅片的间距等。

2. 热传导热传导是指热量在固体材料中传递的过程。

风机发电机冷却系统中,热量需要从发电机传导到换热器中,再通过换热器散发到空气中。

因此,在设计换热器时需要考虑热传导的性能以及换热器材料的传导能力。

3. 换热面积换热器的换热面积是影响换热效果的重要因素之一。

在设计换热器时,需要根据风机发电机的散热需求以及流体参数,计算出需要的换热面积,并根据实际情况选择合适的尺寸。

换热器的设计步骤1. 确定散热需求首先,需要根据风机发电机的功率、工作环境温度以及运行时间等参数,计算出发电机的散热需求。

可以使用以下公式进行计算:散热需求 = 发电机功率 × 散热系数其中,散热系数是根据具体的工作环境和设备特性来确定的,可以在设计前进行实地测试或者查阅相关文献进行参考。

2. 确定换热面积和流通面积根据散热需求和流体参数,可以计算出所需的换热面积和流通面积。

换热面积是散热器中翅片的总面积,而流通面积是指流体流过换热器的有效面积。

一般来说,流通面积应比换热面积稍大一些,以保证流体能够充分流过换热器并实现充分换热。

3. 选择换热器材料和翅片间距根据实际情况和应用环境,选择合适的换热器材料和翅片间距。

换热器的材料应具有良好的导热性能、耐腐蚀性和强度。

换热器设计

目录一、设计目的 (2)二、设计要求及参数 (3)三、设计步骤 (4)四、设计计算 (6)五、设计结构 (8)六、参考文献 (10)板翅式换热器设计一、设计目的在20世纪30年代,首先在先进国家,将翅片式热交换器用于发动机的散热,到50年代在深冷和空分设备上开始采用。

随着有色金属和不锈钢防腐处理技术和钎焊工艺技术的提高,它结构紧凑、轻巧、传热强度高的特点引起了科技和工业界的关注,被认为是最有发展前途的新型热交换器设备之一。

板翅式换热器具有换热效率高,结构紧凑,适应性强;制造工艺复杂要求严格的特点。

其次,板翅式换热器具有广泛的应用前景和市场潜力,目前它不仅在空气分离、乙烯生产和合成氨的石化设备上得到广泛应用,而且在天然气液化分离、航空、汽车、内燃机车、氢氦液化、制冷及空调等设备上也是表现出巨大的应用潜力。

板翅式换热器板束结构是由隔板、翅片及封条等组成。

翅片是板翅式换热器的基本元件,传热过程主要通过翅片热传导及翅片与流体之间的对流来完成。

翅片类型很多,如平直翅片、锯齿形翅片、多孔翅片、波纹翅片、丁状翅片百叶窗式翅片、片条翅片等(如图一)。

此次设计中两流体温度差别不大,故采用锯齿形翅片。

锯齿形翅片可以看作是由平直翅片切成的许多段小的片段,并相互错开一定间隔而形成的间断式翅片。

这种翅片对促进流体的湍动、破坏热阻边界十分有效,属于高效能翅片。

二、设计要求及参数冷凝侧工质为高纯度的氮气,蒸发侧为富氧液空。

换热介质流量:冷凝侧进口气相流量 V ngi =2726.28 kg/h ,冷凝侧出口气相流量V ngo =1363.14kg/h 液相流量 V nlo =1363.14kg/h状态:P 1=3.315×105 Pa ;T 1=89.28758K ; P 2=3.315×105 Pa ;T 2=89.28758K ; P 3=1.422×105 Pa ;T 3=84.15505K ; P 4=1.393×105 Pa ;T 4=87.85499K 热负荷:Q=22756KJ/h=63211W1)为提高过冷器的传热效果,采用逆流,氮气自上而下流动,而液态空气自下而上流动。

高压板翅式换热器的设计开发

,

有力 推动 了板翅式换热 器 的技术进 步

在我 国

。

,

铝制

: 板翅式换热器 由杭州制氧机集 团有 限公 司 ( 以下 简称

0 杭氧) 等在 2 世 纪 印 年代中期 开发

.

成功

展

,

使我 国成为 继英 国

、

美 国和 日本 之后第 四个 能够生 产这种 换 热器 的国家 但杭氧当时

<

设计 生产 的铝 制板翅式换热 器 多 以 低压 换热 器 为 主 ( 尤其是 内压 缩 流程 的不 断成熟 和应 用

,

、 ,

2 OMP a

)

。

随 着 空 分 流程 的不 断 发

。

要 求板 翅 式换 热器 的设计 压 力 必 须提高

。

尤其进

,

人 2 世 纪 8 年代 以来 0 0 承 受中 器

,

随着我 国 内地 和 沿海 油 田 的不 断开 发 和石 油 化 工 行 业 的快 速发 展

由于 国内无 法 制 造 中

、 , 、

某 一 内压 缩 流程 空分 设备 主换热 器 的运行 参 数 少 友 2

表

2

某 一 内压缩流 程 空分设 备主换 热器运行 参数 高 压 空气

8 3 众)7 7C 8 2 3

.

流 体 名你 你 流量/

咬 3 m

}

高 压 氧气 气

“ …6 3幻 二 …0 二 5 画

.

污氮气 气

.

h

设计

计 算方 法

、

特 点及 应 用 前 景作 简单介 绍

关抽词 : 高压板 翅式换 热 器 ; 芯 体

1

:

翅片 ; 流道

板翅式换热器的设计

Development of plate-fin heat exchangerAbstract:A technical development of developing, designing and manufacturing of plate-fin heat exchanger for petroleum and chemical engineering are described . The developmental succes of plate-fin heat exchanger of high-pressure increase s a complete ability of China s large plant of petroleum and chemical engineer ing ,and the use of China s plate-fin heat exchanger in impoted units. The produc t has been exported to U.S.A.It marks the advanced technical level of China s plate-fin heat exchanger in the world.Key words: plate-fin heat exchanger;calculation d esign; equal destribution of two phase-flowages; material;manufacture▲随着我国内陆和沿海油田开发,进入70年代以来,我国石油化学工业得到迅速发展,先后引进多套乙烯和合成氨大型装置,因而这些装置国产化也就提到议事日程,其中的板翅式换热器冷箱是成套装置国产化关键设备之一。

乙烯深冷分离、合成氨氮洗和油田气回收中的冷箱,是由多个板翅式换热器用管道连接并组装在一起放入箱体内,以珠光砂填充作绝热材料组装而成。

板翅式换热器的设计

板翅式换热器的设计首先,板翅式换热器的设计需要考虑两个主要的热传导路径,即热液体与板翅之间的传热和板翅与气体之间的传热。

对于前者,需要选择合适的液体流体以及流动状态。

液体的选择通常基于其传导热量和冷凝特性。

在液体流动的过程中,热液体通过流道与板翅接触,从而实现传热。

因此,流道的设计是关键之一,需要考虑流体的密度、黏度、热传导系数等因素,以提高传热效率。

另一个热传导路径是板翅与气体之间的传热。

在板翅式换热器中,气体通过孔道流过板翅,将热量传递给板翅,而后者再将热量传递给液体流体。

因此,板翅的设计至关重要。

首先,需要确定合适的板翅材料,通常选用导热性能良好的金属材料,比如铝合金。

其次,需要确定板翅的厚度和形状,以提高气体与板翅之间的接触面积,从而增加传热效率。

另外,板翅的间距也是一个重要的参数,如果间距太小,会导致流体阻力增加,影响流体的流动性能;如果间距太大,则会降低传热效率。

因此,在设计中需要在传热效率和流体阻力之间做一个平衡。

此外,板翅式换热器的结构设计也需要考虑。

为了提高强度和稳定性,通常采用翅片与平板的堆叠结构,并通过焊接、铆接或者搭扣固定翅片。

此外,还需要保证板翅与流体之间的密封性。

常见的密封方式有水封、胶封等。

在板翅式换热器的设计中,还需要考虑其他一些因素,比如降低腐蚀、优化流路、减小结焦等。

综上所述,板翅式换热器的设计需要兼顾多个因素,包括流体特性、传热效率、结构强度等。

通过合理地选择液体流体、设计板翅形状和间距、选择合适的板翅材料、优化结构设计等措施,可以有效提高板翅式换热器的传热效率和工作稳定性。

逆布雷顿制冷循环分析和板翅式换热器的设计

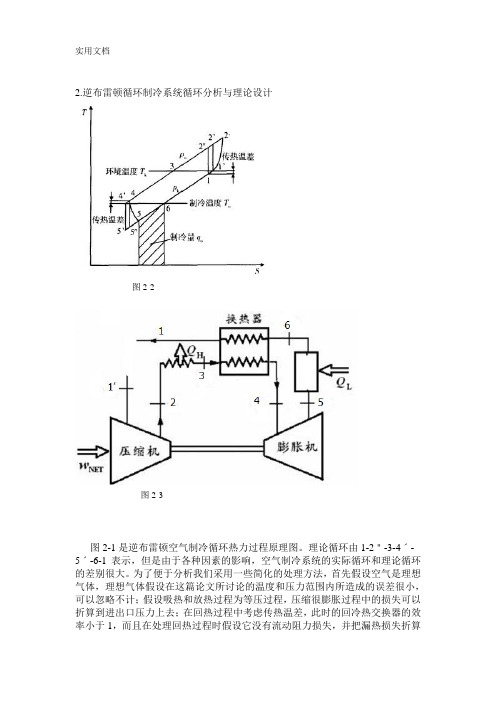

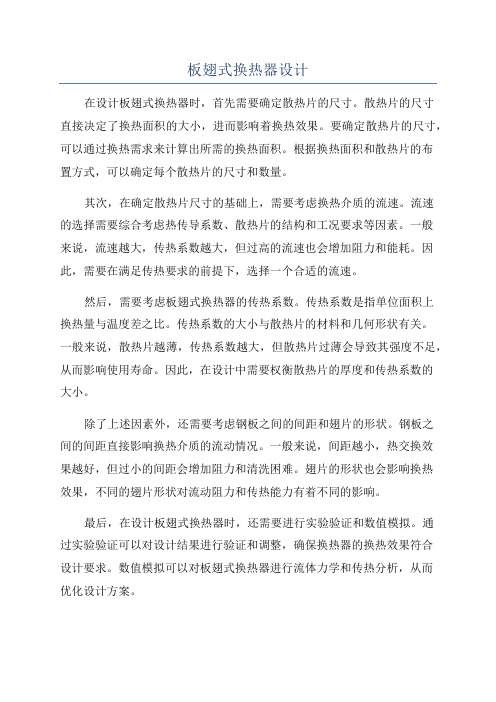

2.逆布雷顿循环制冷系统循环分析与理论设计图2-2图2-3图2-1是逆布雷顿空气制冷循环热力过程原理图。

理论循环由1-2"-3-4ˊ-5ˊ-6-1表示,但是由于各种因素的影响,空气制冷系统的实际循环和理论循环的差别很大。

为了便于分析我们采用一些简化的处理方法,首先假设空气是理想气体,理想气体假设在这篇论文所讨论的温度和压力范围内所造成的误差很小,可以忽略不计;假设吸热和放热过程为等压过程,压缩很膨胀过程中的损失可以折算到进出口压力上去;在回热过程中考虑传热温差,此时的回冷热交换器的效率小于1,而且在处理回热过程时假设它没有流动阻力损失,并把漏热损失折算为用冷装置的热负荷;空气在压缩机中的压缩过程要考虑到绝热压缩效率ηCS,在膨胀机中的膨胀过程要考虑到相对内效率ηT。

在极限回热过程中,空气的温度经过冷凝器和回热器后可以到达4ˊ,但是由于回热效率的存在空气只能经回热器被冷却到4,空气经过理想绝热膨胀过程后可以到达状态点5",但是实际过程并不能完全达到可逆,因此膨胀后只能到达状态点5,点5的计算需要考虑到膨胀机的等熵效率。

空气从膨胀机中出来后进入用冷装置,被用冷装置加热到状态点6,6点所对应的温度就是制冷温度,然后空气进入回热器中被加热至状态点1ˊ后进入压缩机,压缩过程不是完全的可逆过程,所以空气被压缩至状态点2而不是2ˊ,然后空气进入冷凝器被定压冷却至状态点3,再进入回热器被定压冷却至4,从而完成了一个完整的循环过程。

在工程实际中,空气压缩机可以采用活塞式以及螺杆式等,效率一般在0.6~0.8之间,通常为0.7左右;膨胀机采用径流式气体轴承膨胀机,在规定工况内的运行效率大约在0.5~0.7之间,通常为0.6左右;回热器采用高效紧凑的板翅式换热器,效率可以达到0.75~0.95,通常在0.8左右;环境温度为298K,制冷温度为220K,压力比根据实际和要求情况选取。

我在这里取压缩机入口处的空气压强P1ˊ=0.1MPa,压比π=3.0,则压缩机出口处的压强是P2=0.3Mpa,c p是空气的定压比热容,在一般的使用压力和温度范围内看作常数先来确定各点的温度T4=T0+ΔT=T0+(T K-T0)*(1-ηR)=231.7K,ηR=0.85为回冷热交换器的效率T5〞=T4*(P5/P4)^((1.41-1)/1.41)=168.3K由ηT=(T4-T5)/(T4-T5〞)的得出T5=193.7K,其中ηT为等熵膨胀效率T1'=298.0KT2ˊ=T1ˊ*(p2ˊ/p1ˊ)^((1.41-1)/1.41)=410.2K由(T2'-T1')/(T2-T1')=ηCs得T2=458.3K,其中ηCs为压缩机效率综上可知各点温度:T1'=298.0K,T2=458.3K T3=298K,T4=231.7K,T5=193.7K,T6=220K由nist软件可以计算各点的焓值图2-4制冷机的单位质量工质耗功量为w=w e-w c;式子中w e是压缩机气体耗功,w c是膨胀机膨胀气体做功。

板翅式换热器的设计

测试设备爆破试验台

测试设备冷热冲击试验台

冷热冲击试验台

测试设备脉冲试验台 脉冲试验台

0~3,0-50

测试设备风洞试验

风洞试验

§ 板翅式换热器的计算

换热器的计算分二种情况: 1.设计计算:设计一个新的换热器,以确 定所需的换热面积。客户提供的要求越细, 反复修改的次数会越少,所设计的结果就 会越接近客户的要求。 2.校核计算:对己有或己选定了换热面积 的换热器,根据所提供的参数要求,核算 它是否能满足相应的参数要求。

制造过程包括零件准备、板束组装、钎焊和封 头接管氩弧焊接等工序。

工艺过程如下图所示。

生产流程(1)

生产流程(2)

生产流程(3)

生产设备

先进的真空 钎焊设备

生产设备

翅片冲压

剪板

生产设备

数控加工

自动焊机

清洗()

装配、焊接、检验 、、

§ 板翅式换热器的测试

测试试验气密性试验

测试设备氦气检漏仪

设计计算例子

校核计算例子

客户需要提供的参数如下表:

提供客户计算书的格式

Thank you!

二、 板翅式换热器应用

空气分离装置 可逆式换热器,冷凝蒸发器,液化器, 液氮和液态空气过冷器;

石油化工 在天然气的液化、分离装置,及合成氨工 业中逐步获得应用;

动力机械 内燃机车散热器,汽车散热器、挖掘机 循环油冷却器和压缩机空冷器、油冷器,动力传动液 压系统油散热器 原子能和国防工业 氢液化器和氮液化器。

机车水冷式中冷器

风冷式换热器

压缩机风冷式油、气换热器

工程机械风冷式油换热器 风冷式气冷却器

液压传动液压油冷却器

空分主换热器

板翅式换热器设计

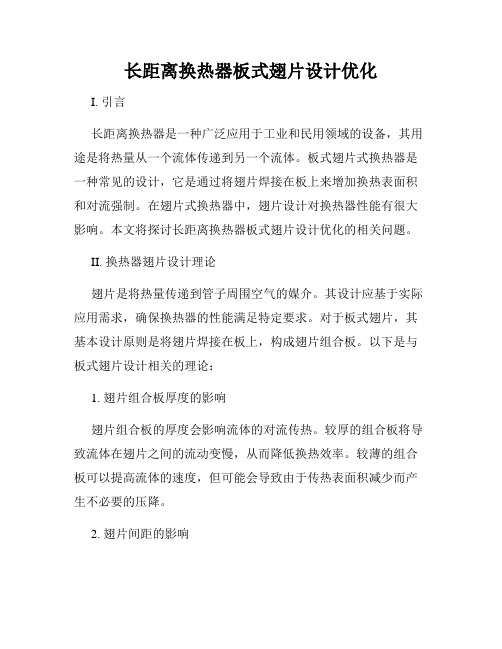

板翅式换热器设计在设计板翅式换热器时,首先需要确定散热片的尺寸。

散热片的尺寸直接决定了换热面积的大小,进而影响着换热效果。

要确定散热片的尺寸,可以通过换热需求来计算出所需的换热面积。

根据换热面积和散热片的布置方式,可以确定每个散热片的尺寸和数量。

其次,在确定散热片尺寸的基础上,需要考虑换热介质的流速。

流速的选择需要综合考虑热传导系数、散热片的结构和工况要求等因素。

一般来说,流速越大,传热系数越大,但过高的流速也会增加阻力和能耗。

因此,需要在满足传热要求的前提下,选择一个合适的流速。

然后,需要考虑板翅式换热器的传热系数。

传热系数是指单位面积上换热量与温度差之比。

传热系数的大小与散热片的材料和几何形状有关。

一般来说,散热片越薄,传热系数越大,但散热片过薄会导致其强度不足,从而影响使用寿命。

因此,在设计中需要权衡散热片的厚度和传热系数的大小。

除了上述因素外,还需要考虑钢板之间的间距和翅片的形状。

钢板之间的间距直接影响换热介质的流动情况。

一般来说,间距越小,热交换效果越好,但过小的间距会增加阻力和清洗困难。

翅片的形状也会影响换热效果,不同的翅片形状对流动阻力和传热能力有着不同的影响。

最后,在设计板翅式换热器时,还需要进行实验验证和数值模拟。

通过实验验证可以对设计结果进行验证和调整,确保换热器的换热效果符合设计要求。

数值模拟可以对板翅式换热器进行流体力学和传热分析,从而优化设计方案。

综上所述,设计板翅式换热器需要考虑散热片尺寸、流速、传热系数、间距和翅片形状等多个因素。

通过综合考虑这些因素,可以设计出符合要求的高效换热器。

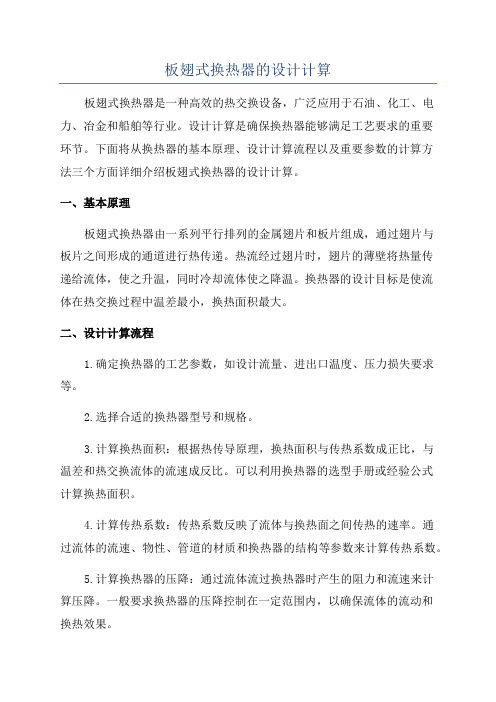

长距离换热器板式翅片设计优化

长距离换热器板式翅片设计优化I. 引言长距离换热器是一种广泛应用于工业和民用领域的设备,其用途是将热量从一个流体传递到另一个流体。

板式翅片式换热器是一种常见的设计,它是通过将翅片焊接在板上来增加换热表面积和对流强制。

在翅片式换热器中,翅片设计对换热器性能有很大影响。

本文将探讨长距离换热器板式翅片设计优化的相关问题。

II. 换热器翅片设计理论翅片是将热量传递到管子周围空气的媒介。

其设计应基于实际应用需求,确保换热器的性能满足特定要求。

对于板式翅片,其基本设计原则是将翅片焊接在板上,构成翅片组合板。

以下是与板式翅片设计相关的理论:1. 翅片组合板厚度的影响翅片组合板的厚度会影响流体的对流传热。

较厚的组合板将导致流体在翅片之间的流动变慢,从而降低换热效率。

较薄的组合板可以提高流体的速度,但可能会导致由于传热表面积减少而产生不必要的压降。

2. 翅片间距的影响翅片组合板上的翅片间距也会对换热器的性能产生影响。

较小的翅片间距可以提高传热表面积,但可能会阻碍流体的流动,从而增加压降。

较大的间距将减少传热表面积,但可降低压降,提高流体的自由流动性。

3. 翅片形状的影响翅片的形状和尺寸对换热器的性能也有直接影响。

翅片的高度、宽度和形状将影响其对流强制和传热特性。

例如,三角形翅片可以提高翅片之间的流体速度,但较长的翅片会增加压降。

III. 设计优化方法为了优化板式翅片的设计,以下是几种设计方法:1. 模拟计算在计算机上进行模拟计算可以帮助设计人员确定最佳的板式翅片参数。

这可以通过使用计算流体力学等数学模型,计算流体的流动情况和热传导,以确定翅片和组合板的最佳尺寸和形状。

2. 实验优化实验室实验也是一个有效的方法。

通过在实验室中制作和测试不同设计的板式翅片,研究人员可以通过测量传热系数和压降来确定最佳设计参数。

3. 技术优化技术手段在翅片板设计中也扮演着极为重要的角色。

例如,采用弯曲技术,可以生产出采用高性能材料的高效换热器。

(精品)板翅式换热器的设计

Plate-fin Heat Exchanger

章节的主要内容

一、绪论 二、板翅式换热器的应用 三、板翅式换热器的结构 四、板翅式换热器的制造流程 五、板翅式换热器的测试方法 六、换热器的设计计算

§一、 绪论

1 发展概述

二十世纪三十年代,英国的马尔斯顿·艾克歇尔 瑟(Marston Excelsior)公司首次开发出铜及铜合金 制板翅式换热器,并将其用作航空发动机散热器。

❖ 灵活性及适应性大:

1)两侧的传热面积密度可以相差一个数量级以上, 以适应两侧介质传热的差异,改善传热表面利用率;

2)可以组织多股流体换热(可达12股,这意味着工 程、隔热、支撑和运输的成本消耗降低),每股流的 流道数和流道长都可不同;

3)最外侧可布置空流道(绝热流道),从而最大 限度地减少整个换热器与周围环境的热交换。

(3)代号

各翅片均采用我国汉语拼音符号和数字统一表示:

例: PZ 平直翅片 DK 多孔翅片 BY 百叶窗翅片 JC 锯齿翅片 BW 波纹翅片

例:

65PZ4203 表示:翅高6.5mm

平直翅片 节距(或翅片间距)4.2mm, 厚度0.3mm

3 流动形式

通道以不同方式的叠置和排列可形成不同的流 动形式

平直翅片特点是有很 长的带光滑壁的长方 型翅片,传热与流动 特性类似于流体在长 圆型管道中的流动。

锯齿翅片特点是流体的 流道被冲制成凹凸不平, 从而增加流体的湍流程 度,强化传热过程,故 被称为“高效能翅片”。

多孔翅片是在平直翅片 上冲出许多孔洞而成的, 常放置于进出口分配段 和流体有相变的地方。

板翅式换热器结构图

2 翅片作用及类型

(1)作用

翅片是板翅式换热器最基本的元件,传热主要是 依靠翅片来完成,一部分直接由隔板来完成。

板翅式换热器的设计计算

板翅式换热器的设计计算板翅式换热器是一种高效的热交换设备,广泛应用于石油、化工、电力、冶金和船舶等行业。

设计计算是确保换热器能够满足工艺要求的重要环节。

下面将从换热器的基本原理、设计计算流程以及重要参数的计算方法三个方面详细介绍板翅式换热器的设计计算。

一、基本原理板翅式换热器由一系列平行排列的金属翅片和板片组成,通过翅片与板片之间形成的通道进行热传递。

热流经过翅片时,翅片的薄壁将热量传递给流体,使之升温,同时冷却流体使之降温。

换热器的设计目标是使流体在热交换过程中温差最小,换热面积最大。

二、设计计算流程1.确定换热器的工艺参数,如设计流量、进出口温度、压力损失要求等。

2.选择合适的换热器型号和规格。

3.计算换热面积:根据热传导原理,换热面积与传热系数成正比,与温差和热交换流体的流速成反比。

可以利用换热器的选型手册或经验公式计算换热面积。

4.计算传热系数:传热系数反映了流体与换热面之间传热的速率。

通过流体的流速、物性、管道的材质和换热器的结构等参数来计算传热系数。

5.计算换热器的压降:通过流体流过换热器时产生的阻力和流速来计算压降。

一般要求换热器的压降控制在一定范围内,以确保流体的流动和换热效果。

6.判断换热器的适用性:根据计算结果判断换热器是否满足工艺要求。

如不满足,需重新调整参数,重新计算,直至满足要求为止。

三、重要参数的计算方法1.换热面积(A)的计算方法:A=Q/(u*ΔTm)其中,Q为传热量,u为传热系数,ΔTm为平均温差。

2.传热系数(u)的计算方法:u=k/(s/δ)其中,k为热导率,s为板翅的壁厚,δ为流体的热边界层厚度。

3.压降(ΔP)的计算方法:ΔP=(f*L*ρ*v^2)/(2*D*De)其中,f为摩阻系数,L为流道长度,ρ为流体的密度,v为流体的流速,D为换热流体通道的有效直径,De为流体通道的有效等效直径。

以上是板翅式换热器设计计算的一般步骤和常用参数的计算方法,通过合理选择和计算这些参数,可以确保换热器的性能满足工艺要求,实现高效的热交换。

板翅式换热器设计

板翅式换热器设计首先是板翅式换热器的换热原理。

板翅式换热器通过将换热器管道外表面铺设一层细小的金属翅片,来增加换热面积。

当换热介质在管道中流动时,通过翅片与管壁之间的热传导和对流传热,将热量从介质传递到翅片上,再由翅片传递到周围空气中。

由于翅片的导热性能好且热传导距离短,所以能够大大提高换热效率。

接下来是板翅式换热器的结构设计。

板翅式换热器通常由一组平行排列的管道和其外表面附着的翅片组成。

在设计时,需要考虑到换热器的传热面积、流体流动路径、翅片的形状和厚度等因素。

传热面积的大小直接影响换热器的换热效率,通常可以通过增加管道长度、增加翅片数量或增加翅片高度来增加传热面积。

流体流动路径的设计需要保证流体均匀分布,并且能够充分接触到管壁的翅片,以提高传热效果。

翅片的形状和厚度选择需要考虑到翅片的强度和导热性能,一般可以采用蜂窝状或矩形形状的翅片来增加换热面积。

最后是板翅式换热器的性能优化。

为了提高换热器的换热效率,可以从以下几个方面进行优化。

首先是选择合适的翅片材料,通常优选导热性能好、强度高、耐腐蚀性强的材料。

其次是优化翅片的形状和厚度,通过改变翅片形状的角度和翅片的厚度,可以提高翅片的导热性能和传热面积。

此外,优化流体流动路径也是提高换热器性能的关键。

通过改变管道的布局方式和添加导流板等措施,可以使流体均匀分布并充分接触到翅片,提高传热效果。

综上所述,板翅式换热器是一种高效的换热设备。

在设计中需要考虑换热原理、结构设计以及性能优化等方面的因素,以提高换热器的换热效率。

随着科技的不断进步,板翅式换热器的设计和制造技术也将不断提高,为各个领域的换热需求提供更加高效的解决方案。

板翅式换热器

板翅式换热器结构图

2 翅片作用及类型

(1)作用

翅片是板翅式换热器最基本的元件,传热主要是 依靠翅片来完成,一部分直接由隔板来完成。 而翅片传热不像隔板是直接传热,故翅片有“二 次表面”之称。 翅片除承担主要的传热任务外,还起着两隔板间 的加强作用。

(2)类型

翅片有锯齿形、平直形、多孔形等多种结构型式,可根 据不同的操作条件来选择合适的翅片型式; 翅片的扩展面和翅片对流体的扰流能力决定了热交换能 力; 因此板翅式换热器具有结构紧凑、轻巧及传热效率高等 特点。

2 优缺点-优点

传热效率高,温度控制性好

翅片的特殊结构,使流体形成强烈湍流,从而 有效降低热阻,提高传热效率。其传热系数也比列 管式换热器高5-10倍。 传热效率与功耗比低,可精确控制介质温度。

结构紧凑

传热面积密度可高达17300 m2/m3,一般为管 壳式换热器的6-10倍,最大可达几十倍。

y

δ

h

x

(1)当量直径 d

e

4 A ' 4 xy 2 xy d e U 2 ( x y ) x y

(2)通道横截面积A

B 对于每层单元,通道的横截面积为 Ai xy ,m2 s B 2 nxy 芯体的n层通道的横截面积为 AnA ,m i s

(3)通道横截面积A

n层通道的一次传热面积 F1

platefinheatexchanger二零零五年七月本章主要内容一绪论二板翅式换热器的结构三板翅式换热器的设计计算四板翅式换热器的流动阻力计算五板翅式换热器的强度计算六板翅式换热器的制造工艺本章学习重点1了解板翅式换热器的基本型式及结构2能应用基本传热公式对板翅式换热器进行设计计算31绪论发展概述二十世纪三十年代英国的马尔斯顿艾克歇尔瑟marstonexcelsior公司首次开发出铜及铜合金制板翅式换热器并将其用作航空发动机散热器

铝制板翅式换热器设计要点分析

铝制板翅式换热器设计要点分析摘要:铝制板翅式换热器是一种换热设备,具有高效性的特点,该散热器结构紧凑,可以快速传导热量,而且其重量较小,在当前的工业等领域得到了广泛应用。

为了进一步突出铝制板翅式换热器的优势作用,在对其进行设计的过程中,需要合理进行结构选型,并且注重细节优化,保证铝制板翅式换热器的散热效果。

本文铝制板翅式换热器设计要点进行分析研究,并且提出了几点浅见。

关键词:铝制板;翅式换热器;材料选择;设计要点一、铝制板翅式换热器的特点铝制板翅式换热器是一种高效的散热设备,具有非常明显的应用优势。

铝制板翅式换热器出现于美国,早在1942年,美国科学家Norris就提出了传热系数与Raylow数的关系,研究了平板、钉、波纹等翅片的传热性能。

随着这一技术的积极应用,美国将深化对板翅式换热器与舰船、海军、航空等环节的研究。

近年来,随着我国制造技术的发展,铝板翅片已经取代了传统的金属管壳结构。

其总质量比仅为1/10,传热效果显著,是传统金属的5~10倍。

因此,铝板翅片换热器在化工和天然气液化中得到了广泛应用。

二、板翅式换热器存在问题从结构上来看,板翅式换热器主要由进口管、进口封头、换热器芯、出口封头和出口管组成。

其结构尺寸为:进水管直径200mm,长度176mm,进水封头直径308mm,长度905mm;流体通道的宽度为19 mm,长度为308 mm;出口管的直径为200 mm,长度为246 mm。

由于进入各层中的板翅式换热器的通道的流体的不同流动模式,三个通道中的流动是不同的。

径向通道流是最大的,其次是环形通道流、涡流通道流是最小的。

进气管附近通道内的流速通常比头部末端涡流槽通道内的流速大一个数量级,各通道内的流速随进气管速度的增大而增大。

因此,板翅式换热器横向流动存在严重的不均匀分布,影响了换热器的传热效率。

考虑到锥形分配器可以实现均匀的分配和收集,不影响板翅式换热器的流量分布不均匀,只模拟了换热器的结构,包括进口管和出口管。

铝制板翅式换热器的设计研究

铝制板翅式换热器的设计研究摘要:随着我国工业建设的发展,新设备逐渐应用到工业生产中。

铝制板翅式换热器的运行给化工企业带来了方便。

铝制板产品具有重量轻、导电性高、导热性好等特点。

结合铝板翅式换热器的相关导流结构,针对相关技术操作规程和数据软件分析,从优化设计的角度研究了各种导流装置的结构模型,并对一定条件下的结构优化设计进行了分析。

关键词:铝制板翅式换热器;参数;材料选择;结构设计;前言铝制板翅式换热器具有体积小、重量轻、效率高、适应性强等优点,可满足错流、逆流、错逆流等多种不同介质同时换热,可同时进行气液、气液、冷凝和蒸发之间的换热。

广泛应用于空分、石油化工、天然气液化设备、乙烯冷箱等行业。

1铝制板翅式换热器的特点铝制板翅式换热器是美国最早研制的换热器。

早在1942年,美国科学家Norris就提出了传热系数与Raylow数的关系,研究了平板、钉、波纹等翅片的传热性能。

随着这一技术的积极应用,美国将深化对板翅式换热器与舰船、海军、航空等环节的研究。

近年来,随着我国制造技术的发展,铝板翅片已经取代了传统的金属管壳结构。

其总质量比仅为1/10,传热效果显著,是传统金属的5~10倍。

因此,铝板翅片换热器在化工和天然气液化中得到了不断的应用。

2铝制板翅式换热器的设计参数热流体:介质为甲烷,设计压力4.95MPa,进口工作温度40℃,出口工作温度16℃,设计温度150℃,传热系数2400 W/m2•K;冷流体:介质为三元冷剂,设计压力2.6MPa,进口工作温度1 0℃,出口工作温度21.5℃,设计温度65℃,传热系数1900 W/m2•K。

铝制板翅式换热器采用逆流换热。

由于在操作过程中,甲烷入口温度可能瞬间升至100°C以上,因此最终将热流体的设计温度设置为150°C。

由于假定的温升,在极端情况下,换热器热端冷流体温度为21.5℃,热流体温度为150℃。

通过简化的传热模型,热端铁芯的金属温度约为93.22℃,由下式可得:αhF(th -tw)=QαcF(tw -tc)=Q式中:αh -热流体传热系数;th-热流体温度;αc-冷流体传热系数;tc-冷流体温度;t=芯体金属温度;F-换热面积;Q-负荷3铝制板翅式换热器的材料选用铝板翅式换热器由集液头和传热芯组成。

板翅式换热器等效均匀化强度设计

板翅式换热器等效均匀化强度设计摘要:板翅式换热器具有换热效率高、结构紧凑等优点,被认为是在高温气冷堆等领域应用前景广阔的换热设备。

但是由于板翅结构的复杂性,高温高压和循环载荷下板翅式换热器全尺寸高温强度设计问题没有解决。

本文基于等效均匀化,建立了板翅式换热器的高温强度设计方法;并分析了板翅式换热器等效均匀化强度设计。

关键词:板翅式换热器,板翅结构,等效均匀化;强度设计1 板翅式换热器概述板翅式换热器由于结构紧凑、可靠性高,现已广泛应用于各行业中,其制作所用的材料也从最初的铜合金发展到现今的铝合金、不锈钢和钛合金。

其中,尤其是铝合金板翅式换热器,除了传热高效外,还有重量轻、性价比高等优点,因而其应用范围广泛,主要用于低温、介质清洁无腐蚀的环境中,如: 深冷分离的空分装置冷箱、合成氨装置液氮洗冷箱、合成氨尾气的低温分离提纯冷箱、天然气液化 ( LNG) 工厂的液化冷箱、烯烃装置低温分离工序的乙烯冷箱与丙烷脱氢制丙烯冷箱、甲醇制烯烃装置中的冷箱、一氧化碳与氢气低温分离冷箱等。

板翅式换热器的操作温度一般为40 ~196 ℃,设计压力通常在0. 6 ~ 10 MPa。

2板翅式换热器等效均匀化强度设计研究2.1 设计方法分析板翅式换热器等效均匀化强度设计方法应包括两个方面:其一为一次应力(内压)强度评定;其二为高温、循环载荷下的蠕变疲劳寿命评价。

板翅式换热器进行有限元分析时很难建立全尺寸的实体结构模型,因此难以建立板翅式换热器的蠕变疲劳寿命分析方法。

为了进行板翅式换热器的全尺寸建模,基于等效均匀化方法,具体分析过程包括:推导板翅结构等效均匀化参数解析模型;将每个板翅层被看成均匀固态板,解析模型计算结果作为固态板的材料参数进行板翅式换热器全尺寸均匀化模拟,获取板翅结构的整体性质;根据应力应变放大系数获得板翅结构局部性质;与现有的 ASME 设计准则结合,建立完整的板翅式换热器全尺寸蠕变疲劳强度设计分析方法。

2.2均匀化方法验证由于板翅结构复杂,建立板翅结构的实体结构模型困难,因此对板翅式换热器进行均匀化方法的验证时,可以选择建立板翅式换热器的小模型,这样也就方便了板翅结构实体模型的建立。

一种关于新型板翅式换热器的传热设计

一种关于新型板翅式换热器的传热设计摘要:板翅式换热器的结构优化已经成为目前国内外研究的热点问题,流体在不同结构参数平直翅片及银齿形翅片、多孔翅片、波纹翅片、钉状翅片等高效能翅片的流动传热表现。

本文基于流体力学、工程热力学、传热学知识及前人的研究分析板翅式换热器的传热原理和结构优化设计。

关键词:传热原理;翅片结构;相变1换热器的基本理论1.1新型板翅换热器结构原理板翅式换热器单元主要包括翅片、隔板,导流片,流道,封头。

各单元通过真空钎焊工艺焊接在一起。

在相邻两个隔板实践放置翅片和封条,形成一个可以流通的通道夹层,并由一定数量的通道按照一定的布置方式排列组成板束,在将一定数量的板束根据流动方式排布起来形成芯体。

翅片是板翅式换热器的基本元件,也是核心元件,其传热过程主要是通过流体和翅片之间的对流传热进行。

翅片作为隔板的延伸和扩展不仅扩大了传热面积、提高了换热器紧凑性,而且由于其对流体的强烈扰动从而可以提高换热器效率,同时使得芯体形成牢固整体,增强了换热器的强度和承压能力。

板翅换热器具有比表面积大、传热速率高、可多股流换热、可二次传热的特点,由于翅片对流体的扰动使边界层不断破裂,因而具有较大的换热系数;同时由于隔板、翅片很薄,具有高导热性,所以使得板翅式换热器可以达到很高的效率。

板翅换热器在传统型板翅换热器的基础上,改变流道结构,使流道更复杂,湍流耗散率增加,从而大大提高换热器的传热性能。

通过流道的布置和组合能够适应:逆流、错流、多股流、多程流等不同的换热工况。

通过单元间串联、并联、串并联的组合可以满足大型设备的换热需要。

工业上可以定型、批量生产以降低成本,通过积木式组合扩大互换性。

2新型板翅换热器的传热设计计算设计计算目的在于设计计算换热器的换热面积,不同表面下流体的流动传热特性是换热器设计优化的基础。

流体为连续性介质,流动过程遵循连续性方程、动量守恒方程以及能量守恒方程。

提出如下假设。

入口流体的流动状态为层流;流体的物理属性不会随着温度的变化而改变;入口流体流量分布均匀;翅片形成的流道间距均匀;忽略换热器内部翅片厚度对流体流动的阻力作用;忽略换热器内部流体与外界空气之间的热量交换;忽略换热器同层翅片结构同一截面不同流道内流体温度的差异。

铝制板翅式换热器设计研究

铝制板翅式换热器设计研究【摘要】铝制板翅式换热器是一种新颖换热器,具有传热高效、紧凑、轻巧等特点,已在工业领域得到广泛应用。

本文结合实践经验,就铝制板翅式换热器的设计进行了研究,具体包括了换热器设计参数、材料选用及结构设计方面的内容,给出了设计过程中的相关注意事项,可供设计人员参考交流。

【关键词】铝制板翅式换热器;设计参数;注意事项铝制板翅式换热器是用于固定螺杆压缩机的换热器,铝制板翅式换热器是一种以翅片为传热元件的新颖换热器具有传热效率高、体积小、结构紧凑、适应性大、重量轻等特点,并可设计成多达十多股流体同时换热的特殊用途的换热气,其单位体积传热面积可达1860m2/m3。

目前已在石油化工、航空航天、电子、原子能、武器工业、冶金、动力工程和机械等领域得到广泛应用,取得了显著的经济效益。

近年来,铝制板翅式换热器的设计理论、制造工艺、开拓应用的研究方兴未艾,特别是一些新技术的渗透,使其进入了一个新的发展时期。

下面,本文就铝制板翅式换热器的设计进行相关研究。

1.铝制板翅式换热器整体结构铝制板翅式换热器芯体由隔板、翅片和封条3部分组成。

在相邻两隔板之间放置翅片及封条,组成一夹层,称之为通道。

对于高压板翅式换热器,由于承受的压力较高,隔板与翅片、封条的钎焊要求也比较高,隔板的复合层要比低压换热器隔板的复合层厚,封条的宽度也需相应增加。

按ASME规范第八卷第一分册UG-101的规定,凡容器或容器部件的强度难以准确计算时,其最大许用工作压力可按试样爆破压力来确定。

板翅式换热器芯体由于结构复杂,钎焊缝的检查受到结构限制,不可能进行无损检测和其他检查,也无法做强度核算,所以只能通过试样的爆破试验来确定。

按ASME规范规定,试样的爆破试验压力应是最大许用工作应力的3~5倍,且以翅片母材拉伸断裂为合格标准。

对于铝制板翅式换热器,其翅片的最大许用工作压力相应提高。

为了达到这一要求,应选择性能较好的翅片材料,同时增加翅片的厚度。

风机发电机冷却系统用板翅式换热器设计

风机发电机冷却系统用板翅式换热器设计摘要本文旨在设计一个用于风机发电机冷却系统的板翅式换热器。

换热器的设计关键在于提供充分的冷却效果,确保风机发电机稳定运行。

本文将介绍板翅式换热器的工作原理、设计要点和计算方法,并给出具体的设计方案。

最终的设计方案将通过计算和模拟验证其冷却效果。

引言风机发电机是现代发电设备的重要组成部分,其主要作用是将风能转化为电能。

在风机发电机的运行过程中,发电机会因为能量转化而产生大量热量。

为了保证风机发电机的正常运行,需要对其进行冷却。

而板翅式换热器具有高效换热的特点,因此被广泛应用于风机发电机冷却系统中。

板翅式换热器的工作原理板翅式换热器是一种高效的换热设备,其工作原理是通过热介质在板翅间流动,传导热量,以实现冷却或加热的效果。

其结构由一组平行排列的板状成为传热面,周围设有翅片,可以增大传热面积和传热系数。

板翅式换热器的工作流程如下:1.热介质经过进口管道进入换热器的板翅间;2.热介质在板翅间流动,与板翅接触发生传热;3.热介质在板翅间传热过程中吸收或释放热量,达到冷却或加热的效果;4.冷却后的热介质流出换热器,并通过出口管道排出。

板翅式换热器的设计要点1. 流体特性在设计板翅式换热器时,首先需要考虑流体的特性。

风机发电机冷却系统中的热介质通常是空气,因此需要考虑空气的流动性、热导率和热容量等参数。

这些参数将直接影响到板翅式换热器的换热效果。

2. 板翅结构板翅式换热器的换热效果主要取决于板翅的结构。

板翅的设计应该选择合适的材料和尺寸,以实现最大的传热面积和传热系数。

此外,板翅的排列方式和板翅之间的距离也需要考虑,以提高换热效果。

3. 换热面积换热面积是决定换热效果的重要因素之一。

在设计板翅式换热器时,需要计算出所需的换热面积,以满足风机发电机冷却系统的需求。

换热面积的计算可以参考传热学的相关理论和方法,考虑到换热器的结构和工作条件。

4. 排放与维护在设计板翅式换热器时,还需要考虑到换热器的排放和维护问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机车水冷式中冷器

风冷式换热器

压缩机风冷式油、气换热器

工程机械风冷式油换热器

风冷式气冷却器

液压传动液压油冷却器

空分主换热器

机车风冷式油换热器 冷凝蒸发器

水冷式中冷器

无油机换热器

中冷器

真空泵用油冷却器

冷干机

冷干机

电厂用风冷却器

§ 3-2 板翅式换热器的结构

1 基本结构

板翅式换热器由芯体、封头、接管和支座组成。

锯齿翅片特点是流体的 流道被冲制成凹凸不平, 从而增加流体的湍流程 度,强化传热过程,故 被称为“高效能翅片”。

多孔翅片是在平直翅片 上冲出许多孔洞而成的, 常放置于进出口分配段 和流体有相变的地方。

波纹翅片是在平直翅 片上压成一定的波纹, 促进流体的湍动,波 纹愈密,波幅愈大, 其传热性能愈好。

百叶窗式翅片又称鳞 片式翅片或切断式翅 片,其特点是翅片上 冲有等距离的百叶窗 式的栅格,向内流道 凸出,起到强化传热 的作用。

板翅式换热器有钎焊式和扩散焊两种基本结合 型式。大多数热交换工况采用的是真空钎焊的铝制 板翅式换热器,对于腐蚀性较高的介质,有真空钎 焊的不锈钢板翅式换热器和钛板翅式换热器。

错流

逆流

错逆流

§ 板翅式换热器的制造工艺

铝制板翅式换热器的整个制造过程都要求有极 高的技术水平,严格的质量控制和检测措施。 制造过程包括零件准备、板束组装、钎焊和封 头接管氩弧焊接等工序。

工艺过程如下图所示。

生产流程Flow(1)

生产流程Flow(2)

生产流程Flow(3)

生产设备Equipment

2 优缺点-缺点

流道狭小,容易引起堵塞而增大压降;当换热器结 垢以后,清洗比较困难,因此要求介质比较干净。 铝板翅式换热器的隔板和翅片都很薄,要求介质对 铝不腐蚀,若腐蚀而造成内部串漏,则很难修补。 板翅式换热器的设计公式较为复杂,通道设计十分 困难,不利于手工计算;这也是限制板翅式换热器应 用的主要原因。

风洞试验

测试试验---气密性试验

测试设备---氦气检漏仪

氦气检漏仪

Helium leak test

测试设备---爆破试验台

测试设备---冷热冲击试验台

冷热冲击试验台

Thermo shock test Adaptability Test

WUXI JIALONG HEAT EXCHANGER STOCK

板翅式换热器设计

Plate-fin Heat Exchanger

章节的主要内容

一、绪论

二、板翅式换热器的应用

三、板翅式换热器的结构

四、板翅式换热器的制造流程

五、板翅式换热器的测试方法

六、换热器的设计计算

§一、 绪论

1 发展概述

二十世纪三十年代,英国的马尔斯顿· 艾克歇尔 瑟(Marston Excelsior)公司首次开发出铜及铜合金 制板翅式换热器,并将其用作航空发动机散热器。 此后,各种金属材料的板翅式换热器相继出现 在工程应用中,唯以铝合金材料为主。

先进的真空 钎焊设备

生产设备Equipment

翅片冲压 Extrude Fin 剪板 Cut Plate

生产设备Equipment

数控加工 自动焊机

清洗(washing)

装配、焊接、检验Assembly 、Welding、Test

§ 板翅式换热器的测试

水压试验

气密性试验 爆破试验 压力脉冲试验 冷热交变试验

测试设备---脉冲试验台

脉冲试验台 Pulsation test

Fatigue Life Test

0~3HZ,0-50bar

测试设备---风洞试验

风洞试验 Wind tunnel test Performance Test

§ 板翅式换热器的计算

换热器的计算分二种情况: 1.设计计算:设计一个新的换热器,以确 定所需的换热面积。客户提供的要求越细, 反复修改的次数会越少,所设计的结果就 会越接近客户的要求。 2.校核计算:对己有或己选定了换热面积 的换热器,根据所提供的参数要求,核算 它是否能满足相应的参数要求。

设计计算例子

校核计算例子

客户需要提供的参数如下表:

提供客户计算书的格式

Thank you!

热交换由芯体完成,因此最关键的部件是芯体。 芯体由翅片、隔板、封条和导流片组成。

板翅式换热器结构图

2 翅片作用及类型

(1)作用

翅片是板翅式换热器最基本的元件,传热主要是 依靠翅片来完成,一部分直接由隔板来完成。 而翅片传热不像隔板是直接传热,故翅片有“二 次表面”之称。 翅片除承担主要的传热任务外,还起着两隔板间 的加强作用。

(3)代号

各翅片均采用我国汉语拼音符号和数字统一表示: 例: PZ 平直翅片 JC 锯齿翅片 DK 多孔翅片 BY 百叶窗翅片 BW 波纹翅片

例: 65PZ4203 表示:翅高6.5mm 平直翅片 节距(或翅片间距)4.2mm, 厚度0.3mm

3 流动形式

通道以不同方式的叠置和排列可形成不同的流 动形式

(2)类型

翅片有锯齿形、平直形、多孔形等多种结构型式,可根 据不同的操作条件来选择合适的翅片型式; 翅片的扩展面和翅片对流体的扰流能力决定了热交换能 力; 因此板翅式换热器具有结构紧凑、轻巧及传热效率高等 特点。

平直翅片特点是有很 长的带光滑壁的长方 型翅片,传热与流动 特性类似于流体在长 圆型管道中的流动。

灵活性及适应性大:

1)两侧的传热面积密度可以相差一个数量级以上, 以适应两侧介质传热的差异,改善传热表面利用率; 2)可以组织多股流体换热(可达12股,这意味着工 程、隔热、支撑和运输的成本消耗降低),每股流的 流道数和流道长都可不同; 3)最外侧可布置空流道(绝热流道),从而最大 限度地减少整个换热器与周围环境的热交换。

结构紧凑

传热面积密度可高达17300 m2/m3,一般为管 壳式换热,经济性好

翅片很薄,而结构很紧凑、体积小、又可用铝 合金制造,因而重量很轻(可比管壳式换热器降低 80%),故成本低。

可靠性高

全钎焊结构,杜绝了泄漏可能性。同时,翅片兼 具传热面和支撑作用,故强度高。

二、 板翅式换热器应用

空气分离装置

可逆式换热器,冷凝蒸发器,液化器, 液氮和液态空气过冷器;

石油化工

在天然气的液化、分离装置,及合成氨工 业中逐步获得应用;

动力机械

内燃机车散热器,汽车散热器、挖掘机 循环油冷却器和压缩机空冷器、油冷器,动力传动液 压系统油散热器

原子能和国防工业

氢液化器和氮液化器。

我国是从60年代初期开始试制的。首先用于空 分制氧,制成了第一套板翅式空分设备。 近几年来,在产品结构、翅片规格、生产工艺 和设计、科研方面都有较大发展,应用范围也日趋 广泛。

2 优缺点-优点

传热效率高,温度控制性好

翅片的特殊结构,使流体形成强烈湍流,从而 有效降低热阻,提高传热效率。其传热系数也比列 管式换热器高5-10倍。 传热效率与功耗比低,可精确控制介质温度。