NPTH孔上金问题改善

表面处理检查报告

表面处理检查报告

客户名称 数量 检验日期 制程类型 检查项目 1、金面颜色是否一致 2、渗镀 沉金板 检验项目 3、漏镀 4、NPTH孔上金 5、镀层粗糙 6、锡面颜色是否洁白一致 沉锡板 7、锡面是否发黄、发黑或其他变色 外 检验项目 8、焊盘表面及孔内是否漏锡 观 检 9、银面颜色是否洁白一致 查 沉银板 10、银面是否发黄、发黑或其他变色 检验项目 11、焊盘表面及孔内是否漏银 12、金属表面是否擦花 13、阻焊表面是否擦花 公共项目 14、阻焊表面是否起泡、脱落或变色 15、断板 16、其它 附着力测试 用3M胶纸进行拉力测试,不允许有镀层脱落现象 化金 化锡 化银 内容 ACC 型号 规格 镍厚 金厚 锡厚 银厚 客户要求 (u") (u") (u") (u") 镀层厚度 检查结果 REJ 数量 备注

镀层厚度要求 是否满足客户要求 外包装 审核: 是否满足客户要求

PCB常见缺陷及可接受标准

接受标准:

1、凹痕的深度不能影响介质层的厚度;

2、凹痕不能发生在焊盘位置或金手指位置;

3、目视不明显,触摸无明显感觉。

4、可结合参考划痕问题。

37、线条剥离

38、开路/针孔/缺口

39、层压分层(白斑)

接受标准:

线条不能偏离其本身所在位置,用胶带做撕起试验时证明镀层附着力很好,其表面镀层不可出现被拉移或浮起的现象。

接受标准:

1、绿漆表面已出现破裂或已有划伤,但尚未穿透而露出导体线路。

2、绿漆表面有破裂及划伤且已穿透至包有锡铅的导线上,但尚未透过锡层而造成露铜。

34、内层划痕

35、镀层不良

36、层压凹痕

接受标准:

不影响外观,不影响层间结合力。

接受标准:

1、不影响外观和使用性能。

2、任何情况下长度不能超过板的1/2或10mm,两者取较小值;

25、.焊盘破损

26、.过孔油墨高于焊盘

27、.光标脱落

接受标准:

要求孔环保持0.05mm外,还要求焊接面积至少在原设计的80%以上。

接收标准;

所有过孔堵孔油墨不能高于SMT焊盘。

接受标准;

结合力:不能起层、移位,更不能掉落

28、蓝胶高于焊盘

29、金手指划痕

30、板面多铜

接收标准:

允许高出焊盘,但不能超出0.5mm,不能出现突然高企的起泡。

接受标准:

1、绿漆阻剂已对孔环失准,但此歪掉的绿漆尚未违反起码环宽的品质要求(至少要在3/4周边即270度上拥有.05mm宽的佘环,且尚未沾有绿漆)

2、尢其对于做为焊接的通孔而言,绿漆并未入孔壁。

3、尚未曝露邻近的孤立焊垫或导线。

接受标准:

种msap工艺流程npth孔的制作方法,

种msap工艺流程npth孔的制作方法,NPTH (non-plated through hole) is a crucial component of many PCB (printed circuit board) designs. It is an essential part of the manufacturing process and is used to connect different layers of the PCB. The production of NPTH holes involves using the MSAP (modified semi-additive process) technique, which is a complex and precise method that requires careful attention to detail. 制造NPTH孔是PCB设计的关键组成部分之一。

它是制造过程的重要组成部分,用于连接PCB的不同层。

NPTH孔的生产涉及使用MSAP(改进的半加法工艺)技术,这是一种复杂而精密的方法,需要细致入微的注意。

The first step in the manufacturing process of NPTH holes using the MSAP technique is to prepare the substrate materials. This involves selecting the appropriate type of substrate and preparing it for the hole formation process. The substrate material is often made from fiberglass reinforced resin, and it needs to be carefully inspected and cleaned before the hole formation process can begin. 使用MSAP技术制造NPTH孔的制造过程的第一步是准备基板材料。

表面处理之化学沉镍金

化学沉镍金部分本公司EC-303系列为弱酸性镍/磷合金化学镍镀液,具有如下特性:、镀层磷含量稳定,镀层组成Ni93±1% P 7±1% 。

、适用于PCB/FPC沉镍金,FPC沉镍金时仅镍缸参数有所不同。

、操作温度范围宽,对绿油攻击极小。

、槽液稳定,管理简易方便,镍槽可使用自动加药装置。

、化学镍沉积速率稳定:PCB一般为10~13um/hr,FPC一般为8~11 um/hr。

、生产中前后制程对化学沉镍金的影响生产中前后制程对化学沉镍金的影响、板材:特殊板材吸附钯能力特强,在水洗不足或镍缸活性较强时,易出现渗镀现象。

如一些无卤素单面板材,孔及背面易上镍金。

一般采用过毒钯液处理或适当降低镍缸活性做板,即可避免。

、钻孔:钻孔进、退刀速率控制不良,钻咀刀锋前缘有损坏,导致钻孔后孔壁太粗糙,则化镍金时N-PTH孔易上镍金。

、图形制作/图形电镀:在线路制作工序,因板面显影不良易导致图形电镀时板面粗糙、发白。

此类缺陷是电镀铜后夹在铜层下面,经表面处理无法去除,而在化镍金时镍层无法掩盖此缺陷,最终的结果直接导致报废。

图形电铜面本身颗粒、针孔、发白、子弹孔等问题在化镍金时亦会呈现类似问题。

、蚀刻/退锡:蚀刻不净问题,在化镍金时可能会长胖或架桥,或N-PTH孔上镍金;有NPTH孔的化镍金板在蚀刻后、退锡前需做毒钯处理,否则NPTH孔容易上Ni/Au;剥锡不净问题,在化镍金时可能会出现白点或露铜甚至甩镍金现象。

丝印阻焊油:渗油(干绿油)、显影不净(感光绿油)等常见问题,在化镍金时极易出现发白、漏镀或甩镍金;油墨烘烤不够,曝光能量过低或者油墨厚度低于15um,在化镍金后极易出现掉油,油墨起泡。

曝光菲林上有垃圾时,化镍金后防焊油墨会点状上镍金。

若显影液残留板面未处理干净则化镍金时容易出现白点与阴阳色问题。

、化镍金前处理的刷磨:.最好使用800#以上或1000#、1200#磨辘细磨,磨辘太粗磨痕太深,化镍金时,金面可能会粗糙或发白,同时也会伤及阻焊油与保护膜,刷磨太轻太浅,则达不到应有的效果。

化学镍金技术资料

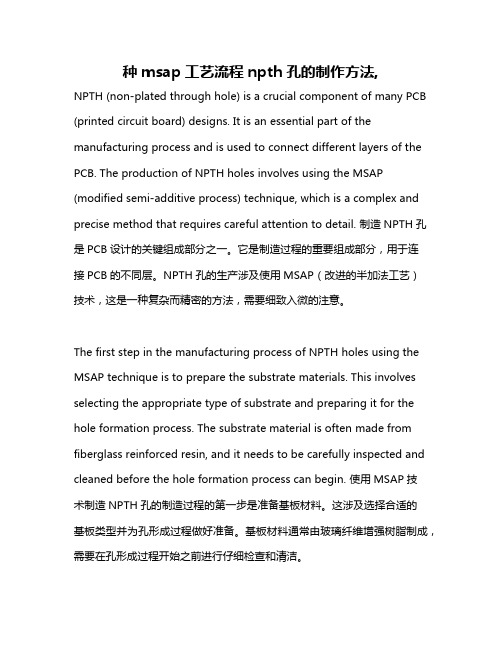

機密等級: 普日期: 2003/05/01化學鎳NPTH孔處理流程1.前言由於NPTH孔(定位孔/工具孔)經過化學銅後,孔內吸附了膠體鈀,在蝕銅後鈀仍殘留在孔內。

鈀爲化學鎳的啓始催化劑,從而使NPTH孔內上鎳金。

爲了杜絕此現象的發生,特建議如下解決方法:解決方法一: 鑽二次孔(二次孔不經PTH)。

解決方法二: 採用硫脲或其他廠商專用的鈀抑制劑(其也爲一種硫化物,可使孔內鈀生成PdS,PdS不溶于酸和水)來毒化NPTH孔內的殘留的膠體鈀。

2.流程負片流程: 化學銅(鈀)→一次銅→D/F→二次銅錫/鉛→蝕銅→鈀抑制劑→剝錫鉛→化學鎳金正片流程: 化學銅(鈀)→全板鍍厚銅→D/F→蝕銅→鈀抑制劑→剝D/F→化學鎳金3.說明方法一: 鑽二次孔成本較高,並且容易造成刮傷。

方法二: 鈀抑制劑使孔內鈀毒化,採用噴淋,連續生産成本低,同時可使線路邊上因殘留蝕銅柱角而産生的“滲鍍”得到改善。

4.建議廠商專密配方的鈀抑制劑比普通硫脲效果好,同時比二次鑽孔成本低,並可使滲鍍不易發生,不易造成刮傷,建議使用鈀抑制劑。

機密等級: 普日期: 2003/05/01 化學鎳金前處理﹑后處理流程一﹑前處理流程功能﹕經過前處理﹐使鍍銅表面保持清潔﹐去除銅面氧化以及殘膜等雜物﹐保持銅面平整以減少或避免化學鎳金后之不良板的產生。

流程﹕放板→噴淋酸性脫脂→高壓噴淋水洗→噴淋微蝕→高壓噴淋水洗→磨刷(上下各兩組)→高壓噴淋純水洗→超音波純水洗→吹干→烘干→空調冷卻→收板備注﹕1.磨輪﹕材質為硬尼龍前上下800-1000#后上下1000-1200#2.左右擺動頻率﹕ 120來回/min以上3.擺幅±0.5〞/來回二﹑后處理流程功能﹕防止化學鎳金后由于水洗不淨而導致金面氧化。

流程﹕放板→噴淋活化酸洗→高壓噴淋純水洗→噴淋抗氧化→噴淋高厭純水洗→超音波純水洗→吹干→烘干→空調冷卻→收板機密等級: 普日期: 2003/05/01 化學鎳/金 (Electroless Nickel & Immersion gold) 製程及控制要點一. 特色1. 在綠漆之後施行選擇性鍍鎳/金, 採掛籃式作業, 無須通電.2. 單一表面處理即可滿足多種組裝須求.集可焊接、可接觸導通、可打線、可散熱等功能於一身.3. 板面平整、SMD焊墊平坦, 適合於密距窄墊的鍚膏熔焊.二.作用及反應式1. 酸性清潔劑 AC-10主成份 (1) 硫酸(2) 潤溼劑(非離子界面活性劑)作用 (1) 去除銅面輕微氧化物及污物.(2) 降低液體表面張力,將吸附於銅面之空氣排開,使藥液在其表面擴張, 達潤溼效果.反應式CuO + 2 H+→ Cu2+ + H2O2Cu + 4H+ + O2→ 2Cu2+ + 2H2O2. 微蝕主成份 (1) 過硫酸鈉(2) 硫酸作用 (1) 去除銅面氧化物.(2) 銅面微粗化,使與化學鎳鍍層有良好的密著性.機密等級: 普日期: 2003/05/01 反應式Na2S2O8+ H2O → Na2SO4+ H2SO5H2SO5+ H2O → H2SO4+ H2O2H2O2+ Cu → CuO + H2OCuO + H2SO4→ CuSO4+ H2O3. 酸洗主成份 (1) 硫酸作用 (1) 去除微蝕後的銅面氧化物.反應式CuO + H2SO4→ CuSO4+ H2O4. 預浸(CP-41P)主成份 (1) 氯化氨作用 (1) 維持活化槽中的酸度.(2) 使銅面在新鮮狀態(無氧化物)下,進入活化槽.反應式CuO + H2SO4→ CuSO4+ H2O5. 活化(CA-41)主成份 (1) 氯化鈀(2) 氯化氨作用 (1) 在銅面置換上一層鈀,以作為化學鎳反應之觸媒.反應式Cu → Cu2+ + 2 e-Pd2+ + 2 e- → Pd機密等級: 普日 期: 2003/05/01Cu + Pd 2+ + 2NH 4Cl → Cu(NH 3)2Cl 2 + Pd + 2H + 6. 化學鎳(EN-51) 主成份 (1) 硫酸鎳 (2) 次磷酸二氫鈉 (3) 錯合劑(4) pH 調整劑(氫氧化鈉) (5) 安定劑 作用 (1) 提供鎳離子.(2) 使鎳離子還原為金屬鎳.(3) 與鎳形成錯離子,防止氫氧化鎳及亞磷酸鎳沉澱,增加浴安定性,pH 緩衝. (4) 維持適當pH.(5) 防止鎳在膠體粒子或其他微粒子上還原. 反應式3NaH 2PO 2+3H 2O +3NiSO 4熱觸媒→3Na 2HPO 3+3H 2SO 4+2H 2+3Ni ° 2H 2PO 2-+Ni +++2H 2O →2HPO 32-+H 2↑+2H ++Ni ° Ni +++H 2PO 2-+H 2O →Ni °+HPO 32-+3H +H 2PO 2-+H 2O 熱觸媒→ H ++HPO 32-+2H adsNi +++2H ads -→Ni °+2H + 2H ads -→H 2↑H 2PO 2-+H 2O 熱觸媒→2H 2PO 3-+H 2↑H 2PO 2-+H ads -→H 2O +OH - +P3 H 2PO 2-熱觸媒→H 2PO 32-+H 2O +2OH -+2PH 2PO 2-ads +OH -ads -→H 2PO 3-ads +H ads +e 或 H 2PO 2- +H 2O ads -→H 2PO 3-ads +H ++e H ++e ⇔H H +H ⇔H 2↑Ni ++H 2O ⇔NiOH +ads +H +機密等級: 普日期: 2003/05/01 NiOH+ads+2e→Ni°+ OH-H2PO2-ads+e→P+2OH-H2PO2-ads+2H+e-→P+2H2O7. 浸鍍金主成份 (1) 檸檬酸(2) 金氰化鉀作用 (1) 防止鎳面鈍化(保持在可溶解狀態)以沉積出金層.反應式Ni →Ni2+ + 2 e-Au(CN)2- + e- → Au + 2 CN-Ni + Au(CN)2-→ Ni2+ + Au + 2 CN-三. 製程控制要點:1.剝Sn/Pb線路上Sn/Pb須完全剝離.2.綠漆(1)選擇耐化性良好的綠漆.(2)印綠漆前銅面適當的粗化及避免氧化.(3)適當的厚度,稍強的曝光能量及降低顯像後的側蝕.(4)顯像後充分的水洗,避免任何顯像液在銅面殘留.(5)使用較低的硬化溫度.3.刷磨或Pumice處理使用 #1000 刷輪輕刷,注意刷幅及水壓, 避免銅粉在板面殘留.4.掛架PVC樹脂或TEFLON 包覆,破損時須重新包覆.機密等級: 普日期: 2003/05/01 定時將掛架上沉積的鎳金層剝離.5.微蝕咬銅 20 – 40 μ”即可,避免過度咬蝕.6.水洗各槽水洗時間要短, 進水量要大.7.預浸及活化使用過瀘循環,加熱區避免局部過熱.防止微蝕液帶入及化鎳藥液滴入.8.化學鎳槽體須用硝酸鈍化,防析出整流器控制電壓 0.9V.防止活化液帶入.防析出棒不可與槽體接觸.防止局部過熱,加藥區須有充足的攪拌.5μm濾心連續過濾,循環量 3 – 6 cycle/hr.9.置換金如有需要可定時用活性碳濾心去除綠漆溶出物防止 Cu 污染.回收槽須定時更新10.線外水洗及烘乾水質要好,確實烘乾,待板子冷卻後才可疊板.避免與噴錫板共用水洗/烘乾機.11.包裝包裝前須防止放置於濕氣或酸氣環境.使用真空或氮氣充填包裝,內置乾燥劑.機密等級: 普日期: 2003/05/01化學鎳槽硝槽及鈍化程序一﹑將化學鎳藥液完全排出.二﹑加入50%(w/w)以上的硝酸﹐並啟動pump循環1小時後﹐靜置5小時以上。

电镀面积计算方法分析

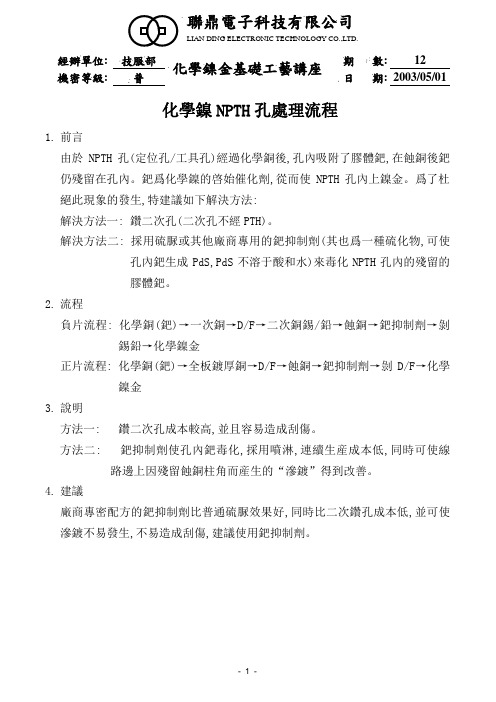

印制电路信息2020 No.12电镀面积计算方法分析夏秒业 赵 锋 刘 江(广州杰赛科技股份有限公司,广东 广州 510730)中图分类号:TN41 文献标识码:A 文章编号:1009-0096(2020)12-0064-03Analysis of electroplating area calculation methodXia Miaoye Zhao Feng Liu Jiang1 影响电镀面积因子分析电镀是利用电解作用在金属的表面附着一层金属膜的过程,就是通过电解反应在阴极形成金属膜层。

电镀所需时间、厚度,需要提供电镀面积作为依据。

针对PCB 的板厚、铜厚、图形、孔径、孔数等方面进行分析,了解这些因素对电镀面积的影响。

(1)板厚与电镀面积(见表1)。

1 1 相同 CS=6.85 SS=6.41 板厚越厚,面积越大2 2 相同 CS=8.32 SS=7.88 1 0.018 相同 CS=11.28 SS=10.84 铜厚越厚,面积越大2 0.035 相同 CS=11.33 SS=10.89 (3)孔径与电镀面积,如表3。

1 0.5 相同 CS=8.87 SS=8.45 孔径越大,面积越大2 1.0 相同 CS=11.22 SS=10.78 短兵相接实战场 Comment Encountered印制电路信息2020 No.12(4)孔数与电镀面积(见表4)。

1 2000 相同 CS=7.22 SS=6.78孔数越多,面积越大2 4000 相同 CS=8.34 SS=7.90 表5 图形与电镀面积关系1 1 相同 CS=9.48 SS=9.29 图形越多,面积越大2 2 相同 CS=10.03 SS=9.81 3 3 相同 CS=10.61 SS=10.32 2 根据流程,影响镀铜锡面积因子分析PCB 生产流程原理:开料—钻孔—沉铜—外光成像—镀铜锡—碱性蚀刻……(1)通过NPTH 孔计算面积(见表6)。

PCB常见缺陷原因与措施-PPT

16、字符模糊 17、字符印错层 18、漏印字符

19、板面沾字符油

20、字符变色 21、板厚不符 22、叠层错误 23、白斑

24、板翘

25、分层起泡

26、多孔

27、少孔 28、孔偏 29、PTH孔径超公差 30、NPTH孔径超公差

问题索引

31、NPTH孔晕圈 32、阶梯孔做反 33、孔铜不足 34、孔电阻超标 35、锡堵孔 36、孔内毛刺 37、喷锡板可焊性不良 38、沉金板可焊性不良 39、水金板可焊性不良 40、表面工艺做错 41、过孔不通 42、开路 43、 V-CUT缺陷 44、外形缺陷 45、标记缺陷

39、水金板可焊性不良

不良原因及改善措施

40、表面工艺做错

41、过孔不通

不良原因及改善措施

42、 开路

不良原因及改善措施

43、V-CUT缺陷

不良原因及改善措施

44、外形缺陷

不良原因及改善措施

45、标记缺陷

不良原因及改善措施

46、内层铜厚不符要求

47、板材用错

不良原因及改善措施

48、焊盘缺陷

17、字符印错层

不良原因及改善措施

18、漏印字符

不良原因及改善措施

19、板面沾字符油

不良原因及改善措施

20、字符变色

21、板厚不符

不良原因及改善措施

22、叠层错误

23、白斑

不良原因及改善措施

24、板翘

不良原因及改善措施

25、分层起泡

不良原因及改善措施

26、多孔 27、少孔

28、孔偏

不良原因及改善措施

1、问题索引 2、不良原因及改善措施

问题索引

1、阻焊偏位上焊盘 2、盘中孔曝油 3、阻焊脱落 4、阻焊色差 5、阻焊颜色做错 6、阻焊桥脱落 7、阻焊入孔 8、漏阻焊塞孔 9、过孔假性露铜 10、测试孔(焊盘)漏开窗 11、焊盘余胶(显影不净) 12、阻焊杂物 13、板面划伤 14、字符上焊盘 15、字符重影

制程异常分析改善汇总

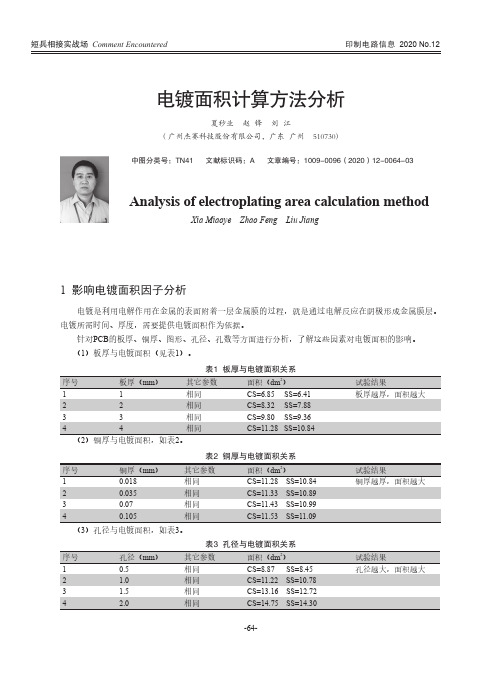

防焊前五项制程问题分析:一、防焊空泡:造成原因:1、前处理不良。

(H2SO4浓度、水质、吹干段角度及风量,吸水海棉清洁度、烘干温度)。

2、磨刷后放置时间过长,室内湿度偏低。

3、印刷台面沾有油墨及其它有机溶剂,反沾板面,油墨搅拌不均。

4、预烤不足。

5、曝光能量太低或太高。

6、显影侧蚀太多。

7、HAL浸助焊剂时间太长,锡槽温度太高,浸锡时间太长。

预防措施:1、前处理作业必须按SOP要求生产。

2、磨刷后放置时间不得超过2H ,室内湿度控制在50-60%之间。

3、印刷台面保持清洁,印第一面时台面上垫一张白纸,以保证板面清洁度。

4、预烤温度保持70±2℃,烤后之板保证不粘棕片。

5、曝光能量保持在9-13格。

6、显影点控制在50-60%,避免过多侧蚀。

7、后烤通风保持良好,塞孔板必须分段烘烤。

8、HAL作业须完全按照SOP操作,不可有违规作为。

二、L/Q内圈阴影:原因分析:1、油墨过期。

2、预烤时间过长,温度过高。

3、挡点印刷时,孔环处积墨过多,印刷房湿度不够。

4、曝光前,静置时间过长。

5、显影速度过快,压力过小。

6、棕片遮光度不够。

7、曝光时吸真空压力未能达到要求。

改善对策:1、油墨按照先进先出的方式使用,保证在油墨保质期内使用。

2、预烤时间和温度按SOP要求作业,且烤好后及时取出防止冷烤。

3、印刷房湿度保持在50-60%之间,挡点印刷保持连贯,且印一PNL刮一次网版。

4、预烤后板静置时间不能眼过12H,最连贯4H以内对位完。

5、显影点保持在50-60%之间。

6、选用遮光度及质量较好之棕片生产。

7、吸真空不得低于600㎜Hg,且须保持导气良好。

三、卡锡珠:原因分析:1、印刷塞孔不满(量产板)。

2、退洗板导通孔内油墨未剥除干净。

3、油墨本身质量问题。

4、HAL贴胶未贴好,某些孔呈半覆盖状态。

5、HAL浸助焊剂及浸锡时间过短。

改善对策:1、从印刷各条件去改善塞孔程度。

(刮刀压力、角度、确度、速度、网目T数量)2、选用适合的退洗液,尽可能洗净导通孔内油墨,保证塞孔效果。

FPC工艺规范(新)

作业指导书C)-04版本号 A 生效日期2、其他目前暂不做补偿六、TFT产品(或有类似于TFT压玻璃的细手指产品,材料为1/2OZ或1/3OZRA铜):1、细手指顺压延方向;基材钻孔:压延方向+10/10000非压延-4/10000;线路菲林:压延方向+5/10000 非压延-8/10000;字符菲林:压延不拉伸非压延-10/10000;覆盖膜钻孔和模具:压延方向不拉伸非压延-12/10000(原则上必须顺压延方向否则要评审)2.细手指顺非压延方向:基材钻孔:压延方向-2/10000非压延+8/10000;线路菲林:压延方向-7/10000 非压延+4/10000;字符菲林:非压延不拉伸压延-12/10000;覆盖膜钻孔和模具:非压延方向不拉伸压延-12/10000(TFT细手指PIN宽在30mm 以下在客户要求提升排版利用率的前提下可顺压延方向排版)2.1所有长手指设计有PI补强的板不能将PI补强设计为靠近细手指端,需参考以下排版方式(避免PI补强收缩影响细手指变形)----见图1和图2作业指导书C)-04版本号 A 生效日期3、针对PIN宽大于30mm需按以下要求设计:铜箔钻带:在1:1的基础上压延方向整体拉伸10%%,非压延方向整体拉伸0%%线路菲林:在1:1的基础上压延方向整体拉伸5%%,非压延方向整体拉伸-2%%覆盖膜和字符全部按照1:1制作11.11 我司对于线宽公差如下表:1、当线宽0.06m m≤W≤0.08mm时,其公差为+0.01/-0.03。

2、当线宽0.08m m<W≤0.1mm时,其公差为+0.02/-0.02。

3、当线宽0.1m m<W≤0.2mm时,其公差为+0.03/-0.03;4、当线宽W>0.2m m时,其公差为+20%注:如果出现客户要求的线宽/线距低于我公司标准,依客户要求控制,如果高于我公司标准需要提出评审,客户没有要求则按公司要求控制。

11.12 所有双面镂空板在制作背面菲林时镂空位由之前的大铜皮更改为手指形状,每根手指的宽度比正面单边大0.075mm;长度比冲掉的纯铜箔和热固胶单边小0.20mm 12.0 测试(所有装测试针的PAD宽度至少为0.25mm高度为1.10mm,相邻两个PAD中心距至少为0.70mm)12.1 所有软硬结合板或多层软板不论是样品还是生产都需测试(包括内层),对于其他类型生产板新单必须开测试架(返改是否开测试架由市场通知)---从2008-04-04开始执行12.2 表面处理为OSP、镀锡、沉锡须放在测试后面(OSP会导致导电不良,沉锡和镀锡会导致金手指有针印)12.3所有需要测试内阻的板,安排在电测工序进行。

NPTH孔内有铜改善(一)

DH-4034 620D~620E 1051 271~274

160 400 560

2 5 6

1.25% 1.25% 1.07%

13 20 23

8.13% 5.00% 4.11%

3. 相同的磨板速度﹐相同的磨痕寬度﹐PTH 前處理和 UNIPLATE 前處理作比較﹐結果 PTH 前處理有一塊一個孔孔內有銅﹐主要為貼膜不良﹐藥水從孔邊滲透所致。

處理

1ME 技術 技術報告書

文件傳送和文件做成.審核.批准

文件編號:03120201

收件 抄送 FAX

PLAT﹑品保部 鄧生﹑高生﹑肖生﹑李生﹑張﹑鄧副經理

作成 胡雄輝 NOV,28,03 核 葉漢雄 批准 肖承偉文件核心內容描述

技術 項目

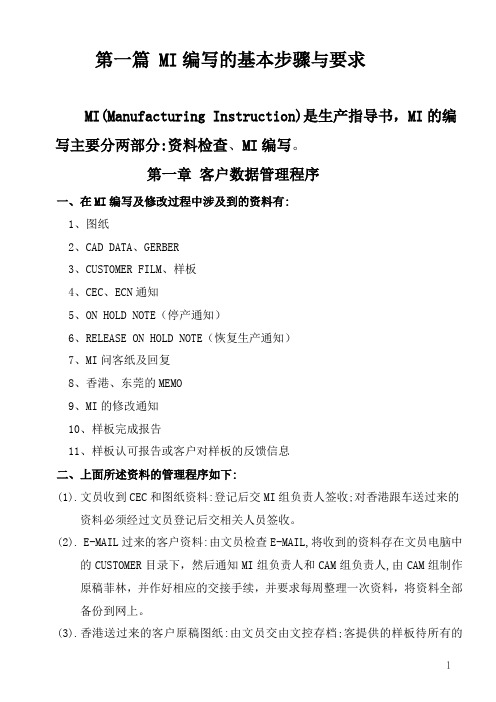

NPTH 孔孔內有銅改善(一) 孔孔內有銅改善( 目標 NPTH 孔孔穿率 3% 考察 PTH 前處理去除孔邊披鋒的效果 指標 1.從 QC 日報表體現﹐NPTH 孔孔內有銅比例平均在 10%左右﹐個別型號不同批次的板 則則高達 30%以上﹐下圖表為 BB﹑DH 板的 NPTH 孔孔內有銅的不良率

現狀 描述

9月﹑10月NPTH孔內有銅不良率

50.00% 40.00% 30.00% 20.00% 10.00% 0.00% BB-3688 BB-4517 BB-4917 BB-4918 DH-3917 DH-4034 DH-4474 DH-4691

不良率比例

9月不良率 10月不良率

型號

試驗 方案

型號 9 月生產總數 9 月孔內有銅數 9 月不良率 10 月生產總數 10 月孔內有銅數 10 月不良率 BB-3688 2730 385 14.10% 3070 294 9.58% BB-4517 3300 311 9.42% 3706 332 8.96% BB-4917 BB-4918 DH-3917 DH-4034 DH-4474 DH-4691 3174 252 7.94% 3628 262 7.22% 1836 140 7.63% 2086 172 8.25% 634 94 14.83% 898 91 10.13% 1639 708 43.20% 640 98 15.31% 1442 230 15.95% 1934 220 11.38% 792 113 14.27% 861 140 16.26%

MI规范B(已修订W1)

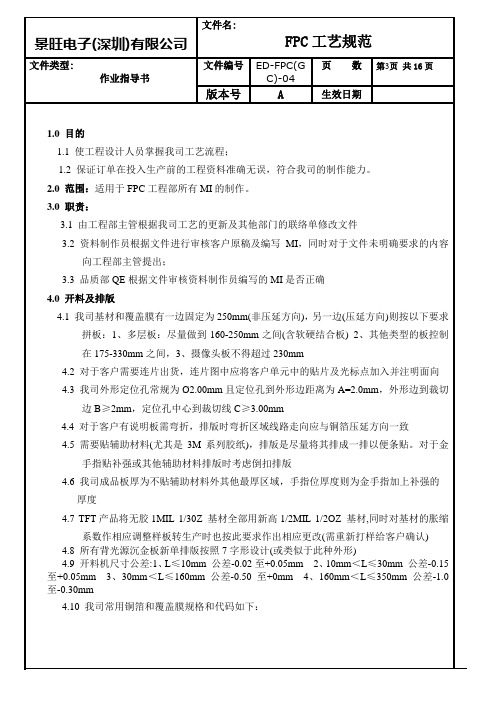

第一篇 MI编写的基本步骤与要求MI(Manufacturing Instruction)是生产指导书,MI的编写主要分两部分:资料检查、MI编写。

第一章客户数据管理程序一、在MI编写及修改过程中涉及到的资料有:1、图纸2、CAD DATA、GERBER3、CUSTOMER FILM、样板4、CEC、ECN通知5、ON HOLD NOTE(停产通知)6、RELEASE ON HOLD NOTE(恢复生产通知)7、MI问客纸及回复8、香港、东莞的MEMO9、MI的修改通知10、样板完成报告11、样板认可报告或客户对样板的反馈信息二、上面所述资料的管理程序如下:(1).文员收到CEC和图纸资料:登记后交MI组负责人签收;对香港跟车送过来的资料必须经过文员登记后交相关人员签收。

(2). E-MAIL过来的客户资料:由文员检查E-MAIL,将收到的资料存在文员电脑中的CUSTOMER目录下,然后通知MI组负责人和CAM组负责人,由CAM组制作原稿菲林,并作好相应的交接手续,并要求每周整理一次资料,将资料全部备份到网上。

(3).香港送过来的客户原稿图纸:由文员交由文控存档;客提供的样板待所有的Tooling完成后方可送回香港;(4).CAM组 PLOT出的原稿菲林必须保证准确无误后,拷贝两份。

一份送香港;一份交MI组--供MI组和其它小组检查Tooling用,用完后交文控存档。

(5).MI问客纸以及其回复:在问客回复之前,每天需向相关人员发出问客纸清单,待MI审核完毕后由文员按板号编号存入指定的文件夹并录入查询系统,回复如有电脑资料,需通知文员将其存档。

(6).样板完成报告由文员交给文控将其与MI一同存档。

(7).所有ECN及MEMO需待MI修改审核完成后按编号存入指定的文件夹。

(8).MI组收到CEC 、ECN或其它部门要求修改MI的通知后,若需修改Tooling,则必须及时通知相关小组,并填写相关的Tooling回收通知单。

PCB制程能力要求

1.目的根据现有PCB供应商的设备条件、工艺基础、管理水平,以及研发^^PCB设计的工艺需求,规定公司对PCB供应商现在及未来批量生产的制程水准的要求。

用于指导PCB的设计、指引PCB供应商制程能力的开发、指导新PCB供应商的开发和认证,同时作为PCB 供应商与我司的一个基本约定,指导合同评审和问题仲裁。

2.引用/参考标准或资料IEC-60194印制板设计、制造与组装术语与定义IPC-6011 印制板通用性能规范IPC-6012A刚性印制板鉴定及性能规范IPC-A-600F印制板的验收条件3.名词解释3.1一般名词双面印制板(Double-side printed board):两面均有导电图形的印制板。

本文特指只有两层的PCB板,通常简称“双面板”。

多层印制板(Multilayer printed board):三层或更多层印制板线路和或印制电路层由刚性或挠性绝缘材料交替粘合到一起并作电气互连的印制板的通称。

简称“多层板”。

金属芯印制板(Metal core printed board):采用金属芯基材的印制板。

通常用铝、铜、铁作为金属芯。

刚性印刷板(Rigid printed board):仅使用刚性基材的印制板。

挠性印刷板(Flexible printed board):应用挠性基材的单面、双面或多层印制电路或印刷线路组成的印制板。

铜厚(Copper thickness):PCB制作要求中所标注的铜厚度为最终铜厚,即:铜箔厚度+镀层铜厚。

厚铜箔印制板(Thick-copper printed board):任意一层铜厚的设计标称值超过(不包括) 2oz/70um 的印制板,通称为厚铜箔印制板。

简称“厚铜板”。

成品厚度(Production board thickness 或Thickness of finished board):最终成品板的厚度,包括阻焊厚度,不包括蓝胶或其他暂时性的包装物、保护性粘接纸等。

NPTH孔孔内有铜的改善(一)

D:\iknow\docshare\data\cur_work\62702863.doc

converttemp450933798doc試驗二使用hitachi干膜批量試板汽車板dh51551df2不良數不良率dh5155298pls10塊12335注fh5549孔內有銅主要在solt孔207mm205mmdh5155孔內有銅主要45mm考察現hitachi干膜的封孔能力相對kolon干膜很大的強勢從這方面可以反映與經初步試驗kolon干膜的封孔能力要比hitachi干膜差采用hitachi干膜可以將npth孔孔內余銅降低到4以下

D:\iknow\docshare\data\cur_work\62702863.doc

試驗 方案 與 結果

考察

試驗二﹕使用 HITACHI 干膜批量試板(汽車板 DH-5155),1#D/F2 生產條件同試驗一 結果﹕ 型號 數量 不良數 不良率 DH-5155 298PLS 10 塊 12 個孔 3.35% 注﹕FH-5549 孔內有銅主要在 solt 孔Φ2.0*7mm Φ2.0*5mm DH-5155 孔內有銅主要Φ4.5mm 1. 本次測試在完全不考盧孔邊披鋒的影響﹐ 兩種干膜的封孔能力的對比﹐ 從試驗結果體 現﹕HITACHI 干膜的封孔能力相對 KOLON 干膜很大的強勢﹔從這方面可以反映與 干膜 質量有關﹐ 也就是說 HITACHI 干膜柔韌性比 KOLON 干膜要好,自身張力增強﹐ 在抗外來壓力(顯影噴淋壓力)的能力相對增強﹐這也就是 HITACHI 干膜生產出來板 顯影孔穿率較小原因之一 2. 影響干膜封孔能力因素有﹕

孔邊披鋒 干膜自身張力 曝光能量 貼膜壓力﹑溫度 干膜的厚度 干膜孔穿 顯影噴淋壓力 干膜的抗拉強度 干膜封孔的跨度

結論

PTH和NPTH有何区别[整理]

![PTH和NPTH有何区别[整理]](https://img.taocdn.com/s3/m/06af7e015e0e7cd184254b35eefdc8d376ee1485.png)

PTH和NPTH有何区别PTH是沉铜孔(Plating Through Hole),孔壁有铜,一般是过电孔(VIA)及元件孔。

NPTH是非沉铜孔(Non Plating Through Hole),孔壁无铜,一般是定位孔及锣丝孔。

可用干膜封孔或在电镀前胶粒塞或电镀后二次钻孔或啤出。

PCB市场概观与材料技术发展前言:电路板(PCB)虽然难得成为台面上的主角,但事实上,电路板是提供电子零组件在安装与互连时的主要支撑体,是所有电子产品不可或缺的基础零件,小从手机、PD A,大到个人计算机,只要是电子产品,几乎都少不了PCB的存在。

以台湾为例,早在2004年,PCB相关应用材料产业的产值就已经达到452.7台币。

其产值占整个台湾电子材料业总产值的35.8%,居台湾电子材料工业领域所属6大产业各产值之首。

至于在PCB用材料产业的产值上,更是创造了极为出色的成绩。

包括电子级玻纤布、挠性覆铜板以及IC载板(PC B)的产值在当年都排全球前3名。

相关市场的增长与趋势从去年开始,PC上游原材料因为国际铜价大幅上涨以及应用产品的增长,占上游原材料大宗的铜箔基板等产品呈现价格上升、出货量增加的景象,2006年台湾印刷电路板材料的市场规模已经达到新台币777亿元,较2005年增长了近21%。

而在2007年,因为铜箔、玻纤纱/布等原物料价格涨幅回稳之故,基板厂大幅调涨售价的情况将减少,相关厂商也得以具备了更大的价格竞争力,虽然2007年第一季度属于传统淡季,但是在消费性产品需求大幅增长的帮助之下,首季度PCB板产值较去年同期增长了7%,至于在软性PCB方面,因为手机产品增长趋缓,LCD用软板价格下滑之故,增长幅度仅约1%,而在IC载板方面,因为仍处于供过于求的状况,增长幅度约2%。

而近年来由于绿色环保思想兴起,在原料上追求环保也成为发展趋势之一,举例来说,日本JPCA大展就有相当多的环保资源回收技术参展,而在一般技术的发展上,追求高频化、高耐热以及高性能,也是PCB大厂的努力方向,而由于消费性产品追求体积的轻薄,在材料与PCB本身的薄型化发展也将是重点趋势之一。

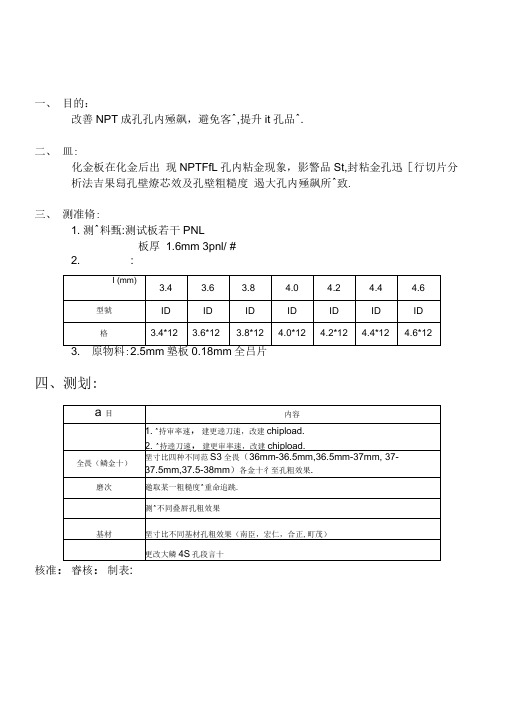

PCB硬板NPTH大孔孔内残铜粘金改善报告

一、目的:改善NPT成孔孔内殛飙,避免客^,提升it孔品^.二、皿:化金板在化金后出现NPTFfL孔内粘金现象,影警品St,封粘金孔迅[行切片分析法吉果舄孔壁燎芯效及孔壁粗糙度遏大孔内殛飙所^致.三、测准脩:1. 测^料甄:测试板若干PNL板厚 1.6mm 3pnl/ #2. :3. 原物料:2.5mm塾板0.18mm全吕片四、测划:核准:睿核:制表:部FWJ:日期:主题:NPTH大孔孔内殛飙粘金改善幸艮告|页次:2 of 7五顼惴方法:it孔IMS►粗糙度分析(面板) ----------------------- ►外屑笈虫刻►孔内殛朗1分析六、测款漏果:1. ^XK目名吉果:测一:参敷燮更测^名吉果a>燮更逵刀速b>燮更^速:☆ 明:测一中,a和b测^日寺均使用南5[基板,测金十全畏均在36.00mm 以上,雀测名吉果可以看出,除4.40mm#彳至外,其余均NG但4.40mm 和4.60mm金十雨鳞金十於相同顶腻结果碓截然相反,故在b鲍测^中只金十封4.60mmffl胰法吉果仍NG.测^二:鳞金十不同全畏测款:☆^明:雀测^二中可以看出,不同全畏的mrn孔壁粗糙度有一定的影W,其原因是由于能研磨其刀面,而不能研磨遑刀,故鳞金十使用次敷i!久畲使遑刀燮制,遑刀在it孔遏程中有修复孔壁的作用,致使不同全孔壁粗糙度有不同影w.测三:磨次测☆ 明:彼:上表测潞S果可以看出,金十封4.60m雁十彳至各磨次测均NG.测^四:不同叠屑☆ ^明:雀上表测^结果可以看出,各Wit孔均出现孔粗及殛飙不良,故于此异常叠屑板厚».测^五:各基材封比☆ ^明:雀上表可以看出四家基材厂商都存在大孔孔粗现象,故此孔粗异常与基材I8M.技彳标幸艮告害部FWJ:日期:主题:NPTH大孔孔内唯粘金改善幸艮告页次:6 of 7测^六:燮更大鳞it孔哉^1. 哉方式:2.测面果:TEST1:(测,MARK30 10#)TEST2:(测,MARK30 10#)TEST3:(测就# ,MARK30 14#)附件一:孔壁粗糙度H片1.孔壁粗糙度OK®片:2.孔壁粗糙度NG圈片:。

NPTH孔上金问题改善

三大奖项申报表一.基本信息:二.指标达成情况:1.品质数据改善:虹喜除钯药水对孔上金问题的改善,与以前使用的硫脲效果对比,NPTH孔上金问题板的返工数量降低了48%2.成本费用节约:实施前硫脲药水年度成本费用为13.4万元;实施后除钯药水年度成本为3.8万,年度成本节约9.6万。

三.周边评价(申请部门仅需填写序号及评价部门两列即可)备注:周边评价部门为该提案实施以及应用中相关关联部门。

四.审核意见(详细内容请参阅总结报告):NPTH孔上金问题改善1.背景P2外层蚀刻线的除钯缸使用的药水为:37%的工业级盐酸与工业级硫脲。

此药水缸的主要作用:除去蚀刻后NPTH孔孔壁上残留的胶体钯,防止后续流程沉金后出现NPTH孔内上金现象。

目前除钯药水在生产过程中存在的问题:1.硫脲药水效果存在衰减,换缸频率1周2次,换缸频繁,且NPTH孔内除钯效果不佳。

5-7月因NPTH孔上金的缺陷问题返工,返工数量约1329块/月,大量的返工板持续影响着生产的品质及进度;2.硫脲药水咬铜量偏大,1.20m/min的除钯速度(控制范围上限),对线路毛边咬铜约0.3mil,细线板或多次蚀刻的厚铜板容易出现线小问题;因此,工厂提出要求,对比试用新的除钯药水,选择最佳的药水用于生产,改善NPTH孔上金问题。

2.目的通过试用不同品牌的除钯药水,改善NPTH孔上金问题,减少返工比例,提高生产效率,降低生产成本。

3.过程实施见附件一:《新物料试用报告-P2厂除钯剂试用报告》4.总结4.1创新性通过试用物料对比,选择最佳的物料,达到改善品质,节约成本,提高效率的目的。

4.2持续性简单易推广,NPTH孔上金问题的数量,返工比例等指标在应用转化阶段已经达成4.3应用转化情况已下发内部联络单《内部联络单-RD20141014-关于P2厂SES线换用除靶剂事宜》,使用虹喜除钯药水替代目前使用的硫脲药水,后续将相关的规范要求完善至作业指导书中。

5.经验教训及后续改进计划1.经验教训:对品质成本的改善,不能只停留在原始条件的基础上做参数调整优化,可以通过试用新的物料进行效果对比,达到预期的改善效果。

PCB硬板NPTH大孔孔内残铜粘金改善报告

(3.4mm,3.8mm,4.6mm) (3.6mm,4.0mm,4.2mm

4.4mm)

(3.4mm,3.8mm,4.6mm) (3.6mm,4.0mm,4.2mm

4.4mm)

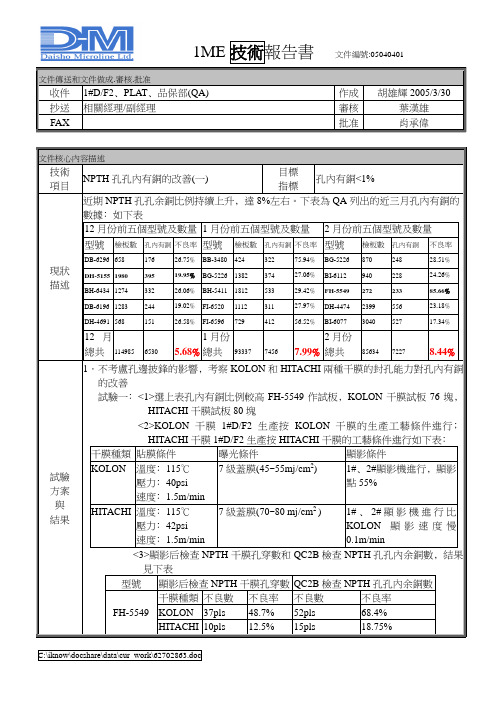

技術報告書

部門別: 主題: NPTH 大孔孔內殘銅粘金改善報告

技術報告書

部門別:

日期:

主題: NPTH 大孔孔內殘銅粘金改善報告

頁次: 1 of 7

一﹑目的:

改善 NPTH 大孔孔內殘銅,避免客訴,提升鑽孔品質.

二﹑現狀:

化金板在化金后出現 NPTH 孔孔內粘金現象,影響品質,對粘金孔進行切片分 析,結果為孔壁燈芯效應滲銅及孔壁粗糙度過大孔內殘銅所導致.

三﹑測試准備:

1.測試料號:测试板 若干 PNL 板厚 1.6mm 3pnl/疊

2.測試鑽針:

針經(mm) 項目

3.4

3.6

3.8

4.0

4.2

4.4

4.6

型號

ID

ID

ID

ID

ID

ID

ID

規格

3.4*12 3.6*12 3.8*12 4.0*12 4.2*12 4.4*12 4.6*12

3.原物料: 2.5mm 墊板 0.18mm 鋁片

測試不同疊層孔粗效果

對比不同基材孔粗效果(南亞,宏仁,合正,聯茂)

更改大鑽鑽孔設計

核准:

審核:

制表:

技術報告書

部門別:

日期:

主題: NPTH 大孔孔內殘銅粘金改善報告

頁次: 2 of 7

五﹑測試方法:

鑽孔

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三大奖项申报表

一.基本信息:

二.指标达成情况:

1.品质数据改善:

虹喜除钯药水对孔上金问题的改善,与以前使用的硫脲效果对比,NPTH孔上金问题板的返工数量降低了48%

2.成本费用节约:

实施前硫脲药水年度成本费用为13.4万元;实施后除钯药水年度成本为3.8万,年度成本节约9.6万。

三.周边评价(申请部门仅需填写序号及评价部门两列即可)

备注:周边评价部门为该提案实施以及应用中相关关联部门。

四.审核意见(详细内容请参阅总结报告):

NPTH孔上金问题改善

1.背景

P2外层蚀刻线的除钯缸使用的药水为:37%的工业级盐酸与工业级硫脲。

此药水缸的主要作用:除去蚀刻后NPTH孔孔壁上残留的胶体钯,防止后续流程沉金后出现NPTH孔内上金现象。

目前除钯药水在生产过程中存在的问题:

1.硫脲药水效果存在衰减,换缸频率1周2次,换缸频繁,且NPTH孔内除钯效果不佳。

5-7月因NPTH孔上金的缺陷问题返工,返工数量约1329块/月,大量的返工板持续影响着生产的品质及进度;

2.硫脲药水咬铜量偏大,1.20m/min的除钯速度(控制范围上限),对线路毛边咬铜约0.3mil,细线板或多次蚀刻的厚铜板容易出现线小问题;

因此,工厂提出要求,对比试用新的除钯药水,选择最佳的药水用于生产,改善NPTH孔上金问题。

2.目的

通过试用不同品牌的除钯药水,改善NPTH孔上金问题,减少返工比例,提高生产效率,降低生产成本。

3.过程实施

见附件一:《新物料试用报告-P2厂除钯剂试用报告》

4.总结

4.1创新性

通过试用物料对比,选择最佳的物料,达到改善品质,节约成本,提高效率的目的。

4.2持续性

简单易推广,NPTH孔上金问题的数量,返工比例等指标在应用转化阶段已经达成

4.3应用转化情况

已下发内部联络单《内部联络单-RD20141014-关于P2厂SES线换用除靶剂事宜》,使用虹喜除钯药水替代目前使用的硫脲药水,后续将相关的规范要求完善至作业指导书中。

5.经验教训及后续改进计划

1.经验教训:对品质成本的改善,不能只停留在原始条件的基础上做参数调整优化,可以通过试用新的物料进行效果对比,达到预期的改善效果。

2.后续改进计划:无

6.相关附件及证明材料。

附件一:《新物料试用报告-P2厂除钯剂试用报告》

附件二:《内部联络单-RD20141014-关于P2厂SES线换用除靶剂事宜》

报告人:日期审核:。