锅炉燃烧过程控制系统仿真

工业锅炉过程控制系统仿真研究

吉林工程技术师范学院毕业论文第1章绪论1.1锅炉控制的研究现状及发展1.1.1锅炉控制的研究现状工业锅炉是重要的热能动力设备,我国是当今世界锅炉生产和使用最多的国家。

中国锅炉制造业是在新中国成立后建立和发展起来的。

特别是改革开放以来,随着国民经济的蓬勃发展,全国有千余家持有各级锅炉制造许可证的企业,可以生产各种不同等级的锅炉。

因此采用清洁燃料和洁净燃烧技术的高效、节能、低污染工业锅炉将是产品发展的趋势。

在未来相当长的一段时间内,燃煤工业锅炉仍将是我国工业锅炉的主导产品,且以中大容量单台蒸发量≥10t/h居多。

但燃煤锅炉会产生严重的环境污染,随着能源供应结构的变化和节能环保要求日益严格天然气开发应用将进入高速发展时期。

小型燃煤工业锅炉将退出中心城区。

因此采用清洁燃料和洁净燃烧技术的高效、节能、低污染工业锅炉将是产品发展的趋势。

1.1.2控制技术的发展趋势现代过程工业向着大型化和连续化的方向发展,生产过程也随之日趋复杂,对生态环境的影响也日益突出,这些都对控制提出了越来越高的要求。

不仅如此,生产的安全性和可靠性,生产企业的经济效益都成为衡量当今自动控制水平的重要指标。

因此,仅用常规仪表不能满足现代化企业的控制要求。

由于计算机具有运算速度快、精度高、存储量大、编程灵活以及有很强的通信能力等特点,已在过程控制中得到十分广泛的应用。

过路作为一种典型的的生产过程,其自动控制水平已随着过程计算机系统的的发展。

从目前的趋势看,在大型企业中,过程控制计算机正成为一种把控制的管理融为一体的综合自动化系统。

他是在自动化技术,系新技术和各种工业声场技术的基础上,通过计算机和网络系统将整个单位全部生产活动所需的信息和各种分散的自动化系统有机的集合起来,形成一个能适应生产环境不确定和市1第1章绪论场需求多变性总体最优的高质量、高效益、高柔性的智能生产系统,现已成为当前控制领域的一个重要研究方向。

1.2本课题研究的意义及主要内容1.2.1课题研究的意义锅炉是化工、炼油、发电等工业生产过程中必不可少的重要的动力设备。

超高压电站锅炉的燃烧过程建模与仿真

超高压电站锅炉的燃烧过程建模与仿真超高压电站锅炉作为发电厂的核心设备,其燃烧过程对于电站的运行和发电质量至关重要。

因此,建立准确可靠的燃烧过程建模与仿真模型对于优化锅炉的工作效率和降低排放具有重要意义。

一、燃烧过程的模型1. 燃烧特性研究燃烧特性是燃烧过程的基础,研究燃料在不同氧浓度、温度和压力条件下的燃烧特性,对于燃烧过程建模具有重要意义。

可以通过实验和理论模型相结合的方法,建立燃烧特性的数学模型,包括燃料的化学反应速率和燃烧生成物的生成速率等。

2. 流场特性研究在超高压电站锅炉中,燃料和空气的混合程度和流动情况对燃烧过程和燃烧效率有着重要影响。

因此,研究锅炉内的流场特性对于燃烧过程建模和优化具有重要作用。

可以通过数值模拟方法,建立流场特性的数学模型,包括速度场、压力场和温度场等。

3. 热传递特性研究热传递是电站锅炉中燃烧过程的重要特性之一,研究燃料与锅炉壁面之间的热传递情况对于锅炉的烟气温度和锅炉效率有重要影响。

通过数值模拟方法,建立热传递特性的数学模型,包括热辐射传热、对流传热和传导传热等。

4. 燃烧控制特性研究燃烧控制是燃烧过程中重要的一环,研究燃烧过程中的燃烧控制特性对于优化电站锅炉的运行和燃烧效果有重要意义。

可以通过数值模拟方法,建立燃烧控制特性的数学模型,包括燃烧稳定性、燃烧效率和燃烧产物的生成等。

二、燃烧过程的仿真1. 基于计算流体力学的仿真计算流体力学(CFD)方法是研究超高压电站锅炉燃烧过程的常用仿真方法之一。

通过建立三维几何模型,使用数值模拟方法求解纳维尔-斯托克斯方程和能量方程等,可以模拟锅炉内的流场、燃烧特性和热传递特性。

CFD仿真可以提供准确的流场参数和燃烧参数,对于锅炉的优化设计和燃烧过程的分析具有重要意义。

2. 基于物理模型的仿真除了CFD方法外,还可以采用基于物理模型的仿真方法对超高压电站锅炉的燃烧过程进行仿真。

物理模型可以通过对锅炉结构和燃烧过程的物理规律建立数学方程,求解这些方程可以得到锅炉的运行状态和燃烧效果。

燃烧控制系统辨识技术研究及其控制系统仿真

摘要目前机组的负荷增减相当频繁,现有燃煤锅炉大部分采用常规仪表和人工手动控制,平均热效率偏低,造成能源的大量浪费和环境的污染。

为了适应节能需求,实现锅炉的高效燃烧,降低能耗,是迫切需要解决的问题。

采用火焰监测技术和智能自动化计算机技术对燃煤锅炉进行监测和自动化控制,实现锅炉系统的自动化控制后,能使锅炉安全、可靠、经济的运行。

作为对锅炉控制系统分析的前提条件,首先需要分析锅炉过程的动态特性,建立相关环节的数学模型,利用系统辨识技术便可以很好的从实际测量数据中提炼出对象的数学模型。

本文在介绍了系统辨的发展概况,基本原理和理论的基础上,对系统辨识常用到的最小二乘理论进行了描述,并分析最小二乘法和牛顿迭代的特点,介绍了将二者结合的综合辨识算法,并分别对这种算法进行了预设模型和实际数据下的验证。

该方法综合了上述两种方法的优点,改善最小二乘法对噪声的敏感,给迭代算法提供较好的初值,最后得到的模型精确程度得到提高,具有很好的实际应用价值。

为进一步分析算法在实际中的应用,本文结合火电机组中燃料量、辐射能、和主蒸汽压力环节,利用综合算法对这些环节进行了辨识,并构成不同方式的仿真控制系统,对这些控制系统的动态特性以及各自的优缺点给予了分析比较。

关键词:系统辨识数学模型最小二乘法牛顿迭代AbstractCurrently, load of a power generation units increases and reduces frequently, most of the existing coal fired boiler usually adopt routine meter and manpower manual controlling, average thermal efficiency is comparatively low, which bring about large amount of dissipation of the energy sources and the environment contaminating .Need for adapting to economize energy, realize the boiler high-effect combustion and reduce energy consumption is a problem which need solving urgently. Adopt a flame watch and intelligence automation computer technology apply in the coal fired boiler actualize monitoring and control automatically, after realize boiler system automatic control, can make a boiler work safely, reliably, economically, be a premise condition to control system analysis, need calculate the dynamic mathematic model of boiler's relative link at first. We use identification technology to solve the problem.This paper introduced the development and basic theoretical of the system identification, have described the least squares method which is a general arithmetic of system identification. After analysis the characteristic of least squares method and Newton iteration algorithm, the paper give a colligate algorithm which distill their merit, and then separately tested this algorithm under supposed model and actual measurement data. This method has synthesized their merit, make least squares method resist colored noise, simultaneity provided good initial value to Newton iteration algorithm, finally enhance the degree of the model's precision, which have good reality applying value.For further analysis practical application of the algorithm, paper combine the fuel, energy and steam pressure link of boiler unit,using the colligate algorithm identified this links, composed different forms of simulation control system, then compared the dynamic characteristic and advantages of these different systems.Keywords:system identification mathematical model least squares method Newton iteration algorithm独创性声明本人声明所呈交的学位论文是我个人在导师指导下进行的研究工作及取得的研究成果。

煤粉工业锅炉燃烧控制策略的优化与仿真研究

煤粉工业锅炉燃烧控制策略的优化与仿真研究煤粉工业锅炉是一种重要的热能转换设备,广泛应用于发电厂、化工厂、制药厂等工业生产过程中。

煤粉工业锅炉的燃烧过程对于锅炉的热效率、环境排放以及设备寿命等方面都有着重要的影响。

因此,如何优化煤粉工业锅炉的燃烧控制策略成为一个研究热点。

为了提高煤粉工业锅炉的燃烧效率,减少环境污染,并延长设备寿命,研究人员进行了大量的探索与实践。

优化燃烧控制策略的重要手段之一是仿真研究。

通过建立煤粉工业锅炉的数学模型进行仿真,可以快速准确地评估不同控制策略的效果,为实际应用提供参考。

煤粉工业锅炉的燃烧过程涉及到多个参数的调节和控制,例如煤粉供给量、风量控制和过剩空气系数等。

优化燃烧控制策略的目标是实现煤粉的完全燃烧,最大限度地提高燃烧效率,并保证烟气排放符合环保要求。

具体的优化策略和方法包括但不限于以下几个方面:首先,合理控制煤粉的供给量是优化燃烧控制策略的关键。

通过准确测量锅炉内的温度、压力、流量等参数,可以实时监测燃烧状况,从而精确计算煤粉的耗量。

根据实际情况,调节煤粉的供给量,以保证燃烧的稳定性和效率。

其次,合理调节风量也是优化燃烧控制策略的重要方面。

风量的大小直接影响锅炉内燃气的供给和烟气的排放。

过大的风量将造成煤粉的过度氧化和能量的浪费,同时也会增加烟气中的氮氧化物(NOx)排放。

过小的风量则会导致燃烧不充分、煤粉积灰等问题。

因此,通过实时监测燃烧状况,合理调节风量,是保证煤粉工业锅炉燃烧效率和环境排放的关键。

另外,过剩空气系数也是影响燃烧控制策略的重要因素之一。

过剩空气系数表示燃烧空气中氧气供给与理论需要的氧气供给之间的比值。

过大的过剩空气系数将导致烟气中氧气含量过高,并增加烟气中的氮氧化物排放;过小的过剩空气系数则会导致燃烧不充分,煤粉积灰等问题。

因此,确定合适的过剩空气系数,可以在保证煤粉完全燃烧的同时,最大程度地减少烟气中的污染物排放。

对于煤粉工业锅炉燃烧控制策略的优化与仿真研究,目前已经有了一些实践经验和研究成果。

锅 炉 燃 烧 过 程控制和仿真

2

1)、变量的选择

被控变量:炉膛顶部烟气出口压力。

控制量:引风机的开度

干扰为炉膛内引风量落后于燃料量和鼓风量的控制,可能引起系统大的波动,造成不稳定因素压力变化等。

2)、系统的组成

最佳α值:α=1.2-1.4,当在α1~1、6范围内时,过剩空气系数a与烟气接近直线。当α在1、08~1、15(最佳过剩空气量8%~15%)时,烟气含氧量最优值为1.6%~3%。从上图也可看到,约在过剩空气量为15%~18%时,锅炉有最高效率。

(4)以烟气为被调节量,以燃料量为调节量的串级控制系统设计

)蒸汽压力控制系统参数整定仿真框图

由仿真结果可以看出,系统响应超调量约为25%。此时系统调节器最简单,工程上系统响应速度和稳定程度都较好

二.风量控制子系统

(1)为使锅炉适应负荷的变化,必须同时改变燃料量和空气量,同时为了达到最佳的经济燃烧,燃烧过程中应有最佳空燃比K。空燃比K是随不同的负荷和燃料品种而变化的,为此燃烧控制系统可选负荷、燃烧品种等变化来构成系统的风量控制系统,有了最佳燃烧比K及比值控制保证了燃料和空气的比值关系,但并不能保证燃料的完全燃烧。

(9)总过程

三、

1

炉膛压力是指送入炉膛内的空气、煤粉及烟气和引风机吸走的烟气量之间的平衡关系,即指炉膛顶部的烟气压力。

炉膛负压是反映燃烧工况稳定与否的重要参数,是运行中要控制和监视的重要参数之一。炉内燃烧工况一旦发生变化,炉膛负压随即发生相应变化。当锅炉的燃烧系统发生故障或异常时,最先将在炉膛负压上反映出来,而后才是火检、火焰等的变化,其次才是蒸汽参数的变化。因此,监视和控制炉膛负压对于保证炉内燃烧工况的稳定、分析炉内燃烧工况、烟道运行工况、分析某些事故的原因均有极其重要的意义。

火电厂锅炉燃烧过程控制系统仿真研究毕业论文

本科毕业论文火电厂锅炉燃烧过程控制系统仿真研究Simulation Study on Combustion Control System of Boiler in Thermal Power Plant学院名称:电子信息与电气工程学院专业班级:自动化2010级2班学生姓名:朱金鹏学号:201002010103指导教师名称:卢春华指导老师职称:讲师2014年5月毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得安阳工学院及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解安阳工学院关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:目录摘要 (I)Abstract (II)引言 (1)第一章控制系统及MATLAB语言的应用基础 (3)1.1 控制系统性能要求 (3)1.2控制系统的时域分析 (3)1.3控制系统的频域分析 (4)频域性能指标 (4)频域分析的三种分析方法 (4)1.4控制系统的根轨迹分析 (5)1.5MATLAB软件认识 (5)MATLAB的特点 (5)MATLAB在控制系统分析中的应用 (5)根轨迹绘制 (6)控制系统的频域分析 (6)1.6 MATLAB环境下的Simulink简介 (9)第二章火电厂锅炉燃烧过程控制系统设计 (10)2.1蒸汽压力控制系统和燃料空气比值控制系统 (12)2.2 炉膛负压控制系统 (13)第三章火电厂锅炉燃烧过程控制系统数学模型 (16)3.1 蒸汽压力控制系统和燃料空气比值控制系统数学模型 (16)3.2 炉膛负压控制系统数学模型 (16)第四章系统稳定性分析 (17)4.1燃料控制系统 (17)4.2空气流量控制系统 (18)4.3炉膛负压控制系统 (18)第五章火电厂锅炉燃烧过程控制各子系统仿真 (20)5.1燃料控制系统 (20)5.2蒸汽压力控制系统 (23)5.3空气流量控制系统 (25)5.4炉膛负压控制系统 (28)第六章火电厂锅炉燃烧过程控制系统Simulink仿真 (31)结论 (35)致谢 (36)参考文献 (37)火电厂锅炉燃烧过程控制系统仿真研究摘要:在现代化生产过程中,为保证生产安全顺利进行,达到优质高产,提高经济效益和劳动生产率,必须对生产过程的各种参数进行自动控制,这种控制就是过程控制。

锅炉燃烧过程控制系统仿真

锅炉燃烧过程控制系统仿真锅炉燃烧过程控制系统仿真目的:经过该项目的训练,掌握串级控制、比值控制、前馈控制在锅炉燃烧过程控制系统的综合应用。

原理简述:燃烧过程控制系统:燃油锅炉的燃烧过程控制主要由三个子系统构成:蒸汽压力控制系统、燃料空气比值控制系统以及炉膛负压控制系统。

1 、蒸汽压力控制和燃料空气比值控制系统锅炉燃烧的目的是生产蒸汽供其它生产环节使用。

一般生产过程中蒸汽的控制是经过压力实现的,后续环节对蒸汽的生产用量不同,反映在蒸汽锅炉环节就是蒸汽压力的波动。

维持蒸汽压力恒定是保证生产正常进行的首要条件。

保证蒸汽压力恒定的主要手段是随着蒸汽压力波动及时调节燃烧产生的热量,而燃烧产生热量的调节是经过控制所供应的燃料量以及适当比例的助燃空气的控制实现的。

因此,蒸汽压力是最终被控制量,能够根据生成情况确定;燃料量是根据蒸汽压力确定的;空气供应量根据空气量与燃料量的合理比值确定。

2 、炉膛负压控制系统锅炉炉膛负压过小时,炉膛内的热烟、热气会外溢,造成热量损失,影响设备安全运行甚至会危及工作人员安全;当炉膛负压太大时,会使外部大量冷空气进入炉膛,改变燃料和空气比值,增加燃料损失、热量损失和降低热效率。

控制方案:某锅炉燃烧系统要求对系统进行蒸汽压力控制。

本项目采用燃烧炉蒸汽压力控制和燃料空气比值控制系统,并辅以炉膛负压控制的方案,控制系统框图如图所示。

已知控制系统传递函数:燃料流量系统的数学模型:G(s)=se s 31122-+空气流量模型:G(s)=s e s 21102-+引风量与负压关系模型:G(s)=se s -+156送风量对负压的干扰模型:G(s)=122+s并取:燃料流量至蒸汽压力关系约为:G(s)=4蒸汽压力至燃料流量关系约为:G(s)=1/4燃料流量与控制流量比值:G(s)=2空气流量与燃料流量比值:G(s)=1实现步骤:1、系统稳定性分析作出伯德图,如果相角裕度Pm>0°或幅值裕度Gm>1,表示系统稳定。

燃烧过程控制综合仿真控制

目录1 控制系统简介 (1)2 控制系统工作原理分析 ...................................................... 错误!未定义书签。

2.1燃料流量子系统工作原理 (3)2.2燃料流量子系统辨识 (4)2.3燃料流量子系统参数整定 (4)3 利用Matlab或应用稳定性判据对系统稳定性分析 (8)3.1稳定判定 (8)3.2 引风量与负压关系 (8)3.3 送风量对负压的干扰 (9)4利用Simulink建立控制系统各部分参数整定仿真框图 (10)4.1 燃料控制系统临界振荡仿真框图 (10)4.2 蒸汽压力控制系统参数整定仿真框图 (12)4.3空气流量控制系统参数整定 (13)4.4负压控制系统参数整定 (14)5利用Simulink建立燃烧炉控制系统仿真框图以得到仿真结果 (15)6总结 (16)参考文献 (17)1 控制系统简介燃烧控制系统是使炉膛内燃料燃烧的能量适应锅炉负荷的需要,同时维持锅炉安全、经济运行的模拟量控制系统的总称。

通常由燃料量控制系统、送风量控制系统、氧量校正系统和炉膛压力控制系统组成。

现代燃烧控制系统指在无人直接参与情况下通过自动化仪表和自动控制装置(包括计算机和计算机网络)完成热力过程参数测量,信息处理,自动控制,自动报警和自动保护。

它的范围极其广泛,包括了主机,辅助设备,公用系统的自动化。

而其中最重要的是锅炉,汽轮发电机组运行的自动化,它大致包含四个基本内容:自动检测指热力过程中温度,压力,流量,液位,成分等热工参数的测量由自动化仪表来完成。

自动检测的热工参数是监督火电厂机组是否正常运行的依据,是随时调整自动控制作用的依据,也是机组进行积极核算,事故分析,自动报警等的数据来源。

自动调节一般指正常运行时,操作的自动化,即在一定范围内,自动地适应外界负荷变化或其他条件变化,使生产过程自动进行。

锅炉的自动调节,主要包括以下四个部分的控制:汽包液位的控制:控制汽包液位高度在一个能保证锅炉安全运行的位置,水位过高会影响汽水分离,产生汽带水现象;水位过低会影响水汽循环,使金属局部过热而爆管,导致重大事故。

煤粉炉燃烧控制系统的设计及仿真

引言大型火力发电机组是典型的过程控制对象,它是由锅炉、汽轮发电机组和辅助设备组成的庞大的设备群。

锅炉的燃烧控制过程是一个复杂的物理,化学过程,影响因素众多,并且具有强耦合,非线性等特性。

锅炉的自动化控制经历了三、四十年代的单参数仪表控制,四、五十年代的单元组合仪表,综合参数仪表控制,直到六十年代兴起的计算机过程控制几个阶段。

尤其是近一、二十年来,随着先进控制理论和计算机技术的发展,加之计算机各项性能的不断增强及价格的不断下降使锅炉应用计算机控制很快得到了普及和应用。

电站锅炉利用煤的燃烧发热,通过传热对水进行加热,产生高压蒸汽,推动汽轮机发电机旋转,从而产生强大的电能。

在锅炉燃烧系统中,给煤系统,送风系统,引风系统是燃烧控制系统的重要环节。

以主蒸汽压力控制系统为主回路,燃烧率控制系统为内回路,通过传感器采集炉膛压力,含氧量和炉膛负压来调节锅炉的给煤量,送风量和引风量从而达到最佳热效率。

燃烧控制系统是电厂热工控制的重要组成部分,目前大部分电厂的锅炉燃烧控制系统仍然采用PID控制。

燃烧控制系统由主蒸汽压力控制和燃烧率控制组成串级控制系统,其中燃烧率控制由燃料量控制、送风量控制、引风量控制三个子系统构成。

锅炉生产燃烧系统自动控制的基本任务是使燃料所产生的热量适应蒸汽负荷的需要,同时还要保证经济燃烧和锅炉的安全运行。

具体控制任务可分为三个方面:一,稳定蒸汽母管压力。

二,维持锅炉燃烧的最佳状态和经济性。

三,维持炉膛负压在一定范围。

这三者是相互关联的。

控制系统计算机仿真是对控制系统进行科学研究的一种重要手段,通过计算机仿真来对比各种控制策略和方案,优化并确定相关参数,以获得最佳控制效果是多年来控制系统设计尤其是新型控制策略与算法研究中心必不可少的技术。

采用MatLab对锅炉燃烧控制系统进行计算机仿真,可快速方便的实现多种规则和参数的控制仿真效果,极大地提高了调节器参数整定的效率和准确性。

本次设计的题目是煤粉炉燃烧控制系统的设计及仿真研究,主要内容包括燃烧控制系统的组成;燃烧控制系统的基本方案;以及燃烧控制系统的参数整定。

锅炉控制系统设计仿真毕业论文

锅炉控制系统设计仿真摘要工业锅炉作为我国工业生产和集中供热的重要能源转换设备,能耗巨大,长期处在高能耗、高污染的生产状态。

然而,目前我国大多数锅炉控制系统自动化不高、安全性低,效率普遍低于国家标准。

锅炉作为将一次能源转化为二次能源的重要设备之一,提高锅炉控制水平已势在必行。

本文针对锅炉系统参数时变、严重非线性、干扰因素复杂等特点,提出对汽包水位采用三冲量控制方式,对炉膛负压采用前馈PID控制,对最优风煤比采用双交叉限幅比值控制的控制策略。

在MATLAB环境下对几种控制系统进行了仿真。

仿真结果显示,三冲量控制、前馈PID和双交叉限幅比值控制具有良好的控制效果,减小了超调量,提高了上升时间,缩短了调节时间,与传统的PID控制器相比,更适合工业锅炉这种复杂的控制对象。

关键词:锅炉三冲量控制前馈PID控制双交叉限幅比值控制IAbstractAs central heating in industrial production and the important energy conversion equipment in China, industrial boiler consumes enormous energy,and stays at high energy consumption and pollution production status. However, at present the majority of automatic boiler control system is not high, the security is low and the efficiency is generally lower than the national standard. Because the boiler is one of the important equipment which converses primary energy into secondary energy, improving the level of boiler control is imperative.In view of many factors of the boiler system, such as time-varying parameters, severely nonlinear and complex interference factors and so on , this paper puts forward three control strategies, including using three-impulse control, utilizing feed forward PID control to hearth negative pressure, and adopting double crossover restricts the amplitude ratio control to the optimal air fuel ratio. Several control systems are simulated in the MATLAB environment. The simulation results shows that three-impulse control, feed forward PID control and double crossover restricts the amplitude ratio control have good control effect, which reduce the overshoot, improve the rise time and reduce adjustment time. Compared with the traditional PID controller, these control systems are more suitable for the industrial boiler, a kind of complex control object.Key words: The Boiler, Three-impulse Control,Feed forward PID Control, Double Cross Restricts the Amplitude Ratio ControlIIIII目录摘要 (I)Abstract (II)第1章绪论 (1)1.1 选题背景及意义 (1)1.2 国内外锅炉的运行水平 (1)1.3 制约我国锅炉发展的因数 (2)1.3.1 大多数锅炉制造厂技术力量仍然薄弱 (2)1.3.2 燃料的因素 (2)1.3.3 工业锅炉的标准体系 (2)1.3.4 市场机制的影响及科研开发投入的不足 (2)1.3本文研究的主要内容 (2)第2章锅炉系统的控制任务 (3)2.1 锅炉系统的工艺流程简介 (3)2.2 锅炉自动控制系统的任务 (4)2.3 PID控制规律介绍 (4)本章小结 (5)第3章汽包水位三冲量控制 (6)3.1 汽包水位系统介绍 (6)3.2 汽包水位的动态特性分析 (6)3.3 锅炉汽包水位的控制方案 (8)3.3.1 单冲量控制系统 (9)3.3.2 双冲量控制系统 (9)3.3.3 三冲量控制系统 (10)本章小结 (10)第4章炉膛负压控制 (11)4.1 控制和监视炉膛负压的意义 (11)4.2 炉膛负压控制 (11)本章小结 (12)第5章最优风煤比控制 (13)5.1 常规PID风煤比控制系统的缺陷 (13)5.2 双闭环交叉限幅比例控制 (13)5.3 温度串级控制 (14)5.4 控制过程分析 (15)本章小结 (16)第6章 MATLAB/Simulink仿真 (17)6.1 MATLAB软件介绍 (17)6.2 汽包水位控制MATLAB仿真 (17)6.3 炉膛负压控制仿真 (18)6.4 最优风煤比控制仿真 (19)本章小结 (20)结论 (22)参考文献 (23)致谢 (24)II第1章绪论1.1选题背景及意义锅炉作为能源转换的重要设备,运行情况的好坏直接关系到能源的利用率高低。

锅炉燃烧过程控制系统的Simulink仿真 (2)解析

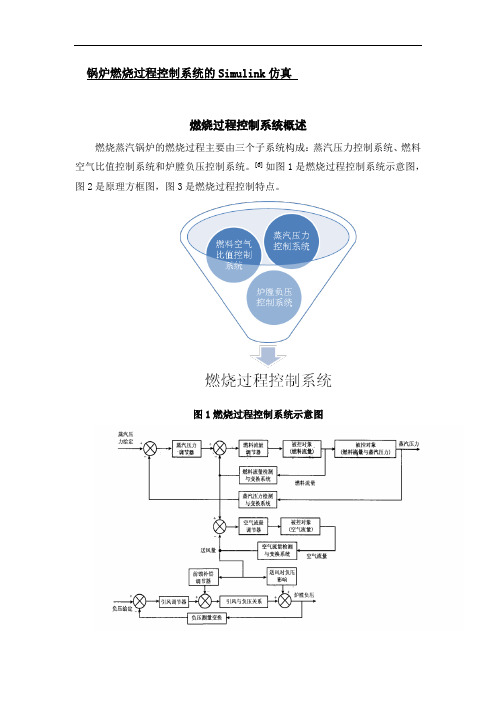

锅炉燃烧过程控制系统的Simulink仿真燃烧过程控制系统概述燃烧蒸汽锅炉的燃烧过程主要由三个子系统构成:蒸汽压力控制系统、燃料空气比值控制系统和炉膛负压控制系统。

[6]如图1是燃烧过程控制系统示意图,图2是原理方框图,图3是燃烧过程控制特点。

图1燃烧过程控制系统示意图图2原理方框图图3 燃烧过程控制特点2.1蒸汽压力控制系统和燃料空气比值系统燃油蒸汽锅炉燃烧的目的是为后续的生产环节提供稳定的压力。

一般生产过程中蒸汽的控制是通过调节压力实现的,随着后续环节的蒸汽用量不同,会造成燃油蒸汽压力的波动,蒸汽压力的波动会给后续的生产造成不良的影响,因此,维持蒸汽压力恒定是保证生产正常进行的首要条件。

保证蒸汽压力恒定的主要手段是随着蒸汽压力波动及时调节燃料产生的热量,而燃烧产生热量的调节是通过控制所供应的燃料量以及适当比例的助燃空气实现的。

因此,各个控制环节的关系如下:蒸汽压力是最终被控量,根据生成量确定;燃料量根据蒸汽压力确定;空气供应量根据空气量与燃料量的比值确定。

控制量如图4所示。

图5为燃烧炉蒸汽压力控制系统和燃料空气比值控制系统结构简图。

图6为燃烧炉蒸汽压力控制系统和燃料空气比值控制系统框图。

图4控制量示意图图5燃烧炉蒸汽压力控制系统和燃料空气比值控制系统框图图6燃烧炉蒸汽压力控制系统和燃料空气比值控制系统框图2.2炉膛负压控制系统所谓炉膛负压:即指炉膛顶部的烟气压力。

炉膛负压是反映燃烧工况稳定与否的重要参数,是运行中要控制和监视的重要参数之一。

炉内燃烧工况一旦发生变化,炉膛负压随即发生相应变化。

当锅炉的燃烧系统发生故障或异常时,最先将在炉膛负压上反映出来,而后才是火检、火焰等的变化,其次才是蒸汽参数的变化。

因此,监视和控制炉膛负压对于保证炉内燃烧工况的稳定、分析炉内燃烧工况、烟道运行工况、分析某些事故的原因均有极其重要的意义。

大多数锅炉采用平衡通风方式,使炉内烟气压力低于外界大气压力,即炉内烟气负压,炉膛内烟气压力最高的部位是炉堂顶部。

燃油蒸汽锅炉的燃烧控制系统的设计和仿真

燃油蒸汽锅炉的燃烧控制系统的设计和仿真摘要工业自动化涉及的范围很广,过程控制是其中最重要的一个分支。

它主要针对工业过程的五大参数,即温度、压力、流量、液位(或物位)、成分和特性等参数的控制问题。

过程控制覆盖了很多工业部门,例如石油、化工、电力、冶金、轻工、纺织等部门,在国民经济中所占有的地位极其重要。

根据实际应用领域和工艺过程的不同,所采用的控制方式及其侧重点也不相同。

而在大量的工业生产中燃烧都是必要的一环,从燃烧角度来说,有燃油、燃煤、燃气的区别。

虽然燃烧的应用场合和燃料可能不同,但燃烧过程的控制都不外是燃烧控制、温度控制、燃烧程度控制、安全性控制、节能控制等。

本文仅以燃油蒸汽锅炉为例说明燃烧系统中具有一定普遍性的控制问题。

本次课题的目的就是基于生产实际的需求,针对蒸汽压力控制、燃料空气比值控制和炉膛负压控制进行系统框架设计并在MATLAB环境下建立模型、进行控制算法的实现研究。

其主要采用了MATLAB中的SIMULINK工具箱进行仿真,通过模拟示波器中的波形来调节参数,改良控制效果。

关键字:燃烧控制系统,MATLAB,过程控制,SIMULINKTHE DESIGN AND SIMULATION OF THE COMBUSTION CONTROL SYSTEM BASED ON FUEL STEAM BOILERABSTRACTIndustrial automation involve a very wide range, while process control is one of the most important branches. It mainly refer to control techniques of five industrial processes parameters which are temperature, pressure, and flow, liquid level (or bits), composition and characteristics. Process control covers many industries, such as petroleum, chemical industry, electric power, metallurgy, light industry and textile department.It occupied an extremely important position of the national economy.The control modes and their emphasis depend on the different actual application and process bustion is essential in the industrial production.Burning speaking, it can be divide into fuel, coal and gas. Although burning applications and fuel combustion process may be different, the control of burning process all involve burning control, temperature control and burning level control, safety control, degree of saving energy control etc. This paper only to take fuel steam boiler combustion system as an example,it illustrates the control problems with certain universality in the combustion system. The purpose of this subject is to design the system framework for steam pressure control, fuel air ratio control and hearth negative pressure based on the actual production needs, also make model in the MATLAB environment as well as research for the algorithm of control . It mainly uses the MATLAB and SIMULINK toolbox, adjusting the parameters in terms of the waveform of oscilloscope.As a result, the control effect improved.Key words:,combustion control system,MATLAB, process control, SIMULINK目录摘要 (I)ABSTRACT (II)前言 (1)1绪论-------------------------------------------------------------------------------------------------61.1 研究目的及意义-------------------------------------------------------------------------------------------61.2相关领域的研究现状--------------------------------------------------------------------------------------61.2.1燃油蒸汽锅炉发展和现状-----------------------------------------------------------------61.2.2燃烧控制系统的简介--------------------------------------------------------------------------------81.3 论文的章节安排2 燃油蒸汽锅炉燃烧控制系统控制原理---------------------------------------------------------62.1 系统基本结构与设备--------------------------------------------------------------------------------------62.2 主要控制技术及要求-----------------------------------------------------------------------------102.2.1稳定蒸汽母管的压力-------------------------------------------------------------------------------122.2.2维持锅炉燃烧的最佳状态和经济性-------------------------------------------------------------122.2.3维持炉膛负压在一定范围------------------------------------------------------------------------ 122.2.4锅炉燃烧系统控制对象的特性-------------------------------------------------------------------123 蒸汽压力控制、燃料空气比值控制和炉膛负压控制的基本模型建立-------------------143.1蒸汽压力控制系统和燃料空气比值控制系统基本模型--------------------------------------------143.2炉膛负压控制系统----------------------------------------------------------------------------------------154 MATLAB环境下控制算法的研究---------------------------------------------------------------184.1系统辨识---------------------------------------------------------------------------------------------------184.2控制系统参数整定---------------------------------------------------------------------------------------184.3控制系统SIMULINK仿真-----------------------------------------------------------------------------245 结论-------------------------------------------------------------------------------------------------28 参考文献-------------------------------------------------------------------------------------------------28 致谢-------------------------------------------------------------------------------------------------------29附录-------------------------------------------------------------------------------------------------------46 译文及原文----------------------------------------------------------------------------------------------501 绪论1.1 引言锅炉是重要的工业设备,应用于炼油、冶金、化工、轻工等行业。

锅炉燃烧控制设计与仿真

锅炉燃烧控制设计与仿真自动化*** 黄**[摘要]锅炉燃烧控制系统包括燃料量控制系统、送风调节系统和引风量控制系统。

在研究了被控对象动态特性的基础上,建立了控制系统的数学模型,用 MATLAB/SIMULINK 对系统进行仿真研究。

主要分析了影响主汽压力的各种因素,给出了串级结构的锅炉主蒸汽压力调节方案,针对送风系统的运行特点,给出了控制炉膛烟气含氧量的控制系统方案;根据引风系统的要求设计了引风量自动控制系统;在此基础上,对燃烧控制系统的总体方案和策略进行仿真组态,仿真结果表明,本控制方法是可行和有效的。

[关键词]锅炉;燃烧控制;MATLAB仿真一、前言目前,中国的电能生产中,火力发电占70%左右,为主要发电方式,是电力工业的焦点。

火力发电是利用一次能源煤等燃料通过锅炉、汽轮机等发电设备转换成电能。

锅炉燃烧过程自动调节在火力发电厂中占据着十分重要的地位,是电力生产过程中安全经济运行的保证。

但电厂锅炉的燃烧效率并不是很高,燃烧效率的高低在很大程度上取决于锅炉所配备的燃烧控制系统的好坏。

因此,建立一套合理的实际可行的燃烧控制系统有着十分重要的意义。

针对我国锅炉燃烧自动控制系统存在的问题,进行锅炉燃烧自动控制系统计算机仿真的研究也就应运而生了。

本文对锅炉燃烧控制系统进行了分析,应用MATLAB/SIMULINK 进行燃烧控制系统的计算机仿真,采用工程整定方法来进行PID控制器的设计。

二、锅炉燃烧自动控制系统(一)锅炉燃烧过程自动控制系统的任务锅炉燃烧过程自动控制系统的任务是控制燃料燃烧过程,使燃料燃烧所提供的热量适合外界对锅炉输出的蒸汽负荷的需求,同时保证锅炉的安全经济运行。

因此,当锅炉负荷改变时,需要进行燃烧的调整。

锅炉燃烧过程自动控制主要包括:燃料量的控制、送风量的控制和引风量的控制。

(二)燃烧自动控制系统对象的动态特性1.汽压调节对象的动态特性锅炉主蒸汽压力是燃烧量控制系统的主要被调量,为此,下面分析一下在主要扰动下,主蒸汽压力的动态特性。

锅炉燃烧过程控制系统的Simulink仿真

2012届本科生毕业论文存档编号湖北文理学院毕业论文(设计)论文(设计)题目: 锅炉燃烧过程控制系统的Simulink仿真English Topic:Simulink simulation of the boiler combustionprocess control system系院物理与电子工程学院专业自动化班级 0811班学生指导教师2012 年 5 月 15 日锅炉燃烧过程控制系统的Simulink仿真摘要:过程控制作为自动化的重要方向和组成部分,已广泛应用于石油、化工、电力、冶金、机械、轻工等许多国民经济的重要领域。

根据实际应用领域和工艺过程的不同,所采用的控制方式及其侧重点也不相同。

在大量的工业生产中,锅炉是重要的动力设备,燃烧是必要的一环,从燃烧角度来说,有燃油、燃煤、燃气的区别。

燃烧过程的控制包括压力控制、温度控制、燃烧程度控制、安全性控制、节能控制等。

本文根据火电厂锅炉燃烧过程的生产工艺和流程,利用单回路、串级、比值等控制系统的特点,分别设计锅炉燃烧过程控制系统的三个子系统:蒸汽压力控制系统,燃料与空气的比值控制,炉膛负压控制系统。

在仿真软件MATLAB/Simulink中,根据控制系统原理方框图,作出仿真模型图,分别进行相应的仿真。

经PID参数整定后,得出仿真结果,并进行分析总结。

关键词:燃烧过程控制;MATLAB仿真;SIMULINKSimulink simulation of the boiler combustion process controlsystemAbstract:Process control as an important direction of automation technology and components, has been widely used in petroleum, chemical, electric power, metallurgy, machinery, light industry, and many other important areas of the national economy. Depending on the field of practical application and process, using the control and its focus is not the same. Burning are an essential part in a large number of industrial production from the combustion point of view, the difference between fuel oil, coal and gas. Although the applications and fuel burning may be different, but the control of the combustion process is not outside the combustion control, temperature control, combustion degree of control, safety control, energy-saving control. Based on the thermal power plant boiler combustion process production technology and processes, the use of single-loop, the characteristics of the cascade, ratio control system were designed boiler combustion control system consists of three subsystems: the steam pressure control system, fuel and air ratio control, the negative pressure in furnace control system. In the simulation software MATLAB / Simulink block diagram of control system theory to make the simulation model diagram, simulation, respectively. After PID controller parameters obtained simulation results and analysis.Key words: Combustion process control; MATLAB simulation; SIMULINK引言 (1)1控制系统及MATLAB语言的应用基础 (3)1.1控制系统性能要求 (3)1.2控制系统的时域分析 (3)1.3控制系统的频域分析 (4)1.3.1 频域性能指标: (4)1.3.2 频域分析的三种分析方法 (4)1.4控制系统的根轨迹分析 (5)1.5MATLAB软件认识 (5)1.5.1MATLAB 的特点 (5)1.5.2 MATLAB在控制系统分析中的应用 (6)1.5.3根轨迹绘制 (6)1.5.4控制系统的频域分析 (7)1.6MATLAB环境下的S IMULINK简介 (9)2 燃烧过程控制系统概述 (11)2.1蒸汽压力控制系统和燃料空气比值系统 (12)2.2炉膛负压控制系统 (14)3 锅炉燃烧控制系统辨识 (17)3.1燃烧炉蒸汽压力控制和燃料空气比值控制 (17)3.2炉膛负压控制 (17)4 系统稳定性分析 (18)4.1燃料控制系统 (18)4.2空气流量控制系统 (19)4.3负压控制系统 (19)5 锅炉燃烧控制各子系统仿真 (21)5.1燃料控制系统 (21)5.2蒸汽压力控制系统 (24)5.3空气流量控制系统 (26)5.4负压控制系统前馈补偿整定 (27)6 锅炉燃烧控制系统SIMULINK仿真 (30)7 总结 (32)[参考文献] (33)附录 (34)致谢 (37)过程控制系统是工业中控制系统的主要表现形式,一般指工业生产过程中自动控制系统的被控变量为温度、压力、流量、液位、成分等变量的系统。

锅炉燃烧过程控制系统仿真

•项目一:锅炉燃烧过程控制系统仿真一、燃烧过程控制系统的基本理论燃油锅炉的燃烧控制主要有三个子系统构成:蒸汽压力控制系统、燃料空气比值控制系统和炉膛负压控制系统。

1.蒸汽压力控制和燃料空气比值控制系统燃油蒸汽锅炉燃烧的目的是生产蒸汽供应其他生产环节使用。

一般生产过程中蒸汽的控制是通过压力实现的,随着后续环节的生产用量不同,反应在燃油蒸汽锅炉环节就是蒸汽压的波动。

维持蒸汽压力恒定是保证生产正常进行的首要条件。

保证蒸汽压力恒定的主要手段是随着蒸汽压力波动及时调节燃烧产生的热量,而燃烧产生热量的调节是通过控制所供应的燃料量以及适当比例的助燃空气实现的。

如图1所示图 1 燃烧炉蒸汽压力控制与燃料比值控制系统2.炉膛负压控制系统锅炉炉膛负压力过小时,炉膛内的热烟、热气会外溢,造成热量损失、影响设备安全运行甚至会危及工作人员安全;当炉膛负压太大时,会使外部大量冷空气进入炉膛,改变燃料和空气比值,增加燃料损失、热量损失和降低热效率。

保证炉膛负压的措施是引风量和送风量的平衡。

如果负压波动不大,调节引风量即可实现负压控制;当蒸汽压力波动较大时,燃料用量和送风量波动也会较大,此时,经常采用的控制方案如图2所示。

图 2 炉膛负压控制系统二、燃烧过程控制任务燃烧过程自动调节系统的选择虽然与燃料的种类和供给系统、燃烧方式以及锅炉与负荷的联接方式都有关系,但是燃烧过程自动调节的任务都是一样的。

归纳起来,燃烧过程调节系统有三大任务。

第一个任务是维持汽压恒定。

汽压的变化表示锅炉蒸汽量和负荷的耗汽量不相适应,必须相应地改变燃料量,以改变锅炉的蒸汽量。

第二个任务是保证燃烧过程的经济性。

当燃料量改变时,必须相应地调节送风量,使它与燃料量相配合,保证燃烧过程有较高的经济性。

第三个任务是调节引风量与送风量相配合,以保证炉膛压力不变。

对于一台锅炉,燃烧过程的这三项调节任务是不可分隔的,对调节系统设计时应加以注意。

三、燃烧系统调节对象的特性锅炉燃烧过程自动控制的基本任务是既要提供热量适应蒸汽负荷的需要,又要保证燃烧的经济性和锅炉运行的安全性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2、炉膛负压控制系统

锅炉炉膛负压过小时,炉膛内的热烟、热气会外溢,造成热量损失,影响设备安全运行甚至会危及工作人员安全;当炉膛负压太大时,会使外部大量冷空气进入炉膛,改变燃料和空气比值,增加燃料损失、热量损失和降低热效率。

锅炉燃烧过程控制系统仿真

———————————————————————————————— 作者:

———————————————————————————————— 日期:

锅炉燃烧过程控制系统仿真

目的:通过该项目的训练,掌握串级控制、比值控制、前馈控制在锅炉燃烧过程控制系统的综合应用。

原理简述:

燃烧过程控制系统:燃油锅炉的燃烧过程控制主要由三个子系统构成:蒸汽压力控制系统、燃料空气比值控制系统以及炉膛负压控制系统。

1、蒸汽压力控制和燃料空气比值控制系统

锅炉燃烧的目的是生产蒸汽供其他生产环节使用。一般生产过程中蒸汽的控制是通过压力实现的,后续环节对蒸汽的生产用量不同,反映在蒸汽锅炉环节就是蒸汽压力的波动。维持蒸汽压力恒定是保证生产正常进行的首要条件。

保证蒸汽压力恒定的主要手段是随着蒸汽压力波动及时调节燃烧产生的热量,而燃烧产生热量的调节是通过控制所供应的燃料量以及适当比例的助燃空气的控制实现的。

控制方案:

某锅炉燃烧系统要求对系统进行蒸汽压力控制。本项目采用燃烧炉蒸汽压力控制和燃料空气比值控制系统,并辅以炉膛负压控制的方案,控制系统框图如图所示。

已知控制系统传递函数:

燃料流量系统的数学模型:G(s)=

空气流量模型:G(s)=

引风量与负压关系பைடு நூலகம்型:G(s)=

送风量对负压的干扰模型:G(s)=

并取:

(2)空气流量数学模型G(s)= 的伯德图:

燃料流量至蒸汽压力关系约为:G(s)=4

蒸汽压力至燃料流量关系约为:G(s)=1/4

燃料流量与控制流量比值:G(s)=2

空气流量与燃料流量比值:G(s)=1

实现步骤:

1、系统稳定性分析

作出伯德图,如果相角裕度Pm>0°或幅值裕度Gm>1,表示系统稳定。

(1)燃料流量系统数学模型:G(s)= 的伯德图: