电机换热系数的确定

第七章 发热计算

④绕组温度的提高,引起某些相关零部件材料中的热应力的增大。

⑤其他因素,如对绝缘的介电性能、导体金属材料的机械强度等, 都会带来不利影响。

小结:

(1) 温升

(2) 温升的变化 (3) 温升计算目的 (4) 温升的限度:什么叫温升限度 温升限度取决于什么

§7-2 传热的基本定律

一、 概述 热量——由发热体内部借传导作用传到发热体表面—— 从发热体表面通过幅射和借助于空气和其它冷却介质的 对流散发到周围介质。 从讨论热传导方式(传导、对流、幅射)的基本规律, 对发热体某些近似的温升计算方法。

二、 我国电机温升限度

1、 温升限度:电机在额定状态下长期运行而其温度达到 稳定时,电机各部件温升的允许极限 称为温升限度。温升 限度在国家标准“电机基本技术要求”中已作出规定如表71示。

2、温升限度取决于:

(一)电机绕组绝缘结构所采用的材料

耐热一般分级:A 极限温度: 105 E 120 B 130 F 155 H 180

两边积分: x A C 假定为如图的单方向平面热传导,且当 x 0 时,

1

,则有 C A1

1 x A

从上式可见平面热传导传导温度分布是一条直线。

x , 2 2 1 A

R A

温差为:

(一)采用对称径向通风系统的电机中定子绕组沿轴向 的温度分布

铁心和径向通风沟 空气 定子绕组中部 pCu 热量 沿绕组传导端部 空气

由于两端散热对绕组的冷却显著,温度低;中间部分冷却 差,温度高

定子铁心中部 温度高 温度发布 两端 温度低

(二)采用轴向通风系统或混合式通风系统电机中定 子绕组沿轴向的温度分布 铁心 → 径向通风沟 → 空气 绕组热量→ 端部 → 空气 绕组铁心表面→ 轴向通风道 → 空气

电动机传热

电动机传热学摘要:电机通风散热计算是电机设计的主要内容之一。

电机温升直接影响绕组绝缘寿命,从而关系到电机的运行寿命和可靠性。

现代电机设计多采用较高的电磁负荷,导致电机运行时的温升明显增大,因此,电机热分析显得尤为重要。

关键词:电动机通风,散热方法,温度场,热源。

一、电动机热源分析电机的热源来源于它自身的损耗,包括铁芯损耗,绕组损耗,机械损耗。

铁芯损耗包括铁芯中主要磁场变化时产生的铁芯损耗,这种损耗一般称为基本损耗。

包括定转子开槽引起气隙磁导谐波磁场在对方铁芯中引起的损耗,以及电机带负载后,由于存在漏磁场和谐波磁场而产生的损耗。

前者称为空载附加损耗,后者称为负载附加损耗。

绕组损耗包括电流在绕组中产生的损耗,这种损耗为基本铜耗。

包括电刷与集电环或换向器接触而产生的损耗,以及工作电流产生的漏磁场和谐波磁场在绕组中产生的损耗,前者称为接触损耗,后者称为绕组附加铜耗。

机械损耗包括轴承波擦损耗,电刷摩擦损耗,转子旋转时引起转自表面与气体间的摩擦损耗以及电机同轴的风扇所需的功率。

电机本身是一个热源,其热量传递方式主要有热传导和对流换热,即导热和对流的综合过程。

由传热的基础知识可知,上述过程与介质的导热系数和表面传热系数直接有关。

由傅里叶定律,导热系数是当温度梯度为1时,单位时间内通过单位面积的导热量。

导热系数的大小与材料的性质有关,同一材料的导热系数随温度,压力,多孔性和均匀性等因素而变化。

通常温度是决定性因素。

对于绝大多数物质而言,当材料温度尚未达到融化或气化以前,导热系数可以近似地认为是线性规律变化,即:0(1)btλλ=+。

其中λ指温度为零时的导热系数b是由试验确定的常数。

气体固体液体的导热系数彼此相差悬殊。

一般情况下金属>液体>气体>绝缘材料。

二、电动机散热设计目前,主流的电机冷却方式种类较多,从总体结构上分,主要有水氢冷,全氢冷,双水内冷及全空冷。

从定子通风结构又分单风区,多风区,正向通风与逆向通风等不同结构。

板式换热器换热系数

板式换热器换热系数介绍板式换热器是一种重要的换热设备,广泛应用于化工、电力、制药等工业领域。

换热系数是评价板式换热器性能的重要指标之一。

本文将深入探讨板式换热器换热系数的计算方法、影响因素以及提高换热系数的方法。

计算方法不同类型板式换热器的换热系数计算方法根据板式换热器的结构和流体流动方式的不同,换热系数的计算方法也有所差异。

常见的板式换热器类型包括平行流板式换热器、逆流板式换热器和交叉流板式换热器。

1.平行流板式换热器的换热系数计算方法:•定义板间热负荷(Q):单位面积内热量传递。

•定义温差(Tm):热传递的平均温差。

•定义有效传热面积(A):流体通过的板片的有效面积。

•换热系数(h) = Q / (Tm * A)。

2.逆流板式换热器的换热系数计算方法:•定义板间热负荷(Q):单位面积内热量传递。

•定义温差(Tm):热传递的平均温差。

•定义有效传热面积(A):流体通过的板片的有效面积。

•定义表面增强系数(F):逆流条件下,由于流体流动变化引起的传热增强。

•换热系数(h) = Q / (Tm * A * F)。

3.交叉流板式换热器的换热系数计算方法:•定义板间热负荷(Q):单位面积内热量传递。

•定义温差(Tm):热传递的平均温差。

•定义流体对数平均温差(ΔTlm):分别计算两侧温差的对数平均值,然后求其差值。

•定义有效传热面积(A):流体通过的板片的有效面积。

•定义热传导效率(ε):流体流动情况下温度的梯度与无流动情况下温度的梯度之比。

•换热系数(h) = Q / (ΔTlm * A * ε)。

常用换热系数计算公式1.传热分析法:–Nu = hD / λ–Nu为Nusselt数,h为换热系数,D为换热器特征尺寸,λ为流体的热导率。

2.艾恩斯公式:–Nu = hD / λ = aRe nPr m–Re为雷诺数,Pr为普朗特数,a、n、m为实验确定的系数。

影响因素板式换热器的换热系数受到多种因素的影响,包括流体性质、流体流速、换热器结构等。

电机换热系数的确定

划片机气静压电主轴的冷却与热传递研究王明权,孔德生(中国电子科技集团公司第四十五研究所,北京东燕效101601)1 引言信息产业是现代经济的先导产业。

而以集成电路为核心的电子元器件是信息产业的基础;划片机是集成电路产业中分割IC晶片(wafer)电路单元(die)的精密切割设备;是电子元器件微型化的瓶颈。

划片机的切割机理是强力磨削,气静压电主轴正是带动金刚石外圆刀具高速旋转(3 000~60 000 r/min)切割(强力磨削)晶片的部件,其热态特性、刚性、轴线旋转精度等动静态特性决定着电子元器件的品质。

气静压电主轴的径向、轴向跳动均小于3μm,而在实际工作中发现,由于主轴发热造成的热变形量可大于10μm,热变形是影响主轴精度的最主要因素。

因此,研究主轴的冷却情况,并采取适当的措施恒定主轴的散热系数,减小由主轴热变形造成的加工误差,是划片机研究的重要内容。

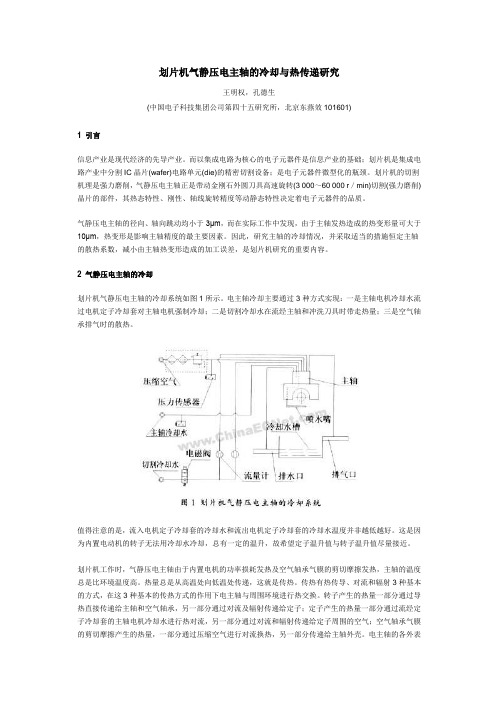

2 气静压电主轴的冷却划片机气静压电主轴的冷却系统如图1所示。

电主轴冷却主要通过3种方式实现:一是主轴电机冷却水流过电机定子冷却套对主轴电机强制冷却;二是切割冷却水在流经主轴和冲洗刀具时带走热量;三是空气轴承排气时的散热。

值得注意的是,流入电机定子冷却套的冷却水和流出电机定子冷却套的冷却水温度并非越低越好。

这是因为内置电动机的转子无法用冷却水冷却,总有一定的温升,故希望定子温升值与转子温升值尽量接近。

划片机工作时,气静压电主轴由于内置电机的功率损耗发热及空气轴承气膜的剪切摩擦发热,主轴的温度总是比环境温度高。

热量总是从高温处向低温处传递,这就是传热。

传热有热传导、对流和辐射3种基本的方式,在这3种基本的传热方式的作用下电主轴与周围环境进行热交换。

转子产生的热量一部分通过导热直接传递给主轴和空气轴承,另一部分通过对流及辐射传递给定子;定子产生的热量一部分通过流经定子冷却套的主轴电机冷却水进行热对流,另一部分通过对流和辐射传递给定子周围的空气;空气轴承气膜的剪切摩擦产生的热量,一部分通过压缩空气进行对流换热,另一部分传递给主轴外壳。

「研究」深度长文!中型高压电机内风扇流体的分析与温升的计算

「研究」深度长文!中型高压电机内风扇流体的分析与温升的计算来源:电机与控制学报摘要:以一台YKK450-4、500kW的中型高压异步电动机为例,依据电机实际尺寸,建立内风扇物理模型,并分析了内风扇流体流动情况。

对中高压型异步电机三维定转子径向通风沟和与之相邻的铁心段进行建模,通过有限体积法对模型进行求解。

得到计算区域的流体流动情况、定转子通风沟内流体温升分布云图等。

在不改变通风槽钢长度的情况下,将通风槽钢以近轴端底端为旋转中心旋转一定角度,重新建模计算电机温升。

再将通风槽钢的形状改成自然的V型,重新建模分析计算,探究不同形状的通风槽钢会对通风沟内流体流动及传热产生怎样的影响。

然后在两个通风槽钢中间位置加了一个五棱锥体,探究其流体流动情况。

最后进行优化配合,找到改善电机散热的最好方案。

0 引言YKK系列电机是冷却系统分为内外两个风路的笼型转子电机。

YKK系列中高压型异步电机内风路由端部、定转子、另一侧端部和内风扇组成。

因为电机的内部风路是不与外界接触的封闭式结构,电机的各个部分在电机运行时热量难以及时散发出去,冷却系统负担加重[1-3]。

所以通过了解电机内部的流体流动情况,所以优化电机通风结构,找到使电机温升降低的方法十分重要。

电机内风路流体与传热的计算方法有热路法,等效热网络法和有限体积法。

传统的热路方法计算温升,不但准确性较低,而且只能估算绕组和铁心的平均温度。

这对于电机特别是大型电机的安全运行过程是一个重要的限制因素[4]。

等效热网络法对硬件资源要求低,但网络参数的设置与计算的合理和准确度将直接影响整体的计算精度,很有局限性[5-6]。

有限体积法边界适应性好,可以减少数值分析中的假设条件和经验公式的使用,不仅能够预测电机的温度分布,还可以显示电机的最高和最低温度[7-10]。

本文采用有限体积法对电机流体运动形态和流固耦合温升计算进行详细分析,该方法对流固接触面的解决办法是将对流散热系数作为求解公式中的变量来等效,这样就能根据流速来实时的改变流固接触面的对流传热值,从而使数值分析的仿真环境与电机真正运行状况更加符合。

电机转子热模型的估算方法

电机转子热模型的估算方法

电机转子热模型的估算方法主要包括以下步骤:

1. 确定热源:首先需要确定电机转子的热源,即转子中产生的热量。

这可以通过测量转子在不同工况下的功率损耗来获得。

2. 确定热边界条件:需要考虑电机转子与周围介质之间的热交换,包括对流、辐射和传导。

这可以通过实验测量或计算获得。

3. 建立热网络模型:将电机转子内部的热量传递路径抽象成网络模型,将每个热阻、热容抽象成网络节点和边,构建电机转子热网络模型。

4. 求解热网络模型:根据建立的电机转子热网络模型,采用合适的数值计算方法求解,获得各节点温度分布。

5. 分析计算结果:对求解得到的温度分布进行分析,判断电机转子温度是否在允许范围内,并进一步优化电机设计,减小转子温升。

需要注意的是,电机转子热模型的估算是一个复杂的过程,需要考虑多种因素,如电机的运行工况、材料属性、制造工艺等。

因此,在进行估算时,需要综合考虑各种因素,采用合适的模型和方法,提高估算精度。

《电机设计》课件之六 发热计算[精]

![《电机设计》课件之六 发热计算[精]](https://img.taocdn.com/s3/m/7fe0232da300a6c30c229fbc.png)

n

串联的合成热阻R为 Rn

1

并联的合成热阻R为

三、热传导方程

1 n1

四、对流和辐射散热

1 Rn

(一)辐射散热

根据辐 ,每 射秒 定从 律每平 表方 面米 辐发 射热 出体 去的热量

q (T4T4) 式中 T发热体表 , 面 5.7的 10 8W 温 /m2 度 .K纯黑物体 玻 的耳 斯兹 忒

这类电机的绕组损耗主要通过铁心、机座散出去,而端部的散 热条件较差,端部损耗热量主要部分通过铁心散出去。形成中间 低两端高的温度分布。如图所示。

θ

0

x

(四)励磁绕组中的温度分布(图略)

(五)铁心叠片组中的温度分布

硅钢片叠片组的径向热导率要远大于轴向热导率,可以近似地认为在铁 心中沿着径向的温度分布是均匀的,而沿着轴向分布是不均匀的,如图 所示。如果两侧径向通风量不同,则沿轴向的温度分布也不对称。

Cu

1

pCu 1

pFe

RFe RFe RCF

1 1

RCu RFe RCF RCu RFe RCF

C' u(相当于短路试验测铜 得的 的温升 )

C'' u(相当于空载试验时的 测铜 得的温)升

热阻计算:

1、定子绕组铜与铁心之间的绝缘热阻RCF的计算

RCF

CF CFACF

R F 1F 1 1 A F 1, R F 2F 2 1 A F 2, R F 3F 3 1 A F 3

由书上公式7-22式确定铁心内圆或外圆的散热系数时,空气的流速应 采用轴向与径向速度的合成值。

(三)三热源热路法 即在封闭式的感应电机中,有三个热源:定子铁心、定子绕组铜、转子 绕组铝构成三个热源的热路。

电机温度与温升的概念及测量和计算

电机温度与温升的概念及测量和计算电机温度与温升的概念及测量和计算电机绕组、轴承及其它部件,只有低于其最高允许工作温度下使用,才能保证其经济使用寿命和运行可靠性。

《电气时代》2001年第2期刊登的《温度与温升》值得学习和深思。

笔者愿借题再探讨有关认识。

电机的发热避免不了的想到了发热程度,涉及到电机发热程度的理论认识是:温升,温升限度、绝缘材料、绝缘结构,耐热等级等。

因此,要认识和理解上面几个名词的含义,才能更好地注意和修正电机的发热程序。

1.温升电机温升温升限度(1)某一点的温度与参考(或基准)温度之差称温升。

也可以称某一点温度与参考温度之差。

(2)什么叫电机温升。

电机某部件与周围介质温度之差,称电机该部件的温升。

(3)什么叫电机的温升限度。

电机在额定负载下长期运行达到热稳定状态时,电机各部件温升的允许极限,称温升限度。

电机温升限度,在国家标准GB755-65中作了明确规定,如附表所示。

在电机中一般都采用温升作为衡量电机发热标志,因为电机的功率是与一定温升相对应的。

因此,只有确定了温升限度才能使电机的额定功率获得确切的意义。

2.绝缘材料绝缘结构耐热等级(1)什么叫绝缘材料。

用来使器件在电气上绝缘的材料称绝缘材料。

(2)什么叫绝缘结构。

一种或几种绝缘材料的组合称绝缘结构。

(3)什么叫耐热等级。

表示绝缘结构的最高允许工作温度,并在这样的温度下它能在预定的使用期内维持其性能,在允许的范围内及其所分的等级耐热等级。

耐热等级分为Y级90℃、A级10℃、E级120℃、B级130℃、F级155℃、H级180℃和H级以上共七个等级。

从上所述,电机中不同耐热等级的绝缘材料有着不同的最高允许工作温度。

所谓最高允许工作温度是指:在此温度下长期使用时,绝缘材料的物理、机械、化学和电气性能不发生显著恶性变化,如超过此温度,则绝缘材料的性能发生质变,或引起快速老化。

因此,绝缘材料最高允许工作温度是根据它经济使用寿命确定的。

从附表中可以看到,温升限度基本上取决于绝缘材料的等级,但也和温度的测量方法、被测部的传热和散热条件有关,取决于绝缘材料的最高允许工作温度。

油冷电机传热系数_概述说明以及解释

油冷电机传热系数概述说明以及解释1. 引言1.1 概述油冷电机传热系数是指在油冷电机中,冷却油与电机之间传递热量的能力。

由于现代电机工作时产生大量的热能,为了保证电机正常运行和延长其使用寿命,必须采取适当的散热措施来控制温度。

而油冷电机传热系数则成为评估散热效果及决策相关设计参数的重要指标。

1.2 文章结构本文将围绕油冷电机传热系数展开详细分析。

首先,在第2部分将介绍油冷电机传热系数的基本概念,包括定义、重要性以及应用领域,并对影响因素进行介绍。

随后,在第3部分将探讨计算油冷电机传热系数的方法,包括理论模型与换热方程、实验测量方法以及数值计算方法与仿真模拟。

接下来,在第4部分将深入分析影响油冷电机传热系数的因素,包括冷却油参数、冷却系统结构以及辅助散热装置对传热系数的影响。

最后,在第5部分将总结本文的主要研究结果,并讨论存在的问题与挑战,预测未来在油冷电机传热系数领域的发展方向。

1.3 目的本文的目标是全面而深入地探讨油冷电机传热系数。

通过对其基本概念、计算方法和影响因素的分析,旨在帮助读者更好地了解和应用油冷电机散热技术,提高电机散热效果,并为相关工程设计提供理论依据和指导。

同样地,本文也希望能为该领域的进一步研究提供参考和启示。

2. 油冷电机传热系数的基本概念:2.1 定义与解释:油冷电机传热系数指的是油冷系统中传热过程中涉及到的参数,用于描述冷却油在传递热量时的效率和速率。

它是衡量油冷电机散热性能优劣的重要指标。

传热系数是一个实际物理量,表示单位时间内通过媒介(如冷却油)进行热量交换的能力。

该系数的计量单位为瓦特/平方米-开尔文(W/m²·K),表示每温度差1开尔文下,单位面积上能够传递的功率。

传热系数越大,表示单位面积内的散热效果越好。

2.2 重要性及应用领域:油冷电机传热系数在工程领域具有重要意义。

首先,了解并掌握该系数可以帮助我们评估和改进冷却系统设计,在提高电机散热效果、保证设备安全运行等方面发挥关键作用。

防爆型水冷电机内换热与温度场计算

第13卷第3期2009年5月电机与控制学报ELE CTR IC M ACH I NE S AND CONTRO LVo l113N o13M ay2009防爆型水冷电机内换热与温度场计算温嘉斌1,2,许明宇1(1.哈尔滨理工大学电气与电子工程学院,黑龙江哈尔滨150040;2.哈尔滨工业大学电气工程系,黑龙江哈尔滨150001)摘要:采煤机电机安装空间严格受限,随着电机设计容量的提升,使单位体积损耗(发热率)增大。

为了研究该类电机的发热与冷却问题,在对防爆型水冷电机的结构、材料以及换热机理进行分析的基础上,建立了防爆型水冷电机的传热数学物理模型。

采用有限元法对电机定、转子及水套的温度场进行了计算与分析。

通过计算结果与实测值对比,验证所建传热模型可以真实反映实际传热过程。

分析计算结果表明电机定子最高温度点位于定子上层绕组近气隙侧;定子齿是热量传递的主要通道,热流密度最大;选用适当的冷却水流速,可以用最小的代价获取所需的冷却效果。

研究结果可以为采煤机电机热控制和优化设计提供理论依据。

关键词:防爆型水冷电动机;有限元;换热;温度场中图分类号:TM301.4文献标识码:A文章编号:1007-449X(2009)03-0393-05Calcul ation on heat exc hange and te mperature fiel d i nwater-cooled explosion-proofmotorW EN Jia-b i n1,2,XU M ing-yu1(1.Co ll ege of E l ec trical&E lectron i c Eng i neeri ng,H arbi n U niversity of Sc i ence and T echno logy,H a rbin150040,Ch i na;2.D epart m ent o f E lectr i ca l Eng i neer i ng,H a rbin Insti tute o f T echno l ogy,H arbi n150001,Ch i na)Abst ract:The m o tor used i n t h e shearer is installed i n a li m ited space,w ith t h e i n crease o f the design ca-pacity,un it vo l u m e loss(heati n g rate)i n creases i n i.t In order to study the heati n g and cooling proble m s of t h e m otor,hea t transfer si m ulati o n m odel for w ater-coo l e d exp l o sion-proo fm o tor w as established on the basi s of ana lyzing its str ucture,m ateria ls,and heat ex change m echan i s m.Upon that the te m perature fie l d w as ca lculated and analyzed i n the stator,roto r and w ater jacket of the m otor w it h finite ele m entm ethod.By co m paring the experi m en tal data and the ca lculated results,the m odel w as verifi e d.Calc u lation re-su lts sho w t h at the h i g hest te m perature of stator is i n t h e upper layer o f the coil near the air gap,and the S tator teeth is the m a i n channel o f heat transfer,in w hich t h e heat flux density ism ax i m um,and the ap-propriate fl o w velocity o f the cooling w ater can obta i n the requ ired coo li n g effectw ith the m ini m um cos.t The w orks prov ide a theoretical basis for t h e ther m al contro l and opti m al design o f w ater-coo led m o tor used in the shearer.K ey words:water-cooled exp l o si o n-proo fm otors;finite ele m entm ethod;heat exchange;te m perature field收稿日期:2007-09-28基金项目:黑龙江省自然科学基金(E200626);国家科技支撑计划(2008BAF34B04)作者简介:温嘉斌(1961-),男,博士后,教授,主要研究方向为电机及电机控制;许明宇(1976-),男,硕士,主要研究方向为电机综合物理场计算。

电动车永磁直流无刷电机温度场分析及性能影响

电动车永磁直流无刷电机温度场分析及性能影响王毅【摘要】文章以电动车使用的永磁无刷直流电机为研究对象,采用有限元法,利用传热学的理论和方法建立电机的边界条件,利用ANSYS有限元软件分析计算得出电机的温升概况,及温升对电机性能的影响,然后和实际的实验数据进行比对验证。

%Using permanent magnet brushless DC motor used by the electric vehicle as the research object, this paper uses the finite element method, the theory and method of thermal to establish boundary condition of the motor; by using ANSYS finite element software analyzes and calculates the motor temperature rise situation and its effects on motor performance; then compares with the actual experimental data and verifies.【期刊名称】《价值工程》【年(卷),期】2016(035)019【总页数】3页(P140-141,142)【关键词】电动车;永磁直流无刷电机;温度场;有限元;内热交换;性能影响【作者】王毅【作者单位】烟台汽车工程职业学院烟台汽车工程学校,烟台264003【正文语种】中文【中图分类】U266.2永磁无刷直流电机(Brushless DCMotor,以下简称BLDC)是随着电力电子技术及新型永磁材料的发展而迅速成熟起来的一种新型电机。

以其体积小、重量轻、效率高、运行可靠和维护方便等优点,又具备与直流电机同等良好的调速特性,且无机械式换向,已经广泛应用于伺服控制、数控机床、机器人等领域。

换热系数的计算

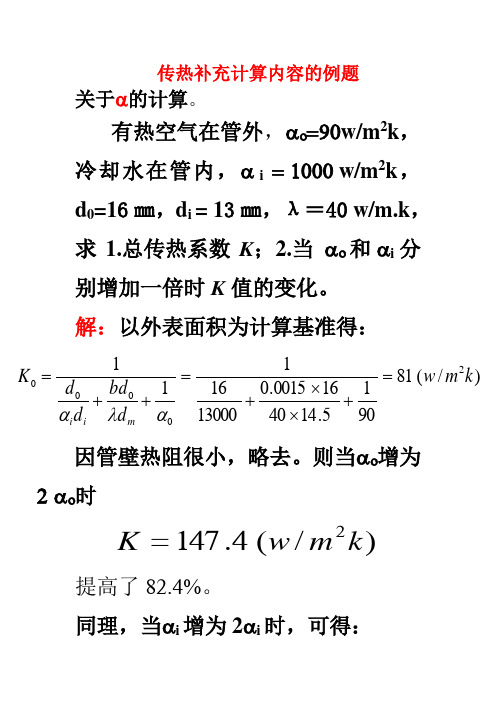

传热补充计算内容的例题关于α的计算。

有热空气在管外,αο=90w/m 2k ,冷却水在管内,α i = 1000 w/m 2k ,d 0=16㎜,d i = 13㎜,λ=40 w/m.k ,求1.总传热系数K ;2.当 αο 和 αi 分别增加一倍时K 值的变化。

解:以外表面积为计算基准得:)/(819015.1440160015.0130001611120000k m w d bd d d K m i i =+⨯⨯+=++=αλα 因管壁热阻很小,略去。

则当αο增为2 αο时)/(4.1472k m w K = 提高了82.4%。

同理,当αi 增为2αi 时,可得:)/(3.852k m w K =仅增加了6% 关于壁温的计算:对间壁式传热过程的研究可知,热流密度o c wc wc wh i wh h t t b t t t t q αλα/1//1-=-=-=若中间一层是金属薄壁,热阻可略,则t wh ≈t wc ,有o c wh i wh h t t t t αα/1/1-=-T h将上式写成:o i c wh wh h t t t t αα/1/1=--该式表明,传热面两侧的温差比等于两侧热阻之比。

故而壁温t w 必接近热阻小的一端(或是接近传热系数大的一端)。

例如:某管内流体温度为90℃,α i = 1160 w/m 2k ,管外流体的温度为50℃,α o = 5800 w/m 2k ,试分析壁温情况。

解:用上式 55800/11160/15090==--wh wh t t得t w=56.7℃。

换热器的设计与计算(以冷却为例):第一类命题,设计型计算。

任务是将一定流量q m的热流体从T1降至T2(设定温度,经设计计算方可达到)。

条件:目的:步骤:1、确定热流量Q=q m1C p1(T1-T2)2、选择并计算Δt m3、计算有关的α、K4、由Q=KAΔt m计算传热面积A 注意选择流体的流向、在管内还是管外、冷却介质出口温度T2、流速、选定适当的污垢热阻,应当注意经济和技术的要求。

伺服电机传热系数

伺服电机传热系数伺服电机传热系数是指伺服电机在工作过程中传递热量的能力。

伺服电机作为一种常见的电动机,广泛应用于工业自动化领域,其传热系数的大小直接影响着其工作效率和散热能力。

下面将从伺服电机的传热机制、影响因素以及改善措施等方面探讨伺服电机传热系数的相关内容。

一、伺服电机的传热机制伺服电机传热的主要方式有三种:传导、对流和辐射。

传导是指热量通过固体材料的直接接触传递。

对流是指通过流体介质(如空气或液体)的对流传热。

辐射是指热量通过电磁波的辐射传递。

在伺服电机中,传导通常是主要的传热方式。

因为伺服电机内部的电机部件通常是由金属材料构成的,金属具有良好的导热性能。

同时,伺服电机通常采用风扇或散热片等散热装置来增强对流传热。

1. 材料的热导率:材料的热导率是指单位时间内,单位面积、单位温度差下热量通过材料的传导速率。

热导率越大,传热速度越快。

2. 散热装置的设计:伺服电机通常采用风扇或散热片等散热装置来增强对流传热。

合理的散热装置设计可以提高传热系数。

3. 工作环境的温度:伺服电机在不同的工作环境温度下,传热系数会有所不同。

高温环境下,传热系数会减小,影响伺服电机的散热效果。

4. 电机负载的大小:负载大会产生更多的热量,增加伺服电机的传热需求,从而影响传热系数。

三、改善伺服电机传热系数的措施1. 优化材料选择:选择导热性能好的材料作为伺服电机的构造材料,可以提高传热系数。

2. 设计合理的散热装置:合理设计散热装置,如增加风扇数量或者增大散热片面积,可以提高对流传热效果,从而提高传热系数。

3. 控制负载大小:合理控制伺服电机的负载大小,避免负载过大产生过多的热量,影响传热系数。

4. 控制工作环境温度:合理控制伺服电机的工作环境温度,避免高温环境对传热系数的影响。

伺服电机传热系数的大小直接影响着伺服电机的工作效率和散热能力。

通过优化材料选择、设计合理的散热装置、控制负载大小和工作环境温度等措施,可以改善伺服电机的传热系数,提高其工作效率和散热能力。

第六章 热交换系数

创建项目

1. 2. 点击 Insert, Wizard。 在 Project name 框输入 Level 3。 之所以选择 Level 3 作为项目名是因 为 这 个 问 题 将 使 用 Result Resolution level 3 进行计算。

点击 Next。

EFD.V5

8 教程

6-2

第六章 热交换系数

你通过定义流体参考温度和热交换系数值 可以确定模型外表面和与流体的热交换量。

设置 Heat transfer coefficient 值为 5 W / m K 。 在这个项目中我们不考虑壁面粗糙度。 点击 Next。 8. 在 Thermodynamics parameters 下的 Initial Conditions 对话框中 对应的 Pressure 框中输入 2 atm。 EFD.V5 会 自 动 的 将 输 入 的 值 转 换 为系统单位对应的值。

6. 点击 Pressure 框并且输入 1 atm。 EFD.V5 会 自动的将输入的值转换为系统单位对应的值。 点击 Temperature 框输入 600。

Байду номын сангаас

7.

这些初始条件不是必须的, 并且热空气的入口参数通 过边界条件来定义,我们定义它们之后可以加快收 敛。 8. 9. 点击 OK。新的 Fluid Subdomain1 项出现在分析树。 为 了 直 观 表 示 边 界 条 件 , 你 可 以 Fluid Subdomain1 项命名一个更形象的名字。右 击 Fluid Subdomain1 项 并 且 选 择 Properties。 在 Name 框输入 Hot Air 并且 点击 OK。

1. 2. 在 EFD.V5 分析树中, 展开 Level 3 的 Input Data 图标。 右击 EFD.V5 分析树中的 Computational Domain 图 标 并 且 选 择 Computational Domain object, Definition。 在 X max 输入 0。 点击 Boundary Condition 页。 在 At X max 列表选择 Symmetry。 点击 OK。

对流换热系数的确定.doc

对流换热系数的确定.doc对流换热系数的确定核心提示:1.自然对流时的对流换热系数炉墙、炉顶和架空炉底与车间空气间的对流换热均属自然对流换热。

2.强制对流时的对流换热系数(1)气流沿1.自然对流时的对流换热系数炉墙、炉顶和架空炉底与车间空气间的对流换热均属自然对流换热。

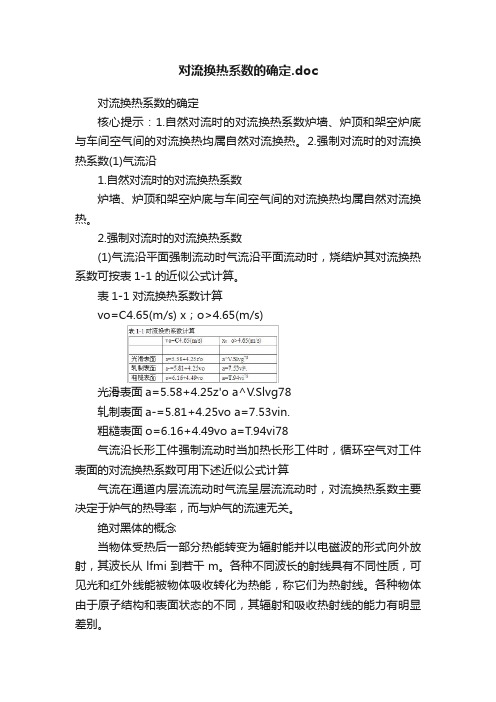

2.强制对流时的对流换热系数(1)气流沿平面强制流动时气流沿平面流动时,烧结炉其对流换热系数可按表1-1的近似公式计算。

表1-1对流换热系数计算vo=C4.65(m/s) x;o>4.65(m/s)光滑表面a=5.58+4.25z'o a^V.Slvg78轧制表面a-=5.81+4.25vo a=7.53vin.粗糙表面o=6.16+4.49vo a=T.94vi78气流沿长形工件强制流动时当加热长形工件时,循环空气对工件表面的对流换热系数可用下述近似公式计算气流在通道内层流流动时气流呈层流流动时,对流换热系数主要决定于炉气的热导率,而与炉气的流速无关。

绝对黑体的概念当物体受热后一部分热能转变为辐射能并以电磁波的形式向外放射,其波长从lfmi到若干m。

各种不同波长的射线具有不同性质,可见光和红外线能被物体吸收转化为热能,称它们为热射线。

各种物体由于原子结构和表面状态的不同,其辐射和吸收热射线的能力有明显差别。

当能量为Q的一束热射线投射到物体表面时,也和可见光一样,一部分能量Qa将被吸收,一部分能量Qr被反射,还有一部分能量Qu 透射过物体(如图1-5)。

按能量守恒定律则有图1-5辐射能的吸收、反射和透过如果A=l,则R=D=0,即辐射能全部被吸收,这种物体称绝对黑体,简称黑体。

如果R=l,则A=D=0,即辐射能全部被反射,这种物体称绝对白体,简称白体。

如果D= 1,则A=K=0,即辐射能全部被透过,这种物体称绝对透过体,简称透过体。

自然界中,黑体、白体和透过体是不存在的,它们都是假定的理想物体。

对于一种实际物体来说数值,不仅取决于物体的特性,还与表面状态、温度以及投射射线的波长等有关。

电机发热温度标准值

电机发热温度标准值通常我们衡量电机发热程度是采用“温升”而不是用“温度”,当“温升”突然增大或超过最高工作温度时,说明电机已发生故障。

下面就一些基本概念进行讨论。

1 绝缘材料的绝缘等级绝缘材料按耐热能力分为Y、A、E、B、F、H、C 7个等级,其极限工作温度分别为90、105、120、130、155、180℃、及180℃以上。

所谓绝缘材料的极限工作温度,系指电机在设计预期寿命内,运行时绕组绝缘中最热点的温度。

根据经验,A级材料在105℃、B级材料在130℃的情况下寿命可达10年,但在实际情况下环境温度和温升均不会长期达设计值,因此一般寿命在15~20年。

如果运行温度长期超过材料的极限工作温度,则绝缘的老化加剧,寿命大大缩短。

所以电机在运行中,温度是寿命的主要因素之一。

2 温升温升是电机与环境的温度差,是由电机发热引起的。

运行中的电机铁芯处在交变磁场中会产生铁损,绕组通电后会产生铜损,还有其它杂散损耗等。

这些都会使电机温度升高。

另一方面电机也会散热。

当发热与散热相等时即达到平衡状态,温度不再上升而稳定在一个水平上。

当发热增加或散热减少时就会破坏平衡,使温度继续上升,扩大温差,则增加散热,在另一个较高的温度下达到新的平衡。

但这时的温差即温升已比以前增大了,所以说温升是电机设计及运行中的一项重要指标,标志着电机的发热程度,在运行中,如电机温升突然增大,说明电机有故障,或风道阻塞或负荷太重。

3 温升与气温等因素的关系对于正常运行的电机,理论上在额定负荷下其温升应与环境温度的高低无关,但实际上还是受环境温度等因素影响的。

(1) 当气温下降时,正常电机的温升会稍许减少。

这是因为绕组电阻r下降,铜耗减少。

温度每降1℃,r约降0.4%。

(2)对自冷电机,环境温度每增10℃,则温升增加1.5~3℃。

这是因为绕组铜损随气温上升而增加。

所以气温变化对大型电机和封闭电机影响较大。

(3) 空气湿度每高10%,因导热改善,温升可降0.07~0.38℃,平均为0.19℃。

伺服电机传热系数

伺服电机传热系数伺服电机是一种常用的电机类型,它具有高精度、高响应和高控制性能的特点,被广泛应用于机械设备、工业自动化以及机器人等领域。

在伺服电机的工作过程中,由于电机内部的电流产生了热量,如果不能及时有效地散热,就会影响电机的性能和寿命。

因此,伺服电机的传热系数是一个重要的指标。

传热系数是指单位时间内通过单位面积的热量传递量。

对于伺服电机而言,传热系数的大小与电机的散热能力密切相关。

一个好的传热系数意味着电机能够快速将内部产生的热量传递到外界,从而保持电机的温度在合理范围内。

伺服电机的传热系数受到多种因素的影响。

首先是电机的结构和材料。

电机通常由电机本体、定子、转子、轴承、散热片等组成,不同的结构和材料对传热系数有不同的影响。

例如,散热片的材料选择和形状设计会影响散热效果,而电机本体的结构紧凑与否也会影响热量的传递。

其次是电机的工作状态和负载。

伺服电机在不同的工作状态下产生的热量大小是不同的,而负载的大小和变化也会对传热系数产生影响。

因此,在设计伺服电机时,需要根据实际工作条件和负载要求,合理选择电机的散热结构和参数,以确保传热系数的合理性。

环境温度和散热方式也是影响伺服电机传热系数的重要因素。

环境温度过高会增加电机内部的温度,从而降低传热系数;而散热方式的不同,如自然散热、强制风冷散热、液冷散热等,也会对传热系数产生影响。

因此,在实际应用中,需要综合考虑环境温度和散热方式,选择适合的散热方案。

为了提高伺服电机的传热系数,可以采取一些措施。

首先是优化散热结构和材料,提高散热片的散热效果。

其次是合理设计电机的内部结构,增加热量传递的通道和面积,提高传热效率。

同时,可以采用强制风冷散热或液冷散热等方式,增加散热介质与电机之间的传热面积,提高传热系数。

伺服电机的传热系数是一个重要的指标,它直接影响着电机的热管理和性能表现。

在伺服电机的设计和应用过程中,需要综合考虑电机的结构、材料、工作状态、负载、环境温度和散热方式等因素,以提高传热系数,保证电机的正常工作和寿命。

换热系数和取热功率的关系

换热系数和取热功率的关系换热系数是描述传热效果的一个重要参数,它反映了热量传递的速度和效率。

换热系数与取热功率之间存在一定的关系,下面将从理论和实际应用两个方面来探讨这一关系。

从理论上来说,换热系数与取热功率之间存在一定的关系。

换热系数是指单位时间内单位面积的热量传递量与温度差之比,单位为W/(m2·K)。

取热功率是指单位时间内从热源中取出的热量,单位为W。

根据热传导定律,热量传递的速率正比于温度差和传热面积,反比于传热距离。

因此,可以推断出,换热系数与取热功率之间应该存在一定的关系。

在实际应用中,换热系数和取热功率的关系可以通过热传导的基本方程来描述。

热传导方程是描述热量传递过程的基本方程,它可以用来计算热量传递的速率。

根据热传导方程,热量传递速率正比于传热面积和温度差,反比于传热距离和热阻。

而换热系数正是传热面积、传热距离和热阻的综合体现,所以可以得出,换热系数与取热功率之间存在一定的关系。

换热系数与取热功率的关系在工程领域中有着重要的应用价值。

在传热设备的设计和优化过程中,需要确定合适的换热系数以满足设备的取热功率要求。

换热系数的大小直接影响到传热设备的体积和成本,因此需要对换热系数进行合理选择。

一般来说,换热系数越大,取热功率越大,传热效果越好。

但是,换热系数的大小受到多种因素的影响,包括传热介质的性质、传热表面的材料和结构、传热介质流动的方式等。

因此,在实际应用中需要综合考虑这些因素,选择合适的换热系数。

还可以通过改变传热介质的流动方式来调节换热系数和取热功率之间的关系。

一般来说,对于同一传热设备而言,传热介质的流动方式不同,换热系数和取热功率也会不同。

例如,在管壳式换热器中,传热介质可以采用并行流动、逆流动或交叉流动等方式。

不同流动方式下,传热效果和能量利用率也会不同,因此可以通过选择合适的流动方式来实现取热功率的调节。

换热系数和取热功率之间存在一定的关系。

在实际应用中,可以通过热传导方程和传热设备的设计来确定合适的换热系数以满足取热功率的要求。

电机设计热负荷

电机设计热负荷随着社会的不断发展,电机在各个领域中的应用越来越广泛。

在电机的设计过程中,热负荷是一个非常重要的考虑因素。

电机在工作过程中会产生热量,如果不能有效地散热,会导致电机温度升高,进而影响电机的性能和寿命。

因此,合理设计电机的热负荷是非常关键的。

我们需要了解电机的工作原理和发热原因。

电机通过电能转化为机械能来实现工作,但在这个过程中会有一部分电能转化为热能。

这主要是由于电机的铁芯、线圈以及摩擦等因素引起的。

因此,电机的热负荷主要是指在电机工作时产生的热量。

接下来,我们需要确定电机的热负荷。

电机的热负荷可以通过计算得到,其计算公式为:热负荷= 功率× 热损耗系数。

其中,功率是电机的额定功率,热损耗系数是一个修正系数,它与电机的工作条件和散热方式有关。

通过计算,我们可以得到电机的热负荷值。

在设计电机的热负荷时,我们需要考虑散热方式。

常见的散热方式有自然散热和强制散热两种。

自然散热是指电机通过自然对流进行散热,而强制散热则是通过风扇等辅助设备来增强散热效果。

在选择散热方式时,需要根据电机的工作环境和要求来确定。

如果电机的工作环境温度较高或要求较高,可以选择强制散热方式。

除了散热方式,我们还需要考虑散热材料和散热结构的设计。

散热材料应具有良好的导热性能和散热性能,常见的散热材料有铝合金和铜等。

在散热结构的设计中,可以采用散热片、散热管等方式来增加散热面积和散热效果。

我们还需要考虑电机的工作环境和负载情况。

电机的工作环境温度和负载情况都会影响电机的热负荷。

如果电机的工作环境温度较高或负载较大,那么电机的热负荷也会相应增加。

因此,在设计电机的热负荷时,需要充分考虑这些因素。

我们需要根据电机的热负荷来选择合适的散热方式和散热材料,以确保电机在工作过程中能够有效地散热。

同时,还需要进行热负荷测试和验证,以确保设计的可靠性和合理性。

电机设计热负荷是一个重要的设计考虑因素。

合理设计电机的热负荷可以保证电机的性能和寿命,并确保电机在工作过程中能够有效地散热。

电涡流缓速器转子盘换热系数的试验求解

电涡流缓速器转子盘换热系数的试验求解

赵迎生;何仁;王永涛

【期刊名称】《拖拉机与农用运输车》

【年(卷),期】2008(35)3

【摘要】根据牛顿冷却定律和能量守恒定律,提出电涡流缓速器转子盘的热平衡方程。

设定电涡流缓速器转子盘吸热和散热的平衡条件,推导出转子盘换热系数与电涡流缓速器制动力矩、转速和转子盘稳定温度的关系。

拟订试验条件,测试了不同电涡流缓速器制动力情况下转子盘稳定温度的数据,并根据这些数据和汽车参数,拟合出了转子盘换热系数和车速的关系。

结果表明,转子盘换热系数与车速的拟合关系简单明确,适合在工程实践中应用。

【总页数】2页(P12-13)

【关键词】电涡流缓速器;试验;温度;拟合

【作者】赵迎生;何仁;王永涛

【作者单位】江苏大学汽车与交通工程学院

【正文语种】中文

【中图分类】U463.5

【相关文献】

1.电涡流缓速器转子盘强制散热分析和试验 [J], 刘成晔;何仁;袁传义;汪永志

2.复杂载荷下电涡流缓速器转子盘的有限元分析 [J], 孙为民;张跃明;吴兵波

3.用ANSYS实现电涡流缓速器转子盘的温度分析 [J], 孙为民;张跃明;陶保建

4.电涡流缓速器转子盘风道散热结构参数影响分析 [J], 刘成晔;沈建明;何仁;蒋科军

5.B5-12电涡流缓速器热衰退台架试验 [J], 龙志军;李长友

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

划片机气静压电主轴的冷却与热传递研究王明权,孔德生(中国电子科技集团公司第四十五研究所,北京东燕效101601)1 引言信息产业是现代经济的先导产业。

而以集成电路为核心的电子元器件是信息产业的基础;划片机是集成电路产业中分割IC晶片(wafer)电路单元(die)的精密切割设备;是电子元器件微型化的瓶颈。

划片机的切割机理是强力磨削,气静压电主轴正是带动金刚石外圆刀具高速旋转(3 000~60 000 r/min)切割(强力磨削)晶片的部件,其热态特性、刚性、轴线旋转精度等动静态特性决定着电子元器件的品质。

气静压电主轴的径向、轴向跳动均小于3μm,而在实际工作中发现,由于主轴发热造成的热变形量可大于10μm,热变形是影响主轴精度的最主要因素。

因此,研究主轴的冷却情况,并采取适当的措施恒定主轴的散热系数,减小由主轴热变形造成的加工误差,是划片机研究的重要内容。

2 气静压电主轴的冷却划片机气静压电主轴的冷却系统如图1所示。

电主轴冷却主要通过3种方式实现:一是主轴电机冷却水流过电机定子冷却套对主轴电机强制冷却;二是切割冷却水在流经主轴和冲洗刀具时带走热量;三是空气轴承排气时的散热。

值得注意的是,流入电机定子冷却套的冷却水和流出电机定子冷却套的冷却水温度并非越低越好。

这是因为内置电动机的转子无法用冷却水冷却,总有一定的温升,故希望定子温升值与转子温升值尽量接近。

划片机工作时,气静压电主轴由于内置电机的功率损耗发热及空气轴承气膜的剪切摩擦发热,主轴的温度总是比环境温度高。

热量总是从高温处向低温处传递,这就是传热。

传热有热传导、对流和辐射3种基本的方式,在这3种基本的传热方式的作用下电主轴与周围环境进行热交换。

转子产生的热量一部分通过导热直接传递给主轴和空气轴承,另一部分通过对流及辐射传递给定子;定子产生的热量一部分通过流经定子冷却套的主轴电机冷却水进行热对流,另一部分通过对流和辐射传递给定子周围的空气;空气轴承气膜的剪切摩擦产生的热量,一部分通过压缩空气进行对流换热,另一部分传递给主轴外壳。

电主轴的各外表面则与周围的空气进行对流和辐射换热。

气静压电主轴的热传递示意图如图2所示,箭头代表热量传递的方向。

3 气静压电主轴热传递研究3.1 主轴电机冷却水对流换热系数电机定子和主轴电机冷却水之间的热交换属管内流体强迫对流换热,主轴电机冷却水流过电机定子冷却套时将热量带走。

冷却水在管中的不同流态具有不同的换热规律,所用的换热系数计算公式也不相同。

为此必须先算出雷诺数Re以判别流态,然后选用相应的公式计算[1]。

工程计算时常以临界雷诺数区分层流和紊流。

Re数是一个无量纲的量,被用作层流和紊流的判据,定义为:式中:D为几何特征的定型尺度,u为流体的特征速度,v为流体的运动黏度,f为下标,表示以流体的平均温度为定性温度,以管径D为定型尺寸。

当流体处于紊流状态时,采用下式计算努谢尔特数Nuf:层流时对流换热热阻较大,换热系数远比紊流时小。

当流体处于层流状态时,采用下式计算努谢尔特数:式中:L为主轴电机冷却水套水流动管的长度。

普朗多准数反映流体物性,其表达式如下:式中:cp为流体的比热;ρ为流体的密度;v为流体的黏度:λ为流体导热系数。

由Nu数即可求出管内流体强迫对流换热系数a:3.2 转子端部的热传递电动机转子所产生的热量,一部分通过气隙传递给定子,由定了通过主轴电机冷却水将热量导出;一部分传递给主轴和空气轴承,通过空气轴承的排气将热量导山;还有部分通过端部传入周围的空气。

当定、转子气隙中的气体处在纯层流状态时,热量是通过纯导热由一个表面传到另一个表面,并且热交换强度不取决于转速。

转子端部与周同空气进行对流换热和辐射换热。

换热系数用下式表示[2]:式中:Vt为转子端部的周向速度。

3.3 切割冷却水流过主轴时的热传递在划片机的上作过程中,切割冷却水的消耗量0.2~4 L/min。

在功率管、晶体管、光电子等器件的分割中切割冷却水均采用自来水。

而自来水的温度受环境的影响、且切割过程通水而对准过程中不通水。

这些小确定因素对主轴热变形的影响巨大。

切割冷却水的换热系数计算过程基本与主轴电机冷却水的计算过程相同。

3.4 空气轴承排气时的热传递主轴旋转时空气轴承气隙中有轴向流动的气体,同时存在着气膜的剪切,热交换的情况比较复杂。

假设压缩空气从喷嘴冲出时为自由射流,动量沿流动方向保持不变,为出口动量值。

根据动量不变原理,可计算出压缩空气作用于轴承的实际空气流量[3]。

压缩空气从喷嘴喷出向轴承喷射,使轴承有一个附加的轴向气流。

轴向气流在转轴与轴承间的流动面积为:Aax=2πdmΔh (7)式中:Aam为气流流过轴承面积,dm轴承平均直径,Δh为轴承气隙。

主轴高速旋转时,周围空气可在主轴的旋转部位产生轴向和切向气流,轴向和切向气流的平均速度可由下式计算:式中:dm为轴承平均直径,w为主轴旋转角速度,V1轴承的耗气量。

传热系数是主轴速度和压力气流量的函数,可用一个简单的多项式函数来拟合传热系数:式中:c0、c1、c2是由实验测得的常数。

C0、c1、c2的拟合值可通过比较在不同的主轴速度和空气流量下轴承的稳态温度来获得。

C0、c1、c2可分别取为9.7、5.33、0.8。

3.5 气静压电主轴与周围环境间的热传递划片机工作过程中,主轴和周围空气之间进行对流传热的同时还产生辐射传热。

电主轴壳体(前壳体、后壳体、后盖)与周围的空气之间的传热方式为自然对流换热,其传热系数同时反映了辐射传热的影响。

3.5.1 主轴静止表面周围环境间的热传递如果周围环境中的其他物体和空气具有相同的温度时,则复合传热的传热系数为:As=ac+ar (10)式中:ac为对流换热系数,ar为对流换热系数。

根据文献[4]中静止表面与周围空气之间的传热计算结果,取复合传热系数以=9.7 w/(m2·℃)。

3.5.2 主轴旋转表面与周围环境间的热传递主轴高速旋转时,周围空气可在主轴的旋转部位产生轴向和切向气流,轴向和切向气流的平均速度可由下式计算:式中:ds以为旋转表向的平均直径,n为卡轴旋转速度。

传热系数是主轴速度的函数,可用式(9)计算。

4 具体算例本节以80×D40 Q型气静压电主轴为具体算例,用第2节推导的公式计算主轴电机冷却水、切割冷却水、空气轴承排气、转子端部、主轴外表面的热传递系数。

用热传递系数图表示出各部分换热系数与冷却水流量及主轴转速的关系。

4.1 主轴电机冷却水对流换热系数电机定子用主轴电机冷却水来进行强制冷却。

80×D40 Q型气静压电主轴的主轴电机冷却水的环形冷却水道外径为72 mm,内径为64 mm,长度为36 mm。

根据实际尺寸可计算出截面积A为0.000854 m2。

主轴电机冷却水存冷却水道中的平均流速为:主轴电机冷却水在定子冷却套的环形管中流动。

流体在圆形管内流动时取直径D为定型尺度。

流体在其它流通截面形的槽道中流动时,可取当量直径为定型尺度,当量直径可按下式计算:式中:A为槽道截面积,U为湿周。

用公式(11)计算雷诺数,判别冷却水的流态,然后用公式(5)计算对流换热系数,计算过程见图3。

由图3可见,随着冷却水流量的增加,电主轴冷却套与循环冷却水间的对流换热系数也增大。

4.2 切割冷却水对流换热系数图4为切割冷却水流量与对流换热系数的关系图。

切割冷却水流量大于1.5 L/min时,切割冷却水的流态从层流转换为紊流,埘流换热系数急剧增大。

4.3 空气轴承排气时换热系数计算空气轴承旋转时,气膜的剪切摩擦使轴承发热,同时在空气轴承排气时将热量带走,排气温度高于进气温度。

空气轴承气隙很小,气体流动处于紊流状态。

用公式(9)计算的结果见图5。

由图可见,主轴转速越高,对流换热系数越大。

4.4 转子端部换热系数的计算转子端部直径dt为0.0124 m。

主轴转速为nmax=40 000 r/min时,转子端部速度Vt=πndt/60=25.96m /s,换热系数与主轴转速的关系如图6所示。

4.5 电主轴外表面与周围环境的对流换热系数根据3.5节的分析,取a=9.7 W/(m2·℃)作为电主轴外表面与周围环境之间的复合传热系数,环境温度为20℃。

主轴头部旋转表面的特征速度取为最大轴颈(φ50 mm)处的圆周速度。

主轴旋转外表面对周围空气的对流换热系数与主轴转速的关系如图7所示。

5 恒定主轴的散热系数的措施通过第2、3节的分析可知,主轴内部通入冷却液,可以大量带走电机产生的热量,大大降低主轴的温升,从而极大地减少主轴的热变形。

在划片机的切割过程中,我们采用控制主轴电机冷却水温度的办法强制冷却电动机,取得理想的结果。

主轴电动机强制冷却原理见图8。

主轴电动机冷却水采用去离子水,防止在主轴升温过程中冷却水道中产生水垢。

温度传感器检测冷却水的温度,当温度高于设定值(室温)时冷冻循环水箱自动制冷。

在传感器设定时,应将冷却水的温度控制在室温的±2℃。

值得注意的是:切割冷却水从主轴的后端流入前端流出,流量大、对流换热系数大(见图4),对主轴的冷却作用也大,在精密切割中应用水温控制单元(water temperature control unit)控制切割冷却水的温度[5],使其与划片机室温的差值不超过±2℃。

由于主轴电动机冷却水和切割冷却水的流量均由划片机的流量计控制,使冷却水的温度与室温保持一致,目的在于恒定冷却水的散热系数,缩短主轴达到热平衡的时间。

6 总结本文研究划片机气静压电主轴的冷却,主轴冷却主要通过主轴电动机冷却水、切割冷却水的热传递,空气轴承排气时的热传递,主轴旋转表面及转子端面的热传递等几方面完成。

结果表明:当切割冷却水流量大于1.5 L/min时,对流换热系数急剧增大;电动机冷却水流量增大对流换热系数增大,但增大的幅度较小;主轴转速对空气轴承的换热系数影响微小。

气静压主轴转速越高,主轴旋转表面及转子端面的换热系数越大。

划片机气静压电主轴热变形的有限元分析分析划片机气静压电主轴的发热和热传递;建立气静压电主轴的热-应力有限元分析模型,用ANSYS软件计算主轴的温度场分布及主轴的热变形值根据计算结果,提出减小主轴热变形及消除热变形造成的加工误差的措施1 引言本文以电机后置式气静压电主轴为研究对象,以洛阳轴承研究所生产的80×D40 Q型电主轴为具体算例,结构如图1所示。

电主轴采用空气静压轴承支承,止推轴承承受轴向载荷,轴径轴承承受径向载荷,感应电机驭动。

电机定子通过冷却套安装在电主轴的壳体中。

电机转子采用过盈配合安装在转轴上,处于电主轴的后部。

工作时由过盈配合产生的力来传递转矩。

图l 划片机气静压电主轴结构图2 气静压电主轴发热分析划片机工作过程中,电主轴主要有2个热源:即切削热与主轴发热,由于切削热能够及时被切屑和冷却液带走,这里只考虑电主轴的发热。