弯曲特性

梁的纯弯曲实验原理 -回复

梁的纯弯曲实验原理-回复

梁的纯弯曲实验是一种用来研究梁的弯曲特性的实验。

其原理基于以下几个假设:

1. 梁在受到外力作用时,内部各个截面上的纤维只发生纯弯曲,即纤维的伸长和压缩忽略不计,且梁材料具有良好的弹性行为。

2. 梁材料是均匀各向同性的,其性质在整个试验中保持不变。

基于以上假设,梁的纯弯曲实验采用以下步骤进行:

1. 在梁上施加一个或多个力,使其发生弯曲。

力的大小和位置视具体实验要求而定。

2. 在梁的中性轴上选取一个截面,测量该截面上的应力和应变。

可以通过张力计、应变计等设备进行测量。

3. 根据经典梁理论,计算出该截面上的弯矩和曲率。

4. 将所测得的数据绘制成应力-应变曲线、弯矩-曲率曲线等,以分析梁的弯曲性能,并得到梁的力学参数,如弹性模量、截面惯性矩等。

通过梁的纯弯曲实验,可以了解梁材料的弯曲刚度、变形特性以及承受弯曲载荷

的能力等。

这对于工程设计、材料选用等方面都有着重要的意义。

ISO-178-2010塑料——弯曲性能的测定

ISO178-2010塑料——弯曲性能的测定1.范围1.1本国际标准规定了在特定条件下测定硬质(见3.12)和半硬质塑料弯曲性能的方法。

规定了标准试样尺寸,同时对适合使用的替代试样也提供了尺寸参数。

规定了试验速度范围。

1.2本标准用于在规定条件下研究试样弯曲特性,测定弯曲强度、弯曲模量和其他弯曲应力/应变关系。

本标准适用于两端自由支撑、中央加荷的试验(三点加载测试)。

1.3本标准适用于下列材料:——热塑性模塑、挤出铸造材料,包括填充和增强复合物;硬质热塑性板材;——热固性模塑材料,包括填充和增强复合物;热固性板材。

与ISO10350-1[5]和ISO10350-2[6]一致,本国际标准适用于测试以长度≤7.5mm纤维增强的复合物。

对于纤维长度>7.5mm的长纤维增强材料(层压材料)的测试,见ISO14125[7]。

本标准通常不适用于硬质多孔材料和含有多孔材料的夹层结构材料。

对这些材料的测试,可采用ISO1209-1[3]和/或ISO1209-2[4]。

注:对于某些纺织纤维增强的塑料,最好采用四点弯曲试验,见ISO14125。

1.4本方法中所用的试样可以是选定尺寸的模塑试样,用标准多用途试样中部机加工的试样(见ISO20753),或者从成品或半成品入模塑件、挤出或浇铸板材经机加工的试样。

1.5本标准推荐了最佳试样尺寸。

用不同尺寸或不同条件制备的试样进行试验,其结果是不可比较的。

其他因素,如试验速度和试样的状态调节也会影响试验结果。

注:尤其是半结晶聚合物,由模塑条件决定的样品表层厚度会影响弯曲性能。

1.6本方法不适用于确定产品设计参数,但可用于材料测试和质量控制测试。

1.7对于表现出非线性应力/应变特性的材料,其弯曲性能只为公称值。

给出的计算公式都基于应力/应变为线性的假设,且对样品挠度小于厚度的情况下有效。

使用推荐的试样尺寸(80mm X10mm X4mm),在传统的3.5%弯曲应变和跨距与厚度比L/h为16的情况下,挠度为1.5h。

为什么物体会发生弯曲变形

为什么物体会发生弯曲变形物体的弯曲变形是指原本直线或平坦的物体在外力的作用下发生弯曲变形的现象。

这种现象在我们日常生活中很常见,比如弯曲的铁条、弯曲的树枝等等。

那么,为什么物体会发生弯曲变形呢?弯曲变形的原因主要有两个:外力的作用和物体结构的特性。

一、外力的作用是物体弯曲变形的主要原因之一。

外力可以分为两种类型:压力和张力。

1. 压力:当一个物体受到上方或两侧的压力时,会产生弯曲变形。

举个例子,我们可以想象一根木棍,当我们用力往两头推压时,木棍就会产生中间弯曲的变形。

这是因为上方和两侧的压力使得木棍中部发生挤压,形成了弯曲。

2. 张力:与压力相反,当一个物体的两端受到拉力时,也会产生弯曲变形。

比如,我们可以用一根橡皮筋来做实验,将橡皮筋的两端固定在支架上,然后在中间悬挂一定重物。

随着重物的增加,橡皮筋会逐渐发生弯曲变形,这是因为两端的拉力使得橡皮筋中部被拉伸而发生弯曲。

二、物体结构的特性也是造成弯曲变形的原因之一。

物体的结构特性主要包括材料的特性和形状的特性。

1. 材料的特性:不同的材料具有不同的弯曲性能。

比如,金属材料通常具有较高的强度和刚性,相对容易发生弯曲变形;而橡胶等弹性材料则具有较大的弯曲弹性,可以恢复原状。

2. 形状的特性:物体的形状也会影响其弯曲变形的程度和方式。

形状中的关键参数包括长度、宽度以及截面形状等。

举例来说,一根细长而薄弱的木棒相比于厚实的木板,在受到相同的外力作用下更容易产生弯曲变形。

总结起来,物体发生弯曲变形主要是由于外力的作用和物体结构的特性所造成的。

外力的作用分为压力和张力,而物体结构的特性包括材料特性和形状特性。

对于不同的物体和不同的外力作用方式,其弯曲变形的程度和方式也会有所不同。

了解物体弯曲变形的原因,对于我们设计和制造更坚固、可靠的物体具有重要意义。

中文版 ISO 178-2010

ISO 178-2010塑料——弯曲性能的测定1.范围1.1本国际标准规定了在特定条件下测定硬质(见3.12)和半硬质塑料弯曲性能的方法。

规定了标准试样尺寸,同时对适合使用的替代试样也提供了尺寸参数。

规定了试验速度范围。

1.2本标准用于在规定条件下研究试样弯曲特性,测定弯曲强度、弯曲模量和其他弯曲应力/应变关系。

本标准适用于两端自由支撑、中央加荷的试验(三点加载测试)。

1.3本标准适用于下列材料:——热塑性模塑、挤出铸造材料,包括填充和增强复合物;硬质热塑性板材;——热固性模塑材料,包括填充和增强复合物;热固性板材。

与ISO 10350-1[5]和ISO 10350-2[6]一致,本国际标准适用于测试以长度≤7.5 mm纤维增强的复合物。

对于纤维长度>7.5 mm的长纤维增强材料(层压材料)的测试,见ISO 14125[7]。

本标准通常不适用于硬质多孔材料和含有多孔材料的夹层结构材料。

对这些材料的测试,可采用ISO 1209-1[3]和/或ISO 1209-2[4]。

注:对于某些纺织纤维增强的塑料,最好采用四点弯曲试验,见ISO 14125。

1.4本方法中所用的试样可以是选定尺寸的模塑试样,用标准多用途试样中部机加工的试样(见ISO 20753),或者从成品或半成品入模塑件、挤出或浇铸板材经机加工的试样。

1.5本标准推荐了最佳试样尺寸。

用不同尺寸或不同条件制备的试样进行试验,其结果是不可比较的。

其他因素,如试验速度和试样的状态调节也会影响试验结果。

注:尤其是半结晶聚合物,由模塑条件决定的样品表层厚度会影响弯曲性能。

1.6本方法不适用于确定产品设计参数,但可用于材料测试和质量控制测试。

1.7对于表现出非线性应力/应变特性的材料,其弯曲性能只为公称值。

给出的计算公式都基于应力/应变为线性的假设,且对样品挠度小于厚度的情况下有效。

使用推荐的试样尺寸(80 mm X 10 mm X 4 mm),在传统的3.5%弯曲应变和跨距与厚度比L/h为16的情况下,挠度为1.5 h。

简述弯曲变形的变形特点

简述弯曲变形的变形特点

弯曲变形是指物体在外力作用下产生的弯曲形变。

它是许多结构和工程中常见的变形形式,具有以下几个特点。

首先,弯曲变形一般发生在杆件或梁上。

当外力施加在杆件或梁的端点处时,由于外力的作用,杆件或梁会发生挠度,也就是形成弯曲形状。

这种形变特点使得弯曲变形成为一种常见的结构设计和分析问题。

其次,弯曲变形是非常重要的因为它与结构的刚度和强度密切相关。

杆件或梁的弯曲刚度决定了结构的变形和挠度,而弯曲变形的刚度与杆件或梁的几何形状、材料性质以及外力大小有关。

因此,对于结构和工程设计而言,了解弯曲变形的特点和规律对于确保结构的安全性和可靠性至关重要。

此外,弯曲变形的形态和分布是非常复杂的。

根据杆件或梁的几何形状、材料特性和外力条件不同,弯曲变形的程度和形态也会有所差异。

一些杆件或梁会出现单一的弯曲点,而另一些则会出现多个弯曲点,形成复杂的变形形态。

总结起来,弯曲变形在结构和工程中是一种常见的变形形式。

它具有杆件或梁上发生、与刚度和强度密切相关以及复杂的变形形态等特点。

了解和掌握弯曲变形的特点对于进行结构设计和分析工作至关重要。

弯曲与扭转力学分析

弯曲与扭转力学分析弯曲与扭转是材料力学中非常重要的概念和研究方向。

弯曲通常是指材料的一个部分受到外力作用,导致该部分发生形变的过程。

而扭转是指材料整体在一个点处受到外力扭矩作用,导致整体发生旋转的过程。

本文将深入探讨弯曲与扭转的力学分析。

一、弯曲力学分析弯曲是在横截面内发生的,通常发生在杆件之类的结构中。

弯曲过程中,材料上的顶点处的应变是最大的,而中性轴附近的应变较小。

弯曲时,杆件上各点的应力呈现梯度状,越靠近顶点的应力越大,越靠近中性轴的应力越小。

为了分析弯曲问题,常用的方法是欧拉-伯努利理论和斯格米定理。

欧拉-伯努利理论是假设杆件在受到外力时,各截面处的纤维保持笔直,未发生剪切形变。

斯格米定理则是假设截面上所有的纤维在应力状态和平衡方面相同。

在弯曲力学分析中,常涉及到杆件的截面性质,如惯性矩和截面模量。

惯性矩是描述截面抵抗物体弯曲的能力,而截面模量则表示物体抵抗拉伸和压缩的能力。

这些参数对弯曲性能的分析和设计至关重要。

二、扭转力学分析扭转是材料整体或部分在某个轴上产生转动的过程,通常出现在轴类结构和圆形截面杆件中。

扭转产生的力矩和角度之间的关系由杨氏模量决定。

杨氏模量描述了材料在受到扭转作用时变形和应力之间的关系。

扭转力学分析中,将杆件视为薄壁的圆筒,应用薄壁圆筒的形变和应力理论进行分析。

扭转力矩和扭转角之间的关系可以通过圆筒壁的剪切应力和圆筒半径来计算。

在扭转过程中,圆筒壁上的剪切应力是非常重要的参数,也是设计和分析的关键指标。

结论弯曲与扭转力学分析是研究材料力学中的重要方向。

通过对弯曲和扭转过程中的力学特性进行分析和计算,可以为工程设计和材料选择提供有力的依据。

在实际应用中,需要结合材料的力学性能参数和实际的工程需求,进行适当的材料选择和设计。

弯曲和扭转力学分析在许多工程领域具有广泛的应用,如建筑结构、机械设计和航空航天等。

深入理解弯曲和扭转的原理和力学特性,对于工程师和研究人员来说是非常重要的。

混凝土的弯曲和剪切性能及影响因素

混凝土的弯曲和剪切性能及影响因素一、前言混凝土是一种广泛应用的工程材料,具有高强度、耐久性、抗压性能优异等特点,已广泛应用于建筑、桥梁、道路、隧道等领域。

混凝土结构在使用过程中,承受着各种力的作用,因此其弯曲和剪切性能至关重要。

本文将详细介绍混凝土的弯曲和剪切性能及其影响因素。

二、混凝土的弯曲性能混凝土的弯曲性能是指混凝土在受到弯曲荷载作用下的变形、破坏特性。

混凝土的弯曲性能直接影响混凝土结构的承载能力和安全性。

1. 弯曲试验方法弯曲试验是评价混凝土弯曲性能的常用方法。

根据试验方法不同,弯曲试验可分为梁试验和圆盘试验两种方法。

(1)梁试验梁试验是将混凝土制成一定尺寸的梁,通过在两端施加荷载,使其发生弯曲变形,从而评价混凝土的弯曲性能。

梁试验可分为静载试验和疲劳试验两种方法。

静载试验是在一定的加载速率下进行的,通常用于评价混凝土的弯曲极限承载力和变形性能。

疲劳试验是在一定的加载频率下进行的,通常用于评价混凝土的疲劳性能。

(2)圆盘试验圆盘试验是将混凝土制成圆盘形试件,通过在中心施加荷载,使其发生弯曲变形,从而评价混凝土的弯曲性能。

圆盘试验可分为静载试验和疲劳试验两种方法,试验方法与梁试验类似。

2. 影响混凝土弯曲性能的因素(1)混凝土配合比混凝土弯曲性能受到混凝土配合比的影响。

过水泥配合比或过水化作用会导致混凝土的强度降低,从而降低其弯曲性能。

(2)混凝土强度等级混凝土强度等级对弯曲性能的影响较大。

强度等级越高,混凝土的弯曲极限承载力越大,抗弯性能越好。

(3)受力方式混凝土在不同受力方式下的弯曲性能也不同。

例如,同样的混凝土试件在三点弯曲试验和四点弯曲试验中的弯曲性能表现会有所不同。

(4)试件尺寸和几何形状试件尺寸和几何形状对混凝土弯曲性能的影响也很大。

试件尺寸和几何形状的不同会导致弯曲极限承载力和变形性能的变化。

三、混凝土的剪切性能混凝土的剪切性能是指混凝土在受到剪切荷载作用下的变形、破坏特性。

工程机械用厚钢板的弯曲和拉伸性能分析

工程机械用厚钢板的弯曲和拉伸性能分析工程机械是重型设备,通常用于建筑、挖掘、运输等各种工程领域。

为了保证其稳定性和安全性,工程机械的结构需要使用高强度的材料,其中厚钢板是常见的材料之一。

本文将对工程机械用厚钢板的弯曲和拉伸性能进行分析。

首先,我们来谈谈厚钢板的弯曲性能。

工程机械在使用过程中,会受到各种外力和载荷的作用,因此,材料的弯曲性能是非常重要的。

厚钢板的弯曲性能主要包括弯曲强度和弯曲塑性。

弯曲强度是材料在弯曲应力作用下的最大承载能力,而弯曲塑性是材料在弯曲过程中的变形和恢复能力。

厚钢板的弯曲强度主要由材料的屈服强度和断裂强度决定。

屈服强度是指材料在受到弯曲应力时,开始发生可观测的塑性变形的应力值。

在厚钢板的应力-应变曲线上,屈服强度对应的应变点称为屈服点。

断裂强度是指材料在弯曲应力作用下发生破裂的最大应力值。

这两个指标对于工程机械的设计和使用具有重要影响,必须满足工程机械的载荷要求,以确保其安全运行。

除了弯曲强度外,厚钢板的弯曲塑性也是一个关键参数。

弯曲塑性是指材料在弯曲过程中所能承受的塑性变形程度。

塑性变形是材料在超过屈服点时发生的非弹性变形,可以使材料发生弯曲和变形。

弯曲塑性较好的厚钢板可以在受到外力时发生一定的形变,而不会破裂或破碎。

这种弯曲塑性的特性使得工程机械能够在使用过程中承受较大的应力和变形,提高其可靠性和耐久性。

接下来,我们来探讨厚钢板的拉伸性能。

拉伸性能是材料在受到拉伸应力作用下的表现。

拉伸性能包括拉伸强度和伸长率。

拉伸强度是指材料在拉伸过程中的最大承载能力,高拉伸强度意味着材料在受到拉伸应力时能够承受更高的载荷。

伸长率是指材料在拉伸断裂前的形变程度,即材料在断裂前的拉伸变形能力。

伸长率越高,表示材料的塑性变形能力越好。

对于厚钢板来说,拉伸性能同样是非常重要的。

工程机械在使用过程中,通常需要承受较大的拉伸力,因此需要具有高拉伸强度。

另外,在工程建设中,材料的伸长率也是一个重要的参考指标。

分析物体的弹性和弯曲性质

航空航天领域广泛应用的复合材料具有优异的力学性能和耐久性 。

结构设计与分析方法

针对复合材料结构进行精细化设计和分析,可采用有限元法、有限 差分法等方法。

性能评估与实验验证

对复合材料结构进行性能评估,包括强度、刚度、稳定性等方面, 并通过实验验证评估结果的准确性。

06

总结与展望

本次研究成果回顾

剪切模量与泊松比关系

剪切模量与泊松比之间存在一定关系,可以通过实验测定泊松比来 计算剪切模量。

影响因素

材料的泊松比和剪切模量受温度、加载速率等因素影响,实际应用 时需考虑这些因素的影响。

03

弯曲力学基础

梁的弯曲理论

弹性基础梁理论

有限元分析

该理论假设梁在弯曲时,其截面保持 平面,且垂直于中性轴。通过该理论 可以分析梁的弯曲变形和内力分布。

实验方法与技术手段

实验原理及设备介绍

弹性与弯曲性质定义

弹性指物体受力后发生形变,去除外力后能恢复原状的性 质;弯曲性质指物体在受力时发生弯曲形变的能力。

实验设备

万能材料试验机、引伸计、数据采集系统等。

测量原理

通过万能材料试验机对试样施加拉伸或压缩载荷,使用引 伸计测量试样变形量,数据采集系统记录载荷-变形曲线 。

结构形式与受力特点

悬臂梁作为桥梁工程中的常见结构,具有独特的受力特点和结构 形式。

弹性变形与稳定性

悬臂梁在荷载作用下的弹性变形需满足规范要求,同时要保证结 构的整体稳定性。

优化方法与案例分析

针对悬臂梁结构进行优化设计,可采用拓扑优化、形状优化等方 法,并结合实际案例进行分析。

航空航天领域复合材料结构性能评估

截面形状

梁的截面形状决定了其弯曲刚度和应力分布。例如,矩形截面梁和圆形 截面梁在相同载荷作用下的弯曲变形和应力分布会有所不同。

木材的弯曲和扭矩特性

弯曲刚度:木材在弯曲过程中抵抗变形的能力

弯曲变形:木材在弯曲过程中发生的形状变化

弯曲应力-应变关系:木材在弯曲过程中的应力和应变之间的关系

影响木材弯曲的因素

木材的种类:不同种类的木材弯曲性能不同

木材的湿度:湿度对木材的弯曲性能有重要影响

木材的纹理:木材的纹理会影响其弯曲性能

木材的厚度:木材的厚度也会影响其弯曲性能

木材的弯曲和扭矩特性

汇报人:

目录

CONTENTS

木材的弯曲特性

木材的扭矩特性

木材弯曲和扭矩特性的关系

木材弯曲和扭矩特性的研究方法

木材弯曲和扭矩特性的实际应用

未来展望与研究方向

木材的弯曲特性

木材的弯曲行为

木材的弯曲特性:木材在受到外力作用下会发生弯曲变形

弯曲应力:木材在弯曲过程中产生的应力

弯曲强度:木材在弯曲过程中能承受的最大应力

木材弯曲和扭矩特性的可持续利用

研究木材弯曲和扭矩特性的可持续利用方法

开发新型木材弯曲和扭矩特性的测试方法

研究木材弯曲和扭矩特性在绿色建筑中的应用

研究木材弯曲和扭矩特性在环保家具设计中的应用

THANK YOU

汇报人:

扭矩应力:导致木材扭曲,影响木材的加工和安装

弯曲和扭矩对木材结构的优化:通过合理设计,提高木材的弯曲和扭矩性能

木材弯曲和扭矩特性的研究方法

实验研究方法

实验材料:选择不同种类、不同湿度、不同密度的木材

实验设备:弯曲试验机、扭矩试验机、湿度计等

实验步骤: a. 测量木材的初始长度、宽度和厚度 b. 将木材放入弯曲试验机中,施加弯曲力,记录弯曲角度和弯曲应力 c. 将木材放入扭矩试验机中,施加扭矩,记录扭矩和扭矩应力 d. 分析实验数据,得出木材的弯曲和扭矩特性

挠曲和弯曲材料的特性

添加标题

添加标题

添加标题

添加标题

塑性挠曲材料:在挠曲过程中会发生塑性变形,无法恢复原状

弹性挠曲材料:具有弹性变形和恢复原状的能力

脆性挠曲材料:在挠曲过程中容易发生断裂

复合挠曲材料:由两种或两种以上材料复合而成,具有多种特性

挠曲材料的性能指标

添加标题

添加标题

添加标题

添加标题

挠曲模量:衡量材料刚性的指标

弯曲材料的性能:包括强度、刚度、韧性、疲劳性能等

弯曲材料的应用:广泛应用于建筑、机械、汽车、航空航天等领域

弯曲材料的分类

弹性材料:在受力后能恢复原状的材料,如弹簧、橡胶等。

塑性材料:在受力后不能恢复原状的材料,如塑料、金属等。

脆性材料:在受力后容易断裂的材料,如玻璃、陶瓷等。

复合材料:由两种或两种以上材料复合而成的材料,如纤维增强塑料、碳纤维复合材料等。

弯曲材料:可折叠、可弯曲、可拉伸

发展趋势:挠曲材料向多功能、智能化方向发展,弯曲材料向环保、可降解方向发展

未来展望:挠曲材料和弯曲材料将在航空航天、汽车、建筑等领域得到广泛应用,为人类生活带来更多便利和舒适。

THANK YOU

汇报人:XX

家具行业:用于制作弯曲的家具、装饰品等

挠曲和弯曲材料的比较

3

挠曲和弯曲材料的异同点

弯曲材料:适用于需要塑性和固定形状的场合

挠曲材料:适用于需要弹性和恢复原状的场合

弯曲材料:具有塑性,不能恢复原状

挠曲材料:具有弹性,可以恢复原状

挠曲和弯曲材料在不同应用场景下的优劣比较

弯曲材料的优点:强度高、刚度大、耐冲击

挠曲和弯曲材料的特性

汇报人:XX

目录

混凝土梁的弯曲性能测试方法及标准

混凝土梁的弯曲性能测试方法及标准一、前言混凝土梁是建筑结构中常用的构件之一,其弯曲性能是衡量其质量的重要指标之一。

因此,开展混凝土梁的弯曲性能测试具有重要的意义。

本文将介绍混凝土梁的弯曲性能测试方法及标准。

二、混凝土梁的弯曲性能测试方法1.试件制备试件制备是影响测试结果的重要因素之一。

试件应按照标准规定的尺寸制备。

混凝土梁的试件制备应满足以下要求:(1)试件尺寸应符合国家标准,长度应不小于3倍的截面高度,宽度应不小于2倍的截面高度。

(2)试件应在拆模后水养护至试验时刻。

(3)试件表面应平整,无明显裂缝和气孔。

2.试验设备混凝土梁的弯曲性能测试需要用到试验设备,常用的设备有万能试验机、弯曲试验机等。

设备的选用应符合相关标准要求,并保证设备的精度和稳定性。

3.试验步骤(1)试件放置:将试件放置在试验机上,并调整试验机的夹持装置,使试件能够受到均匀的弯曲载荷。

(2)施加载荷:在试件中央施加载荷,使试件发生弯曲变形。

载荷的施加应按照国家标准要求进行,并应在试件受到载荷后立即记录载荷和试件的变形情况。

(3)记录变形:在试验过程中应记录试件的变形情况,包括试件的挠度、弯曲角度等。

(4)断裂记录:当试件达到破坏状态时,应及时记录试件的破坏形态,包括裂缝的形状、破坏位置等。

4.试验结果分析试验结束后,应对试验结果进行分析和处理。

常用的分析方法有:(1)绘制载荷-挠度曲线和载荷-弯曲角度曲线,分析试件的载荷-位移和载荷-变形特性。

(2)计算试件的弯曲刚度、极限弯曲强度等指标,并与国家标准要求进行比较。

三、混凝土梁的弯曲性能测试标准1.《混凝土结构强度试验方法标准》(GB/T 50081-2002)该标准是混凝土结构试验的基本标准,其中包括了混凝土梁的弯曲性能测试的相关要求和试验方法。

2.《建筑结构试验方法标准》(GB/T 232-2010)该标准是建筑结构试验的基本标准,其中包括了混凝土梁的弯曲性能测试的相关要求和试验方法。

弯曲试验方法 标准

弯曲试验方法标准

弯曲试验是一种测定材料承受弯曲载荷时的力学特性的试验,主要应用于材料科学和工程领域。

根据不同的材料类型和测试标准,弯曲试验的方法和标准也有所不同。

以下是一些常见的弯曲试验方法和标准:

1. 金属材料弯曲试验方法(GB/T:该标准规定了金属材料弯曲试验方法,包括试样的形状、尺寸、制备方法和试验步骤等。

该标准适用于金属材料弯曲性能的测定,包括弯曲强度、弯曲模量等指标。

2. 塑料弯曲试验方法(GB/T:该标准规定了塑料弯曲试验方法的原理、试样形状和尺寸、试验环境、试验步骤和结果处理等。

该标准适用于塑料弯曲性能的测定,包括弯曲强度、弯曲模量等指标。

3. 玻璃弯曲试验方法(GB/T:该标准规定了玻璃弯曲试验方法的原理、试样形状和尺寸、试验环境、试验步骤和结果处理等。

该标准适用于玻璃弯曲性能的测定,包括弯曲强度、弯曲模量等指标。

4. 纸和纸板弯曲试验方法(GB/T:该标准规定了纸和纸板弯曲试验方法的原理、试样形状和尺寸、试验环境、试验步骤和结果处理等。

该标准适用于纸和纸板弯曲性能的测定,包括弯曲强度、弯曲模量等指标。

除了以上常见的弯曲试验方法和标准,还有许多其他针对特定材料的弯曲试验方法和标准,如木材、复合材料、橡胶等。

在进行弯曲试验时,应根据所测材料的类型和测试目的选择合适的试验方法和标准。

混凝土的弯曲性能及检测方法

混凝土的弯曲性能及检测方法一、前言混凝土作为一种广泛应用于建筑工程中的材料,其力学性能一直是研究的热点。

在建筑工程中,混凝土的弯曲性能是非常重要的,因为混凝土在受到外力作用时会发生弯曲。

因此,混凝土的弯曲性能及其检测方法是建筑工程中必须了解的内容。

本文将详细介绍混凝土的弯曲性能及其检测方法。

二、混凝土的弯曲性能1. 基本概念混凝土的弯曲性能是指在受到外力作用时,混凝土的变形和破坏特性。

在实际工程中,混凝土的弯曲性能往往是通过混凝土的抗弯强度来进行评估的。

2. 影响因素混凝土的弯曲性能受到多种因素的影响,主要包括以下几个方面:(1)混凝土的配合比:混凝土的配合比会影响混凝土的抗压强度和抗拉强度,从而影响混凝土的弯曲性能。

(2)混凝土的强度等级:混凝土的强度等级越高,其弯曲性能就越好。

(3)混凝土的年龄:混凝土的年龄对其弯曲性能也有一定影响。

(4)混凝土的含水率:混凝土的含水率越高,其弯曲性能就越差。

(5)混凝土的预应力:预应力混凝土的弯曲性能比普通混凝土要好。

3. 抗弯强度的计算方法混凝土的抗弯强度可以通过以下公式进行计算:f_b = M/(b·d^2)其中,f_b为混凝土的抗弯强度;M为试样破坏时所受到的弯矩;b为试样的宽度;d为试样的高度。

4. 抗弯强度的测试方法混凝土的抗弯强度可以通过三点弯曲试验进行测试。

具体步骤如下:(1)制备混凝土试样,并在试样上标明试样编号、试样尺寸和试验日期。

(2)将试样放置在试验机上,调整试验机的跨距和加载速率。

(3)施加负荷,使试样发生弯曲,并记录试样破坏时所受到的弯矩。

(4)根据公式计算出混凝土的抗弯强度。

三、混凝土的弯曲检测方法1. 监测目的混凝土的弯曲检测是为了检测混凝土结构在使用过程中是否发生弯曲变形。

弯曲检测可以提前发现混凝土结构的缺陷和隐患,从而采取相应的措施进行修复,确保混凝土结构的安全使用。

2. 检测方法(1)视觉检测:通过观察混凝土结构表面是否出现裂缝、变形等缺陷,判断混凝土结构是否存在弯曲变形。

中文版-ISO-178-2010

ISO 178-2010塑料——弯曲性能的测定1.围1.1本国际标准规定了在特定条件下测定硬质(见3.12)和半硬质塑料弯曲性能的方法。

规定了标准试样尺寸,同时对适合使用的替代试样也提供了尺寸参数。

规定了试验速度围。

1.2本标准用于在规定条件下研究试样弯曲特性,测定弯曲强度、弯曲模量和其他弯曲应力/应变关系。

本标准适用于两端自由支撑、中央加荷的试验(三点加载测试)。

1.3本标准适用于下列材料:——热塑性模塑、挤出铸造材料,包括填充和增强复合物;硬质热塑性板材;——热固性模塑材料,包括填充和增强复合物;热固性板材。

与ISO 10350-1[5]和ISO 10350-2[6]一致,本国际标准适用于测试以长度≤7.5 mm纤维增强的复合物。

对于纤维长度>7.5 mm的长纤维增强材料(层压材料)的测试,见ISO 14125[7]。

本标准通常不适用于硬质多孔材料和含有多孔材料的夹层结构材料。

对这些材料的测试,可采用ISO 1209-1[3]和/或ISO 1209-2[4]。

注:对于某些纺织纤维增强的塑料,最好采用四点弯曲试验,见ISO 14125。

1.4本方法中所用的试样可以是选定尺寸的模塑试样,用标准多用途试样中部机加工的试样(见ISO 20753),或者从成品或半成品入模塑件、挤出或浇铸板材经机加工的试样。

1.5本标准推荐了最佳试样尺寸。

用不同尺寸或不同条件制备的试样进行试验,其结果是不可比较的。

其他因素,如试验速度和试样的状态调节也会影响试验结果。

注:尤其是半结晶聚合物,由模塑条件决定的样品表层厚度会影响弯曲性能。

1.6本方法不适用于确定产品设计参数,但可用于材料测试和质量控制测试。

1.7对于表现出非线性应力/应变特性的材料,其弯曲性能只为公称值。

给出的计算公式都基于应力/应变为线性的假设,且对样品挠度小于厚度的情况下有效。

使用推荐的试样尺寸(80 mm X 10 mm X 4 mm),在传统的3.5%弯曲应变和跨距与厚度比L/h为16的情况下,挠度为1.5 h。

材料力学弯曲知识点总结

材料力学弯曲知识点总结材料力学是研究物质力学性质和力学行为的一门学科,其中弯曲是一个重要的研究方向。

本文将对材料力学中的弯曲知识点进行总结,包括弯曲的定义、应力、应变和杨氏模量等内容。

1. 弯曲的定义弯曲是指在作用力或力矩的作用下,物体发生形状的变化,使其变曲或曲度改变的现象。

在材料力学中,弯曲是指材料在受到外力作用下,产生弯曲应变和弯曲应力的行为。

2. 弯曲应力弯曲应力是指在材料发生弯曲时,单位面积上的内力。

在弯曲过程中,材料上的各点受到不同程度的拉伸或压缩,产生弯曲应力。

弯曲应力与外力以及横截面形状和尺寸有关。

3. 弯曲应变弯曲应变是指材料在受到弯曲作用时,单位长度上的变形量。

弯曲应变正比于弯曲的曲率半径和材料的长度,与材料的刚度有关。

4. 应力和应变的关系根据胡克定律,应力和应变之间存在线性关系。

在弯曲过程中,弯曲应力和弯曲应变近似满足线性关系,可以用杨氏模量来表示。

杨氏模量是材料的一个重要力学参数,可以衡量材料的刚度。

5. 计算弯曲应力和应变的公式在弯曲现象中,可以通过一些公式来计算弯曲应力和应变。

其中,弯曲应力的计算公式为σ = (M*y) / I,弯曲应变的计算公式为ε = (M*y) / (E*I)。

其中,M为弯矩,y为离中性轴的距离,I为惯性矩,E为杨氏模量。

6. 中性轴和惯性矩在材料弯曲过程中,中性轴是指曲率最小的轴线,即弯曲位置上的轴线。

惯性矩则是材料承受弯矩时,各点离中性轴距离的平方乘以截面积后的积分,用来量化材料的抗弯刚度。

7. 材料弯曲的应用材料弯曲的特性使其具有广泛的应用,比如在工程结构中的材料选择和设计中,弯曲强度和刚度是重要的考虑因素之一。

此外,弯曲还可用于制造各种曲线形状的构件和装饰品。

综上所述,材料力学中的弯曲是一种重要的力学行为,涉及到弯曲应力、弯曲应变和杨氏模量等知识点。

弯曲应力和应变的计算可以通过公式来完成,中性轴和惯性矩是描述材料弯曲过程中位置和抗弯刚度的重要概念。

纱线和织物的弯曲性能研究

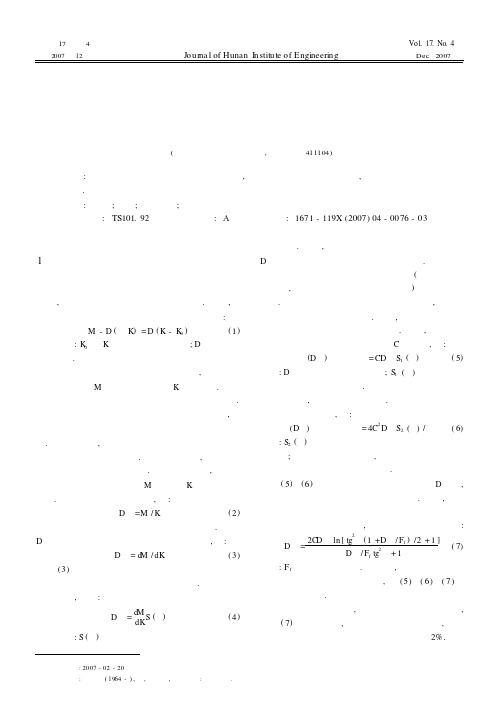

第17卷第4期 湖南工程学院学报 Vo1.17.No .42007年12月 Jour na lof Hunan I nstitute of Engineering Dec .2007收稿日期作者简介蔡智勇(6),男,实验师,研究方向纺织材料纱线和织物的弯曲性能研究蔡智勇(湖南工程学院纺织工程系,湖南湘潭411104) 摘 要:提出研究纱线和织物弯曲性能的方法,推导出了一些理论分析方法,并将其与实验观察结果进行比较.关键词:纱线;织物;弯曲性能;弯曲刚度中图分类号:TS101.92 文献标识码:A 文章编号:1671-119X (2007)04-0076-031 纱线弯曲特性纱线弯曲特性取决于纤维的机械性能和纱线的结构,直接对其进行分析是件很困难的事.为此,我们借用一下工程梁理论中的伯努力一游勒定律:M -D (△K )=D (K -K 0)(1)式中:K 0和K 分别表示始、末曲率;D 表示杆的弯曲刚度.它表示在横截面对称的适当条件下,作用在刚性杆上的弯矩M 正比于中心曲率K 的变化值.然而纱线的弯曲与刚性杆还是有很大区别的.纱线纺得松还是紧对其弯曲特性有很大的影响,而松紧程度决定于纱线的加捻程度以及纤维表面特性.纱线纺得紧,在弯曲时纤维会相互移动以补偿由弯曲引起的纱线局部缺损.如果纺得很松,则纤维会或多或少地产生独立的弯曲.基于上述分析,纱线的弯曲刚度通常由弯曲力矩M 和曲率K 间的关系所确定.如果这一关系是线性的,则:D 纱=M /K(2)但在一般情况下这一关系不是线性的.这时D 纱是由弯曲力矩与曲率的变化率所决定的,即:D 纱=d M /dK(3)(3)式是在理想的假设纱线中的纤维沿着等螺距的圆形螺线轨迹伸展的条件下得出的.实际情况并非如此,所以:D 纱=d MdKS (φ)(4)式中:S (φ)为纱线未被弯曲进表面螺旋角的变化函数.因此,分析纱线的弯曲特性也就是建立D 纱与纤维特性和纱线结构参数间的关系.下面分析一下在两种极限状况下(一种是纱纺得很松,纤维间可以完全自由地移动)的纱线弯曲刚度.在纤维相对移动自由度很大的纱线中,纤维会或多或少地产生独立的弯曲.这样,纱线的弯曲刚度正好等于每根纤维弯曲刚度的总和.所以,这种纱线的弯曲刚度与横截面内的纤维数C 成正比,即:(D 纱)完全自由=CD 纤S 1(φ)(5)式中:D 纤为单根纤维弯曲刚度;S 1(φ)为完全自由纱的表面螺旋角变化函数.对于纤维完全不能移动的纱线来说,情况并不那么简单.它还受到纤维外形和排列方式的影响,即:(D 纱)完全不自由=4C 2D 纤S 2(φ)/α纱(6)式中:S 2(φ)为完全不自由移动纱的表面螺旋角变化函数;α纱为纱线填塞系数,也就是纱线内纤维占据的面积与整个纱线截面的比值.(5)、(6)两式只能计算极限情况下的D 纱值,而纱线的实际情况是介于两极限之间的.因此,在假设纱线是许多独立的不相互交织的螺旋线的集合和弹性变形无限小的情况下,得出纱线的弯曲刚度为:D 纱=2C D 纤ln [tg 2φ(1+D 纱/F f )/2+1]D 纤/F f tg 2φ+1(7)式中:F f 为纤维扭曲刚度.经证实,当纤维弯曲和扭曲刚度相等且纱线捻度不大时,由(5)、(6)、(7)得出的结果很接近.对长丝所纺成的纱,在大弹性情况下进行分析,并用(7)式进行计算,发现在变形程度很大时,得出的弯曲刚度和曲率半径所产生的误差小于2%.:2007-02-20:194-:.认识到这种干涉现象的存在后,引出了“集束”的概念.所谓“集束”即:由于:“无穷大”磨擦力而使一束纤维集中成一根作用的情形.通过实验证明,当两根纤维合成一股时,纱线的刚度将增加三倍.而当C 根纱合成一股时,刚度约为前面提到过的完全自由纱的C /α纱倍.图1 纱线磨擦弹性弯曲特性下面我们来讨论纱线的磨擦弹性弯曲.为了更逼真地说明纤维内部的磨擦作用,我们可以将纱线想像成一根多层杆,而层与层之间存在着磨擦力.纱线中纤维的作用被认为与假设的每一层的作用相似.这样内磨擦力会使纱线结构变硬,使力矩与弯曲关系成为非线性的以及使纱线能量损失,因此纱线在放松时会缺乏弯曲变形的回复能力.而在克服了纤维间有限的磨擦力后,纤维会出现滑动现象,纱线再也不会象刚性杆一样产生作用了.这时力矩和弯曲会成为线性关系(如图1所示),即:K =0 m <m 0D 纱K =m -m 0 m >m 0(8)式中:m 0为克服磨擦力所需的力矩,称为磨擦力矩或矫顽力偶.利用纤维的磨擦弹性弯曲可对纺织品在受载或回复时的伸长、切变、弯曲和皱折进行研究.磨擦力矩的产生是由于纱线中的纤维或多或少地残留着纺纱或加捻时产生的应力.假如Q 是作用在纱线轴向单位长度的横向力,则:m 0=011f Ld 纤C Q(9)式中:d 纤为纤维直径;L 为纤维加捻一圈长度的一半;f 为纤维内部磨擦系数.图2 纱线弯曲双线性关系然而,众所周知纱线弯曲与力矩的关系是非线性的,初始弯曲刚度会随着曲率的增加而降低,直到某一极限值,而弯曲刚度的降低是由于突然滑移的纤维数的增加而产生的.在某些地方,大多数或全部的纤维相互滑移以补充由弯曲引起的纱线变形.采用式(8)进行计算误差太大,因此对其进行一些修改,成为力矩与曲率的双线性关系(见图2).这样能更准确地反映某种情况.可以采用下列式子进行计算:m =D K -m 0<m <m 0m =m 0(1-D /D 3)+EK m >m 0m =m 0(1+D /D 3)+EK m <m 0(10)式中:D 3和D 分别为始、末弯曲刚度;m 0为转折点的力矩值.2 织物弯曲特性要分析织物弯曲特性,先要对织物结构进行分析,建立有效的织物几何模型.织物弯曲特性的两个参数是织物弯曲刚度(或柔软度)或滞后程度.两者都可从弯曲-滞后曲线上得出.一般说来,过了初始非线性区域后,力矩/曲率曲线可用下式来表示:m F =m F0+D F K F(11)式中:m F 为施加的力矩;m F0为克服磨擦阻力所需达到的力矩;D F 为织物弯曲刚度,它由构成织物的纤维或纱线的抗弹性力以及它在织物上产生的卷曲所组成,弯曲时,阻止纱线中纤维自由移动的磨擦力会发生变化.这两个因数会影响织物中纱线的几何一致性和磨擦阻力,从而决定了织物弯曲特性.现在,来研究交织点处磨擦阻力的作用和构成织物的纱线集束程度.假定在讨论沿纱线长度方向上轴向刚度周期性变化时可用一根杆来代表织物中的纱线,纱线在交织接触点处片段长度内的抗弯曲性可认为是局部具有无穷大的弯曲刚度.则:D F /D Y =1/b(12)式中:D Y 为每根纱线的弯曲刚度;b 为没和交叉线接触的纱线弯曲部分的长度.显然,这时D F /D Y 总是大于1的.为作出更精确的分析,我们又假定织物是由不可变形圆形横截面的纱线所织成,然而在交织点处存在着点接触,则可通过计算弯曲时应变能量的变化求出未经整理和经完全整理织物的弯曲刚度值.此分析中最重要的假设是接触力Q 随着弯曲高度的变化而变化,即Q =315By ρ3(3)77第4期 蔡智勇:纱线和织物的弯曲性能研究h :d /dh 2/1式中:B y和ρ分别为交织点处纱线的轴向刚度和纱线密度.经实验证明:等式(13)非常适合于经整理过的织物,而对于未经整理的织物只能用于变形小的.由于织物中纱线呈非直线状,所以对式(12)进行修改后得出:DF /Dy=ρ(1h)(14)式中:1是弯曲段纱线的规定长度(半波长);h 为式(14)中定义的纱线长度(是一个小数).这样式(14)允许在纱线点接触时D F/D y<1.我们会发现DF /Dy的实验测定值总是大于相应的计算值.这一差异归因于假设与实际的织物几何形状不同.在假定弯曲时纱线内力保持不变的情况下,利用最小应变能量原理也可得出织物的弯曲刚度.这样分析适用于经各种程度整理的织物.3 结论目前,对于纱线弯曲特性的测试已基本趋于完善.而对于织物弯曲特性的测试,虽然几经改善,但都没能考虑到织物交织点处纱线间的接触条件是随局部力的平衡而改变的.这是一种严重的疏忽,因为这样做是忽视了织物弯曲时交织点处纱线产生的作用.参 考 文 献[1] 余序芬.纺织材料实验技术[M].中国纺织出版社,2004.[2] 顾 平.织物结构与设计[M].东华大学出版社,2004.[3] work Predi c tions of Hu m an P sy chol og2ical Pe rcep tions of C l othing Sens ory Comfort[J].TextileR es.j,2002,73(1):31-37.[4] 王士杰.复合材料力学导引[M].重庆大学出版社,1987.Study on Yarn and Fa br i c Bend i n g Pr oper tyC A I Zhi-y ong(Dept.of Textile Eng.,Hunan I nstitute of Engineering,Xiangtan411104,China)Abstrac t:I n this paper,the m ethod of studying the ya r n and fabric bending peopenty is intr oduced,and som e f or2 m ula of theoretica l ana lysis are pa ris onsw ith the available experi mental observations are als o m ade.Key wor ds:yarn;fabric;bending propenty;bending rigidity87 湖南工程学院学报 2007年。

简述弯曲变形的受力特点和变形特点

简述弯曲变形的受力特点和变形特点简述弯曲变形的受力特点和变形特点弯曲变形现象广泛存在于矩形截面、方形截面、圆形截面等不同形状的构件中,是结构力学中不可避免的一种变形模式。

弯曲构件的设计与分析是结构力学中非常重要的课题,因此,深入了解弯曲变形的受力特点和变形特点对于加深我们的结构力学知识储备具有重要意义。

本文主要从以下几个方面进行简述。

一、弯曲变形的受力特点1. 弯曲构件存在弯矩弯曲构件在受到外力时会产生曲率,曲率的大小与外力的大小直接相关。

因此,弯曲构件受到曲率的作用后就会产生弯矩。

弯矩的作用是使构件内部产生正应力和剪应力,从而导致构件的弯曲变形。

2. 弯曲变形受材料性质影响弯曲变形还与构件的材料性质有着密切的关系。

具体而言,弯曲构件的应力状态是由材料的弹性模量、截面形状、截面尺寸以及受力状态等因素共同影响的。

因此,不同材料在受弯时的变形特性也会有所不同。

3. 弯曲变形具有非线性特征弯曲变形具有很强的非线性特征。

在弯曲构件被弯曲时,曲率随着距离的不同而发生变化,而这种变化不是线性的,这就使得弯曲构件的分析变得更为复杂。

二、弯曲变形的变形特点1. 弯曲构件存在曲率变化当弯曲构件被弯曲时,构件的形状和尺寸都会发生变化。

在弯曲构件的截面上,曲率随着距离的不同而发生变化。

因此,在弯曲构件的变形中,曲率变化是其比较显著的一个特征。

2. 弯曲构件的截面变形在弯曲构件受到弯曲作用后,不仅整体形状会发生变化,而且构件截面的形状也会发生变化。

弯曲构件受到弯曲作用后,其截面会变得椭圆形或者变形得更加复杂。

3. 构件扭曲变形在弯曲构件的变形过程中,受到剪力的作用也会导致构件发生扭曲变形。

因此,在弯曲构件分析中,还需要对扭曲变形进行分析。

结语本文从弯曲变形的受力特点和变形特点两个方面进行简述。

弯曲变形是结构力学中非常重要的一种变形模式,深入了解其受力特点和变形特点对于我们的工程实践具有重要作用。

纯弯曲课件

• 纯弯曲基本概念 • 纯弯曲的应力分析 • 纯弯曲的应变分析 • 纯弯曲的能量原理 • 纯弯曲的实例分析

01

纯弯曲基本概念

纯弯曲定义

纯弯曲定义

纯弯曲是材料在受到外力作用时 发生的变形,其中剪切、轴向拉 伸和扭转等其他形式的变形不发 生或影响极小。

纯弯曲的判定

在材料力学中,可以通过比较试 件在受力前后的挠曲线形状和挠 度变化来判断是否发生了纯弯曲 。

纯弯曲与剪切、轴向拉伸和扭转的关系

01

02

03

剪切

剪切变形是材料在垂直于 受力方向上的相对位移, 而纯弯曲中剪切变形的影 响可以忽略不计。

轴向拉伸和压缩

轴向拉伸或压缩变形是指 材料在受力方向上的伸长 或缩短,而纯弯曲中轴向 变形的影响也极小。

扭转

扭转是材料绕自身轴线的 旋转,与纯弯曲没有直接 关系。

纯弯曲的几何特性

曲率中心

纯弯曲的曲率中心是固定 的,即弯曲变形后,试件 的中心线仍然是一条直线 。

挠曲线

纯弯曲的挠曲线是一条以 曲率中心为对称中心的抛 物线,其顶点为最大挠度 点。

横截面形状

在纯弯曲状态下,横截面 保持为平面,且与中心线 垂直。

02

纯弯曲的应力分析

纯弯曲的应力分布

纯弯曲的应力分布特点

均匀。

纵向应变

沿着梁的长度方向,应变表现为均 匀的拉伸或压缩。

横向应变

垂直于梁的横截面方向,应变表现 为弯曲变形。

应变计算公式

应变公式

基于胡克定律和材料力学的基本 原理,可以推导出应变的计算公

式。

应变与应力关系

通过应变计算公式,可以进一步 得到应力与应变之间的关系。

弹性模量

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第8 章弯曲变形8.1 挠度与转角梁的刚度条件8.1.1 工程实例工程上,对于某些弯曲构件,除强度要求外,往往还有刚度要求,根据工作的需要,对其变形加以必要的限制。

例如,机床的主轴(图8-1),若变形过大,将会影响齿轮间的正常啮合、轴与轴承的配合,从而加速齿轮和轴承的磨损,使机床产生噪声,影响其加工精度。

因此,在设计主轴时,必须充分考虑刚度要求。

工程中虽然经常限制弯曲变形,但在某些情况下,常常又利用弯曲变形来满足工作的要求,例如,叠板弹簧(图8-2)应有较大的变形,才可以更好地起缓冲作用。

弹簧扳手(图8-3)要有明显的弯曲变形,才可以使测得的力矩更为准确。

为了限制或利用构件的弯曲变形,就需要掌握计算弯曲变形的方法。

本章主要讨论梁在平面弯曲时的变形计算。

8.1.2挠度和转角讨论弯曲变形时,以变形前的梁轴线为x轴,垂直向上的轴为y轴(图8-4)。

在平面弯曲的情况下,变形后梁的轴线将成为xy平面内的一条曲线,称为挠曲线。

挠曲线上横坐标为x的任意点的纵坐标,用v来表示,它代表坐标为x的横截面的形心沿y方向的位移,称为挠度。

工程问题中,梁的挠度v一般远小于跨度,挠曲线是一条非常平坦的曲线,所以任一截面的形心在x方向的位移都可略去不计。

在弯曲变形过程中,梁的横截面对其原来的位置所转过的角度θ,称为该截面的转角。

挠度和转角是度量弯曲变形的两个基本量。

在图8-4所示坐标系中,规定向上的挠度为正,向下的挠度为负。

逆时针的转角为正,顺时针的转角为负。

在一般情况下,梁的挠度和转角随截面位置的不同而改变,是坐标x的函数,即fv=(8-1)(x)θ=(8-2)θ)(x式(8-1)、式(8-2)表示的函数关系分别称为挠曲线方程和转角方程。

梁弯曲时,若不计剪力影响,横截面在变形以后仍保持平面,并仍与挠曲线相正交。

所以,横截面的转角θ与该截面处挠曲线的倾角相等(图8-4)。

在小变形下,倾角θ很小,故有)x (f xv tg '==≈d d θθ (8-3) 由(8-1)和(8-3)可见,挠曲线方程在任一截面x 处的函数值,即为该截面的挠度。

挠曲线上任一点切线的斜率等于该点处横截面的转角。

因此,只要得到了挠曲线方程,就很容易求出梁的挠度和转角。

8.1.3 梁的刚度条件为了使梁有足够的刚度,根据实际需要,常常限制梁的最大挠度及最大转角(或指定截面的挠度及转角)。

故刚度条件可表示为][][max max θθf f ≤≤ (8-4) 式中,max f 与max θ为梁的最大挠度与最大转角,][f 与][θ为许用挠度和许用转角。

其值根据具体工作条件来确定,可从机械设计手册中查得。

例如,一般用途的轴][f =(0.0003-0.0005)l ,传动轴在安装齿轮处][θ=0.001rad 。

其中l 为梁的跨度。

8.2 挠曲线的近似微分方程在建立纯弯曲正应力计算公式时,曾导出曲率公式zEI M ρ=1 若不计剪力对弯曲变形的影响,上式也可用于横力弯曲情况。

横力弯曲时,弯矩M 及曲率半径ρ均为坐标x 的函数,上式可改写为zEI M(x)ρ(x)=1 (a ) 式(a )表明,挠曲线上任意一点的曲率与该处横截面上的弯矩成正比,与抗弯刚度成反比。

另一方面,挠曲线为xOy 坐标系内的一条平面曲线)(x f v =,其上任意一点的曲率可表示为23222])d d (1[d d )(1/xv x vx ρ+±= (b ) 由式(a )和式(b )得z /EI x M xv x v)(])d d (1[d d 23222=+± (8-5) 式(8-5)称为挠曲线微分方程式。

工程实际中梁的变形一般都很小,通常转角xv θd d =不超过o 1。

可见式(8-5)中等号左端分母中2)d d (xv 项与1相比可以略去不计。

因此,式(8-5)可简化为zEI x M dx v d )(22=± (c ) 式中正负号与弯矩的符号规定及所取坐标系有关。

根据§6-2中关于弯矩的符号规定,在图8-5所示坐标系下,弯矩M 与二阶导数22d d x v的符号总是一致的。

因此,式(c )左端应取正号,即zEI x M x v )(d d 22= (8-6) 式(8-6)称为挠曲线近似微分方程。

8.3 用积分法求弯曲变形挠曲线近似徽分方程(8-6)的通解可用积分法求得,将(8-6)连续积分两次,得C x EI x M x v θz +==⎰d )(d d (8-7) D Cx x x EI x M v z++=⎰⎰)d d )(( (8-8) 式中C 、D 为积分常数,其值可根据给定的具体梁的已知变形条件确定。

当梁的弯矩方程需要分段描述时,或梁的抗弯刚度分段变化时,挠曲线近似微分方程也应分段建立,并分段进行积分。

确定积分常数时,可以作为定解条件的已知变形条件包括两类:一类是位于梁支座处的截面,其挠度和转角或为零或为已知。

例如,铰链支座处挠度为零,固定端处挠度与转角均为零,用铰链与弹性支座相连处的挠度等于弹性支座本身的变形量,等等。

这类条件通常称为边界条件。

另一类是位于梁中间处,其左、右极限截面的挠度与转角均相等,也就是说,不应有图8-6(a)、(b)所表示的不连续和不光滑的情况。

这一条件一般称为光滑连续性条件。

当梁有中间铰链时,其左、右极限截面的挠度相等,这时可以列出连续性条件。

一般说来,在梁上总能找出足够的边畀条件及光滑连续性条件来确定积分常数。

挠曲线近似微分方程通解中的积分常数确定以后,就得到了挠曲线方程及转角方程,上述求梁变形的方法称为积分法。

下面举例说明用积分法求转角和挠度的步骤和过程。

例8-1 图8-7(a )为镗刀在工件上镗孔的示意图。

为保证镗孔精度,镗刀杆的弯曲变形不能过大。

设径向切削力F =200N ,镗刀杆直径d =10mm ,外伸长度m m 50=l 。

材料的弹性模量正E =210GPa 。

试求镗刀杆上安装镗刀头的截面B 的转角和挠度。

解 镗刀杆可简化为悬臂梁(图8-7(b ))。

1.列弯矩方程取坐标系xAy 如图所示,梁的弯矩方程为)()()(l x F x l F x M -=--=2.列挠曲线近似微分方程并积分)()(l x F x M v EI ''z -==积分得C Flx x F θEI z +-=22(a ) D Cx Flx x F v EI z ++-=2623 (b )3.确定积分常数固定端处的边界条件为0|0==x θ (c )0|0==x v (d )把式(c)及式(d)分别代入式(a)及式(b),得C =0,D =04.确定转角方程和挠曲线方程将C =0,D =0代入式(a )及式(b ),得梁的转角方程与挠曲线方程式lx)x (EI F θz -=22(e ) )26(23lx x EI F v z -= (f ) 5.求B 截面的转角及挠度以l x =代入式(e )及式(f )得zl x B EI Fl θ|θ22-=== zl x B EI Fl v|f 33-=== 在以上两式中令F =200N,E =210GPa ,l =491mm ,4444z mm 491mm 106464=⨯==ππd I ,得出rad 00242.0-=B θmm 0805.0-=B fB θ的符号为负,表示截面B 的转角是顺时针的,B f 也为负,表示B 点的挠度向下。

例8-2 图8-8所示简支梁,受集中力F 作用,已知抗弯刚度z EI 为常量,试求梁的最大挠度及两端的转角。

解 1.列弯矩方程求得梁两端的支反力lFa ,F l Fb F B A == 分段列出弯矩方程AC 段(a x ≤≤10)111x lFb x F )M(x A == (a ) CB 段(l x a ≤≤2)a)F(x x l Fba)F(x x F )M(x A --=--=22222(b ) 2.列挠曲线近似微分方程并积分AC 段(a x ≤≤10)11x l Fbv EI "z =12112C x l Fb θEI z +=(c ) 1113116D x C x l Fb v EI z ++=(d ) CB 段()2l x a ≤≤))(222a x F x l Fbv EI "z --=(e ) 2222222)(2C a x F x l Fb θEI z +--=(f ) 222323226)(6D x C a x F x l Fb v EI z ++--=(g) 3.确定积分常数四个积分常数C 1、D 1、C 2及D 2可由光滑连续性条件和边界条件确定。

光滑连续性条件a x a x v v ===21| |21(i )a x a x θθ===2211| | (j ) 在式 (d )、(e ) 和 (g )、(h ) 中,令a x x ==21并应用上述光滑连续性条22331136)(66D a C a a F a l Fb D a C a l Fb ++--=++222122)(22C a a F a l Fb C a l Fb +--=+由以上两式可求得2121,D D C C ==边界条件0|011==x v(k ) 0|22==l x v(l ) 将式(k )代入式(c ),得021==D D将式( i )代入式(h ),求得)(6F 2221b l l bC C --==4.求转角方程和挠度方程将C 1、D 1、C 2及D 2的值代入式(d )、式(e )及式(e )、式(h ),整理后得 AC 段(a x ≤≤10))3(622121b x l l FbθEI z --=(m ) )(6221211b x l l Fbx v EI z ---=(n ) CB 段()2l x a ≤≤)])(3)3[(62222222a x b lx b l l FbθEI z -+---=(o ) ])()3[(63222222a x b lx b l l Fbv EI z -+---=(p )5.两端转角及最大挠度在式(m )及式(o )中,分别令01=x 及l x =2,化简后得梁两端的转角为)(6|011b l lEI Fab θθz x A +-=== (q ) )(6|22a l l EI Fab θθz l x B +-=== (r ) 当a>b 时,可以断定B θ为最大转角。

当0==dxdv θ时,v 有极值。

所以要求最大挠度,应首先确定转角θ为零的截面位置。

由式(q )可知截面A 的转角θA 为负,此外,若在式(m )中令a x =1,可求得截面C 的转角为)(3b a lEI Fab θz C --= (s ) 若a>b ,则C θ为正。