焊装车间(1)

焊装车间工作总结计划

一、前言焊装车间作为汽车制造的核心环节,其工作质量直接影响到整车的安全性能和外观质量。

为总结过去一段时间的工作,明确下一阶段的工作目标和任务,特制定本工作总结计划。

二、过去工作总结1. 生产任务完成情况过去一段时间,焊装车间按照生产计划,圆满完成了各项生产任务,产量稳定,质量达标。

2. 质量控制情况(1)加强过程质量控制,严格执行工艺规程,确保焊装质量;(2)加强设备点检和维护,降低故障率,确保生产线的稳定运行;(3)开展质量培训,提高员工质量意识,减少人为因素导致的质量问题。

3. 安全生产情况(1)加强安全教育培训,提高员工安全意识;(2)完善安全设施,确保生产现场安全;(3)严格执行安全操作规程,杜绝安全事故发生。

4. 节能减排情况(1)优化生产线布局,提高生产效率,降低能源消耗;(2)加强设备维护,提高能源利用率;(3)推广节能技术,降低能耗。

三、下一阶段工作计划1. 生产任务(1)根据市场需求,制定合理的生产计划,确保生产任务顺利完成;(2)优化生产流程,提高生产效率,降低生产成本。

2. 质量控制(1)持续加强过程质量控制,严格执行工艺规程;(2)开展质量改进活动,提高产品质量;(3)加强供应商管理,确保原材料质量。

3. 安全生产(1)加强安全教育培训,提高员工安全意识;(2)完善安全设施,确保生产现场安全;(3)严格执行安全操作规程,杜绝安全事故发生。

4. 节能减排(1)优化生产线布局,提高生产效率,降低能源消耗;(2)加强设备维护,提高能源利用率;(3)推广节能技术,降低能耗。

四、总结焊装车间在过去一段时间的工作中,取得了一定的成绩。

在今后的工作中,我们将继续努力,不断提高生产效率和质量,确保安全生产,为实现公司发展目标做出贡献。

焊装车间的主要工作内容

焊装车间的主要工作内容介绍焊装车间是汽车制造过程中的重要环节之一,主要负责进行焊接和装配工作。

在焊装车间中,工人需要完成各种焊接任务,如车身焊接、底盘焊接等,同时还有装配工作,包括部件安装、线束布置等。

本文将详细介绍焊装车间的主要工作内容。

车身焊接车身焊接是焊装车间的核心工作之一。

它的主要目标是将车身各个部件进行焊接,确保其结构牢固、稳定。

车身焊接一般包括以下几个步骤: 1. 零部件准备:在进行车身焊接前,需要对零部件进行准备工作,如除锈、清洁等,以确保焊接时的质量。

2. 零部件定位:根据车身焊接的设计要求,将各个零部件进行定位,使其精准对位,以便进行焊接。

3. 焊接操作:根据焊装工艺规程,采用相应的焊接方法,对零部件进行焊接,确保焊缝的质量和强度。

4. 焊接检验:对焊接后的零部件进行检验,包括焊缝的无缺陷性检验和强度检验,以确保焊接质量符合要求。

底盘焊接底盘焊接是焊装车间的另一个重要工作内容。

底盘是车辆的承重部分,其焊接质量直接影响着整车的安全性和稳定性。

底盘焊接一般包括以下几个步骤: 1. 零部件准备:与车身焊接类似,底盘焊接前也需要对各个零部件进行准备工作,如除锈、清洁等。

2. 零部件定位:将底盘零部件进行定位,确保其精准对位,以便进行焊接。

3. 焊接操作:根据焊装工艺规程,采用相应的焊接方法,对底盘零部件进行焊接,确保焊缝的质量和强度。

4. 焊接检验:对焊接后的底盘零部件进行检验,包括焊缝的无缺陷性检验和强度检验,以确保焊接质量符合要求。

装配工作除了焊接工作,焊装车间还需要进行各种装配工作,以完成整车的组装。

装配工作内容繁杂,需要工人们细致和准确地进行操作。

主要的装配工作包括以下几个方面:1. 部件安装:根据车辆的设计要求,将各个零部件进行正确安装,确保其牢固可靠。

2. 线束布置:汽车中有大量的线束需要安装和布置,包括电气线束、传感器线束等。

焊装工人需要将这些线束进行正确布置,以确保其不会干扰其他部件的正常工作。

焊装车间工艺流程

焊装车间工艺流程

《焊装车间工艺流程》

焊装车间是汽车生产线上至关重要的一部分,其工艺流程的设计和执行直接关系到汽车的质量和效率。

下面将介绍焊装车间的工艺流程。

1. 车身焊接:车身焊接是焊装车间的核心环节,各个零部件需要进行精密的焊接,以确保车身的结构牢固和安全。

焊接工艺包括点焊、缝焊、激光焊等,每一道焊缝都需要严格按照工艺要求进行焊接,确保焊接质量达标。

2. 车身组装:车身焊接完成后,需要进行车身的组装工艺。

这包括车门、引擎盖、行李箱盖等零部件的安装,同时需要对车身进行检测,确保各个零部件的安装位置准确,对接严密。

3. 车身喷漆:车身组装完成后,需要进行车身的喷漆工艺。

这一环节需要进行底漆、面漆、清漆等多道工艺的喷涂,以确保车身的颜色鲜艳和耐久。

4. 质量检测:在焊装车间的每个环节都需要进行严格的质量检测。

这包括焊接质量、安装质量、喷漆质量等多个方面,以确保车身的质量符合标准。

5. 检测修正:如果在质量检测中发现车身有任何质量问题,需要及时进行修正。

这包括重新焊接、重新组装、重新喷漆等多个环节,直到车身的质量符合标准。

焊装车间的工艺流程对汽车的质量和性能有着至关重要的影响,各个环节的工艺都需要严格按照要求执行,以确保生产出高质量的汽车产品。

焊装车间生产要求

焊装车间生产要求焊装车间是汽车制造企业中的重要环节,生产焊装工艺具有高度的技术性、复杂性和重要性。

为了确保焊装车间的正常运作和高效生产,需要严格的生产要求。

首先,焊装车间需要遵循严格的质量控制要求。

焊接是焊装车间最核心的工艺环节,焊接质量的好坏直接关系到汽车的安全性和品质。

因此,焊接过程中必须严格控制焊接工艺参数,如焊接电流、电压、焊接速度等,以确保焊接质量的稳定性和一致性。

同时,焊装车间需要建立完善的焊接质量检测和监控体系,对焊缝进行全面的检查和评估,及时发现和解决焊接中出现的质量问题。

其次,焊装车间需要保证生产设备的正常运行和维护。

焊装车间通常配备大量的焊接设备和自动化生产线,这些设备的正常运行对于生产的连续性和效率非常重要。

因此,焊装车间需要定期进行设备的检修和维护,保证设备的性能稳定和使用寿命。

同时,焊装车间还需要建立设备的故障维修和紧急处理机制,以应对可能出现的设备故障和停机情况。

此外,焊装车间需要科学合理地安排生产线布局和工艺流程。

焊装车间生产通常采用流水线作业方式,因此,生产线的布局和工艺流程的设计对于提高生产效率和降低生产成本非常重要。

焊装车间应合理安排工艺流程,避免冗余和重复工作,减少生产线中的空转和交叉作业,提高生产效率和产品质量。

同时,焊装车间还应考虑人员工作的舒适度和安全性,设立合理的工作站和安全防护设施,确保员工的工作环境和劳动条件。

最后,焊装车间需要加强员工的培训和技能提升。

焊接作为一项复杂的技术工艺,需要焊工具备扎实的理论知识和丰富的实践经验。

因此,焊装车间需要建立完善的员工培训机制,定期对焊工进行培训,提升他们的技术水平和操作能力。

同时,焊装车间还应建立员工技能鉴定和评价制度,为员工提供晋升和职业发展的机会,激励和保持员工的积极性和创造力。

综上所述,焊装车间的生产要求包括严格的质量控制要求、保证生产设备的正常运行和维护、科学合理的生产线布局和工艺流程设计、以及加强员工的培训和技能提升等。

焊装车间工艺流程

焊装车间工艺流程焊装车间是汽车生产线上的重要环节,其工艺流程的顺畅与否直接影响着整个汽车生产线的效率和质量。

下面将介绍焊装车间的工艺流程,以期对相关人员有所帮助。

1. 材料准备。

在焊装车间工艺流程中,首先要做好材料的准备工作。

这包括焊接所需的金属材料、焊接材料、电极、气体等。

材料的准备要求严格,以确保焊接过程中的材料质量和稳定性。

2. 设备检查。

在进行焊装工艺流程之前,必须对焊接设备进行检查和调试。

包括焊接机、焊接枪、焊接电源等设备的检查和调试,以确保其正常工作和稳定性。

3. 工艺参数设定。

在进行焊接工艺流程之前,需要根据焊接材料和工件的材质、厚度等情况,设定合适的焊接工艺参数。

这包括焊接电流、焊接电压、焊接速度等参数的设定,以确保焊接质量和稳定性。

4. 焊接操作。

在设定好焊接工艺参数之后,进行焊接操作。

焊接操作要求操作人员具有一定的焊接技术和经验,能够熟练掌握焊接枪的操作技巧,确保焊接质量和效率。

5. 检测和修正。

在完成焊接工艺流程之后,需要对焊接接头进行检测和修正。

这包括对焊接接头进行外观检查、尺寸检查、焊缝质量检查等,以确保焊接接头的质量和符合要求。

6. 保养和维护。

在完成焊接工艺流程之后,需要对焊接设备进行保养和维护。

包括清洁焊接设备、更换耗材、检查设备运行情况等,以确保焊接设备的正常工作和稳定性。

总结。

焊装车间工艺流程是一个复杂的过程,需要严格按照标准操作。

只有做好每一个环节的工作,才能确保焊接质量和生产效率。

希望以上介绍的焊装车间工艺流程对相关人员有所帮助,能够提高焊接质量和生产效率。

焊装车间介绍

焊装车间介绍3 月 2 日,进入车间,在分配到班组见习前,车间就开展了安全教育、焊装基础知识、质量成本知识等一系列的相关知识讲解,并对我们接下来的生产见习做了名曲指示,针对我们每一个人的不同专业来实习各自相关的岗位。

在每一堂见面会上,积极思量,认真作好课堂笔记。

通过培训,对车间有了一个大概的了解,为接下来的见习打下了坚实的基础。

同时,在见习计划中,车间还安排了同 h 主任学习处理车间应急情况的紧急预案。

尽管见面会为时很短暂,但它却起到了积极的引导作用。

在会议结束后我被分到了焊装线上,下会后焊装线组长某某某给我详细的讲解了总焊线的生产节拍和一些产品知识。

近一个月的生产实习我和师傅们相处的很融洽,虽然师傅们的文化并非很高,但生产线生的知识很丰富,我除了积极按照车间安排做好本质工作,平时在歇息时我还会积极向师傅了解产品型号区分在哪里等相关知识,师傅们也总是不厌其烦的向我解说。

回家后我还会在互联网上查找一些车身焊接方面的知识进行学习,及时补充自己的在这方面知识的缺乏。

按照工段的安排,我在总焊线的 06 工位见习。

其主要负责生产线运行的按钮控制,见习过程中认真听从师傅安排,主动掌握生产线的生产节拍,通过本岗位的按钮按下的规律来掌握生产线的生产节奏和设备运行状况,积极思量有生产线自身存在的问题可能给产品质量带来的问题。

在这一个月中除了本职工作我还积极匡助其他师傅,并掌握了不少岗位的生产过程以及要点,先后学会了安装各种型号的前围、后围、侧围、分型号取料,以及生产线上的紧急事故处理如:由上一工作流程未完成下一工作难以启动,怎样找到问题所在并以解决等诸多小问题的解决方法。

在总焊线的一个月生产实习我不仅基本掌握了生产流程,而且发现了不少生产过程中存在的隐患以。

发现如下:1、焊钳开关时常损坏原因及后果:影响生产进度、资源浪费解决建议:优化采购(现用开关质量单薄)、工人师傅操作不正确。

2、左侧前 fe 气缸行程开关与焊钳干涉原因及后果: fe 气缸上的行程开关时常被焊钳撞坏,影响生产进度、资源浪费。

焊装车间工作心得

焊装车间工作心得焊装车间工作心得7篇作为优秀的车间员工,为了能够书写记录自己的感想,可以结合自己的工作书写心得体会。

那么,应该怎么写才合适呢?下面是小编为大家收集的焊装车间工作心得7篇,欢迎阅读与收藏。

焊装车间工作心得(精选篇1)又一年即将过去,回顾过去一年,在公司领导及车间主任__的关心、培养下,在各位同事的支持与帮助、密切配合下,使我从思想上,工作上,技能水平上都有很大的提高,同时感到自己肩上的责任和压力。

我时刻谨记自己的职责,坚持严格要求自己,勤奋努力,在平凡而普通的工作岗位上,努力做好自己的本职工作,在上级领导和同事们悉心关怀的指导下,通过自身的不懈努力取得一定的成绩,本人在车间工作中态度端正,积极进取,乐于奉献,在班组团结协作,思想上与各级领导保持高度一致,积极配合车间的工作,在工作中发扬吃苦耐劳精神,始终以技师的标准,来要求自己的行动。

下面我具体的总结一下在20__年的工作情况。

一、工作方面作为生料车间的一名技师,更要发挥主人翁作用,把个人梦融入天业梦、兵团梦、中国梦,发扬天业精神,凝聚天业力量,脚踏实地、主动作为要不断提高学习专业理论知识的自觉性,要坚持理论联系实际,学以致用,通过学习,明确目标,坚定信心,提高自身素质,增强爱岗敬业的意识。

在此我严格要求自己,利用一切机会参加各种培训学习,使自己的专业技术水平和思想始终在不断的进步中,我知道自己需要学习的东西还太多太多。

正是如此,我时时刻刻提醒自己要努力才会进步。

我在丁班工作一年来,在工作中对工作积极负责,团结同事。

相互协作,勤奋学习,努力工作,狠抓安全生产,较好地完成了本职工作。

二、安全管理方面始终坚持“安全第一、预防为主、综合治理”的方针,在工作中时刻牢记“红线禁令一、红线禁令二”以及“黄线禁令、重复性安全隐患”等,并认真按照安全规范进行操作。

我作为一名生料车间技师,深知安全的重要,平在工作中严格按安全操作规范操作,严禁违章操作,我在工作中做到“三不伤害”、“四不放过”原则,班组员工的安全意识有所转变和提高。

焊装车间生产要求内容

在生产过程中,严格执行 5S 管理。

按照像关规定佩戴好劳保用品(眼镜、手套、护腕、套袖、围裙等),确保安全生产。

一、生产前的的准备守则:(1)来件检查a)上工序转下工序的零件或者分总成需附检测报告,下工序根据检测报告对来件精度进行初步检查,检测报告显示不合格的零件或者分总成,则不能继续生产,按不合格品处理。

b)来件中有焊螺母、螺栓的则使用规格一致的螺栓对螺母进行检查;使用规格一致的螺母对螺栓进行检查。

(检查量:每种每批随机抽检 5 个)合格率= (合格数量/5) *100%。

合格率必须达到100%才干使用。

(2)每次操作前操作者必须对工件进行自检,检查上序件的摆放是否符合工艺卡的要求。

保证各总成各零部件表面无磕碰、划伤、裂纹、锈迹、无明显变形等现象,对不合格零部件按照《不合格品控制程序》的要求处理;检查上序件,符合工艺卡要求后方能使用焊接。

(3)工段长、班长、安全员根据工艺卡检查相关焊枪的 I (电流)、P (电极头压力)、t (时间)。

检查夹具气源压力,气压不得小于 0.4Mpa,不得大于 0.7Mpa,检查油水分离器,放出积水。

每班检查一次。

填写《生产准备检查表一》。

(4)操作者在生产前对工件表面进行清理,去除零件待焊接头处的尘土、油污、氧化皮、锈蚀等,使待焊接头处搭接良好,搭接形状相符合,贴合密切。

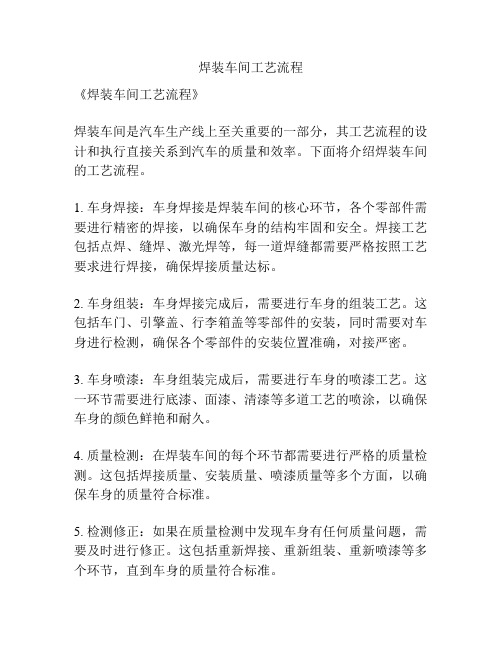

(5)操作者在点焊前检查电极头形状、尺寸是否符合要求,电极头形状为圆锥形,电极头端面表面平整;如果工艺卡没有特殊说明,电极头端面直径为6.5±0.5;每两个小时就要用电极头样板检查电极头的形状(不作记录),并检查电极头的端面是否有脏物;当电极头浮现如下图 1.1-图 1.4 所示缺陷时用平锉刀或者砂纸进行修理,使电极头形状符合图 1.5 要求,上下两电极头接触面平整,对正,保持电极头的光洁。

每次电极头修磨、更换后都必须重新做试板拉裂试验(要求见下文)。

根据图 1.1 图 1.2 图 1.3 图 1.4 图 1.5《焊装易损工装管理规定》的要求对电极头进行更换并填写《电极头切换记录表》。

焊装车间工艺培训计划

焊装车间工艺培训计划一、背景介绍焊装车间是汽车生产线上一个重要的环节,它直接影响着整个汽车的质量和安全性。

因此,确保焊装车间的操作规范和工艺流程的合理性至关重要。

为了提高焊装车间工艺技术人员的专业水平和技能,我们制定了以下培训计划,旨在提高员工的工作效率和技术水平,确保焊装车间的正常生产运转。

二、培训目标通过本次培训,参训人员将达到以下目标:1. 掌握焊接工艺的基本理论和操作技巧;2. 了解焊接工艺在汽车生产中的重要性;3. 熟悉焊接设备的操作和维护方法;4. 提高焊接质量和效率,减少生产成本;5. 增强团队协作意识,提高整体生产效率。

三、培训内容1. 焊接工艺基础知识(1)焊接的定义和分类(2)焊接材料及焊接方法(3)焊接工艺参数和规范要求2. 焊接设备操作和维护(1)焊接设备的结构和原理(2)焊接设备的操作方法(3)焊接设备的日常维护保养3. 焊接质量控制(1)焊接质量分析和评价(2)焊缝质量检测方法(3)焊缝修复和改进技术4. 焊接工艺改进(1)提高焊接工艺流程的技术创新(2)减少焊接生产过程中出现的问题(3)提高焊接设备的自动化程度5. 团队合作与交流(1)团队协作意识培养(2)团队成员沟通协调能力培养(3)团队合作案例分享及讨论四、培训方式本次培训将采用理论讲授、现场操作、案例分析、团队合作等多种方式相结合的形式。

具体安排如下:1. 理论讲授通过专业老师的讲解,让员工系统地学习焊接工艺的基础知识和技术规范,确保理论基础扎实。

2. 现场操作在现场操作中,员工将学习如何正确操作焊接设备,掌握焊接工艺的实际操作技巧,并且通过实践操作加深对焊接工艺的理解。

3. 案例分析通过分析实际案例,让员工了解在实际生产中遇到的各种问题,掌握如何解决问题的方法,提高解决问题的能力。

4. 团队合作通过团队合作形式的培训,增强员工的团队意识和协作能力,促进团队之间的合作与交流。

五、培训时间和地点本次培训计划将于每周二和周四上午9:00-11:30在公司会议室进行。

焊装车间介绍范文

焊装车间介绍范文焊装车间是制造业中的重要环节之一,主要负责产品的焊接和装配工作。

本文将对焊装车间的相关内容进行介绍。

一、焊装车间的作用焊装车间是将材料通过焊接工艺进行连接,形成一个整体的工作场所。

焊接是一种常用的工艺,用于将两个或多个金属部件连接在一起,使其具有一定的强度和稳定性。

焊装车间的作用包括:1.进行产品的焊接工作,保证产品的质量和稳定性。

2.进行产品的装配工作,使产品具备完整的功能。

3.进行产品的表面处理工作,提高产品的外观和质感。

4.进行产品的检测和质量控制工作,确保产品符合标准和需求。

二、焊装车间的设备和工艺1.设备:焊装车间需要配备一系列的设备,如焊接机、割炬机、切割设备、钢板剪切机、卷板机、压力机等。

这些设备将极大地提高焊装工作的效率和质量。

2.工艺:焊装车间需要根据产品的要求选择适当的焊接工艺,如手工焊接、气体保护焊接、电弧焊接等。

同时,还需要合理安排焊装工序、流程和操作步骤,确保产品的一致性和稳定性。

三、焊装车间的工作流程焊装车间的工作流程可以分为以下几个步骤:1.材料准备:包括材料的选型和采购,以及对材料进行切割、成型等工艺处理。

2.焊接准备:包括对焊接设备进行调整和预热,以及焊材的准备、检查和配置等。

3.焊接加工:按照产品的要求进行焊接工艺的操作,完成焊接连接。

4.装配调试:对焊接完成的产品进行装配和调试,确保产品的功能正常。

5.检测和质量控制:对焊接和装配完成的产品进行检测和质量控制,确保产品符合标准和需求。

6.表面处理:对产品的表面进行处理,如喷涂、镀层等,提高产品的外观和质感。

7.包装出库:对产品进行包装和出库,保证产品的安全度和完整度。

四、焊装车间的管理和优化焊装车间的管理和优化是确保产品质量和生产效率的关键。

在焊装车间的管理中,可以采取以下措施:1.优化生产计划:合理安排焊装工序和流程,确保生产计划的顺利进行。

2.优化设备配置:选择合适的设备和机械,提高焊装工作的效率和质量。

焊装车间介绍课堂PPT

6

1.6、车身3D测量

• 介绍: • 对焊接车身进行的3D测量采用了三

台意大利是HexAGON三坐标测量机, 其中两台双水平悬臂HexAGON三座 标测量机和一台桥式测量机,可以 满足车身测量和检具标定的需求。

• 功能: • 对车身车辆数据达到0.001mm的 测

量要求,使车身的测量数据更精确。

12

2.3、机械化搬运

• 介绍: • 车身零件总成的搬运采用助力臂、

电动葫芦或气动葫芦,实现15Kg以 上重量的零件不采用人工搬运,其 中助力臂为美国产品,气动葫芦为 英国的英格索兰品牌,电动葫芦为 德国的德玛格品牌。 • 功能: • 重物的搬运采用机械化,减少操作 者的工作强度,同时也减少了员工 搬运过程中造成零件的变形和磕碰 的质量问题。

发那科机器人4台。这些机器人中有 4台为车身测量使用,3台为车身转 运,59台为车身的焊接使用,基本 实现车身主线无人化操作,实现了 国内最先进的车身流水线的操作的。 • 功能: • 车身主线的自动化车身装配,车身 的搬运,车身的焊接,解决了人工 操作的操作一致性差的问题,是车 身的尺寸和车身的焊接强度的重要 保证。

3

1.3、焊接检验

• 介绍: • 破检设备,

• 功能: • 对车身的焊接质量进行检验的设备,

主要采用破钳对随机抽取的车身进 行破坏性检验,检查每一个焊接焊 点的质量。保证焊接强度,提高车 身焊接强度使用

4

1.4、焊接过程气体压力的控制

• 介绍: • 对焊接过程采用的压缩空气的压力

进行动态控制,在气体管道上安装 压力传感器,实现了过去压力控制 的时间段控制向全过程控制的转变

• 功能: • 对焊接设备进行过程控制,提高焊

焊装车间安全工作计划

一、指导思想以“安全第一、预防为主、综合治理”为方针,全面贯彻落实安全生产法律法规,强化安全责任,加强安全管理,提升员工安全意识,确保焊装车间安全生产形势稳定。

二、工作目标1. 全面提高焊装车间安全生产管理水平,降低事故发生率。

2. 加强安全教育培训,提高员工安全意识和操作技能。

3. 完善安全设施,确保设备安全运行。

4. 建立健全安全生产责任制,落实安全工作措施。

三、具体措施1. 加强安全教育培训(1)组织员工学习安全生产法律法规、操作规程和安全生产知识,提高员工安全意识。

(2)开展安全生产技能培训,提高员工操作技能。

(3)定期组织安全知识竞赛和应急演练,检验员工安全知识和技能。

2. 完善安全设施(1)对车间内设备、设施进行安全检查,确保设备安全运行。

(2)加强安全防护措施,如安装防护栏、警示标志等。

(3)定期对安全设施进行维护和更新,确保其有效运行。

3. 落实安全生产责任制(1)明确各级安全生产责任,建立健全安全生产责任制。

(2)加强对安全生产责任落实情况的监督检查,确保责任到人。

(3)对安全生产责任不落实、事故频发的单位和个人进行严肃处理。

4. 加强安全检查和隐患排查(1)定期开展安全检查,对车间内设备、设施、环境进行全面排查。

(2)对检查中发现的安全隐患,及时整改,消除事故隐患。

(3)建立健全隐患排查治理制度,落实隐患整改措施。

5. 加强应急管理(1)制定应急预案,明确应急组织机构、职责和程序。

(2)定期开展应急演练,提高员工应对突发事件的能力。

(3)加强应急物资储备,确保应急物资充足。

6. 加强安全生产文化建设(1)开展安全生产宣传教育活动,营造浓厚的安全生产氛围。

(2)树立安全生产先进典型,发挥榜样作用。

(3)加强企业文化建设,提高员工安全意识。

四、工作要求1. 各级领导要高度重视安全生产工作,切实加强组织领导。

2. 各部门要密切配合,形成工作合力。

3. 员工要增强安全意识,自觉遵守安全生产规章制度。

焊装车间工艺流程

焊装车间工艺流程焊装车间是汽车制造过程中的重要环节之一,负责汽车主体结构的焊接组装。

下面是焊装车间的工艺流程。

首先,焊装车间会进行准备工作。

这包括检查焊接设备和工具的状态,确保其正常运行。

同时,还需检查焊接材料的质量,如焊丝、电极等,以确保其符合标准要求。

此外,车间还会对操作人员进行培训和安全教育,宣传焊接操作的注意事项和安全操作规程。

其次,焊装车间会进行焊接工艺规程的制定。

根据车型和焊接要求,制定详细的工艺规程,包括焊接方法、焊接顺序、焊接参数等,以指导操作人员进行焊接作业。

工艺规程的确定要考虑到车体结构的特点和焊接接头的要求,确保焊接质量和车身刚性。

然后,焊装车间进行焊接准备工作。

操作人员会根据工艺规程,准备焊接设备和材料。

包括调整焊接参数,如电流、电压、焊丝供给速度等,以确保焊接质量符合要求。

同时,还需准备好焊接工具,如焊枪、电焊工具等,以便随时进行焊接作业。

接下来,焊装车间进行焊接作业。

根据工艺规程,操作人员进行焊接接头的组装和焊接。

焊接过程中需注意焊接平稳、速度适宜、电流稳定等,以保证焊接质量。

同时,还需密切关注焊接接头的质量,如焊缝的均匀度、焊透性等,及时进行检查和修正。

最后,焊装车间进行焊后处理和检测。

焊后处理包括切除焊接余料、清理焊接接头,并使用合适的防锈涂料进行表面处理。

焊接接头的检测主要包括外观检查和无损检测。

外观检查主要是观察焊缝的形态和质量,如焊接平整度、焊缝处是否有裂纹等;无损检测主要是通过X射线、超声波等技术对焊接接头进行检测,以发现隐藏的质量问题。

综上所述,焊装车间的工艺流程主要包括准备工作、焊接工艺规程的制定、焊接准备工作、焊接作业和焊后处理与检测。

每一步都需认真执行,确保焊接质量符合要求。

同时,还需不断改进和优化工艺流程,提高焊接效率和质量。

焊装车间安全管理制度

焊装车间安全管理制度焊装车间安全管理制度5S现场管理制度不仅能够改善生产环境,还能提高生产效率、产品品质、员工士气,是其他管理活动有效展开的基石之一。

5S现场管理制度对企业的重要意义可从以下几个方面来认识:(1)工作场所干净而整洁。

员工的工作热情提高了,企业的知名度不断提高,很多客户慕名而来参观学习,被客户称赞为干净整洁的工厂、对这样的工厂有信心,乐于下订单并口碑相传,结果会在业界扩大企业的声誉和销路;而整洁明朗的环境,会使大家希望到这样的厂工作,便于留住人才。

(2)员工能够具有很强的品质意识。

按要求生产,按规定使用,尽早发现质量隐患,生产出优质的产品。

(3)能减少库存量。

降低设备的故障发生率,减少备件的寻找时间和等待时间,结果降低了工时成本,提高了工作效率,缩短了加工周期。

(4)人们正确地执行已经规定了的事项。

新员工和其他部门的人在任何部门任何岗位都能立即上岗作业,有力地推动了标准化工作开展。

(5)“人造环境,环境育人”。

员工通过对整理、整顿、清洁(从上至下,彻底清扫干净,无卫生死角)、清扫、素养(潜移默化,提升素养)的学习遵守,使自己成为一个有道德修养的公司人、社会人,整个公司的环境面貌也随之改观。

员工在外面交朋结友时也自然体现出令人赞叹的高素质、好修养的优秀形象。

5S现场管理制度的作用:a)提供一个舒适的工作环境;b)提供一个安全的作业场所;c)塑造一个企业的优良形象,提高员工工作热情和敬业精神;d)稳定产品的质量水平;e)提高工作效率降低消耗;f)增加设备的使用寿命减少维修费用。

推行5S现场管理制度的目的:a)员工作业出错机会减少,不良品下降,品质上升;b)提高士气;c)避免不必要的等待和查找,提高了工作效率;d)资源得以合理配置和使用,减少浪费;e)整洁的作业环境给客户留下深刻印象,提高公司整体形象;f)通道畅通无阻,各种标识清楚显眼,人身安全有保障;g)为其他管理活动的顺利开展打下基础。

焊装车间介绍

焊装车间介绍

焊装车间是一个专门进行金属焊接和装配的工作区域。

它通常包括焊接工作站、装配台以及相关的设备和工具。

在焊装车间中,焊接工人使用不同类型的焊接方法,如电弧焊、氩弧焊、气焊等,将金属部件连接在一起。

这些焊接工艺可以用于制造和修理各种金属制品,如汽车零件、机械设备、建筑结构等。

装配是焊装车间的另一个主要活动。

工人使用螺栓、螺母、螺钉等连接件将焊接完成的部件组装在一起,完成最终产品的组装工作。

他们也可能进行涂漆、打磨和检验等后续工序,以确保产品的质量和外观。

焊接和装配过程需要工人具备一定的技术和经验。

他们需要掌握焊接技术,了解材料的特性,合理安排工作顺序和步骤,确保焊接接头牢固可靠。

同时,他们还需要具备良好的团队合作和沟通能力,以便与其他工人协同工作。

为了确保工人的安全和生产质量,焊装车间通常会配备一些安全设施和设备,如防护眼镜、防火毯、焊接帷幕等。

工人也需要按照相关安全规定和操作规程进行操作,避免事故和质量问题的发生。

总之,焊装车间是一个专门进行金属焊接和装配的工作区域,它在制造和修理金属制品方面发挥着重要作用。

通过合理的组织和管理,焊装车间可以提高生产效率,提供高质量的产品。

最新焊装车间实习周记

最新焊装车间实习周记周记一:一、实习过程(1)了解过程起初,刚进入车间的时候,车间里的一切对我来说都是陌生的。

车间里的工作环境也不怎么好,呈现在眼前的一幕幕让人的心中不免有些茫然,即将在这较艰苦的环境中工作4个月。

第一天进入车间开始工作时,所在小组的组长、技术员给我安排工作任务,分配给我的任务是简单的测试电脑的内部结构,我按照技术员教我的方法,运用操作工具开始慢慢学着测试该产品,在测试的同时注意操作流程及有关注意事项等。

实习的第一天,我就在这初次的工作岗位上测试产品,体验首次在社会上工作的感觉。

在工作的同时慢慢熟悉车间的工作环境。

作为初次到社会上去工作的学生来说,对社会的了解以及对工作单位各方面情况的了解都是甚少陌生的。

一开始我对车间里的各项规章制度,安全生产操作规程及工作中的相关注意事项等都不是很了解,于是我便阅读实习单位下发给我们的员工手册,向小组里的员工同事请教了解工作的相关事项,通过他们的帮助,我对车间的情况及开机生产产品、加工产品等有了一定的了解。

车间的工作实行两班制(白,夜班),两班的工作时间段为:早上8:00至晚上8:00;晚上8:00至早上8:00。

车间的所有员工都必须遵守该上、下班制度。

(2)摸索过程对车间里的环境有所了解熟悉后,开始有些紧张的心开始慢慢平静下来,工作期间每天按时到厂上班,上班工作之前先到指定,地点等待领班集合员工开会强调工作中的有关事项,同时给我们分配工作任务。

明确工作任务后,则要做一下工作前的准备工作,于是我便到我们小组的工具存放区找来一些工作中需要用到的相关用具(比如:k/b胶膜,sd卡,mmc卡,刷枪)。

在流水线进行正常作业,我运用工作所需的用具将机器生产出的产品测试好,并刷枪。

另外在工作中,机器生产出的产品有时会出现异常(比如:产品出现无法睡眠、色差等)。

出现上述情况时,要及时告知领班、工程师,万能工让他们帮助解决出现的问题,领班、工程师通过对机器的调节让生产出的产品恢复正常,符合检验的要求。

焊装一车间节能改善材料

优化焊接冷却系统,减少冷却水使用量。

提高能源回收利用率

对车间产生的余热和废气进行回收利用,减少能源浪费。

生产效率提升

提升焊接速度

采用先进的焊接工艺和设 备,提高焊接速度,缩短 生产周期。

自动化与智能化

引入自动化和智能化设备, 减少人工干预,提高生产 效率。

优化生产布局

合理规划设备和工位布局, 减少物料搬运时间和距离。

应对措施

02

进行全面的技术评估和试验,确保新材料与现有设备和工艺的

兼容性。

预防措施

03

提前与供应商沟通,了解材料性能和潜在风险,并制定应急预

案。

生产中断风险

风险描述

新材料的不稳定可能导致生产中断或效率降低。

应对措施

在引入新材料前进行充分的测试和验证,确保其稳定性和可靠性。

预防措施

建立材料库存管理制度,确保稳定供应,降低生产中断风险。

高效涂装材料能够提高涂装效率 和涂层质量,减少涂装次数和涂

装成本。

耐候性好的涂装材料能够提高产 品的使用寿命,减少维修和更换

成本。

节能设备与工具

节能设备与工具能够提高能源利用效 率,减少能源消耗和排放。

智能设备与工具能够实现自动化和智 能化生产,提高生产过程的可控性和 稳定性。

高效设备与工具能够提高生产效率和 产品质量,减少生产成本和人力成本。

生产效率提升

新型节能材料的强度和耐久性得到了提 升,减少了设备维修和更换的频率,从 而使整体生产效率提高了10%。

能源消耗减少

新材料的导热性能和隔热性能优越, 使得车间在焊接过程中的能源消耗减 少了15%,提高了能源利用效率。

环境影响减小

由于能源消耗的降低,相应的污染物 排放也得到了减少,对环境的影响进 一步减小,符合绿色生产的要求。

焊装车间简介

2015年6月31日

一工厂焊装车间

一、焊装车间简介

一工厂焊装车间于2004

年7月15日建成投产。面积约3.7 万平方米,总投资6.5亿元,年 生产纲领为26万辆,现生产能力 26万辆。引进了世界先进的日本 自动化焊接、压合生产线共11条, 共有112台机器人;德国伺服电 动压合线12条。 目前车间有奔腾、马自达二条 生产线,现可混流生产8大品种 的车型,生产节拍1.08分,两班 制日产能900台。 车间现有员工1126人,双班生产; 男员工:1060人, 女员工:66人。 车间主任/副主任:共3人 维修、工艺技术人员:7人 专项管理:8人 办事员:2人; 班长:34人 生产工人:1062人

一工厂焊装车间

车间目前生产马自达 J56、马自达 J61、奔腾 B70 、奔腾 B50 四种车型,马自 达 J56 车身共有焊点 4176 个,螺柱焊 49 个、凸焊螺栓及螺母 106个,二氧 化碳焊焊缝长 1.07 米,涂胶长度 23.4 米;奔腾轿车采用与 M6 类似的生产 工艺,点焊4368点,二氧化碳焊焊缝长1.23米,涂胶23.6米。采用具有国 际先进水平的电动伺服压机进行门、盖总成压合,包边质量优异。 主焊线关键工序采用伺服焊机,焊接质量稳定。调整线四门两盖的装调工位 依据专门的内间隙样板、楔形尺、段差尺等进行间隙和平面度控制,保 证每一台从焊装车间流出的白车身完全符合质量标准。 现有工种13个:维修钳工 维修电工 电焊工 气焊工 二氧气体保护焊 工序 点焊工 调整工 修磨工 螺柱焊工 机器人操作工 擦净工 钣金装配工 电 动牵引车操作工。

一工厂焊装车间

4、压合工艺

机器人滚轮压合

伺服电动专机压合

机器人点焊

机器人二氧弧焊

一工厂焊装车间

汽车焊装车间安全培训教材

汽车焊装车间安全培训教材第一章焊装车间的安全意识教育汽车焊装车间是一个安全风险较高的工作环境,为了保障员工的人身安全以及减少工伤事故的发生,必须加强对焊装车间的安全意识教育。

本章将介绍焊装车间安全意识教育的重要性以及相关的培训措施。

1.1 安全意识教育的重要性焊装车间作为一个存在高温、火花、有害气体等安全风险的场所,员工必须具备较高的安全意识和知识,才能提前预防事故的发生。

安全意识教育的目的是培养员工的安全责任感和自我保护意识,并通过培训掌握应急避险知识,提高整体安全素质。

1.2 安全意识培训的内容(1)了解焊装车间的安全规章制度;(2)熟悉焊装车间各项安全设施及其使用方法;(3)掌握焊装车间常见的安全事故案例,并分析事故原因;(4)学会正确佩戴和使用安全防护用具。

1.3 培训措施(1)组织定期的安全培训会议,向员工普及安全知识,提醒注意事项;(2)定期组织模拟演习,应急预案的制定和演练;(3)邀请专业人员进行培训讲座,提高员工的安全意识和知识水平;(4)设立安全奖励制度,激励员工参与安全培训和实施。

第二章焊装车间的火灾防控火灾是焊装车间最常见的一种安全事故,因此必须加强对焊装车间的火灾防控工作。

本章将介绍焊装车间火灾防控的基本要点和操作流程。

2.1 火灾防控的基本要点(1)严格遵守焊装车间的防火规定,禁止吸烟、明火操作等;(2)定期检查火灾防控设施的运行状况,确保其正常使用;(3)设置合适的灭火设备,并对员工进行操作培训;(4)定期组织火灾演练,提高员工的应急响应能力。

2.2 火灾防控的操作流程(1)发现火灾时立即报警,并通知相关人员撤离;(2)尽量将火源隔离,并使用手持灭火器进行初期扑救;(3)如火势无法控制,请按照预定计划进行撤离;(4)确认无人员受困后,及时通知消防部门并配合灭火工作。

第三章焊装车间的化学品安全管理焊装车间使用的化学品存在一定的安全风险,必须加强对化学品的安全管理。

本章将介绍焊装车间化学品的安全风险和管理措施。

1-班组简介

F11侧围位于焊装车间东侧,占地面积708M2。主要从事F11侧围总成的焊接生产工作。

F11左侧围共有零件38种,焊点256点,冲联螺母,激光焊长度880mm,密封胶长度3873mm,减震胶长度690mm;

右前门共有零件18种,焊点49点,冲联螺母11个,激光焊长度880mm,密封胶长度3873mm,减震胶长度690mm;

班组共有26个工位,设备先进、工艺复杂,设备有远程激光焊机2台、自动冲联螺母机1台、5台手动涂胶机,其中4台与后门共用,一台前门独立使用。KUKA机器人5台、压合设备2套、IQR控制器2台、NIMAK中频焊钳2把、悬挂点焊机8台、工频焊钳14把;工艺有滚边压合、自动冲联螺母、碟式激光焊、中频焊接、自动切边。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

流量输出比较

Flow @ 18 cycles / minute

Johnstone 65:1 S1M Flow @ 18 cycles / minute = 0.936 gallons / minute

vs. Graco 67:1 Premier Dura-Flo Flow @ 18 cycles / minute = 1.44 gallons / minute

• Bows • Rails

• Automatic, Robotic or Manual Part Processing

• Side sealing

结构胶粘接

• PrecisionFlo packages • Ultra-Flo packages • Volume Verification Meter packages • Pressure Compensator packages • Mastic Regulator packages • Manual Dispense packages

车底

Color Key • Sealer • Adhesive

Floor Pan

2 Packages Per Side • 1 adhesive unit • 1 sealer unit Graco Solutions • PrecisionFlo • Gear Meter • Ultra-Flo • VVM • Pressure Compensator

车顶

Color Key • Sealer • Adhesive

Rails

2 Packages Per Side • 1 adhesive unit • 1 sealer unit Graco Solutions • PrecisionFlo • Gear Meter • Ultra-Flo • VVM • Pressure Compensator

Johnstone 65:1 S1M Air consumption @ 3 gallons / minute = 191 SCFM

vs. Graco 67:1 Premier Dura-Flo Air consumption @ 3 gallons / minute = 180 SCFM

Graco 67:1 Premier Dura-Flo performs with 6% less air consumption

Graco 67:1 Premier Dura-Flo has 54% Greater Flow Rate

焊装车间(1)

流量可控计量系统

焊装车间(1)

流量可控计量系统

焊装车间(1)

流量可控计量系统

焊装车间(1)

什么是粘着剂?

• Substance capable of holding materials together in a functional manner by surface attachment

– Gear Meter – UltraFlo – Pressure Compensator

• 手动

– Manual Dispense

焊装车间(1)

热熔/温胶系统解决方案

压力补偿器热熔胶挤胶计量系统

焊装车间(1)

泵供料模组系统

焊装车间(1)

车身胶解决方案

手动系统

挤胶应用模组 65:1 Checkmate

焊装车间工艺/解决方案

焊装车间(1)

车身结构材料

Steel

Steel

Teo

Aluminum

Steel Teo

Steel

Steel Steel

Steel

车底

Color Key • Sealer • Adhesive

Wheel House

2 Packages Per Side • 1 adhesive unit • 1 sealer unit Graco Solutions • PrecisionFlo • Gear Meter • Ultra-Flo • VVM • Pressure Compensator

设备解决方案 (可应用于以上所有工艺)

热熔胶

• Gear Meter packages • Ultra-Flo packages • Pressure Compensator packages • Manual Dispense packages

车身胶

• PrecisionFlo packages • Ultra-Flo packages • Volume Verification Meter packages • Pressure Compensator packages • Mastic Regulator packages • Manual Dispense packages

焊装车间(1)

2020/11/21

焊装车间(1)

汽车厂焊装车间生产工艺流程

车底密封胶

前围

车侧

车顶

车架

OPERATIONS FOR APPLYING STRUCTURAL ADHESIVES, HOTS MELTS, AND BODY SEALERS FOR ASSEMBLING METAL BODY COMPONENTS

• Equal distribution of loads from one member of a joint to another, allowing more uniform stress distribution

• May function as a sealant or an insulator • Can prevent corrosion in joints and act as

• Material savings • Weight savings • Eliminate manual touch-up • Reduce subsequent processing problems • Statistical process control

焊装车间(1)

车身装配生产线

焊装车间(1)

• Automatic, Robotic or Manual Part Processing

• Wheel house outer • Front quarter panel • Rear quarter panel • Fuel tank

• Automatic, Robotic or Manual Part Processing

焊装车间(1)

系统总包商

焊装车间(1)

材料供应商

焊装车间(1)

Graco 65:1 King CheckMate

焊装车间(1)

Graco 65:1 King CheckMate / Johnstone 65:1

焊装车间(1)

往复频率比较

Johnstone 65:1 S1M Flow capacity 19.23 cycles / gallon

Color Key • Sealer • Adhesive

车侧

• Wheel House Outer • Front Quarter Panel • Rear Quarter Panel • Fuel Tank

2 Packages Per Side • 1 adhesive unit • 1 sealer unit Graco Solutions • PrecisionFlo • Gear Meter • Ultra-Flo

environmental, chemical and joint movement conditions • Minimum amount of sealant must seal and perform within service use conditions

焊装车间(1)

为什么要用胶/粘着剂

vibration dampener

焊装车间(1)

什么是胶?

• Used to fill discontinuities in an assembly • Fills joints, gaps and cavities between substrates • Sealed assemblies must endure thermal,

Color Key • Sealer • Adhesive

车顶

Bows

2 Packages Per Side • 1 adhesive unit • 1 sealer unit Graco Solutions • PrecisionFlo • Gear Meter • Ultra-Flo • VVM • Pressure Compensator

结构粘着胶和车身胶解决方案

PrecisionFlo 挤胶和喷胶系统

焊装车间(1)

结构粘着胶和车身胶解决方案

PrecisionSwirl 计量系统

焊装车间(1)

结构粘着胶和车身1 Checkmate

焊装车间(1)

热熔/温胶系统

• Application temperature up to 162.7 degrees C.

• Excellent adhesion through oils and contaminants.

• Seal out noise, dust, water, and gases. • Typically 0 - 300% expansion rate.

焊装车间(1)

热熔/温胶系统解决方案

• 机器人

车架: 它是怎么组装起来的?

Side Sealing

2 Packages Per Side • 1 adhesive unit • 1 sealer unit Graco Solutions • PrecisionFlo • Gear Meter • Ultra-Flo • VVM • Pressure Compensator