快速热处理,RTP

第四章 Rapid Thermal Process

圆片边缘接收的热辐射比圆片中心少 圆片边缘的热损失比圆片中心大 气流对圆片边缘的冷却效果比圆片中心好

■ 危害

边缘效应造成的温度梯度通常在几十甚至上,不仅导致热处理工艺的不均匀,且可能造成滑移等缺陷和硅 片的翘曲。

图6.5 造成硅片边缘热不均匀的三个原因

(三)RTP设备的关键问题

范围内的辐射,而且必须精确确定硅片的有效辐射率。

自学内容(提高部分)

• RTP工艺的具体应用状况及其他问题 自学资源 • 教材第六章,其他参考书或网上资源

部被降温并导致工艺不均匀。

■ RTP设备中的温度测量方法

RTP设备中的所有温度测量都是间接进行的。 最常用的测温技术是电热测温计和光学高温计:

(1)

热电堆是RTP设备最常用的电热测温计,其工作原理是 塞贝克效应,即加热后的金属结会产生电压,且与温差

成正比。

(2) 光学高温计的工作原理:对某一波长范围内的辐射能量 进行测量,然后用Stefan-Boltzman关系式将能量值转 换为辐射源的温度。 注意:光学高温计测温时必须确保完全过滤掉灯泡在工作波长

第四章 RTP工艺设备简介 (Rapid Thermal Process)

RTP工艺设备简介

■ 引言

■ RTP设备介绍 ■ RTP工艺的应用(自学) 参考资料:

《微电子制造科学原理与工程技术》第6章 快速热处理

(电子讲稿中出现的图号是该书中的图号)

一、引言

■ RTP工艺是一类单片热处理工艺,其目的是通过缩短热 处理时间和温度或只缩短热处理时间来获得最小的工艺 热预算(Thermal Budget) ■ RTP工艺的发展,是为了适应等比例缩小器件结构对杂

质再分布的严格要求;最早的RTP工艺主要用于注入后

重点!常见半导体退火工艺介绍对比!

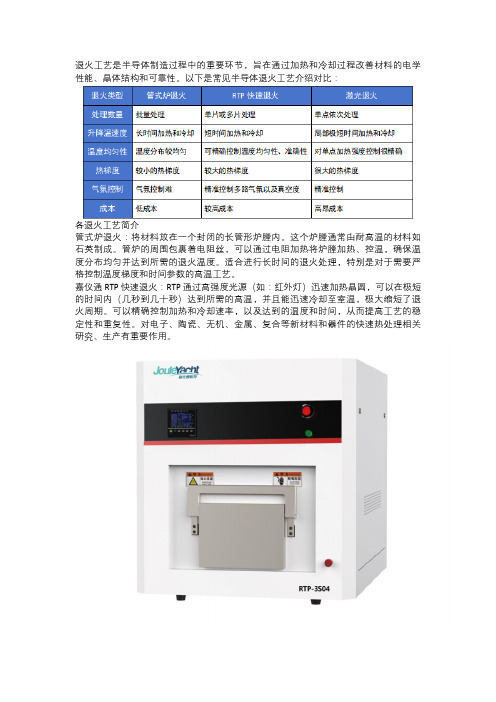

退火工艺是半导体制造过程中的重要环节,旨在通过加热和冷却过程改善材料的电学性能、晶体结构和可靠性。

以下是常见半导体退火工艺介绍对比:

各退火工艺简介

管式炉退火:将材料放在一个封闭的长管形炉膛内。

这个炉膛通常由耐高温的材料如石英制成。

管炉的周围包裹着电阻丝,可以通过电阻加热将炉膛加热、控温,确保温度分布均匀并达到所需的退火温度。

适合进行长时间的退火处理,特别是对于需要严格控制温度梯度和时间参数的高温工艺。

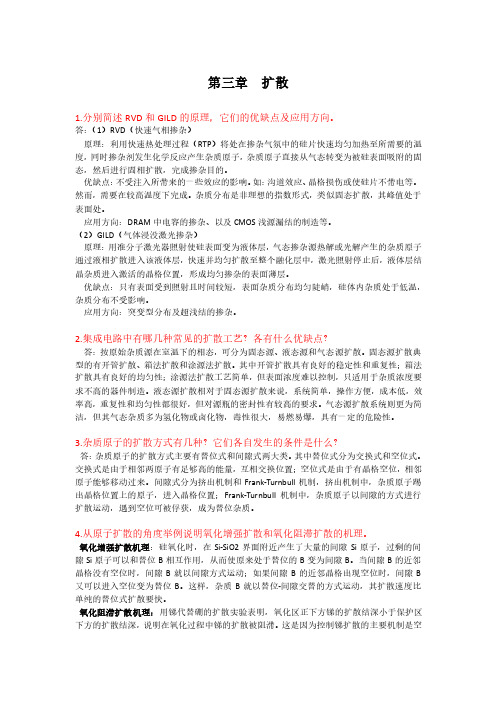

嘉仪通RTP快速退火:RTP通过高强度光源(如:红外灯)迅速加热晶圆,可以在极短的时间内(几秒到几十秒)达到所需的高温,并且能迅速冷却至室温,极大缩短了退火周期。

可以精确控制加热和冷却速率,以及达到的温度和时间,从而提高工艺的稳定性和重复性。

对电子、陶瓷、无机、金属、复合等新材料和器件的快速热处理相关研究、生产有重要作用。

激光退火:是使用集中的激光束将材料局部加热至所需高温。

特定波长和功率的激光束经过透镜聚焦并扫描在目标表面,进行局部瞬间加热。

根据需要可调整目标区域保持在高温下的时间,之后目标区域迅速冷却至室温。

常用于微电子器件的局部加热和退火处理,以及半导体制造中的精细图形处理和晶格缺陷修复等。

半导体工艺与制造技术习题答案(第三章)

氧化增强扩散机理:硅氧化时,在 Si-SiO2 界面附近产生了大量的间隙 Si 原子,过剩的间 隙 Si 原子可以和替位 B 相互作用,从而使原来处于替位的 B 变为间隙 B。当间隙 B 的近邻 晶格没有空位时,间隙 B 就以间隙方式运动;如果间隙 B 的近邻晶格出现空位时,间隙 B 又可以进入空位变为替位 B。这样,杂质 B 就以替位-间隙交替的方式运动,其扩散速度比 单纯的替位式扩散要快。 氧化阻滞扩散 机理: 用锑代替硼的扩散实验表明,氧化区正下方锑的扩散结深小于保护区 下方的扩散结深,说明在氧化过程中锑的扩散被阻滞。这是因为控制锑扩散的主要机制是空

3.杂质原子的扩散方式有几种?它们各自发生的条件是什么?

答:杂质原子的扩散方式主要有替位式和间隙式两大类。其中替位式分为交换式和空位式。 交换式是由于相邻两原子有足够高的能量,互相交换位置;空位式是由于有晶格空位,相邻 原子能够移动过来。间隙式分为挤出机制和 Frank-Turnbull 机制,挤出机制中,杂质原子踢 出晶格位置上的原子,进入晶格位置;Frank-Turnbull 机制中,杂质原子以间隙的方式进行 扩散运动,遇到空位可被俘获,成为替位杂质。

菲克第二定律表达式为:

针对不同边界条件求出该方程的解,可得出杂质浓度 C 的分布,即 C 与 x,t 的关系。

6.分别写出恒定表面源扩散和有限表面源扩散的边界条件、初始条件、扩散杂质 的分布函数,简述这两种扩散的特点。

答:(1)恒定表面源扩散 边界条件: 初始条件: 扩散杂质的分布函数,服从余误差分布

特点: 杂质分布形式:表面杂质浓度 Cs;时间、温度与扩进杂质总量; 结深:温度、时间与结深; 杂质浓度梯度:Cs 越大或 D 越小的杂质,扩散后的浓度梯度将越大。

第四章 Rapid Thermal Process

获得并维持均匀温度。早期的RTP设备多采用反射腔设

计。腔壁的漫反射使光路随机化,从而使辐射在整个硅

片上均匀分布。

硅片的放置:在石英材料的支架上,

石英的化学性质稳定且热导率低。

Hale Waihona Puke (三)RTP设备的关键问题

2、硅片的热不均匀问题(硅片边缘温度比中心低):

部被降温并导致工艺不均匀。

■ RTP设备中的温度测量方法

RTP设备中的所有温度测量都是间接进行的。 最常用的测温技术是电热测温计和光学高温计:

(1)

热电堆是RTP设备最常用的电热测温计,其工作原理是 塞贝克效应,即加热后的金属结会产生电压,且与温差

成正比。

(2) 光学高温计的工作原理:对某一波长范围内的辐射能量 进行测量,然后用Stefan-Boltzman关系式将能量值转 换为辐射源的温度。 注意:光学高温计测温时必须确保完全过滤掉灯泡在工作波长

(一)RTP 设备与传统高温炉管的区别

4、传统炉管是热壁工艺,容易淀积杂质;RTP设备则

是冷壁工艺,减少了硅片沾污。

5、生产方式:RTP设备为单片工艺,而传统炉管为批

处理工艺。

6、传统炉管的致命缺点是热预算大,无法适应深亚微

米工艺的需要;而RTP设备能大幅降低热预算。

(二)RTP 设备的快速加热能力

1、加热灯管光源波长在0.3-4微米之间, 石英管壁无法有效吸收这一波段的辐射,而硅片则正好相反。 因此,硅片可以吸收辐射能量快速加热, 而此时石英管壁仍维持低温,即所谓冷壁工艺。 2、实际硅片的升温速度取决于以下因素

硅片本身的吸热效率 加热灯管辐射的波长及强度

RTP反应腔壁的反射率

半导体快速热处理温度范围

半导体的快速热处理(Rapid Thermal Processing,简称RTP)是一种重要的半导体制造工艺,用于改善半导体材料的电学和机械性能。

快速热处理通常涉及到将硅晶圆在几秒钟或更短的时间内加热到超过1000摄氏度的温度,然后慢慢降低温度,以防止热冲击导致的变形或破裂。

快速热处理的温度范围广泛,具体取决于所需的处理效果和使用的设备。

以下是一些常见的快速热处理温度范围:

1. 激活掺杂物:在一定的温度区间(例如350-550摄氏度)内,可以激活硅晶圆中的掺杂物,提高其电导率。

2. 化学气相沉积(CVD)前的预处理:在化学气相沉积过程中,快速热处理可以用来去除晶圆表面的污染物,活化表面以促进沉积过程。

3. 热处理以改变电阻率:通过在特定温度(例如550-800摄氏度)下处理,可以改变硅晶圆的电阻率,这在制造某些类型的半导体器件时是有用的。

4. 沉淀和层错缺陷控制:在较高的温度区间(例如800-1200摄氏度),快速热处理可以用来控制氧在硅晶圆中的沉淀,以及由此产生的层错缺陷。

5. 还原直拉单晶硅片中的氧:在1200摄氏度的高温下,快速热处理可以用来还原硅晶圆中的氧,这是提高硅纯度和电学性能的重要步骤。

快速热处理工艺的精确控制和优化对于生产高质量的半导体器件至关重要。

为了实现准确的温度控制和均匀的热分布,通常会使用高强度的激光器、灯源或其他加热手段,并结合先进的温度监测和控制系统。

通过这种方式,可以确保快速热处理工艺在不同批次和不同设备之间具有较好的重复性和一致性。

ISSG及其氮化工艺对NBTI效应的改善

ISSG及其氮化工艺对NBTI效应的改善二氧化硅薄膜在集成电路中有着广泛的应用,它既可以作为MOS 管的栅氧化层材料,又可以作为集成电器间的绝缘介质。

通常硅片上的氧化物可以通过热生长或者淀积的方法产生。

在高温的环境里,通过外部供给高纯氧气使之与硅衬底反应,可以在硅片上得到一层热生长的氧化层。

在这个过程中,氧化物从半导体材料上生长出来,消耗了硅。

用于热工艺的基本设备有三种:卧式炉,立式炉,快速热处理器。

在利用炉管进行薄膜生长的过程中,由于反应气体是沿着炉壁进入反应腔的,因此,硅片边缘部分的反应气体浓度总是高于硅片中心部分,最终造成了硅片表面薄膜从硅片中心到硅片边缘逐渐变厚。

有数据显示,当生长二氧化硅薄膜15 nm时,硅片边缘部分的薄膜往往比中心部分厚1 nm。

二氧化硅薄膜厚度的这一差异会造成器件特性的变化,导致产品的良率降低10%以上。

为了克服二氧化硅薄膜厚度不均匀的缺点,业界往往采用改变气体流动方式、使用新型晶舟等涉及硬件改动的办法,费时费力且成本高昂。

ISSG (In-Situ Steam Generation), 全称原位水气生成,是一种新型低压快速氧化热退火技术(RTP,Rapid Thermal Process),目前主要用于超薄氧化薄膜生长,牺牲氧化层以及氮氧薄膜的制备。

本文在对ISSG工艺特性做了简单分析的基础上讨论了ISSG 氧化物薄膜的可靠性问题,也讨论了ISSG工艺及其相关的氮化工艺对NBTI的改善原理。

2ISSG工艺特性简介ISSG 采用掺入少量氢气的氧气作为反应气氛。

在高温下氢气和氧气产生类似于燃烧的化学反应, 生成大量的气相活性自由基,其中主要是原子氧。

由于原子氧的强氧化作用,最终得到的氧化物薄膜体内缺陷少,界面态密度也比较小。

ISSG是一种快速热处理工艺(RTP),RTP的特点是处理时间短,能在短时间内加热和冷却硅片,热预算少,而且硅片的温度均匀性比较好。

RTP有很多应用,比如退火和氧化等。

半导体制造技术题库答案

1.分别简述RVD和GILD的原理,它们的优缺点及应用方向。

快速气相掺杂(RVD, Rapid Vapor-phase Doping) 利用快速热处理过程(RTP)将处在掺杂剂气氛中的硅片快速均匀地加热至所需要的温度,同时掺杂剂发生反应产生杂质原子,杂质原子直接从气态转变为被硅表面吸附的固态,然后进行固相扩散,完成掺杂目的。

同普通扩散炉中的掺杂不同,快速气相掺杂在硅片表面上并未形成含有杂质的玻璃层;同离子注入相比(特别是在浅结的应用上),RVD技术的潜在优势是:它并不受注入所带来的一些效应的影响;对于选择扩散来说,采用快速气相掺杂工艺仍需要掩膜。

另外,快速气相掺杂仍然要在较高的温度下完成。

杂质分布是非理想的指数形式,类似固态扩散,其峰值处于表面处。

气体浸没激光掺杂(GILD: Gas Immersion Laser Doping) 用准分子激光器(308nm) 产生高能量密度(0.5—2.0J/cm2)的短脉冲(20-100ns)激光,照射处于气态源中的硅表面;硅表面因吸收能量而变为液体层;同时气态掺杂源由于热解或光解作用产生杂质原子;通过液相扩散,杂质原子进入这个很薄的液体层,溶解在液体层中的杂质扩散速度比在固体中高八个数量级以上,因而杂质快速并均匀地扩散到整个熔化层中。

当激光照射停止后,已经掺有杂质的液体层通过固相外延转变为固态结晶体。

由液体变为固态结晶体的速度非常快。

在结晶的同时,杂质也进入激活的晶格位置,不需要近一步退火过程,而且掺杂只发生在表面的一薄层内。

由于硅表面受高能激光照射的时间很短,而且能量又几乎都被表面吸收,硅体内仍处于低温状态,不会发生扩散现象,体内的杂质分布没有受到任何扰动。

硅表面溶化层的深度由激光束的能量和脉冲时间所决定。

因此,可根据需要控制激光能量密度和脉冲时间达到控制掺杂深度的目的。

2.集成电路制造中有哪几种常见的扩散工艺?各有什么优缺点?扩散工艺分类:按原始杂质源在室温下的相态分类,可分为固态源扩散,液态源扩散和气态源扩散。

快速热处理(RTP)对大直径直拉单晶硅中氧沉淀的影响

浙江大学硕士学位论文快速热处理(RTP)对大直径直拉单晶硅中氧沉淀的影响姓名:***申请学位级别:硕士专业:材料物理与化学指导教师:阙端麟;杨德仁20040201浙江人学碱I-.-日f究牛毕业论,文摘要近年来,快速热处理(Rapidthermalprocessing,RTP)已经用于控制直拉硅单晶的生产和研究。

世界著名的硅材料供应商一美国的MEMC提出了一种基于RTP的所谓的“魔幻洁净区”(MagicDenudedZone,MDZ)技术,其基本思想就是利用RTP在硅片中形成浓度从表面到体内逐步升高的空位分布,利用空位来控制后续热处理中氧沉淀,从而在硅片体内形成高密度的氧沉淀而在近表面形成洁净区。

可以认为MDZ技术是具有里程碑式的意义,在它背后还蕴涵了一个基本的科学问题,即:空位是如何影响氧沉淀的?本文就这个基本问题进行了一系列的研究.得到了一些有意义的结果。

研究了不同温度的RTP对直拉(cz)硅片在两步(低一高)退火中氧沉淀的影响,结果表明:对于两步退火来说,RTP引入的空位参与了氧沉淀核心的形成,因而促进了随后高温热处理中的氧沉淀;特别是在实验中发现:样品经过两步退火后的氧沉淀量与RTP处理的温度呈正相关关系。

研究了经过RTP处理过的直拉硅片在低温和中温(650℃,750℃,850℃和950。

C)下长时问处理的氧沉淀行为,分析表明:由RTP引入的空位能促进这些温度下氧沉淀核心的形成。

研究了经过RTP处理过的直拉硅片在高温(1050℃)下长时间处理的氧沉淀行为,结果表明:在高温下,空位没有参与氧沉淀的成核,而是显著加速了早期的氧沉淀,但是它没有增加长时间处理后的氧沉淀量。

特别是,经过高温长时间热处理后,与未经RTP预处理的直拉硅片相比,经RTP预处理过的直拉硅片具有更低密度的氧沉淀,尽管它与前者具有相同的氧沉淀量。

迸一步的分析表明:这是由于在RTP预处理阶段,直拉硅片中的一部分原生氧沉淀被消除。

直拉硅单晶的快速热处理(RTP)研究

浙江大学硕士学位论文直拉硅单晶的快速热处理(RTP)研究姓名:裴艳丽申请学位级别:硕士专业:材料物理与化学指导教师:杨德仁;阙端麟2003.6.1摘要随着大规模集成电路(VLSI)和超大规模集成电路的发展,节省时间、节省能量、容易控制的快速热退火工艺在半导体器件制造工艺中得到了广泛的应甩,并且在硅材料的缺陷工程中发挥了特殊的作用。

人们通过高温快速热处理在硅片中引入空位.并控制空位的分布,进而形成了具有较强内吸杂能力的洁净区。

这一应用使硅中杂质和缺陷在快速热处理过程中的行为的研究成为目前硅材料研究的新热点。

“一,尽管国内外对硅中氮、氧杂质的扩散行为进行了大量的研究,但她们盈高温RTP处理过程中的内扩散行为在国内外的研究领域中至今仍是一个空白,这一研究将为快速热处理在硅材料缺陷工程中的应用提供理论指导。

同时微氮硅单晶由于其较强的机械强度和内吸杂能力等优点是目前研究的热点,也是我们实验室的特色。

对RTP消除微氮硅单晶中氮氧复合体的研究,不仅具有创新性,而且具有重要的实践意义。

/r本论文通过不同气氛(N2,02,Ar)1250'C/30s高温RTP预处理在硅片中引入不向浓度和分布的空位,进而用四探针和扩展电阻研究450"C不同时间热施主的生成特性和650℃热施主的消除特性,从而确定热施主和点缺陷之间的关系。

研究发现,高温RTP预处理对热施主的生成和消除特性均无影响,且热施主在硅片纵向的分布是均匀的。

通过对热施主模型的讨论认为热施主可能是无点缺陷参与的硅氧链状结构。

为了研究氧、氮杂质在高温RTP处理中向硅片内部的扩散行为,实验选用CZ硅和Fz硅在不同气氛下(N2,02,At)进行高温RTP预处理,随后在550。

C~1050。

C范围内进行1个小时的热处理,观察硅片电学性能的变化。

研究发现,氮气氛下高温RTP处理的CZ硅样品在后续热处理中表现出了掺氮硅的退火特性,进而证明了在氮气氛下RTP处理中氮发生了内扩散。

rtp工艺中gas box的作用

Gas Box在RTP(Rapid Thermal Processing)工艺中是起着非常重要作用的部分。

在RTP工艺中,Gas Box的作用主要有以下几个方面:1. 控制气氛环境在RTP工艺中,Gas Box可以通过控制内部气氛的成分和压力,为衬底提供合适的加热环境。

Gas Box通常可以加入不同种类的气体,如氮气、氢气或氧气等,以及控制气氛压力的设备。

这些气体的选择和控制可以对加工过程中的气氛环境进行调节,从而影响晶圆的热处理效果。

2. 保护衬底表面在RTP工艺中,晶圆的表面往往非常容易受到污染或氧化的影响。

Gas Box的存在可以在RTP过程中为晶圆提供一层保护,防止表面受到外来污染或氧化的影响。

通过控制Gas Box内部气氛的成分,可以有效保护晶圆表面的质量和纯度,确保RTP工艺的成功进行。

3. 调节温度Gas Box在RTP工艺中还可以通过控制内部气氛的温度,对晶圆的加热过程进行调节。

通过调节Gas Box内的气氛温度,可以控制晶圆的加热速率和温度分布,使得RTP过程中的加热过程更加均匀和稳定。

这对于保证晶圆的温度处理精度和一致性是非常重要的。

Gas Box在RTP工艺中扮演着非常重要的角色,它通过控制气氛环境、保护衬底表面、调节温度等方面的作用,为RTP工艺的成功进行提供了重要的支持和保障。

在实际的RTP工艺应用中,合理的Gas Box设计和控制将会对加工的晶圆质量和产量产生积极的影响。

Gas Box在RTP(Rapid Thermal Processing)工艺中扮演的作用十分重要,它的作用不仅仅是提供气氛环境和保护衬底表面,还包括以下几个方面的作用:4. 控制气氛成分Gas Box在RTP工艺中能够精确地控制内部气氛的成分,例如气体的比例、气体的流速等参数。

通过精确地控制气氛的成分,可以实现对晶圆表面的化学反应进行精准调节,从而改善晶圆的表面特性。

以硅片为例,控制Gas Box内的气氛成分可以影响表面的氧化状态,从而影响硅片的电学性能。

【经典】半导体制造技术题库答案

1.分别简述RVD和GILD的原理,它们的优缺点及应用方向。

快速气相掺杂(RVD, Rapid Vapor-phase Doping) 利用快速热处理过程(RTP)将处在掺杂剂气氛中的硅片快速均匀地加热至所需要的温度,同时掺杂剂发生反应产生杂质原子,杂质原子直接从气态转变为被硅表面吸附的固态,然后进行固相扩散,完成掺杂目的。

同普通扩散炉中的掺杂不同,快速气相掺杂在硅片表面上并未形成含有杂质的玻璃层;同离子注入相比(特别是在浅结的应用上),RVD技术的潜在优势是:它并不受注入所带来的一些效应的影响;对于选择扩散来说,采用快速气相掺杂工艺仍需要掩膜。

另外,快速气相掺杂仍然要在较高的温度下完成。

杂质分布是非理想的指数形式,类似固态扩散,其峰值处于表面处。

气体浸没激光掺杂(GILD: Gas Immersion Laser Doping) 用准分子激光器(308nm) 产生高能量密度(0.5—2.0J/cm2)的短脉冲(20-100ns)激光,照射处于气态源中的硅表面;硅表面因吸收能量而变为液体层;同时气态掺杂源由于热解或光解作用产生杂质原子;通过液相扩散,杂质原子进入这个很薄的液体层,溶解在液体层中的杂质扩散速度比在固体中高八个数量级以上,因而杂质快速并均匀地扩散到整个熔化层中。

当激光照射停止后,已经掺有杂质的液体层通过固相外延转变为固态结晶体。

由液体变为固态结晶体的速度非常快。

在结晶的同时,杂质也进入激活的晶格位置,不需要近一步退火过程,而且掺杂只发生在表面的一薄层内。

由于硅表面受高能激光照射的时间很短,而且能量又几乎都被表面吸收,硅体内仍处于低温状态,不会发生扩散现象,体内的杂质分布没有受到任何扰动。

硅表面溶化层的深度由激光束的能量和脉冲时间所决定。

因此,可根据需要控制激光能量密度和脉冲时间达到控制掺杂深度的目的。

2.集成电路制造中有哪几种常见的扩散工艺?各有什么优缺点?扩散工艺分类:按原始杂质源在室温下的相态分类,可分为固态源扩散,液态源扩散和气态源扩散。

单片热处理工艺RTP课件

加热设备

01

02

03

电阻炉

利用电流通过电阻体产生 热量来加热工件,具有温 度控制精确、炉温均匀等 优点。

感应炉

利用交变磁场在工件中产 生感应电流,使工件加热 ,具有加热速度快、效率 高等特点。

微波加热炉

利用微波的能量使工件内 部产生热量,具有加热均 匀、速度快、节能环保等 优点。

冷却设备

自然冷却

CHAPTER

热处理原理

热处理是通过加热和冷却金属来改变其物理和机 械性能的过程。

热处理可以提高金属的强度、硬度、耐腐蚀性和 疲劳强度等。

热处理工艺可以分为退火、正火、淬火和回火等 。

化学反应原理

在热处理过程中,金属与周围 介质发生化学反应,形成氧化 物、硫化物等。

这些化合物会影响金属的性能 ,如降低耐腐蚀性和机械强度 。

02

用于控制加热和冷却过程中的气氛,如氮气、氩气等保护气体

。

检测与控制系统

03

用于监测和控制热处理过程中的温度、时间、气氛等工艺参数

,保证工艺的稳定性和可靠性。

05 单片热处理工艺优化

CHAPTER

工艺参数优化

温度控制

精确控制热处理过程中的温度,避免温度过高或过低对材料性能 的影响。

时间控制

合理设定热处理时间,确保材料充分吸收热量并完成相变。

时间参数

加热时间

指材料从室温加热到所需温度所需要 的时间,它对热处理的效率和产品质 量有重要影响。

保温时间

指材料在所需温度下保持的时间,它 决定了材料在热处理过程中能否充分 地进行物理和化学变化。

冷却时间

指材料从最高温度冷却到室温所需要 的时间,它对产品的组织和性能有重 要影响。

rtp快速热退火原理

rtp快速热退火原理

RTP(Rapid Thermal Processing,快速热退火)是一种在短时

间内高温处理材料的工艺。

它可以快速将材料加热到高温,然后在短时间内快速冷却,以改变材料的性质。

RTP快速热退火的原理主要包括以下几个方面:

1. 快速加热:RTP设备使用了快速加热的技术,如电子束、

激光和快速电阻加热等。

这些技术可以在很短的时间内将材料表面加热到非常高的温度,通常在几秒钟到几分钟之间。

2. 温度均匀性:RTP设备具有良好的温度均匀性,可以保证

整个材料表面的温度变化非常小。

这对于一些对温度敏感的材料来说非常重要,可以避免材料发生不均匀的热膨胀或热应力,从而造成材料的变形或破裂。

3. 快速冷却:RTP设备还具有快速冷却的能力。

在加热过程

结束后,设备可以迅速将温度降低到室温或较低的温度,从而使材料快速冷却。

这可以避免在高温状态下材料长时间停留,保持材料的结构和性能。

4. 密封环境:RTP设备通常是在惰性气氛或真空环境下进行

操作的。

这可以防止材料在高温下与空气中的氧、水分等产生反应,从而避免材料的氧化、腐蚀或其他不可逆的化学变化。

综上所述,RTP快速热退火通过快速加热、温度均匀性、快

速冷却和密封环境等原理,实现了对材料的快速热处理,可以

改变材料的结构和性能。

这使得RTP在半导体、光电子、材料科学等领域具有广泛的应用前景。

集成电路快速热处理

集成电路快速热处理

集成电路快速热处理是一种在短时间内对半导体晶片进行加热处理的方法,其设备通常采用单片热处理设备,如快速热处理(RTP)设备。

这种设备可以在短时间内将晶圆的温度快速升至工艺所需温度(如200-1300℃),并且能够快速降温,升/降温度速率约为20-250℃/分钟。

RTP设备具有多种优良的工艺性能,如极佳的热预算和更好的表面均匀性,尤其适用于大尺寸的晶圆片。

此外,RTP设备还可以灵活、快速地转换和调节工艺气体,使得在单个热处理过程中可以完成多段热处理工艺。

例如,在离子注入完成后,使用RTP设备可以修复离子注入产生的损伤,激活掺杂质子并有效抑制杂质扩散。

在实际应用中,RTP系统的加热灯被固定在一个封闭的腔内,透光罩将加热灯与腔内环境和位于腔内的一个或多个晶片隔离开,并确保将灯发出的大部分辐射热能射向半导体晶片。

在灯和基片之间还设有薄的平面石英衬片,通过控制辐射热能在腔中的分布并取消了通常在现有技术的RTP系统中用于隔离灯的厚平面石英窗,从而提高了生产率和可靠性。

RTA设备结构和原理

温度的测量

一般在RTP 设备中使用温度传感器有热电偶( thermocouple) 与高 温计 (pyrometer) 热电偶为接触式传感器,很难用于制程中,但却可给予绝对 (absolute) 且信赖度高的温度讯号,热电偶通常用于校正其它的传 感器 ,如pyrometer. 晶圆在不同的温度下,其发射之红外线光谱将有所不同。通常 pyrometer 所量测的范围约在 0.9 微米至10 微米之波长内晶圆发射 的光谱,除了温度影响外,更重要的影响因素是其发射率 (emissivity)

10 Gas system 11 CRT 12 Cassette stations 13 Operator panel 14 Keyboard 15 Heating CTRL unit 16 Cooling stations 17 Flat alignment

AST RTA反应炉

AST RTA温度测量

RTA设备结构和原理

快速热处理(Rapid Thermal Processing)

RTA :Rapid Thermal Annealing 快速热退火 RTO :Rapid Thermal Oxidation快速热氧化主要 用于生长薄绝缘层 ; RTCVD :Rapid Thermal CVD 主要用于 amorphous silicon,polysilicon tungsten,silicon dioxide,以及 silicon nitride RTN:Rapid Thermal Nitridation 快速热氮化

RTP定义

RTP主要是利用热能,将物体內产生內应力 的一些缺陷加以消除,为了使RTP的升温速度快 且均勻,RTP反应室的周围均为加热器所包围, 然后藉着加热器所释放的輻射,来进行RTP反应 室的加热.当热处理时,这些加热灯管能以每秒 1000C以上的升溫速度,在数秒內,将RTP反应室 內的晶片加热到工艺所需的溫度.待热处理阶 段完毕后(約数十秒),RTP反应室再从高溫降 为原来的溫度.

第5章快速热处理

石墨退火盒

介质的快速热加工

2.超薄氧化物的快 速热氧化

通常利用RTP可以 实现仅百埃的超薄 氧化物的生长,在 反应腔内通入不同 气体,还可完成氮 化等加强工艺。

快速热氧化工艺中一个典型的 氧化层厚度与时间的关系图

总的辐出度有斯忒潘-波尔兹蔓公式给出:

M(T) εσT 4

= 5.6710-8W/cm2K4 为波尔兹曼常数,可见,热辐 射比热传导对温度的依赖高三个数量级。高温下,热 辐射是主要传热机制,也是RTP的主要传热机制。

净传输能量计算

辐射能量最大处的波长可由下式给出:

b 0.2898(cm K)

5.5 几种典型的RTP工艺应用

1.离子注入杂质的快速热激活

特点:1) 用RTP可以使圆片不用达到热平衡状态,就可实 现杂质的激活。即:具有电活性的有效掺杂浓度实际上 可以超过杂质在衬底中的固溶度限制。As的激活浓度可 到其固溶度的10倍,达31021/cm3。

2) RTP可以将杂质的扩散降到最低,是浅结制备的常用 工艺。

问题引出

问题:杂质在高温下再分布,如何解决?

方案一:降低温度,减小扩散; 方案二:缩短保温时间,减小扩散

方案一,降低温度

矛盾1:离子注入后,为消除晶格损伤,需要高温,低温效果不好

矛盾2:为完全激活杂质,需要高温1000℃退火

因此,不得不使用高温

方案二,缩短保温时间

升温、降温速率的考量

等温型:宽束辐射加热,采用非相干光源,如钨-卤灯 加热数秒,横向、纵向的温度梯度都很小 现行的商用RTP都采用这种类型,本章重点介绍

北极狐

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2015-5-1

快速热处理技术

离子注入的退火,杂质的快速热激活

• 。

N2气流中硅片RTA温度随时间变化示意图

2015-5-1 快速热处理技术

介质的快速热加工

快速氧化层厚度在不同温度下随时间变化关系图

• 快速热氧化[8](RTO)工艺可以在适当的高温下通过精确控制的气氛 来实现短时间生长薄氧层。 • 氧化层具有很好的击穿特性,电性能上耐用坚固。 • 不均匀温度分布产生的晶片内的热塑性,对RTO均匀性不良的影响

2015-5-1

快速热处理技术

总结和展望

• 随着工艺特性和速度要求的不断提高、复杂微细结构的引进,热处理 工艺正面临来自高k和其它材料、超浅接合、应变硅、SOI,以及不断 微缩生产更高效率和更加复杂的器件所带来的挑战。

• RTP工艺RTP工艺技术提出了更高的要求

– 更低的热预算 – 更好的温度均匀控制 – 更宽的温度控制范围

2015-5-1 快速热处理技术

硅化物和接触的形成

• 快速热处理也经常被用于形成金属硅化物接触,其可以仔细控制硅化 物反应的温度和环境气氛,以尽量减少杂质污染,并促使硅化物的化 学配比和物相达到理想状态。 • 形成阻挡层金属也是RTP在SI技术中的一个应用。 • RTP还可以在GaAs工艺中用于接触的形成,淀积一层金锗混合物并 进行热退火,可以在N型GaAs材料上形成低阻的欧姆接触

2015-5-1 快速热处理技术

温度测量与控制系统框图

低温、均匀控制问题

• 对于深亚微米阶段的先进器件,特别是逻辑产品,将会采用NiSi等相 关技术制造。

– Ni的工艺处理温度比钴低,一般仅为200℃左右 – 由于晶体管的更小尺寸,对温度变化的更加敏感,以及很多逻辑芯片的 更大体积,使得整片芯片要获得均匀性变得越来越难,这已逐渐成为20 纳米世代(28纳米及以下)芯片制造的主要挑战

• 随着物体温度的降低,物体发射的辐射强度会按指数下降。由于低温 时晶片不能发射足够能量,因此采用高温计测量和控制温度比较困难

2015-5-1

快速热处理技术

逻辑产品低温、均匀控制问题

Applied Materials VantageVulcan RTP设备 ( Applied Materials, Inc.)

• 实际硅片的升温速度取决于以下因素

– – – – 硅片本身的吸热效率 加热灯管辐射的波长及强度 RTP反应腔壁的反射率 辐射光源的反射和折射率

2015-5-1

快速热处理技术

高频石墨感应加热型RTP设备

• 该设备的关键技术是采用高频感 应石墨加热上对半导体圆片进行 热处理,而非灯光辐射加热方式 • 在石英腔体内放置石墨加热板, 在石英腔体外部缠绕线圈。通过 向线圈施加高频变化的电压激发 产生高频电磁场,位于高频交变 电磁场的石墨板感应发热作为热 源,由此对腔体内的硅片进行热 处理 • 面加热、制造和维护成本低

Applied Materials公司 Vantage-RadiancePlus-RTP设备 ( Applied Materials, Inc.)

2015-5-1

快速热处理技术

引言

RTP设备 (图片来源:USTC Center for Mirco- and Nanoscale Research and Fabrication)

2015-5-1

传统炉管设备和RTP设备区别

快速热处理技术

灯光辐射型热源

• 目前,国际上常见的RTP设备基本上都是采 用灯光辐射性热源。采用特定波长(0.30.4um)辐射热源对晶片进行单片加热。 • 冷壁工艺

– 硅片选择性吸收辐射热源的辐射能量,辐射热源 不对反应腔壁加热,减少硅片的玷污

• 采用RTP技术升温速度快(20~250℃/秒) ,并能快速冷却。 • 不同于高温炉管首先对晶片边缘进行加热, RTP系统中,热源直接面对晶片表面

RHT系列半导体快速热处理 北京:清华大学微电子学研究所,1995

2015-5-1

快速热处理技术

高频石墨感应加热型RTP设备

高频石墨感应加热RTP设备示意图 北京:清华大学微电子学研究所,1995

2015-5-1 快速热处理技术

RTP设备和技术的关键问题

加热光源和反应腔的设计 硅片的热不均匀问题和改进措施 温度测量问题 逻辑产品低温、均匀控制问题

离子注入的退火(RTA) 介质的快速热加工(RTO) 硅化物和接触的形成

2015-5-1

快速热处理技术

离子注入的退火,杂质的快速热激活

热退火前后晶格结构的变化示意图

• 离子注入会将原子撞出出晶格结构而造成晶格损伤,必须通过足够高 温度的热处理,才能具有电活性,并消除注入损伤。 • 快速热退火(RTA)用极快的升温和在目标温度短暂的持续时间对硅 片进行处理。

加热光源和反射腔的设计

2015-5-1

快速热处理技术

加热光源和反应腔的设计

加热卤钨素灯管

应用材料公司反应腔体结构示意图

2015-5-1 快速热处理技术

硅片的热不均匀问题和改进措施 • 热不均匀因素

• • • 圆片边缘接收的辐射量比 中心小 圆片边缘的损失比中心大 冷却效果方面,气流对边 缘的冷却效果比中心好

– 处理大直径晶片时不会影响工艺的均匀性和升、 降温速度 – 系统还有晶片旋转功能,使得热处理具有更好的 均匀性

Applied Materials公司 vantage_vulcan_rtp设备 ( Applied Materials, Inc.)

2015-5-1

快速热处理技术

灯光辐射型热源

RTP设备中灯管辐射热源( Applied Materials, Inc.)

2015-5-1

快速热处理技术

RTP设备简介及其技术特点

传统的批式热处理技术和RTP设备区别 灯光辐射型热源RTP系统 高频石墨感应加热型RTP设备

2015-5-1

快速热处理技术

高温炉管设备和RTP设备区别 传统热处理设备

• 热传导和热对流原 理使硅片和整个炉 管周围环境达到热 平衡 • 升降温较慢,一般 5-50℃/分钟 • 采用热壁工艺,容 易淀积杂质 • 而且热预算大无法 适应深亚微米工艺 的需要。

• 源、漏区浅PN结工艺

– 低温工艺 (减少粒子杂质扩散)

• 低温工艺问题:温度低,注入的粒子杂质电激活效果差,晶格损伤修复能力 差,过剩杂质形成有效的产生/复合中心,PN结漏电。

– 保持温度下缩短高温处理时间

• 传统高温炉管设备 • 高温炉缓慢升降温,否则硅片因温度梯度翘曲变形 • 热预算大,杂质再分布

硅片背部加热示意图 ( Applied Materials, Inc.)

•2011年应用材料公司推出Applied Vantage® Vulcan™快速热处理系统,硅片背部加热 •温度波动范围则从以往的9°C降低到了3°C,温度范围达到了75-1300°C

2015-5-1

快速热处理技术

RTP技术和处理工艺的应用

2015-5-1

快速热处理技术

加热光源和反应腔的设计

• 加热灯源

– 钨-卤灯:发光功率小,但工作条件较为简单(普通的交流线电压) – 惰性气体长弧放电灯:发光功率大,但需要工作在稳压直流电源之下,且需要水 冷装置

• 改变反应腔的几何形状可以优化能量收集效率,使得硅片获得并维持 均匀温度

– 早期的RTP设备多采用反射腔设计。腔壁的漫反射使得光路随机化,从而使辐射 在整个硅片上均匀分布

• RTP还可以有效控制工艺气体。 • RTP可以在一个程式中完成复杂的多阶段热处理工艺

– 它能和其他工艺步骤集成到一个多腔集成设备中,灵活性

• 温度测量和控制通过高温计完成

2015-5-1 快速热处理技术

灯光辐射型热源

• 根据加热类型,快速热处理工艺分为绝热型、热流型和等 温型。

– 绝热型工艺采用宽束相干光快速脉冲 – 热流型工艺采用高强度点光源对晶片进行整片扫描 – 等温型采用非相干光进行辐射加热。现在几乎所有的商用快速热 处理系统都采用等温型设计。

• 热不均匀因素改进措施

• 补偿硅片边缘的热损失,提高对 边缘部位的辐射功率 – 改变反射腔形状和灯泡间距 采用分区加热 – 灯泡以六角对称形式排列成 片面阵列 – 灯泡分成多个可独立控制的 加热区

硅片热不均匀问题原因示意图

•

加热灯管分布示 意图

2015-5-1

快速热备关键的一环 ,其测量值被用在反馈回路中以控 制灯泡的输出功率,因此准确且可 重复的温度测量是RTP工艺中面临 的最大困难之一 • 热电堆是RTP设备中最常见的电热 测温计,其工作原理是塞贝克效应 ,即加热后的金属结会产生电压, 且与温差成正比。 • 光学高温计的工作原理是对某一波 长范围内的辐射能量进行测量,然 后用stefan-boltzman关系式(黑体 的总放射能力与它本身的绝对温度 的四次方成正比,即 ETb=σT4)将 能量值转为辐射源的温度

• 超浅结USJ(Ultra shallow junction)工艺

– 高温尖峰退火(Spike Anneal)技术:具有目前最大的杂质活化程度和最小的扩散 程度以及很好的缺陷退火修复特性,形成的接合质量较高、漏电流较低。

2015-5-1

快速热处理技术

总结和展望

热处理技术节点路线图 ( Applied Materials, Inc.)

2015-5-1

快速热处理技术

引言

• 快速热处理

– RTP工艺是一类单片热处理工艺,其目 的是通过缩短热处理时间和温度或只缩 短热处理时间来获得最小的工艺热预算。

– 应用:最早用于粒子注入后热退火,扩 展到氧化金属硅化物的形成和快速热化 学气相沉积和外延生长等更宽泛的领域 。

• RTP已逐渐成为先进半导体制造必不 可少的一项工艺。