通用卡尺的重复性试验

通用卡尺自校规程

3.1.2 被校卡尺和量块等校准设备应同时置于木桌上恒温2小时后校准。

4 校准方法

4.1 外观

4.1.1 目力观察。卡尺表面镀层应均匀,标尺标记应清晰,表蒙透明清洁。不应有影响测量的锈蚀

锈蚀、碰伤、毛刺、镀层脱落以及明显划痕,无目力可见的断线或粗细不匀。(外观缺陷只要

不影响使用准确度)

4.1.2 卡尺上必须有制造厂名或商标、分度值和出厂编号。

与最小读数的差值确定。带表卡尺不超过分度值的1/2,数显卡尺不超过0.01mm。

数显卡尺的示值稳定性:在测量范围内的任意位置紧固尺框,观察1小时内显示值的变化

不超过规定值0.01mm。

4.8 示值误差

用3级量块检定。测量范围为(0~150)mm的卡尺检41.20,81.50,121.80;测量范围为

>200~300

0.04

>300~500

0.05

4.10 校准结果的处理

经校准后符合以上标准的,粘贴合格证,有不符合项但不影响使用的(指刀口内量爪超 差,标注超差数据),粘贴准用证。

校准结果不符合以上标准的,填写报废申请单,经有关领导签字后对该量具进行报废。 4.11 校准周期

通用卡尺校准周期为6个月。

能滑动而不脱落。用测力为(6~7)N的外径千分尺沿刀口内量爪在平行于尺身方向检定。

平行度用外径千分尺沿量爪在平行于尺身方向测量。以刀口内量爪全长范围内最大与最

小尺寸之差确定。

表1 刀口内量爪的尺寸和平行度

mm

分度值

刀口内量爪尺寸偏差 使用中

平行度

0.01, 0.02

-0.020~ + 0.020

0.01

4.2 各部分相互作用

拉动尺框手感应平稳,不应有阻滞或松动现象。数字显示应清晰、完整,无黑斑和闪

通用卡尺检定、校准作业指导书

页数文件名称通用卡尺检定、校准作业指导书生效日期1 目的确保公司所使用的通用卡尺符合测量产品的要求,保证卡尺精度,使卡尺的误差在规定范围内。

2 范围本公司所使用的通用卡尺皆适用。

3 校验标准件(mm)量块 10-291.8 (0-300mm)千分尺 0-25刀口尺 754 校验条件温度20±5°C 湿度60%±20%5 校验步骤5.1 外观检定卡尺外观应无锈蚀:刻线和数字必须清晰,指针末端与任意刻线相重合无偏斜。

5.2 卡尺各部分相互作用:a)尺框沿尺身移动必须平稳,不应有阻滞现象;b)紧固螺钉作用必须可靠;c)深度尺不允许有窜动。

5.3 测量面的平面度:见图1刀口尺必须平放在测量面上图1检定时,用75mm的刀口尺分别在外量爪测量面、基准面的长边、短边和对角线位置上进行。

平面度根据间隙情况确定。

当所有检定方位上出现的间隙均在中间或两端时,取其中一方位间隙量最大的作为平面度。

当其中有的方位中间部位有间隙,而有的方位两端部位有间隙,则平面度以中间何两端最大间隙量之和确定。

5.4内测量爪偏差:见图2页数文件名称通用卡尺检定、校准作业指导书生效日期测微螺杆必须和尺身平行图2用10mm量块夹持于外测量爪之间,紧固尺框后量块在两外测量爪之间滑动而不脱落。

用千分尺沿内测量爪的内端在平行于尺身方向测量,以测量值与量块尺寸比较之偏差来确定。

5.5 零值偏差:移动尺框使两外测量爪接触,分别在尺框紧固和松开的情况下读数值。

5.6 示值变动性:在相同条件下,移动尺框,使电子数显卡尺或带表卡尺两外测量面接触对于电子数显深度尺,将基准面与平板接触,移动尺身,使测量面与平板接触。

重复10次并读数,示值最大与最小读数的差值确定。

5.7 数字显示器的示值稳定性:在测量范围内的任意位置紧固尺框,观察1h内显示值的变化不超过规定值。

5.8 外测量爪偏差:见图3测量面必须和量块的工作面紧贴,无缝隙图3分别用 0-300mm之间的量块夹持于两外测量爪的内端和外端位置检定。

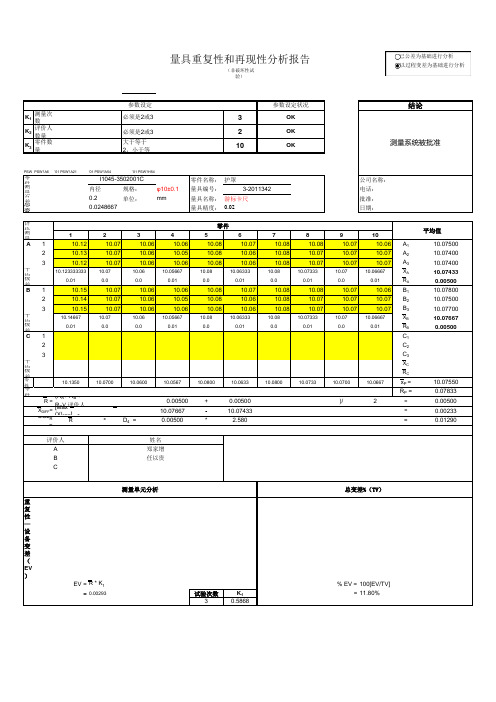

量具重复性和再现性分析报告

6

0.020 0.014 0.000

7

0.000 0.014 0.000

8

0.010 0.014 0.000

9

0.000 0.014 0.000

2

3

4

5

6

7

8

9

10

1

析图)

10

112.3133 112.318 112.307

3

4

5

6

7

8

9

10

112.3133 112.3100 112.3167 112.3067 112.3200 112.3200 112.3000 112.3133

%R&R

=

100 R&R

[ /

TV

= 9.75

%PV

=

100 [ PV / TV ]

= 99.52

1.41(PV/ ndc = R&R)

14.38633 =

注:当实验次数为2次时D4=3.267,A2=1.880;为3次时D4=2.575,A2=1.023;实验次数小于7时,D3 均为0

评价结论: □ %R统是可接受的;

量具可接 □ 10%≤%R&R≤30%,且数据级数ndc大于5,分析原因,参考过程能力并与客户商

受

定;

评价人: □ %R&R>30%,或数据级数ndc小于5时,系统不能接受,必须进行改进。

XXX

日期:

XXX

1

2

112.3100 112.3167

112.318 112.318

112.307 112.307

1

112.31

112.32 112.31 112.31 112.32 112.30 112.32 112.32

量具测量值重复性与再现性的评定[讲解]

![量具测量值重复性与再现性的评定[讲解]](https://img.taocdn.com/s3/m/63a62ecd370cba1aa8114431b90d6c85ec3a88a1.png)

量具测量值重复性与再现性的评定一、相关概念1、重复性:传统上把重复性看作“评价人内变异性”。

重复性是指由一个评价人,用同一种测量仪器,多次测量同一零件的同一特性时获得的测量变差。

它是设备本身固有的变差和性能,通常指设备变差,尽管这样容易使人误解。

但事实上,重复性是在确定的测量条件下连续试验得到的普通原因(随机变差)变差。

当测量环境固定和已定义时,即确定了-固定的零件、仪器、标准、方法、操作者、环境和假设条件时,对于重复性最佳的术语是系统内部变差。

除了设备内部变差以外,重复性也包括在特定测量误差模型下任何情况下的内部变差。

2、再现性:传统上把再现性看作“评价人之间”的变异。

再现性通常定义为由不同的评价人,采用相同的测量仪器,测量同一零件的同一特性时测量平均值的变差。

手动仪器受操作者技术影响常常是实际情况,然而,在测量过程(即自动操作系统)中操作者就不是主要的变差源了。

由于这个原因,为此,再现性被看作是测量系统之间或测量条件之间的平均变差。

二、数据来源本案例数据节选自深圳市佳宝隆科技有限公司《重复性与再现性分析报告》,为避免重复,笔者采取了其中的前两次测定,结果如下:操作者测量序号 1 2 3 4 5 6 7 8 9 10A 1 31.99 31.98 31.98 31.99 31.99 31.98 31.99 31.98 31.99 31.992 32.00 31.99 31.99 32.00 31.98 31.99 32.00 31.99 31.99 32.00B 1 32.00 31.99 31.99 31.99 31.99 31.98 31.99 31.98 31.99 31.992 31.99 31.99 31.99 32.00 31.99 31.99 32.00 31.99 31.99 32.00C 1 31.99 31.99 31.99 31.99 31.99 31.98 31.99 31.98 31.99 31.992 32.00 31.99 31.99 32.00 31.98 31.99 32.00 31.99 31.99 32.00在该实验中,n=10,k=3,m=2。

计量标准的重复性试验

计量标准的重复性试验

计量标准的重复性试验是指在同一条件下,使用同一测量方法和仪器,对同一

被测量对象进行多次测量,目的是为了评估测量结果的稳定性和重复性。

重复性试验是评价计量标准的重要手段,对于保证测量结果的准确性和可靠性具有重要意义。

首先,重复性试验需要选择合适的测量方法和仪器。

在进行重复性试验时,需

要确保测量方法的准确性和可重复性,选择适合被测量对象特性的仪器和设备,以确保测量结果的准确性和可靠性。

其次,重复性试验需要进行充分的数据收集和分析。

在进行重复性试验时,需

要对每次测量结果进行准确记录,并进行数据分析和处理。

通过统计分析方法,可以评估测量结果的稳定性和重复性,为后续的测量结果提供参考依据。

重复性试验还需要进行合理的实验设计和控制。

在进行重复性试验时,需要合

理设计实验方案,控制试验条件的稳定性和一致性,以减小外部因素对测量结果的影响,确保测量结果的准确性和可靠性。

此外,重复性试验需要进行合理的结果评价和结论推断。

在进行重复性试验后,需要对测量结果进行合理的评价和分析,得出科学、客观的结论和推断,为后续的测量工作提供指导和参考。

总之,计量标准的重复性试验是保证测量结果准确性和可靠性的重要手段,需

要选择合适的测量方法和仪器,进行充分的数据收集和分析,进行合理的实验设计和控制,进行合理的结果评价和结论推断。

重复性试验的结果将直接影响计量标准的制定和实施,对于提高测量结果的准确性和可靠性具有重要意义。

布氏硬度计测量不确定度评定报告

编号:BQDD1902014布氏硬度计的测量不确定度评定编制:审核:批准:布氏硬度计的测量不确定度评定1. 目的本文件用于布氏硬度计校准过程中,测量设备、人员、环境条件的等因素引起的不确定度评定,使计量人员能够准确、有效地评定通用卡尺的测量结果不确定度。

2. 适用范围本文件适用于实验室所有布氏硬度计的测量结果不确定度评定。

3. 引用文件GJB 3756-1999《测量不确定度表示与评定》 JJG 150-2005《金属布氏硬度计》4. 测量方法(依据JJG 150-2005《金属布氏硬度计》)布氏硬度计的示值误差采用标准硬度块进行校准,校准点的分布,对于不同的标尺,使用对应的标准硬度块进行重复性测量。

下面针对不同标尺示值误差的测量不确定度进行评定。

5. 数学模型 数学模型%100⨯-=HHH δ 式中:δ 被校硬度计的示值误差; H —硬度计示值的算术平均值; H —硬度块的标准值; 6. 不确定度传播律由于输入量H 和H 彼此独立不相关,则不确定度传播律为: )()()(2222212H H u c u c u c +=δ式中:)(H u —标准硬度块引入的标准不确定度;)(H u —硬度计自身引入的标准不确定度;)(δu c—示值误差的合成标准不确定度。

灵敏系数11=c ,12-=c 。

7. 计算标准不确定度分量7.1 标准硬度块引入的标准不确定度)(H u标准硬度块引入的标准不确定度主要来源于标准硬度块证书给出的标准不确定度,根据证书给出的扩展不确定度a ,包含因子k=2,计算得出;7.2硬度计引入的标准不确定度)(H u硬度计引入的标准不确定度主要包括硬度计示值重复性引入的标准不确定度和测量装置测量分辨力引入的标准不确定度。

7.2.1硬度计示值重复性引入的标准不确定度)(1H u ;在一台硬度计上,用硬度块连续测量10次,得出试验标准差,在实际测量中,在重复条件下连续测量5次,则由重复性引入的标准不确定度为:533.2)(1SnSH du n==7.2.2压痕测量装置估读误差引入的标准不确定度)(2H u布氏硬度计压痕测量装置读数显微镜的分度值c 为0.01,估读误差为±1/5,其硬度值的影响为2倍压痕直径关系,看作均匀分布,压痕测量误差引入的标准不确定度为:%100352%1005/2)(2⨯=⨯=dck d c H u 7.2.3硬度计引入的标准不确定度)(H u 为: )()()(2221H H H u u u +=因各分量独立不相关,所以硬度计示值的合成不确定度为:)()(22H H u uu c+=9. 扩展不确定度U :取置信因子k=2 U =k u c。

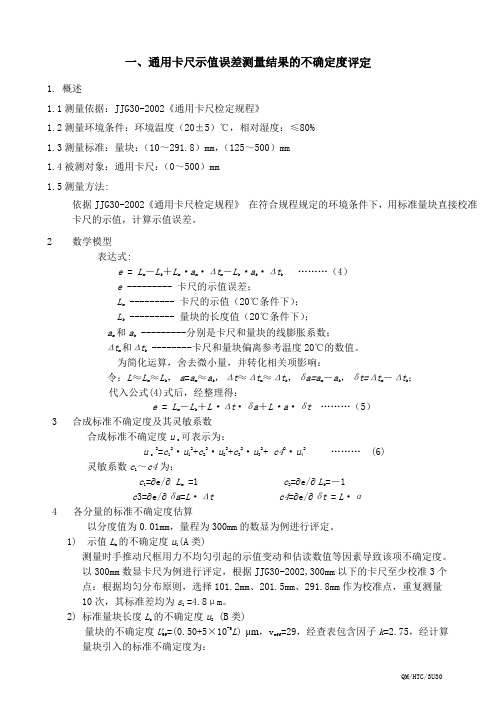

1 通用卡尺不确定度评定

一、通用卡尺示值误差测量结果的不确定度评定1. 概述1.1测量依据:JJG30-2002《通用卡尺检定规程》1.2测量环境条件:环境温度(20±5)℃,相对湿度:≤80%1.3测量标准:量块:(10~291.8)mm,(125~500)mm1.4被测对象:通用卡尺:(0~500)mm1.5测量方法:依据JJG30-2002《通用卡尺检定规程》在符合规程规定的环境条件下,用标准量块直接校准卡尺的示值,计算示值误差。

2 数学模型表达式:e = Lm-L b+L m.a m.Δt m-L b.a b.Δt b (4)e --------- 卡尺的示值误差;Lm--------- 卡尺的示值(20℃条件下);Lb--------- 量块的长度值(20℃条件下);am和a b ---------分别是卡尺和量块的线膨胀系数;Δtm和Δt b --------卡尺和量块偏离参考温度20℃的数值。

为简化运算,舍去微小量,并转化相关项影响:令:L≈L m≈L b,a=a m≈a b,Δt≈Δt m≈Δt b,δa=a m-a b,δt=Δt m-Δt b;代入公式(4)式后,经整理得:e = Lm-L b+L.Δt.δa+L.a.δt (5)3 合成标准不确定度及其灵敏系数合成标准不确定度u c可表示为:u c 2=c12·u12+c22·u22+c32·u32+ c42·u42 (6)灵敏系数c1~c4为:c1=∂e/∂ L m =1 c2=∂e/∂L b=-1c3=∂e/∂δa=L·Δt c4=∂e/∂δt =L·α4 各分量的标准不确定度估算以分度值为0.01mm,量程为300mm的数显为例进行评定。

1) 示值L m的不确定度u1(A类)测量时手推动尺框用力不均匀引起的示值变动和估读数值等因素导致该项不确定度。

以300mm数显卡尺为例进行评定,根据JJG30-2002,300mm以下的卡尺至少校准3个点:根据均匀分布原则,选择101.2mm、201.5mm、291.8mm作为校准点,重复测量10次,其标准差均为s1 =4.8μm。

计量标准重复性考核记录

检定指示量具标准器组的测量重复性考核记录

注:已建计量标准至少每年进行一次重复性试验,重复性应满足检定或校准结果的测量不确定度的要求。

检定游标量具标准器组的测量重复性考核记录

注:已建计量标准至少每年进行一次重复性试验,重复性应满足检定或校准结果的测量不确定度的要求。

检定测微量具标准器组的测量重复性考核记录

注:已建计量标准至少每年进行一次重复性试验,重复性应满足检定或校准结果的测量不确定度的要求。

螺纹塞规检定装置的测量重复性考核记录

注:已建计量标准至少每年进行一次重复性试验,重复性应满足检定或校准结果的测量不确定度的要求。

光滑极限量规检定装置的测量重复性考核记录

注:已建计量标准至少每年进行一次重复性试验,重复性应满足检定或校准结果的测量不确定度的要求。

气动量仪检定装置的测量重复性考核记录

注:已建计量标准至少每年进行一次重复性试验,重复性应满足检定或校准结果的测量不确定度的要求。

精密压力表标准装置的测量重复性考核记录

注:已建计量标准至少每年进行一次重复性试验,重复性应满足检定或校准结果的测量不确定度的要求。

扭矩扳子检定装置的测量重复性考核记录

注:已建计量标准至少每年进行一次重复性试验,重复性应满足检定或校准结果的测量不确定度的要求。

的测量重复性考核记录

注:已建计量标准至少每年进行一次重复性试验,重复性应满足检定或校准结果的测量不确定度的要求。

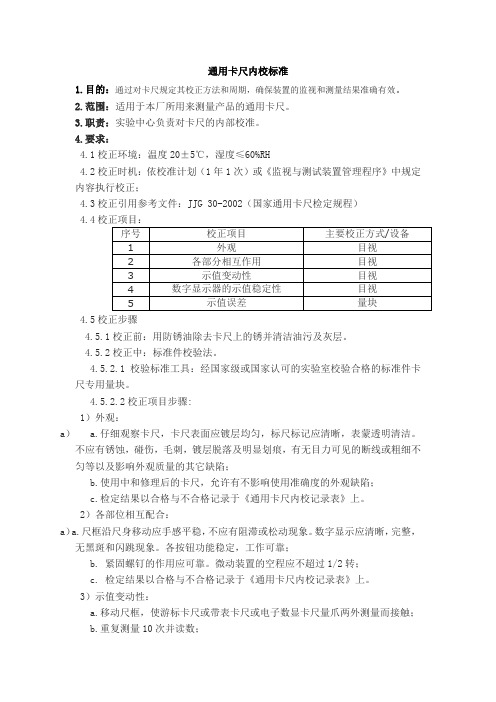

通用卡尺内校标准

通用卡尺内校标准1.目的:通过对卡尺规定其校正方法和周期,确保装置的监视和测量结果准确有效。

2.范围:适用于本厂所用来测量产品的通用卡尺。

3.职责:实验中心负责对卡尺的内部校准。

4.要求:4.1校正环境:温度20±5℃,湿度≤60%RH4.2校正时机:依校准计划(1年1次)或《监视与测试装置管理程序》中规定内容执行校正;4.3校正引用参考文件:JJG 30-2002(国家通用卡尺检定规程)4.44.5校正步骤4.5.1校正前:用防锈油除去卡尺上的锈并清洁油污及灰层。

4.5.2校正中:标准件校验法。

4.5.2.1校验标准工具:经国家级或国家认可的实验室校验合格的标准件卡尺专用量块。

4.5.2.2校正项目步骤:1)外观:a) a.仔细观察卡尺,卡尺表面应镀层均匀,标尺标记应清晰,表蒙透明清洁。

不应有锈蚀,碰伤,毛刺,镀层脱落及明显划痕,有无目力可见的断线或粗细不匀等以及影响外观质量的其它缺陷;b.使用中和修理后的卡尺,允许有不影响使用准确度的外观缺陷;c.检定结果以合格与不合格记录于《通用卡尺内校记录表》上。

2)各部位相互配合:a)a.尺框沿尺身移动应手感平稳,不应有阻滞或松动现象。

数字显示应清晰,完整,无黑斑和闪跳现象。

各按钮功能稳定,工作可靠;b. 紧固螺钉的作用应可靠。

微动装置的空程应不超过1/2转;c. 检定结果以合格与不合格记录于《通用卡尺内校记录表》上。

3)示值变动性:a.移动尺框,使游标卡尺或带表卡尺或电子数显卡尺量爪两外测量而接触;b.重复测量10次并读数;c.示值变动性以最大与最小读数的差值确定;d.带表卡尺和游标卡尺不超过分辨率的1/2,电子数显卡尺不超过0.01mm;e.检定结果以合格与不合格记录于《通用卡尺内校记录表》上。

4)数字显示器的示值稳定性:a.在测量范围内的任意位置紧固尺框,观察1h内显示值的变化不超过0.01mm;b.检定结果以合格与不合格记录于《通用卡尺内校记录表》上。

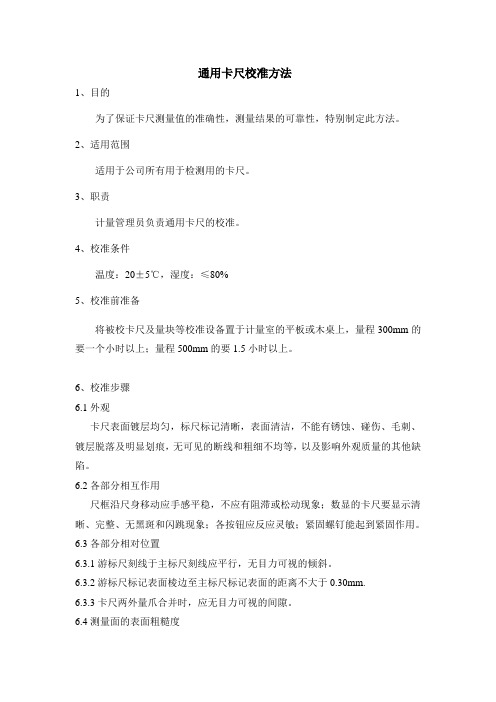

通用卡尺校准规程

通用卡尺校准方法1、目的为了保证卡尺测量值的准确性,测量结果的可靠性,特别制定此方法。

2、适用范围适用于公司所有用于检测用的卡尺。

3、职责计量管理员负责通用卡尺的校准。

4、校准条件温度:20±5℃,湿度:≤80%5、校准前准备将被校卡尺及量块等校准设备置于计量室的平板或木桌上,量程300mm的要一个小时以上;量程500mm的要1.5小时以上。

6、校准步骤6.1外观卡尺表面镀层均匀,标尺标记清晰,表面清洁,不能有锈蚀、碰伤、毛刺、镀层脱落及明显划痕,无可见的断线和粗细不均等,以及影响外观质量的其他缺陷。

6.2各部分相互作用尺框沿尺身移动应手感平稳,不应有阻滞或松动现象;数显的卡尺要显示清晰、完整、无黑斑和闪跳现象;各按钮应反应灵敏;紧固螺钉能起到紧固作用。

6.3各部分相对位置6.3.1游标尺刻线于主标尺刻线应平行,无目力可视的倾斜。

6.3.2游标尺标记表面棱边至主标尺标记表面的距离不大于0.30mm.6.3.3卡尺两外量爪合并时,应无目力可视的间隙。

6.4测量面的表面粗糙度用校准合格的表面粗糙度比较样块比较测量。

测量结果符合下表为合格。

6.5测量面的平面度深度卡尺测量时先将尺框测量面置于1级平板上,移动尺身使其测量面与平板接触,紧固螺钉使尺框测量面和尺身测量面处于同一平面。

测量时,分别在卡尺外量爪测量面、深度卡尺尺框测量面和尺身测量面的公共面的长边、短边和对角线位置上进行。

当所有校准方位上出现的间隙均在中间部位或两端部位时,取其中一个方位间隙量最大的作为平面度。

当其中有的方位中间部位有间隙,而有的方位两端部位有间隙,则平面度以两者中最大间隙量之和确定。

测量面的平面度应不超过下表的规定。

6.6圆弧内量爪的基本尺寸偏差和平行度测量时合并两量爪,圆弧内量爪基本尺寸,首检一般为10mm或20mm,后续校准的基本尺寸允许为0.1的整倍数。

用外径千分尺沿卡尺内量爪在平行于尺身方向的里端和外端分别测量,将测得值与基本尺寸之差中绝对值最大的作为测量结果偏差。

通用卡尺CMC评定

1、概述 1.1测量依据JJG30—2012《通用卡尺检定规程》。

1.2环境条件温度(20±5)℃,相对湿度≤80%RH 。

1.3被测对象测量范围为(0~200)mm ,分度值为0.02mm 的游标卡尺。

1.4测量方法及主要测量设备游标卡尺的示值误差采用4等量块进行校准,各点示值误差以该点读数值与量块尺寸之差确定。

所使用的主要设备详细参数如表1所示。

表1计量标准器和配套设备2、测量模型及不确定度来源分析 2.1 测量模型根据测量方法,当温度与标准温度20℃相差不大时,示值误差可表示为:e =L y –L 0 (1) 式中: e —游标卡尺的示值误差 L y —游标卡尺的读数 L 0—量块的长度尺寸考虑到温度偏离20℃时,材料线膨胀系数和温度差的影响,实际上式应更严格的表示为: e = L y –L 0+ L y y α△t y - L 00α△t 0 (2) 式中:y α和0α分别为卡尺和量块的线膨胀系数;△t y 和△t 0分别为卡尺和量块偏离标准温度20℃的值。

2.2方差和灵敏系数由于△t y 和△t 0基本是采用同一只温度计测量而具有相关性,其数学处理过程比较复杂,为了简化数学处理过程,需要通过如下方法将相关转化为不相关。

令0ααδα-y =; 0t -t y t ∆∆=δ取L ≈L y ≈L 0; =αy α=0α △t =△t y =△t 0由公式(2)得到如下示值误差的计算公式:e = L y –L 0+ L △t αδ + L αt δ (3)由公式(3)可以看出,各变量之间彼此不相关,由公式()i ic x u xf u 222∙⎪⎪⎭⎫ ⎝⎛∂∂=得 ()224223222221220tyu c u c u c u c e u u L L c δδα++∙+∙== (4)式中:11=c ;12-=c ;t L c ∆∙=3;α∙=L c 4y L u ,0L u ,αδu ,t u δ分别表示L y ,L 0,αδ,t δ的标准不确定度,其中除y L u 可采用A 类评定外,其余均采用B 类评定。

重复性再现性-卡尺

% AV = 100[AV/TV] 评价人数量 2 K2 0.7071 = 6.28%

% GRR = 100[GRR/TV] = 13.36% 零件数量 10 K3 0.3146 0.3146 区别分类数(ndc) % PV = 100[PV/TV] = 99.10% ndc= 1.41*PV/GRR = 10

极差图评价: ·若所有的极差均受控,则说明所有评价人都进行了相同的工作。 ·若某个评价人是在控制限之外,则说明他使用的方法与其他人不一致。 ·若所有评价人均有一些超出控制范围的点,则说明该测量系统对评价人的技巧 较较敏感,·大约一半或一半以上的数据点落在控制限之外,则测量系统是适合进行检验出 零件之间的变差,以及能为过程的分析和控制提供有用的信息。 ·若少于一半的数据点落在控制限之外,则测量系统的有效分辨率不足,或者样 本不能代表预期的过程变差。

XDIFF= [Max (X)ABC] - [Min (X)ABC] =

0.00500 10.07667 0.00500 姓名 郑家增 任以贵

+ *

0.00500 10.07433 2.580

)/

2

UCLR= 评价人 A B C

R

*

D4 =

=

测量单元分析 重复性—设备变差(EV) EV = R * K1 =

10.06333 0.01

10.08 10.08 10.08

10.08 0.0

10.08 10.07 10.07

10.07333 0.01

10.07 10.07 10.07

10.07 0.0

10.06 10.07 10.07

10.06667 0.01

B1 B2 B3

XB RB

卡尺内部校准规程

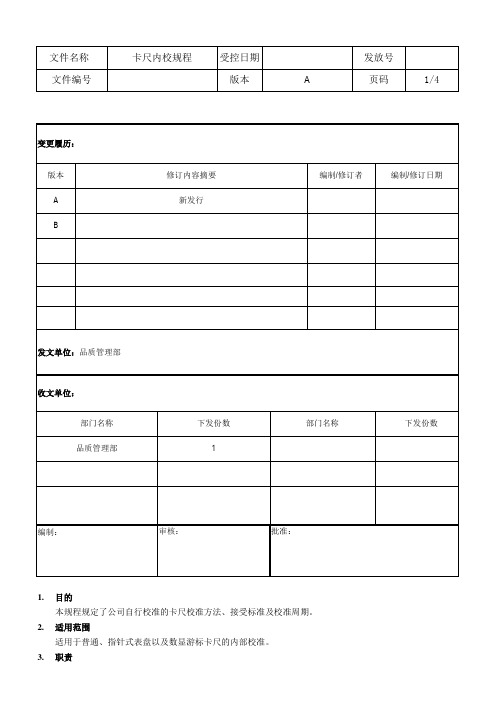

1.目的本规程规定了公司自行校准的卡尺校准方法、接受标准及校准周期。

2.适用范围适用于普通、指针式表盘以及数显游标卡尺的内部校准。

3.职责品质管理部负责此标准的执行 4. 参照标准JJG 30-2012《通用卡尺检定规程》 5. 通用技术要求5.1 外观5.1.1 卡尺表面应镀层均匀、标尺标记应清晰,表蒙透明清洁。

不应有锈蚀、碰伤、毛刺、镀层脱落及明显划痕,无目力可见的断线或粗细不匀等,以及影响外观质量的其他缺陷。

5.1.2 卡尺上必须有制造厂名或商标、分度值和出厂编号。

5.1.3 使用中和后续检定的卡尺,允许有不影响使用的外观缺陷。

5.2 各部分相互作用5.2.1 尺框沿尺身移动应手感平稳,不应有阻滞或松动现象。

数字显示应清晰、完整,无黑斑和闪跳现象。

各按钮功能稳定,工作可靠。

5.2.2 各紧固螺钉和微动装置的作用应可靠。

5.2.3 主尺尺身应有足够长度裕量,以保证在测量范围上限时尺框及微动装置在尺身之内。

5.3 各部分相对位置5.3.1 游标尺刻线与主标尺应平行,无目力可见倾斜。

5.3.2 游标尺标记表面棱边至主标尺标记表面的距离应不大于0.30mm 。

5.3.3 卡尺两外量爪合并时,应无目力可见的间隙。

6. 检定条件6.1 检定室内温度20±5℃。

6.2 检定室内相对湿度不大于80%。

6.3 检定前,应将被检卡尺及量块等检定用设备置于平板或木桌上,其平衡温度时间见下表1的规定。

表1 平衡温度时间表6.4 校准基准6.4.1 标准量块(外校合格的标准量块) 6.4.2 选用外校合格平台7. 检定方法及判定标准各点示值误差以该点读数值与量块尺寸之差确定。

e = L- L o式中:e —卡尺的示值误差L —卡尺的读数值L o —量块的长度8. 检定结果处理8.1 检定为合格卡尺,由检定人员填写《卡尺内校记录表》并提交相关人员审核后,贴上校准合格标签。

8.2 检定不合格卡尺,在《卡尺内校记录表》里注明不合格项目,并标示不合格标签,停止使用。

JJG30-2012 通用卡尺检定规程

JJG30-2012 通用卡尺检定规程JJG30-2012通用卡尺检定规程是中国国家计量检定规程的一部分,旨在规范通用卡尺的检定方法和要求。

本规程于xxxx年xx月xx日批准,并于xxxx年xx月xx日起施行,代替了JJG30-2002版。

本规程适用于各类通用卡尺的检定。

在进行检定前,需要对卡尺进行清洁和校准,以确保其准确性和可靠性。

在进行检定时,需要考虑以下计量性能要求:标尺标记的宽度和宽度差、测量面的表面粗糙度、测量面的平面度、圆弧内量爪的差不多尺寸和平行度以及刀口内量爪的尺寸和平行度。

标尺标记的宽度和宽度差应符合相关标准要求,以确保读数准确。

测量面的表面粗糙度和平面度应满足标准要求,以确保测量的准确性和重复性。

圆弧内量爪和刀口内量爪的尺寸和平行度也应符合相关标准要求。

本规程的起草单位为XXX,托付全国几何量工程参量计量技术委员会负责讲明。

Zero Error (4)XXX instrument is not zero when the measured quantity is zero。

This error can be XXX。

XXX。

temperature changes。

or XXX.n n (5)XXX on the digital display of a measuring instrument。

This XXX changes。

electrical interference。

or XXX accurate measurements。

it is XXX.XXX (5)XXX a constant reading over time。

This is important for accurate and reliable measurements。

XXX temperature changes。

XXX。

and electrical interference.XXX (5)XXX。

XXX issues。

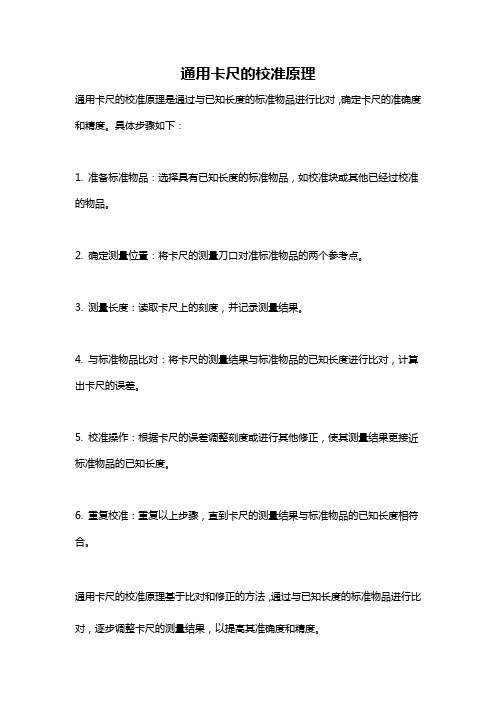

通用卡尺的校准原理

通用卡尺的校准原理

通用卡尺的校准原理是通过与已知长度的标准物品进行比对,确定卡尺的准确度和精度。

具体步骤如下:

1. 准备标准物品:选择具有已知长度的标准物品,如校准块或其他已经过校准的物品。

2. 确定测量位置:将卡尺的测量刀口对准标准物品的两个参考点。

3. 测量长度:读取卡尺上的刻度,并记录测量结果。

4. 与标准物品比对:将卡尺的测量结果与标准物品的已知长度进行比对,计算出卡尺的误差。

5. 校准操作:根据卡尺的误差调整刻度或进行其他修正,使其测量结果更接近标准物品的已知长度。

6. 重复校准:重复以上步骤,直到卡尺的测量结果与标准物品的已知长度相符合。

通用卡尺的校准原理基于比对和修正的方法,通过与已知长度的标准物品进行比对,逐步调整卡尺的测量结果,以提高其准确度和精度。

通用卡尺检定规程

通用卡尺检定规程页次1/6 文件编号GT-WI-QC-002 制定部门品保部生效日期2007-09-01修订原版次修订日期修订内容核准审核制定A0 2007-5-12 1、由原编号“GT-WIP-QC-02”全面修订的.1、目的对通用卡尺进行内部检定,确保其示值的准确度和精确度以及卡尺整体的完整性。

2、范围适用于我司所有通用卡尺(普通游标卡尺、带表游标卡尺、数显游标卡尺和深度游标卡尺)的内部检定。

3、计量性能要求3.1 测量面的平面度测量面的平面度应不超过表1的规定。

表1 测量面的平面度mm测量范围外量爪测量面的平面度深度卡尺的基准面和测量面在同一平面时的平面度0~1000 0.003 0.005>1000~2000 0.005 0.006注:测量面边缘0.2mm范围内允许塌边。

3.2 圆弧内量爪的基本尺寸和平行度合并两量爪。

圆弧内量爪基本尺寸,新制造的应为10mm或20mm整数,其偏差应符合表2的规定;使用中及修理后的基本尺寸允许为0.1mm的整倍数,保证使用的情况下可为卡尺分度值的整数倍,并在证书内页注明。

平行度应不超过表2的规定。

表2 圆弧内量爪的基本尺寸和平行度mm 分度值圆弧内量爪尺寸偏差平行度0.01,0.02 ±0.010.010.05 ±0.020.10 ±0.033.3 刀口内量爪的尺寸和平行度刀口内量爪的尺寸和平行度应符合表3的规定。

3.4零值误差3.4.1 游标卡尺量爪两测量面相接触(深度游标卡尺的主标尺基准面和测量面在同一平面)时,游标上的“零”标记上的“尾”标记与主标尺相应标记应相互重合。

其重合度应符合表4的规定。

3.4.2 带表卡尺量爪两测量面相接触时,圆标尺的指针应位于正上方。

此时毫米读数部位至主标尺通用卡尺检定规程页 次2/6文件编号GT-WI-QC-002制定部门品保部生效日期 2007-09-01修 订原版次 修订日期修订内容核 准审 核制 定A0 2007-5-12 1、由原编号“GT-WIP-QC-02”全面修订的.“零”标记的距离不超过标记宽度,压线不超过标记宽度的1/2。

SS-M80D 量具重复性和再现性数据表 卡尺

10

1.1 1.2

C

1.3

1.4

1.5

.

极差 0.010 1 6.0800 2 6.0800 3 6.0800

均值 6.080 极差 0.000

零件均值 XP

6.079

6.077 0.010 6.0700 6.0700 6.0700 6.070 0.000

6.072

6.077 0.010 6.0700 6.0800 6.0800 6.077 0.010

深圳市展旺连接器有限公司

量具重复性和再现性数据表

NO

:

量 具量 具量 具

卡尺 KC-B-001 0-150mm

定期

评价人

试数验次 3

数

3

1

2

1. A

1 6.0900 6.0700

2.

2 6.0800 6.0700

3.

3 6.0800 6.0700

4.

均值 6.083 6.070

5.

极差 0.010 0.000

计

平均值

6.0750 6.0760 6.0730 X A = 6.0747 RA = 0.0110 6.0730 6.0720 6.0770 X B = 6.0740 RB = 0.0150 6.0740 6.0750 6.0740 X C = 6.0743 RC = 0.0050 X = 6.0743 RP = 0.0122

6.076

试验次 数

最大均值差

X DIFF = MaxX - MinX = 0.0007

D4

均值上限

UCL X

=

X

+ A2 R

=

6.0849

极差上 限

测量仪器的重复性评定

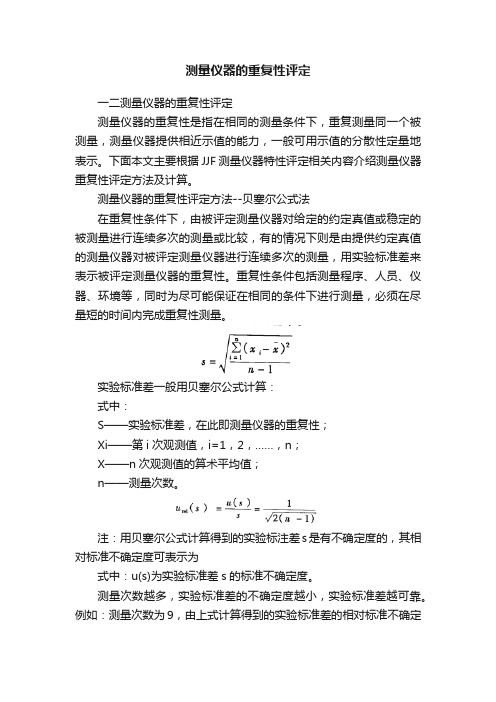

测量仪器的重复性评定一二测量仪器的重复性评定测量仪器的重复性是指在相同的测量条件下,重复测量同一个被测量,测量仪器提供相近示值的能力,一般可用示值的分散性定量地表示。

下面本文主要根据JJF测量仪器特性评定相关内容介绍测量仪器重复性评定方法及计算。

测量仪器的重复性评定方法--贝塞尔公式法在重复性条件下,由被评定测量仪器对给定的约定真值或稳定的被测量进行连续多次的测量或比较,有的情况下则是由提供约定真值的测量仪器对被评定测量仪器进行连续多次的测量,用实验标准差来表示被评定测量仪器的重复性。

重复性条件包括测量程序、人员、仪器、环境等,同时为尽可能保证在相同的条件下进行测量,必须在尽量短的时间内完成重复性测量。

实验标准差一般用贝塞尔公式计算:式中:S——实验标准差,在此即测量仪器的重复性;Xi——第i次观测值,i=1,2,……,n;X——n次观测值的算术平均值;n——测量次数。

注:用贝塞尔公式计算得到的实验标注差s是有不确定度的,其相对标准不确定度可表示为式中:u(s)为实验标准差s的标准不确定度。

测量次数越多,实验标准差的不确定度越小,实验标准差越可靠。

例如:测量次数为9,由上式计算得到的实验标准差的相对标准不确定度为25%,若s=0.10mm,则u(s)=0.025mm。

测量仪器的重复性评定方法--最大残差法由每个观测值与算术平均值之差得到残差,从残差中找出最大残差值,按下式计算实验标准差式中:Vimax——最大残差值;三 Cn——最大残差系数。

Cn的值根据测量次数n从表1中查得。

表1 最大残差系数Cn测量仪器的重复性评定方法--极差法找出观测值中的最大值和最小值,两者之差为极差,按下式计算实验标准差式中:Xmax——观测值中的最大值;Xmin——观测值中的最小值;dn——极差系数。

dn的值根据测量次数n从表2中查得。

表2 极差系数dn在测量次数较少时,一般也可采用极差法。

在实际的重复性评定中应当注意用最大残差法或极差法算得的实验标准差的不确定度,不大于贝塞尔公式计算得的实验标准差的不确定度。