LCD液晶模组的生产工艺

lcm模组组装生产工艺流程

lcm模组组装生产工艺流程英文回答:LCM (Liquid Crystal Module) assembly production process typically involves several steps to ensure the successful manufacturing of the module. The process can vary depending on the specific requirements and components of the module, but here is a general outline of the steps involved:1. Component Preparation: This step involves preparing all the necessary components for the assembly process. This can include the LCD panel, backlight module, touch panel, flex cables, connectors, and other electronic components. The components are inspected for any defects or damages before proceeding to the next step.2. PCB Assembly: The Printed Circuit Board (PCB) is prepared by soldering the necessary electronic components onto it. This includes the driver ICs, resistors, capacitors, and other surface-mounted devices. The PCB iscarefully designed to accommodate the specific requirements of the LCM module.3. LCD Bonding: In this step, the LCD panel is bonded to the PCB. The LCD panel is aligned and attached to the PCB using a special adhesive or tape. This ensures a secure and reliable connection between the LCD panel and the PCB.4. Backlight Integration: The backlight module is integrated into the assembly. This involves attaching the backlight unit, which includes the LED or CCFL (Cold Cathode Fluorescent Lamp), to the LCD panel. The backlight module provides the necessary illumination for the display.5. Touch Panel Integration: If the LCM module includesa touch panel, this step involves integrating it into the assembly. The touch panel is aligned and attached to the LCD panel using a special adhesive or tape. This allows for touch input functionality on the display.6. Testing and Quality Control: Once the assembly is complete, the module undergoes rigorous testing and qualitycontrol checks. This includes functional testing, visual inspection, and performance evaluation to ensure that the module meets the required specifications and standards.7. Packaging and Shipping: The final step involves packaging the LCM modules for shipment. The modules are carefully packed to prevent any damage during transportation. They are then shipped to the customers or distributors for further integration into their end products.中文回答:LCM(液晶模块)组装生产工艺流程通常涉及多个步骤,以确保模块的成功制造。

TFT-LCD模组工艺介绍

POL

POL贴附

※ 偏光片产生的最大不良时偏光片异物。

POL

一、概述

1. POL定义

POL工艺:将光轴垂直两片偏光片按照一定方向贴在上下玻璃上,在 经过一定的温度、压力、时间脱泡,达到点亮后正常显示的目的。

2.车间资材

车间所用材料:直接材料、消耗材料 直接材料:最终保存在产品上的材料,如:POL、PANEL 消耗材料:最终不存在产品上的材料,如:酒精、全棉纸、无尘布、刀片等;

工序介绍

TUFFY 涂敷

目的:将端子区域涂上一层 保护层,保护ITO电极。

遮光带粘贴

目的:将端子正反两面贴上 黑色的遮光带,使IC不受光 照,保护脆弱的IC芯片。

工序介绍

U/V涂敷&固化

目的:将FPC与PANEL连接处涂上粘力很强的UV胶,使FPC 更加牢固地固定在PANEL上。

工序介绍

组装

目的:最主要的目的是使背光源焊接到FPC上,为显示提供光。 组装客户所要求的所有部件。

工位常见不良: 原材不良:FPC材质不良、FPC线路刻痕等 作业不良:FPC压接错位、FPC剥离强度不够(温度、压力、时间选择)、FPC邦定异物、 偏光片烫伤

FOG车间

上下错位判定基准

水平对 位标记 水平对位,向下或者向上错位,若错位超出出一个水平对位BUMP的宽度(或 ITO的宽度),为不良.水平对位标记FPC BUMP和PANEL ITO有重叠就为良品

RUBBER放置时重叠导致温 度压力异常

FOG车间

4、导电球状态及错位基准

左右错位判定基准

两边空的线路,不作为错位判定基准

两边第一根有效线路,作为判定的基准

若错出的宽度超出BUMP宽度(或ITO的宽度)的1/2,判定为不良品;若错出1/2或1/2以 内,判定为良品.

TFT-LCD液晶面板模组生产过程大揭密

TFT-LCD液晶面板模组生产过程大揭密TFT-LCD(Thin-Film Transistor Liquid Crystal Display)液晶面

板模组,英文缩写LCM,是集成了丝印、FPC、TFT液晶屏、背光等子模组

的一种技术产品。

它可以实现显示器的基本功能,可广泛应用于电脑及其

他电子产品的显示终端。

TFT-LCD液晶面板模组的生产过程主要包括了丝印、FPC制作、TFT液晶屏制作、背光组件制作、以及模组封装等步骤。

1.丝印制作

丝印是TFT-LCD液晶面板模组生产的第一步,主要任务是将客户要求

的印刷图案(如品牌、图案、型号、生产日期等)印刷在基板上,分为一

次性印刷和双侧沉金两种方法。

其中一次性印刷的步骤主要包括转移、喷胶、沉金、洗胶、暴胶等;而双侧沉金的步骤则需要喷胶、洗胶、沉金、

暴胶、回流六个步骤。

2.FPC制作

FPC(Flexible Printed Circuit)是一种可折叠的印刷电路板,是TFT-LCD液晶面板模组生产过程中的关键环节。

FPC的制作主要包括设计、打样、抗焊、压合、检测等工序。

在设计时,必须充分考虑电流传输要求、重叠要求、抗拉强度等情况,以确保FPC的使用性能。

打样之后,必须对FPC进行抗焊、压合等工艺加工,以确保FPC的表面无变形,焊接质量可靠。

3.TFT液晶屏制作

TFT液晶屏是TFT-LCD液晶面板模组的核心部件,制作过程中需要经

历四个步骤:首先是基板生产。

(完整版)LCD制作工艺资料

LCD 工艺流程简述一、前段工位:涂光刻胶(PR COA )――前烘烤(PREBREAK 曝光(DEVELOP显影(MAIN CURE ——蚀刻(ETCHINGITO 玻璃,并用物理或者化学的方法将ITO 表面的杂质和油污洗净, 然后把水除去并干燥,保证下道工艺的加工质量。

光刻技术(1.气相成底模2.旋转烘胶3.软烘4.对准和曝光5.曝光后烘焙(PEE )6.显影7.坚膜烘焙8.显影检查)C. 涂光刻胶: 在ITO 玻璃的导电层面上均匀涂上一层光刻胶, 过光刻胶的玻璃要在一定的温度下作预处理ITO 玻璃的投入(grading )玻璃清洗与干燥(CLEANING去膜(STRIP CLEAN 【属于光科技术,详见百度百科】 图检(INSP )――清洗干燥(CLEANTOP 涂布(TOPCOATUV 烘烤(UVCURE 固化(MAIN CURE ――清洗(CLEAN涂取向剂(PI PRINT ) ——固化(MAIN CURE 清洗(CLEAN ——丝网印刷(SEAL/SHORT PRINTING烘烤(CUPIN 孑URNACE ——喷衬垫料(SP ACES PRAY对位压合(ASSEMBLY —— 固化(SEAL MAIN CURIN )讲解:1. ITO 图形的蚀刻:(ITO 玻璃的投入到图检完成)A. ITO 玻璃的投入:根据产品的要求,选择合适的ITO 玻璃装入 传递篮具中,要求ITO 玻璃的规格型号符合产品要求,切记ITO 层面一定要向上插入篮具中。

B.玻璃的清洗与干燥: 将用清洗剂以及去离子水( DI 水)等洗净D. 前烘:在一定的温度下将涂有光刻胶的玻璃烘烤一段时间,以使光刻胶中的溶剂挥发,增加与玻璃表面的粘附性。

E. 曝光:用紫外光(UV 通过预先制作好的电极图形掩模版照射光刻胶表面,使被照光刻胶层发生反应,在涂有光刻胶的玻璃上覆盖光 刻掩模版在紫外灯下对光刻胶进行选择性曝光:(如图所示)光致抗蚀剂y涂胶(成ffi )紫外灯显形液漂洗液检谡9显彩t 以正胶为例》 图3光夏印工艺i 要流程F. 显影:用显影液处理玻璃表面,将经过光照分解的光刻胶层除去,保留未曝光部分的光刻胶层,用化学方法使受UV 光照射部分的光刻胶溶于显影液中,显影后的玻璃要经过一定的温度的坚膜处理G. 坚膜:将玻璃再经过一次高温处理,使光刻胶更加坚固。

lcd工艺流程

lcd工艺流程液晶显示器(Liquid Crystal Display,LCD)是一种广泛应用于电子产品中的平面显示技术。

LCD工艺流程是指从原材料到最终成品的制造过程。

LCD工艺流程一般包括玻璃基板制备、涂布、曝光刻蚀、封装等多个环节。

下面将详细介绍一下LCD的工艺流程。

首先是玻璃基板制备。

玻璃基板是LCD显示器的主要组成部分,是承载液晶材料和电路的支撑物。

玻璃基板制备一般分为成型、清洗和平整化三个步骤。

成型即将玻璃熔化成具有所需厚度、尺寸和平整度的平板。

清洗是为了去除玻璃表面的杂质和污染物。

平整化则是通过对玻璃基板进行机械加工,使其表面平整度达到要求。

接下来是涂布。

涂布是将液晶材料均匀涂布在玻璃基板上的过程。

液晶材料是LCD显示器的关键部件,决定了液晶显示效果。

涂布工艺包括上料、铺液、匀液、烘干等步骤。

上料是将液晶材料倒入涂布机中。

铺液是将液晶材料均匀铺展在玻璃基板上。

匀液是利用刮刀将液晶材料进行均匀分布。

烘干是利用热风将液晶材料表面的溶剂快速挥发,使其固化成薄膜。

然后是曝光刻蚀。

曝光刻蚀是利用光刻和刻蚀技术将所需图案形成在液晶材料上的过程。

光刻是先将玻璃基板涂覆一层光刻胶,然后投影光源照射光刻胶,形成光刻胶图案。

刻蚀是将暴露出来的部分胶层和液晶材料进行化学加工,形成所需图案。

曝光刻蚀工艺需要高精度的光刻机和刻蚀设备,可以实现微米级的图案制造。

最后是封装。

封装是将液晶模组组装成完整的LCD显示器的过程。

包括液晶模组的加热、固定和密封等步骤。

加热是为了改善液晶材料的性能,提高显示效果。

固定是将液晶模组的各个部件进行组装和固定。

密封是将液晶模组放入密封膜中,进行真空封装,确保显示效果与使用寿命。

总结来说,LCD工艺流程包括玻璃基板制备、涂布、曝光刻蚀和封装等多个环节。

这些环节都需要高精度的设备和技术来保证LCD显示器的制造质量。

随着科技的发展,LCD工艺流程也在不断创新和改进,以满足人们对更高品质和更大尺寸的显示需求。

LCD液晶模组的生产工艺

原理、生产流程概述所谓“模组”厂(LCM)其实是液晶显示器的“后段”生产过程,顾名思义,模组二字即模块组合,它共有三个步骤:第一步:将LCD液晶成品面板(Cell)、异方向性导电胶(ACF)、驱动IC、柔性线路板(FPC)和PCB电路板利用机台压合(其间需在太上老君炼丹炉内经过一定的温度和压力才能练就火眼金睛:),第二步:接下来和背光板、灯源、铁框一齐组装成品;第三步:老化处理,经过重重检测就是我们见到的“液晶面板了”。

总之,相对于第五代面板厂那种天价的投资(动辄数十亿美元)、惊人的占地面积(起码五个足球场)和需要的无数高精尖设备(全在美国对大陆禁运之列),模组厂在技术、规模上还属于小巫见大巫的,不过能亲眼进入无尘车间也是一大快事,在进入车间前,沐浴修身是不必了,不过所有的电子设备包括数码相机、手机等均需统统枪毙。

在用图片展示整个生产流程之前,我们还是先来了解一下液晶显示面板的工作原理吧,这能加深我们对工厂的认识。

TFT-LCD液晶屏显示原理液晶显示屏是透过硅玻璃上的电路形成电场,来驱动玻璃与滤光片间的液晶分子,在自然状态下呈并列平行排列,当电路对液晶层施加电场,液晶分子会朝不同的方向偏转,这时液晶类似于开关作用可以让光线通过,令液晶层形成不同的透光效果,从而达到显示不同画面的目的.好,有了这个基础,我们沿着生产流程来看.首先,在制造过程中,组装区和包装区所需要的“人力”成本还是相当可观,因此难怪台湾纷纷把大陆作为模组部分的首选——除接近客户外也可大幅降低成本。

生产流程详述看到液晶面板,你能明白第一步有几个元件需要压合吗?首先是异方向性导电胶(ACF)贴附:利用异方向性导电胶(可当作双面胶看待)黏附于IC 和Cell间,提供导通和粘合之功能;其次进行集成电路(IC)压合作业,目的是为了使面板线路与IC线路通过导电粒子导通,以达到电流信号流通的目的。

接下来是可挠式线路板(FPC)压合作业:FPC是软性印刷板,起连接讯号的作用,经过这一步压合我们可以使面板线路与FPC线路通过导电粒子导通以顺利连接信号.最后一步压合是集成电路板(PCBA)压合,通过这个步骤我们可以达到两个目的,一是可以使FPC和PCB的线路通过导电粒子导通,从而让电流信号流通,第二是机台压合提供一定的温度、压力通过控制压合时间,AFC可在高温下聚合硬化而将两种不同材料连在一起以提供足够的工作强度。

液晶模组生产工艺

液晶模组生产工艺液晶模组生产工艺是指将液晶显示器的相关零部件和材料进行组装和加工的过程。

液晶模组一般由液晶面板、背光模块、驱动电路板等组成,下面是液晶模组的生产工艺简要介绍。

首先,准备液晶面板。

液晶面板是液晶显示器的核心部件,它由基板、透明电极、液晶材料等组成。

在生产过程中,首先需要选择合适的基板材料,并进行化学处理和精密加工,制备基板。

然后,在基板上涂布透明电极,形成液晶显示的电场。

接下来,将液晶材料填充到基板之间形成液晶层。

最后,将上下两个基板封装在一起,形成液晶面板。

其次,制备背光模块。

背光模块负责提供液晶显示器的背景光源。

背光模块一般由光源、光导板、反射片和透镜等组成。

光源可以选择冷阴极管或者LED。

在生产过程中,首先需要选择合适的光源,并进行组装和测试。

然后,将光源辐射的光线通过光导板进行转换和扩散,最后通过透镜和反射片的反射,使光线覆盖整个液晶面板。

然后,制作驱动电路板。

驱动电路板负责控制液晶面板和背光模块的工作。

在生产过程中,首先需要设计电路板的布局和连接,然后将电阻、电容、晶体管等元器件焊接到电路板上。

接下来,对电路板进行测试和调试,确保其正常工作。

最后,组装和测试液晶模组。

将液晶面板、背光模块和驱动电路板进行组装,形成完整的液晶模组。

在组装过程中,需要使用精密的工具和设备,确保各个组件的精确对位和连接。

组装完成后,对液晶模组进行各项测试,包括亮度、色彩、对比度等参数的测试,确保其性能达到要求。

综上所述,液晶模组生产工艺包括准备液晶面板、制备背光模块、制作驱动电路板和组装及测试液晶模组等步骤。

这些步骤需要精确的工艺控制和专业的设备,确保液晶模组的质量和性能达到要求。

LCD工艺和生产流程简介

1.基板清洗

噴水

2.光阻塗佈

P/R Coating ITO Glass

刷子

風刀

Array 生产-- ITO 成型工程

3.曝光

P/R Layer ITO Layer

Glass

4.顯影 反應部份光阻劑以顯影液去除

顯影液

UV

反應部份以顯影液除去

Array 生产-- ITO 成型工程

5.ADI (After Developing Inspection) 顯影後觀察(檢查) 检查项目:

一次测试项目

1.测量元件导通电流(ION) 2.测量元件截止电流(IOFF) 3.测量切入(CUT IN)电压VT 4.测量电压电流曲线TV CURVE

电流I

ION

IOFF

切入電壓

电压V

Array 生产– 表面处理工程

表面處理工程 1.中間塗佈(Isolation Layer Coating) 中間絕緣層以轉動方式塗佈

3.某段不亮 【原因】LCD內部或PIN腳ITO線路開路(製程不良或作業疏失引起) 【改善】1.ITO線路蝕刻製程控制

2.操作人員規範作業

4.十字線 【原因】SEG端與COM端線路間存在導電雜質引起絕緣層的破壞 【改善】1.控制液晶純度

2.絕緣層塗佈製程控制

LCD常見的不良現象

5.殘影 【原因】液晶未純化,LC本身作為電容質,其內部離子在長時間通電後,在電極兩端會

Cell生产–COG设备

Cell生产–COG

Cell生产–COG

Cell生产–FOG FOG是英文“FPC On Glass”的缩写。即将FPC通过ACF与邦定好IC玻璃连接导通。

Cell生产–FOG

Cell生产–FOG

lcm模组生产工艺

lcm模组生产工艺LCM(Liquid Crystal Module)是一种将液晶玻璃、薄膜晶体管、背光源等元器件集成在一起的液晶显示模块。

它被广泛应用于电视、电脑、手机、平板等电子产品中,成为现代电子产品的重要组成部分之一。

LCM模组的生产工艺包括以下几个主要步骤:1. 玻璃基板处理:LCM模组的基板是液晶显示的核心部件之一。

在生产过程中,首先要对玻璃基板进行清洗、打磨和加工处理,以保证其表面的平整度和透明度。

2. 片上电路制作:片上电路是LCM模组中的另一个重要组成部分,主要包括驱动电路和信号处理电路。

制作片上电路需要通过光刻、蒸发、切割、焊接等工艺步骤进行。

3. 液晶注入:液晶是LCM模组的核心元件,它决定了显示效果的质量。

在生产过程中,将经过特殊处理的液晶材料注入到两个玻璃基板之间的空隙中,并通过负压和真空技术将空气排出,确保液晶填充均匀、不产生气泡。

4. 封装背光源:背光源是LCM模组中用于提供背景光亮度的重要组件。

生产过程中,将背光源封装在模组的背光板中,以确保背光光源的稳定性和均匀性。

5. 模组装配:LCM模组的各个组件需要通过精确的组装工艺进行合理的组合。

工人需要根据设计要求,将玻璃基板、液晶、片上电路、背光源等元件按照一定的顺序进行组装,并通过精密的焊接和粘接工艺进行固定。

6. 测试和调试:在模组生产完成后,需要进行严格的测试和调试,以确保模组的品质达到要求。

测试工艺包括亮度测试、色彩测试、灰度测试、响应速度测试等多个方面,确保模组的性能指标符合标准。

7. 包装和出厂:经过测试和调试合格的LCM模组将进行包装,并准备出厂。

在包装过程中,模组需要被包裹在透明塑料袋中,以防潮湿和破损。

然后,将其放入盒子中,并贴上合格标识和防伪标签,最后进行出厂检验,准备发货。

总结来说,LCM模组的生产工艺包括玻璃基板处理、片上电路制作、液晶注入、封装背光源、模组装配、测试和调试、包装和出厂等多个环节。

lcd生产工艺流程

lcd生产工艺流程LCD(Liquid Crystal Display)是液晶显示器的简称,是一种利用液晶材料来显示图像的平面显示技术。

下面是LCD生产的工艺流程:1. 玻璃基板制备:首先需要准备两片大型的玻璃基板,一片作为液晶显示面板的正面(TFT面板),另一片作为背面(色彩滤光片面板)。

2. 制作TFT面板:在TFT面板上,首先需要通过薄膜沉积工艺,在玻璃基板上涂覆一层透明导电层(通常是氧化铟锡层),用于传输电流。

然后在导电层上,使用光刻和薄膜沉积等工艺,依次制作薄膜晶体管(TFT)和电路结构。

3. 制作色彩滤光片面板:在色彩滤光片面板上,首先需要将一层有机色彩滤光片涂覆在玻璃基板上。

然后通过光刻等工艺,制作出三原色(红、绿、蓝)的像素点阵。

4. 液晶填充:将两个制作好的玻璃基板中间加上一层液晶材料,并进行密封。

液晶材料是由两层平行的玻璃基板包裹,基板上都有导电层和透明导电物体。

在液晶层内部,每个像素点都有一个类似液态的晶体,有正常、液态、正常三种状态,通过施加不同的电压来控制液晶的状态。

5. 封装:将液晶显示结构加热至封装温度,然后通过化学反应或机械焊接等工艺,将两个玻璃基板粘合在一起,并在侧面密封,防止液晶材料泄漏。

6. 模组制作:将封装好的液晶显示结构整合成一个完整的液晶模组,加入背光源、控制电路和接口等元件。

7. 调试和测试:对液晶模组进行调试和测试,确保其正常工作和质量符合要求。

8. 封装和组装:将调试好的液晶模组封装在塑料外壳中,并进行最后的组装工作,包括安装支架、接口线等。

9. 最后测试和质量控制:对成品进行最后的测试和质量控制,确保产品的性能和质量符合标准要求。

10. 出厂:最后,通过包装和运输等工序,将产品出厂,并投放市场。

以上是LCD生产的主要工艺流程,涵盖了从原材料制备到成品生产的过程。

该流程需要严格的质量控制和技术要求,以确保生产出高质量的LCD产品。

lcm液晶显示模组生产加工工艺流程

lcm液晶显示模组生产加工工艺流程LCM液晶显示模组是一种重要的电子元件,广泛应用于电视、电脑、手机等各种电子产品中。

在液晶显示模组的生产加工过程中,需要经历多个工艺流程,以确保产品的质量和性能。

下面将详细介绍LCM液晶显示模组的生产加工工艺流程。

LCM液晶显示模组的生产加工工艺流程开始于基板加工。

基板是液晶显示模组的核心部件,一般采用玻璃基板。

在基板加工过程中,需要进行切割、修整、抛光等工艺,以确保基板的平整度和尺寸精度。

接下来是ITO玻璃加工。

ITO玻璃是一种具有导电性能的玻璃,用于制作液晶显示模组的电极。

在ITO玻璃加工过程中,需要进行清洗、蒸镀等工艺,以形成均匀导电膜。

然后是涂布工艺。

涂布是将液晶材料均匀涂布在基板上的工艺,涂布过程中需要控制温度、湿度和涂布速度等参数,以确保液晶材料的均匀性和质量。

接下来是光刻工艺。

光刻是将液晶材料中的光刻胶暴露在紫外线下,形成图案的工艺。

光刻胶的选择和曝光过程的控制对于液晶显示模组的性能和质量至关重要。

然后是薄膜工艺。

薄膜是液晶显示模组中的重要组成部分,用于调节光的透过率和偏振方向。

薄膜工艺包括蒸镀、溅射等工艺,以形成具有特定光学性能的薄膜层。

接下来是封装工艺。

封装是将液晶显示模组的各个组件进行组装和封装的工艺。

封装过程中需要控制温度和压力等参数,以确保封装质量和产品的可靠性。

最后是测试和包装。

测试是对液晶显示模组进行功能和性能测试的工艺,以确保产品符合规格要求。

经过测试后,产品需要进行包装,以便于运输和销售。

LCM液晶显示模组的生产加工工艺流程包括基板加工、ITO玻璃加工、涂布、光刻、薄膜、封装、测试和包装等多个工艺环节。

每个环节的工艺都需要精确控制和严格执行,以确保产品质量和性能。

通过不断改进工艺和技术,可以提高液晶显示模组的生产效率和产品质量,满足市场的需求。

TFTLCD模组工艺介绍

TFTLCD模组工艺介绍TFT LCD(Thin Film Transistor Liquid Crystal Display)是一种主动矩阵液晶显示技术,被广泛应用于电子设备的显示屏中。

TFT LCD模组工艺是指将液晶显示屏及相关元器件,如驱动电路、背光源等组装到一个整体的模组中的制造过程。

以下是TFT LCD模组工艺的介绍。

1.玻璃基板切割:TFTLCD的制造过程从玻璃基板切割开始。

玻璃基板根据显示屏尺寸进行切割,通常采用大块玻璃进行切割,随后经过精密的加工和打磨,形成规定尺寸的玻璃基板。

2.玻璃基板预处理:切割后的玻璃基板需要进行一系列的预处理工艺,包括玻璃基板清洗、光刻涂覆、烘干等。

这些步骤旨在去除基板表面的杂质、改善基板表面的平整度,并为后续的生产步骤做好准备。

3.光刻:在玻璃基板上进行光刻工艺是制造TFTLCD关键的一步。

光刻将光敏材料,如光刻胶,涂覆在玻璃基板上,并通过光刻机进行曝光、显影等步骤,形成光刻图案。

这些图案将被用于制造TFT(薄膜晶体管)。

4.涂布TFT膜:在光刻完成后,需要将TFT膜沉积在基板上。

这一步骤通常采用物理气相沉积(PVD)或化学气相沉积(CVD)的方式进行。

TFT薄膜的组成包括导电层、绝缘层和半导体层,这些层的顺序和厚度对TFTLCD的性能有较大的影响。

5.激活和切割TFT膜:经过涂布TFT膜之后,需要进行激活和切割工艺。

激活是将TFT膜中的导电层和半导体层结合起来,形成可用的晶体管。

切割则是将基板切割成适当尺寸的小块,每块即成为一个TFT液晶显示单元。

6.液晶填充:切割好的基板需要进行液晶的填充。

液晶是一种特殊的有机化合物,在涂布到基板上之前需要经过一系列的净化和控制工艺。

液晶填充是整个工艺中最关键的一步,它决定了液晶显示屏的品质和性能。

7.封装:液晶填充后,需要将两块基板用密封胶水封装在一起,形成液晶显示屏的最终结构。

封装过程需要控制温度和压力,确保液晶层均匀分布,并排除气泡等问题。

lcd生产工艺模组

lcd生产工艺模组LCD(液晶显示器)是一种最常见的显示技术,在各种电子设备中使用广泛。

液晶显示器由LCD面板和LCD模组两部分组成,LCD模组是将LCD面板与背光源、驱动电路等元件进行组合,形成完整的显示模块。

LCD模组的生产工艺主要包括以下几个步骤:1. LCD面板生产:首先,将玻璃基板与导电层进行涂覆和暴光处理,形成透明导电层。

然后,利用薄膜晶体管(TFT)技术,在导电层上沉积薄膜晶体管和像素电极,并使用液晶材料将两块玻璃基板粘合在一起。

最后,通过切割、封装等工艺,将大面积LCD面板切割成多个小尺寸的LCD面板。

2. 背光源生产:LCD需要背光源来提供光源,常用的背光源有冷阴极灯(CCFL)和LED。

在背光源生产过程中,首先需要将LED芯片进行分选和组合,然后使用导光板、反射板等材料进行组装,形成背光源模块。

3. 驱动电路生产:液晶显示器需要驱动电路控制液晶分子的取向和透过率,以显示出图像。

驱动电路的生产包括电路设计、印刷电路板制造、元件焊接等过程。

4. LCD模组组装:将LCD面板、背光源模块和驱动电路进行组装。

首先将LCD面板与背光源模块贴合,通过粘合剂或压合等方式进行固定。

然后将驱动电路连接到LCD面板的引脚上,并利用封装材料固定。

最后,通过接线、灰尘清除等工艺,完成LCD模组的组装。

5. 功能测试:完成LCD模组的组装后,需要进行功能测试,确保LCD模组的各项功能正常。

测试内容包括图像质量、触摸功能(如果有)、亮度调节等。

以上是LCD模组的主要生产工艺。

随着技术的不断发展,LCD模组的生产工艺也在不断改进和优化,以提高生产效率和产品质量。

同时,LCD模组的生产过程中还需要考虑环境保护和能源节约等因素,推动LCD显示技术的可持续发展。

液晶显示器后段和模组制造工艺基础

开机

曝光

反转

排玻璃 设置加压封口程序

渗胶 封口点胶

真空减压,取玻璃 检验

多段加压 吐液晶

擦拭液晶 翻转

不合格

合格

正式生产

2.4.4 工序的管理项目

• 液晶盒大小 • 玻璃厚度 • 加压大小 • 加压时间 • 渗胶压力控制 • 渗胶时间 • 曝光时间

LCD

LCD

2.5 二次切割和二次裂片工艺

2.5.1 二次切割和二次裂片工艺简介

2.3.1 液晶灌注工艺简介

液晶灌注工艺是利用真空压差原理,将已抽 成真空的液晶空盒倒置在充满液晶的槽上,空盒外 充气后产生的压差将液晶灌入盒内。

2.3.2 液晶灌注工序的主要工艺要求

• 气泡 • 内污 • 灌注速度

LCD

2.3.3 液晶灌注工序的设备及操作流程

a) 液晶灌注机简介 b) 液晶灌注流程简介

• 热压头平整度 • 工作平台平整度 • 热压头与工作平台的平行度 • 净化 • 静电

LCD

3.2 COG(chip on glass)工艺

3.2.1 COG工艺简介

COG工艺是将驱动芯片直接热压焊接在LCD屏 上的特定ITO电极相应位置上的过程。

3.2.2 COG工序的主要工艺要求

• ACF贴附精度 • COG对位精度 • COG压接精度 • COG压接可靠性

入库 Storage

包装 Packag

e

检测 Test

LCD

1.2.2 带载自动封装 (TAB)

带载自动封装 (TAB): Tape Automatic Bonding

清洗屏 Panel Cleaning

贴异方性导电胶 ACF Laminating

tft-lcd 模组工艺

tft-lcd 模组工艺TFTLCD模块是一种集成了显示器、控制器、驱动器、信号处理器等功能的模块化显示设备。

其工艺可分为几个步骤:基板制备、光刻、蒸镀、涂层、封装等。

一、基板制备TFTLCD模块的基板需要精细的加工,以便将灵敏的电子元件以及微细的电路布线放置在上面。

基板制备的过程包括以下几个步骤:1.基材选择将尺寸、机械强度和热膨胀系数等因素考虑在内,选择适合的基材。

2.基板清洗在制造TFTLCD模块前,基板需要经过多次清洗,以清除杂质和油污,以及保证基板表面的平整度和纯度。

3.光刻蚀刻在基板表面涂上光刻胶,然后利用光刻机器将图案暴光到光刻胶上。

通过化学处理,将涂有光刻胶的区域蚀刻掉,形成需要的线路和电路。

二、光刻光刻工艺是制备TFTLCD模块中最重要的部分之一。

光刻工艺主要用于将模块内部的线路、IC等器件图案投射到基板上,然后通过化学蚀刻技术来形成隔离区域以及元器件连接的电路板线路等组成部分。

在光刻工艺中,主要包含以下几个步骤:1.光掩膜制作通过绘图软件和光刻技术,将TFTLCD模块的金属线路和元器件的图案反映到光掩膜上。

2.光刻在半导体制造中,光刻机器一般使用UV光在光刻胶外的区域形成透明模板,通过蒸发法将金属层沉积到模板上,最终形成需要的电路图案。

3.蚀刻经过光刻之后,需要通过蚀刻技术进行清洗,以去除不需要的金属片,以及一些残留的光刻胶等杂质。

三、蒸镀蒸镀是在制造TFTLCD模块中最重要的步骤之一。

它包括物理气相沉积和化学气相沉积两种方式,可用于制造透明导电氧化锌层或透明电极,从而通过触控来操控触摸屏。

蒸镀的步骤主要包括:1.产生沉积物利用化学或物理方法的反应,在基板上产生薄层的金属或化合物。

2.沉积在真空中,利用热源或电子束等方式,将沉积物沉积到基板上形成所需的功能层。

3.整形根据层数和功能的不同,需要对沉积物进行整形,以确保其可以正确连接到其他电路和器件。

四、涂层涂层是制造TFTLCD模块中的一个重要步骤,可用于保护基板、光刻胶以及电路等关键部分,避免机械损坏和氧化腐蚀。

TFTLCD模组工艺介绍

TFTLCD模组工艺介绍TFTLCD(Thin Film Transistor Liquid Crystal Display)是一种目前广泛应用于电视、电脑显示器和移动设备上的液晶显示技术。

TFTLCD模组是基于TFT技术的LCD显示屏模块,具有高精度、高亮度、高对比度和高刷新率等优点。

首先,TFTLCD模组的工艺开始于玻璃衬底的制备。

玻璃衬底通常是由硅基玻璃材料制成,经过高温处理和平整化处理后的玻璃衬底具有较好的物理性能和平整度。

接下来,玻璃衬底上进行涂布层的制备。

涂布层是用来提高透光性和平整度的一层透明材料。

在制备涂布层时,需要将液态的透明材料均匀涂布在玻璃衬底上,并通过烘烤或紫外光固化等处理方式使涂布层形成均匀致密的薄膜。

然后,在涂布层上制备透明导电膜。

透明导电膜一般是由氧化铟锡(ITO)等材料制成,具有很好的导电性和透光性。

制备透明导电膜时,通过物理或化学方法将透明导电材料薄膜沉积在涂布层上,并通过烘烤或紫外光固化等处理方式使导电膜转化为薄膜状。

接下来是制备TFT(Thin Film Transistor)晶体管。

TFT晶体管通过在透明导电膜上制备氧化硅(SiO2)绝缘层、源和漏极、栅极和薄膜晶体管等结构,实现对液晶的驱动。

TFT晶体管的制备通常采用光刻、蒸发、溅射、离子注入等制程技术。

然后,将液晶材料填充在TFT晶体管和透明导电膜之间形成液晶层。

液晶是一种具有液态与固态特性的有机材料,其分子排列结构可通过外加电场改变,从而实现对光的调控。

在液晶模组制备中,需要在透明导电膜上涂布公共电极,然后在公共电极和TFT晶体管之间加入边界电极,通过电场效应将液晶排列在规则的结构中。

最后,进行封装和封袋工艺。

封装是将制备好的模组组装到外壳中,并接入电源和信号源,以实现对TFTLCD的控制和驱动。

封袋是将模组封装在透明塑料袋中,防止灰尘和污染物进入模组内部,并保护模组。

总的来说,TFTLCD模组工艺是一个复杂的流程和技术体系,涉及多种材料和制程技术。

lcm液晶显示模组生产加工工艺流程

lcm液晶显示模组生产加工工艺流程LCM液晶显示模组生产加工工艺流程是一个复杂的过程,其中涉及到许多步骤和技术。

在本文中,我们将介绍液晶显示模组的生产加工工艺流程,并探讨这些步骤和技术的重要性。

步骤1:基板准备LCM制造的第一步是基板准备。

这些基板可能是玻璃,金属或塑料,这取决于LCD显示器的目的和制造商的需求。

在这一阶段,基板会被清洁和检查,以确保表面没有缺陷。

步骤2:光阻涂覆接下来,基板会经过光阻涂覆的过程。

这个过程的目的是为了保护基板上的一部分不被腐蚀。

通常这一步骤完成后需要曝光和显影处理,以取出不必要的光阻,并制定所需的电路线路模式。

步骤3:制作导电线路导电线路是LCD模组中非常重要的一部分。

这些线路是通过将导电材料的膜涂覆在光阻涂层上,并通过加热处理和蒸镀来制造的。

导电线路的过程需要非常精确的控制参数,以确保一致性和可靠性。

步骤4:干膜覆盖干膜是一种必需的材料,是将液晶电视板打造成高性能LCD模组的关键。

干膜一般是由UV光线进行曝光处理并得出了所需的外观和耐用性。

一旦干膜曝光完成,将液晶层和透明电极材料附于基板上。

步骤5:液晶层制造液晶层是LCD模组中最复杂的一部分,是基于液晶分子电气特性来制造的。

制造液晶层的过程非常复杂,需要高度技术和仪器的支持。

液晶技术要求非常具体的工作环境,并有很高的制造规格,以确保产品的质量。

步骤6:背光源组装背光组件是LCD显示器的一个必要组成部分,它为显示器提供足够的亮度,以便在各种照明条件下清晰可见。

背光组件可以是CCFL灯或LED灯。

它需要有透明材料支撑,以便散发出的光线可以传播到整个屏幕。

步骤7:组装和测试在组装和测试阶段,LCD模组的各个部件将被组合在一起,并进行测试,以确保健康的性能和质量。

这也是生产过程中最重要的步骤之一,因为这些模组必须要满足生产出来所需要的标准。

总结:LCM液晶显示模组制造的过程非常复杂,需要许多步骤和技术的支持。

每个步骤都必须是精确的和可靠的,以确保最终摆脱产品的质量和性能。

TFTLCD模组工艺介绍

TFTLCD模组工艺介绍TFT(Thin-Film Transistor)液晶显示模组是一种先进的平面显示技术,广泛应用于智能手机、平板电脑、电视和计算机等电子设备中。

TFT液晶模组是由TFT液晶面板、背光源、IC驱动器、触摸面板和其他辅助零部件组成的。

本文将介绍TFT液晶模组的工艺流程。

1.玻璃基板处理:TFT液晶模组的制造过程通常从玻璃基板处理开始。

通常使用的是玻璃基板,大多数情况下是高质量的平板玻璃。

这些玻璃基板首先会经过清洗、干燥和去除尘埃等步骤,以确保基板的表面净度和平整度。

2.色彩滤光片制备:每个像素都有一个三原色滤光片,用于产生各种颜色的显示效果。

色彩滤光片通常由高分子材料制成,然后通过为每个像素区域逐一着色。

3.涂布薄膜制备:在液晶显示模组中,涂布多种材料用于形成不同的薄膜。

其中包括ITO(Indium Tin Oxide)透明导电薄膜,以及对齐膜和保护膜等。

这些薄膜通常通过溅射或喷涂等技术进行制备。

4.铭刻和曝光:在液晶显示模组中,部分结构需要通过光刻技术进行制备。

这需要使用光刻胶来覆盖材料表面,然后在光刻设备中进行曝光和开发,以形成所需的结构。

5.触摸屏集成:一些TFT液晶模组还包括触摸屏功能。

触摸屏通常是通过喷墨印刷或蒸发沉积技术制备的,并与液晶面板的一侧集成,以实现触摸操作功能。

6.液晶面板组装:在液晶显示模组制造的最后阶段,液晶面板和其他组件被组装在一起。

这包括将色彩滤光片、背光源、IC驱动器和触摸屏等各个部分组装在一起,并使用胶水、紧固件和导电胶来确保它们的稳定性和连接性。

7.测试和封装:在TFT液晶模组制造过程的最后,模组会经过严格的测试和封装,以确保其质量和性能。

测试通常包括检查显示质量、触摸屏响应和背光源亮度等方面。

总的来说,TFT液晶模组的制造过程非常复杂,需要多个步骤和不同的技术。

通过这些工艺,可以生产出高质量、高分辨率和高性能的液晶显示模组,满足现代电子设备对显示质量的要求。

lcd制造工艺流程

lcd制造工艺流程LCD制造是一种复杂的工艺流程,涉及到多个步骤和环节。

下面将详细介绍一下LCD制造的工艺流程。

首先是基板的准备。

基板通常由玻璃材料制成,需要经过切割和打磨等工序来达到所需要的尺寸和平整度。

同时,对于某些特殊的应用,也可以使用聚合物基板。

接下来是涂覆透明导电层。

在基板上涂覆透明导电层,常用的材料是氧化锡。

透明导电层主要用于控制信号的输入和输出,是液晶显示的重要组成部分。

然后进行对齐层的涂覆。

对齐层主要是为了将液晶分子在液晶显示器中对齐成特定的方向。

这一步骤非常关键,涉及到工艺参数的精确控制和设备的运行稳定性。

紧接着是涂覆液晶层。

通过涂覆液晶层,可以将液晶分子粘附在对齐层上,并形成液晶分子排列。

根据不同的应用需求,可选择不同类型的液晶材料。

然后是封装。

封装是将液晶层和基板封装在一起,形成LCD显示模组的步骤。

通常采用丝网印刷、光刻和视频精密封装等工艺来实现。

接下来是电路的制作。

这一步主要是在液晶层上制作驱动电路,用于控制显示模组的输出信号和电流。

常见的电路制作工艺包括薄膜转移、光刻和电路连接等。

最后是封装和测试。

封装是将LCD模组封装在适当的外壳中,以保护显示屏和电路。

测试是对制造的LCD进行功能和质量的检测,确保其正常运行和达到质量标准。

常见的测试方法有外观检查、像素检测和驱动测试等。

综上所述,LCD制造涉及多个环节和步骤,需要精确的工艺控制和设备支持。

随着科技的不断进步和应用需求的不断增加,LCD制造工艺也在不断发展和创新,以满足不同领域的需求。

液晶面板LCM模组生产流程简介

目的:刮刀刮除玻璃面板上的异物,避免偏光板贴付时异物留存于面板 与偏光板间造成不良

注意事项:刮刀作动在面板上必须与面板平行接触,作动范围需涵盖整 个面板

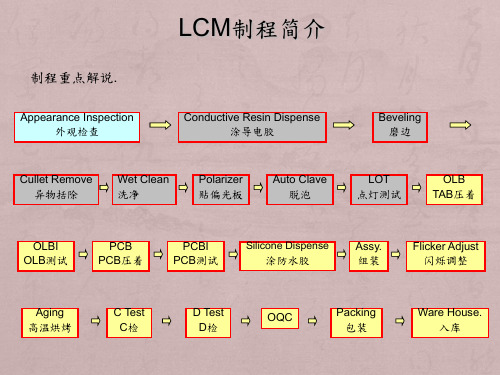

制程重点解说.

Appearance Inspection 外观检查

LCM制程简介

Conductive Resin Dispense 涂导电胶

OLBI OLB测试

PCB PCB压着

PCBI PCB测试

Silicone Dispense 涂防水胶

Assy. 组装

Flicker Adjust 闪烁调整

Aging 高温烘烤

C Test C检

D Test D检

OQC

Packing 包装

Ware House. 入库

LCM制程简介

8th - 点灯测试 (LOT)

Silicone Dispense 涂防水胶

Assy. 组装

Flicker Adjust 闪烁调整

Aging 高温烘烤

C Test C检

D Test D检

OQC

Packing 包装

Ware House. 入库

LCM制程简介

2nd -涂导电胶 (Conductive Resin Dispense)

作法 : 在面板X、Y侧端子部分涂 上导电胶 目的:增强面板防止静电破坏的能力 注意事项:取放面板时易造成玻

作法 : 以目视检查 目的:筛检LCD后流外观不良的Panel, 如缺角、玻璃刮伤、残胶、CF

玻璃突出等 注意事项:取放面板时易造

成玻璃缺角需特别小心;取放 擦拭面板时需戴静电环并极力 避免碰触到X、Y侧端子部分, 以免产生静电不良

制程重点解说.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

L C D液晶模组的生产工艺(总

4页)

-CAL-FENGHAI.-(YICAI)-Company One1

-CAL-本页仅作为文档封面,使用请直接删除

原理、生产流程概述

所谓“模组”厂(LCM)其实是液晶显示器的“后段”生产过程,顾名思义,模组二字即模块组合,它共有三个步骤:

第一步:将LCD液晶成品面板(Cell)、异方向性导电胶(ACF)、驱动IC、柔性线路板(FPC)和PCB电路板利用机台压合(其间需在太上老君炼丹炉内经过一定的温度和压力才能练就火眼金睛:),

第二步:接下来和背光板、灯源、铁框一齐组装成品;

第三步:老化处理,经过重重检测就是我们见到的“液晶面板了”。

总之,相对于第五代面板厂那种天价的投资(动辄数十亿美元)、惊人的占地面积(起码五个足球场)和需要的无数高精尖设备(全在美国对大陆禁运之列),模组厂在技术、规模上还属于小巫见大巫的,不过能亲眼进入无尘车间也是一大快事,在进入车间前,沐浴修身是不必了,不过所有的电子设备包括数码相机、手机等均需统统枪毙。

在用图片展示整个生产流程之前,我们还是先来了解一下液晶显示面板的工作原理吧,这能加深我们对工厂的认识。

TFT-LCD液晶屏显示原理

液晶显示屏是透过硅玻璃上的电路形成电场,来驱动玻璃与滤光片间的液晶分子,在自然状态下呈并列平行排列,当电路对液晶层施加电场,液晶分子会朝不同的方向偏转,这时液晶类似于开关作用可以让光线通过,令液晶层形成不同的透光效果,从而达到显示不同画面的目的.

好,有了这个基础,我们沿着生产流程来看.

首先,在制造过程中,组装区和包装区所需要的“人力”成本还是相当可观,因此难怪台湾纷纷把大陆作为模组部分的首选——除接近客户外也可大幅降低成本。

生产流程详述

看到液晶面板,你能明白第一步有几个元件需要压合吗?

首先是异方向性导电胶(ACF)贴附:利用异方向性导电胶(可当作双面胶看待)黏附于IC和Cell间,提供导通和粘合之功能;其次进行集成电路(IC)压合作业,目的是为了使面板线路与IC线路通过导电粒子导通,以达到电流信号流通的目的。

接下来是可挠式线路板(FPC)压合作业:FPC是软性印刷板,起连接讯号的作用,经过这一步压合我们可以使面板线路与FPC线路通过导电粒子导通以顺利连接信号.

最后一步压合是集成电路板(PCBA)压合,通过这个步骤我们可以达到两个目的,一是可以使FPC和PCB的线路通过导电粒子导通,从而让电流信号流通,第二是机台压合提供一定的温度、压力通过控制压合时间,AFC可在高温下聚合硬化而将两种不同材料连在一起以提供足够的工作强度。

这是在检测压合的好坏。

高达五百倍的电子显微镜能让每个液晶分子都原形毕露。

粒粒再现。

检测玻璃基板是否与规格相符,包括:玻璃厚度、尺寸、平坦度等项目。

另外,必须检查玻璃的外观上是否有刮伤、阴影或表面上任何的变化.

用钠灯显色性差检查彩色滤光片正反面的不均匀性(Mura)。

无尘车间对环境要求非常高,相当多的检测仪器确保了每一道工序正确无误。

背光源的产生和显示

我们知道了LCD是在四周加灯管(一根、两根或者四根)发光的,我们看看这部分是如何完成的吧!

看,这就是灯管,比家里的日光灯管细多了吧?呵

成品组装就简单了,把上面几个步骤地成品用铁框组合就OK了,厚度很小,如果是笔记本的液晶板对于重量、耗电和厚度的要求都非常高。

接下来就要进行老化测试了,这是一条“浴缸曲线”,它能提前让故障暴露,通过的在寿命期间内不大可能出问题了。

老化测试区的自动化仓储系统,为什么自动化呢?主要是出于效率考虑,此外液晶板很薄,稍有不慎将破碎掉,因此用自动设备能提高良品率。

成品组装虽然人工成分占多,但老化测试却是机械设备为主,工作人员监控为主。

液晶面板放在老化炉内还要定期进行人工检查。

下图就是一排排老化炉,好像太上老君的炼丹炉.

完了吗?当然没有,对于成品必须通过人眼的检测。

具体方法很简单,用一组信号发生器直接驱动液晶屏显示图象,比如坏点就用多种纯色工人可以看出来,一共有二十多组画面,工人很辛苦得来回看画面要是我脖子早扭歪了.

透过15倍的放大镜,我们看到里面RGB三原色的颗粒非常粗,颇近似于贴近电视机的画面。

最后的最后,当然是经过温度湿度检测了,还有耐压抗撞击测试。