压入式模柄

冲压工模考试题(含参考答案)

冲压工模考试题(含参考答案)一、单选题(共50题,每题1分,共50分)1、滑移线的出现是在A、成形过程中B、成形开始时C、成形结束一瞬间正确答案:A2、主应力状态中,,则金属的塑性越好。

A、压应力的成份越多,数值越大B、拉应力的成份越多,数值越大正确答案:A3、水压试验是用来检测构件连接强度和()性的。

A、密封B、透水性C、耐压正确答案:A4、以下哪种方法有利于零件的拉延成形A、润滑B、去毛刺C、酸洗D、校平正确答案:A5、零件图绘制时的尺寸及公差标注,比较常用的标注方法是和A、相对标注法,坐标标注法B、基准标注法,坐标标注法C、相对标注法,绝对标注法D、基准标注法,绝对标注法正确答案:B6、利用压边圈对拉深坯料的变形区施加压力,可防止坯料起皱,因此,在保证变形区不起皱的前提下,应尽量选用。

A、大的压料力B、小的压料力C、适中的压料力D、以上都不对正确答案:B7、提高冲压产品的质量和精度,除尽快提高普通冲模的精度和压力机的精度外,还应。

A、增加冲压工作人员的数量B、尽快发展精密冲裁技术C、增长冲压作业时间D、无法判断正确答案:B8、如果在同一管件上有多处需要弯曲,应先弯曲靠近()的部位,在按顺序弯曲其他部位。

A、三分之一B、管中部C、管端正确答案:C9、无凸缘筒形件拉深时,若冲件h/d 极限h/d,则可一次拉出。

A、大于B、等于C、小于D、以上都不对正确答案:C10、小凸模冲孔的导板模中,凸模与固定板呈配合。

A、间隙B、过渡C、过盈D、以上都不对正确答案:A11、割炬的点火顺序是()。

A、乙炔阀-混合阀-点火B、混合气阀-乙炔阀-点火C、氧气阀-乙炔阀-点火正确答案:A12、圆盘剪床的主要功能是将宽钢带沿方向剪切成较窄的一定尺寸的窄钢带卷A、宽度C、进料D、长度正确答案:D13、切割结束,割炬的关闭顺序是()。

A、混合气阀—氧气阀—乙炔阀B、氧气阀—混合气阀—乙炔阀C、氧气阀—乙炔阀—混合气阀D、乙炔阀—混合气阀—氧气阀正确答案:C14、为保证较好的表面质量及厚度均匀,在宽凸缘的多次拉深中,可采用的工艺方法。

冲压模具结构

冲裁可分为冲孔和落料 。 定义:用冲模沿封闭轮廓曲线冲切,封闭线内是制件,封闭线外是废料的工艺,叫落料;反之 是 冲孔。 冲裁模分类:1.工序组合的形式:单工序冲裁模、复合冲裁模和连续冲裁模。 2.按工序分类:落料模、冲孔模、切断模和切边模等。 8.1.1 落料模 . 1)敞开模 特点:结构简单,制造容易,模具的均匀间隙不易保证,安装调试复杂,冲裁制件 精 度低 2)导板模 特点:精度较高,模具寿命长,模具间隙由模具制造精度决定,但制造复杂

8.2 复合冲裁模

复合模( 复合模 多工序冲裁模)

定义:冲床一次行程中,在模具同一位置上能完成几个不同冲裁工序的模具。 结构特点:一副模具有一个凸凹模。 分类:①正(顺)装式复合模 ②倒装式复合模。 8.2.1 正装式复合模 适用:制件平直度要求较高或冲裁时易弯曲的大而薄的制件。 缺点:操作不方便,也不安全,不适用于多孔制件的冲裁。 • • 8.2.2倒装式复合模 倒装式复合模 • 特点:操作方便、安全 • 应用:平直度要求不高,多孔厚板制件的冲裁。 • 复合冲裁模的特点: • 1)制件形位尺寸精度较高。 • 2)制件冲孔与落料的毛刺同在一侧。 • 3)可以节省材料。 • 4)模具的体积较小,模具结构紧凑。 • 5)制件内外形尺寸直接影响凸凹模强度。 • 6)生产效率高。 • 由于凸凹模的壁厚受到限制,复合模适宜冲裁生产批量大,精度要求高、厚度不 • 大• • • • • • • 3)导柱模 • 特点:精度高,模具寿命长,使用安装方便,但是模具规模大、 • 8.1. 2.冲孔模 • 冲小孔模具,必须考虑凸模的强度和刚度,以及快速更换凸模的结构。 • 1) 侧壁冲孔模 • 2) 小孔冲孔模 模具结构采用缩短凸模长度的方法(防止弯曲变形而折断) 特点:制造比较容易,凸模使用寿命也较长。

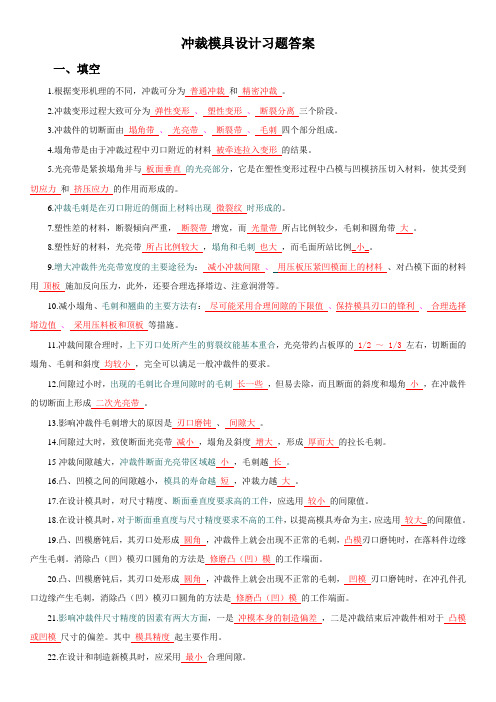

冲裁模具设计习题答案

冲裁模具设计习题答案一、填空1.根据变形机理的不同,冲裁可分为普通冲裁和精密冲裁。

2.冲裁变形过程大致可分为弹性变形、塑性变形、断裂分离三个阶段。

3.冲裁件的切断面由塌角带、光亮带、断裂带、毛刺四个部分组成。

4.塌角带是由于冲裁过程中刃口附近的材料被牵连拉入变形的结果。

5.光亮带是紧挨塌角并与板面垂直的光亮部分,它是在塑性变形过程中凸模与凹模挤压切入材料,使其受到切应力和挤压应力的作用而形成的。

6.冲裁毛刺是在刃口附近的側面上材料出现微裂纹时形成的。

7.塑性差的材料,断裂倾向严重,断裂带增宽,而光量带所占比例较少,毛刺和圆角带大。

8.塑性好的材料,光亮带所占比例较大,塌角和毛刺也大,而毛面所站比例_小_。

9.增大冲裁件光亮带宽度的主要途径为:减小冲裁间隙、用压板压紧凹模面上的材料、对凸模下面的材料用顶板施加反向压力,此外,还要合理选择塔边、注意润滑等。

10.减小塌角、毛刺和翘曲的主要方法有:尽可能采用合理间隙的下限值、保持模具刃口的锋利、合理选择塔边值、采用压料板和顶板等措施。

11.冲裁间隙合理时,上下刃口处所产生的剪裂纹能基本重合,光亮带约占板厚的 1/2 ~ 1/3 左右,切断面的塌角、毛刺和斜度均较小,完全可以满足一般冲裁件的要求。

12.间隙过小时,出现的毛刺比合理间隙时的毛刺长一些,但易去除,而且断面的斜度和塌角小,在冲裁件的切断面上形成二次光亮带。

13.影响冲裁件毛刺增大的原因是刃口磨钝、间隙大。

14.间隙过大时,致使断面光亮带减小,塌角及斜度增大,形成厚而大的拉长毛刺。

15冲裁间隙越大,冲裁件断面光亮带区域越小,毛刺越长。

16.凸、凹模之间的间隙越小,模具的寿命越短,冲裁力越大。

17.在设计模具时,对尺寸精度、断面垂直度要求高的工件,应选用较小的间隙值。

18.在设计模具时,对于断面垂直度与尺寸精度要求不高的工件,以提高模具寿命为主,应选用较大_的间隙值。

19.凸、凹模磨钝后,其刃口处形成圆角,冲裁件上就会出现不正常的毛刺,凸模刃口磨钝时,在落料件边缘产生毛刺。

模柄

中华人民共和国机械行业标准

JB/T 7646.1—94

冲模模柄压入式模柄

1主题内容与适用范围

本标准规定了冲模模柄压入式模柄的材料、技术条件、结构型式、尺寸规格和标记。

本标准适用于冲模模用模柄。

2 引用标准

GB 700 碳素结构钢

JB /T 7653 冲模零件技术手册

3模柄的材料、技术条件、结构型式、尺寸规格

3.1材料:Q235—1.F GB 700。

3.2技术条件按JB/T 7653 的规定。

3.3结构型式和尺寸规格如图见表。

4标记

4.1本标准规定的的模柄标记由以下要素组成:

a. 零件名称;

b. 模柄型号;

c. 模柄直径,d;

d. 模柄高度,L;

e. 标准编号。

4.2示例

直径d=35mm、高度L=80mm的A 型压入式模柄:

模柄 A 32×80 JB/T 7646.1。

模柄

中华人民共和国机械行业标准

JB/T 7646.1—94

冲模模柄压入式模柄

1主题内容与适用范围

本标准规定了冲模模柄压入式模柄的材料、技术条件、结构型式、尺寸规格和标记。

本标准适用于冲模模用模柄。

2 引用标准

GB 700 碳素结构钢

JB /T 7653 冲模零件技术手册

3模柄的材料、技术条件、结构型式、尺寸规格

3.1材料:Q235—1.F GB 700。

3.2技术条件按JB/T 7653 的规定。

3.3结构型式和尺寸规格如图见表。

4标记

4.1本标准规定的的模柄标记由以下要素组成:

a. 零件名称;

b. 模柄型号;

c. 模柄直径,d;

d. 模柄高度,L;

e. 标准编号。

4.2示例

直径d=35mm、高度L=80mm的A 型压入式模柄:

模柄 A 32×80 JB/T 7646.1。

《冲压工艺与模具设计》知识点要点

《冲压工艺与模具设计》知识点1、冲压是利用安装在压力机上和模具对材料施加外力,使其产生分离或塑性变形,从而获得所需零件的一种加工方法。

冲压的三要素:设备(压力机)、模具、原材料。

冲压的优点有:生产率高、操作简便,尺寸稳定、互换性好,材料利用率高。

冲压工艺分为两大类,一类叫分离工序(落料、冲孔、切断、切口、剖切等),一类是成形工序(弯曲、拉深、翻边、胀形、缩孔)。

冷冲压模具是实现冷冲压工艺的一种工艺装备。

冲压生产中,需要将板料剪切成条料,这是由剪切机来完成的。

这一工序在冲压工艺中称下料工序。

2、压力机的标称压力是指滑块在离下死点前某一特定距离时,滑块上所容许承受的最大作用力。

B23-63表示压力机的标称压力为630KN。

其工作机构为曲柄连杆滑块机构。

32-300是一种液压机类型的压力机。

离合器与制动器是用来控制曲柄滑块机构的运动和停止的两个部件。

在冲压工作中,为顶出卡在上模中的制件或废料,压力机上装有可调刚性顶件(或称打件)装置。

3、冲裁是利用模具使板料的一部分与另一部分沿一定的轮廓形状分离的冲压方法。

变形过程分为弹性变形、塑性变形、断裂分离三个阶段。

冲裁件的断面分为圆角,光面,毛面,毛刺四个区域。

冲裁模工作零件刃口尺寸计算时,落料以凹模为基准,冲孔以凸模为基准,凸模和凹模的制造精度比工件高2-3级。

冲裁件之间及冲裁件与条料侧边之间留下的余料称作搭边。

它能补偿条料送进时的定位误差和下料误差,确保冲出合格的制件。

4、加工硬化是指一般常用的金属材料,随着塑性变形程度的增加,其强度、硬度和变形抗力逐渐增加,而塑性和韧性逐渐降低。

5、拉深是指用拉深模将一定形状的平面坯料或空心件制成开口件的冲压工序。

拉深时变形程度以拉深系数m 表示,其值越小,变形程度越大。

为了提高工艺稳定性,提高零件质量,必须采用稍大于极限值的拉深系数。

拉深时可能产生的质量问题是起皱和开裂。

一般情况下,拉深件的尺寸精度应在IT13级以下,不宜高出IT11级。

模具技能(高级)等级考试题及答案(二)

模具技能(高级)等级考试题及答案(二)一、选择题(将正确的答案的序号填在题目空缺处)1、精车工件内孔时,刀尖应_____B___工件中心。

A、高于B、低于C、等于2、若工作批量大,,为保证孔的位置精度,钻孔时常用_____C____方法保证。

A、打样冲眼B、划线C、钻模3、磨削淬硬工件的内孔表面时宜选用_____B______砂轮。

A、棕刚玉(GZ)B、白刚玉(GB)C、黑色碳化硅(TH)D、绿色碳化硅(TL)4、刃磨高速钢刀具最常用的是_____A_____砂轮。

5、冷冲压所必备的冲模,只有在产品生产为________C__的情况下,才能获得较高的经济效益。

A、单件B、小批量C、大批量6、导套材料为40钢,要求硬度为56~62HRC,内圆精度为IT7,Rα0.2μm,则内孔加工方案可选____A、D_____。

A、钻孔-镗孔-粗磨-精磨-研磨B、钻孔-扩孔-精铰C、钻孔-拉孔D、钻孔-扩孔-粗磨-精磨-珩磨7、对于型腔的机械加工,正确的方法有______B、C_____。

A、只能在仿型铣床上加工B、可在立式铣床上加工C、可在圆弧铣床上加工D、不能在万能工具铣床上加工8、正弦分中夹具适合于磨削___A、D_________。

A、同一中心的凸弧B、凹圆弧磨削C、不同中心的凸圆弧D、斜面9、注射机的合模装置用来____A、B_______。

A、启闭模具B、安装固定模具C、顶出制件D、可靠锁模10、柱塞式注射机料筒中被融化了的塑化了的塑料在注射时流动为_____B_______。

A、紊流B、层流C、涡流11、在注射成型机上,有时只备有一根螺杆,但基本形式的螺杆头是必备的。

可根据不同的特性塑料,更换相应的螺杆头来适应不同特性塑料的加工,高粘度、热敏性的塑料选用___A___螺杆头;中、低粘度且要求注射压力高的工程塑料选____C___螺杆头。

A、锥形B、止回环C、止逆环12、在圆筒形件拉深时,最易拉裂的危险断面在____D____。

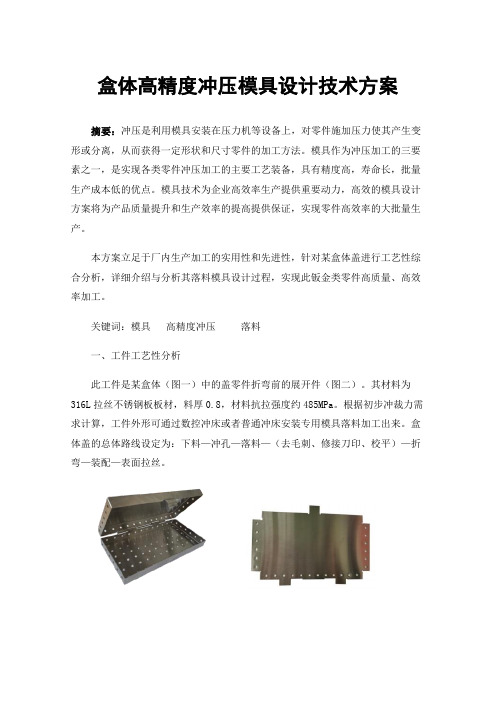

盒体高精度冲压模具设计技术方案

盒体高精度冲压模具设计技术方案摘要:冲压是利用模具安装在压力机等设备上,对零件施加压力使其产生变形或分离,从而获得一定形状和尺寸零件的加工方法。

模具作为冲压加工的三要素之一,是实现各类零件冲压加工的主要工艺装备,具有精度高,寿命长,批量生产成本低的优点。

模具技术为企业高效率生产提供重要动力,高效的模具设计方案将为产品质量提升和生产效率的提高提供保证,实现零件高效率的大批量生产。

本方案立足于厂内生产加工的实用性和先进性,针对某盒体盖进行工艺性综合分析,详细介绍与分析其落料模具设计过程,实现此钣金类零件高质量、高效率加工。

关键词:模具高精度冲压落料一、工件工艺性分析此工件是某盒体(图一)中的盖零件折弯前的展开件(图二)。

其材料为316L拉丝不锈钢板板材,料厚0.8,材料抗拉强度约485MPa。

根据初步冲裁力需求计算,工件外形可通过数控冲床或者普通冲床安装专用模具落料加工出来。

盒体盖的总体路线设定为:下料—冲孔—落料—(去毛刺、修接刀印、校平)—折弯—装配—表面拉丝。

图一盒体图二盒体展开件此落料模为精密冲裁模,可防止工件毛刺以及接刀印的产生。

工件通过此模具落料成型后可直接进行折弯工序,无需钳工修整边缘。

2模具设计2.1工件冲压力计算以及压力机吨位选择1)冲裁力计算工件冲裁力计算如下:F=Ltσb=667.5×0.8×485≈259(KN)式中,F——冲裁力,KN;L——工件落料周长,mm;t——材料厚度,mm;σb——抗拉强度,MPa。

2)压力机吨位选择根据当前公司的生产条件和惯例,现有的100T曲柄压力机满足冲裁压力要求。

后续零部件模块尺寸需满足此压力机的安装要求。

2.2关键零部件设计1)凹模设计因工件是冲裁的落料部分所得,故工件外形尺寸是由凹模决定。

因此首先设计确定凹模。

凹模结构形式为整体式,材料选用Cr12MoV,热处理后硬度可达到60-64HRC。

刃口部分高度定为10,考虑到后期磨损,留有翻新修磨余量。

常用公差表

常用公差表2.垂直度公差矩形、圆形凹模板的直角面,凸、凹模(或凸凹模)固定板安装孔的轴线与其基准面,模板上模柄(压入式模柄)安装孔的轴线与其基准面,一般均应有垂直度要求,可按下表的垂直度公差选取。

而上、下模板的导柱、导套安装孔的轴线与其基准面的垂直度公差,应按如下规定:安装滑动式导柱、导套时取为0.01:100;安装滚动式导柱、导套时取为0.005:100。

注:1.基本尺寸是指被测零件的短边长度。

2.垂直度公差是指以长边为基准,短边对长边垂直度的最大允许值。

3.圆跳动公差各种模柄的圆跳动公差可按下表选取。

与模板固定的导套圆柱面的径向圆跳动公差,可根据模具精度要求选取4级或5级,在冷冲模国家标准中,其圆跳动公差值已直接标注在导套零件图上。

基本尺寸>18~30>30~50>50~120>120~250公差等级8公差值0.0250.0300.0400.0504.同轴度公差阶梯式的圆截面凸模、凹模、凸凹模的工作直径与安装直径(采用过渡配合压入固定板内),阶梯式导柱的工作直径与安装(采用过盈配合压入模板内),均应有同轴度要求,其同轴度公差可按下表选取。

注:基本尺寸是指被测零件的直径。

5.圆柱度公差导柱与导套配合的圆柱面,其圆柱度公差一般可按6级精度选取。

在冷冲模国家标准中,其圆柱度公差值已直接标注在导柱、导套零件图上。

三、模具零件的表面粗糙度要求模具零件表面质量的高低用表面粗糙度衡量,通常以R a(µm)表示。

R a数值愈小,表示其表面质量愈高。

模具零件的工作性能如耐磨性、抗蚀性及强度等,在很大程度上受其表面质量的影响。

模具零件的表面质量越高,其寿命也越长。

但从另一方面看,对模具零件表面质量要求过高,则增加了模具制造成本。

因此,应合理选用模具零件的表面粗糙度。

模具零件常用的表面粗糙度要求列于下表,可供模具设计时参考。

使用范围粗糙度数值(μm)GB1031-83(新标准)抛光的转动体表面0.1,0.2抛光的成形面及平面0.2,0.41.压弯、拉深、成形的凸模和凹模工作表面0.4,0.82.圆柱表面和平面的刃口3.滑动和精确导向的表面1.成形的凸模和凹模刃口;凸模凹模镶块的结合面0.8,1.62.过盈配合和过渡配合的表面——用于热处理零件3.支承定位和紧固表面——用于热处理零件4.磨加工的基准面;要求准确的工艺基准表面1.6,3.21.内孔表面——在非热处理零件上配合用2.模座平面1.不磨加工的支承、定位和紧固表面——用于非热处理的零件2.模座平面3.2,6.3不与冲压制件及模具零件接触的表面 6.3,12.5 粗糙的不重要表面 12.5,25不需机械加工的表面模具零件的公差配合、形位公差及表面粗糙度要求设计模具时,应根据模具零件的功能和固定方式及配合要求的不同,合理选用其公差配合、形位公差及表面粗糙度。

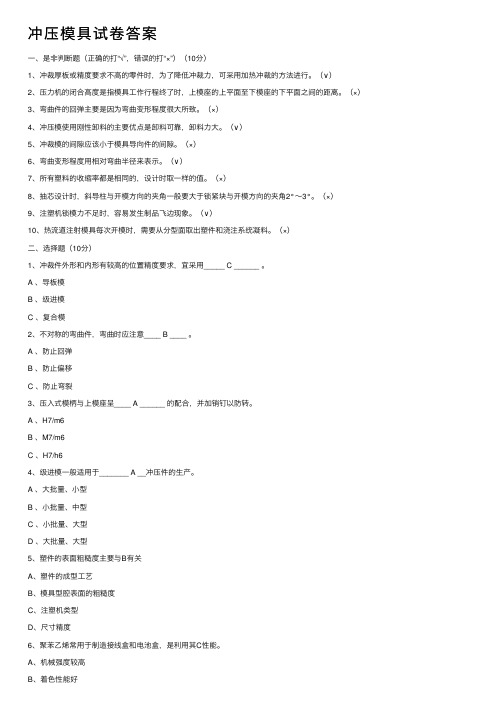

冲压模具试卷答案

冲压模具试卷答案⼀、是⾮判断题(正确的打“√”,错误的打“×”)(10分)1、冲裁厚板或精度要求不⾼的零件时,为了降低冲裁⼒,可采⽤加热冲裁的⽅法进⾏。

(∨)2、压⼒机的闭合⾼度是指模具⼯作⾏程终了时,上模座的上平⾯⾄下模座的下平⾯之间的距离。

(×)3、弯曲件的回弹主要是因为弯曲变形程度很⼤所致。

(×)4、冲压模使⽤刚性卸料的主要优点是卸料可靠,卸料⼒⼤。

(∨)5、冲裁模的间隙应该⼩于模具导向件的间隙。

(×)6、弯曲变形程度⽤相对弯曲半径来表⽰。

(∨)7、所有塑料的收缩率都是相同的,设计时取⼀样的值。

(×)8、抽芯设计时,斜导柱与开模⽅向的夹⾓⼀般要⼤于锁紧块与开模⽅向的夹⾓2°~3°。

(×)9、注塑机锁模⼒不⾜时,容易发⽣制品飞边现象。

(∨)10、热流道注射模具每次开模时,需要从分型⾯取出塑件和浇注系统凝料。

(×)⼆、选择题(10分)1、冲裁件外形和内形有较⾼的位置精度要求,宜采⽤_____ C ______ 。

A 、导板模B 、级进模C 、复合模2、不对称的弯曲件,弯曲时应注意____ B ____ 。

A 、防⽌回弹B 、防⽌偏移C 、防⽌弯裂3、压⼊式模柄与上模座呈____ A ______ 的配合,并加销钉以防转。

A 、H7/m6B 、M7/m6C 、H7/h64、级进模⼀般适⽤于_______ A __冲压件的⽣产。

A 、⼤批量、⼩型B 、⼩批量、中型C 、⼩批量、⼤型D 、⼤批量、⼤型5、塑件的表⾯粗糙度主要与B有关A、塑件的成型⼯艺B、模具型腔表⾯的粗糙度C、注塑机类型D、尺⼨精度6、聚苯⼄烯常⽤于制造接线盒和电池盒,是利⽤其C性能。

A、机械强度较⾼B、着⾊性能好C、良好的绝缘性能D、较好的化学稳定性7、以下不属于浇注系统的是??C。

A、主流道B、分流道C、型芯D、冷料⽳8、斜导柱抽芯时,将滑块带离塑料件侧凹的是?A?。

公司冲压模具设计规范(正文部分)

XXXXXXXXXXXXXXXX有限公司冲压模具设计规范一、总则(一)、目的为提高冲压模具的设计效率,完善模具设计流程,尽量避免模具设计中出现的失误,规范模具图纸的绘制;同时,为加强公司内部人员之间的学习与交流,为模具设计人员提供必要的技术支持及常用资料的检索,特制订本规范。

(二)、适用范围本规范适用于公司各相关部室、工场、子公司。

(三)、内容本规范中的内容主要包括冲压模具的具体设计流程和各设计流程节点中的注意要点及规定事项,(不含级进模及大型模具)。

二、冲压模具设计所涉及的标准(一)、国家标准:GB/T14662-2006冲模技术条件GB/T20914.1-2007冲模氮气弹簧第1部分:通用规格GB/T20914.2-2007冲模氮气弹簧第2部分:附件规格G B/T20915.1-2007冲模弹性体压缩弹簧第1部分:通用规格GB/T20915.2-2007冲模弹性体压缩弹簧第2部分:附件规格GB/T23562.1-2009冲模钢板下模座第1部分:后侧导柱下模座GB/T23562.2-2009冲模钢板下模座第2部分:对角导柱下模座GB/T23562.3-2009冲模钢板下模座第3部分:中间导柱下模座GB/T23562.4-2009冲模钢板下模座第4部分:四导柱下模座GB/T23563.1-2009冲模滚动导向钢板模架第1部分:后侧导柱模架GB/T23563.2-2009冲模滚动导向钢板模架第2部分:对角导柱模架GB/T23563.3-2009冲模滚动导向钢板模架第3部分:中间导柱模架GB/T23563.4-2009冲模滚动导向钢板模架第4部分:四导柱模架GB/T23564.1-2009冲模滚动导向钢板上模座第1部分:后侧导柱上模座GB/T23564.2-2009冲模滚动导向钢板上模座第2部分:对角导柱上模座GB/T23564.3-2009冲模滚动导向钢板上模座第3部分:中间导柱上模座GB/T23564.4-2009冲模滚动导向钢板上模座第3部分:中间导柱模架GB/T23565.1-2009冲模滚动导向钢板模架第1部分:后侧导柱模架GB/T23565.2-2009冲模滚动导向钢板模架第2部分:对角导柱模架GB/T23565.3-2009冲模滚动导向钢板模架第3部分:中间导柱模架GB/T23565.4-2009冲模滚动导向钢板模架第4部分:四导柱模架GB/T23566.1-2009冲模滚动导向钢板上模座第1部分:后侧导柱上模座GB/T23566.2-2009冲模滚动导向钢板上模座第2部分:对角导柱上模座GB/T23566.3-2009冲模滑动导向钢板上模座第3部分:中间导柱上模座GB/T2851-2008冲模滑动导向模架GB/T2852-2008冲模滚动导向模架GB/T2855.1-2008冲模滑动导向模座第1部分:上模座GB/T2855.2-2008冲模滑动导向模座第2部分:下模座GB/T2856.1-2008冲模滚动导向模座第1部分:上模座GB/T2856.2-2008冲模滚动导向模座第2部分:下模座GB/T2861.10-2008冲模导向装臵第10部分:垫圈GB/T2861.11-2008冲模导向装臵第11部分:压板GB/T2861.1-2008冲模导向装臵第1部分:滑动导向导柱GB/T2861.2-2008冲模导向装臵第2部分:滚动导向导柱GB/T2861.3-2008冲模导向装臵第3部分:滑动导向导套GB/T2861.4-2008冲模导向装臵第4部分:滚动导向导套GB/T2861.5-2008冲模导向装臵第5部分:钢球保持圈GB/T2861.6-2008冲模导向装臵第6部分:圆柱螺旋压缩弹簧GB/T2861.7-2008冲模导向装臵第7部分:滑动导向可卸导柱GB/T2861.8-2008冲模导向装臵第8部分:滚动导向可卸导柱GB/T2861.9-2008冲模导向装臵第9部分:衬套GB/T35666.4-2009冲模滑动导向钢板上模座第4部分:四导柱上模座GB/T8845-2006冲模术语GB 2863.1-81冷冲模凸、凹模A型圆凸模GB 2863.2-81冷冲模凸、凹模B型圆凸模GB 2863.3-81冷冲模凸、凹模快换圆凸模GB 2863.4-81冷冲模凸、凹模圆凹模GB 2863.5-81冷冲模凸、凹模带肩圆凹模GB 2858.4-81冷冲模模板圆形凹模板GB 2866.1-81冷冲模挡料和弹顶装臵始用挡料装臵GB 2866.2-81冷冲模挡料和弹顶装臵弹簧芯柱GB 2866.3-81冷冲模挡料和弹顶装臵弹簧侧压装臵GB 2866.4-81冷冲模挡料和弹顶装臵侧压簧片GB 2866.5-81冷冲模挡料和弹顶装臵弹簧弹顶挡料装臵GB 2866.6-81冷冲模挡料和弹顶装臵扭簧弹顶挡料装臵GB 2866.7-81冷冲模挡料和弹顶装臵橡胶弹顶挡料销GB 2866.8-81冷冲模挡料和弹顶装臵回带式挡料装臵GB 2866.9-81冷冲模挡料和弹顶装臵钢球弹顶装臵GB 2866.10-81冷冲模挡料和弹顶装臵弹簧弹顶装臵GB 2866.11-81冷冲模挡料和弹顶装臵固定挡料销GB 2864.1-81冷冲模导正销A型导正销GB 2864.2-81冷冲模导正销B型导正销GB 2864.3-81冷冲模导正销C型导正销GB 2864.4-81冷冲模导正销D型导正销GB 2862.1-81冷冲模模柄压入式模柄GB 2862.2-81冷冲模模柄旋入式模柄GB 2862.3-81冷冲模模柄凸缘模柄GB 2862.4-81冷冲模模柄槽形模柄GB 2862.5-81冷冲模模柄通用模柄GB 2862.6-81冷冲模模柄浮动模柄GB 2862.7-81冷冲模模柄推入式活动模柄GB/T2851.1-90冲模滑动导向模架对角导柱模架GB/T2851.3-90冲模滑动导向模架后侧导柱模架GB/T2851.4-90冲模滑动导向模架后侧导柱窄形模架GB/T 2851.5-90冲模滑动导向模架中间导柱模架GB/T2851.6-90冲模滑动导向模架中间导柱圆形模架GB/T2851.7-90冲模滑动导向模架四导柱模架GB/T2852.1-90冲模滚动导向模架对角导柱模架GB/T2852.2-90冲模滚动导向模架中间导柱模架GB/T2852.3-90冲模滚动导向模架四导柱模架GB/T2852.4-90冲模滚动导向模架后侧导柱模架GB/T2855.1-90冲模滑动导向模座对角导柱上模座GB/T2855.2-90冲模滑动导向模座对角导柱下模座GB/T2855.5-90冲模滑动导向模座后侧导柱上模座GB/T2855.6-90冲模滑动导向模座后侧导柱下模座GB/T2855.7-90冲模滑动导向模座后侧导柱窄形上模座GB/T2855.8-90冲模滑动导向模座后侧导柱窄形下模座GB/T2855.9-90冲模滑动导向模座中间导柱上模座GB/T2855.10-90冲模滑动导向模座中间导柱下模座GB/T2855.11-90冲模滑动导向模座中间导柱圆形上模座GB/T2855.12-90冲模滑动导向模座中间导柱圆形下模座GB/T2855.13-90冲模滑动导向模座四导柱上模座GB/T2855.14-90冲模滑动导向模座四导柱下模座GB/T2856.1-90冲模滚动导向模座对角导柱上模座GB/T2856.2-90冲模滚动导向模座对角导柱下模座GB/T2856.3-90冲模滚动导向模座中间导柱上模座GB/T2856.4-90冲模滚动导向模座中间导柱下模座GB/T2856.5-90冲模滚动导向模座四导柱上模座GB/T2856.6-90冲模滚动导向模座四导柱下模座GB/T2856.7-90冲模滚动导向模座后侧导柱上模座GB/T2856.8-90冲模滚动导向模座后侧导柱下模座GB2857.1-81冷冲模通用模座带柄圆形上模座GB2857.2-81冷冲模通用模座带柄矩形上模座GB2857.3-81冷冲模通用模座钢板模座GB2857.4-81冷冲模通用模座模座GB2857.5-81冷冲模通用模座A型下模座GB2857.6-81冷冲模通用模座B型下模座GB2857.7-81冷冲模通用模应C型下模座GB2857.8-81冷冲模通用模座弯曲模下模座(二)、相关行业标准:JB/T5825-2008冲模圆柱头直杆圆凸模JB/T5826-2008冲模圆柱头缩杆圆凸模JB/T5827-2008冲模60°锥头直杆圆凸模JB/T5828-2008冲模60°锥头缩杆圆凸模JB/T5829-2008冲模球锁紧圆凸模JB/T5830-2008冲模圆凸模JB/T6058-1992冲模用钢及其热处理技术条件JB/T6499.1-1992切边模导柱JB/T6499.2-1992切边模导套JB/T7643.1-2008冲模模板第1部分:矩形凹模板JB/T7643.2-2008冲模模板第2部分:矩形固定板JB/T7643.3-2008冲模模板第3部分:矩形垫板JB/T7643.4-2008冲模模板第4部分:圆形凹模板JB/T7643.5-2008冲模模板第5部分:圆形固定板JB/T7643.6-2008冲模模板第6部分:圆形垫板JB/T7644.1-2008冲模单凸模模板第1部分:单凸模固定板JB/T7644.2-2008冲模单凸模模板第2部分:单凸模垫板JB/T7644.3-2008冲模单凸模模板第3部分:偏装单凸模固定板JB/T7644.4-2008冲模单凸模模板第4部分:偏装单凸模垫板JB/T7644.5-2008冲模单凸模模板第5部分:球锁紧单凸模固定板JB/T7644.6-2008冲模单凸模模板球锁紧单凸模垫板JB/T7644.7-2008冲模单凸模模板第7部分:球锁紧偏装单凸模固定板JB/T7644.8-2008冲模单凸模模板第8部分:球锁紧偏装单凸模垫板JB/T7645.1-2008冲模导向装臵第1部分:A型小导柱JB/T7645.2-2008冲模导向装臵第2部分:B型小导柱JB/T7645.3-2008冲模导向装臵第3部分:小导套JB/T7645.4-2008冲模导向装臵第4部分:压板固定式导柱JB/T7645.5-2008冲模导向装臵第5部分:压板固定式导套JB/T7645.6-2008冲模导向装臵第6部分:压板JB/T7645.7-2008冲模导向装臵第7部分:导柱座JB/T7645.8-2008冲模导向装臵第8部分:导套座JB/T7646.1-2008冲模模柄第1部分:压入式模柄J B/T7646.2-2008冲模模柄第2部分:旋入式模柄JB/T7646.3-2008冲模模柄第3部分:凸缘模柄JB/T7646.4-2008冲模模柄第4部分:槽形模柄JB/T7646.5-2008冲模模柄第5部分:浮动模柄JB/T7646.6-2008冲模模柄第6部分:推入式活动模柄JB/T7647.1-2008冲模导正销第1部分:A型导正销JB/T7647.2-2008冲模导正销第2部分:B型导正销JB/T7647.3-2008冲模导正销第3部分:C型导正销JB/T7647.4-2008冲模导正销第4部分:D型导正销JB/T7648.1-2008冲模侧刃和导料装臵第1部分:侧刃JB/T7648.2-2008冲模侧刃和导料装臵第2部分:A型侧刃挡块JB/T7648.3-2008冲模侧刃和导料装臵第3部分:B型侧刃挡块JB/T7648.4-2008冲模侧刃和导料装臵第4部分:C型侧刃挡块JB/T7648.5-2008冲模侧刃和导料装臵第5部分:导料板JB/T7648.6-2008冲模侧刃和导料装臵第6部分:承料板JB/T7648.7-2008冲模侧刃和导料装臵第7部分:A型抬料销JB/T7648.8-2008冲模侧刃和导料装臵第8部分:B型抬料销JB/T7649.10-2008冲模挡料和弹顶装臵第10部分:固定挡料销JB/T7649.1-2008冲模挡料和弹顶装臵第1部分:始用挡料装臵JB/T7649.2-2008冲模挡料和弹顶装臵第2部分:弹簧芯柱JB/T7649.3-2008冲模挡料和弹顶装臵第3部分:弹簧侧压装臵JB/T7649.4-2008冲模挡料和弹顶装臵第4部分:侧压簧片JB/T7649.5-2008冲模挡料和弹顶装臵第5部分:弹簧弹顶挡料装臵JB/T7649.6-2008冲模挡料和弹顶装臵第6部分:扭簧弹顶挡料装臵JB/T7649.7-2008冲模挡料和弹顶装臵第7部分:回带式挡料装臵JB/T7649.8-2008冲模挡料和弹顶装臵第8部分:钢珠弹顶装臵JB/T7649.9-2008冲模挡料和弹顶装臵第9部分:活动挡料销JB/T7650.1-2008冲模卸料装臵第1部分: 带肩推杆JB/T7650.2-2008冲模卸料装臵第2部分: 带螺纹推杆JB/T7650.3-2008冲模卸料装臵第3部分: 顶杆JB/T7650.4-2008冲模卸料装臵第4部分: 顶板JB/T7650.5-2008冲模卸料装臵第5部分: 圆柱头卸料螺钉JB/T7650.6-2008冲模卸料装臵第6部分: 圆柱头内六角卸料螺钉JB/T7650.7-2008冲模卸料装臵第7部分: 定距套件JB/T7650.8-2008冲模卸料装臵第8部分: 调节垫圈JB/T7651.1-2008冲模废料切刀第1部分:圆废料切刀JB/T7651.2-2008冲模废料切刀第2部分:方废料切刀JB/T7652.1-2008冲模限位支承装臵第一部分:支承套件JB/T7652.2-2008冲模限位支承装臵第一部分:限位柱JB/T7653-2008冲模零件技术条件JB/T8050-2008冲模模架技术条件JB/T8070-2008冲模模架零件技术条件JB/T8071-2008冲模模架精度检查三、冲压模具的设计流程(一)、冲压模具的设计流程:1、冲压件的工艺性分析。

用导正销定距的冲孔落料级进模

在传统的工业生产中,工人生产的劳动强度大、劳动量大,严重影响生产效率的提高。

随着当今科技的发展,工业生产中冲压模具的使用已经越来越引起人们的重视,而被大量应用到工业生产中来。

冲压模具的自动送料技术也投入到实际的生产中,冲压模具可以大大的提高劳动生产效率,减轻工人负担,具有重要的技术进步意义和经济价值。

本文介绍了级进模冷冲压成形过程,并且简要分析了坯料形状、尺寸,排样、裁板方案,冲压工序性质、数目和顺序的确定。

进行了工艺力、压力中心、模具工作部分尺寸及公差的计算,并设计出模具。

还具体分析了模具的主要零部件(如凸凹模、卸料装置、垫板、凸模固定板等)的设计与制造,冲压设备的选用,凸凹模间隙调整和编制一个重要零件的加工工艺过程。

列出了模具所需零件的详细清单,并给出了合理的装配图。

通过充分利用现代模具制造技术对传统机械零件进行结构改进、优化设计、优化工艺方法能大幅度提高生产效率,这种方法对类似产品具有一定的借鉴作用。

关键词:级进模具;冲压模具;模具设计;工艺In the traditional industrial production, the worker works very hard and there are too much work for them, so the efficiency is low. With the development of the science and technology nowadays, the use of punching die in the industrial production gain more attention, and be used in the industrial production more and more. Self-acting feed technology of punching die is also used in production, punching die could increase the efficiency of production and could alleviate the work burden,so it has significant meaning in technologic progress and economic value.This article describes the anti-theft lock picks cold stamping process ,and a brief analysis of the blank shape, size, layout, the Conference Board, stamping processes in nature, number and sequence determination. For the process, the center of pressure, the die size and the tolerance of the calculation, design mold. Also analyzes the mold of the main components (such as punch and die and dump devices, slates, Punch plate, etc.) design and manufacturing, stamping equipment selection, punch-gap adjustment and establishment of a vital parts machining process. Die requirements set out a detailed list of parts, and gives a reasonable assembly. By fully utilizing modern manufacturing technology to mold traditional mechanical parts for structural improvements, design optimization, Process optimization methods can greatly enhance production efficiency, the method of similar products have some reference.Key words: anti-theft lock picks;punching die;Mold design; process目录1 综论 (1)1.1 冲压的定义和特点 (1)1.2 冲压基本工序 (2)1.3 冲压模具 (3)1.3.1冲压模具的定义 (3)1.3.2冲压模具的分类 (4)1.4 我国冲压技术的现状 (4)1.5 冲压技术的发展趋势 (4)1.6 冲压模具的设计步骤 (6)1.6.1取得必要的资料 (6)1.6.2确定工艺方案及模具结构形式 (6)1.6.3进行必要的工艺计算 (6)1.6.4模具的总体设计 (7)1.6.5模具主要零部件的结构设计 (7)1.6.7选定冲压设备 (7)1.6.8绘制模具总图 (7)1.6.9绘制各非零件的零件图 (7)1.7.0填写模具记录卡和编写冲压工艺文件 (8)2冲压工艺设计 (8)2.1 冲压件的工艺性分析 (8)2.1.1结构工艺性 (8)2.1.2尺寸精度与粗糙度 (9)2.1.3冲裁件的材料 (9)2.2 工艺方案的确定 (9)3 冲压模具总体结构设计 (10)3.1 模具类型 (10)3.2 操作与定位方式 (10)3.3 卸料与出件方式 (10)3.4 模架类型及精度 (11)4 模具设计工艺计算 (12)4.1 排样设计与计算 (12)4.2 冲压力的计算 (12)4.3 压力中心的确定 (13)4.4 冲裁模间隙的确定 (13)4.5 刃口尺寸的计算 (14)4.5.1刃口尺寸计算的基本原则 (14)5 模具零件的设计 (16)5.1 工艺零件的结构设计 (16)5.1.1冲孔凸模的设计 (16)5.1.2卸料板的设计 (16)5.1.3导料板的设计 (18)5.1.4导正销 (18)5.2 辅助零件的结构设计 (18)5.2.1选择模架 (18)5.2.2模柄 (19)5.2.3模具的闭合高度 (19)6冲压工艺过程卡 (21)结论 (22)谢辞 (23)参考文献 (24)1.1 冲压的定义和特点冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。

冲压工试题含答案

冲压工试题含答案一、单选题(共50题,每题1分,共50分)1、碳的质量分数低于2.11%的铁碳合金称为钢。

钢的主要成分是铁和。

A、碳B、锰C、硅D、铁正确答案:A2、下列关于弯曲描述错误的是。

A、窄板(B/t<3)外区宽度减小B、窄板(B/t<3)横截面几乎不变,仍为矩形C、宽板(B/t>3)横截面几乎不变,仍为矩形D、窄板(B/t<3)内区宽度增加正确答案:B3、在冲压加工中,维修落料模时,其刃口尺寸计算原则是先确定。

A、凸、凹模尺寸公差B、凸模刃口尺寸C、以上都不对D、凹模刃口尺寸正确答案:D4、在连续模中,侧刃的作用是。

A、对卸料板导向B、控制条料送进时的导向C、控制进距实现定位D、侧面压紧条料正确答案:C5、在满足使用性能的前提下,尽量选用()的公差等级。

A、较高B、3.0C、较低正确答案:C6、冲裁产生的废料可分为类.A、四B、三C、二D、一正确答案:C7、以下材料中补焊后最容易开裂的是。

A、Cr12MoVB、7CrSiMnMoVC、MoCr铸铁D、HT300正确答案:A8、用符号表示球墨铸铁的牌号,前面字母为。

A、KTB、QTC、RTD、HT正确答案:B9、号料时除了划出切割线外,还要划出零件或成型时的加工符号、弯曲符号、( )等。

A、中心线符号B、数字符号C、长度符号正确答案:A10、为保证较好的表面质量及厚度均匀,在宽凸缘的多次拉深中,可采用的工艺方法。

A、变凸缘直径B、变拉深系数C、变筒形直径D、变圆角半径正确答案:D11、游标卡尺最小刻度A、0.1B、0.02C、0.05D、0.01正确答案:B12、主要定位基准面应选择()表面。

A、宽大B、较窄C、较短D、较长正确答案:A13、以下对固定卸料板适用范围描述错误的是。

A、卸料力较大B、平直度要求不很高的冲裁件C、板料较厚(大于 0.5mm)D、质量要求较高的冲裁件或薄板冲裁正确答案:D14、落料凹模在下半模的复合模称为复合模。

广东工业大学 冲压工艺及模具设计 课程设计 说明书

课程设计课程名称冲压工艺及模具设计题目名称电器盒冲压工艺及模具设计学生学院材料与能源学院专业班级学号学生姓名指导教师2012 年 6 月20 日《冲压工艺与模具设计课程设计》目录广东工业大学课程设计任务书 (1)一、冲模设计流程 (3)二、冲压工艺分析 (3)2.1零件图分析 (3)2.2冲压方案确定 (4)三、胀形模设计 (5)3.1模具类型和结构形式的确定 (5)3.2 胀形变形程度的计算 (5)3.3胀形力的计算 (6)3.3.1胀形力的计算 (6)3.3.2卸料力的计算 (6)3.3.3总成形力的计算 (7)3.4 凸模的设计 (7)3.4.1凸模圆角半径的计算 (8)3.4.2凸模刃口尺寸的计算 (8)3.4.3凸模长度的计算 (8)3.5凹模的设计 (9)3.5.1凹模圆角半径的计算 (9)3.5.2凹模刃口尺寸的计算 (9)3.5.3凹模高度H的计算 (10)3.5.4凹模厚度的计算 (10)3.6固定板和垫板的设计 (11)3.6.1凸模固定板的设计 (11)3.6.2凹模固定板的设计 (12)3.6.3垫板的设计 (12)3.7 卸料装置的设计 (13)3.7.1卸料板尺寸选择 (13)3.7.2卸料弹簧的选择 (14)3.7.3卸料螺钉的选择 (15)3.8模架的选用 (16)3.9上下模座螺钉和定位销的选用 (17)3.10 模柄的选用 (18)3.11 压力机的选用 (19)四、设计总结 (19)4.1模具特点 (19)4.2设计过程中存在的问题 (20)4.3心得体会 (20)五、参考文献 (20)《冲压工艺与模具设计课程设计》广东工业大学课程设计任务书题目名称电器盒冲压工艺及模具设计学生学院材料与能源学院专业班级材料成型及控制工程专业姓名学号一、课程设计的内容根据给定的冲压零件图进行产品的冲压工艺分析和比较,制定合理的冲压工艺方案,进行有关工艺计算,确定冲压模具的类型和结构,选择冲压设备,绘制模具的装配图及零件图,编制冲压工艺卡,并撰写设计说明书。

冲压工模拟考试题及答案

冲压工模拟考试题及答案一、单选题(共54题,每题1分,共54分)1.为了保证零件成型质量,工序是拉深过程中必不可少的工序。

A、酸洗B、润滑C、热处理D、去毛刺正确答案:B2.在铆接结构中,板料的强度与铆钉的屈服强度相比应()。

A、小些B、大些C、相等正确答案:B3.为了使冲模能够稳定工作,必须使模具的压力中心通过并与重合A、滑块中心,工作台中心B、模柄中心,工作台中心C、模柄中心,滑块中心线D、工作台中心,滑块中心线正确答案:C4.曲轴压力机的特点。

A、闭合高度可调B、行程不可调C、行程和吨位较小正确答案:B5.阶梯冲裁时,大凸模长度应比小凸模长度长,可以保证冲裁时凸模先冲。

A、大B、小C、不变D、以上都不对正确答案:A6.由于级进模的生产效率高,便于操作,但轮廓尺寸大,制造复杂,成本高,所以一般适用于冲压件的生产。

A、小批量、中型B、小批量、大型C、大批量、小型D、大批量、大型正确答案:C7.为增加顶盖的中间变形率,应选用延伸率的材料。

A、较高B、较低C、与延伸率无关D、以上都不对正确答案:B8.曲柄压力机分为曲轴压力机和偏心压力机,其中偏心压力机具有特点A、压力在全行程中均衡B、闭合高度可调,行程可调C、闭合高度可调,行程不可调D、有过载保护正确答案:B9.两基本几何体,以平面的方式相互接触叫做。

A、相切B、相交C、结合D、相贴正确答案:D10.滑移线的出现是在A、成形开始时B、成形结束一瞬间C、成形过程中正确答案:C11.在拉深工艺规程中,如果选用单动压力机,其公称压力应工艺总压力,且要注意,当拉深工作行程较大时,应使工艺力曲线位于压力机滑块的许用曲线之下。

A、等于B、小于C、大于D、以上都不对正确答案:B12.收边就是使工件单边起皱而()的方法。

A、弯曲成形B、卷曲成型C、收料成型正确答案:A13.下列金属材料中哪一种是冲压生产常用的金属材料?。

A、10#B、T10AC、SPCED、HT250正确答案:C14.一般液压设备油箱中油温在范围内较合适。

冲压设计与制造考试试题及答案

冲压设计与制造考试试题及答案三、选择题(将正确的答案序号填到题目的空格处)1.冲裁变形过程中的塑性变形阶段形成了___A________。

A、光亮带B、毛刺C、断裂带2.模具的合理间隙是靠___C________刃口尺寸及公差来实现。

A、凸模B、凹模C、凸模和凹模D、凸凹模3.落料时,其刃口尺寸计算原则是先确定____A_______。

A、凹模刃口尺寸B、凸模刃口尺寸C、凸、凹模尺寸公差4.当冲裁间隙较大时,冲裁后因材料弹性回复,使冲孔件尺寸____A____凸模尺寸,落料件尺寸_____A___凹模尺寸。

A、大于,小于B、大于,大于C、小于,小于D、小于,大于5.对T形件,为提高材料的利用率,应采纳_____C______。

A、多排B、直对排C、斜对排6.冲裁多孔冲件时,为了降低冲裁力,应采纳______A_____的方法来实现小设备冲裁大冲件。

A、阶梯凸模冲裁B、斜刃冲裁C、加热冲裁7.斜刃冲裁比平刃冲裁有_____C______的优点。

A、模具制造简洁B、冲件外形困难C、冲裁力小8.为使冲裁过程的顺当进行,将梗塞在凹模内的冲件或废料顺冲裁方向从凹模孔中推出,所须要的力称为______A_____。

A、推料力B、卸料力C、顶件力9.模具的压力中心就是冲压力____C_______的作用点。

A、最大分力B、最小分力C、合力10.冲制一工件,冲裁力为F,采纳刚性卸料、下出件方式,则总压力为_____B______。

A、冲裁力+卸料力B、冲裁力+推料力C、冲裁力+卸料力+推料力11.假如模具的压力中心不通过滑块的中心线,则冲压时滑块会承受偏心载荷,导致导轨和模具导向部分零件______B_____。

A、正常磨损B、非正常磨损C、初期磨损12.冲裁件外形和内形有较高的位置精度要求,宜采纳_____C______。

A、导板模B、级进模C、复合模13.用于高速压力机上的模具是______B_____。

A、导板模B、级进模C、复合模14.用于高速压力机的冲压材料是_____C______。

冲压工艺与模具设计试题1答案

填空题1. 冷冲模是利用安装在压力机上的模具对材料施加压力,使其变形或分离,从而获得冲件的一种压力加工方法。

2. 冲压加工获得的零件一般无需进行(机械)加工,因而是一种节省原材料、节省能耗的少、无(废料)的加工方法。

3. 性变形的物体体积保持不变,其表达式可写成S l+ S 2+ £ 3=0。

4. 材料的冲压成形性能包括(形状冻结性)和(贴模性)两部分容。

5、材料的应力状态中,压应力的成分(愈大),拉应力的成分(愈小),愈有利于材料塑性的发挥。

6、用的金属材料在冷塑性变形时,随变形程度的增加,所有强度指标均(提高),硬度也(提高),塑性指标(降低),这种现象称为加工硬化。

7、件的切断面由(圆角带、光亮带、剪裂带、毛刺区)四个部分组成。

8、裁变形过程大致可分为(弹性变形阶段、塑性变形阶段、断裂分离阶段)的三个阶段。

10、在设计模具时,对尺寸精度、断面垂直度要求高的工件,应选用(较小)的间隙值;对于断面垂直度与尺寸精度要求不高的工件,以提高模具寿命为主,应选用(较大)的间隙值。

11、孔时,因工件的小端尺寸与凸模尺寸一致,应先确定凸模尺寸,即以凸模尺寸为基础,为保证凸模磨损到一定程度仍能冲出合格的零件,故从孔凸模基本尺寸应取(在制件的最大极限尺寸附近),而冲孔凹模基本尺寸则按凸模基本尺寸(加上最小初始双面间隙)。

12、凸、凹模分别加工的优点是凸、凹模具有(互换性),制造周期(短),便于(维修)。

其缺点是(制造公差)小,凸、凹模的制造公差应符合(S p+3 d WA Z)的条件。

13、搭边是一种(工艺)废料,但它可以补偿(定位)误差和(板料宽度)误差,确保制件合格;搭边还可(提高条料的刚性),提高生产率;此外还可避免冲裁时条料边缘的毛刺被(拉入模具间隙),从而提高模具寿命。

14、为了实现小设备冲裁大工件或使冲裁过程平稳以减少压力机的震动,常用(阶梯凸模冲裁)法、(斜刃冲裁)和(加热冲裁)法来降低冲裁力。

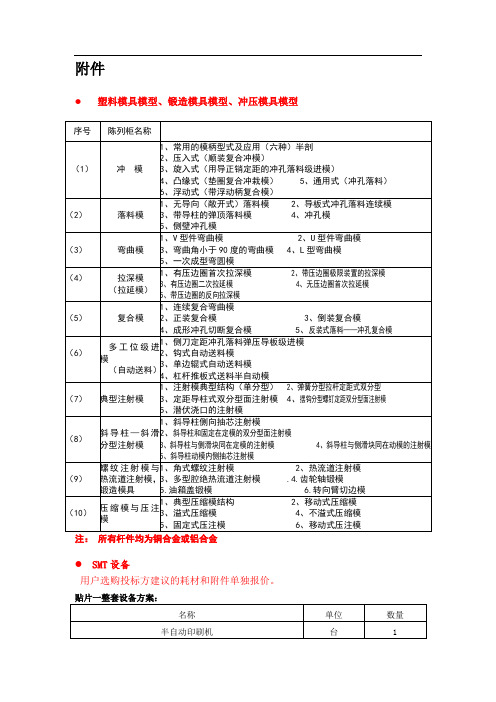

塑料模具模型

附件●塑料模具模型、锻造模具模型、冲压模具模型注:所有杆件均为铜合金或铝合金●SMT设备用户选购投标方建议的耗材和附件单独报价。

整套设备方案技术要求:既适合工程训练又具有实际工程背景,贴片类型多,随机、长期使用的可靠性高。

方案中的每一台设备,既有机集成,整体性能优良,又能较为方便的独立操作和使用。

主要设备的技术要求:(一)贴片机总体要求:◆高精密度,灵活性强◆无接触式激光对中系统◆智能式送料器ID系统,提供快速设置◆适合多品种小批量生产◆可选高精度BGA及QFP IC的视觉对中系统◆内置精密摄像系统,可自动学习PCB基准点◆精密丝杆驱动系统◆点胶水系统◆视觉检测功能生产前及后检查◆线路板数据转移◆中文视窗操作平台主要参数应达到或优于以下数值:1、对中系统,适合各行业,能拾放所有SMD元件包括0201,SOIC,PLCC & QFP IC。

2、配合选件滴胶水或锡浆分发器,可简单快捷生产样板,小批量生产不用作模板,用MT-2型便可在QFP IC的焊盘上点焊膏,进行快速样板生产。

3、除标准的圆形基准点外,方形的PCB焊盘和环型穿孔焊盘也可作为基准点来识别.4、视觉对中系统,贴装高精密度0.5mm脚距之QFP IC 或 BGA.5、万用条装自动送料器,能同时传送多款不同大小元件。

UFTB-1: 5条 8mm料管UFTB-2: 10条 8mm料管UFTB-4: 20条 8mm料管5、CAD数据转换除可使用摄像头学习元件坐标或键盘直接输入外,还可选配WCAD PCB数据转换软件,直接由PCB的CAD数据转换为拾放坐标数据(二)八温区无铅回流焊。