机床常用参数介绍资料

机床参数及详解

机床参数无论是哪种型号的CNC系统都有大量的参数,少则儿百个,多则上千个,看起来眼花缭乱。

经过认真讨论,归纳起来又有肯定的共性可言,现供应其分类方式以做参考。

1、按参数的表示形式来划分,数控机床的参数可分为三类。

(1)状态型参数状态型参数是指每项参数的八位二进制数位中,每一位都表示了一种独立的状态或者是某种功能的有无。

例如FANUCO-TD系统的1号参数项中的各位所表示的就是状态型参数。

(2)比率型参数比率型参数是指某项参数设置的某几位所表示的数值都是某种参量的比例系数。

例如FANUCO—TD系统的512、513、514号参数项中每项的八位所表示就是比率型参数。

(3)真实值参数真实值参数是表示某项参数是直接表示系统某个参数的真实值。

这类参数的设定范围一般是规定好的,用户在使用时肯定要留意其所表示的范围,以免千百万设定参数的参数超出范围值。

例如FANUCO—TD系统的522、523、524、525号参数项中每项的八位所表示的就是比率参数。

2、按参数本身的性质可分为两类(1) 一般型参数凡是在CNC制造厂家供应的资料上有具体介绍参数均可视为一般型参数。

这类参数只要按着资料上的说明弄清含义,能正确、敏捷应用即可。

(2)隐秘级参数隐秘级参数是指数控系统的生产厂在各类公开发行的资料所供应的参数说明中,均有一些参数不做介绍,只是在随机床所附带的参数表中有初始的设定值,用户搞不清其具体的含义。

假如这类参数发生转变,用户将不知所措,必需请厂家专业人员进行维护和修理。

西门子840D主要参数意译西门子8 4 0 D的主要参数释义文字一、通道机床数据20000通道名称20050几何轴•通道轴的安排20060通道中的几何轴名称20070通道中机床轴号20220通道中的通道轴名称20220主导主轴的号20222主轴旋转的使能/使能取消20224轴运行的M运行(西门子模式)20225轴运行的M功能(外部模式)20226 T, M刀具地址代号转变20228在MMC上显示轴20220带面对轴功能的几何轴20228大事驱动程序调用的设置20229 Prog-Events 的属性20220 RESET复位时的基本功能设置20222 NC启动的基本功能设置20224方式转变中断了MDI20226带读限制的中断程序关闭20227带信号的中断程序关闭20228几何轴转变自动使能20220复位时刀具生效20221复位的预选刀具20222 RESET复位/启动和TC时刀具生效20223 RESET 时$P_USEKT 的预选值20224刀具夹持装置号20226 RESET复位时刀架生效20228换刀在搜寻中20220 RESET复位时刀沿生效20222有效总偏差复位20220用复位健使转换生效。

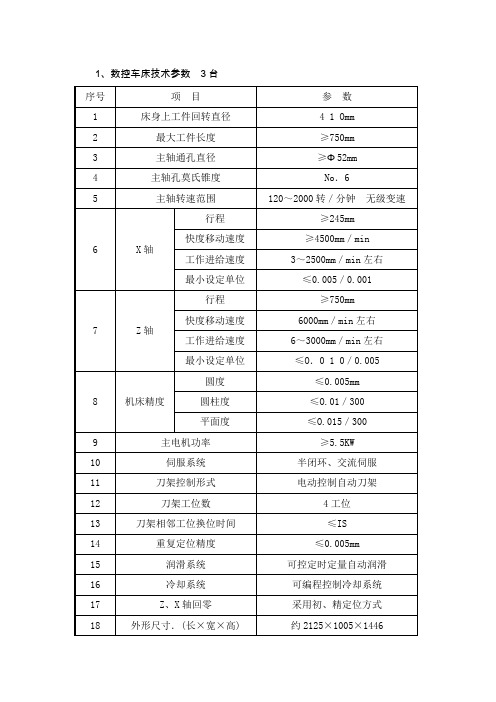

数控车床技术参数

12

刀架工位数

4工位

13

刀架相邻工位换位时间

≤IS

14

重复定位精度

≤0.005mm

15

润滑系统

可控定时定量自动润滑

16

冷却系统

可编程控制冷却系统

17

Z、X轴回零

采用初、精定位方式

18

外形尺寸.(长×宽×高)

约2125×1005×1446

l9

控制系统配置

FANUC—Oi中文界面

注:要求配置相匹配的机床减震垫铁。

22

配置相匹配防震垫铁及活顶针、卡盘等附件

3、二氧化碳气体保护焊机主要技术参数:NBC--250A型1台

序号

项目

参数

1

输入电源

三相380V±10%50HZ

2

额定输入电流

14A

3

额定输入容量

9.2KVA

4

最大工作电压

27V

5

额定焊接电流

60-250A

6

额定负载持续率

60%

7

适用焊丝直径

0.8/1.0

8

No.6

11

进纹范围

l一192mm

13

英制螺纹范围

2—24tpi

l4

模数螺纹范围

O.25~48

15

径节螺纹范围

1—96DP

16

横刀架行程

320rnm

17

小刀架移动行程

140mm

18

床尾主轴最大行程

150mm

19

床尾主轴直径

Φ75mm

20

床尾主轴孔锥度

No.5

21

主电机

7.5KW

数控钻床设备参数

数控钻床设备参数一、主要技术参数

1.主轴电机功率:7.5KW

2.主轴转速:50-3000R/min

3.工作台尺寸:800mm×400mm

4.行程:X轴400mm、Y轴250mm、Z轴350mm

5.刀架:BT30

6.偏心力:4.5KN

7.最大加工尺寸:400mm×250mm×350mm

8.机器重量:3300Kg

9.坐标系统:厘米制

10.控制系统:Siemens 802S系统、FANUC系统二、液压系统参数

1.压力范围:0-0.7Mpa

2.压力调节范围:0-0.35Mpa

3.最大流量:180L/min

4.转速调节范围:0-60RPM

5.液压油温度范围:5-60℃

6.过滤器精度:25um

7.压力表:0-1.6MPa

8.液压油品牌:国标液压油

三、结构及维护参数

1.结构:全密封梯形结构,采用合金钢制,防锈,防水,防锈蚀2.润滑:自动润滑,可提高机械性能和使用寿命

3.维护:定期更换机械自动润滑油,机床每3月维护一次

四、安全防护功能

1.自动紧急停机:当机械发生故障,可以快速将机械停止

2.机台坐标自动回零:可以将机床坐标设定为原始位置,避免故障3.锁死装置:可以锁死机床,防止机床运行

4.报警系统:当机床发生故障时,会自动发出警报。

常见机床主参数及折算系数

常见机床主参数及折算系数

X铣床(类代号)

K数控(通用特征代号)

A(结构特征代号)

50立式升降台铣床(组系代号)

32工作台面宽度320mm(主参数)

A第一次重大改进(重大改进顺序号)CA6140A

C车床(类代号)

A结构特征代号

6组代号(落地及卧式车床)

1系代号(普通落地及卧式车床)

40主参数(最大加工件回转直径400mm)A第一次重大改进(重大改进顺序号)MGB1432

M磨床(类代号)

G高精度(通用特行代号)

B半自动(通用特行代号)

14万能外圆磨床(组系代号)

32最大磨削外径320mm(主参数)

C2150*6

C车床(类代号)

21多轴棒料自动车床(组系代号)

50最大棒料直径50mm(主参数)

6轴数为6(第二主参数)。

数控常用参数查询手册

数控常用参数查询手册

数控常用参数查询手册是一个非常有用的工具,它可以帮助数控操作人员快速查找和了解各种参数的含义和设置方法。

以下是-些数控常用参数的查询手册中的内容:

1.数控机床的基本参数:包括机床的型号.规格、尺寸.重虽等。

2.数控系统的参数:包括数控系统的型号、版本、控制轴数、联动轴数、插补方式等。

3.工件尺寸和加工余星的参数:包括工件的基本尺寸加工余量、定位基准等。

4.切削用量的参数:包括切削速度、进给速度、背吃刀量等。

5.刀具参数:包括刀具的型号、规格、尺寸、切削刃长度、刀尖四弧半径等。

6.机床操作参数:包括主轴转速、冷却液压力等。

7.机床故障排除参数:包括报警代码、故障原因等。

以上只是数控常用参数查询手册中的部分内容,具体手册中的内容可能会因不同的数控机床和系统而有所不同。

在使用手册时,建议仔细阅读手册中的说明和注意事项,以确保正确使用手册并获得准确的结果。

制表:审核:批准:。

加工中心常用参数

加工中心常用参数加工中心是一种高精度的金属加工设备,广泛应用于机械制造、航空航天、汽车制造等领域。

以下是加工中心常用的参数介绍。

1. 主轴转速:是指加工中心主轴的旋转速度,通常以转/分钟(rpm)来表示。

主轴转速与加工速度和切削速度有关,可以通过调整主轴转速来控制切削速度,以适应不同材料和加工任务的要求。

2. 进给速度:是指工件和刀具之间的相对运动速度。

进给速度通常以毫米/分钟(mm/min)或英寸/分钟(ipm)来表示。

进给速度与加工中心控制系统的指令速度有关,可以通过调整进给速度来控制切削速度和加工效率。

3. 刀具转速:是指刀具在切削中转动的速度。

刀具转速可以根据加工任务和材料特性来选择,通常以转/分钟(rpm)来表示。

4. 进给率:是指切削刀具每分钟被进给的距离。

进给率通常以毫米/转(mm/rev)或英寸/转(in/rev)来表示。

进给率与进给速度和主轴转速有关,可以通过调整进给率来控制切削速度和加工效率。

5. 切削深度:是指刀具在一次切削中每次接触工件的深度。

切削深度通常以毫米(mm)或英寸(in)来表示,可以通过调整进给速度和刀具转速来控制。

6. 切削速度:是指刀具在切削中与工件相对运动的速度。

切削速度通常以米/分钟(m/min)或英寸/分钟(ipm)来表示。

切削速度与主轴转速和刀具直径有关,可以通过调整主轴转速来控制。

7.加工精度:是指加工中心在加工过程中所能达到的精度水平。

加工精度可以通过加工中心的结构设计、传动系统、控制系统和加工工艺来保证。

8.加工面积:是指加工中心所能加工的最大工件尺寸。

加工面积通常以长、宽和高的尺寸范围来表示,可以通过加工中心的工作台尺寸来确定。

9.主轴功率:是指加工中心主轴所能输出的功率。

主轴功率通常以千瓦(kW)来表示,可以通过主轴的设计和驱动系统来确定。

10.刀库容量:是指加工中心所能容纳的刀具数量。

刀库容量可以根据加工需要和刀具的种类来选择,可以通过刀库的设计和布局来确定。

常用车床参数

8940-8949

初始画面标题字符代码1-9

5

可以编辑()

7

0: 报警通过“CAN” + “RESET”操作来清除。

12255 往后是防止错误操作相 关的参数

伺服电机的最大速度

伺服电机的最大加速度

伺服电机的最大加速度

7105设 1 时

第1台手轮的 X 地址

12351

手轮进给m n的倍率

看说明书

0

设置为1 时显示SV1067 FSSB配置错误(软件)

3701

3701

2

1

外部操作信息履历画面显示

键盘上显示的请看参数资料

0

是否对当前位置显示

1

是否显示待走量显示

屏保时间 分钟

当前显示的轴名称 绝对坐标 当前显示的轴名称 相对对坐标

本参数设定为0时,使用参数(NO.1020)的设定值

0 是否对程序8000-8999的编辑

0不禁止 1禁止

4 是否对程序9000-9000的编辑

M,S,T,B 的选通脉冲信号和结束 信号之间的

0 G4.3 1 使用高速信号(关机重启M功能无效)

0

进给,快速移动倍率信号0:使用负逻辑 1:使用正逻辑

1

互锁信号无效,G8.0

1

各轴互锁信号无效,G130

1

不同轴向的互锁信号无效,G132,G134

回参考点时 0信号在0时减速

1信号在1时减速

程序段开始互锁

对9000后程序编辑设置口令

对9001后程序编辑口令输入解码后才能改3202#4

0

8000-8999的程序显示

1

9000-9999的程序显示

7

C系列 储存器保护信号,参数可 写设定

CNC设备具体参数

CNC设备具体参数一、机床参数:1.轴向数:CNC设备通常具有多个轴,常见的为3轴、4轴、5轴甚至更多。

轴的数量决定了设备在空间中的移动和操作的灵活性。

2.行程:指机床在各个轴向上的最大移动距离,常见的有X轴、Y轴、Z轴等。

3.加工范围:指设备能够加工的最大尺寸范围,常用长度、宽度、高度表示。

4.最大负载:指设备能够承载的最大工件重量。

5.加工精度:指设备加工后工件的尺寸精度,常见的有精度等级和位移精度。

二、主要部件参数:1.主轴转速:指主轴的最大转速,影响设备切削加工的速度和效果。

2.刀库容量:指设备能够存放刀具的数量,刀具的切换速度对加工效率有重要影响。

3.刀具直径:指可供设备使用的刀具的最大直径,与加工精度和效率有关。

4.快速移动速度:指设备在空间中快速移动时的最大速度,影响设备的生产效率。

三、控制系统参数:1.控制系统型号:指设备所采用的控制系统类型,常见的有国产和进口的控制系统。

2.通信接口:指设备与外部计算机或网络连接的接口类型,例如RS232、USB、以太网等,影响设备与其他设备的联动能力。

3.编程语言:指设备所使用的编程语言,常见的有G代码、M代码、ISO代码等。

4.存储容量:指设备控制系统内部的存储容量,影响设备能够存储和执行的程序数量和大小。

四、其他参数:1.加工方式:指设备的加工方式,常见的有铣削、钻削、车削等。

2.电源要求:指设备所需的供电电压和频率。

3.设备外观尺寸:指设备的外形尺寸,包括长度、宽度和高度。

4.设备重量:指设备的重量,影响设备的运输和安装。

以上是CNC设备的一些具体参数,这些参数与设备的制造商、品牌和型号相关,不同的设备具体参数可能有所不同。

这些参数对于用户选择合适的设备、进行加工操作以及设备维修和维护都非常重要。

机床的主要技术参数有哪些你造吗?

机床的主要技术参数有哪些你造吗?机床的主要技术参数(主参数和基本参数)•主参数:代表机床规格的大小,在机床型号中,用阿拉伯数字给出的是主参数折算值(1/10或/100)。

•基本参数:包括尺寸参数、运动参数和动力参数。

(一)尺寸参数:机床的主要结构尺寸。

(二)运动参数:机床执行中的运动速度,包括主运动的速度范围、速度数列和进给运动的进给量范围、进给量数列以及空行程速度等。

1、主运动参数1)主轴转数:对作回转运动的机床,其主运动参数是主轴转数。

计算公式为:n=1000V/(πd)主运动是直线运动的机床,如:插床,刨床。

其主运动参数是机床工作台或滑枕的每分钟往复次数。

2)主轴最低和最高转数的确定专用机床用于完成特定的工艺,主轴只需一种固定的转速。

通用机床的加工范围较宽,主轴需要变速,需要确定其变速范围,即最低和最高转数。

采用分级变速时,还应确定转速的级数。

n min=1000V min/(πD max) n max=1000V max/(πD min)变速范围为:R n=n max/n min3)有级变速时主轴转速序列无级变速时,n max与n min之间的转速是连续变化的有级变速时,应该在n max和n min确定后,再进行转速分级,确定各中间级转速。

主运动的有级变速的转速数列一般采用等比数列,满足等比数列关系:n j+1=n j? ;n z=n1*?z-14)标准公比?为了便于机床设计和使用,规定了标准公比值:1.06,1.12,1.26,1.41,1.58,1.78,2.00其中,?=1.06是公比?数列的基本公比,其他可以由基本公比派生而来。

2、进给运动参数进给量:a.大部分机床(如车,钻床等):进给量用工件或刀具每转的位移(mm/r)表示;b.直线往复运动机床(如刨,插床):进给量以每以往复的位移量表示;c.铣床和磨床:进给量以每分钟的位移量(mm/min)表示。

(三)动力参数机床的动力参数是指驱动主运动、进给运动和空行程运动的电动机功率。

精密车床参数

XX医院医疗技术临床应用管理制度第一章总则第一条目的和依据本管理制度旨在规范XX医院医疗技术在临床应用中的管理,保障医疗技术的安全、有效和可靠应用,提高医疗质量和患者满意度。

本制度依据相关法律法规、行业规范和医院管理要求。

第二条适用范围本制度适用于XX医院内所有医疗技术的临床应用管理。

第二章医疗技术临床应用管理的基本要求第三条应用前的准备工作1.医疗技术部门应按照医院规定的程序,对医疗技术进行评估和核实。

2.医疗技术部门应制定医疗技术的临床应用指南,并进行科学合理的培训。

第四条医疗技术应用的责任分工1.医疗技术部门应明确医疗技术应用的责任分工,包括技术操作、设备维护和质量控制等。

2.医疗技术部门与临床科室应建立沟通协调机制,共同完成医疗技术的临床应用工作。

第五条医疗技术的质量控制1.医疗技术部门应建立医疗技术的质量控制机制,对设备进行定期维护、校准和清洁。

2.医疗技术部门应制定质量控制标准,开展质量控制检测和记录,并对异常情况进行及时处理。

第三章医疗技术临床应用的管理流程第六条申请和审核1.临床科室申请医疗技术的临床应用,医疗技术部门审核申请内容的真实性和合理性。

2.医疗技术部门应向临床科室提供申请结果的反馈,并及时沟通协商解决问题。

第七条签署合同1.在进行医疗技术的临床应用前,医疗技术部门和临床科室应签署合同,明确双方的权责。

2.合同内容应包括技术服务范围、费用标准、保修期以及双方违约责任等。

第八条临床应用过程管理1.医疗技术部门应在临床应用过程中提供必要的技术支持和指导。

2.临床科室应按照相关规范和要求,正确使用医疗技术并及时报告使用情况。

第四章法律责任和附则第九条法律责任对于医疗技术临床应用中的违法违规行为,将依法追究责任人的法律责任。

第十条附则本制度自颁布之日起执行,如有需要变更和补充,将依据实际情况进行修订并重新发布。

以上为《XX医院医疗技术临床应用管理制度》主体文档,作为参考根据,详细内容请与相关部门核实。

普通车床参数范文

普通车床参数范文普通车床是一种用于金属加工的机床,其参数包括以下几个方面:1.转速范围:普通车床的转速范围通常在几十转/分到几千转/分之间。

转速的选择取决于材料种类、加工方式和工件大小等因素。

一般来说,软材料需要较高转速,硬材料需要较低转速。

2.最大加工直径:普通车床的最大加工直径是指可以加工的最大工件直径。

一般情况下,普通车床的最大加工直径在几十毫米到几百毫米之间,不同型号的车床有不同的加工直径范围。

3.最大加工长度:普通车床的最大加工长度是指可以加工的最长工件长度。

一般情况下,普通车床的最大加工长度在几十毫米到几米之间。

4.主轴孔径:主轴孔径是指普通车床主轴的内径尺寸。

主轴孔径的大小决定了车床可以加工的工件直径。

一般情况下,主轴孔径在几毫米到几十毫米之间。

5.主轴转速:主轴转速是指普通车床主轴的转速。

主轴转速的选择与材料种类、加工方式和工件大小等因素有关。

一般来说,软材料需要较高转速,硬材料需要较低转速。

6.主动力源:普通车床的主动力源通常是电机。

电机的功率大小决定了车床可以承载的工件重量和切削力。

一般情况下,普通车床的电机功率在几十瓦到几千瓦之间。

7.进给方式:普通车床的进给方式有手动进给和自动进给两种。

手动进给需要操作人员手动控制进给速度和方向,适用于简单加工任务;自动进给则由车床控制系统完成进给动作,适用于复杂加工任务。

8.车刀刀架:普通车床的车刀刀架是固定刀具的装置,用于进行切削加工。

车刀刀架通常具有可调节切削角度和进给量的功能,可以实现不同加工需求。

9.床身结构:普通车床的床身结构决定了其刚性和稳定性。

常见的床身结构有平台床身、V床身和箱式床身等。

不同床身结构适用于不同的加工任务和工件大小。

10.控制方式:普通车床的控制方式有手动控制和数控控制两种。

手动控制需要操作人员手动操作车床进行加工,适用于简单任务;数控控制则由计算机控制车床进行加工,适用于复杂加工任务。

总之,普通车床的参数包括转速范围、最大加工直径、最大加工长度、主轴孔径、主轴转速、主动力源、进给方式、车刀刀架、床身结构和控制方式等。

tc-s2c机床参数

tc-s2c机床参数

TC-S2C机床是一种数控机床,通常用于金属加工和雕刻。

它具有多种参数和特性,下面我将从不同角度来介绍这些参数。

1. 机床结构参数,TC-S2C机床通常采用桥式结构,具有较强的刚性和稳定性,适合进行精密加工和雕刻。

其工作台面积一般为12002400mm或者更大,适用于加工大尺寸工件。

2. 加工参数,TC-S2C机床通常配备高速主轴,主轴转速可达数千至数万转/分钟,可用于高速切削和精密雕刻。

同时,机床还配备自动换刀系统,可实现多种刀具的自动更换,提高加工效率。

3. 数控系统参数,TC-S2C机床采用先进的数控系统,通常采用常见的数控系统如FANUC、Siemens、Mitsubishi等,具有高精度的定位控制和多轴联动功能,能够实现复杂曲面的加工和雕刻。

4. 传动参数,TC-S2C机床通常采用精密的滚珠丝杠传动和高精度的直线导轨,具有较高的定位精度和重复定位精度,保证加工质量。

5. 其他特性,TC-S2C机床通常配备自动润滑系统、吸尘装置、加热冷却装置等辅助设备,以保证机床的稳定性和加工质量。

总的来说,TC-S2C机床是一种高性能的数控机床,具有较高的

加工精度和稳定性,适用于金属加工、雕刻等领域。

希望以上信息

能够对你有所帮助。

机床主要技术参数

机床主要技术参数1.机床主要技术参数:(1)尺寸参数:床身上最大回转直径:400mm刀架上的最大回转直径:200mm主轴通孔直径:40mm主轴前锥孔:莫式6号最大加工工件长度:1000mm(2)运动参数:根据工况,确定主轴最高转速有采用YT15硬质合金刀车削碳钢工件获得,主轴最低转速有采用W16Cr4V 高速钢刀车削铸铁件获得。

nmax= = 23.8r/min nmin= =1214r/min根据标准数列数值表,选择机床的最高转速为1180r/min,最低转速为26.5/min公比取1.41,转速级数Z=12。

(3)动力参数:电动机功率4KW 选用Y112M-4型电动机2.确定结构方案:(1)主轴传动系统采用V带、齿轮传动;(2)传动形式采用集中式传动;(3)主轴换向制动采用双向片式摩擦离合器和带式制动器;(4)变速系统采用多联滑移齿轮变速。

3.主传动系统运动设计:(1)拟订结构式:1)确定变速组传动副数目:实现12级主轴转速变化的传动系统可以写成多种传动副组合:A.12=3*4 B. 12=4*3 C。

12=3*2*2D.12=2*3*2 E。

12=2*2*3方案A、B可节省一根传动轴。

但是,其中一个传动组内有四个变速传动副,增大了该轴的轴向尺寸。

这种方案不宜采用。

根据传动副数目分配应“前多后少”的原则,方案C是可取的。

但是,由于主轴换向采用双向离合器结构,致使Ⅰ轴尺寸加大,此方案也不宜采用,而应选用方案D2)确定变速组扩大顺序:12=2*3*2的传动副组合,其传动组的扩大顺序又可以有以下6种形式:A.12=21*32*26 B。

12=21*34*22C.12 =23*31*26 D。

12=26*31*23E.22*34*21 F。

12=26*32*21根据级比指数非陪要“前疏后密”的原则,应选用第一种方案。

然而,对于所设计的机构,将会出现两个问题:①第一变速组采用降速传动(图1a)时,由于摩擦离合器径向结构尺寸限制,使得Ⅰ轴上的齿轮直径不能太小,Ⅱ轴上的齿轮则会成倍增大。

多功能精密车床参数

多功能精密车床参数

1. 最大加工直径,这个参数表示车床能够加工的工件的最大直径,通常以毫米或英寸为单位。

2. 最大加工长度,这个参数表示车床能够加工的工件的最大长度,同样通常以毫米或英寸为单位。

3. 主轴转速范围,这个参数表示车床主轴的转速范围,通常以

转/分钟(rpm)为单位。

主轴转速的范围决定了车床可以加工的材

料种类和加工精度。

4. 主轴功率,这个参数表示车床主轴的功率,通常以千瓦(kW)或马力(hp)为单位。

主轴功率的大小直接影响车床的加工能力。

5. X/Y/Z轴行程,这些参数分别表示车床在X、Y、Z方向上的

行程范围,通常以毫米或英寸为单位。

行程范围的大小决定了车床

能够加工的工件尺寸范围。

6. 刀架数量,多功能精密车床通常配备多个刀架,不同的刀架

可以完成不同的加工任务,因此了解车床的刀架数量和类型是非常

重要的。

7. 控制系统,多功能精密车床通常配备数控系统,不同的数控系统具有不同的功能和性能特点,因此选择适合自己加工需求的数控系统也是非常重要的。

以上是一些常见的多功能精密车床参数,对这些参数的了解可以帮助我们选择适合自己加工需求的车床,提高生产效率和加工质量。

1290加工中心参数

1290加工中心参数

1290加工中心是一种常见的数控机床,其参数包括以下几个方面:

1.尺寸参数:

⏹机床床身尺寸:长1200mm、宽900mm。

⏹工作台尺寸:长900mm、宽600mm。

⏹立柱尺寸:高300mm。

⏹主轴中心至工作台面距离:140~1040mm。

⏹主轴端面至立柱导轨面距离:332mm。

⏹三轴行程:1200/900/700mm。

1.切削参数:

⏹主轴锥度/直径:BT50/φ190。

⏹主轴转速:一般在12000~24000转/分钟之间,具体取决于主轴的类型和

工件材料。

⏹主轴功率:一般为11~15kw。

⏹三轴切削进给速度:一般为6m/min。

⏹X/Y/Z快速移动速度:一般为15m/min。

1.其他参数:

⏹工作台最大负荷:1000kg。

⏹T型槽:5×18×152.5mm。

这些参数可能会因不同的制造商或型号而有所差异,因此在实际操作中,请务必参考具体机床的说明书或与制造商联系以获取准确和最新的参数信息。

常用机床及其参数

B5032D插床万能回转头立式铣床产品信息型号:X5225规格:250*1120本机结构及参数,仅供参考,如有变动,解释权属厂家所有。

产品说明:·主轴三节头设计,并可在套筒内做进给运动,可实现轴线任意角度的组合和加工,特别适合于斜孔斜槽的加工。

· X、Y、Z三向机械式进给,并可快速移动,提高工作效率。

·结构合理,性能优越,可完成钻、镗及平面、斜面、沟槽铣削,配置相应附件,可铣削螺旋槽、圆弧面、齿条、齿轮、花键等。

万能回转头铣床产品信息型号:X6232规格:320*1320技术参数:工作台工作面尺寸:320*1320;T型槽数:3T型槽宽度:18mmT型槽间度:60mm工作台行程:纵*横*垂(手/机) 700/680*300/280*400/360主轴孔锥度: 7:24主轴序号: ISO No:40回转铣头回转角度: 任意角度回转铣头前后手动移动距离:480mm卧铣主轴中心线至工作台面距离:35-400mm(装刀杆支架时)卧铣主轴中心线至工作台面距离:0-795mm(不装刀杆支架时)立铣主轴端面至工作台面距离:10-360mm立铣主轴中心线至床身垂直导轨面距离:20-500mm床身垂直导轨面至工作台面中心距离:210-490mm主轴转数级数:12主轴转速范围:40-1950 r/min工作台进给量级数:9工作台纵横向进给范围:15-430mm/min工作台垂直进给量范围:5-143mm/min工作台纵横向快速移动量:3070mm/min工作台垂向快速移动量:1023mm/min主电动机功率:5.5kw主传动电动机转速:1440r/min进给电机功率:1.5kw进给电动机转速:1400r/min冷却泵电动机功率:0.085kw冷却泵电动机流量:20L/min外型尺寸:2000*2100*2300mm机床重量:3000kg(本机结构及参数,仅供参考,如有变动,解释权属厂家所有。

机床常用参数介绍

数据单位

1mm/min 0.1inch/min 1deg/min

有效的数据范围

30~240000 30~96000 30~240000

各轴快速运行倍率的F0速度

设定单位 数据单位 有效的数据范围

公制机床 1mm/min

30~15000

英之机床 0.1inch/min

30~6000

旋转轴 1deg/min

1:一致

有关伺服的参数

1825

各轴的伺服环增益

字轴型

[数据范围] 1~9999

该参数设定各轴的位置控制环的增益。 进行直线与圆弧等插补(切削 加工)时,请将所有轴设定相同的值。机床只做定位时,各轴可设定不 同的值。环路增益越大,则位置控制的响应越快,但如果太大,伺服系 统不稳定。 位置偏差量(误差寄存器内累积的脉冲量)和进给速度的 关系如下:

0000

SEQ

INI ISO TVC

数据类型:位型

TVC 是否进行TV检查 0:不进行 1:进行

ISO 数据输出时的代码 0:EIA代码

SEQ 是否进行顺序号的自动插入

0:不进行

1:进行

在编辑方式,用MDI键编程时可自 动地插入顺序号,顺序号的增量值 在参数NO.3216中设定。

1:ISO代码

INI 输入单位 0:公制单位 1:英制单位

有关显示及 编辑的参数

3102 3119 3190

DTH SPN HNG ITA CHI HUN

FRN GRM JPN POR

HUN DTH POR SPN HNG ITA CHI FRN GRM JPN 显示语言

0

0

0

0

0

0

0

0

6140数控车床参数

6140数控车床参数数控车床(CNC车床)是一种通过计算机数控系统驱动工作台和刀架进行半自动加工的机床。

下面将对数控车床常见的一些参数进行详细介绍。

1.加工能力数控车床的加工能力是指其加工零件的最大尺寸和最大重量。

一般来说,数控车床的最大加工直径和最大加工长度是两个关键参数。

最大加工直径决定了数控车床能够加工零件的最大尺寸,而最大加工长度则决定了数控车床能够加工零件的最大长度。

此外,数控车床还有最大工件重量的限制,这是由其主轴的承载能力决定的。

2.主轴转速范围主轴转速范围是指数控车床主轴的最小转速和最大转速之间的范围。

主轴转速是控制加工质量和加工效率的重要因素之一、一般来说,数控车床的主轴转速范围越宽,就能够适应更多种类的加工需求。

3.主轴功率主轴功率是指数控车床主轴的功率大小。

主轴功率决定了数控车床可以承载的切削负荷大小。

一般来说,主轴功率越大,数控车床就能够加工更硬的材料,或者进行更重的切削加工。

4.伺服系统伺服系统是数控车床的核心控制系统之一,它负责驱动工作台、刀架等组件进行运动。

数控车床的伺服系统通常包括伺服电机、伺服放大器、编码器等组成。

伺服系统的性能直接影响着数控车床的精度和稳定性。

5.控制系统控制系统是数控车床的另一个核心控制系统,它负责接收操作员的指令,将其转化为机床运动或切削参数等信号,并控制数控车床按照设定的路径进行加工。

控制系统通常由数控设备、计算机和控制软件组成。

6.刀架形式数控车床的刀架形式决定了其可用的切削工具类型和数量。

常见的刀架形式有东西刀架和上下刀架两种。

东西刀架可以同时安装多个刀具,适用于多种切削工艺。

而上下刀架则只能安装一个刀具,适用于一些简单的加工工艺。

7.供给方式供给方式是指数控车床的工作台移动方式。

常见的供给方式有车床床身滑块供给和龙门式供给两种。

车床床身滑块供给适用于小型和中型数控车床,龙门式供给适用于大型数控车床。

8.加工精度加工精度是指数控车床在加工过程中能够达到的尺寸精度和形状精度。

数控常用参数查询手册

数控常用参数查询手册数控(数值控制)机床是一种以数字形式控制加工过程的机器工具。

在数控加工中,有许多常用的参数需要经常进行查询和调整。

为了方便操作人员能够快速准确地查询这些参数,下面将制作一份关于数控常用参数查询手册。

一、机床基本参数1.1 机床型号机床型号是指一种数控机床的具体型号名称,例如“XK714C”、“VMC850”等。

1.2 加工行程加工行程是指数控机床在X、Y、Z轴方向上的移动范围,通常以毫米(mm)为单位。

操作人员可以根据加工需求来调整加工行程。

1.3 工作台尺寸工作台尺寸是指数控机床工作平台的长、宽尺寸,也以毫米为单位。

1.4 主轴转速主轴转速是指主轴每分钟的转速,通常以转/分为单位。

根据加工材料和刀具类型,可以调整主轴转速来获得最佳加工效果。

二、进给参数2.1 进给速度进给速度是指机床在加工过程中X、Y、Z轴的进给速度,单位通常为毫米/分钟。

2.2 进给倍率进给倍率是指进给速度相对于设定速度的比率,用百分比表示。

可根据加工情况来调整进给倍率,以获得最佳的加工效果。

三、加工参数3.1 切削速度切削速度是指材料表面在刀具上的相对速度,通常以米/分钟为单位。

刀具材料和工件材料的不同,可以调整切削速度,以获得最佳的切削效果。

3.2 进给速度进给速度是指刀具在工件上的运动速度,通常以毫米/转为单位。

可根据加工情况来调整进给速度,以获得最佳的加工效果。

3.3 切削深度切削深度是指刀具在工件上切削的深度,通常以毫米为单位。

根据工件的要求和材料性质,调整切削深度来达到理想的加工效果。

四、工艺参数4.1 程序编号程序编号是指数控机床中每个加工程序的唯一标识号,操作人员可根据不同的加工程序来进行选择和调整。

4.2 刀具偏移刀具偏移是指刀具在X、Y、Z轴方向上相对于工件中心点的位置偏移量,用于保证刀具切削轨迹的正确性。

4.3 加工坐标系加工坐标系是指机床和零件相对位置的坐标系,通过设定加工坐标系来确定零件的加工位置和方向。

写出机床主轴的五个主要结构参数

写出机床主轴的五个主要结构参数机床主轴有着至关重要的地位,它直接影响到机床的精度和性能。

机床的主轴结构主要有五个参数:称重,直径,主轴承,速度和加工方式。

所以掌握机床主轴的五个结构参数是机床的基本知识。

首先是称重,它是机床轴系的最重要参数,表征机床轴系的负荷能力。

机床的称重可以通过检测机床轴系对夹紧装置的受力判断,并用仪器来精确测量。

称重是由机床轴系的直径和质量以及主轴承的质量决定的,因此,机床轴系的称重一般以千斤为单位,在确定机床轴系称重时,要考虑到质量以及主轴承的质量。

其次是直径,它决定机床主轴的转动惯量和负荷能力,对于对精密加工特别是高精度切削的机床,一般要求主轴的直径越大越好,在一般的机床中,直径一般在50-100毫米之间。

紧接着是主轴承,一般情况下机床轴系使用两种主轴承:滚珠主轴承和滑动主轴承。

滚珠主轴承具有较小的摩擦系数,高精度,高速度,但它的结构较复杂,对维护油脂的供应有较高的要求;滑动主轴承的结构更简单,但它的精度不及滚珠主轴承,而且摩擦系数也较大,所以一般不用于高精度的机床轴系。

接下来是速度,它是决定机床轴系运行效率的重要参数,一般情况下,机床轴系的最高转速一般不超过3000转/分钟,这是由机床轴系的加工方式以及主轴承精度决定的。

最后是加工方式,它决定了机床轴系可以采用什么样的加工方式。

这主要是由机床轴系的外形和尺寸决定,一般来说,机床轴系可以采用滚切、钻孔、攻丝、磨削等加工方式。

综上所述,机床主轴的结构主要有五个参数:称重,直径,主轴承,速度和加工方式。

其中,称重决定机床轴系的负荷能力,直径决定机床轴系的转动惯量和负荷能力,主轴承决定机床轴系的精度和摩擦系数,速度决定机床轴系的运行效率,加工方式决定机床轴系的外形和尺寸。

所以,掌握机床主轴的五个参数是机械加工的基本知识,也是机床维修与维护的基本要素。

更进一步地,在选择机床时,除了要考虑机床主轴的五个结构参数外,还要考虑机床的整体结构、主要零部件的可靠性、抗电源干扰能力等技术参数,这些参数也是机床的核心技术指标,也是我们买机床的必然要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

有关“SETTING”的参数

0101

NFD

ASI

HAD SB2 (I/O=0)

数据类型:位型

SB2 停止位元的设定 0:1位 1:2位

HAD 内部手持文件盒发生报警的设定 0:不在NC画面上显示详细内容 1:在NC画面上显示详细内容

ASI 数据输入时的代码 0:EIA或ISO代码 1:ASCII代码

ZML

ZML 设定各轴返回参考点方向 0:正方向 1:负方向

有关轴控制/ 设定单位的参数

1020

各轴的编程名称

字节轴型

请按下表设定各控制轴的程序名称

轴名称 设定值 轴名称 设定值 轴名称 设定值 轴名称 设定值

X 88 U 85 A 65 E 69

Y 89 V 86 B 66

Z 90 W 87 C 67

参数说明

按数据的型式参数节型 字节轴型

字型 字轴型

双字型 双字轴型

有效数据范围

备注

0或1

-128~127 0~255

-32768~32767 0~65535 -99999999~ 99999999

在一些参数中 不使用符号

在一些参数中 不使用符号

• 对于位型和位轴型参数,每个数据由8位组成, 每个位都有不同的意义。

1002

IDG

XIK AZR SFD DLZ JAX

数据类型:位型 JAX JOG进给、手动快速进给及手动返回参考点同时控制

轴数为 0:1轴 1:3轴

DLZ 无档块参考点设定功能是否有效 0:无效。 1:有效。(所有轴有效)

有关轴控制/ 设定单位的参数

1005

EDMX EDPX HJZX

DLZX ZRNX

0000

SEQ

INI ISO TVC

数据类型:位型

TVC 是否进行TV检查 0:不进行 1:进行

ISO 数据输出时的代码 0:EIA代码

SEQ 是否进行顺序号的自动插入

0:不进行

1:进行

在编辑方式,用MDI键编程时可自 动地插入顺序号,顺序号的增量值 在参数NO.3216中设定。

1:ISO代码

INI 输入单位 0:公制单位 1:英制单位

注:参数说明中的空白位和画面上显示 的但参数表中没有记载的参数号,是为 将来扩展而备用的,必须将其设定为0。

0i,18 0020

I/O通道:选择输入/输出设备

数据类型:字节型

0,1 RS-232C串口1

2

RS-232C串口2

4

PCMCIA卡

5

数据服务器

JD36A

JD36B

有关“SETTING”的参数

杭州友佳精密機械有限公司機床事業部

培训中心

第八章 常用参数介绍

参数的显示

参数的操作步骤如下所示:

(1)按面板上的功能键SYSTEM一次或几次后, 再按软键〔参数〕选择参数画面。

(2)参数画面由多页组成,通过(a)(b)两种 方法显示参数所在的页面

(a)用翻页键或光标移动键,显示需要的页面

(b)用键盘输入想显示的参数号,然后按软键 〔NO.SRH〕

有关座标系的参数

1201

WZR

数据类型:位型

WZR 复位时工件坐标:

0:不返回到G54。 1:返回到G54。

有关座标系的参数

1220

外部工件原点偏移量

数据类型:双字轴型

数据范围 -99999999~99999999

这是确定工件座标系(G54~G59)原点位置的一个参数。本参数 是对所有工件座标系赋与的公共偏移量。可用外部数据输入功能, 通过PMC设定该值。

NFD 数据输出时,数据前后 的同步孔的设定 0:输出 1:不输出

有关“SETTING”的参数

0i,18

0102

选择输入/输出设备的编号(I/O=0)

数据类型:字节型

0 RS-232C(使用控制代码) 1 FANUC CASSETTE ADAPTOR 1 4 RS-232C(不使用控制代码) 5 提式纸带阅读机

有关“SETTING”的参数

0i,18

0103

波特率(I/O=0)

数据类型:字节型

设定值 波特率(bps)

1

50

2

100

3

110

4

150

5

200

6

300

设定值 波特率(bps)

7

600

8

1200

9

2400

10

4800

11

9600

12

19200

有关“SETTING”的参数

0111

NFD

ASI

SB2 (I/O=1)

DLZX 无档块参考点设定功能是否有效

0:无效

1:有效

HJZX 当参考点已经建立再进行手动参考点返回时,

0:利用减速档块,进行参考点返回。 1:与减速档块无关, 根据参数 SJZ(No.0002#7)来选择是快速定位到 参考点还是 利用减速档块进行参考点返回。

1006

ZML

ROS ROT

1006

数据类型:位型

参数同NO.0101

0112

选择输入/输出设备的编号(I/O=1)

数据类型:位型

参数同NO.0102

0113

波特率(I/O=1)

数据类型:位型

参数同NO.0103

有关“SETTING”的参数

0138

MDN

数据类型:位型 MDN:使用储存卡进行DNC操作 0 :禁止 1 :有效

有关轴控制/ 设定单位的参数

所谓参考点没有建立状态,即不带绝对位置编码器时,电 源接通后没有进行过一次参考点返回的状态;或带有绝对 位置编码器时,机械位置和绝对位置编码器的对应关系尚 未建立的状态(请参照参数APZX(N0.1815#4)的说明)。

有关轴控制/ 设定单位的参数

1005

EDMX EDPX HJZX

DLZX ZRNX

1221

工件座标系1(G54)的原点偏移量

1226

工件座标系6(G59)的原点偏移量

有关座标系的参数

0100

ENS IOP ND3

NCR CRF CTV

CRF 在ISO代码中EOB(end of block)的输出的设定。

0:根据参数NCR (NO.0100#3)的设定。

1:作为“CR”“LF”输出。

NCR 在ISO代码中EOB的输 出的设定。

0:LF,CR,CR输出。

1:只有LF输出。

ND3 在DNC运行时,读程序的设定 0:一段一段的读 1:连续地读直到缓冲器满为止

• 轴型参数允许参数分别设定每个轴

• 上表中各数据类型的数据值范围为一般有效范 围,具体的参数值范围实际并不相同,请参照 各参数的详细说明。

#7 #6 #5 #4 #3 #2 #1 #0

0000

SEQ

INI ISO TVC

数据号

数据(#0~#7位的位置)

有关“SETTING”的参数

0i,18

#7 #6 #5 #4 #3 #2 #1 #0