精益原则Lean Principle

与精益相关的概念

满意作为目标和最终的评价标准。

4)完美无缺:以精益求精的工作精神和态度,利用改进各种资源的效率与效应的无穷机遇,以最低的成本、最高的质量和最短的交货期实现TCS,超越竞争对手,占领更多的市场份额,夺取竞争优势。

4 以消除浪费为中心精益生产是以发现、分析研究和消除存在于工序与操作中的浪费为中心的。

最新的研究与企业实践证明,精益理念中所指的浪费 (损耗)包括:为防万一而过量或提前生产长的安装调整过程不平衡的工作负荷冗余的检测与试验过量的库存与WIP缺乏必要而精练的信息设备出现故障不均衡 (不平顺)的流程排序重复的工程活动过程中的等待加工处理的浪费运输的延迟质量缺陷冗余的动作缺乏多面手,等。

5.消除等待产生等待的根源是:工作负荷不均衡、进行非计划的维护修理、模具与工具安装与调整的时间长、机器或生产线停机、供应不及时或者上游出现质量缺陷或设备故障等。

消除等待的目标是,用工人的工作效率最大化代替机器利用率的最大化。

6.消除兄余的中间库存WIP产生冗余WIP的根源是:产品生产的导人时间长、保护低效率、产品复杂化、不平衡的流程排序、负荷不均衡、缺乏准确的生产预测、供应不可靠、设备故障频发、没有有效地沟通、工作报酬不合理等。

7.处理浪费问题产生处理浪费的根源是,在产品变换后不改变过程、防万一的保险思维作怪、不清楚顾客的需求与要求、缺乏有效地沟通、轻视消除浪费、赞成冗余、进行超量生产而不准时生产、提供给决策者与操的信息爆炸等。

处理浪费问题的目标是,使必须和可能处理浪费问题的流程阶段最少化和过程中的问题最少化。

8.运输确立运输不能创造附加价值的理念,应该使其最少化或者忽略掉。

产生运输浪费的根源是:差的运输路线或工厂的平面布局、不了解生产流程、生产的批量过大、制造的导人时间长、存储区的安排不合理等。

9.动作确立1人、机器与运输的无效动作是浪费的理念,应该改进所有运作作业的空程与冗余。

产生动作浪费的根源是:人与机器的低效率、工作方法不合理或不协调、无法有效利用装备、生产线的布局不合理、工作地的布局不合理、等待时的额外运动等。

精益基本原则

LOGO

“精益”的诞生

“精益”一词来源于麻省理工学院的学者在研究丰田生产体系所写 精益” 的两部著作: 的两部著作:

改变世界的机制 (1991) 精益思维 (1996)

作者需要一个词来描述 “我们在对丰田进行研究时所观察到的现 象。”

仅需较少的人员和时间来进行设计,制造和维修。

产出

LOGO

安全性

在任何时候, 在任何时候,我们的价值流中的任何工序和活动都 需要保证安全性。 需要保证安全性。

LOGO

LOGO

汽车市场的变化….

顾客对汽车有什么期望? 顾客对汽车有什么期望

1908

外观新颖=10%

1927

顾客发生了变化。 他们比仅是一辆 外观新颖=50% 黑色的T型车期望 的更多。

性能=90% 优越

性能=50% 优越

“只要它是黑色的,你可以要任何一种你想要颜 亨利 福 色的汽车。”

驱动

相关方 的价值

LOGO

今天的市场现状?

• • • • • • • 成熟的工业化生产 激烈的竞争环境 敏感的价格因素 供过于求的现状 互通有无的世界 客户要求更高的性价比 客户要求更迅速的反应

LOGO

相互联接的企业广泛改进 所带来的典型结果

LOGO

资本是如何运作的?

这样,“通过自愿交换进行互享”便发生了。

LOGO

竞争

在现实生活中,产品或服务不仅要比其价格有更高 的可感知的价值,也要比与其竞争的产品或服务有 更高的价值。

LOGO

这种交换对于参与者来说意味着什么?

LOGO

成功的企业有哪些共同点?

知识就是生产力

成功的企业认同员工的智力,创造性和知识。并且发挥它 们作为自己的竞争优势。

精益生产的原则

精益生产的原则--精益思想在现在制造业中把以丰田汽车发明被欧美等全世界制造业广泛采用的制造技术称为精益生产方式。

精益生产方式源于丰田汽车,精益生产以准时制(JIT,Just In Time)为核心,寻求精益的方式进行产品开发、生产和销售,而精益思想体现在一下五个相互关联的领域:1.根据用户需求,重新定义价值2.按照价值流重新组织全部生产经营活动3.使价值流动起来4.让用户的需要拉动价值流5.不断完善,达到尽善尽美精益思想是和浪费直接对立的,浪费包括很多,如:残次品,超过需求的超量生产,闲置的商品库存,不必要的工序,人员的不必要调动,商品的不必要运输,各种等待等。

所有这些都将导致不精益,因此也必将和精益思想从本质上是对立和不可调和的,因此精益思想反对和致力于消除任何形式的浪费。

只有所有的活动和行为在致力于为顾客创造价值时这才是符合精益的原则,否则就是和精益是对立的。

一,根据用户需求重新定义价值价值流是产生特定产品的价值的一系列相关的活动,它包括三个方面:产品设计、产品制造和产品送交和售后服务。

价值流与价值链是不同的。

价值链是对某一特定产品从原材料对成品的全部活动,从自己、供应商和销售商的关系上改变求的最大利润,而价值流在企业范围内从用户的立场寻求整体最佳。

堆积如山的库存仍然无法保证生产的平顺是常见的,我们不仅需要从顾客的需要定义价值流,同样需要按这些定义的价值流将企业重新组织,以便消除长期积累的浪费。

当然如果要做的好,我们必须去尝试进行价值流分析,分析问题,但是关键在重新设计,不要被困在现状中,要重新设计以彻底消除那些不通过重新设计就无法消除的浪费。

二,使价值流动起来你的价值流动起来了吗?为什么产品制造的时候真正制造时间占总时间确是那么少?20%?也许40%是最多了。

那么那里出了问题--流动,是流动出了问题。

你必须想尽一切办法让你设计的全部生产经营活动的价值流流动起来,一个停滞的价值流是僵硬和没有活力的,你必须打破组织界限、部门分割、心理障碍,改变工作作风、工作习惯还有工作工具和工作方法,以便让价值流真正流动起来,不然这种价值流必然是浪费的低效的价值流。

精益思想(Lean Thinking)与五项原则(Five Principles)

精益思想(Lean Thinking)与五项原则(Five Principles)“精益思想”一词源于James P. Womack和Daniel T. Jones1996年的名著《精益思想》。

该书在《改变世界的机器》的基础上,更进一步集中、系统地阐述了关于精益的一系列原则和方法,使之更加理论化。

精益思想要求企业找到最佳的方法确立提供给顾客的价值,明确每一项产品的价值流,使产品在从最初的概念到到达顾客的过程中流动顺畅,让顾客成为生产的拉动者,在生产管理中精益求精、尽善尽美。

价值、价值流、流动、拉动和尽善尽美的概念进一步发展成为应用于产品开发、制造、采购和服务顾客各个方面的精益方法(Lean Techniques)。

精益的5项原则1价值观(Value)精益思想认为企业产品(服务)的价值只能由最终用户来确定,价值也只有满足特定用户需求才有存在的意义。

精益思想重新定义了价值观与现代企业原则,它同传统的制造思想,即主观高效率地大量制造既定产品向用户推销,是完全对立的。

2价值流(Value Stream)价值流是指从原材料到成品赋予价值的全部活动。

识别价值流是实行精益思想的起步点,并按照最终用户的立场寻求全过程的整体最佳。

精益思想的企业价值创造过程包括:从概念到投产的设计过程;从定货到送货的信息过程;从原材料到产品的转换过程;全生命周期的支持和服务过程。

3流动(Flow)精益思想要求创造价值的各个活动(步骤)流动起来,强调的是“动”。

传统观念是“分工和大量才能高效率”,但是精益思想却认为成批、大批量生产经常意味着等待和停滞。

精益将所有的停滞作为企业的浪费。

精益思想号召“所有的人都必须和部门化的、批量生产的思想做斗争,因为如果产品按照从原材料到成品的过程连续生产的话,我们的工作几乎总能完成得更为精确有效”。

4拉动(Pull)“拉动”的本质含义是让用户按需要拉动生产,而不是把用户不太想要的产品强行推给用户。

拉动生产通过正确的价值观念和压缩提前期,保证用户在要求的时间得到需要的产品。

精益生产五大原则

精益生产五大原则精益生产(Lean Production)是一种以提高生产效率和质量为目标的生产管理方法,由日本丰田汽车公司创始人之一,著名企业家丰田太郎提出。

它以节约资源、降低浪费、提高员工参与度和持续改善为核心原则。

精益生产有五大原则,分别是价值流思维、流程的流动、拉动生产、零库存和持续改善。

第一,价值流思维(Value Stream Thinking)。

价值流是指顾客购买产品时愿意为之付费的所有活动的集合。

价值流思维的目标是通过分析生产过程中各个环节的价值流,消除不必要的环节和浪费,最大限度地提升价值创造的效率。

价值流思维强调整个价值链的优化,关注价值的流动而非单个环节的效率。

通过全面理解价值流程,找出不增值的环节并削减,将生产过程中的各个环节无缝连接起来,使价值在生产过程中能够顺畅地流动。

第二,流程的流动(Flow)。

流程的流动强调的是产品在生产过程中的流动,要求消除所有阻碍产品流动的因素。

流动原则要求缩短产品从原材料到最终成品的生产周期,减少产品的停滞和等待时间,从而提高生产效率。

流程的流动中还强调对生产过程中的瓶颈环节进行监控和管理,确保每个环节都能够顺畅流动,以保证整个生产过程的连续性。

第三,拉动生产(Pull Production)。

拉动生产原则是指在生产过程中,根据顾客需求,通过减少库存和根据实际需求实时生产,实现生产活动的“拉动”。

相较于推动式生产,拉动式生产更加灵活,能够根据市场需求来调整生产计划,减少库存积压,降低库存成本。

拉动式生产也能够有效避免过量生产和“刷单”等现象,提高资源利用效率。

第四,零库存(Zero Inventory)。

零库存是指在供应链中减少或消除库存的原则。

零库存原则的目标是通过减少库存数量和减少库存滞留时间,减少资金占用和库存积压的问题。

零库存原则在精益生产中十分重要,它通过拉动式生产、批量生产、精确计划等手段,保持库存的最低水平,以减少非价值增加的资金、时间和空间的浪费。

Lean的定义

Value

Delphi

Value Stream Map - Current State

What is Waste?

Lean Principle: All waste is eliminated

7 Types of Waste

– – – – – – – Correction Overproduction Movement of Material & Information Motion Waiting Inventory Processing

不断追求完美

“Lean”不是绝对的 …

… 没有规则,只有指导

Delphi’s Direction

The

purpose of Lean Manufacturing is to make our company strong and quick.

Strong = High performance, Quick = Easily adapts to fluctuations in market conditions

Causes 原因:

• • • • Incapable Processes 过程能力低下 Lack of Communication 缺乏交流 Long Tool Changes 工具更换周期长 Low Uptimes 计划工时利用率低

Waste of Correction 改正的浪费

Definition:

Contributors to Waste

» Unevenness (Variation) » Overburden » Current Process Methods

2 8

Waste of Overproduction 过度生产的浪费

5个精益原则范文

5个精益原则范文精益是一种生产方式和管理模式,致力于减少浪费、提高效率、提升质量,以满足客户需求。

精益原则是指在精益思想指导下,组织和企业遵循的一系列基本原则,用于指导管理和运营。

下面我们将介绍5个精益原则:1.客户价值:客户是企业存在的根本,能够为客户创造价值是企业赖以生存的基础。

在精益管理中,企业应该始终将客户价值放在首位,以客户需求为导向,关注客户的利益和满意度。

企业需要不断改善产品和服务,以提高客户价值,满足客户的需求,提升客户忠诚度。

2.流程优化:精益管理强调优化价值流程,减少浪费,提高效率。

企业需要深入了解自己的生产和运营流程,识别并消除各种形式的浪费,包括等待时间、运输费用、库存积压等,从而提高生产效率和质量水平。

通过持续的改进和创新,优化企业的价值流程,实现资源最大化利用,降低成本,提高生产能力。

3.持续改进:精益管理强调持续改进的理念,不断追求完美,永不满足于现状。

企业需要建立改进的机制和文化,鼓励员工提出改进意见,推动组织不断学习和发展。

通过细化目标,制定具体计划,监控执行情况,及时调整和优化,实现全员参与、逐步改进的目标。

4.尊重人员:精益管理强调尊重人员,认为人员是企业发展的核心动力。

企业需要重视员工的意见和建议,鼓励团队合作,提升员工的专业能力和工作满意度。

企业需要提供培训和发展机会,激励员工发挥潜力,实现个人价值和组织目标的统一5.持续提升质量:精益管理强调质量第一,追求零缺陷,不断提高产品和服务质量水平。

企业需要建立质量保障体系,强化质量控制,加强过程监控,及时发现和解决质量问题。

企业需要不断优化产品设计和制造工艺,提高工艺稳定性和可靠性,确保产品达到预期要求。

总结来说,精益管理的5个原则是客户价值、流程优化、持续改进、尊重人员和持续提升质量。

这些原则共同构成了精益管理的核心理念,指导企业实现高效生产、提高竞争力和创造持续增长的价值。

企业如果能够贯彻这些原则,并结合实际情况灵活应用,必将取得长足的进步,并获得可持续发展。

3_精益原则

30

5.超市拉动系统 超市拉动系统

库存的分类

不受控的库存

I

7 days Raw inv.

A B C D

超市: 受控的库存 (拉动) “在你需要的时候可以 动用的库存!”

FIFO

英 伦 经 典 百

FIFO: 受控的库存 (流动) “因为你需 要它!”

年 荣 耀

31

5.超市拉动系统 超市拉动系统

80 70 60 50 40 30 20 10 0 Operation A Operation Operation B C Operation D

TT = 80 min. PCT = 76 min.

Time (min)

Operation Operation E F

Operation

Automatic

活动: 在课堂上讨论精益原则和相关例子,跟大家分享你的观点。

英

伦

经

典

百

年

荣

耀

5

2.成品战略 成品战略

为发运/订单生产. . .

-客户是确定的 -生产计划来自于计划部门

客户

为超市生产 . . .

-客户是不确定的 -生产计划来自于超市看板

客户

装配

发运

装配

发运

超市

• • • •

客户化的付期比较短

案例1

多规格零件的“超市”

颜色系统是我们管理 关键部件生产的一种 方法。 加工好的零件按照尺 寸分别放到相应的格 子中。对每种规格的 零件,使用红/蓝/绿 三种颜色来显示生产 情况。 当某个位于红色区域 的零件被取走,则应 该开始安排生产新的 零件,直到绿色区域 被填满。 蓝色区域表明过渡生 产。它表示生产必须 停下来。

LEAN精益管理

LEAN精益管理在当今竞争激烈的商业环境下,企业必须寻求提高效率、降低成本、提供更好的产品和服务的方法。

在这个过程中,LEAN精益管理成为许多公司追求卓越的选择。

LEAN精益管理是一种通过持续改进和减少浪费来提高生产效率和质量的方法。

本文将探讨LEAN精益管理的原理、工具和实施步骤,以及它如何对企业产生积极影响。

一、LEAN精益管理的原理1. 浪费的识别与消除LEAN精益管理的核心原则之一是识别和消除浪费。

浪费是任何增加成本、不增加价值的活动或资源的使用。

LEAN精益管理通过识别并减少浪费来改善生产流程和质量,从而提高生产效率。

2. 价值流分析价值流分析是LEAN精益管理的另一个重要原则。

通过分析产品或服务的价值流,可以确定价值和非价值活动的区别。

非价值活动是浪费的主要来源,通过优化价值流,可以消除或减少这些非价值活动,从而提高生产效率。

3. 持续改进持续改进是LEAN精益管理的核心原则之一。

通过持续改进,企业可以不断寻找优化生产流程和提高效率的机会。

这需要建立一个积极的改进文化,鼓励员工积极参与改进活动,推动企业不断向前发展。

二、LEAN精益管理的工具和技术1. 5S整理法5S整理法是LEAN精益管理中常用的工具之一。

它包括整理、整顿、清扫、清洁和纪律五个步骤。

通过5S整理法,可以改善工作环境,提高工作效率和品质。

2. 价值流映射价值流映射是一种用于分析和改进价值流的工具。

通过绘制当前状态价值流图和期望状态价值流图,可以识别出改进的机会,并制定相应的措施。

3. Kaizen活动Kaizen是指持续改进的活动。

通过开展Kaizen活动,可以鼓励员工积极参与改进,寻找降低成本、提高效率和品质的机会,并及时采取行动。

三、LEAN精益管理的实施步骤1. 制定战略目标首先,企业应该明确制定与LEAN精益管理相关的战略目标,明确追求卓越的愿景和使命,并设定具体的指标来衡量目标的达成情况。

2. 建立改进文化要成功实施LEAN精益管理,企业需要建立一种积极的改进文化。

lean principles(精益原则)

Defects Production defects and service errors waste resources in four ways. First, materials are consumed. Second, the labor used to produce the part (or provide the service) the first time cannot be recovered. Third, labor is required to rework the product (or redo the service). Forth, labor is required address any forthcoming customer complaints.

Discussion: What is waiting for the resources? What are the resources in your opinion?

Fred Qin

Transportation Materials should be delivered to its point of use. Instead of raw materials being shipped from vendor to a receiving location, processed, moved into a warehouse, and then transported to the assembly line, Lean demands that the material be shipped directly from the vendor to the location in the assembly line where it will be used.

lean用法

Lean用法一、什么是Lean?Lean是一种管理方法和哲学,旨在通过减少浪费和提高价值创造来提高效率和质量。

它起源于丰田生产系统(Toyota Production System),并在全球范围内得到了广泛应用。

Lean的核心原则是专注于客户价值、持续改进和团队合作。

二、Lean的核心原则1. 客户价值Lean的首要原则是专注于客户价值。

在Lean中,客户价值是指能够满足客户需求并解决客户问题的产品或服务。

通过了解客户需求和期望,组织可以将资源和精力集中在创造客户价值的活动上,避免浪费。

2. 浪费的识别和消除Lean强调识别和消除各种形式的浪费。

浪费是指任何不增加客户价值的活动、过程或资源。

常见的七种浪费包括:•过产出:生产超出需求的产品或服务•传输:物料或信息在不同环节之间的传递•过程等待:流程中的等待时间•库存:超过所需数量的物料或产品储存•运动:不必要的人员或设备移动•修复:产品或服务的纠正和修复•过度加工:超过客户需求的加工或设计通过识别和消除浪费,组织可以提高效率和质量,减少成本和交付时间。

3. 持续改进持续改进是Lean的核心原则之一。

Lean鼓励组织不断寻找改进的机会,并通过实验、学习和调整来不断提高工作流程和业务绩效。

持续改进的方法包括:•PDCA循环:通过计划、执行、检查和行动的循环来推动改进•Kaizen活动:小规模、日常的改进活动•A3报告:通过A3报告来记录和推动问题解决和改进过程4. 团队合作团队合作是Lean的另一个重要原则。

Lean鼓励跨职能团队的合作和协作,以促进信息流动、知识共享和问题解决。

团队合作的关键包括:•跳级沟通:直接沟通和交流,避免信息滞后和误解•持续学习:团队成员之间的知识分享和学习•问题解决:团队协作解决问题,避免个人责怪和指责三、Lean的工具和技术Lean提供了一系列工具和技术,用于帮助组织实施和应用Lean原则。

以下是一些常用的Lean工具和技术:1. 价值流图价值流图是一种用于分析和改进价值流程的工具。

精益管理5大原则

精益管理5大原则精益管理(Lean Management)是一种以客户价值为导向的管理方法,旨在通过消除浪费,提高效率和质量,实现组织的持续改进和创新。

精益管理的核心是五大原则,即价值、价值流、流动、拉动和追求完美。

本文将围绕这五大原则展开阐述。

一、价值(Value)价值是客户愿意为之支付的产品或服务特征。

精益管理强调以客户为中心,从客户的角度来定义价值,并通过识别和满足客户需求来创造价值。

在精益管理中,关键是要明确产品或服务的价值,消除对客户无价值的活动或步骤,从而提高价值创造的效率和质量。

二、价值流(Value Stream)价值流是指将原材料或信息转化为最终产品或服务的所有步骤和活动的流程。

精益管理强调通过价值流映射来识别和分析价值流中的各个环节,以消除不必要的步骤和浪费,提高流程的整体效率和质量。

通过清晰地了解和优化价值流,组织可以更好地满足客户需求,并实现持续改进。

三、流动(Flow)流动是指在价值流中产品或服务的顺畅流转,避免阻塞和停滞。

精益管理强调通过优化流程,减少停滞和等待时间,提高产品或服务的交付速度和灵活性。

流动的关键是要建立稳定的、可靠的流程,确保产品或服务能够按时、按需交付给客户。

四、拉动(Pull)拉动是指根据客户需求进行生产和交付,而不是按照预测或计划进行生产。

精益管理强调通过拉动式生产,根据客户需求来触发生产和供应链的动作,避免过度生产和库存的产生。

拉动的关键是要建立敏捷的供应链,及时响应客户需求,避免浪费和不必要的成本。

五、追求完美(Perfection)追求完美是指不断追求卓越和持续改进的精神。

精益管理强调通过持续的小步改进和创新,不断提高组织的效率、质量和竞争力。

追求完美的关键是要建立学习型组织,鼓励员工参与问题解决和改进活动,不断推动组织的发展和进步。

精益管理的五大原则是以价值为导向,通过优化价值流、实现流动和拉动,追求完美的管理方法。

这些原则强调了客户价值、流程优化、需求驱动和持续改进的重要性,对于组织的持续发展和竞争力提升具有重要意义。

Lean Manual

Introduction 手册介绍

The purpose of this manual is to provide a basic and complete knowledge and frame about Lean for all ESAB Sonia and Anita employees in order to have common sense on Lean, as well master some key tools application in their filed to improve business. 本手册目的是提供一个全面基本的精益知识与框架为Sonia与Anita的员工以便于他们可以 掌握基本的精益知识与拥有必要的了解. 特别是可以同时掌握一些核心工具的具体操作 来不断在自身业务部门改进工作 This manual includes some parts as below to systematically introduce Lean system and detailed implementation Part 1: introduce the lean program structure, key persons and relative skill need Part 2: introduce Lean concept & technique frame, as well implementation road Part 3: Introduce Lean tools applicable in various stage of whole implementation Part 4: introduce Lean tools Part 5 : introduce some key Lean tools concrete application in field 本手册包含了以下的一些章节来结构化描述精益系统的概念以及具体实施与应用 第一部分: 介绍精益项目的组织结构, 组成人员以及所需要技能 第二部分: 介绍精益的概念与技术结构, 还包括相应具体导入步骤与阶段 第三部分: 介绍在整个实施过程中的不同阶段所涉及到的方法学工具 第四部分: 介绍精益的应用工具基本内容与用途 第五部分: 介绍一些核心工具的具体实践应用方式

lean principle

我们不能 •生产废品 •接受废品 •让废品流入过程中

满足外部客户的关键是 满足内部客户的要求

从设计及行政管理流程思考一下,有没有浪费的现象!

七种浪费(在设计过程中)

•废品-错误传达信息,图纸错误 •过量生产-设计但永不生产,不能实现标准化的设计 •运输-数据转手 •等待-为了满足其它作用或纪律的等待 •库存-不能组合或不能完全利用的设计数据 •动作-不必要的分析或测试 •处理-重新设计,效率低下的小组会议,没有需求的发放或打印设计图纸

7 种浪费

•废品 •过量生产 •运输

•等待

•库存 •动作 •处理

7 种浪费

•废品 •过量生产 •运输

•等待

•库存 •动作 •处理

精益生产的基本思想 “从客户出发”

•目标: 消除浪费

过程效率的定义

产出时间

过程效率=增值时间/定货至到货的时间*100%

新的思考方法

我们必须象客户和供应商地思考 这意味着:

•废品-输入不准确的数据 •过量生产-准备过多的汇报,空洞的报告,有多份拷贝的数据存档 •运输-管理过程中步骤过多,距离过远 •等待-每月定时处理而不及时处理(工作服的更换或清洗,帐单的处理,文档的整理) •库存-不及时处理的事务

•动作-过多的步骤和过多的数据输入

•处理-

3. 由客户拖动价值链

4. 员工参与,员工授权 5. 持续改进,追求卓越

商务组织变迁的4 个年代(汽车工业)

产 量

产品种类

1:手工作坊(19世纪) •根据客户标准制造 •单件生产 •质量波动大 •低库存 •高消费(有钱人享有) 2:批量生产(19世纪末) •可交换的部件 •劳动者的分工 •装配线 •产品种类少 •员工争斗 3:精益生产(今天) •产品种类多 •小批量 •质量考核指标:PPM •员工参与 4:多种模式结合的企业

lean的五大原则

lean的五大原则

Lean是一种管理哲学,旨在通过最小化浪费和提高价值流程来提高效率和质量。

以下是Lean的五大原则:

1. 价值:理解客户价值并以此为导向进行生产。

这意味着了解客户需要,提供满足这些需求的产品或服务,并在整个价值流程中保持专注。

2. 值流:理解和管理价值流程,包括从原材料到最终产品的所有活动。

通过优化价值流程,可以减少浪费并提高效率。

3. 流程:将所有价值流程中的步骤连接起来,以实现持续流程改进。

这可以通过减少停工时间、优化生产流程和精益生产工具的使用来实现。

4. 拉动:使用拉动生产方法,即在客户订单到达时才开始生产。

这有助于减少库存,并确保只生产客户需要的产品。

5. 迭代:实施持续改进,通过反思和调整来不断改进流程和产品。

这可以通过一系列的短期目标和迭代周期来实现,以确保改进不断进行。

精益生产的12条原则

精益生产的12条原则精益生产(Lean Production)是一种追求高效率、高品质和低成本的生产管理方法,其主要目标是通过消除浪费、提高工作效率和质量,为客户提供更好的产品和服务。

精益生产的理念由丰田汽车公司于20世纪80年代提出,并逐渐在全球范围内得到广泛应用。

1.客户价值:只提供符合客户期望的价值,并尽可能减少浪费。

这意味着产品和服务必须满足客户需求,并且不进行过度生产以避免存货积压。

2.流程优化:通过研究和改进生产流程,确保所有步骤和操作都能够最大限度地减少浪费和非价值增加的活动。

优化生产流程可以提高工作效率和质量。

3.持续改进:建立一个持续改进的文化,使员工不断寻找和解决问题,并优化工作流程。

这需要从高层管理到基层员工都参与进来,鼓励他们提出改进意见和建议。

4.精益文化:培养一种精益的企业文化,激发员工的创造力和积极性。

这可以通过奖励和认可优秀的员工以及提供培训和发展机会来实现。

5.标准化工作:制定规范和标准,确保所有员工按照同样的方法和标准进行工作,以减少差异性和提高质量。

标准化工作可以降低变异性和错误率。

6.小步骤改进:推行小步骤改进方法,逐步提升生产效率和质量。

这种方式可以降低改变的风险,并使改进过程更加平滑。

7.看板管理:使用看板和可视化管理方法来跟踪和管理生产过程。

这可以提供实时的信息,便于问题及时发现并进行调整。

8.应对问题:培养应对问题的能力,及时解决和处理各种生产问题,以保证生产流程的顺利进行。

这需要建立相应的反馈机制和应急预案。

9.灵活生产:根据市场需求和客户要求,实现生产过程的灵活调整。

这可以通过灵活的布局、灵活的人员安排和快速更换设备来实现。

10.停滞生产:在生产过程中实施停滞生产策略,以避免过度生产和存货积压。

停滞生产可以根据需求进行灵活调整,避免资源浪费。

11.合作共赢:与供应商和合作伙伴建立长期合作关系,共同追求共赢。

通过合作伙伴关系,可以实现资源共享、风险分担和相互支持。

精益生产12原则

精益生产12原则精益生产(Lean Manufacturing)是一种以减少浪费为核心的生产管理方法,通过从流程中剔除无价值的环节、减少无谓的工作和提高效率,以实现降低成本、提高质量和缩短交货周期的目标。

精益生产自从上世纪80年代开始兴起以来,在世界各地的制造业中得到广泛运用,并陆续发展出了许多实践方法和工具。

以下是精益生产的十二个原则:1.1价值流:价值流是指产品或服务在生产过程中经历的所有流程、活动和环节。

借助价值流图,企业可以清晰地了解到价值流中的各个环节以及其价值贡献程度,从而对生产过程进行优化。

2.流程化:流程化是指通过将工作流程划分为多个简单、标准化、连续流动的步骤,以最大程度地消除时间浪费和资源浪费,提高生产效率。

3.拉动生产:拉动生产是指根据实际需求,按需生产,而不是按计划或者按库存量进行生产。

企业应该在接收订单后再进行生产,以确保产品的交付及时。

4.零库存:零库存是指通过减少库存量来减少浪费。

企业应该尽量减少在生产和供应链过程中的库存,以避免过度投资、浪费资源和增加生产风险。

5.标准化工作:标准化工作是指通过制定标准化的工作流程、工作标准和作业指导书,确保工作可以按照预定的要求进行,减少误差和浪费。

6.设备可靠性:设备可靠性是指通过有效的维护和保养,确保生产设备的稳定运行,减少设备故障和停机时间。

7.多技能员工:多技能员工是指员工具备多种技能和能力,能够灵活应对不同的工作任务,提高生产的灵活性和效率。

8.质量控制:质量控制是指通过建立合理的质量控制体系,减少产品缺陷和废品产生。

9.持续改进:持续改进是一种管理理念,即持续地对生产过程和产品质量进行改进,以增加价值、提高效率和降低成本。

10.全员参与:全员参与是指鼓励和培养所有员工的积极参与和主动性,以推动精益生产的落地和推广。

11.合作伙伴关系:合作伙伴关系是指与供应商、客户和其他利益相关者建立良好的合作关系,共同追求利益最大化。

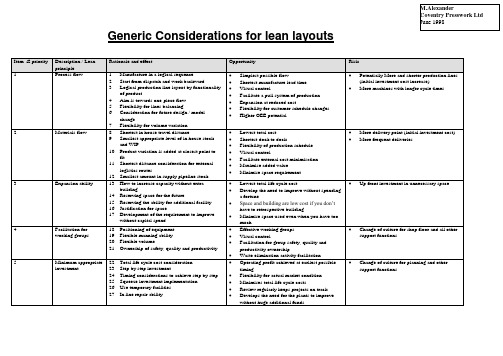

Generic lean layout principles精益布局原则

4.Aim is towards one-piece flow.

5.Flexibility for lines balancing.

6.Consideration for future design / model change.

Review regularly keeps projects on track

Develops the need for the plants to improve without huge additional funds

Change of culture for planning and other support functions.

3

Expansion ability

13.How to increase capacity without extra building

14.Reserving space for the future.

15.Reserving the ability for additional facility

Visual control

Facilitate external cost minimisation

Maximise added value.

Minimise space requirement

More delivery point (initial investment cost)

More frequent deliveries

7.Flexibility for volume variation.

Simplest possible flow

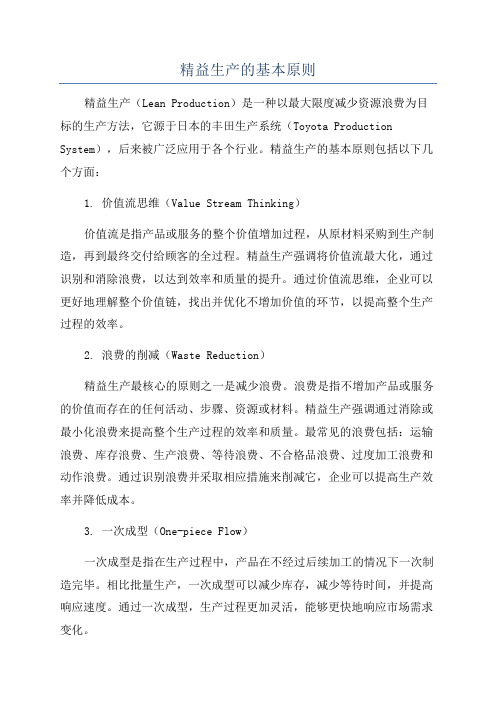

精益生产的基本原则

精益生产的基本原则精益生产(Lean Production)是一种以最大限度减少资源浪费为目标的生产方法,它源于日本的丰田生产系统(Toyota Production System),后来被广泛应用于各个行业。

精益生产的基本原则包括以下几个方面:1. 价值流思维(Value Stream Thinking)价值流是指产品或服务的整个价值增加过程,从原材料采购到生产制造,再到最终交付给顾客的全过程。

精益生产强调将价值流最大化,通过识别和消除浪费,以达到效率和质量的提升。

通过价值流思维,企业可以更好地理解整个价值链,找出并优化不增加价值的环节,以提高整个生产过程的效率。

2. 浪费的削减(Waste Reduction)精益生产最核心的原则之一是减少浪费。

浪费是指不增加产品或服务的价值而存在的任何活动、步骤、资源或材料。

精益生产强调通过消除或最小化浪费来提高整个生产过程的效率和质量。

最常见的浪费包括:运输浪费、库存浪费、生产浪费、等待浪费、不合格品浪费、过度加工浪费和动作浪费。

通过识别浪费并采取相应措施来削减它,企业可以提高生产效率并降低成本。

3. 一次成型(One-piece Flow)一次成型是指在生产过程中,产品在不经过后续加工的情况下一次制造完毕。

相比批量生产,一次成型可以减少库存,减少等待时间,并提高响应速度。

通过一次成型,生产过程更加灵活,能够更快地响应市场需求变化。

4. 拉动生产(Pull Production)拉动生产是指根据市场需求来驱动生产,而不是根据生产计划或预测来决定生产数量。

拉动生产要求制造商在收到顾客订单时才进行生产,以避免产生过量的库存和浪费。

拉动生产基于快速而灵活的供应链,能够更好地满足顾客需求。

5. 不断改进(Continuous Improvement)精益生产强调不断改进,通过集中精力于问题的根本原因,通过团队合作和员工的参与,以找到并消除潜在的问题和浪费。

不断改进是一个持续的过程,要求企业不断地寻找提高效率和质量的机会,并采取相应的措施来实施改变。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7

精益原则 5: 单点计划 (Schedule one point)

单点计划 沿着价值流的一个单独的过程点为整个流设置频率。这是与标注 流动开始和拉动结束的价值流一起的流程。

定拍工序 “Pacemaker”

客户

1

超市拉动

2

3

4

流动 客户

1

2

FIFO

3

流动

FIFO

4

定拍工序—之前是拉动、 定拍工序 之前是拉动、之后是流动 之前是拉动

Daily Production Mon 4370 Part D

Part D

Part A Part B Part C Part D Part A Part B Part C Part D Part A Part B Part C

均衡生产计划

Daily Production Part A 218 Part B 655 Part C 874 Part D 2622

Part D Part A Part B Part C Part D Part A Part B Part C Part D

Tue 4370 Part D Wed 4370 Part D

Part D

Thu 4370 Part C Fri

Part D

3277 B 1092 A

Part C

Part A & B

Max = 4

过程A 过程 过程B 过程

FIFO

使在线半成品库存受控

2011-5-31

6

精益原则 4: 拉动系统

下游客户在需要的时候从超市里直接取货 上游供方按取货看板的需要进行生产补货

生产看板 取货看板

计划 上游工序

A B

新品补货

下游工序

C D

超市

取货

由下游给出取货或者生产信号

2011-5-31

Mon.

Tue.

Wed.

Thu .

Fri.

Mon.

Tue.

Wed.

Thu.

Fri.

每种产品按每次发运” 争取 “每种产品按每次发运”排计划

2011-5-31 10

精益原则 7: 定调增量Pitch

Pitch = Takt Time X (Pack Quantity)

2011-5-31 11

定拍取货案例

2011-5-31

12பைடு நூலகம்

问与答

2011-5-31

13

2011-5-31 8

精益原则 6: 单件间隔 (EPEI)

计划点的混线生产模式 装 配

不

好

较 好 : 每 天 间 隔

重要: 重要: 在频繁的切换中几乎 是 0 换 模 时 间

更

好

:

每

批

间

隔

资料来源 = LEI

2011-5-31 9

混线水平 混合排计划必需要以满足整体产量为前提 传统批次生产计划

单件流 每个工位每件产品的流程时间 = 1 分钟

做1个 移走1个

A

B

C

客户

客户订购1件,需要多长时间交付? 3分钟 客户订购10 件,需要多长时间交付? 12分钟

2011-5-31 5

精益原则 3: 连续流动

FIFO – 先进先出 FIFO类似于一系列乒乓球进入一个管道

它们一直会保持一样的顺序 由于管道的大小是固定的 一旦填满,就停止

客户

装配

发运

装配

发运

超市

2011-5-31

3

精益原则 3: 连续流动

批次流、推动 每个工位每件产品的流程时间 = 1 分钟 批次量=10件/批

什么事都可能 发生

A

B

至少30分钟

C

客户订购10 件,需要多长时间交付? 客户订购1件,需要多长时间交付?

至少30分钟

2011-5-31 4

精益原则 3: 连续流动

精益之法-七大原则

• 节拍时间(TAKT Time) 节拍时间( Time) • 成品战略(Finish Goods Strategy) 成品战略( Strategy) • 连续流动(Continue Flow)-one piece flow; FIFO 连续流动( Flow) • 拉动系统(Pull System) 拉动系统( System) • 单点计划(Schedule one Point) 单点计划( Point) • 单件间隔(Every Part Every Interval) 单件间隔( Interval) • 定调增量(Pitch) 定调增量(Pitch)

2011-5-31

1 1

精益原则 1: 节拍时间TT

客户需求频率: 生产节奏与销售节奏同步

节拍时间 TT=

每班有效工作时间 每班客户需求 450 分钟 150 件

=

= 3 分钟

2011-5-31

2

精益原则 2: 成品战略(取货方式)

为发运生产

生产按定单信息拉动 . . .

客户

为超市生产

生产按超市信息拉动. .