汽车零部件环境可靠性试验项目及标准解析

可靠性试验标准

5 试验

5.1每2000km进行样车续驶里程测试,做好记录,试验里程计入一般公路。试验方法按GB/T18386-2005规定。记录如附录D;

5.2试验中应全程开启大灯(白天远光,晚上近光)。

5.3每100km,进行倒车行驶200m,车速不超过10km/h。

5.4每班试验开始时应对功能按键及车门发盖进行操作,操作要求见附录A。

异响渗油功能失效左前门右前门左后门右后门后背门机舱盖隔音棉贴合不紧卡口脱落变型破裂左前翼子板变型间隙一致性间隙大小面差干涉生锈开裂右前翼子板xxxxxxxxx左侧翼子板安装梁开裂生锈右侧翼子板安装梁开裂生锈左前轮苞开裂生锈异响漏水右前轮苞开裂生锈异响漏水机舱上横梁松动安装位置偏差开裂生锈异响左侧纵梁开裂生锈右侧纵梁开裂生锈左后轮苞开裂生锈异响漏水右后轮苞开裂生锈异响漏水各部位密封胶脱落开裂前保险杠面差间隙一致性间隙大小干涉后保险杠面差间隙一致性间隙大小干涉顶盖下沉变型异响驾驶室前围板异响开裂漏水驾驶室后围板异响开裂导水槽生锈开裂异响空位不准导水槽盖板间隙面差翘起干涉松动密封条四门两盖污染钣金密封不良褶皱掉渣变型备胎固定牢靠后背箱进水电器附件仪表指针松动不回位漏光松旷异响卡屏功能异常组合开关干涉卡滞掉漆功能失效松旷异响灯光系统功能异常烧蚀进水雾气进灰干涉老化变色脱落间隙室内灯功能异常洗涤系统功能异常异响抖动磕碰喇叭功能失效进水开裂共振安全气囊功能异常报警干涉多功能方向盘控制功能异常按键松旷干涉卡滞掉漆多媒体系统功能异常卡屏花屏黑屏信号异常掉漆卡滞干涉触摸不准反应迟钝松旷空调系统功能异常松旷掉漆卡滞干涉触摸不准反应迟钝异响异味音响系统功能异常杂音碎音松旷掉漆卡滞电动座椅电动调节记忆加热功能异常干涉掉漆防盗系统功能异常卡滞干涉松旷间隙腐蚀发热报警无信号电动车窗功能异常异响阻尼卡顿间隙腐蚀电动天窗功能异常异响卡滞卡顿阻尼大漏水xxxxxxxxx电动后视镜功能异常抖动异响松旷卡滞干涉360全景倒车雷达功能异常进水雾气进灰松旷误报警usb功能异常松旷换挡杆手柄饰板脱皮卡滞干涉面差胎压监测功能失效误报警无信号安全带预紧功能异常配电盒进水短路松旷接触不良断路油门踏板异响干涉踏板力电子驻车功能异常干涉间隙面差松旷底盘真空泵功能异常噪音损坏真空管漏气干涉磨损真空储能装置漏气传感器异常真空助力器带总泵功能失效液面低制动踏板异响回位不良干涉踏板力手制动驻车系统干涉松动人机减震器螺栓上扭矩柱内饰板上下间隙异响干涉鼓包起皮脱落松旷装配异常四门内饰板把手间隙软异响干涉脱落后背门内饰板装饰板间隙松旷异响干涉面差门槛饰板四门间隙面差松旷脱落变型门槛饰板后背门座椅安装点装饰板脱落松旷干涉后置物盖变形间隙异响干涉顶棚间隙褶皱空位偏差镂空遮阳帘及固定带异响卡顿装配不良尺寸偏差老化变地毯装配褶皱空位偏差安装镂空后背箱内饰件固定脱落变形间隙动力电机电控动力

汽车零件生产中的可靠性试验与验证方法

汽车零件生产中的可靠性试验与验证方法在汽车工业中,零件的可靠性是非常重要的。

因为汽车是一种复杂的机械系统,各种零件的正常运作对于汽车整体的性能和安全性都有着重要的影响。

为了确保零件在使用中的可靠性,汽车制造商采用了各种试验和验证方法。

本文将分析汽车零件生产中常用的可靠性试验与验证方法。

一、环境适应性试验环境适应性试验是对零件在不同环境条件下的性能进行测试的方法。

它可以检验零件在高温、低温、湿度、震动等不同环境条件下的可靠性。

通过在试验箱中模拟不同的环境条件,可以观察零件的耐高温、耐低温、耐湿度等性能。

二、振动试验振动试验是对零件在振动环境下的可靠性进行验证的方法。

汽车在行驶过程中会受到各种振动的影响,因此零件在振动环境下的可靠性是非常重要的。

通过将零件暴露在不同频率、不同振幅的振动环境下,可以观察零件的振动性能和使用寿命。

三、可靠性寿命试验可靠性寿命试验是对零件进行长时间运行测试的方法。

通过在实际使用条件下,将零件连续工作一段时间,观察其在长时间使用情况下的可靠性和稳定性。

可靠性寿命试验可以检验零件的耐久性和使用寿命,以确保其在正常使用情况下不会出现故障。

四、负载试验负载试验是对零件的负载能力进行验证的方法。

零件在汽车工作中会承受各种不同的负载,如重力负载、机械负载等。

通过将零件加载到其设计负载的百分之几倍,观察其在超负荷情况下的可靠性和变形情况,以验证其负载能力。

五、可靠性分析方法除了试验方法外,还有一些可靠性分析方法可以用于验证零件的可靠性。

故障模式与效应分析(FMEA)是一种常用的可靠性分析方法,通过分析零件的故障模式和可能引起的后果,识别出潜在的故障点,并采取相应的措施进行改进。

而故障树分析(FTA)则是通过构建故障树,分析零件故障的概率与可靠性。

综上所述,汽车零件生产中的可靠性试验与验证方法包括环境适应性试验、振动试验、可靠性寿命试验、负载试验以及可靠性分析方法。

通过这些方法的应用,汽车制造商能够保证零件在不同环境和负载条件下的可靠性,进而提高汽车整体性能和安全性。

汽车零部件环境可靠性试验项目及标准解析

ISO 3231:1993 ASTM G 87-02 ISO 6957:1988 GB/T 2423.51-2000

EIA-364-65A IEC 60068-2-60:1995 l 霉菌试验 可执行标准

GB/T 2423.16-2008 GJB 150.10A-2009 GB 11606.12-89 GB12085.11-89

广州广电计量检测股份有限公司通过卓越的质量保证服务,协助通用、福特、大众、法 雷奥等知名整车企业和零部件企业质量技术不断进步。

广州广电计量检测股份有限公司(GRGT)定位行业高端,引领行业先锋,历经近 50 年 的发展,目前成为一家技术精湛、服务精心、管理精细的一流的计量检测专业机构。 GRGT 是原国家信息产业部军工电子 602 计量测试站,通过国家实验室(CNAS)、国防实验 室(DILAC)和总装实验室认可,并通过中国计量认证(CMA),是中国 CB 实验室,建立企 业计量最高标准 80 多项,通过 CNAS、DILAC 认可项目 591 项。

C、化学环境试验 l 中性盐雾腐蚀试验(NSS) 可执行标准

GB/T 10125-1997 GB/T 2423.17-2008 GB/T 1771-2007 ISO 9227:2006

ASTM B 117-07 JIS Z 2371:2000 l 醋酸盐雾腐蚀试验(ASS) 可执行标准

GB/T 10125-1997 ISO 9227:2006 JIS Z 2371:2000 l 铜加速醋酸盐雾腐蚀试验(CASS) 可执行标准

检测项目: * 正弦振动(定频/扫频/共振搜索/共振保持) * 随机振动(窄带/宽带/正弦+随机/随机+随机) * 三综合振动(温度+湿度+振动) * 加速度冲击和碰撞 * 跌落冲击(垂直跌落/滚筒跌落) * 钢球冲击(球径和球重及高度的能量冲击) * 包装力学试验(振动、跌落、冲击、堆码、搬运夹持堆码) * 能源试验(瞬态波动/稳态波动/能源异常/能源故障) * 倾斜与摇摆(定方位、定角度、定周期) * 可以根据客户要求或者特种条件进行测试(如动态疲劳测试/瞬态测试)

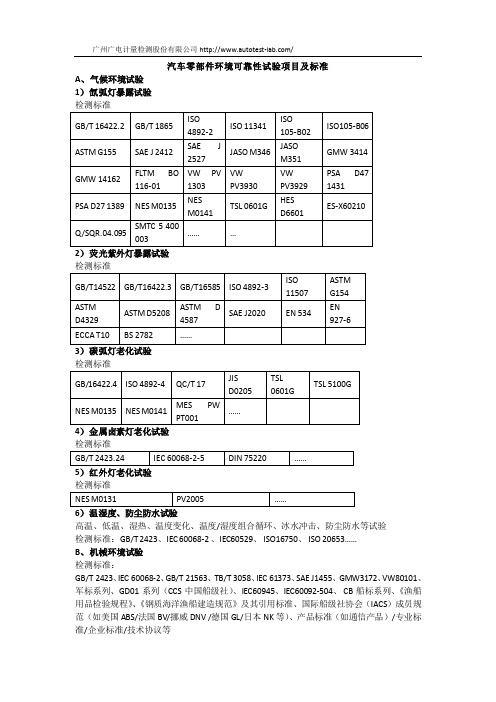

整车研发试验项目(EMC、可靠性等)大全

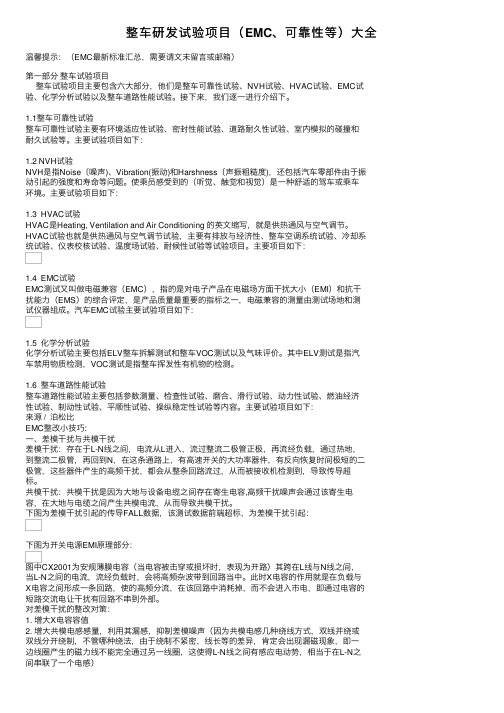

下图为共模干扰测试FALL数据:

电源线缆与大地之间的寄生电容,使得共模干扰有了回路,干扰噪声通过该电容,流向大地, 在LISN-线缆-寄生电容-地之间形成共模干扰电流,从而被接收机检测到,导致传导超标(这也 可以解释为什么有的主板传导测试时,不接地通过,一夹地线就超标。USB模式下不接地时, 电流回路只能通过L-二极管-负载-热地-二极管-N,共模电流不能回到LISN,LISN检测到的噪声较 小,而当主板的冷地与大地直接相连时,线缆与大地之间有了回路,此时若共模噪声未被前端 LC滤波电路吸收的话,就会导致传导超标) 对共模干扰的整改对策: 1. 加大共模电感感量 2. 调整L-GND,N-GND上的LC滤波器,滤掉共模噪声 3. 主板尽可能接地,减小对地阻抗,从而减小线缆与大地的寄生电容。

学习如春起之苗,不见其日增,而日有所长。

1.4 EMC试验 EMC测试又叫做电磁兼容(EMC),指的是对电子产品在电磁场方面干扰大小(EMI)和抗干 扰能力(EMS)的综合评定,是产品质量最重要的指标之一,电磁兼容的测量由测试场地和测 试仪器组成。汽车EMC试验主要试验项目如下:

1.5 化学分析试验 化学分析试验主要包括ELV整车拆解测试和整车VOC测试以及气味评价。其中ELV测试是指汽 车禁用物质检测,VOC测试是指整车挥发性有机物的检测。

下图为开关电源EMI原理部分:

图中CX2001为安规薄膜电容(当电容被击穿或损坏时,表现为开路)其跨在L线与N线之间, 当L-N之间的电流,流经负载时,会将高频杂波带到回路当中。此时X电容的作用就是在负载与 X电容之间形成一条回路,使的高频分流,在该回路中消耗掉,而不会进入市电,即通过电容的 短路交流电让干扰有回路不串到外部。 对差模干扰的整改对策: 1. 增大X电容容值 2. 增大共模电感感量,利用其漏感,抑制差模噪声(因为共模电感几种绕线方式,双线并绕或 双线分开绕制,不管哪种绕法,由于绕制不紧密,线长等的差异,肯定会出现漏磁现象,即一 边线圈产生的磁力线不能完全通过另一线圈,这使得L-N线之间有感应电动势,相当于在L-N之 间串联了一个电感)

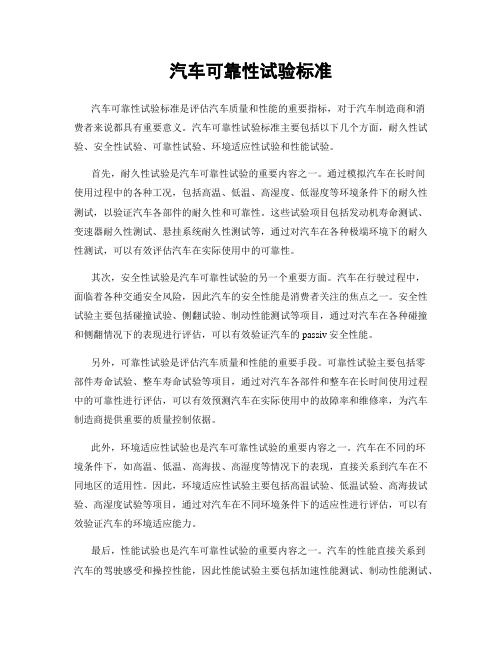

汽车可靠性试验标准

汽车可靠性试验标准汽车可靠性试验标准是评估汽车质量和性能的重要指标,对于汽车制造商和消费者来说都具有重要意义。

汽车可靠性试验标准主要包括以下几个方面,耐久性试验、安全性试验、可靠性试验、环境适应性试验和性能试验。

首先,耐久性试验是汽车可靠性试验的重要内容之一。

通过模拟汽车在长时间使用过程中的各种工况,包括高温、低温、高湿度、低湿度等环境条件下的耐久性测试,以验证汽车各部件的耐久性和可靠性。

这些试验项目包括发动机寿命测试、变速器耐久性测试、悬挂系统耐久性测试等,通过对汽车在各种极端环境下的耐久性测试,可以有效评估汽车在实际使用中的可靠性。

其次,安全性试验是汽车可靠性试验的另一个重要方面。

汽车在行驶过程中,面临着各种交通安全风险,因此汽车的安全性能是消费者关注的焦点之一。

安全性试验主要包括碰撞试验、侧翻试验、制动性能测试等项目,通过对汽车在各种碰撞和侧翻情况下的表现进行评估,可以有效验证汽车的 passiv安全性能。

另外,可靠性试验是评估汽车质量和性能的重要手段。

可靠性试验主要包括零部件寿命试验、整车寿命试验等项目,通过对汽车各部件和整车在长时间使用过程中的可靠性进行评估,可以有效预测汽车在实际使用中的故障率和维修率,为汽车制造商提供重要的质量控制依据。

此外,环境适应性试验也是汽车可靠性试验的重要内容之一。

汽车在不同的环境条件下,如高温、低温、高海拔、高湿度等情况下的表现,直接关系到汽车在不同地区的适用性。

因此,环境适应性试验主要包括高温试验、低温试验、高海拔试验、高湿度试验等项目,通过对汽车在不同环境条件下的适应性进行评估,可以有效验证汽车的环境适应能力。

最后,性能试验也是汽车可靠性试验的重要内容之一。

汽车的性能直接关系到汽车的驾驶感受和操控性能,因此性能试验主要包括加速性能测试、制动性能测试、悬挂系统性能测试等项目,通过对汽车在各种工况下的性能进行评估,可以有效验证汽车的操控性能和驾驶感受。

综上所述,汽车可靠性试验标准涵盖了耐久性、安全性、可靠性、环境适应性和性能等多个方面,是评估汽车质量和性能的重要手段。

汽车零部件可靠性与寿命试验研究

汽车零部件可靠性与寿命试验研究第一章:引言汽车作为人们出行的主要工具,零部件的可靠性和寿命是直接关系到行车安全和舒适性的关键因素。

汽车零部件的可靠性和寿命试验一直是汽车工业研究的重点之一。

制定可靠性试验标准是鉴定零部件质量的关键。

本文将对汽车零部件试验的可靠性与寿命试验方法进行详细的探讨。

第二章:汽车零部件可靠性试验2.1 可靠性试验的定义可靠性试验是用各种可能的方法对汽车零部件进行测试检测,并将这些数据应用于试验或模拟。

通过这些试验数据分析来推断汽车零部件的可靠性。

2.2 可靠性试验的分类(1)性能可靠性试验:汽车零部件性能是衡量其可靠性的重要指标,性能可靠性试验主要是对汽车零部件的性能进行测试判定。

这种试验主要是通过台架试验进行判定和鉴定,包括功率、扭力、变速器、行驶里程和其他性能指标的测试。

(2)环境可靠性试验:汽车在使用中往往会经历各种环境的变化,包括气候、温度、湿度、盐度、沙尘等等。

环境可靠性试验主要是对汽车零部件在这些环境中运行的可靠性进行测试。

(3)寿命可靠性试验:汽车零部件的寿命试验主要是测试汽车零部件的使用寿命,根据试验数据分析来推断零部件的寿命,从而预测汽车零部件的寿命周期。

2.3 可靠性试验的方法(1)加速试验:加速试验主要是对汽车零部件进行加速老化测试,通过这种方法检测汽车零部件的可靠性和耐久性。

加速试验的时间比较短,因此成本也相应的较低。

但需要注意的是,在进行加速试验时需要选择合适的试验条件,并注意和实际使用情况的比较。

(2)正常使用试验:正常使用试验主要是模拟汽车零部件在实际使用中的情况,对零部件进行长期试验。

通过这种方法,能够模拟出零部件的使用寿命和可靠性,但试验时间较长,成本也相应增加。

(3)疲劳试验:汽车零部件在使用过程中,经常会受到一定的引力和振动的影响,这些对零部件有着较大的疲劳损伤。

疲劳试验主要是通过对这些状态进行模拟实验,检测汽车零部件在疲劳状态下的可靠性和耐久性。

汽车电子零部件环境可靠性与EMC测试服务项目

汽车电子零部件环境可靠性与EMC测试服务项目汽车是由多达几千个电子零部件组成的复杂产品,特别是随着汽车产业的发展,控制电子部分、娱乐多媒体电子部分、导航及车载通信等等越来越多,使车辆复杂程度不断加大。

而这些电子零部件产品可靠性十分重要,直接决定了整车的安全及运行可靠性。

特别是严苛的环境(运输过程、存放、工作中、气候等等),都在考验着汽车电子产品的可靠性。

目前汽车电子产品主要分以下三类:1、电子元器件。

包括GPS、音箱、汽车DVD、倒车雷达、控制器、运算放大器、切换式电源供应器、各类微处理器、计算机等。

2、继电器及电机马达。

包括各类继电器、雨刮器电机、电动天线、空调电机、暖风电机、电动坐椅、前后视镜电机、中央控制门锁、交流发电机、清洗泵电机等。

3、各类传感器。

其中传感器和继电器的发展最为活跃。

它是汽车上应用最多的两类汽车电子设备。

广电计量汽车零部件检测实验室作为CISPR国际委员会委员单位,GRGT在汽车电子检测领域有着多年的丰富经验和雄厚的技术实力,是日产、本田等著名汽车公司和奇瑞、吉利、长城、众泰、广汽、比亚迪、福田、江淮等民族自主品牌车企的认可实验室,是国家CNAS认可电磁兼容性检测中心,也是目前华南地区检测能力最全面的EMC检测机构。

广电计量汽车零部件检测实验室通过卓越的质量保证服务,协助日产、本田、长城、航盛、法雷奥等知名整车企业和零部件企业质量技术不断进步。

汽车零部件测试内容:Ⅰ环境可靠性测试Environment &Reliability Test高温储存(可带表面红外加热)High Temperature Test (with IR)低温储存Low Temperature Test湿热交变(可带表面红外加热)Hemperature & Humidity Test (with IR)凝露测试Condensation Test低气压测试Low Pressure Test温度冲击测试Thermal Shock Test防尘防水测试Dust & Water Resistant Test盐雾测试(中性、交变、铜离子加速)Salt Spray Test(NSS、CCT、CASS)耐气体腐蚀Gas Corrosion Resistant Test耐化学试剂Chemical Resistant Test振动测试(随机、正弦、扫频等)Vibration Test (Random/ Sine /Sweep)(1ton~20ton)机械冲击测试Mechanical Shock Test碰撞测试Bump Test跌落测试Drop Test三综合测试(温湿度+振动)Compositive Environment Test (Temperature & Humidity &Vibration) 高加速测试HALT & HASS插拔力检测Operation Force Test刚度测试Rigidity Test洗车刷测试Automatic Car Wash TestⅡ功能耐久性测试Function & Endurance Test按键动作耐久测试Button Operation Durability插拔耐久测试Connection DurabilityCD机动作耐久测试CD Player Operation Durability出风口耐久测试Register Operation Durability雨刮耐久测试Wiper Operation Durability四门两盖耐久测试Front Doors/Rear Doors/Back Door/Hood Operation Durability座椅动作耐久测试Seat Operation Durability玻璃升降器动作耐久测试Glass Regulator Operation Durability遮阳板动作耐久测试Sunvisor Operation Durability门板受力耐久测试Door Trim Stress Endurance TestⅢ电学性能测试Electrical Performance Test电源特性测试Resistance to Power Supply Voltages电源缓升缓降测试Resistance to Slow Decrease and Increase Power of Supply Voltages电压特性测试Re-initialization Test电压异常测试Resistance to Non Usual Power Supply Voltages线路(短路至地/电源)测试Resistance to Ground and Positive Supply Voltages Short Circuit 感性负载电源连接测试Resistance of Inductive Load Connected Circuits电源微中断测试Resistance to Power Supply Micro-interruptions (UPDATED)启动测试Resistance to Starting Profile电源电压特性测试Power Supply Voltage Characteristics Test浮地测试Floating Ground Test感应噪声抗扰度Induction Noise Resistance Test抛负载测试Load Dump Test过压测试Overvoltage Test点火脉冲测试Ignition Pulse Test反极性测试Reversed Polarity Test工作电压Working Voltage工作电流Working Current绝缘电阻测试Insulation Resistance TestⅣEMC测试EMC TestRE辐射骚扰Radiated EmissionCE传导骚扰Conducted EmissionBCI大电流注入Bulk Current InjectionRI电波暗室法辐射抗扰度?RI瞬态传导骚扰Transient, Conducted Emissions瞬态传导抗扰度Conducted Immunity静电放电抗扰度ESD脉冲波测试Resistance to on Board Power System Voltage Ripples高电压注入抗扰度测试Immunity to Injection High Voltage脉冲抗扰度测试Resistance to Impulsive Transient音频磁场辐射抗扰度测试Immunity to Audio Frequency Magnetic Field手持式收发机抗扰度测试Resistance to Handy Transmitters脉冲波抗扰度测试Immunity Against High Frequency Surge (Burst Wave Form)高周波抗扰度测试Immunity Against High Frequency Surge (Impulse Wave Form) 低周波测试Low Frequency Surge Resistance(Induced Load Surge)磁场骚扰测试Measurement of Magnetic Field Radiated Emissions宽带辐射抗扰度测试Broadband Antenna Nearby Test辐射天线靠近抗扰度Radio Equipment Antenna Nearby Test移动手机天线靠近测试Mobile Phone Antenna Nearby Test汽车电子暗室有效性Anechoic Chamber Field Validation屏蔽室屏蔽效能Shielding Room Shieding Effective暗室电压驻波比VSWR。

汽车配件检测项目及标准产汽车零部件专项检测

汽车配件检测标准,日产汽车零部件专项检测如果准备向客户证明您产品的安全性、高质量和耐用性,同时降低产品返回或召回的风险,那么很有必要全面了解您产品的物理、化学和环境特性。

在面向消费品、零售、汽车等各种行业,针对产品的安全性、稳定性和可靠性开展物理和机械测试方面,GRGTEST是行业先行者。

在全国实验室和办事处组成的全球网络以及技术精湛的业内专家的支持之下,我们的物理、化学和环境测试服务既具有国际触角又贴近当地监管要求,因此您可相信,我们一方面在制定满足您具体期望的测试方案,另一方面也在关注您客户和监管机构的期望。

作为整车生产的基础,汽车材料及零部件的质量是整车生产成功与否的先决条件。

随着各种新车型日益完善的功能和人们对乘车感受及安全的不断追求,要求汽车生产企业必须在源头上对材料质量和安全性作出监控。

汽车供应链对质量越来越关注,伴随着众多零部件和原材料在很多不同的地区和供应商采购,期望着每一个质量环节都能达到高的质量标准,同时也期望在开始就知道这些质量信息,并期望着众多的供应商能在现在和未来都能持续满足他们的需要,这是一个挑战,同时也是一个机遇以证明产品质量并且与汽车供应链建立持续的互动联系。

广电计量检测股份有限公司向各大汽车零部件供应商提供贯穿整个汽车及其零部件从生产到价值链的服务,帮客户降低风险,抵抗质量危机。

汽车零部件检测项目包括:1)汽车用材料测试:高分子材料测试(机械力学性能、热学性能、绝缘电性能、耐化学药品测试、人工加速老化、燃烧测试等)反光测试测试(尺寸、颜色、反光性能、耐着力、冲击性能、冲击强度、抗磨性能、色牢度、盐雾试验、压缩性能、绕曲强度、裂纹等)泡沫泡棉材料测试(表观密度、压缩形变、硬度、拉伸性能、吸水率、导热系数、反抗弹力、燃烧性能等)橡胶材料测试(密度、硬度、拉伸性能、冲击性能、挠曲性能、门尼粘度、热学性能、燃烧试验、人工加速老化试验、耐化学试剂、耐油试验等)2)汽车外饰件测试3)适用产品:汽车前后塑料(金属)保险杠、金属&非金属翼子板、后视镜壳、发动机罩、外装饰件、防撞条等测试项目:机械力学性能、刚强度、变形量测试、表层厚度测试、附着力测试、抗腐蚀测试、抗磨耗测试、高低温环境测试/紫外线老化测试、紫外/氙弧光老化、高低温环境力学试验、环境机械性能测试、沙尘/淋雨/飞石测试、金相测试、无损探伤、综合性能测试/疲劳耐久测试等。

汽车零部件可靠性测试技术研究

汽车零部件可靠性测试技术研究近年来,汽车行业飞速发展,而汽车零部件的可靠性测试技术也越来越受到重视。

经历了数十年的发展,汽车行业对于汽车零部件的可靠性要求越来越高,不仅要求零部件具有高质量、持久耐用,还要求具有可靠的性能和安全性。

为了确保汽车零部件的可靠性,需要对其进行全面而深入的测试。

本文将从测试方法、测试要素、测试标准、测试意义等方面进行论述。

一、测试方法在汽车零部件可靠性测试中,有多种不同的测试方法,常见的测试方法有静态负载试验、动态负载试验、冲击试验、振动试验、湿热试验、耐久试验等。

静态负载试验:静态负载试验就是通过外力作用在汽车零部件上,观察其承受负载后是否发生裂纹或断裂等现象。

这种试验方法通常适用于轮毂、车架、悬挂等零部件的测试。

动态负载试验:动态负载试验就是通过模拟汽车零部件在路面行驶时承受的力量,观察其承受负载后是否产生疲劳裂纹并发生失效。

这种试验方法适用于发动机、变速器、传动轴等零部件的测试。

冲击试验:冲击试验就是在规定的条件下,对汽车零部件进行瞬间冲击,观察其承受冲击后是否发生破损或变形。

这种试验方法适用于车门、车窗、车灯等零部件的测试。

振动试验:振动试验就是将汽车零部件固定在振动试验台上,以规定的频率和幅度进行振动测试,观察其是否在规定的试验时间内达到耐久性等需求。

这种试验方法适用于悬挂系统、空气弹簧、减震器等零部件的测试。

湿热试验:湿热试验就是将汽车零部件在高温高湿的环境下进行测试,观察其是否容易出现腐蚀、劣化或失效等现象。

这种试验方法通常适用于车身涂装、底盘、发动机内部等零部件的测试。

耐久试验:耐久试验就是对汽车零部件在一定负载下进行长时间的测试,观察其在规定时间内是否达到耐久性等标准。

这种试验方法适用于发动机、制动系统、悬挂系统等的测试。

二、测试要素在汽车零部件的可靠性测试中,要考虑以下要素:1. 测试对象:测试对象是指要进行测试的汽车零部件。

2. 测试条件:测试条件是指在进行汽车零部件测试时,要区分不同的测试条件,如温度、湿度、负载等。

汽车电子产品环境可靠性测试标准综述

3、汽车电子产品环境可靠性测 试标准的优缺点和改进方向

3、汽车电子产品环境可靠性测试标准的优缺点和改进方向

汽车电子产品环境可靠性测试标准具有以下优点: (1)评估产品在各种环境 条件下的性能稳定性和可靠性; (2)及时发现产品存在的问题和隐患; (3)提高 产品的质量和可靠性; (4)为产品的设计和生产提供指导和依据。

引言

引言

随着科技的不断发展,电子产品在各行各业的应用越来越广泛,其可靠性问 题也日益受到。电子产品可靠性预计方法在产品设计、生产和应用过程中具有举 足轻重的地位,成为提高产品质量和降低维修成本的关键手段。本次演示将重点 介绍电子产品可靠性预计方法的研究现状、方法、成果和不足之处,以期为相关 领域的研究提供借鉴和参考。

引言

随着汽车工业的不断发展,汽车电子产品的质量和可靠性问题越来越受到人 们的。为了保证汽车电子产品的性能和可靠性,开展环境可靠性测试成为了一个 非常重要的环节。本次演示将重点介绍汽车电子产品环境可靠性测试标准,以便 为相关领域的研究和实践提供参考。

综述

1、汽车电子产品环境可靠性测 试标准的定义、内容和测试方法

内容摘要

2、可靠性试验:该试验是为了评估汽车电子产品的可靠性,包括产品的寿命、 耐久性、维修性和可维护性等。通过模拟产品在实际使用中可能出现的各种应力 条件,从而对产品的可靠性进行全面的考核。

内容摘要

3、安全性试验:该试验是为了确保汽车电子产品不会对驾乘人员和车辆带来 潜在的安全风险。试验过程中,需要对产品的安全性进行全面的评估,包括电气 安全、电磁兼容性、功能安全等。

3、汽车电子产品环境可靠性测试标准的优缺点和改进方向

结论 本次演示对汽车电子产品环境可靠性测试标准进行了全面的综述,介绍了其 定义、内容、测试方法、应用领域、市场需求、优缺点及改进方向。通过梳理相 关研究现状、方法和成果,指出了当前研究的不足和未来可能的研究方向。希望 能够为相关领域的研究和实践提供参考和借鉴。

aec-q101 环境试验 判定标准

AEC-Q101环境试验判定标准一、概述AEC-Q101是汽车电子组件的可靠性标准,其中详细规定了汽车电子组件的环境试验要求和判定标准。

该标准旨在确保汽车电子组件能够在各种恶劣的环境条件下正常工作,提高汽车的安全性和可靠性。

本文将详细介绍AEC-Q101环境试验的判定标准。

二、环境试验要求AEC-Q101环境试验分为五个阶段:温度试验、湿度试验、振动试验、冲击试验和耐久性试验。

每个阶段都有具体的试验条件和要求,以确保汽车电子组件能够承受各种恶劣的环境条件。

1.温度试验温度试验旨在模拟汽车电子组件在不同温度下的性能表现。

试验过程中,样品需要承受从-40℃到125℃的温度变化,每个温度点保持至少2小时。

在每个温度点,都需要对样品进行功能测试,以确保其在不同温度下都能正常工作。

2.湿度试验湿度试验模拟汽车电子组件在不同湿度环境下的性能表现。

试验过程中,样品需要承受95%的相对湿度,并在高温(85℃)和高低温(45℃和-30℃)下进行测试。

在每个湿度条件下,都需要对样品进行功能测试,以确保其在不同湿度环境下都能正常工作。

3.振动试验振动试验模拟汽车在行驶过程中产生的振动对电子组件的影响。

试验过程中,样品需要承受频率范围在5Hz到500Hz的正弦波振动,每个振动条件至少持续1小时。

在每个振动条件下,都需要对样品进行功能测试,以确保其能够承受振动的影响。

4.冲击试验冲击试验模拟汽车在遇到突发情况时产生的冲击对电子组件的影响。

试验过程中,样品需要承受从-60g到+60g的冲击,每个冲击条件至少持续11ms。

在每个冲击条件下,都需要对样品进行功能测试,以确保其能够承受冲击的影响。

5.耐久性试验耐久性试验旨在模拟汽车电子组件在实际使用过程中的性能表现。

试验过程中,样品需要在高温(85℃)、高低温(-40℃到125℃)和湿度(95%)等条件下进行循环测试。

每个循环周期为24小时,共进行1000个循环周期。

在每个循环周期结束后,都需要对样品进行功能测试,以确保其能够承受长期使用的影响。

gs97058标准

gs97058标准

GS97058标准是一个针对汽车零部件的检测标准,主要涉及汽车零部件的耐久性和可靠性测试。

该标准规定了汽车零部件在不同环境条件下的耐久性和可靠性测试方法,以确保零部件在正常使用条件下能够保持其性能和安全性。

GS97058标准的测试项目包括:

1. 耐腐蚀性测试:模拟汽车零部件在各种环境条件下的耐腐蚀性能,以确保其在使用过程中能够抵抗腐蚀,保持其结构和性能。

2. 耐高温性能测试:模拟汽车零部件在高温环境下的性能表现,以评估其在高温条件下的稳定性和可靠性。

3. 耐低温性能测试:模拟汽车零部件在低温环境下的性能表现,以评估其在低温条件下的稳定性和可靠性。

4. 耐冲击性能测试:模拟汽车零部件在受到冲击时的性能表现,以评估其在受到外力冲击时的韧性和强度。

5. 耐疲劳性能测试:模拟汽车零部件在重复使用过程中的性能表现,以评估其在长时间使用过程中的疲劳寿命和可靠性。

通过以上测试项目,GS97058标准可以评估汽车零部件的耐久性和可靠性,为汽车制造商和零部件供应商提供可靠的检测依据,以确保汽车零部件的质量和安全性。

汽车零部件可靠性常用测试标准

汽车零部件可靠性常用测试标准1.振动试验目的:正弦振动以模拟陆运、空运使用设备耐震能力验证以及产品结构共振频率分析和共振点驻留验证为主。

随机振动则以产品整体性结构耐震强度评估以及在包装状态下之运送环境模拟。

参考的测试标准:GMW3172 6.6.2, GMW3431 4.3.12, GM9123P 9.4, GME3191 4.262.复合环境试验(三综合)目的:是一种利用温度和振动环境应力进行产品品质管制的程序,其主要作用为利用特定且低于产品设计强度的环境应力,使产品潜在缺陷提早暴露出来而加以剔除,避免在正常使用时因这类疵病的存在而发生失效。

参考的测试标准:GMW3172 4.2.8/5.5.3/5.5.4, GMW3431 4.4.10, GM9123P 10.2.2, IEC60068-2-13/40/41,GB2423.21/22/25/26, SAEJ1455, MIL-STD-202G Method 105C, MIL-STD-883E Method 1001,MIL-STD-810F Method 500.4, GJB150.2.3.机械冲击试验目的:产品在生命周期中通有在两种情况下会遭受到冲击,一种为运输过程中因为车辆行走于颠坡道路产生碰撞与跳动或因人员搬运时掉落地面所产生之撞击。

参考的测试标准:GMW3172 5.4.2, GMW3431 4.3.11, GM9123P 9.2, VW80101 4.2, Etl_82517 8.2.2, MGRES6221001 9.4.2, SES E 001-04 6.13.1, FORD DS000005 10.8.20, FORD_WDS00.00EA_D11 4.6.3, PSA B21 7090 5.4.5, IEC60068-2-27, GB2423.5/6, GJB150.18, EIA-264, SAEJ1455,MIL-STD-202G Method 213B, MIL-STD-810F Method 516.54.温湿度试验目的:温湿度测试方法是用来评估产品有可能储存或者使用在高温潮湿环境中的功能。

汽车可靠性实验报告

一、实验目的本次实验旨在通过一系列的实验,对汽车的整体可靠性进行评估。

实验内容主要包括汽车的动力系统、制动系统、转向系统、悬挂系统、电气系统等方面的可靠性测试。

通过实验,了解汽车各系统的性能,分析影响汽车可靠性的因素,为提高汽车质量提供依据。

二、实验方法1. 实验设备(1)汽车动力系统测试设备:发动机功率测试仪、油耗仪等。

(2)汽车制动系统测试设备:制动性能测试仪、制动鼓磨损测试仪等。

(3)汽车转向系统测试设备:转向角度测试仪、转向力矩测试仪等。

(4)汽车悬挂系统测试设备:悬挂刚度测试仪、悬挂行程测试仪等。

(5)汽车电气系统测试设备:电气负荷测试仪、电压测试仪等。

2. 实验步骤(1)动力系统可靠性测试① 测试发动机功率,了解发动机的输出功率是否符合设计要求。

② 测试发动机油耗,分析发动机燃油经济性。

(2)制动系统可靠性测试① 测试制动性能,包括制动距离、制动减速度等。

② 测试制动鼓磨损情况,了解制动系统的磨损规律。

(3)转向系统可靠性测试① 测试转向角度,了解转向系统的精度。

② 测试转向力矩,分析转向系统的稳定性。

(4)悬挂系统可靠性测试① 测试悬挂刚度,了解悬挂系统的抗扭性能。

② 测试悬挂行程,分析悬挂系统的适应性。

(5)电气系统可靠性测试① 测试电气负荷,了解电气系统的负荷能力。

② 测试电压,分析电气系统的稳定性。

三、实验结果与分析1. 动力系统可靠性分析实验结果表明,发动机功率和油耗均符合设计要求,说明动力系统具有较高的可靠性。

2. 制动系统可靠性分析制动性能测试结果显示,制动距离和制动减速度均达到设计要求,制动鼓磨损情况良好,说明制动系统具有较高的可靠性。

3. 转向系统可靠性分析转向角度测试结果显示,转向系统精度较高,转向力矩稳定,说明转向系统具有较高的可靠性。

4. 悬挂系统可靠性分析悬挂刚度测试结果显示,悬挂系统具有良好的抗扭性能,悬挂行程测试结果显示,悬挂系统具有良好的适应性,说明悬挂系统具有较高的可靠性。

汽车零部件环境可靠性试验项目及标准解析

ISO 3231:1993 ASTM G 87-02 ISO 6957:1988 GB/T 2423.51-2000

EIA-364-65A IEC 60068-2-60:1995 l 霉菌试验 可执行标准

GB/T 2423.16-2008 GJB 150.10A-2009 GB 11606.12-89 GB12085.11-89

ASTM G 85-02

GB/T 10125-1997 ISO 9227:2006 JIS Z 2371:2000 ASTM B 368-2009 l 循环腐蚀试验 (CCT) 可执行标准

GB/T 2423.18-2000 GM9540P-1997 GMW14872-2010 ISO 14993-2001 l 冷凝水/水雾试验 可执行标准

EN 534

ASTM G154 EN 927-6

ECCA T10 BS 2782

……

3)碳弧灯老化试验 检测标准

GB/16422.4 ISO 4892-4

NES M0135 NES M0141 4)金属卤素灯老化试验 检测标准

QC/T 17

MES PW PT001

JIS D0205

……

TSL 0601G

正弦振动定频扫频共振搜索共振保持随机振动窄带宽带正弦随机随机随机三综合振动温度湿度振动加速度冲击和碰撞跌落冲击垂直跌落滚筒跌落钢球冲击球径和球重及高度的能量冲击包装力学试验振动跌落冲击堆码搬运夹持堆码能源试验瞬态波动稳态波动能源异常能源故障倾斜与摇摆定方位定角度定周期可以根据客户要求或者特种条件进行测试如动态疲劳测试瞬态测试c化学环境试验l中性盐雾腐蚀试验nss可执行标准gbt101251997gbt2423172008gbt17712007iso9227

汽车电子产品环境可靠性测试标准

关键词:汽车电子产品;环境可靠性;测试标准引言在日常运行过程中,汽车往往处于比较复杂的环境中,因此需要在机械、化学和气候等不同环境下对汽车电子产品的可靠性进行测试[1]。

通常情况下,汽车电子标准的范围涵盖了电气和电子环境设备、电磁抗干扰能力等多方面内容,因此汽车电子产品除了要满足基本国标准之外,还要切实提升自身工作性能,只有这样才能充分满足汽车的运行条件和基本要求[2]。

还有供电输出系统存在较强复杂性,除了会涉及大电流的马达和电磁阀,还会关系到其他重要的电子产品,供电电压在完成通电工作后,大电压的脉冲作用也容易引发产品损坏。

因此这类电子产品能否适应电压变化,也将直接影响汽车安全运行和使用。

目前,针对这些问题的研究并不全面,致使我国汽车电子产品环境可靠性测试工作始终存在不完善情况,不利于汽车行业的健全和稳定发展。

为此,本文作者将以汽车电子产品作为研究对象,进一步分析了汽车电子产品环境可靠性测试标准。

1使用环境对汽车电子产品的影响分析不同环境是当前汽车电子部件在实际应用中最需要应对的主要问题。

汽车电子产品环境往往会由于汽车的运动发生不同程度改变,同样,这也对汽车电子产品的环境要求提出了严峻挑战,所以汽车电子产品必须经过严格的环境可靠性测试,才能确保在极端气候下不会出现问题。

首先,要考虑地理和气候环境的影响[3]。

汽车当前已经成为群众主要的出行交通工具,这也意味着汽车随时会受到当地地理环境和气候变化的影响。

地理环境往往受到当地环境条件的直接影响,不会轻易出现变化;气候环境则是根据不同的季节会产生不同的变化。

因此,汽车电子产品在测试过程中需要以模拟气候环境变化作为重点,比如模仿雨雪天气、扬尘天气等等。

其次,要考虑车辆类型的影响。

不同类型车辆的工作环境对环境适应性往往也会存在较大差异,所以在进行车辆测试的过程中也要加强对汽车种类和性能的有效分析。

况且不同汽车型号对道路的条件也有差异性要求,这也会在一定程度上影响电子产品的使用。

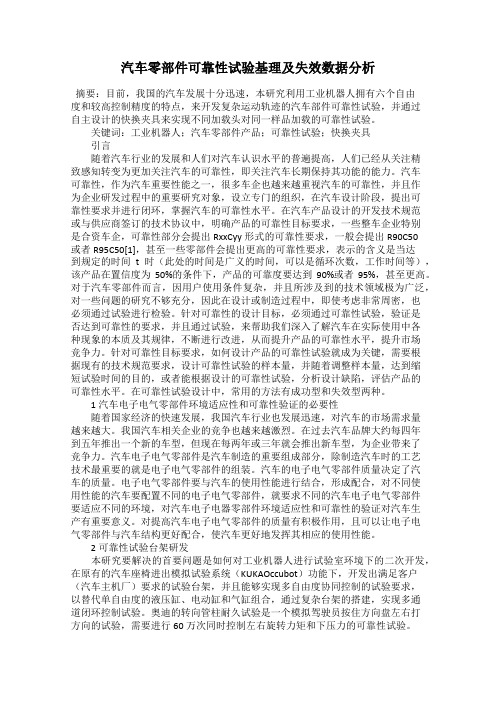

汽车零部件可靠性试验基理及失效数据分析

汽车零部件可靠性试验基理及失效数据分析摘要:目前,我国的汽车发展十分迅速,本研究利用工业机器人拥有六个自由度和较高控制精度的特点,来开发复杂运动轨迹的汽车部件可靠性试验,并通过自主设计的快换夹具来实现不同加载头对同一样品加载的可靠性试验。

关键词:工业机器人;汽车零部件产品;可靠性试验;快换夹具引言随着汽车行业的发展和人们对汽车认识水平的普遍提高,人们已经从关注精致感知转变为更加关注汽车的可靠性,即关注汽车长期保持其功能的能力。

汽车可靠性,作为汽车重要性能之一,很多车企也越来越重视汽车的可靠性,并且作为企业研发过程中的重要研究对象,设立专门的组织,在汽车设计阶段,提出可靠性要求并进行闭环,掌握汽车的可靠性水平。

在汽车产品设计的开发技术规范或与供应商签订的技术协议中,明确产品的可靠性目标要求,一些整车企业特别是合资车企,可靠性部分会提出RxxCyy形式的可靠性要求,一般会提出R90C50或者R95C50[1],甚至一些零部件会提出更高的可靠性要求,表示的含义是当达到规定的时间t时(此处的时间是广义的时间,可以是循环次数,工作时间等),该产品在置信度为50%的条件下,产品的可靠度要达到90%或者95%,甚至更高。

对于汽车零部件而言,因用户使用条件复杂,并且所涉及到的技术领域极为广泛,对一些问题的研究不够充分,因此在设计或制造过程中,即使考虑非常周密,也必须通过试验进行检验。

针对可靠性的设计目标,必须通过可靠性试验,验证是否达到可靠性的要求,并且通过试验,来帮助我们深入了解汽车在实际使用中各种现象的本质及其规律,不断进行改进,从而提升产品的可靠性水平,提升市场竞争力。

针对可靠性目标要求,如何设计产品的可靠性试验就成为关键,需要根据现有的技术规范要求,设计可靠性试验的样本量,并随着调整样本量,达到缩短试验时间的目的,或者能根据设计的可靠性试验,分析设计缺陷,评估产品的可靠性水平。

在可靠性试验设计中,常用的方法有成功型和失效型两种。

新能源汽车汽车线束环境可靠性试验有那些测试项目

汽车使用过程中所出现的相关故障问题,日益成为人们关注的焦点,其中,汽车线束故障是焦点问题之一。

汽车线束主要由电线、接插件、包裹胶带和其他辅助性材料共同构成,是控制汽车电信号的载体,其结构复杂、功能多样化,被称为整车的“汽车神经”。

汽车线束是汽车内部最关键的部件之一,其质量、安全性和可靠性对汽车质量具有举足轻重的影响。

如果线束失效,就会造成信号传递失效,功能设备失去作用;或接触电阻过大发热失火;或短路失火;或绝缘层失效漏电。

因而,为了保证汽车线束的品质、安全性和可靠性,汽车线束生产线上或用户使用前检测十分重要。

面对国内汽车线束检测系统功能单一、手段落后,国外汽车线束检测价格昂贵等问题。

关于汽车线束试验相关的,不得不说的一些个人看法。

就像汽车一样,线束本身虽然在车上是汽车的一个分件,但是其本身来看,又是一个总成件。

(线束总成内含分件大体包括:CABLE,CONNECTOR,TERMINAL,SPLICE,CLIP,GROMMET,PROTECTOR,TUBE,TAPE 等,稍远点的相关联零件还包括FUSE BOX,FUSE,RELAY等。

)对于总成件来说,个人觉得应该有选择性的做一些确认试验,总成和分件可以不同侧重点地合作完成所有需要考察的试验项目. 而不应该一股脑地来个大杂烩,该做的,无厘头的为了做试验而全部做了。

针对目前看到,听到的一些关于线束试验项目有关的言论,个人觉得不少是欠妥的。

以下是个人关于汽车线束试验项目的罗列.零部件试验:CABLE(一般电线)导体阻抗试验;耐电压(火花耐电压& 浸水耐电压);绝缘体抗拉强度和伸长率;绝缘电阻;耐油性;耐热性;低温性;难燃性;热收缩性;耐磨耗;CABLE(耐振动型电线)构造;导体阻抗;耐电压;耐油性;耐热性;低温性;难燃性;耐振动性;CABLE(耐热电线)追加高温耐久;SHIELD CABLE(屏蔽线)构造试验;耐电压;抗拉强度和伸长率;耐油性;耐热性;耐寒性;难燃性;屏蔽效果;静电容量;编织型扁平接地线外观;构造;导体阻抗; CONNECTOR(接插件) 外观;插座插入/拔出力; 插座卡扣强度;插座与端子保持力; 端子与电线保持力; 端子电压降;插座绝缘阻抗;插座漏电流;耐电压;温度上升;耐磨耗;瞬断;耐板摇性;耐寒性.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车电子部件环境与可靠性试验

GRGT广电计量汽车零部件检测试验室获澳大利亚交通部、德国DAKKS等权威机构的认可,是通用汽车GP-10认可实验室,福特、大众、标致雪铁龙(神龙)、日产、本田等国际著名汽车公司和上海汽车、奇瑞、吉利、广汽、比亚迪、福田、江淮等民族自主品牌车企的认可实验室,可以为汽车灯具企业提供从产品研发验证到CCC/E-mark/DOT认证到一致性生产控制的全程技术服务。

GRGT广电计量通过卓越的质量保证服务,协助通用、福特、大众、法雷奥等知名整车企业和零部件企业质量技术不断进步。

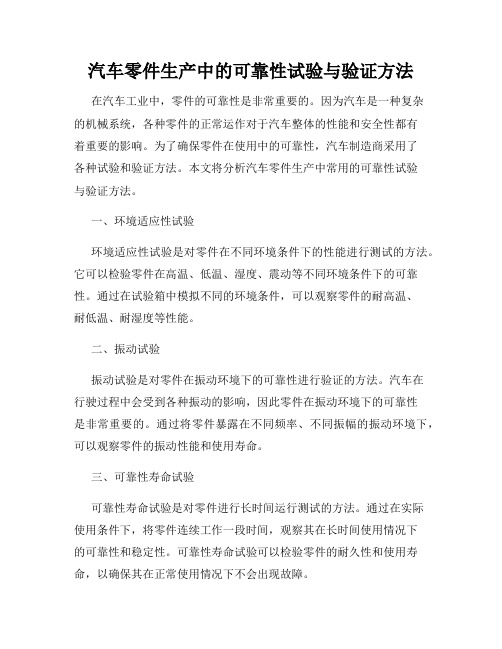

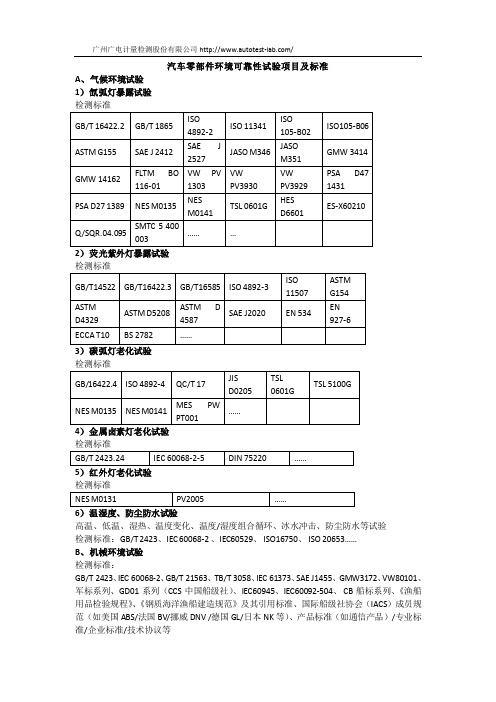

A、气候环境试验

1)氙弧灯暴露试验

2)荧光紫外灯暴露试验

3)碳弧灯老化试验

4)金属卤素灯老化试验

5)红外灯老化试验

6)温湿度、防尘防水试验

高温、低温、湿热、温度变化、温度/湿度组合循环、冰水冲击、防尘防水等试验

检测标准:GB/T 2423、IEC 60068-2 、IEC60529、 ISO16750、ISO 20653……

B、机械环境试验

检测标准:

GB/T 2423、IEC 60068-2、GB/T 21563、 TB/T 3058、IEC 61373、SAE J1455、 GMW3172、VW80101、军标系列、GD01系列(CCS中国船级社)、IEC60945、IEC60092-504、 CB船标系列、《渔船用品检验规程》、《钢质海洋渔船建造规范》及其引用标准、国际船级社协会(IACS)成员规范(如美国ABS/法国BV/挪威DNV /德国GL/日本NK等)、产品标准(如通信产品)/专业标准/企业标准/技术协议等。

检测项目:

* 正弦振动(定频/扫频/共振搜索/共振保持)

* 随机振动(窄带/宽带/正弦+随机/随机+随机)

* 三综合振动(温度+湿度+振动)

* 加速度冲击和碰撞

* 跌落冲击(垂直跌落/滚筒跌落)

* 钢球冲击(球径和球重及高度的能量冲击)

* 包装力学试验(振动、跌落、冲击、堆码、搬运夹持堆码)

* 能源试验(瞬态波动/稳态波动/能源异常/能源故障)

* 倾斜与摇摆(定方位、定角度、定周期)

* 可以根据客户要求或者特种条件进行测试(如动态疲劳测试/瞬态测试)

C、化学环境试验

l 中性盐雾腐蚀试验(NSS)

GB/T 10125-1997 GB/T 2423.17-2008 GB/T 1771-2007 ISO 9227:2006ASTM B 117-07 JIS Z 2371:2000

l 醋酸盐雾腐蚀试验(ASS)

GB/T 10125-1997 ISO 9227:2006 JIS Z 2371:2000 ASTM G 85-02

l 铜加速醋酸盐雾腐蚀试验(CASS)

GB/T 10125-1997 ISO 9227:2006 JIS Z 2371:2000 ASTM B 368-2009

l 循环腐蚀试验 (CCT)

GB/T 2423.18-2000 GM9540P-1997 GMW14872-2010 ISO 14993-2001

l 冷凝水/水雾试验

ISO 6270-2:2005 DIN 50017-1982

l 化学气体腐蚀试验

单种气体:二氧化硫(SO2)\硫化氢(H2S )\氨气(NH3)

混合气体腐蚀( SO2、NO2、Cl2、H2S)

GB/T 9789-2008 GB/T 2423.33-2005 ISO 6988:1985 DIN 50018:1997

ISO 3231:1993 ASTM G 87-02 ISO 6957:1988 GB/T 2423.51-2000

EIA-364-65A IEC 60068-2-60:1995

l 霉菌试验

GB/T 2423.16-2008 GJB 150.10A-2009 GB 11606.12-89 GB12085.11-89

IEC 60068-2-10:2005 ASTM G 21-96

l 腐蚀膏测试

ASTM B380-1997(2008)e1 GB/T 6465-2008/ISO 4541:1978

l 化学介质试验

MES M0133-2002、D471020-2010、TL226-2006、GMW14334-2007、…。