产品结构设计具体参数

结构工程师-结构设计要求规范

结构⼯程师-结构设计要求规范结构⼯程师-结构设计规范⼀.⾸先,结构设计必需考虑符合安规要求。

具体与结构相关的安规要求见附件⼀《结构设计安规要求》。

⼆.钣⾦件的设计规范:1.材料的选⽤:根据不同的需求,选择合适的材料。

2.钣⾦件结构的设计应尽量减少利边和尖⾓的出现。

3.输出钣⾦件图纸时,图纸上需注明⽑刺⽅向、产品材质、表⾯处理等。

4.钣⾦件上所有的⽛孔需在图纸上标明,若设计为⾃⾏攻⽛的⽛孔需事先计算好底孔尺⼨并在图纸上标明。

5.固定传感器的钣⾦件(如:过渡板、计数架)在设计时需考虑兼容性,便于后期扩展其它新机型。

在输出开模资料时需在图纸上特别标明哪些特征在后期会新开冲孔模进⾏替换。

6.钣⾦件的设计必需遵循钣⾦件设计规范。

详见附件⼆《钣⾦结构件可加⼯性设计规范》。

三.塑胶件的设计规范:1.材料的选⽤:根据不同的需求选择合适的材料。

例如:传动轮或磨擦较频繁的部件需选⽤耐磨材料POM、PA66等。

与钞票有磨擦的部件尽量选⽤导电材料或抗静电材料,防⽌静电的产⽣和静电释放。

靠近发垫部件的塑胶部件需选⽤防⽕材料,并且设计时应尽量远离发热体。

若受空间限制⽆法远离,可考虑选⽤⾦属材料。

2.结构设计需考虑部件⾃⾝的强度、产品注塑成型造成的缩⽔、熔合线等。

塑胶产品的设计必需遵循塑胶产品设计规范,详见附件三《塑胶产品设计规范及注意事项》。

3.塑胶镶嵌螺丝、螺母及五⾦预埋件(如:五⾦提⼿)在结构上的设计规范:a.预埋件⾦属体紧配⾯需滚花处理。

b.预埋件⾦属体紧配⾯车削加⼯直径⽅向成⼤⼩⼤尺⼨。

c.⼤五⾦预埋件在五⾦件的结构设计时需预先考虑五⾦件⾃⾝的强度,防⽌在注塑成型时由于注塑压⼒造成五⾦件变形。

设计塑胶包胶部份需考虑其胶厚,尽量保持均匀胶厚且胶厚不可太厚防⽌缩⽔及不易注塑成型。

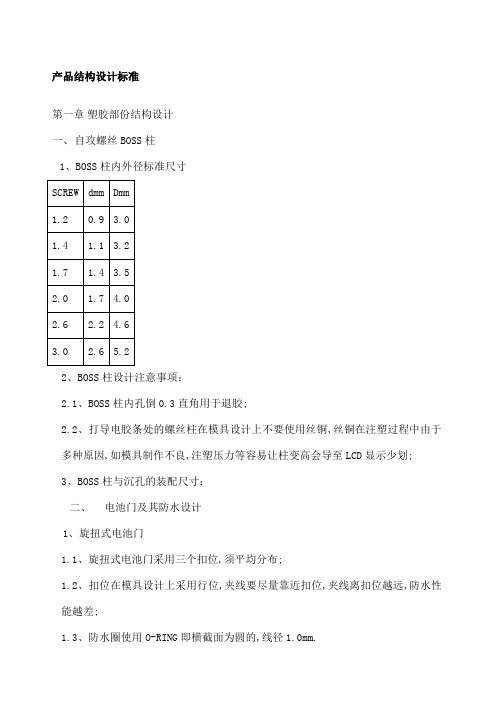

4.螺丝柱上螺孔尺⼨的设计需符合下表的要求(参考⽤):螺丝柱的直径必需根据螺丝柱底孔尺⼨来设计,⼀般需保证有1.5mm的壁厚。

防⽌外观缩⽔螺丝柱底部需掏⽕⼭⼝。

产品结构设计标准

产品结构设计标准第一章塑胶部份结构设计一、自攻螺丝BOSS柱1、BOSS柱内外径标准尺寸2、BOSS柱设计注意事项:2.1、BOSS柱内孔倒0.3直角用于退胶;2.2、打导电胶条处的螺丝柱在模具设计上不要使用丝铜,丝铜在注塑过程中由于多种原因,如模具制作不良,注塑压力等容易让柱变高会导至LCD显示少划;3、BOSS柱与沉孔的装配尺寸:二、电池门及其防水设计1、旋扭式电池门1.1、旋扭式电池门采用三个扣位,须平均分布;1.2、扣位在模具设计上采用行位,夹线要尽量靠近扣位,夹线离扣位越远,防水性能越差;1.3、防水圈使用O-RING即横截面为圆的,线径1.0mm.1.4、预压值不能太大,取0.2-0.25mm,因为预压过大,无法通过开合100次的测试;详细请参考客户电池门开合力度及次数测试标准1.5、图示:2、锁螺丝式电池门2.1、因客人对外观之要求多数只准锁一个螺丝,所以这种设计一般电池门上要做一整圈椎台形的围骨来压防水圈;2.2、防水圈要设计成方形的,可预压0.35mm左右,具体要看电池门的变形度来设计;2.3、图示:三、底面壳防水设计1、注意事项1.1、在底壳打螺丝的产品;空间许可的情况下防水槽要设计在面壳上,这样生产时可减少一个动作即如果设计在底壳生产工人为了防止防水圈掉出要先合面壳才能翻转过来打螺丝;1.2、横截面多设计为圆形,直径取1.0mm,正0.1负0.1.3、防水圈的路径尽量避免有落差,如果由于外形及结构等限制无法避免要倒大R过渡;1.4、防水圈预压值取0.25mm;1.5、装配图示:四.LENS设计1、装配关系及基本设计要点1.1、LCD&LENS装配关系及尺寸设计要点A:LCDV.Aθ:人眼看LCD的视角B=Ttgθ,通常用经验值:B=0.5mm.C:Lens可视区,C=A+2BD:LENS与外壳X;Y方向间隙,D=0.05mm.E:双面胶厚度,E=0.2mm.F:双面胶与外壳外圈间隙F=0.2mm.G:双面胶宽度,因为模切要求大于1.3mm;特殊情况可做到1.0mm.H:双面胶与外壳内圈间隙;F=0.4mm.理论上要求当生产线贴偏间隙跑单边时,另一边不会有胶超出外壳内框,导致粘灰;实际上,现在产品空间很紧,一般做到0.3mm也可以;要求装配单位做夹具贴双面胶;I:LENS厚度,注塑一般为1.0mm-1.5mm,厚度根据不同工艺有不同要求;J:外壳开孔区域与LENS可视区域间距;J>Ktgβ,通常用经验值J=0.5mm.K:LENS可视区与外壳支撑台价的之间的高度;β:人眼看LCD的视角;T:LENS表面到LCD表面的距离;2、LENS的组装2.1、粘贴+超音波焊接;3、设计注意的问题3.1LENS一般需要做以下测试1)防水:是否有水及水气进入2)环测后防水:是否有水及水气进入3)用超音波焊接的,要能过6KG推力测试LENS不掉出4)表面硬度:3H以上5)耐磨6)透光率要求≥93%;7、高温高湿:是否会有LENS浮贴现象,是否有水气进入8、尘物实验:是否有灰尘进入LCD表面;要求LENS的双面胶必须一圈密封; 4、LENS用双面胶4.1、双面胶材料:用于粘贴LENS的双面胶主要有SONYT4000和3M的9448,3M9448粘性较好,但价格贵,一般用粘附面积较小的产品;第二章计步器KEY部的组成及说明一、KEY的组成部份计步器的KEY一般由塑胶按键、内衬RUBBERKEY在加上TACTSWITCH或METALDOME 共三部份组成,所以在计算CLICK手感,及荷重时,我们需终合考虑两个组合部份;荷重要求详见客户测试标准;CLICK手感客人没有判定的参数及标准,一般是恁感觉,很多公司是CLICK是%30以上,所以如果能做到CLICK=45%左右就基本上可以满足客人的要求;手感的基本理论:CLICK百分值越高,手感越好,但寿命也会越短;1、RUBBERKEY结构种类2、RUBBERKEY设计参数RUBBERYKEY的设计主要要考虑手感CLICK及荷重,另外一个是装配关系,要能防水;2.1、硬度:60°±52.2、荷重:开关+RUBBERKEY=客人要求荷重值2.3、反弹力:RF≧50Grams2.4、行程:开关高度+0.05 mm2.5、寿命:20,000Times2.6、手感:Click=AF-CF/AF≧40%3、结构设计3.1、Key结构设计如图3.2、Key斜壁角度设计时多取=45°3.3、斜壁厚c=0.25~0.45;3.4、斜壁在水平方向上的投影d,在垂直方向上的投影e,设计时一般取为1,最短不应小于0.8,同时应注明ForRef.,如斜壁与其它结构干涉,可采用最大尺寸标注法,如dmax=1.0或emax=1.0;3.5、装配图示说明:4、MetalDome4.1、MetalDome的直径:φ4;φ5;φ64.2、RUBBER设计的行程由于METALDOME的行程为0.2—0.25MM,所以RUBBER的行程设计应为:0.25—0.3MM,即RUBBER触点与DOME顶部间隙为0.05MM;4.3、MetalDome应该选择中间有凸点的种类,有更可靠的接触;4.4、因为MetalDome与PCB之间是点接触的,在生产装配的时候,要保证在PCB和Dome上都不要有杂质,不然则很容易造成按键INT;第三章LCD一、LCD的结构1、LCD的组成LCD从外观结构上看大体包括上偏光片﹐上玻璃﹐下玻璃﹐下偏光片﹐封口及出PIN区;如下图所示1.1、尺寸标注﹕A---玻璃长:公差标示为+0.2mm.B---大玻璃宽:公差标示为+0.2mm.C---小玻璃宽:公差标示为+0.2mm.E---玻璃总厚度:玻璃厚度尺寸为1.1+0.1mm,总厚度一般标示为2.9MAX.玻璃厚度尺寸为0.7+0.07mm,总厚度一般标示为2.1MAX.玻璃厚度尺寸为0.55+0.05mm,总厚度一般标示为1.8MAX.玻璃厚度尺寸为0.4+0.04mm,总厚度一般标示为1.5MAX.F---玻璃厚度尺寸标注:1.1+0.1mm、0.7+0.07mm、0.55+0.05mm、0.4+0.04mm. V.A尺寸H---水平V.A尺寸:标示极小值min尺寸.I---垂直V.A尺寸:标示极小值min尺寸.J---水平封框区尺寸.K---垂直封框区尺寸K,J的尺寸规范值为1.5mm,或大于1.5mm,设计极限值为1.0mmmin.偏光片W尺寸:偏光片距玻璃边沿距离.一般标注为0.5+0.5mm.CONNECTOR电极部分:D---PAD高之尺寸精度为0.1mm,热压TAB产品PAD高最小值为2.0mm,若为夹PIN,Dmin=2.5mm.O---第一支PAD中心至玻璃边沿之尺寸,公差为+0.2mm.Q---PAD有电极之部分的宽度尺寸PIN宽.R---PAD无电极之部分的宽度尺寸PIN间隙.S---夹PINPITCH以2.54mm,2.0mm,1.8mm,1.5mm,1.27mm等规格设计.X---PAD总度,公差为+0.05.封口尺寸T---封口高度标示极大值.一般订1.0MAX或0.8MAXU---封口宽度标示极大值.一般订10MAX或8MAXV---封口距离玻璃边缘尺寸以最小值标示,且只标示一边2、LCD的工作条件2.1、显示类型(1)TN(2)STNA.YellowGreenModeB.GrayModeC.BlueMode2.视角方向﹕3O’CLOCK;6O’CLOCK;9O’CLOCK;12O’CLOCK3.偏光片类型﹕上偏光片﹕A正常模式NormalpolarizerB反镜面偏光片Anti-Glarepolarizer下偏光片﹕A全透TransmissiveB半透TransflectiveC反射Reflective4.显示模式﹕正显Positive反显Negative5.驱动方式DrivemethodA.静态驱动<STATIC>B.多路驱动<MULTIPLEXING1/2Duty以上,1/2bias数以上>6.温度范围A正常范围Normal:工作温度-10°C~+60°C﹔储存温度-20°C~+70°CB宽温范围Extended:工作温度-20°C~+70°C﹔储存温度-30°C~+80°C 3、LAYOUT设计来源﹕1.供应商提供完整之LAYOUT或TABLE;2.客户提供驱动之DUTY数、SEGMENT点数,自行LAYOUT;二.客户提供LAYOUT时注意事项﹕1.确认供应商LAYOUT正确性:1无同时显示的两点;2无SEG与SEG相交;3无COM与COM相交;4无漏接之点;2.确认供应商之LAYOUT在VA内有无交叉亮点;三.确认供应商之LAYOUT与图形位置有无过线太密之情况四.自行LAYOUT﹕1.自行LAYOUT须客户提供的条件:1单独显示的点数;2驱动条件即DUTY数;3须多少个SEGMENT走线;4须多少根PIN;2.判断客户条件正确性:1SEGMENT走线至少个数为:点数/DUTY;2PIN的至少个数:SEG个数+COM个数;3.自行LAYOUT设计原则:1无同时显示的点;2无SEG与SEG相交;3无COM与COM相交;4无漏接的点;4.自行LAYOUT设计时应注意的事项:1勿绕线太长;2规则化;3尽量避免交叉亮点,无法避免时则尽可能分散亮点的位置; 第四章其它部件设计一、PCB板1、注意事项1.1、二、电池绝缘贴纸1、。

产品结构设计具体参数

塑胶产品结构设计要点1. 胶厚(胶位):塑胶产品的胶厚(整体外壳)通常在0.80-3.00左右,太厚容易缩水和产生汽泡,太薄难走满胶,大型的产品胶厚取厚一点,小的产品取薄一点,一般产品取1.0-2.0为多。

而且胶位要尽可能的均匀,在不得已的情况下,局部地方可适当的厚一点或薄一点,但需渐变不可突变,要以不缩水和能走满胶为原则,一般塑料胶厚小于0.3时就很难走胶,但软胶类和橡胶在0.2-0.3的胶厚时也能走满胶。

1)2. 加强筋(骨位):塑胶产品大部分都有加强筋,因加强筋在不增加产品整体胶厚的情况下可以大大增加其整体强度,对大型和受力的产品尤其有用,同时还能防止产品变形。

加强筋的厚度通常取整体胶厚的0.5-0.7倍,如大于0.7倍则容易缩水。

加强筋的高度较大时则要做0.5-1的斜度(因其出模阻力大),高度较矮时可不做斜度。

加强筋厚度通常是相交的胶料壁厚的60%以下。

在一些非决定性的表面肋骨厚度可最多到70%。

如果加强筋没连着外壁则高度不应高於胶料厚的三倍,如果太高应加辅助加强筋(图12-1)。

当超过两条加强筋的时侯,加强筋之间的距离尽可能大于於胶料厚度的两倍。

3. 脱模斜度:塑料产品都要做脱模斜度,但高度较浅的(如一块平板)和有特殊要求的除外(但当侧壁较大而又没出模斜度时需做行位)。

出模斜度通常为1-5度,常取2度左右,具体要根据产品大小、高度、形状而定,以能顺利脱模和不影响使用功能为原则。

产品的前模斜度通常要比后模的斜度大0.5度为宜,以便产品开模事时能留在后模。

通常枕位、插穿、碰穿等地方均需做斜度,其上下断差(即大端尺寸与小端尺寸之差)单边要大于0.1以上。

4. 圆角(R 角):塑胶产品除特殊要求指定要锐边的地方外,在棱边处通常都要做圆角,以便减小应力集中、利于塑胶的流动和容易脱模。

最小R 通常大于0.3,因太小的R 模具上很难做到。

圆角是壁厚的0.2~0.6,理想数值是壁厚的0.5。

倒圆角应不小于R 0,30m m ,小于R 0.30mm 会被视为工艺角。

保温设计师--OC常用产品上图参数

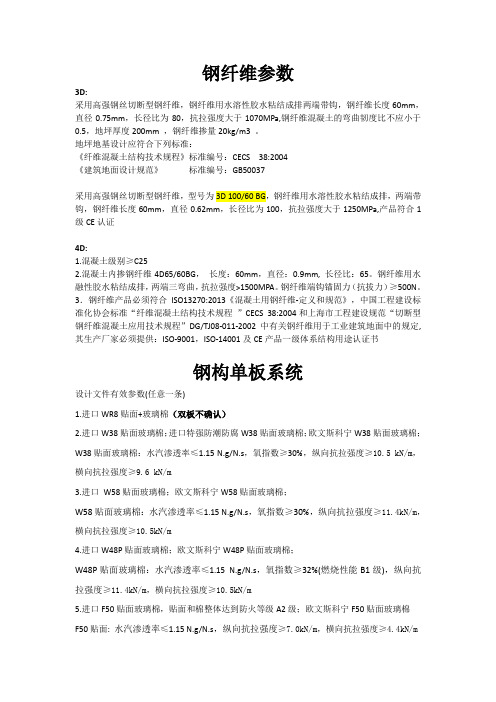

钢纤维参数3D:采用高强钢丝切断型钢纤维,钢纤维用水溶性胶水粘结成排两端带钩,钢纤维长度60mm,直径0.75mm,长径比为80,抗拉强度大于1070MPa,钢纤维混凝土的弯曲韧度比不应小于0.5,地坪厚度200mm ,钢纤维掺量20kg/m3 。

地坪地基设计应符合下列标准:《纤维混凝土结构技术规程》标准编号:CECS 38:2004《建筑地面设计规范》标准编号:GB50037采用高强钢丝切断型钢纤维,型号为3D 100/60 BG,钢纤维用水溶性胶水粘结成排,两端带钩,钢纤维长度60mm,直径0.62mm,长径比为100,抗拉强度大于1250MPa,产品符合1级CE认证4D:1.混凝土级别≥C252.混凝土内掺钢纤维4D65/60BG,长度:60mm,直径:0.9mm, 长径比:65。

钢纤维用水融性胶水粘结成排,两端三弯曲,抗拉强度>1500MPA。

钢纤维端钩锚固力(抗拔力)≥500N。

3.钢纤维产品必须符合ISO13270:2013《混凝土用钢纤维-定义和规范》,中国工程建设标准化协会标准“纤维混凝土结构技术规程”CECS 38:2004和上海市工程建设规范“切断型钢纤维混凝土应用技术规程”DG/TJ08-011-2002中有关钢纤维用于工业建筑地面中的规定,其生产厂家必须提供:ISO-9001,ISO-14001及CE产品一级体系结构用途认证书钢构单板系统设计文件有效参数(任意一条)1.进口WR8贴面+玻璃棉(双板不确认)2.进口W38贴面玻璃棉;进口特强防潮防腐W38贴面玻璃棉;欧文斯科宁W38贴面玻璃棉;W38贴面玻璃棉:水汽渗透率≤1.15 N.g/N.s,氧指数≥30%,纵向抗拉强度≥10.5 kN/m,横向抗拉强度≥9.6 kN/m3.进口W58贴面玻璃棉;欧文斯科宁W58贴面玻璃棉;W58贴面玻璃棉:水汽渗透率≤1.15 N.g/N.s,氧指数≥30%,纵向抗拉强度≥11.4kN/m,横向抗拉强度≥10.5kN/m4.进口W48P贴面玻璃棉;欧文斯科宁W48P贴面玻璃棉;W48P贴面玻璃棉:水汽渗透率≤1.15 N.g/N.s,氧指数≥32%(燃烧性能B1级),纵向抗拉强度≥11.4kN/m,横向抗拉强度≥10.5kN/m5.进口F50贴面玻璃棉,贴面和棉整体达到防火等级A2级;欧文斯科宁F50贴面玻璃棉F50贴面: 水汽渗透率≤1.15 N.g/N.s,纵向抗拉强度≥7.0kN/m,横向抗拉强度≥4.4kN/m6.A3320贴面玻璃棉,贴面和棉整体达到防火等级A2级;欧文斯科宁A3320贴面玻璃棉;水汽渗透率≤1.15 N.g/N.s,纵向抗拉强度≥8.8kN/m,横向抗拉强度≥7.0kN/m 加A2级防火;白色聚丙烯贴面和玻璃棉整体达到防火A27.欧文斯科宁品牌玻璃棉8.Eco-Touch (宜可) 棉设计文件有效参数(任意一条)1)不含甲醛和丙烯酸环保棉(必写),憎水率≥98%(必写),粉红色(非必需)2)Eco-Touch玻璃棉,满足中国环境标志认证(十环认证)3)玻璃棉或宜可玻璃棉,满足中国环境标志认证(十环认证)4)Eco-Touch玻璃棉,不得检出可挥发性有机物(TVOC)5)宜可玻璃棉,不得检出可挥发性有机物(TVOC)恒立方冷库系统土建库:1.采用XPS“恒立方”作为保温材料2.墙/屋面:≧150kpa,B1,CS 2400*600*50MM,通过FM防火认证保温材料;;3.地面:压缩强度≧350kpa,B2,CS 2400*1200*100MM4.挤塑板导热系数λ ≤ 0.0289W/mk (90天后,25℃)及导热系数λ ≤ 0.024W/mk(90天后,-20℃)装配库:1.墙/屋面:≧150kpa,B1,CS 2400*600*50MM,通过FM防火认证保温材料;2.地面:压缩强度≧350kpa,B2,CS 2400*1200*100MM3.挤塑板导热系数λ ≤ 0.0289W/mk(90天后,25℃)及导热系数λ ≤ 0.024W/mk(90天后,-20℃)挤塑板屋面屋面:爱顶保混凝土屋面专用板1、抗压强度大于或150或250MPa(45天后),厚度2、90天后25ºC的导热系数小于0.0289 W/M.K,雨槽、企口、搭接型,或平头,规格2500*660MM,燃烧性能B2、B1级,3、ISO9001、ISO14001幕墙:钢筋混凝土梁、柱或板(注:玻璃后为钢筋混凝土梁、柱或板采用此作法)1、抗压强度大于500kPa或150-250kPa(45天后),厚度大于50MM2、90天后25ºC的导热系数小于0.0289 W/M.K,雨槽、企口、搭接型,单面开槽3×3,间距50MM,规格2400*1200MM,燃烧性能B2、B1级,氧指数≥263、产品通过ISO9001质量保证体系、产品通过ISO14001环境管理体系认证岩棉屋面外墙外保温用岩棉板:A,导热系数(25℃)≤0.038 W/m•KB,短期吸水量(24h)≤0.2kg/m2;C,长期吸水率(28天)0.5kg/m2;D,憎水率≥99.5%E,酸度系数≥1.8A,B,C,D,E,五项至少完整体现四项外墙外保温用岩棉条:A,导热系数(25℃)≤0.045 W/m•KB,短期吸水量(24h)≤0.2kg/m2;C,长期吸水率(28天)0.5kg/m2;D,憎水率≥99.5%E,酸度系数≥1.8A,B,C,D,E,五项至少完整体现四项丹顶系统硬质棉:A,保温材料采用自带结构找平层的专用硬质玻璃棉,自带防潮贴面,抗压强度≥60kpa;点荷载≥1000N;B,玻璃棉容重为64Kg/ m3;导热系数≤0.043 W/m•K。

结构设计中的七个重要参数

1、轴压比轴压比主要是控制结构的延性,具体要求见抗规6.3.6和6.4.5,高规6.4.2和7.2.14。

轴压比过大则结构的延性要求无法保证,此时应加大截面面积或提高混凝土强度;轴压比过小,则结构的经济性不好,此时应减小截面面积。

轴压比不满足时的调整方法:增大该墙、柱截面或提高该楼层墙、柱混凝土强度。

02周期比周期比控制的是结构侧向刚度与扭转刚度之间的相对关系,它的目的是使抗侧力构件的平面布置更合理,使结构不致于出现过大的扭转效应。

一句话,周期比不是要求结构足够结实,而是要求结构承载布置合理,具体要求见高规4.3.5。

刚度越大,周期越小。

抗侧力构件对结构扭转刚度的贡献与其距结构刚心的距离成正比,意思是结构外围的抗侧力构件对结构的扭转刚度贡献最大。

结构的第一、第二振型宜为平动,扭转周期宜出现在第三振型及以后。

当第一振型为扭转时:说明结构的扭转刚度相对于其两个主轴的侧移刚度过小,此时应沿两个主轴适当加强结构外围的刚度,或沿两个主轴适当削弱结构内部的刚度。

当第二振型为扭转时:说明结构沿两个主轴的侧移刚度相差较大,结构的扭转刚度相对于其中一主轴(第一振型转角方向)的侧移刚度是合理的,但对于另一主轴(第三振型转角方向)的侧移刚度过小,此时应适当削弱结构内部沿第三振型转角方向的刚度或适当加强结构外围(主要是沿第一振型转角方向)的刚度。

周期比不满足时的调整方法:通过人工调整改变结构布置,提高结构的抗扭刚度;总的调整原则是加强结构外围墙、柱或梁的刚度,适当削弱结构中间墙、柱的刚度;利用结构刚度与周期的反比关系,合理布置抗侧力构件,加强需要减小周期方向(包括平动方向和扭转方向)的刚度,或削弱需要增大周期方向的刚度。

03、位移比/位移角位移比是指采用刚性楼板假定下,端部最大位移(层间位移)与两端位移(层间位移)平均值的比,位移比的大小反映了结构的扭转效应,同周期比的概念一样都是为了控制建筑的扭转效应提出的控制参数。

产品设计说明书

产品设计说明书关于产品设计说明书产品设计的意义重大,具有“牵一发而动全局”的重要意义。

那么,产品设计说明书怎么写?下面是我为大家整理的关于产品设计说明书相关内容,欢迎阅读,盼望大家能够喜爱。

产品设计说明书篇1产品规划阶段(熟悉需求、可行性论证、形成任务书)功能原理方案设计阶段(分析功能、设计机器的工作原理,形成原理方案)技术设计阶段(具体设计机器的各组成部分及零件,形成装配图和零件图)样机试制与测试批量化设计(商品化设计)阶段一、产品规划阶段(明确设计任务阶段)(1)需求识别(创意的产生)提出问题比解决问题更重要更困难需求识别的方法:从生活中的“不便利”之处发觉需求;从生产进展的角度查找需求;依据现有技术的弱点去查找需求;从新技术应用的角度去发觉需求;从意外中发觉需求;(2)需求明确与范围界定。

(3)可行性讨论(调查讨论)①技术调研:现有产品技术水平、优缺点、使用状况等;专利情报;有关技术标准与法规;适用的科技成果、新材料、新工艺、新技术等。

②市场调研:用户需求进一步调查:可能销售对象与销量;有关功能与性能、费用、外观、颜色、风格等方面的要求。

同行状况与行业技术经济情报:竞争产品的种类、优缺点和市场占有状况;竞争企业的生产经营实力和状况等。

原料供应状况:原料品种、价格和供应状况。

③可行性论证(调查讨论)社会调查:社会环境(产业政策、社会风俗、消费水平与购买力量等);企业内部信息(企业实力、进展动向等)。

产品规划阶段的成果:可行性报告——必要性、可行性设计任务书:功能与性能参数制造、运输、使用、人机与美学要求或约束;费用与时间要求等。

二、功能原理方案设计阶段——系统化设计方法1、分析抽象总功能;2、功能分解;3、分功能的求解:4、由分功能综合整体解;5、方案评价与决策(必要时进行原理试验);6.、原理方案结果——功能分解图、决策表、原理示意图等。

原理方案设计阶段三、技术设计阶段(确定机器及零部件的结构)1.总体设计:确定总体参数功率参数(运动参数、力参数、原动机功率)总体结构参数(主要结构参数、工作装置尺寸参数)质量参数(整机质量、各部件质量、重点等)确定总体参数的方法:理论计算、阅历公式、类比、试验讨论。

塑料产品结构设计资料

塑料产品结构设计资料目录一、零件壁厚 (1)二、脱模斜度 (4)三、圆角设计 (5)四、加强筋的设计 (7)五、支柱的设计 (8)六、螺丝柱的设计 (9)七、孔的设计 (10)八、止口的设计 (11)九、卡扣的设计 (13)十、反止口的设计 (18)零件设计必须满足来自于零件制造端的要求,对通过注射加工工艺而获得的塑胶件也是如此。

在满足产品功能、质量以及外观等要求下,塑胶件设计必须使得注射模具加工简单、成本低,同时零件注射时间短、效率高、零件缺陷少、质量高,这就是面向注射加工的设计。

现将详细介绍塑胶件设计指南,使得塑胶件设计是面向注射加工的设计。

一、零件壁厚在塑胶件的设计中,零件壁厚是首先考虑的参数,零件壁厚决定了零件的力学性能、零件的外观、零件的可注射性以及零件的成本等。

可以说,零件壁厚的选择和设计决定了零件设计的成功与失败。

1、零件壁厚必须适中由于塑胶材料的特性和注射工艺的特殊性,塑胶件的壁厚必须在一个合适的范围内,不能太薄,也不能太厚。

壁厚太小,零件注射时流动阻力大,塑胶熔料很难充满整个型腔,不得不通过性能更高的注射设备来获得更高的充填速度和注射压力。

壁厚太大,零件冷却时间增加,零件成型周期增加,零件生产效率低;同时过大的壁厚很容易造成零件产生缩水、气孔、翘曲等质量问题。

零件壁厚可根据材料的不同及产品外形尺寸的大小来选择,其范围一般为0.6~6.0mm,常用的厚度一般在1.5~3.0mm之间。

表1是常用塑料件料厚推荐值,小型产品是指最大外形尺寸L<80.0mm,中型产品是指最大外形尺寸为80.0mm<L<200.0mm,大型产品是指最大外形尺寸L>200.0mm。

表1 常用塑料件料厚推荐值(单位mm)2、尽量减少零件壁厚决定塑胶件壁厚的关键因素包括:1)零件的结构强度是否足够。

一般来说,壁厚越大,零件强度越好。

但零件壁厚超过一定范围时,由于缩水和气孔等质量问题的产生,增加零件壁厚反而会降低零件强度。

浅谈液压升降机结构参数与强度设计

浅谈液压升降机结构参数与强度设计发布时间:2021-05-19T11:37:06.460Z 来源:《基层建设》2020年第35期作者:董佳恩[导读] 摘要:随着液压广泛适用于汽车、集装箱、模具制造,木材加工,化工灌装等各类工业企业及生产流水线,满足不同作业高度的升降需求,同时可配装各类台面形式(如滚珠、滚筒、转盘、转向、倾翻、伸缩),配合各种控制方式(分动、联动、防爆),具有平稳准确、频繁启动、载重量大等特点,有效解决工业企业中各类升降作业难点,使生产作业轻松自如,所以其推广应用越来越广泛,对其设计分析越显必要。

浙江佳昇机械制造有限公司摘要:随着液压广泛适用于汽车、集装箱、模具制造,木材加工,化工灌装等各类工业企业及生产流水线,满足不同作业高度的升降需求,同时可配装各类台面形式(如滚珠、滚筒、转盘、转向、倾翻、伸缩),配合各种控制方式(分动、联动、防爆),具有平稳准确、频繁启动、载重量大等特点,有效解决工业企业中各类升降作业难点,使生产作业轻松自如,所以其推广应用越来越广泛,对其设计分析越显必要。

关键词:液压升降机;设计;分析目前,我国液压技术已能够提供各种矿产品,工程机械,机床,纺织机械,化工机械等工业部门。

然而,我国液压技术的数量和种类的产品,技术水平国际先进,水质要求举办的行业仍然有很大的差距,每年需要进口的数量大的液压元件,未来,液压技术会有性能更强大,新颖创新零件,体积逐渐变小、组合化集成化并结合微电子技术的发展趋势。

1 升降机的介绍在日常工作中,升降机被当作是一种运用范围极为广泛的货物提升工具,其大多数被运用在生产流水线高度差距巨大的设备之间的货物传输和运送、物料供应线、对货物进行高效快捷装卸等多个方面。

升运用液压操作系统,主要具有的优点有:(1) 在尺寸一样的液压装置可以产生较大的动力,而在功率相同的条件下,使得液压装置的体积较小。

(2) 液压系统的工作状态相对稳定,由于惯性小,响应快,因此很容易实现快速启动、制动频繁更换。

脱硫除雾器的主要性能、特性及设计参数

脱硫除雾器的主要性能、特性及设计参数1 主要性能参数(1) 除雾性能除雾性能可用除雾效率来表示。

除雾效率指除雾器在单位时间内捕集到的液滴质量与进入除雾器液滴质量的比值。

除雾效率是考核除雾器性能的关键指标。

影响除雾效率的因素很多,主要包括:烟气流速、通过除雾器断面气流分布的均匀性、叶片结构、叶片之间的距离及除雾器布置形式等。

对于脱硫工程,目前用于衡量除雾性能的参数主要是除雾后烟气中的雾滴含量。

一般要求,通过除雾器后雾滴含量一个冲洗周期内的平均值小于75mg/Nm3。

该处的雾滴是指雾滴粒径大于15μm的雾滴,烟气为标准干烟气。

其取样距离为离除雾器距离1-2m的范围内。

目前国内尚无脱硫系统除雾器性能测试标准, 连州电厂根据AE公司提供的资料采用以下方法:I 在除雾器出口烟道上用烟气采样仪采集烟气,记录采样时间,同步测量烟气流速、标准干烟气量、烟温、烟气含湿量、烟气含氧量等。

II 在除雾器出口,用带加热采样管和尘分离器的标准除尘设备对气体进行等速采样。

采样体积为5m3,采样后用超纯水对采样管和采样设备进行反复冲洗,洗液倒入250ml容量瓶中定容。

混匀后用EDTA法测定Mg2+含量。

III 用稀释的高氯酸和超纯水对采样后的微纤维过滤器进行反复冲洗,洗液用慢速厚型定性层析滤纸过滤到250ml容量瓶中,定容。

混匀后用EDTA法测定Mg2+含量。

另取1个新的微纤维过滤器作空白样。

IV 用烟尘采样仪测定吸收塔进口烟尘浓度,然后计算除雾器出口液滴质量浓度。

(2)压力降压力降指烟气通过除雾器通道时所产生的压力损失,系统压力降越大,能耗就越高。

除雾系统压降的大小主要与烟气流速、叶片结构、叶片间距及烟气带水负荷等因素有关。

当除雾器叶片上结垢严重时系统压力降会明显提高,所以通过监测压力降的变化有助把握系统的状行状态,及时发现问题,并进行处理。

湿法脱硫系统除雾器的压力降一般要求小于200Pa。

2 除雾器的特性参数(1) 除雾器临界分离粒径dcr波形板除雾器利用液滴的惯性力进行分离,在一定的气流流速下,粒径大的液滴惯性力大,易于分离,当液滴粒径小到一定程度时,除雾器对液滴失去了分离能力。

机械设计中的结构要素、基本要求和规则

机械结构设计的任务是依据设计任务在总体设计构想的基础上,确定的原理方案,绘制出具体的结构图,以实现设计所要求的功能。

设计的过程是将抽象的工作原理具体化为某类构件或零部件,包含确定结构件的材料、形状、尺寸、公差、热处理方式和表面处理等,还须考虑其加工工艺、强度、刚度、精度以及与其它零件相互之间关系等问题。

所以结构设计的直接产物虽是技术图纸,但工作不是简单的机械制图,图纸只是表达设计方案的工程语言,运用机构设计的各种技术将设计构想具体化是结构设计的基本内容。

1 机械结构件的结构要素和设计方法1.1 结构件的几何要素机械结构的功能主要是靠机械零部件的几何形状及各个零部件之间的相对位置关系实现的。

零部件的几何形状由它的表面所构成,一个零件通常有多个表面,在这些表面中有的与其它零部件表面直接接触,把这一部分表面称为功能表面。

在功能表面之间的联结部分称为联接表面。

零件的功能表面是决定机械功能的重要因素,功能表面的设计是零部件结构设计的核心。

描述功能表面的主要几何参数有表面的几何形状、尺寸大小、表面数量、位置、顺序等。

通过对功能表面的不同设计,可以得到为实现同一技术功能的多种结构方案。

1.2 结构件之间的关联在机器或机械中,任何零件都不是孤立存在的。

因此在结构设计中除了研究零件本身的功能和相关特征外,还必须研究零件之间的相互关系。

零件之间的相互关系分为直接相关和间接相关两类。

两个零件有直接装配关系的成为直接相关。

没有直接装配关系的成为间接相关。

间接相关又分为位置相关和运动相关两类。

位置相关是指两零件在相互位置上有要求,如减速器中两相邻的传动轴,其中心距必须保证一定的精度,两轴线必须平行,以保证齿轮的正常啮合。

运动相关是指一零件的运动轨迹与另一零件有关,如车床刀架的运动轨迹必须平行于于主轴的中心线,这是靠床身导轨和主轴轴线相平行来保证的,所以主轴与导轨为位置相关,而刀架与主轴为运动相关。

多数零件都有两个或更多的直接相关零件,故每个零件大都具有两个或多个部位在结构上与其它零件有关。

模具六瓣内缩结构参数

模具六瓣内缩结构参数摘要:模具是工业生产中不可缺少的工具,其设计和制造对产品的质量和生产效率有着重要影响。

模具的内缩结构是模具设计中的重要部分,本文将介绍模具六瓣内缩结构的参数设计及其对模具性能的影响。

关键词:模具;内缩结构;六瓣;参数设计;性能影响一、引言模具是工业生产中不可缺少的工具,其设计和制造对产品的质量和生产效率有着重要影响。

模具的内缩结构是模具设计中的重要部分,其设计合理与否直接影响到模具的使用寿命和工作效率。

本文将介绍模具六瓣内缩结构的参数设计及其对模具性能的影响。

二、模具六瓣内缩结构参数设计1. 六瓣数量模具六瓣内缩结构的设计中,六瓣数量的选择至关重要。

一般来说,六瓣数量的多少与模具的制作难度和成本成正比。

因此,设计师需要根据具体的制造成本和使用要求来选择六瓣数量。

2. 六瓣间距六瓣间距是指相邻两个六瓣之间的距离,也是模具六瓣内缩结构的重要参数之一。

一般来说,六瓣间距的大小与模具制作的难度和成本成反比。

因此,在设计中需要根据具体的制造成本和使用要求来选择六瓣间距。

3. 六瓣厚度六瓣厚度是指六瓣的厚度,也是模具六瓣内缩结构的重要参数之一。

一般来说,六瓣厚度的大小与模具制作的难度和成本成正比。

因此,在设计中需要根据具体的制造成本和使用要求来选择六瓣厚度。

4. 六瓣角度六瓣角度是指六瓣与模具表面的夹角,也是模具六瓣内缩结构的重要参数之一。

一般来说,六瓣角度的大小与模具制作的难度和成本成正比。

因此,在设计中需要根据具体的制造成本和使用要求来选择六瓣角度。

5. 六瓣倾斜角度六瓣倾斜角度是指六瓣与模具表面的倾斜角度,也是模具六瓣内缩结构的重要参数之一。

一般来说,六瓣倾斜角度的大小与模具制作的难度和成本成正比。

因此,在设计中需要根据具体的制造成本和使用要求来选择六瓣倾斜角度。

三、模具六瓣内缩结构对模具性能的影响1. 提高模具的密封性模具六瓣内缩结构的存在可以提高模具的密封性,使模具在使用过程中不会出现漏气现象,从而提高模具的使用效率和生产效率。

硅胶产品弹性结构设计

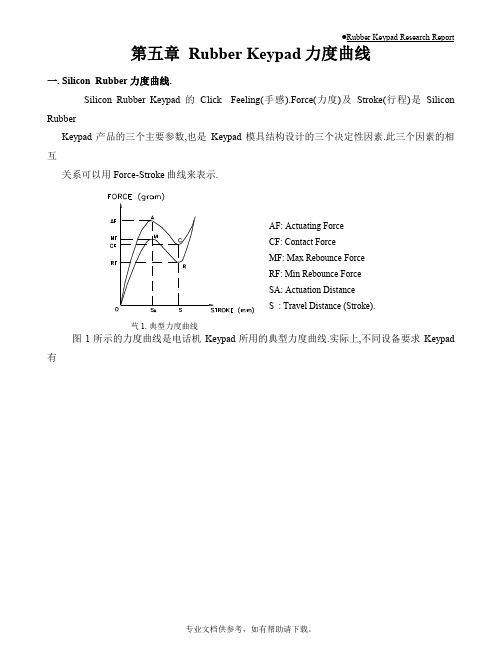

第五章 Rubber Keypad 力度曲线一. Silicon Rubber 力度曲线.Silicon Rubber Keypad 的Click Feeling(手感).Force(力度)及Stroke(行程)是Silicon RubberKeypad 产品的三个主要参数,也是Keypad 模具结构设计的三个决定性因素.此三个因素的相互关系可以用Force-Stroke 曲线来表示.AF: Actuating Force CF: Contact Force MF: Max Rebounce Force RF: Min Rebounce Force SA: Actuation Distance S : Travel Distance (Stroke).图1.实际上,不同设备要求Keypad 有不同的力度曲线.其Key的结构和手感都不相同(见表1所示).因种类较多,本文不作逐一探讨,仅讨900MHZ无绳电话所用之 Keypad的力度曲线.二.力度曲线与Click Feeling的关系.Click Feeling是由于斜壁不胜负荷时被压跨产生的断落感.即力度曲线(见图2)中由A点到C点的力度突变产生的感觉.所以,Click Feeling的好坏取决于AF和CF的差值.严格说来,Silicon Rubber Feeling取决于AF-CF与AF比值的大小.即: Click Feeling = (AF-CF) X 100%AF当Click Feeling=30%时,绝大部分人可以感到有手感,但不太好.当Click Feeling =40%时,则手感较好.图2.曲型曲线 图3. Feeling 差曲线 图4.Feeling 好曲线(AF-CF)/AF 比值越大,手感越好.但应注意,此比值会受其它条件限制而不可能达到100%.以AF=150g 时为例:理论上说,为保证Keypad 顺利回弹,RF 须大于18g ,RF 与CF 之间必有损耗,若损耗为20g,则CF=38,而Click Feeling =(AF-CF)÷AF X 100%=(150-38)÷150 X 100%=74.6%.但实际中,由于Keypad 还须克服与胶壳之摩擦力,避免Jamkey,故RF 须大于50g. RF 与CF 差值大多数情况下超过20g.所以设计时,ClickFeeling 取40%即能满足使用要求,而且Vendor 也能做到.对本公司现用产品来说,Click Feeling 要求越来越高,所以,Click Feeling 若低于30%则不能接受.三. 影响力度曲线的因素.影响Silicon Rubber Keypad 力度曲线的因素有五个. 1.斜壁角度.Silicon Rubber Keypad 的斜壁角度θ常用37︒~53︒ 本公司900MHZ 无绳电话 所用Keypad,θ取42︒~48︒ 其中45︒最常用.图5.Key 斜壁角度.Key 斜壁角度θ不同,斜壁压跨时屈服点位置不同.力度曲线也不一样.Click Feeling 也随之变化.图6. θ=37︒时曲线 图7. θ=45︒时曲线 图8. θ=53︒时曲线当仅变化斜壁角度,其它结构及尺寸不变时,θ越大,Click Feeling 越好,屈服点上升.但斜壁寿 命越短,当 θ大于53︒时,斜壁屈服有问题. 2. 斜壁厚度.斜壁厚度对力度的影响很直观.厚度越大,力度就越大.具体关系见表2和表3. 表2. 每0.01mm 斜壁厚相应的force表3. 150g 时Keypad 斜壁厚度.服点 在下方服点 在中心服点 在上方我们公司常用60度rubber AF=150g 的keypad,所以斜壁厚度一般为0.375mm.斜壁厚度不单影响力度的大小,对力度曲线最大的影响之处在于影响Click Feeling.相同模具结构,用相同材料.改变斜壁厚,得到不同力度曲线.图9.斜壁为0.40时曲线图10.斜壁为0.50时曲线图11. 斜壁为0.60时曲线从图9-图11可看出: 斜壁厚度增加,AF增加,CF增加.AF-CF则降低.Click Feeling变差.斜壁厚度减小,AF减小,CF减小,AF-CF则增加,Click Feeling变好.3. 材料硬度.常用Rubber Keypad的材料硬度为40度 60度,Rubber的硬度较高时,刚性较好,对力度贡献较大(见表2).但硬度对AF和CF的影响程度不一致,从而影响到Rubber Keypad的Click Feeling.如果要求相同大小力度,用不同硬度的Silicon Rubber,相同的模具结构(仅调整斜壁保证AF一致),则得到不同的力度曲线.图12. 用40度料时 图13. 用50度料时 图14. 用60度料时 力度曲线 力度曲线 力度曲线从曲线上看出,材料的硬度越高,AF-CF 值越大,所以Click Feeling 越好. 4.斜壁长度.斜壁长度在我们图纸上没有固定,但Vendor 在设计模具时,其取值相当重要,对click Feeling影响很大.因行程(Stroke)一定,Key 下压距离有限,如果斜壁太长,Key 下压达到行程时,斜壁仅已弯曲,没有撗箍鐢,所以 无Click Feeling.当斜壁斜角为45 时,Y 值应取为与S 相同或相近(见图15).Y=S 或S+0.1Y 太大,Key 达到S 后斜壁还没有压跨. 图15. Key 斜壁长与S 关系图16.Key 斜壁太长时情形5. Key 尺寸大小对曲线影响.Key尺寸大时,则四周斜壁越长,Key的撝С艛越大,AF就越大.所以同一片RubberKeypad,若 Key大小不一致但力度要求一样时,大Key的斜壁比小Key的斜壁要薄.其力度曲线分别为:图17. 小Key力度曲线图18.大Key力度曲线四.力度曲线与行程的关系.力度曲线与行程的关系是:行程是指打断力度曲线时Key下降的距离.如果Key下方无东西托位,力度曲线应如图19所示,那么在S处被打断时,则曲线变成图20所示.所以同一个模具,如果.使用不同行程,可以得到图21所示的一组曲线.图19.无S时力度曲线图20,行程为S时图21, 行程分别为S1.力度曲线 S.S2时的曲线组知道行程与曲线的关系后,特别要指出的是:撌指刑钍且蛭谐烫斐傻臄这一说法是错误的.具体分析如下:要求A=150g 时,改变第三节中讨论的因素, 可以得到图22一组曲线,如果要求AF-CF=60, S=0.80时,则选曲线1 S=1.0 时,则选曲线2S=1.2 时,则选曲线3.如果我们要求S=0.80,但Vendor 由于某些原因,模具做好以后,实际曲线为曲线2,则手感当然很差,只有当S 改为1.0时才能达到手感要求.但这不是因为 S=0.8错误,而是Vendor 模没有做好.但如果做模时给定S=1.0,而模做好以后我们把S 改为0.8,则手感差不是Vendor 的责任. 说明:怎样按照产品要求设计模具,以达到要求的曲线,是非常深奥的问题,有些Keypad 专业 厂家也没能总结出完整的数据或图表,而是靠工模师傅的经验来设计模具.另一方面,有的 vendor 虽做过大量研究,得出了一些经验数据,但这些资料被厂家视为高度机 密,不会外泄.所 以本文不作深入探讨.五.力度曲线与能量损失.Silicon Rubber 与其它高分子物质一样,在受力变形时吸收能量,造成能量损耗所以Keypad 力度曲线中,压力线与回弹线不重复.两线间的面积即为能量损失的 大小.但面积计算不方便,芞22 AF 相同的不同曲线所以能量损耗大小用下列公式计算: 能量损耗 = AF-MF X100% AF 能量损耗影响因素有3个. 1.Silicon Rubber 原料.不同型号的原料吸能程度不一样, 原料供应商的Spec 中应有此方面 的数据.另外,硬度较大的材料能量 损失多.图23.力度曲线与能量损耗2. 模具结构.斜壁越直,能量损失越大. 斜壁各参数设计不合理,是能量损失的主要因素. 3. 力度大小对能量损失也有关系. 力度越大,能量损失越高. 六. 常用Keypad 曲线 要求.我们所生产的900MHZ 无绳电话 对所用Keypad 的Click Feeling 等要求越来越严.但要求太高,Vendor 又做不到,所以须找出一个合理规定,既满足本公司要求,又使Vendor 可以接受. 如下为我们常用Keypad 曲线, 同时在第十 章讨论如何给出一个合理的曲线.A.Handset 所用Silicon Rubber Keypad 曲线.AF=150±30g.AF=150±30g. Click ≥30%Click ≥30%S=0.8mm RF ≥50gS=0.8~0.9mm RF ≥50g图24.有Membrane 时曲线. 图25.无Membrane 时曲线.B.Base 所用Silicon Rubber Keypad 曲线.AF=150±30g. AF=180±30gClick ≥30% Click ≥ 30%S=1.0~1.2mm RF≥50g S=1.0~1.2mm RF≥50g图26. Keypad上塑胶硬Key 图27. Keypad上塑胶硬Key较小,弹臂较细时曲线较大,弹臂较粗时曲线说明:图24曲线适用于有Membrane时.图25曲线适用于无Membrane时 ,行程可以稍大(即加上Membrane的行程).图26表示Keypad上为塑胶硬Key(Hard Key Top)时, 此曲线适用于塑胶Key较小,连接臂较细时.图27表示Keypad上为塑胶硬Key(Hard Key Top)时, 此曲线适用于塑胶Key较大,连接臂较粗时.。

中性笔笔帽笔架塑料模具结构设计

桂林理工大学本科学生毕业设计(论文)任务书学院:机械与控制工程学院课题名称:中性笔笔帽笔架塑料模具结构设计专业(方向):机械设计制造及其自动化(模具设计与制造)课题名称中性笔笔帽笔架塑料模具结构设计主要内容(包括设计参数)与要求一、本设计的主要内容:中性笔是我们日常生活中用得非常广泛的书写工具,如上图所示中性笔,分别由笔芯、笔身、笔盖、笔身塞和笔盖塞五个部分组成,除去笔芯不考虑,请设计两套模具,分别成型中性笔外壳的笔盖和笔架,要求设计出的模具机构简单、易操作、生产率高并且成本低廉。

此外还需完成:1、完成该塑料模具结构设计与计算,并完成设计说明书。

2、完成过程材料的编写,包括工作计划、开题报告、读书报告、外文翻译、阶段总结、工作总结和工作记录本等。

3、用AutoCAD软件进行冲压模具的二维结构图绘制,要求画出两套模具的总装图。

二、毕业设计基本要求:(1)毕业论文应符合高校毕业生的毕业论文格式、内容要求规范,论文应包括选题的研究或者开发意义,技术理论综述,系统架构和研究结果展示以及分析评价等。

(2)设计说明书应有计算分析数据,并保证数据真实可信。

(3)完成时间严格按照学院要求执行;(4)设计文件在答辩完成后进行装订;(5)设计文件电子文稿和打印文稿一并上交;(6)设计文件严禁雇人代做、抄袭,一旦发现,无毕业设计成绩;(7)时间要求在2015年5月中旬前完成。

指导教师:(签字)教研室主任:(签字)桂林理工大学GUILIN UNIVERSITY OF TECHNOLOGY本科毕业设计(论文)题目:中性笔笔帽笔架塑料模具结构设计学院:机械与控制工程学院专业(方向):机械设计制造及其自动化(模具设计与制造)摘要本次毕业设计的对象是中性笔笔帽,分别进行笔帽和笔架的模具结构设计。

中性笔笔帽一般为塑料制品,对这类制品通常要求产品质量轻巧,对表面粗糙度要求一般,不能有毛刺、划手的现象发生。

塑料成型方法较多,其中注塑成型具有良好的特点:成型周期短,能一次成型形状复杂、尺寸精确、带嵌件的塑料制件,生产率高。

立式加工中心床身结构设计(全套图纸)

摘要床身是立式加工中心非常重要的基础支撑件,它起到了支撑立柱、滑座、工作台等重要零部件的作用,主要承受机床的静载荷以及在加工时产生的切削负载。

床身的静动态性能直接影响机床的加工精度和稳定性,因此,床身结构的优化对于立式加工中心的发展具有十分重要的意义,本课题即结合沈阳机床厂VMC850B立式加工中心的性能特点与相关参数,对立式加工中心床身结构进行了科学系统的设计,具体内容如下:(1)借鉴于同类型的床身结构,根据VMC850B的整机结构设计了床身上表面布局,通过查阅《实用机床设计手册》《机械设计手册》等参考书,科学的设计了床身的截面形状,包括壁厚的选定以及加强肋、方孔、圆孔的合理布置。

同时对床身进行了受力分析并利用ANSYS软件对床身模型采取了静态力有限元分析。

(2)针对与床身相关的重要零部件,包括Y方向伺服进给系统的驱动电机、滚珠丝杠、直线导轨、轴承、联轴器,进行了分析与计算,并最终确立了型号与参数。

(3)提出了床身的精度要求,包含加工和装配过程中的几何精度。

关键词:立式加工中心;床身;结构设计;选型计算;有限元分析;精度设计AbstractThe bed is a very important basis for supporting parts in the vertical machining center, it plays a role that supporting the column, the slide, the workbench and some other important parts. The bed mainly withstands the static load of the machine tool and the cutting load in the processing. The static and dynamic performance of the bed directly affects the machining accuracy and stability. Therefore, the optimization of the bed structure has great significance for the development of the vertical machining centers. The subject, which is combined with the performance characteristics and parameters of the vertical machining center 850B of the Shenyang Machine Tool Factory, have designed the bed structure of the vertical machining center scientifically and systematically, the details are as follows:(1)Learnt from the bed structure of the same type and designed the layoutof the bed top surface under VMC850B’s whole structure, through accessingto <Practical Machine Design Manual> and <Mechanical Design Manual> and otherreference books, scientifically designed the cross-sectional shape of thebed, including the selection of the wall thickness as well as the reasonablelayout of the reinforcing rib, the square and circle holes. The subject alsodid the stress analysis for the bed and used the software called ANSYS todo the finite element analysis of the static force for the model of the bed.(2)For the important parts of the bed, including the Y-direction servofeed drive motor, ball screws, linear guides ,bearings and couplings, didthe analysis and the calculation, and eventually established the models andthe parameters.(3)Put forward the accuracy requirements of the bed, including thegeometric precision of the machining and assembly process.Keywords: the vertical machining ;center the bed ; structural design ;selection calculation finite element analysis ; precision design目录1 机床设计现状 (1)1.1 课题研究的背景和意义 (1)1.2 国内外研究现状与发展趋势 (2)1.3 本论文内容概要 (4)2 床身结构设计 (4)2.1 床身材料 (4)2.2 床身时效处理 (4)2.3 床身结构设计 (5)2.3.1床身重要表面设计 (5)2.3.2床身截面形状设计 (5)2.4 床身热变形 (10)2.5 床身结构确定方案 (11)3 床身零部件的计算与选型 (12)3.1 Y方向滚珠丝杠副的选择 (12)3.1.1 初步计算丝杠导程 (13)3.1.2 滚珠丝杠副当量载荷与当量转速计算 (14)C (17)3.1.3计算预期额定动载荷am (18)3.1.4 估算滚珠丝杠允许最大轴向变形m3.1.5估算滚珠丝杠副的底径 (18)F (20)3.1.6 计算滚珠丝杠副预紧力p3.1.7 滚珠丝杠副剩余结构尺寸确定 (20)3.2 伺服电机的选择 (21)3.2.1电机的负载转矩计算 (21)3.2.2 惯量匹配计算 (22)T计算: (24)3.2.3空载启动时最大加速力矩maxa3.2.4快速空载启动时所需最大启动力矩T计算 (24)M3.2.5 电动机连续匀速工作时的最大力矩T (25)ms3.2.6 电动机输出端轴的直径计算 (25)3.3 滚动轴承的选择 (25)3.3.1 滚动轴承使用条件 (26)3.3.2 初选止动球轴承型号 (26)3.3.3 止推轴承组配方式 (26)3.3.4 止推轴承的选用计算 (27)3.3.5 圆柱滚子轴承的选型计算 (29)结论 (31)致谢 (33)参考文献 (34)1 机床设计现状随着机械制造业的飞速发展与竞争市场需求的不断扩大,数控机床的应用范围持续扩张,同时,为了应对市场日新月异的变化及加工要求难度的不断提高,数控机床产业的水平也在飞速进步,不断向高速化、复合化、高精度化、智能化转变。

产品结构设计-塑料件

1.5 毛边、批锋 塑胶熔体流入分模面或镶件配合面将发生锁模力足够,但在主浇道与分 流道会合处产 生薄膜状多余胶料为

1.6 烧焦 一般所谓的烧焦,包括制品表面因塑胶降解导致的变色及制品的填充末端焦黑的现象; 烧焦是指滞留型腔内的空气在塑料熔体填充时未能迅速排出(困气),被压缩而显著升 温,将材料烧焦。

下面列出m2m25m3m4自攻螺丝柱仅供参考具体设计参数请参照胶件螺孔设计尺寸一般要求通用塑胶零件设计6加强筋位的设计加强筋的作用是增加塑胶零件的强度和避免零件变形如果单用增加壁厚的办法来提高塑胶零件的强度常常是丌合理的其一是容易出现缩水其二是提高了注塑成本加强筋丌要设计的过厚否则容易在其根部出现缩水也丌要太薄太薄了易出现走胶丌齐

4、拔模斜度的设计

在塑胶零件的内表面和外表面,沿脱模方向均应设计足够的拔模斜度,否则会难以脱 模,或顶出时拉伤,擦坏塑胶零件。还有一点,拔模斜度小就蚀纹浅,会造成外观件易 脏,所以推荐如下拔模斜度:(设计斜度比纹路要求斜度大0.5度,各供应商处有自己都 有纹板)

通用塑胶零件设计

5、柱位的设计

5.1 柱位的功能:通常塑胶件柱位用来支撑PCBA,固定PCBA或胶件本身,固定电子元 器件,或联接产品的前后壳,它有一个最大的好处就是高度容易调整。所以,一般情 况下,我们要尽量用柱子端面形成的平面作为支撑面。平面用几条筋位形成的平面作 为支撑面。

图2

图3

通用塑胶零件设计

7.1 止口设计经验 7.1.1 止口形式1)

从外观考虑,建议件1为前壳,件2为后壳,同时,若模具加工后,前后壳不齐平而需修模 时,建议前壳多加些,前壳比后壳大(D1>D2)从外观上胜过后壳比前壳大(D2>D1)。建 议设计时前壳D1标正公差,后壳D2标负公差。此种止口特点:外观漂亮,装饰缝大,适合较大 型零件,外壳削薄零件外观有阴影,密封性稍差。 7.1.2 止口形式2)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5.孔:从利于模具加工方面的角度考虑,孔最好做成形状规则简单的圆孔,尽可能不要做成复杂的异型孔,孔径不宜太小,孔深与孔径比不宜太大,因细而长的模具型心容易断、变形。

孔与产品外边缘的距离最好要大于1.5倍孔径,孔与孔之间的距离最好要大于2倍的孔径,以便产品有必要的强度。

与模具开模方向平行的孔在模具上通常上是用型心(可镶、可延伸留)或碰穿、插穿成型,与模具开模方向不平行的孔通常要做行位或斜顶,在不影响产品使用和装配的前提下,产品侧壁的孔在可能的情况下也应尽量做成能用碰穿、插穿成型的孔。

6.凸台(BOSS):凸台通常用于两个塑胶产品的轴-孔形式的配合,或自攻螺丝的装配。

当BOSS 不是很高而在模具上又是用司筒顶出时,其可不用做斜度。

当BOSS很高时,通常在其外侧加做十字肋(筋),该十字肋通常要做1-2度的斜度,BOSS看情况也要做斜度。

当BOSS和柱子(或另一BOSS)配合时,其配合间隙通常取单边0.05-0.10的装配间隙,以便适合各BOSS加工时产生的位置误差。

当BOSS用于自攻螺丝的装配时,其内孔要比自攻螺丝的螺径单边小0.1-0.2(螺丝柱内径比螺丝公称直径小0.2~0.4mm),以便螺钉能锁紧。

如用M3.0的自攻螺丝装配时,BOSS的内孔通常做Ф2.60-2.80。

1)通常螺丝柱的外径是内径的两倍。

但如果这种方式螺丝柱壁厚等於或超过胶料厚度而在表面产生

缩水纹及高成型应力。

则螺丝柱的厚度应为胶料厚度的0.5~0.7此螺丝柱不能提供足够强度,可

以加加强筋,若柱位置接近边壁,则可用一条肋骨将边壁和柱相互连接来达到加强的效果。

螺

丝柱尽可能的避免靠边,靠边柱容易造成表面缩水,螺丝盖的总高度不宜过高,通常是其直径的

1.5倍。

常用的螺丝柱、螺丝头沉台孔、螺丝头孔

螺丝螺丝柱外径螺丝柱内径沉台孔螺丝头孔

3.50 6.50 3.00 3.70 6.70

3.00 5.20 2.40 3.20 6.0

2.60 4.50 2.20 2.80 5.20

2.30 4.20 1.90 2.50 4.60

2.00 4.00 1.70 2.20 4.20

1.70 3.20 1.30

2.00

3.50

1.40 3.00 1.00 1.60

2.60

1.00

2.60 0.70 1.20 2.50

(现有螺丝:

半圆头尖头PA(10mmL) 2.5—2.6(螺纹外径)4.1—4.2(螺丝头外径)螺丝头高1.6

半圆头PA(L6mm) 2.5—2.6 3.8—3.9 1.8

PA(L6mm 1.9—2.0 2.4—2.5 1.5

KT(L8mm) 2.4—2.5 4.2—4.3 2(锥高)

7.嵌件:把已经存在的金属件或塑胶件放在模具内再次成型时,该已经存在的部件叫嵌件。

当塑胶产品设计有嵌件时,要考虑嵌件在模具内必须能完全、准确、可靠的定位,还要考虑嵌件必须与成型部分连接牢固,当包胶太薄时则不容易牢固。

还要考虑不能漏胶。

8.产品表面纹面:塑料产品的表面可以是光滑面(模具表面省光)、火花纹(模具型腔用铜工放电加工形成)、各种图案的蚀纹面(晒纹面)和雕刻面。

当纹面的深度深、数量多时,其出模阻力大,要相应的加大脱模斜度。

9.文字:塑料产品表面的文字可以是凸字也可以是凹字,凸字在模具上做相应的凹腔容易做到,凹字在模具上要做凸型心较困难。

10.螺纹:塑胶件上的螺纹通常精度都不很高,还需做专门的脱螺纹机构,对于精度要求不高的可把其结构简化成可强行脱模的结构。

11.支撑面:塑胶产品通常不用整个面做支撑面,而是单独做凸台、凸点、筋做支撑。

因塑胶产品很难做到整个较大的绝对平面,其容易变形翘曲。

12.塑胶产品的装配形式:1.超声线接合装配法,其特点是模具上容易做到,但装配工序中需专门的超声机器,成本增大,且不能拆卸。

超声线的横截面通常做成0.30宽0.3高的三角形,在长度方向以5-10MM 的长度间断2MM;2.自攻螺丝装配法, 其特点是模具上容易做到,但增加装配工序,成本增大,拆卸麻烦;

3.卡钩-扣位装配法,其特点是模具加工较复杂,但装配方便,且可反复拆卸,多次使用。

卡钩的形式有多种,要避免卡钩处局部胶位太厚,还要考虑卡钩处模具做模方便。

卡钩要做到配合松紧合适,装拆方便,其配合面为贴合,其它面适当留间隙。

4.BOSS轴-孔形式的装配法,其特点是模具加工方便,装配容易,拆卸方便,但其缺点是装配不是很牢固。

13.齿口:两个塑胶产品的配合接触面处通常做齿口,齿口的深度通常在0.8-2.5左右,其侧面留0.1左右的间隙,深度深时做斜度1-5度,常取2度,深度浅时可不作斜度。

齿口的上下配合面通常为贴合(即0间隙)。

14.美观线:两个塑胶产品的配合面处通常做美观线,美观线的宽度常取0.2-1.0,视产品的整体大小而定。

通常有(0.30mm,0.50mm,0.8mm,1.0mm。

)宽度通常有(0.30mm,0.50mm,1.0mm)。

小于150mm的产品装饰线为0.3x0.3 。

15.塑胶产品的表面处理方法:常用的有喷油、丝印、烫金、印刷、电镀、雕刻、蚀纹、抛光、加颜色等。

16.常用到的金属材料有:不锈钢、铜合金(黄铜、青铜、磷铜、红铜)、弹簧钢、弹簧、铝合金、锌合金。

17.金属材料常用的防锈方法:电镀、涂防锈油、喷防锈漆。

18. 止口:单止口和双止口。

大部分产品使用的都是单止口,双止口的使用相对会少。

一般用于防水或比较密封和须要用打胶方式固定的产品。

还有胶位厚的产品也常用。

凹凸止口的间隙通常单边为0.05mm~0.2mm(常用有0.05mm,0.08mm,0.10mm,0.15mm)。

止口的宽度设计要求不小于0.70m m 。

对于长宽高尺寸小于150mm的产品侧壁厚要求1.8mm以上,凸止口为0.8x1.0(宽x长)或1.0x1.0。

凹凸止口的间隙为0.05,加3·的拔摸角

19.卡口扣合量为0.5~0.8 ,预留加胶0.2以上

来区分,扣位的设计可分为成永久型和可拆卸型两种。

可拆卸型扣位的勾形伸出部份附有适当的导入角及导出角方便扣上及分离的动作,如滑动式的电池门扣。

永久型的扣位则只有导入角而没有导出角的设计,所以一经扣上,相接部份即形成自我锁上的状态,不容易拆下。

1)卡扣的常用设计数据(A类产品):

①:公扣厚度,0.8以上,注意弹力和缩水。

②:公扣直身边,0.5以上。

③:公扣挂钩高度,1.5以上,如有空间尽量做强。

④:母扣挂钩高度,1.2以上。

如果公扣较高或强度不够可加加强筋。

公母扣必须要加导入C角。

(如图11-1)

⑤:公母扣间隙,0.15以上。

⑥:公母扣扣合间隙,0.05~0.10。

⑦:母扣预留加胶空间,0.2以上,如有空间尽量加大。

⑧:母扣扣合量,0.6以上。

⑨:公母扣避空空间,如有空间尽量加大。

20.PCB设计:

2)PCB与壳身之间至少必须要有0.6mm以上的距离,如果有空间距离尽量留大。

3)常用的PCB厚度: 0.8mm, 1.0mm, 1.5mm,2.0mm,视乎产品的大小和PCB的尺寸

而定,但一般最常用的厚度是1.0m m,1.5mm。

21.电池

电池箱

4)电池与电池之间一定要有塑胶壁定位分隔。

5)电池箱必须使用最大的电池尺寸。

6)因为只有平均料厚的电池门是非常单薄。

所以尽可能的加上加强筋作强化作用。

7)电池门在外观许可时,应加上美工槽。

8)如电池门的位置是在产品的中央,而且在电池门的四周没有凹坑的时候。

必须加上

手指位,作方便开启电池门之用。

9)当完成电池门与电池箱的设计后,必须进行电池门的模拟装配过程,检查安装过程

是否干涉。