三台阶七步开挖施工工法

隧道三台阶七步开挖法施工技术

隧道三台阶七步开挖法施工技术一、背景介绍隧道工程是指在山体、水体、城市地下等区域开挖的道路工程。

在隧道工程中,施工难度较大,施工时间长,施工成本高等问题一直困扰着施工方。

目前,隧道工程中采用的开挖方法较多,其中,三台阶七步开挖法是一种较为先进的施工方法,其能够有效地降低隧道工程的施工难度,提高施工效率,减少施工成本,是隧道施工中常采用的方法之一。

二、三台阶七步开挖法介绍三台阶七步开挖法是指在进行隧道开挖时,将开挖提取分为七步进行,其中每三步分为一道台阶,具体步骤如下:1.第一步:掏假隧道在进行三台阶七步开挖法的施工前,需要将隧道口进行掏岩,开挖出一个假隧道。

掏假隧道的目的是为了确保施工的安全,同时也能够统计出开挖的具体范围。

2.第二、三、四步:首道台阶开挖出假隧道后,开始进行第一道台阶的开挖,包括三个步骤:•第二步:下部回填,这一步主要是为了增加隧道施工的自稳力,减少施工风险。

•第三步:顶部挖掘,将隧道顶部的岩体掏空,为第一道台阶的开挖打下基础。

•第四步:第一道台阶的开挖,将位于顶部的岩体进行开挖。

3.第五、六、七步:二、三道台阶完成第一道台阶的开挖后,开始进行第二、三道台阶的开挖,具体步骤如下:•第五步:上部回填,仍然是为了增加隧道的自稳力,降低施工风险。

•第六步:顶部挖掘,将第一道台阶的上部岩体掏空,为第二道台阶的开挖做准备。

•第七步:第二、三道台阶的开挖,将第二、三道台阶的岩体进行开挖。

以上即为三台阶七步开挖法的具体步骤。

三、优点分析三台阶七步开挖法在隧道施工中具有如下优点:1.提高施工效率采用三台阶七步开挖法进行隧道施工,可以将开挖提取分为7步,缩短开挖时间,提高施工效率。

2.降低施工难度三台阶七步开挖法能够有效地降低隧道施工难度,需要的施工人员、机械等资源相对较少,减少了施工难度。

3.减少施工成本由于施工难度和施工时间的减少,三台阶七步开挖法能够降低隧道施工的成本,具有经济效益。

四、存在问题三台阶七步开挖法在隧道施工中也存在一些问题:1.环境保护难度较大隧道开挖需要大量的岩石爆破,会对周边的环境造成影响,比如大量的噪音、塵土等会对周边环境和居民造成影响。

三台阶七步开挖法

在项目初期制定绿色施 工方案,明确环保目标 和措施,确保绿色施工 理念贯穿整个项目过程。

加强绿色施工管理

建立绿色施工管理体系, 对施工过程中的环保工 作进行全面管理和监督, 确保环保措施得到有效 执行。

推广绿色施工技术

积极推广绿色施工技术, 如预制装配式建筑技术 等,降低施工过程中的 环境影响,提高施工效 率和质量。

开挖顺序

先挖中间部分,后挖两侧, 保持开挖面的稳定。 Nhomakorabea支护措施

开挖后及时施作中期支护, 如钢拱架、钢筋网等,以 增强围岩的稳定性。

第三步:下台阶开挖

开挖方法

同样采用机械开挖为主,人工辅 助修坡的方式。

开挖顺序

从下至上分层开挖,注意与上、中 台阶的衔接。

支护措施

开挖后及时施作后期支护,如混凝 土衬砌等,确保隧道的长期稳定。

第一步:上台阶开挖

01

02

03

开挖前准备

进行地质勘察,确定开挖 边界和坡度,制定安全措 施。

开挖顺序

从上至下分层开挖,每层 开挖深度不宜过大,以保 证施工安全。

支护措施

开挖后及时施作初期支护, 如喷射混凝土、锚杆等, 以稳定围岩。

第二步:中台阶开挖

开挖方法

采用机械开挖为主,人工 辅助修坡的方式,确保开 挖面平整。

超前钻探

在隧道开挖前,通过钻孔取样和 测试,获取详细的地质资料和岩 石力学参数,为设计和施工提供

依据。

地质素描与编录

对隧道开挖过程中揭露的围岩进 行素描和编录,记录围岩的颜色、 成分、结构、构造等信息,为围

岩分级和支护设计提供依据。

爆破技术及其安全控制

光面爆破技术

通过合理布置炮眼和装药结构,使炸 药爆炸后,岩面保持平整,减少超挖 和欠挖现象。

三台阶七步开挖法.

施工步骤

第4、5步 左、右侧下台阶开挖:开 挖进尺应依据初期支护钢架 间距确定,最大不得超过 1.5m,开挖高度一般为3~ 3.5m,左、右侧台阶错开 2~3m,开挖后马上初喷 3~5混凝土,准时进展喷、 锚、网系统支护,接长钢架, 在钢架墙脚以上30cm高度 处,紧贴钢架两侧边沿按下 倾角30°打设锁脚锚杆, 锁脚锚杆与钢架坚固焊接, 复喷混凝土至设计厚度。

施工步骤

第2、3步 左、右侧中台阶开挖:开挖 进尺应依据初期支护钢架间 距确定,最大不得超过 1.5m,开挖高度一般为3~ 3.5m,左、右侧台阶错开 2~3m,开挖后马上初喷 3~5混凝土,准时进展喷、 锚、网系统支护,接长钢架, 在钢架墙脚以上30cm高度 处,紧贴钢架两侧边沿按下 倾角30°打设锁脚锚杆, 锁脚锚杆与钢架坚固焊接, 复喷混凝土至设计厚度。

喷射砼作业

❖ ⑴ 二次复喷混凝土应分 层喷射,每层厚度宜为 5~6cm。

❖ ⑵ 喷射外表应平顺、无 空鼓、裂缝等 。

锁脚锚杆〔管〕施工

❖ 〔1〕在钢架拱脚以30cm高 度处,紧贴钢架两侧边沿按 下倾角30°打设锁脚锚杆 〔管〕。

❖ 〔2〕 锁脚锚杆〔管〕加工 成“L”型。

❖ 〔3〕锁脚锚杆〔管〕应与 钢架焊接坚固,增加拱〔墙〕 脚承载力,掌握变形。

超前支护

〔1〕 黄土隧道严格按设计 要求施作超前支护,超前小 导管沿线路纵坡布置于钢架 外缘。

〔2〕脆弱裂开岩石隧道严格 按设计要求施作超前支护, 超前小导管沿线路纵坡布置 于钢架外缘。

〔3〕严格按注浆工艺加固地 层,保证隧道开挖在超前支 护的爱护下施工。

初期支护

初喷砼封闭掌子面

❖ 脆弱围岩各步序开挖后 应马上初喷3~5cm厚 混凝土封闭,避开围岩 长时间暴露而导致失稳。

隧道三台阶七步开挖施工工法

隧道三台阶七步开挖施工工法高传伟摘要:铁路大断面隧道三台阶七步法(以下简称“三台阶七步开挖法”),是在隧道开挖过程中,是以弧形导坑开挖预留核心土为基本模式,分上、中、下三个台阶七个开挖面,以前后七个不同的位置相互错开开挖,分部及时支护,形成支护整体,缩短作业循环时间,各部位的开挖与支护沿隧道纵向错开、平行推进的隧道施工方法。

三台阶七步开挖法规避了侧壁导坑法、中隔壁法及交叉中隔壁法等需要拆除临时支护及受力转换造成不安全的因素,及时调整闭合时间,方便机械化施工,利于施工工序转换。

关键词:三台阶七步开挖工法一.工法特点1.1施工空间大,方便机械化施工,可以多作业面平行作业。

部分软岩或土质地段可以采用挖掘机直接开挖,工效较高;1.2在地质条件发生变化时,便于灵活、及时地转换施工工序,调整施工方法;1.3适应不同跨度和多种断面形式,初期支护工序操作便捷;1.4在台阶法开挖的基础上,预留核心土,左右侧错开开挖,利于开挖工作面稳定;1.5当围岩变形较大或突变时, 在保证安全和满足净空要求的前提下,可尽快调整闭合时间;二.适用范围本工法适用于开挖断面为100~180 m2,具备一定自稳条件的Ⅳ、Ⅴ级围岩地段隧道的施工。

不适用于围岩地质为流塑状态、洞口浅埋偏压段(但经过反压处理或施做超前大管棚后可采用)。

三.施工工艺“三台阶七步开挖法”,是在隧道开挖过程中,是以弧形导坑开挖预留核心土为基本模式,分上、中、下三个台阶七个开挖面,以前后七个不同的位置相互错开开挖,分部及时支护,形成支护整体,缩短作业循环时间,各部位的开挖与支护沿隧道纵向错开、平行推进的隧道施工方法。

三台阶七步开挖法在施工的各阶段,均应进行现场量测,及时提出可靠的测量信息,反馈指导施工和修改支护参数。

四.施工工艺流程及操作要点4.1施工工艺流程施作仰拱图4.1-1施工工艺流程图4.2三台阶七步开挖发施工步骤施工步骤见附图4.2-1,开挖透视见附图4.2-2,施工工序见附图4.2-3第1步,上部弧形导坑开挖:在拱部超前支护后进行,环向开挖上部弧形导坑,预留核心土,核心土长度宜为3~5m,宽度宜为隧道开挖宽度的1/3~1/2。

三台阶七步开挖工法作业指导书.doc

三台阶七步开挖工法作业指导书中铁十三局集团有限公司施工过程控制标准化管理手册(隧道分册)三台阶七步开挖施工作业指导书编制:审核:批准:目录1•编制冃的 (1)2•编制依据 (1)3•适用范围 (1)4•作业准备 (1)4.1技术准备 (1)4.2外业准备 (1)5•技术要求 (1)5.1基本要求 (1)6•劳动力组织 (2)6.1劳动力组织方式 (2)6.2人员配置 (2)7•主要施工机具、设备 (2)8•施工工艺流程 (2)9•施工作业方法 (3)10.质量控制耍点 (3)10.1施工质量控制要点 (3)10.2施工质量验收标准 (4)□•安全耍求 (4)12•常见问题及处理方法 (4)12.1局部区域易出现超挖现象 (4)12.2拱顶剥落及两侧拱脚处少量滑塌 (4)13. 估算指标 (4)三台阶七步开挖施工作业指导书隧道分册三台阶七步开挖施工作业指导书1编制目的明确隧道三台阶七步开挖法施工作业的工艺流程、操作要点和相应的工艺、质量标准,以指导、规范隧道洞身开挖施工作业。

2•编制依据2.1国家现行设计规范、施工规范、安全规程、验收标准和有关规定。

2.2相关设计文件。

2.3承发包合同,招投标文件、协议、纪要。

2.4现场调查的相关资料。

3•适用范围适用于新建铁路、公路隧道V级软弱围岩开挖施工。

4•作业准备4.1技术准备4.1.1开工前组织技术人员认真审核施工设计图纸和相关的设计文件, 澄清有关技术问题。

熟悉规范和技术标准;组织编制实施性施工组织设计并进行学习;制定施工安全保证措施;评估潜在风险,提出应急预案。

4.1.2在隧道开挖过程中,使用各种量测仪器和传感器对围岩与支护结构的工作状态进行测量,掌握隧道围岩与支护结构的工作状况和安全信,忖、O O4.1.3对施工人员进行技术交底,对施工人员进行上岗前的技术培训,考核合格后持证上岗。

4.2外业准备4.2.1在隧道开挖过程中,使用各种量测仪器和传感器对围岩与支护结构的工作状态进行测量,掌握隧道围岩与支护结构的工作状况和安全信息。

三台阶七步开挖施工工法(2)

三台阶七步开挖施工工法一、前言三台阶七步开挖施工工法是一种常用于土木工程的开挖施工方法,具有工艺简单、效率高、施工质量可控的特点。

本文将从工法特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析和工程实例等方面进行详细介绍,并充分满足本文的要求。

二、工法特点三台阶七步开挖施工工法是一种采用逐步向下挖掘的方式,可以确保开挖施工过程中的安全性和稳定性。

其特点包括施工周期短、工艺简单、成本低、施工质量易控制等。

三、适应范围三台阶七步开挖施工工法适用于土层稳定、不需要采取特殊支护措施的工程,如基础开挖、管道铺设等,可以提高施工效率。

四、工艺原理该施工工法通过合理控制挖土台阶的高度和采取逐步挖掘的方式,使得挖土面始终能够保持坡度合理、稳定可控,防止土体失稳和滑坡。

在实际施工中,需要根据地质条件和土层力学性质来确定地下水位、坡度、尺寸等参数,以确保施工的安全性和稳定性。

五、施工工艺三台阶七步开挖施工工法的施工过程包括以下几个阶段:1. 前期准备工作:确定挖土范围、划定挖土台阶的高度和宽度、搭建施工场地等。

2. 第一步挖掘:按照设计要求,从挖土面顶部开始向下挖掘,形成第一台阶。

3. 第二步挖掘:在第一台阶顶部开始,向下挖掘,形成第二台阶,并且保持两个台阶之间的坡度合理。

4. 第三步挖掘:在第二台阶顶部开始,向下挖掘,形成第三台阶,并且与前两个台阶保持稳定的连接。

六、劳动组织三台阶七步开挖施工工法需要组织合理的人员和协调的劳动安排。

施工人员应具备一定的工作经验和安全意识,合理分配任务,确保施工进程的顺利进行。

七、机具设备施工过程需要使用挖掘机、推土机、输送带、破碎机等机械设备。

挖掘机用于开挖土体,推土机用于平整开挖面,输送带用于土体的输送,破碎机用于针对特殊土体进行处理。

八、质量控制为保证施工质量,需要对施工过程进行严格的质量控制。

包括土体的稳定性监测、挖掘面的坡度控制、挖土台阶的尺寸控制等。

三台阶七步法开挖方案

三台阶七步法开挖方案一、目的明确隧道开挖作业的工艺流程、操作要点和相应的工艺标准,指导、规范隧道开挖施工,尽可能地减少超挖,保证隧道的开挖作业安全、保证开挖质量。

二、编制依据1.《客运专线铁路隧道工程施工指南》(TZ214-2005)2.《客运专线铁路隧道工程施工质量验收标准》铁建设[2005]160号3.《杭甬客专施图HYZQ-2隧道设计图及参考图》三、适用范围三台阶七步开挖方法适用于新建铁路杭甬客运专线双线隧道Ⅴ级围岩深埋、浅埋和Ⅳ级围岩浅埋、偏压地段的正洞开挖施工。

四、三台阶七步开挖方法简介Ⅳ、Ⅴ级围岩洞身开挖采用三台阶七步开挖法施工,是指在隧道开挖过程中,分七个开挖面,以前后七个不同的位置相互错开同时开挖,然后分部同时支护,形成支护整体,缩短作业循环时间,逐步向纵深推进的作业方法,形成开挖及施作初期支护,混凝土仰拱紧跟下台阶及时施作构成稳固的初期支护体系。

三台阶七步开挖法具有下列技术特点:1.施工空间大,方便机械化施工,可以多作业面平行作业。

部分软岩或土质地段可以采用挖掘机直接开挖,工效较高。

2.在地质条件发生变化时,便于灵活、及时地转换施工工序,调整施工方法3.适应不同跨度和多种断面形式,初期支护工序操作便捷。

4.在台阶法开挖的基础上,预留核心土,左右错开开挖,利于开挖工作面稳定。

5.当围岩变形较大或突变时,在保证安全和满足净空要求的前提下,可尽快调整闭合时间三台阶七步开挖法施工应符合下列要求:⑴以机械开挖为主,必要时辅以弱爆破;⑵弧形导坑应沿开挖轮廓线环向开挖,预留核心土,开挖后及时支护;⑶其他分步平行开挖,平行施做初期支护,各分部初期支护衔接紧密,及时封闭成环;⑷仰拱紧跟下台阶,及时闭合构成稳固的支护体系;⑸施工过程通过监控量测,掌握围岩和支护的变形情况,及时调整支护参数和预留变形量,保证施工安全;⑹完善洞内临时防排水系统,防止地下水浸泡拱墙脚基础。

五、三台阶七步开挖法施工工序1、(1)利用上一循环架立的钢架施作隧道超前支护(2)弱爆破开挖1部,同时,每进尺1.2m~2m,Ⅴ级围岩地段掌子面喷5cm厚混凝土封闭,Ⅳ级围岩地段必要时设置。

三台阶七步法开挖

11 应加强监控量测工作,根据量测结果,及时调整支护参数,确定二次衬砌施作时间,进行信息化施工管理。

12 应完善洞内临时防排水系统,严禁积水浸泡拱(墙)脚及在施工现场漫流,防止基底承载力降低。当地层含水量大时,上台阶开挖工作面附近宜开挖横向水沟,将水引至隧道中部或两侧排水沟排出洞外。必要时应配合井点降水等措施,降低地下水位至隧道仰拱以下,确保施工顺利进行。反坡施工时,应设置集水坑将水集中抽排。

13 隧道施工应加强洞内通风,作业环境应符合职业健康及安全标

安全保证措施:

在高于3m的架子上作业,必须拴安全绳。严禁在同一安全桩上拴几根安全绳和在一根安全绳上拴几个人。

进入施工现场的所有人员,必须戴安全帽。

各个作业面特别是与装、运作业面要相互错开,严禁上下重叠作业。

从事爆破、电力、高处起重等特种作业人员,各种机械的操作人员及机动车辆驾驶人员,经劳动部门专业培训和考试并取得合格证后,方能独立操作,并严格按照相应的技术操作规程操作。

三台阶七步开挖法的施工工艺流程

二、三台阶七步开挖法的施工工序及步骤:

三台阶七步开挖法施工步骤见图-1,开挖透视图见-2,施工工序见图-3所示。

第1步,上部弧形导坑开挖:在拱部超前支护后进行,环向开挖上部弧形导坑,预留核心土,核心土长度为3~5m,宽度为隧道开挖宽度的1/3~1/2。开挖循环进尺应根据初期支护钢架间距确定,最大不得超过1.5m,开挖后立即初喷3~5cm混凝土。 上台阶开挖矢跨比应大于0.3,开挖后及时进行喷、锚、网系统支护,架设钢架,在钢架拱脚以上30cm高度处,紧贴钢架两侧边沿按下倾角30°打设锁脚锚杆,锁脚锚杆与钢架牢固焊接,复喷混凝土至设计厚度。

隧道三台阶七步开挖法施工工艺工法

三台阶七步开挖法施工工艺工法QB/ZTYJGYGF-SD-0108-2011第五工程有限公司刘建萍1 前言1.1工艺工法概况1995年,德国采用拱部、台阶和仰拱三层七部暗挖—复合衬砌技术开挖面积达265m2的最大的高速公路三车道隧道—恩格贝格山底公路隧道开始。

1997年日本在修建神户鸣门线舞子隧道过程中,采用TBM、SlitDrill法与四(六)部中壁NATM机械开挖,三车道和停车带(四车道)开挖面积为148.33m2~186.51m2。

在国内,2005年至2008年间,弧形导坑三台阶七步开挖施工工艺在黄土隧道Ⅳ级围岩地段得以成功的运用。

该工艺规避了侧壁导坑法、中隔壁法及交叉中隔壁法等需要拆除临时支护及受力转换造成不安全的因素,及时调整闭合时间,方便机械化施工,利于施工工序转换,大大提高了施工效率。

1.2工艺原理大断面黄土隧道施工按照“新奥法”原理。

开挖后立即进行初期支护,保证在最短时间封闭围岩,及时完成仰拱,使型钢成环,根据量测数据确定最佳二衬施工时间,尽早完成二衬施工。

2 工艺工法特点2.1根据黄土隧道的断面尺寸、埋深和黄土的含水量等特性,并结合目前国内施工机械设备实际情况,经过不同步长工况下监控量测数据对比分析,形成了大断面黄土隧道弧形导坑三台阶七步开挖工法的各个步距要求。

2.2初期支护由钢拱架、钢筋网片、锚杆、锁脚锚管、超前小导管、喷射微纤维混凝土等组成。

2.3大断面黄土隧道采用新奥法施工,合理安排工序衔接,可加快施工进度,缩短工期。

2.4采用监测信息化技术指导施工,使施工及成本始终处于受控状态。

3 适用范围本工艺工法适用于土质围岩的大断面铁路、公路隧道深埋段(Ⅳ级围岩)施工。

4主要引用标准4.1《高速铁路隧道工程施工技术指南》(铁建设【2010】241号)、《铁路隧道工程施工技术指南》(TZ204)、《铁路隧道工程施工质量验收标准》(TB10417)、《铁路工程测量规范》(TB10101)、《公路隧道施工技术规范》(JTG F60)、《公路工程质量检验评定标准》(JTG F80/1)。

三台阶七步开挖施工工工艺

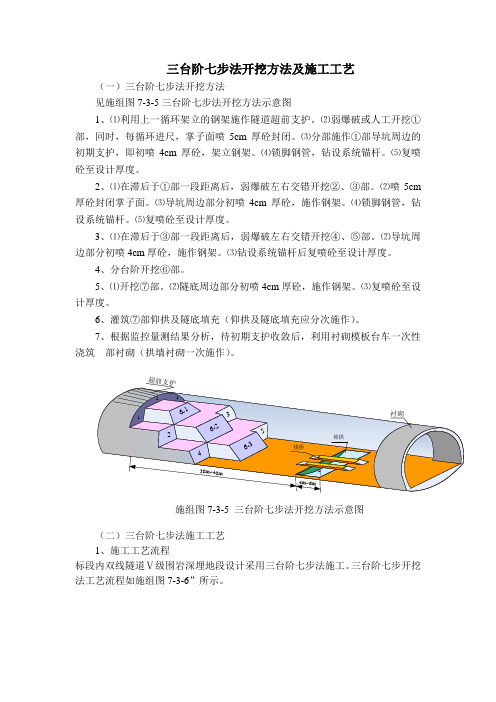

三台阶七步法开挖方法及施工工艺(一)三台阶七步法开挖方法见施组图7-3-5三台阶七步法开挖方法示意图1、⑴利用上一循环架立的钢架施作隧道超前支护。

⑵弱爆破或人工开挖①部,同时,每循环进尺,掌子面喷5cm厚砼封闭。

⑶分部施作①部导坑周边的初期支护,即初喷4cm厚砼,架立钢架。

⑷锁脚钢管,钻设系统锚杆。

⑸复喷砼至设计厚度。

2、⑴在滞后于①部一段距离后,弱爆破左右交错开挖②、③部。

⑵喷5cm 厚砼封闭掌子面。

⑶导坑周边部分初喷4cm厚砼,施作钢架。

⑷锁脚钢管,钻设系统锚杆。

⑸复喷砼至设计厚度。

3、⑴在滞后于③部一段距离后,弱爆破左右交错开挖④、⑤部。

⑵导坑周边部分初喷4cm厚砼,施作钢架。

⑶钻设系统锚杆后复喷砼至设计厚度。

4、分台阶开挖⑥部。

5、⑴开挖⑦部。

⑵隧底周边部分初喷4cm厚砼,施作钢架。

⑶复喷砼至设计厚度。

6、灌筑⑦部仰拱及隧底填充(仰拱及隧底填充应分次施作)。

7、根据监控量测结果分析,待初期支护收敛后,利用衬砌模板台车一次性浇筑部衬砌(拱墙衬砌一次施作)。

施组图7-3-5 三台阶七步法开挖方法示意图(二)三台阶七步法施工工艺1、施工工艺流程标段内双线隧道Ⅴ级围岩深埋地段设计采用三台阶七步法施工。

三台阶七步开挖法工艺流程如施组图7-3-6”所示。

施组图7-3-6 三台阶七步开挖法工艺流程图2、施工工艺要点⑴洞身开挖采用自上而下分三台阶、七步骤,每开挖一步均应及时施作锚喷支护、安设钢架。

上台阶分部开挖时,分部施作初期支护。

上台阶开挖完成后,滞后一段距离开始第二台阶左、右部开挖及支护,形成左、右两侧开挖及支护相互交叉的情形;同样方法开挖第三台阶。

⑵各部开挖时,周边轮廓尽量保持圆顺,减小应力集中。

⑶各部的底部高程与钢架接头处一致。

⑷后一侧部位开挖后全断面及时封闭。

⑸同台阶左、右部纵向间距,适当拉开一定距离。

⑹仰拱开挖后,及时施工初期支护封闭,灌筑仰拱及隧底填充(仰拱及隧底填充分次施作)。

⑺灌注二次衬砌时,根据围岩监控量测结果,待初期支护收敛后,采用衬砌台车一次性浇筑(拱墙衬砌一次施作)。

隧道三台阶七步法

(5)当围岩变形较大或突变时,在保证安全和满 足净空要求的前提下,可尽快调整闭合时间。

三台阶七步开挖法规避了侧壁导坑法、中隔壁法及交叉中隔 壁法等需要拆除临时支护及受力转换造成不安全的因素,及 时调整闭合时间,方便机械施工,利于施工工序转换。

三台阶七步开挖法主要内容

1、 三台阶七步法概况 2、 三台阶七步法施工工艺 3、三台阶七步法施工控制要点

1、三台阶七步开挖法概况

大断面隧道三台阶七步开挖法(以下简称“三台阶 七步开挖法”)是以弧形导坑开挖留核心土为基本模 式,分上、中、下三个台阶七个开挖面,各部位的 开挖与支护沿隧道纵向错开、平行推进的隧道施工 方法。

2、三台阶七步开挖法施工工艺

(3)三台阶七步开挖法施工应符合下列要求:

以机械开挖为主,必要时辅以弱爆破;

弧形导坑应沿开挖轮廓线环向开挖,预留核心土, 开挖后及时支护;

其他分步平行开挖,平行施做初期支护,各分部初 期支护衔接紧密,及时封闭成环; 仰拱紧跟下台阶,及时闭合构成稳固的支护体系;

2、三台阶七步开挖法施工工艺

(3)三台阶七步开挖法施工应符合下列要求:

施工过程通过监控量测,掌握围岩和支护的变形 情况,及时调整支护参数和预留变形量,保证施工 安全; 完善洞内临时防排水系统,防止地下水浸泡拱墙脚 基础。

三台阶七步开挖法施工步骤

拱管超部预前超注支护前浆小支导护

11

1

3

衬砌

6-1 6-2 6-3 5

2 4

仰拱 栈桥

2、三台阶七步开挖法施工工艺

(1)初喷混凝土封闭岩面要求: d、喷射混凝土必须满足设计强度、厚度及其与岩 面粘结力要求。 e、喷射作业应分段分片依次进行,喷射作业从拱脚或 墙脚自下而上进行,作业时应避免上部喷射回弹料虚掩 拱(墙)脚;先找平凹洼部分,后喷射凸出部分,各部平 顺连接。喷头应与受喷面垂直,喷嘴口至受喷面距离宜 保持在1.0~2.0m,沿水平方向以螺旋形划圈移动。

三台阶七步流水作业法

三台阶七步流水作业法

三台阶七步流水作业法适用于Ⅴ~Ⅳ级围岩双线或多线大跨度隧道掘进。

分台阶、分部位,纵向位置错开,同时开挖,同时支护,尽早闭合成环。

对软弱围岩地质变化适应性强,安全可靠。

是铁道部推广的郑西客运专线黄土隧道施工开挖方法。

⑴三台阶七步流水作业法基本原理

隧道开挖过程中,在三个台阶上分七个开挖面,以前后七个不同的位置相互错开同时开挖,然后分步同时支护,形成支护整体,缩小作业循环时间,逐步向纵深推进的作业方法。

①开挖掘进以三个台阶七个工作面同时进行。

②初期支护先上后下,分步实施,然后连成整体形成一个承载拱。

③依据围岩量测结果,调整支护参数,循环进尺0.7~1.5m。

④大型装运机械在中层爬坡道进出,集中并快速完成三个台阶的出碴任务。

⑵三台阶七步流水作业法施工步骤

①七步作业法开挖要求在隧道全断面划分的七个部位同时开挖,由于七个部位分别处于七个里程,从而使一个开挖断面处的围岩暴露的面积减到最小。

第1步:拱顶在超前小导管的保护下将传统的矩形上导坑改为弧形导坑,开挖结束后架设工字钢架,(原砂浆锚杆改为注浆锚管,在钢架每侧拱脚设两组锁脚锚管,φ32热轧无缝钢管,长3米)喷砼,形成较稳定的承载拱。

第2、3步:在拱顶承载拱的支护下,分段扩大拱脚,以一定的时间差先后按同样方法进行支护,使同一断面处暴露的开挖面仅限于

一侧。

第4步:拱部支护完成后中部拉槽。

第5、6步:在已完成拱部支护后,分段左右开挖马口,以一定时间差做边墙支护。

第7步:下台阶核心土挖除后落底并施做仰拱砼,二次衬砌紧跟。

初期支护断面

A-A断面A 锁脚锚管

拱架断面。

三台阶七步开挖施工工法

荣誉表彰

2009年10月19日,中华人民共和国住房和城乡建设部以“建质162号”文件发布《关于公布2007-2008年度 国家级工法的通知》,《三台阶七步开挖施工工法》被评定为2007-2008年度国家一级工法。

谢谢观看

工法特点

《三台阶七步开挖施工工法》的工法特点是: ⒈施工空间大,方便机械化施工,可以多作业面平行作业。部分软岩或土质地段可以采用挖掘机直接开挖, 工效较高。 ⒉在地质条件发生变化时,便于灵活、及时地转换施工工序,调整施工方法。 ⒊适应不同跨度和多种断面形式,初期支护工序操作便捷。 ⒋在台阶法开挖的基础上,预留核心土,左右侧错开开挖,利于开挖工作面稳定。 ⒌当围岩变形较大或突变时,在保证安全和满足净空要求的前提下,可尽快调整闭合时间。

注:施工费用以2007-2008年施工材料价格计算

工程实例

施工单位采用《三台阶七步开挖施工工法》的工程实例如下:

⒈郑州至西安客运专线ZXZQ08标张茅隧道长度为8489米,隧道最大涌水量立方米/天,开挖断面164平方米, 地质为Q2老黄土,为全线控制性工程,采用“三台阶七步开挖法”施工进度提升至70~75米/月,高于CD、CRD法 30~35米/月的施工进度;初期支护全环封闭在15天左右,仰拱紧跟开挖面,成环封闭快,确保了隧道施工安全; 较CD、CRD法平均每延米节约7000多元的施工成本;无须投入特殊设备,施工工艺满足质量要求,提前合同工期 50天安全顺利贯通。

三台阶七步开挖施工工法

三台阶七步开挖施工工法中铁十二局集团有限公司第二工程公司:赵华锋一、前言大断面软岩隧道施工中,传统的施工方法有双侧壁导坑法、CD法、CRD法等,这些施工方法进度慢、工效低、存在一定的局限性,如:限制了大型施工机械的使用,基本靠人工开挖,工效低、速度慢,难以满足客运专线工期要求;拆除临时支护时,正洞初期支护会因突然卸载而出现大的变形,存在安全风险;各分部开挖面循环衔接性差,相互干扰大,施工质量得不到充分保证;临时支护反复拆除,成本投入大等。

而目前国内大断面软岩隧道施工中,我们往往会面临以下问题:对工期紧迫性的要求,需组织快速施工;工程水文地质复杂,可变性大,须选择一种能适应地质变化而迅速过渡的施工方法;能较大限度地发挥大型施工机械的优势,以求最佳的施工进度;把长期施工实践所积累的作业习惯融合于施工方法中,做到高工效,易掌握,达到快速形成施工能力的目的等要求。

借鉴近几年大断面隧道施工的成功经验,规避传统施工方法的局限性,以加快隧道施工进度、保证隧道施工安全、提高施工质量为目的,提出了三台阶七步开挖法施工的工艺流程、施工步骤、控制要点、劳动组织、机具设备等,突出大断面软岩隧道开挖施工的技术特点,总结完善形成本工法.二、工法特点1、施工空间大,方便机械化施工,可以多作业面平行作业。

部分软岩或土质地段可以采用挖掘机直接开挖,工效较高。

2、在地质条件发生变化时,便于灵活、及时地转换施工工序,调整施工方法。

3、适应不同跨度和多种断面形式,初期支护工序操作便捷.4、在台阶法开挖的基础上,预留核心土,左右错开开挖,利于开挖工作面稳定。

5、当围岩变形较大或突变时, 在保证安全和满足净空要求的前提下,可尽快调整闭合时间.三、适用范围本工法适用于开挖断面为100~180m2,具备一定自稳条件的Ⅳ、Ⅴ级围岩地段隧道的施工。

四、施工工艺1、工艺原理“三台阶七步开挖法”,是以弧形导坑开挖预留核心土为基本模式,分上、中、下三个台阶七个开挖面,各部位的开挖与支护沿隧道纵向错开、平行推进的隧道施工方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三台阶七步开挖施工工法中铁十二局集团有限公司第二工程公司:赵华锋一、前言大断面软岩隧道施工中,传统的施工方法有双侧壁导坑法、CD法、CRD法等,这些施工方法进度慢、工效低、存在一定的局限性,如:限制了大型施工机械的使用,基本靠人工开挖,工效低、速度慢,难以满足客运专线工期要求;拆除临时支护时,正洞初期支护会因突然卸载而出现大的变形,存在安全风险;各分部开挖面循环衔接性差,相互干扰大,施工质量得不到充分保证;临时支护反复拆除,成本投入大等。

而目前国内大断面软岩隧道施工中,我们往往会面临以下问题:对工期紧迫性的要求,需组织快速施工;工程水文地质复杂,可变性大,须选择一种能适应地质变化而迅速过渡的施工方法;能较大限度地发挥大型施工机械的优势,以求最佳的施工进度;把长期施工实践所积累的作业习惯融合于施工方法中,做到高工效,易掌握,达到快速形成施工能力的目的等要求。

借鉴近几年大断面隧道施工的成功经验,规避传统施工方法的局限性,以加快隧道施工进度、保证隧道施工安全、提高施工质量为目的,提出了三台阶七步开挖法施工的工艺流程、施工步骤、控制要点、劳动组织、机具设备等,突出大断面软岩隧道开挖施工的技术特点,总结完善形成本工法。

二、工法特点1、施工空间大,方便机械化施工,可以多作业面平行作业。

部分软岩或土质地段可以采用挖掘机直接开挖,工效较高。

2、在地质条件发生变化时,便于灵活、及时地转换施工工序,调整施工方法。

3、适应不同跨度和多种断面形式,初期支护工序操作便捷。

4、在台阶法开挖的基础上,预留核心土,左右错开开挖,利于开挖工作面稳定。

5、当围岩变形较大或突变时, 在保证安全和满足净空要求的前提下,可尽快调整闭合时间。

三、适用范围本工法适用于开挖断面为100~180m2,具备一定自稳条件的Ⅳ、Ⅴ级围岩地段隧道的施工。

四、施工工艺1、工艺原理“三台阶七步开挖法”,是以弧形导坑开挖预留核心土为基本模式,分上、中、下三个台阶七个开挖面,各部位的开挖与支护沿隧道纵向错开、平行推进的隧道施工方法。

2、工艺流程3、三台阶七步开挖法施工步骤施工步骤见图1,开挖透视见图2,施工工序见图3所示第1步,上部弧形导坑开挖:在拱部超前支护后进行,环向开挖上部弧形导坑,预留核心土,核心土长度宜为3~5m,宽度宜为隧道开挖宽度的1/3~1/2。

开挖循环进尺应根据初期支护钢架间距确定,最大不得超过1.5 m,开挖后立即初喷3~5cm混凝土。

上台阶开挖矢跨比应大于0.3,开挖后应及时进行喷、锚、网系统支护,架设钢架,在钢架拱脚以上30cm高度处,紧贴钢架两侧边沿按下倾角30°打设锁脚锚杆,锁脚锚杆与钢架牢固焊接,复喷混凝土至设计厚度。

第2、3步,左、右侧中台阶开挖:开挖进尺应根据初期支护钢架间距确定,最大不得超过1.5m,开挖高度一般为3~3.5m,左、右侧台阶错开2~3m,开挖后立即初喷3~5混凝土,及时进行喷、锚、网系统支护,接长钢架,在钢架墙脚以上30cm高度处,紧贴钢架两侧边沿按下倾角30°打设锁脚锚杆,锁脚锚杆与钢架牢固焊接,复喷混凝土至设计厚度。

第4、5步,左、右侧下台阶开挖:开挖进尺应根据初期支护钢架间距确定,最大不得超过1.5m,开挖高度一般为3~3.5m,左、右侧台阶错开2~3m,开挖后立即初喷3~5混凝土,及时进行喷、锚、网系统支护,接长钢架,在钢架墙脚以上30cm高度处,紧贴钢架两侧边沿按下倾角30°打设锁脚锚杆,锁脚锚杆与钢架牢固焊接,复喷混凝土至设计厚度。

第6步,上、中、下台阶预留核心土:各台阶分别开挖预留的核心土,开挖进尺与各台阶循环进尺相一致。

第7步,隧底开挖:每循环开挖长度宜为2~3m,开挖后及时施作仰拱初期支护,完成两个隧底开挖、支护循环后,及时施作仰拱,仰拱分段长度宜为4~6m。

4、三台阶七步开挖法施工注意事项⑴、采用三台阶七步开挖法施工的隧道,应将超前地质预报纳入施工工序,并根据工程水文地质变化情况,及时调整各部台阶长度或施工方法,采取相应的技术措施,及早封闭成环,保证施工安全。

⑵、采用三台阶七步开挖法施工的隧道,应根据工程水文地质条件,按设计要求做好超前支护,防止围岩松弛,保证隧道开挖安全。

在断层、破碎带、浅埋段等自稳性较差或富水地层中,超前支护应按设计要求进行加强。

⑶、三台阶七步开挖法施工应符合下列要求:①以机械开挖为主,必要时辅以弱爆破;②弧形导坑应沿开挖轮廓线环向开挖,预留核心土,开挖后及时支护;③其他分步平行开挖,平行施作初期支护,各分部初期支护衔接紧密,及时封闭成环;④仰拱紧跟下台阶,及时闭合构成稳固的支护体系;⑤施工过程通过监控量测,掌握围岩和支护的变形情况,及时调整支护参数和预留变形量,保证施工安全;⑥完善洞内临时防排水系统,防止地下水浸泡拱墙脚基础。

五、机具设备本工法操作简单,单作业面施工机具配备见下表,可根据施工现场情况酌情调整。

单作业面施工机具配备六、劳动组织施工人员应经培训合格后上岗,特殊工种应持证上岗,人员分配和调整应按不同工种配齐、配足,单作业面施工一般需要75人左右,并保持相对稳定。

单作业面施工作业人员配备七、三台阶七步开挖法施工安全、质量控制措施1、隧道进洞前应做好洞顶及洞口防排水系统。

洞顶及洞口排水沟应铺砌,用砂浆抹面,防止地表水及施工用水下渗,影响结构安全。

2、三台阶七步开挖法施工应做好工序衔接。

工序安排应紧凑,尽量减少围岩暴露时间,避免因长时间暴露引起围岩失稳。

①初期支护应及时封闭成环,全断面初期支护闭合时间宜控制在15d左右;②仰拱应超前施作,仰拱距上台阶开挖工作面宜控制在30~40m。

铺设防水板、二次衬砌等后续工作应及时进行。

③对于土质隧道,衬砌应紧跟仰拱施工,一般为15~20m,衬砌距开挖掌子面最大不得超过60m;对于岩石爆破隧道,衬砌距开挖掌子面距离须满足爆破距离要求;3、在满足作业空间和台阶稳定的前提下,应尽量缩短台阶长度,核心土长度应控制在3~5m,宽度宜为隧道开挖宽度的1/3~1/2。

4、三台阶七步开挖法施工应严格控制开挖长度,根据围岩地质情况,合理确定循环进尺,每次开挖长度不得超过1.5m;开挖后立即初喷3~5cm混凝土,以减少围岩暴露时间。

5、严格按设计要求施作超前支护,控制好超前支护外插角,严格按注浆工艺加固地层,保证隧道开挖在超前支护的保护下施工。

6、隧道周边部位应预留30cm人工开挖,其余部位宜采用机械开挖,局部需要爆破时,必须采用弱爆破,不得超挖。

施工时应严格控制装药量,减少对围岩的扰动。

7、中、下台阶左、右侧开挖应错开,严禁对开,左右侧错开距离宜为 2~3m。

8、钢架应严格按设计及规范要求加工制作和架设。

钢架应架设在坚实基面上,严禁拱(墙)脚悬空或采用虚碴回填。

钢架应与锁脚锚杆(管)焊接牢固。

9、隧道超挖部位必须回填密实,严禁初期支护背后存在空洞。

必要时初期支护背后应进行充填注浆,保证初期支护与围岩密贴。

10、施工过程中可采用增加拱(墙)脚锁脚锚杆(管)、增设钢架拱(墙)脚部位纵向连接筋、扩大拱(墙)脚初期支护基础及增设拱(墙)脚槽钢垫板等增强拱(墙)脚承载力等措施控制变形。

11、应加强监控量测工作,根据量测结果,及时调整支护参数,确定二次衬砌施作时间,进行信息化施工管理。

12、应完善洞内临时防排水系统,严禁积水浸泡拱(墙)脚及在施工现场漫流,防止基底承载力降低。

当地层含水量大时,上台阶开挖工作面附近宜开挖横向水沟,将水引至隧道中部或两侧排水沟排出洞外。

必要时应配合井点降水等措施,降低地下水位至隧道仰拱以下,确保施工顺利进行。

反坡施工时,应设置集水坑将水集中抽排。

13、隧道施工应加强洞内通风,作业环境应符合职业健康及安全标准。

八、工程实例1、郑州至西安客运专线ZXZQ08标张茅隧道长度为8489m,隧道最大涌水量18990m3/d,开挖断面164m2,地质为Q2老黄土,为全线控制性工程,采用“三台阶七步开挖法”施工进度提升至70~75m/月,远远高于CD、CRD法30~35m/月的施工进度;初期支护全环封闭在15d左右,仰拱紧跟开挖面,成环封闭快,确保了隧道施工安全;较CD、CRD法平均每延米节约7000多元的施工成本;无需投入特殊设备,施工工艺满足质量要求,提前合同工期50天安全顺利贯通,经济和社会效益显著。

2、京珠高速公路靠椅山隧道,隧道分左右线,设计为单洞三车道,采用R=7.4m单心圆曲墙式衬砌。

最大开挖跨度为16.7m,最大开挖高度为10.1m。

最大开挖断面165.45m2,地质为中下泥盆统桂光群砂岩及泥质粉砂岩夹薄层页岩,因受摺曲及构造挤压影响,岩层节理裂隙发育,岩层破碎,岩石风化成亚砂土、亚粘土,原岩结构完全破坏。

在软岩地段施工中,采用三台阶七步开挖法,缩短工期50天,保证了整座隧道按期完成。

3、深圳盐坝高速公路大梅沙隧道,为分离式双洞单向三车道隧道,为三心圆内轮廓形式;最大开挖跨度为15.15m,高度为11.3m。

双洞洞身基本平行,中心距离平均40m。

盐田端左右线洞口段均有80mⅠ类围岩地段,为全风化花岗岩,裂隙发育,不稳定,遇水崩解软化,容易坍塌,经过比选最终采用三台阶七步开挖法施工,安全顺利地通过该段。

4、昆石高速公路小团山隧道,为双向六车道隧道,设计为净跨14.8m、净高8.9m的半圆拱曲墙断面,最大开挖宽度16.88m,最大开挖高度13.46m,最大开挖面积达192m2,隧道地处构造侵蚀低山地形地貌区,主要岩石为灰白、灰色灰岩,白云质灰岩及灰褐、黄褐色玄武岩,岩石破碎,节理裂隙极为发育。

在软岩地段施工采用三台阶七步开挖法,提前完成了施工任务。