冷轧连续退火机组中辐射管加热炉设计与调试探讨

冷轧连续退火炉温度控制系统设计与研究

冷轧连续退火炉温度控制系统设计与研究摘要:立式连续退火炉是板带生产企业中重要的装备,其的温度均衡连续性会直接影响到冷轧板带的质量以及成本。

文章主要是分析了立式连续退火炉的温度控制系统,在此基础上对连续退火炉的温度控制系统进行了讲解,望能为有关人员提供到一定的帮助和参考。

关键字:连续立式退火炉;金属热处理;控温;产品质量1、前言立式连续退火炉温度控制系统在提升产品的生产率、质量以及缩减能源消耗量上有着十分重要的作用。

在立式连续退火炉温度控制系统中被控的设备存在了滞后性、非流线性等的特征,使得以往传统常规的控制系统无法达到令人满意的效果。

为此研发出一种全新的控制系统对当前体系进行有效的改进,具有了十分重要的现实意义。

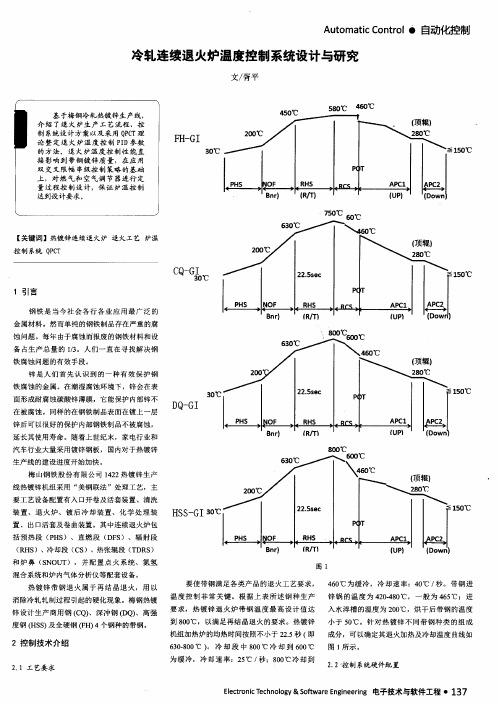

2、立式连续退火炉温度控制系统概述2.1工艺要求要使带钢满足各类产品的退火工艺要求,温度控制非常关键。

根据上表所述钢种生产要求,热镀锌退火炉带钢温度最高设计值达到800℃,以满足再结晶退火的要求。

热镀锌机组加热炉的均热时间按照不小于22.5秒(即630800℃)冷却段中800℃冷却到600℃为缓冷,冷却速率:25℃/秒;800℃冷却到460℃为缓冷,冷却速率:40℃/秒。

带钢进锌锅的温度为420-480℃,一般为465℃;进入水淬槽的温度为200℃,烘干后带钢的温度小于50℃。

针对热镀锌不同带钢种类的组成成分,可以确定其退火加热及冷却温度。

2.2控制系统硬件配置根据控制范围和要求,梅山热镀锌机组退火炉系统设计了一套含有3个CPU控制器的PLC控制系统硬件采用西门子S7系列。

其中一个S7400的PLC负责控制退火炉段的燃烧、炉膛压力、氮氢混合、和炉膛气体分析等的控制;一个S7-400的PLC负责清洗、后继冷却、化学处理等等的控制;一个300系列的PLC负责退火炉点火系统的控制。

本套系统还通过Profibus-DP与热镀锌机组电气传动PLC进行数据交换,通过标准以太网与热镀锌机组L2进行数据交换。

浅述退火炉用无外框式辐射管底座双重密封保温装置

浅述退火炉用无外框式辐射管底座双重密封保温装置摘要常规间接加热退火炉用辐射管底座安装后需人员进入炉内用纤维毯填塞辐射管底座与炉壳之间的缝隙,费时费力。

本文提供一种自带密封结构的辐射管底座保温装置,安装就位后无需人员进入炉内,大大节约时间,提供检修人员效率。

关键词辐射管底座;保温;密封1 概述宝钢冷轧厂某连续退火热处理线中,在立式连退炉采用辐射管加热炉钢带。

原产线中立式炉为引进设备,经过十多年的运行后,炉内耐火材料粉化严重,开始影响产品质量,而且能耗指标偏高。

原辐射管加热段炉衬使用硅钙板背衬,施工破损和使用收缩大,导致炉壁散热量极大(约12.13GJ/h),内衬板使用超限整体损坏严重,且大量采用焊接凸板加剧破损,须整体更换。

故冷轧厂计划停炉技改对退火炉内耐材及衬板进行更换。

对常规的耐材施工顺序而言,通常为炉内耐材施工、衬板施工,施工完毕后安装辐射管。

辐射管安装就位后,人工进入退火炉内进行塞缝处理。

本次技改冷轧厂给定的施工时间为38天,涉及1200平方米的耐材和不锈钢衬板的拆除与铺设,以及333套辐射管底座的拆除与重新安装。

综合考虑各方因素,结合前后施工工序,唯有节约辐射管底座回装后人员再次进入炉内塞缝这一工序存在节省时间的可能。

另外,辐射管内的烧嘴为立式退火炉提供加热钢带的热量,辐射管底座距离辐射管近,热短路效应明显,对应的炉壳温度高。

由于立式退火炉中辐射管底座占的炉壳面积比重高,降低辐射管底座温度可以有效地降低炉壳散热,提高炉子整体热效率,降低能耗。

因此,需要设计一种安装后自密封的辐射管底座结构。

2 背景技术工业炉窑是广泛应用于冶炼、化工行业的加热设备,间接加热式工业炉窑以辐射管为加热元件,辐射管设于底座上。

为提高加热效率减少热量损失,底座上需设有保温装置。

目前的底座保温结构为纤维毯外加不锈钢衬板包裹,或者采用纤维模块并在角部外加不锈钢框架。

3 这两种结构存在如下问题3.1 以不锈钢制成的衬板或框架容易变形,在检修时拆卸困难,检修完成后又难以安装。

浅析连续退火炉的温度控制

三 、结 语

对 于燃 烧控 制 ,实 际应 用 中 ,存在 调节 时问相 对较 长 , 生产 过程 由于 阀 门开度 与流量存 在 非线 性 ,使 常规 燃烧控 制 技术 难 以进行 有效 的控 制 。因此 ,我们 将进一 步研 究高 水平

!

! ! 里

堡 星 堡 : ≥

浅 析 连 续 退 火 炉 的温 度控 制

◆王

摘要 :带钢加热过程是一个具有大惯性滞后、多变量的复杂工况系统,而且连续退火炉处理的带 钢 品种规格 多,带钢速 度 变化频繁 ,采 用常规 的控制 方 法无 法 实现控 制 目标 。本 文就 我厂镀 锌线 退火

炉温度控 制进行 简要说 明。

琦

关键 词 :退 火炉 ;温度控 制 ;调节

一

、

退火炉 工艺技术概况

一

该 回路 控制设 备保持 过程变 量 ( P V ) 严格接 近来 自监视 系

统 的设 定点 ( S P ) 。 回路 的输 出 ( OU T ) 是 调节 阀 的需 要位 置 。 旦S P>P V, 阀打开 ;反之 , 若S P < P V,则 阀关 闭。

无扰 切换 。

性 能 指标 。带 钢连 续 退火 炉 的出 现 , 克 服 了过 去 罩式 退火 炉 生产 效率 偏 低 、热均 匀性 较 差等 不足 , 目前 已被 广 泛地 应用 于带 钢热 处理 工艺 。带钢 连续 退火 炉从炉 型上 主要 分 为卧式

和立 式两 大类 ,而 相对 于两种 不 同的炉 型 ,采 用 的热处 理工

段为例 对其温 度控制 进行说 明 。

出的命令 ( 启动 ,停止 ,复位,等等 ) 。每个烧嘴装有火焰

冷带钢轧制及连续退火技术研发与展望资料

冷带钢轧制及连续退火技术研发与展望时间:2013-08-13 09:29:44|浏览:897次|评论:0条 [收藏] [评论] [进入论坛]目前,串列式冷轧轧制的全连续化和冷轧与酸洗的直接化已经成为冷轧工艺的基本模式。

连续化生产的进一步发展是连续退火的直接化。

2000年以后,以提高板厚控制精度和平坦度控制精度为主要目的的…分享到:新浪微博QQ空间腾讯微博人人网开心网QQ好友复制网址0目前,串列式冷轧轧制的全连续化和冷轧与酸洗的直接化已经成为冷轧工艺的基本模式。

连续化生产的进一步发展是连续退火的直接化。

2000年以后,以提高板厚控制精度和平坦度控制精度为主要目的的小直径工作辊6辊UC轧机4机架串列式机组投入工业生产。

该系统酸洗前配置除鳞轧机进行机械除鳞,提高了酸洗效率,冷轧机组采用液压压下和高应答AC马达驱动,对板厚和张力进行无干扰控制,提高了板厚精度。

此外,在轧机入口和出口配置板形仪,在轧机之间配置平坦度计量仪,将带钢形状的实测值与设定值进行比较,对平坦度和边降进行控制,使高尺寸精度、高平坦度和高表面质量的高级冷轧板制造成为可能。

1、冷轧板厚度控制影响冷轧板厚度偏差的因素有:热轧加热炉滑轨造成的黑印、在热轧输出辊道上冷却引起的变形抗力波动、冷轧中焊接点通过时减速加速引起摩擦系数变化导致的轧制负荷波动等。

此外,轧机间张力的波动、支撑辊偏心、轧机刚性不足也对钢板厚度精度有影响。

使用液压厚度自动控制技术(AGC)可以减小这些因素对钢板厚度的影响。

近10年来,对基于数学物理模型的先进板厚控制系统进行了大量研究。

其中有利用最佳非线性控制的、对板厚和张力进行实时控制的仿真技术,仿真控制结果可使板厚和张力在总体上达到目标值,但带钢开始加速点的板厚和张力与目标值仍有偏差,这是一个需要解决的问题。

此外还有利用基于广义最小二乘法的ARMAX模型,根据测定的轧制数据,对钢板厚度进行确认的方法,以及利用该方法对可逆式冷轧机进行厚度前馈控制的技术。

连续退火炉辐射管泄露快速检漏技术

连续退火炉辐射管泄露快速检漏技术摘要:辐射管作为连续退火炉的关健设备,其破裂后会对退火炉的炉内气氛造成影响,进而影响到带钢的表面质量甚至会导致生产线停车,本文对辐射管泄露后如何快速有效的对漏点进行检测分析与探讨关键词:退火炉;辐射管;检漏1带钢在炉内的的加热带钢在连续退火炉内加热段被加热到再结晶退火温度进行退火处理,采用煤气作燃料的辐射管对带钢间接加热。

炉内充满保护气体,辐射管内保持负压操作,以防止辐射管破裂时管内的燃烧气体进入炉内破坏炉内气氛,影响带钢质量。

辐射管交错布置在带钢运行方向的两侧以保证带钢均匀加热。

2 辐射管破裂后造成的影响辐射管做为退火炉的重要设备组成部分,又被称之为”炉中之炉”.影响辐射管的使用寿命因素有辐射管的制造材质和制造工艺、辐射管内的燃烧气氛、安装维护、辐射管表面温度分布的均匀性、生产工艺及操作水平。

辐射管如出现破裂,会造成炉内气氛的破坏,含有氢气的保护气体进入辐射管内,然后被废气风机抽出排放。

造成的影响有:(1)炉膛内的HNX 保护气体源源不断的被排烟风机抽出排放,造成炉压降低,为保证炉压正常,保护气体流量调节阀开度将会自动增大,为此会增加HNX 保护气体的流量,消耗更多的能源。

(2)正常生产时辐射管和废气管道内的温度较高,被抽入辐射管和废气管道中的H2 和燃烧剩余的O2 进行再一次的燃烧,进一步增加了辐射管和废气管道的温度,降低了辐射管及废气管道的使用寿命。

(3)生产中出现故障需吹扫降温时,吹扫空气和H2 混合易发生爆炸,存在较大的安全隐患。

(4)如果空气进入炉膛内,炉内氧含量将上升,带钢会被氧化,严重影响带钢的表面质量。

鉴于上述影响,当辐射管破损时应立即在辐射管烟气出口处加堵盲板弃用,同时利用大修时间予以更换。

但辐射管的查漏工作极其繁琐,通常的做法是停炉后对辐射管进行逐个打压或者专业人员进入炉内对辐射管逐个查看,不仅时间长,而且浪费大量人力、物力,严重影响生产线的稳定运行。

冷轧连续退火机组中辐射管加热炉设计与调试探讨

冷轧连续退火机组中辐射管加热炉设计与调试探讨摘要:本文以理论与实践为基础,介绍了用于冷轧连续退火机组辐射管加热炉的设计,详细阐述了辐射管烧嘴的设计特点,烧嘴的燃烧调整等。

并且还简要介绍了现在最新冷轧加热炉的最新技术。

关键词:辐射管加热炉烧嘴烧嘴调整The Heating Furnace Design and Commissioning In Cold Rolling Continuous Annealing LineAbstract:On the base of theories and practical experience,this article introduce the design about the radiant tube heating furnace applying to cold rolling continuous annealing line,and state in details the design feature of radiant tube burner,adjustment for the burners and so on. In addition,some new technology for cold rolling heating furnace was introduced briefly in this text.Keywords:radiant tube heating furnace,burner,adjustment burner1 前言冷轧宽带钢连续退火炉主要用于轧后带钢的再结晶退火,以消除冷加工硬化。

而连续退火炉中的加热炉设计的合理性及调试的好坏,直接影响到以后机组的正常稳定运行。

常熟华冶热镀锌连续退火炉是我公司对热镀锌连续退火炉进行从设计、施工到调试的“交钥匙”工程,本文首先以它为蓝本详细阐述华冶热镀锌辐射管加热炉的设计、烧嘴调试,最后将对现在最新的加热炉所采用的技术进行介绍。

镀锌机组退火炉W型辐射管损伤的数值模拟研究

半部分管体整体下沉ꎬ由此可推断辐射管结构存在设计缺

陷ꎬ故对辐射管进行有限元分析ꎮ

将仿真分析结果与实际应用的辐射管损坏缺陷进行

对比、验证ꎬ分析损坏原因ꎮ 并利用三维建模 SolidWorks

和 Ansys 进行联合分析ꎮ 根据辐射管损坏原因ꎬ优化辐射

管结构ꎬ并与原始结 构 进 行 对 比ꎬ 分 析 优 化 后 结 构 的 可

250.00 750.00

图 8 优化的结构模型

图 6 辐射管应变分布图

从应力和应变的分析结果可知ꎬ受力比较危险的区域

有两处ꎮ 分别是辐射管下部的入口处、右侧吊耳处区域ꎮ

Type:Equivalent (von-Mises) Stress

Unit: MPa

Time: 1

2021/2/27 23:05

Keywords: galvanized annealing furnaceꎻ W-type radiation tubeꎻ numerical simulationꎻ Workbench

0 引言

热镀锌退火炉是冷轧关键设备之一ꎬ而 W 型辐射管

是冷轧产线重要的加 热 装 置 [1] ꎮ 该 装 置 主 要 包 括 三 部

信息技术

Tatal Deforrmation

Type:Total Defoቤተ መጻሕፍቲ ባይዱmation

Unit: mm

Time: 1

2021/2/27 23:28

45.979 Max

40.87

35.762

30.653

25.544

20.435

15.326

10.218

Autornatic

0 Min

信息化背景下探析连续退火炉辐射管换热器对镀锌研究现状

信息化背景下探析连续退火炉辐射管换热器对镀锌研究现状河北河钢集团邯钢邯宝冷轧厂河北邯郸056001摘要当辐射管换热器出现开裂、泄漏缺陷后,将使烧嘴已调整好的空燃比遭到破坏,使设计的过氧燃烧不能实现,使退火炉的加热能力降低,从而导致机组产量降低。

而且会导致辐射管、辐射管热风管道、废气管道等在线设备的损坏,威胁到设备及人身安全。

关键词连续退火炉;辐射管;换热器;缺陷;空燃比基于提高退火炉加热能力、节能及降低烟气温度而设计的辐射管换热器是该类型炉子十分关键的辅助设备之一,冷轧厂冷镀锌线辐射管换热器在线数量为XXXXX台。

1 连续退火炉概述冷镀锌线退火工艺段主要是连续退火炉,它采用利用烟气余热加热保护气体喷射预热带钢、全辐射管加热和均热、箱式窄缝喷嘴喷吹保护气体快速冷却和镀后空气喷射冷却等技术。

连续退火炉由预热段、加热均热段、喷射冷却段、均衡段、出口段和镀后冷却段组成。

预热段能够通过加热段排放的废气余热预热钢带;加热均热段加热带钢到退火温度并且将温度保持必要的时间,以便于带钢内晶粒的重结晶;带钢在喷射冷却段,进行快速冷却,以防止晶粒的进一步长大,在保护气氛下快速冷却到镀锌温度;炉子均衡段可以使带钢温度均衡,目的是在最好的条件下将带钢输送到镀锌部分;经过均衡段之后,带钢通过出口段进入锌锅,进行镀锌,出口段把炉内的张力和镀后冷却段的张力分开,并且调节炉内的张力,同时通过炉鼻子输送带钢进入锌锅镀锌;带钢出锌锅后在镀后冷却段,温度下降到锌液凝固温度以下,避免锌液黏附在塔顶辊上[1]。

2 连续退火炉的作用2.1 改善金属的机械性能板带经过冷轧变形后,金属内部组织发生变化,晶粒拉长,晶粒破碎和晶粒缺陷大量存在。

冷轧变形越大晶粒的破碎和位错密度越大,金属的塑性变形抗力增大,也就是硬度和强度显著增加塑性和韧性下降产生所谓的“加工硬化”现象。

板带经过冷轧变形后外力对金属所做的功有90%以上在发生金属变形时使金属的温度升高,随后散掉。

浅析通钢冷轧厂连续热镀锌机组退火炉过程检测系统的设计

浅析通钢冷轧厂连续热镀锌机组退火炉过程检测系统的设计吉林通钢冷轧板公司苏大林摘要:本文介绍了通钢100万吨冷轧工程中连续热镀锌机组退火炉过程检测的设计与实现,并分析、简述它的燃烧方式。

关键词:退火炉过程检测双交叉限幅1前言随着国际国内钢铁行业竞争的激烈化,各大钢铁企业都在努力调整产品结构、增加产品附加值来提高企业竞争力。

通钢100万吨冷轧工程中的大型、现代化连续热镀锌机组是通钢产品结构调整的重点工程,大大增加了热轧产品的附加值。

卧式结构的退火炉是该连续热镀锌生产线中的关键设备,它对产品质量的影响是至关重要的。

退火炉的温度控制,以及对退火炉的气氛控制直接影响到镀锌板的锌层粘附能力及表面质量,同时合理控制退火炉温度可以节约能源降低生产成本。

2控制方案确定连续热镀锌退火炉由无氧化加热炉(PH/NOF)和辐射管加热炉(RTHF/RTSF)两部分组成。

无氧化炉(PH/NOF)分为一个预热段和一个加热段共4个燃烧温度控制区,辐射管加热炉有6个温度控制区(RTHF4/RTSF2)。

鉴于该退火炉分10个控制区,每区设有燃气、空气调节回路,加之炉膛压力、燃气、空气压力调节回路,总闭环回路很多,另外还有多个开关量控制的燃气低压紧急切断回路,温度测量点、流量测量点、压力测量点及其他过程参数考虑,炉区所有的过程检测控制仪表均进入PLC基础自动化系统,实现电气仪表的一体化,过程检测和控制采用一台S7-416-2DP控制器,配置1套HMI系统,可以很方便的修改各个控制参数,报警显示、打印曲线等,方便于操作者,减少了劳动强度。

根据热镀锌生产工艺要求,该控制系统完成如下功能:(1) 建立退火炉各段温度设定值,监测及控制退火炉各段温度,根据现场仪表检测,调节执行系统以获得炉子工作参数设定值的闭环控制;(2)风机启动、停止程序的逻辑控制,燃气系统、保护气体系统、水冷系统的安全检查,烧嘴点火及其它逻辑控制;(3)操作参数、消耗及生产统计的显示和记录,对生产过程中的参数进行分析、打印输出,对炉温、炉压、燃气压力超出设定值的报警指示,以及在某些报警条件下采取安全保护措施的功能,如切断燃气,关断保护气体或在炉温达不到设定值时自动降低机组运行速度;(4)通过一套交互式文字显示系统与操作者交流,与过程计算机(二级计算机)联系及交换信息;(5)联接现场仪表进行数字和模拟信号的交换。

冷轧连续退火炉温度控制系统设计与研究

800℃

生 产 线 的建 设 进 度 开 始 加 快 。

梅 山钢铁股 份有 限公司 1422热镀锌 生产

线 热镀锌机组采 用 “美钢联法 ”处理工艺 ,主

要 工艺 设备配置 有入 口开卷及活套装置、清洗 装 置、退 火 炉、镀 后冷 却装 置 、化 学 处理 装 HSS-GI 30℃

铁腐蚀的金属 。在潮湿腐蚀环境下 ,锌会在表 面形成耐腐蚀碳酸锌薄膜 ,它 能保护 内部锌不 在被腐蚀 。同样 的在钢铁制 品表面在镀上一层

30℃

DQ—GI

15O℃

锌 后可 以很好的保护 内部钢铁制品不被腐蚀 ,

延 长其 使用寿命。随着上世纪末 ,家 电行业和

汽 车 行 业 大 量 采 用 镀 锌 钢 板 , 国 内对 于 热 镀 锌

的控制 ;一个 S7—400的 PLC负责清 洗、后继

设定 值

冷 却、化学处理等等的控制;一个 300系列 的

PLC负责退火炉 点火系统的控制 。本套系统还

通 过 Profibus.DP与热镀 锌机 组 电气 传动 PLC

进行数据 交换 ,通 过标准 以太 网与热镀锌机组

M

L2进行数据交换 。 其网络结构如 图 2所示 。

1 引言

CQ。 —GI

30℃

150℃

钢 铁是 当今 社会各 行各 业应 用最 广泛 的

金属材料 。然而单纯 的钢铁制 品存在 严重 的腐

蚀 问题 。每年 由于腐蚀而报废 的钢铁材料 和设

备 占生 产总量 的 1/3。人们 一直在 寻找解决钢

铁腐蚀 问题的有效手段 。

锌是 人们 首先 认识 到的 一种有 效保 护钢

FH—GI

冷轧带钢连续退火炉燃烧控制系统的优化

总第302期2021年第2期HEBEI METALLURGYTotal No. 302 2021 , Number 2冷轧带钢连续退火炉燃烧控制系统的优化程入川,王凯飞,关淑巧,刘春涛(河钢唐钢高强汽车板有限公司,河北唐山063000)摘要:连续退火是冷乳带钢生产的重要环节。

针对河钢唐钢退火炉存在的燃烧废气中N O x超标、煤气 单耗高、极限薄规格带钢在加热段易瓢曲等问题,结合产线实际情况,通过调整、优化燃烧控制参数,开 发多项自动调整控制程序,解决了上述问题,达到了节能降耗、环保排放、高端产品生产的目的。

关键词:连续退火炉;燃烧系统;自动控制;空燃比;N O x;煤耗;小火焰燃烧中图分类号:TG155. 1文献标识码:B 文章编号:1006 -5008(2021)02-0048-05d o i:10. 13630/j. cnki. 13 -1172.2021.0210OPTIMIZATION OFCOMBUSTION CONTROL SYSTEM FOR CONTINUOUS ANNEALING FURNACE OF COLD ROLLED STEEL STRIP Cheng Ruchuan,Wang K aifei,Guan Shuqiao,Liu Chuntao(H ig h Strength Autom obile Plate C om pany,H BIS Group Tangsteel C om pany,Tangshan,Hebei , 063000) A bstract:Continuous annealing is an im portant part o f cold rolled strip production. A im in g at the problems existing in annealing furnace o f HBIS Group Tangsteel,such as excessive N O x in combustion exhaust gas,high unit consumption o f gas,easy buckling o f lim it thin gauge strip in heating section,e t c.,combined w ith the actual situation o f production lin e,the above problems are solved through measures o f optim izing combustion control parameters and developing a number o f automatic adjustment control procedures. It plays an im portant supporting role in energy saving,environm ental protection and high - end product production.Key W o rd s:continuous annealing furnace;combustion system;automatic c o n tro l;air fuel ra tio;N O x;coal consumption ;small flam e combustion0 引言随着钢铁行业的激烈竞争,产品的高质量、低成 本等性能越来越受到重视。

辐射管式热处理炉加热温度控制及优化分析.

393辐射管式热处理炉加热温度控制及优化分析【摘要】在现场工艺参数设计与试验的基础上,对辐射管温度与实际加热温度的相关关系、辐射管式热处理炉加热温度的设定、加热速度及控制模式的选择进行了定量的探讨,为提高加热质量、优化温度控制提供了参考依据。

【关键词】辐射管加热温度控制优化分析热处理炉的温度控制是由加热系统完成的,加热系统包括硬件(燃烧设备、计量检测仪器仪表及控制元器件等)和软件(执行控制程序及数学模型)。

燃烧的质量直接关系到产品质量、能源消耗及产能的优化。

1. 温度设定热处理的加热工艺控制主要是对加热温度,加热速度,保温时间和冷却方式的控制。

而加热温度又分为淬火加热温度,正火加热温度和回火加热温度(高温回火和低温回火),冷却方式又分为快速冷却、气雾冷却、自然冷却(在空气中冷却)以及“堆垛缓冷”等。

在实际生产中主要是设定炉温控制模型,加热曲线(加热速度),加热温度和保温时间。

而辐射管式热处理炉内的热交换主要途径是辐射和传导。

在计算机HMI 上的1~20区温度PID 控制界面,系统规定了三种温度设定模式,一是HMI 设定模式,二是数学模型设定模式,三是目标温度设定模式,通常使用的为HMI 模式。

炉温的设定模型依据热处理工艺的不同而不同。

对于奥氏体化的加热工艺而言,1~6区的温度低于目标加热温度。

通常1区、2区温度设定为750℃,3区、4区的温度设定为800℃,5区、6区温度设定范围是850℃至工艺目标温度,并且以一定的斜率升到加热目标温度。

高温回火与常化和低温回火曲线不同,曲线前后炉温相同,基本上是以加热目标温度为设定温度。

这是因为辐射管的热流足够高,可以保持炉子温度。

低温回火曲线与奥氏体化温度曲线不同,曲线前段的炉温比后段高,这是因为回火温度相应较低,输入的热量不再受辐射管的能力限制,可以保持炉子温度。

在入口段,给予较高热量可以将钢板更快加热,在保证加热质量的前提下提高产量。

2. 加热速度(升降温斜率)的设定在计算机HMI 上的1~20区温度PID 控制界面,系统设定了两种升降温设定模式,一是斜率控制模式,二是实际温度设定模式。

连续退火炉辐射管的燃烧调整

工 业Байду номын сангаас技 术

连 续退 火炉辐 射 管 的燃烧 调 整

范 超

( 新余钢铁集 团有限公司 , 江西 新余 3 3 8 0 0 1 )

摘 要: 针 对燃 气辐 射 管 电磁 阀堵塞 、 燃 烧废 气 中残余 C O值 偏 高 、 燃烧 效 率低 的 问题 , 通 过 改进 燃 烧 调整 过 程 , 增 加 火焰监 测 器 等手 段 降低 了废 气 中的残 余 C O值 , 提 高燃 烧 效 率。 旨在 为相 关工作 提 供 借鉴 。 关键 词 : 辐射 管 ; 燃烧 ; 调整; 效 率

1概 况 仍 需关 注 , 当多个 热 电 偶温 度 报 高 或某 一 层 辐 射管 出现 锁 死后 应 该 新 钢 连续 退 火 炉 加 热 区 采 用燃 气 辐 射 管 将 酸 轧 机 组 冷 硬 卷 由 通 知检 修 维护 方 到 现场 检查 。 常 温加 热 至 再 结 晶 退火 温度 , 降低 带 钢 强 度 并 提 高 其 塑 形 , 以获 得 如 发 现 集 气 室 压力 报 高 ( 管道 负压 不 够 大 ) 或 废 气 风 机 转 速 过 更好 的 力学 加 工 性 能 。加 热 区分 为 加热 段 和 均热 段 ,分 别 布 置 了 高, 炉 子应 适 当 降低 速 度 、 减 缓加 热 需 求 , 使得 产生 的高 温 废气 能 够 3 3 4个 和 1 8 个 W 燃 气辐 射 管 。 迅速 、 及 时被 抽 出而 不 会影 响辐 射 管 的正 常 燃烧 , 同时也 保 护 设 备 、 2辐射管工作原理 延长管道寿命 ; 另确认 预热段循环风机运行状态和转速是否正常。 混 合 煤 气 和 预热 后 的助 燃 空气 经烧 嘴点 火 电极 放 电点 火 后 在 ( 3 ) 数 据不 够 准确 , 电流值 波 动 较大 辐射管体内燃烧,产生 6 5 O ℃的高温废气通过换热器与助燃空气人 分析 : 正 常 情况 下 废 气 温度 一般 保 持 在 6 0 0 %~ 7 0 0  ̄ C, 此 时 的 检 口处 的 常温 助 燃 空气 换热 后 由废 气 风 机抽 至相 应 的集 气 室 。 常温 助 测数 据 较 为准 确 , 能 较 全 面 的反 映 辐射 管 常 态燃 烧 的基 本 状况 。在 燃空 气 经过 换 热后 温 度升 至 4 5 0 %,与混 合 煤气 一起 点 燃 后 可 以获 调 试 时 , F i v e s S t e i n 公 司建议 采 用 点 火 控 制 的 新 技术 ,即通 过 每 一 得更 好 的燃 烧 效果 。 个辐射管点火 电极与接地线形成 的回路 , 以此产生 的电流值来作为 混 合 煤 气 由转 炉煤 气 ( 热值约 l < j , r n 3 ) 和焦 炉煤气 ( 热值约 I ( J , 该辐射管的燃烧状态依据。 但新技术采用后 , 电流值普遍波动大 , 辐 m )按 的 配 比混 合 , 以达 到 炉 子 设 计 公 司 F i v e s S t e i n煤 气 热 值 射管容易故障报红。 在试行一段时间后, 决定重新采用之前 的技术, 7 5 0 0 K J i m 的要 求 。 w 型辐 射 管 燃烧 方 式 为 O N — O F F控制 , 板 温控 制 安 装 额 外 的火 焰 监 测 器 , 便 于 捕 捉 火焰 光 波 , 且 反 馈 电流 值 十 分 稳 程序在 不同 的加 热模式下 向加热 区 3 5 2个辐 射管烧 嘴控 制单元 定 。该 火 焰检 测 器 能确 保 辐 射管 燃 烧 过 程稳 定 , 电流 值 基本 稳 定 在 ( B C U ) 发送点火或关 闭信号 , 以达到实时所需加热量 的动态控制效 2 5 1 * A, 但一定程度上掩盖了辐射管燃烧效率的好坏。所 以必须通过 果。 通常以检测辐射管燃烧后废气中残氧量 的方式来判断整个燃烧 燃 烧调 整 进一 步 确认 残 氧量 。 ( 4 ) 常见 报错 故 障诊 断 状态 , 一般 情 况 下 将 残 氧 量 控 制 在 3 . 8 %~ 4 . 2 %之 间 , 烧 嘴 可 以 获得 最 佳 的燃 烧 效 果 ,此 时燃 烧 温 度 最 高 且 废气 中残 留的 C O值 少 , 安 报 错 数字 1 一 停 止燃 烧 后 仍有 火 焰信 号 ,说 明阀体 有 漏 或 是元 全节能。 器件故障; 报错数字 2 一点火失败 , 说明点火 电极积碳或是煤气空气 燃 气 辐 射 管 由烧 嘴 控 制 单 元 B C U ( B u r n e r c o n t r o l u n i t ) 控 制 其 阀故 障 ; 报错数字 4 一 未 检 测 到 火焰 信号 , 说 明 电 流 值 A 过 低 , 辐 点火动作 , 一次完整的 自动燃烧过程 , 共有 4次电磁阀动作。 工作程 射 管 燃 烧状 态 十分 不 稳定 。 序为 : a . 空气 电磁 闪开启 , 吹 扫辐 射管 。 b . 煤 气 电磁 阀开启 , 同时 点火 4燃 烧 调整 流 程 电极 放 电 , 产 生火 焰 。 c . 煤 气 电磁 阀关 闭 , 火 焰 熄灭 。 d . 空 气 电磁 阀 关 ( 1 ) 确 认 废 气分 析 仪 和 压差 计 完好 , 检查 烧 嘴 各 个 元件 完 好 、 如 闭, 辐 射 管 为准 备状 态 。在 加 热 区 辐射 管 的 操作 画面 上 可 以看 见 辐 缺 失进 行 记 录 。 射 管 依次 显示 为初 始状 态 白色一 蓝 色 a 一绿色 b 一蓝色 c 一 白色 d 。 ( 2 ) 检 测设 备 均 校 零 , 压 差计 测 试 前 应 检 查 软 管 是 否 松 动 并 校 正常 生产 时 , 点 火 成功 , 窥视孑 L 可 见蓝 色 火焰 ; 火焰 熄 灭 时 可见 暗 红 零 。 色 的辐射 管 本 体 。 ( 3 )连 接 压 差 计一 手 动 吹 扫一 打 开两 个 空 气 阀 门一 调整 压差 3辐 射 管燃 烧 调整 及 故 障分 析 ( 3 0 / 4 0 m b a r ) 并记 录一 用 扳手 稍 紧 固螺 母一 关 闭 阀 门 。 3 . 1燃烧 调 整 现状 ( 4 ) 打开 废气 管 螺母 一 手 动点 火一 废 气 分 析 仪 s T A R T 一 待 电 流 新 钢 连续 退 火 机组 于 2 0 1 1 年 8月热 负 荷试 车 , 整个 炉 区 R T F 、 值 显示 后进 行 废气 分 析一 时 长推 荐 不 超过 1 分半 。 s F辐射管本体及相关 管道 系统安装集中在 2 0 1 1 年 1 月至 3月 , 之 ( 5 ) 根据 残 氧量 调 节煤 气 流 量 阀( 3 . 8 %~ 4 . 2 %) 残氧量高 : 5 % 或者更大一增大煤气 后进行 了一系列的辐射管燃烧调整 。在长期生产过程中 , 由于混合 煤 气配 比发生 变 化 , 热 值波 动 , 辐 射 管煤 气 及 助燃 空 气 电 磁 阀堵 塞 , 残氧量低或 C O值不为 O 一减小煤气 。 流 量 调 节 螺母 松 动 等 一 系 列 问题 均 会 给 辐 射管 的燃 烧 效 果 带 来 巨 注 意调 节 的 目标 方 向是 否 与残 氧量 的变 化 趋势 一 致 , 否 则 应 稍 大影响 , 过 量的 C O不 但 会 造 成 能 源 浪 费 , 还 会 在 高 温 环 境 下 的废 停 留观 察 或重 新 进 行此 次燃 烧 调 整 。 废气 分 析 开始 3 O秒 至 1 分半 , 气 管 道 中燃烧 , 过 度 消耗 和 损坏 设 备 。2 0 1 3 年1 2月起 , 对 连 续 退火 数 值 相 对稳 定 ; 时间过长, 温 度 过高 , 废 气分 析 仪 管 会 被 烧 红 , 影 响 数 据 准确 。 机组 的辐 射管 重 新进 行 了 系统 的燃 烧 调 整 。 3 . 2燃 烧调 整 过 程 中发 现 的主要 问题 5 结束 语 ( 1 ) 空 气 差 普 遍 偏 低 , 大多 只有标准值 ( 3 0 / 4 0 / 5 0 m b a r ) 的 一 连续退火炉加热 区燃气辐射管的燃烧调整对于降低煤气消耗 , 半, 个别压差极低 , 造成烧嘴残余 C O含量极高 。 提 高 生 产 安 全性 有 着 重 要 作 用 , 经 过 固 定空 气 压 差 、 增 加 火 焰 监 测 分析 : 空气 压 差 是 燃 烧 调 整 的基 础 , 其 正 确 才 能顺 利 进 行 后 续 器 、 改 进 调整 调 整过 程 等 手段 使 得 辐 射管 燃 烧 效果 更 佳 。通 过 燃 烧 废气残氧量 、 C O值的调节。 压差是气体介质通过流量孑 L 板前后的压 调 整 后 ,连 续 退 火 炉 加 热 区集 气 室 的残 余 C O值 水 平 从 2 0 1 3 年 的 力差 , 与流 量 是对 应 的换 算 关 系 , 调 节 压差 即调 节流 量 大小 。 3 0 0 0 p p m左右降至 目前的 7 0 0 p p m左右 ,煤气消耗得到大幅度的降 考虑 到现 实 生 产 中空 气 流 量波 动 至 低位 , 煤 气 流 量 波动 至 高位 低 , 且燃 烧 效率 提 高 。 参 考 文 献 或 成 分 发 生 变 化 的可 能 性 ( O N — O F F控 制 、 煤气 及 空 气 电磁 阀 不 断 开关 , 燃烧 热 量 需 求 的 不 断改 变 ) , 空 气 压 差 不 能偏 小 , 以保 证 安 全 … 于 盈盈 . 连 续 退 火 炉二 级控 制 系统 的研 究【 D 1 . 河北工业大学, 2 0 1 3 . 及减少 C O的过 剩 量 。 [ 2 ] 吴敦锋 . 连 续 退 火 炉 快 冷 段 温 度 控 制 设 计 与研 究 [ D 】 . 东北大 学, 0 0 9. 残 氧 量过 低 , 燃烧不充分 , 火焰温度低 , 燃 烧 效 率低 下 ; 过 剩 的 2 C O, 可 能 与废 气管 道 内氧 气 在高 温状 态 下 发生 二次 燃 烧 。 比如 废 气 [ 3 ] 陈 波. 连 续 退 火 炉 温度控 制 系统 的 设计 与 实现 『 D 1 . 东北大学,

探讨600MPa级冷轧双相钢的连退工艺

管理及其他M anagement and other探讨600MPa级冷轧双相钢的连退工艺唐东东摘要:双相钢以其高延性和高强度等特点,在汽车制造行业得到广泛应用。

作为双相钢生产和应用过程中的主要工艺技术,连退工艺必须通过实验和研究来提升钢材的使用性能。

本文通过板材成形、连续退火和热力模拟实验设备,并结合金相显微分析、常温拉伸等多种实验方法,对冷轧双相钢的性能、组织和相变进行深入研究,计算相关参数与工艺应用对钢材的影响,以促进双相钢产业的发展。

关键词:600MPa级;钢材料;冷轧双相钢;连退工艺本文旨在通过运用板材成形、连续退火和热力模拟实验设备,结合金相显微分析、常温拉伸等多种实验方法,对冷轧双相钢的性能、组织和相变等方面进行深入研究,计算双相钢连退工艺各项参数与工艺应用对钢材各方面的影响,从而为双相钢产业的发展和进步提供有力支持。

1 双相钢相变规律研究概述当前,很多热处理工艺采用连续冷却处理方式,如水冷淬火、空冷正火和炉冷退火等。

由于奥氏体在连续冷却转变处理和等温转变中表现不同,其在整体转变后会发生新的组织转变,这是由于各个阶段温度不同而引起的。

另外,由于冷却速度存在差异,转变物质类型和转变相对量也发生变化,因此需要准确获取材料性能和组织结构数据。

因此,连续冷却经常具有复杂的转变过程,很难计算实际的转变规律。

冷轧双相钢经过冷轧处理后,可以通过连退工艺控制其成型形貌、结构和组织比例,从而实现沉淀和相变强化。

在所有的强化体系中,相变强化是最关键的部分,通过合理控制铁素体、贝氏体和马氏体等组织的比例,实现高韧性和高强度元素组织之间的完美配合。

双相钢材料的连退工艺主要是调节不同相区之间的冷却速度和加热速度。

两相区不同冷却速率下的奥氏体冷却至室温阶段的元素组织类型变化,也会在一定程度上影响双相钢的力学性能和内部组织结构。

因此,本文通过进行双相钢静态和动态CCT实验,深入分析冷轧双相钢材料的相变点,找出各种工艺对组织结构和CCT曲线的影响,为双相钢连退工艺提供准确的数据基础。

邯钢连退线退火炉的加热控制

邯钢连退线退火炉的加热控制【摘要】对邯钢西区冷轧厂连退线退火炉的加热段进行介绍,分析加热控制的组成和先进技术,说明加热控制功能特点。

【关键词】退火炉加热控制1 引言邯钢连退线退火炉是由比利时DREVER公司设计,其设计采用分布式数字式控制,具有简易和安全的过程控制、开放式系统、模块化的硬件、便捷的通讯等特点。

本文介绍和分析邯钢连退线退火炉的加热控制及特点。

退火炉的加热单元是由378个独立的煤气辐射管通过内部燃烧产生的热辐射加热带钢,每个煤气辐射管是由单独的烧嘴控制单元控制。

加热控制就是通过有序的控制378个烧嘴控制单元驱动辐射管的燃烧,最终达到不同钢种在加热段的温度要求。

2 加热段介绍连退线退火炉加热系统分为预热段、加热段和均热段。

炉内采用HNx (96%N,4%H)作为保护气。

2.1 预热段预热段内保护气体与辐射管排出的高温烟气在热交换器内进行热交换后,被预热段循环风机重新送入预热段喷吹到带钢表面,因此带钢在预热段的温度可以通过调节循环风机的转速来改变。

一般在预热段带钢温度能够被加热到120℃至150℃。

2.2 加热段和均热段加热段和均热段采用交错分布在带钢两侧的W型煤气辐射管进行加热,混合煤气在辐射管内燃烧,产生的热量通过w形辐射管传到带钢表面。

在炉子传动和操作侧均匀对称的分布有378个辐射管,每个辐射管由1个烧嘴控制器控制。

辐射管的烧嘴处具有高温烟气与助燃空气换热的功能,可将助燃空气预热到约550℃。

辐射管燃烧系统采用的是“鼓—抽”式燃烧方式,助燃空气经助燃风机提供给辐射管烧嘴,烟气由排烟风机通过辐射管抽出。

3 加热控制系统的组成3.1 过程控制系统退火炉控制系统主要由s7—400和人机界面计算机组成。

采用PLC编程软件的PCS7模块化编程方法,使用梯形图、语句表及功能块图编制程序实现PID控制算法,从而使控制系统简单、易操作。

在现场配备远程I/O从站,用与采集温度、压力、流量、位置等参数,及对烧嘴控制单元、阀门、气缸、电机等进行控制。

辐射管式热处理炉加热温度的控制及优化

Co t o n tm ia i n o a i g Te p r t r n r la d Op i z to fHe tn m e a u e

i a e t e t Fu n c t n He tTr a m n r a e wih

Ra i n b r r d a tTu e Bu ne s

温 回火 和低温 回火 的加 热 曲线 , 可 以直 接查 出 则 对应 规格 的加 热速率 。 3 2 插值 法 .

第 6期

杨兆根等: 辐射管式热处理炉加热温度的控制及优化

‘ 5・ l

体 化温 度 曲线 不 同 , 曲线前 段 的炉温 比后 段高 , 这

是 因为 回火温 度 相应 较 低 , 入 的 热量 不 再 受 辐 输

m 3 m、5 m 和 8mm 钢板 的奥 氏体 化 、 m、0m 1 m 高

是 H I M 模式 。 炉 温的设定 模型依据 热处理工艺 的不 同而不

制元器 件等硬件和执 行控制程序 及数学模 型等软 件 。燃烧质 量直 接关 系 到产 品质 量 、 能源 消耗 及 产能优化 。

1 温度 的设 定

同。对于奥 氏体化 的加热 工艺 , 6区 的温 度低 1~ 于 目标 加 热 温 度 。通 常 1 2区温 度设 定 为 7 0 、 5

r fr n e b i frh a n u i i p o e n n e e r t e c n rlo t z t n eee c a s o e t g q a  ̄ m rv me ta d tmp au o to p i ai . s i l r mi o

Ke ywo d Ra i n u e b n rh ai Te rs d a tt b ur e e tng, mpeaur o t l Op i z to d a ay i rt e c n r , tmiai n a l ss o n n

冷轧连续退火机组中辐射管加热炉设计与调试探讨

Ke wo d : a a t b he tn f r a e, u n r a j sme t u ne y r s rdint u e a i g u n c b r e , d u t n b r r

1前言

冷轧 宽 带 钢 连 续 退 火 炉 主 要 用 于 轧 后 带钢 的再 结 晶退 火 , 消 除 冷 加 工 硬化 。 以 而 连续 退 火 炉 中 的加 热 炉 设计 的 合理 性 及调 定运行 。

所采 用的技术进行介 绍。 要求如 下 :

利 于 改 善 辐 射 管 表 面 温 度 , 加 烧 嘴 的 调 增

近 几 年 , 国 内外 , 开 发 出 带 蓄 热 室 在 还

对 于 辐 射 管 中 的 辐 射 管 烧 嘴 , 性 能 节 比 。 其

带 陶瓷 内管 的 I 型管 或 采 用 u型 管 , 型 管 。 w

几 点 是 达 成 共识 的 : ①辐 射 管 表 面 温 度的 均 匀 性 :型 最 好 , I

助 燃 空 气 的 比 例 调 节 可 直 接 进 行 , 达 到 以

过 排 烟 风 机抽 出 , 控 制 辐 射 管 内 的 压 力 , 可 该 种 方 式 的 烧 嘴 热 效 率 可达 5 % 以 上 。 5 按 对 炉 温 的 控 制 方 式 可 分 为 比 例 调 节 燃 烧 控 制 为 传 统 的 调 节 方 式 , 制 技 术 较 控

工 程 技 术

Sic a eh lyn v cne n Tcno n a e d og Io

冷 轧 连 续退 火机 组 中辐 射 管 加 热 炉 设 计 与 调试探讨①

’

于 海 ( 中冶南 方 ( 武汉 ) 威仕 工业炉 有限 公司 武汉

连续退火炉辐射管的燃烧调整

连续退火炉辐射管的燃烧调整针对燃气辐射管电磁阀堵塞、燃烧废气中残余CO值偏高、燃烧效率低的问题,通过改进燃烧调整过程,增加火焰监测器等手段降低了废气中的残余CO值,提高燃烧效率。

旨在为相关工作提供借鉴。

标签:辐射管;燃烧;调整;效率1 概况新钢连续退火炉加热区采用燃气辐射管将酸轧机组冷硬卷由常温加热至再结晶退火温度,降低带钢强度并提高其塑形,以获得更好的力学加工性能。

加热区分为加热段和均热段,分别布置了334个和18个W型燃气辐射管。

2 辐射管工作原理混合煤气和预热后的助燃空气经烧嘴点火电极放电点火后在辐射管体内燃烧,产生650℃的高温废气通过换热器与助燃空气入口处的常温助燃空气换热后由废气风机抽至相应的集气室。

常温助燃空气经过换热后温度升至450℃,与混合煤气一起点燃后可以获得更好的燃烧效果。

混合煤气由转炉煤气(热值约KJ/m3)和焦炉煤气(热值约KJ/m3)按的配比混合,以达到炉子设计公司Fives Stein煤气热值7500KJ/m3的要求。

W型辐射管燃烧方式为ON-OFF控制,板温控制程序在不同的加热模式下向加热区352个辐射管烧嘴控制单元(BCU)发送点火或关闭信号,以达到实时所需加热量的动态控制效果。

通常以检测辐射管燃烧后废气中残氧量的方式来判断整个燃烧状态,一般情况下将残氧量控制在3.8%~4.2%之间,烧嘴可以获得最佳的燃烧效果,此时燃烧温度最高且废气中残留的CO值少,安全节能。

燃气辐射管由烧嘴控制单元BCU(Burner control unit)控制其点火动作,一次完整的自动燃烧过程,共有4次电磁阀动作。

工作程序为:a.空气电磁阀开启,吹扫辐射管。

b.煤气电磁阀开启,同时点火电极放电,产生火焰。

c.煤气电磁阀关闭,火焰熄灭。

d.空气电磁阀关闭,辐射管为准备状态。

在加热区辐射管的操作画面上可以看见辐射管依次显示为初始状态白色→蓝色a→绿色b→蓝色c→白色d。

正常生产时,点火成功,窥视孔可见蓝色火焰;火焰熄灭时可见暗红色的辐射管本体。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冷轧连续退火机组中辐射管加热炉设计与调试探讨作者:于海来源:《科技创新导报》2011年第15期摘要:本文以理论与实践为基础,介绍了用于冷轧连续退火机组辐射管加热炉的设计,详细阐述了辐射管烧嘴的设计特点,烧嘴的燃烧调整等。

并且还简要介绍了现在最新冷轧加热炉的最新技术。

关键词:辐射管加热炉烧嘴烧嘴调整中图分类号:TG307 文献标识码:A 文章编号:1674-098X(2011)05(c)-0117-04The Heating Furnace Design and Commissioning In Cold Rolling Continuous Annealing LineYu Hai(WISDRI (Wuhan) WIS Industrial Furnace Co.,Ltd.)Abstract:On the base of theories and practical experience,this article introduce the design about the radiant tube heating furnace applying to cold rolling continuous annealing line,and state in details the design feature of radiant tube burner,adjustment for the burners and so on. In addition,some new technology for cold rolling heating furnace was introduced briefly in this text.Keywords:radiant tube heating furnace,burner,adjustment burner1 前言冷轧宽带钢连续退火炉主要用于轧后带钢的再结晶退火,以消除冷加工硬化。

而连续退火炉中的加热炉设计的合理性及调试的好坏,直接影响到以后机组的正常稳定运行。

常熟华冶热镀锌连续退火炉是我公司对热镀锌连续退火炉进行从设计、施工到调试的“交钥匙”工程,本文首先以它为蓝本详细阐述华冶热镀锌辐射管加热炉的设计、烧嘴调试,最后将对现在最新的加热炉所采用的技术进行介绍。

2 辐射管加热炉的设计2.1 加热炉的目的及加热技术的采用在冷轧钢带的生产中,经过冷变形后的钢带要在加热炉中被加热到再结晶温度以上,使形变晶粒重新转变为均匀的等轴晶粒,以消除冷轧钢带的形变强化和残余应力。

为了满足对带钢表面质量越来越高的要求,现代的带钢连续退火炉大多采用辐射管加热炉。

采用这种加热方式燃烧气体不直接接触带钢,不会对带钢表面产生氧化,而且炉内还采用氮氢混合保护气,对带钢表面还有一定的还原作用,可保证产品获得良好的表面质量。

2.2 辐射管加热炉的辐射管形式在辐射管加热炉中辐射管型式多种多样,常用的有I型,U型,和W型等。

最初,I型管被广泛应用,由于其内管温度高,容易破损,因此影响其使用寿命。

现在一般都使用带陶瓷内管的I型管或采用U型管,W型管。

关于各管型的优缺点有多种说法,但以下几点是达成共识的:①辐射管表面温度的均匀性:I型最好,温差<50℃;U型管的温差~120℃,W型管的温差~150℃,表面温度均匀性是衡量辐射管寿命的一个重要指标。

②采用U型,W型管的单管热负荷高,需要的燃烧器少,相应管道设计简单。

2.3 辐射管加热炉的辐射管烧嘴对于辐射管中的辐射管烧嘴,其性能要求如下:①不能产生过热点,峰值温度低。

②具有良好的火焰稳定性,在较小的空气消耗系数情况下也能稳定燃烧。

在频繁开关的情况下,不至于回火或严重积碳。

③在燃烧调节过程中,空气消耗系数相对稳定,管表面温度无异常状况;④预热器能将助燃空气预热300℃以上;⑤烧嘴采用二次燃烧法,使辐射管沿长度上的温度分布更均匀,辐射管管壁温度的峰值下降,延长辐射管寿命,同时NOx浓度降低,属于低NOx烧嘴。

2.4 辐射管烧嘴的燃烧控制技术对于辐射管烧嘴的燃烧控制技术按空气进入辐射管及烟气排出辐射管可分为三种,吸入式(如:武钢硅钢连退机组中加热炉),鼓入式(如:武钢硅钢连退机组中干燥炉),抽鼓式(如:武钢三冷轧热镀锌退火炉中加热炉)。

见图1。

现在普遍采用的是抽鼓式控制,助燃空气由助燃风机鼓入,燃料和助燃空气的比例调节可直接进行,以达到精确控制空燃比,节约燃料的目的。

烟气通过排烟风机抽出,可控制辐射管内的压力,该种方式的烧嘴热效率可达55%以上。

按对炉温的控制方式可分为比例调节燃烧控制和脉冲燃烧控制。

对于比例调节燃烧控制为传统的调节方式,控制技术较成熟;脉冲燃烧控制是将燃料流量控制转化为对烧嘴燃烧时间的控制,这种控制有利于改善辐射管表面温度,增加烧嘴的调节比。

近几年,在国内外,还开发出带蓄热室的辐射管,在辐射管的两端都有蓄热室和烧嘴,一端燃烧,一端蓄热,定时切换,采用脉冲式燃烧控制技术。

这种方式应用燃料范围广,辐射管表面温度均匀,热效率可达80%~90%,但NOx排出量偏高。

3 常熟华冶热镀锌连续退火炉加热炉的设计带钢厚度:0.23~1.50mm。

带钢宽度:700~1250mm。

生产级别:普通级(CQ),冲压级(DQ),超深冲级(DDQ)连续退火炉生产过程:连续退火炉由进口密封室、辐射管加热段、辐射管均热段、喷射冷却段、热张紧辊室和炉鼻六部分组成。

不同钢种的带钢在连续退火炉中按照相应的退火工艺曲线进行退火,达到要求的机械性能和表面质量,并以规定的镀锌温度进入锌锅。

3.1 炉壳整个炉壳为气密性焊接结构,由钢板和加强型钢组成。

每个炉段之间通过采用特殊不锈钢膨胀节连接,以吸收炉长方向的热膨胀。

这样的设计首先是用简单的特殊不锈钢膨胀节代替了标准的波纹补偿器(见图1),降低了制造成本;炉壳的设计由以前的片状炉壳设计改为以炉段为单位的模块化设计,炉段的模块在制造厂中完成,到现场后前一炉段与后一炉段相连后进行圆周焊即可,大大减少了现场的安装量,提高了安装速度。

3.2 带钢支撑炉段内带钢由炉底辊支撑。

炉底辊辊身由铬镍合金离心浇铸而成,配有带散热室的密封轴承。

炉辊由交流调速马达传动,使炉辊线速度与钢带保持一致。

3.3 液化石油气辐射管烧嘴3.3.1 液化石油气辐射管烧嘴介绍华冶辐射管烧嘴为自身预热式液化石油气烧嘴,助燃空气由每个烧嘴上配有的换热器预热到300℃。

辐射管交错布置。

烧嘴设有自动电子点火和电离火焰检测。

在额定液化石油气流量下,加保温罩,稳定运行1小时后,测得辐射管外表面温度为700~810℃,表面温度共取8个测点,各测点的表面温度分布曲线如图2。

3.3.2 烧嘴中氮氧化物生成原因氮氧化物的形成机理是由前苏联科学家Zeldovich提出的,是由助燃空气中的氮在高温氧化条件下形成。

氮氧化物的分布:煤气中一般不含有氮的有机化合物,氮氧化物的来源主要为助燃空气中的氮。

在烧嘴中间喷口喷燃气的工况下,氮氧化物的含量在轴平面上的分布见图3。

从图中可看出,NOx主要是在火焰的尾部形成的,基本上是在燃料燃烧完了之后才发生,即NOx生成在“火焰面的背后”,原因是由于原子氧和氮分子反应的活化能很大,而原子氧和燃料中可燃成分反应的活化能很小,因而在火焰中不会生成大量的NOx,只能在生成反应相当晚才进行,在图中左侧的上方和下方,可以看到喷嘴出口上下两侧NOx值较高,是由于在有限空间内烟气的回流所致。

助燃空气预热温度的影响:对于助燃空气预热温度与NOx含量之间的关系可以一般认为是预热温度越高,NOx含量越高。

空气过剩系数的影响:不同空气过剩系数对NOx的生成量如图4,燃烧温度在空气过剩系数为1附近出现最大值,而此时NOx的生成速度即生成量也几乎达到最大值,当空气过剩系数为1.05时,NOx的生成量为最大。

3.3.3 华冶加热炉氮氧化物排放的计算我国的大气污染物综合排放标准为GB16297-1996,国标中对各种污染物的排放有各种要求,涉及到工业炉的指标主要有3项:NOx、SO2、烟尘,在以天然气、液化石油气为燃料的工业炉中,NOx是主要的污染物。

国标中对NOx的规定是:最高允许排放浓度240mg/Nm3,最高允许排放速率根据不同的烟囱高度有不同的值。

计算流程如下:①将烧嘴热态试验中测得得NOx含量进行单位换算(PPM→mg/Nm3);②根据加热炉整个的烟气量计算出排出速率(kg/h);③根据排放速率计算烟囱高度以满足国标;④当烟囱高度位于国标中两排气筒高度之间,用内差法计算其最高允许排放速率,公式如下: Q=Qa+(Qa+1-Qa)(h-ha)/(ha+1-ha)Qa:比某排气筒低的表列限值中的最大值Qa+1:比某排气筒高的表列限值中的最小值h:某排气筒的几何高度ha:比某排气筒低的表列高度中的最大值ha+1:比某排气筒高的表列高度中的最小值Q:某排气筒最高允许排放速率3.4 华冶加热炉燃烧系统的调试3.4.1 燃烧系统概况华冶热镀锌退火炉辐射管加热炉(RTF)是整个退火炉的关键部分,它将钢带从常温快速加热到再结晶退火温度,使钢带进行正常的再结晶退火。

采用抽鼓式控制方式。

加热炉燃烧每个区由热电偶检测炉温,通过能量时间控制控制炉温。

从总管过来得主空气和液化石油气经过压力调整后,经过每个烧嘴的ON-OFF控制阀到每个辐射管烧嘴上。

另外,还有点火液化石油气及点火空气分配至各烧嘴的点火烧嘴。

3.4.2 流量调节控制燃烧系统调整加热炉流量控制燃烧系统的调整包括主烧嘴的调整和点火烧嘴的调整两部分。

以下分别加以介绍:点火烧嘴的调整:主要是通过调整烧嘴前点火液化石油气和点火空气的压力以达到使点火火焰具有一定的刚性,当主烧嘴的负荷发生变化或开关时避免将点火烧嘴吹熄。

压力的调整通过烧嘴前的手动调节阀的开度来进行,首先根据烧嘴热态试验时测试好的压力进行初调,再通过观察点火火焰形状再进行微调,调整好后将阀位固定。

主烧嘴的调整:由于脉冲控制的分区为逻辑分区,不是物理分区,每个分区没有流量调节阀,因此烧嘴的调整是一个烧嘴一个烧嘴进行的。

通过烧嘴前手动调节阀的开度以及检测辐射管废气烟道中的烟气含氧量,固定每个烧嘴的空燃比。

4 加热炉的新技术发展对于机组产量大,钢带表面质量要求高的连续退火炉一般都采用立式炉,如国内新建的宝钢五冷轧、武钢三冷轧、首钢顺义冷轧、首钢京唐冷轧均采用立式炉,下面介绍立式加热炉所采用的最新技术。

4.1 防止炉内产生热瓢曲热瓢曲是带钢产生热变形现象,它是带钢热变形不均引起的。

当热应力大于相同温度下带钢屈服应力值时就产生热变形,而热应力则是由带钢沿宽度方向上温度差产生的,当这一温度差大于60℃,带钢就产生热瓢曲。

根据钢带热瓢曲的产生机理,防止热瓢曲的技术主要有:第一,采用先进的加热辐射管烧嘴,尽可能降低辐射管表面温度差,使炉内温度场更均匀。