产品调试记录表

通风空调系统调试记录

通风空调系统调试记录Ⅰ基本要求和内容(1)通风、空调系统调试记录包括设备单机试运转及调试和系统无生产负荷下的联合试运转及调试。

(2)设备单机试运转及调试应符合下列规定:1)通风机、空调机组中的风机以及冷却塔中的风机,叶轮旋转方向正确、运转平稳、无异常振动与声响,电机运行功率符合规定。

连续运转2h后,滑动轴承外壳最高温度不得超过70℃;滚动轴承最高温度不得超过80℃。

2)水泵叶轮旋转方向正确,无异常振动和声响,壳体密封处不得渗漏,紧固连接部位无松动,电机运行功率符合规定。

连续运转2h 后,滑动轴承外壳最高温度不得超过70℃;滚动轴承最高温度不得超过75℃;无特殊要求时,普通填料泄漏量不应大于60mL/h,机械密封的不应大于5mL/h。

3)冷却塔本体应稳固、无异常振动,噪声符合规定。

试运行不少于2h,应无异常情况。

4)风机、空调机组等设备运行时,产生的噪声不应超过产品性能说明书的规定值。

设备单机试运转情况填写在质控(通)表4.5.6-1上。

5)风机盘管、吊顶式空调器安装前应按规定进行水压试验,试验压力为系统工作压力的1.5倍;风机盘管安装前还应进行单机三速试运转。

水压试验结果及试运转情况应符合设备技术文件规定和设计要求,试验结果填写在质控(通)表4.5.6-2上。

6)现场组装的组合式空调机组应作漏风量的检测,其漏风量必须符合现行国家标准《组合式空调机组》GB/T14294的规定。

检测结果填写在质控(通)表4.5.6-3上。

(3)系统无生产负荷的联合试运转及调试应符合下列规定:1)通风与空调系统总风量调试结果与设计风量偏差不应大于10%,各风口或吸风罩的风量与设计风量的允许偏差不应大于15%。

调试结果填写在质控(通)表4.5.6-4上。

2)空调冷(热)水、冷却水总流量测试结果与设计流量偏差不应大于10%,各空调机组的水流量与设计流量的允许偏差不应大于20%,多台冷却塔并联运行时,各塔进、出水量应均匀一致。

消防设备电源监控系统调试检测验收记录

条款

子项(调试、检测、验收内容)

施工单位 调试记录

监理单位 检查记录

检测、验收 结构

调试、检测、验收要求

调试、检测、验收方法

符合

不符合

说明

符合

不符合

说明

合格

不合格

说明

之间的连线断路、短路 时,监控器应在100s内 发出故障声光信号,显 示故障部件的地址注释 信息,且显示的地址注 释信息应与附录D

1传感器监测消防设 备的电源断电后,监控 器应发出监控报警声,

切断传感器监控器的 电源,观察监控器监控报 警情况,检查监控器的报

□

□

□

□

□

B

地 址 编 号

项目

条款

子项(调试、检测、验收内容)

施工单位 调试记录

监理单位 检查记录

检测、验收 结构

调试、检测、验收要求

调试、检测、验收方法

符合

不符合

说明

符合

检验报告

2.2.1

传感器应为检验报告 中描述的配接产品

核查产品的型式检验 报告

□

□

□

□

□

A

地 址 编 号

项目

条款

子项(调试、检测、验收内容)

施工单位 调试记录

监理单位 检查记录

检测、验收 结构

调试、检测、验收要求

调试、检测、验收方法

符合

不符合

说明

符合

不符合

说明

合格

不合格

说明

4安装质量

传感器 安装

3.3.21

监控器的连接、消防 设备的电源恢复正常 后,监控器应能对监控 器的报警状态复位,消

恢复监控器的正常连 接、消防设备的正常供 电,手动操作监控器的复 位键,观察监控器的工作

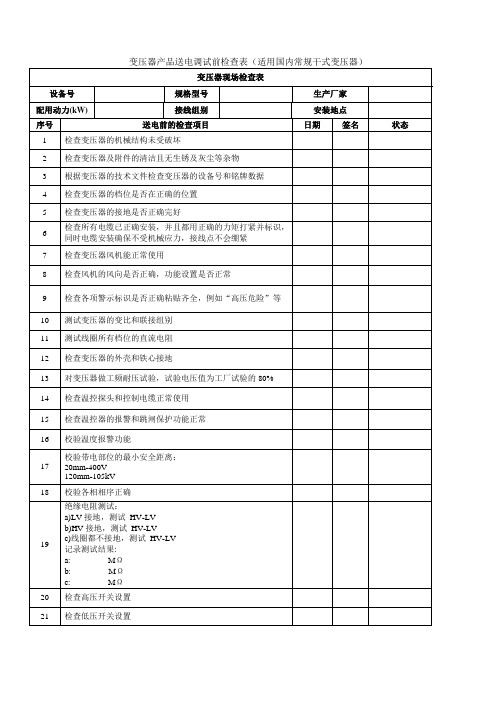

变压器产品送电调试前的检查表(适用国内常规干式变压器)

检查变压器的外壳和铁心接地

13

对变压器做工频耐压试验,试验电压值为工厂试验的80%

14

检查温控探头和控制电缆正常使用

15

检查温控器的报警和跳闸保护功能正常

16

校验温度报警功能

17

校验带电部位的最小安全距离:

20mm-400V

120mm-105kV

18

校验各相相序正确

19

绝缘电阻测试:

a)LV接地,测试HV-LV

变压器产品送电调试前检查表(适用国内常规干式变压器)

变压器现场检查表

设备号

规格型号

生产厂家

配用动力(kW)

接线组别

安装地点

序号送电前的检查项目日期签名状态1

检查变压器的机械结构未受破坏

2

检查变压器及附件的清洁且无生锈及灰尘等杂物

3

根据变压器的技术文件检查变压器的设备号和铭牌数据

4

检查变压器的档位是否在正确的位置

b)HV接地,测试HV-LV

c)线圈都不接地,测试HV-LV

记录测试结果:

a: MΩ

b: MΩ

c: MΩ

20

检查高压开关设置

21

检查低压开关设置

5

检查变压器的接地是否正确完好

6

检查所有电缆已正确安装,并且都用正确的力矩打紧并标识,同时电缆安装确保不受机械应力,接线点不会绷紧

7

检查变压器风机能正常使用

8

检查风机的风向是否正确,功能设置是否正常

9

检查各项警示标识是否正确粘贴齐全,例如“高压危险”等

10

测试变压器的变比和联接组别

11

测试线圈所有档位的直流电阻

设备试运转记录表

年月日

设备联动试运行及调试检测记录表

项目名称:

项目编号:

产品名称:

年月日

空载试运行检验记录表

空载无故障连续运行每天不少于8小时,累计时间不少于40小时。

常规检测

序号

检查项目

验收标准

结论

备注

1

各机构运转正常、动作可靠

无异常

2

各工位自动、手动工作可靠

3

各安全限位装置工作可靠有效

可靠到位

4

升降装置运行平稳

可靠到位

4

升降装置运行平稳

平稳无下坠

5

运动件过动静轨道接头处运行正常

灵活无卡阻

6

变速器无渗漏

无渗油

7

电机、变速器温升

≤40℃

8

电机、变速机噪音

≤50Db

9

链条运行状况(板链)

无卡阻、异响

检测记录

检测日期

运行时间

运行状况

时分至时分

时分至时分

时分至时分

时分至时分

时分至时分

时分至时分

时分至时分

时分至时分

运行检验小结:

时分至时分

时分至时分

运行检验小结:

质检员:

年月日

3

各安全限位装置工作可靠有效

可靠到位

4

升降装置运行平稳

平稳无下坠

5

运动件过动静轨道接头处运行正常

灵活无卡阻

6

变速器无渗漏

无渗油

7

电机、变速器温升

≤40℃

8

电机、变速机噪音

≤50Db

9

链条运行状况(板链)

无卡阻、异响

检测记录

检测日期

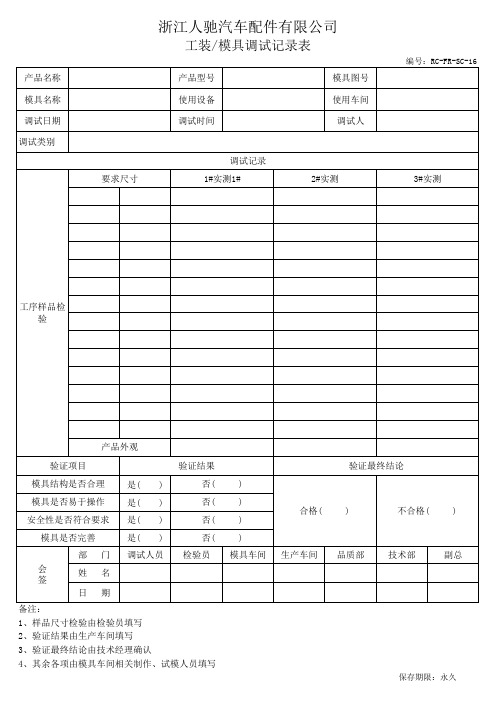

工装模具调试记录表

品质部 技术部

副总

保存期限:永久

否(

安全性是否符合要求 是( )

否(

模具是否完善

是( )

否(

部 门 调试人员 检验员

会

姓名

签

日期

备注: 1、样品尺寸检验由检验员填写 2、验证结果由生产车间填写 3、验证最终结论由技术经理确认 4、其余各项由模具车间相关制作、试模人员填写

) ) ) ) 模具车间

合格( 生产车间

验品名称 模具名称 调试日期 调试类别

浙江人驰汽车配件有限公司

工装/模具调试记录表

产品型号 使用设备 调试时间

模具图号 使用车间 调试人

要求尺寸

调试记录 1#实测1#

2#实测

编号:RC-FR-SC-16

3#实测

工序样品检 验

产品外观

验证项目

验证结果

模具结构是否合理 是( )

否(

模具是否易于操作 是( )

产品调试大纲模板

连续输送提升机调试大纲机械部分TG编写:审核:批准:2014年2月目录1. 调试大纲的适用范围 (1)2. 调试前的调整 (1)3. 调试前的检查 (1)4. 调试的具体内容 (1)空载试验: (2)4.1小车随链条运转测试 (2)4.2托盘随链条运转测试 (2)负载试验: (2)4.3承载能力: (2)4.4链条运行速度: (2)4.5单口进单口出时的连续提升能力: (2)4.6整机噪声:≤75 dB(A) (2)4.7安全要求 (2)4.8性能检测要求 (2)5. 测试工具、仪器(表)和设备 (3)6. 附件 (4)附件1整机噪声测试的规范 (5)图1 测量表面和传感器位置 (5)附件2:空载试验检测记录表 (6)附件3:负载试验检测记录表 (7)1.调试大纲的适用范围为提高产品质量,便于项目管理,使产品调试规范化,使产品在运行中做到安全可靠、不误动不拒动。

本调试大纲适用于链式连续输送提升机出厂调试和现场调试。

2.调试前的调整●调整四支脚,将下水平面找平、找整,平面误差不得大于±1mm;●上下链轮不允许轴向窜动,两链轮的中心平面重合度不得大于两轮中心距离的1‰~2‰;●上下链轮轮轴心线应与下水平面平行,允差不大于±0.2mm;●上下两链轮的外侧面应与导轨平面共面,允差不大于1mm(±0.5 mm);●所有托盘载货平面应与下水平面平行,允差不大于±2mm;●设备在运行当中链条的松紧要适度,链条的松紧靠立柱上的张紧螺杆调节。

3.调试前的检查●设备的装配及尺寸应符合图纸及有关技术文件要求规定。

●设备上螺栓伸出螺母长度一般不小于1.5倍螺距,大于3倍螺距;圆锥销的大端面与装配基准面应基本平齐;开口销穿入后,尾部分开角度应大于90°,带槽螺母的开口销穿入尾部要弯到螺母上。

●滚动轴承装入轴承座,轴承圈的打印端面应朝外,并且旋转灵活。

●键与轴槽工作面应紧密结合。

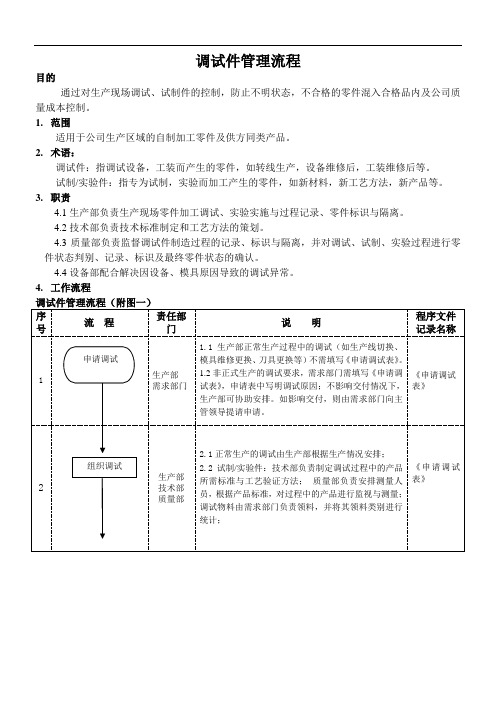

调试件管理流程

调试件管理流程

目的

通过对生产现场调试、试制件的控制,防止不明状态,不合格的零件混入合格品内及公司质量成本控制。

1.范围

适用于公司生产区域的自制加工零件及供方同类产品。

2.术语:

调试件:指调试设备,工装而产生的零件,如转线生产,设备维修后,工装维修后等。

试制/实验件:指专为试制,实验而加工产生的零件,如新材料,新工艺方法,新产品等。

3.职责

4.1生产部负责生产现场零件加工调试、实验实施与过程记录、零件标识与隔离。

4.2技术部负责技术标准制定和工艺方法的策划。

4.3质量部负责监督调试件制造过程的记录、标识与隔离,并对调试、试制、实验过程进行零件状态判别、记录、标识及最终零件状态的确认。

4.4设备部配合解决因设备、模具原因导致的调试异常。

4.工作流程

6. 相关记录

6.1《申请调试表》6.2《调试记录表》。

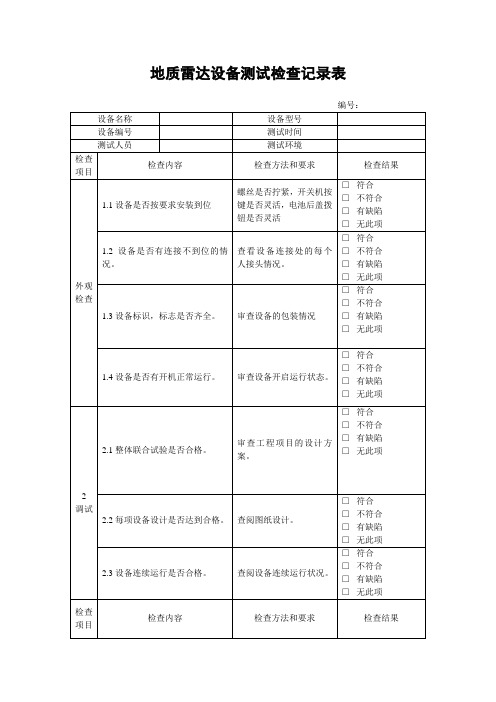

设备测试记录表

编号:

设备名称

设备型号

设备编号

测试时间

测试人员

测试环境

检查项目

检查内容

检查方法和要求

检查结果

外观检查

1.1设备是否按要求安装到位

螺丝是否拧紧,开关机按键是否灵活,电池后盖拨钮是否灵活

□符合

□不符合

□有缺陷

□无此项

1.2设备是否有连接不到位的情况。

查看设备连接处的每个人接头情况。

□符合

□不符合

□有缺陷

□无此项

3

运行

3.1设备产品在大负荷的情况下连续运行是否合格

询问客户在连续使用的情况。

□符合

□不符合

□有缺陷

□无此项

问题记录(包括未在“检查内容”栏目中列出的其他问题):

处理意见:

安全监察员:日期:

单位负责人员:日期:

查阅图纸设计。

□符合

□不符合

□有缺陷

□无此项

2.3设备连续运行是否合格。

查阅设备连续运行状况。

□符合

□不符合

□有缺陷

□无此项

检查项目

检查内容ቤተ መጻሕፍቲ ባይዱ

检查方法和要求

检查结果

2

调试

2.4设备试运行试验是否满足要求

检查设备的每项参数。

□符合

□不符合

□有缺陷

□无此项

2.5设备紧急情况是否达到要求。

检查设备在紧急状况下的反应。

□符合

□不符合

□有缺陷

□无此项

1.3设备标识,标志是否齐全。

审查设备的包装情况

□符合

□不符合

□有缺陷

□无此项

1.4设备是否有开机正常运行。

数字继电保护校验记录

变量名称 整定系数 标 测 准 量

值 100V 100V 100V

10V

5A

5A

5A

5A

5A

5A

1A 57.73V57.73V57.73V

值 100.14100.12100.12 10.04 5.02 5.01 5.02 5.02 5.02 5.01 0.986 57.75 57.74 57.74

三、保护定值的整定、校验如下

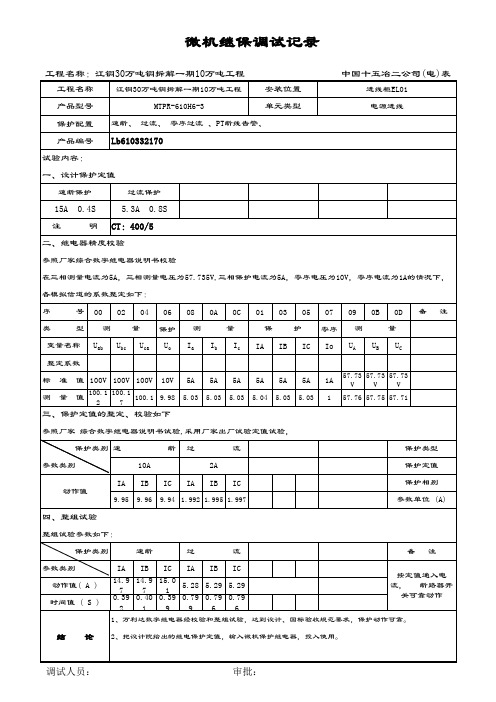

微机继保调试记录

工程名称:江铜30万吨铜拆解一期10万吨工程

工程名称 产品型号 保护配置 产品编号 试验内容: 一、设计保护定值

速断保护 过流保护 江铜30万吨铜拆解一期10万吨工程 MTPR-610H6-3

中国十五冶二公司(电)表

安装位置 单元类型

进线柜EL01 电源进线

速断、 过流、 零序过流 、PT断线告警、

变量名称 整定系数 标 测 准 量

值 100V 100V 100V

10V

5A

5A

5A

5A

5A

5A

1A 57.73V57.73V57.73V

1 57.76 57.75 57.71

值 100.12100.17 100.1 9.98 5.03 5.03 5.03 5.04 5.03 5.03

三、保护定值的整定、校验如下

审批:

微机继保调试记录

工程名称:江铜30万吨铜拆解一期10万吨工程

工程名称 产品型号 保护配置 产品编号 试验内容: 一、设计保护定值

速断保护 过流保护 零序过流 江铜30万吨铜拆解一期10万吨工程 MTPR-610H6-3

中国十五冶二公司(电)表

安装位置 单元类型

电机拆解EL05 变压器

火灾自动报警系统表E.1--调试、检测、验收记录

调试记录

监理单位

检查记录

检测、验收

结构

调试、检测、验收要求

调试、检测、验收方法

符合

不符合

说明

符合

不符合

说明

合格

不合格

说明

Ⅰ火灾报警控制器、消防联动控制器、火灾报警控制器(联动型)调试、检测、验收

部件类型:☆火灾报警控制器、☆消防联动控制器、☆火灾报警控制器(联动型)

1设备选型

1.1

规格型号

GB 50116

□

□

□

□

□

C

2控制器应能解除制定部件的屏蔽,并熄灭屏蔽指示灯

操作控制器解除回路部件的屏蔽,观察控制器屏蔽指示灯熄灭情况

□

□

□

□

□

C

5.1.4

主、备电自动转换功能

控制器主断电后,备电应能自动投入;主电恢复后,应能自动投入;主电、备电工作指示灯应能正确指示控制器主、备电的工作状态

切断主电源、检查备用电源自动投入情况,观察工作指示灯显示情况;恢复主电源,检查主电源自动投入情况,观察工作指示灯显示情况

规格、型号应满足

设计文件的要求

对照设计文件核查

设备的规格型号

—

—

—

—

—

—

□

A

地址编号

项目

条款

子项(调试、检测、验收内容)

施工单位

调试记录

监理单位

检查记录

检测、验收

结构

调试、检测、验收要求

调试、检测、验收方法

符合

不符合

说明

符合

不符合

说明

合格

不合格

说明

1.2

控制器

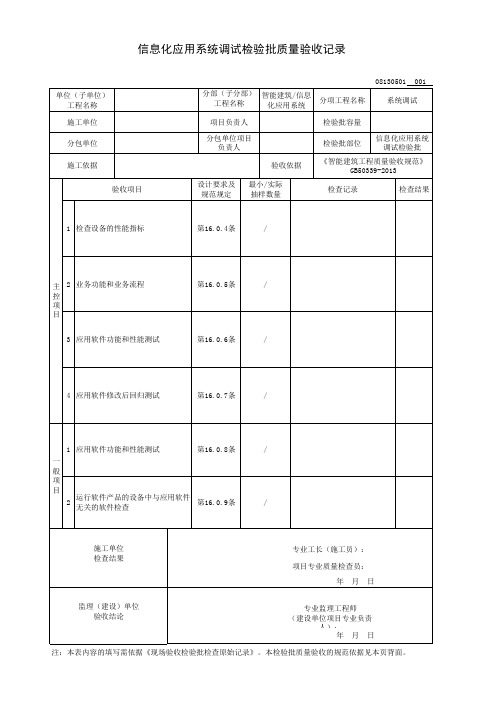

信息化应用系统调试检验批质量验收记录

信息化应用系统调试检验批质量验收记录注:本表内容的填写需依据《现场验收检验批检查原始记录》。

本检验批质量验收的规范依据见本页背面。

填写说明一、填写依据1 《智能建筑工程质量验收规范》GB50339-2013。

2 《建筑工程施工质量验收统一标准》GB50300-2013。

二、检验批划分可按系统、区域、楼层等划分检验批。

三、GB50339-2013规范摘要16.0.4 信息化应用系统检测时,应检查设备的性能指标,结果符合设计要求的应判定为合格。

对于智能卡设备还应检测下列内容:1 智能卡与读写设备间的有效作用距离。

2 智能卡与读写设备间的通信传输速率和读写验证处理时间。

3 智能卡序号的唯一性。

16.0.5 信息化应用系统检测时,应测试业务功能和业务流程,结果符合软件需求规格说明的应判定为合格。

16.0.6 信息化应用系统检测时,应用软件的重要功能和性能测试应包括下列内容,结果符合软件需求规格说明的应判定为合格:1 重要数据删除的警告和确认提示。

2 输入非法值的处理。

3 密钥存储方式。

4 对用户操作进行记录并保存的功能。

5 各种权限用户的分配。

6 数据备份和恢复功能。

7 响应时间。

16.0.7 应用软件修改后,应进行回归测试,修改后的应用软件能满足软件需求规格说明的应判定为合格。

16.0.8 应用软件的一般功能和性能测试应包括下列内容,结果符合软件需求规格说明的应判定合格:1 用户界面采用的语言。

2 提示信息。

3 可扩展性。

16.0.9 信息化应用系统检测时,应检查运行软件产品的设备中安装的软件,没有安装与业务应用无关的软件的应划定为合格。

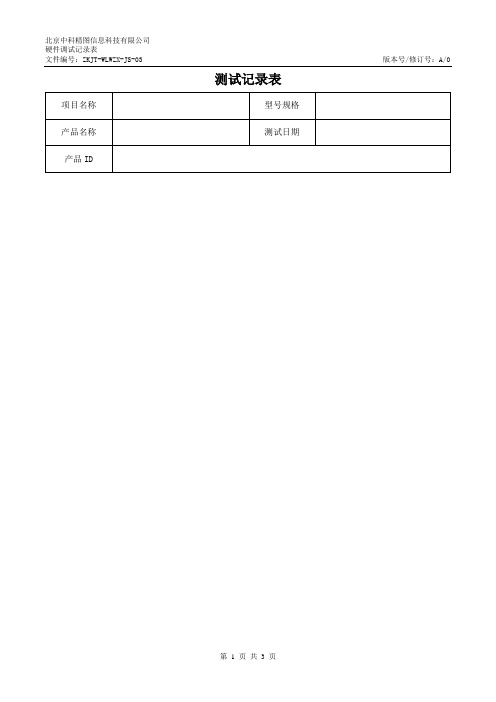

硬件调试记录表01

项目名称

型号规格

产品名称

测试日期

产品ID

测试内容

口硬件测试 口软件测试 口联调 口生产 口产品测试

硬件测试步骤如下

1、产品清洁

用静电刷清洗焊接面。

2、外观检测

目视检查电路板,比对工装位号图,电路板应满足以下几点:

1)无虚焊、无短路、焊点不拉尖等;

2)无错焊和漏焊(用错料错、贴错、二极管极性错、钽电容极性错等);

3)插件应插到位(不浮高),避免短路,插件引脚不过长(板面起不超过2mm);4)PCB应无刮伤、破损,不变形;

5)表面无残留异物,如:无锡珠和焊锡渣等,丝印清晰等。

3、关键部位测量

1)万用表档位调到二极管档位,用表红黑表笔分别接C10/C2上均可;

2)测试J8两端是否短路;J7的VCC和GND是否短路。

防反接二极管要割线焊接处理,切记只有处理后的板子,才能进行此项测试,否则板子会烧坏;测试方法:直接将电源12V电压在J8两端先反接,然后正接,再测试J8两端电压为12V±0.05;J7的VCC和GND两端电压为3.3 V±0.1。

5测试OK的主板背后贴上ID标签

问题反馈

原因分析

修改方案

结论

备注

调试人

审核

4通电测关键点电压

1)高精度电源电压设置12V,电流上限值为250mA,电源正极接J8的“+”电源负极接J8的“-”;

2)万用表档位调到电压(20V)档;测试如下电压:

J8、C10、C26两端测得的电压应为12V±0.05,正常电流值<50mA;

J7的VCC和GND两端电压为3.3 V±0.1;

5防反接测试

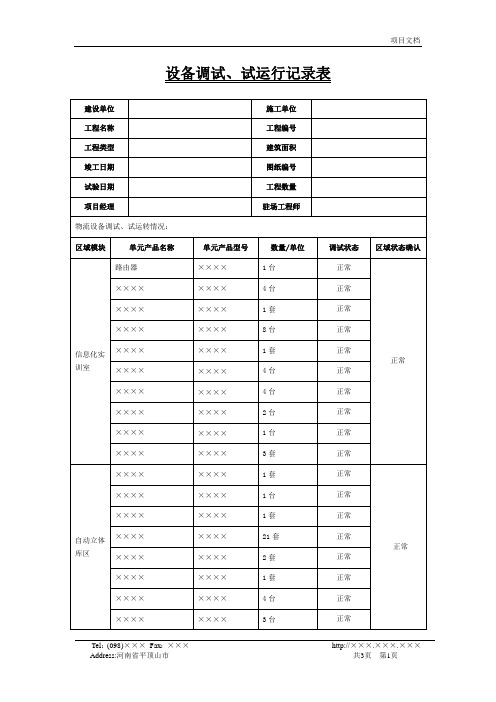

设备调试、试运行记录表

正常

××××

××××

1台

正常

××××

××××

1台

正常

××××

××××

1台

正常

××××

××××

7个

正常

××××

××××

1套

正常

施工单位

自试结论:

经安装调试,各单元设备及设备整合对接运行正常,满足合同参数技术要求。

项目负责人: 技术质量负责人:

实施工程师:

维护工程师:

施工单位签证

施工单位(签字\盖章):

××××

8台

正常

××××

××××

1套

正常

××××

××××

4台

正常

××××

××××

4台

正常

××××

××××

2台

正常

××××

××××

1台

正常

××××

××××

3套

正常

自动立体库区

××××

××××

1套

正常

正常

××××

××××

1台

正常

××××

××××

1套

正常

××××

××××

21套

正常

××××

××××

2套

正常

××××

1套

正常

××××

××××

200个

正常

××××

××××

60个

正常

××××

××××

1套

正常

××××

××××

30套

正常

××××

××××

90套

正常

××××

直流系统调试报告表格(图表记录)

调试报告表5-1直流充电柜调试报告产品名称产品编号序号项目调试内容调试结论1 外观检查1.柜体表面喷涂有无掉漆、起泡、生锈等□合格□不合格2.铭牌安装是否牢固,铭牌内容是否正确□合格□不合格3.所有螺母是否紧固到位□合格□不合格4.侧壁、隔板安装是否正确□合格□不合格5.电气元件安装型号、规格是否与图纸一致□合格□不合格6.电气元件安装是否正确、合理、牢固□合格□不合格2 机械性能检查1.转换开关操作是否正常、灵活□合格□不合格2.断路器合分闸是否正常□合格□不合格3 接线检查1.布线是否整齐、合理□合格□不合格2.接线是否与图纸一致,线号是否正确、清晰□合格□不合格3.线径使用是否正确□合格□不合格4.接地是否可靠□合格□不合格4 绝缘测试1.交流回路对地绝缘值是否≥10M□合格□不合格2.直流回路对地绝缘值是否≥10M □合格□不合格3.交流回路对直流回路绝缘值是否≥10M □合格□不合格5 短路测试检查主回路、二次回路是否短路□合格□不合格6 上电调试1.断开所有的断路器和熔断器,接通交流电源,测量交流电源值V2.合上FU1熔断器,观察交流电源指示灯H1状态是否正常□正常□不正常3.交流部分测试正常后合上断路器QF1,观察各充电模块、整流模块(MK1~MK6)是否正常启动□正常□不正常4.观察模块输出侧电压表V1、V2读数和极性是否正常□正常□不正常5.测量充电模块MK1输出电压V6.测量充电模块MK2输出电压V7.测量整流模块MK3输出电压V8.测量整流模块MK4输出电压V9.测量整流模块MK5输出电压V10.测量整流模块MK6输出电压V11.合上QF3断路器,在XD:3、XD:4端子测量电压V12.合上QF9断路器,在RO1和RO2下接点处测量电压V13.先将调压转换开关打在0位置,再合上QF4断路器,观察控母电压表V3读数V14.将调压转换开关打在1位置,观察控母电压表V3读数,再□正常□不正常合上控母输出断路器QF5、QF6、QF7、QF8,观察各回路指示灯H5、H6、H7、H8是否正常6 上电调试15.测量控母输出电压V16.将调压转换开关打到2位置,测量控母输出电压V17.将调压转换开关打到3位置,测量控母输出电压V18.将调压转换开关打到4位置,测量控母输出电压V19.将调压转换开关打到5位置,测量控母输出电压V20.将调压转换开关打到6位置,测量控母输出电压V21.将调压转换开关打到7位置,测量控母输出电压V22.合上FU2、FU3熔断器,给主监控及综合测量模块上电,观察监控显示是否正常和综合测量模块是否工作正常□正常□不正常23.按ENT进入主菜单显示界面,出现“信息查询、参数设置、系统控制、密码设置”四个选项24.进入“信息查询”查看系统内部信息:“1.输入信息、2.模块信息、3.开关信息、4.运行记录、5.故障信息”□正常□不正常25.退出“信息查询”菜单。

员工标准化作业培训

图形技术要求 区

加工部位、基准、尺寸及形位关系等

工装点检规范、过程操作注意事项及要求等

检验项目/技术要求.频率(数量.时间). 检测手段.

技术要求 检验规范 要求区

操作要求区

1.作业标准化流程:作业结束

作业结 束

填写流转卡

完成品入库

与下班次交 接

待班长确认

关闭水电气

清点完成数

工作区域及 设备清理

归还领用物 资

标识隔离 (放入废 品箱)

开具废 品并记

录

合格

• 测量报告

首件保留

换刀.调 试件

不合格处理注意事项: 不合格品是否都放入红箱 • 追溯到合格为止! 不合格品有没有随意的放在工作台 或机器旁边

继续生产

• 漏加工检查 • 换刀/调试 • 执行三检(自检.互检.专检)

放入红箱的不合格品是否都进行了 标识

中检.末检亦

按以上流程操 •记录检验结果

作

•异常反馈

标识上是否注明了不合格的内容 不合格品是否当班进行清理和处理

1.作业标准化流程:过程控制

作业指导书是描述操作员在生产过程中的操作步骤和应遵循的事项。 例:

产品名称、产品图号、工序名称、工序号、 加工设备及型号、使用夹具、使用刀具、 使用程序号等

工序、工装信息 区

2.54×104

英寸(in) 39.4 3.94 0.394

0.00394 0.000394

1

10.常用符号及单位换算:

2.常用压强单位换算表

1帕(Pa)=1牛/毫米2(N/mm2)

兆帕(MPa) 千帕(KPa) 帕(Pa) 磅/英寸2(Psi) 巴(bar) 千克力/厘米2(kgf/cm2) 标准大气压(atm)

面包机IPQC巡线记录表(全机各零件)

IPQC巡检记录表

表单编 号版:xxx 本:A/0

品名

型号

产品规格

订单号

产线

检验日期 检验员

批准 序列号范围

面包机

序号

过程

检验项目

1.检查产品表面无刮花、变形、缩水等不良 1 上盖装饰片入上盖

2.将上盖装饰片上的保护膜揭掉后在装入上盖中,不可将上盖刮花,保护膜要撕干净

8:00-10:

试)

工作状态,在距面包机正面中心200mm处,用分贝仪从前、后、左、右、上、五

个方位测量蜂鸣器的音量,蜂鸣器音量应大于60dB

1.将高压测试仪上测试电压参数调试到1500V,档位电流调至5mA

2.压测试棒在电源线、主机壳、螺丝等部位滑动,如没有报警即为合格,有报警的 为不合格,挑出后并标示;(测试过程中应定时的检测设备运行情况且测试设备良 好。)

45

擦机 撕保护膜

2.对产品从上至下、从外到里的次序依次擦拭,去除产品表面污渍、手印等

3.擦拭电源线表面时注意不可将表皮丝印擦掉

1.检查主机电源线不可有污渍、破损等不良。

2.各胶件不得有变形,缩水,顶白、气纹、夹水纹、披锋、刮伤、刮花、破裂、流

46

外观检查

痕,观察窗不可夹异物等不良。

3.摇动主机不可有杂物在里面晃动,五金件不可有刮花、脏污、变形

33

插端子到电源板组 件

分别将相对应的端子插在电路板上:RT1:接热敏电阻。MOTOR1:接电机(有正负极)。 H_HOT1:接电热管。FUSE:接熔断器。AC1:接电源线接口(L、N不可接错)。CN2:上 盖电路板(按键开关),各个端子需插到位,切不可插错位置.员工操作时需佩戴静电环

1.螺丝不可滑牙、扫头、生锈、锁不到位等现象)螺丝扭力大于4kgf*cm。.员工操

mcp2515sja1000通讯调试记录

MCP2515 SJA1000通讯调试记录一、CAN总线CAN是控制器局域网络(ControllerArea Network, CAN)的简称,是由研发和生产汽车电子产品著称的德国BOSCH公司开发了的,并最终成为国际标准(ISO 11898)。

SJA1000是飞利浦公司一款并行接口的CAN 协议控制器,为了减少IO口资源占用,Microchip推出SPI 接口CAN协议控制器,型号:MCP2515。

这两款芯片都支持CANV2.0B 技术规范,能发送和接收标准和扩展数据帧以及远程帧。

CAN电平:CAN数据格式:标准帧扩展帧远程帧(省略)二、原理图2.1、MCP2515的原理图2.2、SJA1000的原理图三、调试思路3.1、SPI接口调试3.2、CAN接口调试第一步:配置CLKOUT输出(CANCTRL寄存器配置CLKEN 和分频系数),通过示波器观察CLKOUT引脚输出。

确认MCP2515受控。

第二步:环路测试(自发自收)首先MCP2515配置成环路模式,下面是验证环路测试1、配置RXB0禁止滤波屏蔽标识符功能1、收发功能是否正常。

验证:RXB0接收数据(可以读取接收缓冲区获取)和发送数据对比,是否一致。

2、开启CANINTE.TX0IE、CANINTE.RX0IE中断,监测/INT和/RX0B 引脚电平变化。

理论上:1)成功发送数据,TXB0CTRL.TXREQ由1变成0和/INT引脚产生中断,且CANINTF.TX0IF发送中断标志位置1。

2)成功接收数据,/INT引脚产生中断,且CANINTF.RX0IF发送中断标志位置1。

同时RX0BF引脚出现低电平(前提使能RX0BF 接收缓冲区满中断引脚,BFPCTRL.BxBFE和BFPCTRL.BxBFM 置1)2、配置RXB0使能滤波屏蔽标识符功能(11位标准标识符)1、发送两组数据帧:先发送不符合滤波码的数据帧,然后发送符合滤波码的数据帧。