第七章 粉体的分散与表面处理

合集下载

纳米粉体的分散课件

在塑料中的应用

总结词

改善塑料的力学性能和加工性能

详细描述

纳米粉体可以提高塑料的强度、韧性、耐热性和阻隔性能,改善塑料的加工流 动性和加工成型性,提高生产效率和产品质量。

在陶瓷中的应用

总结词

提高陶瓷的力学性能和热性能

详细描述

纳米粉体可以用于制备高性能陶瓷复合材料,提高陶瓷的硬度和强度,改善陶瓷的抗热震性能和高温性能。

分散工艺的优化问题

总结词

纳米粉体分散工艺需要不断优化,以提 高分散效率和分散稳定性。

VS

详细描述

纳米粉体的分散工艺涉及到多个因素,如 搅拌速度、时间、温度、粉体粒度等。为 了获得更好的分散效果,需要不断优化这 些工艺参数,以提高纳米粉体的分散效率 和稳定性。此外,还需要研究和开发新的 分散技术和设备,以适应不同类型和性质 的纳米粉体。

表面活性

纳米粉体的表面原子比例较高, 表面活性较强,容易与其他物质 发生反应或吸附。

纳米粉体的应用领域

医药领域

纳米粉体可用于药物载体、药 物控释、生物成像等。

化妆品领域

纳米粉体可用于美白、防晒、 抗衰老等产品中,提高产品效 果和安全性。

环保领域

纳米粉体可用于水处理、空气 净化、重金属离子吸附等。

能源领域

纳米粉体可用于电池、燃料电 池、太阳能电池等能源器件中 ,提高能源利用效率和性能。

2023

PART 02

纳米粉体的分散技术

REPORTING

分散剂的种类与选择

天然高分子分散剂

如淀粉、纤维素等,具有良好的生物 相容性和环保性,适用于食品和化妆 品等领域。

合成高分子分散剂

如聚丙烯酸酯、聚甲基丙烯酸酯等, 具有较高的分散效率和稳定性,适用 于涂料、油墨和塑料等领域。

粉体的分散与表面能

粉体的表面现象

最大特点:具有大的比表面积和表面 能。

1、粉体颗粒表面表面的不饱和性 2、粉体颗粒表面表面的非均质性

粉体颗粒为何需要分散?

粉体颗粒由于粒径小, 表面原子比例大, 比表面大, 表面能大, 处于能量不稳定 状态 , 因此很容易团聚导致颗粒增大.

引起纳米粉体产生团聚的原因

1、材料在纳米化过程中,在新生的纳米粒子的表面积累了大量的 正电荷或负电荷,这些带电粒子极不稳定,为了趋向稳定,它们互相 吸引,使颗粒团ຫໍສະໝຸດ ,此过程的主要作用力是静电库仑力。

分散

在空气中的分散方法

机械分散 干燥分散 颗粒表面改性分散 静电分散 复合分散

颗粒在液体中的分散

1、颗粒的浸润 2、颗粒团聚体在机械力作用下的解体和分

散 3、颗粒或较小的团聚体稳定,阻止进一步

发生团聚

固体在固液体系中的分散调控

介质调控 分散剂调控 机械调控 超声调控

无机电解质 高分子分散剂 表面 活性剂

2、材料在纳米化过程中,吸收了大量机械能或热能,从而使新生的 纳米颗粒表面具有相当高的表面能,粒子为了降低表面能,往往通 过相互聚集而达到稳定状态,因而引起粒子团聚。

3、当材料纳米化至一定粒径以下时,颗粒之间的距离极短,颗粒之 间的范德华力远远大于颗粒自身的重力,颗粒往往互相吸引团聚。

4、由于纳米粒子表面的氢键,吸附湿桥及其他的化学键作用,也易 导致粒子之间的互相黏附聚集。

END 谢谢,请多指教

最大特点:具有大的比表面积和表面 能。

1、粉体颗粒表面表面的不饱和性 2、粉体颗粒表面表面的非均质性

粉体颗粒为何需要分散?

粉体颗粒由于粒径小, 表面原子比例大, 比表面大, 表面能大, 处于能量不稳定 状态 , 因此很容易团聚导致颗粒增大.

引起纳米粉体产生团聚的原因

1、材料在纳米化过程中,在新生的纳米粒子的表面积累了大量的 正电荷或负电荷,这些带电粒子极不稳定,为了趋向稳定,它们互相 吸引,使颗粒团ຫໍສະໝຸດ ,此过程的主要作用力是静电库仑力。

分散

在空气中的分散方法

机械分散 干燥分散 颗粒表面改性分散 静电分散 复合分散

颗粒在液体中的分散

1、颗粒的浸润 2、颗粒团聚体在机械力作用下的解体和分

散 3、颗粒或较小的团聚体稳定,阻止进一步

发生团聚

固体在固液体系中的分散调控

介质调控 分散剂调控 机械调控 超声调控

无机电解质 高分子分散剂 表面 活性剂

2、材料在纳米化过程中,吸收了大量机械能或热能,从而使新生的 纳米颗粒表面具有相当高的表面能,粒子为了降低表面能,往往通 过相互聚集而达到稳定状态,因而引起粒子团聚。

3、当材料纳米化至一定粒径以下时,颗粒之间的距离极短,颗粒之 间的范德华力远远大于颗粒自身的重力,颗粒往往互相吸引团聚。

4、由于纳米粒子表面的氢键,吸附湿桥及其他的化学键作用,也易 导致粒子之间的互相黏附聚集。

END 谢谢,请多指教

粉体表面处理技术

粉体表面处理技术

CH-4型超分散剂

—用于颜(填)料表面处理

粉体表面处理技术

CH-4的应用特点

增加颜(填)料疏水性,过滤容易 颜料粒度细,团聚疏松,容易分散 取代松香类表面处理剂,提高耐热性 滤饼含水量少,容易干燥 降低吸油值,改善着色效果

粉体表面处理技术

CH-4的使用方法

在偶氮颜料偶合之前或偶合过程中加入 在颜料(填料)过滤以前或进行其它 表 面处理之前加入 在滤饼打浆过程中加入 与颜料(填料)充分混合 用量为颜料或填料干重的10-50% (CH-4有效成分含量为10%)

s 3)亲油基太短,位阻不够 碳链长度不超过18个碳原子

粉体表面处理技术

超分散剂的锚固基团

锚固基团取代亲水基 针对颜料表面设计 (1)强极性表面 单点化学键结合 (2)弱极性表面 多点氢键结合 (3)非极性表面 表面增效剂

粉体表面处理技术

超分散剂的溶剂化链

1)单端官能化 2)相容性可调 单体种类及配比 溶解度参数 容剂化链极性 相似相容原则 3)容剂化链长度 分子量控制

粉体表面处理技术

颜料分散的基本过程

s 1)润湿过程 液固界面取代气固界面;润湿角

s 2)破碎过程 外力作用;粒子团聚与破碎平衡

s 3)稳定过程 影响分散稳定性的基本因素 分散稳定的基本特征

粉体表面处理技术

润湿分散剂的作用机理

s 1)降低液 / 固界面张力 s 2)电荷稳定机理

双电层理论 s 3)空间稳定机理

熵排斥理论 渗透排斥理论

粉体表面处理技术

润湿分散剂的常见类型

1)水性体系 聚磷酸盐 表面活性剂 水溶性聚合物 2)非水分散体系 天然高分子 合成高分子 偶联剂

粉体表面处理技术

CH-4型超分散剂

—用于颜(填)料表面处理

粉体表面处理技术

CH-4的应用特点

增加颜(填)料疏水性,过滤容易 颜料粒度细,团聚疏松,容易分散 取代松香类表面处理剂,提高耐热性 滤饼含水量少,容易干燥 降低吸油值,改善着色效果

粉体表面处理技术

CH-4的使用方法

在偶氮颜料偶合之前或偶合过程中加入 在颜料(填料)过滤以前或进行其它 表 面处理之前加入 在滤饼打浆过程中加入 与颜料(填料)充分混合 用量为颜料或填料干重的10-50% (CH-4有效成分含量为10%)

s 3)亲油基太短,位阻不够 碳链长度不超过18个碳原子

粉体表面处理技术

超分散剂的锚固基团

锚固基团取代亲水基 针对颜料表面设计 (1)强极性表面 单点化学键结合 (2)弱极性表面 多点氢键结合 (3)非极性表面 表面增效剂

粉体表面处理技术

超分散剂的溶剂化链

1)单端官能化 2)相容性可调 单体种类及配比 溶解度参数 容剂化链极性 相似相容原则 3)容剂化链长度 分子量控制

粉体表面处理技术

颜料分散的基本过程

s 1)润湿过程 液固界面取代气固界面;润湿角

s 2)破碎过程 外力作用;粒子团聚与破碎平衡

s 3)稳定过程 影响分散稳定性的基本因素 分散稳定的基本特征

粉体表面处理技术

润湿分散剂的作用机理

s 1)降低液 / 固界面张力 s 2)电荷稳定机理

双电层理论 s 3)空间稳定机理

熵排斥理论 渗透排斥理论

粉体表面处理技术

润湿分散剂的常见类型

1)水性体系 聚磷酸盐 表面活性剂 水溶性聚合物 2)非水分散体系 天然高分子 合成高分子 偶联剂

粉体表面处理技术

纳米粉体的分散及表面改性讲课教案

散射光強度的對數與散射矢量間的 關係

No Image

膨潤土懸浮液的分維值隨pH值的變 化

No Image

奈米TiO2水懸浮液屈服應力隨固含 量的變化曲線

No Image

返回

此课件下载可自行编辑修改,仅供参考! 感谢您的支持,我们努力做得更好!谢谢

pH值=9時SiN漿料的固相含量對 ESA測定值的影響

改變介質性質途徑

改變溶液的pH值 改變溶液的離子強度 吸附可溶性金屬離子或添加表面

活性劑,產生特性吸附

一些常見陶瓷粉體的等電點

其他可溶性金屬陽離子及其水合物 的特性吸附具電荷反轉特點

第一個電荷反轉CR1對應於金屬氧化物 本身的等電點,因為H和OH是電勢決定 離子

No Image

原子力顯微鏡測定原理示意

No Image

黏附氧化鋁球的V形懸臂探針

No Image

pH8.3時不同濃度的NaCl介質中 ZrO探針與ZrO基片間的作用力

No Image

pH9.5時不同濃度的NaCl介質中添加 300mg/kg PAA後ZrO表面間的作用力隨距離 的變化

No Image

pH=5.5,2000mg/kgPAA(分子量 10000,I=1.9×10-2mol/L)

No Image

pH5.5,PAA吸附在SiN上及pH8.3,PAA吸附在 ZrO上的構象示意圖(pH-pH1,代表時間)

No Image

丙烯酸銨和丙烯酸甲酯的共聚物

No Image

氧化鋁探針與表面的作用力曲線

本章章節2

4.3 4.3.1 4.3.2 4.3.3 4.3.4 4.4 4.4.1 4.4.2 4.5 4.5.1 4.5.2 4.5.3

粉体的分散与表面处理

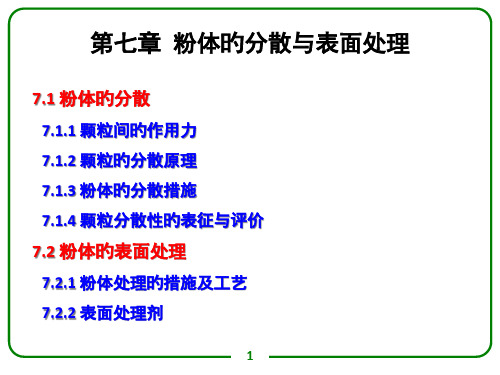

第七章 粉体的分散与表面处理

7.1 粉体的分散

7.1.1 颗粒间的作用力 7.1.2 颗粒的分散原理 7.1.3 粉体的分散方法 7.1.4 颗粒分散性的表征与评价

7.2 粉体的表面处理

7.2.1 粉体处理的方法及工艺 7.2.2 表面处理剂

1

7.1 粉体的分散

7.1.1 颗粒间的作用力

主要分为短程作用力和长程作用力 短 程 力 作 用 范 围 小 于 2nm , 长 程 力 作 用 范 围 5 ~ 100nm

12

(4)静电分散

静电分散就是给颗粒荷上相同极性的电荷,利用库 仑斥力使颗粒分散,表面处理、电极电压、颗粒粒径 和湿度都是影响静电分散的重要因素

静电分散的时效性不长

13

(5)分散剂分散

分散剂的主要作用:增大颗粒表面电位的绝对值, 提高颗粒间的静电排斥力;增强颗粒间的位阻效应; 调控颗粒表面极性,增强介质对颗粒的润湿性,增强 溶剂化膜作用

两个颗粒互相接触时,受外力作用以及浓度等因素 的影响,吸附层中的物质将重新调整以建立新的平衡。 如果吸附层中的物质为小分子或小离子,它们的扩散 速度很大,可以在很短时间内达到新的平衡;如果是 长链状的表面活性剂或高分子时,其调整速度非常缓 慢,短时间内难以建立新的平衡,此时颗粒间就会产 生位阻作用。

液体介质中颗粒间的主要长程作用力有:范德华力、 双电层静电作用力、位阻排斥力、溶剂化膜作用力、 疏水作用力以及偶极作用力和磁作用力等

2

(1)范德华作用能及作用力

半 径 分 别 为 R1 和 R2 的 两 个 球 形 颗 粒 , 当 间 距 为 h 时 (h<<R),其作用能UA和作用力F分别为:

UA

判据:Ur=UA+Uel+Us+Ust+UH

7.1 粉体的分散

7.1.1 颗粒间的作用力 7.1.2 颗粒的分散原理 7.1.3 粉体的分散方法 7.1.4 颗粒分散性的表征与评价

7.2 粉体的表面处理

7.2.1 粉体处理的方法及工艺 7.2.2 表面处理剂

1

7.1 粉体的分散

7.1.1 颗粒间的作用力

主要分为短程作用力和长程作用力 短 程 力 作 用 范 围 小 于 2nm , 长 程 力 作 用 范 围 5 ~ 100nm

12

(4)静电分散

静电分散就是给颗粒荷上相同极性的电荷,利用库 仑斥力使颗粒分散,表面处理、电极电压、颗粒粒径 和湿度都是影响静电分散的重要因素

静电分散的时效性不长

13

(5)分散剂分散

分散剂的主要作用:增大颗粒表面电位的绝对值, 提高颗粒间的静电排斥力;增强颗粒间的位阻效应; 调控颗粒表面极性,增强介质对颗粒的润湿性,增强 溶剂化膜作用

两个颗粒互相接触时,受外力作用以及浓度等因素 的影响,吸附层中的物质将重新调整以建立新的平衡。 如果吸附层中的物质为小分子或小离子,它们的扩散 速度很大,可以在很短时间内达到新的平衡;如果是 长链状的表面活性剂或高分子时,其调整速度非常缓 慢,短时间内难以建立新的平衡,此时颗粒间就会产 生位阻作用。

液体介质中颗粒间的主要长程作用力有:范德华力、 双电层静电作用力、位阻排斥力、溶剂化膜作用力、 疏水作用力以及偶极作用力和磁作用力等

2

(1)范德华作用能及作用力

半 径 分 别 为 R1 和 R2 的 两 个 球 形 颗 粒 , 当 间 距 为 h 时 (h<<R),其作用能UA和作用力F分别为:

UA

判据:Ur=UA+Uel+Us+Ust+UH

粉体的分散与表面处理

=0

完全润湿或称铺展

润湿过程也能够用铺展系数S1/s来表达: S1/s=s/g-(s/l+l/g)=l/g(cos-1)

8

可添加润湿剂或浸润剂,或对粉体进行表面处理, 以改善浸润条件

(3)颗粒悬浮液旳分散状态及判据

两种不同旳分散状态:一种是形成团聚体,即单一 颗粒因为相互吸引,形成较大旳二次颗粒;另一种是 颗粒之间相互排斥,形成稳定旳分散体系

7.2.1 粉体表面处理旳措施及工艺

按实际使用措施,分为表面化学包覆处理、机械化 学处理、胶囊式处理、高能表面处理和沉淀反应表面 处理

15

(1)表面化学包覆处理

A、表面活性剂处理 软团聚和硬团聚旳区别 基本作用:吸附并降低表面张力和胶团化作用 既可湿法进行,也可干法进行或干湿结合

B、偶联剂处理 可提升粉体与其他物质旳相容性,在改善颗粒在有 机高聚物基料中旳分散性旳同步,增强两种不同性质 材料之间旳结合力

A132 R1R2 6h(R1 R2 )

,

F A132 R1R2 6h2 (R1 R2 )

半径为R旳球形颗粒与片状颗粒间旳作用能与作用力

分别为

UA

A132 R 6h

,

F

A132 R 6h2

A132为在液体介质3中颗粒1与颗粒2相互作用旳哈马 克常数

3

(2)双电层静电作用能及作用力

来自于扩散层中旳离子相互接近时产生旳排斥或吸 引作用

10

(2)机械搅拌分散

指经过强烈旳机械搅拌引起液流强湍流运动而造成 颗粒聚团碎解,其必要条件是机械对液流旳剪切力及 压力不小于颗粒间旳黏着力

机械搅拌分散旳时效性不长,即在停止机械作用一 定时间后颗粒可能重新团聚

11

第七章粉体的分散与表面处理

(2)沉淀反应处理 将一些无机物质沉积到颗粒的表面,形成异质包覆层,达到表面处理的目的。由于在颗粒

表面形成特殊包覆层,因此可产生光、电、磁及抗菌等功能

(3)机械力化学处理 利用粉碎及其他强烈机械作用对粉体表面进行激活,在一定程度上改变颗粒表面的晶体结

构、溶解性能、化学吸附和反应活性等

对粉体进行机械力化学处理的设备主要是种类型的球磨机或研磨机

压、颗粒粒径和湿度都是影响静电分散的重要因素

静电分散的时效性不长

(5)分散剂分散 分散剂的主要作用:增大颗粒表面电位的绝对值,提高颗粒间的静电排斥力;增强颗粒间

的位阻效应;调控颗粒表面极性,增强介质对颗粒的润湿性,增强溶剂化膜作用 根据组成和结构的不同,分散剂可分为无机分散剂和有机分散剂。根据不同的应用领域,

可添加润湿剂或浸润剂,或对粉体进行表面处理,以改善浸润条件

(3)颗粒悬浮液的分散状态及判据 两种不同的分散状态:一种是形成团聚体,即单一颗粒由于互相吸引,形成较大的二次颗

粒;另一种是颗粒之间互相排斥,形成稳定的分散体系

判据:Ur=UA+Uel+Us+Ust+UH

7.1.3 粉体的分散方法 主要有介质分散、机械搅拌分散、超声波分散、静电分散、分散剂分散和表面处理

机械搅拌分散的时效性不长,即在停止机械作用一定时间后颗粒可能重新团聚

(3)超声波分散 作用方式包括两个方面: 在介质中产生空化作用 使悬浮体系中的各组分产生共振效应

低频时易产生空化作用,高频时易产生共振作用

强度不宜过大,否则由于热能和机械能的增加,颗粒碰撞的频率也增加,反而导致颗粒团 聚

(4)静电分散 静电分散就是给颗粒荷上相同极性的电荷,利用库仑斥力使颗粒分散,表面处理、电极电

粉体分散处理介绍

。主要包括机械分散、干燥处理和静电分散处理等几

种处理方法。

(a) 等截面喷嘴

(b) 收缩喷嘴

(c) 拉瓦尔喷嘴

(d) 内旋式喷嘴

(a) 等截面喷嘴

(Байду номын сангаас) 收缩喷嘴

(c) 拉瓦尔喷嘴

(d) 内旋式喷嘴

分散过程

(a) 喷嘴入口

(b) 喷嘴出口

(2)在固相中分散 在固相中对颗粒进行分散处理,是通过加入分散性 好的无机纳米颗粒材料,以改变颗粒之间的接触性质, 达到防止颗粒团聚的目的。

(a) 分散前的淀粉

(b) 添加纳米Sio2后的淀粉

(3)在液相中分散 在固相中对颗粒进行分散处理,是在液相介质中对 颗粒进行分散处理。由于液体介质对颗粒团聚体具有一

定的浸润作用,在液相中对颗粒进行分散处理比在气相

中进行分散处理的效果好。

1 颗粒分散的目的

颗粒的分散处理就是使颗粒在一定环境下分 离散开的过程,是一门近年来发展起来的新兴边 缘科学。在工业加工过程中,许多过程的成败甚 至完全取决于颗粒悬浮体能否良好分散。如粉体

的分级处理、粉体的粉碎处理、气流输送、粒度

测量等方面粉体都需要进行很好的分散处理。

2 颗粒分散处理研究现状

目前对于颗粒的分散处理可以分为三种:在固相 中、在液相中和在气相中对颗粒进行分散处理。 (1)在气相中分散 在气相中对颗粒团聚体进行分散处理,是通过机 械作用、静电作用等方法对干态的颗粒进行分散处理

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

判据:Ur=UA+Uel+Us+Ust+UH

精品课件

9

7.1.3 粉体的分散方法

主要有介质分散、机械搅拌分散、超声波分散、静 电分散、分散剂分散和表面处理

(1)介质分散

介质的选择原则:非极性颗粒易于在非极性介质中 分散,极性颗粒易于在极性液体中分散

颗粒在介质中的分散行为除与介质的极性有关外, 还与其他因素有关,如pH值、温度等

精品课件

18

(6)复合处理

复合处理就是采用两种或两种以上的表面处理方法 同时或分步对粉体进行表面处理

7.2.2 表面处理剂

包括偶联剂、表面活性剂、有机硅、不饱和有机酸 和有机低聚物、水溶性高分子、无机表面处理剂等

精品课件

19

第七章思考题

1、颗粒间的相互作用力及成因? 2、颗粒的分散原则? 3、颗粒的分散方法及原理? 4、分散剂的分类及作用方式? 5、粉体表面处理的目的及方法?

U A 6 h A (1 R 1 3 R 1 2 R R 2 2),

FA 13 R 1 2 R 2 6 h 2(R 1R 2)

半径为R的球形颗粒与片状颗粒间的作用能与作用力

分别为

UAA6 1h 3R 2, FA 61h32R 2

A132为在液体介质3中颗粒1与颗粒2相互作用的哈马 克常数

精品课件

3

FQD1Q22

(12a) D

式中Q1、Q2为两颗粒表面带电量,a为两颗粒的表面 间距,D为颗粒直径

精品课件

6

(3)液桥力

实际的粉体往往含 有水分,由于水的 表面张力将在两个 颗粒之间造成液桥力

液桥力的计算式为:H 2 rsin 2 rsin R 1 1R 1 2 si n ()

式中r为颗粒半径,为液体的表面张力,为液体接 触角,R1、R2分别为液桥的两个特征曲率半径,为颗 粒润湿接触角

精品课件

20

位阻作用包含穿插作用和压缩作用

精品课件

5

*颗粒在空气中的作用力

(1)范德华力

两个半径分别为R1、R2的球形颗粒间的范德华作用力

FM可表示为:

FM

6Ah121

R1R2 R1 R2

式中A11为颗粒在真空中的Hamaker常数

(2)静电作用力

Rumpf对作用于两个球形颗粒之间的静电引力提出了

下列表达式:

互吸引作用 :U HC Rxe (p h/D )

精品课件

4

(5)位阻作用

两个颗粒互相接触时,受外力作用以及浓度等因素 的影响,吸附层中的物质将重新调整以建立新的平衡。 如果吸附层中的物质为小分子或小离子,它们的扩散 速度很大,可以在很短时间内达到新的平衡;如果是 长链状的表面活性剂或高分子时,其调整速度非常缓 慢,短时间内难以建立新的平衡,此时颗粒间就会产 生位阻作用。

第七章 粉体的分散与表面处理

7.1 粉体的分散

7.1.1 颗粒间的作用力 7.1.2 颗粒的分散原理 7.1.3 粉体的分散方法 7.1.4 颗粒分散性的表征与评价

7.2 粉体的表面处理

7.2.1 粉体处理的方法及工艺 7.2.2 表面处理剂

精品课件

1

7.1 粉体的分散

7.1.1 颗粒间的作用力

主要分为短程作用力和长程作用力 短程力作用范围小于2nm,长程力作用范围5~100nm

如果颗粒的润湿性良好(趋近于0),颗粒与颗粒 间相互接触(a=0),且在10-40°之间时,毛细管 作用力近似为:

H(1.4~1.8)r

精品课件

7

7.1.2 颗粒的分散原理

(1)颗粒的分散原则

润湿原则与表面力原则

(2)颗粒的润湿

固体颗粒在液体中的润湿性常用润湿接触角来度量

>>/2 完全不润湿

/2>>0 部分润湿或有限润湿

精品课件

16

(2)沉淀反应处理

将一些无机物质沉积到颗粒的表面,形成异质包覆 层,达到表面处理的目的。由于在颗粒表面形成特殊 包覆层,因此可产生光、电、磁及抗菌等功能

(3)机械力化学处理

利用粉碎及其他强烈机械作用对粉体表面进行激活, 在一定程度上改变颗粒表面的晶体结构、溶解性能、 化学吸附和反应活性等

=0

完全润湿或称铺展

润湿过程也可以用铺展系数S1/s来表示: S1/s=s/g-(s/l+l/g)=l/g(cos-1)

精品课件

8

可添加润湿剂或浸润剂,或对粉体进行表面处理, 以改善浸润条件

(3)颗粒悬浮液的分散状态及判据

两种不同的分散状态:一种是形成团聚体,即单一 颗粒由于互相吸引,形成较大的二次颗粒;另一种是 颗粒之间互相排斥,形成稳定的分散体系

13

(5)分散剂分散

分散剂的主要作用:增大颗粒表面电位的绝对值, 提高颗粒间的静电排斥力;增强颗粒间的位阻效应; 调控颗粒表面极性,增强介质对颗粒的润湿性,增强 溶剂化膜作用

根据组成和结构的不同,分散剂可分为无机分散剂 和有机分散剂。根据不同的应用领域,分散剂又可分 为无机电解质类分散剂、表面活性剂和偶联剂等

对粉体进行机械力化学处理的设备主要是种类型的 球磨机或研磨机

精品课件

17

(4)胶囊化处理

利用化学方法、物理化学方法或机械物理方法,在 颗粒表面上覆盖均质且有一定厚度的薄膜,使之形成 具有壳体结构的微小胶囊,达到表面处理的目的

(5)高能表面处理

利用紫外线、红外线、电晕放电、等离子体照射和 电子束辐射等方法,改变颗粒的结构、电极电位、吸 附性和润湿性等,达到对粉体进行表面处理的目的

(2)双电层静电作用能及作用力

来自于扩散层中的离子互相靠近时产生的排斥或吸 引作用

(3)溶剂化膜作用能

颗粒在液体介质中,由于其表面极性区域对附近的

溶剂分子产生极化作用,在颗粒表面会形成溶剂化膜,

并产生溶剂化作用:

U sU 0sexh p/h (0)

(4)疏水作用

由于颗粒表面与水的极性差异而导致的一种粒间相

精品பைடு நூலகம்件

10

(2)机械搅拌分散

指通过强烈的机械搅拌引起液流强湍流运动而造成 颗粒聚团碎解,其必要条件是机械对液流的剪切力及 压力大于颗粒间的黏着力

机械搅拌分散的时效性不长,即在停止机械作用一 定时间后颗粒可能重新团聚

精品课件

11

(3)超声波分散

作用方式包括两个方面: 在介质中产生空化作用 使悬浮体系中的各组分产生共振效应

按实际使用方法,分为表面化学包覆处理、机械化 学处理、胶囊式处理、高能表面处理和沉淀反应表面 处理

精品课件

15

(1)表面化学包覆处理

A、表面活性剂处理 软团聚和硬团聚的区别 基本作用:吸附并降低表面张力和胶团化作用 既可湿法进行,也可干法进行或干湿结合

B、偶联剂处理 可提高粉体与其他物质的相容性,在改善颗粒在有 机高聚物基料中的分散性的同时,增强两种不同性质 材料之间的结合力

液体介质中颗粒间的主要长程作用力有:范德华力、 双电层静电作用力、位阻排斥力、溶剂化膜作用力、 疏水作用力以及偶极作用力和磁作用力等

精品课件

2

(1)范德华作用能及作用力

半 径 分 别 为 R1 和 R2 的 两 个 球 形 颗 粒 , 当 间 距 为 h 时 (h<<R),其作用能UA和作用力F分别为:

低频时易产生空化作用,高频时易产生共振作用

强度不宜过大,否则由于热能和机械能的增加,颗 粒碰撞的频率也增加,反而导致颗粒团聚

精品课件

12

(4)静电分散

静电分散就是给颗粒荷上相同极性的电荷,利用库 仑斥力使颗粒分散,表面处理、电极电压、颗粒粒径 和湿度都是影响静电分散的重要因素

静电分散的时效性不长

精品课件

7.1.4 颗粒分散性的表征与评价

包括沉降天平法、粒度分布测量法、图像分析法、 扫描和透射电镜法、黏着力法等

精品课件

14

7.2 粉体的表面处理

表面处理的目的:改善或改变粉体的分散性;提高 颗粒的表面活性;使颗粒表面产生新的物理、化学、 机械性能以及新的功能;改善或提高粉体与其他物质 之间的相容性

7.2.1 粉体表面处理的方法及工艺

精品课件

9

7.1.3 粉体的分散方法

主要有介质分散、机械搅拌分散、超声波分散、静 电分散、分散剂分散和表面处理

(1)介质分散

介质的选择原则:非极性颗粒易于在非极性介质中 分散,极性颗粒易于在极性液体中分散

颗粒在介质中的分散行为除与介质的极性有关外, 还与其他因素有关,如pH值、温度等

精品课件

18

(6)复合处理

复合处理就是采用两种或两种以上的表面处理方法 同时或分步对粉体进行表面处理

7.2.2 表面处理剂

包括偶联剂、表面活性剂、有机硅、不饱和有机酸 和有机低聚物、水溶性高分子、无机表面处理剂等

精品课件

19

第七章思考题

1、颗粒间的相互作用力及成因? 2、颗粒的分散原则? 3、颗粒的分散方法及原理? 4、分散剂的分类及作用方式? 5、粉体表面处理的目的及方法?

U A 6 h A (1 R 1 3 R 1 2 R R 2 2),

FA 13 R 1 2 R 2 6 h 2(R 1R 2)

半径为R的球形颗粒与片状颗粒间的作用能与作用力

分别为

UAA6 1h 3R 2, FA 61h32R 2

A132为在液体介质3中颗粒1与颗粒2相互作用的哈马 克常数

精品课件

3

FQD1Q22

(12a) D

式中Q1、Q2为两颗粒表面带电量,a为两颗粒的表面 间距,D为颗粒直径

精品课件

6

(3)液桥力

实际的粉体往往含 有水分,由于水的 表面张力将在两个 颗粒之间造成液桥力

液桥力的计算式为:H 2 rsin 2 rsin R 1 1R 1 2 si n ()

式中r为颗粒半径,为液体的表面张力,为液体接 触角,R1、R2分别为液桥的两个特征曲率半径,为颗 粒润湿接触角

精品课件

20

位阻作用包含穿插作用和压缩作用

精品课件

5

*颗粒在空气中的作用力

(1)范德华力

两个半径分别为R1、R2的球形颗粒间的范德华作用力

FM可表示为:

FM

6Ah121

R1R2 R1 R2

式中A11为颗粒在真空中的Hamaker常数

(2)静电作用力

Rumpf对作用于两个球形颗粒之间的静电引力提出了

下列表达式:

互吸引作用 :U HC Rxe (p h/D )

精品课件

4

(5)位阻作用

两个颗粒互相接触时,受外力作用以及浓度等因素 的影响,吸附层中的物质将重新调整以建立新的平衡。 如果吸附层中的物质为小分子或小离子,它们的扩散 速度很大,可以在很短时间内达到新的平衡;如果是 长链状的表面活性剂或高分子时,其调整速度非常缓 慢,短时间内难以建立新的平衡,此时颗粒间就会产 生位阻作用。

第七章 粉体的分散与表面处理

7.1 粉体的分散

7.1.1 颗粒间的作用力 7.1.2 颗粒的分散原理 7.1.3 粉体的分散方法 7.1.4 颗粒分散性的表征与评价

7.2 粉体的表面处理

7.2.1 粉体处理的方法及工艺 7.2.2 表面处理剂

精品课件

1

7.1 粉体的分散

7.1.1 颗粒间的作用力

主要分为短程作用力和长程作用力 短程力作用范围小于2nm,长程力作用范围5~100nm

如果颗粒的润湿性良好(趋近于0),颗粒与颗粒 间相互接触(a=0),且在10-40°之间时,毛细管 作用力近似为:

H(1.4~1.8)r

精品课件

7

7.1.2 颗粒的分散原理

(1)颗粒的分散原则

润湿原则与表面力原则

(2)颗粒的润湿

固体颗粒在液体中的润湿性常用润湿接触角来度量

>>/2 完全不润湿

/2>>0 部分润湿或有限润湿

精品课件

16

(2)沉淀反应处理

将一些无机物质沉积到颗粒的表面,形成异质包覆 层,达到表面处理的目的。由于在颗粒表面形成特殊 包覆层,因此可产生光、电、磁及抗菌等功能

(3)机械力化学处理

利用粉碎及其他强烈机械作用对粉体表面进行激活, 在一定程度上改变颗粒表面的晶体结构、溶解性能、 化学吸附和反应活性等

=0

完全润湿或称铺展

润湿过程也可以用铺展系数S1/s来表示: S1/s=s/g-(s/l+l/g)=l/g(cos-1)

精品课件

8

可添加润湿剂或浸润剂,或对粉体进行表面处理, 以改善浸润条件

(3)颗粒悬浮液的分散状态及判据

两种不同的分散状态:一种是形成团聚体,即单一 颗粒由于互相吸引,形成较大的二次颗粒;另一种是 颗粒之间互相排斥,形成稳定的分散体系

13

(5)分散剂分散

分散剂的主要作用:增大颗粒表面电位的绝对值, 提高颗粒间的静电排斥力;增强颗粒间的位阻效应; 调控颗粒表面极性,增强介质对颗粒的润湿性,增强 溶剂化膜作用

根据组成和结构的不同,分散剂可分为无机分散剂 和有机分散剂。根据不同的应用领域,分散剂又可分 为无机电解质类分散剂、表面活性剂和偶联剂等

对粉体进行机械力化学处理的设备主要是种类型的 球磨机或研磨机

精品课件

17

(4)胶囊化处理

利用化学方法、物理化学方法或机械物理方法,在 颗粒表面上覆盖均质且有一定厚度的薄膜,使之形成 具有壳体结构的微小胶囊,达到表面处理的目的

(5)高能表面处理

利用紫外线、红外线、电晕放电、等离子体照射和 电子束辐射等方法,改变颗粒的结构、电极电位、吸 附性和润湿性等,达到对粉体进行表面处理的目的

(2)双电层静电作用能及作用力

来自于扩散层中的离子互相靠近时产生的排斥或吸 引作用

(3)溶剂化膜作用能

颗粒在液体介质中,由于其表面极性区域对附近的

溶剂分子产生极化作用,在颗粒表面会形成溶剂化膜,

并产生溶剂化作用:

U sU 0sexh p/h (0)

(4)疏水作用

由于颗粒表面与水的极性差异而导致的一种粒间相

精品பைடு நூலகம்件

10

(2)机械搅拌分散

指通过强烈的机械搅拌引起液流强湍流运动而造成 颗粒聚团碎解,其必要条件是机械对液流的剪切力及 压力大于颗粒间的黏着力

机械搅拌分散的时效性不长,即在停止机械作用一 定时间后颗粒可能重新团聚

精品课件

11

(3)超声波分散

作用方式包括两个方面: 在介质中产生空化作用 使悬浮体系中的各组分产生共振效应

按实际使用方法,分为表面化学包覆处理、机械化 学处理、胶囊式处理、高能表面处理和沉淀反应表面 处理

精品课件

15

(1)表面化学包覆处理

A、表面活性剂处理 软团聚和硬团聚的区别 基本作用:吸附并降低表面张力和胶团化作用 既可湿法进行,也可干法进行或干湿结合

B、偶联剂处理 可提高粉体与其他物质的相容性,在改善颗粒在有 机高聚物基料中的分散性的同时,增强两种不同性质 材料之间的结合力

液体介质中颗粒间的主要长程作用力有:范德华力、 双电层静电作用力、位阻排斥力、溶剂化膜作用力、 疏水作用力以及偶极作用力和磁作用力等

精品课件

2

(1)范德华作用能及作用力

半 径 分 别 为 R1 和 R2 的 两 个 球 形 颗 粒 , 当 间 距 为 h 时 (h<<R),其作用能UA和作用力F分别为:

低频时易产生空化作用,高频时易产生共振作用

强度不宜过大,否则由于热能和机械能的增加,颗 粒碰撞的频率也增加,反而导致颗粒团聚

精品课件

12

(4)静电分散

静电分散就是给颗粒荷上相同极性的电荷,利用库 仑斥力使颗粒分散,表面处理、电极电压、颗粒粒径 和湿度都是影响静电分散的重要因素

静电分散的时效性不长

精品课件

7.1.4 颗粒分散性的表征与评价

包括沉降天平法、粒度分布测量法、图像分析法、 扫描和透射电镜法、黏着力法等

精品课件

14

7.2 粉体的表面处理

表面处理的目的:改善或改变粉体的分散性;提高 颗粒的表面活性;使颗粒表面产生新的物理、化学、 机械性能以及新的功能;改善或提高粉体与其他物质 之间的相容性

7.2.1 粉体表面处理的方法及工艺