零部件入库检验清单

材料进场检验清单

材料进场检验清单材料是项目施工中必不可少的组成部分,材料的质量直接影响着项目的质量和进度。

为了确保材料的质量和规格符合项目要求,进行材料进场检验是必要的环节。

以下是一份材料进场检验清单,旨在提供一个有条理且全面的参考。

一、基础资料1.材料名称:包括材料的正式名称、规格、型号等详细信息。

3.交货方式:记录材料是通过直接交付、运输或其他方式送达施工现场。

二、检验项目1.外观检查:检查材料的外观是否完整、无明显破损或变形等。

2.尺寸检查:检查材料的尺寸是否符合设计和规范要求。

3.包装检查:检查包装材料的完整性和防潮、防尘等性能。

4.标志和标识检查:检查材料上的标志和标识是否清晰、准确并符合规范。

5.强度和硬度检查:对特定材料,如钢材、混凝土等,进行强度和硬度测试。

6.化学成分和特性检查:对特定材料,如水泥、沥青等,进行化学成分和特性的分析测试。

7.粘度和流动性检查:对特定材料,如油漆、胶黏剂等,进行粘度和流动性的测试。

8.耐腐蚀和耐磨性检查:对特定材料,如金属材料、涂料等,进行耐腐蚀和耐磨性的测试。

三、检验方法和仪器1.目视检查:通过肉眼观察外观、尺寸、包装等方面的问题。

2.量具和测量仪器:使用尺子、卷尺、游标卡尺等工具进行尺寸的测量。

3.特定仪器:根据不同材料的特性,使用相应的仪器进行相关的测试和检测,如强度测试机、洛氏硬度计等。

四、检验记录1.检验时间:记录材料进场检验的日期和具体时间。

2.检验人员:记录参与材料进场检验的人员的姓名和职务。

3.检验结果:对每个检验项目,记录检验的结果,包括合格、不合格或待复检等。

4.异常情况:如有发现异常情况,应详细记录,并根据情况采取相应的处理措施。

五、检验报告1.编制检验报告:根据检验结果,编制材料进场检验报告,并注明材料是否符合要求。

2.处理不合格材料:对于不合格的材料,应及时通知供应商或制造厂家,要求更换或修复,确保项目的质量和进度。

六、检验保存1.检验记录存档:将材料进场检验的相关记录保存在项目档案中,供后期查询和核对使用。

材料构配件进场检验记录

材料构配件进场检验记录

工程名称:XXXXXX

记录日期:XXXX年XX月XX日

一、检验材料及构配件名称:

1. 钢筋

2. 水泥

3. 砂石

4. 木材

5. 砖块

6. 其他(请在此处填写)

二、检验依据:

1. 《混凝土结构工程施工质量验收规范》

2. 《钢筋混凝土用钢》

3. 《建筑用砂》

4. 《建筑用卵石、碎石》

5. 《砌体结构设计规范》

6. 其他相关标准(请在此处填写)

三、检验方法及检验设备:

1. 钢筋:外观检查、拉伸试验、弯曲试验

2. 水泥:外观检查、硬化试验、安定性试验

3. 砂石:外观检查、含泥量试验、泥块含量试验、针片状含量试验

4. 木材:外观检查、含水率试验、承重能力试验

5. 砖块:外观检查、抗压强度试验

6. 其他(请在此处填写):(请在此处填写)

四、检验结果:

1. 钢筋:合格/不合格,不符合项为(请在此处填写)

2. 水泥:合格/不合格,不符合项为(请在此处填写)

3. 砂石:合格/不合格,不符合项为(请在此处填写)

4. 木材:合格/不合格,不符合项为(请在此处填写)

5. 砖块:合格/不合格,不符合项为(请在此处填写)

6. 其他(请在此处填写):合格/不合格,不符合项为(请在此处填写)

五、处理意见及建议:

1. 对于不合格的材料及构配件,应(请在此处填写)

2. 对于合格的构配件,应(请在此处填写)。

T-0005 外协、外购零部件质量检验记录表(单件)

形 位 质 尺 量 寸 检 验 项 目

技术要求 检验结果

超差值

合格数

不良数 合格率

值性质

(长度.直径 等)

判定

(√×)

整改要求

检 □ 合格; □ 不合格; 会签部门 验 □ 返修; □ 部分超差,让步接收; 结 □ 报废; 论

签名

会签部门

签名

会签部门

签名

检验:

审核:

批准:

说明: 1、来料未经检验不准入库。 2、来料尺寸和实际重量依据国标或有关标准进行检验,不合格者不准入库。 3、本检验记录表可以做为结算参考依据之一。

2来料尺寸和实际重量依据国标或有关标准进行检验验记录表

编号:SH/QC-T-0005 年 月 日 项目名称: 总装图号: 工序: 部件名称: 部件图号: 数量: 外协单位: 外协日期: 材质: 检查特性 □首次检验; □复检; □再复检; 外 观 □优; □良; □一般; □差; □其它; □达到图纸要求;□部份达到图纸要求;□全部末达到图纸要求。 表面粗糙度 □末达到图纸要求部份描述:

序号

图纸尺寸

实测尺寸

超差值

合格数

不良数

合格率 (长度.直径

等)

值性质

判定

(√×)

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 热 工 艺 处 状 理 态 或 序号 表 1 面 2 处 理

□调质; □镀锌; □镀铬; □淬火; □渗碳; □高频; □回火; □发黑; □其它; □消应力; □喷塑;

原材料零部件入库检验办法

原材料零部件入库检验办法原材料和零部件是制造产品的基础,其质量的好坏直接影响着最终产品的质量和性能。

为了确保原材料和零部件的质量符合生产要求,需要进行入库检验。

下面是一种常见的原材料和零部件入库检验办法。

1.检验程序入库检验通常包括外观检验、尺寸检验、化学成分分析、物理性能测试等环节。

1.1外观检验外观检验是首要的环节,检验员根据产品标准要求和检验标准对外观进行检查和比对。

对于颜色、形状、表面光洁度、表面缺陷等进行检查,确保外观符合要求。

对于材料的包装进行检查,保证包装完好。

1.2尺寸检验尺寸检验是原材料和零部件入库检验的重要环节,通过测量和比对尺寸数据,判断其符不符合产品要求。

使用仪器和设备对关键尺寸进行测量,如千分尺、卡尺、投影仪等。

通过与产品标准和图纸数据比对,判断尺寸是否合格。

1.3化学成分分析化学成分分析是针对特定材料的特殊检验方法,根据材料的成分要求,采用适当的化学分析方法进行检验。

合格的原材料和零部件应具有标准化学成分,通过化学分析来确认其成分是否符合要求。

1.4物理性能测试物理性能测试是对原材料和零部件的力学性能、热学性能等进行检验,以验证其性能是否符合要求。

如强度测试、硬度测试、延展性测试、耐磨性测试、热膨胀系数测定等。

2.检验依据原材料和零部件的入库检验应基于相关的产品标准、技术规范和生产图纸。

检验员需了解产品的质量要求和检验标准,依据相关规范执行合理的检验方法。

3.检验设备和仪器入库检验需要使用一系列仪器和设备来进行各项检测,如外观检查简单的人眼观察即可,尺寸检验需要使用千分尺、卡尺、投影仪等,化学成分分析需要使用光谱仪、分析天平等,物理性能测试需要使用强度测试机、硬度计等。

4.检验记录和报告入库检验应记录每个批次的检验结果,包括外观、尺寸、化学成分、物理性能等。

检验记录应包括批次号、检验员、检验日期、检验方法、检验结果等信息,确保检验结果的可追溯性。

检验报告应及时向生产部门和质量部门反馈,及时做出处理措施。

材料配件进场检查验收记录

材料配件进场检查验收记录起草人:XXX日期:XXX一、背景为确保所采购的材料配件质量符合要求,特进行进场检查验收。

二、目的1.验证所采购的材料配件是否符合合同约定的技术要求和质量标准。

2.确保所采购的材料配件的数量、规格和型号与合同要求一致。

三、检查验收内容1.材料配件是否有损坏或变形。

2.材料配件的外观质量是否符合要求,如有划痕、氧化等缺陷。

3.材料配件的规格型号与合同约定是否一致。

4.材料配件的包装是否完好,是否有仓储要求。

5.材料配件所附的技术文件和质量证明书是否齐全有效。

四、检查验收方法1.检查人员:采购人员、质量管理人员。

2.检查时间:材料配件到达后立即进行检查验收,确保及时消除问题。

五、检查验收程序1.收货:(1)检查材料配件的外观,发现损坏或变形的材料配件要立即予以退货。

(2)核对材料配件的规格型号与合同约定,如不符要求,要求供应商立即更换。

(3)检查材料配件的包装是否完好,如发现破损,要求供应商进行包装更换或修复。

(4)检查材料配件所附带的质量证明书和技术文件是否齐全有效。

2.抽检:(1)抽取一部分材料配件进行抽样检查,确保整批材料配件的质量符合要求。

(2)抽样检查项目包括外观质量、尺寸精度、化学成分等。

3.验收:(1)经过抽检合格的材料配件,进行验收。

(2)验收前进行记录,包括合格证书编号、检验报告编号等。

(3)将验收结果通知采购人员和供应商。

六、验收结果1.合格:材料配件符合技术要求和质量标准,数量、规格和型号与合同要求一致。

2.不合格:材料配件存在质量问题,不符合合同约定的技术要求和质量标准。

七、处理措施1.合格材料配件:(1)按要求存放在指定区域。

(2)做好相应的标记和记录。

(3)将合格的材料配件使用于生产或储备。

2.不合格材料配件:(1)将不合格的材料配件退还供应商。

(2)与供应商协商处理方式,如更换、修补等。

(3)对供应商进行相应的追责。

八、附件1.质量检查记录表2.技术文件和质量证明书复印件九、备注在本次材料配件进场检查验收中,所有材料配件全部合格。

商用车配件采购入库抽检标准

商用车配件采购入库抽检标准JSJ-002商用车配件入库抽检标准前序1 适用范围此规范适用于采购入库的商用车零部件的外观品质检验。

2 引用标准GB/T 2828.1-2003 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划 3 术语3.1 外观品质包含零件的颜色鲜艳规定等的外观特性,在规格书、图面等中指定。

3.2 外观品质基准关于零部件的外观特性,有是物理学的规定,有通过人的感觉判断,后者因为用人的感觉比较简单,作为外观品质基准较多的采用人的感觉评价。

3.3 缺点外观品质要求大多在规格书,图面等要求值以外,没有量化的规定。

3.4 复合缺陷零件在单位面积内,存在2或2个以上的缺陷.3.5 限度样件用样件表示合格品或不合格品的品质限度,由与供方共同协商确定。

3.6 级面(整车)依据车辆操作及装配状态,区分1、2、3、4级面。

1级面:站立、蹲下或坐在驾驶座上能很明显看到的部位(不勉强,很容易看到)。

2级面:站立、蹲下或座位上不是很明显看到的部位(勉强,不容易看到)。

3级面:发动机仓、货箱、车辆底部等被覆盖或很难看到、顾客很少关注的部位。

4级面:几乎所有顾客都不会关注的部位。

3.7 区域(零部件)依据零件在车辆上的操作及装配状态,区分A、B、C、D的区域。

A区:操作状态或正常姿势下很明显看到的部位1JSJ-002 B区:操作状态或正常姿势下不是很明显看到的部位C区:需要低头、弯腰、爬下或打开遮盖物才能看见,正常姿势看不到的部位D区:任何姿势都不能看见的部位(零件完整的情况下,不评价)3.8 判定等级根据质量问题在顾客心中产生的不满程度,评价出的问题分为如下等级: A级:用户强烈不满会造成人身安全的或会要求立即返修的不良问题B级:用户感到不满几乎所有人都不能接受,并会要求返修的不良问题C级:用户虽然会发现,但几乎所有的人都能接受的不良问题一、产品大类抽检规范及要求序号抽检品类抽检标准抽检办法抽检数量1、包装完好。

材料、构配件进场检验记录表

材料、构配件进场检验记录表

摘要:

一、引言

二、不锈钢焊接件退火温度的概念和作用

三、退火温度对不锈钢焊接件的影响

四、不锈钢焊接件退火处理的具体方法

五、总结

正文:

一、引言

不锈钢焊接件在焊接过程中,由于高温和压力的影响,会产生残余应力和晶间腐蚀倾向。

为了消除这些不良影响,需要对焊接件进行退火处理。

退火温度是退火处理过程中一个非常关键的参数,它直接影响到不锈钢焊接件的性能和质量。

二、不锈钢焊接件退火温度的概念和作用

退火温度是指将不锈钢焊接件加热到一定温度,并保持一段时间,以消除焊接残余应力和晶间腐蚀倾向的热处理过程。

退火温度的选择需要综合考虑不锈钢的材质、焊接方式、焊接材料等因素。

三、退火温度对不锈钢焊接件的影响

退火温度对不锈钢焊接件的影响主要表现在以下几个方面:

1.退火温度过高,会导致不锈钢中的碳化物析出,引起晶间腐蚀,降低焊接件的性能。

2.退火温度过低,无法有效消除焊接残余应力和晶间腐蚀倾向,影响焊接件的使用寿命。

3.退火温度的选择应根据不锈钢的材质和焊接条件来确定,一般应在300-350 度之间,不应超出450 度。

四、不锈钢焊接件退火处理的具体方法

不锈钢焊接件退火处理的具体方法如下:

1.将焊接件加热到预定的退火温度,保温一定的时间。

2.保温结束后,采用水浴或空气冷却的方式,使焊接件快速冷却至室温。

3.退火处理后的焊接件,需要进行严格的质量检测,确保其性能和质量满足要求。

五、总结

不锈钢焊接件退火温度是退火处理过程中非常关键的参数,选择合适的退火温度,可以有效消除焊接残余应力和晶间腐蚀倾向,提高焊接件的性能和质量。

点检表-零部件相关表格-制度

零件订货到货时间看板标准:1. 设置订货到货时间看板,标明订单类型、订货时间、物流方式、到货时间。

2. 看板位置位于零件部外墙车间易于看到地方。

3. 看板信息与实际订货到货时间吻合率>90%。

4. 制订管理维护体系并可视化。

维护要点1.每工作日17:45对零件订货到货看板进行点检,如有异常及时处理。

2.每工作日上午11:30前、下午17:00前完成当日库存补充订货,在零件订货到货情况统计表中认真填写更新日期、订货时间、订单类型、运输方式、应该到货时间。

3.每日根据当日实际到货情况在下午17:00前,根据到货情况真实记录数据,填写零件订货到货情况统计表中的实际到货时间,是否按时到货,误差,如有特殊情况,如实填写备注栏。

4.每月前对零件订货到货情况统计表中的数据进行分析,并准确计算当月的准时到货率,并做出是否变更到货时间判断,报请零部件部门负责人核准后更新时间看板并通知相关部门。

5.担当FPD变更订货时间,接通知当天更新订货到货时间看板并通知相关部门。

6.监督人每月15日抽取10份系统订货单、运输单进行点检确认订货到货时间是否与实际相符。

图示月零件订货到货情况统计表是:√ 否:×订货到货时间管理看板点检表责任人:何义 监督人:吴成EPC(电子零件目录)标准:1. 2台电脑安装EPC并能正常使用2. 零件部门员工能熟练操作EPC(电子零件目录)进行零件查询3. 每月更新EPC光盘数据,使用最新版本维护要点1. 每月及时订购EPC并安装2. 零件部门员工能熟练操作EPC(电子零件目录)进行零件查询3. 按月管理EPC光盘图示EPC维护点检表年责任人:何义 监督人:吴成TACT(经销店电脑管理系统)标准:1. 销售店开通TACT系统,可以提供销售店库存和价格的相关信息。

2. 销售店使用TACT系统进行零件订购、销售、库存管理。

3. 零部件人员熟练运用TACT系统各种功能。

4. TACT系统中的库存订购、入库、出库数量相符。

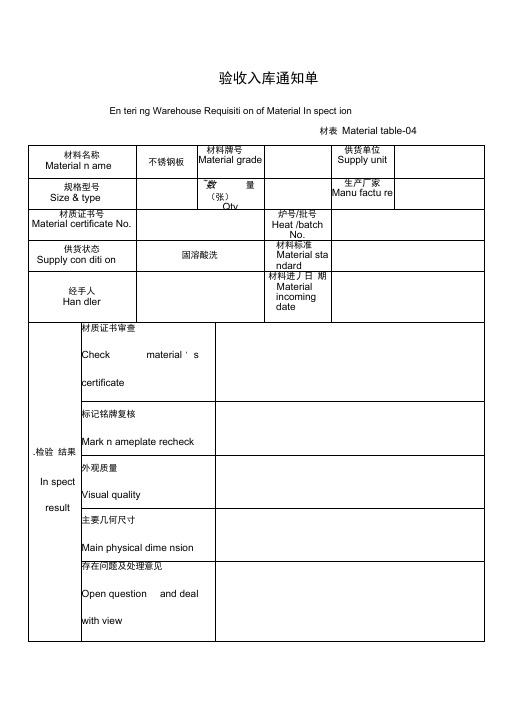

钢材检验记录和验收入库单

By test, this material iscon formed with

require of sta ndard

forand purchas ing list, it is

accepted by in specti on,

and agree toen teri ng warehouse touse.

~数量

(张)

Qty

生产厂家

Manu factu re

材质证书号

Material certificate No.

炉号/批号

Heat /batch No.

供货状态

Supply con diti on

固溶酸洗

材料标准

Material sta ndard

经手人

Han dncoming date

材料检杳员Material's inspector:

厂内编号Factory No.

审

核

经审查,该材料的原始质保书和各种检验记录符合—

标准和采购单要求,且符合标准,审

查合格同意入库使用。

备注Remark

By check, this material‘s certificateand

various in specti onrecords are con formed with require

NO.

入库编号

验收标准

规

格

Entry warehouse

Accepta nee

Spec

No

sta ndard

检

单

标外观质量

尺寸

测厚值mm

测

位

记Visual

工程材料报验清单及自检结果

工程材料报验清单及自检结果一、混凝土材料1.水泥:检验报告显示符合标准要求,外观无结块、变色等现象。

2.细集料:检验报告显示符合标准要求,粒径分布均匀、不掺杂有害物质。

3.粗集料:检验报告显示符合标准要求,粒径分布均匀、无碎块、无腐蚀性物质。

4.膨胀剂:检验报告显示符合标准要求,无结块、变色、杂质等现象。

5.外加剂:检验报告显示符合标准要求,无结块、变色、杂质等现象。

6.混凝土试块:自检结果为强度符合设计要求,无明显裂缝。

7.混凝土添加剂:检验报告显示符合标准要求,无结块、变色、杂质等现象。

二、钢材1.钢筋:检验报告显示符合标准要求,强度、弯曲性能等符合设计要求。

2.钢板:检验报告显示符合标准要求,无明显表面缺陷、划痕等问题。

3.钢管:检验报告显示符合标准要求,无明显表面缺陷、划痕等问题。

4.预应力钢束:检验报告显示符合标准要求,无明显锈蚀、磨损等问题。

三、砖石材料1.砖块:检验报告显示符合标准要求,表面无明显裂纹、破损等问题。

2.薄板石材:检验报告显示符合标准要求,无明显表面缺陷、划痕等问题。

3.天然大理石:检验报告显示符合标准要求,无明显表面缺陷、划痕等问题。

四、水电材料1.电缆:检验报告显示符合标准要求,无明显断裂、漏电等问题。

2.开关插座:检验报告显示符合标准要求,无明显开关失灵、电路故障等问题。

3.水龙头:检验报告显示符合标准要求,无明显漏水、滴水等问题。

4.管道接头:检验报告显示符合标准要求,无明显渗漏、脱落等问题。

五、隔热材料1.保温材料:检验报告显示符合标准要求,无明显破损、脱落等问题。

2.隔热板:检验报告显示符合标准要求,无明显表面缺陷、划痕等问题。

六、防水材料1.防水卷材:检验报告显示符合标准要求,无明显破损、脱落等问题。

2.防水涂料:检验报告显示符合标准要求,无明显刷涂不均匀、起皮等问题。

七、涂料1.涂料:检验报告显示符合标准要求,无明显色差、颜色变化等问题。

2.底漆:检验报告显示符合标准要求,无明显刷涂不均匀、起皮等问题。

零部件检验入库流程图

零部件检验记录 NO YES 交付组装 接收外协送货 NO 不合格品评审 接收处理 (外协件) 接收处理 (外协件) 外协加工申请单 合格与否?

yss外协

办理入库手续

零部件异常处理单

零部件异常处理单

零部件异常处理单

返修、报废 让步接收

自行返修或重做

通知供应商处理

办理入库手续 重新检验

yes外协

处理后送检

处理后送检

NO

合格与否?

yes自制

更新零部件进销 存帐

交付组装

统计汇总零部件异常 及处理情况

流程终止 零部件异常统计分析月报

持续改善Βιβλιοθήκη 持续改善纠正预防措施

流程终止

流程终止

保存检验记录和异常 处理单

流程终止

零部件检验入库及不合格处理流程

生产部

自制零部件送检

采购部

编制外购、外协 订单

品管部

核对清点 型号规格数量

仓库

供应商送货到达

自制零部件送检单

外购外协订单

自制零部件送检单

清点核对 确认签字

跟踪外购外协订 单的执行情况 接收 送外协加工 有否后续外协

yes自制

送货单

送货单

检验、判定 标识、隔离

通知品管部检验

外协件外购件进厂检验记录单

注:1、无定量要求项符合要求用“√”表示,不符合要求用“×”表示;

合格记录范围值;不合格应逐一记录,如超过4个记录范围值。

合格记录范围值;不合格应逐一记录,如超过4个记录范围值。

外协件、外购件进厂检验记录单

表单号:QR/HG-8.6/1B-02 序号:

零部件名称

型号规格

供应商

送检数量

PCS

检验依据

检验卡片 检验规范

零部件图号

检验员

抽样方案

GB2828.1-2012

AQL

1.0

检验数量

PCS

检验日期

检验水平

特殊检验水平 s-4

单项判定

1

2

3

4

5~

1

外观

详见外观检验规范及检验卡片

2

尺寸

(测量数据)

3

结构规格

1.外形样板相符、无变形破裂现象;

2.零部件装配无差异

4

性能

□盐雾 □牢固度 □耐疲劳 □电气性能

□其它

5

包装标识

包装完好、标示信息完整与产品相符

检验结论

□合格入库 □退货 □改为他用 □报废 □挑选使用 □让步放行

注:1、无定量要求项符合要求用“√”表示,不符合要求用“×”表示;

外协件、外购件进厂检验记录单

表单号:QR/HG-8.6/1B-02 序号:

零部件名称

型号规格

供应商

送检数量

PCS

检验依据

检验卡片 检验规范

零部件图号

检验员

抽样方案

GB2828.1-2012

AQL

1.0

材料入库验收单和检验单

材料入库验收单和检验单

当然可以,让我用更接地气的说法解释一下“材料入库验收单”和“检验单”这两个东东:

材料入库验收单

这玩意儿就像是收快递时签的那个单子,不过这里是工厂或公司用来收大货的。

仓库的大哥们会对照着之前下的购物清单(采购订单),看看送来的材料对不对数,规格、型号这些信息有没有问题,还有东西新不新鲜、包装好不好。

简单检查一番后,他们就在这个单子上勾勾画画,写上收到了啥、多少量,然后签个名,表示“嗯,看起来没啥大问题,可以先放仓库里”。

检验单

这一步就更细致了,像是你网购衣服到手后,不仅要看看件数对不对,还得试穿一下看合不合身、质量怎么样。

公司的质检部门就是干这个的,他们会拿那些专业的工具和方法,一项一项地检查这些材料是不是真的达标,比如说材质硬不硬、尺寸准不准、能不能用得住。

检查完了,他们会写一份报告,说清楚哪些地方合格、哪些不行,还有为啥不行,最后签字盖章,这份报告就是“检验单”。

这俩的区别和联系

验收单,就像是个大体检查,看数量对不对,东西坏没坏。

检验单,则是深度体检,查的是内在质量,是不是真材实料。

一般呢,先做验收,数数看对不对,没问题了再细细检查质量。

如果质量检查(检验单)发现有问题,那验收单上就得备注一下,“这批货有点小毛病,得退换或者修修”。

这两份单子一起工作,保证公司买的东西既不少斤缺两,又是好货,这样生产出来的产品才能让人放心。

(精确版)汽车零部件进货检验验收流程

(精确版)汽车零部件进货检验验收流程精确版汽车零部件进货检验验收流程1. 验收准备1.1 确认采购订单和供应商信息,确保零部件的规格、型号、数量等与订单一致。

1.2 查阅相关技术文件,包括零部件的图纸、技术要求、检验标准等。

1.3 准备必要的验收工具和设备,如卡尺、千分尺、显微镜等。

2. 外观检查2.1 检查零部件的外包装是否完好无损,确认包装上的标识是否清晰可见。

2.2 拆开包装,检查零部件的外观质量,包括表面是否有划痕、变形、锈蚀等缺陷。

2.3 对有特殊要求的零部件进行尺寸测量,确保其符合技术文件规定的要求。

3. 功能检验3.1 对具有功能的零部件进行功能测试,如汽车发动机的运行性能、刹车的制动效果等。

3.2 记录测试结果,与技术文件中的要求进行对比,确保零部件的功能正常。

4. 尺寸检验4.1 使用卡尺、千分尺等工具对零部件的尺寸进行测量,包括长度、宽度、厚度等。

4.2 记录测量结果,与技术文件中的要求进行对比,确保零部件的尺寸符合规定。

5. 材质检验5.1 对零部件的材质进行检验,如钢铁、塑料、橡胶等。

5.2 采用光谱分析、硬度测试等方法对材质进行检测,确保零部件的材质符合技术文件要求。

6. 包装检验6.1 检查包装是否符合规定的要求,包括包装材料、包装方式、标识等。

6.2 确认包装内的零部件数量是否与订单一致。

7. 记录与反馈7.1 将验收过程中的各项检验结果进行记录,填写在验收记录表中。

7.2 对验收不合格的零部件进行标记,并及时反馈给供应商,要求其进行处理。

8. 合格判定8.1 根据验收记录,对零部件进行合格判定,符合所有检验要求的零部件视为合格。

8.2 对合格的零部件进行入库或发货处理。

9. 持续改进9.1 对验收过程中发现的问题进行总结,分析原因,并提出改进措施。

9.2 定期对验收流程进行审核,确保其有效性和可靠性。

以上是精确版汽车零部件进货检验验收流程,供您参考。