矿热炉配料

矿热炉配料上料自动控制系统的设计与实现

矿热炉配料上料自动控制系统的设计与实现发布时间:2022-11-08T06:35:40.527Z 来源:《福光技术》2022年22期作者:孙川[导读] 矿热炉配料上料控制系统组成部分包括三个部分,分别为配料、上料以及布料。

大连重工机电设备成套有限公司辽宁省大连市 116011摘要:在铁合金生产的过程中,配料是其重要的组成部分。

本文针对目前工厂流行的两种上料方式展开讨论,结合自动化控制系统的应用,能够显著地提高企业的自动化程度。

关键词:矿热炉;自动控制在对铁合金进行冶炼的过程中,为了能够确保产品的高质量以及促进铁合金的正常生产,其关键的技术之一为配料上料系统。

随着近年来我国计算机技术与科学技术的发展,配料与给料系统在矿热炉生产过程中也逐渐朝着信息化、自动化、机械化以及精细化的方向发展。

1 配料上料自动控制系统构成矿热炉配料上料控制系统组成部分包括三个部分,分别为配料、上料以及布料。

在该控制系统中主要是通过建立人机交互界面方式,其中可编程控制器PLC为主机,从机为上位机触摸屏。

自动配上料系统的工艺路线为:炉顶料仓设有料位测量装置,当料仓缺料时,测量装置自动发出求料信号,得到求料信号后,系统自动按照提前设定好的原料配比,将储料仓中的原料由拖拉皮带机加入称量斗,对所需的各种原料进行单独称重,再分别由拖拉皮带机加入混料皮带机,混料时通过变频控制拖拉皮带机的速度来保证混料的均匀,混料后,再由上料皮带机和环形布料机送至炉顶料仓内,料仓内的混合原料再由料管送至炉内。

1.1 配料对于矿热炉系统来说,其配料系统的组成部分主要包括计量秤、PLC、下料小皮带、振打器、触摸屏以及电磁振动给料机等。

根据各个企业在实际生产中的工艺能够使配料系统在触摸屏上对各种不同物料中午的配比情况进行标定,在此过程中,PLC 系统在运作过程中能够读取物料重量的相关信息,同时也能够根据程序起动的电磁振动给料机对物料进行放料与称重等一系列操作。

矿热炉

2.2 主要零部件及作用

• 电极把持器 • 电极把持器是矿热炉的核心设备,它是由导电装臵、抱紧 装臵、压放装臵、升降装臵和把持筒、电极壳组成。电极 把持器主要通过抱紧装臵使铜瓦在适宜的压力下贴紧电机 壳,保证从短网传来的大电流过集电环或无极电环的集电 支承器、导电铜管经铜瓦传到电极上。 • 我国目前的矿热炉装备水平差异较大,使用电极把持器类 型较多。目前国内使用的电极把持器如果按照报紧装臵的 类型区分。有径向打螺钉 禁式把持器、大螺栓夹紧式把持 器、锥型环式把持器、组合式或标准组件把持器、波纹管 式把持器等。

铜瓦结构

2.2 主要零部件及作用

• 导电装臵 • 传统的导电装臵一搬包括集电环、导电铜管和铜瓦。 集电 环主要起均压作用,将电流集合起来,然后再分配给导电 铜管,以使每根电极上每块铜瓦的电流基本相等. 铜瓦是 将电能送到电极的主要部件。铜瓦用紫铜铸造,其内部有 冷却水管,铜瓦与电极接触面允许的电流密度在 0.9~2.5A/cm2范围内,铜瓦的高度约等于电极直径,铜瓦 数量可根据每相电极的电流来计算。电极烧结带是整个电 极强度的薄弱环节,铜瓦对电极的抱紧力为0.05~0.15MPa ,接触压力来源于电极把持器。采用组合把持器的电极有 助于改善电极烧结。

2.2 主要零部件及作用

• 烟罩 • 烟罩的作用是封闭炉口,遮挡辐射热,收集冶炼反应过程 中产出的烟气,改善操作环境。烟罩由盖板、侧壁、炉门 、烟罩骨架等组成。烟罩是由钢板和型材焊接成形的,呈 六边形。通过烟罩骨架坐在操作平台上。

2.2 主要零部件及作用

• 烟气导出管 • 烟气导出管的作用是靠自然压差或除尘器的风机形成矮烟 罩内的负压,实现向外排烟的。每台电炉设有2个烟道, 烟道是用钢板和型材制作的。烟道由下部水冷段,烟管段 、钟罩阀和烟道吊挂组成。 • 烟道下部水冷段座在矮烟罩的梁圈上,它是通水冷却的。 烟管段分成若干节,直接通到屋顶外。屋顶外的烟道口上 设有钟罩阀,钟罩阀是用来封闭烟道的。钟罩阀是用烟道 油缸来开闭的,当需要接入除尘器时关闭钟罩阀,烟气通 过三通在风机的作用下将烟气送入除尘器。

矿热炉

3.2 出料装置 ▪ 烧穿器

3.2 出料装置

▪ 铁水包 ▪ 铁水包用于铸造车间浇注作业,在炉前承接铁液

后,由行车运到铸型处进行浇注

3.3 捣炉机

▪ 捣炉机 ▪ 用于使电炉炉内布料均匀,扩大反应区,并消除

悬料、捣碎熔渣,减少结壳和料面喷火,达到炉 况平顺。

3.4 余热处理

▪ 矿热炉生产过程中会产生的大量的高温烟气及辐 射热量。通常企业都会将这部分能量收集起来进 行二次利用,避免浪费。

2.1 主体构造

2.1 主体构造

2.2 主要零部件及作用

2.2 主要零部件及作用

▪ 炉体 ▪ 电炉炉体由炉壳和耐火炉衬组成。 ▪ 炉壳由炉底板、炉墙板、箍圈和筋板组成,炉壳

采用圆形结构,炉壳侧板采用厚钢板,支座为架 在混凝土上的槽钢。 ▪ 电炉炉衬的内衬使用高铝质和镁土质、碳质耐火 材料;出炉口附近使用一级镁砖及镁质料,结合 碳质硅砖等耐火材料砌筑而成。

3.1 进料装置

3.2 出料装置 ▪ 出料装置包括开口机、铁水包等。

3.2 出料装置

▪ 开口机 ▪ 开口机用于打开铁口,放出铁水。 ▪ 开口机有机械式、液压式、电弧式、烧穿器等多

种。

3.2 出料装置

▪ 烧穿器 ▪ 电炉烧穿器的作用是用来烧穿出铁口的。烧穿器

由烧穿器本体、母线、轨道、吊挂等组成。烧穿 器本体在炉口处是可以移动的,以便对准出铁口 。堵出铁口时或不使用时可把它从炉口处移开。 烧穿母线为铜排,它的电源来自于电炉变压器, 通过铜排把电流连接到烧穿器本体上。烧穿器本 体、 8 铜排的吊挂上都装有绝缘件,以保证操作 的安全性。

4.2 矿热炉订货要求

• 变压器额定容量 • 自然功率因素≥0.85 • 电极行程:1200mm-2000mm • 电极升降速度: 0.5 m/min • 出铁口数量 • 产量 • 设备作业率>95%

一种矿热炉的制作方法

一种矿热炉的制作方法引言矿热炉是一种重要的炼金设备,它通常用于将矿石中的有用金属提炼出来。

本文将介绍一种简单易行的矿热炉制作方法,旨在帮助初学者和爱好者自制矿热炉。

材料准备要制作一台矿热炉,我们需要准备以下材料和工具:1. 高温耐火砖块- 用于炉体的构建;2. 矿石- 提炼金属所需的原料;3. 火箭泥- 用于砌筑砖块间的空隙;4. 黑色金属板- 用于炉底和炉顶的制作;5. 火焰喷枪- 用于提供高温火焰;6. 镊子- 用于操作炉内物品;7. 手套和护目镜- 保护操作人员免受高温伤害;8. 砂纸和耐热胶带- 用于炉体的修整和密封。

制作步骤1. 设计炉体形状首先,我们需要设计一个炉体的形状。

矿热炉一般为矩形或圆柱体,根据个人需求和所需材料的数量选择合适的形状。

2. 用耐火砖砌筑炉体将耐火砖按照预先设计的形状,用火箭泥粘合起来。

确保砖块之间没有任何缝隙,以免火焰泄漏。

3. 制作炉底和炉顶将黑色金属板按照炉体的形状剪裁成炉底和炉顶的形状。

确保它们与炉体的尺寸相吻合。

4. 安装炉底和炉顶将炉底放置在炉体的底部,并用耐火砖和火箭泥固定住。

然后将炉顶放置在炉体的顶部,并用相同的方法固定住。

5. 制作燃烧室和燃料进料口在炉体的一侧,留下一个较小的空间,用于放置燃烧室。

将一块耐火砖固定在炉体内侧,形成燃料进料口。

6. 密封炉体使用火箭泥和砂纸将炉体的每个接缝封好,以确保火焰不会泄漏。

此外,用耐热胶带将炉体的处理口也密封起来。

7. 安装火焰喷枪将火焰喷枪固定在燃烧室的顶部,确保它能够提供足够高温的火焰。

8. 测试和完善在使用矿热炉之前,进行一次初步的测试。

确保火焰喷枪正常工作,炉体密封良好。

如果有任何问题,进行相应的调整和改进。

结论通过遵循以上制作步骤,我们可以制作一台简单易行的矿热炉。

然而,作为一个高温设备,使用时务必小心谨慎。

在操作矿热炉时,请佩戴手套和护目镜,并遵循安全操作规程。

希望本文可以帮助您实现自制矿热炉的愿望,并提高您的炼金能力。

矿热炉配料上料自动控制系统的设计与实现

自动化控制• Automatic Control144 •电子技术与软件工程 Electronic Technology & Software Engineering【关键词】矿热炉 配料 上料系统 自动控制系统在对铁合金进行冶炼的过程中,为了能够确保产品的高质量以及促进铁合金的正常生产,其关键的技术之一为配料上料系统。

随着近年来我国计算机技术与科学技术的发展,配料与给料系统在矿热炉生产过程中也逐渐朝着信息化、自动化、机械化以及精细化的方向发展。

一般来说,一个优良的上料系统在实际运行的过程中应该兼顾可靠性与节能环保的特点,同时在确保产品质量的基础上提高企业生产效率。

除此之外,上料控制系统在铁合金冶炼中的应用能够为技术及管理人员提供生产过程中的具体关键信息,从而便能对企业的科学合理生产进行优化。

1 配料上料自动控制系统构成通常情况下,矿热炉配料上料控制系统组成部分包括三个部分,分别为配料、上料以及布料。

在该控制系统中主要是通过建立人机矿热炉配料上料自动控制系统的设计与实现文/从彬 朱钰交互界面方式,其中可编程控制器PLC 为主机,从机为上位机触摸屏。

1.1 配料对于矿热系统来说,其配料系统的组成部分主要包括计量秤、PLC 、下料小皮带、振打器、触摸屏以及电磁振动给料机等。

根据各个企业在实际生产中的工艺能够使配料系统在触摸屏上对各种不同物料中午的配比情况进行标定,在此过程中,PLC 系统在运作过程中能够读取物料重量的相关信息,同时也能够根据程序起动的电磁振动给料机对物料进行放料与称重等一系列操作。

并且在配料系统开始启动时,电磁振动给料机会出现较大幅度的振动状况,振动的出现能够便于其更好更快地进行放料操作。

并且当物料与标定值之间越来越接近时,便能够在一定程度上降低电磁振动给料机在实际运行中的振动幅度,进而便能有效地实现精细放料操作;而当物料在达到程序人员之前所设定的重量值时,放料工序便会停止。

矿热炉设计方案

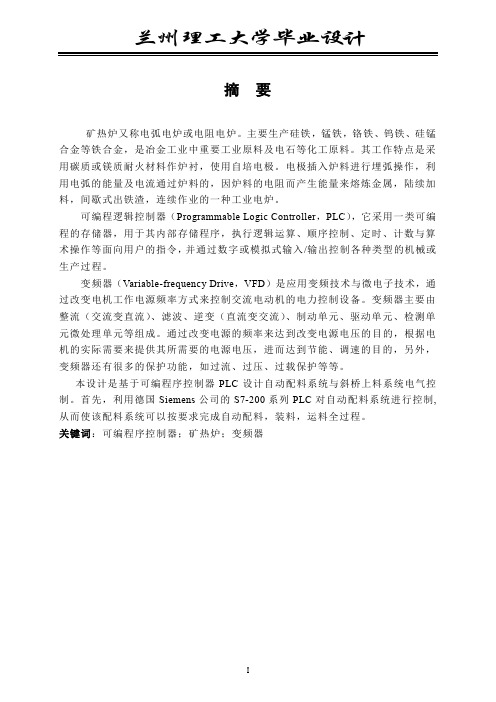

矿热炉设计方案-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII(1)电耗值随原料成分,制成品成分,电炉容量等的不同而有很大差异。

这里是约值。

二结构特点矿热炉是一种耗电量巨大的工业电炉。

主要由炉壳,烟罩、炉衬、短网,水冷系统,排烟系统,除尘系统,电极壳,电极压放及升降系统,上下料系统,把持器,烧穿器,液压系统,矿热炉变压器及各种电器设备等组成。

矿热炉设备共分三层布置第一层为炉体(包括炉底支撑、炉壳、炉衬),出铁系统(包括包或锅及包车等),烧穿器等组成。

第二层(1)烟罩。

矿热炉目前大多数采用密闭式、或半密闭式矮烟罩结构,具有环保和便于维修,改善操作环境的特点。

采用密闭式结构还可把生产中产生的废气(主要成分是一氧化碳)收集起来综合利用,并可减少电路的热损失,降低电极上部的温度,改善操作条件。

(2)电极把持器。

大多数矿热炉都由三相供电,电极按正三角形或倒三角形,对称位置布置在炉膛中间。

大型矿热炉一般采用无烟煤,焦碳和煤沥青拌合成的电极料,在电炉冶炼过程中自己培烧成的电极。

(3)短网(4)铜瓦(5)电极壳(6)下料系统(7)倒炉机四、矿热炉主要设备1.主要设备:本设计选用矮烟罩半封闭固定式矿热炉,主要设备选择如下:炉体炉体是由炉壳、炉衬、炉底支撐等构成,炉壳采用14~18mm厚钢板焊接而成的圆筒体,外部焊接有加强筋,以保证炉体具有足够的强度。

炉底采用18~20㎜厚钢板,炉体采用25~30#工字钢支撑,自然通风冷却炉底,炉壳设有1~2个出料口,炉衬采用高铝耐火砖和自焙碳砖无缝砌筑新工艺,炉墙厚度为460~690㎜,外敷20㎜厚硅酸铝纤维板。

炉底碳砖厚度为800~1200㎜。

炉口采用碳化硅刚玉砖,流料槽采用水冷结构。

根据需要也可增加水冷炉门。

矮烟罩采用全水冷结构或水冷骨架和耐热混凝土的复合结构。

其高度以满足设备维修的需要,全水冷结构采用水冷骨架、水冷盖板和水冷壁及水冷围板。

矿热炉基本知识

矿热炉设备共分三层布置第一层为炉体(包括炉底支撑、炉壳、炉衬),出铁系统(包括包或锅及包车等),烧穿器等组成。

第二层(1)烟罩。

矿热炉目前大多数采用密闭式、或半密闭式矮烟罩结构,具有环保和便于维修,改善操作环境的特点。

采用密闭式结构还可把生产中产生的废气(主要成分是一氧化碳)收集起来综合利用,并可减少电路的热损失,降低电极上部的温度,改善操作条件。

(2)电极把持器。

大多数矿热炉都由三相供电,电极按正三角形或倒三角形,对称位置布置在炉膛中间。

大型矿热炉一般采用无烟煤,焦碳和煤沥青拌合成的电极料,在电炉冶炼过程中自己培烧成的电极。

(3)短网(4)铜瓦(5)电极壳(6)下料系统(7)倒炉机(8)排烟系统(9)水冷系统(10)矿热炉变压器(11)操作系统第三层(1)液压系统(2)电极压放装置(3)电极升降系统(4)钢平台(5)料斗及环行布料车其他附属;斜桥上料系统,电子配料系统等砌筑而成,侧壁上设有三个操作门,在炉内大面上,开启方向是横向旋转式,上部有二个排烟口,与其相联的是二个立冷弯管烟道,直通烟囱或除尘装置。

1.3短网短网包括变压器端的水冷补偿器、水冷铜管、水冷电缆、导电铜管、铜瓦及其吊挂、固定联接等装置。

其布置型式可分为正三角或倒三角。

不论那种布置,均要求在满足操作空间的前提下,尽可能地缩短短网的距离降低短网阻抗,以保正获得最大的有功功率。

水冷铜管、导电铜管均采用厚壁铜管,各相均采用同向逆并联,使短网往返电流双线制布置,互感补偿磁感抵消。

中间铜管用水冷电缆相连,冷却水直接从水冷铜管经水冷电缆、导电铜管流入铜瓦,冷却铜瓦后经返回的导电铜管、水冷电缆、水冷铜管流出炉外。

运行温度低,减少短网导电时产生的热量损失,能有效提高短网的有功功率,同时铜管重量轻,易加工安装,大大减少短网的投资。

1.4电极系统:电极系统由把持器筒体、铜瓦吊挂、压力环、水冷大套、电极升降装置、电极压放装置等。

在电极系统上我们采用了国际先进的德马克,南非PYROMET等技术,如采用悬挂油缸式的电极升降装置,能灵活、可靠、准确地调节电极的上、下位置。

矿热炉配料与上料

摘要矿热炉又称电弧电炉或电阻电炉。

主要生产硅铁,锰铁,铬铁、钨铁、硅锰合金等铁合金,是冶金工业中重要工业原料及电石等化工原料。

其工作特点是采用碳质或镁质耐火材料作炉衬,使用自培电极。

电极插入炉料进行埋弧操作,利用电弧的能量及电流通过炉料的,因炉料的电阻而产生能量来熔炼金属,陆续加料,间歇式出铁渣,连续作业的一种工业电炉。

可编程逻辑控制器(Programmable Logic Controller,PLC),它采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算、顺序控制、定时、计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程。

变频器(Variable-frequency Drive,VFD)是应用变频技术与微电子技术,通过改变电机工作电源频率方式来控制交流电动机的电力控制设备。

变频器主要由整流(交流变直流)、滤波、逆变(直流变交流)、制动单元、驱动单元、检测单元微处理单元等组成。

通过改变电源的频率来达到改变电源电压的目的,根据电机的实际需要来提供其所需要的电源电压,进而达到节能、调速的目的,另外,变频器还有很多的保护功能,如过流、过压、过载保护等等。

本设计是基于可编程序控制器PLC设计自动配料系统与斜桥上料系统电气控制。

首先,利用德国Siemens公司的S7-200系列PLC对自动配料系统进行控制,从而使该配料系统可以按要求完成自动配料,装料,运料全过程。

关键词:可编程序控制器;矿热炉;变频器AbstractA rc furnace electric arc furnace or resistance and says the electric stove. The main production electric, ferromanganese, ferrochrome, tungsten iron, guimeng alloy etc alloys, and is important in metallurgical industry industrial raw material and calcium carbide, and other chemical raw materials. The features is the carbonaceous or magnesia refractory material for lining, use the electricity-conducting. Insert the burden on electrode submerged arc operation, the use of energy and current arc through the burden, because the resistance of the burden and generate energy to melting metal, are charging, intermittent out iron slag, of continuous operation a furnace.Programmable Logic Controller (Programmable Logic Controller, PLC), it USES a Programmable memory, used for its internal storage procedures, to perform the Logic operation, sequence control, timing, counting and arithmetic operation, the customer's instructions, and through the digital or analog input/output control various types of machinery or the production process.Frequency converter (Variable-frequency Drive, VFD) is the application of frequency conversion technology and microelectronics technology, by changing the motor power frequency to control the way ac motor power control equipment. Inverter mainly by the rectifier (ac variable dc), filtering, inverter (dc become exchange), brake unit, drive unit, testing unit micro processing unit etc. Through the change of power frequency to achieve the purpose of the power supply voltage change, according to the actual needs of the motor to provide the power supply voltage of the need, then achieve the purpose of energy saving, speed, in addition, frequency converter and a lot of protection function, such as flow, over-voltage, overload protection, and so on.This paper based on programmable logic controller (PLC automatic batching system design and inclined bridge the feeding system electric control. First, the German company Siemens S7-200 PLC series of automatic batching system control, so that the batching system could be asked to complete automatic batching, pack material, the whole process materials.Keywords:programmable controller; arc furnace; inverte目录第一章绪论 (1)1.1 本设计的目的和意义 (1)1.2 系统设计要求与实现功能 (2)1.3 本设计实现思路及方法 (2)第二章系统组成概述 (3)2.1 矿热炉工作原理 (3)2.1.1矿热炉主要类别、用途 (3)2.1.2结构特点 (4)2.1.3方法原理 (4)2.1.4矿热炉现状及未来 (5)2.2 配料系统 (6).2.2.1配料系统国内外发展概况 (6)2.2.2自动配料系统的工作原理 (7)2.3运料系统 (13)2.3.1问题的提出及研究意义 (13)2.3.2电机正反转的特点 (14)2.3.3行程开关的特点 (14)第三章系统电气控制方案选择 (16)3.1设计指导思想: (16)3.2 交、直流电力拖动方案的选择 (16)3.2.1交、直流拖动系统的对比 (16)3.2.2 交流拖动系统调速方案选择 (17)3.2.3 控制方案的选择 (19)3.3.配料系统 (21)3.4.运料系统 (21)3.4.1. 高炉冶炼对运料设备有下列要求 (21)3.4.2变频器工作原理 (22)第四章PLC控制系统 (24)4.1PLC的发展趋势 (24)4.2 S7-200系统概述 (26)4.2.1系统功能概述 (26)4.2.2 PLC的基本结构 (26)4.2.3 S7-200 CPU和扩展模块 (27)4.3 PLC输入/输出接口分配 (29)4.3.1输入接口分配 (29)4.3.2输出接口分配 (31)第五章系统电气工作原理 (31)5.1电气原理图的设计原则 (31)5.2电气原理图的设计 (32)5.2.1振动给料主电路与配料过程控制 (32)5.2.2运料电机主电路与运料过程控制 (33)5.2.3闸板电机主电路与炉内加料控制 (35)第六章电气控制元器件型号选择 (38)6.1断路器的选择 (38)6.2接触器的选择 (38)6.3继电器的选择 (43)6.4熔断器的选择 (43)6.5其他电器的选择 (44)6.6所选型号如表 (45)第7章总结体会 (47)参考文献 (48)外文资料及中文翻译 (49)致谢 (61)附录 (62)第一章绪论可编程序控制器是用微电脑技术制造的通用自动控制设备,它具有指令存储和数字量或模拟量输入输出接口,能够进行位运算,并完成逻辑,顺序、定时、计数和算术运算功能,实现复杂的逻辑控制。

矿热炉主要技术规格参数

序号

名称

单位

硅锰(石横)

硅铁

硅铁

1

变压器额定容量

KVA

12500(19档)

12500(11档)

9000

2

变压器一次电压

KV

35

35

35

3

变压器二次额定电压

V

142

141

134

4

变压器二次额定电流

KA

52.5

51.2

38.8

5

电极直径

mm

Φ1050

Φ1050

Φ920

6

炉膛直径

mm

KA

68.8

38.4-47.3

5

电极直径

mm

Φ1200

Φ1300

6

炉膛直径

mm

Φ7000

Φ8400

7

炉膛深度

mm

2305

3400

8

炉壳直径

mm

Φ9000

Φ10500

9

炉壳高度

mm

4210

5650

10

电极极心圆直径

mm

Φ3200±100

Φ3600±100

11

出铁口数量/夹角

2/150°

2/150°

12

0.2~0.25

20

液压系统压力

MPa

10

10

≤10

21

产量

吨/日

74

22

电极糊消耗

kg/t

40

40

40

23

设备作业率

95%

95%

95%

矿热炉主要技术规格参数

序号

矿热炉基本知识

矿热炉设备共分三层布置第一层为炉体(包括炉底支撑、炉壳、炉衬),出铁系统(包括包或锅及包车等),烧穿器等组成。

第二层(1)烟罩。

矿热炉目前大多数采用密闭式、或半密闭式矮烟罩结构,具有环保和便于维修,改善操作环境的特点。

采用密闭式结构还可把生产中产生的废气(主要成分是一氧化碳)收集起来综合利用,并可减少电路的热损失,降低电极上部的温度,改善操作条件。

(2)电极把持器。

大多数矿热炉都由三相供电,电极按正三角形或倒三角形,对称位置布置在炉膛中间。

大型矿热炉一般采用无烟煤,焦碳和煤沥青拌合成的电极料,在电炉冶炼过程中自己培烧成的电极。

(3)短网(4)铜瓦(5)电极壳(6)下料系统(7)倒炉机(8)排烟系统(9)水冷系统(10)矿热炉变压器(11)操作系统第三层(1)液压系统(2)电极压放装置(3)电极升降系统(4)钢平台(5)料斗及环行布料车其他附属;斜桥上料系统,电子配料系统等砌筑而成,侧壁上设有三个操作门,在炉内大面上,开启方向是横向旋转式,上部有二个排烟口,与其相联的是二个立冷弯管烟道,直通烟囱或除尘装置。

1.3短网短网包括变压器端的水冷补偿器、水冷铜管、水冷电缆、导电铜管、铜瓦及其吊挂、固定联接等装置。

其布置型式可分为正三角或倒三角。

不论那种布置,均要求在满足操作空间的前提下,尽可能地缩短短网的距离降低短网阻抗,以保正获得最大的有功功率。

水冷铜管、导电铜管均采用厚壁铜管,各相均采用同向逆并联,使短网往返电流双线制布置,互感补偿磁感抵消。

中间铜管用水冷电缆相连,冷却水直接从水冷铜管经水冷电缆、导电铜管流入铜瓦,冷却铜瓦后经返回的导电铜管、水冷电缆、水冷铜管流出炉外。

运行温度低,减少短网导电时产生的热量损失,能有效提高短网的有功功率,同时铜管重量轻,易加工安装,大大减少短网的投资。

1.4电极系统:电极系统由把持器筒体、铜瓦吊挂、压力环、水冷大套、电极升降装置、电极压放装置等。

在电极系统上我们采用了国际先进的德马克,南非PYROMET等技术,如采用悬挂油缸式的电极升降装置,能灵活、可靠、准确地调节电极的上、下位置。

矿热炉类别及性能

矿热炉类别及性能

书山有路勤为径,学海无涯苦作舟

矿热炉类别及性能

类别主要原料制成品

反映温度0℃电耗KW*h/t

铁合金炉硅铁炉(45%)硅铁硅铁、

废铁、焦碳硅铁1550-1770 2100-5500 (75%)硅铁8000-11000 锰铁炉

锰矿石、废铁、焦碳、石灰锰铁1500-1400

2400-4000 铬铁炉铬矿石、硅石、

焦碳铬铁1600-1750 3200-6000

钨铁炉钨晶矿石、焦碳钨铁2400-2900

3000-5000 硅铬炉铬铁、硅石、焦

碳硅铬合金1600-1750 3500-6500

硅锰炉锰矿石、硅石、废铁、焦碳白云石富锰渣

硅锰合金1350-1600 4000-4800

炼钢电炉铁矿石、废钢铁合金氧气白灰钢

1500-2500 500-800 电石炉

石灰、焦碳电石1900-2000 3100-3600

碳化硼炉氧化硼、焦碳碳化硼1800-

2500 -20000

tips:感谢大家的阅读,本文由我司收集整编。

仅供参阅!。

矿热炉耐火材料配置方案

矿热炉耐火材料配置方案矿热炉是一种用于冶炼金属的重要设备,耐火材料的选择和配置对矿热炉的性能和寿命有着重要影响。

本文将针对矿热炉耐火材料的配置方案进行探讨和介绍。

矿热炉的耐火材料主要分为炉墙、炉底和炉顶三个部分。

炉墙是矿热炉的主要承重部分,一般采用高铝砖作为炉墙材料。

高铝砖具有耐高温、耐磨损等优点,能够有效地抵抗矿热炉内部高温和化学腐蚀的侵蚀。

同时,高铝砖还具有优良的导热性能,能够提高矿热炉的热效率。

炉底是矿热炉的支撑和矿石冶炼的主要区域,炉底的耐火材料一般采用石墨砖。

石墨砖具有高温稳定性好、耐磨损等特点,能够有效地抵抗炉底的高温和化学腐蚀。

此外,石墨砖还具有优良的导热性能和导电性能,能够提高矿热炉的冶炼效率。

炉顶是矿热炉的顶部,一般采用镁砖作为炉顶材料。

镁砖具有优异的耐火性能和热震稳定性,能够有效地抵抗炉顶的高温和化学腐蚀。

此外,镁砖还具有较低的导热性能,能够减少炉顶的热量损失。

除了以上三个主要部分,矿热炉还需要配置一些辅助耐火材料,如炉墙渣口、炉底渣口和炉顶渣口等。

这些渣口处于矿热炉的高温区域,需要使用耐火砖进行衬砌,以防止渣口的烧蚀和损坏。

在矿热炉耐火材料的配置方案中,除了选择合适的材料外,还需要考虑其布局和结构。

矿热炉的内部结构复杂,各部分之间需要有合理的连接和衔接,以确保炉体的整体稳定性和密封性。

同时,还需要考虑到耐火材料的热膨胀系数和热导率等参数,以避免因温度变化引起的破裂和损坏。

在耐火材料的配置过程中,还需要考虑到矿热炉的具体工艺条件和使用要求。

不同的矿热炉在温度、压力和冶炼物料等方面存在差异,因此需要根据实际情况选择合适的耐火材料和配置方案。

同时,还需要定期进行检查和维护,及时修补或更换损坏的耐火材料,以保证矿热炉的正常运行。

矿热炉耐火材料的配置方案对于矿热炉的性能和寿命具有重要影响。

通过选择合适的材料和合理的配置方案,能够提高矿热炉的耐火性能和热效率,延长其使用寿命。

因此,在进行矿热炉耐火材料的配置时,需要考虑到矿热炉的工艺条件和使用要求,以及耐火材料的特性和性能,以确保配置方案的合理和有效。

利用操作电阻指导矿热炉配料

条 电路 , 阻值 大小 与插 入 深度 成 反 比 , 成 三角 接 其 构 电路 , 常 情 况 下 , 有 很 少 部 分 电 流 ( 3 5 正 只 约 . %一

有 机结 合 起 来 , 出 了计 算 炉 料 电 阻 率 的 实 用 公 式 以 指 导 配料 , 给 出选 择 合 理 操 作 电 阻 和炉 料 电 阻率 的依 据 。 给 并

关 键 词 电 阻率 矿 热炉 配料

文献标识码 A 文 章 编 号 1 0 - 9 3 2 1 )4 0 3 —4 0 11 4 ( 0 1 0 -0 1 0 中 图分 类 号 T 6 5 F 1

前 言

矿 热 炉 的配 料 不仅 要保 证 配碳 量 ,满 足化 学 反 应 顺 利进 行 还要 保 证炉 料 电 阻率合 理 ,保 证操 作 电 阻数值 , 确保 电极 插 入合 理 的深 度 , 向炉 内送 人最 佳 电功率 。 电炉 具 有高 的 电效率 和热 效率 。 使

两部 分 电流形 成 两种 热 能 。前者 在 熔池 中产生

巨大 的高温 区 , 加速 产 品 的生 成 , 者 加 热 炉 料 , 后 为 炉料进 人 高温 区做 准备 。 种热 能合 理分 配 , 两 电炉生 产 才 能正 常 , 者 的关 系用配 热 系数 0 1 。 两 2 表示 C Qa| P | 怠 = Q 聃 P 1 、 式 () C 炉料 配热 系数, 常炉 况 时 C O0 1中, 一 正 = .6 00 ; . Q料一 炉 料 区热 量 , ; 一 炉 料 区 消耗 的 电功 8 JP料 率 , ; 一进 入 炉 内 的总 热量 , ; 一 进入 炉 内总 W Q总 JP总 有 功功 率, W。 矿 热炉 运 行 时 电流 分 为 星 接 电 路 和 角 接 电路 , 每 根 电极 下端 与 炉底 熔 池之 间 , 一个 电路 , 有 为星 接

矿热炉锰铁生产工艺

矿热炉锰铁生产工艺

矿热炉锰铁生产工艺是一种重要的冶炼工艺,用于生产锰铁合金,这种合金在钢铁生产中扮演着重要的角色。

锰铁合金是一种重

要的合金材料,它具有良好的硬度、韧性和耐磨性,被广泛应用于

钢铁、不锈钢、铜合金等领域。

矿热炉锰铁生产工艺的主要原料是锰矿和焦炭。

在冶炼过程中,首先将锰矿和焦炭混合后放入矿热炉中进行加热。

矿热炉内部温度

高达1500摄氏度以上,这种高温能够使锰矿和焦炭发生还原反应,

生成锰铁合金。

在矿热炉锰铁生产工艺中,控制炉温、炉内气氛和原料比例是

非常关键的。

合理的炉温和气氛可以保证反应进行顺利,而正确的

原料比例则能够影响合金的品质和产量。

除了以上关键因素外,矿热炉锰铁生产工艺还需要考虑炉渣的

处理、炉排的维护等方面。

炉渣是在冶炼过程中生成的废渣,需要

及时清理和处理,以免影响生产。

而炉排的维护则可以延长矿热炉

的使用寿命,提高生产效率。

总的来说,矿热炉锰铁生产工艺是一项复杂而重要的冶炼工艺,它为钢铁行业提供了重要的原材料。

通过不断的技术改进和工艺优化,矿热炉锰铁生产工艺将继续发挥着重要的作用,为钢铁行业的

发展做出贡献。

矿热炉配料操作规程

矿热炉配料操作规程矿热炉是一种重要的冶金设备,配料操作的规范性,能够影响到整个冶炼过程的效果和产品质量。

下面是矿热炉配料操作规程的一些建议,供参考。

一、安全操作1. 所有参与配料操作的人员必须穿戴好个人防护装备,包括防护眼镜、手套、防护服等。

2. 配料人员必须经过相关的培训,并持有相关操作证书。

3. 在进行配料操作前,必须检查设备的运行状况,确保设备安全可用。

4. 配料操作时,不能平放或堆放易燃、易爆物品,以防发生事故。

5. 配料过程中,切勿将手伸入料斗内部或与旋转设备接触。

二、矿料的选择和准备1. 在进行矿热炉配料前,必须准确了解各种矿石的性质、品位和含杂物量,从而保证配料的准确性和合理性。

2. 配料前,必须对矿石进行筛分、破碎等预处理工作,以减小颗粒大小,提高矿石的浸出性能。

3. 矿石的各个组分必须按照要求提前进行标准化和质量检测,确保配料的准确性和质量稳定性。

4. 不同种类和不同性质的矿石在配料时,必须按照一定的比例进行混合使用,以达到最佳的配料效果。

三、配料的准确性和精确性1. 配料时必须严格按照配料公式进行操作,确保比例的准确性。

2. 配料过程中,要尽量减小误差,并保持一定的操作精度。

3. 在料斗或料仓中储存不同种类和不同性质的矿石时,要做好标识和分类,以免混淆。

4. 配料完成后,要及时清理配料设备和配料区域,以免造成交叉污染。

四、配料的稳定性和连续性1. 配料操作必须保证每次配料的质量和配比稳定,以保证冶炼过程的平稳进行。

2. 配料操作中,要尽量减少设备的停机和换料时间,以提高配料过程的连续性和效率。

3. 配料仓库要定期检查存货量,及时补充和调整矿石,以保证连续配料的顺利进行。

五、记录和数据管理1. 配料过程中必须详细记录各个批次的配料信息,包括矿石的种类、品位、含杂物量等。

2. 配料记录要及时整理和归档,以备后期查证和参考。

3. 配料数据要进行汇总统计,以评估配料过程的效果和质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

d 电极直径,

r0 电极半径,

hm 熔池层的厚度。

R 'n

Rm, R 'n

Rm, R 'n

Rm,

当 hm > r0 时,

Rm

=

ρm πd

操作电阻是由炉料电阻、熔池电

图二

阻并联得到的。

假定电炉运行稳定,三相平衡对称,可以做电路转换。

对图一进行电路转换,得到图二,由图二知操作电阻是炉料电阻

和熔池电阻并联得到的,即: R = R 'n// Rm 。

B

C

Rn

Rn

导电性好,熔池电阻 Rm ,平均电阻率 ρm ;

R m,

Rm,

R m,

图一是矿热炉的简化电路图

各电阻的表达式如下:

地址:西安星火路北段马滹沱

西安广大电炉有限公司

邮编图:一710016

4

电话:029-86262726 传真: 029-86265675 Email:master@

联系人电话: 13991320096

PDF 文件使用 "pdfFactory Pro" 试用版本创建 ÿ

矿热炉技术文件 西安广大电炉有限公司

高操作电阻;采用高电压运行,也必须提高炉料的电阻率。

足见炉料电阻率是一个非常重要的电气参数。

矿热炉的配料不仅要保证配碳量,满足化学反应顺利进行,也要

3、电极在炉内的合理深插,高温区下移,炉口温度低,热损失

小,电炉的热效率高。

在电石炉的生产中,炉内料面温度降低 100℃,电石单耗可降低

96~130Kwh。可见保证电极插入深度是提高热效率,稳定电炉运行的

重要措施。[4]

操作电阻与炉料电阻率成正比,与电极插入深度成反比。其关系:

R=CR料 =

ρn hn

可见炉料满足电气要求,是保证电极插入合理深度,提高炉内电

功率,提高热效率的重要条件。

把电炉参数、工艺参数与电气参数有机的结合在一起,计算出炉

料的电阻率,指导配料。当 R = R1 时,则有:

R1 = R =

(

U2 3I

)2

−

x2

−

r

=

π

ρn ρm

ln

L D

(Dρn

ln

L D

+

3ρmhn

)

----7

对一台矿热炉,短网参数 x 、 r 是确定的,二次电压U2 、电极电 流 I 是选择的,电极插入深度 hn 是工艺要求的,于是,混合炉料的电 阻率 ρn 就是确定的数值,只有按此电阻率数值,选择合理的粒度进行 配料,就能保证电炉稳定生产。

地址:西安星火路北段马滹沱

西安广大电炉有限公司

邮编: 710016

3

电话:029-86262726 传真: 029-86265675 Email:master@

联系人电话: 13991320096

PDF 文件使用 "pdfFactory Pro" 试用版本创建 ÿ

电弧冲力的作用下将炉料推开,形成较大直径的空腔。

矿热炉熔池存有熔炼好的高温液体产品,导电性好,是等电位体。

炉料各种不同的物理状态,用不同的公式描述它们的电气性能。

炉料电阻是电极之间的料层电阻

A

Rn ,炉料平均电阻率 ρn ,电极插入深度 IA

hn 。炉料的导电性随炉内温度升高,导

Rn

电性不断提高,电阻不断变小;熔池层

⑸、根据电阻率 ρg ,查询数据库,进行配料。

3、入炉运行,观察效果,再调正。

四、确定电炉合理工作点,确定炉料合理的电阻率,

为了获得炉内最佳电功率,要特别注两点,一是不可严重超载,

必须在变压器容许的范围内,二是电极电流不能超过最大炉内功率 A

点。超过 A 点,将得不偿失。

图三是一台矿热炉的用电特性曲线,A 点是炉内功率最大点,电

ρn 热炉料的平均电阻率,

1、对一个确定的电炉,必然有一个恰当的配热系数 C,C 值过大,

炉料加热大,热损失大,熔池温度低,热效率低,产品单耗高。

2、提高炉料电阻率,提高炉料电阻,在保证一定的 C 值下,就

可以运行较高的操作电阻,较高的二次电压,从而提高炉内电功率,

提高功率因数,提高电效率,提高电炉的效益。

矿热炉技术文件 西安广大电炉有限公司

利用操作电阻指导矿热炉配料

西安广大电炉有限公司

康世民

摘 要 炉料电阻率是一个非常重要的电气参数,其数值是否合理关 系电炉效益的高低。将电炉参数、工艺参数与电气参数有机结合起来, 给出计算炉料电阻率的实用公式以指导配料,并给出选择合理操作电 阻和炉料电阻率的依据。

前言 矿热炉的配料不仅要保证配碳量,满足化学反应顺利进行;也要

焦的电阻率小。焦碳的粒度小,电阻率大,焦碳粒度大,电阻率小,

只要不影响炉料的透气性,在配料时应优先选择电阻率大的还原剂,

选择粒度小的还原剂。

在生产中,采用碳含量高的还原剂,减少用碳量,可提高炉料电

阻。电石炉中用碳量减少 10%,炉料电阻可提高 15%。[4]

多年研究表明还原剂碳的电阻率与其粒度关系如下:

保证炉料电阻率合理,保证操作电阻数值,确保电极插入合理的深度, 向炉内送入最佳电功率,使电炉具有高的电效率和热效率。

一、对矿热炉配料的认识

矿热炉运行时电流分为星接电路和角接电路,每根电极下端与炉

底熔池之间,有一个电路,为星接电路,电炉正常情况下,电极电流

的绝大部分流过(约 92%~94%)星接电路。[3]

式中: x 、 r 短网的电抗、电阻。 U2 选定的二次电压, I 选定的电极电流。

地址:西安星火路北段马滹沱

西安广大电炉有限公司

邮编: 710016

5

电话:029-86262726 传真: 029-86265675 Email:master@

联系人电话: 13991320096

联系人电话: 13991320096

PDF 文件使用 "pdfFactory Pro" 试用版本创建

矿热炉技术文件 西安广大电炉有限公司

检测入炉前常温炉料的电阻率: ρn 则计算比: k = ρn

ρ 'n

2、配料步骤:

⑴、做好基础工作,测定出炉料不同粒度组合时,电阻率的数值, 建立数据库; ρ1 、 ρ2 、 ρ3 、 ρ4 …

焦炭电阻率:

ρ

=

α B 0.58

式中:ρ 焦炭在某一粒度下的电阻率,α 常数 一般α =46~59,

B 焦炭名义粒度或平均粒度。

无烟煤电阻率:

ρ

=

6920 B 0.286

[4]、[8]

式中: ρ 无烟煤在某一粒度下的电阻率,

B 无烟煤名义粒度或平均粒度。 [4]、[8]

在电石炉的生产中,减小石灰粒度也可以提高混合炉料电阻率。

保证炉料的电阻率合理,保证操作电阻的数值,保证电极合理的插入

深度,向炉内送入最佳的电功率,使电炉具有高的热效率。

如何提高配料的电阻率,将炉料电阻率提高到什么数值为合理,

是配料必须研究的重要问题。

改变还原剂的品种、粒度都可以提高炉料的电阻率。在还原剂中

褐煤焦、烟煤、半焦、低温焦等电阻率都大,冶金焦、石油焦、沥青

R

=

π

(

D

ρ ρn

nρ ln

m

ln

L D

L D

+

3ρm

hn

)

------5 [6]

在硅铁炉中,热炉料的平均电阻率为 ρn =10Ωcm,熔池区平均电 阻率为 ρm = 0.5Ωcm。[6]

从电路分析中,又知电气负载电阻:

R1

=

U 相有效 I

因此:

R1 =

( U2 )2 − x2 − r 3I

------6

⑵、选定电炉的二次电压、电极电流,计算出炉内的负载电阻:

Rg =

( U2 )2 − x2 − r 3I

--------8

⑶、给定电极插入深度 hn ,调用 ρm ,

由 Rg 求得炉内高温炉料电阻率 ρ 'g

Rg

=

ρ

'g

ρm

ln

L D

π

(Dρ

'g

ln

L D

+

3ρm hn

)

⑷、再求出常温时的电阻率

ρg = kρ 'g

联系人电话: 13991320096

PDF 文件使用 "pdfFactory Pro" 试用版本创建

矿热炉技术文件 西安广大电炉有限公司

炉料电阻:

Rn

=

ρn π hn

ln

l d

[5]

熔池电阻:

Rm

=

ρm πd

(1 −

r0 hm

)

[5]

A

B

C

式中: l 两电极之间的距离, IA

矿热炉的各种炉料,包括混合炉料的电阻率受温度影响很大,其

比值计算如下:

根据计算出来的操作电阻 R ,代入解方程(7)计算出炉内高温

时的电阻率 ρ 'n 和 ρm ,储存 ρm 值在配料时用。

地址:西安星火路北段马滹沱

西安广大电炉有限公司

邮编: 710016

6

电话:029-86262726 传真: 029-86265675 Email:master@

C = Q料 = P料 ------------1

Q总 P总

[2]

式中: C 炉料配热系数。 正常炉况时 C=0.06~0.08。

地址:西安星火路北段马滹沱

西安广大电炉有限公司

邮编: 710016

1

电话:029-86262726 传真: 029-86265675 Email:master@