提高转炉寿命

提高卧式转炉炉龄的方法和措施

提高卧式转炉炉龄的方法和措施卧式转炉是一种用于冶炼生铁和钢的重要设备,对于提高炉龄可以采取以下一些方法和措施:1. 良好的炉前准备:在每次冶炼开始之前,需要对转炉进行充分的炉前准备工作,包括检查设备的完好性、修复炉壁和炉底的损坏、清除炉子内的杂质和残渣等。

这样可以确保转炉在冶炼过程中的稳定运行,并延长炉龄。

2. 控制冶炼操作参数:合理控制冶炼过程中的操作参数,包括炉口温度、氧气喷吹速度、底吹气体组成等。

通过精确控制这些参数,使转炉冶炼过程更加稳定,有助于减少炉体的磨损和腐蚀,延长炉龄。

3. 选用优质材料:转炉设备所使用的材料对于炉龄的影响非常重要。

选用耐火材料应具备抗渣侵蚀、耐高温和耐机械磨损的特性。

优质的耐火材料可以提高炉体的使用寿命,延长炉龄。

4. 加强保护措施:对于转炉设备需要加强保护,以及及时进行维修和更换受损部位或附件。

定期检查和修复炉壁、炉底和喷嘴等部位的磨损,确保设备的正常运行,并延长炉龄。

5. 控制冶炼炉温:合理控制冶炼炉温,避免温度过高或过低对转炉设备产生损害。

炉温过高会导致炉体烧蚀加剧,炉温过低则会影响冶炼效果,因此需要根据不同的冶炼条件进行适当的温度控制,以延长炉龄。

6. 进行定期保养和检修:转炉设备在每次冶炼结束后需要进行定期的保养和检修工作,包括清除设备内的积灰、浮渣、修复受损的部件等。

定期的保养和检修可以发现设备的潜在问题,及时进行修复,避免转炉的长期积存而导致设备的损坏,延长炉龄。

7. 加强操作和管理:加强对转炉冶炼过程的操作和管理,确保操作规范和安全,避免人为因素导致设备的损坏。

做好炉渣的处理和设备的清洁工作,保持转炉设备的良好状态,延长炉龄。

为了提高卧式转炉的炉龄,需要从炉前准备、冶炼操作参数控制、材料选用、设备维修保养、温度控制、定期保养检修和加强操作管理等方面综合考虑和采取措施,以延长转炉的使用寿命,提高设备的工作效率。

提高转炉炉龄的措施

郑州热能技术开发中心

提高转炉炉龄的措施

炉龄也称炉衬寿命。

是指转炉炉衬从投入使用到更换新炉衬止。

一个炉役期间所炼钢的总炉数,是衡量转炉生产水平的一项综合性指标,炉龄高低不仅代表着一个炼钢厂的技术装备、箱式炉工艺操作、生产管理等水平的高低,也决定着转炉的生产率、生产成本的高低。

1)炉衬耐材质量提高、采用综合砌炉是提高炉龄的基础,实验电炉优化炼钢系统,降低炼钢温度,提高溅渣效果是提高炉龄的关键;

2)提高炉龄可以降低生产成本,减少事故,管式炉增加产量和降低职工劳动强度,同时也对于炼钢生产、技术、管理等工作起到带动和促进作用。

郑州热能技术开发中心专业研发生产:电阻炉,电热烘干机,电阻烘干机,珍珠岩设备,煤气发生炉,热处理设备,台车炉,电阻炉配件,台车式电阻炉,箱式电阻炉,井式电阻炉,方形罩式电阻炉,珍珠岩膨化炉,转子铝头电阻炉,退火炉,淬火炉,单段煤气发生炉,双段煤气发生炉,煤气烧嘴,PID自动温控柜,电阻炉图纸,煤气发生炉图纸. 郑州热能技术开发中心。

提高转炉出钢口寿命生产实践

1 . 3 钢水 、 炉 渣 的高温 熔解

出钢温度一般为 1 6 8 0 ~ 1 7 1 0  ̄ C, 高温钢水 的 作用下 , 出钢 口的材料会软化 , 强度显著降低 , 甚

至会熔 解 , 造成 出钢 口的损 毁 。 1 . 4 钢水、 炉渣 的化 学侵 蚀 出钢 口的理 化指 标见 表 1 。

Ab s t r a c t : T h i s p a p e r i f n d s o u t t h e r e a s o n s o f s h o r t a g e s o f t h e t a p h o l e b y s t u d d i n g t h e d e s t r o y me c h a — n i s m .An d i t i f n d s o u t t h e me t h o d s b y o p t i mi z i n g t h e o n l i n e—c h a n g e p r o c e s s a n d t h e t a p h o l e g s i z e s

破坏。

极 大 的限制 了转 炉作业 率 的进 一步 提 高 。2 0 1 2年 以来 , 通 过探 索 和实践 , 总结 出 了一套 提 高 出钢 口

寿命的生产工艺, 不仅大幅度提高了出钢 口寿命 ,

而且缩短转炉冶炼周期 , 提高 了转炉作业率 , 经济

效益 和社 会效 益都 非常显 著 。

关键词 : 转炉 ;出钢 口;寿命

Pr o d uc t i o n Pr a c t i c e I m pr o v i ng Co nv e r t e r Ta pp i ng Ho l e Li f e

炼钢工—论述题 131

1.提高炉龄的措施?答案:(1)采用溅渣护炉技术。

(2)提高炉衬耐火材料质量。

(3)采用综合砌筑技术。

(4)炉渣配适量的氧化镁。

(5)采用计算机动态控制,即采用最佳冶炼控制,提高终点命中率,缩短冶炼周期。

(6)进行有效喷补及合理维护。

(7)改进喷枪结构。

(8)尽可能降低出钢温度。

(9)减少停炉时间。

2.分析冶炼终点硫高的原因及处理措施?答案:一般有以下原因:(1)铁水、废钢硫含量高;(2)造渣剂、冷却剂含硫高;(3)冶炼不正常,化渣不好等。

处理措施:(1)进行铁水预脱硫处理;(2)多倒终渣,再加石灰造高碱度高温炉渣;(3)终点加一定锰铁合金,炉内发生[FeS]+[Mn]=[MnS]+[Fe]反应脱一部分硫;(4)出钢在钢包中加入脱硫剂;(5)采用炉外精炼脱硫等。

3.炉衬损坏原因?答案:由于炉衬工作条件恶劣,损坏原因是多方面的,其主要原因是:(1)废钢、铁水对炉衬冲击及机械磨损;(2)钢液及炉渣的搅动及气体冲刷;(3)炉渣对炉衬的化学侵蚀;(4)炉衬温度激冷激热变化和组织变化的开裂剥落;(5)开炉初期的机械剥落;(6)炉衬内部碳素的氧化。

4.转炉出钢为什么要挡渣?目前挡渣方法有那些?答案:挡渣出钢的主要目的是净化钢水,同时还可以减少合金和脱氧剂的消耗量;减少回磷;减轻耐材侵蚀;有利于钢水二次精炼。

目前国内外普遍采用挡渣挡渣方法有:挡渣球、挡渣棒(塞)、挡渣锥、气动阀(气动挡渣)等。

5.炉渣“返干”及成因?答案:在顶吹转炉吹炼的中期,冶炼温度足够高,碳氧反应激烈,此时枪位比较低,已形成的炉渣的流动性往往会突然减低,甚至会造成结块,即炉渣“返干”出现炉渣“返干”的钢渣组成:钢渣基本代表组成成分SiO2、CaO、FeO三元相图可知,在R=2.33时,当(FeO)比较高时,炉渣是一个均匀的液体;但当(FeO)<16%以后,便有固相的2CaO.SiO2析出;当R=4时,当(FeO)<16%以后,便有固相的3CaO.SiO2及固相的CaO析出。

219390957_提高转炉炉寿实践

世界有色金属 2023年 3月上208提高转炉炉寿实践王洋洋(凉山矿业股份有限公司,四川 凉山 615141)摘 要:PS转炉风眼砖受化学侵蚀、机械损伤、热应力作用下,漏风,漏铜,透平风利用率下降,造成死风眼,炉砖短被迫停炉,造成转炉炉寿低等问题,对目前转炉供风系统结构进行分析,提出使用风眼区填料整体浇筑,让内风眼砖底部填料与风眼砖形成整体,大幅提高风眼砖铜水侵蚀能力,砖抵抗机械冲击的性能。

提出供风改造利用炉身锁风,解决风管与炉壳缝隙,控制漏铜、漏风问题,提高风眼区域冷却。

浇筑风眼区域内部、风管改造方式使用后,解决了转炉风眼区频繁发生漏铜的问题,具有一定的推广意义,特撰写本文记述改进工作的开展过程以及取得的效果。

关键词:转炉;炉寿;炉壳;风眼砖;浇筑方式;供风方式中图分类号:TF806 文献标识码:A 文章编号:1002-5065(2023)05-0208-3Practice of Improving Converter LifeWANG Yang-yang(Liangshan Mining Co., Ltd,Liangshan 615141,China)Abstract: Under the action of chemical erosion, mechanical damage, and thermal stress, the PS converter air hole bricks suffer from air leakage, copper leakage, and a decrease in the utilization rate of turbine air, resulting in dead air holes, short furnace bricks being forced to shut down, and low converter furnace life. The current structure of the converter air supply system is analyzed, and it is proposed to use air hole area fillers for overall pouring, so that the bottom filler of the inner air hole bricks and the air hole bricks form a whole, greatly improving the copper water erosion ability of the air hole bricks, Resistance of brick to mechanical shock. Propose the renovation of air supply by using the furnace body to lock the air, solve the gap between the air duct and the furnace shell, control copper and air leakage problems, and improve the cooling of the air hole area. After the use of the internal pouring of the air hole area and the renovation method of the air duct, the problem of frequent copper leakage in the converter air hole area has been solved, which has certain promotion significance. This article is written to describe the process of improvement work and the results achieved.Keywords: converter; Furnace life; Furnace shell; Wind eye bricks; Pouring method; Air supply method收稿日期:2023-01作者简介:王洋洋,男,生于1991年,汉族,四川会理人,中共党员,专科,冶金技术员,研究方向:有色冶炼工艺管理及设备管理。

技术监督局转炉炼钢复习资料3讲解

技术监督局转炉炼钢复习资料3150.>煤气中最易中毒的是( )。

A.高炉煤气 B.焦炉煤气 C.转炉煤气151.>炉渣返干时,渣中熔点最高的物质是( )。

A.CaO?SiO2 B.2CaO?SiO2 C.3CaO?SiO2152.>一炉钢水连铸的时间与( )无直接关系。

A.出钢量 B.二冷水量 C.拉速153.>转炉煤气回收时间是指( )。

A.开吹至回收结束B.回收开始至停止吹炼C.回收开始至回收结束154.>Q235这种钢,不能用( )钢作降温坯。

A.Q195 B.08Al C.Q255155.>转炉出钢下渣过多,容易造成钢水( )。

A.回硫 B.回硅 C.回磷156.>在转炉炼钢中,氧的传递方式一般是( )。

A.直接传氧 B.间接传氧 C.直接传氧和间接传氧157.>转炉烟气净化处理方法有燃烧法和未燃烧法,两者是根据空气燃烧系数α值来区分的,当( )为未燃烧法。

A.α=1 B.α<1 C.α>1158.>吹炼过程中,枪位和氧压的控制直接影响炉渣的氧化性,一般( )使炉渣氧化性增强。

A.高枪位或高氧压 B.高枪位或低氧压 C.低枪位或高氧压159.>通常规定钢中锰硫应大于( )。

A.5 B.10 C.15160.>( )氧化物的熔点最高。

A.MgO?SiO2 B.CaO?SiO2 C.2CaO?SiO2161.>复吹转炉冶炼过程中,选择底吹供气强度的根据是( )。

A.钢种 B.铁水成分 C.脱碳速度162.>用元素氧化物的分解压力来解释转炉吹炼初期元素氧化的顺序应为( )。

A.Fe-Mn-Si B.Si-Mn-Fe C.Mn-Si-Fe163.>合理的出钢温度主要是为了( )。

A.提高转炉寿命 B.保证浇钢顺利 C.节约能源164.>氧枪冷却水要从枪身中层管内流入,外侧流出量为了( )。

A.提高冷却水的流速 B.节约冷却水用量 C.提高冷却效果165.>钢中气体通常指溶解在钢中的( )。

转炉高级工复习题(无答案)

转炉高级工复习题一、判断题(正确的请在括号内打“√”,错误的请在括号内打“×”)1.>在转炉吹炼中,造成炉渣“返干”现象的主要原因是供氧量小于碳氧化反应所耗氧量。

( )2.>高碱度、大渣量、高温、低氧化铁有利于转炉去硫。

( )3.>碳能够提高钢的耐蚀性能。

( )4.>钢中的铝元素对钢的性能影响是细化晶粒,改善韧性。

( )5.>在合金化过程中,钢中锰、硅增加时钢液的粘度降低。

( )6.>转炉脱碳速度的变化规律是由于铁中的碳含量由高到低,所以脱碳速度由高变低。

( )7.>一般情况下,脱磷和脱硫主要在冶炼中期进行。

( )8.>钢铁料消耗量是指铁水加废钢加合金加铁矿石的吨钢消耗。

( )9.>锰是提高钢耐磨性的主要因素。

( )10.>萤石化渣作用快,且不降低炉渣碱度,因此,对炉龄没有影响。

( )11.>在炼钢过程中,温度的控制实际上就是确定冷却剂加入的时间和数量。

( )12.>炼钢的主要金属料是指铁水、废钢、石灰。

( )13.>在碱性炉渣中,(SiO2)超过一定值后,会使炉渣变粘。

( )14.>镁碳砖、镁砖、粘土砖的主要成份是MgO。

( )15.>混铁炉的作用主要是为了贮存铁水。

( )16.>炉渣的氧化性强,有利于去硫而不利于去磷。

( )17.>脱氧反应的意义就在于把铁水中的碳含量降到钢种规定的范围内。

( )18.>石灰加入量越大,去磷效果越好。

( )19.>铁水中的各元素,碳的发热能力最大。

( )20.>在转炉冶炼过程中,只要控制得当,脱碳和脱磷可同时进行。

( )21.>硬吹和软吹是按供氧量的大小区分的。

( )22.>氧气顶吹转炉炼钢法是目前最盛行的炼钢方法之一。

( )23.>耐火材料抵抗因温度急剧变化而不开裂或剥落的性能称为热稳定性。

( )24.>合金化中锰的吸收率大于硅的吸收率。

5 氧气顶吹转炉炉衬与炉衬寿命

1图5-1生产率、成本与炉龄的关系A一炉衬费用;B一喷补费用; A+B一综合成本;C一炉子生产率;D—最佳炉龄5 转炉炉衬与炉衬寿命转炉从开新炉到停炉,整个炉役期间炼钢的总炉数称为炉衬寿命,简称炉龄。

它是炼钢生产的一项重要技术经济指标。

炉龄,特别是平均炉龄在很大程度上反映出炼钢车间的管理水平和技术水平。

炉龄延长可以增加钢的产量和降低耐火材料消耗,并有利于提高钢的质量。

但对于一定的生产条件和技术水平的车间,存在着一个技术经济效果最好的最佳炉龄,图5-1为日本某厂的一例。

因此,应该努力改善生产条件和提高技术水平,将最佳炉龄不断提高到新的水平。

同时应该反对不顾技术经济效果而盲目追求最高炉龄的倾向。

5.1 转炉用耐火材料5.1.1 转炉用耐火材料的演变自氧气转炉问世以来,其炉衬的工作层都是用碱性耐火材料砌筑。

曾经用过白云石质耐火材料,制成焦油结合砖,在高温条件下砖内的焦油受热分解,残留在砖体内的碳石墨化,形成碳素骨架。

它可以支撑和固定白云石材料的颗粒,增强砖体的强度,同时还能填充耐火材料颗粒间的空隙,提高了砖体的抗渣性能。

为了进一步提高炉衬砖的耐化学侵蚀性和高温强度,也曾使用过高镁白云石砖和轻烧油浸砖,炉衬寿命均有提高,炉龄一般在几百炉。

直到20世纪70年代兴起了以死烧或电熔镁砂和碳素材料为原料,用各种碳质结合剂,制成镁碳砖。

镁碳砖兼备了镁质和碳质耐火材料的优点,克服了传统碱性耐火材料的缺点,其优点如图5-2所示。

镁碳砖的抗渣性强,导热性能好,避免了镁砂颗粒产生热裂;同时由于有结合剂固化后形成的碳网络,将氧化镁颗粒紧密牢固地连接在一起。

用镁碳砖砌筑转炉内衬,大幅度提高了炉衬使用寿命,再配合适当维护方式,炉衬寿命可达到万炉以上。

5.1.2 转炉内衬用砖顶吹转炉的内衬是由绝热层、永久层和工作层组成。

绝热层一般用石棉板或耐火纤维砌筑;永久层是用焦油白云石砖或者低档镁碳砖砌筑;工作层都是用镁碳砖砌筑。

转炉的工作层与高温钢水和熔渣直接接触,受高温熔渣的化学侵蚀,受钢水、熔渣和炉气的冲刷,还受到加废钢时的机械冲撞等,工作环境十分恶劣。

提高转炉炉龄的措施与效果

提高转炉炉龄的措施与效果转炉是钢铁生产的重要设备,其炉龄是衡量设备运行效率和生产成本的重要指标。

随着钢铁工业的发展,提高转炉炉龄已成为钢铁企业的重要课题。

本文将从设备维护和管理两个方面,探讨提高转炉炉龄的措施和效果。

一、设备维护1. 炉墙保护炉墙是转炉的重要组成部分,其材质是影响炉龄的关键因素。

炉墙的磨损和腐蚀会直接影响炉壳的稳定性和密封性,从而影响转炉的寿命。

因此,及时维修和更换炉墙是延长炉龄的有效措施。

2. 炉底维护炉底是转炉的另一个重要组成部分,其质量直接影响炉底寿命和转炉的稳定性。

炉底长期受高温冲击和化学腐蚀,易出现裂缝和变形,导致炉底渗漏和掉块。

因此,定期对炉底进行检查和维修,及时更换炉底,可以有效延长炉龄。

3. 炉壳维护炉壳是转炉的外壳,其质量直接影响炉龄和安全性。

炉壳的磨损和腐蚀会导致炉壳变薄,从而降低炉壳的抗震性能和密封性能。

因此,采取防腐措施和定期检修炉壳,可以有效延长炉龄,提高设备的安全性。

二、管理措施1. 制定合理的生产计划制定合理的生产计划是提高转炉炉龄的重要措施。

合理的生产计划可以避免转炉因生产过程中频繁启停而受到损伤,保证设备长期稳定运行,从而有效延长炉龄。

2. 加强设备管理加强设备管理是提高转炉炉龄的另一个重要措施。

通过建立健全的设备管理制度,加强设备检修和维护,及时发现和处理设备故障,可以有效减少设备损伤,延长设备寿命。

3. 培养技术人员培养技术人员是提高设备管理水平和延长炉龄的重要保障。

技术人员具备丰富的技术经验和实际操作能力,可以有效发现和处理设备故障,提高设备的运行效率和安全性,从而延长设备寿命。

三、效果分析通过上述措施的实施,可以有效延长转炉的炉龄,提高设备的运行效率和安全性,降低生产成本。

具体表现在以下几个方面:1. 延长设备寿命通过定期检查和维护设备,及时更换炉墙、炉底和炉壳等易损件,可以有效延长设备寿命,降低设备更换成本。

2. 提高设备运行效率通过加强设备管理和培养技术人员等措施,可以提高设备运行效率,降低生产成本和能源消耗。

转炉炉衬与炉龄

5转炉炉衬与炉龄5-1转炉的内衬是由哪几部分组成,各部分分别砌筑何种耐火材料?镁炭砖有哪几类,其理化指标是怎样的?转炉的内衬是由绝热层也称隔热层、永久层和工作层组成。

绝热层一般是用多晶耐火纤维砌筑,炉帽的绝热层也有用树脂镁砂打结而成;永久层各部位用砖也不完全一样,多用低档镁碳砖、或焦油白云石砖、或烧结镁砖砌筑;工作层全部砌筑镁炭砖,砌筑工作层的镁炭砖有普通型和高强度型,我国已制定了行业标准。

5-2什么是综合砌炉?采用综合砌炉后,整个炉衬砖的蚀损程度比较均衡,可延长炉时的整体使用寿命。

(1)炉口部位。

应砌筑具有较高抗热震性和抗渣性、耐熔渣和高温炉气冲刷,并不易粘钢,即使粘钢也易于清理的镁炭砖。

(2)炉帽部位。

应砌筑抗热震性和抗渣性能好的镁炭砖。

有的厂家砌筑MTl4B牌号的镁炭砖。

(3)炉衬的装料侧砌砖。

除应具有高的抗渣性和高温强度外,还应耐热震性好,一般砌筑添加抗氧化剂的镁炭砖;也有的厂家选用MTl4A镁炭砖。

(4)炉衬的出钢侧砌砖。

受热震影响较小,但受钢水的热冲击和冲刷作用。

常采用与装料侧相同级别的镁炭砖,但其厚度可稍薄些。

(5)两侧耳轴部位砖衬。

除受吹炼过程的蚀损外,其表面无渣层覆盖,因此衬砖中碳极易被氧化,此处又不太好修补,所以蚀损较严重。

应砌筑抗氧化性强的镁炭砖,可砌筑MTl4A 镁炭砖。

(6)渣线部位衬砖。

这个部位与熔渣长时间接触,是受熔渣蚀损较为严重的部位。

出钢侧渣线随出钢时间而变化,不够明显;但排渣侧,由于强烈的熔渣蚀损作用,再加上吹炼过程中转炉腹部遭受的其他作用,这两种作用的共同影响,蚀损比较严重。

因而需要砌筑抗渣性良好的镁炭砖,也可选用MTl4A镁炭砖。

(7)熔池部位。

也有称其为炉缸与炉底。

在吹炼过程中虽然受钢水的冲蚀作用,但与其他部位相比,损坏较轻。

可选用碳含量较低的MTl4B镁炭砖。

若是复合吹炼转炉,炉底也可砌筑MTl4B镁碳砖。

5-3出钢口砌筑哪种耐火砖,更换方式有哪两种?出钢口受高温钢水冲蚀和温度急剧变化的影响,损毁较为严重,因此应砌筑具有耐冲蚀性好、抗氧化性高的镁炭砖。

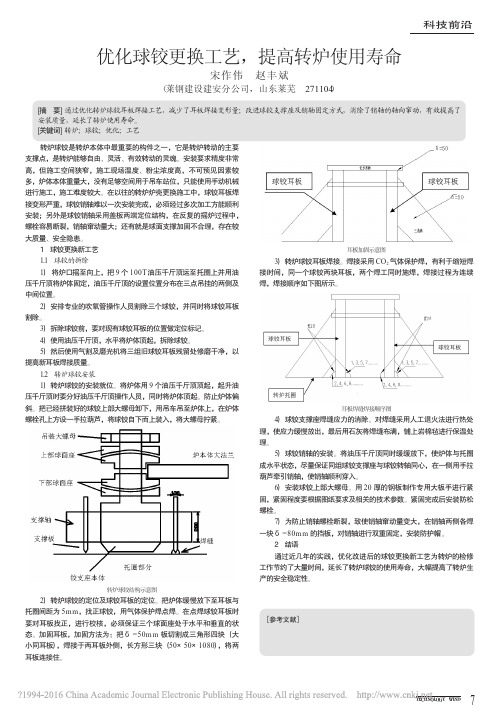

优化球铰更换工艺_提高转炉使用寿命

TECHNOLOGY WIND优化球铰更换工艺,提高转炉使用寿命宋作伟赵丰斌(莱钢建设建安分公司,山东莱芜271104)[摘要]通过优化转炉球铰耳板焊接工艺,减少了耳板焊接变形量;改进球铰支撑座及销轴固定方式,消除了销轴的轴向窜动,有效提高了安装质量,延长了转炉使用寿命。

[关键词]转炉;球铰;优化;工艺转炉球铰是转炉本体中最重要的构件之一,它是转炉转动的主要支撑点,是转炉能够自由、灵活、有效转动的灵魂。

安装要求精度非常高,但施工空间狭窄,施工现场温度、粉尘浓度高,不可预见因素较多,炉体本体重量大,没有足够空间用于吊车站位,只能使用手动机械进行施工,施工难度较大。

在以往的转炉炉壳更换施工中,球铰耳板焊接变形严重,球铰销轴难以一次安装完成,必须经过多次加工方能顺利安装;另外是球铰销轴采用盖板两端定位结构,在反复的摇炉过程中,螺栓容易断裂,销轴窜动量大;还有就是球面支撑加固不合理,存在较大质量、安全隐患。

1球铰更换新工艺1.1球铰的拆除1)将炉口摇至向上,把9个100T 油压千斤顶运至托圈上并用油压千斤顶将炉体固定,油压千斤顶的设置位置分布在三点吊挂的两侧及中间位置。

2)安排专业的吹氧管操作人员割除三个球铰,并同时将球铰耳板割除。

3)拆除球铰前,要对现有球铰耳板的位置做定位标记。

4)使用油压千斤顶,水平将炉体顶起,拆除球铰。

5)然后使用气割及磨光机将三组旧球铰耳板残留处修磨干净,以提高新耳板焊接质量。

1.2转炉球铰安装1)转炉球铰的安装就位。

将炉体用9个油压千斤顶顶起,起升油压千斤顶时要分好油压千斤顶操作人员,同时将炉体顶起。

防止炉体偏斜。

把已经拼装好的球铰上部大螺母卸下,用吊车吊至炉体上,在炉体螺栓孔上方设一手拉葫芦,将球铰自下而上装入,将大螺母拧紧。

转炉球铰结构示意图2)转炉球铰的定位及球铰耳板的定位。

把炉体缓慢放下至耳板与托圈间距为5mm ,找正球铰,用气体保护焊点焊。

在点焊球铰耳板时要对耳板找正,进行校核,必须保证三个球面座处于水平和垂直的状态。

提高分银炉寿命的实践

提高分银炉寿命的实践分银炉是用于贵铅氧化富集产出粗银的小型转炉的俗称,一般由生产企业自行设计建造。

由于在设计、建造的各个水平参差不齐,故分银转炉的寿命也有很大差别。

某厂原有分银转炉平均炉龄2〜3个月,停炉修炉频繁的问题严重制约生产作业,也影响了其经济效益。

经过分析,该厂采取了一系列措施,延长分银转炉的寿命,降低了成本,经济效益随之凸显。

1分银转炉基本情况1.1转炉结构某厂分银转炉主要用于贵铅的吹炼,由炉体、支承装置、驱动装置三大部分组成,另有有各种工艺管道、燃烧装置、排烟装置及控制设备等与之相连。

炉体为一卧式圆筒,由钢制外壳、滚圈、炉口冷却水套、固定端盖、活动水套端盖等组成。

炉壳是分银转炉的本体,采用10mm的普通钢板卷制,炉壳的一端为盲板,采用10mm厚端盖通过连续焊缝固定连接,另一端为带燃烧口的水套端盖,采用法兰刚性连接;炉壳中部和靠近盲板端上部根据工艺需要分别开设有加料口和排烟口,滚圈以焊接方式固定在炉壳上,中心距为2500mm。

炉体内衬采用双层环结构,以230xll5x45/65mm规格的楔形镁砖砌筑,每环厚度115mm,总厚度230mm ;内衬两端采用230x115x65mm标准镁砖砌筑。

1.2作业特点分银炉为周期性作业,每一周期包括加料、熔化、氧化、浇铸四个阶段,目的是在氧化阶段将贵铅中的铅铸铜钮等成份氧化挥发入烟或造渣,最后产出粗银。

由于氧化阶段熔炼强度大,熔池熔体搅拌剧烈,对炉衬的蚀损非常严重,从银转炉近年的生产实践及修炉过程对炉体蚀损情况分析, 发现炉衬风口区、渣线附近、加料和底部砖体最易损坏,己成为影响炉寿的•瓶颈”。

放渣口、烧嘴火焰喷射部位内衬严重蚀损,排烟口部位炉壳腐蚀和变形也是影响炉寿的重要原因。

2提高转炉寿命的措施一般而言,耐火材料的抗渣性与抗冲刷性能、炉体的砌筑和烘炉质量、炉体结构及其内衬结构、以及冶炼操作水平都会不同程度地影响炉子寿命。

因此,在分析转炉原有结构、作业方式等因素的基础上,提出了以下的改进措施。

提高铜冶炼转炉寿命的生产实践

_ _ ㈨ , 隆制业转炉采用的是以具有先进吹炼制度的 3 H 2 B 命。 作业方式 为主, 闪速炉 、 硫酸等相关_ 丁序检修时采用期交换作业

‘

式为辅的送风制度。

3 H 2 B 作业方式具有 日 吹炼炉数高、间隙时间短、 排烟量稳 定、 进料均匀等优点, 可以有效减少 炉等料时间, 避免炉内温度 的大起大落。 科学的作业方式可以减少冈非作业状态下炉内温度 大幅度变化形成的温度梯度, 降低耐火材料 热应力造成的砖体 损坏, 提高转炉寿命。

关键词 : 铜 冶炼 P S转 炉 生产 实践 炉寿命

一

、

引言

已取得一定进展 , 也有从工艺技术某一方面对提高转炉寿命的

研究 。 本文将结合金隆铜业有限公司( 以下简称金隆铜业) 生产

一

铜冶炼 P S 转炉利用风口鼓入的空气或者混合的富氧空气与 反应实现氧化除渣和除硫, 无需外界提供新的能源, 整个生

理与操作, 稳定地提高了转炉寿命 , 2 0 1 2 年平均炉寿命达到 2 2 0

炉, 每一炉期稳定在 2 0 0 炉以上。 目 前, 公司正在逐步改革转炉方 案, 发展“ 承包制” : 引进厂家直接承包转炉. 厂家在签订合同规定 产操作与维护。 双方共同合作, 努力通过直接联手的方式提高转

风口 区域、 下炉口区域和配重区域。 炉子作业期间, 根据炉内 状况进行物料调整或者热补。

3 . 烘 炉

根据生产经验。 烘炉是整个转炉生产的关键起步, 烘炉的好 接影响转炉耐火材料的使用寿命。炉体经过合理的升温烘 除新砖和耐火料中的水分. 使耐火材料适应高温环境 , 新砖

砖、 新砖与耐火料、 新砖与老砖之间的膨胀缝、 结合部愈合,

生产要求, 避免炉子生产前期发生掉砖以及冰铜与炉体之间 温度差带来耐火材料因温度梯度圈 而引起的 砖体表面崩裂。

浅谈转炉炼钢技术的应用和革新途径 汪国奉 王智慧

浅谈转炉炼钢技术的应用和革新途径汪国奉王智慧摘要:在21世纪经济发展过程中,社会对钢铁的需求不断增加,这意味着中国钢铁工业取得了长足的进步,给中国钢铁工业的建设和发展带来了更大的机遇和挑战。

目前,炼钢技术在我国钢铁工业中的应用和研究仍存在明显问题,必将阻碍钢铁工业的发展,促进绿色,环保,节能,钢铁工业的发展需要积极调整。

基于此,本文就将对转炉炼钢技术的应用情况进行研究,希望通过相关革新途径的研究,更好地满足我国钢材建设要求。

关键词:转炉炼钢;应用;创新方法;讨论目前,国内钢厂升级设备和节能技术应用,积极研究转炉炼钢的先进科学技术,实现稳定的低成本钢铁生产效率,主要包括转炉除磷,高效挡渣等技术,炼钢技术的不断发展和更新具有广阔的前景,促使钢铁生产走上了真正意义上的环保节能之路。

1转炉冶炼概述转炉冶炼是指生铁中碳和其他相关杂质的氧化,生产出比铁具有更高化学和物理性质的钢。

生铁和钢的碳含量变化很大。

据说钢的质量分数小于2%碳。

通常,钢的熔点在1450°C和1500°C之间,而铁的熔点略低,在1100°C和1200°C 之间。

其次,钢中的铁和碳形成碳化铁的固溶体。

随着碳容量的增加,硬度和强度将逐渐增加,但整体韧性和可成形性将降低。

它具有良好的物理,化学和机械性能,可用于拉深,压制,轧制,冲压和拉伸等深加工。

转炉炼钢的主要组成部分是低碳钢和低碳炼钢转炉,整体脱碳速度更快,但钢的气体含量更低,塑性更好,可焊性和深冲性能更好,而且低软钢也是软质的,常用于制造低碳钢丝,热轧和冷轧钢板冷弯型钢,镀锌钢等。

可以看出,由转炉用钢制成的各种硬钢丝,结构钢和轴承钢已得到很好的应用。

2转炉炼钢技术的应用2.1清洁新钢技术的应用在21世纪发展的背景下,中国钢铁工业的发展水平,因此清洁钢铁生产和应用问题逐渐成为当前研究的重点,清洁钢铁生产技术的主要发展目标是使用提高生产效率的最合理,最经济的方法。

转炉炉龄的进步(二)

结语

中国转炉钢厂进一步发展和完善了溅渣护炉工艺技术。 国内95%以上的转炉炼钢厂采用了溅渣护炉工艺,最高炉 龄超过30000炉。 由于溅渣技术的应用,使转炉炼钢的炉龄不断延长,目 前还不能预计最终将达到的水平。 转炉炉龄在近十几年间的巨大进步主要是依靠新工艺与

新技术的应用。

冶金技术发展到今天,仍然有值得探索的新技术等待冶 金工作者去研究。

(一) 转炉溅渣护炉的机理

图1 转炉溅渣示意图

表3 溅渣层成分与实际转炉终渣成分的比较

(二)国外氧气转炉溅渣工艺简介

一般适合于溅渣的炉渣成分为:

(三) 溅渣护炉技术在国内的应用与发展

随后,转炉炉龄的纪录不断刷新。

1998年,宝钢300t转炉的平均炉龄超过10000炉。

2002年,中国转炉平均炉龄由1995年的998炉增加到 4268炉,见表4。

对于前述三个问题,在炉龄达到或超过3万炉的厂 家,得到了更多的关注。以下是目前一些实际的经验 与认识 (1)、关于高炉龄条件下的经济效益问题 转炉炼钢是一个多变量的复杂生产体系,加上 物料消耗的检测和分类还很难精确进行,从严格意义 上准确地评价高炉龄的经济效益高低,还是一个需要 认真地做好过细工作的问题。但仍然可以分析高炉龄 的经济效益发展趋势。

372优化生产组织适应高炉龄的要求溅渣后炉龄大幅度提高必然会遇到炼钢厂及公司其它厂设备检修等问题但应以积极的态度对待它即一方面理所当然地要提高设备使用寿命并开发快速维修技术另一方面设备总是要检修的那就要求开发溅渣条件下热停炉后炉衬有效保护技术以便无论检修影响一天几天一周或数周都能顺利地再开炉

转炉炉龄的进步(二)

A 高炉龄条件下的耐火材料消耗与效益 这是目前评价溅渣长寿炉龄效益的主要内容。各 企业因基础条件和技术水平的差异,效益相差也很大, 单从降低耐火材料消耗来看,一般效益在2~14元/t 钢之间。认为炉龄太高,效益幅度会下降的专家和钢 厂主要是认为喷补料与调渣剂的单位消耗会增加。此 点主要是能否合理安排喷补、提高喷补质量、选择和 合理加入调渣剂的问题。炉龄提高到3万炉以上的厂 家的实际生产数据表明,与溅渣前及溅渣后1万炉以 上炉龄相比,并未增加耐材消耗,也未因此而降低了 效益。

承德建龙提钒转炉长寿命攻关

承德建龙提钒转炉长寿命攻关作者:张国东来源:《科学与财富》2016年第18期摘要:承德建龙特殊钢有限公司炼钢厂自2009年年底开始利用钒钛磁铁矿进行冶炼,并通过转炉流程进行铁水提钒。

随着铁水提钒技术水平与生产管理经验的逐步提钒,炉龄从最初使用寿命只有7000炉次左右,通过炉型的优化,开发氧氮混吹提钒工艺,通过钒渣改质、溅渣护炉操作,狠抓过程操作,加强炉衬维护,提钒转炉炉龄再创新高达16485炉。

关键词:提钒炉龄溅渣护炉长寿命氧氮混吹0引言提钒转炉是在低碱度、低温、高氧化性[1]的环境下使用,与普通炼钢渣炉的高温、高碱度、高氧化性环境存在很大差别。

鉴于此,目前国内外提钒转炉的寿命普遍很低。

其中,俄罗斯的下塔公司提钒转炉寿命约为4000炉次左右,国内攀钢提钒转炉炉龄一直在为7000炉次左右。

据媒体报道,攀钢下属的西昌分公司提钒转炉寿命达到了10064炉次。

河北承钢的提钒转炉寿命最近达到了11109炉次的大关。

总之,目前国内提钒转炉的使用寿命已达到国际领先水平,但仍然远远低于炼钢转炉的提钒转炉寿命,不能实现提钒转炉与炼钢转炉寿命同步,不仅影响生产效率,还显著影响生产成本和经济效益。

1提钒转炉炉龄的发展承德建龙有1座公称70吨的提钒转炉,自2009年6月投入使用,其生产路线是:铁水—扒渣—测温取样—转炉提钒—测温取样—出半钢—出钒渣,经过5年的发展,2012炉龄突破10000炉大关,2016年6月25日,提钒转炉服役16485炉后停炉检修。

2 提钒转炉炉龄的发展2.1耐火材料损毁机理的研究耐火材料受熔渣侵蚀的具体原因与过程是很复杂的。

一般而言,可简略地分为四个阶段[2],机械冲刷、高温熔损、化学侵蚀和收缩脱落。

炉衬每个部位受四方面影响程度各有不同,提钒终点温度偏低,(1360-1400℃),高温熔损程度较低。

大面炉衬受兑铁时铁水冲刷影响较大,在炉役中期较早的出现凹坑。

炉底主要受高速氧射流冲击影响,氧气射流出口速度高达2马赫,炉役前期就出现炉底下降现象。

提高卧式转炉炉龄的方法和措施

提高卧式转炉炉龄的方法和措施卧式转炉作为钢铁生产中的重要设备,其寿命对整个钢铁生产的效率和质量都有着重要的影响。

因此,如何提高卧式转炉的寿命成为了钢铁企业关注的焦点之一。

本文将从操作、维护、更新等方面介绍提高卧式转炉寿命的方法和措施。

一、操作方面1.合理的操作规程制定出合理的操作规程,确保操作人员按规程来操作,避免由于不恰当的操作导致炉体过早损坏。

2.严格控制炉水的质量在使用炉水时,要严格控制炉水的质量,定期对炉水进行检测分析,确保炉水的质量符合使用标准。

避免污染的炉水对炉体产生影响。

3.保证铁水质量保证铁水的质量,避免铁水中的杂质对转炉的影响。

4.控制急剧变化的操作避免急剧变化的操作,如突然开关大风、倾吐等操作。

这些操作会导致转炉体温度等参数瞬间发生变化,加剧了转炉炉体的磨损。

二、维护方面1.定期检查和保养定期检查和保养卧式转炉,及时发现问题和隐患,采取预防措施,及时修复和更换设备。

这样可以保证设备的健康运转,延长设备的使用寿命。

2.及时更换易损零件注意更换易损零件,如冷却水管、炉衬砖等。

这些易损零件用久了容易磨损,导致炉体老化等问题。

3.合理使用冷却水对冷却水的合理使用也能起到更好的保护作用,合理使用冷却水,减少过热和过冷的现象,也能延长转炉使用寿命。

三、更新方面1.技术革新技术革新是提高钢铁企业生产效率和质量的重要手段之一,也是延长设备使用寿命的重要手段之一。

不断地更新技术和设备,实现设备的不断完善和升级,对提高卧式转炉的寿命也有重要的帮助。

2.选择优质原材料选择优质的原材料可以提高卧式转炉的质量和寿命。

制定严格的进货标准,保证原材料的质量符合要求,即使在炉体高温环境下,在物理性能上也能保证其稳定,有助于延长卧式转炉的使用寿命。

综上所述,提高卧式转炉炉龄的方法和措施包括:合理的操作规程、严格控制炉水的质量、保证铁水质量、控制急剧变化的操作、定期检查和保养、及时更换易损零件、合理使用冷却水、技术革新和选择优质原材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

提高转炉寿命

福建三安钢铁有限公司

福建三安钢铁有限公司现有3座50吨转炉,炉龄最高16000多炉。

影响转炉炉衬寿命的主要因素为兑铁水、加废钢时对炉衬的冲刷及机械磨损;冶炼过程中钢水、炉渣以及炉气对炉衬的机械冲刷;炉渣、炉气对炉衬的化学侵蚀以及温差变化对炉衬造成的损坏。

此外,砌炉衬质量、开新炉操作、氧枪喷头的结构以及各种操作是否合理等也都将对转炉炉龄和炉衬寿命产生影响。

为了提高转炉的炉龄和炉衬寿命。

我们要合理选择炉衬耐火材质,不断提高冶炼操作水平,重视加强炉体维护。

特别是研究采用一些先进的护炉技术是提高炉龄和炉衬寿命的重要途径之一

一、提高炉龄的主要措施;转炉炉龄的长短主要取决于炉衬寿命。

而炉衬寿命是一个综合性指标,特别是冶炼操作水平的影响较大。

但是,合理选择炉衬的材质,改进耐火砖性能和质量.加强炉体维护也是提高炉衬寿命的重要途径。

主要措施有:(1)应用溅渣护炉技术,充分发挥护炉效果。

(2)优化转炉冶炼工艺,提高自动化水平,提高终点控制的命中率,减少后吹,控制合适的终点渣成分和出钢温度,少出高温钢等。

(3)加强日常炉衬的维护,及时测量炉衬厚度做好喷补,搞好动态管理。

(4)采用优质材质的炉衬砖、综合砌炉、确保炉衬的修砌质量等。

1. 提高冶炼操作水平转炉炉衬的侵蚀,主要是炉渣的侵蚀。

在冶炼过程中提高操作水平有效地控制和降低渣量,减小SiO2的活度,适当控制炉渣碱度能够减少炉衬的侵蚀。

(1)降低铁水中Si的含量。

铁水中Si的含量增加会加大渣量,降低铁水中Si的含量能够减少对炉衬的侵蚀。

(2)适当控制Mn的含量。

铁水中的Mn能够增加冶炼初期MnO的含量,促进石灰的熔化以及含有SiO2炉渣的生成,从而降低SiO2的活度,减少对炉衬的侵蚀。

(3)适当控制炉渣碱度。

目前氧气转炉的炉渣碱度一般控制在2.8~3.5左右,使SiO2活度基本稳定,从而减少对炉衬的侵蚀。

(4)适量控制炉渣中氧化铁的含量。

炉渣中氧化铁的含量增加会加速对炉衬的侵蚀。

在冶炼操作中控制合适的氧化铁含量,能够减少对炉衬的侵蚀。

(5)采用活性及活性大的石灰或采用生白云石、轻烧白云石造渣,可以加速成渣速度。

促进炉前期渣早化,能够减轻炉渣对炉衬的侵蚀。

(6)在保证脱硫磷的条件下,减少萤石的加入量,能减缓氧化铁和硅酸盐侵入炉衬的速度。

从而减少对炉衬的侵蚀。

(7)减少后吹次数、合理的控制冶炼过程及终点温度、缩短转炉的空炉时间也可以减少对炉衬的侵蚀。

提高转炉的炉衬寿命。

2、合理选择炉衬材质合理选择炉衬材质合理选择炉衬材质合理选择炉衬材质生产实践证明,合理选择炉衬的材质,改进耐火砖性能和质量,是提高炉衬寿命的重要途径之一。

镁碳砖是20世纪80年代开始发展起来的一类较新型的碳复合耐火材料。

它是采用天然菱镁矿和天然鳞片石墨为原料,用改质沥青和酚醛树脂做复合黏结剂;经破碎、筛分、调整黏度,加入适量鳞片石墨,加入黏结剂,添加适量抗氧化剂,经混炼、成型,再经200 cc~250a 硬化处理后即为成品。

镁碳砖具有耐高温、耐渣侵、耐剥落、抗侵蚀、抗震性好等优点,以此材质砌筑的炉衬使用寿命大幅度提高。

另外,提高炉衬砖材质的纯度、增强砖的体积密度、降低砖的气孔率也是提高耐火砖的质量.提高转炉炉龄的有效措施之一。

3加强炉体维护加强炉体维护,是延长炉衬寿命的重要措施之一。

根据炉衬损坏的程度及部位情况,可采用不同的护炉、补炉方法。

(1)溅渣护炉转炉溅渣护炉技术是目前炉体维护的重要方法之一在转炉吹炼结束后,通过顶吹氧枪高速喷吹氮气射流,冲击残留在熔池内的部分高熔点炉渣,使熔渣均匀地喷溅粘附在转炉炉衬表面,形成炉渣保护层,达到护炉的目的。

有效地利用高速氮气射流将

炉渣均匀地喷溅在炉衬表面,是溅渣护炉的技术关键。

其效果决定以下因素:(1)熔池内留渣量和渣层厚度;(2)熔渣的物理状态,如:炉渣熔点、过热度、表面张力与粘度等;I=3)溅渣气动力学参数,如:喷吹压力、枪位以及喷枪夹角和孔数等。

转炉溅渣护炉是目前较为先进的一种护炉技术应加强实践研究和采用。

(2)粘渣补炉转炉出钢后,部分炉渣留在炉内,加入适量的白云石,摇炉助熔,待白云石中的CaCO3、MgCO3充分分解后,再将渣倒掉,这样炉膛内壳可较均匀的附着一层含MgO的炉渣。

能减少冶炼前期炉渣碱度低对炉衬的侵蚀以及缓解兑铁水、加废钢时对炉衬的冲击。

(3)热补将散状的耐火材料补到局部损坏的灼热的炉衬表面,使之形成补炉料层,从而达到保护炉衬,延长炉衬寿命的作用。

(4)湿法喷补转炉炉帽、两侧耳轴及渣线以上部位的维护多采用湿法喷补。

即将镁砂原料加结合剂搅拌成泥浆,用喷枪喷在炉衬损坏处进行维护修补。

(5)干法喷补按制作沥青砖的生产工艺制作补炉料,将搅拌好的补炉料冷却后用喷枪喷射在炉衬的损坏部位。

一、影响转炉寿命主要因素转炉炉衬用耐火材料砌筑,它由永久层、填充层和工作层组成。

转炉在吹炼过程中,炉内进行着极其复杂、激烈的物理化学反应和机械运动。

受高温和恶劣条件的影响,转炉炉衬在使用中易于受到损坏.其主要因素有以下几个方面。

(1)在兑入铁水、停吹、出钢以及装料时炉内温差变化造成炉出钢以及装料时炉内温差变化造成炉出钢以及装料时炉内温差变化造成炉出钢以及装料时炉内温差变化造成炉衬砖受损炉衬经常在1600℃以上的高温下工作,受热时会产生巨大的膨胀应力。

在兑人铁水、停吹、出钢以及装料时由于炉内温度急冷急热变化很大。

必将产生温差应力及其它一些外力。

造成炉衬砖受损。

另外,冶炼过程中的不当操作也会对炉衬造成损坏。

(2)转炉炉衬损坏的侵蚀机理目前国内外广泛应用于转炉炉衬的耐火材料是20世纪80年代开始发展起来的一类较新型的碳复合耐火材料。

在实际生产中,转炉炉衬工作层被侵蚀损坏至残余厚度约为100 mm 左右就要更换炉衬。

大量的分析研究和实践证明,在造成转炉炉衬损坏的诸多因素中。

炉衬砖的脱碳是炉衬损坏的首要原因。

脱碳后的炉衬砖继而受到熔渣的化学侵蚀是炉衬损坏的另一重要原因:转炉在吹炼过程中,渣中(FeO)必须穿过反应层到达脱碳层反应界面,二者在相会处发生脱碳反应。

炉衬脱碳反应的结果,就是反应界面的推进,即原质层不断转化为脱碳层,脱碳层不断转化为反应层,而反应层不断地进入渣中。

脱碳后的炉衬砖继而叉受到熔渣的化学侵蚀。

从对炉衬残砖的分析表明,反应层中的碳已经氧化。

脱碳层中的碳比原质层减少。

因此,由于炉衬脱碳与熔渣对炉衬的化学侵蚀,导致炉衬砖的不断熔损。

另外,炉气的脱碳作用也不可小视,氧气在炉衬工作层表面上被吸附后经扩散传到反应界面参加脱碳反应。

炉渣、炉气对炉衬的脱碳,其化学反应式为:(FeO)+C(固)=[CO]+Fe炉渣O2+2C(固)=2[CO]炉气

2转炉实用技术分析转炉炉体包括炉壳和炉壳内的耐火材料炉衬,炉壳用钢板焊成。

炉衬包括工作层、永久层及填充层三部分。

工作层由于直接与炉内液体金属、炉渣和炉体接触,易受浸蚀,国内通用沥青白云石砖或沥青镁砖砌成。

永久层紧贴炉壳,用于保护炉壳钢板。

一般采用一层侧砌镁砖,或在镁砖与钢板间加一层石棉板。

修炉时,永久层不拆除。

在永久层和工作层之间设有填充层,多由焦油镁砂或焦油白云石砂组成。

填充层的作用是减轻工作层热膨胀对炉壳压力和便于拆炉。

福建三安钢铁有限公司

炼钢厂:吕凯辉。