肉制品加工企业产品安全风险及其防范

食品加工厂主要风险源(点)及防控措施一览表

食品加工厂主要风险源(点)及防控措施一

览表

食品加工厂主要风险源及防控措施一览表

风险源

1. 生物污染风险:包括细菌、病毒、真菌等生物污染源,可能

导致食品变质、感染疾病等问题。

2. 物理污染风险:包括异物、金属片、玻璃碎片等物理杂质,

可能导致食品受到污染而引发安全问题。

3. 化学污染风险:包括农药残留、重金属、添加剂等化学物质

污染,可能对人体健康造成潜在风险。

防控措施

1. 建立严格的卫生管理制度,包括清洁、消毒、消毒剂使用等,确保生产环境卫生。

2. 加强人员培训,提高员工对食品安全的认识和操作技能,确

保操作规范。

3. 减少生物污染风险,采取适当的温度控制、杀菌等措施,确保食品质量和安全。

4. 严格控制原材料的选择和采购过程,确保原材料的质量和安全性。

5. 建立完善的物理污染防控措施,如使用过滤器、金属检测器等设备,确保食品不受异物污染。

6. 加强化学物质污染的监测和控制,定期检测原材料和成品中的农药残留、重金属等物质含量。

7. 定期进行设备维护和检修,确保设备正常运行,并及时修复或更换损坏的设备。

8. 强化供应链管理,确保供应商符合食品安全要求,并与供应商建立长期的合作伙伴关系。

以上是食品加工厂主要风险源及防控措施的一览表,通过合理的控制和管理,能够确保食品加工过程中的安全和质量。

肉制品食品安全风险清单和措施清单

肉制品食品安全风险因素及防控措施肉制品包括:热加工熟肉制品、发酵肉制品、预制调理肉制品、腌腊肉制品(1)风险隐患因素①兽药残留:氯丙嗪、恩诺沙星、氟苯尼考等兽药残留超标;②污染物:铅、砷、铬、汞、N-二甲基亚硝胺等污染物限量超标;③微生物:菌落总数、大肠菌群、致泻大肠埃希氏菌、金黄色葡萄球菌、沙门氏菌、单核细胞增生李斯特氏菌等微生物限量超标;④食品添加剂:超限量使用山梨酸、亚硝酸盐等防腐剂;超范围使用胭脂红、苋菜红、日落黄等着色剂;同一功能的防腐剂、相同色泽着色剂混合使用时,各自用量占其最大使用量的比例之和超过1;⑤其他污染物:原料带入非法添加物硝基呋喃类药物、敌敌畏、莱克多巴胺、克伦特罗、沙丁胺醇等药物、玉米赤霉醇等物质,非法添加氯霉素。

⑥非法添加:非法使用工业盐、罂粟壳、福尔马林等非食用物质;⑦掺杂掺假:以病害肉冒充合格肉;原料掺假用低价肉冒充高价肉;⑧标签:配料表中原料、食品添加剂未如实标注。

(2)原因分析①动物饲养过程中带入或非法饲喂;②动物在运输、宰前等过程中,由于过度疲劳、拥挤、饥渴等不良因素影响,易受个别病畜或带菌动物携带病原微生物污染,造成宰前肉品的污染;加工装备设施、加工媒介、加工过程、健康畜禽和病畜交叉接触等造成致病菌污染;贮运条件不符合控制要求;③发酵肉制品在腌制、烟熏、风干、发酵和贮藏等环节产生化学性危害,形成和累积N-二甲基亚硝胺等有害物质;④配方管理、配料环节控制不严格;⑤食品安全管理人员培训不到位;⑥标签审核人员不具备专业知识;⑦出厂检验落实不到位。

(3)防控措施①严格执行原料进货查验制度,结合企业原料特性开展快速检测;②严格落实生产工艺,确保生产过程的质量控制符合要求,保证灭菌工序执行到位;③加强贮运管理制度的执行,严格落实贮运管理要求;④加强采购管理,应使用不含塑化剂等有害物质的食品接触材料;⑤加强配方管理,严格落实配料工序质量控制;⑥加强食品生产企业法律法规及标准培训;⑦严格落实出厂检验制度,保证出厂产品质量。

肉制品生产企业食品安全风险及防控措施清单

肉制品生产企业食品安全风险及防控措施清单为进一步推进高风险的肉制品生产企业落实主体责任,实施精准化管理,防控肉制品生产加工食品安全风险和强化产品质量控制,同时指导监管部门做好日常监管,提升监管效能。

上海市市场监管局发布了《上海市肉制品生产企业食品安全风险及防控措施清单》。

该《清单》从进货查验、生产环境条件、生产过程控制、贮存及交付控制、食品标识标注、不合品管理、从业人员管理以及产品检验结果8个方面,确定28个风险点,并明确每个风险点产生原因和防控措施。

进货查验方面▪高风险点(2个):1.原料原料肉未经检验检疫,或检验检疫不合格,或含有使人致病的病原体、寄生虫以及瘦肉精、兽药残留超标、违禁药物、重金属等超标;2.霉变、过期或不合格辅料导致产品物理性、化学性或生物学污染。

▪中风险点(1个):进货查验记录不完整或缺失,索证索票不齐全。

▪低风险点(1个):采购、使用不符合要求的食品相关产品,造成污染风险。

生产环境条件方面•高风险点(2个):1.车间存在积水,生产区域存放杂物,存在虫害迹象,卫生条件较差;2.熟肉制品冷却间、内包装间等高清区的消毒设施未能正常启用。

•中风险点(1个):生产车间及仓库存在交叉污染、环境卫生污染等污染源。

•低风险点(2个):1.更衣室紫外线灯或其他消毒设备无法正常使用;2.员工未洗手进入车间。

•生产过程控制方面•高风险点(3个):1.腌制、冷却、发酵、杀菌、灌装、包装等关键工艺控制出现偏差;2.投料及生产加工记录不全,导致违法添加或超范围超限量使用食品添加剂等风险;3.未对肉类原料解冻工序进行控制。

•中风险点(1个):未按照生产许可划分的功能场所进行生产。

•低风险点(1个):员工从车间物流通道随意出入,存在交叉污染。

贮存及交付控制方面•高风险点(3个):1.仓库内原料未离墙离地,配料间未设立食品添加剂专柜;2.原料肉或成品肉制品腐败变质;3.退货食品、不合格品或回收食品,未在专门区域存放。

熟肉制品生产企业风险防控指导书

附件1:熟肉制品生产企业风险防控指导书一、熟肉制品的定义与分类熟肉制品是指以鲜(冻)畜、禽产品为主要原料加工制成的产品,包括酱卤肉制品类、熏/烧/烤肉类、油炸肉类、西式火腿类、肉灌肠类、发酵肉制品类、熟肉干制品和其他熟肉制品。

酱卤肉制品包括烧鸡、酱牛肉、酱鸭、酱肘子、白煮羊头、盐水鸭等,还包括糟肉、糟鸡、糟鹅等糟肉类。

熏烧烤肉制品包括烤鸭、烤鹅、烤乳猪、烤鸽子、叫花鸡、烤羊肉串、五花培根、通脊培根等。

熏煮香肠火腿制品包括圣诞火腿、方火腿、圆火腿、里脊火腿、火腿肠、烤肠、红肠、茶肠、泥肠等。

发酵肉制品包括萨拉米发酵香肠、风干发酵火腿等。

熟肉干制品包括肉干、肉松、肉脯等。

二、生产工艺及执行标准1.酱卤肉制品:选料→修整→配料→煮制→冷却→内包→灭菌→外包。

2.熏烧烤肉制品:选料→修整→配料→腌制→熏、烧、烤制→冷却→内包→灭菌→外包3.熏煮香肠火腿制品:选料→修整→配料→腌制→灌装(或成型)→熏烤→蒸煮→冷却→包装4.发酵肉制品:选料→修整→配料→腌制→灌装(或成型)→发酵→晾挂→包装5.熟肉干制品:选料→修整→配料→煮制→冷却(含烘干)→内包→灭菌→外包注:肉松类需经炒松、擦松、跳松、捡松工序;油炸肉干需经油炸工序。

三、应当遵守/执行的标准GB 19303 熟肉制品企业生产卫生规范;GB 14881 食品安全国家标准食品生产通用卫生规范;GB 2707 食品安全国家标准鲜(冻)畜、禽产品;GB 2726 食品安全国家标准熟肉制品;GB_T 19480 肉与肉制品术语;GB/T 23586 酱卤肉制品;SB/T 10381真空软包装卤肉制品;GB/T 20711 熏煮火腿;SB/T 10279 熏煮香肠;GB/T 23968 肉松;GB/T 23969 肉干;GB/T 31406 肉脯。

四、企业要求企业要严格按照《熟肉制品企业生产卫生规范》组织生产,保证生产条件持续合规。

要切实承担企业食品安全主体责任,加强原料肉进货查验,批批索取原料肉的检疫合格证、检验报告;要加强生产过程管控,严格按GB2760和国家卫健委公告使用添加剂,严禁非法使用工业盐、工业亚硝酸钠、工业松香等非食品原料,严禁非法添加食品添加剂以外的化学物质和其他可能危害人体健康的物质;要严格按规定进行菌落总数、大肠菌群等项目出厂检验,检验不合格的,一律不得出厂销售。

食品安全风险管控清单(热加工熟肉制品生产)

6.车间地漏口的污染物应及时清理。

符合GB 14881排水设施要求。

设备维护保养制度中明确设备维保频次,根据使用情况确定,建议每日进行。

清洁消毒设施

清洁消毒设施:配备的食品、工器具和设备的专用清洁设施以及必要的消毒设施不足。

1.仓库的种类、容量应满足贮存需求,各类产品应明确标识,防止误用。

2.清洁剂、消毒剂、杀虫剂、润滑剂、燃料等物质的仓库应与原料、半成品、成品、包装材料仓库分隔。

3.仓库应保持清洁,贮存的物品应与墙壁、地面保持适当距离,以利于空气流通、物品搬运、物料检查和防止虫害藏匿。应设置防虫害侵入装置,如纱帘、纱网、防鼠板、防蝇灯、风幕(应保证与仓库大门开启联动或可提前开启)等。

进入车间。

厂区昆虫、鼠类、鸟类活动迹象明显,鼠粪、虫体遍地,鸟类常在厂区上空飞行。厂区虫鼠鸟从外部进入车间,污染车间环境。

对外开放车间大门加装风幕、门帘等,窗户安装金属纱窗等,地漏安装防鼠网等防虫防鼠设施并定期维护。防止厂区昆虫、鼠类、鸟类进入车间。

符合企业虫害、鼠害、鸟类控制目标。

虫害管控制度中明确防虫防鼠设施维护频率,建议每月进行。

1.定期对排水设备进行维护和保养。

2.排水系统入口安装带水封的地漏等装置。排水系统出口连接的室外的污水井或排污管道设置防鼠、防虫的措施(如金属篦子、防虫网等)。

3.对于采用明沟排水的车间,室内排水的流向应由清洁程度要求高的区域流向清洁程度要求低的区域,有防止逆流的设计。

4.所有废水排放管道(包括下水道)应能适应废水排放高峰的需要。

责任人

肉制品

0401热加工熟肉制品。

2023年度食品生产企业食品安全风险清单(肉制品)

违法添加酸性橙等非食用物质

1、增色和改善外观。

使用非食用物质

1、现场检查熟肉制品生产企业,有无来源不明、无标签的着色剂等原料,查看采购凭据;

2、对颜色呈显或稍显黄色的肉制品进行抽检。

二恶英类污染

1、被二恶英严重污染的饲料带入。

其他污染物超标

1、检查企业进货台账及进货检验记录,抽查供应商资质材料证明;

6、查销售渠道,由于价格低廉,假冒牛羊肉多流向烧烤档。

7、检查企业生产工艺是否存在交叉污染。

使用胭脂红、诱惑红、苋菜红等着色剂制造假羊肉

1、改善色泽、让鸭肉等似像羊肉。

食品添加剂不规范使用、人为掺假造假

1、现场检查有无羊肉以外的肉品或者着色剂及其他来源不明的食品添加剂;

2、对颜色异常的肉类检测色素、动物原性成分;

食品添加剂不规范使用

1、现场检查肉品生产企业,有无不明配料或添加剂;

2、通过检验鉴别是否存在;

3、该违规行为多发生在盐焗类、酱卤类肉制品,注意检查颜色过于鲜艳的肉品。

亚硝酸盐超标

1、改善色泽、风味、防腐

食品添加剂不规范使用

1、检查生产过程控制记录;

2、加强对肉制品中亚硝酸盐含量的检测。

违法使用硝基呋喃类药物、玉米赤霉醇、万古霉素、氯丙嗪等兽药

食品添加剂不规范使用

1、加强日常监督检查,检查生产过程控制记录、企业的添加剂管理台账;

2、加强对肉制品中亚硝酸盐含量的检测。

3、现场检查企业是否配备完善卫生消毒设施,容器及食品加工接触面清洗消毒作业是否规范;

4、检查生产员工是否保持良好卫生习惯;

5、检查生产现场是否生熟分开、人物流是否交叉;

6、检查食品加工区域空气环境是否得到有效监控;

肉制品加工企业产品安全风险及其防范

企 业 均 难 以独 善 其 身 。 随着 网 络 信 息 的 不 断 发 展 ,消

费 者 对 食 晶 的关 注 度 上 升 到 和 住 房 、 养 老 、就 业 等 同

关键 词 :肉制 品 ;产 品安全 ;风 险 防范

Sa e y Riksa r v n i fPr c s e e tP o uc s f t s nd P e e ton o o e s d M a r d t

Y I Rong xue , W AN G e , XU e hua , ZH O U iy N — W i一 W n- Za — ong

中图分类号:T 2 11 S 5.

文献标识码 :A

文章编号:10 —132 1)20 5 —3 0 18 2 (0 11—0 80

随 着 中 国 经 济 的不 断 发 展 , 人 们 的 生活 水 平 不 断 提 高 ,从 2 1世纪 8 0年代 提 出的 丰 富人 们 菜 篮 子 的工 程

( . e g uHo eFo dCo Lt .Ch n d 1 Ch n d p o . d, e g u

61 4 0 Chn ; 1 0 , i a

,

2. e t oc si e b aor ofSi h n ov n e Che gd U n v riy M a Pr e sngK yLa or t y c ua P r ic , n u i e st

.

a s sme t n b e o d p o e sn n e p s st v a oe t l n a ec n i o sS a x s n s s a emii z d b s e s n a lsf o r c si g e tr r e r e l tn a y u s f o dt n Ot t it gr k nb n mie y e i oe p i l i h e i i c i lm e t gHACCP a d h r l o t l a u e . h s a e ne d dt n l z o e t l s si a r c si g a d mp e n i n n udec nr o me s r s T i p p r si t n e a a y e p tn a k nme t o e sn i o i r i p n

食品加工企业质量安全风险点清单

食品加工企业质量安全风险点清单在食品加工企业中,质量安全是至关重要的。

为了确保生产过程中的质量和安全,以下是一份食品加工企业常见的质量安全风险点清单:1. 原料污染:食品加工过程中使用的原料可能存在污染风险,如农药残留、重金属污染等。

企业应定期检测原料的安全性,并与供应商建立良好的质量检验机制。

2. 生产操作不规范:生产操作不规范可能导致食品污染或品质不合格。

企业应制定严格的操作规程,并对员工进行培训,确保操作的规范性和安全性。

3. 设备故障:设备故障可能导致生产过程中的质量问题或安全隐患。

企业应定期检修设备,建立及时维护和故障排查机制,确保设备的正常运行。

4. 温度控制不当:食品加工过程中,温度控制是至关重要的。

温度过高或过低都可能导致食品质量下降或滋生细菌。

企业应使用合适的温度监测设备,并确保温度控制在安全范围内。

5. 交叉污染:交叉污染是指不同食品之间的污染传播。

企业应严格管理生产场所,对不同食品进行隔离,并确保合适的清洁措施,以防止交叉污染的发生。

6. 不合格产品处理不当:如果出现不合格产品,企业应建立相应的处理机制,包括及时停止生产、追溯产品流向、有效处理不合格产品等。

7. 动物害虫控制不当:动物害虫可能导致食品污染和传染病传播。

企业应采取合适的害虫控制措施,包括定期清洁、使用杀虫剂等,以保证食品的质量和安全。

8. 工作人员卫生管理不到位:工作人员的卫生状况直接关系到食品的质量和安全。

企业应建立规范的卫生管理制度,并对员工进行培训和监督,确保工作人员的卫生状况符合要求。

以上是一份食品加工企业常见的质量安全风险点清单。

企业在生产过程中应密切关注这些风险点,并采取有效的措施进行防控,以确保食品的质量和安全。

肉制品加工业的食品安全风险防控与措施

肉制品加工业的食品安全风险防控与措施肉制品加工业是食品行业的重要组成部分,其产品直接关系到消费者的健康与安全。

食品安全风险防控是肉制品加工业持续健康发展的重要保障。

本文将从肉制品加工业的食品安全风险防控与措施方面进行探讨。

食品安全风险识别在肉制品加工业中,食品安全风险主要包括生物风险、化学风险和物理风险。

生物风险生物风险主要来源于病原微生物和寄生虫。

病原微生物包括细菌、病毒、真菌等,如沙门氏菌、金黄色葡萄球菌、李斯特菌等。

寄生虫主要有猪肉绦虫、牛肉绦虫等。

这些微生物和寄生虫可能导致食物中毒,对消费者的健康构成威胁。

化学风险化学风险主要来源于兽药残留、非法添加剂和污染物质。

兽药残留包括抗生素、激素、抗寄生虫药等,长期摄入可能导致人体抗药性增强、激素失调等问题。

非法添加剂如瘦肉精、孔雀石绿等,会对人体造成严重危害。

污染物质包括重金属、有机污染物等,可能来源于饲养环境、加工过程等环节。

物理风险物理风险主要来源于异物污染,如铁钉、骨头、塑料等。

这些异物可能来源于饲养、屠宰、加工等环节,对消费者造成物理伤害。

食品安全风险防控措施为了确保肉制品的食品安全,企业应采取一系列的风险防控措施。

生物风险防控1.加强原料采购管理,确保原料来源的安全性。

对供应商进行严格审核,建立供应商评价体系。

2.强化生产过程中的卫生管理,严格执行清洁、消毒、杀菌等操作。

3.提高产品的杀菌效果,确保产品在保质期内不受病原微生物污染。

4.加强产品检验,对产品进行病原微生物、寄生虫等检测,确保产品合格。

化学风险防控1.加强饲料、兽药的管理,严禁使用非法添加剂。

2.建立严格的兽药使用记录,确保兽药残留不超过国家标准。

3.加强对生产环境的监控,减少污染物质的风险。

4.完善产品检测体系,对产品进行化学物质检测,确保产品安全。

物理风险防控1.加强饲养、屠宰、加工等环节的管理,减少异物污染的可能性。

2.提高生产线的自动化程度,降低人工操作带来的风险。

肉制品加工过程中的食品安全问题研究

肉制品加工过程中的食品安全问题研究在当今社会,食品安全问题已经成为公众关注的焦点。

特别是在肉制品加工行业,食品安全问题直接关系到消费者的健康和生活质量。

本文目的是深入分析肉制品加工过程中的食品安全问题,并提出相应的解决措施,以确保消费者能够享受到安全、健康、美味的肉制品。

原材料的采购与检验肉制品加工的第一步是原材料的采购。

加工企业需要从可靠的供应商那里购买新鲜、健康的肉类。

为了确保原材料的质量,企业应建立严格的采购标准,包括对供应商的资质审核、肉类品质检验等。

此外,企业还应定期对供应商进行评估,以确保其持续符合质量要求。

在原材料的检验环节,企业需要对肉类进行严格的质量检测,包括检测农药残留、瘦肉精、微生物含量等。

只有通过检验的原材料才能进入下一步的加工环节。

对于不合格的原材料,企业应采取相应的处理措施,如退货、销毁等,以确保不合格原材料不流入市场。

生产过程的控制在肉制品加工的生产过程中,企业需要采取一系列的控制措施,以确保食品安全。

首先,企业应建立严格的生产工艺标准,包括原料处理、切割、腌制、烹饪等各个环节。

生产过程中应遵循这些工艺标准,确保肉制品的品质和安全性。

此外,企业还需要对生产设备进行定期清洗和消毒,以防止细菌和病毒的传播。

同时,企业应定期对员工进行培训,提高其食品安全意识和操作技能。

在生产过程中,企业还需要对生产环境进行监控,确保生产环境的卫生和整洁。

食品安全管理与追溯系统为了确保肉制品的食品安全,企业需要建立健全的食品安全管理体系。

这个体系应包括食品安全政策、食品安全目标、食品安全程序和食品安全实践等。

企业应制定相应的食品安全管理制度,并确保其得到有效执行。

同时,企业还需要建立食品追溯系统,以追踪肉制品从原材料采购到最终产品销售的整个过程。

这个系统应包括原材料来源、生产批次、销售记录等信息。

通过食品追溯系统,企业可以及时发现食品安全问题,并采取相应的措施进行处理。

肉制品加工过程中的食品安全问题关系到消费者的健康和生活质量。

肉制品生产企业质量安全风险点清单

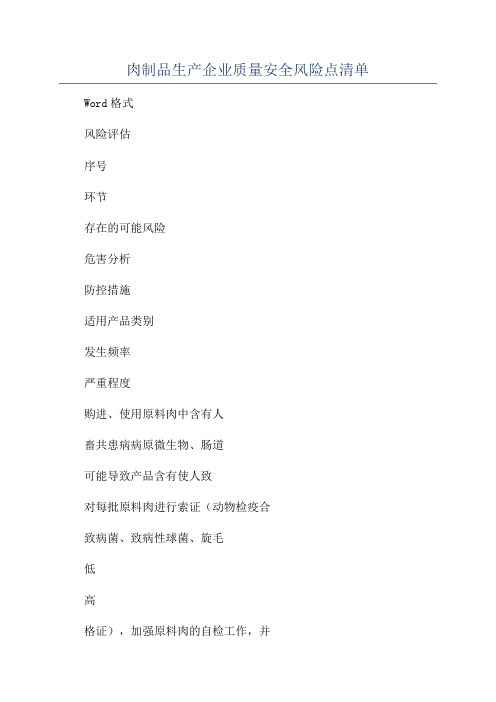

肉制品生产企业质量安全风险点清单Word格式风险评估序号环节存在的可能风险危害分析防控措施适用产品类别发生频率严重程度购进、使用原料肉中含有人畜共患病病原微生物、肠道可能导致产品含有使人致对每批原料肉进行索证(动物检疫合致病菌、致病性球菌、旋毛低高格证),加强原料肉的自检工作,并全部产品病的病原体和寄生虫虫、弓形体、猪囊虫等致病报请当地动检所抽样检测性寄生虫购进、使用含有瘦肉精、兽可能导致产品中含有瘦肉药残留、含有违规使用违禁精、兽药残留超标、含有有低高对每批原料肉进行索证索票,同时对全部产品原料药物或含有重金属的原料违禁药物或重金属--铅、每批原料肉进行廋肉精检测肉砷、汞、镉等超标1原辅料环原料肉未按照要求进行低节可能导致原料肉腐败中高按照冷藏要求运输全部产品温冷藏运输生产用水达不到生活饮用可能导致产品重金属超标、定期对使用的生产用水按照《生活饮存在有害金属或微生物污低高全部产品水标准用水卫生标准》(GB5749)进行监测染购进、使用霉变、过期或质量不达标的辅料(香辛料、可能导致产品物理性、化学对每批辅料尽量索证索票,批批抽检,辅料食用油等),或贮存不当而低高同时安排专人负责对辅料库进行定期全部产品性或生物学污染使辅料霉变、鼠啃、污染等检查损害的加强冷库的管理,未经检验检疫或检原料存储原料肉库房(冷存放未经检验检疫或检验可能导致产品含有使人致验检疫不合格的、来路不明的原料肉2检疫不合格的、来路不明或病的病原体和寄生虫;成品中高一律不得入库;做到原料肉先进先出,全部产品环节库)过期的原料肉腐败变质定期对冷库进行清理,及时清理掉过期肉序号环节添加剂物3质环节生产环节生产环节风险评估存在的可能风险危害分析防控措施适用产品类别发生频率严重程度购买、使用工业级添加物质工业级添加剂:可能导致产购买获得食品添加剂生产许可证企业食品添加剂或工品重金属--铅、砷、汞、镉生产的食品级添加剂;按国家标准要或超剂量、超范围使用食品低中全部产品业级添加物等超标或有害金属进入产求使用,建议采用自动化控制设备添添加剂品;食品添加剂超标加食品添加剂原料肉解冻工艺原料肉过度解冻可能导致产品变质低高建议在15-18℃环境8-15小时完成全部产品原料肉修整不细致,残留异建立健全制度,加强管理,增加原料原料肉修整可能导致异物或碎骨混入低高肉修整后的验收环节,尽可能剔除可全部产品物或碎骨能混入异物配料配料人工添加或称量不准可能导致超量添加,影响产高低按照GB2760标准要求添加;对称量设全部产品确品风味备进行检定腌制的配料比例或浓度不可能导致过氧化值或酸价有腌制工艺的产腌制工艺超标、酸腐或产品贮藏期间低按照工艺要配比腌制材料和腌制时间够品褪色快晾晒或晾挂工艺受到外界污染物污染可能导致物理性、化学性或低高做好产品防护,防止受到外来或污染有晾晒或晾挂工生物学污染物污染虫蝇的叮咬艺的产品煮制或蒸煮工艺热加工温度或时间不够可能导致产品变质,过氧化低按照生产工艺要求,合理控制热加工有煮制或蒸煮工值或酸价超标的时间和温度艺的产品烘烤或熏烤工艺时间过长或温度过高,产生可能导致产品含有苯并(a)低高按照生产工艺要求,合理控制时间和有烘烤或熏烤工焦化芘温度艺的产品灌装工艺产品灌装前存储时间太长可能导致产品变质,过氧化低高腌制结束4小时之内灌装成型有灌装要求的产值或酸价超标品冷却温度达不到工艺要求;可能导致产品变质,过氧化有冷却工艺的产冷却工艺冷却时间不够;受到外界污值或酸价超标,可能受到物低低0-4℃6小时内完成品染物污染理性、化学性或生物学污染发酵温度、时间和相对湿度可能导致有害微生物繁殖,低高按照生产工艺要求,合理控制发酵温有发酵工艺的产控制达不到工艺要求成品风味改变度、时间和相对湿度品风险评估序号环节存在的可能风险危害分析防控措施适用产品类别发生频率包装间低温、恒温控制达不可能导致有害微生物繁殖,低高按照生产工艺要求,合理控制包装间到工艺要求加快产品变质温度,同时尽量缩短包装时间。

2024年肉制品质量安全整治方案(二篇)

2024年肉制品质量安全整治方案一、背景和问题分析目前,我国肉制品行业存在着一些质量安全方面的问题,主要表现在以下几个方面:1、食品添加剂使用不规范。

一些生产企业在生产过程中过多使用食品添加剂,且使用不规范,导致肉制品中残留物超标,对人体健康产生潜在风险。

2、食品安全管理不完善。

一些企业在食品安全管理方面存在监管松懈、责任不落实等问题,导致质量安全隐患增加。

3、不合理的生产加工工艺。

一些企业为了追求利益最大化,使用低质原料或不合理的生产加工工艺,导致产品质量下降。

4、农残超标问题。

部分农产品中农药残留超标,而这些农产品是肉制品生产的原料,所以暴露了肉制品中农药残留超标的问题。

面对以上问题,我们需要制定一套全面有效的肉制品质量安全整治方案。

二、整治方案1、加强食品安全监管体制建设。

建立健全食品安全监管体系,严格落实企业主体责任,完善监管责任追究机制,加大食品药品监管部门的执法力度,提高监管效能。

2、严格控制食品添加剂使用。

明确食品添加剂使用的范围和限量要求,加强对食品添加剂生产企业的监管,严禁使用未经允许的食品添加剂,加强对加工企业的监督检查,确保食品添加剂使用合规。

3、加强食品安全标准建设。

完善肉制品安全标准,将其纳入国家标准体系,制定和修订适用的国家和行业标准,确保标准的科学性和严谨性,并加大对企业的标准宣传和培训力度。

4、加强农产品质量安全监管。

加强对农产品生产环节的监管,建立健全农产品质量安全信息追溯体系,加大对供应商的抽样检验力度,确保原料的安全性和合规性。

5、加强食品安全宣传教育。

加大对公众和从业人员的食品安全宣传教育力度,提高公众的食品安全意识和自我保护能力,加强从业人员的食品安全培训,提高其食品安全管理水平。

6、严格执法惩治违法行为。

对违法行为进行严厉打击,依法查处违法企业,依法追究相关责任人的刑事责任,形成食品安全执法的震慑效应,有效净化市场环境。

7、加强国际合作。

与相关国际组织和国家加强合作,借鉴国际先进经验和技术,共同推进食品质量安全的提升,避免贸易争端和风险传导。

肉制品生产中的食品安全溯源与风险防控

肉制品生产中的食品安全溯源与风险防控肉制品是人们日常生活中常见的食品之一,其生产过程中的食品安全问题备受关注。

为了保障消费者的健康和权益,肉制品生产企业需要进行食品安全溯源工作,并采取相应的风险防控措施。

本文将从食品安全溯源的重要性、具体实施措施以及风险防控的方法等方面进行论述。

一、食品安全溯源的重要性食品安全溯源是指在食品生产、加工、流通和消费环节中,通过将食品相关信息与追溯技术相结合,对食品的来源、生产过程、流向等进行全程记录和追踪,以确定产品的合法性和安全性。

食品安全溯源的重要性主要体现在以下几个方面。

首先,食品安全溯源有助于建立健全的监管体系。

通过全程追溯食品的生产和流通过程,可以建立起从源头到消费者端的监管链条,及时发现和解决潜在的食品安全问题,推动食品监管体系的健康发展。

其次,食品安全溯源可以保障消费者的权益。

在食品安全溯源体系的支持下,消费者可以通过扫码等方式了解产品的生产、加工和质量信息,选择放心、安全的肉制品,维护自身合法权益。

最后,食品安全溯源可以提高行业的信任度和竞争力。

通过建立完善的溯源系统,企业可以积极回应消费者的关切,增强市场竞争力,树立良好的企业形象,提升产品的市场认可度和销售额。

二、食品安全溯源的具体实施措施实施食品安全溯源需要采用一系列的技术手段和管理方法,下面将介绍几种常见的实施措施。

1.标签和包装追溯在肉制品上添置标签或包装袋上印刷追溯码等信息,通过扫码或查询网站的方式,消费者可以得知产品的生产企业、生产日期、原料来源等信息,从而确保产品的质量和安全。

2.信息化管理系统建立信息化管理系统,实现产品全生命周期的信息记录和追踪,包括原料采购、生产加工、仓储配送等环节。

通过各个环节的数据共享和信息沟通,实现食品安全溯源的全面管理。

3.供应链追溯在肉制品的生产、加工和流通环节中,不仅需要生产企业的配合,还需要相关的供应商和销售商共同参与。

建立供应链追溯体系,确保产品从源头到终端的每个环节都能进行溯源,并保证环节间的数据共享和信息传递。

加工食品中的安全风险防控策略

加工食品中的安全风险防控策略在当今社会,随着人们生活水平的提高和生活节奏的加快,加工食品已经成为了人们日常生活中不可或缺的一部分。

然而,与此同时,加工食品中存在着各种潜在的安全风险,例如食品添加剂超标、原料污染、生产环境不洁等问题,这些都给人们的健康带来了潜在威胁。

因此,加工食品企业需要采取有效的措施来防范和控制这些安全风险,保障消费者的健康和安全。

首先,加工食品企业应该加强对原料的严格管控。

原料是加工食品的基础,其质量直接影响到最终产品的安全性。

企业应该选择正规可靠的供应商,并建立完善的原料采购和检验制度,确保所采购的原料符合国家相关标准,不含有害物质,从源头上确保加工食品的安全。

其次,加工食品企业要加强生产过程的监管。

生产环境的清洁卫生、生产设备的良好状态以及员工的操作规范都对加工食品的安全起着至关重要的作用。

企业应建立健全的生产管理体系,制定严格的生产操作规程,加强对生产现场的监督检查,确保生产过程符合卫生标准和操作规范,防止因生产环节不合规而导致的安全隐患。

此外,加工食品企业还应该加强对产品质量的监测和检测。

建立完善的质量检验体系,对产品进行全面、系统的检测,确保产品质量稳定可靠。

特别是对易受污染或易产生安全隐患的食品,如肉制品、乳制品等,应加强检测频次,确保产品符合安全标准。

最后,加工食品企业要积极履行社会责任,加强对消费者的食品安全教育。

通过宣传教育活动,提高消费者的食品安全意识,教导消费者正确的食品选择和食用方法,增强他们的自我保护意识,共同维护加工食品安全。

综上所述,加工食品企业要想有效防范和控制安全风险,就必须从源头抓起,全面加强对原料、生产过程和产品质量的监管,同时加强与消费者的沟通和教育,共同致力于构建安全、放心的加工食品产业链。

只有如此,才能真正保障消费者的健康和安全,推动加工食品行业持续健康发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

肉制品加工企业产品安全风险及其防范58 2011,Vo1.25,No.12专题论述肉类研究M EAT RESEARCH 中国肉类食品综合研究中心CHINA MEATRESE RCH CENIER肉制品加工企业产品安全风险及其防范尹蓉学-,王卫z一,徐文华1,周再勇(1.成都希望食品有限公司,四川成都 61 1400;2.成都大学肉类加工四川省重点实验室,四川成都 610106)摘要:食品加工已成为高风险行业,风险的关键是产品安全性。

企业通过风险评估揭示可能存在的不安全因素,并有效实施 HACCP管理和栅栏控制,可将存在的风险降低至最小限度。

本文通过分析肉类加工企业可能存在的风险,对企业构建产品安全风险机制进行探讨。

关键词:肉制品;产品安全;风险防范Safety Risks and Prevention of Processed Meat ProductsYIN Rong—xue ,W ANG W ei 一,XU W en-hua ,ZHOU Zai—yong(1.Chengdu Hope Food Co.Ltd.,Chengdu 611400,China;2.M eat Processing Key Laboratory of Sichuan Province,Chengdu University,Chengdu 610106,China)Abstract:Food processing has been a high risk industry.The key to risk comes from the safety of processed products. Riskassessment enables food processing enterprises to reveal potentially unsafe conditions SO that existing risks can be minimized byimplementing HACCP and hurdle control measures.This paper is intended to analyze potential risks in meat processing an ddiscuss how to construct an effective mechan ism for product safety contro1.Key words:meat products;product safety;risk prevention中图分类号:TS251.1 文献标识码:A 文章编号:1001—8123(2011)12—0058—03随着中国经济的不断发展,人们的生活水平不断提高,从 21世纪 80年代提出的丰富人们菜篮子的工程开始,人们已经逐渐不被肉、禽、蛋、奶的供应所困扰。

但食品安全问题也随之突显,苏丹红鸭蛋、瘦肉精猪肉、毒豇豆、三聚氰胺牛奶、空壳奶粉、地沟油、口水油及油炸食品中的内烯酰胺、畜禽肉中的硝基呋喃药残、敌敌畏火腿等众多的涉及食品安全问题的不断出现,无论是作坊式小企业还是大型肉制品企业均难以独善其身。

随着网络信息的不断发展,消费者对食晶的关注度上升到和住房、养老、就业等同样高度的热点关注话题??1。

可以说,食品安全管理已经上升到国家安全的高度,从法律层面到地方各项管理规定,食品安全工作已经上升到国家层面进行全面整顿和法律制裁。

作为肉制品加工企业,如何防范和消除食品安全的隐患成为企业发展的关键。

本文通过分析肉类加工企业可能存在的风险,对企业构建产品安全风险机制进行探讨。

1 产品风险的来源探讨1.1 原辅料及成品风险1.1.1 原料风险原料控制的重点在畜禽肉,原料肉风险存在的因素受养殖、种植环节影响较大,由于各种原因造成农药残留问题仍然突出。

同时原料生产上游企业(如畜禽屠宰企业)大多技术水平和检测能力较差,对药残的监管和检验不到位的因素,导致下游深加工企业很难控制和监管,所以监控和追溯比较困难。

所以对于肉制品加工企业,原料肉中的危害残留检测将是企业风险评估的重点【2j。

1.1.2 辅料风险作为肉制品企业用于加工和采购的辅料非常多,主要包括加工辅助原料、食品添加剂、接触及消毒化学用品、食品用包装材料等(表 1) ,其源头是经过国家审批的具有生产许可证的加工型企业,由于该类企业经收稿日期:20I1 10.31作者简介:尹蓉学(I963一),男,工程师,研究方向为肉类加工与管理。

E —mail:yyx5733@1634>>.com$通信作者:王卫(1958一),男,教授,研究方向为肉类加工与保鲜贮运。

E—mail:wangwei@cdu.edu.cn盎器惹盏肉类研究MEAT RESEARCH2011,Vo1.25,No.12 59专题论述过严格审查和自身的严格管理制度,原料的风险追溯具有可控性和较强的溯源追踪性能。

但是,由于产业发展水平及企业自身素质的制约,以及国家相关法规的完善,对各种添加剂、新材料等安全评估的相对滞后,辅料风险的问题难以完全解决。

表 1 肉制品原辅料种类Table1 Meat rawmaterials category序号l23分类原辅料加工辅助原料淀粉、白糖、鸡蛋、香辛料、食盐、大豆蛋白等食品添加剂色素、防腐剂等化学用品消毒剂类,二氧化氯、双氧水等食品包装材料 OPP、CPP、NL等塑料或复合塑料包装材料1.1.3 产品风险肉制品质量风险源于产品加工、储运和营销供应的全过程,主要可以归为化学性、物理性和生物性。

化学性危害除原料中抗生素等残留外,主要存在于添加剂的违规使用[5],主要问题如复合磷酸盐、硝酸盐和亚硝酸盐的含量超标,以及不按照规定乱加防腐剂,包括山梨酸或山梨酸钾超标及违规使用苯甲酸钠等,如市场上被称为泡风爪的产品防腐剂数量就多达 5种以上。

此外,着色剂超标现象如人工合成色素胭脂红、日落黄、柠檬黄等用于肉干、肉脯制品等的现象也较多f61。

物理性危害主要有玻璃、金属、石头、木块、塑料和害虫残体等。

生物性危害主要是微生物污染,也是产品不安全的主要问题,一般常见的有腐生微生物和病原微生物。

腐生微生物包括有细菌、酵母菌和霉菌,原料畜禽肉类可能带有病原菌如沙门氏菌、金黄色葡萄球菌、结核分枝杆菌、炭疽杆菌和布氏杆菌等,也可能污染产品。

1.2 技术及管理营销风险1.2.1 技术能力风险肉制品企业的技术能力高低是规避食品安全风险的一个水平仪。

虽然肉制品加工企业经过多年的发展,但是自身的技术水平还比较低下,特别是在一些中小型肉制品企业,由于其技术能力不足,设施设备水准低下,导致配方设计、工艺设计、保质期确定等存在严重的安全风险,食品安全问题频繁出现。

1.2.2 加工过程风险加工制造的风险中,最重要的是员工素质。

食品企业从业人员的风险管理,许多食品企业尚未引起高度重视。

员工风险一是食品从业人员文化水平较低,初高中文化居多,甚至在个别地方还存在文盲的现象,对食品安全意识特别差,没有基本的卫生和安全意识;二是食品从业的管理和技术人员职业道德和技术水平欠缺,为追求经济利益,非法使用违禁原材料和食品添加剂,或者未按照规程操作,如食品添加剂使用计量不准确、混合不均匀、使用方法不得当等方面。

1.2.3 销售储运风险销售储运环境食品的安全风险,主要存在于储存条件,如冷链条件、通风避光、防尘防摔等??8。

由于我国在食品的销售及运输环节与国外发达国家相比,还存在较大的差距,特别是冷链物流及销售卖场环境还不能完全满足食品储存的技术条件。

据成都希望食品有限公司质量管理部 2010年度统计,投诉及退货统计分析,全年投诉 182起中仅有 1起是由于原料中的杂质造成,其余均为运输中的破损、高温存储等恶劣条件造成。

1.2.4 信息交流风险风险信息畅通交流是现代食品安全防范中的一项重要手段,由于肉食品加工企业主要专注于加工过程的食品安全问题,忽略食品安全的大环境,上游原料及食品添加剂等众多因素都会造成食品的安全问题。

2 风险防范探讨2.1 原辅料控制与技术风险的规避2.1.1 原料检验控制体系的健全只有利用健康的动物产品和辅料产品才能生产出优质安全的动物性食品,必须建立检验控制体系,健全原料检验采购制度,在原料进入加工环节之前进行检验,防止不合格劣质原辅料流入加工环节。

而原材料及产品的检验计划是质量管理环节的重要环节,如果没有进行严格科学的计划,以及检验项目的科学分析和排查;产品的安全风险将不能得到有效的控制。

每年检验计划的制定,必须以控制食品安全风险为第一要素,根据每年实际情况,制定普查型和专项型的检验计划,确定和实施检控要点,例如针对上游原料、生产环节和贮存销售三大环节实施有效安全监控(表 2),可大大降低食品风险。

表2 肉品安全检查项目内容Ta ble 2 Meat safety inspection items60 2011,Vo1.25,No.12专题论述肉类研究M EAT RESEARCH 中国肉类食品嫁合研究中心CHINA MEAT RESEAR( CEI IER2.1.2 原辅料供应商资质肉制品加工企业在选择原辅料供应商时,一般要根据自身的质量管理体系,如 ISO9000、ISO22000、HACCP等相关要求对供应商进行评估和审核,大多注重营业执照、卫生许可证、检验报告等相关证件。

但是,为了更加完善食品安全风险机制,目前大型肉制品企业质量管理及风险控制根据多年的实际经验,为保证原料质量,一般选择国内大型供应商,一般要求注册资本在500万元以上的大中型企业,或行业排名处于行业前 10名,有和国内外著名大型企业合作和供应的业务关系作为首选供应商。

2.1_3 关键控制点风险控制加工制造的风险控制主要集中在关键控制点上,其中,最重要的食品添加剂的规范使用和监管问题。

在企业质量管理中,食品添加剂出现的主要问题表现在计量不准确、混合不均匀、使用方法不得当等方面。

所以,企业必须对计量器具的内部管理和鉴定作为日常工作长期开展,此外,对于微量和限量使用的添加剂必须采用水溶、混合、搅拌等预处理的手段进行控制,包括添加原料的分散性能,确保检测指标的合格【加]。

加强食品添加剂每日盘点工作,对亚硝酸盐、防腐剂、色素、磷酸盐等限量使用的添加剂进行产量与配料每日及时盘点综合检查,保证产品安全。

2.1-4 技术风险的规避提高肉制品企业的技术能力是规避食品安全风险的重要环节。

在不断进行技术提升和技术改造的同时,应严格按照政府制定的相关规定,相应的食品从业技术人员、研发人员上岗证书,如同锅炉工、电工、焊工等特殊行业岗位证书;以保证食品企业技术水平和管理能力的基础。

此外,必须按照国家已经制定的相关标准制定严格的产品标准,对自身特色食品标准制定,按照科学方法和国际惯例标准进行评估风险。