焊膏分类及焊膏使用介绍

焊膏的基础知识

钎焊 (硬钎焊)

融点450℃以上

焊接 压焊

钎焊

钎焊 (软钎焊)

融点450℃未满

焊锡膏:金属的接合中使用融点450℃以下的接合材料

1.2 焊锡膏的历史-1

˙ 从青铜器时代(约公元前3000年)开始被 使用 ˙ 到现在约5000年的时间被连续使用

˙ 现存最古老的钎焊地方 公元前300年ɼ从罗马遗迹中发现 合金组成是Sn62%ɼPb38% 已经使用了与现代相同的共晶组成

滚动 刮刀剥离 网板的扩展性(堵塞) 网板的扩展性(不成形) 连续印刷稳定性 印刷后的塌陷

焊锡膏的粘度 Ti值 粘着的最佳化

本 对公 应司

高Ti值、选择 高耐热

其他,零件保持 焊锡球等

印刷用的焊锡膏 和网板开囗的关系

细微类型 ( CSP/0603 元件)的确保印刷性

网板厚度小

共

存 困

焊锡量不足:用在大 型零件上前强度不足

500 μ m

开囗面积比

扩

1:0.96印刷良

大

400 μ m

开囗面积比 1:1.2印刷良

扩大

RX363 - 9ຫໍສະໝຸດ M 印刷评价 -2网面厚度 120 μ m 焊锡粉末 DO (平均 20 μ m )

300 μ m

开囗面积

1:1﹒6印刷可

扩大

200 μ m 开囗面积比 1:2.4印刷困难

扩 大

OK

NG

̎ ̌ Ж̼

̚ ̤ ɿ ̍ ̑ ʙ̏ ̑ Ж̼

̎ ̑ Ж̼

̩ ̤ ɿ ̎ ̌ ʙ̐ ̌ Ж̼

̏ ̌ Ж̼

̝ ̤ ɿ ̎ ̑ ʙ̐ ̑ Ж̼

̏ ̑ Ж̼

̜ ̤ ɿ ̎ ̑ ʙ̓ ̌ Ж̼

̐ ̑ Ж̼

焊锡膏的成分及其使用

(残余物的去除)

1. 使用方法(包装)

2/18/2019 6

锡膏的主要参数-1a

合金参数

温度范围 a 固相 b 液相 基质兼容性 焊接强度(结合力)

2/18/2019 7

锡膏的主要参数-1b

• 锡铅合金的二元金相图

A 共熔组成在Pb37/Sn63合金,此是固态与 液态 直来直往的,无浆状存在,且熔点低在183C。 B 纯铅的MP为327C,纯锡2320C,当形成合金 时,则其MP下降以共晶点为最低。

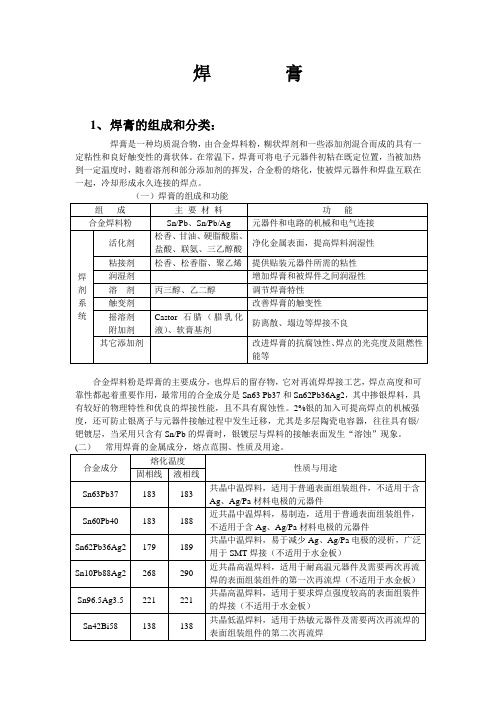

各合金参数表

)

Melting Range

Mushy Ran (¡ æ )

alloy composition Solldus(æ ¡ ) Liquidus(æ ¡ ) 5Sn/90Pb/5Ag 292 292 5Sn/92.5Pb/2.5Ag 287 296 5Sn/93.5Pb/1.5Ag 296 301 2Sn/95.5Pb/2.5Ag 299 304 1Sn/97.5Pb/1.5Ag 309 309 96.5Sn/3.5Ag 221 221 95Sn/5Pb 235 240 42Sn/58Bi 138 138 43Sn/43Pb/14Bi 144 163 52Sn/48In 118 131 70In/30Pb 160 174 60In/40Pb 174 185 70Sn/18Pb/12In 162 162

水洗(WS或OA)

中等活性松香(RMA) 活性松香型(RA)

目前在电子制造业方面,免洗和水洗型焊锡膏占有率超过90%

2/18/2019 26

锡膏的主要参数-3c

• 各类型之成分比较

Flux Composition

☞ RA和RMA 配方是相似的。然而 ,RA 含有卤化物活性剂。 ☞ 水溶性助焊剂含有高的活化剂。 ☞ 免洗类似于RA、RMA,除在松 香树脂含量上不同。 ☞ 其它成份是表面活化剂、增稠剂 、增韧剂等

助焊膏种类

在电子产品的焊接中使用比例最大的是树脂型助焊剂。由于它只能溶解于有机溶剂,故又称为有机溶剂助焊剂,其主要成分是松香。松香在固态时呈非活性,只有液态时才呈活性,其熔点为127℃活性可以持续到315℃。锡焊的最佳温度为240~250℃,所以正处于松香的活性温度范围内,且它的焊接残留物不存在腐蚀问题,这些特性使松香为非腐蚀性焊剂而被广泛应用于电子设备的焊接中。

(2)有机系列助焊剂(OA)

有机系列助焊剂的助焊作用介于无机系列助焊剂和树脂系列助焊剂之间,它也属于酸性、水溶性焊剂。含有有机酸的水溶性焊剂以乳酸、柠檬酸为基础,由于它的焊接残留物可以在被焊物上保留一段时间而无严重腐蚀,因此可以用在电子设备的装联中,但一般不用在SMT的焊膏中,因为它没有松香焊剂的粘稠性(起防止贴片元器件移动的作用)。

根据表面氧化膜特性

对于偏碱性的氧化膜,应选择酸性的助焊膏;而对于偏酸性的氧化膜应选择偏碱性的助焊剂。

根据钎焊工艺

根据具体工艺选择不同形态的助焊膏,如波峰焊上要选择液体助焊膏,高频或中频感应钎焊要选择膏状助焊剂,火焰钎焊要选择粉状助焊剂或膏状助焊剂等等。

根据基体特性

不同基体材料由于表面氧化膜不同,其选择的助焊膏种ห้องสมุดไป่ตู้也存在较大的差异,尤其是一些难焊金属,如含镁铝合金、不锈钢、硬质合金等。为了保证含镁铝合金的焊接性能,通常选择活性较强的助焊剂。

4助焊膏的功能

助焊剂的功能部分包括:基质、去膜剂和界面活性剂。

基质是助焊剂的主体成分,控制着助焊剂的熔点,其熔化后覆盖在焊点表面,起隔绝空气的作用,同时,它又是其它功能组元的溶剂。

去膜剂是通过物理化学过程除去、破碎或松脱母材的表面氧化膜,使得熔融钎料能够润湿新鲜的母材表面。

焊锡膏的作用和使用方法

焊锡膏的作用和使用方法焊锡膏(Solder Paste)是一种常用的焊接辅助材料,由焊锡粉末和流变剂等组成。

它的作用在于在焊接过程中起到焊锡和焊垫之间连接的作用。

焊锡膏的使用方法决定了焊接的质量和效果。

以下是焊锡膏的作用和使用方法的详细介绍。

一、焊锡膏的作用:1.保护焊垫:焊锡膏可以在焊接过程中起到保护焊垫的作用,避免焊接过程中因高温和气体的腐蚀而导致焊垫损坏或氧化,保证焊点的质量和可靠性。

2.提高焊接质量:焊锡膏中的流变剂具备清洁、除氧化、润湿焊垫等功能,能够消除焊垫表面可能存在的氧化物和污染物,提高焊接的接触性能,并增强焊锡与焊垫之间的结合力。

3.方便自动化生产:焊锡膏可以通过适当的粘度控制,适用于自动化生产线上的印刷、点拍和喷涂等工艺,提高生产效率和一致性。

4.减小焊锡球和焊接缺陷:焊锡膏的粘度较高,使用过程中可以减少溅射和短路的发生,有效地减小焊锡球和焊接缺陷的产生。

二、焊锡膏的使用方法:1.焊锡膏的储存条件:焊锡膏通常储存在低温和干燥的环境中,避免暴露在高温、湿度和阳光直射下,以免影响其性能和粘度。

同时,它需要定期搅拌,以保持其均匀性。

2.焊锡膏的准备:使用焊锡膏前,需将其搅拌均匀,以免焊锡粉末和流变剂分层。

可以采用专用的搅拌器或手工搅拌的方式,搅拌时间一般为2-3分钟。

3.焊锡膏的印刷:印刷是焊接过程中最常见的一种方式。

首先,将焊锡膏倒入印刷钢网中,然后将钢网放置在焊接区域上方,调整好印刷厚度。

通过印刷刮刀将焊锡膏均匀地压到焊垫上,并同时进行刮刀的运动。

印刷结束后,及时清洁印刷钢网和刮刀,以免焊锡膏干固。

4.焊锡膏的点拍:点拍法适用于焊锡膏厚度较大的情况。

使用专门的点拍设备,在焊接区域上方进行喷射,将焊锡膏点拍在焊垫上。

5.焊锡膏的喷涂:喷涂法适用于大尺寸、复杂结构或焊垫分散的元件。

通过喷涂设备将焊锡膏均匀地喷洒在焊接区域上方,然后进行焊接。

6.焊接前的干燥:在焊接之前,焊锡膏需要进行干燥处理,以去除其中的溶剂。

不同熔点的焊锡膏

不同熔点的焊锡膏

焊锡膏:又称“焊膏”,它是一种焊料合金粉末和焊剂的混合物,同时含有防止分离剂和强活性剂,使焊膏保持优良的性能。

焊料主要成分有锡、铅、银和铜等金属的合金。

主要的焊膏组成有:

1、63%Sn/37%Pb 熔点:183℃适用性:普通基板用(各种常规家电)

2、62%Sn/36%Pb/2%Ag 熔点:179℃适用性:混合IC,表面贴装用(银电极)

3、42%Sn/42%Pb/14%Bi 熔点:160℃适用性:混合IC,低温焊接用

4、5%Sn/92.5%Pb/2.5%Ag 熔点:280℃适用性:混合IC,高温焊接用

5、96.5%Sn/3.5%Ag 熔点:221℃适用性:高温焊接用

6、60%Sn/34%Pb/6%Ag 熔点:177℃适用性:混合IC用,表面贴装用(银电极)

焊膏的包装如下图所示,一般为500克/罐包装。

焊膏必须保存在5℃左右的保鲜冰箱里。

焊膏

焊膏1、焊膏的组成和分类:焊膏是一种均质混合物,由合金焊料粉,糊状焊剂和一些添加剂混合而成的具有一定粘性和良好触变性的膏状体。

在常温下,焊膏可将电子元器件初粘在既定位置,当被加热到一定温度时,随着溶剂和部分添加剂的挥发,合金粉的熔化,使被焊元器件和焊盘互联在一起,冷却形成永久连接的焊点。

(一)焊膏的组成和功能合金焊料粉是焊膏的主要成分,也焊后的留存物,它对再流焊焊接工艺,焊点高度和可靠性都起着重要作用,最常用的合金成分是Sn63 Pb37和Sn62Pb36Ag2,其中掺银焊料,具有较好的物理特性和优良的焊接性能,且不具有腐蚀性。

2%银的加入可提高焊点的机械强度,还可防止银离子与元器件接触过程中发生迁移,尤其是多层陶瓷电容器,往往具有银/钯镀层,当采用只含有Sn/Pb的焊膏时,银镀层与焊料的接触表面发生“溶蚀”现象。

焊膏品种繁多,按其合金焊料粉的熔点分为:低温焊膏、中温焊膏和高温焊膏,一般常用温焊膏熔点为179-183℃,按焊膏活性可分为:R(无活性)、RMA(中等活性)和RA(活性)三个等级;按焊接后清洗方式,焊膏可分为:有机溶剂清洗、水清洗、半水清洗和免清洗四种。

2、焊剂的功用及要求:在焊膏中、焊剂是合金焊料粉的载体,其主要的作用是清除被焊件以及合金焊料的表面氧化物,使焊料迅速扩散并附着在被焊金属表面。

对焊剂要求是:A、焊剂与合金焊料粉要均匀;B、要采用高沸点溶剂,防止再流焊时产生飞溅;C、高粘度,使合金焊料粉与溶剂不会分层;D、吸湿性,防止因水蒸汽引起飞溅;E、氯离子含量低。

即具有一定的化学活性;具有良好的热稳定性和润湿性;对焊料的扩展具有促进作用;留存天于基板的焊剂残渣对基板无腐蚀性;具良好的清洗性,氯的含有量在0。

2%(W/W)以下。

助焊剂的物理化学作用是:辅助热传导,去除金属表面和焊料本身的氧化物或其它污染,浸润被焊接金属的表面,覆盖在高温焊料表面,保护金属表面避免氧化和减少熔融焊料表面张力促进焊料扩展和流动,提高焊接质量。

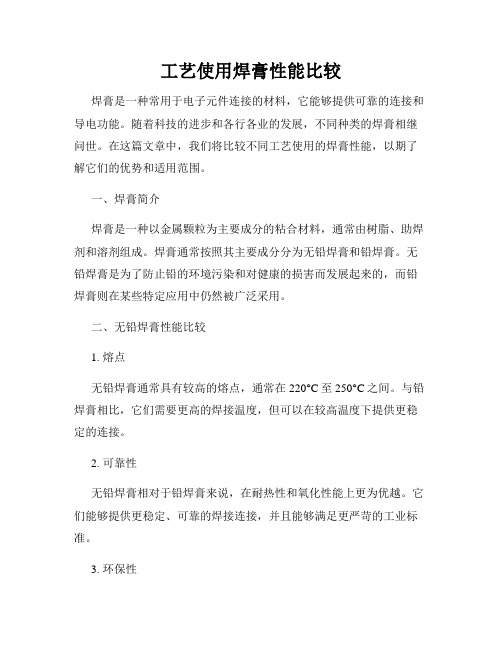

工艺使用焊膏性能比较

工艺使用焊膏性能比较焊膏是一种常用于电子元件连接的材料,它能够提供可靠的连接和导电功能。

随着科技的进步和各行各业的发展,不同种类的焊膏相继问世。

在这篇文章中,我们将比较不同工艺使用的焊膏性能,以期了解它们的优势和适用范围。

一、焊膏简介焊膏是一种以金属颗粒为主要成分的粘合材料,通常由树脂、助焊剂和溶剂组成。

焊膏通常按照其主要成分分为无铅焊膏和铅焊膏。

无铅焊膏是为了防止铅的环境污染和对健康的损害而发展起来的,而铅焊膏则在某些特定应用中仍然被广泛采用。

二、无铅焊膏性能比较1. 熔点无铅焊膏通常具有较高的熔点,通常在220°C至250°C之间。

与铅焊膏相比,它们需要更高的焊接温度,但可以在较高温度下提供更稳定的连接。

2. 可靠性无铅焊膏相对于铅焊膏来说,在耐热性和氧化性能上更为优越。

它们能够提供更稳定、可靠的焊接连接,并且能够满足更严苛的工业标准。

3. 环保性由于无铅焊膏不含有有害的铅成分,所以它们更符合环保要求,并且能够减少对环境的污染。

三、铅焊膏性能比较1. 熔点铅焊膏通常具有较低的熔点,通常在183°C至220°C之间。

相比无铅焊膏,它们需要较低的焊接温度,但在高温环境下可能会导致连接不够稳定。

2. 导电性铅焊膏具有良好的导电性能,可以确保良好的电流传输。

这使得它们在一些特定的应用中仍然被广泛采用,比如维修和再制造领域。

3. 焊接性能铅焊膏在焊接工艺中具有较高的可塑性和可操作性,可以更容易地进行精细的焊接操作。

这使得它们在一些需要高精度焊接的应用中得到广泛应用。

四、选择适合工艺的焊膏1. 根据需求选择根据具体的应用需求和工艺环境,选择适合的焊膏材料。

如果强调环保性和可靠性,无铅焊膏是一个更好的选择;如果注重导电性和可操作性,铅焊膏则可能更适合。

2. 工艺优化为了提高焊接质量和效率,可以通过优化工艺参数,如焊接温度、焊接时间和焊接压力等来获得更佳的结果。

3. 进一步研发随着科技的发展,新型的焊膏材料将不断涌现。

焊锡膏的参数与使用

焊锡膏的参数与使用焊锡膏是一种常用的焊接辅助材料,其参数和使用方法会对焊接质量产生重要影响。

下面是关于焊锡膏的一些重要参数和使用注意事项:1. 成分:焊锡膏的主要成分通常是焊锡粉末、活性剂、助焊剂和溶剂。

焊锡粉末是焊接的主要材料,活性剂和助焊剂能增强焊接的可靠性和稳定性,溶剂则使焊锡膏易于涂抹和清洗。

2. 粘度:粘度是焊锡膏涂抹性能的指标,通常用来描述焊锡膏的流动性和湿润性。

低粘度的焊锡膏易于涂抹,但可能会在高温下流动;高粘度的焊锡膏则需要施加更大的力量来涂抹,但更容易保持形状。

3. 熔点:焊锡膏的熔点是指焊接时焊锡粉末开始熔化的温度。

选择合适熔点的焊锡膏很重要,太高的熔点会导致元件损坏,太低的熔点则会导致焊接不牢固。

4. 活性度:焊锡膏中的活性剂能够清除焊接表面的氧化物,提高焊接的质量。

活性度高的焊锡膏能有效清除氧化物,提高焊接可靠性。

5. 储存条件:焊锡膏应储存在干燥、阴凉的地方,避免阳光直接照射。

同时,应避免与空气接触,以防止氧化。

使用注意事项:1. 清洗:焊锡膏在焊接完成后,应及时清洗,以防止残留的焊锡粉末和助焊剂对电路板产生腐蚀。

2. 涂抹:使用焊锡膏时,应避免过量涂抹。

通常建议在焊接点附近涂抹一层薄薄的焊锡膏即可。

3. 温度:焊锡膏的焊接温度应与焊锡粉末的熔点相匹配。

使用时应根据实际情况调整焊接温度。

4. 通风:焊接时,应保持通风良好,避免产生有害气体对人体造成危害。

总之,焊锡膏是一种重要的焊接辅助材料,其参数和使用方法会对焊接质量产生重要影响。

正确选择和使用焊锡膏将有助于提高焊接质量和稳定性。

焊锡膏是一种应用广泛的焊接辅助材料,被广泛用于电子电路板的焊接工艺中,以提高焊接质量和可靠性。

除了之前提到的参数和使用注意事项外,下面将继续介绍焊锡膏的其他相关内容。

6. 焊锡膏的类型:根据不同的应用需求和焊接方式,焊锡膏可以分为无铅焊锡膏和铅锡焊锡膏两种类型。

由于环保的考虑,无铅焊锡膏正在逐渐取代传统的铅锡焊锡膏。

铝钎焊膏(Al-Paste)

铝钎焊膏(Al-Paste)针对不同的部件和焊膏不同的作用,我们的焊膏分4种:1)普通焊膏、2)补焊用(RX)焊膏、3)无复合层支架用焊膏、4)无复合层主板和扁管(H/P)用焊膏。

1)普通焊膏(1)产品特性A、用于单靠钎焊剂(AL-FLUX)难于焊接(素材之间的间距太大)的部位。

据有保护铝管和翅片的作用。

B、焊接后,外观非常干净,而且能获得理想的焊接效果。

(2)产品用途铝钎焊接用(3)使用方法A、使用前一定要搅拌均匀。

B、只取焊接必要的量放在别的容器里使用。

C、待焊接部位涂敷焊膏(或者装在自动涂敷装置涂敷在待焊接部位),完全干燥后放进钎焊炉进行焊接。

(4)存贮方法A、放在阴凉处保管。

B、取出需要量后,一定要密封处理。

C、不得让水等干扰物质混入其中。

(5)配比方法焊膏粉︰稀释剂=7︰3。

也可根据实际情况适当调整配比比例。

2)补焊用焊膏(RX)(1)产品特性A、本产品是膏状非腐蚀性铝钎焊膏,用于钎焊炉里焊接后产生漏洞的部位,有很好的保护铝管和翅片的作用。

B、本产品焊接具有良好的钎焊性,焊接后外表光亮。

(2)产品用途对焊接不良的部位进行补焊用(3)使用方法A、使用前一定要搅拌均匀。

B、只取焊接必要的量放在别的容器里使用。

C、待焊接部位涂敷焊膏(或者装在自动涂敷装置涂敷在待焊接部位),完全干燥后放进钎焊炉进行焊接。

(4)存贮方法A、放在阴凉处保管。

B、取出需要量后,一定要密封处理。

C、不得让水等干扰物质混入其中。

3)无复合层主板和扁管(H/P)用焊膏 4)无复合层支架用焊膏(1)产品特性A、本产品是膏状非腐蚀性铝钎焊剂,用于无表面复合层的铝材部位(主板和扁管、支架)。

B、使用本产品焊接可以获得良好的钎焊性,并可以降低成本。

(2)产品形状膏状(3)产品用途无复合层铝钎焊(4)使用方法A、使用前一定要搅拌均匀。

B、只取焊接必要的量放在别的容器里使用。

C、待焊接部位(主板和扁管、支架)涂敷焊膏(或者装在自动涂敷装置涂敷在待焊接部位),完全干燥后放进钎焊炉进行焊接。

焊膏的使用流程

焊膏的使用流程简介焊膏是一种常用的电子焊接材料,具有良好的导热性和导电性,可以有效地连接电子元件和电路板。

本文将介绍焊膏的使用流程,帮助您正确地使用焊膏进行电子焊接。

准备工作在使用焊膏之前,有一些必要的准备工作需要完成,以确保焊接过程的顺利进行。

1.准备焊接器具–焊接笔或焊枪:用于施加热量的工具,可选择适合您的需求和经验的工具。

–焊锡:用于导电和连接元件的材料,可选择适合您的焊接项目的合适规格的焊锡丝。

–插座:用于固定电子元件和电路板,确保焊接过程中的稳定性。

2.安全措施–戴上防静电手套:防止静电对电子元件的损坏。

–做好通风工作:焊接过程中会产生有害气体,确保工作环境通风良好。

焊膏使用流程接下来,我们将介绍焊膏的具体使用流程,包括焊接准备、焊接步骤和焊后处理。

焊接准备在开始焊接之前,有一些准备工作需要做。

1.清洁工作区–确保工作台面干净整洁,没有杂物。

–清除灰尘和油脂,以确保焊接的质量。

2.打磨金属表面–使用细砂纸或砂轮打磨金属表面,以去除氧化层和污垢,提高焊接效果。

焊接步骤接下来,我们将详细介绍焊膏的使用步骤。

1.涂抹焊膏–将焊膏涂抹在需要焊接的电子元件和电路板上。

–使用刮刀或类似工具将焊膏均匀涂抹在金属焊点位置上。

2.加热焊膏–使用焊接笔或焊枪进行加热。

–将焊膏加热至其熔点,使其变成液态并与焊点接触。

3.连接元件–将需要焊接的电子元件放置在焊点上。

–确保元件与焊点接触,然后等待焊锡冷却。

4.焊接质量检查–检查焊接结果是否均匀、牢固。

–检查焊接点是否与电路板接触良好。

焊后处理焊接完成后,需要进行一些焊后处理工作。

1.清洁焊接区–使用洁净的无纺布或棉球擦拭焊接区域。

–清除焊接过程中产生的残留焊膏和焊锡。

2.检查焊接质量–使用万用表等测试工具检测焊接点的电阻和连接性。

–确保焊接良好且能正常工作。

总结本文介绍了焊膏的使用流程,包括准备工作、焊接步骤和焊后处理。

正确使用焊膏可以保证焊接质量,提高电子元件和电路板的连接稳定性。

焊膏的使用流程为

焊膏的使用流程1. 准备工作在使用焊膏之前,需要做一些准备工作,确保焊接能够顺利进行。

以下是准备工作的步骤:•确认焊接需求:首先需要确认需要焊接的零部件、焊接方式以及焊接方法等信息。

•准备焊接器材:将焊膏和焊接设备准备齐全。

焊膏通常由活性助焊剂、助焊剂和基材组成,根据焊接需求选择合适的焊膏。

•清洁焊接区域:将需要焊接的区域进行清洁,确保没有灰尘、油脂等杂质,以免影响焊接质量。

2. 焊膏的使用一般而言,焊膏可通过以下步骤进行使用:1.打开焊膏:将焊膏的盖子打开,并确认焊膏未过期。

2.涂抹焊膏:使用刮刀或棉签等工具,将焊膏均匀地涂抹在焊接区域上。

注意要避免浪费焊膏,不要涂抹过厚或使用过多的焊膏。

3.将焊接物件放置在焊接区域:将需要焊接的零部件放置在已经涂抹了焊膏的区域上。

4.加热焊接区域:使用焊接设备对焊接区域进行加热。

加热的时间和温度根据焊膏的使用说明进行调整,一般来说,加热时间较短,温度适中即可。

5.看到焊接效果:当焊膏加热溶化后,会形成液态,并将焊接区域覆盖,等到焊接区域冷却后,焊接任务即可完成。

3. 注意事项在使用焊膏的过程中,需要注意以下事项:•确认焊膏的存储条件:焊膏在未打开的情况下应密封存放在阴凉干燥的地方,避免阳光直射和高温。

•避免过度使用焊膏:使用焊膏时,要避免涂抹过厚或使用过多的焊膏,以免影响焊接质量。

•加热时要注意安全:在加热焊接区域时,要注意安全防护,避免烫伤或引发火灾等意外情况。

•注意焊膏的有效期:焊膏通常有一定的有效期,过期的焊膏可能无法达到预期的焊接效果,应及时更换新的焊膏。

4. 维护与保养在使用焊膏后,需要进行适当的维护与保养,以延长其使用寿命和保持良好的焊接效果。

•封口焊膏:在使用完焊膏后,应将其密封好,防止空气和湿气的侵入。

•清洁焊接设备:使用完焊接器材后,应及时清洁,以免焊膏残留导致设备损坏。

•定期检查:定期检查焊膏的有效期和状态,如有异常应及时更换。

通过以上准备工作、焊膏使用、注意事项以及维护与保养等方面的步骤,我们可以顺利地实施焊接任务,并保证焊接质量的达到预期要求。

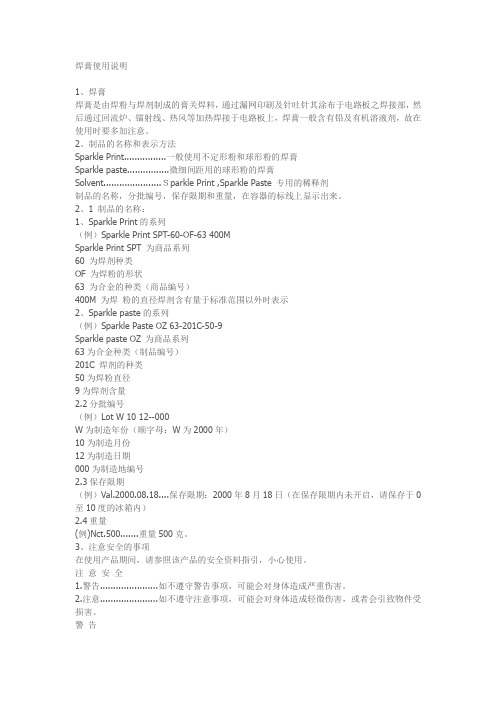

焊膏使用说明

焊膏使用说明1、焊膏焊膏是由焊粉与焊剂制成的膏关焊料,通过漏网印刷及针吐针其涂布于电路板之焊接部,然后通过回流炉、镭射线、热风等加热焊接于电路板上,焊膏一般含有铅及有机溶液剂,故在使用时要多加注意。

2、制品的名称和表示方法Sparkle Print................一般使用不定形粉和球形粉的焊膏Sparkle paste................微细间距用的球形粉的焊膏Solvent......................Sparkle Print ,Sparkle Paste 专用的稀释剂制品的名称,分批编号,保存限期和重量,在容器的标线上显示出来。

2、1 制品的名称:1、Sparkle Print的系列(例)Sparkle Print SPT-60-OF-63 400MSparkle Print SPT 为商品系列60 为焊剂种类OF 为焊粉的形状63 为合金的种类(商品编号)400M 为焊粉的直径焊剂含有量于标准范围以外时表示2、Sparkle paste的系列(例)Sparkle Paste OZ 63-201C-50-9Sparkle paste OZ 为商品系列63为合金种类(制品编号)201C 焊剂的种类50为焊粉直径9为焊剂含量2.2分批编号(例)Lot W 10 12--000W为制造年份(顺字母:W为2000年)10为制造月份12为制造日期000为制造地编号2.3保存限期(例)Val.2000.08.18....保存限期:2000年8月18日(在保存限期内未开启,请保存于0至10度的冰箱内)2.4重量(例)Nct.500.......重量500克。

3、注意安全的事项在使用产品期间,请参照该产品的安全资料指引,小心使用。

注意安全1.警告......................如不遵守警告事项,可能会对身体造成严重伤害。

2.注意......................如不遵守注意事项,可能会对身体造成轻微伤害,或者会引致物件受损害。

焊膏的分类问题回答

焊膏的分类焊膏是电子制造中常用的一种焊接材料,其作用是在焊接过程中提供必要的润湿、防氧化和保护等功能。

根据其成分和使用场景的不同,可以将焊膏分为多种类型。

1. 钎料焊膏钎料焊膏是一种常见的焊接材料,主要由金属粉末和流动剂组成。

钎料焊膏通常用于低温、高密度电子元器件的手工或自动化表面贴装(SMT)工艺中,以实现可靠的连接。

根据不同金属粉末的成分,钎料焊膏又可以分为银基、铜基、镍基、锡基等多种类型。

其中,银基钎料最为常见,具有良好的导电性和导热性,并且能够在较低温度下形成坚固可靠的连接。

2. 焊锡膏焊锡膏是一种主要由锡粉末和流动剂组成的焊接材料。

它通常用于表面贴装(SMT)工艺中,以实现电子元器件与PCB板之间的连接。

根据其使用场景和特性的不同,焊锡膏又可以分为多种类型。

例如,无铅焊锡膏是一种环保型产品,其锡粉末中不含有害物质铅(Pb),适用于符合RoHS标准的电子制造行业;而低温焊锡膏则可以在较低温度下完成焊接,避免对电子元器件产生热损伤。

3. 焊金属膏焊金属膏是一种由金属粉末和流动剂组成的高温焊接材料。

它通常用于电子封装、热管理和高功率LED等领域中,以实现高强度、高可靠性的连接。

根据不同金属粉末的成分和特性,焊金属膏又可以分为银基、铜基、镍基、钼基等多种类型。

其中,银基焊金属膏具有良好的导电性和导热性,并且能够在高温下形成坚固可靠的连接。

4. 涂覆型焊膏涂覆型焊膏是一种将液态或半固态的焊接材料涂覆在PCB板上,并通过加热和冷却过程完成焊接的技术。

它通常用于大型电子元器件的焊接,例如电源模块、电机驱动器等。

根据不同材料的成分和特性,涂覆型焊膏又可以分为多种类型。

例如,无铅涂覆型焊膏是一种环保型产品,其使用过程中不会释放有害物质铅(Pb),适用于符合RoHS标准的电子制造行业。

总之,焊膏是电子制造中不可或缺的一种材料,其分类主要根据成分和使用场景的不同。

在选择和使用时,需要根据具体情况进行综合考虑,并遵循相关标准和规范。

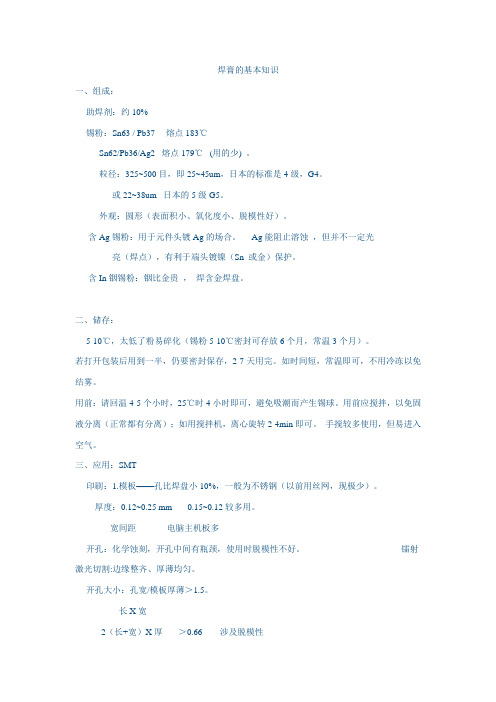

焊膏的基本知识

焊膏的基本知识一、组成:助焊剂:约10%锡粉:Sn63 / Pb37 熔点183℃Sn62/Pb36/Ag2 熔点179℃ (用的少) 。

粒径:325~500目,即25~45um,日本的标准是4级,G4。

或22~38um 日本的5级G5。

外观:圆形(表面积小、氧化度小、脱模性好)。

含Ag锡粉:用于元件头镀Ag的场合。

Ag能阻止溶蚀,但并不一定光亮(焊点),有利于端头镀镍(Sn 或金)保护。

含In铟锡粉:铟比金贵,焊含金焊盘。

二、储存:5-10℃,太低了粉易碎化(锡粉5-10℃密封可存放6个月,常温3个月)。

若打开包装后用到一半,仍要密封保存,2-7天用完。

如时间短,常温即可,不用冷冻以免结雾。

用前:请回温4-5个小时,25℃时4小时即可,避免吸潮而产生锡球。

用前应搅拌,以免固液分离(正常都有分离);如用搅拌机,离心旋转2-4min即可。

手搅较多使用,但易进入空气。

三、应用:SMT印刷:1.模板——孔比焊盘小10%,一般为不锈钢(以前用丝网,现极少)。

厚度:0.12~0.25 mm 0.15~0.12较多用。

宽间距电脑主机板多开孔:化学蚀刻,开孔中间有瓶颈,使用时脱模性不好。

镭射激光切割:边缘整齐、厚薄均匀。

开孔大小:孔宽/模板厚薄>1.5。

长X宽2(长+宽)X厚>0.66 涉及脱模性对于细间距IC:开孔面积需要小于焊盘面积,0. 3~0.5mm面积比为0.9, 0.2mm面积比为0.8。

四、钢板:1. 用后要洗彻底:孔底会有锡膏易凝固,溶剂洗不掉只能用刀刮,孔变小焊后少锡;使用中刮5-6遍后要洗一次,否则,底部有间隙会有锡膏残余易产生锡珠。

不用的焊孔用胶纸贴上。

2. 擦洗钢板:干法-----擦板纸,设定后自动几次按一下;湿法-----水份要少。

酒精、甲醇不好,含水多,不易晾干,如不吹干会有残余水珠,回流时就会产生锡珠。

水还能使膏溢流,外观不整齐焊点四周不干净。

一般用异丙醇(IPA)清洗。

3.钢板磨损后会产生不良,建议3万片换钢板五、刮刀:材质为不锈钢应用的较多,硬度为85-90合适,机印时效果好且不易变形。

焊膏的分类

焊膏的分类介绍焊膏是电子制造过程中必不可少的材料之一,它在焊接过程中起到润湿、保护、导电和传热等多种作用。

根据不同的需求和应用场景,焊膏可以被分为不同的分类。

本文将详细介绍焊膏的分类及其特点。

无铅焊膏和有铅焊膏无铅焊膏无铅焊膏是近年来在电子制造业中得到广泛应用的一种焊接材料。

由于环保和健康的考虑,许多国家和地区已经禁止使用含铅焊膏。

无铅焊膏由于其低温焊接特性以及对焊接质量的要求较高,因此在一些高端电子产品的制造中得到了广泛应用。

无铅焊膏的特点: - 低温熔点:无铅焊膏通常具有较低的熔点,这有助于减少焊接温度对电子元器件的损害。

- 高可靠性:无铅焊膏在焊接过程中可以提供良好的润湿性和可靠的焊点连接。

- 环保健康:无铅焊膏不含有害的铅成分,符合环保和健康要求。

有铅焊膏有铅焊膏在过去是电子制造业中常用的焊接材料。

它的主要成分是锡和铅,具有较高的熔点和良好的润湿性,适用于一些对焊接质量要求较低的应用场景。

有铅焊膏的特点: - 高熔点:有铅焊膏通常具有较高的熔点,这有助于提高焊接连接的可靠性。

- 良好的润湿性:有铅焊膏可以在焊接过程中提供良好的润湿性,有助于焊接材料与焊接表面的接触。

- 低成本:由于铅是一种便宜的材料,有铅焊膏相对于无铅焊膏来说成本更低。

水溶性焊膏和无水溶性焊膏水溶性焊膏水溶性焊膏是一种可以通过水洗去除的焊接材料。

它主要由活性剂、助焊剂和树脂等成分组成。

水溶性焊膏在焊接后需要通过水洗的方式将残留在焊接表面的焊膏清除,以确保焊接质量。

水溶性焊膏的特点: - 容易清洗:水溶性焊膏可以通过水洗的方式将焊膏残留物清除,清洗过程相对简单。

- 环境友好:水溶性焊膏不含有机溶剂,对环境友好,符合环保要求。

- 高温稳定性:水溶性焊膏具有较好的高温稳定性,可以在高温环境下保持稳定的焊接性能。

无水溶性焊膏无水溶性焊膏是一种不需要水洗的焊接材料。

它主要由助焊剂和树脂等成分组成。

无水溶性焊膏在焊接后不需要进行清洗,可以直接使用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

深圳市菲尼的科技有限公司焊膏分类及焊膏使用介绍焊膏概述:隨著再流焊技術的應用,焊膏已成為表面組裝技術(SMT)中最要的工藝材料,近年來獲得飛速發展。

在表面組裝件的回流焊中,焊膏被用來實施表面組裝元器件的引線或端點與印製板上焊盤的連接。

焊膏塗覆是表面組裝技術一道關鍵工序,它將直接影響到表面組裝件的焊接品質和可靠性。

由焊膏產生的缺陷占SMT中缺陷的60%—70%,所以規範合理使用焊膏顯得尤為重要。

本文結合本部門使用的經驗來介紹焊膏的一些特性和使用儲存的方法。

焊膏的構成:焊膏是一種均質混合物,由合金焊料粉,糊狀焊劑和一些添加劑混合而成的具有一定粘性和良好觸變性的膏狀體。

在常溫下,焊膏可將電子元器件初粘在既定位置,當被加熱到一定溫度時(通常1830C)隨著溶劑和部分添加劑的揮發,合金粉的熔化,使被焊元器件和焊盤連在一起,冷卻形成永久連接的焊點。

對焊膏的要求是具有多種塗布方式,特別具有良好的印刷性能和再流焊性能,並在貯存時具有穩定性。

焊膏的主要成分:合金焊料粉,合金焊料粉是焊膏的主要成分,約占焊膏重量的85%—90%。

常用的合金焊料粉有以下幾種:錫–鉛(Sn –Pb)、錫–鉛–銀(Sn –Pb –Ag)、錫–鉛–鉍(Sn –Pb –Bi)等。

焊膏的主要成分配比:合金焊料粉的成分和配比以及合金粉的形狀、粒度和表面氧化度對焊膏的性能影響很大,因此製造工藝較高。

幾種常用合金焊料粉的金屬成分、熔點,最常用的合金成分為Sn63Pb37。

Sn63Pb37和Sn62Pb36Ag2,其中Sn63Pb37的熔點為183C,共晶狀態,摻入2%的銀以後熔點為179℃,為共晶狀態,它具有較好的物理特性和優良的焊接性能,且不具腐蝕性,適用範圍廣,加入銀可提高焊點的機械強度。

合金焊料粉的形狀:合金焊料粉的形狀可分為球形和橢圓形(無定形),它們對焊膏性能的影響見表1.由此可見,球形焊料具有良好的性能。

常見合金焊料粉的顆粒度為(200/325)目,對細間距印刷要求更細的金屬顆粒度。

合金焊料粉的表面氧化度與製造過程和形狀、尺寸有關。

相對而言,球狀合金焊料粉的氧化度較小,通常氧化度應控制在0.5%以內,最好在10%—4%以下。

一般,由印刷鋼板或網版的開口尺寸或注射器的口徑來決定選擇焊錫粉顆粒的大小和形狀。

不同的焊盤尺寸和元器件引腳應選用不同顆粒度的焊料粉,不能都選用小顆粒,因為小顆粒有大得多的表面積,使得焊劑在處理表面氧化時負擔加重,表二為常用焊膏Sn62Pb36Ag2的物理特性。

表1 合金焊料粉的形狀對焊膏性能的影響焊膏的物理特性表2 Sn62Pb36Ag2在焊膏中,焊劑是合金焊料粉的載體,其主要的作用是清除被焊件以及合金焊料粉的表面氧化物,使焊料迅速擴散並附著在被焊金屬表面。

對焊劑的要求主要有以下幾點:a 焊劑與合金焊料粉要混合均勻;b 要採用高沸點溶劑,防止再流焊時產行飛濺;c 高粘度,使合金焊料粉與溶劑不會分層;d 低吸濕性,防止因水蒸汽引起飛濺;e 氯離子含量低。

焊劑的組成:通常,焊膏中的焊劑應包括以下幾種成分:活性劑、成膜劑和膠粘劑、潤濕劑、觸變劑、溶劑和增稠劑以及其他各類添加劑。

焊劑的活性:對焊劑的活性必須控制,活性劑量太少可能因活性差而影響焊接效果,但活性劑量太多又會引起殘留量的增加,甚至使腐蝕性增強,特別是對焊劑中的鹵素含量更需嚴格控制,表3列出了三種不同的鹵素含量對其性能的影響。

對免清洗焊膏,焊劑中鹵素含量必須小於0.05%,甚至完全不含鹵素,其活性主要靠加入有機酸來達到。

表3 不同鹵素含量的焊劑焊劑中鹵素含量焊膏的組成及分類焊膏中的合金焊料粉與焊劑的通用配比見表四。

表4 焊膏中焊料粉與焊劑的配比成分重量比(%)體積比(%)合金焊料粉85—90 60—50焊劑15—10 40—50其實,根據性能要求,焊劑的重量比還可擴大至8%—20%。

焊膏中的焊劑的組成及含量對塌落度、粘度和觸變性等影響很大。

金屬含量較高(大於90%)時,可以改善焊膏的塌落度,有利於形成飽滿的焊點,並且由於焊劑量相對較少可減少焊劑殘留物,有效防止焊球的出現,缺點是對印刷和焊接工藝要求較嚴格;金屬含量較低(小於85%)時,印刷性好,焊膏不易粘刮刀,漏版壽命長,潤濕性好,此外加工較易,缺點是易塌落,易出現焊球和橋接等缺陷。

對通常的再流焊工藝,金屬含量控制在88%—92%範圍內,氣相再流焊可控制在85%左右。

對細間距元器件的再流焊,為避免塌落,金屬含量可大於92%,焊膏的分類可以按以下幾種方法:按熔點的高低分:一般高溫焊膏為熔點大於250℃,低溫焊膏熔點小於1500C,常用的焊膏熔點為1790C—1830C,成分為Sn63Pb37和Sn62Pb36Ag2。

按焊劑的活性分:一般可分為無活性(R),中等活性(RMA)和活性(RA)焊膏。

常用的為中等活性焊膏。

按清洗方式分為有機溶劑清洗型,水清洗型,半水清洗型和免清洗型焊膏。

常用的一般為免清洗型焊膏,在要求比較高的產品中可以使用需清洗的的焊膏。

焊膏的應用特性SMT對焊膏有以下要求:應用前具有的特性:焊膏應用前需具備以下特性:具有較長的貯存壽命,在0—100C下保存3 —6個月。

貯存時不會發生化學變化,也不會出現焊料粉和焊劑分離的現象,並保持其粘度和粘接性不變。

吸濕性小、低毒、無臭、無腐蝕性。

塗布時以及回流焊預熱過程中具有的特性:能採用絲網印刷、漏版印刷或注射滴塗等多種方式塗布,要具有良好的印刷性和滴塗性,脫模性良好,能連續順利進行塗布,不會堵塞絲網或漏版的孔眼以及注射用的管嘴,也不會溢出不必要的焊膏。

有較長的工作壽命,在印刷或滴塗後通常要求能在常溫下放置12—24小時,其性能保持不變。

在印刷或塗布後以及在再流焊預熱過程中,焊膏應保持原來的形狀和大小,不產生堵塞。

再流焊加熱時具有的特徵:良好的潤濕性能。

要正確選用焊劑中活性劑和潤濕劑成分,以便達到潤濕性能要求。

不發生焊料飛濺。

這主要取決於焊膏的吸水性、焊膏中溶劑的類型、沸點和用量以及焊料粉中雜質類型和含量。

形成最少量的焊球。

它與諸多因素有關,既取決於焊膏中氧化物含量、合金粉的顆粒形狀及分佈等因素,同時也與印刷和再流焊條件有關。

再流焊後具有的特性:具有較好的焊接強度,確保不會因振動等因素出現元器件脫落。

焊後殘留物穩定性能好,無腐蝕,有較高的絕緣電阻,且清洗性好。

焊膏的選用焊膏的選用主要根據工藝條件,使用要求及焊膏的性能。

可以參考以下幾點來選用不同的焊膏:具有優異的保存穩定性。

具有良好的印刷性(流動性、脫版性、連續印刷性)等。

印刷後在長時間內對SMD持有一定的粘合性。

焊接後能得到良好的接合狀態(焊點)。

其焊接成分,具高絕緣性,低腐蝕性。

對焊接後的焊劑殘渣有良好的清洗性,清洗後不可留有殘渣成分。

焊膏的申購焊膏應根據需要提前2周採購,由工程師根據產品確定焊膏的型號和數量,報專案經理批准後購買,一般1—2周內到貨。

另外,如批量生產需要較多的焊膏,應保證有至少1周的焊膏使用量,一般為8罐左右,提前購買。

焊膏使用和貯存的注意事頂焊膏購買到貨後,應登記到達時間、保質期、型號,並為每罐焊膏編號。

焊膏應以密封形式保存在恒溫、恒濕的冰箱內,溫度在約為(2—10)0C,溫度過高,焊劑與合金焊料粉起化學反應,使粘度上升影響其印刷性;溫度過低(低於00C),焊劑中的松香會產生結晶現象,使焊膏形狀惡化。

焊膏使用時,應提前至少2小時從冰箱中取出,寫下時間、編號、使用者、應用的產品,並密封置於室溫下,待焊膏達到室溫時打開瓶蓋。

如果在低溫下打開,容易吸收水汽,再流焊時容易產行錫珠。

注意:不能把焊膏置於熱風器、空調等旁邊加速它的升溫。

焊膏開封後,應至少用攪拌機或手工攪拌5分鐘,使焊膏中的各成分均勻,降低焊膏的粘度。

注意:用攪拌機進行攪拌時,攪拌頻率要慢,大約1—2轉/秒鐘。

焊膏置於漏版本上超過30分鐘未使用時,應先用絲印機的攪拌功能攪拌後再使用。

若中間間隔時間較長,應將焊膏重新放回罐中並蓋緊瓶蓋,再次使用應按4)進行操作。

根據印製板的幅面及焊點的多少,決定第一次加到漏版上的焊膏量,一般第一次加200—300克,印刷一段時間後再適當加入一點。

焊膏印刷後應在24小時內貼裝完,超過時間應把焊膏清洗後重新印刷。

焊膏開封後,原則上應在當天內一次用完,超過時間使用期的焊膏絕對不能使用。

從漏版上刮回的焊膏也應密封冷藏。

10)焊膏印刷時間的最佳溫度為250C±30C,溫度以相對濕度60%為宜。

溫度過高,焊膏容易吸收水汽,在再流焊時產生錫珠。

焊膏的塗布塗布焊膏的方法主要有三種:注射滴塗、絲網印刷和漏版印刷。

注射滴塗是採用專門的分配器(Dispensor)或手工來進行的,採用桶狀焊膏,一般適合小批量生產。

絲網印刷是採用尼龍或不銹鋼絲狀材料編成絲網,並在上面刻出圖形,把焊膏漏印到PCB板上,一般適合組裝密度不高的中小批量生產。

而我們最常用到的是漏版印刷,採用黃銅或不銹鋼鋼片,在上面刻出圖形,把焊膏印刷到PCB板上。

漏版的製作有三種方法:蝕刻、鐳射和電鑄法。

電鑄法。

電鑄法由於加工成本高,在國內還沒有流行,蝕刻法由於其弱點,一般只能用0.5mm 間距以上的產品,鐳射法由於精度高,孔壁光滑,容易脫模,價格比電鑄法便宜,比蝕刻法也貴不了多少,特別近來的廠家採用在孔壁上拋光的立方法,去除了毛刺,所以近來應用較廣,它適合0.3mm以上間距的印刷。

鐳射漏版一般採用0.05—1.00mm的鋼片製作,常用的厚度為0.12mm—0.2mm之間。

現在也有使用聚脂片製作,孔壁沒有毛刺,使用橡膠刀,壽命也很長,但製作成本很高。

國內很少使用。

焊接不良因及解決方法焊膏品質、印刷和再流焊等諸多因素可能引起焊接不良,據統計,大約有70%以上的缺陷是與焊膏印刷和再流焊過程有關。

表五列出了一些常見的缺陷和解決方法。

焊膏的再利用和報廢原則上,焊膏在開封後必須在一天之內用完,否則剩餘的焊膏就不能再使用,但是根據我們現在的經驗,還是可以做焊膏的再利用,可以參考以下幾點來使用:對於通信類高科技產品和中試專案,考慮到它們的要求較高,一般使用新焊膏,且應該在使用期之內。

對於民用產品和要求不高的簡單的產品,可以使用上面產品使用剩餘的焊膏。

焊膏在使用之後,焊劑含量會降低,因此可以在裏面加入一點焊劑可以明顯改善其將效果。

使用期外的焊膏不可使用,但未開封的可以用到民用產品或要求不高的產品中,根據需要在其中加入少許焊劑。

使用期外剩的焊膏可以申請報廢,報廢的程式是先由操作工通知工程師,並填寫焊膏報廢申請單,由主任批准後即可報廢。

注意:報廢後的焊膏應放置在指定的容器中,不可隨便當垃圾處理以免污染環境。

表5 焊接缺陷和解決方法缺陷原因對策橋接焊膏塌落焊膏太多加速度過快增加焊膏金屬含量或粘度、換焊膏降低刮刀壓力調整回流焊溫度曲線虛焊元件和焊盤可焊性差再流焊溫度和升溫速度不當印刷參數不正確加強對PCB和元件的篩選調整回流焊溫度曲線減小焊膏粘度,改變刮刀壓力和速度錫珠加熱速度過快焊膏吸收了水分焊膏被氧化PCB焊盤污染元器件安放壓力過大焊膏過多調整回流焊溫度曲線降低環境濕度採用新焊膏,縮短預熱時間增加焊膏的活性減少壓力降低刮刀壓力冷焊加熱溫度不適合焊膏變質預熱過度,時間過長或溫度過高調整回流焊溫度曲線換新焊膏改進預熱條件焊膏塌落焊膏粘度低觸變性差環境溫度高選擇合適的焊膏控制環境溫度焊點錫少焊膏不夠焊盤和元器件可焊性差再流焊時間少增厚漏版,增加刮刀壓力改善可焊性增加再流焊的時間焊點錫多漏版開口過大焊膏粘度小減小漏版開口增加焊膏粘度元件豎立安放位置移位焊膏中的焊劑使元件浮起印刷焊膏厚度不夠加熱速度過快且不均勻焊盤設計不合理元件可焊性差採用了Sn63Pb37焊膏調整印刷參數和安放位置採用焊劑量少的焊膏增加印刷厚度調整回流焊溫度曲線合理設計焊盤採用含銀和鉍的焊膏選用可焊性好的焊膏元件移位安放位置不對焊膏量不夠或安放壓力不夠焊膏中焊劑量過多校準元件位置加大焊膏量和安放壓力增加焊膏中的焊劑量參考文獻1 《SMT工藝材料》.四川省電子學會SMT專委會.1999,12 《印製電路與貼裝》深圳電子行業協會3 《SMT工程師使用手冊》江蘇省SMT專業委員會.宣大榮4 《北京表面安裝技術》北京電子學會表面安裝技術委員會,1999,65 《全國第六屆裝聯學術交流會論文集》,中國電子學會生產技術分會裝聯專業委員會.1999,武漢東方通信股份有限公司技術中心。