110甲基乙烯基硅橡胶

合盛硅业新员工考试题之欧阳计创编

合盛硅业(鄯善)有限公司新进员工培训工艺管理考试试卷部分:姓名:分数:考试时间:60分钟新员工考试试一、选择题(2分每题)1、1863年法国科学家弗里德尔/克拉夫茨首先合成有机硅化合物是()A、四甲基硅烷B、四乙基硅烷C、四丙基硅烷D、四丁基硅烷2、不属于水解物裂解精馏的原料与产品有()A、DMCB、二甲基二氯硅烷C、氢氧化钾D、水解物线体3、下列哪种物质的沸点最低()。

A、三甲 B 、二甲C、含氢D、一甲4、下列哪个是我公司主营产品()A、氨基聚醚嵌段硅油B、二甲基硅油C、乙基硅油D、含氢硅油5、硅约占地壳总重量的()A、15.7%B、25.7%C、35.7%D、45.7%6、目前公司采取的二甲基二氯硅烷水解工艺获得的线性体有()A、30%B、50%C、70%D、90%7、裂解精馏工段生产什么产品()A、DMCB、M2 C混炼胶D、白炭黑8、下列哪种产品不属于聚合物()A、含氢硅油B、白炭黑C、107胶 D.生胶9、一甲基三氯硅烷高温水解的产品不包含()A、CO2B、SiO2C、H2OD、SO210、车间代号与名称对应不上的为()A、905水裂解B、910白炭黑C、915硅粉D、908含氢硅油二、填空题(2分每题)1、有机硅,即有机硅化合物,是指含有()键、且至少有一个()是直接与硅原子相连的化合物。

其中,以硅氧键()为骨架组成的聚硅氧烷,是有机硅化合物中为数最多。

2、公司历经十年成长,已成为国内唯一一家专业从事()、()、()等硅基资料生产、研发及销售的国家级高新技术企业。

3、公司有机硅装置年产能,嘉兴(kt/a),泸州(kt/a)。

4、有机硅产品四年夜类()()()()。

5、写出甲醇的化学式(),氯甲烷的化学式()。

6、粗单体中M1是一甲基三氯硅烷,M2(),M3(),MH ()。

7、901单体合成车间使用的原料是()(),主要产品是()。

8、化工单位操纵中精馏的原理是什么?(。

9、901车间粗单体由()、()、()、()、()、()、()组成。

甲基乙烯基硅橡胶

第 4 期何 庆等.甲基乙烯基硅橡胶/溶聚丁苯橡胶并用胶性能的研究251甲基乙烯基硅橡胶/溶聚丁苯橡胶并用胶性能的研究何 庆1,吴友平1*,黄 强2,王有治2(1.北京化工大学北京市先进弹性体工程技术研究中心,北京 100029;2.成都硅宝科技股份有限公司,四川成都 610041)摘要:研究甲基乙烯基硅橡胶(MVQ)/溶聚丁苯橡胶(SSBR)并用胶的性能,探讨并用胶表面能与耐磨和抗湿滑性能的关系。

结果表明:随着MVQ用量的增大,MVQ/SSBR并用胶的物理性能和抗湿滑性能下降,摩擦因数和表面能减小,耐磨性能先提高后降低;当MVQ用量为20份时,MVQ/SSBR并用胶的综合性能最佳;MVQ/SSBR并用胶的表面能与摩擦因数和抗湿滑性能成正比;当MVQ用量小于20份时,MVQ/SSBR并用胶的表面能与耐磨性能成正比。

关键词:甲基乙烯基硅橡胶;溶聚丁苯橡胶;并用胶;表面能;耐磨性能;抗湿滑性能中图分类号:TQ333.93;TQ333.1 文章编号:1000-890X(2020)04-0251-07文献标志码:A DOI:10.12136/j.issn.1000-890X.2020.04.0251近年来,硅橡胶由于不依赖石油资源,并且具有耐高低温及耐老化等优良特性而应用于许多领域。

在所有种类的硅橡胶中,甲基乙烯基硅橡胶(MVQ)是最常用的品种。

但是硅橡胶也具有表面能小和力学强度低的缺点,因而限制了其在轮胎胎面胶中的应用。

首先硅橡胶的Si—O—Si 键角大,分子链柔顺并呈螺旋状排列,非极性的侧链烷基都指向外侧,因此其具有很小的表面能;其次内聚能密度小的特点致使其纯胶的力学强度不高[1]。

溶聚丁苯橡胶(SSBR)是目前高性能轮胎常用的一种橡胶基体,与硅橡胶不同的是其表面性能稳定,力学强度高[2]。

将MVQ与SSBR共混改性,可以发挥硅橡胶耐热和耐老化等优良特性,同时改善其力学性能。

H.Y.Ren等[3]研究了硅烷偶联剂对MVQ/SSBR并用胶性能的影响。

甲基乙烯基硅橡胶

110甲基乙烯基硅橡胶

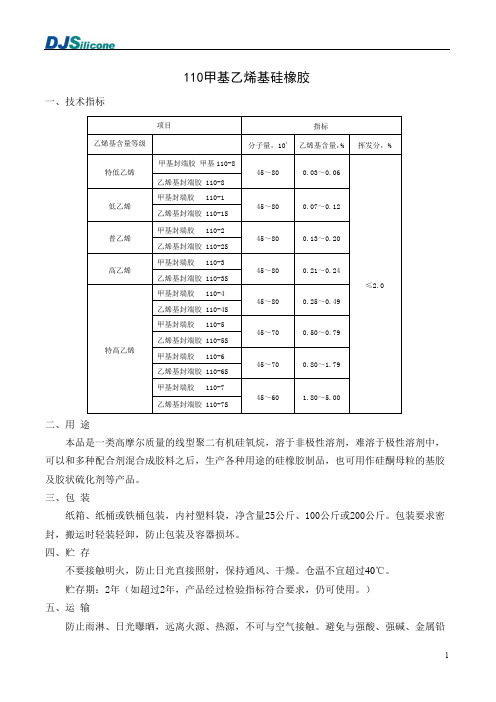

一、技术指标

二、用途

本品是一类高摩尔质量的线型聚二有机硅氧烷,溶于非极性溶剂,难溶于极性溶剂中,可以和多种配合剂混合成胶料之后,生产各种用途的硅橡胶制品,也可用作硅酮母粒的基胶及胶状硫化剂等产品。

三、包装

纸箱、纸桶或铁桶包装,内衬塑料袋,净含量25公斤、100公斤或200公斤。

包装要求密封,搬运时轻装轻卸,防止包装及容器损坏。

四、贮存

不要接触明火,防止日光直接照射,保持通风、干燥。

仓温不宜超过40℃。

贮存期:2年(如超过2年,产品经过检验指标符合要求,仍可使用。

)

五、运输

防止雨淋、日光曝晒,远离火源、热源,不可与空气接触。

避免与强酸、强碱、金属铅

及其化合物接触。

按非危化品运输。

《硅橡胶混炼胶高抗撕、高强度》

硅橡胶混炼胶高抗撕、高强度》国家标准征求意见稿编制说明合盛硅业股份有限公司二〇一五年八月二十五日《硅橡胶混炼胶高抗撕、高强度》国家标准征求意见稿编制说明1工作简况1.1项目背景和立项意义硅橡胶是特种合成橡胶中的重要品种之一,是一种分子主链为Si-O-Si 的无机结构,侧链为有机取代基(主要是甲基) ,兼具无机和有机性能的高分子材料.与一般的有机橡胶相比,具有非常优良的耐热性、耐寒性和耐候性以及电气特性,在航天、航空、汽车、电子电器工业等领域都有广泛的应用。

硅橡胶混炼胶是以线性高聚合度聚有机硅氧烷生胶,添加填料、各种助剂加工而成。

聚有机硅氧烷以Si-O-Si 键为主链,Si 原子上连有甲基和少量乙烯基,分子柔性大,未加补强剂时,分子间作用力弱,物理机械性能较差,尤其是撕裂强度只能达到5~10KN/m,拉伸强度仅有0.4MPa。

这样的缺点使得硅橡胶制品在需要高拉伸强度,高撕裂强度的应用领域使用受限。

从而制约了硅橡胶的广泛使用。

因此,为了能充分利用硅橡胶的上述特性和进一步扩大其在尖端技术领域的应用,高强度硅橡胶的开发成了一项重要的研究课题。

目前国内外专家学者提高硅橡胶拉伸强度和撕裂强度的途径基本都是从硅橡胶生胶、硅橡胶补强填料白炭黑、助剂硅油等三个方面来进行研究。

在研究硅橡胶生胶对硅橡胶拉伸强度和撕裂强度方面,何颖2等人研究得出生胶的分子量越大,硅橡胶的拉伸强度越大。

郭建华3等人研究了生胶的乙烯基含量对硅橡胶撕裂强度的影响。

研究结果显示(1) 高乙烯基含量和低乙烯基含量的硅橡胶并用,当并用胶的乙烯基摩尔分数低于0.15 %时,选用合适的并用比会明显提高并用胶的抗撕裂性能。

当乙烯基摩尔分数为0.15 %的硅橡胶和乙烯摹摩尔分数为0.06 %的硅橡胶按50/50 并用时,并用胶的乙烯基摩尔分数为0.105 %,此时撕裂强度最高,达到45.8 kN/m 。

当并用胶中乙烯基摩尔分数超过0.15 %时,硅橡胶并用比对硫化胶的撕裂性能影响不大。

硅橡胶指标

110甲基乙烯基硅橡胶甲基乙烯基硅橡胶是以优质硅氧烷并引入乙烯基合成的高分子量聚硅氧烷化合物,添加补强剂(二氧化硅)和硫化剂后,在高温下可交联成弹性体。

该系列胶以分子端基不同可分为甲基封端和乙烯基封端两大类。

型号中带"S"的为乙烯基封端的甲基乙烯基聚硅氧烷。

110系列硅橡胶可用于制造模压胶、挤出胶、电绝缘胶、阻燃胶等各类混炼胶。

除下表中所列标准系列外,亦可生产高分子量(70~80万)、高乙烯基含量(≥1%)和低挥发份 < 1%)产品,满足市场需要。

分子量 乙烯基含量 挥发分(104)(%) (%)乙烯基封端胶 110-8 50~700.04~0.06 ≤2.5甲基封端胶 110-150~700.07~0.12乙烯基封端胶 110-1S 甲基封端胶 110-245~700.13~0.20乙烯基封端胶 110-2S 甲基封端胶 110-345~700.21~0.24乙烯基封端胶 110-3S 甲基封端胶 110-450~700.25~0.35 乙烯基封端胶 110-4S 乙烯基封端胶 110-5S 50~60 0.60~0.70 乙烯基封端胶 110-6S 50~600.90~1.10注:指标不在上表所列范围的特殊要求的产品,以合同形式约定。

一般模压胶该产品具有良好的物理机械性能,适合生产普通硅橡胶制品和杂件,普通硅橡胶按键,尤其适用于加颜色制品,模压工艺生产。

一般模压胶性能表NE-5130 NE-5140 NE-5150 NE-5160 NE-5170 NE-5180外观乳白色,淡黄,淡灰色密度 g/cm3 1.09±0.05 1.13±0.05 1.15±0.05 1.18±0.05 1.21±0.05 1.25±0.05硬度邵氏A度30±3 40±3 50±3 60±3 70±3 80±3拉伸强度 MPa≥ 5.0 6.0 7.0 7.0 6.5 6.0扯断伸长率 %≥440 380 320 280 200 150扯断永久变形 %≤8 9 10 10 9 8撕裂强度 kN/m≥15 16 18 18 16 15试片一次硫化条件:175℃×5min硫化剂:活性含量80%的“双-2,5”,加入量0.65%食品型模压胶该产品硫化后透明度好,物理机械性能高,抗黄变性能强。

110 甲基乙烯基硅橡胶 生产工艺

110 甲基乙烯基硅橡胶生产工艺110甲基乙烯基硅橡胶是一种重要的高分子材料,具有优异的耐高温、耐寒性能以及优良的电绝缘性能。

它广泛应用于航空、航天、汽车、电子等领域。

为了生产出高质量的110甲基乙烯基硅橡胶,需要经过以下几个工艺步骤。

原料的准备是生产过程的第一步。

110甲基乙烯基硅橡胶的主要原料包括甲基乙烯基硅橡胶基体、交联剂、填充剂、助剂等。

其中,甲基乙烯基硅橡胶基体是最主要的原料,它是由乙烯基硅烷单体通过聚合反应制得。

交联剂的添加可以提高橡胶的物理性能,填充剂的加入可以增加橡胶的硬度和抗拉强度,助剂则用于改善橡胶的加工性能和稳定性。

第二步是橡胶的混炼。

将原料按照一定的配方比例加入到混炼机中进行混合。

混炼的目的是将各种原料充分分散均匀,使其成为一个均一的胶料。

混炼过程中需要控制好温度和时间,以保证橡胶的质量。

一般情况下,混炼温度在100~150摄氏度之间,混炼时间在30~60分钟左右。

混炼完成后,接下来是橡胶的成型。

成型是将胶料加工成所需形状的过程。

常见的成型方法包括挤出、压延、压制等。

其中,挤出是最常用的成型方法之一。

在挤出过程中,将胶料加入到挤出机中,通过加热和压力作用,将橡胶挤出模具,形成所需的产品形状。

成型温度和压力的控制是保证成型质量的关键。

成型完成后,还需要对橡胶进行硫化处理。

硫化是将橡胶中的硫和交联剂反应,形成硫化交联网络的过程。

硫化可以提高橡胶的强度、耐磨性和耐温性能。

常用的硫化方法有热硫化和加热硫化两种。

热硫化是将成型的橡胶制品放入硫化炉中,在一定的温度下进行硫化。

加热硫化是将成型的橡胶制品放入加热板中,通过加热板的加热作用,使橡胶硫化。

经过硫化处理的橡胶制品需要进行后处理。

后处理的目的是去除硫化产物和改善橡胶的表面性能。

常见的后处理方法有洗涤、除臭、热处理等。

洗涤是将橡胶制品放入洗涤机中,用清洁剂进行清洗,去除硫化产物。

除臭是通过加热处理橡胶制品,使其产生挥发性物质,从而去除橡胶的异味。

耐高温无卤阻燃硅橡胶的研究

耐高温无卤阻燃硅橡胶的研究张旭文,姜宏伟3(华南理工大学材料科学与工程学院,广东广州 510640) 摘要:以N ,N 21,22二乙基2双(1,3,52三嗪22,4,62三胺)(ET T )为阻燃剂、硼酸锌和氧化锌为阻燃协效剂,制备耐高温无卤阻燃甲基乙烯基硅橡胶(MVQ )材料,并研究其阻燃性能、物理性能和耐热空气老化性能。

结果表明,当阻燃剂ET T 用量为56份、硼酸锌用量为3份、氧化锌用量为1份时,MVQ 垂直燃烧级别达到FV 20,氧指数为38,综合物理性能和耐热空气老化性能均较好。

关键词:甲基乙烯基硅橡胶;阻燃剂;阻燃性能;耐热空气老化性能中图分类号:TQ330.38+7;TQ333.93 文献标识码:A 文章编号:10002890X (2010)0520286205 作者简介:张旭文(19842),男,湖北襄樊人,华南理工大学在读硕士研究生,主要从事阻燃剂的合成与应用研究。

3通讯联系人 硅橡胶具有耐高低温、耐老化、电绝缘性能好等特点,在国民经济的许多领域得到广泛应用[1]。

但硅橡胶本身易燃,限制了其在交通工具、家用电器、电子电气和航空航天器等领域的应用,因此开发高阻燃性硅橡胶已成为必然趋势。

在硅橡胶阻燃方面,通过加入阻燃剂制备阻燃硅橡胶制品具有工艺简单和加工方便等优点。

硅橡胶本身具有良好的耐热性能,实用耐热温度为250℃甚至更高[224],因此要求所添加的阻燃剂具有较好的热稳定性,不影响硅橡胶高温下长期使用。

由于环保法规对卤素阻燃剂的限制,无卤阻燃硅橡胶近年来受到广泛关注,并已取得了一定进展。

通常用于硅橡胶的无卤阻燃剂主要是氢氧化铝、氢氧化镁、硼酸锌、三聚氰胺和含铂化合物等。

氢氧化铝无机阻燃剂具有良好的阻燃和环保性能,但其热稳定性较差,通常在200℃开始受热分解脱去结晶水[5]。

氢氧化镁虽然具有较好的热稳定性,但对硅橡胶的阻燃效果较差,需要较大用量才能达到阻燃要求,对硅橡胶的加工性能和物理性能损害较大[6,7]。

甲基乙烯基硅橡胶

第 3 期陈勇前等.甲基乙烯基硅橡胶/溶聚丁苯橡胶并用胶在轮胎胎面胶中的应用研究199甲基乙烯基硅橡胶/溶聚丁苯橡胶并用胶在轮胎胎面胶中的应用研究陈勇前1,何 庆2,杨 林1,胡潇然1,黄 强1*,吴友平2(1.成都硅宝科技股份有限公司,成都 610041;2.北京化工大学先进弹性体材料研究中心,北京 100029)摘要:采用甲基乙烯基硅橡胶(MVQ)与溶聚丁苯橡胶(SSBR)并用制备胎面胶,并与传统SSBR胎面胶的性能进行对比。

结果表明,与SSBR胶料相比,加入相容剂T的SSBR/MVQ并用胶硫化特性和物理性能并未显著下降,耐磨性能提高,生热和滚动阻力降低,符合高性能轮胎胎面胶需求。

关键词:胎面胶;甲基乙烯基硅橡胶;溶聚丁苯橡胶中图分类号:TQ333.93;TQ333.1;TQ336.1 文章编号:1000-890X(2019)03-0199-04文献标志码:A DOI:10.12136/j.issn.1000-890X.2019.03.0199橡胶材料因其特有的高弹性,被广泛应用于航空航天、道桥建筑、汽车能源等国民经济支柱领域,具有重要的战略地位[1]。

据统计,轮胎行业的橡胶消费量占据了橡胶总消费量的60%以上,而目前天然橡胶(NR)产量有限、石油资源日益枯竭的状况正严重制约着轮胎行业的发展,因此,非石油基轮胎用橡胶原材料的开发已经迫在眉睫[2]。

硅橡胶源于硅矿石,其制备不依赖石油资源,是一种非石油基橡胶材料。

另外,硅橡胶分子主链中的Si—O键键能(443.5 kJ·mol-1)比一般橡胶分子主链的C—C键键能(355 kJ·mol-1)高,因而与一般石油基橡胶相比,具有优异的耐候和耐老化等性能特点。

但硅橡胶强度低,单一使用时受限,将其与其他橡胶并用部分替代NR或石油基合成橡胶应用于轮胎行业,不仅能减小轮胎行业对NR或石油基合成橡胶的消耗,还能在发挥硅橡胶优良特性的同时不损害并用胶的力学性能,实现轮胎行业的可持续发展。

防霉菌硅橡胶

关于防霉菌硅橡胶的使用说明硅橡胶具有优异的耐热性、耐寒性、介电性、耐臭氧和耐大气老化等性能,硅橡胶突出的性能是使用温度宽广,但在一些恶劣环境使用中,如海上作业及户外作业的设备、经常处于潮湿环境中无人值守的通信基站上,硅橡胶基体会受到霉菌的侵蚀,导致其发霉、长毛,进而使硅橡胶失去了其本身的性能, 甚至会对仪器造成损伤。

实验证明防霉菌硅橡胶能有效抑制霉细胞生长,从而更好的保护设备。

实验内容:一、主要原材料1、甲基乙烯基硅橡胶,110-2;气相法白炭黑;过氧化物双-2,5;防霉剂1(F1):JKCIDE-SZ99P;防霉剂2(F2):JKCIDE-ST3200;防霉剂3(F3):Kathon 910SB。

二、式样制备1、甲基乙烯基硅橡胶100,白炭黑变量,双-2,5 变量, TAIC 变量,脱模剂变量,防霉剂变量。

2、开炼机混炼:在Φ160mm×320mm型开炼机,上将硅橡胶包辊,然后依次加入白炭黑、助硫化剂、硫化剂等,混炼至混合均匀,薄通三遍,出片。

3、硫化工艺:一段硫化是在25t平板硫化机硫化,条件为175℃×10MPa×15min。

二段硫化在电热鼓风干燥箱中进行,条件为200℃×4h。

三、分析与测试1、硫化特性:用MR-C3无转子硫化仪测试复合胶的硫化曲线,胶烧时间是t10,正硫化时间是t90,复合胶的最小剪切扭矩ML,最大剪切扭矩MH,ΔM=MH-ML。

2、力学性能:采用CMT4104型电子拉力机,按GB/T 528-2009和GB/T 531-2008测试导电硅橡胶复合材料的力学性能。

3、防霉性能:硫化胶的防霉性能按GB 进行测试,测试的菌种包括黑曲霉、土曲霉和绿色木霉等八种菌种。

结果分析:一、防霉剂种类和用量对硫化胶物理机械性能的影响实验首先考察了防霉剂种类和用量对硅橡胶的基体硅橡胶物理机械性能的影响。

从表1可以看出,不同种类的防霉剂均对硅橡胶性能有明显的影响,均随添加量的增加,硫化胶拉伸强度下降;液体防霉剂(F2、F3)组,硬度随添加量增加而降低。

橡胶牌号

精心整理附?录?A

主要特征数码规定

(补充件)

注:多羟基化合物种类用下列数值表示:?1——聚己二酸—乙二醉—丙二醇,?2——聚己二酸—丁二醇,?3——?—己内酯,?4——聚丙二:醇,5——聚四氢呋喃,?6——聚四氢呋喃—环氧乙烷,7——聚四氢呋喃—环氧丙烷。

?

附?录?B

合成橡胶牌号

续表B2

B.4?丁二烯橡胶(表B4)

表B4

续表B5

注:有“*”者,门尼粘度为M1+4100℃。

B.6?液体丁腈橡胶(表B6)

表B6

注:三元乙丙橡胶第三位数表示第三单体,?1——双环戌二烯,?2——乙叉降冰片烯。

B.8?丁基橡胶(表B8)

表B8

B.9?异戊橡胶(表B9)

表B9

????注:硅橡胶第三,四两位数为序号,根据基团含量,分子量等差异编排序号。

?

B.12?聚氨酯橡胶(表B12)

表B12

B.14?液态聚硫橡胶(表B14)

表B14

B.15?氯磺化聚乙烯(表B15)

表B15

?本标准由兰州化学工业公司化工研究院负责起草。

?本标准主要起草人陈淑芬。

?自本标准实施之日起,原化学工业部部标准HG4—1056—77《合成橡胶命名方法》作废。

合成橡胶牌号规定

1 适用范围本标准适用于制定合成橡胶的品种牌号,不适用于胶乳。

2 合成橡胶牌号规定合成橡胶牌号规定用橡胶品种代号和四位阿拉伯数字组成。

2.1 合成橡胶品种代号合成橡胶采用GB 5576—85《合成橡胶命名》中规定的橡胶品种代号表示。

2.2 阿拉伯数字位数的有关规定规定四位数中前两位数表示橡胶品种的主要特征。

主要特征可分别以单体类型、结构含量、结合单体量、催化体系以及加工方式等表示。

四位数中后两位数是根据充填情况、污染程度,门尼粘度或分子量等不同性能编排的序号(个别橡胶品种另有规定除外)。

产品污染程度和充填情况多以第三位数表示,门尼粘度或分子量以第四位数表示,按低、中、高顺序编排序号。

2.3 乳聚丁苯橡胶牌号乳聚丁苯橡胶牌号编制方法,与国际合成橡胶生产者协会(IISRP)规定的系列相同。

即以SBRl000系列表示热聚胶,SBR 1500系列表示冷聚胶,SBR 1600系列表示充炭黑胶,SBR 1700系列表示充油胶,SBR 1800系列表示充油炭黑母胶。

2.4 液体橡胶牌号液体橡胶牌号规定以橡胶品种代号右下角加英文字母小写体1和四位阿拉伯数字表示。

前两位数为主要特征,后两位数为序号。

2.5 主要特征数码规定见附录A(补充件)。

附录A内列有:橡胶品种名称,橡胶品种代号和主要特征的具体规定。

2.6 合成橡胶牌号见附录B(补充件)。

附录B内列有:按本标准规定编排的合成橡胶牌号,以及相应牌号品种的特性。

所列性能范围供使用者选择品种之用。

3 命名手续合成橡胶研制和生产单位,在对其合成橡胶新品种进行鉴定或以产品进行出售时,事先应向合成橡胶技术归口单位提供产品有关技术资料。

合成橡胶技术归口单位应会同研制,生产单位根据命名和牌号规定标准,确定新产品的名称和牌号,并报请主管部门审批。

附录 A主要特征数码规定(补充件)注:多羟基化合物种类用下列数值表示: 1——聚己二酸—乙二醉—丙二醇, 2——聚己二酸—丁二醇, 3——?—己内酯, 4——聚丙二:醇,5——聚四氢呋喃, 6——聚四氢呋喃—环氧乙烷,7——聚四氢呋喃—环氧丙烷。

合成橡胶牌号规定

合成橡胶牌号规定GB 5577—851.适用范围本标准适用于制定合成橡胶的品种牌号,不适用于胶乳。

2.合成橡胶牌号规定合成橡胶牌号规定用橡胶品种代号和四位阿拉伯数字组成。

2.1合成橡胶品种代号合成橡胶采用GB 5576—85《合成橡胶命名》中规定的橡胶品种代号表示。

2.2阿拉伯数字位数的有关规定规定四位数中前两位数表示橡胶品种的主要特征。

主要特征可分别以单体类型、结构含量、结合单体量、催化体系以及加工方式等表示。

四位数中后两位数是根据充填情况、污染程度,门尼粘度或分子量等不同性能编排的序号(个别橡胶品种另有规定除外)。

产品污染程度和充填情况多以第三位数表示,门尼粘度或分子量以第四位数表示,按低、中、高顺序编排序号。

2.3乳聚丁苯橡胶牌号乳聚丁苯橡胶牌号编制方法,与国际合成橡胶生产者协会(IISRP)规定的系列相同。

即以SBR l000系列表示热聚胶,SBR 1500系列表示冷聚胶,SBR 1600系列表示充炭黑胶,SBR 1700系列表示充油胶,SBR 1800系列表示充油炭黑母胶。

2.4液体橡胶牌号液体橡胶牌号规定以橡胶品种代号右下角加英文字母小写体1和四位阿拉伯数字表示。

前两位数为主要特征,后两位数为序号。

2.5主要特征数码规定见附录A(补充件)。

附录A内列有:橡胶品种名称,橡胶品种代号和主要特征的具体规定。

2.6合成橡胶牌号见附录B(补充件)。

附录B内列有:按本标准规定编排的合成橡胶牌号,以及相应牌号品种的特性。

所列性能范围供使用者选择品种之用。

3命名手续合成橡胶研制和生产单位,在对其合成橡胶新品种进行鉴定或以产品进行出售时,事先应向合成橡胶技术归口单位提供产品有关技术资料。

合成橡胶技术归口单位应会同研制,生产单位根据命名和牌号规定标准,确定新产品的名称和牌号,并报请主管部门审批。

附录A主要特征数码规定(补充件)注:多羟基化合物种类用下列数值表示:1——聚己二酸—乙二醉—丙二醇,2——聚己二酸—醇, 3——?—己内酯,4——聚丙二:醇,5——聚四氢呋喃,6——聚四氢呋喃—环氧乙烷,7——聚四氢呋喃—环氧丙烷。

硅橡胶的基本性能及主要用途

硅橡胶的基本性能及主要用途

硅橡胶(Q)是由各种二氯硅烷经水解、缩聚而得到的一种有机弹性聚合物。

硅橡胶可分为甲基硅橡胶(MQ)、乙烯基硅橡胶(VMQ)、苯基硅橡胶(PVMQ)、氟硅橡胶(FVMQ)、苯基甲基硅橡胶(PMQ)、睛硅橡胶(MNQ)等。

硅橡胶的性能特点是:该橡胶高低温性能特别好,可在-110~300℃范围内保持弹性,在低温下不结晶,尤其是苯基硅橡胶;耐臭氧、耐天候老化性能优异;苯基含量较高的硅橡胶还具有较高的耐辐射性能,氟硅橡胶则具有突出的耐油、耐溶剂、耐化学药品性能(如在航空汽油中,其体积膨胀率为10%;在甲苯中体积膨胀率为20%;在浓硝酸中体积膨胀率仅为5%);腈硅橡胶也具有良好的耐油、耐溶剂性能,介电常数高于其他硅橡胶。

腈基含量低时,其低温性能与苯基硅橡胶相似;乙烯基硅橡胶耐低温性能较好,但耐热性能较差;亚苯基及亚苯醚基硅橡胶具有优良的物理、力学性能,未填充的硫化胶,其拉伸强度可达16MPa,且具有较好的耐热性和优异的耐辐射性能。

硅橡胶的电绝缘性能也很优良,其硫化胶的电绝缘性能在受潮、遇水或温度升高时的变化较小,燃烧后生成的二氧化硅仍为绝缘体,可以保证电器设备的继续工作直到检修。

此外,硅橡胶还具有高透气性,其透气率较普通橡胶大10~100倍;具有疏水表面特性和生理惰性,对人体无害,是人体生物功能材料的主要原料。

硅橡胶广泛地应用于航空、航天(如飞机、人造卫星、火箭等相关制品零件)、电子、电器、仪表、汽车、造船、机械、冶金、建筑、纺织、印刷、化工、轻工、食品、医疗卫生及生物工程等领域或行业。